シールドトンネル用セグメント及びその製造方法

【課題】本発明は、靱性が高く、型枠制作費が抑制されたシールドトンネル用セグメント、及びその製造方法を提供することを目的とする。

【解決手段】表面にセグメント継手面の外面形状(止水ゴム設置溝12a及びほぞ溝突起12b)又はリング継手面の外面形状(止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12e)が形成されたECCモルタルからなるプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に配設し、四周に配設されたその薄板とセグメント製造型枠とで囲われた、セグメントの中間部となる部分にコンクリートを打設してその薄板と一体化して、ECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたシールドトンネル用セグメント1を製造する。

【解決手段】表面にセグメント継手面の外面形状(止水ゴム設置溝12a及びほぞ溝突起12b)又はリング継手面の外面形状(止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12e)が形成されたECCモルタルからなるプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に配設し、四周に配設されたその薄板とセグメント製造型枠とで囲われた、セグメントの中間部となる部分にコンクリートを打設してその薄板と一体化して、ECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたシールドトンネル用セグメント1を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメント、及びその製造方法に関する。

【背景技術】

【0002】

従来、道路や鉄道などのトンネルでは、トンネル覆工として掘削トンネルの内部に支保工を組み、場所打ちコンクリートで内張を巻き立てる技術が取られてきたが、近年、トンネル覆工をプレキャストコンクリートで行う技術が採用されるようになってきた。このような技術は、トンネルを軸方向に多数に分割して輪切りし、更に円周方向に多数に分割した円弧板状のシールドトンネル用プレキャストセグメントを製造し、このセグメントをトンネル掘削に引き続いてトンネル内面に組み立て、地中に円形断面を確保し、組み立てたセグメントの外側と掘削地山との間に裏込めコンクリートを充填して、トンネルを前進掘削する技術である。このような技術では、支保工を必要としないことや、自動化された掘削機械による全断面掘削が可能となることなど利点が多く、一般的な技術となっている。この技術はその利点を生かして、都市地区の上下水道、地下鉄、地下道などのトンネル、電気、ガス、水道などの共同溝トンネル、又はそれらの複合トンネルなどの施工にも採用されている。

【0003】

このようなシールドトンネル用セグメントを製造するに当たっては、分割された1周分のセグメントの種類だけ個々の円弧板状のセグメントコンクリートを打設する型枠を用意し、これら専用の型枠内にコンクリートを打設して製造している。このようなセグメントを組み立ててなるトンネルは、単に円筒状空間を確保するだけでなく、トンネルに作用する外力、例えば土圧や水圧や不等沈下による曲げモーメントに耐える必要がある。また用途によっては内圧に対して抵抗することが要求される。

【0004】

従来より、コンクリートは、圧縮には強いが引張りには弱いという特性を有することが知られている。従って、シールドトンネル用セグメントとして、コンクリートの弱点である引張力に対して鉄筋を配設して力学的に補強した鉄筋コンクリート製セグメントや、埋設したPC鋼材を緊張してコンクリートにプレストレスを与えることによって曲げ耐力を高めたプレストレストコンクリート製セグメントが用いられている。また、コンクリートの靱性の向上を図る目的で、コンクリート中に鋼繊維や炭素繊維などの無機繊維、又はポリエステル繊維やアラミド繊維などの合成樹脂繊維を針状に形成した短長繊維を混入した繊維補強コンクリートも知られている。

【0005】

例えば、鉄筋コンクリートを基材とするシールドトンネル用セグメントとして、高強度のセメント系材料から製作された一般部と、この一般部の端面に繊維補強セメント系混合材料によって製作された、シールド掘進機の推進時に推進ジャッキによって押し付けられる端面部材とを備えたセグメントが提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2005−76305号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に提案されたシールドトンネル用セグメントによれば、シールド掘進機の推進時にシールドジャッキがあたる箇所は、靱性の向上が図られる繊維補強セメント系混合材料にて製作された端面部材にて補強されていることから角欠けに対する耐力を有し、例えば偏心荷重等を受けた場合でもセグメントの破損の可能性が低くなる。ところが、上記一般部は高強度のセメント系材料から製作されていることから、繊維補強セメント系混合材料よりも靱性に劣り、例えば、工場や隣接ヤードで製造されたセグメントを運搬する際にセグメントの一般部の角部が誤って衝撃を受けると角欠けが発生するおそれがある。

【0007】

また、シールドトンネル用セグメントをトンネル内に組み立てた後のコンクリート同士の点接触による角欠けや破損防止と止水性の確保などといった観点から、セグメント同士の継目を高精度の合わせ面とすることが必要である。その寸法精度としては、ピース間(セグメントの円周方向継目)、リング間(セグメントのトンネル軸方向継目)について、いずれも1.0mm以下、好ましくは0.5mm以下の面精度が要求される。リング面、ピース面のいずれにもこれ以上の面精度が必要となるので、型枠は精度の高いものが要求される。その結果、型枠製作費用は高価なものになる。

【0008】

本発明は、上記事情に鑑み、靱性が高く、型枠制作費が抑制されたシールドトンネル用セグメント、及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記目的を達成する本発明のシールドトンネル用セグメントは、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントにおいて、隣接セグメントと当接するセグメント継手面及びリング継手面に、複数微細ひびわれ型繊維補強セメント複合材料層を一体に備えたことを特徴とする。

【0010】

ここで、本発明にいう「複数微細ひびわれ型繊維補強セメント複合材料」とは、例えば、繊維径φ=10μ〜40μ、繊維長l=10mm〜15mmのPVA(Polyvinyl Alcohol)繊維やPE(Polyethylene)繊維などといった繊維補強材を、水セメント比30%〜50%、細骨材率約50%のセメントモルタルに1%〜2%混入したセメント系複合材料の一つである。以下、このような「複数微細ひびわれ型繊維補強セメント複合材料」を、ECC(Engineered Cementitious Composite)モルタルと称する。このECCモルタルは、1軸引張応力下において、初期ひびわれ発生後に引張応力が増大するひずみ硬化を示し、初期ひびわれ発生後も0.1mm以下の微細で高密度の複数ひびわれを形成(マルチプルマイクロクラック化)するものであり、最大引張ひずみが4〜5%に達する高靱性で延性な材料である。また、このECCモルタルは、鉄筋コンクリートと比較して、せん断剛性及びねじり剛性がかなり高い材料である。補強用繊維が受け持つ設計せん断耐力は、ECCモルタルの設計引張降伏強度が直接的に影響するので、σy/γ(σy=200MPa〜250MPa)をそのまま許容せん断応力度として算出してよく、大きなせん断抵抗力をもっている。

【0011】

本発明のシールドトンネル用セグメントは、このような特性を有する、厚さが10mm〜30mm程度のECCモルタル層を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。また、セグメント継手面には、例えば止水ゴム設置溝やほぞ溝突起などといったセグメント継手面の外面形状が形成されており、リング継手面には、例えば止水ゴム設置溝やガイドピンやコンクリートガイドなどといったリング継手面の外面形状が形成されている。

【0012】

従って、本発明のシールドトンネル用セグメントは、そのセグメント継手面及びリング継手面における靱性が高く、例えば、そのセグメントが偏心荷重等を受けた場合や、工場や隣接ヤードで製造されたそのセグメントを運搬する際に角部が誤って衝撃を受けた場合などであっても、角欠けなどといった破損の可能性が低くなる。

【0013】

また、本発明のシールドトンネル用セグメントは、上記セグメント継手面及び上記リング継手面に一体に備えたECCモルタル層が引張荷重を分担することとなり、このECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。

【0014】

ここで、上記本発明のシールドトンネル用セグメントは、上記セグメントが、鉄筋コンクリート造、複数微細ひびわれ型繊維補強セメント複合材料造、又はプレストレストコンクリート造であってもよい。

【0015】

上記鉄筋コンクリート造のセグメントは、上記セグメント継手面及び上記リング継手面に一体に備えたECCモルタル層が、配設された鉄筋と共に引張荷重を分担することとなるため、鉄筋量の低減を図ることができる。

【0016】

また、上記ECCモルタル造のセグメントは、セグメント全体がECCモルタルからなるものとなるため、このセグメントに対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化し、引張側に設計引張降伏強度の影響をそのまま反映させることができるため、鉄筋量の低減を図ることができる。

【0017】

また、ECCモルタルの水分浸透性は、通常コンクリートと比較して約10分の1であることが知られている。このようなECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。

【0018】

また、上記プレストレストコンクリート造のセグメントは、コンクリートやECCモルタルを基材とするものである。コンクリートを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができる。また、ECCモルタルを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができると共に、耐荷能力の向上を図ることができる。

【0019】

このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0020】

また、上記目的を達成する本発明のシールドトンネル用セグメントの製造方法は、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントを製造するに当たり、セグメント継手面又はリング継手面の外面形状を形成すべき板状体を製造し、この板状体を底板とする薄板用型枠内に複数微細ひびわれ型繊維補強セメント複合材料を打設して、表面に上記セグメント継手面又は上記リング継手面の外面形状が形成された複数微細ひびわれ型繊維補強セメント複合材料からなるプレキャスト製薄板を製造し、このプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に、この内部側面と上記表面とを対向させて配設し、そのセグメント製造型枠内にセメント系硬化材料を打設して上記プレキャスト製薄板と一体化することを特徴とする。

【0021】

本発明のシールドトンネル用セグメントの製造方法は、上記板状体を底板とする薄板用型枠内にECCモルタルを打設することによって製造された、表面にセグメント継手面又はリング継手面の外面形状が形成されたECCモルタルからなるプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に配設し、四周に配設されたその薄板とセグメント製造型枠とで囲われた、セグメントの中間部となる部分にセメント系硬化材料を打設してその薄板と一体化するものである。従って、本発明のシールドトンネル用セグメントの製造方法によれば、打設されるセメント系硬化材料と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成されたプレキャスト製薄板がそのセメント系硬化材料に対するセグメント製造型枠を兼用することとなるため、セグメント継手面やリング継手面の外面形状を形成するための切削加工等をセグメント製造型枠に施すことが不要であり、セグメント製造型枠は、平面形状で寸法精度を有していれば十分である。そのため、セグメント製造型枠の製作費用を大幅に抑制することができる。

【0022】

ここで、上記本発明のシールドトンネル用セグメントの製造方法は、上記セグメント継手面又は上記リング継手面の外面形状を切削加工した金属板を製作し、この金属板を底板とする板状体用型枠内に硬化材を打設し、上記外面形状が転写された面を有する硬化材板を製造し、この硬化材板を上記板状体として用いることが好ましい。

【0023】

一般に、金属を切削加工してなる板状体は高価である。そこで、このように、上記金属板を底板とする板状体用型枠内に、例えばセメント系硬化材料や石膏や熱硬化性プラスチックなどといった硬化材を打設して製造される上記硬化材板を上記板状体として用いることによって、その板状体を安価にかつ大量に製作することができる。

【0024】

また、上記本発明のシールドトンネル用セグメントの製造方法は、上記セメント系硬化材料の打設が、両端を上記プレキャスト製薄板に結合した鉄筋を上記セグメント製造型枠内に配設し、鉄筋コンクリートを打設すること、上記セグメント製造型枠内の上記プレキャスト製薄板相互間に突張材を施し、複数微細ひびわれ型繊維補強セメント複合材料をその突張材を埋設させて打設すること、又は上記セグメント製造型枠内にプレテンション方式の鋼材を埋設するか若しくはポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設することであってもよい。

【0025】

本発明のシールドトンネル用セグメントの製造方法によって製造されたセグメントの、打設されるセメント系硬化材料と一体化する、上述した特性を有するECCモルタルからなる薄板が、引張荷重を分担することとなる。従って、上記鉄筋コンクリートを打設する場合は鉄筋量の低減を図ることができる。また、上記ECCモルタルを上記突張材を埋設させて打設する場合は、そのECCモルタルも引張荷重を分担することとなるため、鉄筋量の低減を図ることができる。また、上記プレテンション方式の鋼材を埋設するか若しくは上記ポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設する場合は、鉄筋量の低減や耐荷能力の向上を図ることができる。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【発明の効果】

【0026】

本発明のシールドトンネル用セグメントによれば、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたECCモルタル層の靱性が高いため、角欠けなどといった破損の可能性が低くなる。また、本発明のシールドトンネル用セグメントによれば、そのECCモルタル層が引張荷重を分担することとなるため、鉄筋量の低減が図られ、ECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。また、ECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。

【0027】

また、本発明のシールドトンネル用セグメントの製造方法によれば、打設されるセメント系硬化材料と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成されたプレキャスト製薄板がそのセメント系硬化材料に対するセグメント製造型枠を兼用することとなるため、セグメント製造型枠に加工を施す必要がなく、セグメント製造型枠の製作費用を大幅に抑制することができる。

【発明を実施するための最良の形態】

【0028】

以下、図面を参照して本発明の実施の形態を説明する。

【0029】

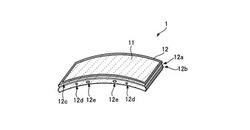

図1は、本発明の一実施形態が適用されたシールドトンネル用セグメントの外観斜視図である。

【0030】

図1に示すシールドトンネル用セグメント1は、円筒形の殻を多数に分割した円弧板状のセグメントであって、鉄筋コンクリート11を基材とし、厚さが10mm〜30mm程度(但し、表面に形成された突起部分や溝部分の寸法は含まず)のECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。このシールドトンネル用セグメント1は、本発明のシールドトンネル用セグメントの実施例である。また、ECCモルタル層12の表面のうちのセグメントの円周方向のセグメント継手面には、止水ゴム設置溝12a及びほぞ溝突起12bが形成されており、ECCモルタル層12の表面のうちのセグメントのトンネル軸方向のリング継手面には、止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されている。この止水ゴム設置溝12a及びほぞ溝突起12bは、本発明のセグメント継手面の外面形状の実施例であり、この止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eは、本発明のリング継手面の外面形状の実施例である

また、ECCモルタル層12を構成するECCモルタルは、繊維径φ=10μ〜40μ、繊維長l=10mm〜15mmのPVA(Polyvinyl Alcohol)繊維やPE(Polyethylene)繊維などといった繊維補強材を、水セメント比30%〜50%、細骨材率約50%のセメントモルタルに1%〜2%混入したセメント系複合材料の一つであって、本発明の複数微細ひびわれ型繊維補強セメント複合材料の実施例である。

【0031】

このECCモルタルは、1軸引張応力下において、初期ひびわれ発生後に引張応力が増大するひずみ硬化を示し、初期ひびわれ発生後も0.1mm以下の微細で高密度の複数ひびわれを形成(マルチプルマイクロクラック化)するものであり、最大引張ひずみが4〜5%に達する高靱性で延性な材料である。

【0032】

また、このECCモルタルは、せん断剛性及びねじり剛性が、鉄筋コンクリートに比べてかなり高い材料である。補強用繊維が受け持つ設計せん断耐力は、ECCモルタルの設計引張降伏強度が直接的に影響するので、σy/γ(σy=200MPa〜250MPa)をそのまま許容せん断応力度として算出してよく、大きなせん断抵抗力をもっている。

【0033】

本実施形態のシールドトンネル用セグメント1は、このような特性を有するECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。従って、本実施形態のシールドトンネル用セグメント1は、そのセグメント継手面及びリング継手面における靱性が高く、例えば、そのセグメント1が偏心荷重等を受けた場合や、工場や隣接ヤードで製造されたそのセグメント1を運搬する際に角部が誤って衝撃を受けた場合などであっても、角欠けなどといった破損の可能性が低くなる。また、本実施形態のシールドトンネル用セグメント1は、セグメント継手面及びリング継手面に一体に備えたECCモルタル層12が引張荷重を分担することとなり、このECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。

【0034】

また、鉄筋コンクリート造のセグメント1は、セグメント継手面及びリング継手面に一体に備えたECCモルタル層12が、配設された鉄筋50(図9参照)と共に引張荷重を分担することとなるため、鉄筋量の低減を図ることができ、セグメント1の製造費が抑制される。

【0035】

次に、図1に示すシールドトンネル用セグメント1の製造方法を説明する。

【0036】

先ず、金属製の平板に対して、図1に示す止水ゴム設置溝12a及びほぞ溝突起12b、又は止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eの外面形状を形成すべき切削加工等を施して、図2,図3に示すような板状体20,21を製作する(板状体製作工程)。この板状体20,21は、本発明の板状体の実施例である。

【0037】

図2,図3は、板状体の一例を示す外観斜視図である。

【0038】

図2には、金属製の平板に対して、図1に示す止水ゴム設置溝12aの外面形状を形成するための凸部20a、及びほぞ溝突起12bの外面形状を形成するための凹部20bが切削加工によって形成された板状体20が示されている。

【0039】

また、図3には、金属製の平板に対して、図1に示す止水ゴム設置溝12cの外面形状を形成するための凸部21a、ガイドピン12dの外面形状を形成するための凹部21b、及びコンクリートガイド12eの外面形状を形成するための凹部21cが切削加工によって形成された板状体21が示されている。

【0040】

本実施形態では、金属製の平板に対してセグメント継手面又はリング継手面の外面形状を形成すべき切削加工等を施して板状体20,21を製作する例を挙げたが、本発明の板状体はこれに限られるものではなく、セグメント継手面又はリング継手面の外面形状を切削加工した金属板を製作し、この金属板を底板とする板状体用型枠内に、例えばセメント系硬化材料や石膏や熱硬化性プラスチックなどといった硬化材を打設し、その外面形状が転写された面を有する硬化材板を製造し、この硬化材板を板状体として用いてもよい。一般に、金属を切削加工してなる板状体は高価であるが、このような硬化材板を板状体として用いることによって、板状体を安価にかつ大量に製作することができる。

【0041】

次に、板状体製作工程で製作された板状体20,21の四周に側板を立設して、この板状体20,21を底板とする、図4,図5に示すような薄板用型枠30,32を製作する(薄板用型枠製作工程)。この薄板用型枠30,32は、本発明の薄板用型枠の実施例である。

【0042】

図4,図5は、薄板用型枠の一例を示す外観斜視図である。

【0043】

図4には、図2に示す板状体20の四周に側板31を立設して製作された、この板状体20を底板とする薄板用型枠30が示されている。

【0044】

また、図5には、図3に示す板状体21の四周に側板33を立設して製作された、この板状体21を底板とする薄板用型枠32が示されている。

【0045】

次に、薄板用型枠製作工程で製作された薄板用型枠30,32内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠30,32を脱枠することによって、図6に示すような、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121と、図7に示すような、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板124を製造する(薄板製造工程)。この薄板121,124は、本発明のプレキャスト製薄板の実施例である。尚、薄板用型枠30,32内に打設されたECCモルタルを養生する当たっては、打設されたECCモルタルが完全硬化する前に、ECCモルタルの表面に対する裏面に凹凸形状を形成することが好ましい。

【0046】

図6,図7は、薄板の一例を示す外観斜視図である。

【0047】

図6には、図4に示す薄板用型枠30内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠30を脱枠することによって製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121が示されている。この薄板121の、止水ゴム設置溝12a及びほぞ溝突起12bが形成された表面に対する裏面12fには凹凸が形成されている。また、この裏面12fには、カプラ又は鉄筋接続具13(図9参照)及びジベル14(図9参照)が設けられる。

【0048】

また、図7には、図5に示す薄板用型枠32内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠32を脱枠することによって製造された、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板124が示されている。この薄板124の、止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成された表面に対する裏面12fには凹凸が形成されている。また、この裏面12fには、カプラ又は鉄筋接続具13(図9参照)及びジベル14(図9参照)が設けられる。

【0049】

次に、薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図9に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0050】

図8は、セグメント製造型枠の外観斜視図であり、図9は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0051】

図8に示すように、円弧板状のセグメントを形成するセグメント製造型枠40を円弧を上に凸にして床上に平板状に置く。この図8に示すセグメント製造型枠40は、本発明のセグメント製造型枠の実施例であり、弓状の側枠41、矩形状の妻枠42、湾曲板状の底板43を備えている。

【0052】

また、図9に示すように、側枠41の内部側面に、この内部側面と、薄板製造工程で製造された、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。また、薄板121,122,123,124の表面に対する裏面12fには、鉄筋50を結合するためのカプラ又は鉄筋接続具13が設けられており、対向する薄板121,122,123,124間に、鉄筋50を、カプラ又は鉄筋接続具13と鉄筋用スペーサ51とを介して薄板121,122,123,124と一体に配設する。また、薄板121,122,123,124の表面に対する裏面12fには、この薄板121,122,123,124と打設されるコンクリートとの接着力を向上させるための、2φ〜3φの針金からなる環状のジベル14が設けられている。

【0053】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるコンクリートを打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。

【0054】

図10〜図12は、セメント系硬化材料打設工程を示す説明図である。

【0055】

図10に示すように、上蓋44を施しながらセグメント製造型枠40内にコンクリート60を打設し、図11に示すように、上蓋44で順次上面を覆いながらコンクリート打設を続行する。

【0056】

ここで、図6,図7に示すように、薄板121,122,123,124の表面に対する裏面12fには凹凸が形成されており、さらに、図9に示すように、その裏面12fにはジベル14が設けられているため、その薄板121,122,123,124と打設されたコンクリート60とが強力に接着して一体化する。

【0057】

次に、図12に示すように、上蓋44を取外し、セグメント製造型枠40内のコンクリートの表面60aの面ならしを行う。コンクリート60の硬化後、セグメント製造型枠40を脱型して、図1に示すように、薄板121,122,123,124からなるECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えた、鉄筋コンクリート11を基材とする、1枚ごとのセグメント1が得られる。

【0058】

以上説明したように、本実施形態のシールドトンネル用セグメントの製造方法は、板状体20,21を底板とする薄板用型枠30,32内にECCモルタルを打設することによって製造された、表面にセグメント継手面又はリング継手面の外面形状が形成されたECCモルタルからなるプレキャスト製の薄板121,122,123,124を、セグメント製造型枠40の四周の内部側面に配設し、四周に配設されたその薄板121,122,123,124とセグメント製造型枠40とで囲われた、セグメントの中間部となる部分にコンクリート60を打設してその薄板121,122,123,124と一体化するものである。従って、本実施形態のシールドトンネル用セグメントの製造方法によれば、打設されるコンクリート60と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成された薄板121,122,123,124がそのコンクリート60に対する型枠を兼用することとなるため、セグメント継手面やリング継手面の外面形状を形成するための切削加工等をセグメント製造型枠40に施すことが不要であり、セグメント製造型枠40は、平面形状で寸法精度を有していれば十分である。そのため、セグメント製造型枠40の製作費用を大幅に抑制することができる。

【0059】

次に、本発明の他の実施形態として、ECCモルタル造のシールドトンネル用セグメントの製造方法、及びプレストレストコンクリート造のシールドトンネル用セグメントの製造方法について説明する。

【0060】

尚、以下説明する実施形態では、上述した実施形態で説明した製造方法とほぼ同じ製造方法であるため、上述した実施形態との相違点に注目し、同じ要素については同じ符号を付して説明を省略する。

【0061】

まず、ECCモルタル造のシールドトンネル用セグメントの製造方法について説明する。

【0062】

薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図13に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0063】

図13は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0064】

図13に示すように、側枠41の内部側面に、この内部側面と、上記薄板製造工程で製造されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。また、薄板121,122,123,124の表面に対する裏面12fには、突張材70を結合するためのカプラ又は鉄筋接続具15が設けられており、対向する薄板121,122,123,124相互間に、突張材70をカプラ又は鉄筋接続具15を介して配設して、薄板121,122,123,124を所定の位置に位置決めする(薄板配設工程)。また、ここでは図示を省略するが、その裏面12fには、鉄筋を結合するためのカプラ又は鉄筋接続具も設けられており、対向する薄板121,122,123,124間に、鉄筋を、カプラ又は鉄筋接続具と鉄筋用スペーサとを介して薄板121,122,123,124と一体に配設する。

【0065】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるECCモルタルを突張材70を埋設させて打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。

【0066】

このようにして製造されたECCモルタル造のセグメントは、セグメント全体がECCモルタルからなるものとなるため、このセグメントに対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化し、引張側に設計引張降伏強度の影響をそのまま反映させることができるため、図1に示す鉄筋コンクリート造のセグメント1と比較して、更なる鉄筋量の低減(約1/2〜1/3)を図ることができる。また、ECCモルタルの水分浸透性は、通常コンクリートと比較して約10分の1であることが知られている。このようなECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0067】

次に、プレストレストコンクリート造のシールドトンネル用セグメントの製造方法について説明する。

【0068】

薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図14に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0069】

図14は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0070】

図14に示すように、側枠41の内部側面に、この内部側面と、上記薄板製造工程で製造されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。プレストレストコンクリートはプレテンション方式でもポストテンション方式でもよい。例えば、側枠41の内側に配設された薄板123の表面に対する裏面12fに、PC鋼材配置ダクト81を取付けた定着体用型枠80が備えられている。(薄板配設工程)。このPC鋼材配置ダクト81は、本発明のPC鋼材配置ダクトの実施例である。

【0071】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるコンクリート又はECCモルタルを打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。セメント系硬化材料の硬化後、セメント系硬化材料にプレストレスを導入する。尚、本実施形態では、ポストテンション方式でプレストレスを導入する例を示したが、あらかじめPC鋼材を緊張しておき、セメント系硬化材料硬化後、緊張力を解放してセメント系硬化材料にプレストレスを導入するプレテンション方式でプレストレスを導入してもよい。

【0072】

このようにして製造されたプレストレストコンクリート造のセグメントは、コンクリートやECCモルタルを基材とするものである。コンクリートを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができる。また、ECCモルタルを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができると共に、耐荷能力の向上を図ることができる。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0073】

以上説明したように、本実施形態のシールドトンネル用セグメント及びその製造方法によれば、鉄筋量の低減、及び型枠費の減少が図られると共に、耐久性に優れたトンネルが構築される。また、プレストレスの適用により、更なる鉄筋量の低減を図ることができる。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施形態が適用されたシールドトンネル用セグメントの外観斜視図である。

【図2】板状体の一例を示す外観斜視図である。

【図3】板状体の一例を示す外観斜視図である。

【図4】薄板用型枠の一例を示す外観斜視図である。

【図5】薄板用型枠の一例を示す外観斜視図である。

【図6】薄板の一例を示す外観斜視図である。

【図7】薄板の一例を示す外観斜視図である。

【図8】セグメント製造型枠の外観斜視図である。

【図9】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【図10】セメント系硬化材料打設工程を示す説明図である。

【図11】セメント系硬化材料打設工程を示す説明図である。

【図12】セメント系硬化材料打設工程を示す説明図である。

【図13】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【図14】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【符号の説明】

【0075】

1 シールドトンネル用セグメント

11 鉄筋コンクリート

12 ECCモルタル層

12a 止水ゴム設置溝

12b ほぞ溝突起

12c 止水ゴム設置溝

12d ガイドピン

12e コンクリートガイド

12f 裏面

121,122,123,124 薄板

13,15 カプラ又は鉄筋接続具

14 ジベル

16 薄板用スペーサ

20,21 板状体

20a,21a 凸部

20b,21b,21c 凹部

30,32 薄板用型枠

31,33 側板

40 セグメント製造型枠

41 側枠

42 妻枠

43 底板

44 上蓋

50 鉄筋

51 鉄筋用スペーサ

60 コンクリート

70 突張材

80 定着体用型枠

81 PC鋼材配置ダクト

【技術分野】

【0001】

本発明は、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメント、及びその製造方法に関する。

【背景技術】

【0002】

従来、道路や鉄道などのトンネルでは、トンネル覆工として掘削トンネルの内部に支保工を組み、場所打ちコンクリートで内張を巻き立てる技術が取られてきたが、近年、トンネル覆工をプレキャストコンクリートで行う技術が採用されるようになってきた。このような技術は、トンネルを軸方向に多数に分割して輪切りし、更に円周方向に多数に分割した円弧板状のシールドトンネル用プレキャストセグメントを製造し、このセグメントをトンネル掘削に引き続いてトンネル内面に組み立て、地中に円形断面を確保し、組み立てたセグメントの外側と掘削地山との間に裏込めコンクリートを充填して、トンネルを前進掘削する技術である。このような技術では、支保工を必要としないことや、自動化された掘削機械による全断面掘削が可能となることなど利点が多く、一般的な技術となっている。この技術はその利点を生かして、都市地区の上下水道、地下鉄、地下道などのトンネル、電気、ガス、水道などの共同溝トンネル、又はそれらの複合トンネルなどの施工にも採用されている。

【0003】

このようなシールドトンネル用セグメントを製造するに当たっては、分割された1周分のセグメントの種類だけ個々の円弧板状のセグメントコンクリートを打設する型枠を用意し、これら専用の型枠内にコンクリートを打設して製造している。このようなセグメントを組み立ててなるトンネルは、単に円筒状空間を確保するだけでなく、トンネルに作用する外力、例えば土圧や水圧や不等沈下による曲げモーメントに耐える必要がある。また用途によっては内圧に対して抵抗することが要求される。

【0004】

従来より、コンクリートは、圧縮には強いが引張りには弱いという特性を有することが知られている。従って、シールドトンネル用セグメントとして、コンクリートの弱点である引張力に対して鉄筋を配設して力学的に補強した鉄筋コンクリート製セグメントや、埋設したPC鋼材を緊張してコンクリートにプレストレスを与えることによって曲げ耐力を高めたプレストレストコンクリート製セグメントが用いられている。また、コンクリートの靱性の向上を図る目的で、コンクリート中に鋼繊維や炭素繊維などの無機繊維、又はポリエステル繊維やアラミド繊維などの合成樹脂繊維を針状に形成した短長繊維を混入した繊維補強コンクリートも知られている。

【0005】

例えば、鉄筋コンクリートを基材とするシールドトンネル用セグメントとして、高強度のセメント系材料から製作された一般部と、この一般部の端面に繊維補強セメント系混合材料によって製作された、シールド掘進機の推進時に推進ジャッキによって押し付けられる端面部材とを備えたセグメントが提案されている(例えば、特許文献1参照。)。

【特許文献1】特開2005−76305号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に提案されたシールドトンネル用セグメントによれば、シールド掘進機の推進時にシールドジャッキがあたる箇所は、靱性の向上が図られる繊維補強セメント系混合材料にて製作された端面部材にて補強されていることから角欠けに対する耐力を有し、例えば偏心荷重等を受けた場合でもセグメントの破損の可能性が低くなる。ところが、上記一般部は高強度のセメント系材料から製作されていることから、繊維補強セメント系混合材料よりも靱性に劣り、例えば、工場や隣接ヤードで製造されたセグメントを運搬する際にセグメントの一般部の角部が誤って衝撃を受けると角欠けが発生するおそれがある。

【0007】

また、シールドトンネル用セグメントをトンネル内に組み立てた後のコンクリート同士の点接触による角欠けや破損防止と止水性の確保などといった観点から、セグメント同士の継目を高精度の合わせ面とすることが必要である。その寸法精度としては、ピース間(セグメントの円周方向継目)、リング間(セグメントのトンネル軸方向継目)について、いずれも1.0mm以下、好ましくは0.5mm以下の面精度が要求される。リング面、ピース面のいずれにもこれ以上の面精度が必要となるので、型枠は精度の高いものが要求される。その結果、型枠製作費用は高価なものになる。

【0008】

本発明は、上記事情に鑑み、靱性が高く、型枠制作費が抑制されたシールドトンネル用セグメント、及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記目的を達成する本発明のシールドトンネル用セグメントは、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントにおいて、隣接セグメントと当接するセグメント継手面及びリング継手面に、複数微細ひびわれ型繊維補強セメント複合材料層を一体に備えたことを特徴とする。

【0010】

ここで、本発明にいう「複数微細ひびわれ型繊維補強セメント複合材料」とは、例えば、繊維径φ=10μ〜40μ、繊維長l=10mm〜15mmのPVA(Polyvinyl Alcohol)繊維やPE(Polyethylene)繊維などといった繊維補強材を、水セメント比30%〜50%、細骨材率約50%のセメントモルタルに1%〜2%混入したセメント系複合材料の一つである。以下、このような「複数微細ひびわれ型繊維補強セメント複合材料」を、ECC(Engineered Cementitious Composite)モルタルと称する。このECCモルタルは、1軸引張応力下において、初期ひびわれ発生後に引張応力が増大するひずみ硬化を示し、初期ひびわれ発生後も0.1mm以下の微細で高密度の複数ひびわれを形成(マルチプルマイクロクラック化)するものであり、最大引張ひずみが4〜5%に達する高靱性で延性な材料である。また、このECCモルタルは、鉄筋コンクリートと比較して、せん断剛性及びねじり剛性がかなり高い材料である。補強用繊維が受け持つ設計せん断耐力は、ECCモルタルの設計引張降伏強度が直接的に影響するので、σy/γ(σy=200MPa〜250MPa)をそのまま許容せん断応力度として算出してよく、大きなせん断抵抗力をもっている。

【0011】

本発明のシールドトンネル用セグメントは、このような特性を有する、厚さが10mm〜30mm程度のECCモルタル層を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。また、セグメント継手面には、例えば止水ゴム設置溝やほぞ溝突起などといったセグメント継手面の外面形状が形成されており、リング継手面には、例えば止水ゴム設置溝やガイドピンやコンクリートガイドなどといったリング継手面の外面形状が形成されている。

【0012】

従って、本発明のシールドトンネル用セグメントは、そのセグメント継手面及びリング継手面における靱性が高く、例えば、そのセグメントが偏心荷重等を受けた場合や、工場や隣接ヤードで製造されたそのセグメントを運搬する際に角部が誤って衝撃を受けた場合などであっても、角欠けなどといった破損の可能性が低くなる。

【0013】

また、本発明のシールドトンネル用セグメントは、上記セグメント継手面及び上記リング継手面に一体に備えたECCモルタル層が引張荷重を分担することとなり、このECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。

【0014】

ここで、上記本発明のシールドトンネル用セグメントは、上記セグメントが、鉄筋コンクリート造、複数微細ひびわれ型繊維補強セメント複合材料造、又はプレストレストコンクリート造であってもよい。

【0015】

上記鉄筋コンクリート造のセグメントは、上記セグメント継手面及び上記リング継手面に一体に備えたECCモルタル層が、配設された鉄筋と共に引張荷重を分担することとなるため、鉄筋量の低減を図ることができる。

【0016】

また、上記ECCモルタル造のセグメントは、セグメント全体がECCモルタルからなるものとなるため、このセグメントに対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化し、引張側に設計引張降伏強度の影響をそのまま反映させることができるため、鉄筋量の低減を図ることができる。

【0017】

また、ECCモルタルの水分浸透性は、通常コンクリートと比較して約10分の1であることが知られている。このようなECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。

【0018】

また、上記プレストレストコンクリート造のセグメントは、コンクリートやECCモルタルを基材とするものである。コンクリートを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができる。また、ECCモルタルを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができると共に、耐荷能力の向上を図ることができる。

【0019】

このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0020】

また、上記目的を達成する本発明のシールドトンネル用セグメントの製造方法は、円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントを製造するに当たり、セグメント継手面又はリング継手面の外面形状を形成すべき板状体を製造し、この板状体を底板とする薄板用型枠内に複数微細ひびわれ型繊維補強セメント複合材料を打設して、表面に上記セグメント継手面又は上記リング継手面の外面形状が形成された複数微細ひびわれ型繊維補強セメント複合材料からなるプレキャスト製薄板を製造し、このプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に、この内部側面と上記表面とを対向させて配設し、そのセグメント製造型枠内にセメント系硬化材料を打設して上記プレキャスト製薄板と一体化することを特徴とする。

【0021】

本発明のシールドトンネル用セグメントの製造方法は、上記板状体を底板とする薄板用型枠内にECCモルタルを打設することによって製造された、表面にセグメント継手面又はリング継手面の外面形状が形成されたECCモルタルからなるプレキャスト製薄板を、セグメント製造型枠の四周の内部側面に配設し、四周に配設されたその薄板とセグメント製造型枠とで囲われた、セグメントの中間部となる部分にセメント系硬化材料を打設してその薄板と一体化するものである。従って、本発明のシールドトンネル用セグメントの製造方法によれば、打設されるセメント系硬化材料と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成されたプレキャスト製薄板がそのセメント系硬化材料に対するセグメント製造型枠を兼用することとなるため、セグメント継手面やリング継手面の外面形状を形成するための切削加工等をセグメント製造型枠に施すことが不要であり、セグメント製造型枠は、平面形状で寸法精度を有していれば十分である。そのため、セグメント製造型枠の製作費用を大幅に抑制することができる。

【0022】

ここで、上記本発明のシールドトンネル用セグメントの製造方法は、上記セグメント継手面又は上記リング継手面の外面形状を切削加工した金属板を製作し、この金属板を底板とする板状体用型枠内に硬化材を打設し、上記外面形状が転写された面を有する硬化材板を製造し、この硬化材板を上記板状体として用いることが好ましい。

【0023】

一般に、金属を切削加工してなる板状体は高価である。そこで、このように、上記金属板を底板とする板状体用型枠内に、例えばセメント系硬化材料や石膏や熱硬化性プラスチックなどといった硬化材を打設して製造される上記硬化材板を上記板状体として用いることによって、その板状体を安価にかつ大量に製作することができる。

【0024】

また、上記本発明のシールドトンネル用セグメントの製造方法は、上記セメント系硬化材料の打設が、両端を上記プレキャスト製薄板に結合した鉄筋を上記セグメント製造型枠内に配設し、鉄筋コンクリートを打設すること、上記セグメント製造型枠内の上記プレキャスト製薄板相互間に突張材を施し、複数微細ひびわれ型繊維補強セメント複合材料をその突張材を埋設させて打設すること、又は上記セグメント製造型枠内にプレテンション方式の鋼材を埋設するか若しくはポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設することであってもよい。

【0025】

本発明のシールドトンネル用セグメントの製造方法によって製造されたセグメントの、打設されるセメント系硬化材料と一体化する、上述した特性を有するECCモルタルからなる薄板が、引張荷重を分担することとなる。従って、上記鉄筋コンクリートを打設する場合は鉄筋量の低減を図ることができる。また、上記ECCモルタルを上記突張材を埋設させて打設する場合は、そのECCモルタルも引張荷重を分担することとなるため、鉄筋量の低減を図ることができる。また、上記プレテンション方式の鋼材を埋設するか若しくは上記ポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設する場合は、鉄筋量の低減や耐荷能力の向上を図ることができる。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【発明の効果】

【0026】

本発明のシールドトンネル用セグメントによれば、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたECCモルタル層の靱性が高いため、角欠けなどといった破損の可能性が低くなる。また、本発明のシールドトンネル用セグメントによれば、そのECCモルタル層が引張荷重を分担することとなるため、鉄筋量の低減が図られ、ECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。また、ECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。

【0027】

また、本発明のシールドトンネル用セグメントの製造方法によれば、打設されるセメント系硬化材料と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成されたプレキャスト製薄板がそのセメント系硬化材料に対するセグメント製造型枠を兼用することとなるため、セグメント製造型枠に加工を施す必要がなく、セグメント製造型枠の製作費用を大幅に抑制することができる。

【発明を実施するための最良の形態】

【0028】

以下、図面を参照して本発明の実施の形態を説明する。

【0029】

図1は、本発明の一実施形態が適用されたシールドトンネル用セグメントの外観斜視図である。

【0030】

図1に示すシールドトンネル用セグメント1は、円筒形の殻を多数に分割した円弧板状のセグメントであって、鉄筋コンクリート11を基材とし、厚さが10mm〜30mm程度(但し、表面に形成された突起部分や溝部分の寸法は含まず)のECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。このシールドトンネル用セグメント1は、本発明のシールドトンネル用セグメントの実施例である。また、ECCモルタル層12の表面のうちのセグメントの円周方向のセグメント継手面には、止水ゴム設置溝12a及びほぞ溝突起12bが形成されており、ECCモルタル層12の表面のうちのセグメントのトンネル軸方向のリング継手面には、止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されている。この止水ゴム設置溝12a及びほぞ溝突起12bは、本発明のセグメント継手面の外面形状の実施例であり、この止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eは、本発明のリング継手面の外面形状の実施例である

また、ECCモルタル層12を構成するECCモルタルは、繊維径φ=10μ〜40μ、繊維長l=10mm〜15mmのPVA(Polyvinyl Alcohol)繊維やPE(Polyethylene)繊維などといった繊維補強材を、水セメント比30%〜50%、細骨材率約50%のセメントモルタルに1%〜2%混入したセメント系複合材料の一つであって、本発明の複数微細ひびわれ型繊維補強セメント複合材料の実施例である。

【0031】

このECCモルタルは、1軸引張応力下において、初期ひびわれ発生後に引張応力が増大するひずみ硬化を示し、初期ひびわれ発生後も0.1mm以下の微細で高密度の複数ひびわれを形成(マルチプルマイクロクラック化)するものであり、最大引張ひずみが4〜5%に達する高靱性で延性な材料である。

【0032】

また、このECCモルタルは、せん断剛性及びねじり剛性が、鉄筋コンクリートに比べてかなり高い材料である。補強用繊維が受け持つ設計せん断耐力は、ECCモルタルの設計引張降伏強度が直接的に影響するので、σy/γ(σy=200MPa〜250MPa)をそのまま許容せん断応力度として算出してよく、大きなせん断抵抗力をもっている。

【0033】

本実施形態のシールドトンネル用セグメント1は、このような特性を有するECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えたものである。従って、本実施形態のシールドトンネル用セグメント1は、そのセグメント継手面及びリング継手面における靱性が高く、例えば、そのセグメント1が偏心荷重等を受けた場合や、工場や隣接ヤードで製造されたそのセグメント1を運搬する際に角部が誤って衝撃を受けた場合などであっても、角欠けなどといった破損の可能性が低くなる。また、本実施形態のシールドトンネル用セグメント1は、セグメント継手面及びリング継手面に一体に備えたECCモルタル層12が引張荷重を分担することとなり、このECCモルタル層に対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化するため、大きなひびわれの発生が防止され、ひびわれに起因する破損の可能性も低くなる。

【0034】

また、鉄筋コンクリート造のセグメント1は、セグメント継手面及びリング継手面に一体に備えたECCモルタル層12が、配設された鉄筋50(図9参照)と共に引張荷重を分担することとなるため、鉄筋量の低減を図ることができ、セグメント1の製造費が抑制される。

【0035】

次に、図1に示すシールドトンネル用セグメント1の製造方法を説明する。

【0036】

先ず、金属製の平板に対して、図1に示す止水ゴム設置溝12a及びほぞ溝突起12b、又は止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eの外面形状を形成すべき切削加工等を施して、図2,図3に示すような板状体20,21を製作する(板状体製作工程)。この板状体20,21は、本発明の板状体の実施例である。

【0037】

図2,図3は、板状体の一例を示す外観斜視図である。

【0038】

図2には、金属製の平板に対して、図1に示す止水ゴム設置溝12aの外面形状を形成するための凸部20a、及びほぞ溝突起12bの外面形状を形成するための凹部20bが切削加工によって形成された板状体20が示されている。

【0039】

また、図3には、金属製の平板に対して、図1に示す止水ゴム設置溝12cの外面形状を形成するための凸部21a、ガイドピン12dの外面形状を形成するための凹部21b、及びコンクリートガイド12eの外面形状を形成するための凹部21cが切削加工によって形成された板状体21が示されている。

【0040】

本実施形態では、金属製の平板に対してセグメント継手面又はリング継手面の外面形状を形成すべき切削加工等を施して板状体20,21を製作する例を挙げたが、本発明の板状体はこれに限られるものではなく、セグメント継手面又はリング継手面の外面形状を切削加工した金属板を製作し、この金属板を底板とする板状体用型枠内に、例えばセメント系硬化材料や石膏や熱硬化性プラスチックなどといった硬化材を打設し、その外面形状が転写された面を有する硬化材板を製造し、この硬化材板を板状体として用いてもよい。一般に、金属を切削加工してなる板状体は高価であるが、このような硬化材板を板状体として用いることによって、板状体を安価にかつ大量に製作することができる。

【0041】

次に、板状体製作工程で製作された板状体20,21の四周に側板を立設して、この板状体20,21を底板とする、図4,図5に示すような薄板用型枠30,32を製作する(薄板用型枠製作工程)。この薄板用型枠30,32は、本発明の薄板用型枠の実施例である。

【0042】

図4,図5は、薄板用型枠の一例を示す外観斜視図である。

【0043】

図4には、図2に示す板状体20の四周に側板31を立設して製作された、この板状体20を底板とする薄板用型枠30が示されている。

【0044】

また、図5には、図3に示す板状体21の四周に側板33を立設して製作された、この板状体21を底板とする薄板用型枠32が示されている。

【0045】

次に、薄板用型枠製作工程で製作された薄板用型枠30,32内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠30,32を脱枠することによって、図6に示すような、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121と、図7に示すような、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板124を製造する(薄板製造工程)。この薄板121,124は、本発明のプレキャスト製薄板の実施例である。尚、薄板用型枠30,32内に打設されたECCモルタルを養生する当たっては、打設されたECCモルタルが完全硬化する前に、ECCモルタルの表面に対する裏面に凹凸形状を形成することが好ましい。

【0046】

図6,図7は、薄板の一例を示す外観斜視図である。

【0047】

図6には、図4に示す薄板用型枠30内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠30を脱枠することによって製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121が示されている。この薄板121の、止水ゴム設置溝12a及びほぞ溝突起12bが形成された表面に対する裏面12fには凹凸が形成されている。また、この裏面12fには、カプラ又は鉄筋接続具13(図9参照)及びジベル14(図9参照)が設けられる。

【0048】

また、図7には、図5に示す薄板用型枠32内に、ECCモルタルの練りあがったものを打設して養生し、薄板用型枠32を脱枠することによって製造された、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板124が示されている。この薄板124の、止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成された表面に対する裏面12fには凹凸が形成されている。また、この裏面12fには、カプラ又は鉄筋接続具13(図9参照)及びジベル14(図9参照)が設けられる。

【0049】

次に、薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図9に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0050】

図8は、セグメント製造型枠の外観斜視図であり、図9は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0051】

図8に示すように、円弧板状のセグメントを形成するセグメント製造型枠40を円弧を上に凸にして床上に平板状に置く。この図8に示すセグメント製造型枠40は、本発明のセグメント製造型枠の実施例であり、弓状の側枠41、矩形状の妻枠42、湾曲板状の底板43を備えている。

【0052】

また、図9に示すように、側枠41の内部側面に、この内部側面と、薄板製造工程で製造された、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。また、薄板121,122,123,124の表面に対する裏面12fには、鉄筋50を結合するためのカプラ又は鉄筋接続具13が設けられており、対向する薄板121,122,123,124間に、鉄筋50を、カプラ又は鉄筋接続具13と鉄筋用スペーサ51とを介して薄板121,122,123,124と一体に配設する。また、薄板121,122,123,124の表面に対する裏面12fには、この薄板121,122,123,124と打設されるコンクリートとの接着力を向上させるための、2φ〜3φの針金からなる環状のジベル14が設けられている。

【0053】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるコンクリートを打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。

【0054】

図10〜図12は、セメント系硬化材料打設工程を示す説明図である。

【0055】

図10に示すように、上蓋44を施しながらセグメント製造型枠40内にコンクリート60を打設し、図11に示すように、上蓋44で順次上面を覆いながらコンクリート打設を続行する。

【0056】

ここで、図6,図7に示すように、薄板121,122,123,124の表面に対する裏面12fには凹凸が形成されており、さらに、図9に示すように、その裏面12fにはジベル14が設けられているため、その薄板121,122,123,124と打設されたコンクリート60とが強力に接着して一体化する。

【0057】

次に、図12に示すように、上蓋44を取外し、セグメント製造型枠40内のコンクリートの表面60aの面ならしを行う。コンクリート60の硬化後、セグメント製造型枠40を脱型して、図1に示すように、薄板121,122,123,124からなるECCモルタル層12を、隣接セグメントと当接するセグメント継手面及びリング継手面に一体に備えた、鉄筋コンクリート11を基材とする、1枚ごとのセグメント1が得られる。

【0058】

以上説明したように、本実施形態のシールドトンネル用セグメントの製造方法は、板状体20,21を底板とする薄板用型枠30,32内にECCモルタルを打設することによって製造された、表面にセグメント継手面又はリング継手面の外面形状が形成されたECCモルタルからなるプレキャスト製の薄板121,122,123,124を、セグメント製造型枠40の四周の内部側面に配設し、四周に配設されたその薄板121,122,123,124とセグメント製造型枠40とで囲われた、セグメントの中間部となる部分にコンクリート60を打設してその薄板121,122,123,124と一体化するものである。従って、本実施形態のシールドトンネル用セグメントの製造方法によれば、打設されるコンクリート60と一体化する、表面にセグメント継手面又はリング継手面の外面形状が形成された薄板121,122,123,124がそのコンクリート60に対する型枠を兼用することとなるため、セグメント継手面やリング継手面の外面形状を形成するための切削加工等をセグメント製造型枠40に施すことが不要であり、セグメント製造型枠40は、平面形状で寸法精度を有していれば十分である。そのため、セグメント製造型枠40の製作費用を大幅に抑制することができる。

【0059】

次に、本発明の他の実施形態として、ECCモルタル造のシールドトンネル用セグメントの製造方法、及びプレストレストコンクリート造のシールドトンネル用セグメントの製造方法について説明する。

【0060】

尚、以下説明する実施形態では、上述した実施形態で説明した製造方法とほぼ同じ製造方法であるため、上述した実施形態との相違点に注目し、同じ要素については同じ符号を付して説明を省略する。

【0061】

まず、ECCモルタル造のシールドトンネル用セグメントの製造方法について説明する。

【0062】

薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図13に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0063】

図13は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0064】

図13に示すように、側枠41の内部側面に、この内部側面と、上記薄板製造工程で製造されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。また、薄板121,122,123,124の表面に対する裏面12fには、突張材70を結合するためのカプラ又は鉄筋接続具15が設けられており、対向する薄板121,122,123,124相互間に、突張材70をカプラ又は鉄筋接続具15を介して配設して、薄板121,122,123,124を所定の位置に位置決めする(薄板配設工程)。また、ここでは図示を省略するが、その裏面12fには、鉄筋を結合するためのカプラ又は鉄筋接続具も設けられており、対向する薄板121,122,123,124間に、鉄筋を、カプラ又は鉄筋接続具と鉄筋用スペーサとを介して薄板121,122,123,124と一体に配設する。

【0065】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるECCモルタルを突張材70を埋設させて打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。

【0066】

このようにして製造されたECCモルタル造のセグメントは、セグメント全体がECCモルタルからなるものとなるため、このセグメントに対して引張応力(周面張力)が作用してもひびわれはマルチプルマイクロクラック化し、引張側に設計引張降伏強度の影響をそのまま反映させることができるため、図1に示す鉄筋コンクリート造のセグメント1と比較して、更なる鉄筋量の低減(約1/2〜1/3)を図ることができる。また、ECCモルタルの水分浸透性は、通常コンクリートと比較して約10分の1であることが知られている。このようなECCモルタルの水分非浸透性の高さの故に、耐久性に優れたセグメントが提供される。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0067】

次に、プレストレストコンクリート造のシールドトンネル用セグメントの製造方法について説明する。

【0068】

薄板製造工程で製造された、表面に止水ゴム設置溝12a及びほぞ溝突起12bが形成されたECCモルタルからなる薄板121,122と、表面に止水ゴム設置溝12c、ガイドピン12d、及びコンクリートガイド12eが形成されたECCモルタルからなる薄板123,124とを、図8,図14に示すようなセグメント製造型枠40の四周の内部側面に、この内部側面と各薄板121,122,123,124の表面とを対向させて配設する(薄板配設工程)。

【0069】

図14は、図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【0070】

図14に示すように、側枠41の内部側面に、この内部側面と、上記薄板製造工程で製造されたECCモルタルからなる薄板123,124の表面とを対向させて薄板用スペーサ16を介して配設する。また、妻枠42の内部側面に、この内部側面と、薄板製造工程で製造されたECCモルタルからなる薄板121,122の表面とを対向させて薄板用スペーサ16を介して配設する。プレストレストコンクリートはプレテンション方式でもポストテンション方式でもよい。例えば、側枠41の内側に配設された薄板123の表面に対する裏面12fに、PC鋼材配置ダクト81を取付けた定着体用型枠80が備えられている。(薄板配設工程)。このPC鋼材配置ダクト81は、本発明のPC鋼材配置ダクトの実施例である。

【0071】

次に、セグメント製造型枠内に、本発明のセメント系硬化材料の実施例であるコンクリート又はECCモルタルを打設して養生し、薄板配設工程でセグメント製造型枠の四周の内部側面に配設された薄板と一体化する(セメント系硬化材料打設工程)。セメント系硬化材料の硬化後、セメント系硬化材料にプレストレスを導入する。尚、本実施形態では、ポストテンション方式でプレストレスを導入する例を示したが、あらかじめPC鋼材を緊張しておき、セメント系硬化材料硬化後、緊張力を解放してセメント系硬化材料にプレストレスを導入するプレテンション方式でプレストレスを導入してもよい。

【0072】

このようにして製造されたプレストレストコンクリート造のセグメントは、コンクリートやECCモルタルを基材とするものである。コンクリートを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができる。また、ECCモルタルを基材とするプレストレストコンクリート造のセグメントによれば、鉄筋量の低減を図ることができると共に、耐荷能力の向上を図ることができる。このようにして鉄筋量の低減が図られることによって、セグメントの製造費が抑制される。

【0073】

以上説明したように、本実施形態のシールドトンネル用セグメント及びその製造方法によれば、鉄筋量の低減、及び型枠費の減少が図られると共に、耐久性に優れたトンネルが構築される。また、プレストレスの適用により、更なる鉄筋量の低減を図ることができる。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施形態が適用されたシールドトンネル用セグメントの外観斜視図である。

【図2】板状体の一例を示す外観斜視図である。

【図3】板状体の一例を示す外観斜視図である。

【図4】薄板用型枠の一例を示す外観斜視図である。

【図5】薄板用型枠の一例を示す外観斜視図である。

【図6】薄板の一例を示す外観斜視図である。

【図7】薄板の一例を示す外観斜視図である。

【図8】セグメント製造型枠の外観斜視図である。

【図9】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【図10】セメント系硬化材料打設工程を示す説明図である。

【図11】セメント系硬化材料打設工程を示す説明図である。

【図12】セメント系硬化材料打設工程を示す説明図である。

【図13】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【図14】図8に示すセグメント製造型枠に対して4つの薄板が配設された状態を示す平面図である。

【符号の説明】

【0075】

1 シールドトンネル用セグメント

11 鉄筋コンクリート

12 ECCモルタル層

12a 止水ゴム設置溝

12b ほぞ溝突起

12c 止水ゴム設置溝

12d ガイドピン

12e コンクリートガイド

12f 裏面

121,122,123,124 薄板

13,15 カプラ又は鉄筋接続具

14 ジベル

16 薄板用スペーサ

20,21 板状体

20a,21a 凸部

20b,21b,21c 凹部

30,32 薄板用型枠

31,33 側板

40 セグメント製造型枠

41 側枠

42 妻枠

43 底板

44 上蓋

50 鉄筋

51 鉄筋用スペーサ

60 コンクリート

70 突張材

80 定着体用型枠

81 PC鋼材配置ダクト

【特許請求の範囲】

【請求項1】

円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントにおいて、隣接セグメントと当接するセグメント継手面及びリング継手面に、複数微細ひびわれ型繊維補強セメント複合材料層を一体に備えたことを特徴とするシールドトンネル用セグメント。

【請求項2】

前記セグメントが、鉄筋コンクリート造、複数微細ひびわれ型繊維補強セメント複合材料造、又はプレストレストコンクリート造であることを特徴とする請求項1記載のシールドトンネル用セグメント。

【請求項3】

円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントを製造するに当たり、セグメント継手面又はリング継手面の外面形状を形成すべき板状体を製造し、該板状体を底板とする薄板用型枠内に複数微細ひびわれ型繊維補強セメント複合材料を打設して、表面に前記セグメント継手面又は前記リング継手面の外面形状が形成された複数微細ひびわれ型繊維補強セメント複合材料からなるプレキャスト製薄板を製造し、該プレキャスト製薄板を、セグメント製造型枠の四周の内部側面に、該内部側面と前記表面とを対向させて配設し、該セグメント製造型枠内にセメント系硬化材料を打設して前記プレキャスト製薄板と一体化することを特徴とするシールドトンネル用セグメントの製造方法。

【請求項4】

前記セグメント継手面又は前記リング継手面の外面形状を切削加工した金属板を製作し、該金属板を底板とする板状体用型枠内に硬化材を打設し、前記外面形状が転写された面を有する硬化材板を製造し、該硬化材板を前記板状体として用いることを特徴とする請求項3記載のシールドトンネル用セグメントの製造方法。

【請求項5】

前記セメント系硬化材料の打設が、両端を前記プレキャスト製薄板に結合した鉄筋を前記セグメント製造型枠内に配設し、鉄筋コンクリートを打設すること、前記セグメント製造型枠内の前記プレキャスト製薄板相互間に突張材を施し、複数微細ひびわれ型繊維補強セメント複合材料を該突張材を埋設させて打設すること、又は前記セグメント製造型枠内にプレテンション方式の鋼材を埋設するか若しくはポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設することであることを特徴とする請求項3記載のシールドトンネル用セグメントの製造方法。

【請求項1】

円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントにおいて、隣接セグメントと当接するセグメント継手面及びリング継手面に、複数微細ひびわれ型繊維補強セメント複合材料層を一体に備えたことを特徴とするシールドトンネル用セグメント。

【請求項2】

前記セグメントが、鉄筋コンクリート造、複数微細ひびわれ型繊維補強セメント複合材料造、又はプレストレストコンクリート造であることを特徴とする請求項1記載のシールドトンネル用セグメント。

【請求項3】

円筒形の殻を多数に分割した円弧板状のシールドトンネル用セグメントを製造するに当たり、セグメント継手面又はリング継手面の外面形状を形成すべき板状体を製造し、該板状体を底板とする薄板用型枠内に複数微細ひびわれ型繊維補強セメント複合材料を打設して、表面に前記セグメント継手面又は前記リング継手面の外面形状が形成された複数微細ひびわれ型繊維補強セメント複合材料からなるプレキャスト製薄板を製造し、該プレキャスト製薄板を、セグメント製造型枠の四周の内部側面に、該内部側面と前記表面とを対向させて配設し、該セグメント製造型枠内にセメント系硬化材料を打設して前記プレキャスト製薄板と一体化することを特徴とするシールドトンネル用セグメントの製造方法。

【請求項4】

前記セグメント継手面又は前記リング継手面の外面形状を切削加工した金属板を製作し、該金属板を底板とする板状体用型枠内に硬化材を打設し、前記外面形状が転写された面を有する硬化材板を製造し、該硬化材板を前記板状体として用いることを特徴とする請求項3記載のシールドトンネル用セグメントの製造方法。

【請求項5】

前記セメント系硬化材料の打設が、両端を前記プレキャスト製薄板に結合した鉄筋を前記セグメント製造型枠内に配設し、鉄筋コンクリートを打設すること、前記セグメント製造型枠内の前記プレキャスト製薄板相互間に突張材を施し、複数微細ひびわれ型繊維補強セメント複合材料を該突張材を埋設させて打設すること、又は前記セグメント製造型枠内にプレテンション方式の鋼材を埋設するか若しくはポストテンション方式のPC鋼材配置ダクトを設置してセメント系硬化材料を打設することであることを特徴とする請求項3記載のシールドトンネル用セグメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2007−9556(P2007−9556A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−192465(P2005−192465)

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000112196)株式会社ピーエス三菱 (181)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000112196)株式会社ピーエス三菱 (181)

【Fターム(参考)】

[ Back to top ]