シールドマシンおよびシールドマシンの姿勢制御方法

【課題】シールドマシンにおけるピッチング制御を適宜なコストで容易なものとする。

【解決手段】シールドマシン10の構造体に対し、片持ち梁30の一端31を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁30の他端32に錘40を設置する。

【解決手段】シールドマシン10の構造体に対し、片持ち梁30の一端31を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁30の他端32に錘40を設置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドマシンおよびシールドマシンの姿勢制御方法に関するものであり、具体的には、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとする技術に関する。

【背景技術】

【0002】

道路や鉄道線路等を小さい土被り厚でアンダーパスしたり、様々な地盤状況に幅広く対応してトンネル掘削を施工できるシールド工法は、軟弱地盤が多く施工条件に制約が多い都市土木の分野で特に適用範囲を広げている。こうしたシールド工法に用いられるシールドマシンは、一般に、カッターを回転させるモーター等の重量物を前方(フード部やガーター部など)に装備していることから、その重心がマシン延長方向の中心よりも前方すなわち切羽側に偏っていることが多い。こうしたシールドマシンの構造に関しては、例えば非特許文献1などに示されている。

【先行技術文献】

【特許文献】

【0003】

【非特許文献1】2006年制定トンネル標準示方書(シールド工法・同解説)、(社)土木学会

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のように重心が前方に偏ったシールドマシンは、掘削時に前傾姿勢となる傾向にある。特に地表部分等の軟弱地盤の掘進時には、シールドマシンの前傾を地盤が抑制しきれず、その傾向が強まりがちである。前傾姿勢をとるシールドマシンは切羽切削と共に自然と下方に掘進していくことになり、上下方向の制御(ピッチング制御)が難しい。

【0005】

一方、こうした状況下において、シールドマシンのピッチング制御を行おうと、トンネル底部に面するシールドジャッキ(すなわちシールドマシンの前傾姿勢の結果、トンネル壁面を捕捉できる限られたジャッキ)を多用すると、セグメントに作用する力が偏心してひび割れが発生する原因にもなった。また、シールドマシンにおける水平方向の制御を行う場合、同様にトンネル底部に面するシールドジャッキを多用することになるが、使用できるシールドジャッキが限定的であって方向制御が難しいという問題もあった。

【0006】

他方、こうした事態に対処するため、シールドマシン後方の所定構造物に支持を得たワイヤー等により、シールドマシン前方部分を斜め後ろ上方に引っ張り、前傾姿勢を修正する対策や、方向修正用セグメントを介して、完成したトンネルのピッチングを変更するなどの対策が提案されているが、対策工の実施に手間やコストがかかり、施工効率も低下する問題があった。

【0007】

そこで本発明では、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとする技術の提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明のシールドマシンは、シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置したことを特徴とする。片持ち梁を固定するシールドマシンの構造体とは、例えば、シールドの構造を保持する構造体にあたり、スキンプレートの中間部にあって、カッター駆動モータ等のシールド内部の装置群を収容するガーダー部となる。或いは、隔壁と共にカッターチャンバーを構成するフード部、ないしはスキンプレートの後部にあってセグメントを設置するエレクタ等を備えるテール部を想定することもできる。また、シールドマシン後方、すなわち切羽面から見て坑口方向に伸びる片持ち梁とは、例えば、所定強度を有する鋼材で構成されるものであり、変圧器や送排泥水機構などの重量物を錘として載置できる後方作業台を想定できる。勿論、錘としては上述の既存設備だけでなく、シールドマシンの重心を後方に移動できる重量を備えるもので、片持ち梁に設置可能なものであればいずれのものでもよい。

【0009】

これによれば、片持ち梁に設置された錘がカウンターウェイトとして働き、シールドマシン全体の重心位置は後方に移動することになる。従って、シールドマシンの前傾姿勢は解消され、意図しない下方への掘進も抑制される。また、前傾姿勢が解消されることで、シールドマシン外周のシールドジャッキのうち、トンネル底部に面するものだけでなく、他の箇所のシールドジャッキも使用可能となることから、上下方向の掘進制御すなわちピッチング制御や水平方向の制御も容易になる。当然、適用部位が偏ったシールドジャッキの使用による、セグメントでのひび割れ発生といった事態も回避できる。

【0010】

また、ワイヤー等によるシールドマシンの引っ張り、或いは、方向修正用セグメントを介してのトンネルのピッチング変更、といった従来の対策工が不要となり、シールドマシンの姿勢制御に関して手間やコストを従来より低減し、施工効率も改善できる効果を奏する。従って本発明によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできるのである。

【0011】

なお、本発明のシールドマシンにおいて、前記錘とシールドマシンの構造体との間に、前記片持ち梁を支持する中間材を立設し、該中間材と前記構造体との間に複数の補強材を取り付けたとしてもよい。片持ち梁と一体に働く中間材および補強材は、片持ち梁をより強固かつ安定的にシールドマシンの構造体と一体化すべく、片持ち梁と構造体との固定点を増加させることになり、片持ち時の応力を分散させることができる。特に、後方作業台などに載置される装置群らは相当な重量物であり、このような中間材や補強材で片持ち構造を強固なものとすると好適である。

【0012】

また、本発明のシールドマシンにおいて、前記中間材をシールドマシンのスキンプレートに固定したとしてもよい。前記中間材をスキンプレートに固定することで、片持ち梁と構造体との固定点を更に増やし、片持ち時の応力をより分散させることができる。

【0013】

また、本発明のシールドマシンにおいて、前記錘を前記片持ち梁に対して移動可能に設置したとしてもよい。例えば、片持ち梁自体をレールとするか、或いは片持ち梁上にレールを取り付け、レール上で駆動する台車に錘を載置する構成を採用すればよい。或いは、片持ち梁上において、延長方向にタンクを複数設置し、いずれかのタンクに対し随意に液体の注入/抜き取りを行うポンプ機構を備える構成を採用してもよい。こうした構成とすれば、シールドマシンの重量、錘の重量、および片持ち梁上での錘の位置(移動可能)を考慮して、シールドマシンの重心位置を必要に応じて移動させることができる。例えば、シールドマシンが前傾姿勢となりやすい軟弱地盤での作業時には、片持ち梁上の錘を後端付近にまで移動させてシールドマシンの重心も後方移動させ、前傾姿勢が生じない堅固な地盤での作業時には、片持ち梁上の錘を後端から中央付近に移動させる、といった、地盤状況等に応じた柔軟な重心位置の管理も可能となる。

【0014】

また、本発明のシールドマシンの姿勢制御方法は、シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置することを特徴とする。

【発明の効果】

【0015】

本発明によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできる。

【図面の簡単な説明】

【0016】

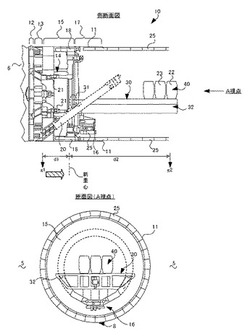

【図1】本実施形態におけるシールドマシンの適用例1を示す図である。

【図2】本実施形態におけるシールドマシンの適用例2を示す図である。

【図3】本実施形態におけるシールドマシンの適用例3を示す図である。

【発明を実施するための形態】

【0017】

−−−適用例1−−−

以下に本発明の実施形態について図面を用いて詳細に説明する。図1は、本実施形態におけるシールドマシン10の適用例1を示す図である。シールドマシン10は、掘削対象となる地盤5から作用する応力や地下水等に抗して装置内部を保護するスキンプレート11、マシン前端において切羽面6の掘削を行うカッターヘッド12、スキンプレート11の先端にてカッターチャンバーを構成するフード部13、スキンプレート11の中間部にあってシールド全体の構造を保持し、カッター駆動モータ21等のシールド内部の装置群14を収容するガーダー部15、スキンプレート11の後部にあってセグメント25を設置するエレクタ16やテールシール等を備えるテール部17、および、フード部13のカッターチャンバーからの排土を後方に搬送するスクリューコンベア20を具備する装置である。

【0018】

本実施形態におけるシールドマシン10は、シールドマシン10の構造体すなわち、上記フード部13、ガーダー部15、およびテール部17のいずれかに一端31を固定し、マシン後方に伸びる片持ち梁30を備えている。この片持ち梁30は、錘40の設置用に新規に設けるとしてもよいし、切羽面6から見て坑口方向に伸びる後方作業台を転用するとしてもよい。この後方作業台は、鋼材等を一体に組み合わせて構成され、ガーダー部15に固定されたテーブル状の構造体であり、掘削や切羽面維持などに用いる泥水の送排機構22や、カッター駆動モータ21等に所定仕様の電力を供給する変圧器23といった重量物を載置する既存構造物である。

【0019】

片持ち梁30の一端31をシールドマシン10の構造体に固定する手法としては、例えば、片持ち梁30の一端31を構成する鋼材端部とガーダー部15の端部の各形状にフィットするプレート材を介して、互いをボルト締結する固定手法などを適用できるが、十分な強度で一体化できる固定方法であればいずれの手法でもよい。

【0020】

こうした片持ち梁30の他端32には、シールドマシン10の重量に応じた錘40として、例えば、適宜な重量を備える、構造材(例:鋼材、鉛部材、コンクリート塊など)、液体入りタンク、シールドマシン稼働用の各種装置類といった所定の重量物が設置されている。いずれにしても、シールドマシン10の前傾姿勢を修正すべく、シールドマシン10の重心を後方に移動させるための必要重量を備え、片持ち梁30に設置可能な形態であれば、錘40としていずれのものも採用できる。この錘40を設置することにより、シールドマシン10の重心位置は、ヘッダー付近にあった当初位置からマシン後方の所定位置(例:図中の“新重心”)に距離d1移動する。この状態は、例えば、ヘッダー付近の元の重心位置から新しい重心位置までの距離d1に元の荷重g1(シールドマシン重量等)を乗じた値と、新しい重心位置から片持ち梁30における錘40の設置位置までの距離d2に錘40の重量g2(片持ち梁30の自重など新重心位置より後方の部材自重も含む)を乗じた値とが等しい関係として表せる。また、重心位置をマシン後方に移動させるに際し、重心位置がシールドジャッキ18付近となるよう、錘40の重量や片持ち梁30の長さを調整すると好適である。移動体における重心位置と、駆動力の作用位置(すなわちシールドジャッキ18の稼働位置)とが近いと、移動体すなわちシールドマシン10の方向転換は容易となるから、その操作性も向上するためである。

【0021】

こうした本実施形態によれば、片持ち梁30に設置された錘40がシールドマシン10に対してカウンターウェイトとして働き、シールドマシン全体の重心位置は後方すなわち坑口側に移動することになる。従って、シールドマシン10の前傾姿勢は解消され、意図しない下方への掘進も抑制されると言える。また、前傾姿勢が解消されることで、シールドマシン外周のシールドジャッキ18のうち、トンネル底部8に面するものだけでなく、他の箇所のシールドジャッキ18も使用可能となることから、上下方向の掘進制御すなわちピッチング制御や水平方向の制御も容易になる。当然、適用部位が偏ったシールドジャッキ18の使用による、セグメント25でのひび割れ発生といった事態も回避できる。

【0022】

また、ワイヤー等によるシールドマシン10の引っ張り、或いは、方向修正用セグメントを介してのトンネルのピッチング変更、といった従来の対策工が不要となり、シールドマシン10の姿勢制御に関して手間やコストを従来より低減し、施工効率も改善できる効果を奏する。

【0023】

−−−適用例2−−−

続いて、上述した片持ち梁30を補強する適用例について説明する。図2は、本実施形態におけるシールドマシン10の適用例2を示す図である。片持ち梁30には錘40として重量物が載置されることから、シールドマシン10との固定点が複数存在して、片持ち時の応力を分散させると、片持ち梁30とシールドマシン10との固定がより強固なものとなり好適である。

【0024】

この場合、錘40より前方、すなわち錘40とシールドマシン10の構造体との間に、片持ち梁30を支持する中間材55を立設する。また、この中間材55と、構造体(フード部13、ガーダー部15、およびテール部17のいずれか)との間は、複数の補強材56を取り付けて固定している。中間材55は、例えば、スキンプレート11の上面と底面に端部を設置した枠体を想定できる。この場合、中間材たる枠体55とガーダー部15等の構造体との間を固定する複数の補強材56は、その一端を枠体55に固定し、他端を構造体に固定している構造となる。或いは、中間材55をスキンプレート11の内空に略沿った筒状体とし、筒内部に片持ち梁30を固定する一方、筒の端面(構造体に面した端面)が構造体に固定された構造を採用してもよい。この場合、筒の周面全体が補強材56となる。

【0025】

こうした中間材55および補強材56を採用した構造の場合、片持ち梁30は、中間材たる枠体55に固定されることになる。片持ち梁30と枠体55との固定手法は、上記適用例1で述べたボルト締結の手法などと同様、鋼材同士を強固に固定する手法であればいずれのものも採用できる。また、補強材56ないし枠体55は、ローラー等で構成された形状保持装置24をトンネル壁面に沿った外周に備えていて、セグメント25を地山壁面に向けて適宜押圧してセグメント25らが形成するトンネル壁形状を保持するとしてもよい。

【0026】

中間材たる枠体55および補強材56を介して複数の固定点でガーダー部15等に固定された片持ち梁30は、片持ち時に生じる大きな応力を分散させ、強固かつ安定的にシールドマシン10と一体化することになる。なお、中間材たる枠体55をスキンプレート11に固定するとしてもよい。こうして枠体55をスキンプレート11に固定することで、枠体55を介した片持ち梁30とシールドマシン10の構造体との固定点は更に増加し、片持ち時の応力をより分散させることができる。

【0027】

−−−適用例3−−−

続いて、錘40を片持ち梁30にて移動させる場合について説明する。図3は、本実施形態におけるシールドマシン10の適用例3を示す図である。この場合、シールドマシン10において、錘40を片持ち梁30に対し移動可能に設置することとなる。そのためには、例えば、片持ち梁自体をレール材で構成するか、或いは片持ち梁上にレール35を敷設し、このレール35を軌道として移動する台車36に錘40を載置する構成を採用する(図3の上段:台車の場合の側断面図)。台車36は錘40を載せてレール35すなわち片持ち梁30上を移動できることになる。 台車36は、例えば、レール35に噛合する車輪や当該車輪を軸支する車軸などの回転機構37、回転機構37を駆動するモータなどの駆動機構38、モータ回転数を制御する電子回路といった制御装置39等を備えている。台車36は、移動距離や移動速度等を指定する管理者からの稼働指示をボタンやスイッチ等の入力インターフェイス34で受け、これを受けた制御装置39が回転機構37での必要な回転量等を演算し、駆動機構38を介して回転機構37の回転量を制御して、所定位置まで移動することになる。

【0028】

例えば管理者は、片持ち梁30で錘40が徐々に移動するよう一定の低速度での移動指示を入力インターフェイス34を介して台車36に指示する一方、シールドマシン10における前傾量を測定するセンサ70(例:フード部13に設置された傾きセンサ等)から得られる前傾量の値を確認し、この前傾量が所定値以下となる時点で、入力インターフェイス34を介して台車36に移動停止指示を通知する。勿論、こうした動作は、前記センサ70と通信可能に接続した台車36の制御装置39が自動で行うとしてもよい。

【0029】

こうした構成とすれば、シールドマシン10の重心位置を必要に応じて自在に移動させることができる。例えば、シールドマシン10が前傾姿勢となりやすい軟弱地盤での作業時には、片持ち梁上の錘40を後端付近にまで移動させてシールドマシン10の重心も後方移動させ、前傾姿勢が生じない堅固な地盤での作業時には、片持ち梁上の錘40を後端から中央付近に移動させるといった、地盤状況等に応じた柔軟な重心位置の管理も可能となる。

【0030】

なお、錘40を片持ち梁30のレール上で実際に移動させることになる上記形態の他、片持ち梁30上において、延長方向にタンク60を複数設置し、錘40たる液体61を配置したいタンク60に対しポンプ機構62により液体注入を行うとする構成を採用することもできる(図3の下段:液体制御の場合の側断面図)。すなわち、錘40たる液体61をタンク間で移動させるイメージとなる。例えば管理者は、片持ち梁30で錘たる液体61がタンクにて徐々に充填されるよう一定圧力での液体注入指示を入力インターフェイス34を介してポンプ機構62に指示する一方、シールドマシン10における前傾量を測定するセンサ70(例:フード部13に設置された傾きセンサ等)から得られる前傾量の値を確認し、この前傾量が所定値以下となる時点で、入力インターフェイス34を介してポンプ機構62に注入停止指示を通知する。勿論、こうした動作は、前記センサ70と通信可能に接続したポンプ機構62の制御装置が自動で行うとしてもよい。

【0031】

一度注入した液体61については、ポンプ機構62で抜き取りを行って他タンクに再度注入すれば、液体61すなわち錘40が移動したことと同意となる。個別のタンク60を複数設置する場合だけでなく、片持ち梁30上を横断する1つの大型タンクの内空を複数区画し、各区画間での液体移動を行うことで、錘40の移動を図るとしてもよい。液体61としては、例えばタンク60を充たした状態での重量が錘40として必要な重量となる比重を備えるものを採用する。或いは逆に、所定の液体61を充填した場合に、その重量が錘40として必要な重量となる容量を備えたタンク60を採用する。

【0032】

以上、本実施形態によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできる。

【0033】

以上、本発明の実施の形態について、その実施の形態に基づき具体的に説明したが、これに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【符号の説明】

【0034】

5 地盤

6 切羽面

8 トンネル底部

10 シールドマシン

11 スキンプレート

12 カッターヘッド

13 フード部

14 シールド内部の装置群

15 ガーダー部

16 エレクタ

17 テール部

18 シールドジャッキ

20 スクリューコンベア

21 カッター駆動モータ

22 泥水の送排機構

23 変圧器

24 形状保持装置

25 セグメント

30 片持ち梁

31 片持ち梁の一端

32 片持ち梁の他端

34 入力インターフェイス

35 レール

36 台車

37 回転機構

38 駆動機構

39 制御装置

40 錘

55 枠体(中間材)

56 補強材

60 タンク

61 液体

62 ポンプ機構

70 センサ

【技術分野】

【0001】

本発明は、シールドマシンおよびシールドマシンの姿勢制御方法に関するものであり、具体的には、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとする技術に関する。

【背景技術】

【0002】

道路や鉄道線路等を小さい土被り厚でアンダーパスしたり、様々な地盤状況に幅広く対応してトンネル掘削を施工できるシールド工法は、軟弱地盤が多く施工条件に制約が多い都市土木の分野で特に適用範囲を広げている。こうしたシールド工法に用いられるシールドマシンは、一般に、カッターを回転させるモーター等の重量物を前方(フード部やガーター部など)に装備していることから、その重心がマシン延長方向の中心よりも前方すなわち切羽側に偏っていることが多い。こうしたシールドマシンの構造に関しては、例えば非特許文献1などに示されている。

【先行技術文献】

【特許文献】

【0003】

【非特許文献1】2006年制定トンネル標準示方書(シールド工法・同解説)、(社)土木学会

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のように重心が前方に偏ったシールドマシンは、掘削時に前傾姿勢となる傾向にある。特に地表部分等の軟弱地盤の掘進時には、シールドマシンの前傾を地盤が抑制しきれず、その傾向が強まりがちである。前傾姿勢をとるシールドマシンは切羽切削と共に自然と下方に掘進していくことになり、上下方向の制御(ピッチング制御)が難しい。

【0005】

一方、こうした状況下において、シールドマシンのピッチング制御を行おうと、トンネル底部に面するシールドジャッキ(すなわちシールドマシンの前傾姿勢の結果、トンネル壁面を捕捉できる限られたジャッキ)を多用すると、セグメントに作用する力が偏心してひび割れが発生する原因にもなった。また、シールドマシンにおける水平方向の制御を行う場合、同様にトンネル底部に面するシールドジャッキを多用することになるが、使用できるシールドジャッキが限定的であって方向制御が難しいという問題もあった。

【0006】

他方、こうした事態に対処するため、シールドマシン後方の所定構造物に支持を得たワイヤー等により、シールドマシン前方部分を斜め後ろ上方に引っ張り、前傾姿勢を修正する対策や、方向修正用セグメントを介して、完成したトンネルのピッチングを変更するなどの対策が提案されているが、対策工の実施に手間やコストがかかり、施工効率も低下する問題があった。

【0007】

そこで本発明では、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとする技術の提供を目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明のシールドマシンは、シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置したことを特徴とする。片持ち梁を固定するシールドマシンの構造体とは、例えば、シールドの構造を保持する構造体にあたり、スキンプレートの中間部にあって、カッター駆動モータ等のシールド内部の装置群を収容するガーダー部となる。或いは、隔壁と共にカッターチャンバーを構成するフード部、ないしはスキンプレートの後部にあってセグメントを設置するエレクタ等を備えるテール部を想定することもできる。また、シールドマシン後方、すなわち切羽面から見て坑口方向に伸びる片持ち梁とは、例えば、所定強度を有する鋼材で構成されるものであり、変圧器や送排泥水機構などの重量物を錘として載置できる後方作業台を想定できる。勿論、錘としては上述の既存設備だけでなく、シールドマシンの重心を後方に移動できる重量を備えるもので、片持ち梁に設置可能なものであればいずれのものでもよい。

【0009】

これによれば、片持ち梁に設置された錘がカウンターウェイトとして働き、シールドマシン全体の重心位置は後方に移動することになる。従って、シールドマシンの前傾姿勢は解消され、意図しない下方への掘進も抑制される。また、前傾姿勢が解消されることで、シールドマシン外周のシールドジャッキのうち、トンネル底部に面するものだけでなく、他の箇所のシールドジャッキも使用可能となることから、上下方向の掘進制御すなわちピッチング制御や水平方向の制御も容易になる。当然、適用部位が偏ったシールドジャッキの使用による、セグメントでのひび割れ発生といった事態も回避できる。

【0010】

また、ワイヤー等によるシールドマシンの引っ張り、或いは、方向修正用セグメントを介してのトンネルのピッチング変更、といった従来の対策工が不要となり、シールドマシンの姿勢制御に関して手間やコストを従来より低減し、施工効率も改善できる効果を奏する。従って本発明によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできるのである。

【0011】

なお、本発明のシールドマシンにおいて、前記錘とシールドマシンの構造体との間に、前記片持ち梁を支持する中間材を立設し、該中間材と前記構造体との間に複数の補強材を取り付けたとしてもよい。片持ち梁と一体に働く中間材および補強材は、片持ち梁をより強固かつ安定的にシールドマシンの構造体と一体化すべく、片持ち梁と構造体との固定点を増加させることになり、片持ち時の応力を分散させることができる。特に、後方作業台などに載置される装置群らは相当な重量物であり、このような中間材や補強材で片持ち構造を強固なものとすると好適である。

【0012】

また、本発明のシールドマシンにおいて、前記中間材をシールドマシンのスキンプレートに固定したとしてもよい。前記中間材をスキンプレートに固定することで、片持ち梁と構造体との固定点を更に増やし、片持ち時の応力をより分散させることができる。

【0013】

また、本発明のシールドマシンにおいて、前記錘を前記片持ち梁に対して移動可能に設置したとしてもよい。例えば、片持ち梁自体をレールとするか、或いは片持ち梁上にレールを取り付け、レール上で駆動する台車に錘を載置する構成を採用すればよい。或いは、片持ち梁上において、延長方向にタンクを複数設置し、いずれかのタンクに対し随意に液体の注入/抜き取りを行うポンプ機構を備える構成を採用してもよい。こうした構成とすれば、シールドマシンの重量、錘の重量、および片持ち梁上での錘の位置(移動可能)を考慮して、シールドマシンの重心位置を必要に応じて移動させることができる。例えば、シールドマシンが前傾姿勢となりやすい軟弱地盤での作業時には、片持ち梁上の錘を後端付近にまで移動させてシールドマシンの重心も後方移動させ、前傾姿勢が生じない堅固な地盤での作業時には、片持ち梁上の錘を後端から中央付近に移動させる、といった、地盤状況等に応じた柔軟な重心位置の管理も可能となる。

【0014】

また、本発明のシールドマシンの姿勢制御方法は、シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置することを特徴とする。

【発明の効果】

【0015】

本発明によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできる。

【図面の簡単な説明】

【0016】

【図1】本実施形態におけるシールドマシンの適用例1を示す図である。

【図2】本実施形態におけるシールドマシンの適用例2を示す図である。

【図3】本実施形態におけるシールドマシンの適用例3を示す図である。

【発明を実施するための形態】

【0017】

−−−適用例1−−−

以下に本発明の実施形態について図面を用いて詳細に説明する。図1は、本実施形態におけるシールドマシン10の適用例1を示す図である。シールドマシン10は、掘削対象となる地盤5から作用する応力や地下水等に抗して装置内部を保護するスキンプレート11、マシン前端において切羽面6の掘削を行うカッターヘッド12、スキンプレート11の先端にてカッターチャンバーを構成するフード部13、スキンプレート11の中間部にあってシールド全体の構造を保持し、カッター駆動モータ21等のシールド内部の装置群14を収容するガーダー部15、スキンプレート11の後部にあってセグメント25を設置するエレクタ16やテールシール等を備えるテール部17、および、フード部13のカッターチャンバーからの排土を後方に搬送するスクリューコンベア20を具備する装置である。

【0018】

本実施形態におけるシールドマシン10は、シールドマシン10の構造体すなわち、上記フード部13、ガーダー部15、およびテール部17のいずれかに一端31を固定し、マシン後方に伸びる片持ち梁30を備えている。この片持ち梁30は、錘40の設置用に新規に設けるとしてもよいし、切羽面6から見て坑口方向に伸びる後方作業台を転用するとしてもよい。この後方作業台は、鋼材等を一体に組み合わせて構成され、ガーダー部15に固定されたテーブル状の構造体であり、掘削や切羽面維持などに用いる泥水の送排機構22や、カッター駆動モータ21等に所定仕様の電力を供給する変圧器23といった重量物を載置する既存構造物である。

【0019】

片持ち梁30の一端31をシールドマシン10の構造体に固定する手法としては、例えば、片持ち梁30の一端31を構成する鋼材端部とガーダー部15の端部の各形状にフィットするプレート材を介して、互いをボルト締結する固定手法などを適用できるが、十分な強度で一体化できる固定方法であればいずれの手法でもよい。

【0020】

こうした片持ち梁30の他端32には、シールドマシン10の重量に応じた錘40として、例えば、適宜な重量を備える、構造材(例:鋼材、鉛部材、コンクリート塊など)、液体入りタンク、シールドマシン稼働用の各種装置類といった所定の重量物が設置されている。いずれにしても、シールドマシン10の前傾姿勢を修正すべく、シールドマシン10の重心を後方に移動させるための必要重量を備え、片持ち梁30に設置可能な形態であれば、錘40としていずれのものも採用できる。この錘40を設置することにより、シールドマシン10の重心位置は、ヘッダー付近にあった当初位置からマシン後方の所定位置(例:図中の“新重心”)に距離d1移動する。この状態は、例えば、ヘッダー付近の元の重心位置から新しい重心位置までの距離d1に元の荷重g1(シールドマシン重量等)を乗じた値と、新しい重心位置から片持ち梁30における錘40の設置位置までの距離d2に錘40の重量g2(片持ち梁30の自重など新重心位置より後方の部材自重も含む)を乗じた値とが等しい関係として表せる。また、重心位置をマシン後方に移動させるに際し、重心位置がシールドジャッキ18付近となるよう、錘40の重量や片持ち梁30の長さを調整すると好適である。移動体における重心位置と、駆動力の作用位置(すなわちシールドジャッキ18の稼働位置)とが近いと、移動体すなわちシールドマシン10の方向転換は容易となるから、その操作性も向上するためである。

【0021】

こうした本実施形態によれば、片持ち梁30に設置された錘40がシールドマシン10に対してカウンターウェイトとして働き、シールドマシン全体の重心位置は後方すなわち坑口側に移動することになる。従って、シールドマシン10の前傾姿勢は解消され、意図しない下方への掘進も抑制されると言える。また、前傾姿勢が解消されることで、シールドマシン外周のシールドジャッキ18のうち、トンネル底部8に面するものだけでなく、他の箇所のシールドジャッキ18も使用可能となることから、上下方向の掘進制御すなわちピッチング制御や水平方向の制御も容易になる。当然、適用部位が偏ったシールドジャッキ18の使用による、セグメント25でのひび割れ発生といった事態も回避できる。

【0022】

また、ワイヤー等によるシールドマシン10の引っ張り、或いは、方向修正用セグメントを介してのトンネルのピッチング変更、といった従来の対策工が不要となり、シールドマシン10の姿勢制御に関して手間やコストを従来より低減し、施工効率も改善できる効果を奏する。

【0023】

−−−適用例2−−−

続いて、上述した片持ち梁30を補強する適用例について説明する。図2は、本実施形態におけるシールドマシン10の適用例2を示す図である。片持ち梁30には錘40として重量物が載置されることから、シールドマシン10との固定点が複数存在して、片持ち時の応力を分散させると、片持ち梁30とシールドマシン10との固定がより強固なものとなり好適である。

【0024】

この場合、錘40より前方、すなわち錘40とシールドマシン10の構造体との間に、片持ち梁30を支持する中間材55を立設する。また、この中間材55と、構造体(フード部13、ガーダー部15、およびテール部17のいずれか)との間は、複数の補強材56を取り付けて固定している。中間材55は、例えば、スキンプレート11の上面と底面に端部を設置した枠体を想定できる。この場合、中間材たる枠体55とガーダー部15等の構造体との間を固定する複数の補強材56は、その一端を枠体55に固定し、他端を構造体に固定している構造となる。或いは、中間材55をスキンプレート11の内空に略沿った筒状体とし、筒内部に片持ち梁30を固定する一方、筒の端面(構造体に面した端面)が構造体に固定された構造を採用してもよい。この場合、筒の周面全体が補強材56となる。

【0025】

こうした中間材55および補強材56を採用した構造の場合、片持ち梁30は、中間材たる枠体55に固定されることになる。片持ち梁30と枠体55との固定手法は、上記適用例1で述べたボルト締結の手法などと同様、鋼材同士を強固に固定する手法であればいずれのものも採用できる。また、補強材56ないし枠体55は、ローラー等で構成された形状保持装置24をトンネル壁面に沿った外周に備えていて、セグメント25を地山壁面に向けて適宜押圧してセグメント25らが形成するトンネル壁形状を保持するとしてもよい。

【0026】

中間材たる枠体55および補強材56を介して複数の固定点でガーダー部15等に固定された片持ち梁30は、片持ち時に生じる大きな応力を分散させ、強固かつ安定的にシールドマシン10と一体化することになる。なお、中間材たる枠体55をスキンプレート11に固定するとしてもよい。こうして枠体55をスキンプレート11に固定することで、枠体55を介した片持ち梁30とシールドマシン10の構造体との固定点は更に増加し、片持ち時の応力をより分散させることができる。

【0027】

−−−適用例3−−−

続いて、錘40を片持ち梁30にて移動させる場合について説明する。図3は、本実施形態におけるシールドマシン10の適用例3を示す図である。この場合、シールドマシン10において、錘40を片持ち梁30に対し移動可能に設置することとなる。そのためには、例えば、片持ち梁自体をレール材で構成するか、或いは片持ち梁上にレール35を敷設し、このレール35を軌道として移動する台車36に錘40を載置する構成を採用する(図3の上段:台車の場合の側断面図)。台車36は錘40を載せてレール35すなわち片持ち梁30上を移動できることになる。 台車36は、例えば、レール35に噛合する車輪や当該車輪を軸支する車軸などの回転機構37、回転機構37を駆動するモータなどの駆動機構38、モータ回転数を制御する電子回路といった制御装置39等を備えている。台車36は、移動距離や移動速度等を指定する管理者からの稼働指示をボタンやスイッチ等の入力インターフェイス34で受け、これを受けた制御装置39が回転機構37での必要な回転量等を演算し、駆動機構38を介して回転機構37の回転量を制御して、所定位置まで移動することになる。

【0028】

例えば管理者は、片持ち梁30で錘40が徐々に移動するよう一定の低速度での移動指示を入力インターフェイス34を介して台車36に指示する一方、シールドマシン10における前傾量を測定するセンサ70(例:フード部13に設置された傾きセンサ等)から得られる前傾量の値を確認し、この前傾量が所定値以下となる時点で、入力インターフェイス34を介して台車36に移動停止指示を通知する。勿論、こうした動作は、前記センサ70と通信可能に接続した台車36の制御装置39が自動で行うとしてもよい。

【0029】

こうした構成とすれば、シールドマシン10の重心位置を必要に応じて自在に移動させることができる。例えば、シールドマシン10が前傾姿勢となりやすい軟弱地盤での作業時には、片持ち梁上の錘40を後端付近にまで移動させてシールドマシン10の重心も後方移動させ、前傾姿勢が生じない堅固な地盤での作業時には、片持ち梁上の錘40を後端から中央付近に移動させるといった、地盤状況等に応じた柔軟な重心位置の管理も可能となる。

【0030】

なお、錘40を片持ち梁30のレール上で実際に移動させることになる上記形態の他、片持ち梁30上において、延長方向にタンク60を複数設置し、錘40たる液体61を配置したいタンク60に対しポンプ機構62により液体注入を行うとする構成を採用することもできる(図3の下段:液体制御の場合の側断面図)。すなわち、錘40たる液体61をタンク間で移動させるイメージとなる。例えば管理者は、片持ち梁30で錘たる液体61がタンクにて徐々に充填されるよう一定圧力での液体注入指示を入力インターフェイス34を介してポンプ機構62に指示する一方、シールドマシン10における前傾量を測定するセンサ70(例:フード部13に設置された傾きセンサ等)から得られる前傾量の値を確認し、この前傾量が所定値以下となる時点で、入力インターフェイス34を介してポンプ機構62に注入停止指示を通知する。勿論、こうした動作は、前記センサ70と通信可能に接続したポンプ機構62の制御装置が自動で行うとしてもよい。

【0031】

一度注入した液体61については、ポンプ機構62で抜き取りを行って他タンクに再度注入すれば、液体61すなわち錘40が移動したことと同意となる。個別のタンク60を複数設置する場合だけでなく、片持ち梁30上を横断する1つの大型タンクの内空を複数区画し、各区画間での液体移動を行うことで、錘40の移動を図るとしてもよい。液体61としては、例えばタンク60を充たした状態での重量が錘40として必要な重量となる比重を備えるものを採用する。或いは逆に、所定の液体61を充填した場合に、その重量が錘40として必要な重量となる容量を備えたタンク60を採用する。

【0032】

以上、本実施形態によれば、シールドマシンにおけるピッチング制御を適宜なコストで容易なものとできる。

【0033】

以上、本発明の実施の形態について、その実施の形態に基づき具体的に説明したが、これに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【符号の説明】

【0034】

5 地盤

6 切羽面

8 トンネル底部

10 シールドマシン

11 スキンプレート

12 カッターヘッド

13 フード部

14 シールド内部の装置群

15 ガーダー部

16 エレクタ

17 テール部

18 シールドジャッキ

20 スクリューコンベア

21 カッター駆動モータ

22 泥水の送排機構

23 変圧器

24 形状保持装置

25 セグメント

30 片持ち梁

31 片持ち梁の一端

32 片持ち梁の他端

34 入力インターフェイス

35 レール

36 台車

37 回転機構

38 駆動機構

39 制御装置

40 錘

55 枠体(中間材)

56 補強材

60 タンク

61 液体

62 ポンプ機構

70 センサ

【特許請求の範囲】

【請求項1】

シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置したことを特徴とするシールドマシン。

【請求項2】

請求項1において、

前記錘とシールドマシンの構造体との間に、前記片持ち梁を支持する中間材を立設し、該中間材と前記構造体との間に複数の補強材を取り付けたことを特徴とするシールドマシン。

【請求項3】

請求項2において、

前記中間材をシールドマシンのスキンプレートに固定することを特徴とするシールドマシン。

【請求項4】

請求項1〜3のいずれかにおいて、

前記錘を前記片持ち梁に対して移動可能に設置することを特徴とするシールドマシン。

【請求項5】

シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置することを特徴とするシールドマシンの姿勢制御方法。

【請求項1】

シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置したことを特徴とするシールドマシン。

【請求項2】

請求項1において、

前記錘とシールドマシンの構造体との間に、前記片持ち梁を支持する中間材を立設し、該中間材と前記構造体との間に複数の補強材を取り付けたことを特徴とするシールドマシン。

【請求項3】

請求項2において、

前記中間材をシールドマシンのスキンプレートに固定することを特徴とするシールドマシン。

【請求項4】

請求項1〜3のいずれかにおいて、

前記錘を前記片持ち梁に対して移動可能に設置することを特徴とするシールドマシン。

【請求項5】

シールドマシンの構造体に対し、片持ち梁の一端を、該片持ち梁がシールドマシン後方に伸びるよう固定し、前記片持ち梁の他端に錘を設置することを特徴とするシールドマシンの姿勢制御方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−57354(P2012−57354A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−201253(P2010−201253)

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]