シールド導電路

【課題】耐熱性の高いシールド導電路をコストを抑えつつ実現する。

【解決手段】シールド導電路1は、金属製のシールドパイプ10と、シールドパイプ10に挿通される複数の電線30と、シールドパイプ10の端部に接続されると共に、電線30におけるシールドパイプ10からの延出部を包囲する可撓性シールド部材40と、シールドパイプ10内において複数の電線30を一括して束ね、かつ、端部20A,20Bがシールドパイプの外部に配置されるシース20とを備えている。さらに、シース20の外部配置部をカバーするカバー部材60が、シールドパイプ10の端部に装着される形態で設けられており、このカバー部材60は、シース20よりも難燃性の高い樹脂材料によって構成されている。

【解決手段】シールド導電路1は、金属製のシールドパイプ10と、シールドパイプ10に挿通される複数の電線30と、シールドパイプ10の端部に接続されると共に、電線30におけるシールドパイプ10からの延出部を包囲する可撓性シールド部材40と、シールドパイプ10内において複数の電線30を一括して束ね、かつ、端部20A,20Bがシールドパイプの外部に配置されるシース20とを備えている。さらに、シース20の外部配置部をカバーするカバー部材60が、シールドパイプ10の端部に装着される形態で設けられており、このカバー部材60は、シース20よりも難燃性の高い樹脂材料によって構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド導電路に関する。

【背景技術】

【0002】

特許文献1には、電線保護機能を有する金属製のパイプと可撓性を有するシールド部材とを接続し、複数本のノンシールド電線を、パイプと可撓性シールド部材内に挿通することで一括してシールドするシールド導電路が開示されている。このようなシールド導電路は、電気自動車やハイブリッド自動車の動力回路として用いることができ、この場合、車体の床下に沿った配索経路ではパイプをシールド手段として用い、スペースに余裕がなくて屈曲した経路で配索される部分では可撓性シールド部材がシールド手段として用いられる。

【特許文献1】特開2004−171952公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記のような構成、即ち、パイプの内部に複数本の電線を配置する場合、作業性等を考慮すると、複数本の電線をシースによって一括して束ねてパイプ内に配置し、そのシースの両端部をパイプの両外側に配置しておくことが望ましい。しかしながら、シースの両端部をパイプの外部に配置すると、その部分に対する耐熱性対策が問題となる。この耐熱性対策として、シースを難燃性材料によって構成することも考えられるが、その場合、シースのコスト高騰が避けられず、シールド導電路全体としてコスト高となってしまう。

【0004】

本発明は上記のような事情に基づいて完成されたものであって、耐熱性の高いシールド導電路をコストを抑えつつ実現することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するための手段として、請求項1の発明は、

金属製のシールドパイプと、

前記シールドパイプに挿通される複数の電線と、

前記シールドパイプの端部に接続されると共に、前記電線における前記シールドパイプからの延出部を包囲する可撓性シールド部材と、

前記シールドパイプ内において複数の前記電線を一括して束ね、かつ、端部が前記シールドパイプの外部に配置されるシースと、

前記シースの外部配置部をカバーしつつ前記シールドパイプの端部に装着されると共に、前記シースよりも難燃性の高い樹脂材料からなるカバー部材と、

を備えたことを特徴とする。

【0006】

請求項2の発明は、請求項1に記載のシールド導電体において、

前記カバー部材は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記シースは、前記難燃性性能に適合しない材料からなることを特徴とする。

【0007】

請求項3の発明は、請求項1又は請求項2に記載のシールド導電体において、

前記シールドパイプ内部の前記カバー部材よりも中央側において、前記シースと前記シールドパイプの内壁との間に樹脂材料が充填されていることを特徴とする。

【0008】

請求項4の発明は、請求項1ないし請求項3のいずれかに記載のシールド導電路において、

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記電線における前記カバー部材よりも外側の部分は、前記絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材によって包囲されていることを特徴とする。

【0009】

請求項5の発明は、請求項1に記載のシールド導電体において、

前記絶縁被覆は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記チューブ部材は、前記難燃性性能に適合しない材料からなることを特徴とする。

【0010】

請求項6の発明は、請求項1ないし請求項3のいずれかに記載のシールド導電路において、

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記絶縁被覆は、前記シースよりも難燃性の高い樹脂材料によって構成されていることを特徴とする。

【発明の効果】

【0011】

<請求項1の発明>

請求項1の発明によれば、シースにおけるシールドパイプの外部に配置される部分(即ち外部配置部)を、シースよりも難燃性の高いカバー部材によって保護することができるようになる。従って、コスト高騰を招くことなく簡易にシースの外部配置部を保護できる。

【0012】

<請求項2の発明>

JASO規格D608−92に規定された難燃性性能に適合する材料は、適合しない材料に比べてコスト高となる。従って、請求項2のようにシースを適合しない材料とすれば、シースのコストを低減できる。また、その場合、シースにおけるシールドパイプからはみ出る部分(即ち、外部配置部)の耐熱性が問題となるが、この外部配置部は、JASO規格D608−92に規定された難燃性性能に適合する材料からなるカバー部材によってカバーされているため、外部配置部を効果的に保護できる。よって、全体的なコストを抑えつつ、耐熱性に優れた構成を実現できる。

【0013】

<請求項3の発明>

請求項3の発明によれば、樹脂部材の充填によってシールドパイプ内部の酸素量を少なくすることができ、燃焼を効果的に防止できるようになる。従ってカバー部材によってカバーされる部分に加え、その中央側の部分においても耐熱性を効果的に高めることができる。

【0014】

<請求項4の発明>

請求項4の発明によれば、電線におけるカバー部材よりも外側の部分の周囲において、電線の絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材が配されているため、電線の絶縁被服を高温環境下で効果的に保護できる構成となる。

【0015】

<請求項5の発明>

請求項5の発明によれば、絶縁被覆の材料コストを抑えつつ絶縁被覆を効果的に保護できる構成となる。

【0016】

<請求項6の発明>

請求項6の発明によれば、電線全体に耐熱性が付与される構成となるため、電線におけるカバー部材の外側に配される部分の耐熱性も担保される。

【発明を実施するための最良の形態】

【0017】

<実施形態1>

本発明の実施形態1を図面を参照して説明する。

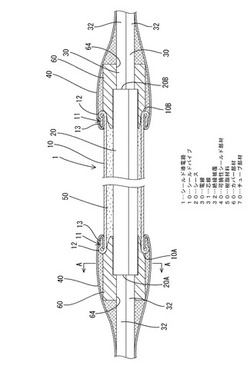

図1は、実施形態1に係るシールド導電路1を概略的に例示する側断面図であり、図2は、実施形態1のシ−ルド導電路の概略断面図である。また、図3は、カバー部材60を一方側から見た図であり、図4は、シールド導電路1のA−A断面図である。

【0018】

本実施形態のシールド導電路1は、例えば内燃機関及び電気モータの双方を駆動源としたハイブリッド自動車において、そのエンジンルームに設けたインバータ装置からの三相交流出力を後輪用の駆動モータに供給するためのシールド導電路に適用した例である。このシールド導電路1は、図1、図2に図示するように、3本の非シールド電線からなる電線30を金属製のシールドパイプ10に収容して構成されている。

【0019】

電線30は、金属製(例えば銅合金等)の芯線31の外側に合成樹脂製の絶縁被覆32を設けたものである。この芯線31は、複数本の細線(図示せず)を螺旋状に撚り合わせた撚り線又は単芯線からなる。なお、電線30の断面はほぼ円形である。

【0020】

シールドパイプ10は、図2に示すように、3本の電線30を収容して保護しており、円形断面のステンレス鋼(ここではSUS430)製とされている。

【0021】

図2に示すように、3本の電線30は、シールドパイプ10内に挿通されて当該シールドパイプ10内で略俵積み状となっており、その外側を包囲するようにシース20が設けられている。シース20は、シールドパイプ10内において3本の電線30を一括して束ねており、その端部20A,20Bは、それぞれシールドパイプ10の外部に配置されている。

【0022】

シールドパイプ10の内径寸法は、当該電線30群を略俵積み状にしてシース20で包囲したときの最大外径よりも大きくされており、シールドパイプ10内において容易に電線30及びシース20を挿通させることができるようになっている。このシールドパイプ10は、各電線30が挿通された後に、適宜の形状に曲げ加工され、例えば車体の外底面に図示しないブラケットを介して固定される。

【0023】

また、図1にしめすように、シールドパイプ10の端部には、可撓性シールド部材40が接続されている。この可撓性シールド部材40は、編組線からなり、電線30におけるシールドパイプ10からの延出部を包囲する構成をなしている。シールドパイプ10の前端部には、全周に亘って連続して外周側へ折り返すように屈曲した形態に曲げ加工されることにより筒状の固着部11がシールドパイプ10と一体に形成されている。固着部11の端部は、略半円弧状をなす屈曲部12となっており、固着部11における屈曲部12よりも中央側の領域は、径寸法がほぼ一定でシールドパイプ10と同心の円筒状をなす押え部13となっている。

【0024】

図1に示すように、可撓性シールド部材40は、その一端側を反転するように折り返した状態でシールドパイプ10の外周と固着部11との間で挟み付けられ、シールドパイプ10に対して導通可能に接続された状態に保持される。

【0025】

さらに、シールドパイプ10の端部には、カバー部材60が装着されている。このカバー部材60は、シース20の外部配置部(シールドパイプ20の外部に配置される部分)をカバーしつつシールドパイプ10の端部10A,10Bにそれぞれに装着されると共に、シース20よりも難燃性の高い樹脂材料によって構成されている。

【0026】

また、このカバー部材60は、JASO規格D608−92に規定された難燃性性能に適合する材料(以下、難燃性材料ともいう)によって構成されている。具体的には、以下の試験に適合する架橋ポリエチレン混合物或いは架橋ビニル混合物などによって構成できる。

【0027】

ここで、JASO規格D608−92に規定される難燃試験について説明する。JASO規格D608−92に規定される難燃試験の試験装置は以下のとおりである。

まず、試験箱として鉄製の高さ約610mm、幅約310mm、奥行約360mmの大きさで側面及び背面を覆ったものを用いる。そして、試料支持台として、試料を水平に支持できる金属製のものを用いる。プレゼンバーナは、口径約10mmのプレゼンバーナとし、その炎を還元炎の長さ約35mmに調整したものとする。

【0028】

試験方法は、図5に示すように、長さ約300mmの試料SAを水平に支持し、還元炎の先端を試料中央部の下側から、架橋ポリエチレン混合物の場合は10秒、架橋ビニル混合物の場合は15秒当て、炎を静かに取り去ったとき、試料の炎が消えるまでの時間を調べる。

【0029】

上記試験装置及び試験方法を用いて難燃試験を行い、試料が架橋ポリエチレン混合物の場合、炎を10秒当てた後取除き、30秒以内に消えた場合に適合材料(難燃性材料)となる。また、試料が架橋ビニル混合物の場合、炎を15秒当てた後取除き、15秒以内に消えた場合に適合材料(難燃性材料)となる。

カバー部材60の樹脂材料はこのような条件に適合する架橋ポリエチレン混合物或いは架橋ビニル混合物とすることができる。

【0030】

さらに、カバー部材60は、図1に示すように、一端側がシールドパイプ10の内部に挿入されており、他端側がシールドパイプ10の外部に配され、シールドパイプ10の端部を閉塞するキャップ状に構成されている。また、図3に示すように、正面視した外形が円形形態をなしており、中央部分には電線30を挿通するための孔64が形成されている。孔64は、3つの電線30とほぼ嵌合する形態をなしている。また、孔64の奥側には、シース20の端部の周囲を覆う形態でシース20と嵌合する嵌合部62が形成されている。

【0031】

シース20は、上記難燃性性能に適合しない材料(以下、非難燃性材料ともいう)によって構成され、難燃性材料に比べてコスト低減が図られている。図4に示すように、シース20におけるシールドパイプ20の外部に配置される部分は、難燃性材料からなるカバー部材60によって周囲が覆われているため、全体として難燃性が担保されている。

【0032】

また、図1、図2に示すように、シールドパイプ10内部のカバー部材60よりも中央側において、シース20とシールドパイプ10の内壁との間には樹脂材料50が充填されている。より詳しくは、両カバー部材60の間において、シール20とシールドパイプ10の間に樹脂材料50がほぼ隙間なく充填されており、シールドパイプ10内の酸素量低減が図られている。

【0033】

また、電線30は、上述したように芯線31と、この芯線31を包囲する絶縁被覆32とを有しているが、この絶縁被覆32は、シース20よりも難燃性の高い樹脂材料によって構成されている。具体的には、上述のJASO規格D608−92に規定された難燃性性能に適合する難燃性材料によって構成されており、シール20の外部において、電線30の難燃性が担保されている。

【0034】

上記のシールド導電路1は、以下のように組み立てられる。まず、図6に示すように、可撓性シールド部材40をシールドパイプ10に被せると共に、この可撓性シールド部材40の端部を固着部11に組み付ける。具体的には、あらかじめ可撓性シールド部材40を裏向きにしてシールドパイプ10の外周壁に沿って配し、その可撓性シールド部材40の端部を、シールドパイプ10の外周と押え部13の内周との隙間に後方から差し入れ、この状態から押え部13を縮径させるようにカシメ付ける。抑え部13は、予め所定の隙間が形成されており、可撓性シールド部材40を挿入した後にカシメ付けられることで、押え部13とシールドパイプ10との間で可撓性シールド部材40の端部が強固に挟み付けられて、離脱規制された状態に固着される。

【0035】

他方、図6のように、シールドパイプ10内にシース20によって一括包囲された電線30を挿通し、その後、樹脂材料50を充填する。さらに、カバー部材60を両側から挿入して固定する。図7のようにカバー部材60が固定された後は、可撓性シールド部材40を外周側へ折り返すように反転させつつ前方へ捲っていけば、図1に示すように、可撓性シールド部材40が、その後端部を内側へ反転するように折り返した状態でシールドパイプ10の外周と固着部11との間で挟み付けられ、シールドパイプ10に対して導通可能に接続された状態に保持されることとなる。

【0036】

以上のように、本実施形態の発明によれば、シースにおけるシールドパイプの外部に配置される部分(即ち外部配置部)を、シースよりも難燃性の高いカバー部材によって保護することができるようになる。従って、コスト高騰を招くことなく簡易にシースの外部配置部を保護できる。

【0037】

また、JASO規格D608−92に規定された難燃性性能に適合する材料は、適合しない材料に比べてコスト高となる。従って、本実施形態の構成のようにシースを適合しない材料とすれば、シースのコストを低減できる。また、その場合、シースにおけるシールドパイプからはみ出る部分(即ち、外部配置部)の耐熱性が問題となるが、この外部配置部は、JASO規格D608−92に規定された難燃性性能に適合する材料からなるカバー部材によってカバーされているため、外部配置部を効果的に保護できる。よって、全体的なコストを抑えつつ、耐熱性に優れた構成を実現できる。

【0038】

さらに、樹脂部材の充填によってシールドパイプ内部の酸素量を少なくすることができ、燃焼を効果的に防止できるようになる。従ってカバー部材によってカバーされる部分に加え、その中央側の部分においても耐熱性を効果的に高めることができる。

【0039】

また、電線全体に耐熱性が付与される構成となるため、電線におけるカバー部材の外側に配される部分の耐熱性も担保される。

【0040】

<実施形態2>

本発明の実施形態2を図8を参照して説明する。

実施形態2は、カバー部材60の外部において、電線30の周囲にチューブ部材70を設けるようにした点、及び電線30の絶縁被覆32をJASO規格D608−92に規定された難燃性性能に適合しない材料(非難燃性材料)によって構成した点が実施形態1と異なり、それ以外は同様である。従って、同様の部分については同一の符号を付し、詳細な説明は省略する。

【0041】

本実施形態でも、電線30は、芯線(図8では図示略)と、この芯線を包囲する絶縁被覆32とを有してなり、この電線30におけるカバー部材60よりも外側の部分は、絶縁被覆32よりも難燃性の高い樹脂材料からなるチューブ部材70によって包囲されている。具体的には、JASO規格D608−92に規定された難燃性性能に適合する材料(難燃性材料)によってチューブ部材70が構成されており、このチューブ部材70は、カバー部材60の内部に至るまで配されている。なお、図8では、チューブ部材70によって3つの電線30を包囲しているが、各々の電線30を包囲するようにそれぞれ設けてもよい。

【0042】

本実施形態の構成によれば、電線30におけるカバー部材60よりも外側の部分の周囲において、電線30の絶縁被覆32よりも難燃性の高い樹脂材料からなるチューブ部材70が配されているため、電線30の絶縁被服を高温環境下で効果的に保護できる構成となる。

【0043】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施態様も本発明の技術的範囲に含まれる。

(1)上記実施形態ではシールドパイプの断面形状を円形としたが、本発明によれば、シールドパイプの断面形状は非円形(楕円形、長円形等)としてもよい。

(2)上記実施形態では可撓性シールド部材を編組線としたが、本発明によれば、可撓性シールド部材は、アルミニウム製のシート材等、編組線以外の部材であってもよい。

(3)上記実施形態では、カバー部材をJASO規格D608−92に規定された難燃性性能に適合する材料によって構成し、シースを、難燃性性能に適合しない材料によって構成した例を示したが、これ以外であってもよい。例えば、カバー部材をJISC3005の水平難燃試験に適合する材料によって構成し、シースを、JISC3005の水平難燃試験に適合しない材料によって構成してもよい。

【図面の簡単な説明】

【0044】

【図1】実施形態1に係るシールド導電路1を概略的に例示する側断面図

【図2】実施形態1のシ−ルド導電路の概略断面図

【図3】カバー部材を正面側から見た図

【図4】図1のA−A断面図

【図5】JASO規格D608−92に規定された難燃試験を説明する説明図

【図6】実施形態1のシールド導電路1の製造工程を説明する説明図

【図7】図6に続く図

【図8】実施形態2に係るシールド導電路1を概略的に例示する側断面図

【符号の説明】

【0045】

1…シールド導電路

10…シールドパイプ

20…シース

30…電線

31…芯線

32…絶縁被覆

40…可撓性シールド部材

50…樹脂材料

60…カバー部材

70…チューブ部材

【技術分野】

【0001】

本発明は、シールド導電路に関する。

【背景技術】

【0002】

特許文献1には、電線保護機能を有する金属製のパイプと可撓性を有するシールド部材とを接続し、複数本のノンシールド電線を、パイプと可撓性シールド部材内に挿通することで一括してシールドするシールド導電路が開示されている。このようなシールド導電路は、電気自動車やハイブリッド自動車の動力回路として用いることができ、この場合、車体の床下に沿った配索経路ではパイプをシールド手段として用い、スペースに余裕がなくて屈曲した経路で配索される部分では可撓性シールド部材がシールド手段として用いられる。

【特許文献1】特開2004−171952公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記のような構成、即ち、パイプの内部に複数本の電線を配置する場合、作業性等を考慮すると、複数本の電線をシースによって一括して束ねてパイプ内に配置し、そのシースの両端部をパイプの両外側に配置しておくことが望ましい。しかしながら、シースの両端部をパイプの外部に配置すると、その部分に対する耐熱性対策が問題となる。この耐熱性対策として、シースを難燃性材料によって構成することも考えられるが、その場合、シースのコスト高騰が避けられず、シールド導電路全体としてコスト高となってしまう。

【0004】

本発明は上記のような事情に基づいて完成されたものであって、耐熱性の高いシールド導電路をコストを抑えつつ実現することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するための手段として、請求項1の発明は、

金属製のシールドパイプと、

前記シールドパイプに挿通される複数の電線と、

前記シールドパイプの端部に接続されると共に、前記電線における前記シールドパイプからの延出部を包囲する可撓性シールド部材と、

前記シールドパイプ内において複数の前記電線を一括して束ね、かつ、端部が前記シールドパイプの外部に配置されるシースと、

前記シースの外部配置部をカバーしつつ前記シールドパイプの端部に装着されると共に、前記シースよりも難燃性の高い樹脂材料からなるカバー部材と、

を備えたことを特徴とする。

【0006】

請求項2の発明は、請求項1に記載のシールド導電体において、

前記カバー部材は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記シースは、前記難燃性性能に適合しない材料からなることを特徴とする。

【0007】

請求項3の発明は、請求項1又は請求項2に記載のシールド導電体において、

前記シールドパイプ内部の前記カバー部材よりも中央側において、前記シースと前記シールドパイプの内壁との間に樹脂材料が充填されていることを特徴とする。

【0008】

請求項4の発明は、請求項1ないし請求項3のいずれかに記載のシールド導電路において、

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記電線における前記カバー部材よりも外側の部分は、前記絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材によって包囲されていることを特徴とする。

【0009】

請求項5の発明は、請求項1に記載のシールド導電体において、

前記絶縁被覆は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記チューブ部材は、前記難燃性性能に適合しない材料からなることを特徴とする。

【0010】

請求項6の発明は、請求項1ないし請求項3のいずれかに記載のシールド導電路において、

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記絶縁被覆は、前記シースよりも難燃性の高い樹脂材料によって構成されていることを特徴とする。

【発明の効果】

【0011】

<請求項1の発明>

請求項1の発明によれば、シースにおけるシールドパイプの外部に配置される部分(即ち外部配置部)を、シースよりも難燃性の高いカバー部材によって保護することができるようになる。従って、コスト高騰を招くことなく簡易にシースの外部配置部を保護できる。

【0012】

<請求項2の発明>

JASO規格D608−92に規定された難燃性性能に適合する材料は、適合しない材料に比べてコスト高となる。従って、請求項2のようにシースを適合しない材料とすれば、シースのコストを低減できる。また、その場合、シースにおけるシールドパイプからはみ出る部分(即ち、外部配置部)の耐熱性が問題となるが、この外部配置部は、JASO規格D608−92に規定された難燃性性能に適合する材料からなるカバー部材によってカバーされているため、外部配置部を効果的に保護できる。よって、全体的なコストを抑えつつ、耐熱性に優れた構成を実現できる。

【0013】

<請求項3の発明>

請求項3の発明によれば、樹脂部材の充填によってシールドパイプ内部の酸素量を少なくすることができ、燃焼を効果的に防止できるようになる。従ってカバー部材によってカバーされる部分に加え、その中央側の部分においても耐熱性を効果的に高めることができる。

【0014】

<請求項4の発明>

請求項4の発明によれば、電線におけるカバー部材よりも外側の部分の周囲において、電線の絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材が配されているため、電線の絶縁被服を高温環境下で効果的に保護できる構成となる。

【0015】

<請求項5の発明>

請求項5の発明によれば、絶縁被覆の材料コストを抑えつつ絶縁被覆を効果的に保護できる構成となる。

【0016】

<請求項6の発明>

請求項6の発明によれば、電線全体に耐熱性が付与される構成となるため、電線におけるカバー部材の外側に配される部分の耐熱性も担保される。

【発明を実施するための最良の形態】

【0017】

<実施形態1>

本発明の実施形態1を図面を参照して説明する。

図1は、実施形態1に係るシールド導電路1を概略的に例示する側断面図であり、図2は、実施形態1のシ−ルド導電路の概略断面図である。また、図3は、カバー部材60を一方側から見た図であり、図4は、シールド導電路1のA−A断面図である。

【0018】

本実施形態のシールド導電路1は、例えば内燃機関及び電気モータの双方を駆動源としたハイブリッド自動車において、そのエンジンルームに設けたインバータ装置からの三相交流出力を後輪用の駆動モータに供給するためのシールド導電路に適用した例である。このシールド導電路1は、図1、図2に図示するように、3本の非シールド電線からなる電線30を金属製のシールドパイプ10に収容して構成されている。

【0019】

電線30は、金属製(例えば銅合金等)の芯線31の外側に合成樹脂製の絶縁被覆32を設けたものである。この芯線31は、複数本の細線(図示せず)を螺旋状に撚り合わせた撚り線又は単芯線からなる。なお、電線30の断面はほぼ円形である。

【0020】

シールドパイプ10は、図2に示すように、3本の電線30を収容して保護しており、円形断面のステンレス鋼(ここではSUS430)製とされている。

【0021】

図2に示すように、3本の電線30は、シールドパイプ10内に挿通されて当該シールドパイプ10内で略俵積み状となっており、その外側を包囲するようにシース20が設けられている。シース20は、シールドパイプ10内において3本の電線30を一括して束ねており、その端部20A,20Bは、それぞれシールドパイプ10の外部に配置されている。

【0022】

シールドパイプ10の内径寸法は、当該電線30群を略俵積み状にしてシース20で包囲したときの最大外径よりも大きくされており、シールドパイプ10内において容易に電線30及びシース20を挿通させることができるようになっている。このシールドパイプ10は、各電線30が挿通された後に、適宜の形状に曲げ加工され、例えば車体の外底面に図示しないブラケットを介して固定される。

【0023】

また、図1にしめすように、シールドパイプ10の端部には、可撓性シールド部材40が接続されている。この可撓性シールド部材40は、編組線からなり、電線30におけるシールドパイプ10からの延出部を包囲する構成をなしている。シールドパイプ10の前端部には、全周に亘って連続して外周側へ折り返すように屈曲した形態に曲げ加工されることにより筒状の固着部11がシールドパイプ10と一体に形成されている。固着部11の端部は、略半円弧状をなす屈曲部12となっており、固着部11における屈曲部12よりも中央側の領域は、径寸法がほぼ一定でシールドパイプ10と同心の円筒状をなす押え部13となっている。

【0024】

図1に示すように、可撓性シールド部材40は、その一端側を反転するように折り返した状態でシールドパイプ10の外周と固着部11との間で挟み付けられ、シールドパイプ10に対して導通可能に接続された状態に保持される。

【0025】

さらに、シールドパイプ10の端部には、カバー部材60が装着されている。このカバー部材60は、シース20の外部配置部(シールドパイプ20の外部に配置される部分)をカバーしつつシールドパイプ10の端部10A,10Bにそれぞれに装着されると共に、シース20よりも難燃性の高い樹脂材料によって構成されている。

【0026】

また、このカバー部材60は、JASO規格D608−92に規定された難燃性性能に適合する材料(以下、難燃性材料ともいう)によって構成されている。具体的には、以下の試験に適合する架橋ポリエチレン混合物或いは架橋ビニル混合物などによって構成できる。

【0027】

ここで、JASO規格D608−92に規定される難燃試験について説明する。JASO規格D608−92に規定される難燃試験の試験装置は以下のとおりである。

まず、試験箱として鉄製の高さ約610mm、幅約310mm、奥行約360mmの大きさで側面及び背面を覆ったものを用いる。そして、試料支持台として、試料を水平に支持できる金属製のものを用いる。プレゼンバーナは、口径約10mmのプレゼンバーナとし、その炎を還元炎の長さ約35mmに調整したものとする。

【0028】

試験方法は、図5に示すように、長さ約300mmの試料SAを水平に支持し、還元炎の先端を試料中央部の下側から、架橋ポリエチレン混合物の場合は10秒、架橋ビニル混合物の場合は15秒当て、炎を静かに取り去ったとき、試料の炎が消えるまでの時間を調べる。

【0029】

上記試験装置及び試験方法を用いて難燃試験を行い、試料が架橋ポリエチレン混合物の場合、炎を10秒当てた後取除き、30秒以内に消えた場合に適合材料(難燃性材料)となる。また、試料が架橋ビニル混合物の場合、炎を15秒当てた後取除き、15秒以内に消えた場合に適合材料(難燃性材料)となる。

カバー部材60の樹脂材料はこのような条件に適合する架橋ポリエチレン混合物或いは架橋ビニル混合物とすることができる。

【0030】

さらに、カバー部材60は、図1に示すように、一端側がシールドパイプ10の内部に挿入されており、他端側がシールドパイプ10の外部に配され、シールドパイプ10の端部を閉塞するキャップ状に構成されている。また、図3に示すように、正面視した外形が円形形態をなしており、中央部分には電線30を挿通するための孔64が形成されている。孔64は、3つの電線30とほぼ嵌合する形態をなしている。また、孔64の奥側には、シース20の端部の周囲を覆う形態でシース20と嵌合する嵌合部62が形成されている。

【0031】

シース20は、上記難燃性性能に適合しない材料(以下、非難燃性材料ともいう)によって構成され、難燃性材料に比べてコスト低減が図られている。図4に示すように、シース20におけるシールドパイプ20の外部に配置される部分は、難燃性材料からなるカバー部材60によって周囲が覆われているため、全体として難燃性が担保されている。

【0032】

また、図1、図2に示すように、シールドパイプ10内部のカバー部材60よりも中央側において、シース20とシールドパイプ10の内壁との間には樹脂材料50が充填されている。より詳しくは、両カバー部材60の間において、シール20とシールドパイプ10の間に樹脂材料50がほぼ隙間なく充填されており、シールドパイプ10内の酸素量低減が図られている。

【0033】

また、電線30は、上述したように芯線31と、この芯線31を包囲する絶縁被覆32とを有しているが、この絶縁被覆32は、シース20よりも難燃性の高い樹脂材料によって構成されている。具体的には、上述のJASO規格D608−92に規定された難燃性性能に適合する難燃性材料によって構成されており、シール20の外部において、電線30の難燃性が担保されている。

【0034】

上記のシールド導電路1は、以下のように組み立てられる。まず、図6に示すように、可撓性シールド部材40をシールドパイプ10に被せると共に、この可撓性シールド部材40の端部を固着部11に組み付ける。具体的には、あらかじめ可撓性シールド部材40を裏向きにしてシールドパイプ10の外周壁に沿って配し、その可撓性シールド部材40の端部を、シールドパイプ10の外周と押え部13の内周との隙間に後方から差し入れ、この状態から押え部13を縮径させるようにカシメ付ける。抑え部13は、予め所定の隙間が形成されており、可撓性シールド部材40を挿入した後にカシメ付けられることで、押え部13とシールドパイプ10との間で可撓性シールド部材40の端部が強固に挟み付けられて、離脱規制された状態に固着される。

【0035】

他方、図6のように、シールドパイプ10内にシース20によって一括包囲された電線30を挿通し、その後、樹脂材料50を充填する。さらに、カバー部材60を両側から挿入して固定する。図7のようにカバー部材60が固定された後は、可撓性シールド部材40を外周側へ折り返すように反転させつつ前方へ捲っていけば、図1に示すように、可撓性シールド部材40が、その後端部を内側へ反転するように折り返した状態でシールドパイプ10の外周と固着部11との間で挟み付けられ、シールドパイプ10に対して導通可能に接続された状態に保持されることとなる。

【0036】

以上のように、本実施形態の発明によれば、シースにおけるシールドパイプの外部に配置される部分(即ち外部配置部)を、シースよりも難燃性の高いカバー部材によって保護することができるようになる。従って、コスト高騰を招くことなく簡易にシースの外部配置部を保護できる。

【0037】

また、JASO規格D608−92に規定された難燃性性能に適合する材料は、適合しない材料に比べてコスト高となる。従って、本実施形態の構成のようにシースを適合しない材料とすれば、シースのコストを低減できる。また、その場合、シースにおけるシールドパイプからはみ出る部分(即ち、外部配置部)の耐熱性が問題となるが、この外部配置部は、JASO規格D608−92に規定された難燃性性能に適合する材料からなるカバー部材によってカバーされているため、外部配置部を効果的に保護できる。よって、全体的なコストを抑えつつ、耐熱性に優れた構成を実現できる。

【0038】

さらに、樹脂部材の充填によってシールドパイプ内部の酸素量を少なくすることができ、燃焼を効果的に防止できるようになる。従ってカバー部材によってカバーされる部分に加え、その中央側の部分においても耐熱性を効果的に高めることができる。

【0039】

また、電線全体に耐熱性が付与される構成となるため、電線におけるカバー部材の外側に配される部分の耐熱性も担保される。

【0040】

<実施形態2>

本発明の実施形態2を図8を参照して説明する。

実施形態2は、カバー部材60の外部において、電線30の周囲にチューブ部材70を設けるようにした点、及び電線30の絶縁被覆32をJASO規格D608−92に規定された難燃性性能に適合しない材料(非難燃性材料)によって構成した点が実施形態1と異なり、それ以外は同様である。従って、同様の部分については同一の符号を付し、詳細な説明は省略する。

【0041】

本実施形態でも、電線30は、芯線(図8では図示略)と、この芯線を包囲する絶縁被覆32とを有してなり、この電線30におけるカバー部材60よりも外側の部分は、絶縁被覆32よりも難燃性の高い樹脂材料からなるチューブ部材70によって包囲されている。具体的には、JASO規格D608−92に規定された難燃性性能に適合する材料(難燃性材料)によってチューブ部材70が構成されており、このチューブ部材70は、カバー部材60の内部に至るまで配されている。なお、図8では、チューブ部材70によって3つの電線30を包囲しているが、各々の電線30を包囲するようにそれぞれ設けてもよい。

【0042】

本実施形態の構成によれば、電線30におけるカバー部材60よりも外側の部分の周囲において、電線30の絶縁被覆32よりも難燃性の高い樹脂材料からなるチューブ部材70が配されているため、電線30の絶縁被服を高温環境下で効果的に保護できる構成となる。

【0043】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施態様も本発明の技術的範囲に含まれる。

(1)上記実施形態ではシールドパイプの断面形状を円形としたが、本発明によれば、シールドパイプの断面形状は非円形(楕円形、長円形等)としてもよい。

(2)上記実施形態では可撓性シールド部材を編組線としたが、本発明によれば、可撓性シールド部材は、アルミニウム製のシート材等、編組線以外の部材であってもよい。

(3)上記実施形態では、カバー部材をJASO規格D608−92に規定された難燃性性能に適合する材料によって構成し、シースを、難燃性性能に適合しない材料によって構成した例を示したが、これ以外であってもよい。例えば、カバー部材をJISC3005の水平難燃試験に適合する材料によって構成し、シースを、JISC3005の水平難燃試験に適合しない材料によって構成してもよい。

【図面の簡単な説明】

【0044】

【図1】実施形態1に係るシールド導電路1を概略的に例示する側断面図

【図2】実施形態1のシ−ルド導電路の概略断面図

【図3】カバー部材を正面側から見た図

【図4】図1のA−A断面図

【図5】JASO規格D608−92に規定された難燃試験を説明する説明図

【図6】実施形態1のシールド導電路1の製造工程を説明する説明図

【図7】図6に続く図

【図8】実施形態2に係るシールド導電路1を概略的に例示する側断面図

【符号の説明】

【0045】

1…シールド導電路

10…シールドパイプ

20…シース

30…電線

31…芯線

32…絶縁被覆

40…可撓性シールド部材

50…樹脂材料

60…カバー部材

70…チューブ部材

【特許請求の範囲】

【請求項1】

金属製のシールドパイプと、

前記シールドパイプに挿通される複数の電線と、

前記シールドパイプの端部に接続されると共に、前記電線における前記シールドパイプからの延出部を包囲する可撓性シールド部材と、

前記シールドパイプ内において複数の前記電線を一括して束ね、かつ、端部が前記シールドパイプの外部に配置されるシースと、

前記シースの外部配置部をカバーしつつ前記シールドパイプの端部に装着されると共に、前記シースよりも難燃性の高い樹脂材料からなるカバー部材と、

を備えたことを特徴とするシールド導電路。

【請求項2】

前記カバー部材は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記シースは、前記難燃性性能に適合しない材料からなることを特徴とする請求項1に記載のシールド導電路。

【請求項3】

前記シールドパイプ内部の前記カバー部材よりも中央側において、前記シースと前記シールドパイプの内壁との間に樹脂材料が充填されていることを特徴とする請求項1又は請求項2に記載のシールド導電路。

【請求項4】

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記電線における前記カバー部材よりも外側の部分は、前記絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材によって包囲されていることを特徴とする請求項1ないし請求項3のいずれかに記載のシールド導電路。

【請求項5】

前記絶縁被覆は、JASO規格D608−92に規定された難燃性性能に適合しない材料からなり、前記チューブ部材は、前記難燃性性能に適合する材料からなることを特徴とする請求項4に記載のシールド導電路。

【請求項6】

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記絶縁被覆は、前記シースよりも難燃性の高い樹脂材料によって構成されていることを特徴とする請求項1ないし請求項3のいずれかに記載のシールド導電路。

【請求項1】

金属製のシールドパイプと、

前記シールドパイプに挿通される複数の電線と、

前記シールドパイプの端部に接続されると共に、前記電線における前記シールドパイプからの延出部を包囲する可撓性シールド部材と、

前記シールドパイプ内において複数の前記電線を一括して束ね、かつ、端部が前記シールドパイプの外部に配置されるシースと、

前記シースの外部配置部をカバーしつつ前記シールドパイプの端部に装着されると共に、前記シースよりも難燃性の高い樹脂材料からなるカバー部材と、

を備えたことを特徴とするシールド導電路。

【請求項2】

前記カバー部材は、JASO規格D608−92に規定された難燃性性能に適合する材料からなり、前記シースは、前記難燃性性能に適合しない材料からなることを特徴とする請求項1に記載のシールド導電路。

【請求項3】

前記シールドパイプ内部の前記カバー部材よりも中央側において、前記シースと前記シールドパイプの内壁との間に樹脂材料が充填されていることを特徴とする請求項1又は請求項2に記載のシールド導電路。

【請求項4】

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記電線における前記カバー部材よりも外側の部分は、前記絶縁被覆よりも難燃性の高い樹脂材料からなるチューブ部材によって包囲されていることを特徴とする請求項1ないし請求項3のいずれかに記載のシールド導電路。

【請求項5】

前記絶縁被覆は、JASO規格D608−92に規定された難燃性性能に適合しない材料からなり、前記チューブ部材は、前記難燃性性能に適合する材料からなることを特徴とする請求項4に記載のシールド導電路。

【請求項6】

前記電線は、芯線と、この芯線を包囲する絶縁被覆とを有してなり、

前記絶縁被覆は、前記シースよりも難燃性の高い樹脂材料によって構成されていることを特徴とする請求項1ないし請求項3のいずれかに記載のシールド導電路。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−234422(P2007−234422A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−55175(P2006−55175)

【出願日】平成18年3月1日(2006.3.1)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月1日(2006.3.1)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]