シールド工法

【課題】地山の緩みを有効に防止し、かつセグメントの強度軽減を図ることのできる有効適切なシールド工法を提供する。

【解決手段】セグメント2の内側にそれを支持する仮設の支保セグメント4を設置し、その状態でセグメントの背面側に裏込材3を加圧充填して地山の緩みを防止し、裏込材が所定強度に達するまで充填圧を保持し、裏込材が所定強度に達した後に支保セグメントを解体撤去する。複数の支保セグメントをセグメントのリング間ジョイント部の内側に配置し、シールド機の前進に追随させて最後方の支保セグメントを順次最前方に盛り代えていく。裏込材をジャッキ15により圧力調整バネ14を介して押し出す構成の加圧充填機構10を用いる。複数の充填口17を周方向に分散配置し、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定する。

【解決手段】セグメント2の内側にそれを支持する仮設の支保セグメント4を設置し、その状態でセグメントの背面側に裏込材3を加圧充填して地山の緩みを防止し、裏込材が所定強度に達するまで充填圧を保持し、裏込材が所定強度に達した後に支保セグメントを解体撤去する。複数の支保セグメントをセグメントのリング間ジョイント部の内側に配置し、シールド機の前進に追随させて最後方の支保セグメントを順次最前方に盛り代えていく。裏込材をジャッキ15により圧力調整バネ14を介して押し出す構成の加圧充填機構10を用いる。複数の充填口17を周方向に分散配置し、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルを構築するためのシールド工法に関する。

【背景技術】

【0002】

周知のように、従来一般のシールド工法ではシールド機のテール部で組み立てたセグメントから反力をとってシールド機を前進させるために、セグメントと地山との間にある程度の隙間が形成されるものであり、したがって最終的にはその隙間を塞ぐためにセグメントの背面側にセメント系硬化材等の裏込材を充填して硬化させることが必要である。

そのような場合に適用する裏込材注入工法として、たとえば特許文献1や特許文献2にに開示されているものが知られている。

【特許文献1】特許第2545497号公報

【特許文献2】特開平7−91183号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来一般のシールド工法ではセグメントの周囲に一時的とはいえ上記のような隙間が形成されることから、その隙間の範囲で地山が緩んでセグメントに対して大きな土圧や水圧が直接作用してしまうことが想定され、そのため従来一般のシールド工法においてはそれを想定してセグメントの強度を設定している。

そして、地山の緩みにより想定される土圧や水圧が特に大きいような場合には、セグメントの厚さ(桁高)を大きくして充分に頑強なものとしておくか、あるいは通常のコンクリート製のRCセグメントよりも高強度が得られる特殊セグメント(たとえばダクタイルセグメントや鋼製セグメント、合成セグメント等)を用いる必要があり、そのため従来一般のシールド工法ではセグメントに係わるコストが著しく嵩んでしまうことが多く、そのことがシールドトンネルの構築に際しての工費削減を阻む一因ともなっている。

【0004】

なお、セグメントの強度軽減を目的として、シールド機を前進させた直後に上記の隙間に裏込材を加圧充填して地山の緩みを防止し、以てセグメントに地山の緩みによる大きな土圧や水圧が作用しないようにすることも考えられる。

しかし、裏込材の充填によって地山の緩みを有効に防止するためには、その充填圧を緩みにより生じることが想定される土圧や水圧に相当する程度に充分に大きくする必要があり、その場合には裏込材の充填圧がそのままセグメントに作用してしまうことになるから、セグメントはその充填圧に耐え得る強度を有するものでなければならず、結局はセグメントを増強する必要があって何ら問題の解決にはならない。つまり、セグメントの背面側に単に裏込材を加圧充填することでは、地山の緩みを防止することはできてもセグメントの強度を軽減するという本来の目的は達成し得ない。

【0005】

上記事情に鑑み、本発明は地山の緩みを有効に防止し得るとともにセグメントの強度軽減を図ることのできる有効適切なシールド工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1記載の発明は、シールド機の後方においてセグメントを組み立ててその背面側に裏込材を充填していきつつシールド機を前進させていくことにより、前記セグメントとその背面側において硬化した裏込材とによる覆工を形成していきつつトンネルを構築するシールド工法であって、前記セグメントを組み立てた後にその内側に仮設の支保セグメントを設置し、該支保セグメントによってその外側のセグメントを内側から支持した状態で、該セグメントの背面側に前記裏込材を所定充填圧で加圧充填して地山の緩みを防止するとともに、該裏込材が所定強度に達するまで充填圧をそのまま保持して、前記裏込材が所定強度に達した後に前記支保セグメントを解体撤去することを特徴とする。

【0007】

請求項2記載の発明は、請求項1記載の発明のシールド工法において、複数の支保セグメントをそれぞれ前記セグメントのリング間ジョイント部の内側に配置し、前記シールド機の前進に追随させて最後方に位置する支保セグメントを順次解体して最前方に盛り代えていくことを特徴とする。

【0008】

請求項3記載の発明は、請求項1または2記載の発明のシールド工法において、セグメントの背面側に裏込材を加圧充填するために、加圧容器内の裏込材をジャッキにより圧力調整バネを介して押し出す構成の加圧充填機構を用いることを特徴とする。

【0009】

請求項4記載の発明は、請求項3記載の発明のシールド工法において、1リング分のセグメントの背面側にその全周にわたって裏込材を充填するために、複数の充填口を該セグメントの周方向に分散配置するとともに、各充填口への裏込材の充填圧を各充填口の高さ位置に応じて設定して、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定することを特徴とする。

【発明の効果】

【0010】

本発明によれば、セグメントの背面側に裏込材を加圧充填して所定強度が発現するまではその充填圧を保持することにより、地山の緩みを有効に防止することができることはもとより、その際には支保セグメントによってセグメントを内側から支持することによりセグメントに裏込材の充填圧が作用せず、したがって従来のように地山の緩みによる土圧や水圧あるいは裏込材の充填圧を見込んでセグメントを増強しておく必要はなく、セグメントに係わるコストを大きく削減することが可能である。

【0011】

特に、支保セグメントは裏込材が所定強度を発現した後は速やかに解体撤去可能であるから、支保セグメントの所要数はわずかで良く、少数の支保セグメントをシールド機の前進に伴って順次前方に盛り代えていくことにより、支保セグメントを用いることによるコスト増を充分に抑制することができる。

【0012】

また、ジャッキおよび圧力調整バネによって充填圧を調整可能な加圧充填機構を用いることにより、裏込材の充填圧を容易にかつ適正に調整可能である。

【0013】

さらに、裏込材の充填口をセグメントの全周にわたって分散配置するとともに、その高さ位置に応じて充填圧を適正に設定することにより、セグメントの全周にわたって確実に裏込材を充填することができ、全周にわたって確実に地盤の緩みを防止することができる。

【発明を実施するための最良の形態】

【0014】

本発明のシールド工法の実施形態を図1〜図6に示す。本実施形態のシールド工法は、従来一般のシールド工法と同様にシールド機1の後方においてセグメント2を組み立て、そのセグメント2から反力をとってシールド機1を前進させていってシールドトンネルを構築することを基本とするものであるが、シールド機1を前進させた直後にその後方のセグメント2の背面側の隙間に裏込材3を加圧充填するとともに、その裏込材3が硬化して所定強度を発現するまではその充填圧をそのまま保持することによって地山の緩みを防止することを主眼とするものである。

【0015】

但し、上述したように単に裏込材3を加圧充填することでは、地山の緩みを防止できてもその充填圧がセグメント2にそのまま作用するから、セグメント2が充填圧に耐え得るようにその強度を増強する必要があるので、本実施形態ではそれを回避するべく、セグメント2を組み立てた時点でその内側に仮設の支保セグメント4を組み立て、その支保セグメント4によって本来のセグメント2を内側から支持した状態で裏込材3を加圧充填し、裏込材3が硬化して所定強度が発現した後に支保セグメント4を解体撤去することとしている。

つまり、本実施形態では裏込材3の充填圧を本設のセグメント2ではなく仮設の支保セグメント4により支持するものであり、それによりセグメント2自体には裏込材3の充填圧に対する強度を見込む必要がなく、したがってセグメント2には一次覆工として必要最小限の強度と、裏込材3を充填するためのいわば型枠としての機能を有するもので充分となる。

勿論、裏込材3が硬化して所定強度が発現した後はその裏込材3によって隙間が完全に塞がれるし、硬化した裏込材3とセグメント2とが一体化してそれらの全体で強固な覆工5が形成されるから、それ以降は支保セグメント4を解体撤去しても裏込材3とセグメント2とによる覆工5のみで地山を安定に支持可能である。

【0016】

支保セグメント4の組み立てはセグメント2を組み立てた直後にそれに引き続いて行えば良いが、支保セグメント4の解体撤去は裏込材3を充填してからそれが所定強度(たとえば1N/mm2以上)を発現するまでの養生時間が経過した以降に行う必要があるので、支保セグメント4の所要数やその解体撤去工程は裏込材3の充填工程やシールド機1の掘進工程に対応させて設定する。

具体的には、たとえば裏込材3を充填してから所要強度が発現するまでに必要な養生時間が24時間(1日)であり、かつ1日(24時間)当たりの掘進量がセグメント2の8リング分に相当する距離である場合には、支保セグメント4の所要数は1日の掘進量相当分の8リングで良く、余裕をみても図示例のように10リングもあれば充分である。勿論、裏込材3の特性により養生時間がより短かければそれだけ支保セグメント4の所要数も少なくて済み、仮に養生時間が12時間(半日)で良ければ、その所要数は半日(12時間)の掘進量に相当する4リングあれば良いことになる。

【0017】

いずれにしても、所定の養生時間が経過した後には、図1に示しているように最後方の支保セグメント4を順次解体してそれを最前方に移送してそこで再度組み立てれば良い。このように支保セグメント4を順次盛り代えて前方において転用していくことにより、支保セグメント4の所要台数は上記のようにわずか10リング分程度で良いから、それに要するコストは些少で済む。しかも、支保セグメント4は同径のシールドトンネルを構築する場合であれば他の現場においても転用することもできる。

したがって本実施形態のシールド工法によれば、支保セグメント4を用いることによるコスト増は充分に抑制できるものであり、従来一般のシールド工法のように全てのセグメント2の強度を地山の緩みを想定して増強しておく場合に比較すれば、支保セグメント4を組み立てかつ解体する手間を考慮しても全体コストを充分に軽減することが可能である。

【0018】

支保セグメント4としては、本来のセグメント2を内側から支持してそれを介して裏込材3の充填圧を安定に支持し得るものであれば良く、その限りにおいて支保セグメントの構成や素材は任意であるが、たとえば図2に示すものが好適に採用可能である。

これは、1リング分が10ピースで構成される鋼製セグメントであって、そのうち頂部の2ピースが対のキーセグメント4a、4bとされ、適宜のジャッキにより一方のキーセグメント4aを押し込み、他方のキーセグメント4bを押し出すことにより、支保セグメント4の組立作業と解体作業をいずれも一方向(通常は前方=シールド機側)から行うことを可能としたものである。

なお、支保セグメント4の組み立ておよび解体を行うためのエレクタをシールド機1に搭載しておくことが好ましいが、可能であれば本来のセグメント2を組み立てかつ解体するためのエレクタを兼用しても良い。

【0019】

支保セグメント4の1リングの外径寸法は本来のセグメント2の1リングの内径寸法とほぼ等しくして、支保セグメント4の外周面をセグメント2の内周面に実質的に密着させて直接支持するようにすれば良い。

また、支保セグメント4の幅寸法はセグメント2の幅寸法よりも小さくし、図1に示すように1リング分の支保セグメント4をセグメント2のリング間ジョイントの位置に間隔をおいて配置すれば良い。たとえばセグメント2の幅寸法が1.5mの場合には、支保セグメント4の幅寸法を1.0mとして各支保セグメント4を0.5mの間隔をおいて配置すれば良く、それによりその間隔を利用してセグメント2の背面側への裏込材3の充填を容易に行うことができ、かつ支保セグメント4を解体する際にはキーセグメント4bの押し出し作業を容易に行うことが可能となる。

【0020】

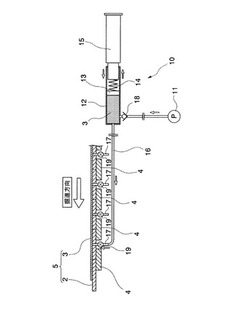

本実施形態では、支保セグメント4により支持されたセグメント2の背面側への裏込材3の加圧充填を図3に示す加圧充填機構10を用いて行い、かつそれによる裏込材3の充填圧の設定を図4〜図5に示すようにすると良い。

【0021】

本実施形態における加圧充填機構10は、注入ポンプ11によって裏込材3が供給される加圧容器12と、その加圧容器12内にピストン13を圧力調整バネ14を介して押し込むジャッキ15を備え、ジャッキ15によって加圧容器12内の裏込材3を押し出すことによって注入配管16を通して各セグメント2の背面側に加圧充填するように構成されており、圧力調整バネ14の調整によって充填圧を任意に調整可能とされているものである。

【0022】

本実施形態の加圧充填装置10は、各セグメント2に設けられている充填口17に対して注入配管16を順次接続し、注入ポンプ11によって裏込材3を加圧容器12に供給し、逆止弁18によりその逆流を防止しつつジャッキ15を押し出して裏込材3を注入配管16を通して各セグメント2の背面側に順次加圧充填していくのであるが、その際、必要とされる充填圧に対応させてジャッキ15の押し出しストロークと圧力調整バネ14の弾性付勢力を設定することにより、裏込材3を所望の充填圧で加圧充填することができる。

そして、充填後にはジャッキ15を停止して充填口17の先端部に設けてある閉止弁19を閉じることにより、注入配管16を外しても充填圧をそのまま保持することができるものである。

また、充填時に何らかの事情で充填圧が異常に上昇したような場合には、圧力調整バネ14が縮退して加圧容器12内が異常圧力に上昇することが回避され、したがってこの加圧充填機構10はそれ自体で異常圧力上昇に対するリリーフ機能を備えたものとなっていて、異常圧力上昇による不測の事態を未然に防止することができるものである。

【0023】

本実施形態においては、上記の加圧充填機構10による裏込材3の加圧充填に際しては、1リング分のセグメント2の外側にその全周にわたって裏込材3を確実に充填し、かつ地山の緩みを全周にわたって確実に防止するために、図4に示すように複数の充填口17をセグメント2の周方向に等間隔で分散配置している(図示例では全8個所の充填口17を高さ方向に5段にわたって配置している)。そして、各充填口17への裏込材3の充填圧を各充填口17の高さ位置に応じて設定し、図5に示すように下部に位置する充填口17への充填圧を上部に位置する充填口17への充填圧よりも高く設定している。

【0024】

具体的には、セグメント2の頂部のA点における水圧(泥水式シールド工法の場合には泥水圧)をP0とし、頂部で必要となる余裕圧をP1とすると、頂部のA点での充填圧PAは

PA=P0+P1 とすれば良い。

上記の水圧(あるいは泥水圧)P0は低い位置ほど大きくなり、頂点から距離Xだけ低い位置における充填圧P(X)は、裏込材3の単位体積重量をγmとすると、P(X)=P0+P1+X・γm となり、したがってB〜E点における充填圧PB〜PEを上式に基づいてその位置(頂部からの距離)に応じて設定すれば良い。

たとえば、頂部からの距離がHである最底部のE点においては、そこでの充填圧PEを

PE=P0+P1+H・γm とすれば良い。なお、水(泥水)の単位体積重量をγwとすると、E点での水圧(泥水圧)は P0+H・γw である。

【0025】

上記のように各充填口17への裏込材3の充填圧を充填口17の高さ位置に応じて適正に設定し、下部に位置するものほど充填圧を高く設定することにより、各位置における水圧(泥水圧)の差を補償して全周にわたって確実に裏込材3を充填することができ、したがって地盤の緩みを全周にわたって確実に防止することができる。

【0026】

なお、上記の設定を行うためには、各高さに対応する複数の加圧充填機構10を用い(図示例の場合には充填口17の高さが5段にわたっているので5台の加圧充填機構10を用いる)、それぞれの加圧充填機構10における圧力調整バネ14をそれぞれの高さ位置に応じて適正に設定し、それらを同時に作動させて全ての充填口17から一斉に加圧充填すれば良い。

その場合、それぞれの加圧充填機構10に専用の注入ポンプ11を備えることでも良いが、注入ポンプ11は1台としてそれから各加圧充填機構10に対して裏込材を分配供給することでも良い。

いずれにしても、各加圧充填機構10における充填圧の設定に際しては、各充填口17の高さ位置のみならず、各充填口17までの注入配管16での圧力損失も考慮することが好ましい。

【0027】

本実施形態において用いる裏込材3は、コンクリートや豆砂利コンクリートあるいはモルタル等、通常のシールド工法において用いられているもので良いが、本発明においては裏込材3が本設の覆工5の一部として機能するものであるから、特に次のような特性のものを採用することが好ましい。

【0028】

まず、硬化・養生後の終局強度が高く、特にセグメント2と同程度の強度、剛性を有するもの(たとえば圧縮強度が50〜70N/mm2程度)が好ましく、したがって水・セメント比が低いものが好ましい。

また、作業サイクル(掘進・裏込材充填→セグメント・支保セグメント組み立て→掘進・裏込材充填)の間で裏込材3に打継目が生じることがなく全体として一体化した構造となることが好ましく、したがって充填された裏込材3が次の充填作業(通常のサイクルでは5〜6時間後)まで流動性を保つものが好ましく、そのためには必要に応じて遅延型の混和剤を配合して硬化時間を調整すれば良い。

さらに、地山とセグメント2との間の間隔が狭く(たとえば10cm程度)、かつ充填口17間の間隔がかなり大きい(たとえば3m以上)場合であっても、充分な流動性を有して隙間内の隅々にまで充填され、かつ材料分離が生じないものが好ましく、そのためには高性能減水剤や増粘剤を配合して流動性や分離特性を調整すれば良い。たとえば充分な流動性を発現させるためには高性能減水剤をセメント重量の0.3〜1.0重量%程度配合すれば良く、流動性の長時間保持および材料分離の防止のためには増粘剤をセメント重量の0.5〜2.0重量%程度配合すれば良い。

【0029】

裏込材3としてモルタルを用いる場合の好適な配合例を図6に示す。図6に示されるように、たとえば目標とする強度(材令28日)が50N/mm2の場合には水・セメント比(W/C)を50%、70N/mm2の場合には37%とすれば良い。

【0030】

以上、本発明の実施形態を説明したが、上記実施形態はあくまで好適な一例に過ぎず、要は本来のセグメントをその内側から支保セグメントにより支持した状態でセグメントの外側に裏込材を加圧充填し、裏込材に所定強度が発現した後に支保セグメントを解体すれば良いのであって、その限りにおいて具体的な工程や各要素(たとえば支保セグメントや加圧充填機構等)の構成は適宜の設計的変更や応用が可能であることは言うまでもない。

【図面の簡単な説明】

【0031】

【図1】本発明のシールド工法の実施形態を示す概要図である。

【図2】同、支保セグメントの構成例を示す図である。

【図3】同、加圧充填機構の構成例を示す図である。

【図4】同、充填口を分散配置する場合の例を示す図である。

【図5】同、充填圧の設定についての説明図である。

【図6】同、裏込材として用いるモルタルの配合例を示す図である。

【符号の説明】

【0032】

1 シールド機

2 セグメント

3 裏込材

4 支保セグメント

4a、4b キーセグメント

5 覆工

10 加圧充填機構

11 注入ポンプ

12 加圧容器

13 ピストン

14 圧力調整バネ

15 ジャッキ

16 注入配管

17 充填口

18 逆止弁

19 閉止弁

【技術分野】

【0001】

本発明は、シールドトンネルを構築するためのシールド工法に関する。

【背景技術】

【0002】

周知のように、従来一般のシールド工法ではシールド機のテール部で組み立てたセグメントから反力をとってシールド機を前進させるために、セグメントと地山との間にある程度の隙間が形成されるものであり、したがって最終的にはその隙間を塞ぐためにセグメントの背面側にセメント系硬化材等の裏込材を充填して硬化させることが必要である。

そのような場合に適用する裏込材注入工法として、たとえば特許文献1や特許文献2にに開示されているものが知られている。

【特許文献1】特許第2545497号公報

【特許文献2】特開平7−91183号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来一般のシールド工法ではセグメントの周囲に一時的とはいえ上記のような隙間が形成されることから、その隙間の範囲で地山が緩んでセグメントに対して大きな土圧や水圧が直接作用してしまうことが想定され、そのため従来一般のシールド工法においてはそれを想定してセグメントの強度を設定している。

そして、地山の緩みにより想定される土圧や水圧が特に大きいような場合には、セグメントの厚さ(桁高)を大きくして充分に頑強なものとしておくか、あるいは通常のコンクリート製のRCセグメントよりも高強度が得られる特殊セグメント(たとえばダクタイルセグメントや鋼製セグメント、合成セグメント等)を用いる必要があり、そのため従来一般のシールド工法ではセグメントに係わるコストが著しく嵩んでしまうことが多く、そのことがシールドトンネルの構築に際しての工費削減を阻む一因ともなっている。

【0004】

なお、セグメントの強度軽減を目的として、シールド機を前進させた直後に上記の隙間に裏込材を加圧充填して地山の緩みを防止し、以てセグメントに地山の緩みによる大きな土圧や水圧が作用しないようにすることも考えられる。

しかし、裏込材の充填によって地山の緩みを有効に防止するためには、その充填圧を緩みにより生じることが想定される土圧や水圧に相当する程度に充分に大きくする必要があり、その場合には裏込材の充填圧がそのままセグメントに作用してしまうことになるから、セグメントはその充填圧に耐え得る強度を有するものでなければならず、結局はセグメントを増強する必要があって何ら問題の解決にはならない。つまり、セグメントの背面側に単に裏込材を加圧充填することでは、地山の緩みを防止することはできてもセグメントの強度を軽減するという本来の目的は達成し得ない。

【0005】

上記事情に鑑み、本発明は地山の緩みを有効に防止し得るとともにセグメントの強度軽減を図ることのできる有効適切なシールド工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1記載の発明は、シールド機の後方においてセグメントを組み立ててその背面側に裏込材を充填していきつつシールド機を前進させていくことにより、前記セグメントとその背面側において硬化した裏込材とによる覆工を形成していきつつトンネルを構築するシールド工法であって、前記セグメントを組み立てた後にその内側に仮設の支保セグメントを設置し、該支保セグメントによってその外側のセグメントを内側から支持した状態で、該セグメントの背面側に前記裏込材を所定充填圧で加圧充填して地山の緩みを防止するとともに、該裏込材が所定強度に達するまで充填圧をそのまま保持して、前記裏込材が所定強度に達した後に前記支保セグメントを解体撤去することを特徴とする。

【0007】

請求項2記載の発明は、請求項1記載の発明のシールド工法において、複数の支保セグメントをそれぞれ前記セグメントのリング間ジョイント部の内側に配置し、前記シールド機の前進に追随させて最後方に位置する支保セグメントを順次解体して最前方に盛り代えていくことを特徴とする。

【0008】

請求項3記載の発明は、請求項1または2記載の発明のシールド工法において、セグメントの背面側に裏込材を加圧充填するために、加圧容器内の裏込材をジャッキにより圧力調整バネを介して押し出す構成の加圧充填機構を用いることを特徴とする。

【0009】

請求項4記載の発明は、請求項3記載の発明のシールド工法において、1リング分のセグメントの背面側にその全周にわたって裏込材を充填するために、複数の充填口を該セグメントの周方向に分散配置するとともに、各充填口への裏込材の充填圧を各充填口の高さ位置に応じて設定して、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定することを特徴とする。

【発明の効果】

【0010】

本発明によれば、セグメントの背面側に裏込材を加圧充填して所定強度が発現するまではその充填圧を保持することにより、地山の緩みを有効に防止することができることはもとより、その際には支保セグメントによってセグメントを内側から支持することによりセグメントに裏込材の充填圧が作用せず、したがって従来のように地山の緩みによる土圧や水圧あるいは裏込材の充填圧を見込んでセグメントを増強しておく必要はなく、セグメントに係わるコストを大きく削減することが可能である。

【0011】

特に、支保セグメントは裏込材が所定強度を発現した後は速やかに解体撤去可能であるから、支保セグメントの所要数はわずかで良く、少数の支保セグメントをシールド機の前進に伴って順次前方に盛り代えていくことにより、支保セグメントを用いることによるコスト増を充分に抑制することができる。

【0012】

また、ジャッキおよび圧力調整バネによって充填圧を調整可能な加圧充填機構を用いることにより、裏込材の充填圧を容易にかつ適正に調整可能である。

【0013】

さらに、裏込材の充填口をセグメントの全周にわたって分散配置するとともに、その高さ位置に応じて充填圧を適正に設定することにより、セグメントの全周にわたって確実に裏込材を充填することができ、全周にわたって確実に地盤の緩みを防止することができる。

【発明を実施するための最良の形態】

【0014】

本発明のシールド工法の実施形態を図1〜図6に示す。本実施形態のシールド工法は、従来一般のシールド工法と同様にシールド機1の後方においてセグメント2を組み立て、そのセグメント2から反力をとってシールド機1を前進させていってシールドトンネルを構築することを基本とするものであるが、シールド機1を前進させた直後にその後方のセグメント2の背面側の隙間に裏込材3を加圧充填するとともに、その裏込材3が硬化して所定強度を発現するまではその充填圧をそのまま保持することによって地山の緩みを防止することを主眼とするものである。

【0015】

但し、上述したように単に裏込材3を加圧充填することでは、地山の緩みを防止できてもその充填圧がセグメント2にそのまま作用するから、セグメント2が充填圧に耐え得るようにその強度を増強する必要があるので、本実施形態ではそれを回避するべく、セグメント2を組み立てた時点でその内側に仮設の支保セグメント4を組み立て、その支保セグメント4によって本来のセグメント2を内側から支持した状態で裏込材3を加圧充填し、裏込材3が硬化して所定強度が発現した後に支保セグメント4を解体撤去することとしている。

つまり、本実施形態では裏込材3の充填圧を本設のセグメント2ではなく仮設の支保セグメント4により支持するものであり、それによりセグメント2自体には裏込材3の充填圧に対する強度を見込む必要がなく、したがってセグメント2には一次覆工として必要最小限の強度と、裏込材3を充填するためのいわば型枠としての機能を有するもので充分となる。

勿論、裏込材3が硬化して所定強度が発現した後はその裏込材3によって隙間が完全に塞がれるし、硬化した裏込材3とセグメント2とが一体化してそれらの全体で強固な覆工5が形成されるから、それ以降は支保セグメント4を解体撤去しても裏込材3とセグメント2とによる覆工5のみで地山を安定に支持可能である。

【0016】

支保セグメント4の組み立てはセグメント2を組み立てた直後にそれに引き続いて行えば良いが、支保セグメント4の解体撤去は裏込材3を充填してからそれが所定強度(たとえば1N/mm2以上)を発現するまでの養生時間が経過した以降に行う必要があるので、支保セグメント4の所要数やその解体撤去工程は裏込材3の充填工程やシールド機1の掘進工程に対応させて設定する。

具体的には、たとえば裏込材3を充填してから所要強度が発現するまでに必要な養生時間が24時間(1日)であり、かつ1日(24時間)当たりの掘進量がセグメント2の8リング分に相当する距離である場合には、支保セグメント4の所要数は1日の掘進量相当分の8リングで良く、余裕をみても図示例のように10リングもあれば充分である。勿論、裏込材3の特性により養生時間がより短かければそれだけ支保セグメント4の所要数も少なくて済み、仮に養生時間が12時間(半日)で良ければ、その所要数は半日(12時間)の掘進量に相当する4リングあれば良いことになる。

【0017】

いずれにしても、所定の養生時間が経過した後には、図1に示しているように最後方の支保セグメント4を順次解体してそれを最前方に移送してそこで再度組み立てれば良い。このように支保セグメント4を順次盛り代えて前方において転用していくことにより、支保セグメント4の所要台数は上記のようにわずか10リング分程度で良いから、それに要するコストは些少で済む。しかも、支保セグメント4は同径のシールドトンネルを構築する場合であれば他の現場においても転用することもできる。

したがって本実施形態のシールド工法によれば、支保セグメント4を用いることによるコスト増は充分に抑制できるものであり、従来一般のシールド工法のように全てのセグメント2の強度を地山の緩みを想定して増強しておく場合に比較すれば、支保セグメント4を組み立てかつ解体する手間を考慮しても全体コストを充分に軽減することが可能である。

【0018】

支保セグメント4としては、本来のセグメント2を内側から支持してそれを介して裏込材3の充填圧を安定に支持し得るものであれば良く、その限りにおいて支保セグメントの構成や素材は任意であるが、たとえば図2に示すものが好適に採用可能である。

これは、1リング分が10ピースで構成される鋼製セグメントであって、そのうち頂部の2ピースが対のキーセグメント4a、4bとされ、適宜のジャッキにより一方のキーセグメント4aを押し込み、他方のキーセグメント4bを押し出すことにより、支保セグメント4の組立作業と解体作業をいずれも一方向(通常は前方=シールド機側)から行うことを可能としたものである。

なお、支保セグメント4の組み立ておよび解体を行うためのエレクタをシールド機1に搭載しておくことが好ましいが、可能であれば本来のセグメント2を組み立てかつ解体するためのエレクタを兼用しても良い。

【0019】

支保セグメント4の1リングの外径寸法は本来のセグメント2の1リングの内径寸法とほぼ等しくして、支保セグメント4の外周面をセグメント2の内周面に実質的に密着させて直接支持するようにすれば良い。

また、支保セグメント4の幅寸法はセグメント2の幅寸法よりも小さくし、図1に示すように1リング分の支保セグメント4をセグメント2のリング間ジョイントの位置に間隔をおいて配置すれば良い。たとえばセグメント2の幅寸法が1.5mの場合には、支保セグメント4の幅寸法を1.0mとして各支保セグメント4を0.5mの間隔をおいて配置すれば良く、それによりその間隔を利用してセグメント2の背面側への裏込材3の充填を容易に行うことができ、かつ支保セグメント4を解体する際にはキーセグメント4bの押し出し作業を容易に行うことが可能となる。

【0020】

本実施形態では、支保セグメント4により支持されたセグメント2の背面側への裏込材3の加圧充填を図3に示す加圧充填機構10を用いて行い、かつそれによる裏込材3の充填圧の設定を図4〜図5に示すようにすると良い。

【0021】

本実施形態における加圧充填機構10は、注入ポンプ11によって裏込材3が供給される加圧容器12と、その加圧容器12内にピストン13を圧力調整バネ14を介して押し込むジャッキ15を備え、ジャッキ15によって加圧容器12内の裏込材3を押し出すことによって注入配管16を通して各セグメント2の背面側に加圧充填するように構成されており、圧力調整バネ14の調整によって充填圧を任意に調整可能とされているものである。

【0022】

本実施形態の加圧充填装置10は、各セグメント2に設けられている充填口17に対して注入配管16を順次接続し、注入ポンプ11によって裏込材3を加圧容器12に供給し、逆止弁18によりその逆流を防止しつつジャッキ15を押し出して裏込材3を注入配管16を通して各セグメント2の背面側に順次加圧充填していくのであるが、その際、必要とされる充填圧に対応させてジャッキ15の押し出しストロークと圧力調整バネ14の弾性付勢力を設定することにより、裏込材3を所望の充填圧で加圧充填することができる。

そして、充填後にはジャッキ15を停止して充填口17の先端部に設けてある閉止弁19を閉じることにより、注入配管16を外しても充填圧をそのまま保持することができるものである。

また、充填時に何らかの事情で充填圧が異常に上昇したような場合には、圧力調整バネ14が縮退して加圧容器12内が異常圧力に上昇することが回避され、したがってこの加圧充填機構10はそれ自体で異常圧力上昇に対するリリーフ機能を備えたものとなっていて、異常圧力上昇による不測の事態を未然に防止することができるものである。

【0023】

本実施形態においては、上記の加圧充填機構10による裏込材3の加圧充填に際しては、1リング分のセグメント2の外側にその全周にわたって裏込材3を確実に充填し、かつ地山の緩みを全周にわたって確実に防止するために、図4に示すように複数の充填口17をセグメント2の周方向に等間隔で分散配置している(図示例では全8個所の充填口17を高さ方向に5段にわたって配置している)。そして、各充填口17への裏込材3の充填圧を各充填口17の高さ位置に応じて設定し、図5に示すように下部に位置する充填口17への充填圧を上部に位置する充填口17への充填圧よりも高く設定している。

【0024】

具体的には、セグメント2の頂部のA点における水圧(泥水式シールド工法の場合には泥水圧)をP0とし、頂部で必要となる余裕圧をP1とすると、頂部のA点での充填圧PAは

PA=P0+P1 とすれば良い。

上記の水圧(あるいは泥水圧)P0は低い位置ほど大きくなり、頂点から距離Xだけ低い位置における充填圧P(X)は、裏込材3の単位体積重量をγmとすると、P(X)=P0+P1+X・γm となり、したがってB〜E点における充填圧PB〜PEを上式に基づいてその位置(頂部からの距離)に応じて設定すれば良い。

たとえば、頂部からの距離がHである最底部のE点においては、そこでの充填圧PEを

PE=P0+P1+H・γm とすれば良い。なお、水(泥水)の単位体積重量をγwとすると、E点での水圧(泥水圧)は P0+H・γw である。

【0025】

上記のように各充填口17への裏込材3の充填圧を充填口17の高さ位置に応じて適正に設定し、下部に位置するものほど充填圧を高く設定することにより、各位置における水圧(泥水圧)の差を補償して全周にわたって確実に裏込材3を充填することができ、したがって地盤の緩みを全周にわたって確実に防止することができる。

【0026】

なお、上記の設定を行うためには、各高さに対応する複数の加圧充填機構10を用い(図示例の場合には充填口17の高さが5段にわたっているので5台の加圧充填機構10を用いる)、それぞれの加圧充填機構10における圧力調整バネ14をそれぞれの高さ位置に応じて適正に設定し、それらを同時に作動させて全ての充填口17から一斉に加圧充填すれば良い。

その場合、それぞれの加圧充填機構10に専用の注入ポンプ11を備えることでも良いが、注入ポンプ11は1台としてそれから各加圧充填機構10に対して裏込材を分配供給することでも良い。

いずれにしても、各加圧充填機構10における充填圧の設定に際しては、各充填口17の高さ位置のみならず、各充填口17までの注入配管16での圧力損失も考慮することが好ましい。

【0027】

本実施形態において用いる裏込材3は、コンクリートや豆砂利コンクリートあるいはモルタル等、通常のシールド工法において用いられているもので良いが、本発明においては裏込材3が本設の覆工5の一部として機能するものであるから、特に次のような特性のものを採用することが好ましい。

【0028】

まず、硬化・養生後の終局強度が高く、特にセグメント2と同程度の強度、剛性を有するもの(たとえば圧縮強度が50〜70N/mm2程度)が好ましく、したがって水・セメント比が低いものが好ましい。

また、作業サイクル(掘進・裏込材充填→セグメント・支保セグメント組み立て→掘進・裏込材充填)の間で裏込材3に打継目が生じることがなく全体として一体化した構造となることが好ましく、したがって充填された裏込材3が次の充填作業(通常のサイクルでは5〜6時間後)まで流動性を保つものが好ましく、そのためには必要に応じて遅延型の混和剤を配合して硬化時間を調整すれば良い。

さらに、地山とセグメント2との間の間隔が狭く(たとえば10cm程度)、かつ充填口17間の間隔がかなり大きい(たとえば3m以上)場合であっても、充分な流動性を有して隙間内の隅々にまで充填され、かつ材料分離が生じないものが好ましく、そのためには高性能減水剤や増粘剤を配合して流動性や分離特性を調整すれば良い。たとえば充分な流動性を発現させるためには高性能減水剤をセメント重量の0.3〜1.0重量%程度配合すれば良く、流動性の長時間保持および材料分離の防止のためには増粘剤をセメント重量の0.5〜2.0重量%程度配合すれば良い。

【0029】

裏込材3としてモルタルを用いる場合の好適な配合例を図6に示す。図6に示されるように、たとえば目標とする強度(材令28日)が50N/mm2の場合には水・セメント比(W/C)を50%、70N/mm2の場合には37%とすれば良い。

【0030】

以上、本発明の実施形態を説明したが、上記実施形態はあくまで好適な一例に過ぎず、要は本来のセグメントをその内側から支保セグメントにより支持した状態でセグメントの外側に裏込材を加圧充填し、裏込材に所定強度が発現した後に支保セグメントを解体すれば良いのであって、その限りにおいて具体的な工程や各要素(たとえば支保セグメントや加圧充填機構等)の構成は適宜の設計的変更や応用が可能であることは言うまでもない。

【図面の簡単な説明】

【0031】

【図1】本発明のシールド工法の実施形態を示す概要図である。

【図2】同、支保セグメントの構成例を示す図である。

【図3】同、加圧充填機構の構成例を示す図である。

【図4】同、充填口を分散配置する場合の例を示す図である。

【図5】同、充填圧の設定についての説明図である。

【図6】同、裏込材として用いるモルタルの配合例を示す図である。

【符号の説明】

【0032】

1 シールド機

2 セグメント

3 裏込材

4 支保セグメント

4a、4b キーセグメント

5 覆工

10 加圧充填機構

11 注入ポンプ

12 加圧容器

13 ピストン

14 圧力調整バネ

15 ジャッキ

16 注入配管

17 充填口

18 逆止弁

19 閉止弁

【特許請求の範囲】

【請求項1】

シールド機の後方においてセグメントを組み立ててその背面側に裏込材を充填していきつつシールド機を前進させていくことにより、前記セグメントとその背面側において硬化した裏込材とによる覆工を形成していきつつトンネルを構築するシールド工法であって、

前記セグメントを組み立てた後にその内側に仮設の支保セグメントを設置し、

該支保セグメントによってその外側のセグメントを内側から支持した状態で、該セグメントの背面側に前記裏込材を所定充填圧で加圧充填して地山の緩みを防止するとともに、

該裏込材が所定強度に達するまで充填圧をそのまま保持して、前記裏込材が所定強度に達した後に前記支保セグメントを解体撤去することを特徴とするシールド工法。

【請求項2】

請求項1記載のシールド工法であって、

複数の支保セグメントをそれぞれ前記セグメントのリング間ジョイント部の内側に配置し、前記シールド機の前進に追随させて最後方に位置する支保セグメントを順次解体して最前方に盛り代えていくことを特徴とするシールド工法。

【請求項3】

請求項1または2記載のシールド工法であって、

セグメントの背面側に裏込材を加圧充填するために、加圧容器内の裏込材をジャッキにより圧力調整バネを介して押し出す構成の加圧充填機構を用いることを特徴とするシールド工法。

【請求項4】

請求項3記載のシールド工法であって、

1リング分のセグメントの背面側に裏込材を充填するために、その全周にわたって複数の充填口を該セグメントの周方向に分散配置するとともに、各充填口への裏込材の充填圧を各充填口の高さ位置に応じて設定して、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定することを特徴とするシールド工法。

【請求項1】

シールド機の後方においてセグメントを組み立ててその背面側に裏込材を充填していきつつシールド機を前進させていくことにより、前記セグメントとその背面側において硬化した裏込材とによる覆工を形成していきつつトンネルを構築するシールド工法であって、

前記セグメントを組み立てた後にその内側に仮設の支保セグメントを設置し、

該支保セグメントによってその外側のセグメントを内側から支持した状態で、該セグメントの背面側に前記裏込材を所定充填圧で加圧充填して地山の緩みを防止するとともに、

該裏込材が所定強度に達するまで充填圧をそのまま保持して、前記裏込材が所定強度に達した後に前記支保セグメントを解体撤去することを特徴とするシールド工法。

【請求項2】

請求項1記載のシールド工法であって、

複数の支保セグメントをそれぞれ前記セグメントのリング間ジョイント部の内側に配置し、前記シールド機の前進に追随させて最後方に位置する支保セグメントを順次解体して最前方に盛り代えていくことを特徴とするシールド工法。

【請求項3】

請求項1または2記載のシールド工法であって、

セグメントの背面側に裏込材を加圧充填するために、加圧容器内の裏込材をジャッキにより圧力調整バネを介して押し出す構成の加圧充填機構を用いることを特徴とするシールド工法。

【請求項4】

請求項3記載のシールド工法であって、

1リング分のセグメントの背面側に裏込材を充填するために、その全周にわたって複数の充填口を該セグメントの周方向に分散配置するとともに、各充填口への裏込材の充填圧を各充填口の高さ位置に応じて設定して、下部に位置する充填口への充填圧を上部に位置する充填口への充填圧よりも高く設定することを特徴とするシールド工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−106609(P2010−106609A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−281192(P2008−281192)

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]