シールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法

【課題】カッタ駆動部を後退させることでシールドフレームの内部に形成されるスペースに、充填材を均一に注入することができるシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法を提供する。

【解決手段】カッタ駆動部4をシールドフレーム2に対して後退させながらカッタ5を回転させると共にカッタ5に設けられたノズル34から充填材を噴射することで、充填材をシールドフレーム2の内部の隔壁3よりも前方に形成されるスペース33に略均一に充填し、固化壁43を形成するようにした。なお、カッタ5を回転させることによるカッタ駆動部4のローリングは、ローリング防止機構35によって押さえられる。

【解決手段】カッタ駆動部4をシールドフレーム2に対して後退させながらカッタ5を回転させると共にカッタ5に設けられたノズル34から充填材を噴射することで、充填材をシールドフレーム2の内部の隔壁3よりも前方に形成されるスペース33に略均一に充填し、固化壁43を形成するようにした。なお、カッタ5を回転させることによるカッタ駆動部4のローリングは、ローリング防止機構35によって押さえられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入して双方の掘進機により構築されたトンネル同士を接合する工事に用いられるシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法に関する。

【背景技術】

【0002】

二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入して双方の掘進機により構築されたトンネル同士を接合する方法が知られている(特許文献1等)。

【0003】

この方法は、図12(a)に示すように、互いに対向して掘進される受入側のシールド掘進機1xと挿入側のシールド掘進機1yとが所定距離まで近付いたなら、図12(b)に示すように、受入側のシールド掘進機1xのカッタ5に設けられたオーバカッタ30を径方向内方に引き込み、隔壁3を有するカッタ駆動部4を後退させてカッタ5をシールドフレーム2の内部に引き込み、カッタ5の前方に形成されたスペース33に充填材(固化剤)を充填して固化壁43を形成し、固化壁43を挿入側のシールド掘進機1yが掘削することで、その挿入側のシールド掘進機1yの前部を受入側のシールド掘進機1xのシールドフレーム2に挿入させ、双方のシールド掘進機1x、1yのシールドフレーム2同士を接続させるようにしている。

【0004】

【特許文献1】特開2005−226360号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記固化壁43は、地山の崩落を防止するという重要な役割を果たすため、均一の強度に形成されることが望まれるところ、これを実現するには、上記充填材を上記スペース33に均一に注入する必要がある。すなわち、上記充填材をスペース33に偏らせて注入すると、固化壁43の強度が不均一となって部分的に弱い部位が生じてしまい、好ましくない。殊に、土圧・水圧の高い地山、例えば大深度掘進や海底掘進等では問題が生じ易い。

【0006】

しかし乍ら、この点に関し、従来の受入側のシールド掘進機1xによるトンネル接合方法及び地中接合用シールド掘進機は、何等工夫がなされていなかった。

【0007】

そこで、本発明の目的は、カッタ駆動部を後退させることでシールドフレームの内部に形成されるスペースに、充填材を均一に注入することができるシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために第1の発明は、二台のシールド掘進機を対向して掘進させ、双方の掘進機により構築されたトンネル同士を接合するため、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入するシールド掘進機によるトンネル接合方法であって、上記受入側掘進機を、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタと、該カッタに設けられ充填材を噴射するノズルとから構成し、上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射するようにしたものである。

【0009】

上記ノズルから噴射された充填材により、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに、上記挿入側掘進機によって掘削される固化壁を形成するようにしてもよい。

【0010】

第2の発明は、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタとを備えた地中接合用シールド掘進機であって、上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填材を噴射するために、上記カッタにノズルを設けたものである。

【0011】

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタ駆動部が上記シールドフレームに対して回転することを防止するためのローリング防止機構を備えることが好ましい。

【0012】

上記ローリング防止機構が、上記カッタ駆動部に設けられ上記シールドフレームの軸方向に沿って延出して形成されたガイドレールと、上記シールドフレームの内周面に設けられ上記ガイドレールに係合する係合片とからなることが好ましい。

【0013】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタを回転させると共に上記ノズルから充填材を噴射させるための制御部を備えることが好ましい。

【0014】

上記ノズルが、上記カッタに径方向に間隔を隔てて複数設けられることが好ましい。

【0015】

第3発明に係る地中接合用シールド掘進機の使用方法は、上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射することで、その充填材を上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填し、そのスペースに固化壁を形成するようにしたものである。

【発明の効果】

【0016】

本発明に係るシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法によれば、カッタ駆動部を後退させることでシールドフレームの内部に形成されるスペースに、充填材を均一に注入することができる。

【発明を実施するための最良の形態】

【0017】

本発明の好適実施形態を添付図面を用いて説明する。

【0018】

本実施形態に係る地中接合用シールド掘進機は、二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入し、双方の掘進機により構築されたトンネル同士を接合するシールド掘進機によるトンネル接合方法に用いられる受入側の掘進機である。

【0019】

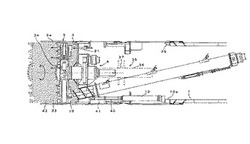

図1に示すように、この地中接合用シールド掘進機1は、筒状のシールドフレーム2と、シールドフレーム2の内部に軸方向に移動可能に設けられシールドフレーム2の内部を前後に仕切る隔壁3を有するカッタ駆動部4と、カッタ駆動部4に設けられカッタ駆動部4によって回転されて切羽を切削するカッタ5とを備えている。

【0020】

シールドフレーム2は、夫々筒状に形成された前胴2aと後胴2bとが、周方向に間隔を隔てて複数配置された中折れジャッキ6(図3参照)を介して屈曲可能に接続されて構成されている。図1に示すように、後胴2bの内部には、後胴2bの内周面に沿ってセグメント7をリング状に組み付けるためのエレクタ8が設けられている。後胴2bの内周面に取り付けられたリングガーダ9には、セグメント7に反力を取って地中接合用シールド掘進機1を前進させるためのシールドジャッキ10が、周方向に間隔を隔てて複数(図3参照)設けられている。後胴2bの後部内周面には、セグメント7の外周面と後胴2bの内周面との間をシールするためのテールシール11が設けられている。

【0021】

カッタ駆動部4は、図1に示すように、前胴2aの内周面に軸方向にスライド可能に装着された筒状のスライドリング12と、スライドリング12の内周面に前胴2aの内部を前後に仕切るように設けられた隔壁3と、カッタ5を回転駆動するための駆動機構13とから主に構成されている。駆動機構13は、カッタ5の回転軸14に設けられた駆動ギヤ15と、駆動ギヤ15に噛合するピニオン16と、ピニオン16を回転させるモータ17とからなる。回転軸14の後部には、カッタ5に設けられたコピーカッタ32やオーバカッタ30のジャッキ(31等)の作動油と、カッタ5に設けられたノズル34(図2)から噴射される充填材とを、坑内から供給するためのロータリージョイント18が設けられている。

【0022】

隔壁3には、隔壁3の前方のカッタ室19内の掘削土砂を坑内に搬送するための土砂搬送手段としてスクリューコンベヤ20が設けられている。なお、スクリューコンベヤ20の代わりに送排泥管を隔壁3に設けてもよい。また、隔壁3には、カッタ室19に後述する充填材を注入するためのノズル21が設けられている。ノズル21は、本実施形態では、図2に示すように、隔壁3の上部に二個、下部に二個の計四個設けられているが、この個数・配置に限定されることはない。

【0023】

図1に戻って、スライドリング12の後端には、ボルトナットによって推力伝達部材22が取り付けられている。推力伝達部材22は、中折れジャッキ6の一端が装着される固定金具23に、ボルトナットによって取り付けられ、固定金具23は、前胴2aに固定されたアンカー金具24に、ボルトナットによって取り付けられている。これにより、カッタ駆動部4が前胴2aに対して軸方向に移動することが防止され、シールドジャッキ10によって後胴2bに加わる推力が、中折れジャッキ6、固定金具23及び推力伝達部材22を介してカッタ駆動部4に伝達される。

【0024】

推力伝達部材22及び前胴2aには、推力伝達部材22を貫通して前胴2aにまで至る穴が形成されており、穴には荷重伝達部材25が挿通されている。荷重伝達部材25により、カッタ駆動部4が前胴2aに対して周方向に回動することが防止され、カッタ5の回転によってカッタ駆動部4に生じる反トルクが支持される。

【0025】

また、通常掘進時に、カッタ5の回転によってカッタ駆動部4に生じる反トルクは、図3、図4(a)及び図4(b)に示すように、カッタ駆動部4と前胴2aとの間に介設された第1廻止部材60と、前胴2aと後胴2bとの間に介設された第2廻止部材70とによって、前胴2a及び後胴2bに伝達され、通常のシールド掘進機と同様の荷重伝達(トルク伝達)となる。

【0026】

第1廻止部材60は、カッタ駆動部4に取り付けられ前胴2aの軸方向後方に延出された第1係合棹61と、第1係合棹61を周方向の左右から挟むようにして前胴2aの内周面に取り付けられた第1廻止片62とからなる。第2廻止部材70は、後胴2bの前端部(中折れすべく前胴2aに差し込まれた部分)に取り付けられ軸方向前方に延出された第2係合棹71と、第2係合棹71を周方向の左右から挟むようにして前胴2aの内周面に取り付けられた第2廻止片72とからなる。

【0027】

なお、これら第1及び第2廻止部材60、70は、図1に示す通常掘進時にカッタ駆動部4の廻り止めを行うものであり、図6以降に示す充填材噴射時にカッタ5を回転させながらカッタ駆動部4を後退させるときには、カッタ駆動部4が図8の位置まで後退するまでに、後退の邪魔にならないように取り外される。

【0028】

カッタ5は、図1及び図2に示すように、回転軸14に取り付けられたカッタスポーク26と、カッタスポーク26に装着されたビット27とから主に構成されている。カッタスポーク26は、図例では回転軸14の周方向に等間隔を隔てて三本設けられているが、この本数・間隔に限定されるものではない。各カッタスポーク26の先端は、弧状の接続片28によって接続されており、接続片28にも、ビット27が装着されている。なお、接続片28は省略可能である。

【0029】

カッタスポーク26は、回転軸14に固定された筒状のスポーク本体29と、スポーク本体29にスライド可能に挿入されたオーバカッタ30と、オーバカッタ30をスライドさせるためのジャッキとを備えている。図1の下側のオーバカッタ30はジャッキが内蔵されたタイプであり、図1の上側のオーバカッタ30はジャッキ31が別体のタイプである。図1の上側のオーバカッタ30には、ジャッキが内蔵されたコピーカッタ32が、径方向にスライド可能に収容されている。コピーカッタ32は、カーブ掘進時にカーブの内側を余掘りするため、カッタ5の回転に応じて適宜突出・没入されるものである。

【0030】

スポーク本体29の長さは、その先端が正面から見て前胴2a(シールドフレーム2)の内方に位置するように設定されており、オーバカッタ30を径方向内方に移動させたとき、オーバカッタ30の先端が正面から見て前胴2aの内方に位置するようになっている。オーバカッタ30は、通常掘進時には、その先端が正面から見て前胴2aの外周面に一致する位置にスライド保持され、挿入側の掘進機と接合するときには、上記先端が正面から見て前胴2aの内方となる位置にスライドされる。

【0031】

カッタ5には、カッタ5を回転させながらカッタ駆動部4を前胴2aに対して後退させるとき、前胴2aの内部においてカッタ駆動部4の前方に形成されるスペース33(図6)に充填材を噴射するためのノズル34が設けられている。ノズル34は、図1及び図2に示すように、カッタ5の径方向に間隔を隔てて複数(三カ所)設けられている。但し、この配置・個数に限定されるものではない。なお、カッタ駆動部4を前胴2aに対して後退させるとき、この後退に連動させて、カッタ5を回転させると共にノズル34、21から充填材を噴射させるための制御部を設けてもよい。

【0032】

制御部は、カッタ駆動部4の後退と充填材の噴射とを連動させる際に、例えば、ノズル34、21から噴射される充填材の注入圧力を、シールドジャッキ10の戻し圧力と同圧又はその戻し圧力以上の圧力とすることで、ノズル32、21から噴射された充填材がカッタ5による地山切削面である切羽の後方の空間に充満された状態を保つようにして、カッタ駆動部4を略直立状態で引き戻すようにしてもよい。或いは、ノズル34、21から噴射される充填材の注入量を、シールドジャッキ10の戻し油量に相関させて決定することで、同様に切羽の後方の空間に充填材が充満された状態を保って、カッタ駆動部4を略直立状態で引き戻すようにしてもよい。

【0033】

図1及び図3に示すように、カッタ駆動部4とシールドフレーム2(後胴2b)との間には、カッタ5を回転させながらカッタ駆動部4をシールドフレーム2に対して後退させるとき、カッタ駆動部4がシールドフレーム2に対して回転することを防止するためのローリング防止機構35が設けられている。ローリング防止機構35は、カッタ駆動部4に設けられシールドフレーム2の軸方向に沿って延出して形成されたガイドレール36と、シールドフレーム2の内周面に設けられガイドレール36に係合する係合片37とからなる。

【0034】

ガイドレール36は、断面矩形状の角柱からなり、中折れジャッキ6よりも径方向外側に左右一対配置されている。これにより、中折れジャッキ6よりも径方向内方に形成される作業空間が犠牲にならず、且つカッタ5の回転によってカッタ駆動部4に生じる反トルクが効率良く支持されることになる。係合片37は、ガイドレール36の上面に当接する係合片37と、ガイドレール36の下面に当接する係合片37とからなる。なお、図例とは逆に、シールドフレーム2にガイドレール36を設け、カッタ駆動部4に係合片37を設けてローリング防止機構35を構成してもよい。

【0035】

以上の構成からなる地中接合用シールド掘進機1の使用方法、すなわち地中接合用シールド掘進機1によるトンネル接合方法を説明する。

【0036】

図1に示すように、本実施形態に係る地中接合用シールド掘進機1(受入側掘進機)は、これに対向して掘進して来る挿入側のシールド掘進機が所定距離まで近付くまでは、オーバカッタ30をその先端が正面から見てシールドフレーム2の外周面に一致する位置に固定した状態で通常の掘進を行う。なお、カーブ掘進するときには、コピーカッタ32をオーバカッタ30の先端から適宜出没させ、カーブの内側の地山を余掘りする。

【0037】

挿入側(相手側)の掘進機が所定距離まで近付いたなら、本実施形態に係る受入側の地中接合用シールド掘進機1の掘進を停止し、図5に示すようにオーバカッタ30を径方向内方に引き込んで、オーバカッタ30の先端が正面から見てシールドフレーム2の内方に位置するようにする。エレクタ8(図1)を撤去する。図5に示すように、中折れ部38(後胴2bの先端と前胴2aのアンカー金具24との当接部)を溶接固定し、中折れジャッキ6の取り外しに備える。後胴2bとセグメント7との間に、これらを固定する金具39を設け、シールドフレーム2の後退を防止する。

【0038】

カッタ駆動部4の後部とシールドジャッキ10の前部(ヘッド)との間に、第1スペーサロッド40と第2スペーサロッド41とを直列に介設し、シールドジャッキ10をリングガーダ9に固定しているボルト42を撤去してシールドジャッキ10を後胴2bから切り離し、推力伝達部材22、固定金具23及び中折れジャッキ6を撤去する。これにより、隔壁3に加わる土圧・水圧が、第1、第2スペーサロッド40、41及びシールドジャッキ10を介し、セグメント7に支持される。なお、シールドジャッキ10は伸長状態としておく。

【0039】

次に、シールドジャッキ10を固定するのであるが、その固定方法としては、事前にシールドジャッキ10のシュー10aとセグメント7とを固定してもよいし、或いはセグメント7とテールフレーム(後胴2bの後部)とを固定し、シュー10aとテールフレームとを固定してもよい。その後、図6に示すように、シールドジャッキ10を収縮させることで、カッタ駆動部4を図中右方に引き込ませて後退させる。カッタ駆動部4を後退させている間、カッタ5を回転させると共にノズル34、21から充填材を噴射する。これにより、前胴2aの内部の隔壁3よりも前方に形成されるスペース33のうち、カッタ5よりも前方の部分にはノズル34から充填材が螺旋状に振り撒かれて略均一に注入されると共にノズル21からカッタ室19に噴射された充填材はカッタ5の回転により攪拌されるので、スペース33に略均一の強度の固化壁43が形成される。

【0040】

詳しくは、カッタ5のノズル34から噴射された充填材は、ノズル34が図2に示すようにカッタ5の径方向に間隔を隔てて複数(三個)配置されているため、各ノズル34からカッタ5の後退によってカッタ5よりも前方に形成されるスペースに向けて、大径螺旋状、中径螺旋状、小径螺旋状に夫々噴射される(振り撒かれる)。また、隔壁3のノズル21から噴射された充填材は、隔壁3とカッタ5との間のカッタ室19内に充填される。この結果、充填材が上記スペース33に略均一に注入されるのである。なお、カッタ5にカッタ室19側に向けたノズルを追加してもよい。

【0041】

ノズル34、21から噴射される充填材の量は、前述の制御部によりカッタ駆動部4の後退によって隔壁3の前方に形成されるスペース33の容積に合わせてこれと同等或いはこれよりも多少多めになるように制御されるため、スペース33に空隙が発生することはなく、カッタ駆動部4(隔壁3)の後退によって拡大するスペース33が充填材によって常に充満された状態で、カッタ駆動部4が後退するようになっている。なお、一時的に、カッタ5を回転させることなく、及び/又は、カッタ駆動部4を後退させることなく、ノズル34、21から充填材を噴射しても構わない。

【0042】

また、ノズル34からカッタ5の前方に噴射された充填材がカッタ5の後方にも回り込むことを考慮すると、ノズル21を省略することも可能である。また、カッタ5に設けられたノズル34から前方に充填材を噴射することで、その吐出圧によりカッタ駆動部4が後退することになる。

【0043】

ところで、カッタ5を回転させながらカッタ駆動部4を後退させると、カッタ5の回転によって生じる反トルクによってカッタ駆動部4がシールドフレーム2の軸廻りに回転しようとするところ、このようなカッタ駆動部4の回転(ローリング)は、図3、図5〜図8に示すローリング防止機構35によって抑えられる。すなわち、カッタ駆動部4の後退時には、そのカッタ駆動部4に設けられたガイドレール36がシールドフレーム2に設けられた係合片37を滑ることで、カッタ駆動部4のローリングが防止される。

【0044】

また、図3に示すように、ガイドレール36が中折れジャッキ6よりも径方向外側にシールドフレーム2の内周面に近接させて配置されているため、カッタ駆動部4に生じる上記反トルクを支持するためのモーメントの腕の長さを略最大とすることができ、上記反トルクを効率よく押さえることができる。また、中折れジャッキ6よりも径方向内方に形成される作業空間が犠牲にならない。なお、ガイドレール36、係合片37の設置位置・個数は図3のものに限られず、シールドフレーム2の周方向に間隔を隔てて二個以上でもよく、中折れジャッキ6の内方でも構わない。

【0045】

また、本実施形態では、通常掘進時(図1)のカッタ駆動部4の廻り止めを第1及び第2廻止部材60、70(図3、図4)で行うようにし、カッタ駆動部4の後退時(図5〜図8)の廻り止めをローリング防止機構35(図3)で行うようにしたが、いずれか一方のみを設けて兼用させても構わない。また、各部品の上下左右の入れ替え、数量の増減等は、適宜変更できることは勿論である。

【0046】

図6に示すように、シールドジャッキ10がフルストローク収縮したならば、各シールドジャッキ10に取り付けた第1スペーサロッド40を順次取り外してシールドジャッキ10を伸長させ、図7に示すようにシールドジャッキ10の前端(ヘッド)を第2スペーサロッド41に当接(係合)させた状態とする。かかる作業を複数のシールドジャッキ10について順番に行うことで、作業前及び作業後のシールドジャッキ10によって、隔壁3に加わる土圧・水圧が支持される。

【0047】

その後、図8に示すように、シールドジャッキ10を収縮させてカッタ駆動部4を引き込んで後退させ、このときカッタ5を回転させてノズル34、21(図2)から充填材を前回と同様に噴射する。なお、カッタ5の回転方向を切り換えてもよい。

【0048】

以上の作業により、前胴2aの内部の隔壁3よりも前方に形成されるスペース33のうち、カッタ5よりも前方の部分にはノズル34から充填材が螺旋状に振り撒かれて略均一に注入されると共にノズル21からカッタ室19に噴射された充填材はカッタ5の回転により攪拌されるので、スペース33に略均一の強度の固化壁43が形成される。かかる固化壁43は、図示しない相手側(挿入側)の掘進機のカッタによって掘削される際に、安定した止水性能を発揮できる。よって、通常の条件下での地中接合はもとより、土圧・水圧の高い条件下、例えば大深度掘進や海底掘進等での地中接合に好適となる。

【0049】

本発明の別の実施形態を図9〜図11に示す。

【0050】

この変形実施形態は、シールド掘進機1自体は前実施形態のものと同じであり、そのカッタ駆動部4の後退のさせ方が異なるものである。よって、地中接合用シールド掘進機1については、前実施形態と同一の構成要素に同一の符号を付して説明を省略し、カッタ駆動部4の後退方法についてのみ説明する。

【0051】

図9に示すように、エレクタ8を撤去した後、スクリューコンベヤ20とセグメント7を金具50で固定することで、カッタ駆動部4の軸方向の位置を固定する。これにより、隔壁3に加わる土圧・水圧は、スクリューコンベヤ20を介してセグメント7に支持されることになる。このとき、シールドジャッキ10は多少伸長させた状態としておく。

【0052】

中折れ部38(後胴2bの先端と前胴2aのアンカー金具24との当接部)を溶接固定し、図10に示すように、推力伝達部材22、固定金具23及び中折れジャッキ6を撤去して、カッタ駆動部4を前胴2aから切り離す。シールドジャッキ10を伸長させ、シールドフレーム2(前胴2a及び後胴2b)を、カッタ駆動部4に対して前進させる。なお、予めオーバカッタ30を前胴2aの径方向内方の位置に収縮させておくことは勿論である。

【0053】

図11に示すように、後胴2bとセグメント7とを金具39で固定し、シールドフレーム2の後退を防止する。図10に戻って、シールドジャッキ10の前端(ヘッド)とカッタ駆動部4との間にスペーサロッド51を介設し、シールドジャッキ10をリングガーダ9に固定しているボルト42を撤去してシールドジャッキ10を後胴2bから切り離し、スクリューコンベヤ20とセグメント7を固定している金具50を取り外す。そして、シールドジャッキ10を固定するのであるが、その固定方法としては、事前にシールドジャッキ10のシュー10aとセグメント7とを固定してもよいし、或いはセグメント7とテールフレーム(後胴2bの後部)とを固定し、シュー10aとテールフレームとを固定してもよい。

【0054】

図11に示すように、シールドジャッキ10を収縮させてカッタ駆動部4を引き込んで後退させ、同時にカッタ5を回転させてノズル34、21(図2)から充填材を噴射する。

【0055】

この変形実施形態によっても、前述した実施形態と同様の作用・効果を奏する。更に、この変形実施形態では、充填材を噴射するときにおけるカッタ駆動部4の後退を前実施形態の後退方法のように一旦停止させる必要がないので、シールドフレーム2内の隔壁3より前方のスペース33に螺旋状に噴射される充填材の噴射・充填が途切れることはなく、充填材をより均一に充填でき、固化壁43の強度がより均一となり得る。

【0056】

また、この変形実施形態では、図9から図10に示すようにシールドフレーム2をカッタ駆動部4に対して前進させる工程も含むが、請求項1の「カッタ駆動部をシールドフレームの軸方向後方に移動させる」という概念には、カッタ駆動部4自体を移動させずシールドフレーム2を移動させることによって相対的にカッタ駆動部4がシールドフレーム2の軸方向後方に移動する概念も含まれるので、この変形実施形態も請求項1に係る発明の実施形態となる。

【図面の簡単な説明】

【0057】

【図1】本発明の好適実施形態を示す地中接合用シールド掘進機の側断面図である。

【図2】図1のII−II線断面図である。

【図3】図1のIII−III線断面図である。

【図4】(a)は図3のIVa線断面図、(b)は図3のIVb線断面図である。

【図5】図1に示す地中接合用シールド掘進機の使用方法、すなわちシールド掘進機によるトンネル接合方法の最初の工程を示す工程図である。

【図6】図5の次の工程図である。

【図7】図6の次の工程図である。

【図8】図7の次の工程図である。

【図9】本発明の変形実施形態に係るトンネル接合方法の最初の工程図である。

【図10】図9の次の工程図である。

【図11】図10の次の工程図である。

【図12】従来例としての、シールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法を示す説明図であり、(a)は最初の接合工程、(b)は次の接合工程を示す図である。

【符号の説明】

【0058】

1 地中接合用シールド掘進機

2 シールドフレーム

3 隔壁

4 カッタ駆動部

5 カッタ

33 スペース

34 ノズル

35 ローリング防止機構

36 ガイドレール

37 係合片

43 固化壁

【技術分野】

【0001】

本発明は、二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入して双方の掘進機により構築されたトンネル同士を接合する工事に用いられるシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法に関する。

【背景技術】

【0002】

二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入して双方の掘進機により構築されたトンネル同士を接合する方法が知られている(特許文献1等)。

【0003】

この方法は、図12(a)に示すように、互いに対向して掘進される受入側のシールド掘進機1xと挿入側のシールド掘進機1yとが所定距離まで近付いたなら、図12(b)に示すように、受入側のシールド掘進機1xのカッタ5に設けられたオーバカッタ30を径方向内方に引き込み、隔壁3を有するカッタ駆動部4を後退させてカッタ5をシールドフレーム2の内部に引き込み、カッタ5の前方に形成されたスペース33に充填材(固化剤)を充填して固化壁43を形成し、固化壁43を挿入側のシールド掘進機1yが掘削することで、その挿入側のシールド掘進機1yの前部を受入側のシールド掘進機1xのシールドフレーム2に挿入させ、双方のシールド掘進機1x、1yのシールドフレーム2同士を接続させるようにしている。

【0004】

【特許文献1】特開2005−226360号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記固化壁43は、地山の崩落を防止するという重要な役割を果たすため、均一の強度に形成されることが望まれるところ、これを実現するには、上記充填材を上記スペース33に均一に注入する必要がある。すなわち、上記充填材をスペース33に偏らせて注入すると、固化壁43の強度が不均一となって部分的に弱い部位が生じてしまい、好ましくない。殊に、土圧・水圧の高い地山、例えば大深度掘進や海底掘進等では問題が生じ易い。

【0006】

しかし乍ら、この点に関し、従来の受入側のシールド掘進機1xによるトンネル接合方法及び地中接合用シールド掘進機は、何等工夫がなされていなかった。

【0007】

そこで、本発明の目的は、カッタ駆動部を後退させることでシールドフレームの内部に形成されるスペースに、充填材を均一に注入することができるシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために第1の発明は、二台のシールド掘進機を対向して掘進させ、双方の掘進機により構築されたトンネル同士を接合するため、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入するシールド掘進機によるトンネル接合方法であって、上記受入側掘進機を、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタと、該カッタに設けられ充填材を噴射するノズルとから構成し、上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射するようにしたものである。

【0009】

上記ノズルから噴射された充填材により、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに、上記挿入側掘進機によって掘削される固化壁を形成するようにしてもよい。

【0010】

第2の発明は、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタとを備えた地中接合用シールド掘進機であって、上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填材を噴射するために、上記カッタにノズルを設けたものである。

【0011】

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタ駆動部が上記シールドフレームに対して回転することを防止するためのローリング防止機構を備えることが好ましい。

【0012】

上記ローリング防止機構が、上記カッタ駆動部に設けられ上記シールドフレームの軸方向に沿って延出して形成されたガイドレールと、上記シールドフレームの内周面に設けられ上記ガイドレールに係合する係合片とからなることが好ましい。

【0013】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタを回転させると共に上記ノズルから充填材を噴射させるための制御部を備えることが好ましい。

【0014】

上記ノズルが、上記カッタに径方向に間隔を隔てて複数設けられることが好ましい。

【0015】

第3発明に係る地中接合用シールド掘進機の使用方法は、上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射することで、その充填材を上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填し、そのスペースに固化壁を形成するようにしたものである。

【発明の効果】

【0016】

本発明に係るシールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法によれば、カッタ駆動部を後退させることでシールドフレームの内部に形成されるスペースに、充填材を均一に注入することができる。

【発明を実施するための最良の形態】

【0017】

本発明の好適実施形態を添付図面を用いて説明する。

【0018】

本実施形態に係る地中接合用シールド掘進機は、二台のシールド掘進機を対向して掘進させ、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入し、双方の掘進機により構築されたトンネル同士を接合するシールド掘進機によるトンネル接合方法に用いられる受入側の掘進機である。

【0019】

図1に示すように、この地中接合用シールド掘進機1は、筒状のシールドフレーム2と、シールドフレーム2の内部に軸方向に移動可能に設けられシールドフレーム2の内部を前後に仕切る隔壁3を有するカッタ駆動部4と、カッタ駆動部4に設けられカッタ駆動部4によって回転されて切羽を切削するカッタ5とを備えている。

【0020】

シールドフレーム2は、夫々筒状に形成された前胴2aと後胴2bとが、周方向に間隔を隔てて複数配置された中折れジャッキ6(図3参照)を介して屈曲可能に接続されて構成されている。図1に示すように、後胴2bの内部には、後胴2bの内周面に沿ってセグメント7をリング状に組み付けるためのエレクタ8が設けられている。後胴2bの内周面に取り付けられたリングガーダ9には、セグメント7に反力を取って地中接合用シールド掘進機1を前進させるためのシールドジャッキ10が、周方向に間隔を隔てて複数(図3参照)設けられている。後胴2bの後部内周面には、セグメント7の外周面と後胴2bの内周面との間をシールするためのテールシール11が設けられている。

【0021】

カッタ駆動部4は、図1に示すように、前胴2aの内周面に軸方向にスライド可能に装着された筒状のスライドリング12と、スライドリング12の内周面に前胴2aの内部を前後に仕切るように設けられた隔壁3と、カッタ5を回転駆動するための駆動機構13とから主に構成されている。駆動機構13は、カッタ5の回転軸14に設けられた駆動ギヤ15と、駆動ギヤ15に噛合するピニオン16と、ピニオン16を回転させるモータ17とからなる。回転軸14の後部には、カッタ5に設けられたコピーカッタ32やオーバカッタ30のジャッキ(31等)の作動油と、カッタ5に設けられたノズル34(図2)から噴射される充填材とを、坑内から供給するためのロータリージョイント18が設けられている。

【0022】

隔壁3には、隔壁3の前方のカッタ室19内の掘削土砂を坑内に搬送するための土砂搬送手段としてスクリューコンベヤ20が設けられている。なお、スクリューコンベヤ20の代わりに送排泥管を隔壁3に設けてもよい。また、隔壁3には、カッタ室19に後述する充填材を注入するためのノズル21が設けられている。ノズル21は、本実施形態では、図2に示すように、隔壁3の上部に二個、下部に二個の計四個設けられているが、この個数・配置に限定されることはない。

【0023】

図1に戻って、スライドリング12の後端には、ボルトナットによって推力伝達部材22が取り付けられている。推力伝達部材22は、中折れジャッキ6の一端が装着される固定金具23に、ボルトナットによって取り付けられ、固定金具23は、前胴2aに固定されたアンカー金具24に、ボルトナットによって取り付けられている。これにより、カッタ駆動部4が前胴2aに対して軸方向に移動することが防止され、シールドジャッキ10によって後胴2bに加わる推力が、中折れジャッキ6、固定金具23及び推力伝達部材22を介してカッタ駆動部4に伝達される。

【0024】

推力伝達部材22及び前胴2aには、推力伝達部材22を貫通して前胴2aにまで至る穴が形成されており、穴には荷重伝達部材25が挿通されている。荷重伝達部材25により、カッタ駆動部4が前胴2aに対して周方向に回動することが防止され、カッタ5の回転によってカッタ駆動部4に生じる反トルクが支持される。

【0025】

また、通常掘進時に、カッタ5の回転によってカッタ駆動部4に生じる反トルクは、図3、図4(a)及び図4(b)に示すように、カッタ駆動部4と前胴2aとの間に介設された第1廻止部材60と、前胴2aと後胴2bとの間に介設された第2廻止部材70とによって、前胴2a及び後胴2bに伝達され、通常のシールド掘進機と同様の荷重伝達(トルク伝達)となる。

【0026】

第1廻止部材60は、カッタ駆動部4に取り付けられ前胴2aの軸方向後方に延出された第1係合棹61と、第1係合棹61を周方向の左右から挟むようにして前胴2aの内周面に取り付けられた第1廻止片62とからなる。第2廻止部材70は、後胴2bの前端部(中折れすべく前胴2aに差し込まれた部分)に取り付けられ軸方向前方に延出された第2係合棹71と、第2係合棹71を周方向の左右から挟むようにして前胴2aの内周面に取り付けられた第2廻止片72とからなる。

【0027】

なお、これら第1及び第2廻止部材60、70は、図1に示す通常掘進時にカッタ駆動部4の廻り止めを行うものであり、図6以降に示す充填材噴射時にカッタ5を回転させながらカッタ駆動部4を後退させるときには、カッタ駆動部4が図8の位置まで後退するまでに、後退の邪魔にならないように取り外される。

【0028】

カッタ5は、図1及び図2に示すように、回転軸14に取り付けられたカッタスポーク26と、カッタスポーク26に装着されたビット27とから主に構成されている。カッタスポーク26は、図例では回転軸14の周方向に等間隔を隔てて三本設けられているが、この本数・間隔に限定されるものではない。各カッタスポーク26の先端は、弧状の接続片28によって接続されており、接続片28にも、ビット27が装着されている。なお、接続片28は省略可能である。

【0029】

カッタスポーク26は、回転軸14に固定された筒状のスポーク本体29と、スポーク本体29にスライド可能に挿入されたオーバカッタ30と、オーバカッタ30をスライドさせるためのジャッキとを備えている。図1の下側のオーバカッタ30はジャッキが内蔵されたタイプであり、図1の上側のオーバカッタ30はジャッキ31が別体のタイプである。図1の上側のオーバカッタ30には、ジャッキが内蔵されたコピーカッタ32が、径方向にスライド可能に収容されている。コピーカッタ32は、カーブ掘進時にカーブの内側を余掘りするため、カッタ5の回転に応じて適宜突出・没入されるものである。

【0030】

スポーク本体29の長さは、その先端が正面から見て前胴2a(シールドフレーム2)の内方に位置するように設定されており、オーバカッタ30を径方向内方に移動させたとき、オーバカッタ30の先端が正面から見て前胴2aの内方に位置するようになっている。オーバカッタ30は、通常掘進時には、その先端が正面から見て前胴2aの外周面に一致する位置にスライド保持され、挿入側の掘進機と接合するときには、上記先端が正面から見て前胴2aの内方となる位置にスライドされる。

【0031】

カッタ5には、カッタ5を回転させながらカッタ駆動部4を前胴2aに対して後退させるとき、前胴2aの内部においてカッタ駆動部4の前方に形成されるスペース33(図6)に充填材を噴射するためのノズル34が設けられている。ノズル34は、図1及び図2に示すように、カッタ5の径方向に間隔を隔てて複数(三カ所)設けられている。但し、この配置・個数に限定されるものではない。なお、カッタ駆動部4を前胴2aに対して後退させるとき、この後退に連動させて、カッタ5を回転させると共にノズル34、21から充填材を噴射させるための制御部を設けてもよい。

【0032】

制御部は、カッタ駆動部4の後退と充填材の噴射とを連動させる際に、例えば、ノズル34、21から噴射される充填材の注入圧力を、シールドジャッキ10の戻し圧力と同圧又はその戻し圧力以上の圧力とすることで、ノズル32、21から噴射された充填材がカッタ5による地山切削面である切羽の後方の空間に充満された状態を保つようにして、カッタ駆動部4を略直立状態で引き戻すようにしてもよい。或いは、ノズル34、21から噴射される充填材の注入量を、シールドジャッキ10の戻し油量に相関させて決定することで、同様に切羽の後方の空間に充填材が充満された状態を保って、カッタ駆動部4を略直立状態で引き戻すようにしてもよい。

【0033】

図1及び図3に示すように、カッタ駆動部4とシールドフレーム2(後胴2b)との間には、カッタ5を回転させながらカッタ駆動部4をシールドフレーム2に対して後退させるとき、カッタ駆動部4がシールドフレーム2に対して回転することを防止するためのローリング防止機構35が設けられている。ローリング防止機構35は、カッタ駆動部4に設けられシールドフレーム2の軸方向に沿って延出して形成されたガイドレール36と、シールドフレーム2の内周面に設けられガイドレール36に係合する係合片37とからなる。

【0034】

ガイドレール36は、断面矩形状の角柱からなり、中折れジャッキ6よりも径方向外側に左右一対配置されている。これにより、中折れジャッキ6よりも径方向内方に形成される作業空間が犠牲にならず、且つカッタ5の回転によってカッタ駆動部4に生じる反トルクが効率良く支持されることになる。係合片37は、ガイドレール36の上面に当接する係合片37と、ガイドレール36の下面に当接する係合片37とからなる。なお、図例とは逆に、シールドフレーム2にガイドレール36を設け、カッタ駆動部4に係合片37を設けてローリング防止機構35を構成してもよい。

【0035】

以上の構成からなる地中接合用シールド掘進機1の使用方法、すなわち地中接合用シールド掘進機1によるトンネル接合方法を説明する。

【0036】

図1に示すように、本実施形態に係る地中接合用シールド掘進機1(受入側掘進機)は、これに対向して掘進して来る挿入側のシールド掘進機が所定距離まで近付くまでは、オーバカッタ30をその先端が正面から見てシールドフレーム2の外周面に一致する位置に固定した状態で通常の掘進を行う。なお、カーブ掘進するときには、コピーカッタ32をオーバカッタ30の先端から適宜出没させ、カーブの内側の地山を余掘りする。

【0037】

挿入側(相手側)の掘進機が所定距離まで近付いたなら、本実施形態に係る受入側の地中接合用シールド掘進機1の掘進を停止し、図5に示すようにオーバカッタ30を径方向内方に引き込んで、オーバカッタ30の先端が正面から見てシールドフレーム2の内方に位置するようにする。エレクタ8(図1)を撤去する。図5に示すように、中折れ部38(後胴2bの先端と前胴2aのアンカー金具24との当接部)を溶接固定し、中折れジャッキ6の取り外しに備える。後胴2bとセグメント7との間に、これらを固定する金具39を設け、シールドフレーム2の後退を防止する。

【0038】

カッタ駆動部4の後部とシールドジャッキ10の前部(ヘッド)との間に、第1スペーサロッド40と第2スペーサロッド41とを直列に介設し、シールドジャッキ10をリングガーダ9に固定しているボルト42を撤去してシールドジャッキ10を後胴2bから切り離し、推力伝達部材22、固定金具23及び中折れジャッキ6を撤去する。これにより、隔壁3に加わる土圧・水圧が、第1、第2スペーサロッド40、41及びシールドジャッキ10を介し、セグメント7に支持される。なお、シールドジャッキ10は伸長状態としておく。

【0039】

次に、シールドジャッキ10を固定するのであるが、その固定方法としては、事前にシールドジャッキ10のシュー10aとセグメント7とを固定してもよいし、或いはセグメント7とテールフレーム(後胴2bの後部)とを固定し、シュー10aとテールフレームとを固定してもよい。その後、図6に示すように、シールドジャッキ10を収縮させることで、カッタ駆動部4を図中右方に引き込ませて後退させる。カッタ駆動部4を後退させている間、カッタ5を回転させると共にノズル34、21から充填材を噴射する。これにより、前胴2aの内部の隔壁3よりも前方に形成されるスペース33のうち、カッタ5よりも前方の部分にはノズル34から充填材が螺旋状に振り撒かれて略均一に注入されると共にノズル21からカッタ室19に噴射された充填材はカッタ5の回転により攪拌されるので、スペース33に略均一の強度の固化壁43が形成される。

【0040】

詳しくは、カッタ5のノズル34から噴射された充填材は、ノズル34が図2に示すようにカッタ5の径方向に間隔を隔てて複数(三個)配置されているため、各ノズル34からカッタ5の後退によってカッタ5よりも前方に形成されるスペースに向けて、大径螺旋状、中径螺旋状、小径螺旋状に夫々噴射される(振り撒かれる)。また、隔壁3のノズル21から噴射された充填材は、隔壁3とカッタ5との間のカッタ室19内に充填される。この結果、充填材が上記スペース33に略均一に注入されるのである。なお、カッタ5にカッタ室19側に向けたノズルを追加してもよい。

【0041】

ノズル34、21から噴射される充填材の量は、前述の制御部によりカッタ駆動部4の後退によって隔壁3の前方に形成されるスペース33の容積に合わせてこれと同等或いはこれよりも多少多めになるように制御されるため、スペース33に空隙が発生することはなく、カッタ駆動部4(隔壁3)の後退によって拡大するスペース33が充填材によって常に充満された状態で、カッタ駆動部4が後退するようになっている。なお、一時的に、カッタ5を回転させることなく、及び/又は、カッタ駆動部4を後退させることなく、ノズル34、21から充填材を噴射しても構わない。

【0042】

また、ノズル34からカッタ5の前方に噴射された充填材がカッタ5の後方にも回り込むことを考慮すると、ノズル21を省略することも可能である。また、カッタ5に設けられたノズル34から前方に充填材を噴射することで、その吐出圧によりカッタ駆動部4が後退することになる。

【0043】

ところで、カッタ5を回転させながらカッタ駆動部4を後退させると、カッタ5の回転によって生じる反トルクによってカッタ駆動部4がシールドフレーム2の軸廻りに回転しようとするところ、このようなカッタ駆動部4の回転(ローリング)は、図3、図5〜図8に示すローリング防止機構35によって抑えられる。すなわち、カッタ駆動部4の後退時には、そのカッタ駆動部4に設けられたガイドレール36がシールドフレーム2に設けられた係合片37を滑ることで、カッタ駆動部4のローリングが防止される。

【0044】

また、図3に示すように、ガイドレール36が中折れジャッキ6よりも径方向外側にシールドフレーム2の内周面に近接させて配置されているため、カッタ駆動部4に生じる上記反トルクを支持するためのモーメントの腕の長さを略最大とすることができ、上記反トルクを効率よく押さえることができる。また、中折れジャッキ6よりも径方向内方に形成される作業空間が犠牲にならない。なお、ガイドレール36、係合片37の設置位置・個数は図3のものに限られず、シールドフレーム2の周方向に間隔を隔てて二個以上でもよく、中折れジャッキ6の内方でも構わない。

【0045】

また、本実施形態では、通常掘進時(図1)のカッタ駆動部4の廻り止めを第1及び第2廻止部材60、70(図3、図4)で行うようにし、カッタ駆動部4の後退時(図5〜図8)の廻り止めをローリング防止機構35(図3)で行うようにしたが、いずれか一方のみを設けて兼用させても構わない。また、各部品の上下左右の入れ替え、数量の増減等は、適宜変更できることは勿論である。

【0046】

図6に示すように、シールドジャッキ10がフルストローク収縮したならば、各シールドジャッキ10に取り付けた第1スペーサロッド40を順次取り外してシールドジャッキ10を伸長させ、図7に示すようにシールドジャッキ10の前端(ヘッド)を第2スペーサロッド41に当接(係合)させた状態とする。かかる作業を複数のシールドジャッキ10について順番に行うことで、作業前及び作業後のシールドジャッキ10によって、隔壁3に加わる土圧・水圧が支持される。

【0047】

その後、図8に示すように、シールドジャッキ10を収縮させてカッタ駆動部4を引き込んで後退させ、このときカッタ5を回転させてノズル34、21(図2)から充填材を前回と同様に噴射する。なお、カッタ5の回転方向を切り換えてもよい。

【0048】

以上の作業により、前胴2aの内部の隔壁3よりも前方に形成されるスペース33のうち、カッタ5よりも前方の部分にはノズル34から充填材が螺旋状に振り撒かれて略均一に注入されると共にノズル21からカッタ室19に噴射された充填材はカッタ5の回転により攪拌されるので、スペース33に略均一の強度の固化壁43が形成される。かかる固化壁43は、図示しない相手側(挿入側)の掘進機のカッタによって掘削される際に、安定した止水性能を発揮できる。よって、通常の条件下での地中接合はもとより、土圧・水圧の高い条件下、例えば大深度掘進や海底掘進等での地中接合に好適となる。

【0049】

本発明の別の実施形態を図9〜図11に示す。

【0050】

この変形実施形態は、シールド掘進機1自体は前実施形態のものと同じであり、そのカッタ駆動部4の後退のさせ方が異なるものである。よって、地中接合用シールド掘進機1については、前実施形態と同一の構成要素に同一の符号を付して説明を省略し、カッタ駆動部4の後退方法についてのみ説明する。

【0051】

図9に示すように、エレクタ8を撤去した後、スクリューコンベヤ20とセグメント7を金具50で固定することで、カッタ駆動部4の軸方向の位置を固定する。これにより、隔壁3に加わる土圧・水圧は、スクリューコンベヤ20を介してセグメント7に支持されることになる。このとき、シールドジャッキ10は多少伸長させた状態としておく。

【0052】

中折れ部38(後胴2bの先端と前胴2aのアンカー金具24との当接部)を溶接固定し、図10に示すように、推力伝達部材22、固定金具23及び中折れジャッキ6を撤去して、カッタ駆動部4を前胴2aから切り離す。シールドジャッキ10を伸長させ、シールドフレーム2(前胴2a及び後胴2b)を、カッタ駆動部4に対して前進させる。なお、予めオーバカッタ30を前胴2aの径方向内方の位置に収縮させておくことは勿論である。

【0053】

図11に示すように、後胴2bとセグメント7とを金具39で固定し、シールドフレーム2の後退を防止する。図10に戻って、シールドジャッキ10の前端(ヘッド)とカッタ駆動部4との間にスペーサロッド51を介設し、シールドジャッキ10をリングガーダ9に固定しているボルト42を撤去してシールドジャッキ10を後胴2bから切り離し、スクリューコンベヤ20とセグメント7を固定している金具50を取り外す。そして、シールドジャッキ10を固定するのであるが、その固定方法としては、事前にシールドジャッキ10のシュー10aとセグメント7とを固定してもよいし、或いはセグメント7とテールフレーム(後胴2bの後部)とを固定し、シュー10aとテールフレームとを固定してもよい。

【0054】

図11に示すように、シールドジャッキ10を収縮させてカッタ駆動部4を引き込んで後退させ、同時にカッタ5を回転させてノズル34、21(図2)から充填材を噴射する。

【0055】

この変形実施形態によっても、前述した実施形態と同様の作用・効果を奏する。更に、この変形実施形態では、充填材を噴射するときにおけるカッタ駆動部4の後退を前実施形態の後退方法のように一旦停止させる必要がないので、シールドフレーム2内の隔壁3より前方のスペース33に螺旋状に噴射される充填材の噴射・充填が途切れることはなく、充填材をより均一に充填でき、固化壁43の強度がより均一となり得る。

【0056】

また、この変形実施形態では、図9から図10に示すようにシールドフレーム2をカッタ駆動部4に対して前進させる工程も含むが、請求項1の「カッタ駆動部をシールドフレームの軸方向後方に移動させる」という概念には、カッタ駆動部4自体を移動させずシールドフレーム2を移動させることによって相対的にカッタ駆動部4がシールドフレーム2の軸方向後方に移動する概念も含まれるので、この変形実施形態も請求項1に係る発明の実施形態となる。

【図面の簡単な説明】

【0057】

【図1】本発明の好適実施形態を示す地中接合用シールド掘進機の側断面図である。

【図2】図1のII−II線断面図である。

【図3】図1のIII−III線断面図である。

【図4】(a)は図3のIVa線断面図、(b)は図3のIVb線断面図である。

【図5】図1に示す地中接合用シールド掘進機の使用方法、すなわちシールド掘進機によるトンネル接合方法の最初の工程を示す工程図である。

【図6】図5の次の工程図である。

【図7】図6の次の工程図である。

【図8】図7の次の工程図である。

【図9】本発明の変形実施形態に係るトンネル接合方法の最初の工程図である。

【図10】図9の次の工程図である。

【図11】図10の次の工程図である。

【図12】従来例としての、シールド掘進機によるトンネル接合方法、地中接合用シールド掘進機及びその使用方法を示す説明図であり、(a)は最初の接合工程、(b)は次の接合工程を示す図である。

【符号の説明】

【0058】

1 地中接合用シールド掘進機

2 シールドフレーム

3 隔壁

4 カッタ駆動部

5 カッタ

33 スペース

34 ノズル

35 ローリング防止機構

36 ガイドレール

37 係合片

43 固化壁

【特許請求の範囲】

【請求項1】

二台のシールド掘進機を対向して掘進させ、双方の掘進機により構築されたトンネル同士を接合するため、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入するシールド掘進機によるトンネル接合方法であって、

上記受入側掘進機を、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタと、該カッタに設けられ充填材を噴射するノズルとから構成し、

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射するようにしたことを特徴とするシールド掘進機によるトンネル接合方法。

【請求項2】

上記ノズルから噴射された充填材により、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに、上記挿入側掘進機によって掘削される固化壁を形成するようにした請求項1に記載のシールド掘進機によるトンネル接合方法。

【請求項3】

筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタとを備えた地中接合用シールド掘進機であって、

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填材を噴射するために、上記カッタにノズルを設けたことを特徴とする地中接合用シールド掘進機。

【請求項4】

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタ駆動部が上記シールドフレームに対して回転することを防止するためのローリング防止機構を備えた請求項3に記載の地中接合用シールド掘進機。

【請求項5】

上記ローリング防止機構が、上記カッタ駆動部に設けられ上記シールドフレームの軸方向に沿って延出して形成されたガイドレールと、上記シールドフレームの内周面に設けられ上記ガイドレールに係合する係合片とからなる請求項4に記載の地中接合用シールド掘進機。

【請求項6】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタを回転させると共に上記ノズルから充填材を噴射させるための制御部を備えた請求項3〜5のいずれかに記載の地中接合用シールド掘進機。

【請求項7】

上記ノズルが、上記カッタに径方向に間隔を隔てて複数設けられた請求項3〜6のいずれかに記載の地中接合用シールド掘進機。

【請求項8】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射することで、その充填材を上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填し、そのスペースに固化壁を形成するようにした請求項3〜7のいずれかに記載の地中接合用シールド掘進機の使用方法。

【請求項1】

二台のシールド掘進機を対向して掘進させ、双方の掘進機により構築されたトンネル同士を接合するため、一方の受入側掘進機の前部に他方の挿入側掘進機の前部を挿入するシールド掘進機によるトンネル接合方法であって、

上記受入側掘進機を、筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタと、該カッタに設けられ充填材を噴射するノズルとから構成し、

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射するようにしたことを特徴とするシールド掘進機によるトンネル接合方法。

【請求項2】

上記ノズルから噴射された充填材により、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに、上記挿入側掘進機によって掘削される固化壁を形成するようにした請求項1に記載のシールド掘進機によるトンネル接合方法。

【請求項3】

筒状のシールドフレームと、該シールドフレームの内部に軸方向に移動可能に設けられ上記シールドフレームの内部を前後に仕切る隔壁を有するカッタ駆動部と、該カッタ駆動部に設けられ該カッタ駆動部によって回転されて切羽を切削するカッタとを備えた地中接合用シールド掘進機であって、

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填材を噴射するために、上記カッタにノズルを設けたことを特徴とする地中接合用シールド掘進機。

【請求項4】

上記カッタを回転させながら上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタ駆動部が上記シールドフレームに対して回転することを防止するためのローリング防止機構を備えた請求項3に記載の地中接合用シールド掘進機。

【請求項5】

上記ローリング防止機構が、上記カッタ駆動部に設けられ上記シールドフレームの軸方向に沿って延出して形成されたガイドレールと、上記シールドフレームの内周面に設けられ上記ガイドレールに係合する係合片とからなる請求項4に記載の地中接合用シールド掘進機。

【請求項6】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させるとき、上記カッタを回転させると共に上記ノズルから充填材を噴射させるための制御部を備えた請求項3〜5のいずれかに記載の地中接合用シールド掘進機。

【請求項7】

上記ノズルが、上記カッタに径方向に間隔を隔てて複数設けられた請求項3〜6のいずれかに記載の地中接合用シールド掘進機。

【請求項8】

上記カッタ駆動部を上記シールドフレームの軸方向後方に移動させながら上記カッタを回転させると共に上記ノズルから充填材を噴射することで、その充填材を上記シールドフレームの内部において上記カッタ駆動部の上記隔壁よりも前方に形成されるスペースに充填し、そのスペースに固化壁を形成するようにした請求項3〜7のいずれかに記載の地中接合用シールド掘進機の使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−31695(P2008−31695A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−204888(P2006−204888)

【出願日】平成18年7月27日(2006.7.27)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月27日(2006.7.27)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000213297)中部電力株式会社 (811)

【Fターム(参考)】

[ Back to top ]