シールド掘進機のテールシール充填装置

【課題】シールド掘進機の立坑からの発進時にエントランスパッキンを傷める虞が無く、掘進機本体の前進に応じてセグメントの充填穴にホースを繋ぎ替える必要がないシールド掘進機のテールシール充填装置を提供する。

【解決手段】前段テールシール9aと中段テールシール9bとを連結する連結部材18と、連結部材18に設けられ、一端に前段テールシール9aの前方に開口された入口19aを有し他端に中段テールシール9bの後方に開口された出口19bを有する充填材用管19と、充填材用管19の入口19aに繋げてシールドフレーム2の板厚内に設けられた充填材用通路20とを備え、充填材用通路20及び充填材用管19により、中段テールシール9bと後段テールシール9cとの間の空間10yに充填材を充填する。

【解決手段】前段テールシール9aと中段テールシール9bとを連結する連結部材18と、連結部材18に設けられ、一端に前段テールシール9aの前方に開口された入口19aを有し他端に中段テールシール9bの後方に開口された出口19bを有する充填材用管19と、充填材用管19の入口19aに繋げてシールドフレーム2の板厚内に設けられた充填材用通路20とを備え、充填材用通路20及び充填材用管19により、中段テールシール9bと後段テールシール9cとの間の空間10yに充填材を充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テールフレームの内周面に取り付けられた複数列のテールシール同士の間に、充填材を充填するシールド掘進機のテールシール充填装置に関する。

【背景技術】

【0002】

図8はシールド掘進機の側断面図である。

【0003】

シールド掘進機1は、筒状に形成されたシールドフレーム2を有する掘進機本体3を備え、掘進機本体3は、シールドフレーム2内を前後に仕切る隔壁4と、隔壁4に回転可能に設けられ駆動装置(図示せず)によって回転駆動されるカッタ5と、シールドフレーム2内にてセグメント6をリング状に組み立てるエレクタ(図示せず)と、シールドフレーム2の内周面に複数設けられ既設のセグメント6に反力を取って掘進機本体3を前進させるシールドジャッキ7とを有している。

【0004】

シールドフレーム2のテール部には、筒状のテールフレーム8が備えられており、テールフレーム8の内周面には、既設セグメント6とテールフレーム8との間を止水するテールシール9が、軸方向に間隔を隔てて複数列(図8では3列)配設されている。各テールシール9a、9b、9cの間の、テールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10x、10yには、止水効果を高めるため充填材が充填される。

【0005】

従来、充填材の充填は、次のようにして行っていた(特許文献1〜3参照)。

【0006】

(1)シールドフレーム2及びテールフレーム8の外周面に充填管11を配設し、この充填管11を介して上記各空間10x、10yに充填材を充填する。充填管11は、シールドフレーム2の内外周面を貫通する充填材注入部11aと、テールフレーム8の内外周面を貫通する充填材排出部11bとを有する。(2)セグメント6にその内外周面を貫通する充填穴12を設け、この充填穴12を介して上記各空間10x、10yに充填材を充填する。(3)上記(1)及び(2)を併用する。

【0007】

【特許文献1】特開平6−173586号公報

【特許文献2】特開平6−229197号公報

【特許文献3】特開平8−333991号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記(1)の手法では、シールドフレーム2の外周面に充填管11が突出するため、その充填管11が、シールド掘進機1が立坑から発進する際に立坑の発進口に設けられたエントランスパッキンと干渉し、エントランスパッキンを傷める可能性がある。

【0009】

上記(2)の手法では、掘進機本体3の前進に応じて上記空間10x、10yを区画するセグメント6が後方にずれるため、充填材のホースを次のセグメント6の充填穴12に繋ぎ替える必要があり、手間がかかる。特に大口径のシールド掘進機では、トンネル内の高い位置に組み込まれたセグメント6の充填穴12にホースを繋ぎ込む作業が困難であった。また、充填穴12を塞ぐ処置も必要となる。

【0010】

上記(3)の手法では、上述した双方の問題が生じる。

【0011】

そこで、本発明の目的は、シールド掘進機の立坑からの発進時にエントランスパッキンを傷める虞が無く、掘進機本体の前進に応じてセグメントの充填穴にホースを繋ぎ替える必要がないシールド掘進機のテールシール充填装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明は、筒状のシールドフレームのテール部にそのシールドフレームよりも板厚を薄く形成されたテールフレームと、該テールフレームの内周面に軸方向に間隔を隔てて複数列配設され、夫々、既設セグメントの外周面に接触するテールシールとを有し、各テールシールと上記テールフレームの内周面と上記既設セグメントの外周面とで区画された空間に充填材を充填するシールド掘進機のテールシール充填装置であって、前列のテールシールとそれより後列のテールシールとを連結する連結部材と、該連結部材に備えられ、一端に前列のテールシールの前方に開口された入口を有し他端に後列のテールシールの後方に開口された出口を有する充填材用管と、該充填材用管の入口に繋げて上記シールドフレームの板厚内に設けられた充填材用通路とを備えたものである。

【0013】

上記連結部材が、上記テールフレームの内周面に装着される板体からなり、該板体が、上記テールフレームの軸方向に沿った溝を有し、該溝に、上記充填材用管が装着されることが好ましい。

【発明の効果】

【0014】

本発明に係るシールド掘進機のテールシール充填装置によれば、シールド掘進機の立坑からの発進時にエントランスパッキンを傷める虞が無く、掘進機本体の前進に応じてセグメントの充填穴にホースを繋ぎ替える必要がない。

【発明を実施するための最良の形態】

【0015】

本発明の好適実施形態を添付図面に基づいて説明する。

【0016】

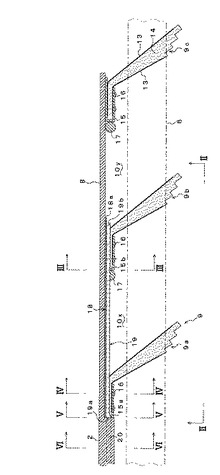

図1は、本実施形態に係るシールド掘進機のテールシール充填装置の要部を示す側断面図である。

【0017】

このシールド掘進機は、前述した図8に示すシールド掘進機1の充填管11及び充填穴12を除き、基本的には図8のシールド掘進機1と同様の形態を有する。すなわち、シールドフレーム2のテール部には、シールドフレーム2よりも薄い筒状のテールフレーム8が備えられ、テールフレーム8の内周面には、軸方向に間隔を隔てて複数列(本実施形態では3列)のテールシール9が配設されている。テールシール9は、前段テールシール9aと中段テールシール9bと後段テールシール9cとから成る。

【0018】

各段のテールシール9a、9b、9cは、バネ板13で挟まれたブラシ14から主に構成され、テールフレーム8の周方向に連続して配設されていて、先端が既設セグメント6の外周面に接触し、バネ板13及びブラシ14が撓むようになっている。ブラシ14の根本部分及びその部分のバネ板13は、断面コ字状又はU字状の保持金具15に挟まれ、リベットやボルトナット等の締結具16で固定されている。保持金具15は、溶接等によりテールフレーム8の内周面に固定されている。

【0019】

テールフレーム8の内周面には、保持金具15に隣接して、保持金具15の厚さ(トンネル径方向の寸法)よりも直径が大きい丸棒17が、テールフレーム8の内周面に沿って溶接等により装着されている。丸棒17は、セグメント6が保持金具15に接触する前に丸棒17に接触することで、保持金具15及びテールシール9の根本部分がセグメント6に押し潰されて損傷することを防止するものである。

【0020】

図2は、図1のII−II線矢示図であり、前段テールシール9a及び中段テールシール9bの1ユニットを示す。

【0021】

図中、13はバネ板、14はブラシ、16はリベットやボルトナット等の締結具であり、これらから構成されるユニットUがテールフレーム8の周方向(図2の上下方向)に密接して並設され、リング状のテールシール9a、9b、(9cも同様)が構成される。詳しくは、周方向に隣り合うユニットUのバネ板13の端部同士が接触され、周方向に隣り合うユニットUのブラシ14同士が重なり合って、リング状のテールシール9a、9b、9cが構成される。

【0022】

前段テールシール9aのユニットUとその後方の中段テールシール9bのユニットUとは、連結部材18によって連結されている。連結部材18は、テールフレーム8の内周面に溶接等によって装着される板体18aからなる。板体18aの内周面には、一端に前段テールシール9aの前方に開口された入口19aを有し、他端に中段テールシール9bの後方に開口された出口19bを有する充填材用管19が取り付けられている。

【0023】

図3は図1のIII−III線断面図、図4は図1のIV−IV線断面図、図5は図1のV−V線断面図、図6は図1のVI−VI線断面図である。

【0024】

連結部材18を成す板体18aの内周面の幅方向中央には、テールフレーム8の軸方向に沿って溝18bが形成され、この溝18bに、断面矩形の充填材用管19が溶接等により取り付けられている。

【0025】

この板体18aは、前段及び中段テールシール9a及び9bの保持金具15の一部をも兼ねる。

【0026】

すなわち、板体18aは、図2に示すようにバネ板13の板幅と同様の板幅を有し、図1に示すように前段テールシール9aの前端から中段テールシール9bの屈曲部の後方まで延出されており、かかる板体18aの前部と後部とには、断面L字形の金具15a、15bが溶接等により夫々取り付けられている。

【0027】

そして、前部の金具15aと板体18aとの間には、前段テールシール9aのブラシ14、バネ板13が挟持され、後部の金具15bと板体18aとの間には、中段テールシール9bのブラシ14、バネ板13が挟持され、夫々、リベットやボルトナット等の締結具16で固定されている。各金具15a、15bの垂直部には、充填材用管19が挿通される矩形の切欠15xが形成されている。

【0028】

図1、図5に示すように、充填材用管19の入口19aは、テールフレーム8の径方向内方に傾いた傾斜部19xを介して拡大されており、図6に示すシールドフレーム2の板厚内に設けられた充填材用通路20と連通されている。充填材用通路20は、シールドフレーム2の内周面に軸方向に沿って形成された溝20aと、溝20aを覆う蓋20bとから構成されている。

【0029】

充填材用通路20の先端は、図示はしないが、シールドフレーム2の内周面に開口されており、その開口には、充填材供給管が接続されている。充填材供給管には、充填材を圧送するポンプ等が接続されている。ポンプを作動させると、充填材用通路20及び充填材用管19を介して、中段テールシール9bと後段テールシール9cとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10yに、充填材が充填される。

【0030】

上述した連結部材18を成す板体18a、充填材用管19及び充填材用通路20は、テールフレーム8の周方向に間隔を隔てて複数(本実施形態では6個)配設されている。

【0031】

図7は、前段テールシール9aと中段テールシール9bとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10xに、充填材を充填するための充填装置を示す側断面図である。

【0032】

図7の充填装置は、図1に示す既述の充填装置と対比すると、図1の充填装置の連結部材18を成す板体18a及び充填材用管19を前段テールシール9aと中段テールシール9bとの間で切断してその後部を除去した点を除き、図1の充填装置と同様の構成となっている。この図7の充填装置の板体18a、充填材用管19及び充填材用通路20は、テールフレーム8及びシールドフレーム2の周方向に間隔を隔てて、図1に示す充填装置とは位相をずらして、複数(本実施形態では6個)配設されている。

【0033】

この図7の充填装置の充填材用通路20に接続された充填材用のポンプを作動させると、充填材が、充填材用通路20及び充填材用管19を介して、前段テールシール9aと中段テールシール9bとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10xに、充填される。

【0034】

以上説明した本実施形態に係るシールド掘進機のテールシール充填装置は、充填材用管19がテールフレーム8の内周面に設けられ、充填材用通路20がシールドフレーム2の板厚内に形成されているので、テールフレーム8の外周面及びシールドフレーム2の外周面から突出する部材が存在しない。よって、シールド掘進機が立坑から発進する際に、テールシール充填装置が立坑の発進口に設けられたエントランスパッキンと干渉することはなく、エントランスパッキンの損傷を回避できる。

【0035】

また、充填材用通路20にポンプ等によって充填材を供給することで上記各空間10x、10yに充填材を充填できるので、掘進機本体3の掘進に応じてセグメント6の充填穴12(図8参照)にホースを繋ぎ替える必要がなく、簡単な作業で上記各空間10x、10yに充填材を充填できる。また、セグメント6に充填穴12を形成する必要がなく、勿論、その充填穴12を後工程で塞ぐ必要もない。

【0036】

前段テールシール9aのユニットUと中段テールシール9bのユニットUとが連結部材18(板体18a)によって連結されているので、これら前後のユニットUを一体的にテールフレーム8の内周面に装着でき、組立作業時間の短縮化を図れる。

【0037】

連結部材18を成す板体18aの溝18bに充填材用管19を取り付けたので、テールフレーム8の内周面からの充填材用管19の突出高さを溝18bの深さ分だけ抑えることができる。よって、セグメント6の充填材用管19への干渉(接触)を抑制できる。

【0038】

充填材用通路20がシールドフレーム2の板厚内に形成されているので、セグメント6が充填材用通路20と干渉することはない。すなわち、シールドフレーム2の内周面に充填材用通路20としての管を取り付けた場合には、この管にセグメント6が干渉する虞が生じるが、本実施形態ではそのような虞はない。

【0039】

本発明は上記実施形態には限定されない。

【0040】

充填材用管19の板厚を厚くする等して剛性を高め、その充填材用管19で前段テールシール9aのユニットUと中段テールシール9bのユニットUとを連結し、板体18aを省略してもよい。この場合、充填材用管19が連結部材18を兼用することになる。

【0041】

また、テールシール9を4列とし、先頭から1番、2番、3番、4番テールシールとした場合には、3番テールシールと4番テールシールとの間の空間には、次の構成により充填材が充填される。

【0042】

1番、2番、3番のテールシールを連結部材(板体)で連結し、その板体に、一端に1番テールシールの前方に開口された入口を有し他端に3番テールシールの後方に開口された出口を有する充填材用管を設け、この充填材用管の入口に繋げてシールドフレームの板厚内に充填材用通路を設ける。

【0043】

なお、1番テールシールと2番テールシールとの間の空間には図7に示す充填装置と同様のもので充填材が充填され、2番テールシールと3番テールシールとの間の空間には図1に示す充填装置と同様のもので充填材が充填される。

【0044】

また、テールシール9を5列以上とした場合も同様である。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態に係るシールド掘進機のテールシール充填装置の要部を示す側断面図である。

【図2】図1のII−II線矢示図であり、前段及び中段テールシールの1ユニットを示す平面図である。

【図3】図1のIII−III線断面図である。

【図4】図1のIV−IV線断面図である。

【図5】図1のV−V線断面図である。

【図6】図1のVI−VI線断面図である。

【図7】前段テールシールと中段テールシールとの間の空間に充填材を充填するための充填装置を示す側断面図である。

【図8】シールド掘進機の側断面図である。

【符号の説明】

【0046】

2 シールドフレーム

6 既設セグメント

8 テールフレーム

9 テールシール

9a 前段テールシール

9b 中段テールシール

9c 後段テールシール

10x 空間

10y 空間

18 連結部材

18a 板体

18b 溝

19 充填材用管

19a 入口

19b 出口

20 充填材用通路

【技術分野】

【0001】

本発明は、テールフレームの内周面に取り付けられた複数列のテールシール同士の間に、充填材を充填するシールド掘進機のテールシール充填装置に関する。

【背景技術】

【0002】

図8はシールド掘進機の側断面図である。

【0003】

シールド掘進機1は、筒状に形成されたシールドフレーム2を有する掘進機本体3を備え、掘進機本体3は、シールドフレーム2内を前後に仕切る隔壁4と、隔壁4に回転可能に設けられ駆動装置(図示せず)によって回転駆動されるカッタ5と、シールドフレーム2内にてセグメント6をリング状に組み立てるエレクタ(図示せず)と、シールドフレーム2の内周面に複数設けられ既設のセグメント6に反力を取って掘進機本体3を前進させるシールドジャッキ7とを有している。

【0004】

シールドフレーム2のテール部には、筒状のテールフレーム8が備えられており、テールフレーム8の内周面には、既設セグメント6とテールフレーム8との間を止水するテールシール9が、軸方向に間隔を隔てて複数列(図8では3列)配設されている。各テールシール9a、9b、9cの間の、テールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10x、10yには、止水効果を高めるため充填材が充填される。

【0005】

従来、充填材の充填は、次のようにして行っていた(特許文献1〜3参照)。

【0006】

(1)シールドフレーム2及びテールフレーム8の外周面に充填管11を配設し、この充填管11を介して上記各空間10x、10yに充填材を充填する。充填管11は、シールドフレーム2の内外周面を貫通する充填材注入部11aと、テールフレーム8の内外周面を貫通する充填材排出部11bとを有する。(2)セグメント6にその内外周面を貫通する充填穴12を設け、この充填穴12を介して上記各空間10x、10yに充填材を充填する。(3)上記(1)及び(2)を併用する。

【0007】

【特許文献1】特開平6−173586号公報

【特許文献2】特開平6−229197号公報

【特許文献3】特開平8−333991号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記(1)の手法では、シールドフレーム2の外周面に充填管11が突出するため、その充填管11が、シールド掘進機1が立坑から発進する際に立坑の発進口に設けられたエントランスパッキンと干渉し、エントランスパッキンを傷める可能性がある。

【0009】

上記(2)の手法では、掘進機本体3の前進に応じて上記空間10x、10yを区画するセグメント6が後方にずれるため、充填材のホースを次のセグメント6の充填穴12に繋ぎ替える必要があり、手間がかかる。特に大口径のシールド掘進機では、トンネル内の高い位置に組み込まれたセグメント6の充填穴12にホースを繋ぎ込む作業が困難であった。また、充填穴12を塞ぐ処置も必要となる。

【0010】

上記(3)の手法では、上述した双方の問題が生じる。

【0011】

そこで、本発明の目的は、シールド掘進機の立坑からの発進時にエントランスパッキンを傷める虞が無く、掘進機本体の前進に応じてセグメントの充填穴にホースを繋ぎ替える必要がないシールド掘進機のテールシール充填装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明は、筒状のシールドフレームのテール部にそのシールドフレームよりも板厚を薄く形成されたテールフレームと、該テールフレームの内周面に軸方向に間隔を隔てて複数列配設され、夫々、既設セグメントの外周面に接触するテールシールとを有し、各テールシールと上記テールフレームの内周面と上記既設セグメントの外周面とで区画された空間に充填材を充填するシールド掘進機のテールシール充填装置であって、前列のテールシールとそれより後列のテールシールとを連結する連結部材と、該連結部材に備えられ、一端に前列のテールシールの前方に開口された入口を有し他端に後列のテールシールの後方に開口された出口を有する充填材用管と、該充填材用管の入口に繋げて上記シールドフレームの板厚内に設けられた充填材用通路とを備えたものである。

【0013】

上記連結部材が、上記テールフレームの内周面に装着される板体からなり、該板体が、上記テールフレームの軸方向に沿った溝を有し、該溝に、上記充填材用管が装着されることが好ましい。

【発明の効果】

【0014】

本発明に係るシールド掘進機のテールシール充填装置によれば、シールド掘進機の立坑からの発進時にエントランスパッキンを傷める虞が無く、掘進機本体の前進に応じてセグメントの充填穴にホースを繋ぎ替える必要がない。

【発明を実施するための最良の形態】

【0015】

本発明の好適実施形態を添付図面に基づいて説明する。

【0016】

図1は、本実施形態に係るシールド掘進機のテールシール充填装置の要部を示す側断面図である。

【0017】

このシールド掘進機は、前述した図8に示すシールド掘進機1の充填管11及び充填穴12を除き、基本的には図8のシールド掘進機1と同様の形態を有する。すなわち、シールドフレーム2のテール部には、シールドフレーム2よりも薄い筒状のテールフレーム8が備えられ、テールフレーム8の内周面には、軸方向に間隔を隔てて複数列(本実施形態では3列)のテールシール9が配設されている。テールシール9は、前段テールシール9aと中段テールシール9bと後段テールシール9cとから成る。

【0018】

各段のテールシール9a、9b、9cは、バネ板13で挟まれたブラシ14から主に構成され、テールフレーム8の周方向に連続して配設されていて、先端が既設セグメント6の外周面に接触し、バネ板13及びブラシ14が撓むようになっている。ブラシ14の根本部分及びその部分のバネ板13は、断面コ字状又はU字状の保持金具15に挟まれ、リベットやボルトナット等の締結具16で固定されている。保持金具15は、溶接等によりテールフレーム8の内周面に固定されている。

【0019】

テールフレーム8の内周面には、保持金具15に隣接して、保持金具15の厚さ(トンネル径方向の寸法)よりも直径が大きい丸棒17が、テールフレーム8の内周面に沿って溶接等により装着されている。丸棒17は、セグメント6が保持金具15に接触する前に丸棒17に接触することで、保持金具15及びテールシール9の根本部分がセグメント6に押し潰されて損傷することを防止するものである。

【0020】

図2は、図1のII−II線矢示図であり、前段テールシール9a及び中段テールシール9bの1ユニットを示す。

【0021】

図中、13はバネ板、14はブラシ、16はリベットやボルトナット等の締結具であり、これらから構成されるユニットUがテールフレーム8の周方向(図2の上下方向)に密接して並設され、リング状のテールシール9a、9b、(9cも同様)が構成される。詳しくは、周方向に隣り合うユニットUのバネ板13の端部同士が接触され、周方向に隣り合うユニットUのブラシ14同士が重なり合って、リング状のテールシール9a、9b、9cが構成される。

【0022】

前段テールシール9aのユニットUとその後方の中段テールシール9bのユニットUとは、連結部材18によって連結されている。連結部材18は、テールフレーム8の内周面に溶接等によって装着される板体18aからなる。板体18aの内周面には、一端に前段テールシール9aの前方に開口された入口19aを有し、他端に中段テールシール9bの後方に開口された出口19bを有する充填材用管19が取り付けられている。

【0023】

図3は図1のIII−III線断面図、図4は図1のIV−IV線断面図、図5は図1のV−V線断面図、図6は図1のVI−VI線断面図である。

【0024】

連結部材18を成す板体18aの内周面の幅方向中央には、テールフレーム8の軸方向に沿って溝18bが形成され、この溝18bに、断面矩形の充填材用管19が溶接等により取り付けられている。

【0025】

この板体18aは、前段及び中段テールシール9a及び9bの保持金具15の一部をも兼ねる。

【0026】

すなわち、板体18aは、図2に示すようにバネ板13の板幅と同様の板幅を有し、図1に示すように前段テールシール9aの前端から中段テールシール9bの屈曲部の後方まで延出されており、かかる板体18aの前部と後部とには、断面L字形の金具15a、15bが溶接等により夫々取り付けられている。

【0027】

そして、前部の金具15aと板体18aとの間には、前段テールシール9aのブラシ14、バネ板13が挟持され、後部の金具15bと板体18aとの間には、中段テールシール9bのブラシ14、バネ板13が挟持され、夫々、リベットやボルトナット等の締結具16で固定されている。各金具15a、15bの垂直部には、充填材用管19が挿通される矩形の切欠15xが形成されている。

【0028】

図1、図5に示すように、充填材用管19の入口19aは、テールフレーム8の径方向内方に傾いた傾斜部19xを介して拡大されており、図6に示すシールドフレーム2の板厚内に設けられた充填材用通路20と連通されている。充填材用通路20は、シールドフレーム2の内周面に軸方向に沿って形成された溝20aと、溝20aを覆う蓋20bとから構成されている。

【0029】

充填材用通路20の先端は、図示はしないが、シールドフレーム2の内周面に開口されており、その開口には、充填材供給管が接続されている。充填材供給管には、充填材を圧送するポンプ等が接続されている。ポンプを作動させると、充填材用通路20及び充填材用管19を介して、中段テールシール9bと後段テールシール9cとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10yに、充填材が充填される。

【0030】

上述した連結部材18を成す板体18a、充填材用管19及び充填材用通路20は、テールフレーム8の周方向に間隔を隔てて複数(本実施形態では6個)配設されている。

【0031】

図7は、前段テールシール9aと中段テールシール9bとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10xに、充填材を充填するための充填装置を示す側断面図である。

【0032】

図7の充填装置は、図1に示す既述の充填装置と対比すると、図1の充填装置の連結部材18を成す板体18a及び充填材用管19を前段テールシール9aと中段テールシール9bとの間で切断してその後部を除去した点を除き、図1の充填装置と同様の構成となっている。この図7の充填装置の板体18a、充填材用管19及び充填材用通路20は、テールフレーム8及びシールドフレーム2の周方向に間隔を隔てて、図1に示す充填装置とは位相をずらして、複数(本実施形態では6個)配設されている。

【0033】

この図7の充填装置の充填材用通路20に接続された充填材用のポンプを作動させると、充填材が、充填材用通路20及び充填材用管19を介して、前段テールシール9aと中段テールシール9bとテールフレーム8の内周面と既設セグメント6の外周面とで区画された空間10xに、充填される。

【0034】

以上説明した本実施形態に係るシールド掘進機のテールシール充填装置は、充填材用管19がテールフレーム8の内周面に設けられ、充填材用通路20がシールドフレーム2の板厚内に形成されているので、テールフレーム8の外周面及びシールドフレーム2の外周面から突出する部材が存在しない。よって、シールド掘進機が立坑から発進する際に、テールシール充填装置が立坑の発進口に設けられたエントランスパッキンと干渉することはなく、エントランスパッキンの損傷を回避できる。

【0035】

また、充填材用通路20にポンプ等によって充填材を供給することで上記各空間10x、10yに充填材を充填できるので、掘進機本体3の掘進に応じてセグメント6の充填穴12(図8参照)にホースを繋ぎ替える必要がなく、簡単な作業で上記各空間10x、10yに充填材を充填できる。また、セグメント6に充填穴12を形成する必要がなく、勿論、その充填穴12を後工程で塞ぐ必要もない。

【0036】

前段テールシール9aのユニットUと中段テールシール9bのユニットUとが連結部材18(板体18a)によって連結されているので、これら前後のユニットUを一体的にテールフレーム8の内周面に装着でき、組立作業時間の短縮化を図れる。

【0037】

連結部材18を成す板体18aの溝18bに充填材用管19を取り付けたので、テールフレーム8の内周面からの充填材用管19の突出高さを溝18bの深さ分だけ抑えることができる。よって、セグメント6の充填材用管19への干渉(接触)を抑制できる。

【0038】

充填材用通路20がシールドフレーム2の板厚内に形成されているので、セグメント6が充填材用通路20と干渉することはない。すなわち、シールドフレーム2の内周面に充填材用通路20としての管を取り付けた場合には、この管にセグメント6が干渉する虞が生じるが、本実施形態ではそのような虞はない。

【0039】

本発明は上記実施形態には限定されない。

【0040】

充填材用管19の板厚を厚くする等して剛性を高め、その充填材用管19で前段テールシール9aのユニットUと中段テールシール9bのユニットUとを連結し、板体18aを省略してもよい。この場合、充填材用管19が連結部材18を兼用することになる。

【0041】

また、テールシール9を4列とし、先頭から1番、2番、3番、4番テールシールとした場合には、3番テールシールと4番テールシールとの間の空間には、次の構成により充填材が充填される。

【0042】

1番、2番、3番のテールシールを連結部材(板体)で連結し、その板体に、一端に1番テールシールの前方に開口された入口を有し他端に3番テールシールの後方に開口された出口を有する充填材用管を設け、この充填材用管の入口に繋げてシールドフレームの板厚内に充填材用通路を設ける。

【0043】

なお、1番テールシールと2番テールシールとの間の空間には図7に示す充填装置と同様のもので充填材が充填され、2番テールシールと3番テールシールとの間の空間には図1に示す充填装置と同様のもので充填材が充填される。

【0044】

また、テールシール9を5列以上とした場合も同様である。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態に係るシールド掘進機のテールシール充填装置の要部を示す側断面図である。

【図2】図1のII−II線矢示図であり、前段及び中段テールシールの1ユニットを示す平面図である。

【図3】図1のIII−III線断面図である。

【図4】図1のIV−IV線断面図である。

【図5】図1のV−V線断面図である。

【図6】図1のVI−VI線断面図である。

【図7】前段テールシールと中段テールシールとの間の空間に充填材を充填するための充填装置を示す側断面図である。

【図8】シールド掘進機の側断面図である。

【符号の説明】

【0046】

2 シールドフレーム

6 既設セグメント

8 テールフレーム

9 テールシール

9a 前段テールシール

9b 中段テールシール

9c 後段テールシール

10x 空間

10y 空間

18 連結部材

18a 板体

18b 溝

19 充填材用管

19a 入口

19b 出口

20 充填材用通路

【特許請求の範囲】

【請求項1】

筒状のシールドフレームのテール部にそのシールドフレームよりも板厚を薄く形成されたテールフレームと、該テールフレームの内周面に軸方向に間隔を隔てて複数列配設され、夫々、既設セグメントの外周面に接触するテールシールとを有し、各テールシールと上記テールフレームの内周面と上記既設セグメントの外周面とで区画された空間に充填材を充填するシールド掘進機のテールシール充填装置であって、

前列のテールシールとそれより後列のテールシールとを連結する連結部材と、該連結部材に備えられ、一端に前列のテールシールの前方に開口された入口を有し他端に後列のテールシールの後方に開口された出口を有する充填材用管と、該充填材用管の入口に繋げて上記シールドフレームの板厚内に設けられた充填材用通路とを備えたことを特徴とするシールド掘進機のテールシール充填装置。

【請求項2】

上記連結部材が、上記テールフレームの内周面に装着される板体からなり、

該板体が、上記テールフレームの軸方向に沿った溝を有し、

該溝に、上記充填材用管が装着された請求項1に記載のシールド掘進機のテールシール充填装置。

【請求項1】

筒状のシールドフレームのテール部にそのシールドフレームよりも板厚を薄く形成されたテールフレームと、該テールフレームの内周面に軸方向に間隔を隔てて複数列配設され、夫々、既設セグメントの外周面に接触するテールシールとを有し、各テールシールと上記テールフレームの内周面と上記既設セグメントの外周面とで区画された空間に充填材を充填するシールド掘進機のテールシール充填装置であって、

前列のテールシールとそれより後列のテールシールとを連結する連結部材と、該連結部材に備えられ、一端に前列のテールシールの前方に開口された入口を有し他端に後列のテールシールの後方に開口された出口を有する充填材用管と、該充填材用管の入口に繋げて上記シールドフレームの板厚内に設けられた充填材用通路とを備えたことを特徴とするシールド掘進機のテールシール充填装置。

【請求項2】

上記連結部材が、上記テールフレームの内周面に装着される板体からなり、

該板体が、上記テールフレームの軸方向に沿った溝を有し、

該溝に、上記充填材用管が装着された請求項1に記載のシールド掘進機のテールシール充填装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−77597(P2010−77597A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−243732(P2008−243732)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]