シールド掘進機

【課題】 シールド掘進機の本体部とセグメント筒状体との間隙を規制するクリアランス規制部材にセグメント筒状体が接触した際、セグメント筒状体が損傷したり、推進抵抗が増大したりしないようにする。

【解決手段】 シールド掘進機のスキンプレート3の内面に設置されたクリアランス規制部120が、スキンプレート3にセグメント筒状体7が接触した際の押し付け圧力または摺動抵抗を低減する接触緩和手段を有する。接触緩和手段は、接触部を形成するベルト52と、ベルト52が移動自在に巻回されたローラ51と、ローラ51を回転自在に保持するローラ支持枠53とを具備する移動支持機構、およびローラ支持枠53を弾性的に支持するクッション材121を具備するクッション機構である。さらに、ベルト52またはローラ51に潤滑剤を圧送する潤滑機構を設けたり、ベルト52の外面側に弾性体を設置する被覆機構を設けたりする。

【解決手段】 シールド掘進機のスキンプレート3の内面に設置されたクリアランス規制部120が、スキンプレート3にセグメント筒状体7が接触した際の押し付け圧力または摺動抵抗を低減する接触緩和手段を有する。接触緩和手段は、接触部を形成するベルト52と、ベルト52が移動自在に巻回されたローラ51と、ローラ51を回転自在に保持するローラ支持枠53とを具備する移動支持機構、およびローラ支持枠53を弾性的に支持するクッション材121を具備するクッション機構である。さらに、ベルト52またはローラ51に潤滑剤を圧送する潤滑機構を設けたり、ベルト52の外面側に弾性体を設置する被覆機構を設けたりする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地中にトンネルや下水道等(以下「掘削坑」と総称する)を構築する際に使用されるシールド掘進機に係り、特に、シールド掘進機の本体部と掘削坑に設置されるセグメント筒状体とのクリアランスを規制するクリアランス規制部材を有するシールド掘進機に関するものである。

【背景技術】

【0002】

従来、シールド掘進機は、地山(地盤に同じ)を掘削して掘削坑を創成する掘削手段と、該掘削手段が一端(以下「前端」と称す)に設置された筒状の本体部と、本体部の後端に設置された筒状のテール部と、本体部に設置され、円弧状のセグメント部材を筒状のセグメント筒状体に組み立てるセグメント組立手段(セグメントエレクタまたはエレクター装置に同じ)と、組み立てられたセグメント筒状体を後方に向かって押し、その反力によって本体部を前進させるジャッキ手段(シールドジャッキに同じ)と、セグメント筒状体とテール部との隙間をシールするテールシール手段と、掘削した土砂を機外に排出する排土手段とを有している。

【0003】

すなわち、シールド掘進機は、本体部が前進することによって、セグメント筒状体が掘削坑に置き去られるものであって、セグメント筒状体は本体部から見掛け上押し出されている。そして、本体部の外周を形成するスキンプレートの内径は、本体部の内部で組み立てられるセグメント筒状体の外径よりも大きくなっているから、スキンプレートの内面とセグメント筒状体の外面との間には、所定の間隙(以下「クリアランス」と称す)がある。

そして、該クリアランスを経由して、地下水、土砂、あるいは裏込材(掘削坑とセグメント筒状体の隙間に充填される)が本体部に浸入しないようにテールシール手段が設けられ、該テールシール手段のシール効果を維持するため、前記クリアランスを最適値に規制する「シールド掘進機のテール部隙間規制方法」が開示されている(例えば、特許文献1参照)。

【0004】

【特許文献1】特開平5−18189号公報(3〜4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された技術は、スキンプレートまたはセグメント筒状体の寸法を実測して、実測値に基づいて隙間規制部材の高さを決定することにより、スキンプレートとセグメント筒状体との偏心量を小さく抑えるものであるため、以下の理由により、止水性が低下するという問題、保全上の信頼性が低下するという問題、あるいは、止水性低下による施工性の低下によって工期が延長するという問題、さらに、装置の重量化による製造コストが高くなるという問題があった。

【0006】

(イ)隙間規制部材にセグメント筒状体が接触した際、当該接触部に押し付け圧力が集中するため、セグメントが損傷(たとえば、貫通する割れが発生等)することがある。

(ロ)また、隙間規制部材に対してセグメント筒状体は相対的に移動するため、前記接触部においてセグメント筒状体の外面は引っ掻かれ(擦過され)、セグメントが変形することがある。

(ハ)特に、セグメント筒状体の外面が、止水性を高めるために樹脂類の防水被膜によって被覆されている場合、防水被膜が破損することがある。

(ニ)さらに、過度に押し付けられた状態のセグメント筒状体を相対的に移動させるため推進抵抗が増大し、ジャッキ手段等の装置の小型化や軽量化が困難になる。

【0007】

本発明は、このような問題を解決するためになされたものであり、隙間規制部材(本発明おいて「クリアランス規制部材」と称す)にセグメント筒状体が接触した場合でも、セグメント筒状体等の損傷や推進抵抗の増大を防止することができるクリアランス規制部材を有するシールド掘進機を得ることを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明に係るシールド掘進機は、スキンプレートによって筒状に形成された本体部と、該本体部の前端に設置され、地盤を掘削する掘削手段と、前記本体部に設置され、セグメントを筒状のセグメント筒状体に組み立てるエレクタ手段と、前記セグメント筒状体を後端側に押圧して前記本体部を前端側に移動させるジャッキ手段と、前記本体部の後端に設置され、前記スキンプレートの内面に突出するクリアランス規制部材とを有するものであって、

前記クリアランス規制部材が、該クリアランス規制部材に前記セグメント筒状体が接触した際の押し付け圧力または摺動抵抗を低減するための接触緩和手段を具備することを特徴とする。

【0009】

(2)また、前記接触緩和手段が、前記セグメント筒状体との接触部に潤滑材を供給する潤滑機構であることを特徴とする。

【0010】

(3)また、前記接触緩和手段が、前記セグメント筒状体との接触部を回転自在または移動自在に支持する回転接触機構または移動接触機構であることを特徴とする。

【0011】

(4)前記接触緩和手段が、前記セグメント筒状体との接触部を前記スキンプレートの厚さ方向に進退自在に支持するクッション機構、または前記セグメント筒状体との接触部を弾性体で被覆する被覆機構であることを特徴とする。

【発明の効果】

【0012】

よって、本発明においては、クリアランス規制部材にセグメント筒状体が接触した際の押し付け圧力または摺動抵抗が低減するから、セグメント自体、並びにセグメント筒状体の外面に被覆された防水被膜の損傷が防止され、また、推進抵抗の増大が抑えられる。

【発明を実施するための最良の形態】

【0013】

以下、まず、本発明の実施形態に係る「シールド掘進機」の全体構成を概説し、その後、「クリアランス規制部材」について、それぞれ図を参照して説明する。

【0014】

(シールド掘進機)

図1は、本発明の実施形態に係るシールド掘進機の全体構成を概説するための断面図である。図1において、シールド掘進機200は、筒状の本体部1と、本体部1の前端(図中、左側)にあって地山を掘削して掘削坑を創成するカッターヘッド2と、本体部1を掘進(前進に同じ)させるためのシールドジャッキ4と、カッターヘッド2によって掘削された土砂を排出するためのスクリューコンベア5と、セグメントを環状のセグメント筒状体7に組み立てるためのエレクター装置6と、本体部1への地下水等の浸入を防止するテールシール8と、本体部1の後端に延設された筒状のテールプレート9と、図示しない裏込材注入手段とを有している。

【0015】

なお、セグメント筒状体7は本体部1の内部で組み立てられるため、当然、その外径(半径)は本体部1の外周を形成するスキンプレート3の内径(半径)よりも小さく、両者の間に所定の間隙(以下「クリアランス」と称す)がある。すなわち、テールシール8はテールプレート9に環状に設置される、たとえば、可撓性を具備した水密ブラシ等であって、該クリアランスを全周に渡って水密的にシールするものである。

さらに、スキンプレート3の内面には、本体部1の軸心に向かって(セグメント筒状体7の外面に向かって)突出するテールクリアランス規制部材10(これについては別途詳細に説明する)が設置されている。

【0016】

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接近した場合、セグメント筒状体7の外面はテールクリアランス規制部材10に接触するから、セグメント筒状体7の外面がスキンプレート3の内面に接触することがなく、テールシール8(たとえば、水密ブラシ等)がセグメント筒状体7とテールプレート9との間で挟圧されることがない。

このとき、テールクリアランス規制部材10は後述する接触緩和手段を具備するため、セグメント筒状体7の外面とテールクリアランス規制部材10との接触部における押し付け圧力および摺動抵抗が低減するから、セグメント筒状体7自体(これを形成するセグメントに同じ)並びにセグメント筒状体7の外面に被覆された防水皮膜(ラッピング、図示しない)の損傷が防止され、また、推進抵抗の増大が抑えられる。

【0017】

なお、かかる接近は、セグメント筒状体7の押出方向と、本体部1の前進方向(掘進方向に同じ)が相違する場合、すなわち、掘削坑の曲がる場合等に発生するものである。したがって、テールクリアランス規制部材10は、円周方向で均等に配置しても、かかる接近が予測される位相に配置してもよい。

【0018】

なお、図示するシールド掘進機200は一例であって本発明はこれに限定するものではない。たとえば、カッターヘッド2は図示する中間支持タイプの他に、センター支持タイプや外周支持タイプ、あるいは図示する単軸の他に多軸であってもよい。また、カッターヘッド2には植え込み式のカッタの他に、地山の特性(複合地盤等)に対応して、ディスクカッタ(回転する)やフィッシュテール(回転中心に突設される)等が設置されてもよく、一方、コピーカッタ2c(側面に向かって進退する)が撤去されてもよい。

なお、カッターヘッド2が撤去された手掘式のシールド掘進機にも、本発明の「シールド掘進機のテールシール構造」は設置されるものである。

【0019】

また、本体部1は、前面が密閉された密閉式あるいは開放された開放式であっても、複数の筒状体が屈折自在に直列配置されたもの(中折機構を有するもの)、あるいは複数の略筒状体が並列配置されたもの(たとえば、断面略8字状)であってもよい。

また、土砂の排出機構5は図示するスクリューコンベアタイプの他に、泥水式シールドタイプであってもよい。

また、テールシール8の数量や型式は限定するものではない。

さらに、形成されたセグメント筒状体7を所定の形状(たとえば、真円)に保持する保持手段を設けたものであってもよい。

【0020】

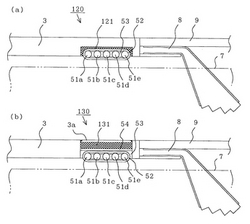

図2〜図7は、本発明の実施形態に係るシールド掘進機のテールクリアランス規制部材を模式的に示すものであって、それぞれ(a)は部分断面図、(b)は一部断面の平面図である。

図8〜図12は、本発明の実施形態に係るシールド掘進機のテールクリアランス規制部材を模式的に示す部分断面図である。

そして、図2〜図12に記載したテールクリアランス規制部材は、それぞれが単独で、あるいは何れかが選択的に混在してシールド掘進機に設置されるものである。なお、各図において同じ部分または相当する部分には同じ符号を付し、一部の説明を省略する。

【0021】

(テールクリアランス規制部材その1:潤滑機構)

図2において、テールクリアランス規制部材10(以下「規制部材10」と称す)は前記シールド掘進機200に設置されるものであって、接触緩和手段として潤滑機構を具備するものである。

すなわち、規制部材10は、筒状の本体部1を形成する板材であるスキンプレート3の後端近くに固定された固定そり(橇)11a、11bと、固定そり11a、11bの中間に開口する潤滑剤出口12と、潤滑剤出口12に連通する潤滑剤圧送穴13と、潤滑剤圧送穴13に接続される図示しない潤滑剤圧送手段(潤滑剤圧送ポンプ、潤滑剤貯蔵タンク等)とを有している。すなわち、固定そり(橇)11a、11b(潤滑剤出口12も同様)は、スキンプレート3の円周方向に所定の数量が配置され、さらに、潤滑剤出口12に向けて潤滑剤圧送穴13を経由して潤滑剤(たとえば、グリース等)が圧送されるから、固定そり11a、11bの表面は潤滑剤が塗布された状態になっている。

【0022】

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接近した場合、セグメント筒状体7の外面は固定そり11a、11bに接触するから、セグメント筒状体7の外面がスキンプレート3の内面に接触することがなく、テールシール8がセグメント筒状体7とテールプレート9との間で挟圧されることがない。

また、かかる接触状態でセグメント筒状体7が移動しても、潤滑剤によって摩擦抵抗が低減しているから、セグメント筒状体7の外面の損傷が抑えられ、推進抵抗の増大が防止される。特に、セグメント筒状体7の外面に止水性を高めるために樹脂類の防水被膜が被覆されている場合には、該防水被膜の損傷が防止される。

【0023】

なお、固定そり11a、11bを形成する材質は限定するものではない。たとえば、硬質ナイロン等の樹脂、天然または人工の硬質ゴムによって形成しておけば、かかる接触の際、固定そり11a、11bが変形して接触面積が拡大し、局部的な押し付け圧力および摺動抵抗が緩和されるから、セグメント筒状体7自体の損傷防止、および防水被膜の損傷防止が促進されることになる。

【0024】

また、固定そり11a、11bの配置形態(数量、間隔、直列配置または千鳥配置等)や大きさ、形状は限定するものではなく、固定そり11aまたは固定そり11bの一方のみを設置したり、あるいは、第三の固定そりを設置したりしてもよい。また、潤滑剤圧送穴13は、途中で分岐されても、あるいは、途中に分配手段が設置されてもよい。

【0025】

(テールクリアランス規制部材その2:潤滑機構)

図3において、テールクリアランス規制部材20(以下「規制部材20」と称す)は、接触緩和手段として潤滑機構を具備するものである。

すなわち、規制部材20は、スキンプレート3の後端近くに固定された固定そり(橇)21と、固定そり21を貫通する潤滑剤出口22と、潤滑剤出口22に連通する潤滑剤圧送穴23と、潤滑剤圧送穴23に接続される図示しない潤滑剤圧送手段(潤滑剤圧送ポンプ、潤滑剤貯蔵タンク等)とを有している(図3の(a)、(b)参照)。したがって、固定そり21の表面は潤滑剤によって確実に覆われるから、規制部材20は前述の規制部材10と同様の作用、効果を奏する。

【0026】

なお、固定そり21を形成する材質、大きさ、形状等は限定するものではなく、また、潤滑剤出口22の大きさ、形状等も限定するものではない。たとえば、固定そり21をポーラスな材料(粉末焼結材料等)によって形成し、該材料に潤滑剤を含浸してもよい。このとき、潤滑剤圧送穴23は固定そり21の裏面にまで到達し、固定そり21内のポーラス部分(空孔)が潤滑剤出口22とみなされることになる。

さらに、本発明は、固定そり21の表面が平滑であるものに限定するものではない。たとえば、図3の(c)に示す固定そり21は、その表面に溝24が設けられ、表面全域に潤滑剤が行き渡り易いよう図られている。なお、溝24は一条に限定するもではなく、放射状あるいは井桁状の複数条であってもよい。

【0027】

(テールクリアランス規制部材その3:回転接触機構)

図4において、テールクリアランス規制部材30(以下「規制部材30」と称す)は接触緩和手段として回転接触機構を具備するものである。

すなわち、規制部材30は、スキンプレート3の後端近くに設置され、球体31と、球体31を回転自在に保持する一対の球体保持部材32a、32bと、球体保持部材32a、32bを一体化する接合手段33(たとえば、ボルト)とを有してる。

【0028】

球体31は硬質ナイロン等の樹脂、天然または人工の硬質ゴムによって形成されている。よって、規制部材30は、前述の規制部材10、20(潤滑機構を具備する固定そり)における固定そり11a、11bまたは21を回転自在な球体31に置き換えたものと同視できるから、前述の規制部材10、20と同様、接触部に作用する押し付け圧力および摺動抵抗を低減させる作用、効果を有する。特に、かかる接触状態で球体31は回転するから、摺動抵抗が格段に低減する。

【0029】

なお、球体31の材質や大きさ、あるいは設置形態は限定するものでなく、また、前述の循環機構に準じて、スキンプレート3の球体保持部材32a、32bの近傍に潤滑剤出口を設けたり、球体保持部材32aを貫通して球体31に対峙する潤滑剤出口を設けたりすれば、かかる回転接触機構と潤滑機構の効果が相乗的に得られる。

また、スキンプレート3には、規制部材30を設置するための円形の止まり穴が形成されているが、本発明はこれに限定するものではなく、スキンプレート3に貫通孔を形成し、該貫通孔の外周側を支持プレートによって塞いでもよい。

【0030】

(テールクリアランス規制部材その4:回転接触機構)

図5において、テールクリアランス規制部材40(以下「規制部材40」と称す)は接触緩和手段として回転接触機構を具備するものである。

すなわち、規制部材40は、スキンプレート3の後端近くに設置され、ローラ(円筒体に同じ)41a、41b、41cと、ローラ41a、41b、41c(以下まとめて「ローラ41」と称する場合がある)をこれと同軸に貫通する回転軸42a、42b、42c(以下まとめて「回転軸42」と称する場合がある)と、回転軸42を支持する回転軸支持枠43とを有している。このとき、ローラ41が回転軸42に対して回転自在、または回転軸42が回転軸支持枠43に対して回転自在である。

【0031】

したがって、セグメント筒状体7がローラ41に接触した際、ローラ41は撓んで、セグメント筒状体7の外面に馴染むから、接触面積が増大して局部的な押し付け圧力が緩和され、さらに、かかる接触状態でローラ41は回転するから、摺動抵抗が格段に低減する。よって、セグメント筒状体7自体(これを形成するセグメントに同じ)の損傷が防止され、特に、セグメント筒状体7の外面に防水被膜が被覆されている場合には、該防水被膜の損傷が防止され、さらに、推進抵抗の増大が抑えられる。

【0032】

なお、ローラ41の材質(たとえば、硬質ナイロン等の樹脂、天然または人工の硬質ゴム等)、大きさ、形状(たとえば、鼓状等)あるいは設置される本数は限定するものでなく、また、前述の循環機構に準じて、ローラ41または回転部に直接または間接に潤滑剤を塗布すれば、かかる回転接触機構と潤滑機構の効果が相乗的に奏されことになる。また、ローラ41と回転軸42との間、または回転軸42と回転軸支持枠43との間に軸受けを設置してもよい。

【0033】

(テールクリアランス規制部材その5:移動接触機構)

図6において、テールクリアランス規制部材50(以下「規制部材50」と称す)は接触緩和手段として移動接触機構を具備するものである。

すなわち、規制部材50は、スキンプレート3の後端近くに設置され、ローラ(円筒体に同じ)51a、51b、51c(以下まとめて「ローラ51」と称する場合がある)と、ローラ51bを包囲して、ローラ51a、51cに巻回されたベルト52と、ローラ51を回転自在に支持するローラ支持枠53とを有している。

【0034】

したがって、セグメント筒状体7の外面がベルト52に接触した際、ベルト52は僅かに変形して接触面積が拡大するから接触部に作用する押し付け圧力が低減する。また、セグメント筒状体7の見掛け上の押し出しによって、ベルト52が移動する(ローラ51a、51c間を周回するに相当する)から、摺動抵抗が緩和される。よって、前述の規制部材40と同様の作用、効果を奏することになる。

【0035】

なお、ベルト52の材質、大きさ(厚さ、幅)、また、ローラ51の材質、大きさや設置される本数は限定するものでない。また、前述の循環機構に準じて、ベルト52の表面または裏面に直接または間接に潤滑剤を塗布すれば、かかる移動接触機構と潤滑機構の効果が相乗的に奏されことになる。さらに、ローラ51を円筒部と軸部とをそれぞれ別個に形成し、該軸部をローラ支持枠53に固定し、該円筒部と該軸部との間を回転自在にしてもよい。

【0036】

(テールクリアランス規制部材その6:回転移動接触機構)

図7において、テールクリアランス規制部材60(以下「規制部材60」と称す)は接触緩和手段として回転移動接触機構(「チルタンク」に同じ)を具備するものである。

すなわち、規制部材60は、スキンプレート3の後端近くに設置され、複数のローラ(円筒体に同じ)61と、ローラ61を回転(自転に同じ)自在で、且つ、無端(エンドレス)に循環(公転に同じ)自在に支持するローラ循環枠62とを有している。

【0037】

したがって、セグメント筒状体7の外面がローラ61に当接した際、ローラ61は回転しながら移動するから、前述の規制部材40、50と同様の作用、効果を奏する。

なお、ローラ61の材質、大きさ、形状、あるいは設置される本数は限定するものでなく、また、前述の循環機構に準じて、ローラ61または循環部に直接または間接に潤滑剤を塗布すれば、かかる回転移動接触機構と潤滑機構の効果が相乗的に奏されことになる。

【0038】

(テールクリアランス規制部材その7〜その12:クッション機構)

図8〜図12において、テールクリアランス規制部材70、80、〜120(以下「規制部材70、80、〜120」と称す)は接触緩和手段として、それぞれ前述した接触緩和手段に追加してクッション機構を具備するものである。

【0039】

図8の(a)において、規制部材70は、前述の規制部材10(図2参照)の固定そり(橇)11a、11bがクッション材71a、71bを介してスキンプレート3に設置されたものである。

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接触した際、衝撃的な加重が緩和されるから、セグメント筒状体7の外面の損傷がさらに防止される。

【0040】

また、クッション材71a、71bが弾性的な圧縮変形をするから、セグメント筒状体7の外面は、これに最も接近した規制部材70に接触すると同時に、その近傍に配置された規制部材70にも接触する、すなわち、セグメント筒状体7の外面は複数の規制部材70に接触するから、押し付け圧力が分散され、摺動抵抗がさらに低減する。よって、前述の規制部材10の作用、効果が促進されることになる。

なお、クッション材71a、71bの材質や大きさは限定するものではなく、ウレタン等の樹脂、ゴムあるいは圧縮バネ等であってもよい。

【0041】

図8の(b)において、規制部材80は、前述の規制部材20(図3参照)の固定そり(橇)21がクッション材81を介してスキンプレート3に設置されたものである。したがって、規制部材70と同様に、規制部材20の作用、効果が促進されるものである。このとき、クッション材81には潤滑剤が通過する貫通孔が設けられている。

【0042】

図9において、規制部材90は、前述の規制部材30(図4参照)の球体保持部材32aがクッション材91を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材30の作用、効果が促進されるものである。

このとき、スキンプレート3には規制部材90を設置するための貫通溝が形成され、該貫通溝の外周側が支持プレート3aによって塞がれ、該貫通溝の内周側には規制部材90の脱落防止手段(図示しない)が設置されている。かかる設置の要領は限定すものではなく、内周側から所定の深さの凹部を形成してもよい。

【0043】

図10の(a)において、規制部材100は、前述の規制部材40(図5参照)のローラ41が、スキンプレート3に設置されたクッション材101に当接して、回転軸支持枠43によって移動自在に保持されたものである。

したがって、セグメント筒状体7の外面がローラ41に接触した際、ローラ41は後退および変形して衝撃を緩和し、且つ、回転して摺動抵抗を低減する。よって、規制部材40の作用、効果が促進されることになる。

【0044】

このとき、クッション材101はスキンプレート3からの押し付け圧力の一部または全部を受けるものである。また、ローラ41の剛性(断面二次モーメント等)やクッション材101の可撓性(弾性係数等)を調整すれば、ローラ41は所定の撓み変形をしてセグメント筒状体7の外面になじむから、接触面積が増大する。

なお、回転軸支持枠43がローラ41を保持する要領は限定するものではなく、ローラ41の回転軸42の外径よりも大きな内径を具備する円形の穴で保持したり、回転軸42の外径よりも大きな長径部を具備する長穴等で保持したりしてもよい。また、クッション材101が所定の量だけ変形した後に、回転軸支持枠43が押し付け圧力の一部を受けるようにしてもよい。

【0045】

図10の(b)において、規制部材110は、前述の規制部材40(図5参照)の回転軸支持枠43が基板44に設置され、基板44がクッション材111を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材40の作用、効果が促進されるものである。

なお、ローラ41a・・・41e毎にそれぞれ独立した回転軸支持枠および基板を設け、それぞれの基板がクッション材101に当接するようにして、ローラ41a・・・41eのそれぞれが別個に進退するようにしてもよい。

【0046】

図11の(a)において、規制部材120は、前述の規制部材50(図6参照)のベルト52が、スキンプレート3に設置されたクッション材121に支持されたものである。したがって、セグメント筒状体7の外面がベルト52に接触した際、ベルト52は後退および変形して衝撃を緩和し、且つ、移動して摺動抵抗を低減する。よって、規制部材50の作用、効果が促進されることになる。このとき、ローラ51は回転軸支持枠53によって移動自在に保持されているが、ローラ51(回転自在である)を回転軸支持枠53に対して移動不能にして、回転軸支持枠53をスキンプレート3に対して進退自在に設置してもよい。

【0047】

図11の(b)において、規制部材130は、前述の規制部材50(図6参照)のローラ支持枠53がクッション材131を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材50の作用、効果が促進されるものである。このとき、ローラ支持枠53に固定された基板54の全面がクッション材131に当接している。なお、ローラ51a・・・51e毎にそれぞれ独立したローラ支持枠および基板を設け、ローラ51a・・・51eのそれぞれが別個に進退、すなわち、ベルト52が波打つようにしてもよい。

【0048】

図12において、規制部材140は、前述の規制部材60(図7参照)のローラ循環枠62がクッション材141を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材60の作用、効果が促進されるものである。また、ローラ循環枠62をスキンプレート3に抜け出し防止に設置する要領は限定するものではない。

【0049】

(テールクリアランス規制部材その他:被覆機構)

前述のように、規制部材10、20、〜140における固定そり11a、11b、12、球体31、ローラ41、あるいはベルト52を形成する材質は限定するものでも、それぞれが一体的に形成されたものに限定するものでもなく、複数の材質によって形成された複合体であってもよい。

たとえば、セグメント筒状体7の外面に接触する接触部(固定そり11a、11b、12、球体31、ローラ41、あるいはベルト52の外面に同じ)を、所定厚さの弾性体で包囲したり、接触部に摩擦係数を低下させる表面処理を施したりしてもよい。このとき、押し付け圧の低減効果、特に、衝撃的な荷重の低減効果および摺動抵抗の低減効果がさらに高められることになる。よって、セグメント自体、並びにセグメント筒状体の外面に被覆された防水被膜の損傷防止効果や推進抵抗の増大抑制効果がさらに促進される。

【産業上の利用可能性】

【0050】

以上のように本発明によれば、本体部とセグメント筒状体との接触を防止するクリアランス規制部材を具備する各種シールド掘進機として広く利用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の実施形態に係るシールド掘進機の全体構成を概説する断面図。

【図2】シールド掘進機のテールクリアランス規制部材その1を示す模式図。

【図3】シールド掘進機のテールクリアランス規制部材その2を示す模式図。

【図4】シールド掘進機のテールクリアランス規制部材その3を示す模式図。

【図5】シールド掘進機のテールクリアランス規制部材その4を示す模式図。

【図6】シールド掘進機のテールクリアランス規制部材その5を示す模式図。

【図7】シールド掘進機のテールクリアランス規制部材その6を示す模式図。

【図8】シールド掘進機のテールクリアランス規制部材その7、8を示す模式図。

【図9】シールド掘進機のテールクリアランス規制部材その9を示す模式図。

【図10】シールド掘進機のテールクリアランス規制部材その10、11を示す模式図。

【図11】シールド掘進機のテールクリアランス規制部材その12、13を示す模式図。

【図12】シールド掘進機のテールクリアランス規制部材その14を示す模式図。

【符号の説明】

【0052】

1 本体部

2 カッターヘッド

3 スキンプレート

3a 支持プレート

4 シールドジャッキ

5 スクリューコンベア

6 エレクター装置

7 セグメント筒状体

8 テールシール

9 テールプレート

10 テールクリアランス規制部材その1

11a 固定そり

11b 固定そり

12 潤滑剤出口

13 潤滑剤圧送穴

20 テールクリアランス規制部材その2

21 固定そり

22 潤滑剤出口

23 潤滑剤圧送穴

30 テールクリアランス規制部材その3

31 球体

32a 球体保持部材

32b 球体保持部材

33 接合手段

40 テールクリアランス規制部材その4

41a〜41e ローラ

42a〜42e 回転軸

43 回転軸支持枠

44 基板

50 テールクリアランス規制部材その5

51a〜51e ローラ

52 ベルト

53 ローラ支持枠

54 基板

60 テールクリアランス規制部材その6

61 ローラ

62 ローラ循環枠

70 テールクリアランス規制部材その7

71a クッション材

71b クッション材

80 テールクリアランス規制部材その8

81 クッション材

90 テールクリアランス規制部材その9

91 クッション材

100 テールクリアランス規制部材その10

101 クッション材

110 テールクリアランス規制部材その11

111 クッション材

120 テールクリアランス規制部材その12

121 クッション材

130 テールクリアランス規制部材その13

131 クッション材

140 テールクリアランス規制部材その14

141 クッション材

200 シールド掘進機

【技術分野】

【0001】

本発明は、地中にトンネルや下水道等(以下「掘削坑」と総称する)を構築する際に使用されるシールド掘進機に係り、特に、シールド掘進機の本体部と掘削坑に設置されるセグメント筒状体とのクリアランスを規制するクリアランス規制部材を有するシールド掘進機に関するものである。

【背景技術】

【0002】

従来、シールド掘進機は、地山(地盤に同じ)を掘削して掘削坑を創成する掘削手段と、該掘削手段が一端(以下「前端」と称す)に設置された筒状の本体部と、本体部の後端に設置された筒状のテール部と、本体部に設置され、円弧状のセグメント部材を筒状のセグメント筒状体に組み立てるセグメント組立手段(セグメントエレクタまたはエレクター装置に同じ)と、組み立てられたセグメント筒状体を後方に向かって押し、その反力によって本体部を前進させるジャッキ手段(シールドジャッキに同じ)と、セグメント筒状体とテール部との隙間をシールするテールシール手段と、掘削した土砂を機外に排出する排土手段とを有している。

【0003】

すなわち、シールド掘進機は、本体部が前進することによって、セグメント筒状体が掘削坑に置き去られるものであって、セグメント筒状体は本体部から見掛け上押し出されている。そして、本体部の外周を形成するスキンプレートの内径は、本体部の内部で組み立てられるセグメント筒状体の外径よりも大きくなっているから、スキンプレートの内面とセグメント筒状体の外面との間には、所定の間隙(以下「クリアランス」と称す)がある。

そして、該クリアランスを経由して、地下水、土砂、あるいは裏込材(掘削坑とセグメント筒状体の隙間に充填される)が本体部に浸入しないようにテールシール手段が設けられ、該テールシール手段のシール効果を維持するため、前記クリアランスを最適値に規制する「シールド掘進機のテール部隙間規制方法」が開示されている(例えば、特許文献1参照)。

【0004】

【特許文献1】特開平5−18189号公報(3〜4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示された技術は、スキンプレートまたはセグメント筒状体の寸法を実測して、実測値に基づいて隙間規制部材の高さを決定することにより、スキンプレートとセグメント筒状体との偏心量を小さく抑えるものであるため、以下の理由により、止水性が低下するという問題、保全上の信頼性が低下するという問題、あるいは、止水性低下による施工性の低下によって工期が延長するという問題、さらに、装置の重量化による製造コストが高くなるという問題があった。

【0006】

(イ)隙間規制部材にセグメント筒状体が接触した際、当該接触部に押し付け圧力が集中するため、セグメントが損傷(たとえば、貫通する割れが発生等)することがある。

(ロ)また、隙間規制部材に対してセグメント筒状体は相対的に移動するため、前記接触部においてセグメント筒状体の外面は引っ掻かれ(擦過され)、セグメントが変形することがある。

(ハ)特に、セグメント筒状体の外面が、止水性を高めるために樹脂類の防水被膜によって被覆されている場合、防水被膜が破損することがある。

(ニ)さらに、過度に押し付けられた状態のセグメント筒状体を相対的に移動させるため推進抵抗が増大し、ジャッキ手段等の装置の小型化や軽量化が困難になる。

【0007】

本発明は、このような問題を解決するためになされたものであり、隙間規制部材(本発明おいて「クリアランス規制部材」と称す)にセグメント筒状体が接触した場合でも、セグメント筒状体等の損傷や推進抵抗の増大を防止することができるクリアランス規制部材を有するシールド掘進機を得ることを目的とする。

【課題を解決するための手段】

【0008】

(1)本発明に係るシールド掘進機は、スキンプレートによって筒状に形成された本体部と、該本体部の前端に設置され、地盤を掘削する掘削手段と、前記本体部に設置され、セグメントを筒状のセグメント筒状体に組み立てるエレクタ手段と、前記セグメント筒状体を後端側に押圧して前記本体部を前端側に移動させるジャッキ手段と、前記本体部の後端に設置され、前記スキンプレートの内面に突出するクリアランス規制部材とを有するものであって、

前記クリアランス規制部材が、該クリアランス規制部材に前記セグメント筒状体が接触した際の押し付け圧力または摺動抵抗を低減するための接触緩和手段を具備することを特徴とする。

【0009】

(2)また、前記接触緩和手段が、前記セグメント筒状体との接触部に潤滑材を供給する潤滑機構であることを特徴とする。

【0010】

(3)また、前記接触緩和手段が、前記セグメント筒状体との接触部を回転自在または移動自在に支持する回転接触機構または移動接触機構であることを特徴とする。

【0011】

(4)前記接触緩和手段が、前記セグメント筒状体との接触部を前記スキンプレートの厚さ方向に進退自在に支持するクッション機構、または前記セグメント筒状体との接触部を弾性体で被覆する被覆機構であることを特徴とする。

【発明の効果】

【0012】

よって、本発明においては、クリアランス規制部材にセグメント筒状体が接触した際の押し付け圧力または摺動抵抗が低減するから、セグメント自体、並びにセグメント筒状体の外面に被覆された防水被膜の損傷が防止され、また、推進抵抗の増大が抑えられる。

【発明を実施するための最良の形態】

【0013】

以下、まず、本発明の実施形態に係る「シールド掘進機」の全体構成を概説し、その後、「クリアランス規制部材」について、それぞれ図を参照して説明する。

【0014】

(シールド掘進機)

図1は、本発明の実施形態に係るシールド掘進機の全体構成を概説するための断面図である。図1において、シールド掘進機200は、筒状の本体部1と、本体部1の前端(図中、左側)にあって地山を掘削して掘削坑を創成するカッターヘッド2と、本体部1を掘進(前進に同じ)させるためのシールドジャッキ4と、カッターヘッド2によって掘削された土砂を排出するためのスクリューコンベア5と、セグメントを環状のセグメント筒状体7に組み立てるためのエレクター装置6と、本体部1への地下水等の浸入を防止するテールシール8と、本体部1の後端に延設された筒状のテールプレート9と、図示しない裏込材注入手段とを有している。

【0015】

なお、セグメント筒状体7は本体部1の内部で組み立てられるため、当然、その外径(半径)は本体部1の外周を形成するスキンプレート3の内径(半径)よりも小さく、両者の間に所定の間隙(以下「クリアランス」と称す)がある。すなわち、テールシール8はテールプレート9に環状に設置される、たとえば、可撓性を具備した水密ブラシ等であって、該クリアランスを全周に渡って水密的にシールするものである。

さらに、スキンプレート3の内面には、本体部1の軸心に向かって(セグメント筒状体7の外面に向かって)突出するテールクリアランス規制部材10(これについては別途詳細に説明する)が設置されている。

【0016】

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接近した場合、セグメント筒状体7の外面はテールクリアランス規制部材10に接触するから、セグメント筒状体7の外面がスキンプレート3の内面に接触することがなく、テールシール8(たとえば、水密ブラシ等)がセグメント筒状体7とテールプレート9との間で挟圧されることがない。

このとき、テールクリアランス規制部材10は後述する接触緩和手段を具備するため、セグメント筒状体7の外面とテールクリアランス規制部材10との接触部における押し付け圧力および摺動抵抗が低減するから、セグメント筒状体7自体(これを形成するセグメントに同じ)並びにセグメント筒状体7の外面に被覆された防水皮膜(ラッピング、図示しない)の損傷が防止され、また、推進抵抗の増大が抑えられる。

【0017】

なお、かかる接近は、セグメント筒状体7の押出方向と、本体部1の前進方向(掘進方向に同じ)が相違する場合、すなわち、掘削坑の曲がる場合等に発生するものである。したがって、テールクリアランス規制部材10は、円周方向で均等に配置しても、かかる接近が予測される位相に配置してもよい。

【0018】

なお、図示するシールド掘進機200は一例であって本発明はこれに限定するものではない。たとえば、カッターヘッド2は図示する中間支持タイプの他に、センター支持タイプや外周支持タイプ、あるいは図示する単軸の他に多軸であってもよい。また、カッターヘッド2には植え込み式のカッタの他に、地山の特性(複合地盤等)に対応して、ディスクカッタ(回転する)やフィッシュテール(回転中心に突設される)等が設置されてもよく、一方、コピーカッタ2c(側面に向かって進退する)が撤去されてもよい。

なお、カッターヘッド2が撤去された手掘式のシールド掘進機にも、本発明の「シールド掘進機のテールシール構造」は設置されるものである。

【0019】

また、本体部1は、前面が密閉された密閉式あるいは開放された開放式であっても、複数の筒状体が屈折自在に直列配置されたもの(中折機構を有するもの)、あるいは複数の略筒状体が並列配置されたもの(たとえば、断面略8字状)であってもよい。

また、土砂の排出機構5は図示するスクリューコンベアタイプの他に、泥水式シールドタイプであってもよい。

また、テールシール8の数量や型式は限定するものではない。

さらに、形成されたセグメント筒状体7を所定の形状(たとえば、真円)に保持する保持手段を設けたものであってもよい。

【0020】

図2〜図7は、本発明の実施形態に係るシールド掘進機のテールクリアランス規制部材を模式的に示すものであって、それぞれ(a)は部分断面図、(b)は一部断面の平面図である。

図8〜図12は、本発明の実施形態に係るシールド掘進機のテールクリアランス規制部材を模式的に示す部分断面図である。

そして、図2〜図12に記載したテールクリアランス規制部材は、それぞれが単独で、あるいは何れかが選択的に混在してシールド掘進機に設置されるものである。なお、各図において同じ部分または相当する部分には同じ符号を付し、一部の説明を省略する。

【0021】

(テールクリアランス規制部材その1:潤滑機構)

図2において、テールクリアランス規制部材10(以下「規制部材10」と称す)は前記シールド掘進機200に設置されるものであって、接触緩和手段として潤滑機構を具備するものである。

すなわち、規制部材10は、筒状の本体部1を形成する板材であるスキンプレート3の後端近くに固定された固定そり(橇)11a、11bと、固定そり11a、11bの中間に開口する潤滑剤出口12と、潤滑剤出口12に連通する潤滑剤圧送穴13と、潤滑剤圧送穴13に接続される図示しない潤滑剤圧送手段(潤滑剤圧送ポンプ、潤滑剤貯蔵タンク等)とを有している。すなわち、固定そり(橇)11a、11b(潤滑剤出口12も同様)は、スキンプレート3の円周方向に所定の数量が配置され、さらに、潤滑剤出口12に向けて潤滑剤圧送穴13を経由して潤滑剤(たとえば、グリース等)が圧送されるから、固定そり11a、11bの表面は潤滑剤が塗布された状態になっている。

【0022】

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接近した場合、セグメント筒状体7の外面は固定そり11a、11bに接触するから、セグメント筒状体7の外面がスキンプレート3の内面に接触することがなく、テールシール8がセグメント筒状体7とテールプレート9との間で挟圧されることがない。

また、かかる接触状態でセグメント筒状体7が移動しても、潤滑剤によって摩擦抵抗が低減しているから、セグメント筒状体7の外面の損傷が抑えられ、推進抵抗の増大が防止される。特に、セグメント筒状体7の外面に止水性を高めるために樹脂類の防水被膜が被覆されている場合には、該防水被膜の損傷が防止される。

【0023】

なお、固定そり11a、11bを形成する材質は限定するものではない。たとえば、硬質ナイロン等の樹脂、天然または人工の硬質ゴムによって形成しておけば、かかる接触の際、固定そり11a、11bが変形して接触面積が拡大し、局部的な押し付け圧力および摺動抵抗が緩和されるから、セグメント筒状体7自体の損傷防止、および防水被膜の損傷防止が促進されることになる。

【0024】

また、固定そり11a、11bの配置形態(数量、間隔、直列配置または千鳥配置等)や大きさ、形状は限定するものではなく、固定そり11aまたは固定そり11bの一方のみを設置したり、あるいは、第三の固定そりを設置したりしてもよい。また、潤滑剤圧送穴13は、途中で分岐されても、あるいは、途中に分配手段が設置されてもよい。

【0025】

(テールクリアランス規制部材その2:潤滑機構)

図3において、テールクリアランス規制部材20(以下「規制部材20」と称す)は、接触緩和手段として潤滑機構を具備するものである。

すなわち、規制部材20は、スキンプレート3の後端近くに固定された固定そり(橇)21と、固定そり21を貫通する潤滑剤出口22と、潤滑剤出口22に連通する潤滑剤圧送穴23と、潤滑剤圧送穴23に接続される図示しない潤滑剤圧送手段(潤滑剤圧送ポンプ、潤滑剤貯蔵タンク等)とを有している(図3の(a)、(b)参照)。したがって、固定そり21の表面は潤滑剤によって確実に覆われるから、規制部材20は前述の規制部材10と同様の作用、効果を奏する。

【0026】

なお、固定そり21を形成する材質、大きさ、形状等は限定するものではなく、また、潤滑剤出口22の大きさ、形状等も限定するものではない。たとえば、固定そり21をポーラスな材料(粉末焼結材料等)によって形成し、該材料に潤滑剤を含浸してもよい。このとき、潤滑剤圧送穴23は固定そり21の裏面にまで到達し、固定そり21内のポーラス部分(空孔)が潤滑剤出口22とみなされることになる。

さらに、本発明は、固定そり21の表面が平滑であるものに限定するものではない。たとえば、図3の(c)に示す固定そり21は、その表面に溝24が設けられ、表面全域に潤滑剤が行き渡り易いよう図られている。なお、溝24は一条に限定するもではなく、放射状あるいは井桁状の複数条であってもよい。

【0027】

(テールクリアランス規制部材その3:回転接触機構)

図4において、テールクリアランス規制部材30(以下「規制部材30」と称す)は接触緩和手段として回転接触機構を具備するものである。

すなわち、規制部材30は、スキンプレート3の後端近くに設置され、球体31と、球体31を回転自在に保持する一対の球体保持部材32a、32bと、球体保持部材32a、32bを一体化する接合手段33(たとえば、ボルト)とを有してる。

【0028】

球体31は硬質ナイロン等の樹脂、天然または人工の硬質ゴムによって形成されている。よって、規制部材30は、前述の規制部材10、20(潤滑機構を具備する固定そり)における固定そり11a、11bまたは21を回転自在な球体31に置き換えたものと同視できるから、前述の規制部材10、20と同様、接触部に作用する押し付け圧力および摺動抵抗を低減させる作用、効果を有する。特に、かかる接触状態で球体31は回転するから、摺動抵抗が格段に低減する。

【0029】

なお、球体31の材質や大きさ、あるいは設置形態は限定するものでなく、また、前述の循環機構に準じて、スキンプレート3の球体保持部材32a、32bの近傍に潤滑剤出口を設けたり、球体保持部材32aを貫通して球体31に対峙する潤滑剤出口を設けたりすれば、かかる回転接触機構と潤滑機構の効果が相乗的に得られる。

また、スキンプレート3には、規制部材30を設置するための円形の止まり穴が形成されているが、本発明はこれに限定するものではなく、スキンプレート3に貫通孔を形成し、該貫通孔の外周側を支持プレートによって塞いでもよい。

【0030】

(テールクリアランス規制部材その4:回転接触機構)

図5において、テールクリアランス規制部材40(以下「規制部材40」と称す)は接触緩和手段として回転接触機構を具備するものである。

すなわち、規制部材40は、スキンプレート3の後端近くに設置され、ローラ(円筒体に同じ)41a、41b、41cと、ローラ41a、41b、41c(以下まとめて「ローラ41」と称する場合がある)をこれと同軸に貫通する回転軸42a、42b、42c(以下まとめて「回転軸42」と称する場合がある)と、回転軸42を支持する回転軸支持枠43とを有している。このとき、ローラ41が回転軸42に対して回転自在、または回転軸42が回転軸支持枠43に対して回転自在である。

【0031】

したがって、セグメント筒状体7がローラ41に接触した際、ローラ41は撓んで、セグメント筒状体7の外面に馴染むから、接触面積が増大して局部的な押し付け圧力が緩和され、さらに、かかる接触状態でローラ41は回転するから、摺動抵抗が格段に低減する。よって、セグメント筒状体7自体(これを形成するセグメントに同じ)の損傷が防止され、特に、セグメント筒状体7の外面に防水被膜が被覆されている場合には、該防水被膜の損傷が防止され、さらに、推進抵抗の増大が抑えられる。

【0032】

なお、ローラ41の材質(たとえば、硬質ナイロン等の樹脂、天然または人工の硬質ゴム等)、大きさ、形状(たとえば、鼓状等)あるいは設置される本数は限定するものでなく、また、前述の循環機構に準じて、ローラ41または回転部に直接または間接に潤滑剤を塗布すれば、かかる回転接触機構と潤滑機構の効果が相乗的に奏されことになる。また、ローラ41と回転軸42との間、または回転軸42と回転軸支持枠43との間に軸受けを設置してもよい。

【0033】

(テールクリアランス規制部材その5:移動接触機構)

図6において、テールクリアランス規制部材50(以下「規制部材50」と称す)は接触緩和手段として移動接触機構を具備するものである。

すなわち、規制部材50は、スキンプレート3の後端近くに設置され、ローラ(円筒体に同じ)51a、51b、51c(以下まとめて「ローラ51」と称する場合がある)と、ローラ51bを包囲して、ローラ51a、51cに巻回されたベルト52と、ローラ51を回転自在に支持するローラ支持枠53とを有している。

【0034】

したがって、セグメント筒状体7の外面がベルト52に接触した際、ベルト52は僅かに変形して接触面積が拡大するから接触部に作用する押し付け圧力が低減する。また、セグメント筒状体7の見掛け上の押し出しによって、ベルト52が移動する(ローラ51a、51c間を周回するに相当する)から、摺動抵抗が緩和される。よって、前述の規制部材40と同様の作用、効果を奏することになる。

【0035】

なお、ベルト52の材質、大きさ(厚さ、幅)、また、ローラ51の材質、大きさや設置される本数は限定するものでない。また、前述の循環機構に準じて、ベルト52の表面または裏面に直接または間接に潤滑剤を塗布すれば、かかる移動接触機構と潤滑機構の効果が相乗的に奏されことになる。さらに、ローラ51を円筒部と軸部とをそれぞれ別個に形成し、該軸部をローラ支持枠53に固定し、該円筒部と該軸部との間を回転自在にしてもよい。

【0036】

(テールクリアランス規制部材その6:回転移動接触機構)

図7において、テールクリアランス規制部材60(以下「規制部材60」と称す)は接触緩和手段として回転移動接触機構(「チルタンク」に同じ)を具備するものである。

すなわち、規制部材60は、スキンプレート3の後端近くに設置され、複数のローラ(円筒体に同じ)61と、ローラ61を回転(自転に同じ)自在で、且つ、無端(エンドレス)に循環(公転に同じ)自在に支持するローラ循環枠62とを有している。

【0037】

したがって、セグメント筒状体7の外面がローラ61に当接した際、ローラ61は回転しながら移動するから、前述の規制部材40、50と同様の作用、効果を奏する。

なお、ローラ61の材質、大きさ、形状、あるいは設置される本数は限定するものでなく、また、前述の循環機構に準じて、ローラ61または循環部に直接または間接に潤滑剤を塗布すれば、かかる回転移動接触機構と潤滑機構の効果が相乗的に奏されことになる。

【0038】

(テールクリアランス規制部材その7〜その12:クッション機構)

図8〜図12において、テールクリアランス規制部材70、80、〜120(以下「規制部材70、80、〜120」と称す)は接触緩和手段として、それぞれ前述した接触緩和手段に追加してクッション機構を具備するものである。

【0039】

図8の(a)において、規制部材70は、前述の規制部材10(図2参照)の固定そり(橇)11a、11bがクッション材71a、71bを介してスキンプレート3に設置されたものである。

したがって、セグメント筒状体7の外面がスキンプレート3の内面に接触した際、衝撃的な加重が緩和されるから、セグメント筒状体7の外面の損傷がさらに防止される。

【0040】

また、クッション材71a、71bが弾性的な圧縮変形をするから、セグメント筒状体7の外面は、これに最も接近した規制部材70に接触すると同時に、その近傍に配置された規制部材70にも接触する、すなわち、セグメント筒状体7の外面は複数の規制部材70に接触するから、押し付け圧力が分散され、摺動抵抗がさらに低減する。よって、前述の規制部材10の作用、効果が促進されることになる。

なお、クッション材71a、71bの材質や大きさは限定するものではなく、ウレタン等の樹脂、ゴムあるいは圧縮バネ等であってもよい。

【0041】

図8の(b)において、規制部材80は、前述の規制部材20(図3参照)の固定そり(橇)21がクッション材81を介してスキンプレート3に設置されたものである。したがって、規制部材70と同様に、規制部材20の作用、効果が促進されるものである。このとき、クッション材81には潤滑剤が通過する貫通孔が設けられている。

【0042】

図9において、規制部材90は、前述の規制部材30(図4参照)の球体保持部材32aがクッション材91を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材30の作用、効果が促進されるものである。

このとき、スキンプレート3には規制部材90を設置するための貫通溝が形成され、該貫通溝の外周側が支持プレート3aによって塞がれ、該貫通溝の内周側には規制部材90の脱落防止手段(図示しない)が設置されている。かかる設置の要領は限定すものではなく、内周側から所定の深さの凹部を形成してもよい。

【0043】

図10の(a)において、規制部材100は、前述の規制部材40(図5参照)のローラ41が、スキンプレート3に設置されたクッション材101に当接して、回転軸支持枠43によって移動自在に保持されたものである。

したがって、セグメント筒状体7の外面がローラ41に接触した際、ローラ41は後退および変形して衝撃を緩和し、且つ、回転して摺動抵抗を低減する。よって、規制部材40の作用、効果が促進されることになる。

【0044】

このとき、クッション材101はスキンプレート3からの押し付け圧力の一部または全部を受けるものである。また、ローラ41の剛性(断面二次モーメント等)やクッション材101の可撓性(弾性係数等)を調整すれば、ローラ41は所定の撓み変形をしてセグメント筒状体7の外面になじむから、接触面積が増大する。

なお、回転軸支持枠43がローラ41を保持する要領は限定するものではなく、ローラ41の回転軸42の外径よりも大きな内径を具備する円形の穴で保持したり、回転軸42の外径よりも大きな長径部を具備する長穴等で保持したりしてもよい。また、クッション材101が所定の量だけ変形した後に、回転軸支持枠43が押し付け圧力の一部を受けるようにしてもよい。

【0045】

図10の(b)において、規制部材110は、前述の規制部材40(図5参照)の回転軸支持枠43が基板44に設置され、基板44がクッション材111を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材40の作用、効果が促進されるものである。

なお、ローラ41a・・・41e毎にそれぞれ独立した回転軸支持枠および基板を設け、それぞれの基板がクッション材101に当接するようにして、ローラ41a・・・41eのそれぞれが別個に進退するようにしてもよい。

【0046】

図11の(a)において、規制部材120は、前述の規制部材50(図6参照)のベルト52が、スキンプレート3に設置されたクッション材121に支持されたものである。したがって、セグメント筒状体7の外面がベルト52に接触した際、ベルト52は後退および変形して衝撃を緩和し、且つ、移動して摺動抵抗を低減する。よって、規制部材50の作用、効果が促進されることになる。このとき、ローラ51は回転軸支持枠53によって移動自在に保持されているが、ローラ51(回転自在である)を回転軸支持枠53に対して移動不能にして、回転軸支持枠53をスキンプレート3に対して進退自在に設置してもよい。

【0047】

図11の(b)において、規制部材130は、前述の規制部材50(図6参照)のローラ支持枠53がクッション材131を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材50の作用、効果が促進されるものである。このとき、ローラ支持枠53に固定された基板54の全面がクッション材131に当接している。なお、ローラ51a・・・51e毎にそれぞれ独立したローラ支持枠および基板を設け、ローラ51a・・・51eのそれぞれが別個に進退、すなわち、ベルト52が波打つようにしてもよい。

【0048】

図12において、規制部材140は、前述の規制部材60(図7参照)のローラ循環枠62がクッション材141を介してスキンプレート3に設置されたものである。したがって、前述と同様に、規制部材60の作用、効果が促進されるものである。また、ローラ循環枠62をスキンプレート3に抜け出し防止に設置する要領は限定するものではない。

【0049】

(テールクリアランス規制部材その他:被覆機構)

前述のように、規制部材10、20、〜140における固定そり11a、11b、12、球体31、ローラ41、あるいはベルト52を形成する材質は限定するものでも、それぞれが一体的に形成されたものに限定するものでもなく、複数の材質によって形成された複合体であってもよい。

たとえば、セグメント筒状体7の外面に接触する接触部(固定そり11a、11b、12、球体31、ローラ41、あるいはベルト52の外面に同じ)を、所定厚さの弾性体で包囲したり、接触部に摩擦係数を低下させる表面処理を施したりしてもよい。このとき、押し付け圧の低減効果、特に、衝撃的な荷重の低減効果および摺動抵抗の低減効果がさらに高められることになる。よって、セグメント自体、並びにセグメント筒状体の外面に被覆された防水被膜の損傷防止効果や推進抵抗の増大抑制効果がさらに促進される。

【産業上の利用可能性】

【0050】

以上のように本発明によれば、本体部とセグメント筒状体との接触を防止するクリアランス規制部材を具備する各種シールド掘進機として広く利用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の実施形態に係るシールド掘進機の全体構成を概説する断面図。

【図2】シールド掘進機のテールクリアランス規制部材その1を示す模式図。

【図3】シールド掘進機のテールクリアランス規制部材その2を示す模式図。

【図4】シールド掘進機のテールクリアランス規制部材その3を示す模式図。

【図5】シールド掘進機のテールクリアランス規制部材その4を示す模式図。

【図6】シールド掘進機のテールクリアランス規制部材その5を示す模式図。

【図7】シールド掘進機のテールクリアランス規制部材その6を示す模式図。

【図8】シールド掘進機のテールクリアランス規制部材その7、8を示す模式図。

【図9】シールド掘進機のテールクリアランス規制部材その9を示す模式図。

【図10】シールド掘進機のテールクリアランス規制部材その10、11を示す模式図。

【図11】シールド掘進機のテールクリアランス規制部材その12、13を示す模式図。

【図12】シールド掘進機のテールクリアランス規制部材その14を示す模式図。

【符号の説明】

【0052】

1 本体部

2 カッターヘッド

3 スキンプレート

3a 支持プレート

4 シールドジャッキ

5 スクリューコンベア

6 エレクター装置

7 セグメント筒状体

8 テールシール

9 テールプレート

10 テールクリアランス規制部材その1

11a 固定そり

11b 固定そり

12 潤滑剤出口

13 潤滑剤圧送穴

20 テールクリアランス規制部材その2

21 固定そり

22 潤滑剤出口

23 潤滑剤圧送穴

30 テールクリアランス規制部材その3

31 球体

32a 球体保持部材

32b 球体保持部材

33 接合手段

40 テールクリアランス規制部材その4

41a〜41e ローラ

42a〜42e 回転軸

43 回転軸支持枠

44 基板

50 テールクリアランス規制部材その5

51a〜51e ローラ

52 ベルト

53 ローラ支持枠

54 基板

60 テールクリアランス規制部材その6

61 ローラ

62 ローラ循環枠

70 テールクリアランス規制部材その7

71a クッション材

71b クッション材

80 テールクリアランス規制部材その8

81 クッション材

90 テールクリアランス規制部材その9

91 クッション材

100 テールクリアランス規制部材その10

101 クッション材

110 テールクリアランス規制部材その11

111 クッション材

120 テールクリアランス規制部材その12

121 クッション材

130 テールクリアランス規制部材その13

131 クッション材

140 テールクリアランス規制部材その14

141 クッション材

200 シールド掘進機

【特許請求の範囲】

【請求項1】

スキンプレートによって筒状に形成された本体部と、

該本体部の前端に設置され、地盤を掘削する掘削手段と、

前記本体部に設置され、セグメントを筒状のセグメント筒状体に組み立てるエレクタ手段と、

前記セグメント筒状体を後端側に押圧して前記本体部を前端側に移動させるジャッキ手段と、

前記本体部の後端に設置され、前記スキンプレートの内面に突出するクリアランス規制部材とを有するシールド掘進機であって、

前記クリアランス規制部材が、該クリアランス規制部材に前記セグメント筒状体が接触した際の押し付け圧力または摺動抵抗を低減するための接触緩和手段を具備することを特徴とするシールド掘進機。

【請求項2】

前記接触緩和手段が、前記セグメント筒状体との接触部に潤滑材を供給する潤滑機構であることを特徴とする請求項1記載のシールド掘進機。

【請求項3】

前記接触緩和手段が、前記セグメント筒状体との接触部を回転自在または移動自在に支持する回転接触機構または移動接触機構であることを特徴とする請求項1または2記載のシールド掘進機。

【請求項4】

前記接触緩和手段が、前記セグメント筒状体との接触部を前記スキンプレートの厚さ方向に進退自在で支持するクッション機構、または前記セグメント筒状体との接触部を弾性体で被覆する被覆機構であることを特徴とする請求項1乃至3の何れかに記載のシールド掘進機。

【請求項1】

スキンプレートによって筒状に形成された本体部と、

該本体部の前端に設置され、地盤を掘削する掘削手段と、

前記本体部に設置され、セグメントを筒状のセグメント筒状体に組み立てるエレクタ手段と、

前記セグメント筒状体を後端側に押圧して前記本体部を前端側に移動させるジャッキ手段と、

前記本体部の後端に設置され、前記スキンプレートの内面に突出するクリアランス規制部材とを有するシールド掘進機であって、

前記クリアランス規制部材が、該クリアランス規制部材に前記セグメント筒状体が接触した際の押し付け圧力または摺動抵抗を低減するための接触緩和手段を具備することを特徴とするシールド掘進機。

【請求項2】

前記接触緩和手段が、前記セグメント筒状体との接触部に潤滑材を供給する潤滑機構であることを特徴とする請求項1記載のシールド掘進機。

【請求項3】

前記接触緩和手段が、前記セグメント筒状体との接触部を回転自在または移動自在に支持する回転接触機構または移動接触機構であることを特徴とする請求項1または2記載のシールド掘進機。

【請求項4】

前記接触緩和手段が、前記セグメント筒状体との接触部を前記スキンプレートの厚さ方向に進退自在で支持するクッション機構、または前記セグメント筒状体との接触部を弾性体で被覆する被覆機構であることを特徴とする請求項1乃至3の何れかに記載のシールド掘進機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−118238(P2006−118238A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−307866(P2004−307866)

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000140292)株式会社奥村組 (469)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000140292)株式会社奥村組 (469)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000206211)大成建設株式会社 (1,602)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【出願人】(000004123)JFEエンジニアリング株式会社 (1,044)

【Fターム(参考)】

[ Back to top ]