シールド編組

【課題】細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させてシールド性能の低下を防止することが可能なシールド編組を提供する。

【解決手段】シールド編組30は、耐熱性繊維31aの外周に金属膜31bを形成してなる金属被膜繊維31を編組加工して構成されたものである。このシールド編組30は、編組を構成する複数の金属被膜繊維31の間に銅又は銅合金からなる銅材32を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材32の厚さを10マイクロメートルから150マイクロメートルとしている。

【解決手段】シールド編組30は、耐熱性繊維31aの外周に金属膜31bを形成してなる金属被膜繊維31を編組加工して構成されたものである。このシールド編組30は、編組を構成する複数の金属被膜繊維31の間に銅又は銅合金からなる銅材32を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材32の厚さを10マイクロメートルから150マイクロメートルとしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド編組に関する。

【背景技術】

【0002】

従来、外部からのノイズ対策として、シールド電線が提案されている。このようなシールド電線は、銅線等の素線を編み込むことにより形成されたシールド編組が導体の外周に設けられており、このシールド編組よりノイズを遮断する構成となっている(例えば特許文献1参照)。

【0003】

また、近年、ロボット用途などで細径・軽量且つ耐屈曲性を有する電線が求められており、これに付随して電線のシールド編組への要求も高まっている。この要求に対して、繊維上に銅箔を巻き付けた金属被膜繊維を編組加工したシールド編組や、銅メッキを施した金属被膜繊維を編組み加工したシールド編組が提案されている。この金属被膜繊維は細径、軽量、及び高屈曲特性を有すると共に優れたシールド性能を有するため、金属被膜繊維を編組み加工したシールド編組は、ロボット用のシールド部材として好適である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−164830号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、シールド編組にはアース線を接続する必要がある。しかし、上記のシールド編組では、アース線の接続にあたり接続不良を起こしてしまう可能性があった。例えば、アース線の接続にあたっては半田処理が行われることがある。この場合、上記のシールド編組では繊維上に金属膜が設けられることから、導体素線にて編組みを構成する場合と比較すると金属部分が少ない。このため、例えば金属膜が銅である場合には半田処理によって銅層が半田の錫層に拡散する銅喰われが生じてしまい、接続不良の原因となってしまう。

【0006】

また、電線端末における金属被膜繊維を収束させて束にし、この束に端子を加締めてアース処理を行うこともある。しかし、このような場合であっても、繊維自体の癖付け性が悪いため、収束させて束にし難く端子が加締め難くなり接続不良を起こす可能性がある。

【0007】

本発明はこのような従来の課題を解決するためになされたものであり、その目的とするところは、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させてシールド性能の低下を防止することが可能なシールド編組を提供することにある。

【課題を解決するための手段】

【0008】

本発明のシールド編組は、耐熱性繊維の外周に金属膜を形成してなる金属被膜繊維を編組加工して構成されるシールド編組において、編組を構成する複数の金属被膜繊維の間に銅又は銅合金からなる銅材を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材の厚さを10マイクロメートルから150マイクロメートルとしたことを特徴とする。

【0009】

本発明のシールド編組によれば、複数の金属被膜繊維の間に銅材を配置するため、この銅材を利用することにより、接続不良の可能性を低減することができる。特に、銅材は、厚さ10マイクロメートルを超えるため、厚さが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材は、厚さ150マイクロメートル未満であるため、厚過ぎずシールド編組の屈曲性が阻害される事態を抑制することができる。また、銅材は、長手方向にピッチ20ミリメートルを超えて配置されるため、銅材が密に配置されてシールド編組が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。さらに、銅材は、長手方向にピッチ150ミリメートル未満で配置されるため、ピッチが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。従って、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させることができる。

【発明の効果】

【0010】

本発明によれば、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させてシールド性能の低下を防止することができる。

【図面の簡単な説明】

【0011】

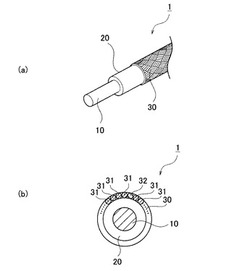

【図1】本発明の実施形態に係るシールド編組を含むシールド電線の概略構成図であって、(a)は斜視図を示し、(b)は断面図を示している。

【図2】図1に示した金属被膜繊維の詳細断面図である。

【図3】本実施形態に係るシールド編組を示す詳細上面図である。

【図4】銅材の詳細を示す断面図であり、(a)は第1の例を示し、(b)は第2の例を示し、(c)は第3の例を示している。

【図5】銅材の他の例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係るシールド編組を含むシールド電線の概略構成図であって、(a)は斜視図を示し、(b)は断面図を示している。同図に示すように、シールド電線1は、導体10と、絶縁層20と、シールド編組30とから構成されている。

【0013】

導体10は、例えば軟銅線、錫メッキ軟銅線、及び錫メッキ銅合金線により構成されている。なお、本実施形態において導体10は1本であるが、複数本であってもよい。また、導体10は、仕様により径等が適宜変更されてもよい。絶縁層20は、導体10上に被覆される部材であって、非導通の部材により構成されている。

【0014】

シールド編組30は、金属被膜繊維31を編組加工して構成されたものである。図2は、図1に示した金属被膜繊維31の詳細断面図である。図2に示すように、金属被膜繊維31は、耐熱性繊維31aの外周に金属膜31bを形成してなるものである。耐熱性繊維31aを用いる理由は、半田付けに対応するためである。

【0015】

ここで、耐熱性繊維31aは、例えばパラ系アラミド繊維、PBO(poly(p-phenylenebenzobisoxazole)繊維、及びポリアリレート繊維、高分子ポリエチレン繊維が該当する。また、耐熱性繊維31aは、メタ系アラミド繊維、ポリフェニレンスルファイド繊維、ポリイミド繊維、フッ素繊維等も該当する。

【0016】

また、金属膜31bは、軟銅、純銅などの銅又はこれらを含む銅合金から構成されるものである。この金属膜31bは、例えば耐熱性繊維31aがメッキ槽に浸されることにより耐熱性繊維31a上に形成されたり、耐熱性繊維31a上に銅又は銅合金からなる金属箔が巻き付けられることにより形成されたりする。

【0017】

さらに、本実施形態に係るシールド編組30は、編組を構成する複数の金属被膜繊維31の間に銅又は銅合金からなる銅線32が介在されている。図3は、本実施形態に係るシールド編組30を示す詳細上面図である。なお、図3では、説明の便宜上、導体10及び絶縁層20についても図示している。

【0018】

図3に示す銅材32は、軟銅、純銅などの銅又はこれらを含む銅合金から構成されており、シールド編組30は、金属被膜繊維31のうちの一部が銅材32に置き換えられることにより、金属被膜繊維31の間に銅材32が介在する構成となっている。

【0019】

図4は、銅材32の詳細を示す断面図であり、(a)は第1の例を示し、(b)は第2の例を示し、(c)は第3の例を示している。図4(a)に示すように、銅材32は、断面略円形となっている。また、銅材32は、断面円形に限らず、図4(b)及び(c)に示すように、断面楕円形や略平板状であってもよい。

【0020】

ここで、本実施形態において銅材32は、シールド電線1の長手方向にピッチ20ミリメートルから150ミリメートルで配置されている。すなわち、図3に示すピッチPが20ミリメートルより大きく、150ミリメートル未満とされている。このように銅材32は、長手方向にピッチPが20ミリメートルを超えて配置されるため、銅材32が密に配置されてシールド編組30が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。また、銅材32は、長手方向にピッチPが150ミリメートル未満で配置されるため、ピッチPが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。

【0021】

また、本実施形態において銅材32は、図4に示す厚さTが10マイクロメートルから150マイクロメートルとなっている。ここで、銅材32は、厚さTが10マイクロメートルを超えるため、厚さTが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材32は、厚さTが150マイクロメートル未満であるため、厚過ぎずシールド編組30の屈曲性が阻害されて端子を加締め難くなってしまう事態を抑制することができる。

【0022】

なお、銅材32の厚さTとは、図4に示すように、銅材32が断面略円形状である場合には直径部分であり、銅材32が断楕円形状である場合には長径部分であり、銅材32が略平板状である場合には一般的な厚さの概念と同じである。すなわち、銅材32の厚さTとは、厚さ方向(シールド電線1の径方向)の最長の長さを示す概念である。

【0023】

次に、本実施形態に係るシールド編組30の製造方法について説明する。本実施形態に係るシールド編組30は、従来のシールド編組と同様に編組機を用いて製造される。この際、本実施形態に係るシールド編組30は、複数の打のうち、少なくとも1つが銅材32用とされ、他の打が金属被膜繊維31用とされる。これにより、編組機によって本実施形態に係るシールド編組30が製造される。

【0024】

また、本実施形態に係るシールド編組30を用いたシールド電線1において、アース線は以下の方法で接続される。

【0025】

まず、アース線の接続にあたり半田付けを行う場合、作業者は、シールド編組30の銅材32の箇所に対してアース線を半田付けするだけでよい。これにより、たとえ金属被膜繊維31において銅喰われが生じたとしても銅材32に関しては銅喰われが生じず、シールド編組30とアース線との接続性は確保されるからである。

【0026】

また、アース線の接続にあたり端子加締めを行う場合、まずシールド電線1の端末部分においてシールド編組30を解き、解いた部分を収束させて束を形成する。この際、銅材32で金属被膜繊維31を巻き付ける。これにより、束が解け難い状態とする。そして、銅材32により巻き付けられた束をアース線に接続される端子により加締める。これにより、繊維の癖付け性の悪さによって端子を加締め難くなってしまう事態を防止でき、接続不良を起こす可能性を低減することができる。

【0027】

このようにして、本実施形態に係るシールド編組30によれば、複数の金属被膜繊維31の間に銅材32を配置するため、この銅材32を利用することにより、接続不良の可能性を低減することができる。特に、銅材32は、厚さTが10マイクロメートルを超えるため、厚さTが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材32は、厚さTが150マイクロメートル未満であるため、厚過ぎずシールド編組30の屈曲性が阻害される事態を抑制することができる。また、銅材32は、長手方向のピッチPが20ミリメートルを超えて配置されるため、銅材32が密に配置されてシールド編組30が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。さらに、銅材32は、長手方向のピッチPが150ミリメートル未満で配置されるため、ピッチPが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。従って、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させることができる。

【0028】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で、変更を加えてもよい。

【0029】

例えば、本実施形態に係るシールド編組30は、金属被膜繊維31及び銅材32が一層にて形成されているが、これに限らず、多層化されていてもよい。すなわち、本実施形態に係るシールド編組30上に別のシールド編組30が重ねられるような多層構造のものであってもよい。

【0030】

また、銅材32は、図4に示したものなどに限らず、図5に示すようなものであってもよい。図5は、銅材32の他の例を示す断面図である。図5に示すように、銅材32は、断面円形のアルミ層33の外周に被覆された構造(銅クラッド)であってもよい。この構造であっても、上記の如く、ピッチPが20ミリメートルから150ミリメートルで配置され、且つ、厚さTが10マイクロメートルから150マイクロメートルであれば、同様の効果を奏することができるからである。なお、図5に示す例において厚さTとは、アルミ層33の外周に被覆された銅膜の厚さが該当することとなる。また、銅クラッドは、内部がアルミ層33に限らず、他の導体により構成してもよい。

【0031】

加えて、本実施形態に係る銅材32は、1つの打が銅材32用とされて製造されているが、これに限らず、2つ以上の打が銅材32用とされて製造されてもよい。

【符号の説明】

【0032】

1…シールド電線

10…導体

20…絶縁体

30…シールド編組

31…金属被膜繊維

31a…耐熱性繊維

31b…金属膜

32…銅材

P…ピッチ

T…厚さ

【技術分野】

【0001】

本発明は、シールド編組に関する。

【背景技術】

【0002】

従来、外部からのノイズ対策として、シールド電線が提案されている。このようなシールド電線は、銅線等の素線を編み込むことにより形成されたシールド編組が導体の外周に設けられており、このシールド編組よりノイズを遮断する構成となっている(例えば特許文献1参照)。

【0003】

また、近年、ロボット用途などで細径・軽量且つ耐屈曲性を有する電線が求められており、これに付随して電線のシールド編組への要求も高まっている。この要求に対して、繊維上に銅箔を巻き付けた金属被膜繊維を編組加工したシールド編組や、銅メッキを施した金属被膜繊維を編組み加工したシールド編組が提案されている。この金属被膜繊維は細径、軽量、及び高屈曲特性を有すると共に優れたシールド性能を有するため、金属被膜繊維を編組み加工したシールド編組は、ロボット用のシールド部材として好適である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−164830号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、シールド編組にはアース線を接続する必要がある。しかし、上記のシールド編組では、アース線の接続にあたり接続不良を起こしてしまう可能性があった。例えば、アース線の接続にあたっては半田処理が行われることがある。この場合、上記のシールド編組では繊維上に金属膜が設けられることから、導体素線にて編組みを構成する場合と比較すると金属部分が少ない。このため、例えば金属膜が銅である場合には半田処理によって銅層が半田の錫層に拡散する銅喰われが生じてしまい、接続不良の原因となってしまう。

【0006】

また、電線端末における金属被膜繊維を収束させて束にし、この束に端子を加締めてアース処理を行うこともある。しかし、このような場合であっても、繊維自体の癖付け性が悪いため、収束させて束にし難く端子が加締め難くなり接続不良を起こす可能性がある。

【0007】

本発明はこのような従来の課題を解決するためになされたものであり、その目的とするところは、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させてシールド性能の低下を防止することが可能なシールド編組を提供することにある。

【課題を解決するための手段】

【0008】

本発明のシールド編組は、耐熱性繊維の外周に金属膜を形成してなる金属被膜繊維を編組加工して構成されるシールド編組において、編組を構成する複数の金属被膜繊維の間に銅又は銅合金からなる銅材を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材の厚さを10マイクロメートルから150マイクロメートルとしたことを特徴とする。

【0009】

本発明のシールド編組によれば、複数の金属被膜繊維の間に銅材を配置するため、この銅材を利用することにより、接続不良の可能性を低減することができる。特に、銅材は、厚さ10マイクロメートルを超えるため、厚さが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材は、厚さ150マイクロメートル未満であるため、厚過ぎずシールド編組の屈曲性が阻害される事態を抑制することができる。また、銅材は、長手方向にピッチ20ミリメートルを超えて配置されるため、銅材が密に配置されてシールド編組が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。さらに、銅材は、長手方向にピッチ150ミリメートル未満で配置されるため、ピッチが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。従って、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させることができる。

【発明の効果】

【0010】

本発明によれば、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させてシールド性能の低下を防止することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係るシールド編組を含むシールド電線の概略構成図であって、(a)は斜視図を示し、(b)は断面図を示している。

【図2】図1に示した金属被膜繊維の詳細断面図である。

【図3】本実施形態に係るシールド編組を示す詳細上面図である。

【図4】銅材の詳細を示す断面図であり、(a)は第1の例を示し、(b)は第2の例を示し、(c)は第3の例を示している。

【図5】銅材の他の例を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係るシールド編組を含むシールド電線の概略構成図であって、(a)は斜視図を示し、(b)は断面図を示している。同図に示すように、シールド電線1は、導体10と、絶縁層20と、シールド編組30とから構成されている。

【0013】

導体10は、例えば軟銅線、錫メッキ軟銅線、及び錫メッキ銅合金線により構成されている。なお、本実施形態において導体10は1本であるが、複数本であってもよい。また、導体10は、仕様により径等が適宜変更されてもよい。絶縁層20は、導体10上に被覆される部材であって、非導通の部材により構成されている。

【0014】

シールド編組30は、金属被膜繊維31を編組加工して構成されたものである。図2は、図1に示した金属被膜繊維31の詳細断面図である。図2に示すように、金属被膜繊維31は、耐熱性繊維31aの外周に金属膜31bを形成してなるものである。耐熱性繊維31aを用いる理由は、半田付けに対応するためである。

【0015】

ここで、耐熱性繊維31aは、例えばパラ系アラミド繊維、PBO(poly(p-phenylenebenzobisoxazole)繊維、及びポリアリレート繊維、高分子ポリエチレン繊維が該当する。また、耐熱性繊維31aは、メタ系アラミド繊維、ポリフェニレンスルファイド繊維、ポリイミド繊維、フッ素繊維等も該当する。

【0016】

また、金属膜31bは、軟銅、純銅などの銅又はこれらを含む銅合金から構成されるものである。この金属膜31bは、例えば耐熱性繊維31aがメッキ槽に浸されることにより耐熱性繊維31a上に形成されたり、耐熱性繊維31a上に銅又は銅合金からなる金属箔が巻き付けられることにより形成されたりする。

【0017】

さらに、本実施形態に係るシールド編組30は、編組を構成する複数の金属被膜繊維31の間に銅又は銅合金からなる銅線32が介在されている。図3は、本実施形態に係るシールド編組30を示す詳細上面図である。なお、図3では、説明の便宜上、導体10及び絶縁層20についても図示している。

【0018】

図3に示す銅材32は、軟銅、純銅などの銅又はこれらを含む銅合金から構成されており、シールド編組30は、金属被膜繊維31のうちの一部が銅材32に置き換えられることにより、金属被膜繊維31の間に銅材32が介在する構成となっている。

【0019】

図4は、銅材32の詳細を示す断面図であり、(a)は第1の例を示し、(b)は第2の例を示し、(c)は第3の例を示している。図4(a)に示すように、銅材32は、断面略円形となっている。また、銅材32は、断面円形に限らず、図4(b)及び(c)に示すように、断面楕円形や略平板状であってもよい。

【0020】

ここで、本実施形態において銅材32は、シールド電線1の長手方向にピッチ20ミリメートルから150ミリメートルで配置されている。すなわち、図3に示すピッチPが20ミリメートルより大きく、150ミリメートル未満とされている。このように銅材32は、長手方向にピッチPが20ミリメートルを超えて配置されるため、銅材32が密に配置されてシールド編組30が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。また、銅材32は、長手方向にピッチPが150ミリメートル未満で配置されるため、ピッチPが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。

【0021】

また、本実施形態において銅材32は、図4に示す厚さTが10マイクロメートルから150マイクロメートルとなっている。ここで、銅材32は、厚さTが10マイクロメートルを超えるため、厚さTが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材32は、厚さTが150マイクロメートル未満であるため、厚過ぎずシールド編組30の屈曲性が阻害されて端子を加締め難くなってしまう事態を抑制することができる。

【0022】

なお、銅材32の厚さTとは、図4に示すように、銅材32が断面略円形状である場合には直径部分であり、銅材32が断楕円形状である場合には長径部分であり、銅材32が略平板状である場合には一般的な厚さの概念と同じである。すなわち、銅材32の厚さTとは、厚さ方向(シールド電線1の径方向)の最長の長さを示す概念である。

【0023】

次に、本実施形態に係るシールド編組30の製造方法について説明する。本実施形態に係るシールド編組30は、従来のシールド編組と同様に編組機を用いて製造される。この際、本実施形態に係るシールド編組30は、複数の打のうち、少なくとも1つが銅材32用とされ、他の打が金属被膜繊維31用とされる。これにより、編組機によって本実施形態に係るシールド編組30が製造される。

【0024】

また、本実施形態に係るシールド編組30を用いたシールド電線1において、アース線は以下の方法で接続される。

【0025】

まず、アース線の接続にあたり半田付けを行う場合、作業者は、シールド編組30の銅材32の箇所に対してアース線を半田付けするだけでよい。これにより、たとえ金属被膜繊維31において銅喰われが生じたとしても銅材32に関しては銅喰われが生じず、シールド編組30とアース線との接続性は確保されるからである。

【0026】

また、アース線の接続にあたり端子加締めを行う場合、まずシールド電線1の端末部分においてシールド編組30を解き、解いた部分を収束させて束を形成する。この際、銅材32で金属被膜繊維31を巻き付ける。これにより、束が解け難い状態とする。そして、銅材32により巻き付けられた束をアース線に接続される端子により加締める。これにより、繊維の癖付け性の悪さによって端子を加締め難くなってしまう事態を防止でき、接続不良を起こす可能性を低減することができる。

【0027】

このようにして、本実施形態に係るシールド編組30によれば、複数の金属被膜繊維31の間に銅材32を配置するため、この銅材32を利用することにより、接続不良の可能性を低減することができる。特に、銅材32は、厚さTが10マイクロメートルを超えるため、厚さTが薄過ぎず銅喰われが生じる可能性を低減できる。また、銅材32は、厚さTが150マイクロメートル未満であるため、厚過ぎずシールド編組30の屈曲性が阻害される事態を抑制することができる。また、銅材32は、長手方向のピッチPが20ミリメートルを超えて配置されるため、銅材32が密に配置されてシールド編組30が解け難くなり端子を加締め難くなってしまう事態を抑制することができる。さらに、銅材32は、長手方向のピッチPが150ミリメートル未満で配置されるため、ピッチPが大きくなり半田接続する箇所が限定され過ぎてしまう事態も防止することができる。従って、細径、軽量、及び高屈曲特性を有すると共に、接続不良の可能性を低減させることができる。

【0028】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で、変更を加えてもよい。

【0029】

例えば、本実施形態に係るシールド編組30は、金属被膜繊維31及び銅材32が一層にて形成されているが、これに限らず、多層化されていてもよい。すなわち、本実施形態に係るシールド編組30上に別のシールド編組30が重ねられるような多層構造のものであってもよい。

【0030】

また、銅材32は、図4に示したものなどに限らず、図5に示すようなものであってもよい。図5は、銅材32の他の例を示す断面図である。図5に示すように、銅材32は、断面円形のアルミ層33の外周に被覆された構造(銅クラッド)であってもよい。この構造であっても、上記の如く、ピッチPが20ミリメートルから150ミリメートルで配置され、且つ、厚さTが10マイクロメートルから150マイクロメートルであれば、同様の効果を奏することができるからである。なお、図5に示す例において厚さTとは、アルミ層33の外周に被覆された銅膜の厚さが該当することとなる。また、銅クラッドは、内部がアルミ層33に限らず、他の導体により構成してもよい。

【0031】

加えて、本実施形態に係る銅材32は、1つの打が銅材32用とされて製造されているが、これに限らず、2つ以上の打が銅材32用とされて製造されてもよい。

【符号の説明】

【0032】

1…シールド電線

10…導体

20…絶縁体

30…シールド編組

31…金属被膜繊維

31a…耐熱性繊維

31b…金属膜

32…銅材

P…ピッチ

T…厚さ

【特許請求の範囲】

【請求項1】

耐熱性繊維の外周に金属膜を形成してなる金属被膜繊維を編組加工して構成されるシールド編組において、

編組を構成する複数の金属被膜繊維の間に銅又は銅合金からなる銅材を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材の厚さを10マイクロメートルから150マイクロメートルとした

ことを特徴とするシールド編組。

【請求項1】

耐熱性繊維の外周に金属膜を形成してなる金属被膜繊維を編組加工して構成されるシールド編組において、

編組を構成する複数の金属被膜繊維の間に銅又は銅合金からなる銅材を長手方向にピッチ20ミリメートルから150ミリメートルで配置すると共に、当該銅材の厚さを10マイクロメートルから150マイクロメートルとした

ことを特徴とするシールド編組。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−110053(P2013−110053A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255816(P2011−255816)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]