シールリング及びその組み付け方法

【課題】シールリングの内周縁または外周縁に形成した複数の突片が噛み込まれるおそれを防止することができるシールリングを提供する。

【解決手段】シールリング11は、シール組み付け装置の組み付け治具に保持された状態で、シリンダヘッドカバー16の環状溝17に組み付けられ、シリンダヘッドカバー16がシリンダヘッド18上に装着された状態で、シリンダヘッド18とシリンダヘッドカバー16との間に介在される。シールリング11のシール部11aの内周縁または外周縁には、複数の突片12を形成する。各突片12には組み付け治具に設けられたシール位置決め用のピン、及びシリンダヘッドカバー16に設けられたシリンダヘッド18に対する位置規制用のピン19に係合可能な孔13を形成する。

【解決手段】シールリング11は、シール組み付け装置の組み付け治具に保持された状態で、シリンダヘッドカバー16の環状溝17に組み付けられ、シリンダヘッドカバー16がシリンダヘッド18上に装着された状態で、シリンダヘッド18とシリンダヘッドカバー16との間に介在される。シールリング11のシール部11aの内周縁または外周縁には、複数の突片12を形成する。各突片12には組み付け治具に設けられたシール位置決め用のピン、及びシリンダヘッドカバー16に設けられたシリンダヘッド18に対する位置規制用のピン19に係合可能な孔13を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えばエンジンにおけるシリンダヘッドカバーの環状溝に組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングに関するものである。また、この発明は、前記シールリングをエンジンに組み付けるための組み付け方法に関するものである。

【背景技術】

【0002】

さらに、従来この種のガスケット、すなわちシールリングとして、特許文献1に開示されたものがある。この特許文献1に開示されたシールリングには、その外周縁に他の部分より弾性硬度のある複数の突部が設けられるとともに、その突部に金属製のスペーサが埋設されている。そして、前記突部がシリンダヘッドとシリンダヘッドカバーとの間において挟持されることにより、シリンダヘッドとシリンダヘッドカバーとの間のシール性が向上するとともに、シリンダヘッドカバーがフローティング構造になって振動騒音が低減するとしている。

【0003】

また、この種のシールリングをシリンダヘッドカバーに組み付ける方法として、例えば特許文献2及び特許文献3に開示されるようなシール組み付け方法が採用されていた。

特許文献2に記載の方法に用いられる装置では、シリンダヘッドカバーへの組み付け形状となるように造形されたシールリング(ガスケット)を、その形状に維持して仮定着するための補助枠が設けられている。そして、シリンダヘッドカバーに対するシールリングの組み付け時には、シールリングを補助枠の挿入溝に挿入して仮定着した状態で、補助枠がシリンダヘッドカバーに向かって接近移動されることにより、シールリングがシリンダヘッドカバーの環状溝内に圧入組み付けされる。

【0004】

また、特許文献3に記載の方法に用いられる装置では、組み付け用基板の前面上部に、シールリングの上端部を支持して他の部分を狭まった状態で垂下させるための支持バーが突設されている。基板の前面中央部の外側には、シールリングの外周側に位置する複数の固定ガイドピンが突設されている。基板の前面中央部の内側には、シールリングの内周側に位置する複数の可動ガイドピンが、固定ガイドピンに対して接近離間移動可能に突設されている。

【0005】

そして、被組み付け部材の環状溝に対するシールリングの組み付け時には、シールリングを前記支持バーに支持した状態で、複数の可動ガイドピンが固定ガイドピンに向かって接近移動される。この移動により、シールリングが被組み付け部材の環状溝に合致する所定の形状に拡開されて、各固定ガイドピンと可動ガイドピンとの間で挟持される。この状態で、シールリングが被組み付け部材の環状溝に向かって押付移動されることにより、シールリングが被組み付け部材の環状溝内に圧入組み付けされる。

【特許文献1】特開2000−283294号公報

【特許文献2】特開平7−301336号公報

【特許文献3】特開平9−192950号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、前記特許文献1〜3の従来技術においては、次のような問題があった。

まず、特許文献1に記載されたシールリングにおいては、シールリングの他の部分より弾性硬度のある複数の突部が設けられるばかりでなく、その突部に金属製のスペーサが埋設されているため、シールリングの製造が困難で、製造コストが高い。しかも、突部がシリンダヘッドとシリンダヘッドカバーとの間において挟持されることにより、シリンダヘッドとシリンダヘッドカバーとがフローティング構造になるため、ボルトにより締め付けられる部分を除いて、シリンダヘッドとシリンダヘッドカバーとの間のシール性が低下するおそれがある。

【0007】

また、特許文献2に記載の方法では、補助枠の狭い挿入溝内にシールリングを挿入して仮定着する必要があるため、そのシールリングの仮定着作業が面倒で時間がかかる。

さらに、特許文献3に記載の装置では、シールリングを可動ガイドピンの移動により複数の固定ガイドピンと可動ガイドピンとの間で挟持して、所定の形状に拡開して保持するようになっている。このため、可動ガイドピンとシールリングとが相対移動する。言い換えれば、可動ガイドピンがシールリングの周面上をその延長方向に沿って相対移動する。従って、シールリングが単純なリング形状である場合は問題が少ないが、シールリングが凹凸部を有する複雑な形状である場合には、そのシールリングを均等に拡開させて所定の形状に保持することが困難である。このような場合は、シールリングをシリンダヘッドカバーの環状溝に対して組み付けることが難しい。

【0008】

この発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、シールリングの製造が容易で、構成が簡単であるにもかかわらず、シール不良等の品質低下を招くおそれを防止することができるとともに、シールリングの組み付けを容易に行い得るようにすることにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、シールリングに関する発明においては、シリンダヘッドカバーに組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングにおいて、環状のシール部の内周縁または外周縁に突片を形成し、各突片には組み付け治具の位置決め用のピンと、シリンダヘッドカバーに設けられた位置規制用のピンとに嵌合可能な孔を形成したことを特徴とする。

【0010】

従って、シールリングをシリンダヘッドカバーに組み付ける場合には、シールリングの内周縁または外周縁に設けられた突片上の孔を組み付け治具の位置決め用のピンに嵌合させると、シールリングが組み付け治具上の所定位置に位置決め保持される。この位置決め保持状態で、シールリングをシリンダヘッドカバーに向かって押し付け移動されることにより、シールリングをシリンダヘッドカバーに容易かつ短時間に組み付けることができる。

【0011】

そして、このシールリングの組み付け状態で、位置決め治具によるシールリングの保持を解放した後、シリンダヘッドカバーをシリンダヘッド上に装着すると、シールリングがシリンダヘッドとシリンダヘッドカバーとの間に介在される。このとき、シリンダヘッドカバーに設けられた位置規制用のピンが、シールリングの突片に形成された孔を通してシリンダヘッド上の位置規制用の孔に係合される。このため、シリンダヘッドカバーがシリンダヘッド上の所定位置に位置規制した状態で装着されるとともに、シールリングの組み付けに使用されてその後に不要となった突片が、位置規制用のピンにより保持される。よって、シリンダヘッドに対するシリンダヘッドカバーの装着時に、シールリング上の複数の突片がシリンダヘッドとの間に噛み込まれることを防止でき、シール不良等の品質低下を招くおそれを防止することができる。

【0012】

また、シールリングの組み付け方法に関する発明においては、前記突片の孔をシールリング組み付け用治具のピンに嵌合した状態でそのシールリングを位置決めし、その位置決め状態でシールリングをシリンダヘッドカバーに組み付け、その後、そのシリンダヘッドカバーをシリンダヘッドに組み付けるとともに、前記突片の孔をシリンダヘッドカバーまたはシリンダヘッドの柱状部の嵌合することを特徴とする。従って、この方法の発明によれば、シールリングを基台上の所定位置に位置決め配置することができて、シールリングをシリンダヘッドカバーに対して円滑かつ正確に装着することが可能となる。

【0013】

前記の方法の発明においては、シールリングの内周面または外周面の一方を固定型の保持面に保持して、そのシールリングを位置決めし、次いで、シールリングの内周面または外周面の他方と対応する形状の保持面が形成された複数の可動型を固定型の方向に移動させて、前記両型間にシールリングを保持し、その状態で、シールリングを押し込みピンによりシリンダヘッドカバーの凹部内に押し込むことが好ましい。従って、この方法によれば、前述のように、シールリングが複雑な形状であっても、そのシールリングを所定の形状に保持した状態で、シリンダヘッドカバーに対して容易かつ短時間に組み付けることができる。

【0014】

また、前記押し込みピンによる押し込みに際して押し込みピンの先端からエアを噴出させることがさらに好ましい。この方法においては、前記のように、シールリングと押し込みピンとの密着を防止できる。

【0015】

加えて、前記押し込みピンをその軸線方向に沿って2分割し、シールリングの押し込み終了に際して、一方の分割片がシールリングに接合した状態で他方の分割片をシールリングとの接合位置から後退させ、次いで、その他方の分割片をシールリングに再度接合させるとともに、一方の分割片をシールリングとの接合位置から後退させ、そして、他方の分割片をシールリングとの接合位置から後退させることが好ましい。この方法によれば、シールリングからの押し込みピンの離脱に際して、分割片がシールリングを押さえた状態で別のシールリングが後退できるため、シールリングが被組み付け部材上の組み付け位置から引き込まれることを防止できる。

【発明の効果】

【0016】

以上のように、この発明によれば、簡単な構成及び組み付け方法であるにも関わらず、シールリングの内周縁または外周縁に形成した複数の突片がシリンダヘッドとの間に噛み込まれることを適切に防止でき、シール不良等の品質低下を招くおそれを防止することができるという効果を発揮する。

【発明を実施するための最良の形態】

【0017】

(第1実施形態)

以下に、この発明の第1実施形態を、図面に基づいて説明する。

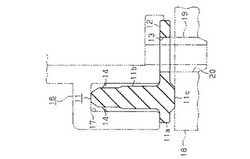

図1〜図3に示すように、この実施形態のシールリング11は、耐熱性及び耐油性を有するゴム等の高分子弾性材料により、図1から理解されるように、円弧状の凹凸部分を有する複雑な形状に形成されている。図3〜図5において断面して示すように、シールリング11は、幅広(図3の左右方向寸法)のシール部11aと、そのシール部11aよりも薄い肉厚(図3の左右方向寸法)の取付部11bとを有している。前記シール部11aの端面にはシール面11cが形成されている。シールリング11のシール部11aの内周縁には複数の突片12が所定間隔おきに形成され、それらの突片12には位置決め孔13が透設されている。

【0018】

図2に示すように、前記シールリング11の取付部11bの両側面には、第1リブ14及び第2リブ15が所定間隔おきに交互に位置するように形成されている。図4に示すように、第1リブ14は、シールリング11の取付部11bにおいて高さ方向のほぼ全長にわたって延びるように形成されている。図5に示すように、第2リブ15は、シールリング11の取付部11bにおいて高さ方向のほぼ全長にわたって延びるように形成されるとともに、その第2リブ15の高さ方向の先端側には肉厚部15aが形成されている。

【0019】

図6に示すように、前記シールリング11を組み付けるための被組み付け部材としてのシリンダヘッドカバー16は、対向する部材としてのエンジンのシリンダヘッド18上に図示しないボルトを用いて組み付けられる。図4〜図6に示すように、前記シリンダヘッドカバー16の下面には、凹部としての環状溝17が形成されている。環状溝17の溝幅は、シールリング11における第1リブ14の部分の厚さよりも若干小さくなるように形成されている。そして、このシリンダヘッドカバー16の環状溝17にシールリング11の取付部11bが圧入されることにより、シールリング11のシール部11aが環状溝17の外側に露出した状態で組み付けられる。

【0020】

また、このシールリング11の組み付け状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されることにより、シールリング11のシール部11aがシリンダヘッド18とシリンダヘッドカバー16との間に介在されて、シールリング11のシール部11aのシール面11cがシリンダヘッド18の上面に密着される。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシールが保たれる。

【0021】

図3に示すように、前記シリンダヘッドカバー16の下面には、複数の円筒状の位置規制用のピン19が環状溝17の内側において間隔をおいて一体形成されている。なお、このピン19は、円筒状ではなく、充実体であってもよい。シリンダヘッド18の上面には、位置規制用のピン19が挿入可能な複数の位置規制用の孔20が形成されている。これらの位置規制用のピン19及び孔20は、前記シールリング11の内周縁に設けられた突片12上の位置決め孔13と合致するように形成されている。

【0022】

そして、シールリング11がシリンダヘッドカバー16の環状溝17に組み付けられた状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されたとき、シリンダヘッドカバー16の位置規制用のピン19がシールリング11の突片12上の位置決め孔13を通して、シリンダヘッド18の位置決め用の孔20に挿入される。このため、シリンダヘッドカバー16がシリンダヘッド18上の所定位置に位置規制した状態で装着されるとともに、シールリング11の内周縁の突片12が位置規制用のピン19により保持される。

【0023】

次に、前記シールリング11をシリンダヘッドカバー16の環状溝17に組み付けるためのシール組み付け装置について説明する。

図7〜図9に示すように、組み付け治具としての基台21の上面中央部には、固定型22が固定されている。固定型22の外周面には、シールリング11のシール部11aの内周面形状と対応する形状の保持面22aが形成されている。その固定型22の保持面22aに近接するように、基台21上には位置決め手段としての複数の位置決めピン23がシールリング11の突片12の位置決め孔13と同じ間隔をおいて突設されている。そして、図7及び図9に鎖線で示すように、前記各位置決め孔13を位置決めピン23にそれぞれ嵌合させることにより、シールリング11が固定型22の外周の保持面22aと対応する所定の位置に位置決めされる。

【0024】

前記基台21の上面外周部には、4つの可動型24が各一対のガイドピン25及びガイド溝26の係合により、固定型22の外周の保持面22aに対して接近または離間する方向へ移動可能に配置されている。この各可動型24は図8に示す固定位置のエアシリンダ51により、前記接近及び離間方向に移動される。各可動型24の内側面には、シールリング11のシール部11aの外周面形状と対応する形状の保持面24aが形成されている。そして、固定型22の外周にシールリング11が位置決め配置された状態で、前記エアシリンダ51により各可動型24が固定型22の外周に向かって接近移動されることにより、固定型22の保持面22aと各可動型24の保持面24aとの間でシールリング11のシール部11aが挟持状態に保持される。

【0025】

前記固定型22の上面外周縁には、4つの第1補助型27が各一対のガイドピン28及びガイド溝29の係合により、固定型22上からシールリング11側へ突出移動可能に配置されている。この各第1補助型27は、図8に示す固定型22上のエアシリンダ52により前記突出方向及びその逆方向に移動される。各第1補助型27の外側面には、シールリング11の取付部11bの内周面形状と対応する形状の案内面27aが形成されている。各可動型24の上面内側縁には、第2補助型30が各一対のガイドピン31及びガイド溝32の係合により、可動型24上からシールリング11側へ突出移動可能に配置されている。この各第2補助型30は、図8に示す可動型24上のエアシリンダ53により前記突出方向及びその逆方向に移動される。各第2補助型30の内側面には、シールリング11の取付部11bの外周面形状と対応する形状の案内面30aが形成されている。

【0026】

そして、図11(b)に示すように、固定型22の保持面22aと各可動型24の保持面24aとの間でシールリング11のシール部11aが保持された状態において、各第1補助型27及び第2補助型30がそれぞれエアシリンダ52,53によりシールリング11側への突出位置に移動される。この移動により、各補助型27,30の案内面27a,30aがシールリング11の取付部11bの内周面及び外周面に近接される。

【0027】

図7及び図9に示すように、前記固定型22の保持面22aに近接して所定間隔おきに配置されるように、基台21の下方位置には押し込み手段としての複数の押し込みピン33が基台21の孔を通って上下方向へ移動可能に支持されている。図9及び図10に示すように、各押し込みピン33は、軸線方向に沿って二つ割り状に分割され、それぞれ単独で上下動可能な2つの分割片33a,33bから構成されている。これらの分割片33a,33bはそれぞれ図示しないエアシリンダにより上下動される。押し込みピン33の両分割片33a,33b間には、シールリング11に向かってエアを吹き付けるためのエア噴出路34が形成されている。

【0028】

そして、図11(c)に示すように、固定型22及び各可動型24の保持面22a,24a間でシールリング11のシール部11aが保持されるとともに、シールリング11の上方にシリンダヘッドカバー16の環状溝17が配置された状態で、各押し込みピン33の両分割片33a,33bが上方に一体的に移動される。この上方移動により、シールリング11が保持面22a,24a間から押し上げられ、そのシールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内に押し込まれて組み付けられる。

【0029】

さらに、このシールリング11の組み付け終了後には、図12(c)及び(d)に示すように、押し込みピン33の各分割片33a,33bがシールリング11に対する接合位置から離間位置へ交互に後退移動される。このとき、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射されることにより、シールリング11が分割片33a,33bの上端面に密着して下方に引き下げられることが抑制される。

【0030】

次に、前記のように構成されたシール組み付け装置の動作を詳細に説明する。

さて、図7に示す状態では、各可動型24が固定型22の外周から離間した位置に配置されるとともに、第1補助型27及び第2補助型30が固定型22及び可動型24の端縁から突出しない後退位置に配置されている。この状態において、図11(a)に示すように、作業者により、シールリング11の内周面が固定型22の外周の保持面22aと対応するように、基台21上に同シールリング11がセットされる。そして、図7及び図9に鎖線で示すように、シールリング11のシール部11aにおける複数の突片12の位置決め孔13が位置決めピン23に挿通されることにより、シールリング11が固定型22の外周の保持面22aと対応する位置に位置決め保持される。

【0031】

その後、シール組み付け装置が作動されると、各可動型24がエアシリンダ51により固定型22の外周に向かって接近移動されて、図11(b)に示すように、シールリング11のシール部11aが固定型22の保持面22aと各可動型24の保持面24aとの間で挟持される。それとともに、第1補助型27及び第2補助型30がそれぞれエアシリンダ52,53によりシールリング11側へ突出移動されて、各補助型27,30の案内面27a,30aがシールリング11の取付部11bの内周面及び外周面に近接配置される。このため、前記取付部11bの倒れが防止される。

【0032】

続いて、図11(c)に示すように、第1補助型27及び第2補助型30上にシリンダヘッドカバー16が載置されて、そのシリンダヘッドカバー16の環状溝17がシールリング11の上方に対応配置される。この状態で、押し込みピン33の両分割片33a,33bが上方に一体的に同時に突出されて、図11(d)に示すように、シールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内の途中までに押し込まれる。この場合、シールリング11のシール部11aが固定型22及び可動型24の保持面22a,24a間で位置規制されながら、シールリング11の取付部11bが第1補助型27及び第2補助型30の案内面27a,30a間で案内される。よって、シールリング11の取付部11bをシリンダヘッドカバー16の環状溝17に対して正確かつ円滑に挿入することができる。

【0033】

次いで、第1補助型27及び第2補助型30がエアシリンダ52,53によりシールリング11から離間する方向に移動されて、図12(a)に示すように、固定型22及び可動型24上の後退位置に配置される。この状態では、第1補助型27及び第2補助型30の案内面27a,30aが固定型22及び可動型24の保持面22a,24aと同一面上において連続する。そして、この状態で、押し込みピン33の両分割片33a,33bがさらに一体的に上方へ移動されて、図12(b)に示すように、シールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内の奥部まで押し込まれて組み付けられる。この場合にも、シールリング11のシール部11aが固定型22及び可動型24の保持面22a,24a間及び第1,第2補助型27,30の案内面27a,30aで位置規制されるため、シールリング11の取付部11bをシリンダヘッドカバー16の環状溝17に対して正確かつ円滑に挿入することができる。

【0034】

その後、押し込みピン33の一方の分割片33aがシールリング11に対する接合位置から下方に移動されて、図12(c)に示すように、シールリング11の下面より離間した位置に配置される。この場合、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射される。このエア噴射により、シールリング11が一方の分割片33aの上端面に密着することを防ぐことができ、その結果シールリング11が下方に引っ張られることを防止することができる。

【0035】

さらに、押し込みピン33の一方の分割片33aがシールリング11の下面と近接する位置まで上方に移動される。それとともに、他方の分割片33bがシリンダにより、シールリング11に対する接合位置から下方に移動されて、図12(d)に示すように、シールリング11の下面より離間した位置に配置される。この場合にも、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射される。このエア噴射により、シールリング11が他方の分割片33bの上端面に密着することを防ぐことができ、シールリング11が下方に引っ張られることを防止することができる。

【0036】

そして、この状態から押し込みピン33の他方の分割片33bがシールリング11に対する近接位置から下方に移動される。それとともに、シリンダヘッドカバー16が補助型27,30上から離脱されることにより、シリンダヘッドカバー16の環状溝17に対するシールリング11の組み付け作業が終了する。

【0037】

さらに、このシリンダヘッドカバー16の環状溝17に対するシールリング11の組み付け状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されると、図3〜図5に示すように、シールリング11のシール部11aがシリンダヘッド18とシリンダヘッドカバー16との間に介在される。この状態においては、シールリング11のシール部11aの下部のシール面11cがシリンダヘッド18の上面に密着される。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシールが確保される。

【0038】

また、このシリンダヘッド18上へのシリンダヘッドカバー16の装着時には、図3に示すように、シリンダヘッドカバー16に設けられた位置規制用のピン19が、シールリング11の突片12に形成された位置決め孔13を通して、シリンダヘッド18上の位置規制用の孔20に挿入される。この挿入により、シリンダヘッドカバー16がシリンダヘッド18上の所定位置に位置規制した状態で装着される。それとともに、シールリング11の組み付け時に使用されて、その後に不要となった複数の突片12が、位置規制用のピン19により保持される。よって、シリンダヘッド18に対するシリンダヘッドカバー16の装着時に、シールリング11上の複数の突片12がシリンダヘッド18との間に噛み込まれることを防止でき、従って、シール不良等の品質低下を招くおそれを防止することができる。

【0039】

以上のように、この実施形態においては、以下の効果がある。

(1) シールリング11の内周縁に複数の突片12が設けられ、それらの突片12には位置決め孔13が形成されている。そして、シール組み付け装置によりシールリング11をシリンダヘッドカバー16の環状溝17に組み付ける際には、各突片12上の位置決め孔13を組み付け治具としての基台21上の位置決めピン23に挿通することにより、シールリング11を基台21上の所定位置に位置決め配置することができる。従って、このシールリング11をシリンダヘッドカバー16の環状溝17に対して円滑かつ正確に装着することが可能となる。

【0040】

(2) シリンダヘッドカバー16の環状溝17にシールリング11を組み付けた状態で、シリンダヘッドカバー16をシリンダヘッド18上に装着する際には、シリンダヘッドカバー16の位置規制用のピン19がシールリング11の各突片12上の位置決め孔13を通して、シリンダヘッド18の位置規制用の孔20に挿入される。よって、各突片12がシリンダヘッドカバー16とシリンダヘッド18との間に噛み込まれることを防止できる。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシール不良等の品質低下を招くおそれを防止することができる。

【0041】

(3) 各突片12の噛み込みを防止するための構成は、シリンダヘッドカバー16をシリンダヘッド18に位置決めするためのピン19が用いられているため、部品点数が増えることはなく、構成を簡素化できる。

【0042】

(第2実施形態)

次に、この発明の第2実施形態を、前記第1実施形態と異なる部分を中心に説明する。

さて、この第2実施形態においては、図13〜図15に示すように、シールリング111が環状のシール部111aと取付部111bとから構成され、シール部111aの端面にはシール面111cが形成されている。また、この第2実施形態においては、複数の突片112がシールリング111のシール部111aの外周縁に間隔をおいて形成され、それらの突片112には位置決め孔113が透設されている。

【0043】

図14及び図15に示すように、シリンダヘッドカバー116の下面には、複数の円筒状の位置規制用のピン119A,119Bが環状溝117の外側において間隔をおいて形成されている。所定箇所(例えば一つおき)の位置規制用ピン119Aと連通するように、シリンダヘッドカバー116の外側上面にはボルト挿通筒119aが形成されている。シリンダヘッド118の外側上面には、位置規制用のピン119A,119Bが挿入可能な複数の位置規制用の孔120A,120Bが形成されている。これらの位置規制用のピン119A,119B及び孔120A,120Bは、前記シールリング111の外周縁に設けられた突片112上の位置決め孔113と合致するように形成されている。

【0044】

そして、シールリング111がシリンダヘッドカバー116の環状溝117に組み付けられた状態で、シリンダヘッドカバー116がシリンダヘッド118上に装着されたとき、シリンダヘッドカバー116の位置規制用のピン119A,119Bがシールリング111の突片112上の位置決め孔113を通して、シリンダヘッド118の位置決め用の孔120A,120Bに挿入される。このため、シリンダヘッドカバー116がシリンダヘッド118上の所定位置に位置規制されるとともに、シールリング111の外周縁の突片112が位置規制用のピン119A,119Bにより保持される。さらに、図14に示すように、前記ボルト挿通筒119aから位置規制用のピン119Aを通して、シリンダヘッド118のネジ孔(図示しない)にボルト160が螺合されることにより、シリンダヘッドカバー116がシリンダヘッド118に対して締め付け固定される。

【0045】

次に、この第2実施形態のシールリング111をシリンダヘッドカバー116の環状溝117に組み付けるためのシール組み付け装置について説明する。

図16及び図17に示すように、この第2実施形態のシール組み付け装置では、前記第1実施形態とは逆に、固定型122がシールリング111の外周側に、可動型124がシールリング111の内周側に配置されるように構成されている。すなわち、組み付け治具としての基台121の上面外周部には環状の固定型122が固定され、その内周面にはシールリング111の外周面形状に対応する形状の保持面122aが形成されている。固定型122の保持面122aに近接するように、基台121上には複数の位置決めピン123が突設されている。そして、図16及び図17に鎖線で示すように、前記シールリング111の各位置決め孔113を位置決めピン123にそれぞれ嵌合させることにより、シールリング111が固定型122の内周の保持面122aと対応する所定の位置に位置決めされる。

【0046】

前記基台121の上面中央部には、4つの可動型124が固定型122の保持面122aに対して接近離間可能に配置されている。各可動型124の外周面には、シールリング111のシール部111aの内周面形状と対応する形状の保持面124aが形成されている。

【0047】

前記固定型122の上面内周縁及び各可動型124の上面外周縁には、前記第1実施形態と同様な各4つの第1,第2補助型127,130が、固定型122及び可動型124上からシールリング111側へ突出可能に配置されている。各第1補助型127の内側面及び各第2補助型130の外側面には、シールリング111の取付部111bの内周面及び外周面の形状と対応する形状の案内面127a,130aが形成されている。

【0048】

なお、前記可動型124及び第1,第2補助型127,130は、図示はしないが、前記第1実施形態と同様にエアシリンダにより移動される。

図16及び図17に示すように、前記固定型122の保持面122aに近接して、基台121の下方位置には複数の押し込みピン133が基台121の孔を通って上下方向へ移動可能に支持されている。各押し込みピン133は、前記第1実施形態の場合と同様に、軸線方向に沿って分割された2つの分割片133a,133bから構成され、それらの分割片133a,133b間にはエア噴出路134が形成されている。

【0049】

従って、この第2実施形態においては、各可動型124が固定型122から離隔した状態で、作業者によりシールリング111が固定型122の内周の保持面122aに沿ってセットされるとともに、シールリング111の各突片112上の位置決め孔113が位置決めピン123に挿入される。そして、可動型124が固定型122側に移動されて、それらの保持面124a,122a間にシールリング111のシール部111aが挟持される。その後は、前記第1実施形態の場合と同様にして組み付け工程が進行する。

【0050】

以上のように、この第2実施形態においては、シールリング111のシール部111aの外周縁に複数の突片112が形成されている。そして、各突片112には、シール組み付け装置の基台121上に設けられた位置決めピン123、及びシリンダヘッドカバー116に設けられた位置規制用のピン119A,119Bに係合可能な位置決め孔113が形成されている。よって、この第2実施形態においても、前記第1実施形態の場合と同様に、シリンダヘッド118に対するシリンダヘッドカバー116の装着時に、シールリング111の各突片112の噛み込みによりシール不良等の品質低下を招くおそれを防止することができる。

【0051】

(変更例)

なお、この実施形態は、次のように変更して具体化することも可能である。

・ 前記シリンダヘッドカバー16のピン19及びシリンダヘッドカバー116のピン119A,119Bをシリンダヘッドカバー16,116に代えてシリンダヘッド18,118に設けること。

【0052】

・ 突片12,112の孔13,113をシリンダヘッドカバー16,116をシリンダヘッド18,118に固定するためのボルトに嵌合すること。従って、この場合は、このボルトが前記第1,第2実施形態のピン19,ピン119A,119Bの機能を果たすことになる。

【0053】

・ シールリング11,111をシリンダヘッドカバー16,116の環状溝17,117に嵌合する以外の構成によりシリンダヘッドカバー16,116に装着すること。例えば、シールリング11,111をシリンダヘッドカバー16,116の開口端面に接着により固定したり、シールリング11,111に形成されたピン状突起をシリンダヘッドカバー16,116に形成された孔に挿入したりすること。

【0054】

・ 前記各実施形態において、シールリング11,111の平面形状、突片12,112の形成個数や形成箇所を変更して構成すること。例えば、シールリング11,111の平面形状を前記第1,第2実施形態とは異なり、円弧状の凹凸が形成されていない単純形状のものに本発明を具体化すること。

【図面の簡単な説明】

【0055】

【図1】第1実施形態のシールリングを示す平面図。

【図2】図1のA部分を拡大して示す部分平面図。

【図3】図2の3−3線における拡大断面図。

【図4】図2の4−4線における拡大断面図。

【図5】図2の5−5線における拡大断面図。

【図6】シールリングをシリンダヘッドカバーに組み付けた状態を示すエンジンの一部破断簡略図。

【図7】図1のシールリングをシリンダヘッドカバーに組み付けるためのシール組み付け装置を示す平面図。

【図8】同シール組み付け装置のエアシリンダとの関係を示す平面図。

【図9】図7の9−9線における部分拡大断面図。

【図10】図9の10−10線における拡大断面図。

【図11】(a)〜(d)は図7のシール組み付け装置によるシールリングの組み付け動作を順に示す部分断面図。

【図12】(a)〜(d)は図11に続いてシールリングの組み付け動作を順に示す部分断面図。

【図13】第2実施形態のシールリングを示す平面図。

【図14】図13の14−14線における拡大断面図。

【図15】図13の15−15線において断面にして上下方向を図14に合わせて示す拡大断面図。

【図16】図13のシールリングをシリンダヘッドカバーに組み付けるためのシール組み付け装置を示す平面図。

【図17】図16の17−17線における部分拡大断面図。

【符号の説明】

【0056】

11…シールリング、11a…シール部、11b…取付部、12…突片、13…位置決め孔、16…シリンダヘッドカバー、17…環状溝、18…シリンダヘッド、19…位置規制用のピン、20…位置規制用の孔、21…組み付け治具としての基台、22…固定型、22a…保持面、23…位置決めピン、24…可動型、24a…保持面、33…押し込みピン、33a…分割片、33b…分割片、111…シールリング、111a…シール部、111b…取付部、112…突片、113…位置決め孔、116…シリンダヘッドカバー、117…環状溝、118…シリンダヘッド、119A,119B…位置規制用のピン、119a…ボルト挿通孔、120A,120B…位置規制用の孔、121…組み付け治具としての基台、122…固定型、122a…保持面、123…位置決めピン、124…可動型、124a…保持面、133…押し込みピン、133a…分割片、133b…分割片、160…ボルト。

【技術分野】

【0001】

この発明は、例えばエンジンにおけるシリンダヘッドカバーの環状溝に組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングに関するものである。また、この発明は、前記シールリングをエンジンに組み付けるための組み付け方法に関するものである。

【背景技術】

【0002】

さらに、従来この種のガスケット、すなわちシールリングとして、特許文献1に開示されたものがある。この特許文献1に開示されたシールリングには、その外周縁に他の部分より弾性硬度のある複数の突部が設けられるとともに、その突部に金属製のスペーサが埋設されている。そして、前記突部がシリンダヘッドとシリンダヘッドカバーとの間において挟持されることにより、シリンダヘッドとシリンダヘッドカバーとの間のシール性が向上するとともに、シリンダヘッドカバーがフローティング構造になって振動騒音が低減するとしている。

【0003】

また、この種のシールリングをシリンダヘッドカバーに組み付ける方法として、例えば特許文献2及び特許文献3に開示されるようなシール組み付け方法が採用されていた。

特許文献2に記載の方法に用いられる装置では、シリンダヘッドカバーへの組み付け形状となるように造形されたシールリング(ガスケット)を、その形状に維持して仮定着するための補助枠が設けられている。そして、シリンダヘッドカバーに対するシールリングの組み付け時には、シールリングを補助枠の挿入溝に挿入して仮定着した状態で、補助枠がシリンダヘッドカバーに向かって接近移動されることにより、シールリングがシリンダヘッドカバーの環状溝内に圧入組み付けされる。

【0004】

また、特許文献3に記載の方法に用いられる装置では、組み付け用基板の前面上部に、シールリングの上端部を支持して他の部分を狭まった状態で垂下させるための支持バーが突設されている。基板の前面中央部の外側には、シールリングの外周側に位置する複数の固定ガイドピンが突設されている。基板の前面中央部の内側には、シールリングの内周側に位置する複数の可動ガイドピンが、固定ガイドピンに対して接近離間移動可能に突設されている。

【0005】

そして、被組み付け部材の環状溝に対するシールリングの組み付け時には、シールリングを前記支持バーに支持した状態で、複数の可動ガイドピンが固定ガイドピンに向かって接近移動される。この移動により、シールリングが被組み付け部材の環状溝に合致する所定の形状に拡開されて、各固定ガイドピンと可動ガイドピンとの間で挟持される。この状態で、シールリングが被組み付け部材の環状溝に向かって押付移動されることにより、シールリングが被組み付け部材の環状溝内に圧入組み付けされる。

【特許文献1】特開2000−283294号公報

【特許文献2】特開平7−301336号公報

【特許文献3】特開平9−192950号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、前記特許文献1〜3の従来技術においては、次のような問題があった。

まず、特許文献1に記載されたシールリングにおいては、シールリングの他の部分より弾性硬度のある複数の突部が設けられるばかりでなく、その突部に金属製のスペーサが埋設されているため、シールリングの製造が困難で、製造コストが高い。しかも、突部がシリンダヘッドとシリンダヘッドカバーとの間において挟持されることにより、シリンダヘッドとシリンダヘッドカバーとがフローティング構造になるため、ボルトにより締め付けられる部分を除いて、シリンダヘッドとシリンダヘッドカバーとの間のシール性が低下するおそれがある。

【0007】

また、特許文献2に記載の方法では、補助枠の狭い挿入溝内にシールリングを挿入して仮定着する必要があるため、そのシールリングの仮定着作業が面倒で時間がかかる。

さらに、特許文献3に記載の装置では、シールリングを可動ガイドピンの移動により複数の固定ガイドピンと可動ガイドピンとの間で挟持して、所定の形状に拡開して保持するようになっている。このため、可動ガイドピンとシールリングとが相対移動する。言い換えれば、可動ガイドピンがシールリングの周面上をその延長方向に沿って相対移動する。従って、シールリングが単純なリング形状である場合は問題が少ないが、シールリングが凹凸部を有する複雑な形状である場合には、そのシールリングを均等に拡開させて所定の形状に保持することが困難である。このような場合は、シールリングをシリンダヘッドカバーの環状溝に対して組み付けることが難しい。

【0008】

この発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的は、シールリングの製造が容易で、構成が簡単であるにもかかわらず、シール不良等の品質低下を招くおそれを防止することができるとともに、シールリングの組み付けを容易に行い得るようにすることにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、シールリングに関する発明においては、シリンダヘッドカバーに組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングにおいて、環状のシール部の内周縁または外周縁に突片を形成し、各突片には組み付け治具の位置決め用のピンと、シリンダヘッドカバーに設けられた位置規制用のピンとに嵌合可能な孔を形成したことを特徴とする。

【0010】

従って、シールリングをシリンダヘッドカバーに組み付ける場合には、シールリングの内周縁または外周縁に設けられた突片上の孔を組み付け治具の位置決め用のピンに嵌合させると、シールリングが組み付け治具上の所定位置に位置決め保持される。この位置決め保持状態で、シールリングをシリンダヘッドカバーに向かって押し付け移動されることにより、シールリングをシリンダヘッドカバーに容易かつ短時間に組み付けることができる。

【0011】

そして、このシールリングの組み付け状態で、位置決め治具によるシールリングの保持を解放した後、シリンダヘッドカバーをシリンダヘッド上に装着すると、シールリングがシリンダヘッドとシリンダヘッドカバーとの間に介在される。このとき、シリンダヘッドカバーに設けられた位置規制用のピンが、シールリングの突片に形成された孔を通してシリンダヘッド上の位置規制用の孔に係合される。このため、シリンダヘッドカバーがシリンダヘッド上の所定位置に位置規制した状態で装着されるとともに、シールリングの組み付けに使用されてその後に不要となった突片が、位置規制用のピンにより保持される。よって、シリンダヘッドに対するシリンダヘッドカバーの装着時に、シールリング上の複数の突片がシリンダヘッドとの間に噛み込まれることを防止でき、シール不良等の品質低下を招くおそれを防止することができる。

【0012】

また、シールリングの組み付け方法に関する発明においては、前記突片の孔をシールリング組み付け用治具のピンに嵌合した状態でそのシールリングを位置決めし、その位置決め状態でシールリングをシリンダヘッドカバーに組み付け、その後、そのシリンダヘッドカバーをシリンダヘッドに組み付けるとともに、前記突片の孔をシリンダヘッドカバーまたはシリンダヘッドの柱状部の嵌合することを特徴とする。従って、この方法の発明によれば、シールリングを基台上の所定位置に位置決め配置することができて、シールリングをシリンダヘッドカバーに対して円滑かつ正確に装着することが可能となる。

【0013】

前記の方法の発明においては、シールリングの内周面または外周面の一方を固定型の保持面に保持して、そのシールリングを位置決めし、次いで、シールリングの内周面または外周面の他方と対応する形状の保持面が形成された複数の可動型を固定型の方向に移動させて、前記両型間にシールリングを保持し、その状態で、シールリングを押し込みピンによりシリンダヘッドカバーの凹部内に押し込むことが好ましい。従って、この方法によれば、前述のように、シールリングが複雑な形状であっても、そのシールリングを所定の形状に保持した状態で、シリンダヘッドカバーに対して容易かつ短時間に組み付けることができる。

【0014】

また、前記押し込みピンによる押し込みに際して押し込みピンの先端からエアを噴出させることがさらに好ましい。この方法においては、前記のように、シールリングと押し込みピンとの密着を防止できる。

【0015】

加えて、前記押し込みピンをその軸線方向に沿って2分割し、シールリングの押し込み終了に際して、一方の分割片がシールリングに接合した状態で他方の分割片をシールリングとの接合位置から後退させ、次いで、その他方の分割片をシールリングに再度接合させるとともに、一方の分割片をシールリングとの接合位置から後退させ、そして、他方の分割片をシールリングとの接合位置から後退させることが好ましい。この方法によれば、シールリングからの押し込みピンの離脱に際して、分割片がシールリングを押さえた状態で別のシールリングが後退できるため、シールリングが被組み付け部材上の組み付け位置から引き込まれることを防止できる。

【発明の効果】

【0016】

以上のように、この発明によれば、簡単な構成及び組み付け方法であるにも関わらず、シールリングの内周縁または外周縁に形成した複数の突片がシリンダヘッドとの間に噛み込まれることを適切に防止でき、シール不良等の品質低下を招くおそれを防止することができるという効果を発揮する。

【発明を実施するための最良の形態】

【0017】

(第1実施形態)

以下に、この発明の第1実施形態を、図面に基づいて説明する。

図1〜図3に示すように、この実施形態のシールリング11は、耐熱性及び耐油性を有するゴム等の高分子弾性材料により、図1から理解されるように、円弧状の凹凸部分を有する複雑な形状に形成されている。図3〜図5において断面して示すように、シールリング11は、幅広(図3の左右方向寸法)のシール部11aと、そのシール部11aよりも薄い肉厚(図3の左右方向寸法)の取付部11bとを有している。前記シール部11aの端面にはシール面11cが形成されている。シールリング11のシール部11aの内周縁には複数の突片12が所定間隔おきに形成され、それらの突片12には位置決め孔13が透設されている。

【0018】

図2に示すように、前記シールリング11の取付部11bの両側面には、第1リブ14及び第2リブ15が所定間隔おきに交互に位置するように形成されている。図4に示すように、第1リブ14は、シールリング11の取付部11bにおいて高さ方向のほぼ全長にわたって延びるように形成されている。図5に示すように、第2リブ15は、シールリング11の取付部11bにおいて高さ方向のほぼ全長にわたって延びるように形成されるとともに、その第2リブ15の高さ方向の先端側には肉厚部15aが形成されている。

【0019】

図6に示すように、前記シールリング11を組み付けるための被組み付け部材としてのシリンダヘッドカバー16は、対向する部材としてのエンジンのシリンダヘッド18上に図示しないボルトを用いて組み付けられる。図4〜図6に示すように、前記シリンダヘッドカバー16の下面には、凹部としての環状溝17が形成されている。環状溝17の溝幅は、シールリング11における第1リブ14の部分の厚さよりも若干小さくなるように形成されている。そして、このシリンダヘッドカバー16の環状溝17にシールリング11の取付部11bが圧入されることにより、シールリング11のシール部11aが環状溝17の外側に露出した状態で組み付けられる。

【0020】

また、このシールリング11の組み付け状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されることにより、シールリング11のシール部11aがシリンダヘッド18とシリンダヘッドカバー16との間に介在されて、シールリング11のシール部11aのシール面11cがシリンダヘッド18の上面に密着される。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシールが保たれる。

【0021】

図3に示すように、前記シリンダヘッドカバー16の下面には、複数の円筒状の位置規制用のピン19が環状溝17の内側において間隔をおいて一体形成されている。なお、このピン19は、円筒状ではなく、充実体であってもよい。シリンダヘッド18の上面には、位置規制用のピン19が挿入可能な複数の位置規制用の孔20が形成されている。これらの位置規制用のピン19及び孔20は、前記シールリング11の内周縁に設けられた突片12上の位置決め孔13と合致するように形成されている。

【0022】

そして、シールリング11がシリンダヘッドカバー16の環状溝17に組み付けられた状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されたとき、シリンダヘッドカバー16の位置規制用のピン19がシールリング11の突片12上の位置決め孔13を通して、シリンダヘッド18の位置決め用の孔20に挿入される。このため、シリンダヘッドカバー16がシリンダヘッド18上の所定位置に位置規制した状態で装着されるとともに、シールリング11の内周縁の突片12が位置規制用のピン19により保持される。

【0023】

次に、前記シールリング11をシリンダヘッドカバー16の環状溝17に組み付けるためのシール組み付け装置について説明する。

図7〜図9に示すように、組み付け治具としての基台21の上面中央部には、固定型22が固定されている。固定型22の外周面には、シールリング11のシール部11aの内周面形状と対応する形状の保持面22aが形成されている。その固定型22の保持面22aに近接するように、基台21上には位置決め手段としての複数の位置決めピン23がシールリング11の突片12の位置決め孔13と同じ間隔をおいて突設されている。そして、図7及び図9に鎖線で示すように、前記各位置決め孔13を位置決めピン23にそれぞれ嵌合させることにより、シールリング11が固定型22の外周の保持面22aと対応する所定の位置に位置決めされる。

【0024】

前記基台21の上面外周部には、4つの可動型24が各一対のガイドピン25及びガイド溝26の係合により、固定型22の外周の保持面22aに対して接近または離間する方向へ移動可能に配置されている。この各可動型24は図8に示す固定位置のエアシリンダ51により、前記接近及び離間方向に移動される。各可動型24の内側面には、シールリング11のシール部11aの外周面形状と対応する形状の保持面24aが形成されている。そして、固定型22の外周にシールリング11が位置決め配置された状態で、前記エアシリンダ51により各可動型24が固定型22の外周に向かって接近移動されることにより、固定型22の保持面22aと各可動型24の保持面24aとの間でシールリング11のシール部11aが挟持状態に保持される。

【0025】

前記固定型22の上面外周縁には、4つの第1補助型27が各一対のガイドピン28及びガイド溝29の係合により、固定型22上からシールリング11側へ突出移動可能に配置されている。この各第1補助型27は、図8に示す固定型22上のエアシリンダ52により前記突出方向及びその逆方向に移動される。各第1補助型27の外側面には、シールリング11の取付部11bの内周面形状と対応する形状の案内面27aが形成されている。各可動型24の上面内側縁には、第2補助型30が各一対のガイドピン31及びガイド溝32の係合により、可動型24上からシールリング11側へ突出移動可能に配置されている。この各第2補助型30は、図8に示す可動型24上のエアシリンダ53により前記突出方向及びその逆方向に移動される。各第2補助型30の内側面には、シールリング11の取付部11bの外周面形状と対応する形状の案内面30aが形成されている。

【0026】

そして、図11(b)に示すように、固定型22の保持面22aと各可動型24の保持面24aとの間でシールリング11のシール部11aが保持された状態において、各第1補助型27及び第2補助型30がそれぞれエアシリンダ52,53によりシールリング11側への突出位置に移動される。この移動により、各補助型27,30の案内面27a,30aがシールリング11の取付部11bの内周面及び外周面に近接される。

【0027】

図7及び図9に示すように、前記固定型22の保持面22aに近接して所定間隔おきに配置されるように、基台21の下方位置には押し込み手段としての複数の押し込みピン33が基台21の孔を通って上下方向へ移動可能に支持されている。図9及び図10に示すように、各押し込みピン33は、軸線方向に沿って二つ割り状に分割され、それぞれ単独で上下動可能な2つの分割片33a,33bから構成されている。これらの分割片33a,33bはそれぞれ図示しないエアシリンダにより上下動される。押し込みピン33の両分割片33a,33b間には、シールリング11に向かってエアを吹き付けるためのエア噴出路34が形成されている。

【0028】

そして、図11(c)に示すように、固定型22及び各可動型24の保持面22a,24a間でシールリング11のシール部11aが保持されるとともに、シールリング11の上方にシリンダヘッドカバー16の環状溝17が配置された状態で、各押し込みピン33の両分割片33a,33bが上方に一体的に移動される。この上方移動により、シールリング11が保持面22a,24a間から押し上げられ、そのシールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内に押し込まれて組み付けられる。

【0029】

さらに、このシールリング11の組み付け終了後には、図12(c)及び(d)に示すように、押し込みピン33の各分割片33a,33bがシールリング11に対する接合位置から離間位置へ交互に後退移動される。このとき、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射されることにより、シールリング11が分割片33a,33bの上端面に密着して下方に引き下げられることが抑制される。

【0030】

次に、前記のように構成されたシール組み付け装置の動作を詳細に説明する。

さて、図7に示す状態では、各可動型24が固定型22の外周から離間した位置に配置されるとともに、第1補助型27及び第2補助型30が固定型22及び可動型24の端縁から突出しない後退位置に配置されている。この状態において、図11(a)に示すように、作業者により、シールリング11の内周面が固定型22の外周の保持面22aと対応するように、基台21上に同シールリング11がセットされる。そして、図7及び図9に鎖線で示すように、シールリング11のシール部11aにおける複数の突片12の位置決め孔13が位置決めピン23に挿通されることにより、シールリング11が固定型22の外周の保持面22aと対応する位置に位置決め保持される。

【0031】

その後、シール組み付け装置が作動されると、各可動型24がエアシリンダ51により固定型22の外周に向かって接近移動されて、図11(b)に示すように、シールリング11のシール部11aが固定型22の保持面22aと各可動型24の保持面24aとの間で挟持される。それとともに、第1補助型27及び第2補助型30がそれぞれエアシリンダ52,53によりシールリング11側へ突出移動されて、各補助型27,30の案内面27a,30aがシールリング11の取付部11bの内周面及び外周面に近接配置される。このため、前記取付部11bの倒れが防止される。

【0032】

続いて、図11(c)に示すように、第1補助型27及び第2補助型30上にシリンダヘッドカバー16が載置されて、そのシリンダヘッドカバー16の環状溝17がシールリング11の上方に対応配置される。この状態で、押し込みピン33の両分割片33a,33bが上方に一体的に同時に突出されて、図11(d)に示すように、シールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内の途中までに押し込まれる。この場合、シールリング11のシール部11aが固定型22及び可動型24の保持面22a,24a間で位置規制されながら、シールリング11の取付部11bが第1補助型27及び第2補助型30の案内面27a,30a間で案内される。よって、シールリング11の取付部11bをシリンダヘッドカバー16の環状溝17に対して正確かつ円滑に挿入することができる。

【0033】

次いで、第1補助型27及び第2補助型30がエアシリンダ52,53によりシールリング11から離間する方向に移動されて、図12(a)に示すように、固定型22及び可動型24上の後退位置に配置される。この状態では、第1補助型27及び第2補助型30の案内面27a,30aが固定型22及び可動型24の保持面22a,24aと同一面上において連続する。そして、この状態で、押し込みピン33の両分割片33a,33bがさらに一体的に上方へ移動されて、図12(b)に示すように、シールリング11の取付部11bがシリンダヘッドカバー16の環状溝17内の奥部まで押し込まれて組み付けられる。この場合にも、シールリング11のシール部11aが固定型22及び可動型24の保持面22a,24a間及び第1,第2補助型27,30の案内面27a,30aで位置規制されるため、シールリング11の取付部11bをシリンダヘッドカバー16の環状溝17に対して正確かつ円滑に挿入することができる。

【0034】

その後、押し込みピン33の一方の分割片33aがシールリング11に対する接合位置から下方に移動されて、図12(c)に示すように、シールリング11の下面より離間した位置に配置される。この場合、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射される。このエア噴射により、シールリング11が一方の分割片33aの上端面に密着することを防ぐことができ、その結果シールリング11が下方に引っ張られることを防止することができる。

【0035】

さらに、押し込みピン33の一方の分割片33aがシールリング11の下面と近接する位置まで上方に移動される。それとともに、他方の分割片33bがシリンダにより、シールリング11に対する接合位置から下方に移動されて、図12(d)に示すように、シールリング11の下面より離間した位置に配置される。この場合にも、両分割片33a,33b間のエア噴出路34からシールリング11に向かってエアが噴射される。このエア噴射により、シールリング11が他方の分割片33bの上端面に密着することを防ぐことができ、シールリング11が下方に引っ張られることを防止することができる。

【0036】

そして、この状態から押し込みピン33の他方の分割片33bがシールリング11に対する近接位置から下方に移動される。それとともに、シリンダヘッドカバー16が補助型27,30上から離脱されることにより、シリンダヘッドカバー16の環状溝17に対するシールリング11の組み付け作業が終了する。

【0037】

さらに、このシリンダヘッドカバー16の環状溝17に対するシールリング11の組み付け状態で、シリンダヘッドカバー16がシリンダヘッド18上に装着されると、図3〜図5に示すように、シールリング11のシール部11aがシリンダヘッド18とシリンダヘッドカバー16との間に介在される。この状態においては、シールリング11のシール部11aの下部のシール面11cがシリンダヘッド18の上面に密着される。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシールが確保される。

【0038】

また、このシリンダヘッド18上へのシリンダヘッドカバー16の装着時には、図3に示すように、シリンダヘッドカバー16に設けられた位置規制用のピン19が、シールリング11の突片12に形成された位置決め孔13を通して、シリンダヘッド18上の位置規制用の孔20に挿入される。この挿入により、シリンダヘッドカバー16がシリンダヘッド18上の所定位置に位置規制した状態で装着される。それとともに、シールリング11の組み付け時に使用されて、その後に不要となった複数の突片12が、位置規制用のピン19により保持される。よって、シリンダヘッド18に対するシリンダヘッドカバー16の装着時に、シールリング11上の複数の突片12がシリンダヘッド18との間に噛み込まれることを防止でき、従って、シール不良等の品質低下を招くおそれを防止することができる。

【0039】

以上のように、この実施形態においては、以下の効果がある。

(1) シールリング11の内周縁に複数の突片12が設けられ、それらの突片12には位置決め孔13が形成されている。そして、シール組み付け装置によりシールリング11をシリンダヘッドカバー16の環状溝17に組み付ける際には、各突片12上の位置決め孔13を組み付け治具としての基台21上の位置決めピン23に挿通することにより、シールリング11を基台21上の所定位置に位置決め配置することができる。従って、このシールリング11をシリンダヘッドカバー16の環状溝17に対して円滑かつ正確に装着することが可能となる。

【0040】

(2) シリンダヘッドカバー16の環状溝17にシールリング11を組み付けた状態で、シリンダヘッドカバー16をシリンダヘッド18上に装着する際には、シリンダヘッドカバー16の位置規制用のピン19がシールリング11の各突片12上の位置決め孔13を通して、シリンダヘッド18の位置規制用の孔20に挿入される。よって、各突片12がシリンダヘッドカバー16とシリンダヘッド18との間に噛み込まれることを防止できる。このため、シリンダヘッド18とシリンダヘッドカバー16との間のシール不良等の品質低下を招くおそれを防止することができる。

【0041】

(3) 各突片12の噛み込みを防止するための構成は、シリンダヘッドカバー16をシリンダヘッド18に位置決めするためのピン19が用いられているため、部品点数が増えることはなく、構成を簡素化できる。

【0042】

(第2実施形態)

次に、この発明の第2実施形態を、前記第1実施形態と異なる部分を中心に説明する。

さて、この第2実施形態においては、図13〜図15に示すように、シールリング111が環状のシール部111aと取付部111bとから構成され、シール部111aの端面にはシール面111cが形成されている。また、この第2実施形態においては、複数の突片112がシールリング111のシール部111aの外周縁に間隔をおいて形成され、それらの突片112には位置決め孔113が透設されている。

【0043】

図14及び図15に示すように、シリンダヘッドカバー116の下面には、複数の円筒状の位置規制用のピン119A,119Bが環状溝117の外側において間隔をおいて形成されている。所定箇所(例えば一つおき)の位置規制用ピン119Aと連通するように、シリンダヘッドカバー116の外側上面にはボルト挿通筒119aが形成されている。シリンダヘッド118の外側上面には、位置規制用のピン119A,119Bが挿入可能な複数の位置規制用の孔120A,120Bが形成されている。これらの位置規制用のピン119A,119B及び孔120A,120Bは、前記シールリング111の外周縁に設けられた突片112上の位置決め孔113と合致するように形成されている。

【0044】

そして、シールリング111がシリンダヘッドカバー116の環状溝117に組み付けられた状態で、シリンダヘッドカバー116がシリンダヘッド118上に装着されたとき、シリンダヘッドカバー116の位置規制用のピン119A,119Bがシールリング111の突片112上の位置決め孔113を通して、シリンダヘッド118の位置決め用の孔120A,120Bに挿入される。このため、シリンダヘッドカバー116がシリンダヘッド118上の所定位置に位置規制されるとともに、シールリング111の外周縁の突片112が位置規制用のピン119A,119Bにより保持される。さらに、図14に示すように、前記ボルト挿通筒119aから位置規制用のピン119Aを通して、シリンダヘッド118のネジ孔(図示しない)にボルト160が螺合されることにより、シリンダヘッドカバー116がシリンダヘッド118に対して締め付け固定される。

【0045】

次に、この第2実施形態のシールリング111をシリンダヘッドカバー116の環状溝117に組み付けるためのシール組み付け装置について説明する。

図16及び図17に示すように、この第2実施形態のシール組み付け装置では、前記第1実施形態とは逆に、固定型122がシールリング111の外周側に、可動型124がシールリング111の内周側に配置されるように構成されている。すなわち、組み付け治具としての基台121の上面外周部には環状の固定型122が固定され、その内周面にはシールリング111の外周面形状に対応する形状の保持面122aが形成されている。固定型122の保持面122aに近接するように、基台121上には複数の位置決めピン123が突設されている。そして、図16及び図17に鎖線で示すように、前記シールリング111の各位置決め孔113を位置決めピン123にそれぞれ嵌合させることにより、シールリング111が固定型122の内周の保持面122aと対応する所定の位置に位置決めされる。

【0046】

前記基台121の上面中央部には、4つの可動型124が固定型122の保持面122aに対して接近離間可能に配置されている。各可動型124の外周面には、シールリング111のシール部111aの内周面形状と対応する形状の保持面124aが形成されている。

【0047】

前記固定型122の上面内周縁及び各可動型124の上面外周縁には、前記第1実施形態と同様な各4つの第1,第2補助型127,130が、固定型122及び可動型124上からシールリング111側へ突出可能に配置されている。各第1補助型127の内側面及び各第2補助型130の外側面には、シールリング111の取付部111bの内周面及び外周面の形状と対応する形状の案内面127a,130aが形成されている。

【0048】

なお、前記可動型124及び第1,第2補助型127,130は、図示はしないが、前記第1実施形態と同様にエアシリンダにより移動される。

図16及び図17に示すように、前記固定型122の保持面122aに近接して、基台121の下方位置には複数の押し込みピン133が基台121の孔を通って上下方向へ移動可能に支持されている。各押し込みピン133は、前記第1実施形態の場合と同様に、軸線方向に沿って分割された2つの分割片133a,133bから構成され、それらの分割片133a,133b間にはエア噴出路134が形成されている。

【0049】

従って、この第2実施形態においては、各可動型124が固定型122から離隔した状態で、作業者によりシールリング111が固定型122の内周の保持面122aに沿ってセットされるとともに、シールリング111の各突片112上の位置決め孔113が位置決めピン123に挿入される。そして、可動型124が固定型122側に移動されて、それらの保持面124a,122a間にシールリング111のシール部111aが挟持される。その後は、前記第1実施形態の場合と同様にして組み付け工程が進行する。

【0050】

以上のように、この第2実施形態においては、シールリング111のシール部111aの外周縁に複数の突片112が形成されている。そして、各突片112には、シール組み付け装置の基台121上に設けられた位置決めピン123、及びシリンダヘッドカバー116に設けられた位置規制用のピン119A,119Bに係合可能な位置決め孔113が形成されている。よって、この第2実施形態においても、前記第1実施形態の場合と同様に、シリンダヘッド118に対するシリンダヘッドカバー116の装着時に、シールリング111の各突片112の噛み込みによりシール不良等の品質低下を招くおそれを防止することができる。

【0051】

(変更例)

なお、この実施形態は、次のように変更して具体化することも可能である。

・ 前記シリンダヘッドカバー16のピン19及びシリンダヘッドカバー116のピン119A,119Bをシリンダヘッドカバー16,116に代えてシリンダヘッド18,118に設けること。

【0052】

・ 突片12,112の孔13,113をシリンダヘッドカバー16,116をシリンダヘッド18,118に固定するためのボルトに嵌合すること。従って、この場合は、このボルトが前記第1,第2実施形態のピン19,ピン119A,119Bの機能を果たすことになる。

【0053】

・ シールリング11,111をシリンダヘッドカバー16,116の環状溝17,117に嵌合する以外の構成によりシリンダヘッドカバー16,116に装着すること。例えば、シールリング11,111をシリンダヘッドカバー16,116の開口端面に接着により固定したり、シールリング11,111に形成されたピン状突起をシリンダヘッドカバー16,116に形成された孔に挿入したりすること。

【0054】

・ 前記各実施形態において、シールリング11,111の平面形状、突片12,112の形成個数や形成箇所を変更して構成すること。例えば、シールリング11,111の平面形状を前記第1,第2実施形態とは異なり、円弧状の凹凸が形成されていない単純形状のものに本発明を具体化すること。

【図面の簡単な説明】

【0055】

【図1】第1実施形態のシールリングを示す平面図。

【図2】図1のA部分を拡大して示す部分平面図。

【図3】図2の3−3線における拡大断面図。

【図4】図2の4−4線における拡大断面図。

【図5】図2の5−5線における拡大断面図。

【図6】シールリングをシリンダヘッドカバーに組み付けた状態を示すエンジンの一部破断簡略図。

【図7】図1のシールリングをシリンダヘッドカバーに組み付けるためのシール組み付け装置を示す平面図。

【図8】同シール組み付け装置のエアシリンダとの関係を示す平面図。

【図9】図7の9−9線における部分拡大断面図。

【図10】図9の10−10線における拡大断面図。

【図11】(a)〜(d)は図7のシール組み付け装置によるシールリングの組み付け動作を順に示す部分断面図。

【図12】(a)〜(d)は図11に続いてシールリングの組み付け動作を順に示す部分断面図。

【図13】第2実施形態のシールリングを示す平面図。

【図14】図13の14−14線における拡大断面図。

【図15】図13の15−15線において断面にして上下方向を図14に合わせて示す拡大断面図。

【図16】図13のシールリングをシリンダヘッドカバーに組み付けるためのシール組み付け装置を示す平面図。

【図17】図16の17−17線における部分拡大断面図。

【符号の説明】

【0056】

11…シールリング、11a…シール部、11b…取付部、12…突片、13…位置決め孔、16…シリンダヘッドカバー、17…環状溝、18…シリンダヘッド、19…位置規制用のピン、20…位置規制用の孔、21…組み付け治具としての基台、22…固定型、22a…保持面、23…位置決めピン、24…可動型、24a…保持面、33…押し込みピン、33a…分割片、33b…分割片、111…シールリング、111a…シール部、111b…取付部、112…突片、113…位置決め孔、116…シリンダヘッドカバー、117…環状溝、118…シリンダヘッド、119A,119B…位置規制用のピン、119a…ボルト挿通孔、120A,120B…位置規制用の孔、121…組み付け治具としての基台、122…固定型、122a…保持面、123…位置決めピン、124…可動型、124a…保持面、133…押し込みピン、133a…分割片、133b…分割片、160…ボルト。

【特許請求の範囲】

【請求項1】

シリンダヘッドカバーに組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングにおいて、

環状のシール部の内周縁または外周縁に突片を形成し、各突片には、シリンダヘッドカバーに対するシールリングを組み付けるための治具の位置決め用のピンと、シリンダヘッドカバーまたはシリンダヘッドに設けられたピンとに嵌合可能な孔を形成したことを特徴とするシールリング。

【請求項2】

請求項1に記載のシールリングの組み付け方法において、

前記突片の孔をシールリング組み付け用治具のピンに嵌合した状態でそのシールリングを位置決めし、その位置決め状態でシールリングをシリンダヘッドカバーに組み付け、その後、そのシリンダヘッドカバーをシリンダヘッドに組み付けるとともに、前記突片の孔をシリンダヘッドカバーまたはシリンダヘッドのピンに嵌合することを特徴とするシールリングの組み付け方法。

【請求項3】

シールリングの内周面または外周面の一方を固定型の保持面に保持して、そのシールリングを位置決めし、次いで、シールリングの内周面または外周面の他方と対応する形状の保持面が形成された複数の可動型を固定型の方向に移動させて、前記両型間にシールリングを保持し、その状態で、シールリングを押し込みピンによりシリンダヘッドカバーの凹部内に押し込むことを特徴とする請求項2に記載のシールリングの組み付け方法。

【請求項4】

前記押し込みピンによる押し込みに際して押し込みピンの先端からエアを噴出させる請求項3に記載のシールリングの組み付け方法。

【請求項5】

前記押し込みピンをその軸線方向に沿って2分割し、シールリングの押し込み終了に際して、一方の分割片がシールリングに接合した状態で他方の分割片をシールリングとの接合位置から後退させ、次いで、その他方の分割片をシールリングに再度接合させるとともに、一方の分割片をシールリングとの接合位置から後退させ、そして、他方の分割片をシールリングとの接合位置から後退させることを特徴とする請求項3または4に記載のシールリングの組み付け方法。

【請求項1】

シリンダヘッドカバーに組み付けられ、シリンダヘッドカバーがシリンダヘッド上に装着された状態で、そのシリンダヘッドとシリンダヘッドカバーとの間に介在されるシールリングにおいて、

環状のシール部の内周縁または外周縁に突片を形成し、各突片には、シリンダヘッドカバーに対するシールリングを組み付けるための治具の位置決め用のピンと、シリンダヘッドカバーまたはシリンダヘッドに設けられたピンとに嵌合可能な孔を形成したことを特徴とするシールリング。

【請求項2】

請求項1に記載のシールリングの組み付け方法において、

前記突片の孔をシールリング組み付け用治具のピンに嵌合した状態でそのシールリングを位置決めし、その位置決め状態でシールリングをシリンダヘッドカバーに組み付け、その後、そのシリンダヘッドカバーをシリンダヘッドに組み付けるとともに、前記突片の孔をシリンダヘッドカバーまたはシリンダヘッドのピンに嵌合することを特徴とするシールリングの組み付け方法。

【請求項3】

シールリングの内周面または外周面の一方を固定型の保持面に保持して、そのシールリングを位置決めし、次いで、シールリングの内周面または外周面の他方と対応する形状の保持面が形成された複数の可動型を固定型の方向に移動させて、前記両型間にシールリングを保持し、その状態で、シールリングを押し込みピンによりシリンダヘッドカバーの凹部内に押し込むことを特徴とする請求項2に記載のシールリングの組み付け方法。

【請求項4】

前記押し込みピンによる押し込みに際して押し込みピンの先端からエアを噴出させる請求項3に記載のシールリングの組み付け方法。

【請求項5】

前記押し込みピンをその軸線方向に沿って2分割し、シールリングの押し込み終了に際して、一方の分割片がシールリングに接合した状態で他方の分割片をシールリングとの接合位置から後退させ、次いで、その他方の分割片をシールリングに再度接合させるとともに、一方の分割片をシールリングとの接合位置から後退させ、そして、他方の分割片をシールリングとの接合位置から後退させることを特徴とする請求項3または4に記載のシールリングの組み付け方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−71200(P2010−71200A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−239890(P2008−239890)

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月18日(2008.9.18)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]