シール付き滑り軸受及びその製造方法

【課題】

合成樹脂製で軸受とシール機能を一体的に形成することにより、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、耐久性、耐薬品性にも優れ、コスト低減化を達成できるシール付き滑り軸受及びその製造方法を提供する。

【解決手段】

シャフト3の外周面6に摺接して荷重を支持する軸孔7を備えた軸受本体部4と、軸受本体部の軸方向一端側若しくは両端側に設け、シャフトの外周面を緊迫してシールするリップ部5とを、弾性記憶特性を有する合成樹脂材料で一体的に形成した。合成樹脂材料としては、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)を用いる。リップ部は、軸孔の開口端部71から半径方向外方へ切り込みを入れて形成し、基端部51は軸孔の開口端部で軸孔の半径よりも大きい半径位置で軸受本体部に連続している。

合成樹脂製で軸受とシール機能を一体的に形成することにより、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、耐久性、耐薬品性にも優れ、コスト低減化を達成できるシール付き滑り軸受及びその製造方法を提供する。

【解決手段】

シャフト3の外周面6に摺接して荷重を支持する軸孔7を備えた軸受本体部4と、軸受本体部の軸方向一端側若しくは両端側に設け、シャフトの外周面を緊迫してシールするリップ部5とを、弾性記憶特性を有する合成樹脂材料で一体的に形成した。合成樹脂材料としては、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)を用いる。リップ部は、軸孔の開口端部71から半径方向外方へ切り込みを入れて形成し、基端部51は軸孔の開口端部で軸孔の半径よりも大きい半径位置で軸受本体部に連続している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール付き滑り軸受及びその製造方法に係わり、更に詳しくはシャフトを回転可能又は軸方向スライド可能に支持する滑り軸受の機能とシール機能を備えたシール付き滑り軸受及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、PV値([軸受面圧P]×[軸の周速V])が小さく、食品機械等のように水に曝され、あるいは耐薬品性が要求される場合には、シャフトを回転可能あるいは軸方向スライド可能に支持するために、合成樹脂製の滑り軸受を用いることは公知である。合成樹脂製の滑り軸受は、一般的に自己潤滑ではあるが、摩耗を低減させるために、潤滑油やグリスを使用することもある。

【0003】

合成樹脂製の滑り軸受を使用する時、粉塵、固体や液体の飛散物、結露水等の異物が軸受摺動面に侵入してくると、摩擦状況が急激に変化して、摩耗増大、トルク増加のトラブルが起きて耐久性を損なうので、一般的に、摺動面への異物の侵入を防止するため、軸受とは別体のシール機構を設けている。しかし、軸受とシール機構を軸方向に並設すると、その分だけ軸受部分が大きくなり、しかも部品点数が増えてコスト高になる。

【0004】

この改善策として、特許文献1には、ブロンズ製のスリーブ軸受の両端部に環状溝を形成し、該環状溝にNBR製のリップシールの固定部を嵌合して保持し、該固定部から軸方向に延びた支持部の先端にプレテンションを施したリップ部を備えた構造のリップシールを内蔵したスリーブ軸受が記載されている。

【0005】

また、特許文献2には、中心部に回転軸を貫通する軸孔を形成した円筒状若しくはリング状の合成樹脂製の支持リングと、先端部に前記回転軸に摺接するリップ部を有するシール体とを備え、前記支持リングの軸孔の内周側に前記シール体の半径方向外方に向いた基部をインサート成形にて一体化するとともに、該支持リングの軸孔の一部に前記回転軸に直接摺接して回転軸を回転可能に支持する軸受部を形成した軸受兼用シール装置が記載されている。

【0006】

そして、特許文献3には、合成樹脂製の内輪と、この内輪をその軸心を中心として回転自在となるように支持する合成樹脂製の外輪とを具備しており、内輪は、支持する回転軸と共に回転するように当該回転軸を受容する孔と、軸心方向における中央部に配された大径外周面と、この大径外周面の径よりも小径であって当該大径外周面を軸心方向において挟んで配された一対の小径外周面とを有しており、外輪は、その軸心回りで非回転となるように支持部材に嵌着される外輪本体と、この外輪本体の内周面に一体的に設けられていると共に内輪の一対の小径外周面の夫々を押圧して当該一対の小径外周面の夫々に摺動自在に接触する環状のシール部とを有している合成樹脂製の滑り軸受が記載されている。

【0007】

これらの特許文献に記載されたものは、軸受とシール機能を備えたものではあるが、特許文献1と2は、軸受とシールとを異なる材料で形成し、それらを製造工程の中で一体化したものであり、特許文献3はシャフトに非回転で嵌挿する内輪と、軸受部とリップ部を一体的に形成した一対の分割外輪の三部材から構成されているので、真の意味で軸受とシール機能を一体化したものではなく、コスト低減化には限界がある。

【特許文献1】アメリカ特許第5490731号公報

【特許文献2】特開2002−323139号公報

【特許文献3】特開2007−127225号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、合成樹脂製で軸受とシール機能を一体的に形成することにより、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、耐久性、耐薬品性にも優れ、コスト低減化を達成できるシール付き滑り軸受及びその製造方法を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したことを特徴とするシール付き滑り軸受を構成した(請求項1)。ここで、弾性記憶特性を有する合成樹脂材料とは、癖付けによる変形後、時間の経過とともに変形前の形状に戻ろうとする材料のことである。

【0010】

ここで、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなることが好ましい(請求項2)。

【0011】

そして、前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いていることが好ましい実施形態である(請求項3)。

【0012】

また、前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である(請求項4)。

【0013】

更に、前記リップ部より半径方向外方の軸受本体部の端部に、軸方向へ向けて環状支持部を突設し、該環状支持部と前記リップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着して前記リップ部を緊迫してなることも好ましい(請求項5)。

【0014】

また、前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなることも好ましい(請求項6)。

【0015】

また、本発明は、前述の課題解決のために、弾性記憶特性を有する合成樹脂材料で貫通孔を有する筒状基材を成形する工程、前記筒状基材の貫通孔内周面を軸方向一端部又は両端部に所定幅の環状突起を残して切削し、シャフトの外周面に摺接して荷重を支持する軸孔を形成する工程、前記軸孔の終端に位置する前記環状突起の内側に半径方向外方へ向けて切り込みを入れてリップ部を形成する工程、前記軸孔と同径の成形治具を挿通してリップ部を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする工程、とを含むシール付き滑り軸受の製造方法を提供する(請求項7)。

【0016】

ここで、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなることが好ましい(請求項8)。

【0017】

そして、前記リップ部を形成する工程において、ナイフ状のバイトで前記リップ部の厚みの1.5〜6倍、好ましくは2〜4倍の切り込みを入れるのである(請求項9)。

【発明の効果】

【0018】

以上にしてなる請求項1に係る発明のシール付き滑り軸受は、シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したので、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、コスト低減化を達成でき、シャフトを回転可能又は軸方向スライド可能に支持する目的で使用できる。リップ部によって軸孔とシャフトの摺動面に粉塵や飛散物、結露水などの異物が侵入することを防止し、軸受の摩耗を抑制できる一方、摺動面で発生した摩耗粉が軸受本体部とリップ部の間に溜まるので外部に排出され難くなり、食品機械などに用いた場合に食品の汚染を防ぐことができる。シャフトを軸方向にスライドを可能に支持する場合において、摺動面で発生した摩耗粉を内部に閉じ込めるためには、軸方向両側にリップ部を形成したタイプを使用することが好ましいのは当然であるが、軸方向片側のみ清浄であることが要求される場合は、片側リップでも良い。

【0019】

請求項2によれば、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなるものを用いたので、低摩擦係数であるので自己潤滑性に優れるとともに、耐久性、耐薬品性にも優れ、また水分を吸収しないので湿った環境でも使用することができる。

【0020】

請求項3によれば、前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いているので、リップ部に要求される特性を備えつつ、軸受本体部と一体となっているので、耐久性に優れる。

【0021】

請求項4によれば、前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したので、極めて小型化を達成でき、またリップ部を軸受本体部に一体的に設けることが容易である。

【0022】

請求項5によれば、軸受をハウジングなどの固定部に組み付ける際に、環状支持部とリップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着するだけで、前記リップ部の緊迫力が増し、シャフトの外周面にとの間のシール性能が向上するのである。

【0023】

請求項6によれば、前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなるので、注入孔から摺動面に供給した潤滑流体により更に摩擦が少なくなり、また潤滑流体は両側のリップ部の間に閉じ込めておくことができるので、外部を汚染することがないのである。

【0024】

請求項7〜9に係る発明のシール付き滑り軸受の製造方法によれば、弾性記憶特性を有する合成樹脂材料による最適な製造方法を提供することができ、特にリップ部に弾性記憶特性を持たせるために、リップ部の癖付け前の初期形状として半径方向に平行な平面状とし、それからリップ部を軸方向外方へ向くように拡開しながら癖付けをすることにより、シャフトに対する緊迫力を維持することができる。また、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)を用いて、先ず貫通孔を有する筒状基材を成形するので、樹脂成形形状が単純形状になり、加圧成形法やラム押出し成形法で簡単に成形でき、その後、筒状基材を切削加工と切り込み加工によって所望の初期形状を得ることができ、最後にリップ部を癖付けるだけであるので、製造が容易になる。

【発明を実施するための最良の形態】

【0025】

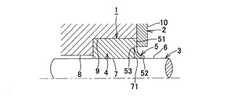

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。図1及び図2は本発明に係るシール付き滑り軸受の実施形態を示し、図中符号1はシール付き滑り軸受、2は固定部、3はシャフト、4は軸受本体部、5はリップ部をそれぞれ示している。

【0026】

本発明に係るシール付き滑り軸受1は、ハウジング等の固定部2に密閉状態で固定した状態で、シャフト3を回転可能又は軸方向スライド可能に支持するものであり、シャフト3の外周面6に摺接して荷重を支持する軸孔7を備えた軸受本体部4と、該軸受本体部4の軸方向一端側に設け、前記シャフト3の外周面6を緊迫してシールするリップ部5とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したものである。回転使用時には軸受の回り止め機構を設ける。この回り止めは通常の合成樹脂軸受に施される手段とする。例えば、軸受本体部4の外形の一部に切り欠きを入れてハウジングと嵌合させる、あるいはピンやビスで固定する手段を採用する。

【0027】

ここで、弾性記憶特性を有する前記合成樹脂材料として、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)が好適に使用され、これらの材料に適宜軸受としての摺動特性を改善するために充填材を添加することもある。充填材は、カーボン繊維やガラス繊維、あるいはグラファイト粉末などが使用でき、更にこれらを適量混合したものを用いることができるが、充填材を添加した合成樹脂材料が、バイトで切削可能であり、ナイフバイトで切り込みを入れることが容易であり、また切削面が十分に平滑な面が得られる必要がある。また、これらの合成樹脂材料は、強酸・強塩基中などの特殊な環境下でも使用できる特徴がある。あるいは、食品に接しても安全な充填材を選定し、食品機械用途での展開も考慮できる。

【0028】

超高分子ポリエチレンは、通常2〜30万の分子量を100〜700万まで高めたポリエチレンであり、低圧の懸濁重合法にて製造しつつ、反応時間を長く取ることで分子量を高め製造される。特性として、低温から高温までの幅広い温度領域において非常に高い耐衝撃性を持ち、耐摩耗性に優れ、自己潤滑性、耐薬品性を持ち、食品安全衛生樹脂である。また、吸水率が低く、寸法安定性に優れ、耐候性が良いことも特徴である。そして、溶融時の流動性は極めて低く射出成形には馴染まないため、粉体を圧縮成形し切削する、または中空成形などの手法が用いられる。

【0029】

更に詳しくは、図1に示すように、前記リップ部5の基端部51は、前記軸孔7の開口端部71で、該軸孔7の半径よりも大きい半径位置で前記軸受本体部4に連続し、先端部52は軸方向外方を向き、前記シャフト3の外周面6を緊迫して、外部から軸孔7の摺動面に異物が侵入するのを防いでいる。前記軸受本体部4は、本実施形態では円筒形であり、ハウジング8の環状段部9に嵌合し、開放端部に取付けた押え部材10によって密閉状態で固定されている。ここで、前記固定部2は、ハウジング8の環状段部9と押え部材10とで構成されている。

【0030】

また、前記軸受本体部4の軸孔7の内径は、3mmφ程度から作製可能であり、上限は軸受面圧によって制限される。また、前記リップ部5は、前記軸孔7の開口端部71から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部5の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である。図1中に符号53として切り込み部を示している。合成樹脂材料の弾性記憶特性は、主に前記リップ部5においてその特性が発揮される。

【0031】

前記リップ部5の弾性記憶特性によるシール性能が不足する場合には、図3に示すように、前記リップ部5より半径方向外方の軸受本体部4の端部に、軸方向へ向けて環状支持部11を突設し、該環状支持部11と前記リップ部5の外面で形成される環状溝12内に、Oリング13を装着して前記リップ部5の先端部52を緊迫し、前記シャフト3の外周面6に押し付ける。ここで、前記Oリング13は、前記押え部材10によって環状溝12内に保持される。尚、前記Oリング13の代わりに、コイルスプリングを用いても良い。

【0032】

また、前記軸受本体部4の軸孔7の摺動面に、軸方向両側から異物が侵入する可能性のある場合には、図4に示すように、前記軸受本体部4の軸方向両端側にそれぞれ軸方向外方を向くように対称にリップ部5,5を設ける。図5に示した両側リップ式の軸受1は、該軸受1とシャフト3が軸方向に往復運動する場合の使用に好適である。往復運動では、シャフト3に付着した粉塵、水滴(結露)の軸受1への侵入を防ぐことで軸孔7の摩耗が低減し、また軸受1の摩耗粉が軸受ユニットの外に排出され難くなるので、食品機械では食品の汚染を防ぐことができるので好適である。

【0033】

また、前記軸受1の軸孔7とシャフト3との摺動面に潤滑流体を供給する必要がある場合には、図5に示すように、両側リップ式の軸受1の軸受本体部4に、外周部から前記軸孔7の内周面に連通した注入孔14を形成し、該注入孔14から潤滑流体を摺動面に供給するようにする。尚、前記軸孔7の内周面で前記注入孔14に連通するように環状の溜溝15を形成し、該溜溝15に潤滑流体を溜めておくことも可能である。

【0034】

次に、本発明のシール付き滑り軸受1の製造方法を図6に基づいて説明する。図6は、リップ部5が片方にある図1の片側リップ式の軸受の製造方法を示している。

【0035】

(筒状基材成形工程)

本発明で使用する合成樹脂材料は、ポリテトラフルオロエチレン又は超高分子ポリエチレンであるので、図6(a)に示すように、加圧成形法又はラム押出し成形法で貫通孔21を有する筒状基材20を成形する。ここで、前記貫通孔21の内径は、癖付け成形する前のリップ部5の先端部52の内径となるので、シャフト3の直径と緊迫力及び接触面積を考慮して決定する。

【0036】

(切削工程)

図6(b)に示すように、前記筒状基材20の貫通孔21内周面を軸方向一端部に所定幅の環状突起22を残して切削し、シャフト3の外周面に摺接して荷重を支持する軸孔7を形成する。

【0037】

(切り込み工程)

図6(c)に示すように、前記軸孔7の終端に位置する前記環状突起22の内側に半径方向外方へ向けてナイフ状バイト23で切り込みを入れてリップ部5を形成する。切り込み部53によって、軸受本体部4とリップ部5が形成されるが、該リップ部5は平面的であり、半径方向に平行である。このリップ部5の形状が初期形状である。前記切り込み部53の深さは、リップ部5の厚みの1.5〜6倍、好ましくは2〜4倍である。

【0038】

(リップ癖付け工程)

図6(d)に示すように、前記軸孔7と同径の成形治具24を挿通してリップ部5を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする。前記成形治具24は、先端が丸く細くなっており、前記軸孔7に細い先端から挿入して、リップ部5を背後から拡開しながら軸方向外方へ変形させる。このリップ部5の変形時に、合成樹脂材料の溶融温度よりも低温で加熱し、それから冷却した後に、成形治具24を軸孔7から抜いて癖付けは終了する。又はリップ部5は室温で癖付けする。組み込み直前に成形治具24で再度癖付けする。若しくは、シャフト3の外径とほぼ同じ、若しくは若干小さめの簡易治具を組み込み直前まで挿入したままとする。癖付け後の自然状態において、リップ部5の先端部52の内径は、シャフト3の外径より若干小さくなっている。

【0039】

次に、図7に製造方法の変形例を示している。この製造方法は、前述のナイフ状のバイト23に代えて先端が厚みのある平バイト25を用い、切り込み部53を形成する代わりに、幅のある切り込み部54を形成するものである。その他は、前述の製造方法と同様であるので、同一構成には同一符号を付して、その説明は省略する。

【0040】

最後に、両側リップ式の軸受の製造方法を図8に示す。この製造方法は、基本的に図6に示した製造方法と同様であるが、切削工程において、前記筒状基材20の貫通孔21内周面を軸方向両端部に所定幅の環状突起22,22を残して切削し、両環状突起22,22の間に、シャフト3の外周面に摺接して荷重を支持する軸孔7を形成するのである。そして、切り込み工程では、それぞれの環状突起22,22の内側に半径方向外方へ向けてナイフ状のバイト23で切り込みを入れてリップ部5,5を形成するのである。リップ癖付け工程では、両側のリップ部5,5が軸方向外方(互いに反対側)に向くように成形治具24を軸孔7に嵌挿する。ここで、両側のリップ部5,5を軸方向外方へ同時に変形させるには、成形治具24の先端部は緩やかなテーパー状になっているものを用い、テーパー面とリップ部5の先端部52の摺動性を利用して拡開するようにする。あるいは、成形治具24に振動を加えながらリップ部5,5を変形しても良い。その他は、前述の製造方法と同様であるので、同一構成には同一符号を付して、その説明は省略する。

【0041】

尚、図6(b)及び図7(b)に示したような軸孔7と環状突起22を有する筒状部材20を加圧成形法によって成形すれば、前述の切削工程は省略することが可能であり、更に製造工程が少なくなって更にコスト低減化を達成できる。また、図8(b)に示したように両端側の環状突起22,22を有する形状は、軸孔7がアンダーカット部となり成形が極めて難しくなるので、切削工程を経て製造する方が実用的である。

【図面の簡単な説明】

【0042】

【図1】本発明に係るシール付き滑り軸受の使用状態の簡略断面図である。

【図2】同じくシャフトにシール付き滑り軸受を外挿した状態を示す斜視図である。

【図3】Oリングによりリップ部の緊迫力を増大させた実施形態を示す使用状態の簡略断面図である。

【図4】両側シール式の軸受の使用状態の簡略断面図である。

【図5】潤滑流体の注入孔を設けた軸受とシャフトの関係を示す簡略断面図である。

【図6】本発明の片側シール式のシール付き滑り軸受の製造方法を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【図7】図6の製造方法の変形例を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【図8】本発明の両側シール式のシール付き滑り軸受の製造方法を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【符号の説明】

【0043】

1 軸受、

2 固定部、

3 シャフト、

4 軸受本体部、

5 リップ部、

51 リップ部の基端部、

52 リップ部の先端部、

53 切り込み部、

54 切り込み部、

6 外周面、

7 軸孔、

71 開口端部、

8 ハウジング、

9 環状段部、

10 押え部材、

11 環状支持部、

12 環状溝、

13 Oリング、

14 注入孔、

15 溜溝、

20 筒状基材、

21 貫通孔、

22 環状突起、

23 ナイフ状バイト、

24 成形治具、

25 平バイト。

【技術分野】

【0001】

本発明は、シール付き滑り軸受及びその製造方法に係わり、更に詳しくはシャフトを回転可能又は軸方向スライド可能に支持する滑り軸受の機能とシール機能を備えたシール付き滑り軸受及びその製造方法に関するものである。

【背景技術】

【0002】

従来から、PV値([軸受面圧P]×[軸の周速V])が小さく、食品機械等のように水に曝され、あるいは耐薬品性が要求される場合には、シャフトを回転可能あるいは軸方向スライド可能に支持するために、合成樹脂製の滑り軸受を用いることは公知である。合成樹脂製の滑り軸受は、一般的に自己潤滑ではあるが、摩耗を低減させるために、潤滑油やグリスを使用することもある。

【0003】

合成樹脂製の滑り軸受を使用する時、粉塵、固体や液体の飛散物、結露水等の異物が軸受摺動面に侵入してくると、摩擦状況が急激に変化して、摩耗増大、トルク増加のトラブルが起きて耐久性を損なうので、一般的に、摺動面への異物の侵入を防止するため、軸受とは別体のシール機構を設けている。しかし、軸受とシール機構を軸方向に並設すると、その分だけ軸受部分が大きくなり、しかも部品点数が増えてコスト高になる。

【0004】

この改善策として、特許文献1には、ブロンズ製のスリーブ軸受の両端部に環状溝を形成し、該環状溝にNBR製のリップシールの固定部を嵌合して保持し、該固定部から軸方向に延びた支持部の先端にプレテンションを施したリップ部を備えた構造のリップシールを内蔵したスリーブ軸受が記載されている。

【0005】

また、特許文献2には、中心部に回転軸を貫通する軸孔を形成した円筒状若しくはリング状の合成樹脂製の支持リングと、先端部に前記回転軸に摺接するリップ部を有するシール体とを備え、前記支持リングの軸孔の内周側に前記シール体の半径方向外方に向いた基部をインサート成形にて一体化するとともに、該支持リングの軸孔の一部に前記回転軸に直接摺接して回転軸を回転可能に支持する軸受部を形成した軸受兼用シール装置が記載されている。

【0006】

そして、特許文献3には、合成樹脂製の内輪と、この内輪をその軸心を中心として回転自在となるように支持する合成樹脂製の外輪とを具備しており、内輪は、支持する回転軸と共に回転するように当該回転軸を受容する孔と、軸心方向における中央部に配された大径外周面と、この大径外周面の径よりも小径であって当該大径外周面を軸心方向において挟んで配された一対の小径外周面とを有しており、外輪は、その軸心回りで非回転となるように支持部材に嵌着される外輪本体と、この外輪本体の内周面に一体的に設けられていると共に内輪の一対の小径外周面の夫々を押圧して当該一対の小径外周面の夫々に摺動自在に接触する環状のシール部とを有している合成樹脂製の滑り軸受が記載されている。

【0007】

これらの特許文献に記載されたものは、軸受とシール機能を備えたものではあるが、特許文献1と2は、軸受とシールとを異なる材料で形成し、それらを製造工程の中で一体化したものであり、特許文献3はシャフトに非回転で嵌挿する内輪と、軸受部とリップ部を一体的に形成した一対の分割外輪の三部材から構成されているので、真の意味で軸受とシール機能を一体化したものではなく、コスト低減化には限界がある。

【特許文献1】アメリカ特許第5490731号公報

【特許文献2】特開2002−323139号公報

【特許文献3】特開2007−127225号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、合成樹脂製で軸受とシール機能を一体的に形成することにより、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、耐久性、耐薬品性にも優れ、コスト低減化を達成できるシール付き滑り軸受及びその製造方法を提供する点にある。

【課題を解決するための手段】

【0009】

本発明は、前述の課題解決のために、シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したことを特徴とするシール付き滑り軸受を構成した(請求項1)。ここで、弾性記憶特性を有する合成樹脂材料とは、癖付けによる変形後、時間の経過とともに変形前の形状に戻ろうとする材料のことである。

【0010】

ここで、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなることが好ましい(請求項2)。

【0011】

そして、前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いていることが好ましい実施形態である(請求項3)。

【0012】

また、前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である(請求項4)。

【0013】

更に、前記リップ部より半径方向外方の軸受本体部の端部に、軸方向へ向けて環状支持部を突設し、該環状支持部と前記リップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着して前記リップ部を緊迫してなることも好ましい(請求項5)。

【0014】

また、前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなることも好ましい(請求項6)。

【0015】

また、本発明は、前述の課題解決のために、弾性記憶特性を有する合成樹脂材料で貫通孔を有する筒状基材を成形する工程、前記筒状基材の貫通孔内周面を軸方向一端部又は両端部に所定幅の環状突起を残して切削し、シャフトの外周面に摺接して荷重を支持する軸孔を形成する工程、前記軸孔の終端に位置する前記環状突起の内側に半径方向外方へ向けて切り込みを入れてリップ部を形成する工程、前記軸孔と同径の成形治具を挿通してリップ部を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする工程、とを含むシール付き滑り軸受の製造方法を提供する(請求項7)。

【0016】

ここで、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなることが好ましい(請求項8)。

【0017】

そして、前記リップ部を形成する工程において、ナイフ状のバイトで前記リップ部の厚みの1.5〜6倍、好ましくは2〜4倍の切り込みを入れるのである(請求項9)。

【発明の効果】

【0018】

以上にしてなる請求項1に係る発明のシール付き滑り軸受は、シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したので、構造が簡単になり、製造が容易で小型化を図ることが可能であるとともに、コスト低減化を達成でき、シャフトを回転可能又は軸方向スライド可能に支持する目的で使用できる。リップ部によって軸孔とシャフトの摺動面に粉塵や飛散物、結露水などの異物が侵入することを防止し、軸受の摩耗を抑制できる一方、摺動面で発生した摩耗粉が軸受本体部とリップ部の間に溜まるので外部に排出され難くなり、食品機械などに用いた場合に食品の汚染を防ぐことができる。シャフトを軸方向にスライドを可能に支持する場合において、摺動面で発生した摩耗粉を内部に閉じ込めるためには、軸方向両側にリップ部を形成したタイプを使用することが好ましいのは当然であるが、軸方向片側のみ清浄であることが要求される場合は、片側リップでも良い。

【0019】

請求項2によれば、弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなるものを用いたので、低摩擦係数であるので自己潤滑性に優れるとともに、耐久性、耐薬品性にも優れ、また水分を吸収しないので湿った環境でも使用することができる。

【0020】

請求項3によれば、前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いているので、リップ部に要求される特性を備えつつ、軸受本体部と一体となっているので、耐久性に優れる。

【0021】

請求項4によれば、前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したので、極めて小型化を達成でき、またリップ部を軸受本体部に一体的に設けることが容易である。

【0022】

請求項5によれば、軸受をハウジングなどの固定部に組み付ける際に、環状支持部とリップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着するだけで、前記リップ部の緊迫力が増し、シャフトの外周面にとの間のシール性能が向上するのである。

【0023】

請求項6によれば、前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなるので、注入孔から摺動面に供給した潤滑流体により更に摩擦が少なくなり、また潤滑流体は両側のリップ部の間に閉じ込めておくことができるので、外部を汚染することがないのである。

【0024】

請求項7〜9に係る発明のシール付き滑り軸受の製造方法によれば、弾性記憶特性を有する合成樹脂材料による最適な製造方法を提供することができ、特にリップ部に弾性記憶特性を持たせるために、リップ部の癖付け前の初期形状として半径方向に平行な平面状とし、それからリップ部を軸方向外方へ向くように拡開しながら癖付けをすることにより、シャフトに対する緊迫力を維持することができる。また、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)を用いて、先ず貫通孔を有する筒状基材を成形するので、樹脂成形形状が単純形状になり、加圧成形法やラム押出し成形法で簡単に成形でき、その後、筒状基材を切削加工と切り込み加工によって所望の初期形状を得ることができ、最後にリップ部を癖付けるだけであるので、製造が容易になる。

【発明を実施するための最良の形態】

【0025】

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。図1及び図2は本発明に係るシール付き滑り軸受の実施形態を示し、図中符号1はシール付き滑り軸受、2は固定部、3はシャフト、4は軸受本体部、5はリップ部をそれぞれ示している。

【0026】

本発明に係るシール付き滑り軸受1は、ハウジング等の固定部2に密閉状態で固定した状態で、シャフト3を回転可能又は軸方向スライド可能に支持するものであり、シャフト3の外周面6に摺接して荷重を支持する軸孔7を備えた軸受本体部4と、該軸受本体部4の軸方向一端側に設け、前記シャフト3の外周面6を緊迫してシールするリップ部5とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したものである。回転使用時には軸受の回り止め機構を設ける。この回り止めは通常の合成樹脂軸受に施される手段とする。例えば、軸受本体部4の外形の一部に切り欠きを入れてハウジングと嵌合させる、あるいはピンやビスで固定する手段を採用する。

【0027】

ここで、弾性記憶特性を有する前記合成樹脂材料として、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)が好適に使用され、これらの材料に適宜軸受としての摺動特性を改善するために充填材を添加することもある。充填材は、カーボン繊維やガラス繊維、あるいはグラファイト粉末などが使用でき、更にこれらを適量混合したものを用いることができるが、充填材を添加した合成樹脂材料が、バイトで切削可能であり、ナイフバイトで切り込みを入れることが容易であり、また切削面が十分に平滑な面が得られる必要がある。また、これらの合成樹脂材料は、強酸・強塩基中などの特殊な環境下でも使用できる特徴がある。あるいは、食品に接しても安全な充填材を選定し、食品機械用途での展開も考慮できる。

【0028】

超高分子ポリエチレンは、通常2〜30万の分子量を100〜700万まで高めたポリエチレンであり、低圧の懸濁重合法にて製造しつつ、反応時間を長く取ることで分子量を高め製造される。特性として、低温から高温までの幅広い温度領域において非常に高い耐衝撃性を持ち、耐摩耗性に優れ、自己潤滑性、耐薬品性を持ち、食品安全衛生樹脂である。また、吸水率が低く、寸法安定性に優れ、耐候性が良いことも特徴である。そして、溶融時の流動性は極めて低く射出成形には馴染まないため、粉体を圧縮成形し切削する、または中空成形などの手法が用いられる。

【0029】

更に詳しくは、図1に示すように、前記リップ部5の基端部51は、前記軸孔7の開口端部71で、該軸孔7の半径よりも大きい半径位置で前記軸受本体部4に連続し、先端部52は軸方向外方を向き、前記シャフト3の外周面6を緊迫して、外部から軸孔7の摺動面に異物が侵入するのを防いでいる。前記軸受本体部4は、本実施形態では円筒形であり、ハウジング8の環状段部9に嵌合し、開放端部に取付けた押え部材10によって密閉状態で固定されている。ここで、前記固定部2は、ハウジング8の環状段部9と押え部材10とで構成されている。

【0030】

また、前記軸受本体部4の軸孔7の内径は、3mmφ程度から作製可能であり、上限は軸受面圧によって制限される。また、前記リップ部5は、前記軸孔7の開口端部71から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部5の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である。図1中に符号53として切り込み部を示している。合成樹脂材料の弾性記憶特性は、主に前記リップ部5においてその特性が発揮される。

【0031】

前記リップ部5の弾性記憶特性によるシール性能が不足する場合には、図3に示すように、前記リップ部5より半径方向外方の軸受本体部4の端部に、軸方向へ向けて環状支持部11を突設し、該環状支持部11と前記リップ部5の外面で形成される環状溝12内に、Oリング13を装着して前記リップ部5の先端部52を緊迫し、前記シャフト3の外周面6に押し付ける。ここで、前記Oリング13は、前記押え部材10によって環状溝12内に保持される。尚、前記Oリング13の代わりに、コイルスプリングを用いても良い。

【0032】

また、前記軸受本体部4の軸孔7の摺動面に、軸方向両側から異物が侵入する可能性のある場合には、図4に示すように、前記軸受本体部4の軸方向両端側にそれぞれ軸方向外方を向くように対称にリップ部5,5を設ける。図5に示した両側リップ式の軸受1は、該軸受1とシャフト3が軸方向に往復運動する場合の使用に好適である。往復運動では、シャフト3に付着した粉塵、水滴(結露)の軸受1への侵入を防ぐことで軸孔7の摩耗が低減し、また軸受1の摩耗粉が軸受ユニットの外に排出され難くなるので、食品機械では食品の汚染を防ぐことができるので好適である。

【0033】

また、前記軸受1の軸孔7とシャフト3との摺動面に潤滑流体を供給する必要がある場合には、図5に示すように、両側リップ式の軸受1の軸受本体部4に、外周部から前記軸孔7の内周面に連通した注入孔14を形成し、該注入孔14から潤滑流体を摺動面に供給するようにする。尚、前記軸孔7の内周面で前記注入孔14に連通するように環状の溜溝15を形成し、該溜溝15に潤滑流体を溜めておくことも可能である。

【0034】

次に、本発明のシール付き滑り軸受1の製造方法を図6に基づいて説明する。図6は、リップ部5が片方にある図1の片側リップ式の軸受の製造方法を示している。

【0035】

(筒状基材成形工程)

本発明で使用する合成樹脂材料は、ポリテトラフルオロエチレン又は超高分子ポリエチレンであるので、図6(a)に示すように、加圧成形法又はラム押出し成形法で貫通孔21を有する筒状基材20を成形する。ここで、前記貫通孔21の内径は、癖付け成形する前のリップ部5の先端部52の内径となるので、シャフト3の直径と緊迫力及び接触面積を考慮して決定する。

【0036】

(切削工程)

図6(b)に示すように、前記筒状基材20の貫通孔21内周面を軸方向一端部に所定幅の環状突起22を残して切削し、シャフト3の外周面に摺接して荷重を支持する軸孔7を形成する。

【0037】

(切り込み工程)

図6(c)に示すように、前記軸孔7の終端に位置する前記環状突起22の内側に半径方向外方へ向けてナイフ状バイト23で切り込みを入れてリップ部5を形成する。切り込み部53によって、軸受本体部4とリップ部5が形成されるが、該リップ部5は平面的であり、半径方向に平行である。このリップ部5の形状が初期形状である。前記切り込み部53の深さは、リップ部5の厚みの1.5〜6倍、好ましくは2〜4倍である。

【0038】

(リップ癖付け工程)

図6(d)に示すように、前記軸孔7と同径の成形治具24を挿通してリップ部5を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする。前記成形治具24は、先端が丸く細くなっており、前記軸孔7に細い先端から挿入して、リップ部5を背後から拡開しながら軸方向外方へ変形させる。このリップ部5の変形時に、合成樹脂材料の溶融温度よりも低温で加熱し、それから冷却した後に、成形治具24を軸孔7から抜いて癖付けは終了する。又はリップ部5は室温で癖付けする。組み込み直前に成形治具24で再度癖付けする。若しくは、シャフト3の外径とほぼ同じ、若しくは若干小さめの簡易治具を組み込み直前まで挿入したままとする。癖付け後の自然状態において、リップ部5の先端部52の内径は、シャフト3の外径より若干小さくなっている。

【0039】

次に、図7に製造方法の変形例を示している。この製造方法は、前述のナイフ状のバイト23に代えて先端が厚みのある平バイト25を用い、切り込み部53を形成する代わりに、幅のある切り込み部54を形成するものである。その他は、前述の製造方法と同様であるので、同一構成には同一符号を付して、その説明は省略する。

【0040】

最後に、両側リップ式の軸受の製造方法を図8に示す。この製造方法は、基本的に図6に示した製造方法と同様であるが、切削工程において、前記筒状基材20の貫通孔21内周面を軸方向両端部に所定幅の環状突起22,22を残して切削し、両環状突起22,22の間に、シャフト3の外周面に摺接して荷重を支持する軸孔7を形成するのである。そして、切り込み工程では、それぞれの環状突起22,22の内側に半径方向外方へ向けてナイフ状のバイト23で切り込みを入れてリップ部5,5を形成するのである。リップ癖付け工程では、両側のリップ部5,5が軸方向外方(互いに反対側)に向くように成形治具24を軸孔7に嵌挿する。ここで、両側のリップ部5,5を軸方向外方へ同時に変形させるには、成形治具24の先端部は緩やかなテーパー状になっているものを用い、テーパー面とリップ部5の先端部52の摺動性を利用して拡開するようにする。あるいは、成形治具24に振動を加えながらリップ部5,5を変形しても良い。その他は、前述の製造方法と同様であるので、同一構成には同一符号を付して、その説明は省略する。

【0041】

尚、図6(b)及び図7(b)に示したような軸孔7と環状突起22を有する筒状部材20を加圧成形法によって成形すれば、前述の切削工程は省略することが可能であり、更に製造工程が少なくなって更にコスト低減化を達成できる。また、図8(b)に示したように両端側の環状突起22,22を有する形状は、軸孔7がアンダーカット部となり成形が極めて難しくなるので、切削工程を経て製造する方が実用的である。

【図面の簡単な説明】

【0042】

【図1】本発明に係るシール付き滑り軸受の使用状態の簡略断面図である。

【図2】同じくシャフトにシール付き滑り軸受を外挿した状態を示す斜視図である。

【図3】Oリングによりリップ部の緊迫力を増大させた実施形態を示す使用状態の簡略断面図である。

【図4】両側シール式の軸受の使用状態の簡略断面図である。

【図5】潤滑流体の注入孔を設けた軸受とシャフトの関係を示す簡略断面図である。

【図6】本発明の片側シール式のシール付き滑り軸受の製造方法を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【図7】図6の製造方法の変形例を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【図8】本発明の両側シール式のシール付き滑り軸受の製造方法を示す断面図であり、(a)は筒状基材成形工程、(b)は切削工程、(c)は切り込み工程、(d)はリップ癖付け工程をそれぞれ示している。

【符号の説明】

【0043】

1 軸受、

2 固定部、

3 シャフト、

4 軸受本体部、

5 リップ部、

51 リップ部の基端部、

52 リップ部の先端部、

53 切り込み部、

54 切り込み部、

6 外周面、

7 軸孔、

71 開口端部、

8 ハウジング、

9 環状段部、

10 押え部材、

11 環状支持部、

12 環状溝、

13 Oリング、

14 注入孔、

15 溜溝、

20 筒状基材、

21 貫通孔、

22 環状突起、

23 ナイフ状バイト、

24 成形治具、

25 平バイト。

【特許請求の範囲】

【請求項1】

シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したことを特徴とするシール付き滑り軸受。

【請求項2】

弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなる請求項1記載のシール付き滑り軸受。

【請求項3】

前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いている請求項1又は2記載のシール付き滑り軸受。

【請求項4】

前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である請求項3記載のシール付き滑り軸受。

【請求項5】

前記リップ部より半径方向外方の軸受本体部の端部に、軸方向へ向けて環状支持部を突設し、該環状支持部と前記リップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着して前記リップ部を緊迫してなる請求項1〜4何れかに記載のシール付き滑り軸受。

【請求項6】

前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなる請求項1〜5何れかに記載のシール付き滑り軸受。

【請求項7】

弾性記憶特性を有する合成樹脂材料で貫通孔を有する筒状基材を成形する工程、前記筒状基材の貫通孔内周面を軸方向一端部又は両端部に所定幅の環状突起を残して切削し、シャフトの外周面に摺接して荷重を支持する軸孔を形成する工程、前記軸孔の終端に位置する前記環状突起の内側に半径方向外方へ向けて切り込みを入れてリップ部を形成する工程、前記軸孔と同径の成形治具を挿通してリップ部を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする工程、とを含むシール付き滑り軸受の製造方法。

【請求項8】

弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなる請求項7記載のシール付き滑り軸受の製造方法。

【請求項9】

前記リップ部を形成する工程において、ナイフ状のバイトで前記リップ部の厚みの1.5〜6倍、好ましくは2〜4倍の切り込みを入れる請求項7又は8記載のシール付き滑り軸受の製造方法。

【請求項1】

シャフトの外周面に摺接して荷重を支持する軸孔を備えた軸受本体部と、該軸受本体部の軸方向一端側若しくは両端側に設け、前記シャフトの外周面を緊迫してシールするリップ部とを、弾性記憶特性を有する合成樹脂材料で一体的に形成したことを特徴とするシール付き滑り軸受。

【請求項2】

弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなる請求項1記載のシール付き滑り軸受。

【請求項3】

前記リップ部の基端部は、前記軸孔の開口端部で、該軸孔の半径よりも大きい半径位置で前記軸受本体部に連続し、先端部は軸方向外方を向いている請求項1又は2記載のシール付き滑り軸受。

【請求項4】

前記リップ部は、前記軸孔の開口端部から半径方向外方へ切り込みを入れて形成したものであり、前記リップ部の厚みは0.1〜2.5mm、好ましくは0.3〜1.8mmであり、切り込み深さはリップ部の厚みの1.5〜6倍、好ましくは2〜4倍である請求項3記載のシール付き滑り軸受。

【請求項5】

前記リップ部より半径方向外方の軸受本体部の端部に、軸方向へ向けて環状支持部を突設し、該環状支持部と前記リップ部の外面で形成される環状溝内に、Oリング又はコイルスプリングを装着して前記リップ部を緊迫してなる請求項1〜4何れかに記載のシール付き滑り軸受。

【請求項6】

前記軸受本体部の軸方向両端側にそれぞれ軸方向外方を向くようにリップ部を設けるとともに、前記軸受本体部に前記軸孔内周面に連通した潤滑流体の注入孔を形成してなる請求項1〜5何れかに記載のシール付き滑り軸受。

【請求項7】

弾性記憶特性を有する合成樹脂材料で貫通孔を有する筒状基材を成形する工程、前記筒状基材の貫通孔内周面を軸方向一端部又は両端部に所定幅の環状突起を残して切削し、シャフトの外周面に摺接して荷重を支持する軸孔を形成する工程、前記軸孔の終端に位置する前記環状突起の内側に半径方向外方へ向けて切り込みを入れてリップ部を形成する工程、前記軸孔と同径の成形治具を挿通してリップ部を軸方向外方へ向けて湾曲させ、加熱、冷却して癖付けする工程、とを含むシール付き滑り軸受の製造方法。

【請求項8】

弾性記憶特性を有する前記合成樹脂材料は、ポリテトラフルオロエチレン(PTFE)又は超高分子ポリエチレン(UHMWPE)であり、適宜軸受としての摺動特性を改善する充填材を添加してなる請求項7記載のシール付き滑り軸受の製造方法。

【請求項9】

前記リップ部を形成する工程において、ナイフ状のバイトで前記リップ部の厚みの1.5〜6倍、好ましくは2〜4倍の切り込みを入れる請求項7又は8記載のシール付き滑り軸受の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−257366(P2009−257366A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−104456(P2008−104456)

【出願日】平成20年4月14日(2008.4.14)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月14日(2008.4.14)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

[ Back to top ]