シール層付ホースとその直付け組付品及びシール層付ホースの製造方法

【課題】フッ素樹脂の最内層とシール層とが十分な接着強度で接着され、相手側の金属パイプを圧入したときにシール層の剥れを生じることのないシール層付ホースを提供する。

【解決手段】樹脂の層を最内層16として有するホース12において、端部の接続部22且つ最内層16の内面にプラズマ処理を施して表面改質した上で、接続部22の内面に弾性材から成るシール層24をコーティングし、接着する。

【解決手段】樹脂の層を最内層16として有するホース12において、端部の接続部22且つ最内層16の内面にプラズマ処理を施して表面改質した上で、接続部22の内面に弾性材から成るシール層24をコーティングし、接着する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はガソリン,軽油,圧縮天然ガス,液化石油ガス等の炭化水素,水素,ジメチルエーテル,アルコール,温水,エアコン用冷媒ホース等の輸送用として好適な、樹脂の層を最内層として有するホース、特に端部の接続部の内面に弾性材から成るシール層を有するホースとこれを金属パイプに接続して成る直付け組付品及びそのホースの製造方法に関する。

【背景技術】

【0002】

従来、車両の配管用として樹脂の層を最内層として有するホースが使用されている。

例えば自動車の燃料輸送用ホースとして、フッ素樹脂の層を最内層として有するホースが用いられている。

燃料輸送用ホースにおいて最内層にこのようなフッ素樹脂の層を設けることで、耐ガソリン透過性を高めることができる。

【0003】

この種ホースを相手側の金属パイプに接続するに際し、従来にあってはいわゆるクイックコネクタと称される樹脂製の継手具を用いていた。

例えばこの継手具を用いたホースの接続構造が下記特許文献1に開示されている。

【0004】

図11はこれを具体的に表したもので、ここでは予めホース200の端部に樹脂製の継手具202を装着しておき、そこに相手側の金属パイプ204を挿入することで、その継手具202を介してホース200と金属パイプ204とを抜止状態に接続し、そしてその継手具202に取り付けてあるOリング206によってそれらの間のシールを行う。

しかしながらこのような樹脂製の継手具202を用いてホース200と金属パイプ204とを接続した場合、自動車の衝突時に継手具202が他の部品と当って潰れてしまう恐れがあり、そこで金属パイプとホースとをこのような継手具を介さないで直接接続することが検討されている。

【0005】

この場合、金属パイプとホースとを直接に接続して予め一体の直付け組付品としておき、その状態で自動車の組立ラインで他の部品と組み付けるようにすれば、組立ラインにおける組立工程を一工程減らすことができ、また組立てに必要な部品の点数も少なくできる利点が生ずる。

しかしながら樹脂の層から成るホースの最内層は一般に弾性に乏しいものであり、従ってホースの内部に直接金属パイプを圧入してそれらを接続すると、接続部におけるシール性を確保することが難しい。

【0006】

そこでシール性を確保する手段として、金属パイプの外面に弾性材から成るシール用のOリングを装着しておき、その状態で金属パイプをホース内部に圧入し嵌合することで、接続と同時にシールをなすことが考えられる。

しかしながらこのOリングによるシールの場合、圧入時にOリングがずれたり、金属パイプ,ホース等に揺動の力がかかったときに接続部でそれらが回ってしまう問題を生ずる。

【0007】

そこで金属パイプとホースとの接続部に弾性材から成るシール層をコーティングして接着し、そのシール層にて接続部のシールをなすことが考えられる。

その際、金属パイプの外面にシール層をコーティング及び接着する場合とホースの内面に、詳しくはその端部の接続部の内面にシール層をコーティング及び接着する場合とが考えられる。

しかしながら自動車の配管用の金属パイプの場合、長いものでは5m程度もあり、そのような長い金属パイプの外面に弾性材から成るシール層を形成するといったことは現実的には難しく、従って弾性材から成るシール層をホースの端部内面に形成しておくことが有利である。

【0008】

このようにホースにおける接続部の内面に弾性材から成るシール層を形成する点については、例えば下記特許文献2に開示されている。

ところで樹脂の層を最内層として有するホースにあって、かかる樹脂の層は輸送流体の低透過性等、様々な流体に対して対応する要求から耐薬品性の高い材料である必要がある。

而してそのような耐薬品性の高い材料は化学的に不活性であって接着性が悪く、従って単にその内面に弾性材から成るシール層用の材料をコーティングしてシール層を形成しただけであると、金属パイプを圧入したときにそのシール層が剥れてしまう問題が生ずる。

【0009】

これを改善するため、本発明者等はシール層のコーティング形成に先立って、最内層をコロナ処理して表面改質し、接着力を高めることを試みた。

コロナ処理は高分子材料表面に接着性を付与する手段として知られており、本発明者等はこれをホース内面、詳しくは樹脂の層から成る最内層の接着性付与のための手段として適用を試みた。

しかしながらその結果は良好なものではなかった。

【0010】

図12,図13は本発明者等が実際に検討を行ったコロナ処理の方法を具体的に表したものである。

ここでは先ず樹脂の層から成る最内層208を有するホース(樹脂ホース)210の末端を拡開変形させて、接続部212にラッパ状のフレア部214を形成する(図12(I),(II)参照)。

ここでラッパ状のフレア部214を形成するのは、後において金属パイプ204を圧入する際の圧入性を良くするためである。

【0011】

次に図13にも示しているようにフレア部214を形成したホース210の内部且つ中心部に電極216を挿入してセットし、そしてホース210詳しくは最内層208を今一方の電極として、これら最内層208と電極216との間に図13(B)に示すようなサイン波形の電圧を印加して、それら最内層208と電極216との間でコロナ放電させ、そのコロナ放電によって最内層208の内面を改質する(図12(III)参照)。

【0012】

その後ホース210の内面に弾性材から成るシール層218を接続部212の全長に亘ってコーティングし、且つこれを最内層208内面に接着する。

ここではシール層218としてゴム弾性材を用いており、且つコーティングの手法としてホース210を液中にディッピングする手法を用いている。そのためホース210の内面のみならず外面にもシール層218が形成されている(図12(IV)参照)。

また上記のディッピング処理後において加硫処理を行い、シール層218を最内層208の内面に形成及び接着している。

【0013】

しかしながらこのコロナ処理では、一方の電極として用いるホース210の最内層208の内面に全面に亘って微細な凹凸が無数に存在しているため、更には電極216とホース210内面との間隔を厳格に一定間隔に保つことが難しいため、一対の電極間の電圧のコントロールが難しく、その電圧が図13(B)に示す雷放電域(スパーク領域)Sに容易に達して、そこでスパークが生じてしまう。

而してこのようなスパークが生じると、最内層208が部分的に溶融したり場合によって穴が空いたりしてしまう。

【0014】

またホース210の接続部212におけるラッパ状のフレア部214とストレート形状の他の部分とでは電極216との間の距離が異なったものとなり、フレア部214の内面詳しくはその最内層208の内面に対してコロナ処理を良好に施すことができず、その結果としてフレア部214においてはシール層218の接着強度が著しく低くなってしまうといった問題を生じる。

【0015】

このような不具合を回避する方法として、フレア部214を形成する前の直管状態で最内層208をコロナ処理し、その後において末端を拡開させてラッパ状のフレア部214を形成するといったことも考えられるが、この場合には折角コロナ処理によって改質した最内層208の表面(内面)が、後のフレア加工によって改質部分の目が潰されてしまうなど表面改質の効果が減殺されてしまい、その結果として同様にフレア部214の内面とシール層218との接着力が弱いものとなって、金属パイプ204の圧入時(図12(V)参照)にそのフレア部214においてシール層が接着剥れを生じてしまう問題を生ずる。

【0016】

【特許文献1】特開平8−270875号公報

【特許文献2】特開平9−144955号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は以上のような事情を背景とし、樹脂の層から成る最内層とシール層とが十分な接着強度で接着され、相手側の金属パイプを圧入したときにシール層の剥れを生じることのないシール層付ホース及び金属パイプとの直付け組付品、更にそのホースの製造方法を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0018】

而して請求項1はシール層付ホースに関するもので、樹脂の層を最内層として有するホースにおいて、端部の接続部且つ該最内層の内面にプラズマ処理を施して表面改質した上で、該接続部の内面に弾性材から成るシール層をコーティングし、接着してあることを特徴とする。

【0019】

請求項2のものは、請求項1において、前記樹脂が溶融成形可能な樹脂であることを特徴とする。

【0020】

請求項3のものは、請求項1,2の何れかにおいて、前記樹脂がフッ素樹脂であることを特徴とする。

【0021】

請求項4のものは、請求項1,2の何れかにおいて、前記樹脂の主成分がETFE,TPEE,PBT,PPS,PE,PPの何れかであることを特徴とする。

【0022】

請求項5のものは、請求項1〜4の何れかにおいて、前記ホースが車両用に用いられるものであることを特徴とする。

【0023】

請求項6のものは、請求項1〜5の何れかにおいて、前記プラズマ処理が常圧プラズマ処理であることを特徴とする。

【0024】

請求項7のものは、請求項1〜6の何れかにおいて、前記ホースの前記接続部の末端にはラッパ状に拡開したフレア部が設けられており、該フレア部と該接続部のストレート形状の他部とが実質均等に改質されていて、前記シール層の接着強度が同等の強度とされていることを特徴とする。

【0025】

請求項8はホースと金属パイプとの直付け組付品に関するもので、請求項1〜7の何れかのシール層付ホースの前記接続部の内面に金属パイプの端部を圧入し、該ホースと該金属パイプとを直接嵌合状態に接続してあることを特徴とする。

【0026】

請求項9は上記シール層付ホースの製造方法に関するもので、一対の電極間のグロー放電により生ぜしめたプラズマガスを前記ホースにおける前記接続部の前記最内層の内面に送り込んで、該プラズマガスの作用により該内面を改質し、その後前記シール層用の弾性材をコーティング処理し、前記シール層を形成及び接着することを特徴とする。

【0027】

請求項10の製造方法は、請求項9において、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質することを特徴とする。

【0028】

請求項11の製造方法は、請求項7のシール層付ホースの製造方法であって、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質するようになし、且つ前記ガス導入空間には前記プラズマガスを前記フレア部の先端且つ内周端に案内するガイド部が設けてあり、該プラズマガスを該フレア部の先端且つ内周端から前記最内層の内部に流入させることを特徴とする。

【発明の作用・効果】

【0029】

以上のように請求項1のシール層付ホースは、最内層の内面にプラズマ処理を施して表面改質した上で、そこに弾性材から成るシール層をコーティングし、接着したものである。

ここでプラズマ処理は一対の電極間(ホースは電極としては用いない)で低電圧の印加によりグロー放電させ、これによりプラズマガスを生ぜしめて、そのプラズマガスをホースの内面、詳しくは接続部における樹脂の層から成る最内層の内面に作用せしめて表面改質するものである。

一対の電極間で低電圧を印加しグロー放電せしめると、電極間の気体分子は電子の衝撃を受けてイオン,電子,ラジカル,原子,分子等に解離し、そこに種々の化学種を含むプラズマガスが生成される。

【0030】

このようなプラズマガスが樹脂の層から成る最内層に作用せしめられると、最内層の有機結合が切断され、そこに酸素を含んだ各種官能基が形成される。詳しくは酸素を含んだカルボニル基や水酸基等が形成される。またこれとともにエッチング効果によって最内層の内面(表面)が微細な凹凸状となる。

【0031】

そしてそのような状態の最内層の内面に弾性材から成るシール層をコーティングすると、そのシール層が最内層に対し強い接着力で接着される。

従ってそのようなシール層がコーティングされ接着されているホースの端部に対して金属パイプを圧入して接続したとき、圧入によってシール層が剥がれるのを良好に防止することができ、ホースと金属パイプとの接続を信頼性の高いものとなすことができる。

【0032】

本発明において上記最内層を構成する樹脂として溶融成形可能な樹脂を用いることができる(請求項2)。

溶融成形としては、押出成形,ブロー成形,インジェクション成形,回転成形,溶射,粉体塗装等を用いることができる。

これらの方法によりホース(チューブ,パイプ等の配管を含む)を単層又は多層に構成することができる。

【0033】

またかかる樹脂として耐薬品性に極めて優れたフッ素樹脂を好適に用いることができる(請求項3)。

但しこのフッ素樹脂は一方で化学的に不活性であって接着性が悪く、従って本発明は特にこのようなフッ素樹脂から成る層を最内層として有するホースに適用して効果が大である。

【0034】

ここで最内層をなすフッ素樹脂としては、例えばエチレン−テトラフルオロエチレン共重合体(ETFE),ポリビニリデンフルオライド(PVDF),ポリビニルフロライド(PVF),ポリクロロトリフルオロエチレン(CTFE),エチレン−クロロトリフルオロエチレン共重合体(ECTFE),エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体,ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(FEP),ポリテトラフルオロエチレン(PTFE),テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA),テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルコキシエチレン3元共重合体,フッ化ビニリデン−テトラフルオロエチレン共重合体,フッ化ビニリデン−ヘキサフルオロプロピレン共重合体,テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン3元共重合体(THV),ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,ビニリデンフロライド−クロロトリフルオロエチレン共重合体,ビニリデンフロライド−パーフルオロアルキルビニルエーテル,ビニリデンフロライド(フッ化ビニリデン)−テトラフルオロエチレン−パーフルオロアルキルビニルエーテル,ビニリデンフロライド−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,エチレン−テトラフルオロエチレン−パーフルオロアルキルビニルエーテル,エチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル等を例示することができるが、とりわけチューブ加工のし易さからETFEが好適である。

【0035】

一方シール層用の弾性材についてもNBR,ブチルゴム,ハロゲン化ブチルゴム,アクリル,EPDM,EPM,熱可塑性エラストマー,弾性塗料等、内部流体の必要特性に合せて様々なものを用いることが可能である。

その中でもフッ素ゴム系弾性材が耐熱性,耐薬品性に優れ、特に好適である。

また上記シール層用の弾性材は導電化されていても良い。

【0036】

本発明はまた上記最内層の樹脂の主成分としてETFE,TPEE(ポリエステル系熱可塑性エラストマー),PBT(ポリブチレンテレフタレート),PPS(ポリフェニレンサルファイド),PE(ポリエチレン),PP(ポリプロピレン)の何れかを好適に用いることができる(請求項4)。

これらの樹脂を主成分として、導電化,柔軟性,耐衝撃性等を改良したアロイ材を用いても良い。

【0037】

更にまた本発明は車両用に用いられるホースに対して好適に適用可能である(請求項5)。

【0038】

本発明において、上記プラズマ処理としては常圧プラズマ処理を適用することができる(請求項6)。

常圧プラズマ処理は、真空プラズマのように真空にするためのバッチ処理が不要で連続生産が可能である。また、真空プラズマは真空にするバッチ処理の真空度・処理時間等の条件等によっては、処理中にホースからオイル等の可塑剤が析出して、処理後に真空状態を解除するとにじみ出たオイル等がホース表面に再付着するといった不具合が生じる恐れがあるが、常圧プラズマでは真空にするためのバッチ処理が不要なので、オイル等がホース表面に再付着するといった不具合が生じる恐れがない。

【0039】

次に請求項7のものは、接続部の末端にラッパ状に拡開したフレア部を有するホースにおいて、そのフレア部と接続部のストレート形状の他部とを実質均等に改質して、シール層の接着強度を同等の強度となしたものである。

この請求項7のシール層付ホースにあっては、最内層がフレア部とストレート形状の他部とでシール層に対する接着強度が同等であることから、金属パイプを圧入したとき、ストレート形状の部分はもとより、圧入初期にバルジが当るフレア部においても接着剥れを生じない特長を有する。

【0040】

次に請求項8は、上記ホースの接続部の内面に金属パイプの端部を圧入し、それらホースと金属パイプとを直接嵌合状態に接続して、ホース及び金属パイプを一体の直付け組付品となしたもので、このようにホースと金属パイプとを予め直接嵌合状態に一体の直付け組付品としておけば、自動車の組付ラインにおいてそれらホースと金属パイプとを組み付ける工程を無くすことができ、組付ラインの工程数を減らすことができるとともに、必要な組付品の点数も少なくすることができる。

【0041】

請求項9は上記請求項1〜7のシール層付ホースの製造方法に関するもので、一対の電極間のグロー放電により生ぜしめたプラズマガスを、ホースにおける最内層の内面に送り込んで最内層の内面を改質し、そこにシール層用の弾性材をコーティング処理してシール層を形成し且つ接着するもので、この請求項9によれば、容易に最内層の内面を改質した上でシール層を形成でき、またそのシール層と最内層の内面との接着強度を高強度となすことができる。

【0042】

請求項10はその際においてホース端部の突当て型を用い、その突当て型の挿入空間にホースの端部を挿入して突き当てるとともに、その突当て型に形成したガス導入空間を通じてプラズマガスを導入し、そして導入したプラズマガスをホース内面に作用させて改質するもので、この請求項10によれば、ホースの内面だけに容易且つ効率的にプラズマガスを作用させて表面改質することができる。

【0043】

次に請求項11は、末端にラッパ状に拡開したフレア部を有するホースの製造方法に関するもので、ここでは上記の突当て型に、プラズマガスをフレア部の先端且つ内周端に案内するガイド部を設け、プラズマガスをそのフレア部の先端且つ内周端から最内層の内部に流入させるもので、この製造方法によれば、ホースが末端にフレア部を有するものであるにも拘わらず、プラズマガスをフレア部の内面に対しても、またストレート形状の他部に対しても均等に作用させ得て、それらの内面を均等に表面改質することができる。

これによりフレア部の内面と、ストレート形状の他部の内面とに対するシール層の接着強度を高強度且つ均等な強度となすことができる。

【発明を実施するための最良の形態】

【0044】

次に本発明の実施形態を図面に基づいて以下に詳しく説明する。

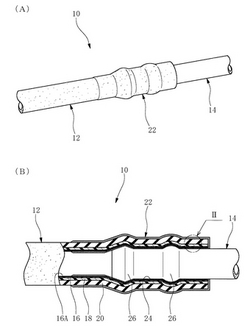

図1(A)において、10は例えば自動車の燃料輸送用ホースとして用いられるホース12と金属パイプ14とを直接嵌合状態に一体に組み付けて成る直付け組付品で、図1(B)にそれらの接続部の構成がホース12の断面構成とともに示してある。

【0045】

図1(B)及び図2に示しているようにホース12は、ETFEから成る最内層16と、その外側のPA12から成る樹脂層18と、EPDMから成るプロテクタ20との積層構造をなしている。

ここでETFEの最内層16は、その内周側の層が導電層16Aとなしてある。

【0046】

22はホース12における金属パイプ14との接続部を示しており、図1(B)に示しているようにこの実施形態ではその内面と外面、詳しくは最内層16の内面とプロテクタ20の外面及び先端面とにフッ素ゴムから成るシール層24がコーティングされている。

ここでシール層24は、最内層16の内面に対して強固に接着固定されている。

【0047】

一方金属パイプ14は、一対のバルジ部26を有しており、それらバルジ部26の形成された端部がホース12の接続部22内部に圧入されて、直接嵌合状態でかかるホース12の接続部22に直付け状態に接続されている。

【0048】

図3〜図5はホース12の製造方法を工程順に表している。

先ず図3(I)に示しているように、この実施形態の製造方法では最内層16,その外側のPA12から成る樹脂層18,プロテクタ20を有する積層構造の連続したホースの長尺品12Aを製造して、これをカッタ28にて1本のホース12ごとに次々と切断していく。

続いて図3(II)に示しているように拡開治具30をホース12の端部に押し込んで、ホース12端部をラッパ状に拡開変形させる。即ちフレア加工を行ってホース12の末端にフレア部32を形成する(図3(III)参照)。

【0049】

以上のフレア加工の済んだホース12は、次に接続部22の内面に対して常圧プラズマ処理が施され、その内面詳しくは最内層16が表面改質処理される。

図3(IV)及び図5はその常圧プラズマ処理の工程を表している。

【0050】

図5において、34は内部が常圧の処理チャンバ36内に設けられた一対の電極で、内面が平滑に形成されており、それら平滑な内面が一定の間隔を保つように互いに平行に配置されている。

この処理チャンバ36内では、一対の電極34間のグロー放電により、ボンベ37からポンプ38にて送られて来たガス(ここでは窒素ガス)がプラズマ化される。図中40はそのプラズマ化したガス即ちプラズマガスを表している。

このプラズマガス40はグロー放電により気体分子が解離した状態のもので、そこにはイオン,ラジカル,電子,原子,分子等の様々な化学種が含まれている。

【0051】

42はホース12の保持型で、中心部に保持孔44を有しており、その保持孔44にホース12を挿通させる状態にこれを保持している。

46はホース12の端部の突当て型で、図8(A)にも示しているように挿入空間48と、挿入空間48に続いて反対側に貫通するガス導入空間50と、ホース12の端面詳しくはフレア部32の端面を当接させる当接部52を含んでいる。

ここで当接部52は、ホース12の端を位置決めしてホース12の挿入量を規定する作用のほか、ガス導入空間50を通じて導入されたプラズマガスがホース12の外周面に回り込むのを遮断する遮断部としての働きを有する。

その結果としてガス導入空間50を通じて送られて来たプラズマガスをホース12の内周面側に集めることができる。

【0052】

本実施形態では、図13(B)に示す雷放電域の電圧以下の、図6(A)中Gで示すグロー放電域の低電圧を図6(B)に示すようにパルス状に印加し、ボンべ37から送られて来たガスの存在下にそれら一対の電極34間でグロー放電を生ぜしめ、ボンベ37からのガスをプラズマガス40化する。

【0053】

そして一対の電極34間で生じたプラズマガス40を、続いて図3(IV)にも示しているように突当て型46のガス導入空間50を通じてホース12の内面に導入する。

ホース12の内面詳しくは接続部22における最内層16の内面は、図7(イ)の模式図に示しているように導入されたプラズマガス40の作用により大気中の酸素,水分の存在下に表面改質され、そこに酸素を含む官能基が生成せしめられる。詳しくは、最内層16の内面には有機結合の切断や大気中の酸素,水等との反応によりカルボニル基や水酸基等の官能基が付与される。

またプラズマガス40のエッチング作用によってその内面が微細な凹凸状となる。

【0054】

本実施形態では、続いて図4(V)に示しているようにこのようなプラズマ処理を終えたホース12を、フッ素ゴムを溶媒に希釈して成るディッピング液L中に浸漬して、最内層16の内面にシール層24をコーティング塗布する。

このときホース12の接続部22の外面及び先端面にもシール層24がコーティングされる。

【0055】

続いて図4(VI)に示しているようにこのようにしてコーティングされたシール層24を所定時間加熱し、加硫反応させる。

ここでフッ素ゴム(FKM)から成るシール層24は、そこに含有させた加硫剤によって自身が架橋反応すると同時に、図7(ロ)の模式図に示しているように最内層16内面に生ぜしめられた官能基、例えば水酸基と化学反応して、かかるシール層24が最内層16に対して強固に化学的に結合される。

また最内層16にコーティングされたシール層24は、最内層16の微細な凹凸に入り込んで物理的にも最内層16の内面と強く結合される。

【0056】

以上のようにしてシール層24がコーティング形成されたホース12に対し、図4(VII)に示しているように相手側の金属パイプ14が圧入され、ここにおいてホース12と金属パイプ14とが直接嵌合状態に接続され、ホース12と金属パイプ14とが一体の直付け組付品10(図1参照)となる。

【0057】

図8(B)及び図9は上記突当て型46を改良したもの、具体的にはガス導入空間50を通じて導入されるプラズマガス40を、フレア部32の先端且つ内周端に案内するガイド部を設けたものである。

この内図8(B)のものは、ガス導入空間50の端部にラッパ状に拡がる拡開部を設けて、これをガイド部54となした例である。

このようになした場合、ガイド部54の図中左端の内径とホース12の図中右端の内径とを合せておくことで、フレア部32の端まで均一にプラズマガスの作用による改質処理を行うことができる。

【0058】

図9(C)はガス導入空間50及び挿入空間48を連続したラッパ状に拡がる空間となして、ガス導入空間50の端部にガイド部54を設けた例である。

尚図9(C)では、当接部52はフレア部32の内周端を当接させるものとなしてある。

この図9(C)の例の場合、ガイド部54の端部内周面でプラズマガスを内方側に反射させてフレア部32の内面に作用させ、これを改質処理することができる。

【0059】

また図9(D)はガス導入空間50をホース12側に向けて、具体的には挿入空間48側に向けてテーパ状に拡がった後ホース12の軸方向に延びる形状となすとともに、その中心部に、導入されたプラズマガス40をガス導入空間50の外周側即ちフレア部32の先端且つ内周端部の側に案内するブロック状のガイド部56を設けた例である。

ここでブロック状のガイド部56は、連結部58にてガス導入空間50の外周壁に連結され、それら連結部58にて保持されている。

この図9(D)に示したものの場合、フレア部32とその他の部分でプラズマガスの流速を合せ均一な処理をすることができる。

【0060】

以上のような本実施形態のホース12は、フッ素樹脂の最内層16の内面にプラズマ処理を施して表面改質した上で、そこに弾性材から成るシール層24をコーティングし、接着したもので、シール層24が最内層16に対し強い接着力で接着されている。

従ってそのようなシール層24がコーティングされ接着されているホース12の端部に対し、その内部に金属パイプ14を圧入して接続しても、圧入によってシール層24が剥がれるのを良好に防止でき、ホース12と金属パイプ14との接続を信頼性の高いものとなすことができる。

【0061】

また本実施形態では、接続部22の末端にラッパ状に拡開したフレア部32を有するホース12において、そのフレア部32と接続部22のストレート形状の他部とを実質均等に改質してシール層24の接着強度を同等の強度となしてあるので、金属パイプ14を圧入したときストレート形状の部分はもとより、フレア部32においても接着剥れを生じない特長を有する。

【0062】

更に本実施形態では、ホース12に対し金属パイプ14が圧入により直接嵌合状態に接続されて、それらホース12及び金属パイプ14が一体の直付け組付品10となしてあるので、自動車の組付ラインにおいてそれらホース12と金属パイプ14とを組み付ける工程を無くすことができ、組付ラインの工程数を減らすことができるとともに、必要な組付品の点数も少なくすることができる。

【0063】

また本実施形態では、末端にラッパ状に拡開したフレア部32を有するホース12を製造するに際して、突当て型46に、プラズマガス40をフレア部32の先端且つ内周端に案内するガイド部54,56を設け、プラズマガス40をそのフレア部32の先端且つ内周端から最内層16の内部に流入させるようにしていることから、プラズマガス40をフレア部32の内面に対しても、またストレート形状の他部に対しても均等に作用させ得て、それらの内面を均等に表面改質することができる。

これによりフレア部32の内面とストレート形状の他部の内面とに対するシール層24の接着強度を高強度且つ均等な強度となすことができる。

【実施例】

【0064】

表1に示しているように、シール層24のコーティングに先立って上記に従い常圧プラズマ処理をしたもの,真空プラズマ処理をしたもの,コロナ処理をしたもの,プライマー処理をしたもの及び何等の処理も施していないものについて、シール層24の形成後における接着力の大小を以下の2種類の試験を行って評価をした。

【0065】

<鉛筆硬さ試験>

シール層24をコーティング後、ホース12を切り開いて内面のシール層24の接着力の大小を、塗膜の硬さ試験方法(JIS K 5400)に準じた鉛筆硬さ試験により評価した。

但しここではシール層24自体の硬さに左右されないように図10(A)に示すようにして鉛筆にて表面を引っ掻き、剥れの有無によって接着力の強さを評価した。

この試験方法では、鉛筆の芯の硬さを硬くしていっても尚シール層24が剥れなければ接着力がそれだけ強いことを意味する。

【0066】

<圧入時の剥れ試験>

図10(B)に示しているようにホース12に対して実際に金属パイプ14の端部を圧入し、その後ホース12を切り開いて内面状態を観察し、シール層24に剥れがあるか否かを調べた。

【0067】

尚表1中プライマー処理とあるのは、Fプライマー(カップリング剤:フロン工業社製)をディッピング塗布処理したものである。

【0068】

また表1中常圧プラズマ処理1とあるのは、突当て型46として図5及び図8(A)に示すものを用いて行った処理を表しており、また常圧プラズマ処理2とあるのは、突当て型46として改良形態の図8(B)〜図9(D)に示すものを用いて行った処理を表している。

【0069】

また真空プラズマ処理とあるのは、真空チャンバ内でプラズマ処理したものである。

【0070】

それらの結果が表1に併せて示してある。

【表1】

【0071】

尚、表1のホースでは最内層の樹脂がETFE,TPEE,PBT,PPS,PE,PP等とされているが、ホース構成としてはこれら材質から成る単層のものであっても良いし、また以下のような複層構造のものであっても良い。(下記では左→右に内層→外層の順に材質を記している。)

何れの場合においても最内層の樹脂の材質が問題であり、他のホース構成によって結果が特に左右されない。

2層チューブ・・・ETFE/PA12

3層チューブ・・・conETFE/ETFE/PA12,TPEE/PBN/TPEE,変性PBT/PBT/TPEE,PPS/Ad/PA12

4層チューブ・・・conETFE/PA6/Ad/PA12,conETFE/PA12/PPS/PA12,conPPS/PPS/Ad/PA12

5層チューブ・・・conPBT/変性PBT/PBN/変性PBT/TPEE,ETFE/Ad/PPS/Ad/PA12

但し

con:導電性

ETFE:エチレン−テトラフルオロエチレン共重合体

TPEE:ポリエステル系熱可塑性エラストマー

PBT:ポリブチレンテレフタレート

PPS:ポリフェニレンサルファイド

PE:ポリエチレン

PP:ポリプロピレン

PA:ポリアミド

PBN:ポリブチレンナフタレート

Ad:Adhesiveの略、接着剤

【0072】

表1の結果に表れているように、常圧プラズマ処理を施すことによって、シール層24はホース12の接続部22におけるフレア部32に対しても、またストレート形状の他部に対しても良好に接着されており、特に改良された突当て型46を用いた常圧プラズマ処理2では、フレア部32もストレート形状の他部も均等に最内層16の内面が表面改質され、シール層24が同等の接着強度で接着されている。

【0073】

尚、コロナ処理の場合にはストレート形状の部分については良好な接着力を示しているが、このコロナ処理の場合、上記のように放電処理によってスパークが発生し、最内層16に局部的な溶融が生じたり或いは場合によって穴開きが生じたりする問題が内在している。

【0074】

以上本発明の実施形態を説明したがこれらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態,態様で構成,実施可能である。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施形態の直付け組付品を接続部の構造とともに示す図である。

【図2】同実施形態のホースの断面構成を示す図である。

【図3】本発明の一実施形態の製造方法を工程順に表す図である。

【図4】図3に続く工程を表す図である。

【図5】図3の工程(IV)を詳しく示した図である。

【図6】図5の工程におけるプラズマ処理の際の印加電圧の領域と電圧波形を示した図である。

【図7】プラズマ処理による表面改質の作用説明図である。

【図8】本発明の他の実施形態の要部を示す図である。

【図9】本発明の更に他の実施形態の要部を示す図である。

【図10】実施例における接着力の評価方法の説明図である。

【図11】従来のホースと金属パイプとの接続方法を示す図である。

【図12】本発明者等の試みたコロナ処理による表面改質の方法を工程順に表した説明図である。

【図13】図12の要部工程の説明図である。

【符号の説明】

【0076】

10 直付け組付品

12 ホース

14 金属パイプ

16 最内層

22 接続部

24 シール層

32 フレア部

34 電極

40 プラズマガス

46 突当て型

48 挿入空間

50 ガス導入空間

52 当接部(遮断部)

54,56 ガイド部

【技術分野】

【0001】

この発明はガソリン,軽油,圧縮天然ガス,液化石油ガス等の炭化水素,水素,ジメチルエーテル,アルコール,温水,エアコン用冷媒ホース等の輸送用として好適な、樹脂の層を最内層として有するホース、特に端部の接続部の内面に弾性材から成るシール層を有するホースとこれを金属パイプに接続して成る直付け組付品及びそのホースの製造方法に関する。

【背景技術】

【0002】

従来、車両の配管用として樹脂の層を最内層として有するホースが使用されている。

例えば自動車の燃料輸送用ホースとして、フッ素樹脂の層を最内層として有するホースが用いられている。

燃料輸送用ホースにおいて最内層にこのようなフッ素樹脂の層を設けることで、耐ガソリン透過性を高めることができる。

【0003】

この種ホースを相手側の金属パイプに接続するに際し、従来にあってはいわゆるクイックコネクタと称される樹脂製の継手具を用いていた。

例えばこの継手具を用いたホースの接続構造が下記特許文献1に開示されている。

【0004】

図11はこれを具体的に表したもので、ここでは予めホース200の端部に樹脂製の継手具202を装着しておき、そこに相手側の金属パイプ204を挿入することで、その継手具202を介してホース200と金属パイプ204とを抜止状態に接続し、そしてその継手具202に取り付けてあるOリング206によってそれらの間のシールを行う。

しかしながらこのような樹脂製の継手具202を用いてホース200と金属パイプ204とを接続した場合、自動車の衝突時に継手具202が他の部品と当って潰れてしまう恐れがあり、そこで金属パイプとホースとをこのような継手具を介さないで直接接続することが検討されている。

【0005】

この場合、金属パイプとホースとを直接に接続して予め一体の直付け組付品としておき、その状態で自動車の組立ラインで他の部品と組み付けるようにすれば、組立ラインにおける組立工程を一工程減らすことができ、また組立てに必要な部品の点数も少なくできる利点が生ずる。

しかしながら樹脂の層から成るホースの最内層は一般に弾性に乏しいものであり、従ってホースの内部に直接金属パイプを圧入してそれらを接続すると、接続部におけるシール性を確保することが難しい。

【0006】

そこでシール性を確保する手段として、金属パイプの外面に弾性材から成るシール用のOリングを装着しておき、その状態で金属パイプをホース内部に圧入し嵌合することで、接続と同時にシールをなすことが考えられる。

しかしながらこのOリングによるシールの場合、圧入時にOリングがずれたり、金属パイプ,ホース等に揺動の力がかかったときに接続部でそれらが回ってしまう問題を生ずる。

【0007】

そこで金属パイプとホースとの接続部に弾性材から成るシール層をコーティングして接着し、そのシール層にて接続部のシールをなすことが考えられる。

その際、金属パイプの外面にシール層をコーティング及び接着する場合とホースの内面に、詳しくはその端部の接続部の内面にシール層をコーティング及び接着する場合とが考えられる。

しかしながら自動車の配管用の金属パイプの場合、長いものでは5m程度もあり、そのような長い金属パイプの外面に弾性材から成るシール層を形成するといったことは現実的には難しく、従って弾性材から成るシール層をホースの端部内面に形成しておくことが有利である。

【0008】

このようにホースにおける接続部の内面に弾性材から成るシール層を形成する点については、例えば下記特許文献2に開示されている。

ところで樹脂の層を最内層として有するホースにあって、かかる樹脂の層は輸送流体の低透過性等、様々な流体に対して対応する要求から耐薬品性の高い材料である必要がある。

而してそのような耐薬品性の高い材料は化学的に不活性であって接着性が悪く、従って単にその内面に弾性材から成るシール層用の材料をコーティングしてシール層を形成しただけであると、金属パイプを圧入したときにそのシール層が剥れてしまう問題が生ずる。

【0009】

これを改善するため、本発明者等はシール層のコーティング形成に先立って、最内層をコロナ処理して表面改質し、接着力を高めることを試みた。

コロナ処理は高分子材料表面に接着性を付与する手段として知られており、本発明者等はこれをホース内面、詳しくは樹脂の層から成る最内層の接着性付与のための手段として適用を試みた。

しかしながらその結果は良好なものではなかった。

【0010】

図12,図13は本発明者等が実際に検討を行ったコロナ処理の方法を具体的に表したものである。

ここでは先ず樹脂の層から成る最内層208を有するホース(樹脂ホース)210の末端を拡開変形させて、接続部212にラッパ状のフレア部214を形成する(図12(I),(II)参照)。

ここでラッパ状のフレア部214を形成するのは、後において金属パイプ204を圧入する際の圧入性を良くするためである。

【0011】

次に図13にも示しているようにフレア部214を形成したホース210の内部且つ中心部に電極216を挿入してセットし、そしてホース210詳しくは最内層208を今一方の電極として、これら最内層208と電極216との間に図13(B)に示すようなサイン波形の電圧を印加して、それら最内層208と電極216との間でコロナ放電させ、そのコロナ放電によって最内層208の内面を改質する(図12(III)参照)。

【0012】

その後ホース210の内面に弾性材から成るシール層218を接続部212の全長に亘ってコーティングし、且つこれを最内層208内面に接着する。

ここではシール層218としてゴム弾性材を用いており、且つコーティングの手法としてホース210を液中にディッピングする手法を用いている。そのためホース210の内面のみならず外面にもシール層218が形成されている(図12(IV)参照)。

また上記のディッピング処理後において加硫処理を行い、シール層218を最内層208の内面に形成及び接着している。

【0013】

しかしながらこのコロナ処理では、一方の電極として用いるホース210の最内層208の内面に全面に亘って微細な凹凸が無数に存在しているため、更には電極216とホース210内面との間隔を厳格に一定間隔に保つことが難しいため、一対の電極間の電圧のコントロールが難しく、その電圧が図13(B)に示す雷放電域(スパーク領域)Sに容易に達して、そこでスパークが生じてしまう。

而してこのようなスパークが生じると、最内層208が部分的に溶融したり場合によって穴が空いたりしてしまう。

【0014】

またホース210の接続部212におけるラッパ状のフレア部214とストレート形状の他の部分とでは電極216との間の距離が異なったものとなり、フレア部214の内面詳しくはその最内層208の内面に対してコロナ処理を良好に施すことができず、その結果としてフレア部214においてはシール層218の接着強度が著しく低くなってしまうといった問題を生じる。

【0015】

このような不具合を回避する方法として、フレア部214を形成する前の直管状態で最内層208をコロナ処理し、その後において末端を拡開させてラッパ状のフレア部214を形成するといったことも考えられるが、この場合には折角コロナ処理によって改質した最内層208の表面(内面)が、後のフレア加工によって改質部分の目が潰されてしまうなど表面改質の効果が減殺されてしまい、その結果として同様にフレア部214の内面とシール層218との接着力が弱いものとなって、金属パイプ204の圧入時(図12(V)参照)にそのフレア部214においてシール層が接着剥れを生じてしまう問題を生ずる。

【0016】

【特許文献1】特開平8−270875号公報

【特許文献2】特開平9−144955号公報

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は以上のような事情を背景とし、樹脂の層から成る最内層とシール層とが十分な接着強度で接着され、相手側の金属パイプを圧入したときにシール層の剥れを生じることのないシール層付ホース及び金属パイプとの直付け組付品、更にそのホースの製造方法を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0018】

而して請求項1はシール層付ホースに関するもので、樹脂の層を最内層として有するホースにおいて、端部の接続部且つ該最内層の内面にプラズマ処理を施して表面改質した上で、該接続部の内面に弾性材から成るシール層をコーティングし、接着してあることを特徴とする。

【0019】

請求項2のものは、請求項1において、前記樹脂が溶融成形可能な樹脂であることを特徴とする。

【0020】

請求項3のものは、請求項1,2の何れかにおいて、前記樹脂がフッ素樹脂であることを特徴とする。

【0021】

請求項4のものは、請求項1,2の何れかにおいて、前記樹脂の主成分がETFE,TPEE,PBT,PPS,PE,PPの何れかであることを特徴とする。

【0022】

請求項5のものは、請求項1〜4の何れかにおいて、前記ホースが車両用に用いられるものであることを特徴とする。

【0023】

請求項6のものは、請求項1〜5の何れかにおいて、前記プラズマ処理が常圧プラズマ処理であることを特徴とする。

【0024】

請求項7のものは、請求項1〜6の何れかにおいて、前記ホースの前記接続部の末端にはラッパ状に拡開したフレア部が設けられており、該フレア部と該接続部のストレート形状の他部とが実質均等に改質されていて、前記シール層の接着強度が同等の強度とされていることを特徴とする。

【0025】

請求項8はホースと金属パイプとの直付け組付品に関するもので、請求項1〜7の何れかのシール層付ホースの前記接続部の内面に金属パイプの端部を圧入し、該ホースと該金属パイプとを直接嵌合状態に接続してあることを特徴とする。

【0026】

請求項9は上記シール層付ホースの製造方法に関するもので、一対の電極間のグロー放電により生ぜしめたプラズマガスを前記ホースにおける前記接続部の前記最内層の内面に送り込んで、該プラズマガスの作用により該内面を改質し、その後前記シール層用の弾性材をコーティング処理し、前記シール層を形成及び接着することを特徴とする。

【0027】

請求項10の製造方法は、請求項9において、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質することを特徴とする。

【0028】

請求項11の製造方法は、請求項7のシール層付ホースの製造方法であって、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質するようになし、且つ前記ガス導入空間には前記プラズマガスを前記フレア部の先端且つ内周端に案内するガイド部が設けてあり、該プラズマガスを該フレア部の先端且つ内周端から前記最内層の内部に流入させることを特徴とする。

【発明の作用・効果】

【0029】

以上のように請求項1のシール層付ホースは、最内層の内面にプラズマ処理を施して表面改質した上で、そこに弾性材から成るシール層をコーティングし、接着したものである。

ここでプラズマ処理は一対の電極間(ホースは電極としては用いない)で低電圧の印加によりグロー放電させ、これによりプラズマガスを生ぜしめて、そのプラズマガスをホースの内面、詳しくは接続部における樹脂の層から成る最内層の内面に作用せしめて表面改質するものである。

一対の電極間で低電圧を印加しグロー放電せしめると、電極間の気体分子は電子の衝撃を受けてイオン,電子,ラジカル,原子,分子等に解離し、そこに種々の化学種を含むプラズマガスが生成される。

【0030】

このようなプラズマガスが樹脂の層から成る最内層に作用せしめられると、最内層の有機結合が切断され、そこに酸素を含んだ各種官能基が形成される。詳しくは酸素を含んだカルボニル基や水酸基等が形成される。またこれとともにエッチング効果によって最内層の内面(表面)が微細な凹凸状となる。

【0031】

そしてそのような状態の最内層の内面に弾性材から成るシール層をコーティングすると、そのシール層が最内層に対し強い接着力で接着される。

従ってそのようなシール層がコーティングされ接着されているホースの端部に対して金属パイプを圧入して接続したとき、圧入によってシール層が剥がれるのを良好に防止することができ、ホースと金属パイプとの接続を信頼性の高いものとなすことができる。

【0032】

本発明において上記最内層を構成する樹脂として溶融成形可能な樹脂を用いることができる(請求項2)。

溶融成形としては、押出成形,ブロー成形,インジェクション成形,回転成形,溶射,粉体塗装等を用いることができる。

これらの方法によりホース(チューブ,パイプ等の配管を含む)を単層又は多層に構成することができる。

【0033】

またかかる樹脂として耐薬品性に極めて優れたフッ素樹脂を好適に用いることができる(請求項3)。

但しこのフッ素樹脂は一方で化学的に不活性であって接着性が悪く、従って本発明は特にこのようなフッ素樹脂から成る層を最内層として有するホースに適用して効果が大である。

【0034】

ここで最内層をなすフッ素樹脂としては、例えばエチレン−テトラフルオロエチレン共重合体(ETFE),ポリビニリデンフルオライド(PVDF),ポリビニルフロライド(PVF),ポリクロロトリフルオロエチレン(CTFE),エチレン−クロロトリフルオロエチレン共重合体(ECTFE),エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体,ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(FEP),ポリテトラフルオロエチレン(PTFE),テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA),テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルコキシエチレン3元共重合体,フッ化ビニリデン−テトラフルオロエチレン共重合体,フッ化ビニリデン−ヘキサフルオロプロピレン共重合体,テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン3元共重合体(THV),ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,ビニリデンフロライド−クロロトリフルオロエチレン共重合体,ビニリデンフロライド−パーフルオロアルキルビニルエーテル,ビニリデンフロライド(フッ化ビニリデン)−テトラフルオロエチレン−パーフルオロアルキルビニルエーテル,ビニリデンフロライド−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,エチレン−テトラフルオロエチレン−パーフルオロアルキルビニルエーテル,エチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル,エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル等を例示することができるが、とりわけチューブ加工のし易さからETFEが好適である。

【0035】

一方シール層用の弾性材についてもNBR,ブチルゴム,ハロゲン化ブチルゴム,アクリル,EPDM,EPM,熱可塑性エラストマー,弾性塗料等、内部流体の必要特性に合せて様々なものを用いることが可能である。

その中でもフッ素ゴム系弾性材が耐熱性,耐薬品性に優れ、特に好適である。

また上記シール層用の弾性材は導電化されていても良い。

【0036】

本発明はまた上記最内層の樹脂の主成分としてETFE,TPEE(ポリエステル系熱可塑性エラストマー),PBT(ポリブチレンテレフタレート),PPS(ポリフェニレンサルファイド),PE(ポリエチレン),PP(ポリプロピレン)の何れかを好適に用いることができる(請求項4)。

これらの樹脂を主成分として、導電化,柔軟性,耐衝撃性等を改良したアロイ材を用いても良い。

【0037】

更にまた本発明は車両用に用いられるホースに対して好適に適用可能である(請求項5)。

【0038】

本発明において、上記プラズマ処理としては常圧プラズマ処理を適用することができる(請求項6)。

常圧プラズマ処理は、真空プラズマのように真空にするためのバッチ処理が不要で連続生産が可能である。また、真空プラズマは真空にするバッチ処理の真空度・処理時間等の条件等によっては、処理中にホースからオイル等の可塑剤が析出して、処理後に真空状態を解除するとにじみ出たオイル等がホース表面に再付着するといった不具合が生じる恐れがあるが、常圧プラズマでは真空にするためのバッチ処理が不要なので、オイル等がホース表面に再付着するといった不具合が生じる恐れがない。

【0039】

次に請求項7のものは、接続部の末端にラッパ状に拡開したフレア部を有するホースにおいて、そのフレア部と接続部のストレート形状の他部とを実質均等に改質して、シール層の接着強度を同等の強度となしたものである。

この請求項7のシール層付ホースにあっては、最内層がフレア部とストレート形状の他部とでシール層に対する接着強度が同等であることから、金属パイプを圧入したとき、ストレート形状の部分はもとより、圧入初期にバルジが当るフレア部においても接着剥れを生じない特長を有する。

【0040】

次に請求項8は、上記ホースの接続部の内面に金属パイプの端部を圧入し、それらホースと金属パイプとを直接嵌合状態に接続して、ホース及び金属パイプを一体の直付け組付品となしたもので、このようにホースと金属パイプとを予め直接嵌合状態に一体の直付け組付品としておけば、自動車の組付ラインにおいてそれらホースと金属パイプとを組み付ける工程を無くすことができ、組付ラインの工程数を減らすことができるとともに、必要な組付品の点数も少なくすることができる。

【0041】

請求項9は上記請求項1〜7のシール層付ホースの製造方法に関するもので、一対の電極間のグロー放電により生ぜしめたプラズマガスを、ホースにおける最内層の内面に送り込んで最内層の内面を改質し、そこにシール層用の弾性材をコーティング処理してシール層を形成し且つ接着するもので、この請求項9によれば、容易に最内層の内面を改質した上でシール層を形成でき、またそのシール層と最内層の内面との接着強度を高強度となすことができる。

【0042】

請求項10はその際においてホース端部の突当て型を用い、その突当て型の挿入空間にホースの端部を挿入して突き当てるとともに、その突当て型に形成したガス導入空間を通じてプラズマガスを導入し、そして導入したプラズマガスをホース内面に作用させて改質するもので、この請求項10によれば、ホースの内面だけに容易且つ効率的にプラズマガスを作用させて表面改質することができる。

【0043】

次に請求項11は、末端にラッパ状に拡開したフレア部を有するホースの製造方法に関するもので、ここでは上記の突当て型に、プラズマガスをフレア部の先端且つ内周端に案内するガイド部を設け、プラズマガスをそのフレア部の先端且つ内周端から最内層の内部に流入させるもので、この製造方法によれば、ホースが末端にフレア部を有するものであるにも拘わらず、プラズマガスをフレア部の内面に対しても、またストレート形状の他部に対しても均等に作用させ得て、それらの内面を均等に表面改質することができる。

これによりフレア部の内面と、ストレート形状の他部の内面とに対するシール層の接着強度を高強度且つ均等な強度となすことができる。

【発明を実施するための最良の形態】

【0044】

次に本発明の実施形態を図面に基づいて以下に詳しく説明する。

図1(A)において、10は例えば自動車の燃料輸送用ホースとして用いられるホース12と金属パイプ14とを直接嵌合状態に一体に組み付けて成る直付け組付品で、図1(B)にそれらの接続部の構成がホース12の断面構成とともに示してある。

【0045】

図1(B)及び図2に示しているようにホース12は、ETFEから成る最内層16と、その外側のPA12から成る樹脂層18と、EPDMから成るプロテクタ20との積層構造をなしている。

ここでETFEの最内層16は、その内周側の層が導電層16Aとなしてある。

【0046】

22はホース12における金属パイプ14との接続部を示しており、図1(B)に示しているようにこの実施形態ではその内面と外面、詳しくは最内層16の内面とプロテクタ20の外面及び先端面とにフッ素ゴムから成るシール層24がコーティングされている。

ここでシール層24は、最内層16の内面に対して強固に接着固定されている。

【0047】

一方金属パイプ14は、一対のバルジ部26を有しており、それらバルジ部26の形成された端部がホース12の接続部22内部に圧入されて、直接嵌合状態でかかるホース12の接続部22に直付け状態に接続されている。

【0048】

図3〜図5はホース12の製造方法を工程順に表している。

先ず図3(I)に示しているように、この実施形態の製造方法では最内層16,その外側のPA12から成る樹脂層18,プロテクタ20を有する積層構造の連続したホースの長尺品12Aを製造して、これをカッタ28にて1本のホース12ごとに次々と切断していく。

続いて図3(II)に示しているように拡開治具30をホース12の端部に押し込んで、ホース12端部をラッパ状に拡開変形させる。即ちフレア加工を行ってホース12の末端にフレア部32を形成する(図3(III)参照)。

【0049】

以上のフレア加工の済んだホース12は、次に接続部22の内面に対して常圧プラズマ処理が施され、その内面詳しくは最内層16が表面改質処理される。

図3(IV)及び図5はその常圧プラズマ処理の工程を表している。

【0050】

図5において、34は内部が常圧の処理チャンバ36内に設けられた一対の電極で、内面が平滑に形成されており、それら平滑な内面が一定の間隔を保つように互いに平行に配置されている。

この処理チャンバ36内では、一対の電極34間のグロー放電により、ボンベ37からポンプ38にて送られて来たガス(ここでは窒素ガス)がプラズマ化される。図中40はそのプラズマ化したガス即ちプラズマガスを表している。

このプラズマガス40はグロー放電により気体分子が解離した状態のもので、そこにはイオン,ラジカル,電子,原子,分子等の様々な化学種が含まれている。

【0051】

42はホース12の保持型で、中心部に保持孔44を有しており、その保持孔44にホース12を挿通させる状態にこれを保持している。

46はホース12の端部の突当て型で、図8(A)にも示しているように挿入空間48と、挿入空間48に続いて反対側に貫通するガス導入空間50と、ホース12の端面詳しくはフレア部32の端面を当接させる当接部52を含んでいる。

ここで当接部52は、ホース12の端を位置決めしてホース12の挿入量を規定する作用のほか、ガス導入空間50を通じて導入されたプラズマガスがホース12の外周面に回り込むのを遮断する遮断部としての働きを有する。

その結果としてガス導入空間50を通じて送られて来たプラズマガスをホース12の内周面側に集めることができる。

【0052】

本実施形態では、図13(B)に示す雷放電域の電圧以下の、図6(A)中Gで示すグロー放電域の低電圧を図6(B)に示すようにパルス状に印加し、ボンべ37から送られて来たガスの存在下にそれら一対の電極34間でグロー放電を生ぜしめ、ボンベ37からのガスをプラズマガス40化する。

【0053】

そして一対の電極34間で生じたプラズマガス40を、続いて図3(IV)にも示しているように突当て型46のガス導入空間50を通じてホース12の内面に導入する。

ホース12の内面詳しくは接続部22における最内層16の内面は、図7(イ)の模式図に示しているように導入されたプラズマガス40の作用により大気中の酸素,水分の存在下に表面改質され、そこに酸素を含む官能基が生成せしめられる。詳しくは、最内層16の内面には有機結合の切断や大気中の酸素,水等との反応によりカルボニル基や水酸基等の官能基が付与される。

またプラズマガス40のエッチング作用によってその内面が微細な凹凸状となる。

【0054】

本実施形態では、続いて図4(V)に示しているようにこのようなプラズマ処理を終えたホース12を、フッ素ゴムを溶媒に希釈して成るディッピング液L中に浸漬して、最内層16の内面にシール層24をコーティング塗布する。

このときホース12の接続部22の外面及び先端面にもシール層24がコーティングされる。

【0055】

続いて図4(VI)に示しているようにこのようにしてコーティングされたシール層24を所定時間加熱し、加硫反応させる。

ここでフッ素ゴム(FKM)から成るシール層24は、そこに含有させた加硫剤によって自身が架橋反応すると同時に、図7(ロ)の模式図に示しているように最内層16内面に生ぜしめられた官能基、例えば水酸基と化学反応して、かかるシール層24が最内層16に対して強固に化学的に結合される。

また最内層16にコーティングされたシール層24は、最内層16の微細な凹凸に入り込んで物理的にも最内層16の内面と強く結合される。

【0056】

以上のようにしてシール層24がコーティング形成されたホース12に対し、図4(VII)に示しているように相手側の金属パイプ14が圧入され、ここにおいてホース12と金属パイプ14とが直接嵌合状態に接続され、ホース12と金属パイプ14とが一体の直付け組付品10(図1参照)となる。

【0057】

図8(B)及び図9は上記突当て型46を改良したもの、具体的にはガス導入空間50を通じて導入されるプラズマガス40を、フレア部32の先端且つ内周端に案内するガイド部を設けたものである。

この内図8(B)のものは、ガス導入空間50の端部にラッパ状に拡がる拡開部を設けて、これをガイド部54となした例である。

このようになした場合、ガイド部54の図中左端の内径とホース12の図中右端の内径とを合せておくことで、フレア部32の端まで均一にプラズマガスの作用による改質処理を行うことができる。

【0058】

図9(C)はガス導入空間50及び挿入空間48を連続したラッパ状に拡がる空間となして、ガス導入空間50の端部にガイド部54を設けた例である。

尚図9(C)では、当接部52はフレア部32の内周端を当接させるものとなしてある。

この図9(C)の例の場合、ガイド部54の端部内周面でプラズマガスを内方側に反射させてフレア部32の内面に作用させ、これを改質処理することができる。

【0059】

また図9(D)はガス導入空間50をホース12側に向けて、具体的には挿入空間48側に向けてテーパ状に拡がった後ホース12の軸方向に延びる形状となすとともに、その中心部に、導入されたプラズマガス40をガス導入空間50の外周側即ちフレア部32の先端且つ内周端部の側に案内するブロック状のガイド部56を設けた例である。

ここでブロック状のガイド部56は、連結部58にてガス導入空間50の外周壁に連結され、それら連結部58にて保持されている。

この図9(D)に示したものの場合、フレア部32とその他の部分でプラズマガスの流速を合せ均一な処理をすることができる。

【0060】

以上のような本実施形態のホース12は、フッ素樹脂の最内層16の内面にプラズマ処理を施して表面改質した上で、そこに弾性材から成るシール層24をコーティングし、接着したもので、シール層24が最内層16に対し強い接着力で接着されている。

従ってそのようなシール層24がコーティングされ接着されているホース12の端部に対し、その内部に金属パイプ14を圧入して接続しても、圧入によってシール層24が剥がれるのを良好に防止でき、ホース12と金属パイプ14との接続を信頼性の高いものとなすことができる。

【0061】

また本実施形態では、接続部22の末端にラッパ状に拡開したフレア部32を有するホース12において、そのフレア部32と接続部22のストレート形状の他部とを実質均等に改質してシール層24の接着強度を同等の強度となしてあるので、金属パイプ14を圧入したときストレート形状の部分はもとより、フレア部32においても接着剥れを生じない特長を有する。

【0062】

更に本実施形態では、ホース12に対し金属パイプ14が圧入により直接嵌合状態に接続されて、それらホース12及び金属パイプ14が一体の直付け組付品10となしてあるので、自動車の組付ラインにおいてそれらホース12と金属パイプ14とを組み付ける工程を無くすことができ、組付ラインの工程数を減らすことができるとともに、必要な組付品の点数も少なくすることができる。

【0063】

また本実施形態では、末端にラッパ状に拡開したフレア部32を有するホース12を製造するに際して、突当て型46に、プラズマガス40をフレア部32の先端且つ内周端に案内するガイド部54,56を設け、プラズマガス40をそのフレア部32の先端且つ内周端から最内層16の内部に流入させるようにしていることから、プラズマガス40をフレア部32の内面に対しても、またストレート形状の他部に対しても均等に作用させ得て、それらの内面を均等に表面改質することができる。

これによりフレア部32の内面とストレート形状の他部の内面とに対するシール層24の接着強度を高強度且つ均等な強度となすことができる。

【実施例】

【0064】

表1に示しているように、シール層24のコーティングに先立って上記に従い常圧プラズマ処理をしたもの,真空プラズマ処理をしたもの,コロナ処理をしたもの,プライマー処理をしたもの及び何等の処理も施していないものについて、シール層24の形成後における接着力の大小を以下の2種類の試験を行って評価をした。

【0065】

<鉛筆硬さ試験>

シール層24をコーティング後、ホース12を切り開いて内面のシール層24の接着力の大小を、塗膜の硬さ試験方法(JIS K 5400)に準じた鉛筆硬さ試験により評価した。

但しここではシール層24自体の硬さに左右されないように図10(A)に示すようにして鉛筆にて表面を引っ掻き、剥れの有無によって接着力の強さを評価した。

この試験方法では、鉛筆の芯の硬さを硬くしていっても尚シール層24が剥れなければ接着力がそれだけ強いことを意味する。

【0066】

<圧入時の剥れ試験>

図10(B)に示しているようにホース12に対して実際に金属パイプ14の端部を圧入し、その後ホース12を切り開いて内面状態を観察し、シール層24に剥れがあるか否かを調べた。

【0067】

尚表1中プライマー処理とあるのは、Fプライマー(カップリング剤:フロン工業社製)をディッピング塗布処理したものである。

【0068】

また表1中常圧プラズマ処理1とあるのは、突当て型46として図5及び図8(A)に示すものを用いて行った処理を表しており、また常圧プラズマ処理2とあるのは、突当て型46として改良形態の図8(B)〜図9(D)に示すものを用いて行った処理を表している。

【0069】

また真空プラズマ処理とあるのは、真空チャンバ内でプラズマ処理したものである。

【0070】

それらの結果が表1に併せて示してある。

【表1】

【0071】

尚、表1のホースでは最内層の樹脂がETFE,TPEE,PBT,PPS,PE,PP等とされているが、ホース構成としてはこれら材質から成る単層のものであっても良いし、また以下のような複層構造のものであっても良い。(下記では左→右に内層→外層の順に材質を記している。)

何れの場合においても最内層の樹脂の材質が問題であり、他のホース構成によって結果が特に左右されない。

2層チューブ・・・ETFE/PA12

3層チューブ・・・conETFE/ETFE/PA12,TPEE/PBN/TPEE,変性PBT/PBT/TPEE,PPS/Ad/PA12

4層チューブ・・・conETFE/PA6/Ad/PA12,conETFE/PA12/PPS/PA12,conPPS/PPS/Ad/PA12

5層チューブ・・・conPBT/変性PBT/PBN/変性PBT/TPEE,ETFE/Ad/PPS/Ad/PA12

但し

con:導電性

ETFE:エチレン−テトラフルオロエチレン共重合体

TPEE:ポリエステル系熱可塑性エラストマー

PBT:ポリブチレンテレフタレート

PPS:ポリフェニレンサルファイド

PE:ポリエチレン

PP:ポリプロピレン

PA:ポリアミド

PBN:ポリブチレンナフタレート

Ad:Adhesiveの略、接着剤

【0072】

表1の結果に表れているように、常圧プラズマ処理を施すことによって、シール層24はホース12の接続部22におけるフレア部32に対しても、またストレート形状の他部に対しても良好に接着されており、特に改良された突当て型46を用いた常圧プラズマ処理2では、フレア部32もストレート形状の他部も均等に最内層16の内面が表面改質され、シール層24が同等の接着強度で接着されている。

【0073】

尚、コロナ処理の場合にはストレート形状の部分については良好な接着力を示しているが、このコロナ処理の場合、上記のように放電処理によってスパークが発生し、最内層16に局部的な溶融が生じたり或いは場合によって穴開きが生じたりする問題が内在している。

【0074】

以上本発明の実施形態を説明したがこれらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態,態様で構成,実施可能である。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施形態の直付け組付品を接続部の構造とともに示す図である。

【図2】同実施形態のホースの断面構成を示す図である。

【図3】本発明の一実施形態の製造方法を工程順に表す図である。

【図4】図3に続く工程を表す図である。

【図5】図3の工程(IV)を詳しく示した図である。

【図6】図5の工程におけるプラズマ処理の際の印加電圧の領域と電圧波形を示した図である。

【図7】プラズマ処理による表面改質の作用説明図である。

【図8】本発明の他の実施形態の要部を示す図である。

【図9】本発明の更に他の実施形態の要部を示す図である。

【図10】実施例における接着力の評価方法の説明図である。

【図11】従来のホースと金属パイプとの接続方法を示す図である。

【図12】本発明者等の試みたコロナ処理による表面改質の方法を工程順に表した説明図である。

【図13】図12の要部工程の説明図である。

【符号の説明】

【0076】

10 直付け組付品

12 ホース

14 金属パイプ

16 最内層

22 接続部

24 シール層

32 フレア部

34 電極

40 プラズマガス

46 突当て型

48 挿入空間

50 ガス導入空間

52 当接部(遮断部)

54,56 ガイド部

【特許請求の範囲】

【請求項1】

樹脂の層を最内層として有するホースにおいて、端部の接続部且つ該最内層の内面にプラズマ処理を施して表面改質した上で、該接続部の内面に弾性材から成るシール層をコーティングし、接着してあることを特徴とするシール層付ホース。

【請求項2】

請求項1において、前記樹脂が溶融成形可能な樹脂であることを特徴とするシール層付ホース。

【請求項3】

請求項1,2の何れかにおいて、前記樹脂がフッ素樹脂であることを特徴とするシール層付ホース。

【請求項4】

請求項1,2の何れかにおいて、前記樹脂の主成分がETFE,TPEE,PBT,PPS,PE,PPの何れかであることを特徴とするシール層付ホース。

【請求項5】

請求項1〜4の何れかにおいて、前記ホースが車両用に用いられるものであることを特徴とするシール層付ホース。

【請求項6】

請求項1〜5の何れかにおいて、前記プラズマ処理が常圧プラズマ処理であることを特徴とするシール層付ホース。

【請求項7】

請求項1〜6の何れかにおいて、前記ホースの前記接続部の末端にはラッパ状に拡開したフレア部が設けられており、該フレア部と該接続部のストレート形状の他部とが実質均等に改質されていて、前記シール層の接着強度が同等の強度とされていることを特徴とするシール層付ホース。

【請求項8】

請求項1〜7の何れかのシール層付ホースの前記接続部の内面に金属パイプの端部を圧入し、該ホースと該金属パイプとを直接嵌合状態に接続してあることを特徴とするホース及び金属パイプの直付け組付品。

【請求項9】

請求項1〜7のシール層付ホースの製造方法であって、

一対の電極間のグロー放電により生ぜしめたプラズマガスを前記ホースにおける前記接続部の前記最内層の内面に送り込んで、該プラズマガスの作用により該内面を改質し、その後前記シール層用の弾性材をコーティング処理し、前記シール層を形成及び接着することを特徴とするシール層付ホースの製造方法。

【請求項10】

請求項9において、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質することを特徴とするシール層付ホースの製造方法。

【請求項11】

請求項7のシール層付ホースの製造方法であって、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質するようになし、且つ前記ガス導入空間には前記プラズマガスを前記フレア部の先端且つ内周端に案内するガイド部が設けてあり、該プラズマガスを該フレア部の先端且つ内周端から前記最内層の内部に流入させることを特徴とするシール層付ホースの製造方法。

【請求項1】

樹脂の層を最内層として有するホースにおいて、端部の接続部且つ該最内層の内面にプラズマ処理を施して表面改質した上で、該接続部の内面に弾性材から成るシール層をコーティングし、接着してあることを特徴とするシール層付ホース。

【請求項2】

請求項1において、前記樹脂が溶融成形可能な樹脂であることを特徴とするシール層付ホース。

【請求項3】

請求項1,2の何れかにおいて、前記樹脂がフッ素樹脂であることを特徴とするシール層付ホース。

【請求項4】

請求項1,2の何れかにおいて、前記樹脂の主成分がETFE,TPEE,PBT,PPS,PE,PPの何れかであることを特徴とするシール層付ホース。

【請求項5】

請求項1〜4の何れかにおいて、前記ホースが車両用に用いられるものであることを特徴とするシール層付ホース。

【請求項6】

請求項1〜5の何れかにおいて、前記プラズマ処理が常圧プラズマ処理であることを特徴とするシール層付ホース。

【請求項7】

請求項1〜6の何れかにおいて、前記ホースの前記接続部の末端にはラッパ状に拡開したフレア部が設けられており、該フレア部と該接続部のストレート形状の他部とが実質均等に改質されていて、前記シール層の接着強度が同等の強度とされていることを特徴とするシール層付ホース。

【請求項8】

請求項1〜7の何れかのシール層付ホースの前記接続部の内面に金属パイプの端部を圧入し、該ホースと該金属パイプとを直接嵌合状態に接続してあることを特徴とするホース及び金属パイプの直付け組付品。

【請求項9】

請求項1〜7のシール層付ホースの製造方法であって、

一対の電極間のグロー放電により生ぜしめたプラズマガスを前記ホースにおける前記接続部の前記最内層の内面に送り込んで、該プラズマガスの作用により該内面を改質し、その後前記シール層用の弾性材をコーティング処理し、前記シール層を形成及び接着することを特徴とするシール層付ホースの製造方法。

【請求項10】

請求項9において、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質することを特徴とするシール層付ホースの製造方法。

【請求項11】

請求項7のシール層付ホースの製造方法であって、前記ホースの端部を挿入させる挿入空間と、該挿入空間に続いて且つ該挿入空間とは反対方向に貫通するガス導入空間と、該ガス導入空間を通じて導入された前記プラズマガスが該ホースの外面に回り込むのを遮断する遮断部とを備えたホース端部の突当て型を用い、該ガス導入空間を通じて該ホースの前記接続部且つ前記最内層の内面に前記プラズマガスを導いて該内面を該プラズマガスの作用で改質するようになし、且つ前記ガス導入空間には前記プラズマガスを前記フレア部の先端且つ内周端に案内するガイド部が設けてあり、該プラズマガスを該フレア部の先端且つ内周端から前記最内層の内部に流入させることを特徴とするシール層付ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2006−124665(P2006−124665A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2005−279825(P2005−279825)

【出願日】平成17年9月27日(2005.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成17年9月27日(2005.9.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]