シール条件算出装置、及びシール条件算出方法

【課題】プラスチックフィルムのヒートシール加工における最適な溶着面温度を精度よく算出する。

【解決手段】シール条件算出装置1のモデル算出部141は、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出する。融解率算出部142は、算出された溶着面温度特性モデルから得られるヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対するヒートシール材料の融解率を算出する。溶着面温度算出部143は、算出された溶着面温度に対するヒートシール材料の融解率に基づいて、指定された融解率に対応した溶着面温度を出力する。

【解決手段】シール条件算出装置1のモデル算出部141は、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出する。融解率算出部142は、算出された溶着面温度特性モデルから得られるヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対するヒートシール材料の融解率を算出する。溶着面温度算出部143は、算出された溶着面温度に対するヒートシール材料の融解率に基づいて、指定された融解率に対応した溶着面温度を出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックフィルムのシール条件算出装置、及びシール条件算出方法に関する。

【背景技術】

【0002】

レトルト食品や液体洗剤などの様々な商品が、製袋加工されたプラスチックフィルムにより包装されている。このようなプラスチックフィルムの包装には、液もれ等が発生しないようなシール品質の維持が求められるが、シール品質の維持にはシール強度の確保が必須である。プラスチックフィルムの製袋加工の工程には、プラスチックフィルムを加熱して溶融接着を行うヒートシール加工の工程が含まれており、シール強度は、このヒートシール加工時のシール条件に影響される。

【0003】

そこで、実際に商品等の包装に使用する本生産用のプラスチックフィルムを製袋加工する前に、所定のシール強度を満たすシール条件を予め決定しておく必要がある。シール条件を決定するためには、製袋加工時のシール条件を再現可能なテストシーラによってシール条件を変えながらサンプルを作成し、作成されたこれらサンプルのシール強度をテストする。テストの結果、所定のシール強度を満たすと判断されたサンプルが作成されたときのシール条件から、本生産におけるヒートシール加工時のシール条件が決定される。

一方、特許文献1には、ヒートシール加工において最適な溶着面温度を決定する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3318866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

所定のシール強度を満たすシール条件は、材料や厚みなどプラスチックフィルムの素材によって異なる。そのため、素材が異なるプラスチックフィルムを本生産に使用することが決まる度に、その素材のプラスチックフィルムを用いて様々なシール条件のサンプルを作成し、実際の使用に十分なシール強度を出せるかどうかのテストを行わなければならない。このテストの項目としては、いったんシールしたプラスチックフィルムのシール箇所を剥離してそのときの剥離強度を測定する剥離試験、プラスチックフィルムを袋状にして内容物を詰めて封をしたものを所定の高さから落として袋の各部分が破壊しないかどうかを調べる落下試験、プラスチックフィルムを袋状にして内容物を詰めて封をしたものに所定の方向から所定の圧力をかけて袋が破れないかどうかを調べる耐圧試験などがある。

従来は、試行錯誤によってシール条件を決めてサンプルを作成し、テストしていた。ところが、シール強度をテストするためには、同じシール条件で作成されたサンプルだけでも数百枚など多量に作成する必要がある。そのため、テストすべきシール条件が増えると、サンプルの作成及びテストにかかる人的コストや時間的コスト、金銭的コストなどの各種コストが増大してしまう。

【0006】

そこで、テスト対象のプラスチックフィルムについて最適なシール条件を予め予測し、サンプルを作成すべきシール条件を予測したシール条件の近傍のみとすることによって、テスト対象のサンプルを従来よりも少なくしたい、という要望があった。

最も重要なシール条件の1つは、プラスチックフィルムの溶着面温度であり、特許文献1の技術では溶着面温度を決定することができる。しかし、さらに精度よく溶着面温度を算出することによりシール条件を絞り込み、サンプルの作成数をできるだけ少なくすることが望まれている。

【0007】

本発明は、このような事情を考慮してなされたもので、その目的は、プラスチックフィルムのヒートシール加工における最適な溶着面温度を精度よく算出することができるシール条件算出装置、及びシール条件算出方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載の発明は、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出部と、前記モデル算出部により算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出部と、を備えることを特徴とするシール条件算出装置である。

【0009】

また、請求項2に記載の発明は、請求項1に記載のシール条件算出装置であって、前記融解率算出部により算出された前記ヒートシール材料の溶着面温度に対する融解率に基づいて、指定された融解率に対する前記溶着面温度を特定して出力する溶着面温度算出部をさらに備える、ことを特徴とする。

【0010】

また、請求項3に記載の発明は、請求項1または請求項2に記載のシール条件算出装置であって、前記ヒートシール材料の溶着面温度に対する融解率は、ロジスティック分布、あるいは、グンベル分布である、ことを特徴とする。

【0011】

また、請求項4に記載の発明は、請求項3に記載のシール条件算出装置であって、前記溶着面温度特性モデルは、yを溶着面温度、tをシール時間、Mを前記ヒートシール材料の融解熱、kを前記ヒートシール材料の熱特性、cを融解熱Mの補正係数、aを前記ヒートシール材料をヒートシール加工する際のシールバー温度としたとき、

【0012】

【数1】

【0013】

で表され、前記ヒートシール材料の溶着面温度に対する融解発生の確率分布M(y)は、hを融解発生の確率分布が最も高い溶着面温度、bを調整パラメータとしたとき、

【0014】

【数2】

【0015】

または

【0016】

【数3】

【0017】

で表される、ことを特徴とする。

【0018】

また、請求項5に記載の発明は、シール条件算出装置が実行するシール条件算出方法であって、モデル算出部が、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出過程と、融解率算出部が、前記モデル算出過程において算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出過程と、を有することを特徴とするシール条件算出方法である。

【発明の効果】

【0019】

請求項1及び請求項5の発明によれば、プラスチックフィルムのヒートシール加工時に測定された溶着面温度の変化に基づいて、当該プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。よって、融解率とシール強度との関係が得られていれば、所望のシール強度を得るために最適な当該プラスチックフィルムの溶着面温度を精度よく算出することが可能となる。従って、本生産におけるプラスチックフィルムのシール条件を決定するためにテストすべきサンプルを本発明により得られた溶着面温度の近傍となるようなシール条件に絞ることにより、テストにかかる各種コストが大幅に減少する。

請求項2の発明によれば、テスト担当者が指定した融解率でプラスチックフィルムをヒートシール加工するために最適な溶着面温度を得ることができる。よって、所望の融解率が複数ある場合、それぞれの融解率のサンプルを作成することも容易になる。これらのサンプルをテストすることよって、シーラント(溶着する層)の種類により異なるシール強度特性を、融解率の違いにより比較することが可能となる。

請求項3の発明によれば、ヒートシール材料の融解が、ロジスティック分布、あるいは、グンベル分布のいずれの確率分布で発生する場合でも、プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。

請求項4の発明によれば、プラスチックフィルムの素材や、溶着面温度測定時のシール条件が異なっていても、同一の溶着面温度特性モデルを用いて当該プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。

【図面の簡単な説明】

【0020】

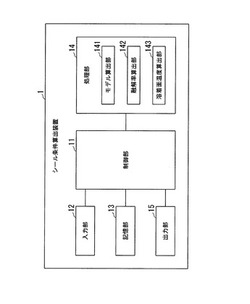

【図1】本発明の一実施形態によるシール条件算出装置の構成を示す機能ブロック図である。

【図2】テストシーラによるプラスチックフィルムのシール方法を示す図である。

【図3】ある材料構成のプラスチックフィルムをヒートシール加工したときの推定溶着面温度とシール強度との関係を示す図である。

【図4】従来の溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

【図5】本実施形態で用いる溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

【図6】本実施形態の溶着面温度特性モデルから得られた融点分布の確率密度関数を示す図である。

【図7】図6に示す確率密度関数の累積分布関数を示す図である。

【図8】本実施形態のシール条件算出装置の処理フローを示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら本発明の実施形態を詳細に説明する。

プラスチックフィルムなどのヒートシール材料を用いた包装には、シール品質の維持のため、シール強度の確保が求められる。シール強度は、ヒートシール材料をヒートシール加工する際のシール条件に影響される。本実施形態のシール条件算出装置は、シール強度を確保するためのシール条件として、ヒートシール材料の最適な溶着面温度を算出する。

【0022】

図1は、本発明の一実施形態によるシール条件算出装置1の構成を示す機能ブロック図であり、本実施形態と関係する機能ブロックのみを抽出して示してある。シール条件算出装置1は、例えば、パーソナルコンピュータなどのコンピュータ装置で実現することができ、制御部11、入力部12、記憶部13、処理部14、及び出力部15を備えて構成される。

【0023】

制御部11は、CPU(central processing unit)及び各種メモリから構成され、各部の制御や、データの一時的な格納や、データの転送等を行う。入力部12は、キーボード、タッチパネル、ボタンやキーなどによりユーザが入力した情報を受ける。あるいは、入力部12は、ネットワークを介して接続される他のコンピュータ装置から情報を受信したり、コンピュータ読み取り可能な記録媒体から情報を読み出したりするものでもよい。記憶部13は、各種データを記憶する。

【0024】

出力部15は、CRT(cathode ray tube)やLCD(liquid crystal display)などのディスプレイに画像や情報を表示したり、プリンタなどにより情報を印刷したりすることによって情報を出力する。あるいは、出力部15は、情報記録媒体へ情報を書き込んだり、ネットワークを介して接続されるコンピュータ装置へ情報を出力したりするものでもよい。

【0025】

処理部14は、モデル算出部141、融解率算出部142、及び溶着面温度算出部143を備える。

モデル算出部141は、入力部12により入力された実測データが示すヒートシール加工時のヒートシール材料の溶着面温度の変化に基づいて、溶着面温度特性モデルを算出する。溶着面温度特性モデルは、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されることを示すモデルである。つまり、溶着面温度特性モデルが算出されると、溶着面温度に対するヒートシール材料の融解熱の確率分布が特定される。ある溶着面温度においてヒートシール材料の融解熱として消費される熱量は、その溶着面温度におけるヒートシール材料の融解発生の確率分布(融点分布)に比例している。そのため、ヒートシール材料の融解熱の確率分布を、融解発生の確率分布として用いることができる。

【0026】

融解率算出部142は、モデル算出部141が算出した溶着面温度特性モデルから得られる溶着面温度に対するヒートシール材料の融解発生の確率分布に基づいて、溶着面温度に対する融解率を算出する。融解率は、融解発生の確率分布の累積によって表される。

溶着面温度算出部143は、融解率算出部142により算出された溶着面温度に対する融解率を用いて、所定のシール強度を確保するために必要な融解率に対応した溶着面温度を特定し、特定した溶着面温度を出力部15に出力させる。

【0027】

続いて、シール条件算出装置1が用いる溶着面温度特性モデルについて説明する。以下では、ヒートシール材料としてプラスチックフィルムを用いたときの例を説明する。

【0028】

図2は、テストシーラによるプラスチックフィルムのシール方法を示す図である。

テストシーラ8は、ヒータ制御用熱電対81a、81bそれぞれによりシールバー82a、82bの温度を測定し、その温度が予め設定した温度となるようにヒータブロック83a、83bを制御する。テストシーラ8は、設定温度にまで加熱された金属あるいはラバーのシールバー82a、82bによりプラスチックフィルムを挟んで加熱し、溶融接着する。

【0029】

プラスチックフィルムを製袋加工する際、原反であるプラスチックフィルム(以下、「フィルム本体」と記載する。)2枚を、シーラント(溶着する層)が形成されているほうの面を対向させた状態とする。この2枚のフィルム本体の間が溶着面温度を測定する溶着面となる。つまり図2において、シール部分は2枚の本体フィルム2aと本体フィルム2bの間であり、本体フィルム2aと本体フィルム2bの間の溶着面に挿入した熱電対で溶着面温度測定点4の温度を測定する。

なお、熱電対により溶着面温度測定点4の溶着面温度を測定する作業は、時間と手間がかかる作業であり、また熱電対を消費するためコストもかかる。したがって、シール条件が安定していて大きな温度変動は起こり得ない状態であると判断できたら、都度溶着面温度を測定するのではなく、推定溶着面温度として設定した値を用いてもよい。

【0030】

図3は、図2に示すテストシーラ8によりプラスチックフィルムをヒートシール加工したときの推定溶着面温度と、その推定溶着面温度でシールされたプラスチックフィルムのシール強度との関係を示す図である。ここで使用したプラスチックフィルムは、Ony(二軸延伸ナイロン)と、LLDPE(直鎖状低密度ポリエチレン)を貼り合せ加工したものであり、LLDPEがシーラントとして機能するものである。このプラスチックフィルムについて、1回シールを行った。

【0031】

なお、テストシーラ8を用いたときの推定溶着面温度は以下のような手順で設定する。

すなわち、予め所定のシールバー設定温度およびシール時間で、そのプラスチックフィルムをヒートシール加工したときの溶着面温度を測定しておく。そして、同じシールバー設定温度およびシール時間で作成したサンプルについては、推定溶着面温度を先に測定した溶着面温度と同じ値とする。

【0032】

図3によれば、シール強度が、プラスチックフィルムの溶着面温度によって発現することが示されている。また、プラスチックフィルムの材料構成や、加熱方法の違いによらず、溶着面温度がシーラント融点付近、つまり、LLDPEの融点の範囲(103℃〜116℃)の付近で強度が発現することを示している。

その一方、溶着面温度が高すぎると、プラスチックフィルムにしわがよるなどして、品質が低下してしまうことが知られている。

これらのことから、溶着面温度を適切に制御することで、所望の品質を維持するシール強度が得られることがわかる。

【0033】

図4は、従来の溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

同図において、符号L1は、テストシーラ8でプラスチックフィルムをシールしたときのシール時間と溶着面温度実測値との関係を示す。同図においては、使用したプラスチックフィルムがNY(ナイロン)/VMPET(アルミ蒸着ポリエチレンテレフタレート)/LLDPE(直鎖状低密度ポリエチレン)であり、シールバー82a、82bの温度が180度の場合を示している。なお、溶着面温度は、極細熱電対(線径25μm)により計測した。

【0034】

また、符号L2は、以下の式(1)に示す従来の溶着面温度特性モデルに基づく溶着面温度の推定値を示している。式(1)において、Tmは溶着面温度、tはシール時間、TSUは、シールバー82aにおいて測定したシール近傍温度、TSLは、シールバー82bにおいて測定したシール近傍温度、a,b及びcは調整パラメータを示す。

【0035】

【数4】

【0036】

L1が示すように、プラスチックフィルムの融点付近では、溶着面温度の上昇が停滞している。これは、シールバー82a、82bからヒートシール材料に与えられる熱量の一部が、融解熱として消費されているためである。この融点付近では、溶着面温度の実測値(L1)と、式(1)により算出した溶着面温度の推定値(L2)との誤差が大きい。材料構成の融解熱が大きいほど、この誤差は大きくなる。

【0037】

そこで、本実施形態では、式(1)に示す従来の溶着面温度特性モデルに代えて、以下の式(2)及び式(3)に示すように、融解熱を考慮した溶着面温度特性モデルを使用する。式(2)及び式(3)において、yは溶着面温度、y’は溶着面温度の微分(変化の速度)、tはシール時間、Mはプラスチックフィルムの融解熱、k,a,c,b,hは調整パラメータである。なお、kは熱特性であり、プラスチックフィルムの電熱性、接触熱抵抗などにより決まる。また、aは、シールバー82a、82bの温度、cは、融解熱Mの補正係数である。hは、最頻値であり、融解発生の確率分布が最も高い溶着面温度である。

【0038】

【数5】

【0039】

溶着面温度yは、シールバーの温度aを極限として上昇する。式(2)は、その溶着面温度yの上昇の途中であるシール時間tにおいて、シールバーの温度aと溶着面温度y(t)との差分である熱量が、溶着面温度の上昇y’(t)と、プラスチックフィルムの融解熱M(y(t))とで、cで示される比率によって分けあって消費されることを示している。

また、式(3)は、溶着面温度yに対する融解熱Mの確率密度関数M(y)を示しており、ロジスティック分布で示される確率分布によりプラスチックフィルムの融解が発生していることを前提としている。これは、特許文献1や従来の溶着面温度特性モデルのように、ある融解点においてプラスチックフィルムが全て融解することを前提としたモデルと異なる点である。

【0040】

なお、プラスチックフィルムの種類によっては、融解熱Mの確率密度関数M(y)として、ロジスティック分布を前提とした式(3)に代えて、グンベル分布を前提とした以下の式(4)で示す確率密度関数を使用したほうが、実測値への当てはまりがよい場合がある。

【0041】

【数6】

【0042】

図5は、本実施形態で用いる溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

同図において、符号L1は、図4と同様に、テストシーラ8でプラスチックフィルムをシールしたときのシール時間と溶着面温度実測値との関係を示し、符号L3は、式(2)及び式(4)に基づく溶着面温度の推定値を示す。同図に示すように、式(1)で示される従来の溶着面温度特性モデルを用いた場合と比較して、式(2)及び式(4)で示される本実施形態の溶着面温度特性モデルを用いて算出した溶着面温度の推測値は、融点付近において溶着面温度の実測値への当てはまりが改善している。

【0043】

図6は、本実施形態の溶着面温度特性モデルから得られた融解熱の確率密度関数、すなわち、融点分布(融解発生の確率分布)の確率密度関数を示す図である。同図は、ある素材のプラスチックフィルムQ1、Q2について、シールバー設定温度を変えてヒートシール加工を行った時の溶着面温度の実測値に基づいて得られた、式(4)の確率密度関数を示している。Q1はシールバー設定温度180℃、溶着面温度測定点4としてヒートシール加工を行った場合であり、Q2はシールバー設定温度230℃、溶着面温度測定点4としてヒートシール加工を行った場合である。

【0044】

同図に示すように、プラスチックフィルムQ1、Q2の融点分布の確率密度は類似した形状となっている。つまり、融点分布はプラスチックフィルム固有の特性であり、加熱方法には影響されないことがわかる。確率密度は、最頻値hでピークが出現している。

【0045】

図7は、図6に示すプラスチックフィルムQ1の融点分布の確率密度関数から算出した累積分布関数を示す図である。同図に示すように、融点分布の累積分布関数は、プラスチックフィルムの溶着面温度と、その溶着面温度におけるプラスチックフィルムの融解率との関係を示している。そのため、予め融解率とシール強度との関係が得られていれば、累積分布関数から、指定されたシール強度が得られる融解率に対応した溶着面温度を得ることができる。

テスト担当者は、所望の融解率に対応した溶着面温度の近傍をシール条件としてサンプルを作成すればよい。これにより、従来よりも作成するサンプル数を少なくすることができる。

【0046】

プラスチックフィルムの材料や厚みなどの素材が異なっている場合であっても、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されるという溶着面温度特性は同じである。また、上述したように、ヒートシール加工時の加熱方法が異なっている場合でも、融点分布はプラスチックフィルム固有の特性を示す。つまり、式(2)及び式(3)、あるいは、式(2)及び式(4)を用いた溶着面温度特性モデルは、調整パラメータを適切に設定することで、様々な素材のプラスチックフィルムに応用することができ、溶着面温度を測定する際の加熱方法も任意とすることができる。

【0047】

続いて、上記の溶着面温度特性モデルを利用したシール条件算出装置1の動作について説明する。

【0048】

図8は、シール条件算出装置1の処理フローを示す図である。

まず、テスト担当者は、テスト対象のプラスチックフィルムを、テストシーラ8によりヒートシール加工し、シール時間に対する溶着面温度の変化を測定する。例えば、シール時間が2〜3秒であれば、1ミリ秒周期で溶着面温度を測定する。テスト担当者は、シール時間と、そのシール時間において測定された溶着面温度との組からなる測定データを、シール条件算出装置1の入力部12により入力する(ステップS10)。記憶部13は、入力部12により入力された測定データを記憶する。

【0049】

処理部14のモデル算出部141は、記憶部13から測定データを読み出すと、読み出した測定データが示すシール時間と溶着面温度との組を用いて、最小二乗法により式(2)及び式(3)(または、式(2)及び式(4))の調整パラメータk、a、c、b、hを算出する(ステップS20)。具体的には、モデル算出部141は、測定データで示される実測値(シール時間t及び溶着面温度y)と、測定データで示される実測値を式(2)及び式(3)(または、式(2)及び式(4))に当てはめたときの値の残差平方和関数を最小化することにより、調整パラメータk、a、c、b、hを算出する。最小二乗法による調整パラメータの算出は、既存の統計解析ソフトウェアなどを用いることもできる。モデル算出部141は、算出した調整パラメータb及びhを用いた式(3)(または式(4))である融解熱の確率分布関数を、融解率算出部142に出力する。

【0050】

融解率算出部142は、モデル算出部141から入力された融解熱の確率分布関数から、溶着面温度に対する累積分布関数を算出する。この算出された累積分布関数は、溶着面温度に対するプラスチックフィルムの融解率を表す。融解率算出部142は、算出された融解率の累積分布関数を記憶部13に書き込む(ステップS30)。

【0051】

テスト担当者が、所望のシール強度が得られる融解率を入力部12により入力すると、溶着面温度算出部143は、記憶部13に記憶されている融解率の累積分布関数を読み出し、入力された融解率を代入して溶着面温度を算出する。溶着面温度算出部143は、算出した溶着面温度を出力部15により出力する(ステップS40)。

例えば、図7に示す累積分布関数が得られた場合、溶着面温度算出部143は、入力された融解率が0.5であれば溶着面温度87.3度を、入力された融解率が0.75であれば溶着面温度97.7度を、入力された融解率が0.9であれば溶着面温度105.3度を出力部15により出力する。

【0052】

なお、記憶部13に、予めシール強度と融解率の関係を記憶させておいてもよい。この場合、テスト担当者は所望のシール強度を入力部12により入力する。融解率算出部142は、記憶部13を参照して、入力されたシール強度に対応した融解率を決定し、ステップS40と同様の処理により、決定した融解率に対応した溶着面温度を算出して出力部15により出力する。

【0053】

上述した実施形態のシール条件算出装置1によれば、ヒートシール材料の溶着面温度を測定した結果から従来よりも精度の高い溶着面温度特性モデルを用いてシール材料の溶着面温度と融解率の関係を算出することができるため、目標のシール強度となる融解率に対応した溶着面温度を精度よく得ることが可能となる。従って、テスト担当者は、シール材料の溶着面温度が、本実施形態により得られた溶着面温度の近傍となるようなシール条件に絞ってサンプルを作成すればよい。従来は、シール材料のシール条件を決定するためには、細かく温度条件を変更しながらサンプルを作成してシール強度測定を実施していたが、本実施形態のシール条件算出装置1を用いることにより、テストを行うサンプル数を減らすことができる。これにより、本生産に使用するシール条件を決定するためのテストにかかる各種コストが大幅に減少する。

また、所望の融解率が複数ある場合、それぞれの融解率のサンプルを作成することも容易になる。それらのサンプルをテストすることよって、シーラント(溶着する層)の種類により異なるシール強度特性を、融解率の違いにより比較することが可能となる。

【0054】

なお、上述のシール条件算出装置1は、内部にコンピュータシステムを有している。そして、シール条件算出装置1の処理部14の動作の過程は、プログラムの形式でコンピュータ読み取り可能な記録媒体に記憶されており、このプログラムをコンピュータシステムが読み出して実行することによって、上記処理が行われる。ここでいうコンピュータシステムとは、CPU及び各種メモリやOS、周辺機器等のハードウェアを含むものである。

【0055】

また、「コンピュータシステム」は、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

また、「コンピュータ読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことをいう。さらに「コンピュータ読み取り可能な記録媒体」とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように、短時間の間、動的にプログラムを保持するもの、その場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。また上記プログラムは、前述した機能の一部を実現するためのものであっても良く、さらに前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるものであっても良い。

【符号の説明】

【0056】

1 シール条件算出装置

11 制御部

12 入力部

13 記憶部

14 処理部

141 モデル算出部

142 融解率算出部

143 溶着面温度算出部

15 出力部

2a、2b 本体フィルム

4 溶着面温度測定点

8 テストシーラ

81a、81b ヒータ制御用熱電対

82a、82b シールバー

83a、83b ヒータブロック

【技術分野】

【0001】

本発明は、プラスチックフィルムのシール条件算出装置、及びシール条件算出方法に関する。

【背景技術】

【0002】

レトルト食品や液体洗剤などの様々な商品が、製袋加工されたプラスチックフィルムにより包装されている。このようなプラスチックフィルムの包装には、液もれ等が発生しないようなシール品質の維持が求められるが、シール品質の維持にはシール強度の確保が必須である。プラスチックフィルムの製袋加工の工程には、プラスチックフィルムを加熱して溶融接着を行うヒートシール加工の工程が含まれており、シール強度は、このヒートシール加工時のシール条件に影響される。

【0003】

そこで、実際に商品等の包装に使用する本生産用のプラスチックフィルムを製袋加工する前に、所定のシール強度を満たすシール条件を予め決定しておく必要がある。シール条件を決定するためには、製袋加工時のシール条件を再現可能なテストシーラによってシール条件を変えながらサンプルを作成し、作成されたこれらサンプルのシール強度をテストする。テストの結果、所定のシール強度を満たすと判断されたサンプルが作成されたときのシール条件から、本生産におけるヒートシール加工時のシール条件が決定される。

一方、特許文献1には、ヒートシール加工において最適な溶着面温度を決定する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3318866号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

所定のシール強度を満たすシール条件は、材料や厚みなどプラスチックフィルムの素材によって異なる。そのため、素材が異なるプラスチックフィルムを本生産に使用することが決まる度に、その素材のプラスチックフィルムを用いて様々なシール条件のサンプルを作成し、実際の使用に十分なシール強度を出せるかどうかのテストを行わなければならない。このテストの項目としては、いったんシールしたプラスチックフィルムのシール箇所を剥離してそのときの剥離強度を測定する剥離試験、プラスチックフィルムを袋状にして内容物を詰めて封をしたものを所定の高さから落として袋の各部分が破壊しないかどうかを調べる落下試験、プラスチックフィルムを袋状にして内容物を詰めて封をしたものに所定の方向から所定の圧力をかけて袋が破れないかどうかを調べる耐圧試験などがある。

従来は、試行錯誤によってシール条件を決めてサンプルを作成し、テストしていた。ところが、シール強度をテストするためには、同じシール条件で作成されたサンプルだけでも数百枚など多量に作成する必要がある。そのため、テストすべきシール条件が増えると、サンプルの作成及びテストにかかる人的コストや時間的コスト、金銭的コストなどの各種コストが増大してしまう。

【0006】

そこで、テスト対象のプラスチックフィルムについて最適なシール条件を予め予測し、サンプルを作成すべきシール条件を予測したシール条件の近傍のみとすることによって、テスト対象のサンプルを従来よりも少なくしたい、という要望があった。

最も重要なシール条件の1つは、プラスチックフィルムの溶着面温度であり、特許文献1の技術では溶着面温度を決定することができる。しかし、さらに精度よく溶着面温度を算出することによりシール条件を絞り込み、サンプルの作成数をできるだけ少なくすることが望まれている。

【0007】

本発明は、このような事情を考慮してなされたもので、その目的は、プラスチックフィルムのヒートシール加工における最適な溶着面温度を精度よく算出することができるシール条件算出装置、及びシール条件算出方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、請求項1に記載の発明は、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出部と、前記モデル算出部により算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出部と、を備えることを特徴とするシール条件算出装置である。

【0009】

また、請求項2に記載の発明は、請求項1に記載のシール条件算出装置であって、前記融解率算出部により算出された前記ヒートシール材料の溶着面温度に対する融解率に基づいて、指定された融解率に対する前記溶着面温度を特定して出力する溶着面温度算出部をさらに備える、ことを特徴とする。

【0010】

また、請求項3に記載の発明は、請求項1または請求項2に記載のシール条件算出装置であって、前記ヒートシール材料の溶着面温度に対する融解率は、ロジスティック分布、あるいは、グンベル分布である、ことを特徴とする。

【0011】

また、請求項4に記載の発明は、請求項3に記載のシール条件算出装置であって、前記溶着面温度特性モデルは、yを溶着面温度、tをシール時間、Mを前記ヒートシール材料の融解熱、kを前記ヒートシール材料の熱特性、cを融解熱Mの補正係数、aを前記ヒートシール材料をヒートシール加工する際のシールバー温度としたとき、

【0012】

【数1】

【0013】

で表され、前記ヒートシール材料の溶着面温度に対する融解発生の確率分布M(y)は、hを融解発生の確率分布が最も高い溶着面温度、bを調整パラメータとしたとき、

【0014】

【数2】

【0015】

または

【0016】

【数3】

【0017】

で表される、ことを特徴とする。

【0018】

また、請求項5に記載の発明は、シール条件算出装置が実行するシール条件算出方法であって、モデル算出部が、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出過程と、融解率算出部が、前記モデル算出過程において算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出過程と、を有することを特徴とするシール条件算出方法である。

【発明の効果】

【0019】

請求項1及び請求項5の発明によれば、プラスチックフィルムのヒートシール加工時に測定された溶着面温度の変化に基づいて、当該プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。よって、融解率とシール強度との関係が得られていれば、所望のシール強度を得るために最適な当該プラスチックフィルムの溶着面温度を精度よく算出することが可能となる。従って、本生産におけるプラスチックフィルムのシール条件を決定するためにテストすべきサンプルを本発明により得られた溶着面温度の近傍となるようなシール条件に絞ることにより、テストにかかる各種コストが大幅に減少する。

請求項2の発明によれば、テスト担当者が指定した融解率でプラスチックフィルムをヒートシール加工するために最適な溶着面温度を得ることができる。よって、所望の融解率が複数ある場合、それぞれの融解率のサンプルを作成することも容易になる。これらのサンプルをテストすることよって、シーラント(溶着する層)の種類により異なるシール強度特性を、融解率の違いにより比較することが可能となる。

請求項3の発明によれば、ヒートシール材料の融解が、ロジスティック分布、あるいは、グンベル分布のいずれの確率分布で発生する場合でも、プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。

請求項4の発明によれば、プラスチックフィルムの素材や、溶着面温度測定時のシール条件が異なっていても、同一の溶着面温度特性モデルを用いて当該プラスチックフィルムの融解率と溶着面温度との関係を精度よく得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態によるシール条件算出装置の構成を示す機能ブロック図である。

【図2】テストシーラによるプラスチックフィルムのシール方法を示す図である。

【図3】ある材料構成のプラスチックフィルムをヒートシール加工したときの推定溶着面温度とシール強度との関係を示す図である。

【図4】従来の溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

【図5】本実施形態で用いる溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

【図6】本実施形態の溶着面温度特性モデルから得られた融点分布の確率密度関数を示す図である。

【図7】図6に示す確率密度関数の累積分布関数を示す図である。

【図8】本実施形態のシール条件算出装置の処理フローを示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら本発明の実施形態を詳細に説明する。

プラスチックフィルムなどのヒートシール材料を用いた包装には、シール品質の維持のため、シール強度の確保が求められる。シール強度は、ヒートシール材料をヒートシール加工する際のシール条件に影響される。本実施形態のシール条件算出装置は、シール強度を確保するためのシール条件として、ヒートシール材料の最適な溶着面温度を算出する。

【0022】

図1は、本発明の一実施形態によるシール条件算出装置1の構成を示す機能ブロック図であり、本実施形態と関係する機能ブロックのみを抽出して示してある。シール条件算出装置1は、例えば、パーソナルコンピュータなどのコンピュータ装置で実現することができ、制御部11、入力部12、記憶部13、処理部14、及び出力部15を備えて構成される。

【0023】

制御部11は、CPU(central processing unit)及び各種メモリから構成され、各部の制御や、データの一時的な格納や、データの転送等を行う。入力部12は、キーボード、タッチパネル、ボタンやキーなどによりユーザが入力した情報を受ける。あるいは、入力部12は、ネットワークを介して接続される他のコンピュータ装置から情報を受信したり、コンピュータ読み取り可能な記録媒体から情報を読み出したりするものでもよい。記憶部13は、各種データを記憶する。

【0024】

出力部15は、CRT(cathode ray tube)やLCD(liquid crystal display)などのディスプレイに画像や情報を表示したり、プリンタなどにより情報を印刷したりすることによって情報を出力する。あるいは、出力部15は、情報記録媒体へ情報を書き込んだり、ネットワークを介して接続されるコンピュータ装置へ情報を出力したりするものでもよい。

【0025】

処理部14は、モデル算出部141、融解率算出部142、及び溶着面温度算出部143を備える。

モデル算出部141は、入力部12により入力された実測データが示すヒートシール加工時のヒートシール材料の溶着面温度の変化に基づいて、溶着面温度特性モデルを算出する。溶着面温度特性モデルは、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されることを示すモデルである。つまり、溶着面温度特性モデルが算出されると、溶着面温度に対するヒートシール材料の融解熱の確率分布が特定される。ある溶着面温度においてヒートシール材料の融解熱として消費される熱量は、その溶着面温度におけるヒートシール材料の融解発生の確率分布(融点分布)に比例している。そのため、ヒートシール材料の融解熱の確率分布を、融解発生の確率分布として用いることができる。

【0026】

融解率算出部142は、モデル算出部141が算出した溶着面温度特性モデルから得られる溶着面温度に対するヒートシール材料の融解発生の確率分布に基づいて、溶着面温度に対する融解率を算出する。融解率は、融解発生の確率分布の累積によって表される。

溶着面温度算出部143は、融解率算出部142により算出された溶着面温度に対する融解率を用いて、所定のシール強度を確保するために必要な融解率に対応した溶着面温度を特定し、特定した溶着面温度を出力部15に出力させる。

【0027】

続いて、シール条件算出装置1が用いる溶着面温度特性モデルについて説明する。以下では、ヒートシール材料としてプラスチックフィルムを用いたときの例を説明する。

【0028】

図2は、テストシーラによるプラスチックフィルムのシール方法を示す図である。

テストシーラ8は、ヒータ制御用熱電対81a、81bそれぞれによりシールバー82a、82bの温度を測定し、その温度が予め設定した温度となるようにヒータブロック83a、83bを制御する。テストシーラ8は、設定温度にまで加熱された金属あるいはラバーのシールバー82a、82bによりプラスチックフィルムを挟んで加熱し、溶融接着する。

【0029】

プラスチックフィルムを製袋加工する際、原反であるプラスチックフィルム(以下、「フィルム本体」と記載する。)2枚を、シーラント(溶着する層)が形成されているほうの面を対向させた状態とする。この2枚のフィルム本体の間が溶着面温度を測定する溶着面となる。つまり図2において、シール部分は2枚の本体フィルム2aと本体フィルム2bの間であり、本体フィルム2aと本体フィルム2bの間の溶着面に挿入した熱電対で溶着面温度測定点4の温度を測定する。

なお、熱電対により溶着面温度測定点4の溶着面温度を測定する作業は、時間と手間がかかる作業であり、また熱電対を消費するためコストもかかる。したがって、シール条件が安定していて大きな温度変動は起こり得ない状態であると判断できたら、都度溶着面温度を測定するのではなく、推定溶着面温度として設定した値を用いてもよい。

【0030】

図3は、図2に示すテストシーラ8によりプラスチックフィルムをヒートシール加工したときの推定溶着面温度と、その推定溶着面温度でシールされたプラスチックフィルムのシール強度との関係を示す図である。ここで使用したプラスチックフィルムは、Ony(二軸延伸ナイロン)と、LLDPE(直鎖状低密度ポリエチレン)を貼り合せ加工したものであり、LLDPEがシーラントとして機能するものである。このプラスチックフィルムについて、1回シールを行った。

【0031】

なお、テストシーラ8を用いたときの推定溶着面温度は以下のような手順で設定する。

すなわち、予め所定のシールバー設定温度およびシール時間で、そのプラスチックフィルムをヒートシール加工したときの溶着面温度を測定しておく。そして、同じシールバー設定温度およびシール時間で作成したサンプルについては、推定溶着面温度を先に測定した溶着面温度と同じ値とする。

【0032】

図3によれば、シール強度が、プラスチックフィルムの溶着面温度によって発現することが示されている。また、プラスチックフィルムの材料構成や、加熱方法の違いによらず、溶着面温度がシーラント融点付近、つまり、LLDPEの融点の範囲(103℃〜116℃)の付近で強度が発現することを示している。

その一方、溶着面温度が高すぎると、プラスチックフィルムにしわがよるなどして、品質が低下してしまうことが知られている。

これらのことから、溶着面温度を適切に制御することで、所望の品質を維持するシール強度が得られることがわかる。

【0033】

図4は、従来の溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

同図において、符号L1は、テストシーラ8でプラスチックフィルムをシールしたときのシール時間と溶着面温度実測値との関係を示す。同図においては、使用したプラスチックフィルムがNY(ナイロン)/VMPET(アルミ蒸着ポリエチレンテレフタレート)/LLDPE(直鎖状低密度ポリエチレン)であり、シールバー82a、82bの温度が180度の場合を示している。なお、溶着面温度は、極細熱電対(線径25μm)により計測した。

【0034】

また、符号L2は、以下の式(1)に示す従来の溶着面温度特性モデルに基づく溶着面温度の推定値を示している。式(1)において、Tmは溶着面温度、tはシール時間、TSUは、シールバー82aにおいて測定したシール近傍温度、TSLは、シールバー82bにおいて測定したシール近傍温度、a,b及びcは調整パラメータを示す。

【0035】

【数4】

【0036】

L1が示すように、プラスチックフィルムの融点付近では、溶着面温度の上昇が停滞している。これは、シールバー82a、82bからヒートシール材料に与えられる熱量の一部が、融解熱として消費されているためである。この融点付近では、溶着面温度の実測値(L1)と、式(1)により算出した溶着面温度の推定値(L2)との誤差が大きい。材料構成の融解熱が大きいほど、この誤差は大きくなる。

【0037】

そこで、本実施形態では、式(1)に示す従来の溶着面温度特性モデルに代えて、以下の式(2)及び式(3)に示すように、融解熱を考慮した溶着面温度特性モデルを使用する。式(2)及び式(3)において、yは溶着面温度、y’は溶着面温度の微分(変化の速度)、tはシール時間、Mはプラスチックフィルムの融解熱、k,a,c,b,hは調整パラメータである。なお、kは熱特性であり、プラスチックフィルムの電熱性、接触熱抵抗などにより決まる。また、aは、シールバー82a、82bの温度、cは、融解熱Mの補正係数である。hは、最頻値であり、融解発生の確率分布が最も高い溶着面温度である。

【0038】

【数5】

【0039】

溶着面温度yは、シールバーの温度aを極限として上昇する。式(2)は、その溶着面温度yの上昇の途中であるシール時間tにおいて、シールバーの温度aと溶着面温度y(t)との差分である熱量が、溶着面温度の上昇y’(t)と、プラスチックフィルムの融解熱M(y(t))とで、cで示される比率によって分けあって消費されることを示している。

また、式(3)は、溶着面温度yに対する融解熱Mの確率密度関数M(y)を示しており、ロジスティック分布で示される確率分布によりプラスチックフィルムの融解が発生していることを前提としている。これは、特許文献1や従来の溶着面温度特性モデルのように、ある融解点においてプラスチックフィルムが全て融解することを前提としたモデルと異なる点である。

【0040】

なお、プラスチックフィルムの種類によっては、融解熱Mの確率密度関数M(y)として、ロジスティック分布を前提とした式(3)に代えて、グンベル分布を前提とした以下の式(4)で示す確率密度関数を使用したほうが、実測値への当てはまりがよい場合がある。

【0041】

【数6】

【0042】

図5は、本実施形態で用いる溶着面温度特性モデルと溶着面温度の実測値とのフィッティングを示す図である。

同図において、符号L1は、図4と同様に、テストシーラ8でプラスチックフィルムをシールしたときのシール時間と溶着面温度実測値との関係を示し、符号L3は、式(2)及び式(4)に基づく溶着面温度の推定値を示す。同図に示すように、式(1)で示される従来の溶着面温度特性モデルを用いた場合と比較して、式(2)及び式(4)で示される本実施形態の溶着面温度特性モデルを用いて算出した溶着面温度の推測値は、融点付近において溶着面温度の実測値への当てはまりが改善している。

【0043】

図6は、本実施形態の溶着面温度特性モデルから得られた融解熱の確率密度関数、すなわち、融点分布(融解発生の確率分布)の確率密度関数を示す図である。同図は、ある素材のプラスチックフィルムQ1、Q2について、シールバー設定温度を変えてヒートシール加工を行った時の溶着面温度の実測値に基づいて得られた、式(4)の確率密度関数を示している。Q1はシールバー設定温度180℃、溶着面温度測定点4としてヒートシール加工を行った場合であり、Q2はシールバー設定温度230℃、溶着面温度測定点4としてヒートシール加工を行った場合である。

【0044】

同図に示すように、プラスチックフィルムQ1、Q2の融点分布の確率密度は類似した形状となっている。つまり、融点分布はプラスチックフィルム固有の特性であり、加熱方法には影響されないことがわかる。確率密度は、最頻値hでピークが出現している。

【0045】

図7は、図6に示すプラスチックフィルムQ1の融点分布の確率密度関数から算出した累積分布関数を示す図である。同図に示すように、融点分布の累積分布関数は、プラスチックフィルムの溶着面温度と、その溶着面温度におけるプラスチックフィルムの融解率との関係を示している。そのため、予め融解率とシール強度との関係が得られていれば、累積分布関数から、指定されたシール強度が得られる融解率に対応した溶着面温度を得ることができる。

テスト担当者は、所望の融解率に対応した溶着面温度の近傍をシール条件としてサンプルを作成すればよい。これにより、従来よりも作成するサンプル数を少なくすることができる。

【0046】

プラスチックフィルムの材料や厚みなどの素材が異なっている場合であっても、ヒートシール材料に与えられる熱量が、ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表されるヒートシール材料の融解熱とに消費されるという溶着面温度特性は同じである。また、上述したように、ヒートシール加工時の加熱方法が異なっている場合でも、融点分布はプラスチックフィルム固有の特性を示す。つまり、式(2)及び式(3)、あるいは、式(2)及び式(4)を用いた溶着面温度特性モデルは、調整パラメータを適切に設定することで、様々な素材のプラスチックフィルムに応用することができ、溶着面温度を測定する際の加熱方法も任意とすることができる。

【0047】

続いて、上記の溶着面温度特性モデルを利用したシール条件算出装置1の動作について説明する。

【0048】

図8は、シール条件算出装置1の処理フローを示す図である。

まず、テスト担当者は、テスト対象のプラスチックフィルムを、テストシーラ8によりヒートシール加工し、シール時間に対する溶着面温度の変化を測定する。例えば、シール時間が2〜3秒であれば、1ミリ秒周期で溶着面温度を測定する。テスト担当者は、シール時間と、そのシール時間において測定された溶着面温度との組からなる測定データを、シール条件算出装置1の入力部12により入力する(ステップS10)。記憶部13は、入力部12により入力された測定データを記憶する。

【0049】

処理部14のモデル算出部141は、記憶部13から測定データを読み出すと、読み出した測定データが示すシール時間と溶着面温度との組を用いて、最小二乗法により式(2)及び式(3)(または、式(2)及び式(4))の調整パラメータk、a、c、b、hを算出する(ステップS20)。具体的には、モデル算出部141は、測定データで示される実測値(シール時間t及び溶着面温度y)と、測定データで示される実測値を式(2)及び式(3)(または、式(2)及び式(4))に当てはめたときの値の残差平方和関数を最小化することにより、調整パラメータk、a、c、b、hを算出する。最小二乗法による調整パラメータの算出は、既存の統計解析ソフトウェアなどを用いることもできる。モデル算出部141は、算出した調整パラメータb及びhを用いた式(3)(または式(4))である融解熱の確率分布関数を、融解率算出部142に出力する。

【0050】

融解率算出部142は、モデル算出部141から入力された融解熱の確率分布関数から、溶着面温度に対する累積分布関数を算出する。この算出された累積分布関数は、溶着面温度に対するプラスチックフィルムの融解率を表す。融解率算出部142は、算出された融解率の累積分布関数を記憶部13に書き込む(ステップS30)。

【0051】

テスト担当者が、所望のシール強度が得られる融解率を入力部12により入力すると、溶着面温度算出部143は、記憶部13に記憶されている融解率の累積分布関数を読み出し、入力された融解率を代入して溶着面温度を算出する。溶着面温度算出部143は、算出した溶着面温度を出力部15により出力する(ステップS40)。

例えば、図7に示す累積分布関数が得られた場合、溶着面温度算出部143は、入力された融解率が0.5であれば溶着面温度87.3度を、入力された融解率が0.75であれば溶着面温度97.7度を、入力された融解率が0.9であれば溶着面温度105.3度を出力部15により出力する。

【0052】

なお、記憶部13に、予めシール強度と融解率の関係を記憶させておいてもよい。この場合、テスト担当者は所望のシール強度を入力部12により入力する。融解率算出部142は、記憶部13を参照して、入力されたシール強度に対応した融解率を決定し、ステップS40と同様の処理により、決定した融解率に対応した溶着面温度を算出して出力部15により出力する。

【0053】

上述した実施形態のシール条件算出装置1によれば、ヒートシール材料の溶着面温度を測定した結果から従来よりも精度の高い溶着面温度特性モデルを用いてシール材料の溶着面温度と融解率の関係を算出することができるため、目標のシール強度となる融解率に対応した溶着面温度を精度よく得ることが可能となる。従って、テスト担当者は、シール材料の溶着面温度が、本実施形態により得られた溶着面温度の近傍となるようなシール条件に絞ってサンプルを作成すればよい。従来は、シール材料のシール条件を決定するためには、細かく温度条件を変更しながらサンプルを作成してシール強度測定を実施していたが、本実施形態のシール条件算出装置1を用いることにより、テストを行うサンプル数を減らすことができる。これにより、本生産に使用するシール条件を決定するためのテストにかかる各種コストが大幅に減少する。

また、所望の融解率が複数ある場合、それぞれの融解率のサンプルを作成することも容易になる。それらのサンプルをテストすることよって、シーラント(溶着する層)の種類により異なるシール強度特性を、融解率の違いにより比較することが可能となる。

【0054】

なお、上述のシール条件算出装置1は、内部にコンピュータシステムを有している。そして、シール条件算出装置1の処理部14の動作の過程は、プログラムの形式でコンピュータ読み取り可能な記録媒体に記憶されており、このプログラムをコンピュータシステムが読み出して実行することによって、上記処理が行われる。ここでいうコンピュータシステムとは、CPU及び各種メモリやOS、周辺機器等のハードウェアを含むものである。

【0055】

また、「コンピュータシステム」は、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

また、「コンピュータ読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことをいう。さらに「コンピュータ読み取り可能な記録媒体」とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように、短時間の間、動的にプログラムを保持するもの、その場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。また上記プログラムは、前述した機能の一部を実現するためのものであっても良く、さらに前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるものであっても良い。

【符号の説明】

【0056】

1 シール条件算出装置

11 制御部

12 入力部

13 記憶部

14 処理部

141 モデル算出部

142 融解率算出部

143 溶着面温度算出部

15 出力部

2a、2b 本体フィルム

4 溶着面温度測定点

8 テストシーラ

81a、81b ヒータ制御用熱電対

82a、82b シールバー

83a、83b ヒータブロック

【特許請求の範囲】

【請求項1】

ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出部と、

前記モデル算出部により算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出部と、

を備えることを特徴とするシール条件算出装置。

【請求項2】

前記融解率算出部により算出された前記ヒートシール材料の溶着面温度に対する融解率に基づいて、指定された融解率に対する前記溶着面温度を特定して出力する溶着面温度算出部をさらに備える、

ことを特徴とする請求項1に記載のシール条件算出装置。

【請求項3】

前記ヒートシール材料の溶着面温度に対する融解率は、ロジスティック分布、あるいは、グンベル分布である、

ことを特徴とする請求項1または請求項2に記載のシール条件算出装置。

【請求項4】

前記溶着面温度特性モデルは、yを溶着面温度、tをシール時間、Mを前記ヒートシール材料の融解熱、kを前記ヒートシール材料の熱特性、cを融解熱の補正係数、aを前記ヒートシール材料をヒートシール加工する際のシールバー温度としたとき、

【数1】

で表され、

前記ヒートシール材料の溶着面温度に対する融解発生の確率分布M(y)は、hを融解発生の確率分布が最も高い溶着面温度、bを調整パラメータとしたとき、

【数2】

または

【数3】

で表される、

ことを特徴とする請求項3に記載のシール条件算出装置。

【請求項5】

シール条件算出装置が実行するシール条件算出方法であって、

モデル算出部が、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出過程と、

融解率算出部が、前記モデル算出過程において算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出過程と、

を有することを特徴とするシール条件算出方法。

【請求項1】

ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出部と、

前記モデル算出部により算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出部と、

を備えることを特徴とするシール条件算出装置。

【請求項2】

前記融解率算出部により算出された前記ヒートシール材料の溶着面温度に対する融解率に基づいて、指定された融解率に対する前記溶着面温度を特定して出力する溶着面温度算出部をさらに備える、

ことを特徴とする請求項1に記載のシール条件算出装置。

【請求項3】

前記ヒートシール材料の溶着面温度に対する融解率は、ロジスティック分布、あるいは、グンベル分布である、

ことを特徴とする請求項1または請求項2に記載のシール条件算出装置。

【請求項4】

前記溶着面温度特性モデルは、yを溶着面温度、tをシール時間、Mを前記ヒートシール材料の融解熱、kを前記ヒートシール材料の熱特性、cを融解熱の補正係数、aを前記ヒートシール材料をヒートシール加工する際のシールバー温度としたとき、

【数1】

で表され、

前記ヒートシール材料の溶着面温度に対する融解発生の確率分布M(y)は、hを融解発生の確率分布が最も高い溶着面温度、bを調整パラメータとしたとき、

【数2】

または

【数3】

で表される、

ことを特徴とする請求項3に記載のシール条件算出装置。

【請求項5】

シール条件算出装置が実行するシール条件算出方法であって、

モデル算出部が、ヒートシール材料のシール時間に対応した溶着面温度の実測値に基づいて、ヒートシール材料に与えられる熱量が、前記ヒートシール材料の溶着面温度の上昇と、溶着面温度に対する確率分布によって表される前記ヒートシール材料の融解熱とに消費されることを示す溶着面温度特性モデルを算出するモデル算出過程と、

融解率算出部が、前記モデル算出過程において算出された前記溶着面温度特性モデルから得られる前記ヒートシール材料の溶着面温度に対する融解発生の確率分布に基づいて、溶着面温度に対する前記ヒートシール材料の融解率を算出する融解率算出過程と、

を有することを特徴とするシール条件算出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−112371(P2013−112371A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260057(P2011−260057)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(599011687)学校法人 中央大学 (110)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(599011687)学校法人 中央大学 (110)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]