シール構造体の製造方法

【課題】縁部に沿ってスルーホール11bが所定のピッチで開設されたシート状部材11を、挟持手段211,221を介して金型2の内面間に挟持し、このシート状部材11の縁部と金型2の内面との間に画成されたキャビティ23に成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、成形用材料の射出圧やキャビティ23内での成形用材料の流れによってシート状部材11が撓んだり破損したりするのを防止して、品質の高いシール構造体を提供する。

【解決手段】シート状部材11を金型2内に挟持する挟持手段211,221が、各スルーホール11bを塞がないように凹んだ凹部211a,221aと、各スルーホール11b,11b間へ突出する突出部211b,221bを交互に有する。

【解決手段】シート状部材11を金型2内に挟持する挟持手段211,221が、各スルーホール11bを塞がないように凹んだ凹部211a,221aと、各スルーホール11b,11b間へ突出する突出部211b,221bを交互に有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状部材の縁部にガスケットを一体に有するシール構造体の製造方法であって、例えば燃料電池スタックの各燃料電池セル間に形成される流路をシールするためのガスケットを一体に有する燃料電池用シール構造体の製造に有用な方法に関するものである。

【背景技術】

【0002】

燃料電池は、電解質膜(イオン交換膜)の両面に一対の電極層を設けたMEA(膜−電極複合体)の厚さ方向両側にGDL(ガス拡散層)を配置した発電体、あるいは電解質膜の両面に、多孔質のガス拡散電極層を配置したMEAからなる発電体を、セパレータで挟持して燃料電池セルとし、更にこの燃料電池セルを多数積層したスタック構造を有する。そして、酸化ガス(空気)が、各セパレータの一方の面に形成された酸化ガス流路から、一方のGDLを介して発電体のカソード側に供給され、燃料ガス(水素)が、各セパレータの他方の面に形成された燃料ガス流路から、他方のガス拡散層を介して発電体のアノード側に供給され、水の電気分解の逆反応である電気化学反応、すなわち水素と酸素から水を生成する反応によって、電力を発生するものである。このため、各燃料電池セルには、燃料ガスや酸化ガス、上述の電気化学反応により生成された水や、余剰空気等をシールするためのガスケットが設けられる。

【0003】

燃料電池用のガスケットは、断面積が非常に小さく、したがってラバーオンリーのガスケットではハンドリング性に問題があるため、シート状部材の縁部にガスケットを一体に有するシール構造体とすることが提案されている。

【0004】

図8は、従来の技術によるシール構造体を示す斜視図、図9は、図8のシール構造体を製造するための従来の技術を示す金型の断面図で、図8に示されるシール構造体100は、PI(ポリイミド)等、電気絶縁性を有する合成樹脂材料からなるシート状部材101の縁部に、ゴム材料又はゴム状弾性を有する合成樹脂材料からなるガスケット102を一体に成形したものである。

【0005】

このシール構造体100は、図9に示されるように、シート状部材101を、上型201と下型202からなる金型200内にセットし、上型201及び下型202に形成された挟持部201a,202a間でシート状部材101を挟持した状態で型締めする。そして、挟持部201a,202aから張り出したシート状部材101の縁部と上型201及び下型202の内面とで画成されたキャビティ203内に、上型201に開設された注入ゲート201bから成形用材料を充填して架橋硬化させることによって、図8のようなシール構造体100が得られるのである(例えば特許文献1参照)。

【特許文献1】特開2002−50368号公報

【0006】

ここで、シート状部材101にガスケット102を接着剤を用いずに一体する方法としては、自己接着型のゴム材料を用いることが考えられるが、自己接着型のゴム材料は種類が限られており、これに適応するシート状部材101の材質も限定され、その表面性状によっても接着強度がばらつき、長期間使用した場合の耐久強度が不明確であるといった問題が指摘される。

【0007】

したがって、接着剤や自己接着型の成形用材料を用いずに、シート状部材101にガスケット102を確実に一体化する方法としては、シート状部材101の縁部に沿ってスルーホール101aを所定のピッチで開設し、このスルーホール101aを通じて成形用材料を賦形させることにより、シート状部材101の厚さ方向両側でスルーホール101aを通じてガスケット102が結合された形状とすることが有効である。

【0008】

ところがこの場合、スルーホール101aによってシート状部材101の剛性が低下するので、成形用材料の射出圧やキャビティ203内での成形用材料の流れによって、図10に示されるようにシート状部材101が撓んだり破損したりするおそれがあり、本来の接着強度が得られない問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題とするところは、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、このシート状部材の縁部と金型の内面及び前記挟持手段との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、成形用材料の射出圧やキャビティ内での成形用材料の流れによってシート状部材が撓んだり破損したりするのを防止して、品質の高いシール構造体を提供することにある。

【課題を解決するための手段】

【0010】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係るシール構造体の製造方法は、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、前記挟持手段の外周側で前記シート状部材の縁部と金型の内面との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、前記挟持手段が、前記各スルーホールを塞がないように凹んだ凹部と、前記各スルーホール間へ突出する突出部を交互に有するものである。

【0011】

また、請求項2の発明に係るシール構造体の製造方法は、請求項1に記載の方法において、挟持手段が金型に一体に形成されたものとする。

【0012】

また、請求項3の発明に係るシール構造体の製造方法は、請求項1に記載の方法において、挟持手段が金型の内面とシート状部材との間に介在される挟持プレートからなるものとする。

【発明の効果】

【0013】

請求項1〜3の発明に係るシール構造体の製造方法によれば、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持したときに、このシート状部材の縁部が、挟持手段に形成されて各スルーホール間へ突出した突出部によって挟持され、キャビティに充填される成形用材料は、挟持手段に形成された凹部からスルーホールへ流れ込むので、成形用材料の射出圧やキャビティ内での成形用材料の流れによってシート状部材が撓んだり破損したりするのを有効に防止しつつ、シート状部材の縁部にガスケットを一体に有するシール構造体を成形することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係るシール構造体の製造方法の好ましい実施の形態について、図面を参照しながら説明する。図1は、本発明に係るシール構造体の製造方法により製造された燃料電池用シール構造体の一部を示す斜視図、図2は平面図、図3は断面図で、(A)は図2のA−A断面図、(B)は図2のB−B断面図である。

【0015】

すなわち、これら図1〜図3に示されるシール構造体1は、PI(ポリイミド)等、電気絶縁性を有する合成樹脂フィルムからなるシート状部材11の縁部に、エチレンプロピレンゴム(EPDM)、VMQ(シリコンゴム)、あるいはフッ素ゴム(FKM)等、ゴム材料又はゴム状弾性を有する合成樹脂材料からなるガスケット12を一体に成形したものである。

【0016】

詳しくは、シート状部材11の外周部11aには、その縁部に沿って所定のピッチPで円形の多数のスルーホール11bが開設されており、ガスケット12は、扁平なベース121と、そこからシート状部材11の外周部11aにおける厚さ方向両側の、各スルーホール11bと対応する位置へ延びると共にこのスルーホール11bを介して互いに連続することによってシート状部材11に結合された多数の舌状部122と、前記ベース121の厚さ方向両側に山形に突出形成されたシールリップ123,123とからなる。

【0017】

なお、スルーホール11bの形状は円形に限定されるものではなく、多角形、楕円形、星形など、種々のものが考えられる。

【0018】

上記構成のシール構造体1は、燃料電池セルにおける不図示のMEA(膜−電極複合体)の電極層の外周側に位置して、燃料電池セルにおける不図示のセパレータの外周部間に介在され、燃料ガス、酸化ガスあるいは冷却水などの漏れを防止するものである。

【0019】

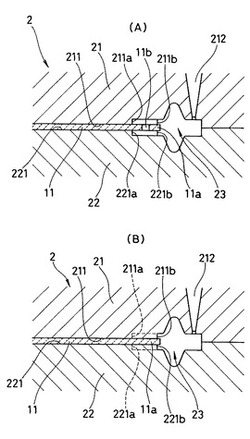

図4は、本発明に係るシール構造体の製造方法として図1〜図3に示されるシール構造体1を製造するための第一の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【0020】

すなわちこの図4において、参照符号2は上型21と下型22からなる金型である。互いに接離される上型21と下型22の分割面間には、図示の型締め状態においてシート状部材11を厚さ方向両側から挟持する挟持部211,221が形成されている。この挟持部211,221は、請求項1に記載された挟持手段に相当するもので、シート状部材11より一回り小さく、すなわち挟持部211,221間に挟持されたシート状部材11は、スルーホール11bが開設された外周部11aが挟持部211,221の外周側へ張り出すようになっている。

【0021】

上型21及び下型22における挟持部211,221の外周には、シート状部材11に開設された各スルーホール11bを塞がないように、ガスケット12の舌状部122と対応する形状をなして凹んだ凹部211a,221aと、前記各スルーホール11b,11bの間の位置へ向けて突出した突出部211b,221bが交互に形成されている。

【0022】

上述の構成によりシート状部材11にガスケット12を一体に成形するには、まずシート状部材11を金型2内に位置決めセットし、上型21及び下型22の挟持部211,221間に挟持した状態で型締めする。

【0023】

次に、この型締めによって金型2の挟持部211,221の外周側でシート状部材11の縁部と上型21及び下型22の内面との間に画成されたキャビティ23に、上型21に開設された注入ゲート212から成形用材料(液状ゴム)を充填して加硫する。このとき、挟持部211,221からキャビティ23内に張り出したシート状部材11の外周部11aは、スルーホール11bの開設によって剛性が小さいものとなっているが、この外周部11aは挟持部211,221から前記スルーホール11b,11bの間の位置へ向けて突出した突出部211b,221bによって挟持されているので、成形用材料の射出圧やキャビティ23内での成形用材料の流れによって前記シート状部材11の外周部11aが撓んだり破損したりすることはない。

【0024】

そして、キャビティ23に充填された成形用材料が架橋硬化することによって、図1〜図3に示されるように、シート状部材11にガスケット12が一体化されたシール構造体1が得られる。このとき、挟持部211,221の外周に形成された凹部211a,221aからスルーホール11bへ流れ込んだ成形用材料は、架橋硬化によってガスケット12の舌状部122となり、この舌状部122において、シート状部材11の外周部11aと一体に結合される。

【0025】

次に図5は、本発明に係るシール構造体の製造方法として図1〜図3に示されるシール構造体1を製造するための第二の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図、図6は、第二の形態において使用される挟持プレートの一部を示す平面図である。

【0026】

この第二の形態において上述した図4の第一の形態と異なるところは、金型2の上型21及び下型22に挟持部を形成する代わりに、前記上型21及び下型22の内面とシート状部材11との間にそれぞれ図6に示されるような挟持プレート24を介在するようにしたことにある。すなわち、挟持プレート24は請求項1に記載された挟持手段に相当するものであって、その他の部分は基本的に第一の形態と同様に構成することができる。

【0027】

挟持プレート24はシート状部材11より一回り小さく、したがって、シート状部材11は、スルーホール11bが開設された外周部11aが挟持プレート24,24の外周側へ張り出すようになっている。

【0028】

図6に示されるように、挟持プレート24の外周には、シート状部材11に開設された各スルーホール11bを塞がないように、ガスケット12の舌状部122と対応する形状をなして凹んだ凹部24aと、前記各スルーホール11b,11bの間の位置へ向けて突出した突出部24bが交互に形成されている。

【0029】

したがって、上述の構成によってシート状部材11にガスケット12を一体に成形するには、まずシート状部材11を金型2内に位置決めセットし、すなわちシート状部材11を厚さ方向両側から挟持プレート24,24を介して上型21と下型22の間に挟持した状態で型締めする。

【0030】

次に、この型締めによって挟持プレート24,24の外周側でシート状部材11の縁部と上型21及び下型22の内面との間に画成されたキャビティ23に、上型21に開設された注入ゲート212から成形用材料(液状ゴム)を充填して加硫する。このとき、挟持プレート24,24からキャビティ23内に張り出したシート状部材11の外周部11aは、スルーホール11bの開設によって剛性が小さいものとなっているが、この外周部11aは挟持プレート24,24から前記スルーホール11b,11bの間の位置へ向けて突出した突出部24b,24bによって挟持されているので、成形用材料の射出圧やキャビティ23内での成形用材料の流れによって前記シート状部材11の外周部11aが撓んだり破損したりすることはない。

【0031】

そして、キャビティ23に充填された成形用材料が架橋硬化することによって、図1〜図3に示されるように、シート状部材11にガスケット12が一体化されたシール構造体1が得られる。このとき、挟持プレート24,24の外周に形成された凹部24a,24aからスルーホール11bへ流れ込んだ成形用材料は、架橋硬化によってガスケット12の舌状部122となり、この舌状部122において、シート状部材11の外周部11aと一体に結合される。

【実施例】

【0032】

成形用材料として液状シリコーンゴム(NOK S994 Hs40)、シート状部材として端部にスルーホールを開設したPI(ポリイミド)フィルムを用意し、このシート状部材に前記液状シリコーンゴムによる成形体を一体に成形した試料を作製した。その際、スルーホールの径φ(図2参照)を0.3mm,0.5mm,0.7mm,0.8mmの4種類とし、スルーホールのピッチP(図2参照)を1.5mm,2mm,3mm,4mmとし、それぞれの組み合わせによる計16条件で試料を作製した。

【0033】

各試料について引張試験を実施し、スルーホールの径φとピッチPの違いによる結合強度への影響を確認した。その結果を表1に示す。なお、スルーホールの径φを0.3mmとした試料は、径が小さすぎて成形用材料が十分に充填されなかったため、作製不可能であった。

【表1】

【0034】

図7は、ピッチPに占める径φの長さの割合(φ/P)に対して結合強度(引張強度)をプロットした図である。この図から明らかなように、φ/Pが大きいほど強度が大きくなる傾向があることが確認された。また、スルーホールの径φによらずφ/Pに対して直線的な相関関係がみられることから、φ/Pが結合強度を決める最も重要なファクターであることがわかった。すなわち、液状シリコーンゴムはPIフィルムからなるシート状部材に対して自己接着性がないので、ゴムとシート状部材が互いに密着している部分の単位面積あたりの接合強度は無視できるほど小さく、単位面積においてスルーホールの占める面積が結合強度に影響する。これは、スルーホールに充填された部分のゴムの破断強度の影響が大きいからであると考えられる。

【0035】

したがって、スルーホールのピッチPを狭くし、かつスルーホールの径φを大きくすることによって、シート状部材とガスケットとの機械的結合強度を増大させることが可能であることがわかった。但し、スルーホールの径φは成形可能な0.5mm以上を目安とする。

【図面の簡単な説明】

【0036】

【図1】本発明に係るシール構造体の製造方法により製造された燃料電池用シール構造体の一部を示す斜視図である。

【図2】図1の燃料電池用シール構造体の一部を示す平面図である。

【図3】図1の燃料電池用シール構造体の一部を示す断面図で、(A)は図2のA−A断面図、(B)は図2のB−B断面図である。

【図4】本発明に係るシール構造体の製造方法の第一の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【図5】本発明に係るシール構造体の製造方法の第二の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【図6】第二の形態において使用される挟持プレートの一部を示す平面図である。

【図7】ピッチPに占める径φの長さの割合(φ/P)に対して結合強度(引張強度)をプロットした図である。

【図8】従来の技術によるシール構造体を示す斜視図である。

【図9】図8のシール構造体を製造するための従来の技術を示す金型の断面図である。

【図10】シート状部材が撓んだ状態でガスケットが成形されたシール構造体を示す断面図である。

【符号の説明】

【0037】

1 シール構造体

11 シート状部材

11a 外周部

11b スルーホール

12 ガスケット

122 舌状部

2 金型

21 上型

22 下型

211,221 挟持部(挟持手段)

211a,221a,24a 凹部

211b,221b,24b 突出部

23 キャビティ

24 挟持プレート(挟持手段)

【技術分野】

【0001】

本発明は、シート状部材の縁部にガスケットを一体に有するシール構造体の製造方法であって、例えば燃料電池スタックの各燃料電池セル間に形成される流路をシールするためのガスケットを一体に有する燃料電池用シール構造体の製造に有用な方法に関するものである。

【背景技術】

【0002】

燃料電池は、電解質膜(イオン交換膜)の両面に一対の電極層を設けたMEA(膜−電極複合体)の厚さ方向両側にGDL(ガス拡散層)を配置した発電体、あるいは電解質膜の両面に、多孔質のガス拡散電極層を配置したMEAからなる発電体を、セパレータで挟持して燃料電池セルとし、更にこの燃料電池セルを多数積層したスタック構造を有する。そして、酸化ガス(空気)が、各セパレータの一方の面に形成された酸化ガス流路から、一方のGDLを介して発電体のカソード側に供給され、燃料ガス(水素)が、各セパレータの他方の面に形成された燃料ガス流路から、他方のガス拡散層を介して発電体のアノード側に供給され、水の電気分解の逆反応である電気化学反応、すなわち水素と酸素から水を生成する反応によって、電力を発生するものである。このため、各燃料電池セルには、燃料ガスや酸化ガス、上述の電気化学反応により生成された水や、余剰空気等をシールするためのガスケットが設けられる。

【0003】

燃料電池用のガスケットは、断面積が非常に小さく、したがってラバーオンリーのガスケットではハンドリング性に問題があるため、シート状部材の縁部にガスケットを一体に有するシール構造体とすることが提案されている。

【0004】

図8は、従来の技術によるシール構造体を示す斜視図、図9は、図8のシール構造体を製造するための従来の技術を示す金型の断面図で、図8に示されるシール構造体100は、PI(ポリイミド)等、電気絶縁性を有する合成樹脂材料からなるシート状部材101の縁部に、ゴム材料又はゴム状弾性を有する合成樹脂材料からなるガスケット102を一体に成形したものである。

【0005】

このシール構造体100は、図9に示されるように、シート状部材101を、上型201と下型202からなる金型200内にセットし、上型201及び下型202に形成された挟持部201a,202a間でシート状部材101を挟持した状態で型締めする。そして、挟持部201a,202aから張り出したシート状部材101の縁部と上型201及び下型202の内面とで画成されたキャビティ203内に、上型201に開設された注入ゲート201bから成形用材料を充填して架橋硬化させることによって、図8のようなシール構造体100が得られるのである(例えば特許文献1参照)。

【特許文献1】特開2002−50368号公報

【0006】

ここで、シート状部材101にガスケット102を接着剤を用いずに一体する方法としては、自己接着型のゴム材料を用いることが考えられるが、自己接着型のゴム材料は種類が限られており、これに適応するシート状部材101の材質も限定され、その表面性状によっても接着強度がばらつき、長期間使用した場合の耐久強度が不明確であるといった問題が指摘される。

【0007】

したがって、接着剤や自己接着型の成形用材料を用いずに、シート状部材101にガスケット102を確実に一体化する方法としては、シート状部材101の縁部に沿ってスルーホール101aを所定のピッチで開設し、このスルーホール101aを通じて成形用材料を賦形させることにより、シート状部材101の厚さ方向両側でスルーホール101aを通じてガスケット102が結合された形状とすることが有効である。

【0008】

ところがこの場合、スルーホール101aによってシート状部材101の剛性が低下するので、成形用材料の射出圧やキャビティ203内での成形用材料の流れによって、図10に示されるようにシート状部材101が撓んだり破損したりするおそれがあり、本来の接着強度が得られない問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題とするところは、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、このシート状部材の縁部と金型の内面及び前記挟持手段との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、成形用材料の射出圧やキャビティ内での成形用材料の流れによってシート状部材が撓んだり破損したりするのを防止して、品質の高いシール構造体を提供することにある。

【課題を解決するための手段】

【0010】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係るシール構造体の製造方法は、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、前記挟持手段の外周側で前記シート状部材の縁部と金型の内面との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、前記挟持手段が、前記各スルーホールを塞がないように凹んだ凹部と、前記各スルーホール間へ突出する突出部を交互に有するものである。

【0011】

また、請求項2の発明に係るシール構造体の製造方法は、請求項1に記載の方法において、挟持手段が金型に一体に形成されたものとする。

【0012】

また、請求項3の発明に係るシール構造体の製造方法は、請求項1に記載の方法において、挟持手段が金型の内面とシート状部材との間に介在される挟持プレートからなるものとする。

【発明の効果】

【0013】

請求項1〜3の発明に係るシール構造体の製造方法によれば、縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持したときに、このシート状部材の縁部が、挟持手段に形成されて各スルーホール間へ突出した突出部によって挟持され、キャビティに充填される成形用材料は、挟持手段に形成された凹部からスルーホールへ流れ込むので、成形用材料の射出圧やキャビティ内での成形用材料の流れによってシート状部材が撓んだり破損したりするのを有効に防止しつつ、シート状部材の縁部にガスケットを一体に有するシール構造体を成形することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明に係るシール構造体の製造方法の好ましい実施の形態について、図面を参照しながら説明する。図1は、本発明に係るシール構造体の製造方法により製造された燃料電池用シール構造体の一部を示す斜視図、図2は平面図、図3は断面図で、(A)は図2のA−A断面図、(B)は図2のB−B断面図である。

【0015】

すなわち、これら図1〜図3に示されるシール構造体1は、PI(ポリイミド)等、電気絶縁性を有する合成樹脂フィルムからなるシート状部材11の縁部に、エチレンプロピレンゴム(EPDM)、VMQ(シリコンゴム)、あるいはフッ素ゴム(FKM)等、ゴム材料又はゴム状弾性を有する合成樹脂材料からなるガスケット12を一体に成形したものである。

【0016】

詳しくは、シート状部材11の外周部11aには、その縁部に沿って所定のピッチPで円形の多数のスルーホール11bが開設されており、ガスケット12は、扁平なベース121と、そこからシート状部材11の外周部11aにおける厚さ方向両側の、各スルーホール11bと対応する位置へ延びると共にこのスルーホール11bを介して互いに連続することによってシート状部材11に結合された多数の舌状部122と、前記ベース121の厚さ方向両側に山形に突出形成されたシールリップ123,123とからなる。

【0017】

なお、スルーホール11bの形状は円形に限定されるものではなく、多角形、楕円形、星形など、種々のものが考えられる。

【0018】

上記構成のシール構造体1は、燃料電池セルにおける不図示のMEA(膜−電極複合体)の電極層の外周側に位置して、燃料電池セルにおける不図示のセパレータの外周部間に介在され、燃料ガス、酸化ガスあるいは冷却水などの漏れを防止するものである。

【0019】

図4は、本発明に係るシール構造体の製造方法として図1〜図3に示されるシール構造体1を製造するための第一の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【0020】

すなわちこの図4において、参照符号2は上型21と下型22からなる金型である。互いに接離される上型21と下型22の分割面間には、図示の型締め状態においてシート状部材11を厚さ方向両側から挟持する挟持部211,221が形成されている。この挟持部211,221は、請求項1に記載された挟持手段に相当するもので、シート状部材11より一回り小さく、すなわち挟持部211,221間に挟持されたシート状部材11は、スルーホール11bが開設された外周部11aが挟持部211,221の外周側へ張り出すようになっている。

【0021】

上型21及び下型22における挟持部211,221の外周には、シート状部材11に開設された各スルーホール11bを塞がないように、ガスケット12の舌状部122と対応する形状をなして凹んだ凹部211a,221aと、前記各スルーホール11b,11bの間の位置へ向けて突出した突出部211b,221bが交互に形成されている。

【0022】

上述の構成によりシート状部材11にガスケット12を一体に成形するには、まずシート状部材11を金型2内に位置決めセットし、上型21及び下型22の挟持部211,221間に挟持した状態で型締めする。

【0023】

次に、この型締めによって金型2の挟持部211,221の外周側でシート状部材11の縁部と上型21及び下型22の内面との間に画成されたキャビティ23に、上型21に開設された注入ゲート212から成形用材料(液状ゴム)を充填して加硫する。このとき、挟持部211,221からキャビティ23内に張り出したシート状部材11の外周部11aは、スルーホール11bの開設によって剛性が小さいものとなっているが、この外周部11aは挟持部211,221から前記スルーホール11b,11bの間の位置へ向けて突出した突出部211b,221bによって挟持されているので、成形用材料の射出圧やキャビティ23内での成形用材料の流れによって前記シート状部材11の外周部11aが撓んだり破損したりすることはない。

【0024】

そして、キャビティ23に充填された成形用材料が架橋硬化することによって、図1〜図3に示されるように、シート状部材11にガスケット12が一体化されたシール構造体1が得られる。このとき、挟持部211,221の外周に形成された凹部211a,221aからスルーホール11bへ流れ込んだ成形用材料は、架橋硬化によってガスケット12の舌状部122となり、この舌状部122において、シート状部材11の外周部11aと一体に結合される。

【0025】

次に図5は、本発明に係るシール構造体の製造方法として図1〜図3に示されるシール構造体1を製造するための第二の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図、図6は、第二の形態において使用される挟持プレートの一部を示す平面図である。

【0026】

この第二の形態において上述した図4の第一の形態と異なるところは、金型2の上型21及び下型22に挟持部を形成する代わりに、前記上型21及び下型22の内面とシート状部材11との間にそれぞれ図6に示されるような挟持プレート24を介在するようにしたことにある。すなわち、挟持プレート24は請求項1に記載された挟持手段に相当するものであって、その他の部分は基本的に第一の形態と同様に構成することができる。

【0027】

挟持プレート24はシート状部材11より一回り小さく、したがって、シート状部材11は、スルーホール11bが開設された外周部11aが挟持プレート24,24の外周側へ張り出すようになっている。

【0028】

図6に示されるように、挟持プレート24の外周には、シート状部材11に開設された各スルーホール11bを塞がないように、ガスケット12の舌状部122と対応する形状をなして凹んだ凹部24aと、前記各スルーホール11b,11bの間の位置へ向けて突出した突出部24bが交互に形成されている。

【0029】

したがって、上述の構成によってシート状部材11にガスケット12を一体に成形するには、まずシート状部材11を金型2内に位置決めセットし、すなわちシート状部材11を厚さ方向両側から挟持プレート24,24を介して上型21と下型22の間に挟持した状態で型締めする。

【0030】

次に、この型締めによって挟持プレート24,24の外周側でシート状部材11の縁部と上型21及び下型22の内面との間に画成されたキャビティ23に、上型21に開設された注入ゲート212から成形用材料(液状ゴム)を充填して加硫する。このとき、挟持プレート24,24からキャビティ23内に張り出したシート状部材11の外周部11aは、スルーホール11bの開設によって剛性が小さいものとなっているが、この外周部11aは挟持プレート24,24から前記スルーホール11b,11bの間の位置へ向けて突出した突出部24b,24bによって挟持されているので、成形用材料の射出圧やキャビティ23内での成形用材料の流れによって前記シート状部材11の外周部11aが撓んだり破損したりすることはない。

【0031】

そして、キャビティ23に充填された成形用材料が架橋硬化することによって、図1〜図3に示されるように、シート状部材11にガスケット12が一体化されたシール構造体1が得られる。このとき、挟持プレート24,24の外周に形成された凹部24a,24aからスルーホール11bへ流れ込んだ成形用材料は、架橋硬化によってガスケット12の舌状部122となり、この舌状部122において、シート状部材11の外周部11aと一体に結合される。

【実施例】

【0032】

成形用材料として液状シリコーンゴム(NOK S994 Hs40)、シート状部材として端部にスルーホールを開設したPI(ポリイミド)フィルムを用意し、このシート状部材に前記液状シリコーンゴムによる成形体を一体に成形した試料を作製した。その際、スルーホールの径φ(図2参照)を0.3mm,0.5mm,0.7mm,0.8mmの4種類とし、スルーホールのピッチP(図2参照)を1.5mm,2mm,3mm,4mmとし、それぞれの組み合わせによる計16条件で試料を作製した。

【0033】

各試料について引張試験を実施し、スルーホールの径φとピッチPの違いによる結合強度への影響を確認した。その結果を表1に示す。なお、スルーホールの径φを0.3mmとした試料は、径が小さすぎて成形用材料が十分に充填されなかったため、作製不可能であった。

【表1】

【0034】

図7は、ピッチPに占める径φの長さの割合(φ/P)に対して結合強度(引張強度)をプロットした図である。この図から明らかなように、φ/Pが大きいほど強度が大きくなる傾向があることが確認された。また、スルーホールの径φによらずφ/Pに対して直線的な相関関係がみられることから、φ/Pが結合強度を決める最も重要なファクターであることがわかった。すなわち、液状シリコーンゴムはPIフィルムからなるシート状部材に対して自己接着性がないので、ゴムとシート状部材が互いに密着している部分の単位面積あたりの接合強度は無視できるほど小さく、単位面積においてスルーホールの占める面積が結合強度に影響する。これは、スルーホールに充填された部分のゴムの破断強度の影響が大きいからであると考えられる。

【0035】

したがって、スルーホールのピッチPを狭くし、かつスルーホールの径φを大きくすることによって、シート状部材とガスケットとの機械的結合強度を増大させることが可能であることがわかった。但し、スルーホールの径φは成形可能な0.5mm以上を目安とする。

【図面の簡単な説明】

【0036】

【図1】本発明に係るシール構造体の製造方法により製造された燃料電池用シール構造体の一部を示す斜視図である。

【図2】図1の燃料電池用シール構造体の一部を示す平面図である。

【図3】図1の燃料電池用シール構造体の一部を示す断面図で、(A)は図2のA−A断面図、(B)は図2のB−B断面図である。

【図4】本発明に係るシール構造体の製造方法の第一の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【図5】本発明に係るシール構造体の製造方法の第二の形態を示すもので、(A)は図2のA−Aと対応する部分で金型を切断した断面図、(B)は図2のB−Bと対応する部分で金型を切断した断面図である。

【図6】第二の形態において使用される挟持プレートの一部を示す平面図である。

【図7】ピッチPに占める径φの長さの割合(φ/P)に対して結合強度(引張強度)をプロットした図である。

【図8】従来の技術によるシール構造体を示す斜視図である。

【図9】図8のシール構造体を製造するための従来の技術を示す金型の断面図である。

【図10】シート状部材が撓んだ状態でガスケットが成形されたシール構造体を示す断面図である。

【符号の説明】

【0037】

1 シール構造体

11 シート状部材

11a 外周部

11b スルーホール

12 ガスケット

122 舌状部

2 金型

21 上型

22 下型

211,221 挟持部(挟持手段)

211a,221a,24a 凹部

211b,221b,24b 突出部

23 キャビティ

24 挟持プレート(挟持手段)

【特許請求の範囲】

【請求項1】

縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、前記挟持手段の外周側で前記シート状部材の縁部と金型の内面との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、前記挟持手段が、前記各スルーホールを塞がないように凹んだ凹部と、前記各スルーホール間へ突出する突出部を交互に有することを特徴とするシール構造体の製造方法。

【請求項2】

挟持手段が金型に一体に形成されたことを特徴とする請求項1に記載のシール構造体の製造方法。

【請求項3】

挟持手段が金型の内面とシート状部材との間に介在される挟持プレートからなることを特徴とする請求項1に記載のシール構造体の製造方法。

【請求項1】

縁部に沿ってスルーホールが所定のピッチで開設されたシート状部材を、挟持手段を介して金型の内面間に挟持し、前記挟持手段の外周側で前記シート状部材の縁部と金型の内面との間に画成されたキャビティに成形用材料を充填して硬化させることによって、シート状部材の縁部にガスケットを一体に有するシール構造体を製造する方法において、前記挟持手段が、前記各スルーホールを塞がないように凹んだ凹部と、前記各スルーホール間へ突出する突出部を交互に有することを特徴とするシール構造体の製造方法。

【請求項2】

挟持手段が金型に一体に形成されたことを特徴とする請求項1に記載のシール構造体の製造方法。

【請求項3】

挟持手段が金型の内面とシート状部材との間に介在される挟持プレートからなることを特徴とする請求項1に記載のシール構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−269248(P2009−269248A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−120215(P2008−120215)

【出願日】平成20年5月2日(2008.5.2)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月2日(2008.5.2)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]