シール構造及びガスケット

【目的】高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットを提供すること。

【構成】内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造、及び前記シール構造に用いられるガスケット。

【構成】内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造、及び前記シール構造に用いられるガスケット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はシール構造及びガスケットに関し、詳しくは、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットに関する。

【背景技術】

【0002】

従来のガスケットによるシール構造を図6及び図7に示す。図中、100はガスケット、201は内部に圧力流路203を有する第1の部材、202は第1の部材201の端面201aに配設される第2の部材である。

【0003】

ガスケット100は、第1の部材201の端面201aと、第2の部材202の端面202aとの間に挟持される。これにより圧力流路203が閉塞され、シールされる。

【0004】

さらに、ガスケット100は、第1の部材201の図中下方向に向かって延びる折れ曲がり部101を有し、該折れ曲がり部101と第1の部材201との間にもシール面を形成することで、シール性を向上している。

【0005】

しかし、図7が示すように、従来のガスケット100によるシール構造において、圧力流路203内の流体が高圧になった場合は、ガスケット100の圧力流路203側の面が外側に押圧される。この押圧により、ガスケット100は、外側にはみ出すように変形し、これにより第2の部材202の端面202aとの面圧が低下し、さらには間隙202bを生じる。一度間隙202bが形成されると、流体圧はくさびのように間隙202bを外側に拡張し、密封流体(油)がシール部を突き抜ける事態を招く。

【0006】

特に、従来のガスケット100によるシール構造において、第2の部材202の壁厚が十分に確保できない場合は、ガスケット100と第2の部材202との間に十分なシール面が形成されないため、高圧に耐えるだけのシール性を確保することができない問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭61−178054号全文明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットを提供することにある。

【0009】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0010】

上記課題は、以下の各発明によって解決される。

【0011】

(請求項1)

内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、

前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、

前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、

前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造。

【0012】

(請求項2)

第1の部材の内面を切り欠いて、前記受圧部を収容する第2の装着部位を形成するとともに、前記第2の装着部位における第2の部材と対向する面に第2のストッパを形成してなることを特徴とする請求項1記載のシール構造。

【0013】

(請求項3)

請求項1又は2記載のシール構造に用いられるガスケット。

【0014】

(請求項4)

前記フランジ部における前記第2の部材との当接面にビードを有することを特徴とする請求項3記載のガスケット。

【発明の効果】

【0015】

本発明によれば、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係るガスケットを示す断面図

【図2】図1に示すガスケットを用いたシール構造を示す断面図

【図3】図1に示すシール構造の作用を説明する図

【図4】本発明に係るガスケットを用いたシール構造の他の実施形態を示す断面図

【図5】本発明に係るガスケットの他の実施形態を示す断面図

【図6】従来のシール構造(無圧時)を示す断面図

【図7】従来のシール構造(加圧時)を示す断面図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について説明する。

【0018】

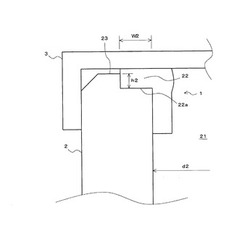

図1は、本発明に係るガスケットを示す断面図、図2は、図1に示すガスケットを用いたシール構造を示す断面図である。

【0019】

本発明に係るガスケット1は、図2に示すように、内部に圧力流路21を有する第1の部材2と、該第1の部材2の端面に対して接合される第2の部材3との間に装着されて使用される。

【0020】

ガスケット1は、筒状に形成された受圧部11と、この受圧部11の一方の端部11aから外周に張り出すように形成されたフランジ部12とを有している。

【0021】

受圧部11は、ガスケット1が装着される第1の部材2の内面の開口形状と同形状に形成され、その外径d1が第1の部材2の内径d2よりも0.1〜0.5mm程度大きく形成されており、第1の部材2の内面に対する張り代を有している。

【0022】

かかるガスケット1が装着される第1の部材2の端面には、ガスケット1の装着部位22及び第1のストッパ23が形成されている。

【0023】

第1の装着部位22は、前記圧力流路を取り囲むように形成され、第1のストッパ23は、装着部位22の外側に、装着されたガスケットを取り囲むように凸設することによって段状に形成されている。

【0024】

第1のストッパ23の装着部位22に対する高さh2は、ガスケット1のフランジ部12の厚さh1よりも0.25〜1mm程度小さく形成されている。

【0025】

また、ガスケット1のフランジ部12の外周への突出幅W1は、第1の装着部位22の幅W2と同一又は僅かに小さく形成されている。

【0026】

かかる第1の部材2の装着部位22に対し、ガスケット1を装着するには、ガスケット1の受圧部11を第1の部材2の圧力流路21に対して第1の部材の端面側から嵌め込み、フランジ部12が装着部位22の底部22aに当接するまで挿入させる。このとき、受圧部11の外径d1は圧力流路21の内径d2よりも僅かに大きい張り代を有しているため、受圧部11は圧力流路21の内面に対して圧入され、フランジ部12は装着部位22内に収容される。これにより、ガスケット1は、装着部位22の底部22aから圧力流路21の内面にかけて被覆するように装着される。

【0027】

次いで、第1の部材2の端面側から第2の部材3を接合する。ガスケット1のフランジ部12の厚さh1は、第1のストッパ23の高さh2よりも大きいため、フランジ部12は第1の部材2と第2の部材3との間で挟着されることで押し潰され、第1の部材2と第3の部材3との間の接合面をシールする。

【0028】

このようなガスケット1によれば、図3に示すように、圧力流路21内の圧力がガスケット1に作用しても、前記第1のストッパ23によって、背景技術において説明したようなガスケットの外側へのはみ出しが阻止される。その結果、背景技術において説明した間隙の発生が抑止され、シール性が安定する。

【0029】

さらに、外側へのはみ出しが阻止されたことによって、弾性反発力を蓄えたガスケット1のフランジ部12は、該弾性反発力により第1のストッパ、第1の部材の装着面22の底面22a及び第2の部材3を押圧する。そのため、シール性が向上する。

【0030】

また、受圧部11は、圧力流路21内の圧力により、第1の部材の内面を押圧するため、シール性がさらに向上する。

【0031】

また、シール面での接触面積を大きくできるため、シール面積も増大させることができ、高圧下での耐久性にも優れるようになる。

【0032】

受圧部11には所定の張り代を持たせていることにより抜け防止を図ることもでき、作業性も良好となる。

【0033】

図4は、本発明に係るガスケットを用いたシール構造の他の実施形態を示す断面図である。図1と同一符号の部位は同一構成の部位であるため、詳細な説明は省略する。

【0034】

このシール構造においては、ガスケット1が装着される第1の部材2の端面に、第1の部材の内面を切り欠くことによって、第1のストッパ23側から順に、第1の装着部位22と、第2の装着部位24とが形成されている。第2の装着部位24は、第1の装着部位22の内側に配設され、第1の装着部位22及び第2の装着部位24ともに圧力流路21に連続して該圧力流路21を取り囲むように配設されている。

【0035】

第2の装着部位24は、第1の装着部位22よりも、第2の部材3と反対方向に深く形成され、その底部(第2の部材と対向する面)には、第2のストッパ25が形成される。

【0036】

ガスケット1の受圧部11のフランジ部12に対する突出長さh3(図1参照)は、第2の装着部位24の第1の装着部位22の底部22aに対する深さh4と同一又は僅かに小さく形成されている。

【0037】

ガスケット1は、受圧部11がこの第2の装着部位24の内面に挿入されるため、この場合、受圧部11の外径d1は、第2の装着部位24の内径d3よりも0.1〜0.5mm程度大きく形成され、第1の部材2の内面に対する張り代を形成する。

【0038】

第1の部材2における第2の装着部位24の内径d3と圧力流路21の内径d2との差は、ガスケット1の受圧部11の厚みと同程度とすれば、ガスケット1を装着しても圧力流路21の内径を実質的に変更することがない。

【0039】

この図4に示すシール構造の場合、ガスケット1を装着するには、ガスケット1の受圧部11を第1の部材2の第2の装着部位24の内面に対して第1の部材2の端面側から嵌め込み、フランジ部12が第1の装着部位22の底部22aに当接するまで挿入させる。このとき、受圧部11の外径d1は第2の装着部位24の内径d3よりも僅かに大きい張り代を有しているため、受圧部11は第2の装着部位24の内面に対して圧入され、フランジ部12は第1の装着部位22内に収容される。これにより、ガスケット1は、第1の部材2の第1のストッパ23から内面にかけて被覆するように装着される。

【0040】

次いで、第1の部材2の端面側から第2の部材3を接合する。ガスケット1のフランジ部12の厚さh1は、第1のストッパ23の高さh2よりも大きいため、フランジ部12は第1の部材2と第2の部材3との間で挟着されることで押し潰され、第1の部材2と第3の部材3との間の接合面をシールする。

【0041】

この実施形態においても図2に示すシール構造と同様の効果を得ることができる。

【0042】

さらに、このようなシール構造によれば、圧力流路21内の圧力がガスケット1に作用すると、その圧力を受圧部11の内面全体で受け、それによって該受圧部11は、第2の装着部位24の内面方向に圧縮され、弾性反発力を生じる。

【0043】

この力は、受圧部11におけるフランジ部12側の端部11aを第2の部材3に、受圧部11におけるフランジ部12とは反対側の端部11bを第2のストッパ25に、それぞれ押圧するように働く。

【0044】

つまり、この実施形態においては、第2のストッパ25を設けたことにより、受圧部に蓄えられた弾性反発力をより効率的にシール面に伝搬させることが可能となり、図2に示すシール構造におけるシール性をさらに向上させる効果がある。また、上述した間隙の発生もさらに抑止される。

【0045】

第1のストッパ23及び第2のストッパ25を設けたことによって得られる高いシール性は、圧力流路21内の圧力作用時において、該圧力を、ガスケットを介して間接的にシール面に伝搬させることによって発現する。このシール機構によれば、常時高い面圧でシール部が形成されている場合と比べて、長期の使用において、ガスケットへの負荷が小さく、該ガスケットを形成するゴムが劣化し難くなる。そのため、シールの安定性が高い。

【0046】

本発明に係るガスケット1には、図5に示すように、装着時に第2の部材3と当接する側のフランジ部12の表面に、例えば0.3〜0.5mm程度の突出高さを有するビード13を形成することもできる。ビード13はフランジ部12の表面に環状に形成される。ビード13の数は1本でも2本以上でもよい。

【0047】

このようなビード13を設けることにより、シール時に第2の部材3に対するシール性をより向上させることができる。

【0048】

また、本発明に係るガスケット1には、図5に示すように、受圧部11におけるフランジ部12とは反対側の端部11bの外側に、面取り部11cを形成することもできる。

【0049】

このような面取り部11cを設けることにより、ガスケット1を装着する際に、第1の装着部位22の圧力流路21側の角部との接触によって、ガスケット1が損傷することを防止することができる。

【0050】

また、本発明に係るガスケット1には、図5に示すように、フランジ部12の外側の端面における第1の部材2側に、面取り部12aを形成してもよい。

【0051】

上記面取り部11cを設けた場合と同様に、このような面取り部12aを設けることにより、ガスケット1を装着する際に、第1のストッパ23における装着部位22側の角部との接触によって、ガスケット1が損傷することを防止することができる。

【符号の説明】

【0052】

1:ガスケット

11:受圧部

11a、11b:端部

11c:面取り部

12:フランジ部

12a:面取り部

13:ビード

2:第1の部材

21:圧力流路

22:第1の装着部位

22a:底部

23:第1のストッパ

24:第2の装着部位

25:第2のストッパ

【技術分野】

【0001】

本発明はシール構造及びガスケットに関し、詳しくは、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットに関する。

【背景技術】

【0002】

従来のガスケットによるシール構造を図6及び図7に示す。図中、100はガスケット、201は内部に圧力流路203を有する第1の部材、202は第1の部材201の端面201aに配設される第2の部材である。

【0003】

ガスケット100は、第1の部材201の端面201aと、第2の部材202の端面202aとの間に挟持される。これにより圧力流路203が閉塞され、シールされる。

【0004】

さらに、ガスケット100は、第1の部材201の図中下方向に向かって延びる折れ曲がり部101を有し、該折れ曲がり部101と第1の部材201との間にもシール面を形成することで、シール性を向上している。

【0005】

しかし、図7が示すように、従来のガスケット100によるシール構造において、圧力流路203内の流体が高圧になった場合は、ガスケット100の圧力流路203側の面が外側に押圧される。この押圧により、ガスケット100は、外側にはみ出すように変形し、これにより第2の部材202の端面202aとの面圧が低下し、さらには間隙202bを生じる。一度間隙202bが形成されると、流体圧はくさびのように間隙202bを外側に拡張し、密封流体(油)がシール部を突き抜ける事態を招く。

【0006】

特に、従来のガスケット100によるシール構造において、第2の部材202の壁厚が十分に確保できない場合は、ガスケット100と第2の部材202との間に十分なシール面が形成されないため、高圧に耐えるだけのシール性を確保することができない問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭61−178054号全文明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットを提供することにある。

【0009】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0010】

上記課題は、以下の各発明によって解決される。

【0011】

(請求項1)

内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、

前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、

前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、

前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造。

【0012】

(請求項2)

第1の部材の内面を切り欠いて、前記受圧部を収容する第2の装着部位を形成するとともに、前記第2の装着部位における第2の部材と対向する面に第2のストッパを形成してなることを特徴とする請求項1記載のシール構造。

【0013】

(請求項3)

請求項1又は2記載のシール構造に用いられるガスケット。

【0014】

(請求項4)

前記フランジ部における前記第2の部材との当接面にビードを有することを特徴とする請求項3記載のガスケット。

【発明の効果】

【0015】

本発明によれば、高圧使用時や壁厚が薄い場合においても高いシール性を有するシール構造及びガスケットを提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係るガスケットを示す断面図

【図2】図1に示すガスケットを用いたシール構造を示す断面図

【図3】図1に示すシール構造の作用を説明する図

【図4】本発明に係るガスケットを用いたシール構造の他の実施形態を示す断面図

【図5】本発明に係るガスケットの他の実施形態を示す断面図

【図6】従来のシール構造(無圧時)を示す断面図

【図7】従来のシール構造(加圧時)を示す断面図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について説明する。

【0018】

図1は、本発明に係るガスケットを示す断面図、図2は、図1に示すガスケットを用いたシール構造を示す断面図である。

【0019】

本発明に係るガスケット1は、図2に示すように、内部に圧力流路21を有する第1の部材2と、該第1の部材2の端面に対して接合される第2の部材3との間に装着されて使用される。

【0020】

ガスケット1は、筒状に形成された受圧部11と、この受圧部11の一方の端部11aから外周に張り出すように形成されたフランジ部12とを有している。

【0021】

受圧部11は、ガスケット1が装着される第1の部材2の内面の開口形状と同形状に形成され、その外径d1が第1の部材2の内径d2よりも0.1〜0.5mm程度大きく形成されており、第1の部材2の内面に対する張り代を有している。

【0022】

かかるガスケット1が装着される第1の部材2の端面には、ガスケット1の装着部位22及び第1のストッパ23が形成されている。

【0023】

第1の装着部位22は、前記圧力流路を取り囲むように形成され、第1のストッパ23は、装着部位22の外側に、装着されたガスケットを取り囲むように凸設することによって段状に形成されている。

【0024】

第1のストッパ23の装着部位22に対する高さh2は、ガスケット1のフランジ部12の厚さh1よりも0.25〜1mm程度小さく形成されている。

【0025】

また、ガスケット1のフランジ部12の外周への突出幅W1は、第1の装着部位22の幅W2と同一又は僅かに小さく形成されている。

【0026】

かかる第1の部材2の装着部位22に対し、ガスケット1を装着するには、ガスケット1の受圧部11を第1の部材2の圧力流路21に対して第1の部材の端面側から嵌め込み、フランジ部12が装着部位22の底部22aに当接するまで挿入させる。このとき、受圧部11の外径d1は圧力流路21の内径d2よりも僅かに大きい張り代を有しているため、受圧部11は圧力流路21の内面に対して圧入され、フランジ部12は装着部位22内に収容される。これにより、ガスケット1は、装着部位22の底部22aから圧力流路21の内面にかけて被覆するように装着される。

【0027】

次いで、第1の部材2の端面側から第2の部材3を接合する。ガスケット1のフランジ部12の厚さh1は、第1のストッパ23の高さh2よりも大きいため、フランジ部12は第1の部材2と第2の部材3との間で挟着されることで押し潰され、第1の部材2と第3の部材3との間の接合面をシールする。

【0028】

このようなガスケット1によれば、図3に示すように、圧力流路21内の圧力がガスケット1に作用しても、前記第1のストッパ23によって、背景技術において説明したようなガスケットの外側へのはみ出しが阻止される。その結果、背景技術において説明した間隙の発生が抑止され、シール性が安定する。

【0029】

さらに、外側へのはみ出しが阻止されたことによって、弾性反発力を蓄えたガスケット1のフランジ部12は、該弾性反発力により第1のストッパ、第1の部材の装着面22の底面22a及び第2の部材3を押圧する。そのため、シール性が向上する。

【0030】

また、受圧部11は、圧力流路21内の圧力により、第1の部材の内面を押圧するため、シール性がさらに向上する。

【0031】

また、シール面での接触面積を大きくできるため、シール面積も増大させることができ、高圧下での耐久性にも優れるようになる。

【0032】

受圧部11には所定の張り代を持たせていることにより抜け防止を図ることもでき、作業性も良好となる。

【0033】

図4は、本発明に係るガスケットを用いたシール構造の他の実施形態を示す断面図である。図1と同一符号の部位は同一構成の部位であるため、詳細な説明は省略する。

【0034】

このシール構造においては、ガスケット1が装着される第1の部材2の端面に、第1の部材の内面を切り欠くことによって、第1のストッパ23側から順に、第1の装着部位22と、第2の装着部位24とが形成されている。第2の装着部位24は、第1の装着部位22の内側に配設され、第1の装着部位22及び第2の装着部位24ともに圧力流路21に連続して該圧力流路21を取り囲むように配設されている。

【0035】

第2の装着部位24は、第1の装着部位22よりも、第2の部材3と反対方向に深く形成され、その底部(第2の部材と対向する面)には、第2のストッパ25が形成される。

【0036】

ガスケット1の受圧部11のフランジ部12に対する突出長さh3(図1参照)は、第2の装着部位24の第1の装着部位22の底部22aに対する深さh4と同一又は僅かに小さく形成されている。

【0037】

ガスケット1は、受圧部11がこの第2の装着部位24の内面に挿入されるため、この場合、受圧部11の外径d1は、第2の装着部位24の内径d3よりも0.1〜0.5mm程度大きく形成され、第1の部材2の内面に対する張り代を形成する。

【0038】

第1の部材2における第2の装着部位24の内径d3と圧力流路21の内径d2との差は、ガスケット1の受圧部11の厚みと同程度とすれば、ガスケット1を装着しても圧力流路21の内径を実質的に変更することがない。

【0039】

この図4に示すシール構造の場合、ガスケット1を装着するには、ガスケット1の受圧部11を第1の部材2の第2の装着部位24の内面に対して第1の部材2の端面側から嵌め込み、フランジ部12が第1の装着部位22の底部22aに当接するまで挿入させる。このとき、受圧部11の外径d1は第2の装着部位24の内径d3よりも僅かに大きい張り代を有しているため、受圧部11は第2の装着部位24の内面に対して圧入され、フランジ部12は第1の装着部位22内に収容される。これにより、ガスケット1は、第1の部材2の第1のストッパ23から内面にかけて被覆するように装着される。

【0040】

次いで、第1の部材2の端面側から第2の部材3を接合する。ガスケット1のフランジ部12の厚さh1は、第1のストッパ23の高さh2よりも大きいため、フランジ部12は第1の部材2と第2の部材3との間で挟着されることで押し潰され、第1の部材2と第3の部材3との間の接合面をシールする。

【0041】

この実施形態においても図2に示すシール構造と同様の効果を得ることができる。

【0042】

さらに、このようなシール構造によれば、圧力流路21内の圧力がガスケット1に作用すると、その圧力を受圧部11の内面全体で受け、それによって該受圧部11は、第2の装着部位24の内面方向に圧縮され、弾性反発力を生じる。

【0043】

この力は、受圧部11におけるフランジ部12側の端部11aを第2の部材3に、受圧部11におけるフランジ部12とは反対側の端部11bを第2のストッパ25に、それぞれ押圧するように働く。

【0044】

つまり、この実施形態においては、第2のストッパ25を設けたことにより、受圧部に蓄えられた弾性反発力をより効率的にシール面に伝搬させることが可能となり、図2に示すシール構造におけるシール性をさらに向上させる効果がある。また、上述した間隙の発生もさらに抑止される。

【0045】

第1のストッパ23及び第2のストッパ25を設けたことによって得られる高いシール性は、圧力流路21内の圧力作用時において、該圧力を、ガスケットを介して間接的にシール面に伝搬させることによって発現する。このシール機構によれば、常時高い面圧でシール部が形成されている場合と比べて、長期の使用において、ガスケットへの負荷が小さく、該ガスケットを形成するゴムが劣化し難くなる。そのため、シールの安定性が高い。

【0046】

本発明に係るガスケット1には、図5に示すように、装着時に第2の部材3と当接する側のフランジ部12の表面に、例えば0.3〜0.5mm程度の突出高さを有するビード13を形成することもできる。ビード13はフランジ部12の表面に環状に形成される。ビード13の数は1本でも2本以上でもよい。

【0047】

このようなビード13を設けることにより、シール時に第2の部材3に対するシール性をより向上させることができる。

【0048】

また、本発明に係るガスケット1には、図5に示すように、受圧部11におけるフランジ部12とは反対側の端部11bの外側に、面取り部11cを形成することもできる。

【0049】

このような面取り部11cを設けることにより、ガスケット1を装着する際に、第1の装着部位22の圧力流路21側の角部との接触によって、ガスケット1が損傷することを防止することができる。

【0050】

また、本発明に係るガスケット1には、図5に示すように、フランジ部12の外側の端面における第1の部材2側に、面取り部12aを形成してもよい。

【0051】

上記面取り部11cを設けた場合と同様に、このような面取り部12aを設けることにより、ガスケット1を装着する際に、第1のストッパ23における装着部位22側の角部との接触によって、ガスケット1が損傷することを防止することができる。

【符号の説明】

【0052】

1:ガスケット

11:受圧部

11a、11b:端部

11c:面取り部

12:フランジ部

12a:面取り部

13:ビード

2:第1の部材

21:圧力流路

22:第1の装着部位

22a:底部

23:第1のストッパ

24:第2の装着部位

25:第2のストッパ

【特許請求の範囲】

【請求項1】

内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、

前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、

前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、

前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造。

【請求項2】

第1の部材の内面を切り欠いて、前記受圧部を収容する第2の装着部位を形成するとともに、前記第2の装着部位における第2の部材と対向する面に第2のストッパを形成してなることを特徴とする請求項1記載のシール構造。

【請求項3】

請求項1又は2記載のシール構造に用いられるガスケット。

【請求項4】

前記フランジ部における前記第2の部材との当接面にビードを有することを特徴とする請求項3記載のガスケット。

【請求項1】

内部に圧力流路を有する第1の部材と、該第1の部材の端面に対して接合される第2の部材との間をガスケットを用いてシールするシール構造であって、

前記第1の部材の端面に前記圧力流路を取り囲むように第1の装着部位を形成するとともに、該第1の装着部位の外側に第1のストッパを形成し、

前記ガスケットは、前記第1の部材の内面に対する所定の張り代を有し、該第1の部材の内面に対して前記端面側から挿入される受圧部と、

前記受圧部の一端から外周に張り出すように形成されるとともに、前記第1の装着部位内に収容され、前記第1の装着部位と前記第2の部材との間で挟着されるフランジ部とを有してなることを特徴とするシール構造。

【請求項2】

第1の部材の内面を切り欠いて、前記受圧部を収容する第2の装着部位を形成するとともに、前記第2の装着部位における第2の部材と対向する面に第2のストッパを形成してなることを特徴とする請求項1記載のシール構造。

【請求項3】

請求項1又は2記載のシール構造に用いられるガスケット。

【請求項4】

前記フランジ部における前記第2の部材との当接面にビードを有することを特徴とする請求項3記載のガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−7226(P2011−7226A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−149224(P2009−149224)

【出願日】平成21年6月23日(2009.6.23)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月23日(2009.6.23)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]