シール構造及び接合装置

【課題】高温になる環境において長時間使用した場合でもシール性能が低下することを防止できるシール構造及び接合装置を提供する。

【解決手段】加熱機構を備えた熱盤部40と、熱盤部40の側方に位置する枠体部42と、熱盤部40と枠体部42との間に位置して熱盤部40と枠体部42との隙間をシールするシール部52と、を有するシール構造であって、シール部52は、熱盤部40又は枠体部42に形成された溝部48に配置され、シール部52には、溝部48の深さ方向と直角な向きに凹部54、56が形成され、シール部52が熱盤部40又は枠体部42に形成された溝部48に配置された状態で、凹部54、56が溝部48の溝内に位置している。

【解決手段】加熱機構を備えた熱盤部40と、熱盤部40の側方に位置する枠体部42と、熱盤部40と枠体部42との間に位置して熱盤部40と枠体部42との隙間をシールするシール部52と、を有するシール構造であって、シール部52は、熱盤部40又は枠体部42に形成された溝部48に配置され、シール部52には、溝部48の深さ方向と直角な向きに凹部54、56が形成され、シール部52が熱盤部40又は枠体部42に形成された溝部48に配置された状態で、凹部54、56が溝部48の溝内に位置している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、貼り合せ用基材同士を熱圧着により接合させる接合装置に用いられるシール構造、及び当該シール構造を備えた接合装置に関する。

【背景技術】

【0002】

従来のシール構造として、リング状の本体とリング状のリップとから構成されたリング状のパッキンが使用されている。パッキンの本体が金属フランジに形成された溝に嵌装されており、本体から貫入部方向にリップが突出している。リップが貫入部に接触することで、シールするようになっている(下記特許文献1の図3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3418680号特許公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来技術のシール材では、形状が複雑になり、かつ高温になると細い部分であるリップに対して熱応力が加わり、リップが破壊され易くなる。この結果、従来のシール構造を高温環境において長時間使用すれば、シール性能が低下するおそれがあった。

【0005】

そこで、本発明は上記問題に鑑み、形状がシンプルで、かつ高温環境において長時間使用した場合でもシール性能が低下することを防止できるシール構造及び接合装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、加熱機構を備えた熱盤部と前記熱盤部の側方に位置する枠体部と、前記熱盤部と前記枠体部との間に位置して前記熱盤部と前記枠体部との隙間をシールするシール部と、を有するシール構造であって、前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする。

【0007】

この場合、前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることが好ましい。

【0008】

この場合、前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることが好ましい。

【0009】

この場合、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることが好ましい。

【0010】

この場合、前記シール部は、フッ素系ゴムで構成されていることが好ましい。

【0011】

本発明は、加圧機構により所定の荷重が付与される台座部と、加熱機構を備えた熱盤部と、前記台座部に設けられ、前記台座部に付与された荷重を加圧力として前記熱盤部に伝達する支持部と、前記熱盤部の側方に位置する枠体部と、前記熱盤部と前記枠体部との間に位置し、前記熱盤部と前記枠体部との隙間をシールするシール部と、真空源と接続して、隣接する前記熱盤部の間に形成される真空チャンバと、を有し、前記真空チャンバ内で貼り合せ用基材同士を熱圧着させて接合する接合装置であって、前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする。

【0012】

この場合、前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることが好ましい。

【0013】

この場合、前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることが好ましい。

【0014】

この場合、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることが好ましい。

【0015】

この場合、前記シール部は、フッ素系ゴムで構成されていることが好ましい。

【発明の効果】

【0016】

本発明によれば、高温環境下において長時間使用した場合でも、熱盤部と枠体部との隙間をシールするシール部が熱膨張により破損することがなく、高いシール性能を維持することができる。

【0017】

また、シール部に平面部が形成されているため、シール部が溝部の内壁面に面接触する。これにより、枠体部が熱盤部に対して相対移動した場合でも、シール部自体が捩れてしまうことを防止できる。

【0018】

さらに、シール部として既存のOリングを用いることにより、コストが安価になる。また、既存のOリングを用いることにより、容易に加工することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る接合装置の各熱盤部が初期状態(非重ね合わせ状態)となるときの構成図である。

【図2】本発明の一実施形態に係る接合装置の各熱盤部が重ね合わされたときの構成図である。

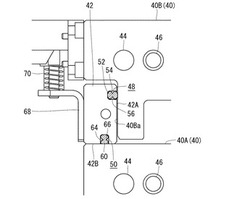

【図3】本発明の一実施形態に係る接合装置の熱盤部の側方に配置された枠体部の構成図である。

【図4】本発明の一実施形態に係る接合装置に用いられたシール部の断面図である。

【図5】本発明の一実施形態に係る接合装置に用いられたシール部の斜視図である。

【図6】本発明の一実施形態に係る接合装置に用いられたシール部の加工方法を示した断面図である。

【図7】本発明の一実施形態に係る接合装置に用いられたシール部の変形例1の断面図である。

【図8】本発明の一実施形態に係る接合装置に用いられたシール部の変形例2の断面図である。

【図9】本発明の一実施形態に係る接合装置に用いられたシール部の変形例3の断面図である。

【図10】本発明の一実施形態に係る接合装置に用いられたシール部の変形例4の断面図である。

【発明を実施するための形態】

【0020】

本発明の一実施形態に係るシール構造及び接合装置について、図面を参照して説明する。なお、以下の説明では、本発明の接合装置に、本発明のシール構造が適用された構成を一実施形態として説明する。

【0021】

本実施形態の接合装置は、貼り合せ用基材同士を熱圧着により接合させる装置であり、プレス機構が用いられている。なお、貼り合せ用基材は、貼り合せ前の基板であり、ウエハや集合基板の他に、個片化された子基板も含まれる。本実施形態の接合装置にて複数の貼り合せ用基板を貼り合せ、複合基板を作製する。複合基板を作製するための貼り合せ用基材は、異種でも同種でもよい。作製された複合基板は電子機器の部品として用いられる。

【0022】

図1及び図2に示すように、接合装置20は、筐体22を備えている。筐体22の内部には、上下方向に沿って複数の熱盤部40が並んで配置されている。各熱盤部40の間には接合対象物である複数の貼り合せ用基材が配置されている。筐体22の底部には、加圧機構24が配置されている。加圧機構24は、一例として、上下方向に伸縮可能な油圧式のピストンロッド24Aが適用される。なお、加圧機構24は、図示しない制御部により駆動制御される。

【0023】

加圧機構24には、下側台座部26が接続されている。下側台座部26の上面には、複数の支持部28が設けられている。このため、加圧機構24であるピストンロッド24Aが上下方向に伸縮すると、下側台座部26及び複数の支持部28が上下方向に移動する。

【0024】

また、筐体22の上部には、上側台座部30が固定されている。上側台座部30の下面には、複数の支持部32が設けられている。なお、下側台座部26の支持部28と上側台座部30の支持部32との間で、上下方向に積まれた複数(例えば、5段)の熱盤部40A、40B、40C、40D、40Eが所定の加圧力で挟持される構造になっている。以下、熱盤部40A、40B、40C、40D、40Eを総称して熱盤部40という。

【0025】

筐体22の内部には、上下方向に沿って複数の熱盤部40が並んで配置されている。本実施形態の接合装置10は、5つの熱盤部40が筐体22の内部に設けられており、多段積層貼合装置として機能する。

【0026】

図2に示すように、本実施形態の接合装置20では、5段の熱盤部40が全て圧接した状態になることにより、4つの真空チャンバ62A、62B、62C、62Dが形成され、各真空チャンバ62A、62B、62C、62Dにおいて基板の接合処理が実行される。なお、真空チャンバ62A、62B、62C、62Dを総称して真空チャンバ62という。

【0027】

ここで、熱盤部40の枠体部42の構成について説明する。なお、5つの熱盤部40のうち最下部に位置する第1段目と第2段目の熱盤部40A、40Bの構成を説明する。なお、他の熱盤部40C、40D、40Eの構成は、基本的に熱盤部40A、40Bの構成と同様であるため、説明を省略する。

【0028】

図3に示すように、各熱盤部40には、熱源部44と、冷却部46と、が設けられている。これにより、熱源部44によって熱盤部40を加熱し、あるいは冷却部46によって熱盤部40を冷却することができる。

【0029】

熱源部44としては、例えば、ヒータが適用される。また、冷却部46としては、冷却水が流れる冷却水路が適用される。

【0030】

真空チャンバを形成する各熱盤部40の外側面40Baには、枠体部42が微小な隙間を設けて配置されている。この枠体部42は、熱盤部40の側方を囲むように環状に配置されている。

【0031】

図3に示すように、枠体部42は環状をしていて、枠体部42の第1側面42Aには、第1溝部48が環状に形成されている。なお、枠体部42の第1側面42Aは、水平方向(例えば、側面側)に並んで配置されている熱盤部40Bに対向する側面とする。

【0032】

また、枠体部42の第2側面42Bには、第2溝部50が環状に形成されている。なお、枠体部42の第2側面42Bは、上下方向(例えば、下面側)に並んで配置されている熱盤部40Aに対向する側面とする。

【0033】

枠体部42の第1側面42Aに形成された第1溝部48には、第1シール部52が配置されている。枠体部42は、熱盤部40の側方を囲むようにして配置されているため、第1シール部52は、熱盤部40の側方に沿って環状に配置されている。第1シール部52は、例えば、耐熱性のあるフッ素系ゴムで構成されている。第1シール部52は、枠体部42の内側面側に位置する熱盤部40Bの外側面40Baと枠体部42の第1側面42A(内側面)との隙間をシールする機能を有する。

【0034】

図3に示すように枠体部42には、フランジ68が固定されている。このフランジ68には、コイルばね70から所定の弾性力が付与されている。このため、上側に位置する熱盤部40Bが下側に位置する熱盤部40Aからの圧力を受けない場合には、コイルばね70が伸び、枠体部42が、コイルばね70からの弾性力を受けて上側に位置する熱盤部40Bの外側面40Baに対して下方側に相対移動する。一方、例えば、真空チャンバの形成時などにおいて上側に位置する熱盤部40Bが下側に位置する熱盤部40Aからの圧力を受けた場合には、コイルばね70が、下側に位置する熱盤部40Aからの圧力によって縮む。これにより、枠体部42は、上側に位置する熱盤部40Bの外側面40Baに対して上方側に相対移動し、第1シール部52を介して摺動する。

【0035】

図4に示すように、第1シール部52が第1溝部48に収容された状態を基準として、第1シール部52の上側表面及び下側表面には第1溝部48の深さ方向と直角な向きに凹部54、56がそれぞれ形成されている。上側表面の凹部54と下側表面の凹部56は、上下対称となる位置に形成されている。なお、図5に示すように、各凹部54、56の形状は、第1シール部52の厚み方向に切断した切断視において、V型となるように形成されている。

【0036】

第1シール部52の上側表面の凹部54を基準として径方向外側及び径方向内側の領域には、平面部52A、52Bがそれぞれ形成されている。また、第1シール部52が第1溝部48に収容された状態において、各平面部52A、52Bは、第1溝部48の内壁面48Aの一部に対してそれぞれ面接触している。

【0037】

第1シール部52の下側表面の凹部56を基準として径方向外側及び径方向内側の領域には、平面部52C、52Dがそれぞれ形成されている。また、第1シール部52が第1溝部48に収容された状態において、各平面部52C、52Dは、第1溝部48の内壁面48Bの一部に対してそれぞれ面接触している。

【0038】

第1シール部52の上側表面及び下側表面の凹部54、56は、第1シール部52が第1溝部48に収容された状態において、凹部54、56が第1溝部48の溝内に位置するように構成されている。

【0039】

換言すれば、図4及び図5に示すように、第1シール部52が第1溝部48に収容された状態において、第1シール部52の上側表面及び下側表面の径方向内側に位置する平面部52B、52Dの少なくとも一部が第1溝部48の内壁面に対して面接触しているため、凹部54、56の少なくとも一部が第1溝部48の外側に露出せず、第1溝部48の内部に完全に埋設された状態になっている。

【0040】

また、図4に示すように、第1シール部52が第1溝部48に収容された状態において、第1シール部52の径方向内側面が第1溝部48から突出した位置にあり、第1シール部52が第1溝部48よりも僅かに出っ張っている。そして、枠体部42の径方向内側に熱盤部40が位置している状態では、常温時(例えば、0℃〜30℃)においても、第1シール部52の径方向内側の一部分が熱盤部40の外側面40Baからの反力を受けて弾性変形している状態になる。これにより、枠体部42と熱盤部40との隙間が気密にシールされた状態になる。

【0041】

ここで、熱盤部40と枠体部42との隙間を第1シール部52でシールした状態において、第1シール部52が加熱されたときに、第1シール部52の熱膨張に伴う体積増加分が、熱盤部40と枠体部42との隙間を第1シール部52シールした状態において第1シール部52が加熱されないときの第1シール部52の凹部54、56の容積よりも小さくなるように設定されている。本実施形態では、2つの凹部54、56が形成されているため、各凹部54、56の容積の合計が第1シール部52の前記体積増加分よりも大きくなるように設定されている。

【0042】

なお、本実施形態では、「体積増加分」とは、加熱時の第1シール部52の体積から常温時の第1シール部52の体積を差し引いた第1シール部52の体積変化量と定義する。

【0043】

具体的には、常温時においても、第1シール部52の一部分が熱盤部40からの反力を受けて弾性変形(例えば、圧縮変形)している。これにより、凹部54、56は、熱盤部40からの反力を受けない状態と比較して、第1シール部52の形状が僅かに変化し、凹部54、56の容積も変化する。すなわち、熱盤部40からの反力を受けない場合と比較して、凹部54、56の容積が僅かに小さくなる。さらに、熱盤部40の加熱によって熱盤部40が高温になると、その熱が第1シール部52に伝達される。そして、第1シール部52が加熱され、第1シール部52の全体が所定の熱膨張係数に基づいて熱膨張する。これにより、第1シール部52の体積が大きくなる。この第1シール部52の体積増加分が、凹部54、56の容積によって吸収される。このように、凹部54、56の容積は、第1シール部52の弾性変形に伴って減少するとともに、減少後の凹部54、56の容積によって第1シール部52の体積増加分を吸収できるように設定されている。

【0044】

また、図3に示すように、枠体部42の第2側面42Bにある第2溝部50には、第2シール部60が配置されている。枠体部42は、熱盤部40の側方を囲むようにして配置されているため、第2シール部60は、熱盤部40の外周に沿って配置されている。第2シール部60は、例えば、耐熱性のあるフッ素系ゴムで構成されている。第2シール部60は、下面側に位置する熱盤部(図3では符号40Aを意味する)と枠体部42との隙間をシールする機能を有する。

【0045】

第2シール部60は、第1シール部52を90度回転させた状態で第2溝部50に収容されている。第2シール部60は、枠体部42の下側表面と下方に位置する熱盤部40の上側表面との隙間をシールする機能を有している。

【0046】

第2シール部60には、第1シール部52と同様に、2つの凹部64、66がそれぞれ形成されている。なお、第2シール部60の形状・特徴は第1シール部52の形状・特徴と同じであるため、第2シール部60の形状・特徴の説明を省略する。

【0047】

なお、第1シール部52及び第2シール部60は、枠体部側に形成された溝部に収容された構成を示したが、これに限られず、熱盤部40側に形成された溝部に収容されてもよい。ただし、熱盤部40には、熱源が配置されているため、各シール部52、60の熱膨張による体積増加分を小さくし各シール部52、60の破損を効果的に抑制するためには、熱盤部40側ではなく、枠体部側の溝部に収容されていることが好ましい。

【0048】

次に、本実施形態の接合装置20の動作について説明する。

【0049】

(各熱盤部の重ね合わせ)

図1及び図2に示すように、制御部により加圧機構24が駆動制御されて、ピストンロッド24Aが上方向に向って伸びる。これにより、下側台座部26と下側台座部26に設けられた複数の支持部28がピストンロッド24Aに押されるようにして上方向に向って移動する。

【0050】

ピストンロッド24Aが所定の距離だけ上方向に伸びていくと、下側台座部26に設けられた支持部28の先端部が第1段目の熱盤部40Aに接触し第1段目の熱盤部40Aは、複数の支持部28により上方向に押され、上方向に移動する。

【0051】

第1段目の熱盤部40Aが下側台座部26及び支持部28と共に上方向に移動すると、第1段目の熱盤部40Aは、第2段目の熱盤部40Bに接近する。

【0052】

そして、下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A及び第2段目の熱盤部40Bが一体となって上方向に移動し、やがて第2段目の熱盤部40Bは、第3段目の熱盤部40Cに接近する。

【0053】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B及び第3段目の熱盤部40Cが一体となって上方向に移動し、やがて第3段目の熱盤部40Cは、第4段目の熱盤部40Dに接近する。

【0054】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B、第3段目の熱盤部40C及び第4段目の熱盤部40Dが一体となって上方向に移動し、やがて第4段目の熱盤部40Dは、第5段目の熱盤部40Eに接近する。

【0055】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B、第3段目の熱盤部40C、第4段目の熱盤部40D及び第5段目の熱盤部40Eが一体となって上方向に移動し、やがて第5段目の熱盤部40Eは、上側台座部30に設けられた複数の支持部32の先端部に接近する。これにより、第5段目の熱盤部40Eから支持部32に付与された加圧力は、上側台座部30に伝達される。

【0056】

以上のようにして、5段の熱盤部40が上下方向に所定の加圧力で積層され、5段の熱盤部40が上側台座部30の複数の支持部32と下側台座部26の複数の支持部28との間に挟持された構造になる。

【0057】

ここで、図2に示すように、上下方向に隣接する熱盤部同士が所定の加圧力で圧接すると、熱盤部同士の間に真空チャンバ62が形成される。すなわち、第1段目の熱盤部40Aと第2段目の熱盤部40Bとの間には、第1の真空チャンバ62Aが形成される。また、第2段目の熱盤部40Bと第3段目の熱盤部40Cとの間には、第2の真空チャンバ62Bが形成される。第3段目の熱盤部40Cと第4段目の熱盤部40Dとの間には、第3の真空チャンバ62Cが形成される。第4段目の熱盤部40Dと第5段目の熱盤部40Eとの間には、第4の真空チャンバ62Dが形成される。

【0058】

なお、積層処理の完了段階では、真空チャンバ62は密閉空間となっているだけであり、真空引きされていない。このため、真空チャンバ62は、真空状態になっていない。

【0059】

(真空引き)

次に、制御部により真空ポンプが駆動制御され、各真空チャンバ62が真空状態になる。これにより、全ての真空チャンバ62の真空引きが実行される。

【0060】

(加熱・加圧処理)

次に、各熱盤部40により加熱処理が実行される。各熱盤部40には、ヒータなどの熱源部44が内蔵されているため、制御部で熱源部44を駆動することにより、加熱処理が可能になる。なお、熱盤部40は温度調節器により280℃〜300℃に温度設定される。

【0061】

また同時に、上下方向に隣接する熱盤部40が加圧力を受けることで、熱盤部40の間に配置された貼り合せ用基材同士が所定の加圧力で圧接される。また、貼り合せ用基材の圧接処理は、真空チャンバの内部で実行されるため、ゴミや粉塵が浸入しないクリーンな環境で実行できる。この結果、貼り合せ用基材により作製された複合基板の電気的特性を高品質に維持することができる。

【0062】

なお、貼り合せ用基材の接合処理は、4つの真空チャンバ62で略同時に実行される。これにより、4つの真空チャンバ62において、基板の接合処理が略同時に実行される。

【0063】

(真空チャンバの冷却)

貼り合せ用基材同士の圧接が終了した後、真空チャンバ62の真空度を所定値に維持した状態で貼り合せ用基材を冷却する。貼り合せ用基材の冷却は、各熱盤部40の内部に配置された冷却部46である冷却水路に冷却水を流すことにより、実行される。

【0064】

(真空解除)

次に、真空チャンバ62の真空状態を解除するために大気を入れ、全ての真空チャンバ62が大気開放される。

【0065】

(各熱盤部の下降)

次に、各熱盤部40が下降する。この下降処理では、制御部により制御された加圧機構が下方向に移動する。これにより、第1段目の熱盤部40Aが下方向に移動するため、他の熱盤部40B、40C、40D、40Eも下方向に移動する。

【0066】

具体的には、先ず、第1段目から第5段目までの熱盤部40が一体として下方向に移動する。そして、第5段目の熱盤部40Eの保持位置に到達すれば、第5段目の熱盤部40Eは、その保持位置で停止する。次に、第1段目から第4段目までの熱盤部40A、40B、40C、40Dが一体として下方向に移動する。そして、第4段目の熱盤部40Dの保持位置に到達すれば、第4段目の熱盤部40Dは、その保持位置で停止する。次に、第1段目から第3段目までの熱盤部40A、40B、40Cが一体として下方向に移動する。そして、第3段目の熱盤部40Cの保持位置に到達すれば、第3段目の熱盤部40Cは、その保持位置で停止する。次に、第1段目と第2段目の熱盤部40A、40Bが一体として下方向に移動する。そして、第2段目の熱盤部40Bの保持位置に到達すれば、第2段目の熱盤部40Bは、その保持位置で停止する。最後に、第1段目の熱盤部40Aが下方向に移動する。そして、第1段目の熱盤部40Aの保持位置に到達すれば、第1段目の熱盤部40Aは、その保持位置で停止する。なお、加圧機構24のピストンロッド24Aは、初期位置に戻る。

【0067】

本実施形態の接合装置20によれば、例えば、加熱・加圧処理において、熱盤部40が熱源部44により加熱される。熱盤部40が加熱されると、枠体部42に伝熱する。熱盤部40と枠体部42との間には、第1シール部52及び第2シール部60が介在しているため、熱盤部40の熱は、第1シール部52及び第2シール部60に伝わる。

【0068】

ここで、第1シール部52に伝熱すると、第1シール部52が加熱される。これにより、第1シール部42は、所定の熱膨張係数に基づいて熱膨張する。換言すれば、第1シール部52の体積が熱膨張により増加する。このため、第1シール部52に凹部54、56が形成されていなければ、第1シール部52から熱盤部40Bに対して体積膨張そのままの熱応力が加わることになるが熱盤は剛体のため、第1シール部52側がその応力で破損に至る。

【0069】

ところで、図4に示すように第1シール部52には凹部54、56が形成されているため、第1シール部52の熱膨張に伴う体積増加分が凹部54、56の容積によって吸収される。このため、第1シール部52の熱盤部40Bとの接触部位にある潰し量L(図4の破線部分)が、熱膨張によって大きく増加することがなくなる。換言すれば、第1シール部52から熱盤部40Bに対して作用する圧力が、大きく増加することを抑制できる。これにより、熱盤部40Bの加熱時においても、第1シール部52が熱膨張による応力によって破損することを防止できる。この結果、高温時においても、第1シール部52のシール性能が低下することを防止でき、高いシール性を維持した真空引きが可能になる。

【0070】

また、凹部54、56が、第1シール部52の厚み方向に沿って切断した断面視においてV型に形成されているため、底部が鋭角になっている。これにより、第1シール部52が熱膨張したときに凹部54、56が変形し易くなるため、第1シール部52の体積増加分が凹部54、56に確実に吸収される。

【0071】

また、凹部54、56が第1シール部52の上下対称の位置に形成されているため、第1シール部52の加工が容易になる。なお、各シール部52、60の加工方法については、後述する。

【0072】

さらに、上述したように、枠体部42が熱盤部40Bに対して相対移動(摺動)するが、第1シール部52には第1溝部48の内壁面に対して面接触するための平面部52A、52B、52C、52Dが形成されているため、枠体部42の熱盤部40Bに対する相対移動時に第1シール部52が捻れることを防止できる。この結果、第1シール部52の捩れに伴う破損を防止できる。

【0073】

なお、上記した第1シール部52の作用効果は、第2シール部60においても同様のことが言える。これにより、高温や捩れにより第2シール部60が破損することがなく、枠体部42と熱盤部40との間で高いシール性を確保することができる。

【0074】

次に、各シール部52、60の加工方法について説明する。

【0075】

図6に示すように、市販されているOリング72を用いて、上側表面の一部及び下側表面の一部を切削により平面加工する。そして、Oリング72の上側表面及び下側表面に形成された平面部72A、72Bに対して切削によりV溝加工する。これにより、複数の凹部54、56が形成された第1シール部52を得る。なお、第2シール部60も同様に加工し、90度反転させればよい。市販のOリング72が必ずしも必須のものではないが、Oリング72を用いることにより、安価にて市販されているものを容易に入手できるため、便利である。

【0076】

なお、各シール部52、60は、切削による加工方法に限定されるものではなく、例えば、型を作り、型による成形により製造してもよい。型を用いた成形では、凹部に曲面を形成することができるため、凹部の形状にバリエーションを持たせることが可能になる。

【0077】

なお、上記実施形態では、各シール部52、60には、凹部54、56として2つのV型の溝が形成された構成を例示したが、これに限られるものではない。

【0078】

例えば、図7に示すように、V型の溝76が複数並んで形成されたシール部74でもよい。

【0079】

また、図8に示すように、シール部の厚み方向に切断した断面視にて、角形状となる凹部80が形成されたシール部78を用いてもよい。

【0080】

また、図9に示すように、V型の溝84付きの、平面部が形成されていないシール部82を用いてもよい。

【0081】

さらに、図10に示すように、凹部88が片側のみで、かつシールの中心部(芯)まで切削して形成されたシール部86も有効である。このシール部86は、高温時の熱膨張によるシール先端応力を緩和するので、さらに破損しにくい構造である。また真空チャンバ内の真空引き時は、減圧差によって大気の圧力を受け、凹部88が開く方向になるため、熱盤部と枠体部とのシール性能は維持される。

【符号の説明】

【0082】

10 プレス機構

12 台座部

14 支持部

16 熱盤部

20 接合装置

24 加圧機構

26 下側台座部(台座部)

28 支持部

30 上側台座部(台座部)

32 支持部

40A 第1段目の熱盤部(熱盤部)

40B 第2段目の熱盤部(熱盤部)

40C 第3段目の熱盤部(熱盤部)

40D 第4段目の熱盤部(熱盤部)

40E 第5段目の熱盤部(熱盤部)

42 枠体部

48 第1溝部(溝部)

50 第2溝部(溝部)

52 第1シール部(シール部)

52A 平面部

52B 平面部

52C 平面部

52D 平面部

54 凹部

56 凹部

60 第2シール部(シール部)

62A 真空チャンバ

62B 真空チャンバ

62C 真空チャンバ

62D 真空チャンバ

64 凹部

66 凹部

【技術分野】

【0001】

本発明は、例えば、貼り合せ用基材同士を熱圧着により接合させる接合装置に用いられるシール構造、及び当該シール構造を備えた接合装置に関する。

【背景技術】

【0002】

従来のシール構造として、リング状の本体とリング状のリップとから構成されたリング状のパッキンが使用されている。パッキンの本体が金属フランジに形成された溝に嵌装されており、本体から貫入部方向にリップが突出している。リップが貫入部に接触することで、シールするようになっている(下記特許文献1の図3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3418680号特許公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来技術のシール材では、形状が複雑になり、かつ高温になると細い部分であるリップに対して熱応力が加わり、リップが破壊され易くなる。この結果、従来のシール構造を高温環境において長時間使用すれば、シール性能が低下するおそれがあった。

【0005】

そこで、本発明は上記問題に鑑み、形状がシンプルで、かつ高温環境において長時間使用した場合でもシール性能が低下することを防止できるシール構造及び接合装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、加熱機構を備えた熱盤部と前記熱盤部の側方に位置する枠体部と、前記熱盤部と前記枠体部との間に位置して前記熱盤部と前記枠体部との隙間をシールするシール部と、を有するシール構造であって、前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする。

【0007】

この場合、前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることが好ましい。

【0008】

この場合、前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることが好ましい。

【0009】

この場合、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることが好ましい。

【0010】

この場合、前記シール部は、フッ素系ゴムで構成されていることが好ましい。

【0011】

本発明は、加圧機構により所定の荷重が付与される台座部と、加熱機構を備えた熱盤部と、前記台座部に設けられ、前記台座部に付与された荷重を加圧力として前記熱盤部に伝達する支持部と、前記熱盤部の側方に位置する枠体部と、前記熱盤部と前記枠体部との間に位置し、前記熱盤部と前記枠体部との隙間をシールするシール部と、真空源と接続して、隣接する前記熱盤部の間に形成される真空チャンバと、を有し、前記真空チャンバ内で貼り合せ用基材同士を熱圧着させて接合する接合装置であって、前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする。

【0012】

この場合、前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることが好ましい。

【0013】

この場合、前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることが好ましい。

【0014】

この場合、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることが好ましい。

【0015】

この場合、前記シール部は、フッ素系ゴムで構成されていることが好ましい。

【発明の効果】

【0016】

本発明によれば、高温環境下において長時間使用した場合でも、熱盤部と枠体部との隙間をシールするシール部が熱膨張により破損することがなく、高いシール性能を維持することができる。

【0017】

また、シール部に平面部が形成されているため、シール部が溝部の内壁面に面接触する。これにより、枠体部が熱盤部に対して相対移動した場合でも、シール部自体が捩れてしまうことを防止できる。

【0018】

さらに、シール部として既存のOリングを用いることにより、コストが安価になる。また、既存のOリングを用いることにより、容易に加工することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る接合装置の各熱盤部が初期状態(非重ね合わせ状態)となるときの構成図である。

【図2】本発明の一実施形態に係る接合装置の各熱盤部が重ね合わされたときの構成図である。

【図3】本発明の一実施形態に係る接合装置の熱盤部の側方に配置された枠体部の構成図である。

【図4】本発明の一実施形態に係る接合装置に用いられたシール部の断面図である。

【図5】本発明の一実施形態に係る接合装置に用いられたシール部の斜視図である。

【図6】本発明の一実施形態に係る接合装置に用いられたシール部の加工方法を示した断面図である。

【図7】本発明の一実施形態に係る接合装置に用いられたシール部の変形例1の断面図である。

【図8】本発明の一実施形態に係る接合装置に用いられたシール部の変形例2の断面図である。

【図9】本発明の一実施形態に係る接合装置に用いられたシール部の変形例3の断面図である。

【図10】本発明の一実施形態に係る接合装置に用いられたシール部の変形例4の断面図である。

【発明を実施するための形態】

【0020】

本発明の一実施形態に係るシール構造及び接合装置について、図面を参照して説明する。なお、以下の説明では、本発明の接合装置に、本発明のシール構造が適用された構成を一実施形態として説明する。

【0021】

本実施形態の接合装置は、貼り合せ用基材同士を熱圧着により接合させる装置であり、プレス機構が用いられている。なお、貼り合せ用基材は、貼り合せ前の基板であり、ウエハや集合基板の他に、個片化された子基板も含まれる。本実施形態の接合装置にて複数の貼り合せ用基板を貼り合せ、複合基板を作製する。複合基板を作製するための貼り合せ用基材は、異種でも同種でもよい。作製された複合基板は電子機器の部品として用いられる。

【0022】

図1及び図2に示すように、接合装置20は、筐体22を備えている。筐体22の内部には、上下方向に沿って複数の熱盤部40が並んで配置されている。各熱盤部40の間には接合対象物である複数の貼り合せ用基材が配置されている。筐体22の底部には、加圧機構24が配置されている。加圧機構24は、一例として、上下方向に伸縮可能な油圧式のピストンロッド24Aが適用される。なお、加圧機構24は、図示しない制御部により駆動制御される。

【0023】

加圧機構24には、下側台座部26が接続されている。下側台座部26の上面には、複数の支持部28が設けられている。このため、加圧機構24であるピストンロッド24Aが上下方向に伸縮すると、下側台座部26及び複数の支持部28が上下方向に移動する。

【0024】

また、筐体22の上部には、上側台座部30が固定されている。上側台座部30の下面には、複数の支持部32が設けられている。なお、下側台座部26の支持部28と上側台座部30の支持部32との間で、上下方向に積まれた複数(例えば、5段)の熱盤部40A、40B、40C、40D、40Eが所定の加圧力で挟持される構造になっている。以下、熱盤部40A、40B、40C、40D、40Eを総称して熱盤部40という。

【0025】

筐体22の内部には、上下方向に沿って複数の熱盤部40が並んで配置されている。本実施形態の接合装置10は、5つの熱盤部40が筐体22の内部に設けられており、多段積層貼合装置として機能する。

【0026】

図2に示すように、本実施形態の接合装置20では、5段の熱盤部40が全て圧接した状態になることにより、4つの真空チャンバ62A、62B、62C、62Dが形成され、各真空チャンバ62A、62B、62C、62Dにおいて基板の接合処理が実行される。なお、真空チャンバ62A、62B、62C、62Dを総称して真空チャンバ62という。

【0027】

ここで、熱盤部40の枠体部42の構成について説明する。なお、5つの熱盤部40のうち最下部に位置する第1段目と第2段目の熱盤部40A、40Bの構成を説明する。なお、他の熱盤部40C、40D、40Eの構成は、基本的に熱盤部40A、40Bの構成と同様であるため、説明を省略する。

【0028】

図3に示すように、各熱盤部40には、熱源部44と、冷却部46と、が設けられている。これにより、熱源部44によって熱盤部40を加熱し、あるいは冷却部46によって熱盤部40を冷却することができる。

【0029】

熱源部44としては、例えば、ヒータが適用される。また、冷却部46としては、冷却水が流れる冷却水路が適用される。

【0030】

真空チャンバを形成する各熱盤部40の外側面40Baには、枠体部42が微小な隙間を設けて配置されている。この枠体部42は、熱盤部40の側方を囲むように環状に配置されている。

【0031】

図3に示すように、枠体部42は環状をしていて、枠体部42の第1側面42Aには、第1溝部48が環状に形成されている。なお、枠体部42の第1側面42Aは、水平方向(例えば、側面側)に並んで配置されている熱盤部40Bに対向する側面とする。

【0032】

また、枠体部42の第2側面42Bには、第2溝部50が環状に形成されている。なお、枠体部42の第2側面42Bは、上下方向(例えば、下面側)に並んで配置されている熱盤部40Aに対向する側面とする。

【0033】

枠体部42の第1側面42Aに形成された第1溝部48には、第1シール部52が配置されている。枠体部42は、熱盤部40の側方を囲むようにして配置されているため、第1シール部52は、熱盤部40の側方に沿って環状に配置されている。第1シール部52は、例えば、耐熱性のあるフッ素系ゴムで構成されている。第1シール部52は、枠体部42の内側面側に位置する熱盤部40Bの外側面40Baと枠体部42の第1側面42A(内側面)との隙間をシールする機能を有する。

【0034】

図3に示すように枠体部42には、フランジ68が固定されている。このフランジ68には、コイルばね70から所定の弾性力が付与されている。このため、上側に位置する熱盤部40Bが下側に位置する熱盤部40Aからの圧力を受けない場合には、コイルばね70が伸び、枠体部42が、コイルばね70からの弾性力を受けて上側に位置する熱盤部40Bの外側面40Baに対して下方側に相対移動する。一方、例えば、真空チャンバの形成時などにおいて上側に位置する熱盤部40Bが下側に位置する熱盤部40Aからの圧力を受けた場合には、コイルばね70が、下側に位置する熱盤部40Aからの圧力によって縮む。これにより、枠体部42は、上側に位置する熱盤部40Bの外側面40Baに対して上方側に相対移動し、第1シール部52を介して摺動する。

【0035】

図4に示すように、第1シール部52が第1溝部48に収容された状態を基準として、第1シール部52の上側表面及び下側表面には第1溝部48の深さ方向と直角な向きに凹部54、56がそれぞれ形成されている。上側表面の凹部54と下側表面の凹部56は、上下対称となる位置に形成されている。なお、図5に示すように、各凹部54、56の形状は、第1シール部52の厚み方向に切断した切断視において、V型となるように形成されている。

【0036】

第1シール部52の上側表面の凹部54を基準として径方向外側及び径方向内側の領域には、平面部52A、52Bがそれぞれ形成されている。また、第1シール部52が第1溝部48に収容された状態において、各平面部52A、52Bは、第1溝部48の内壁面48Aの一部に対してそれぞれ面接触している。

【0037】

第1シール部52の下側表面の凹部56を基準として径方向外側及び径方向内側の領域には、平面部52C、52Dがそれぞれ形成されている。また、第1シール部52が第1溝部48に収容された状態において、各平面部52C、52Dは、第1溝部48の内壁面48Bの一部に対してそれぞれ面接触している。

【0038】

第1シール部52の上側表面及び下側表面の凹部54、56は、第1シール部52が第1溝部48に収容された状態において、凹部54、56が第1溝部48の溝内に位置するように構成されている。

【0039】

換言すれば、図4及び図5に示すように、第1シール部52が第1溝部48に収容された状態において、第1シール部52の上側表面及び下側表面の径方向内側に位置する平面部52B、52Dの少なくとも一部が第1溝部48の内壁面に対して面接触しているため、凹部54、56の少なくとも一部が第1溝部48の外側に露出せず、第1溝部48の内部に完全に埋設された状態になっている。

【0040】

また、図4に示すように、第1シール部52が第1溝部48に収容された状態において、第1シール部52の径方向内側面が第1溝部48から突出した位置にあり、第1シール部52が第1溝部48よりも僅かに出っ張っている。そして、枠体部42の径方向内側に熱盤部40が位置している状態では、常温時(例えば、0℃〜30℃)においても、第1シール部52の径方向内側の一部分が熱盤部40の外側面40Baからの反力を受けて弾性変形している状態になる。これにより、枠体部42と熱盤部40との隙間が気密にシールされた状態になる。

【0041】

ここで、熱盤部40と枠体部42との隙間を第1シール部52でシールした状態において、第1シール部52が加熱されたときに、第1シール部52の熱膨張に伴う体積増加分が、熱盤部40と枠体部42との隙間を第1シール部52シールした状態において第1シール部52が加熱されないときの第1シール部52の凹部54、56の容積よりも小さくなるように設定されている。本実施形態では、2つの凹部54、56が形成されているため、各凹部54、56の容積の合計が第1シール部52の前記体積増加分よりも大きくなるように設定されている。

【0042】

なお、本実施形態では、「体積増加分」とは、加熱時の第1シール部52の体積から常温時の第1シール部52の体積を差し引いた第1シール部52の体積変化量と定義する。

【0043】

具体的には、常温時においても、第1シール部52の一部分が熱盤部40からの反力を受けて弾性変形(例えば、圧縮変形)している。これにより、凹部54、56は、熱盤部40からの反力を受けない状態と比較して、第1シール部52の形状が僅かに変化し、凹部54、56の容積も変化する。すなわち、熱盤部40からの反力を受けない場合と比較して、凹部54、56の容積が僅かに小さくなる。さらに、熱盤部40の加熱によって熱盤部40が高温になると、その熱が第1シール部52に伝達される。そして、第1シール部52が加熱され、第1シール部52の全体が所定の熱膨張係数に基づいて熱膨張する。これにより、第1シール部52の体積が大きくなる。この第1シール部52の体積増加分が、凹部54、56の容積によって吸収される。このように、凹部54、56の容積は、第1シール部52の弾性変形に伴って減少するとともに、減少後の凹部54、56の容積によって第1シール部52の体積増加分を吸収できるように設定されている。

【0044】

また、図3に示すように、枠体部42の第2側面42Bにある第2溝部50には、第2シール部60が配置されている。枠体部42は、熱盤部40の側方を囲むようにして配置されているため、第2シール部60は、熱盤部40の外周に沿って配置されている。第2シール部60は、例えば、耐熱性のあるフッ素系ゴムで構成されている。第2シール部60は、下面側に位置する熱盤部(図3では符号40Aを意味する)と枠体部42との隙間をシールする機能を有する。

【0045】

第2シール部60は、第1シール部52を90度回転させた状態で第2溝部50に収容されている。第2シール部60は、枠体部42の下側表面と下方に位置する熱盤部40の上側表面との隙間をシールする機能を有している。

【0046】

第2シール部60には、第1シール部52と同様に、2つの凹部64、66がそれぞれ形成されている。なお、第2シール部60の形状・特徴は第1シール部52の形状・特徴と同じであるため、第2シール部60の形状・特徴の説明を省略する。

【0047】

なお、第1シール部52及び第2シール部60は、枠体部側に形成された溝部に収容された構成を示したが、これに限られず、熱盤部40側に形成された溝部に収容されてもよい。ただし、熱盤部40には、熱源が配置されているため、各シール部52、60の熱膨張による体積増加分を小さくし各シール部52、60の破損を効果的に抑制するためには、熱盤部40側ではなく、枠体部側の溝部に収容されていることが好ましい。

【0048】

次に、本実施形態の接合装置20の動作について説明する。

【0049】

(各熱盤部の重ね合わせ)

図1及び図2に示すように、制御部により加圧機構24が駆動制御されて、ピストンロッド24Aが上方向に向って伸びる。これにより、下側台座部26と下側台座部26に設けられた複数の支持部28がピストンロッド24Aに押されるようにして上方向に向って移動する。

【0050】

ピストンロッド24Aが所定の距離だけ上方向に伸びていくと、下側台座部26に設けられた支持部28の先端部が第1段目の熱盤部40Aに接触し第1段目の熱盤部40Aは、複数の支持部28により上方向に押され、上方向に移動する。

【0051】

第1段目の熱盤部40Aが下側台座部26及び支持部28と共に上方向に移動すると、第1段目の熱盤部40Aは、第2段目の熱盤部40Bに接近する。

【0052】

そして、下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A及び第2段目の熱盤部40Bが一体となって上方向に移動し、やがて第2段目の熱盤部40Bは、第3段目の熱盤部40Cに接近する。

【0053】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B及び第3段目の熱盤部40Cが一体となって上方向に移動し、やがて第3段目の熱盤部40Cは、第4段目の熱盤部40Dに接近する。

【0054】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B、第3段目の熱盤部40C及び第4段目の熱盤部40Dが一体となって上方向に移動し、やがて第4段目の熱盤部40Dは、第5段目の熱盤部40Eに接近する。

【0055】

下側台座部26及び支持部28が上方向にさらに移動すると、第1段目の熱盤部40A、第2段目の熱盤部40B、第3段目の熱盤部40C、第4段目の熱盤部40D及び第5段目の熱盤部40Eが一体となって上方向に移動し、やがて第5段目の熱盤部40Eは、上側台座部30に設けられた複数の支持部32の先端部に接近する。これにより、第5段目の熱盤部40Eから支持部32に付与された加圧力は、上側台座部30に伝達される。

【0056】

以上のようにして、5段の熱盤部40が上下方向に所定の加圧力で積層され、5段の熱盤部40が上側台座部30の複数の支持部32と下側台座部26の複数の支持部28との間に挟持された構造になる。

【0057】

ここで、図2に示すように、上下方向に隣接する熱盤部同士が所定の加圧力で圧接すると、熱盤部同士の間に真空チャンバ62が形成される。すなわち、第1段目の熱盤部40Aと第2段目の熱盤部40Bとの間には、第1の真空チャンバ62Aが形成される。また、第2段目の熱盤部40Bと第3段目の熱盤部40Cとの間には、第2の真空チャンバ62Bが形成される。第3段目の熱盤部40Cと第4段目の熱盤部40Dとの間には、第3の真空チャンバ62Cが形成される。第4段目の熱盤部40Dと第5段目の熱盤部40Eとの間には、第4の真空チャンバ62Dが形成される。

【0058】

なお、積層処理の完了段階では、真空チャンバ62は密閉空間となっているだけであり、真空引きされていない。このため、真空チャンバ62は、真空状態になっていない。

【0059】

(真空引き)

次に、制御部により真空ポンプが駆動制御され、各真空チャンバ62が真空状態になる。これにより、全ての真空チャンバ62の真空引きが実行される。

【0060】

(加熱・加圧処理)

次に、各熱盤部40により加熱処理が実行される。各熱盤部40には、ヒータなどの熱源部44が内蔵されているため、制御部で熱源部44を駆動することにより、加熱処理が可能になる。なお、熱盤部40は温度調節器により280℃〜300℃に温度設定される。

【0061】

また同時に、上下方向に隣接する熱盤部40が加圧力を受けることで、熱盤部40の間に配置された貼り合せ用基材同士が所定の加圧力で圧接される。また、貼り合せ用基材の圧接処理は、真空チャンバの内部で実行されるため、ゴミや粉塵が浸入しないクリーンな環境で実行できる。この結果、貼り合せ用基材により作製された複合基板の電気的特性を高品質に維持することができる。

【0062】

なお、貼り合せ用基材の接合処理は、4つの真空チャンバ62で略同時に実行される。これにより、4つの真空チャンバ62において、基板の接合処理が略同時に実行される。

【0063】

(真空チャンバの冷却)

貼り合せ用基材同士の圧接が終了した後、真空チャンバ62の真空度を所定値に維持した状態で貼り合せ用基材を冷却する。貼り合せ用基材の冷却は、各熱盤部40の内部に配置された冷却部46である冷却水路に冷却水を流すことにより、実行される。

【0064】

(真空解除)

次に、真空チャンバ62の真空状態を解除するために大気を入れ、全ての真空チャンバ62が大気開放される。

【0065】

(各熱盤部の下降)

次に、各熱盤部40が下降する。この下降処理では、制御部により制御された加圧機構が下方向に移動する。これにより、第1段目の熱盤部40Aが下方向に移動するため、他の熱盤部40B、40C、40D、40Eも下方向に移動する。

【0066】

具体的には、先ず、第1段目から第5段目までの熱盤部40が一体として下方向に移動する。そして、第5段目の熱盤部40Eの保持位置に到達すれば、第5段目の熱盤部40Eは、その保持位置で停止する。次に、第1段目から第4段目までの熱盤部40A、40B、40C、40Dが一体として下方向に移動する。そして、第4段目の熱盤部40Dの保持位置に到達すれば、第4段目の熱盤部40Dは、その保持位置で停止する。次に、第1段目から第3段目までの熱盤部40A、40B、40Cが一体として下方向に移動する。そして、第3段目の熱盤部40Cの保持位置に到達すれば、第3段目の熱盤部40Cは、その保持位置で停止する。次に、第1段目と第2段目の熱盤部40A、40Bが一体として下方向に移動する。そして、第2段目の熱盤部40Bの保持位置に到達すれば、第2段目の熱盤部40Bは、その保持位置で停止する。最後に、第1段目の熱盤部40Aが下方向に移動する。そして、第1段目の熱盤部40Aの保持位置に到達すれば、第1段目の熱盤部40Aは、その保持位置で停止する。なお、加圧機構24のピストンロッド24Aは、初期位置に戻る。

【0067】

本実施形態の接合装置20によれば、例えば、加熱・加圧処理において、熱盤部40が熱源部44により加熱される。熱盤部40が加熱されると、枠体部42に伝熱する。熱盤部40と枠体部42との間には、第1シール部52及び第2シール部60が介在しているため、熱盤部40の熱は、第1シール部52及び第2シール部60に伝わる。

【0068】

ここで、第1シール部52に伝熱すると、第1シール部52が加熱される。これにより、第1シール部42は、所定の熱膨張係数に基づいて熱膨張する。換言すれば、第1シール部52の体積が熱膨張により増加する。このため、第1シール部52に凹部54、56が形成されていなければ、第1シール部52から熱盤部40Bに対して体積膨張そのままの熱応力が加わることになるが熱盤は剛体のため、第1シール部52側がその応力で破損に至る。

【0069】

ところで、図4に示すように第1シール部52には凹部54、56が形成されているため、第1シール部52の熱膨張に伴う体積増加分が凹部54、56の容積によって吸収される。このため、第1シール部52の熱盤部40Bとの接触部位にある潰し量L(図4の破線部分)が、熱膨張によって大きく増加することがなくなる。換言すれば、第1シール部52から熱盤部40Bに対して作用する圧力が、大きく増加することを抑制できる。これにより、熱盤部40Bの加熱時においても、第1シール部52が熱膨張による応力によって破損することを防止できる。この結果、高温時においても、第1シール部52のシール性能が低下することを防止でき、高いシール性を維持した真空引きが可能になる。

【0070】

また、凹部54、56が、第1シール部52の厚み方向に沿って切断した断面視においてV型に形成されているため、底部が鋭角になっている。これにより、第1シール部52が熱膨張したときに凹部54、56が変形し易くなるため、第1シール部52の体積増加分が凹部54、56に確実に吸収される。

【0071】

また、凹部54、56が第1シール部52の上下対称の位置に形成されているため、第1シール部52の加工が容易になる。なお、各シール部52、60の加工方法については、後述する。

【0072】

さらに、上述したように、枠体部42が熱盤部40Bに対して相対移動(摺動)するが、第1シール部52には第1溝部48の内壁面に対して面接触するための平面部52A、52B、52C、52Dが形成されているため、枠体部42の熱盤部40Bに対する相対移動時に第1シール部52が捻れることを防止できる。この結果、第1シール部52の捩れに伴う破損を防止できる。

【0073】

なお、上記した第1シール部52の作用効果は、第2シール部60においても同様のことが言える。これにより、高温や捩れにより第2シール部60が破損することがなく、枠体部42と熱盤部40との間で高いシール性を確保することができる。

【0074】

次に、各シール部52、60の加工方法について説明する。

【0075】

図6に示すように、市販されているOリング72を用いて、上側表面の一部及び下側表面の一部を切削により平面加工する。そして、Oリング72の上側表面及び下側表面に形成された平面部72A、72Bに対して切削によりV溝加工する。これにより、複数の凹部54、56が形成された第1シール部52を得る。なお、第2シール部60も同様に加工し、90度反転させればよい。市販のOリング72が必ずしも必須のものではないが、Oリング72を用いることにより、安価にて市販されているものを容易に入手できるため、便利である。

【0076】

なお、各シール部52、60は、切削による加工方法に限定されるものではなく、例えば、型を作り、型による成形により製造してもよい。型を用いた成形では、凹部に曲面を形成することができるため、凹部の形状にバリエーションを持たせることが可能になる。

【0077】

なお、上記実施形態では、各シール部52、60には、凹部54、56として2つのV型の溝が形成された構成を例示したが、これに限られるものではない。

【0078】

例えば、図7に示すように、V型の溝76が複数並んで形成されたシール部74でもよい。

【0079】

また、図8に示すように、シール部の厚み方向に切断した断面視にて、角形状となる凹部80が形成されたシール部78を用いてもよい。

【0080】

また、図9に示すように、V型の溝84付きの、平面部が形成されていないシール部82を用いてもよい。

【0081】

さらに、図10に示すように、凹部88が片側のみで、かつシールの中心部(芯)まで切削して形成されたシール部86も有効である。このシール部86は、高温時の熱膨張によるシール先端応力を緩和するので、さらに破損しにくい構造である。また真空チャンバ内の真空引き時は、減圧差によって大気の圧力を受け、凹部88が開く方向になるため、熱盤部と枠体部とのシール性能は維持される。

【符号の説明】

【0082】

10 プレス機構

12 台座部

14 支持部

16 熱盤部

20 接合装置

24 加圧機構

26 下側台座部(台座部)

28 支持部

30 上側台座部(台座部)

32 支持部

40A 第1段目の熱盤部(熱盤部)

40B 第2段目の熱盤部(熱盤部)

40C 第3段目の熱盤部(熱盤部)

40D 第4段目の熱盤部(熱盤部)

40E 第5段目の熱盤部(熱盤部)

42 枠体部

48 第1溝部(溝部)

50 第2溝部(溝部)

52 第1シール部(シール部)

52A 平面部

52B 平面部

52C 平面部

52D 平面部

54 凹部

56 凹部

60 第2シール部(シール部)

62A 真空チャンバ

62B 真空チャンバ

62C 真空チャンバ

62D 真空チャンバ

64 凹部

66 凹部

【特許請求の範囲】

【請求項1】

加熱機構を備えた熱盤部と

前記熱盤部の側方に位置する枠体部と、

前記熱盤部と前記枠体部との間に位置して前記熱盤部と前記枠体部との隙間をシールするシール部と、

を有するシール構造であって、

前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、

前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、

前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とするシール構造。

【請求項2】

前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることを特徴とする請求項1に記載のシール構造。

【請求項3】

前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることを特徴とする請求項1に記載のシール構造。

【請求項4】

前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることを特徴とする請求項1に記載のシール構造。

【請求項5】

前記シール部は、フッ素系ゴムで構成されていることを特徴とする請求項1に記載のシール構造。

【請求項6】

加圧機構により所定の荷重が付与される台座部と、

加熱機構を備えた熱盤部と、

前記台座部に設けられ、前記台座部に付与された荷重を加圧力として前記熱盤部に伝達する支持部と、

前記熱盤部の側方に位置する枠体部と、

前記熱盤部と前記枠体部との間に位置し、前記熱盤部と前記枠体部との隙間をシールするシール部と、

真空源と接続して、隣接する前記熱盤部の間に形成される真空チャンバと、

を有し、

前記真空チャンバ内で貼り合せ用基材同士を熱圧着させて接合する接合装置であって、

前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、

前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、

前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする接合装置。

【請求項7】

前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることを特徴とする請求項6に記載の接合装置。

【請求項8】

前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることを特徴とする請求項6に記載の接合装置。

【請求項9】

前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることを特徴とする請求項6に記載の接合装置。

【請求項10】

前記シール部は、フッ素系ゴムで構成されていることを特徴とする請求項6に記載の接合装置。

【請求項1】

加熱機構を備えた熱盤部と

前記熱盤部の側方に位置する枠体部と、

前記熱盤部と前記枠体部との間に位置して前記熱盤部と前記枠体部との隙間をシールするシール部と、

を有するシール構造であって、

前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、

前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、

前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とするシール構造。

【請求項2】

前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることを特徴とする請求項1に記載のシール構造。

【請求項3】

前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることを特徴とする請求項1に記載のシール構造。

【請求項4】

前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることを特徴とする請求項1に記載のシール構造。

【請求項5】

前記シール部は、フッ素系ゴムで構成されていることを特徴とする請求項1に記載のシール構造。

【請求項6】

加圧機構により所定の荷重が付与される台座部と、

加熱機構を備えた熱盤部と、

前記台座部に設けられ、前記台座部に付与された荷重を加圧力として前記熱盤部に伝達する支持部と、

前記熱盤部の側方に位置する枠体部と、

前記熱盤部と前記枠体部との間に位置し、前記熱盤部と前記枠体部との隙間をシールするシール部と、

真空源と接続して、隣接する前記熱盤部の間に形成される真空チャンバと、

を有し、

前記真空チャンバ内で貼り合せ用基材同士を熱圧着させて接合する接合装置であって、

前記シール部は、前記熱盤部又は前記枠体部に形成された溝部に配置され、

前記シール部には、前記溝部の深さ方向と直角な向きに凹部が形成され、

前記シール部が前記熱盤部又は前記枠体部に形成された前記溝部に配置された状態で、前記凹部が前記溝部の溝内に位置していることを特徴とする接合装置。

【請求項7】

前記シール部には、前記溝部の内壁面に対して面接触する平面部が形成されていることを特徴とする請求項6に記載の接合装置。

【請求項8】

前記凹部は、前記シール部を厚み方向に切断したときの断面視において、V型になるように形成されていることを特徴とする請求項6に記載の接合装置。

【請求項9】

前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されたときに前記シール部の熱膨張に伴う体積増加分が、前記熱盤部と前記枠体部との隙間を前記シール部でシールした状態において前記シール部が加熱されないときの前記シール部の前記凹部の容積よりも小さくなるように設定されていることを特徴とする請求項6に記載の接合装置。

【請求項10】

前記シール部は、フッ素系ゴムで構成されていることを特徴とする請求項6に記載の接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−71297(P2013−71297A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211162(P2011−211162)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]