シール構造

【課題】第一部材1及び第二部材2に熱膨張係数の差があっても、高いシール性を確保することができ、しかも、材質選択の自由度の高いシール構造を提供すること。

【解決手段】熱膨張係数の異なる第一部材1と第二部材2との接合部をシールするシール構造において、第一部材1の接合面に凹部12を有する一方、第二部材2の接合面に凸部22を有し、第一部材1の熱膨張係数が第二部材2の熱膨張係数よりも高くされ、第一部材1の凹部12と第二部材2の凸部22との間にシール材3を融着させた状態で、第一部材1の凹部12と第二部材2の凸部22とが締り嵌め状態で嵌合されている。

【解決手段】熱膨張係数の異なる第一部材1と第二部材2との接合部をシールするシール構造において、第一部材1の接合面に凹部12を有する一方、第二部材2の接合面に凸部22を有し、第一部材1の熱膨張係数が第二部材2の熱膨張係数よりも高くされ、第一部材1の凹部12と第二部材2の凸部22との間にシール材3を融着させた状態で、第一部材1の凹部12と第二部材2の凸部22とが締り嵌め状態で嵌合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール構造、より詳しくは、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造に関する。

【背景技術】

【0002】

周知のとおり、二つの部材の接合部にシール材を介在させ、その接合部を例えば気密にシールすることが一般的に行われている。その際、二つの部材の熱膨張係数の差、或いは各部材とシール材との熱膨張係数の差をより小さくするために各部材やシール材の材質を適宜選択することが行われる。

【0003】

例えば、下記特許文献1には、固体酸化物型燃料電池(SOFC)のシール構造において、円筒形の電池セルとその両端部に嵌め込んだセラミックスブロックとの隙間に、電池セルの固体電解質と同じ材質から成るシール材を介在させることによって、電池作動時にシール部に発生する熱応力を軽減することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−50331号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のシール構造のように、たとえ電池セルとシール材との熱膨張係数を同じにしても、電池セルとセラミックスブロックとの間に熱膨張係数差があるため、温度変化により両部材間に隙間が生じるおそれがあり、高い気密性を維持することが困難であるという問題があった。特に固体酸化物型燃料電池(SOFC)の場合、電池作動時の温度域が600〜1000℃と高温であるため、常温で行う点検時との温度変化が大きく、各部材やシール材の熱膨張係数差が小さくても、温度変化時の隙間の発生によるガス漏れをなくすことは困難であった。

【0006】

また、特許文献1に記載のシール構造においても、電池セル、セラミックスブロック、インターコネクタ等の各構成部材やシール材の熱膨張係数差をより小さくする必要があることは従来と変わらず、各構成部材の材質が限定され、設計の自由度が制限される問題があった。

【0007】

本発明は、従来のシール構造に上記のような問題があったことに鑑みて為されたもので、接合すべき二つの部材に熱膨張係数の差があっても、高いシール性を確保することができ、しかも材質選択の自由度の高いシール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造であって、前記第一部材の接合面に凹部を有する一方、前記第二部材の接合面に前記第一部材の凹部に嵌合する凸部を有し、前記第一部材の熱膨張係数が前記第二部材の熱膨張係数よりも高くされ、前記第一部材の凹部と前記第二部材の凸部との間にシール材を融着させた状態で、該第一部材の凹部と該第二部材の凸部とが締り嵌め状態で嵌合されていることを特徴としている。

【0009】

また、本発明は、30℃〜700℃における前記第一部材と前記第二部材との熱膨張係数の差が、5×10−7/℃以上であることを特徴とする。

【0010】

また、本発明は、前記シール材がガラス材であって、該シール材中にアルカリ土類金属を含む結晶が析出していることを特徴とする。

【0011】

また、本発明は、前記シール材を前記第一部材の凹部の奥底面と前記第二部材の凸部の先端面との隙間に介在させたことを特徴とする。

【0012】

また、本発明は、前記シール材を前記第一部材の凹部の内壁面と前記第二部材の凸部の外壁面との隙間に介在させたことを特徴とする。

【発明の効果】

【0013】

本発明に係るシール構造によれば、第一部材の熱膨張係数を第二部材の熱膨張係数よりも高くし、第一部材の凹部と第二部材の凸部とを、シール材で融着させて締り嵌め状態で嵌合しているので、例えば固体酸化物型燃料電池(SOFC)が電池作動時の高温状態から点検時の常温状態まで冷える際、第一部材によって第二部材及びシール材を締め付けることができ、高いシール性を保つことができる。

【0014】

しかも、従来のように第一部材と第二部材との熱膨張係数の差をより小さくする必要がないので、各部材の材質選択の自由度が高い。

【0015】

また、30℃〜700℃における第一部材と第二部材との熱膨張係数差が5×10−7/℃以上であるシール構造によれば、降温時に第一部材によって第二部材及びシール材をより確実に締め付けることができ、より高いシール性を確保することができる。

【0016】

また、シール材がガラス材であって、シール材中にアルカリ土類金属を含む結晶が析出しているシール構造によれば、シール材に高い熱膨張係数と耐熱性を持たせることができるので、例えば普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部においても高いシール性を確保することができ、また、長期間高温に晒されてもシール性の低下を招くことがない。

【0017】

また、シール材を第一部材の凹部の奥底面と第二部材の凸部の先端面との隙間に介在させたシール構造によれば、例えばタブレット状のシール材を第一部材の凹部内に嵌め込む簡単な作業でシール構造を組み立てることができる。

【0018】

また、シール材を第一部材の凹部の内壁面と第二部材の凸部の外壁面との隙間に介在させたシール構造によれば、例えば筒型タブレット状のシール材を第二部材の凸部の外壁面に嵌め込む簡単な作業でシール構造を組み立てることができる。

【図面の簡単な説明】

【0019】

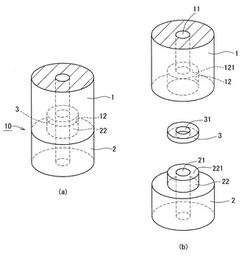

【図1】本実施形態のシール構造の(a)接合状態、及び(b)分解状態の斜視図である。

【図2】本実施形態のシール構造の断面図である。

【図3】本発明に係るシール構造の他の実施形態の断面図である。

【図4】本発明に係るシール構造の更に他の実施形態の概略斜視図である。

【図5】本発明に係るシール構造の実施例1〜実施例4の断面図である。

【図6】シール構造の比較例1及び比較例2の断面図である。

【発明を実施するための形態】

【0020】

本実施形態のシール構造10は、図1及び図2に示すように、本発明に係るシール構造を、円筒形の固体酸化物型燃料電池(SOFC)の接合部に適用したものであり、電池セルの空気極として形成された第一部材1と、電池セルの端部に接合される絶縁体として形成された第二部材2と、第一部材1と第二部材2との間に介在されるシール材3と、から構成されている。これら第一部材1、第二部材2及びシール材3にはそれぞれ、電池セルへ空気を供給するための貫通孔(11、21、31)が予め形成されている。

【0021】

第一部材1は、接合面に有底丸孔状の凹部12を有している。本実施形態の第一部材1は、ランタンマンガネート(LaMnO3)粉末に水及びバインダーを加えて粘土状にし、これをプレス成形した後、焼成処理して形成されており、その熱膨張係数は、100×10−7/℃である。

【0022】

第二部材2は、接合面に、第一部材1の凹部12に嵌合可能な円柱状の凸部22を有している。本実施形態の第二部材2は、ジルコニア粉末に水及びバインダーを加えて粘土状にし、これをプレス成形した後、焼成処理して形成されており、その熱膨張係数は、90×10−7/℃である。

【0023】

シール構造10は、第一部材1の熱膨張係数が第二部材2の熱膨張係数より高くされている。第一部材1と第二部材2との30℃〜700℃における熱膨張係数の差は、より確実なシール性を得るために、5×10−7/℃以上であることが好ましく、10×10−7/℃以上であることがさらに好ましい。本実施形態では、第一部材1と第二部材2との熱膨張係数差を、10×10−7/℃としている。

【0024】

また、シール構造10は、第一部材1の凹部12と第二部材2の凸部22とが締り嵌め状態で嵌合されている。本実施形態では、電池作動温度(約700℃)における、第一部材1の凹部12の内径と第二部材2の凸部22の外径とを同じにしており、常温において第一部材1の凹部12と第二部材2の凸部22とが締り嵌めされている。

【0025】

シール材3は、図1(b)に示すように、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間に介在している。このようにシール材3を介在させれば、例えば、シール材3が円盤型のタブレット状の部材である場合、第一部材1の凹部12内にシール材3を嵌め込む簡単な作業で本発明に係るシール構造を組み立てることができる。

【0026】

本実施形態のシール材3は、モル%で、SiO2 30〜50%、MgO 10〜45%、BaO 5〜40%、CaO 0〜20%、SrO 0〜10%、B2O3 0〜15%、ZnO 0〜15%、Al2O3 0〜6%、ZrO2 0〜3%、SnO2 0〜3%の組成を有しており、熱処理するとMgO系結晶が析出する。熱処理前のシール材3の形態は、ペースト、粉末、グリーンシート、タブレット等の何れの形態でもよい。

【0027】

上記組成のシール材3は、作動温度が約700℃の固体酸化物型燃料電池の接合部の気密シールのために採択されたものであり、約800℃の加熱により軟化流動し、この温度を所定時間保持することによりアルカリ土類金属を含む結晶が析出する。より具体的には、MgO系結晶(例えば、2MgO‐SiO2、BaO‐2MgO‐2SiO2、2MgO‐B2O3)が析出する。電池作動温度の約700℃において、シール材3は固体状態にあり、第一部材1と第二部材2とを接着するとともに気密にシールする。MgO系結晶が析出したシール材3は、高い熱膨張係数を有するとともに優れた耐熱性を有する。

【0028】

なお、上記実施形態は一例であり、MgO系結晶に限らず任意のアルカリ土類金属を含む結晶を析出させて構わない。例えば、MgO、CaO、SrO、およびBaOの何れか、或いはこれらを組み合わせて含む結晶を析出させても良い。このような結晶によってもシール材3において高い耐熱性を得ることができる。

【0029】

本実施形態のシール構造10は、以下の手順により組み立てられる。

【0030】

まず、第一部材1、第二部材2、及びシール材3をそれぞれ準備し、第一部材1の凹部12と第二部材2の凸部22との間にシール材3を介在させた状態で、第一部材1の凹部12と第二部材2の凸部22とを締り嵌め状態で嵌合する。次いで、第一部材1と第二部材2との接合部を、約800℃に加熱することによりシール材3を軟化流動させ、所定時間保持することによりMgO系結晶を析出させる。そして、シール構造10を常温まで冷却し、シール材3を固化させることによって、第一部材1及び第二部材2をシール材3で融着し、第一部材1と第二部材2との接合部を気密シールする。こうして本実施形態のシール構造10が組み立てられる。

【0031】

このように本実施形態のシール構造10にあっては、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12と第二部材2の凸部22とを、シール材3で融着させて締り嵌め状態で嵌合しているので、例えば固体酸化物型燃料電池(SOFC)が電池作動時の高温状態から点検時の常温状態まで冷える際、第一部材1によって第二部材2及びシール材3を締め付けることができ、高いシール性を保つことができる。

【0032】

しかも、本実施形態のシール構造10は、従来のように第一部材1と第二部材2との熱膨張係数の差をより小さくする必要がなく、むしろ第一部材1と第二部材2との熱膨張係数差を積極利用しているので、各部材の材質選択の自由度が高い。

【0033】

また、本実施形態のシール構造10は、30℃〜700℃における第一部材1と第二部材2との熱膨張係数の差が5×10−7/℃以上であるので、降温時に第一部材1によって第二部材2及びシール材3をより確実に締め付けることができ、より高いシール性を確保することができる。

【0034】

また、本実施形態のシール構造10は、シール材3がアルカリ土類金属を含む結晶を析出させたガラス材から成り、高い耐熱性を有するので、長期間高温に晒されてもシール性の低下を招くことがない。さらに、シール材3に析出する上記アルカリ土類金属を含む結晶がMgO系結晶であるため、高い熱膨張係数を得ることができ、例えば普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部においても高いシール性を確保することができる。

【0035】

なお、上記では、図1及び図2に示すように、シール材3を第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間に介在させた実施形態を一例として説明したが、シール材3を介在させる箇所は凹部12と凸部22との間であれば、任意に変更して構わない。例えば、図3に示すシール構造20のように、第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間にシール材3を介在させる形態としても良い。このような形態とすれば、例えば、シール材3を円筒型のタブレットで構成した場合、凸部22の外側面222にタブレット状のシール材3を嵌め込む簡単な作業で本発明に係るシール構造を組み立てることができる。

【0036】

また、シール材3の介在箇所は上記に限らず、例えば、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間、および第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間の双方にシール材3を介在させても良い。

【0037】

また、本発明は他の実施形態でも実施することができる。

【0038】

例えば、上記実施形態では、本発明に係るシール構造を円筒形の固体酸化物型燃料電池の接合部に適用しているが、本発明はこれに限定されるものではなく、図4に示すように、平板形の固体酸化物型燃料電池の接合部に適用することもできる。

【0039】

図4に示すシール構造30は、電池セルの平板状の空気極として形成された第一部材4と、空気供給溝51を有する平板状の絶縁支持体として形成された第二部材5と、第一部材4と第二部材5との間に介在されたシール材6と、から構成されている。そして、第一部材4の熱膨張係数を第二部材5の熱膨張係数よりも高くし、第一部材4の凹部42と第二部材5の凸部52とを、シール材6で融着させて締り嵌め状態で嵌合している。

【0040】

また、本発明に係るシール構造は、固体酸化物型燃料電池の接合部に適用できる他、例えば、蛍光灯等の放電管におけるガラス管とその開口端部に接合された電極との接合部や、半導体部品の封入管におけるガラス封入管とその開口部に接合された半導体部品の電極との接合部にも適用することができる。

【0041】

また、上記実施形態では、第一部材1及び第二部材2をプレス成形により形成しているが、例えば切削加工等により各部材を形成してもよい。

【実施例】

【0042】

以下、本発明に係るシール構造の実施例について説明する。

【0043】

「実施例1」

実施例1は、図5(a)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間にシール材3を介在させたものである。

【0044】

「実施例2」

実施例2は、図5(b)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間にシール材3を介在させたものである。

【0045】

「実施例3」

実施例3は、図5(c)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1のサイズを第二部材2のサイズよりも小さくしたものである。

【0046】

「実施例4」

実施例4は、図5(d)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1のサイズを第二部材2のサイズよりも大きくしたものである。

【0047】

「比較例1」

比較例1は、図6(a)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部のない平坦な接合面13と、第二部材2の凸部のない平坦な接合面23との隙間にシール材3を介在させたものである。

【0048】

「比較例2」

比較例2は、図6(b)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の接合面に設けた凸部14と第二部材2の接合面に設けた凹部24との隙間にシール材3を介在させたものである。

【0049】

これら実施例1〜実施例4、比較例1、比較例2についてそれぞれ、第一部材1、第二部材2の材質、及びシール材3の組成を表1の通り変えて、シール試験1〜4を行った結果を表2に示す。なお、表1では各成分の含有量をmol%にて示す。

【0050】

【表1】

【0051】

【表2】

【0052】

試験1では、第一部材1がマグネシア、第二部材2がジルコニアから成り、試験2では、第一部材1がニッケル、第二部材2がステンレス鋼から成り、試験3では、第一部材1がランタンマンガネート(LaMnO3)、第二部材2がアルミナから成り、試験4では、第一部材1がフェライト、第二部材2が普通鋼から成る。各試験におけるシール材の焼成条件は、常温から800℃まで5℃/分で昇温し、800℃で20分間保持した後、常温まで5℃/分で降温した。

【0053】

表2に示すように、本発明に係る実施例1〜実施例4は、第一部材1、第二部材2及びシール材3の熱膨張係数の差に関わらず、シール材と各部材とが剥離することなくシール性を保ることができた(○表示)。他方、比較例1及び比較例2は、シール材と各部材とが剥離してしまいシール性を保つことができなかった(×表示)。

【産業上の利用可能性】

【0054】

本発明に係るシール構造は、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造として各種分野において利用することができ、特に、普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部のシール構造として好適である。また、電池作動時と点検時との温度変化の大きい固体酸化物型燃料電池(SOFC)における電池セル、セラミックスブロック、インターコネクタ等の各構成部品の接合部を気密シールするシール構造として好適である。

【符号の説明】

【0055】

10 シール構造

1 第一部材

12 凹部

121 奥底面

122 内壁面

2 第二部材

22 凸部

221 先端面

222 外壁面

3 シール材

【技術分野】

【0001】

本発明は、シール構造、より詳しくは、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造に関する。

【背景技術】

【0002】

周知のとおり、二つの部材の接合部にシール材を介在させ、その接合部を例えば気密にシールすることが一般的に行われている。その際、二つの部材の熱膨張係数の差、或いは各部材とシール材との熱膨張係数の差をより小さくするために各部材やシール材の材質を適宜選択することが行われる。

【0003】

例えば、下記特許文献1には、固体酸化物型燃料電池(SOFC)のシール構造において、円筒形の電池セルとその両端部に嵌め込んだセラミックスブロックとの隙間に、電池セルの固体電解質と同じ材質から成るシール材を介在させることによって、電池作動時にシール部に発生する熱応力を軽減することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−50331号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載のシール構造のように、たとえ電池セルとシール材との熱膨張係数を同じにしても、電池セルとセラミックスブロックとの間に熱膨張係数差があるため、温度変化により両部材間に隙間が生じるおそれがあり、高い気密性を維持することが困難であるという問題があった。特に固体酸化物型燃料電池(SOFC)の場合、電池作動時の温度域が600〜1000℃と高温であるため、常温で行う点検時との温度変化が大きく、各部材やシール材の熱膨張係数差が小さくても、温度変化時の隙間の発生によるガス漏れをなくすことは困難であった。

【0006】

また、特許文献1に記載のシール構造においても、電池セル、セラミックスブロック、インターコネクタ等の各構成部材やシール材の熱膨張係数差をより小さくする必要があることは従来と変わらず、各構成部材の材質が限定され、設計の自由度が制限される問題があった。

【0007】

本発明は、従来のシール構造に上記のような問題があったことに鑑みて為されたもので、接合すべき二つの部材に熱膨張係数の差があっても、高いシール性を確保することができ、しかも材質選択の自由度の高いシール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造であって、前記第一部材の接合面に凹部を有する一方、前記第二部材の接合面に前記第一部材の凹部に嵌合する凸部を有し、前記第一部材の熱膨張係数が前記第二部材の熱膨張係数よりも高くされ、前記第一部材の凹部と前記第二部材の凸部との間にシール材を融着させた状態で、該第一部材の凹部と該第二部材の凸部とが締り嵌め状態で嵌合されていることを特徴としている。

【0009】

また、本発明は、30℃〜700℃における前記第一部材と前記第二部材との熱膨張係数の差が、5×10−7/℃以上であることを特徴とする。

【0010】

また、本発明は、前記シール材がガラス材であって、該シール材中にアルカリ土類金属を含む結晶が析出していることを特徴とする。

【0011】

また、本発明は、前記シール材を前記第一部材の凹部の奥底面と前記第二部材の凸部の先端面との隙間に介在させたことを特徴とする。

【0012】

また、本発明は、前記シール材を前記第一部材の凹部の内壁面と前記第二部材の凸部の外壁面との隙間に介在させたことを特徴とする。

【発明の効果】

【0013】

本発明に係るシール構造によれば、第一部材の熱膨張係数を第二部材の熱膨張係数よりも高くし、第一部材の凹部と第二部材の凸部とを、シール材で融着させて締り嵌め状態で嵌合しているので、例えば固体酸化物型燃料電池(SOFC)が電池作動時の高温状態から点検時の常温状態まで冷える際、第一部材によって第二部材及びシール材を締め付けることができ、高いシール性を保つことができる。

【0014】

しかも、従来のように第一部材と第二部材との熱膨張係数の差をより小さくする必要がないので、各部材の材質選択の自由度が高い。

【0015】

また、30℃〜700℃における第一部材と第二部材との熱膨張係数差が5×10−7/℃以上であるシール構造によれば、降温時に第一部材によって第二部材及びシール材をより確実に締め付けることができ、より高いシール性を確保することができる。

【0016】

また、シール材がガラス材であって、シール材中にアルカリ土類金属を含む結晶が析出しているシール構造によれば、シール材に高い熱膨張係数と耐熱性を持たせることができるので、例えば普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部においても高いシール性を確保することができ、また、長期間高温に晒されてもシール性の低下を招くことがない。

【0017】

また、シール材を第一部材の凹部の奥底面と第二部材の凸部の先端面との隙間に介在させたシール構造によれば、例えばタブレット状のシール材を第一部材の凹部内に嵌め込む簡単な作業でシール構造を組み立てることができる。

【0018】

また、シール材を第一部材の凹部の内壁面と第二部材の凸部の外壁面との隙間に介在させたシール構造によれば、例えば筒型タブレット状のシール材を第二部材の凸部の外壁面に嵌め込む簡単な作業でシール構造を組み立てることができる。

【図面の簡単な説明】

【0019】

【図1】本実施形態のシール構造の(a)接合状態、及び(b)分解状態の斜視図である。

【図2】本実施形態のシール構造の断面図である。

【図3】本発明に係るシール構造の他の実施形態の断面図である。

【図4】本発明に係るシール構造の更に他の実施形態の概略斜視図である。

【図5】本発明に係るシール構造の実施例1〜実施例4の断面図である。

【図6】シール構造の比較例1及び比較例2の断面図である。

【発明を実施するための形態】

【0020】

本実施形態のシール構造10は、図1及び図2に示すように、本発明に係るシール構造を、円筒形の固体酸化物型燃料電池(SOFC)の接合部に適用したものであり、電池セルの空気極として形成された第一部材1と、電池セルの端部に接合される絶縁体として形成された第二部材2と、第一部材1と第二部材2との間に介在されるシール材3と、から構成されている。これら第一部材1、第二部材2及びシール材3にはそれぞれ、電池セルへ空気を供給するための貫通孔(11、21、31)が予め形成されている。

【0021】

第一部材1は、接合面に有底丸孔状の凹部12を有している。本実施形態の第一部材1は、ランタンマンガネート(LaMnO3)粉末に水及びバインダーを加えて粘土状にし、これをプレス成形した後、焼成処理して形成されており、その熱膨張係数は、100×10−7/℃である。

【0022】

第二部材2は、接合面に、第一部材1の凹部12に嵌合可能な円柱状の凸部22を有している。本実施形態の第二部材2は、ジルコニア粉末に水及びバインダーを加えて粘土状にし、これをプレス成形した後、焼成処理して形成されており、その熱膨張係数は、90×10−7/℃である。

【0023】

シール構造10は、第一部材1の熱膨張係数が第二部材2の熱膨張係数より高くされている。第一部材1と第二部材2との30℃〜700℃における熱膨張係数の差は、より確実なシール性を得るために、5×10−7/℃以上であることが好ましく、10×10−7/℃以上であることがさらに好ましい。本実施形態では、第一部材1と第二部材2との熱膨張係数差を、10×10−7/℃としている。

【0024】

また、シール構造10は、第一部材1の凹部12と第二部材2の凸部22とが締り嵌め状態で嵌合されている。本実施形態では、電池作動温度(約700℃)における、第一部材1の凹部12の内径と第二部材2の凸部22の外径とを同じにしており、常温において第一部材1の凹部12と第二部材2の凸部22とが締り嵌めされている。

【0025】

シール材3は、図1(b)に示すように、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間に介在している。このようにシール材3を介在させれば、例えば、シール材3が円盤型のタブレット状の部材である場合、第一部材1の凹部12内にシール材3を嵌め込む簡単な作業で本発明に係るシール構造を組み立てることができる。

【0026】

本実施形態のシール材3は、モル%で、SiO2 30〜50%、MgO 10〜45%、BaO 5〜40%、CaO 0〜20%、SrO 0〜10%、B2O3 0〜15%、ZnO 0〜15%、Al2O3 0〜6%、ZrO2 0〜3%、SnO2 0〜3%の組成を有しており、熱処理するとMgO系結晶が析出する。熱処理前のシール材3の形態は、ペースト、粉末、グリーンシート、タブレット等の何れの形態でもよい。

【0027】

上記組成のシール材3は、作動温度が約700℃の固体酸化物型燃料電池の接合部の気密シールのために採択されたものであり、約800℃の加熱により軟化流動し、この温度を所定時間保持することによりアルカリ土類金属を含む結晶が析出する。より具体的には、MgO系結晶(例えば、2MgO‐SiO2、BaO‐2MgO‐2SiO2、2MgO‐B2O3)が析出する。電池作動温度の約700℃において、シール材3は固体状態にあり、第一部材1と第二部材2とを接着するとともに気密にシールする。MgO系結晶が析出したシール材3は、高い熱膨張係数を有するとともに優れた耐熱性を有する。

【0028】

なお、上記実施形態は一例であり、MgO系結晶に限らず任意のアルカリ土類金属を含む結晶を析出させて構わない。例えば、MgO、CaO、SrO、およびBaOの何れか、或いはこれらを組み合わせて含む結晶を析出させても良い。このような結晶によってもシール材3において高い耐熱性を得ることができる。

【0029】

本実施形態のシール構造10は、以下の手順により組み立てられる。

【0030】

まず、第一部材1、第二部材2、及びシール材3をそれぞれ準備し、第一部材1の凹部12と第二部材2の凸部22との間にシール材3を介在させた状態で、第一部材1の凹部12と第二部材2の凸部22とを締り嵌め状態で嵌合する。次いで、第一部材1と第二部材2との接合部を、約800℃に加熱することによりシール材3を軟化流動させ、所定時間保持することによりMgO系結晶を析出させる。そして、シール構造10を常温まで冷却し、シール材3を固化させることによって、第一部材1及び第二部材2をシール材3で融着し、第一部材1と第二部材2との接合部を気密シールする。こうして本実施形態のシール構造10が組み立てられる。

【0031】

このように本実施形態のシール構造10にあっては、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12と第二部材2の凸部22とを、シール材3で融着させて締り嵌め状態で嵌合しているので、例えば固体酸化物型燃料電池(SOFC)が電池作動時の高温状態から点検時の常温状態まで冷える際、第一部材1によって第二部材2及びシール材3を締め付けることができ、高いシール性を保つことができる。

【0032】

しかも、本実施形態のシール構造10は、従来のように第一部材1と第二部材2との熱膨張係数の差をより小さくする必要がなく、むしろ第一部材1と第二部材2との熱膨張係数差を積極利用しているので、各部材の材質選択の自由度が高い。

【0033】

また、本実施形態のシール構造10は、30℃〜700℃における第一部材1と第二部材2との熱膨張係数の差が5×10−7/℃以上であるので、降温時に第一部材1によって第二部材2及びシール材3をより確実に締め付けることができ、より高いシール性を確保することができる。

【0034】

また、本実施形態のシール構造10は、シール材3がアルカリ土類金属を含む結晶を析出させたガラス材から成り、高い耐熱性を有するので、長期間高温に晒されてもシール性の低下を招くことがない。さらに、シール材3に析出する上記アルカリ土類金属を含む結晶がMgO系結晶であるため、高い熱膨張係数を得ることができ、例えば普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部においても高いシール性を確保することができる。

【0035】

なお、上記では、図1及び図2に示すように、シール材3を第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間に介在させた実施形態を一例として説明したが、シール材3を介在させる箇所は凹部12と凸部22との間であれば、任意に変更して構わない。例えば、図3に示すシール構造20のように、第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間にシール材3を介在させる形態としても良い。このような形態とすれば、例えば、シール材3を円筒型のタブレットで構成した場合、凸部22の外側面222にタブレット状のシール材3を嵌め込む簡単な作業で本発明に係るシール構造を組み立てることができる。

【0036】

また、シール材3の介在箇所は上記に限らず、例えば、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間、および第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間の双方にシール材3を介在させても良い。

【0037】

また、本発明は他の実施形態でも実施することができる。

【0038】

例えば、上記実施形態では、本発明に係るシール構造を円筒形の固体酸化物型燃料電池の接合部に適用しているが、本発明はこれに限定されるものではなく、図4に示すように、平板形の固体酸化物型燃料電池の接合部に適用することもできる。

【0039】

図4に示すシール構造30は、電池セルの平板状の空気極として形成された第一部材4と、空気供給溝51を有する平板状の絶縁支持体として形成された第二部材5と、第一部材4と第二部材5との間に介在されたシール材6と、から構成されている。そして、第一部材4の熱膨張係数を第二部材5の熱膨張係数よりも高くし、第一部材4の凹部42と第二部材5の凸部52とを、シール材6で融着させて締り嵌め状態で嵌合している。

【0040】

また、本発明に係るシール構造は、固体酸化物型燃料電池の接合部に適用できる他、例えば、蛍光灯等の放電管におけるガラス管とその開口端部に接合された電極との接合部や、半導体部品の封入管におけるガラス封入管とその開口部に接合された半導体部品の電極との接合部にも適用することができる。

【0041】

また、上記実施形態では、第一部材1及び第二部材2をプレス成形により形成しているが、例えば切削加工等により各部材を形成してもよい。

【実施例】

【0042】

以下、本発明に係るシール構造の実施例について説明する。

【0043】

「実施例1」

実施例1は、図5(a)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12の奥底面121と第二部材2の凸部22の先端面221との隙間にシール材3を介在させたものである。

【0044】

「実施例2」

実施例2は、図5(b)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部12の内壁面122と第二部材2の凸部22の外側面222との隙間にシール材3を介在させたものである。

【0045】

「実施例3」

実施例3は、図5(c)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1のサイズを第二部材2のサイズよりも小さくしたものである。

【0046】

「実施例4」

実施例4は、図5(d)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1のサイズを第二部材2のサイズよりも大きくしたものである。

【0047】

「比較例1」

比較例1は、図6(a)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の凹部のない平坦な接合面13と、第二部材2の凸部のない平坦な接合面23との隙間にシール材3を介在させたものである。

【0048】

「比較例2」

比較例2は、図6(b)に示すように、第一部材1の熱膨張係数を第二部材2の熱膨張係数よりも高くし、第一部材1の接合面に設けた凸部14と第二部材2の接合面に設けた凹部24との隙間にシール材3を介在させたものである。

【0049】

これら実施例1〜実施例4、比較例1、比較例2についてそれぞれ、第一部材1、第二部材2の材質、及びシール材3の組成を表1の通り変えて、シール試験1〜4を行った結果を表2に示す。なお、表1では各成分の含有量をmol%にて示す。

【0050】

【表1】

【0051】

【表2】

【0052】

試験1では、第一部材1がマグネシア、第二部材2がジルコニアから成り、試験2では、第一部材1がニッケル、第二部材2がステンレス鋼から成り、試験3では、第一部材1がランタンマンガネート(LaMnO3)、第二部材2がアルミナから成り、試験4では、第一部材1がフェライト、第二部材2が普通鋼から成る。各試験におけるシール材の焼成条件は、常温から800℃まで5℃/分で昇温し、800℃で20分間保持した後、常温まで5℃/分で降温した。

【0053】

表2に示すように、本発明に係る実施例1〜実施例4は、第一部材1、第二部材2及びシール材3の熱膨張係数の差に関わらず、シール材と各部材とが剥離することなくシール性を保ることができた(○表示)。他方、比較例1及び比較例2は、シール材と各部材とが剥離してしまいシール性を保つことができなかった(×表示)。

【産業上の利用可能性】

【0054】

本発明に係るシール構造は、熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造として各種分野において利用することができ、特に、普通鋼、ステンレス鋼等の金属や、フェライト、ジルコニア等の高い熱膨張係数を有するセラミックスの接合部のシール構造として好適である。また、電池作動時と点検時との温度変化の大きい固体酸化物型燃料電池(SOFC)における電池セル、セラミックスブロック、インターコネクタ等の各構成部品の接合部を気密シールするシール構造として好適である。

【符号の説明】

【0055】

10 シール構造

1 第一部材

12 凹部

121 奥底面

122 内壁面

2 第二部材

22 凸部

221 先端面

222 外壁面

3 シール材

【特許請求の範囲】

【請求項1】

熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造であって、

前記第一部材の接合面に凹部を有する一方、前記第二部材の接合面に前記第一部材の凹部に嵌合する凸部を有し、

前記第一部材の熱膨張係数が前記第二部材の熱膨張係数よりも高く、

前記第一部材の凹部と前記第二部材の凸部との間にシール材を融着させた状態で、該第一部材の凹部と該第二部材の凸部とが締り嵌め状態で嵌合されていることを特徴とするシール構造。

【請求項2】

30℃〜700℃における前記第一部材と前記第二部材との熱膨張係数の差が、5×10−7/℃以上である請求項1に記載のシール構造。

【請求項3】

前記シール材はガラス材であって、該シール材中にアルカリ土類金属を含む結晶が析出している請求項1または請求項2に記載のシール構造。

【請求項4】

前記シール材を前記第一部材の凹部の奥底面と前記第二部材の凸部の先端面との隙間に介在させたことを特徴とする、請求項1から請求項3の何れかに記載のシール構造。

【請求項5】

前記シール材を前記第一部材の凹部の内壁面と前記第二部材の凸部の外壁面との隙間に介在させたことを特徴とする、請求項1から請求項4の何れかに記載のシール構造。

【請求項1】

熱膨張係数の異なる第一部材と第二部材との接合部をシールするシール構造であって、

前記第一部材の接合面に凹部を有する一方、前記第二部材の接合面に前記第一部材の凹部に嵌合する凸部を有し、

前記第一部材の熱膨張係数が前記第二部材の熱膨張係数よりも高く、

前記第一部材の凹部と前記第二部材の凸部との間にシール材を融着させた状態で、該第一部材の凹部と該第二部材の凸部とが締り嵌め状態で嵌合されていることを特徴とするシール構造。

【請求項2】

30℃〜700℃における前記第一部材と前記第二部材との熱膨張係数の差が、5×10−7/℃以上である請求項1に記載のシール構造。

【請求項3】

前記シール材はガラス材であって、該シール材中にアルカリ土類金属を含む結晶が析出している請求項1または請求項2に記載のシール構造。

【請求項4】

前記シール材を前記第一部材の凹部の奥底面と前記第二部材の凸部の先端面との隙間に介在させたことを特徴とする、請求項1から請求項3の何れかに記載のシール構造。

【請求項5】

前記シール材を前記第一部材の凹部の内壁面と前記第二部材の凸部の外壁面との隙間に介在させたことを特徴とする、請求項1から請求項4の何れかに記載のシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−92200(P2013−92200A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234532(P2011−234532)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]