シール装置およびシール方法

【課題】ワーク内部に挿入されるシール材を繰り返し使用することのできる高圧シール装置を提供する。

【解決手段】ワーク1の内部に流体を圧送する圧送手段11と、ワーク1の開口穴1aに挿入され、開口穴1aからの流体の漏れを抑制するシール材12と、開口穴1aからシール材12が抜けるのを防止する抜け防止手段13、14とを備え、シール材12は、挿入先端側に向かって開口する筒状部12aを有し、筒状部12aは、流体の圧送によりワーク1の内圧が上昇すると広がる方向に弾性変形するように形成されている。

【解決手段】ワーク1の内部に流体を圧送する圧送手段11と、ワーク1の開口穴1aに挿入され、開口穴1aからの流体の漏れを抑制するシール材12と、開口穴1aからシール材12が抜けるのを防止する抜け防止手段13、14とを備え、シール材12は、挿入先端側に向かって開口する筒状部12aを有し、筒状部12aは、流体の圧送によりワーク1の内圧が上昇すると広がる方向に弾性変形するように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークの内部からの流体の漏れを抑制するシール装置およびシール方法に関する。

【背景技術】

【0002】

従来、この種のシール装置およびシール方法がオートフレッテージ加工の際に用いられている。オートフレッテージ加工とは、ワークを密閉状態にして内圧をかけ、ワークの材料組織に残留応力を残して強度をあげる加工のことである。

【0003】

例えば特許文献1では、ワークの開口縁部にテーパー形状(円錐状)のシール治具を押し付けることでワークを密閉状態にすることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/058494号

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、さまざまな耐圧部品に対してオートフレッテージ加工を実施したいという要望が出てきている。

【0006】

しかしながら、上記特許文献1の従来技術では、ワークの開口縁部がシール位置となるので、シール位置がワークの内部に設定される場合に比べて内圧をかけられる範囲が広範囲となってしまう。その結果、強度的に十分でない部分が内圧によって破損したり、加工精度が要求寸法精度から外れてしまういった不具合が生じやすくなる。

【0007】

シール位置をワークの内部に設定するためには、ワークの開口穴にシール材を圧入して密封するか、ワークの開口穴にすきまばめしたシール材をワークの内部でプレスして広げることで密封させるなどの手段が考えられるが、これらの手段を用いた場合、シール材は塑性変形してしまうので、シール材を繰り返し使用することができない。

【0008】

本発明は上記点に鑑みて、ワーク内部に挿入されるシール材を繰り返し使用することのできるシール装置およびシール方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明では、ワーク(1)の内部に流体を圧送する圧送手段(11)と、

ワーク(1)の開口穴(1a)に挿入され、開口穴(1a)からの流体の漏れを抑制するシール材(12)と、

開口穴(1a)からシール材(12)が抜けるのを防止する抜け防止手段(13、14)とを備え、

シール材(12)は、挿入先端側に向かって開口する筒状部(12a)を有し、

筒状部(12a)は、流体の圧送によりワーク(1)の内圧が上昇すると広がる方向に弾性変形するように形成されていることを特徴とする。

【0010】

これによると、ワーク(1)の内圧が上昇するとシール材(12)の筒状部(12a)が広がる方向に変形するので、ワーク(1)の内部に挿入されるシール材(12)によって流体の漏れを抑制できる。しかも、シール材(12)の変形は弾性変形であるので、シール材(12)を繰り返し使用することができる。

【0011】

請求項2に記載の発明では、請求項1に記載の発明において、筒状部(12a)の内壁面には、応力集中を避けるためのR形状が設けられていることを特徴とする。

【0012】

これにより、内圧に対するシール材(12)の耐久性を向上できる。

【0013】

請求項3に記載の発明では、請求項1または2に記載の発明において、筒状部(12a)には、ワーク(1)の内圧によって広がりやすくするための肉薄部(12b)が設けられていることを特徴とする。

【0014】

これにより、シール材(12)によるシール性を向上できる。

【0015】

請求項4に記載の発明では、請求項1ないし3のいずれか1つに記載の発明において、筒状部(12a)には、開口穴(1a)への挿入を容易にするための先細部(12c)が設けられていることを特徴とする。

【0016】

これにより、シール材(12)と開口穴(1a)とのクリアランスを小さくしても、シール材(12)を開口穴(1a)へ挿入しづらくなることを抑制できる。

【0017】

請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載の発明において、シール材(12)の外周面には、流体の流通抵抗を増大させるための粗面部(12d)が設けられていることを特徴とする。

【0018】

これにより、シール材(12)が弾性変形する前に開口穴(1a)との隙間に流体が流入することを抑制できるので、ワーク(1)の内圧の上昇を促進してシール材(12)を確実に弾性変形させることができる。

【0019】

請求項6に記載の発明では、請求項1ないし5のいずれか1つに記載の発明を用いるシール方法であって、

開口穴(1a)にシール材(12)を挿入し、

開口穴(1a)からシール材(12)が抜けるのを抜け防止手段(13、14)で防止しながら圧送手段(11)でワーク(1)の内部に流体を圧送し、

流体の圧送によりワーク(1)の内圧を上昇させて筒状部(12a)を広がる方向に弾性変形させることを特徴とする。

【0020】

以上では、本発明をシール装置およびシール方法の発明として把握した場合について説明したが、本発明をオートフレッテージ加工装置およびオートフレッテージ加工方法の発明として把握することも可能である。また、本発明をコモンレールの製造装置およびコモンレールの製造方法の発明として把握することも可能である。

【0021】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0022】

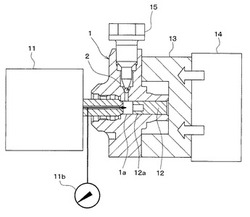

【図1】第1実施形態におけるオートフレッテージ加工装置を示す断面図である。

【図2】第1実施形態における加工過程を示す断面図である。

【図3】第2実施形態におけるシールピンの断面図である。

【図4】第3実施形態におけるシールピンの断面図である。

【図5】第4実施形態におけるシールピンの断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

以下、第1実施形態を説明する。本実施形態では、ディーゼルエンジンに用いられるコモンレールの構成部品にオートフレッテージ加工を施す場合の例を説明する。

【0024】

ワーク1は、ストレートな貫通穴1a(開口穴)と、貫通穴1aに直交する横穴1bとを有している。本例では、貫通穴1aおよび横穴1bは断面円形状になっている。

【0025】

オートフレッテージ加工装置(シール装置)は、ワーク1にオートフレッテージ加工を行う装置であり、高圧ポンプ11、シールピン12、シールピン押さえ具13、油圧シリンダ14およびキャップ15を備えている。なお、オートフレッテージ加工とは、ワークを密閉状態にして内圧をかけ、ワークの材料組織に残留応力を残して強度をあげる加工のことである。

【0026】

高圧ポンプ11は、ワーク1の内部にオートフレッテージ液(流体)を圧送する圧送手段であり、ワーク1の貫通穴1aの一端部(図1の左端部)に挿入される吐出ノズル11aを有している。

【0027】

吐出ノズル11aにはテーパー部あるいは段差部が形成されており、吐出ノズル11aのテーパー部あるいは段差部は、ワーク1の貫通穴1aに形成されたテーパー部あるいは段差部に当接するようになっている。

【0028】

高圧ポンプ11が圧送するオートフレッテージ液の圧力は、圧力計11bによって測定されるようになっている。

【0029】

シールピン12は、ワーク1の貫通穴1aの他端部(図1の右端部)からのオートフレッテージ液の漏れを抑制するシール材であり、貫通穴1aの他端部に挿入される。本例では、シールピン12は金属によって形成されている。

【0030】

シールピン12の外径はワーク1の貫通穴1aの内径と同じであるのが好ましいが、ワーク1の貫通穴1aの加工バラツキ(公差)が不可避であるため、シールピン12の外径はワーク1の貫通穴1aの内径よりもほんの僅かに小さくなっている。

【0031】

シールピン12は、挿入先端側(図1の左端側)に向かって開口する筒状部12aを有している。筒状部12aは、オートフレッテージ液の圧送によりワーク1の内圧が上昇すると径方向外側に広がる方向(貫通穴1aの内壁面に密着する方向)に弾性変形するように形成されている。

【0032】

シールピン押さえ具13および油圧シリンダ14は、シールピン12がワーク1の貫通穴1aから抜けるのを防止する抜け防止手段である。シールピン押さえ具13は、貫通穴1aを塞ぐように配置されている。油圧シリンダ14はシールピン押さえ具13をワーク1側に押さえ付ける。油圧シリンダ14がシールピン押さえ具13を押さえることにより、ワーク1が吐出ノズル11aに押さえ付けられる。

【0033】

キャップ15はワーク1の横穴1bからのオートフレッテージ液の漏れを抑制する。具体的には、キャップ15には、雄ネジが切られているとともにテーパー部あるいは段差部が形成されており、キャップ15の雄ネジが横穴1bの雌ネジに締め付けられることでキャップ15のテーパー部あるいは段差部が横穴1bのテーパー部あるいは段差部に押し付けられてシールされる。

【0034】

次に、上記オートフレッテージ加工装置を用いたオートフレッテージ加工方法(シール方法)を説明する。まず、ワーク1の横穴1bをキャップ15によって塞ぐ。これにより、ワーク1の横穴1bは、テーパー部あるいは段差部を利用してシールされる。

【0035】

次いで、ワーク1の貫通穴1aにシールピン12をセット(挿入)した後、ワーク1を高圧ポンプ11とシールピン押さえ具13との間にセットする。具体的には、高圧ポンプ11の吐出ノズル11aをワーク1の貫通穴1aの一端部に挿入し、シールピン押さえ具13でワーク1の貫通穴1aの他端部を塞ぎ、油圧シリンダ14でシールピン押さえ具13を押さえ付ける。

【0036】

次いで、高圧ポンプ11により、オートフレッテージ液をワーク1の内部に圧送する。このとき、図2(a)に示すようにシールピン12の外周面とワーク1の貫通穴1aの内周面との間に存在する僅かな隙間(クリアランス)からオートフレッテージ液が漏れるが、オートフレッテージ液の供給を隙間からの漏れよりも速くすることでワーク1の内圧がある程度上昇する。このようなオートフレッテージ液の供給量は、シールピン12と貫通穴1aとの隙間寸法およびオートフレッテージ液の粘度等から算出することができる。

【0037】

ワーク1の内圧が上昇することにより、図2(b)に示すようにシールピン12の内側と外側に圧力差が生じ、この圧力差によってシールピン12の筒状部12aが広がる方向に弾性変形してワーク1の貫通穴1aの内周面に密着するので、オートフレッテージ液の流れが堰き止められて十分にシールされる。

【0038】

そして、ワーク1の内圧がオートフレッテージ加工に必要な所定の圧力(例えば500MPa以上の超高圧)まで上昇したら、高圧ポンプ11を逆行運転させて内圧を降下させる。内圧降下後、シールピン12は元の形状に戻る。以上のようにして、ワーク1にオートフレッテージ加工を行うことができる。

【0039】

本実施形態によると、ワーク1の内圧が上昇するとシールピン12の筒状部12aが広がる方向に変形するので、ワーク1の内部に挿入されるシールピン12によってオートフレッテージ液の漏れを抑制できる。しかも、シールピン12の変形は弾性変形であるので、シールピン12を繰り返し使用することができる。

【0040】

そして、シールピン12を挿入可能であればワーク形状に制約を与えず、シール位置をワーク内部に自由に選ぶことができる。このため、強度的に弱い部分がある部品や高精度が求められる部品に対してオートフレッテージ加工の適用を容易化できる。

【0041】

(第2実施形態)

本第2実施形態では、シールピン12の筒状部12aを、変形が起きやすく、かつ耐久性のある形状にしている。具体的には、図3に示すように、シールピン12の筒状部12aの内壁面を、応力集中を避けるR形状にするとともに、シールピン12の筒状部12aに肉薄部12bを形成して広がりやすくしている。

【0042】

(第3実施形態)

本第3実施形態では、シールピン12を、貫通穴1aとのクリアランスが非常に小さくても貫通穴1aへの挿入が容易な形状にしている。具体的には、図4に示すように、シールピン12の筒状部12aの最先端部にテーパ状の先細部12cを形成し、逃げがあるようにしている。

【0043】

(第4実施形態)

本第4実施形態では、シールピン12が弾性変形する前に貫通穴1aとの隙間にオートフレッテージ液が流入しにくくなるように、シールピン12の形状を設定している。具体的には、図5に示すように、シールピン12の外周面に、面粗さの大きい粗面部12dを形成している。

【0044】

これによると、粗面部12dが、隙間におけるオートフレッテージ液の流通抵抗を増大させるので、ワーク1の内圧の上昇を促進してシールピン12を確実に弾性変形させることができる。

【0045】

(他の実施形態)

なお、上記各実施形態は、適宜組み合わせることが可能である。

【0046】

また、上記実施形態では、コモンレールの構成部品にオートフレッテージ加工を施す場合のシール処理に本発明を適用した例を説明したが、これに限定されるものではなく、種々のワークに対するシール処理に本発明を広く適用可能である。

【符号の説明】

【0047】

1 ワーク

1a 貫通穴(開口穴)

11 高圧ポンプ(圧送手段)

12 シールピン(シール材)

12a 筒状部

13 シールピン押さえ具(抜け防止手段)

14 油圧シリンダ(抜け防止手段)

【技術分野】

【0001】

本発明は、ワークの内部からの流体の漏れを抑制するシール装置およびシール方法に関する。

【背景技術】

【0002】

従来、この種のシール装置およびシール方法がオートフレッテージ加工の際に用いられている。オートフレッテージ加工とは、ワークを密閉状態にして内圧をかけ、ワークの材料組織に残留応力を残して強度をあげる加工のことである。

【0003】

例えば特許文献1では、ワークの開口縁部にテーパー形状(円錐状)のシール治具を押し付けることでワークを密閉状態にすることが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開第2008/058494号

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、さまざまな耐圧部品に対してオートフレッテージ加工を実施したいという要望が出てきている。

【0006】

しかしながら、上記特許文献1の従来技術では、ワークの開口縁部がシール位置となるので、シール位置がワークの内部に設定される場合に比べて内圧をかけられる範囲が広範囲となってしまう。その結果、強度的に十分でない部分が内圧によって破損したり、加工精度が要求寸法精度から外れてしまういった不具合が生じやすくなる。

【0007】

シール位置をワークの内部に設定するためには、ワークの開口穴にシール材を圧入して密封するか、ワークの開口穴にすきまばめしたシール材をワークの内部でプレスして広げることで密封させるなどの手段が考えられるが、これらの手段を用いた場合、シール材は塑性変形してしまうので、シール材を繰り返し使用することができない。

【0008】

本発明は上記点に鑑みて、ワーク内部に挿入されるシール材を繰り返し使用することのできるシール装置およびシール方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、請求項1に記載の発明では、ワーク(1)の内部に流体を圧送する圧送手段(11)と、

ワーク(1)の開口穴(1a)に挿入され、開口穴(1a)からの流体の漏れを抑制するシール材(12)と、

開口穴(1a)からシール材(12)が抜けるのを防止する抜け防止手段(13、14)とを備え、

シール材(12)は、挿入先端側に向かって開口する筒状部(12a)を有し、

筒状部(12a)は、流体の圧送によりワーク(1)の内圧が上昇すると広がる方向に弾性変形するように形成されていることを特徴とする。

【0010】

これによると、ワーク(1)の内圧が上昇するとシール材(12)の筒状部(12a)が広がる方向に変形するので、ワーク(1)の内部に挿入されるシール材(12)によって流体の漏れを抑制できる。しかも、シール材(12)の変形は弾性変形であるので、シール材(12)を繰り返し使用することができる。

【0011】

請求項2に記載の発明では、請求項1に記載の発明において、筒状部(12a)の内壁面には、応力集中を避けるためのR形状が設けられていることを特徴とする。

【0012】

これにより、内圧に対するシール材(12)の耐久性を向上できる。

【0013】

請求項3に記載の発明では、請求項1または2に記載の発明において、筒状部(12a)には、ワーク(1)の内圧によって広がりやすくするための肉薄部(12b)が設けられていることを特徴とする。

【0014】

これにより、シール材(12)によるシール性を向上できる。

【0015】

請求項4に記載の発明では、請求項1ないし3のいずれか1つに記載の発明において、筒状部(12a)には、開口穴(1a)への挿入を容易にするための先細部(12c)が設けられていることを特徴とする。

【0016】

これにより、シール材(12)と開口穴(1a)とのクリアランスを小さくしても、シール材(12)を開口穴(1a)へ挿入しづらくなることを抑制できる。

【0017】

請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載の発明において、シール材(12)の外周面には、流体の流通抵抗を増大させるための粗面部(12d)が設けられていることを特徴とする。

【0018】

これにより、シール材(12)が弾性変形する前に開口穴(1a)との隙間に流体が流入することを抑制できるので、ワーク(1)の内圧の上昇を促進してシール材(12)を確実に弾性変形させることができる。

【0019】

請求項6に記載の発明では、請求項1ないし5のいずれか1つに記載の発明を用いるシール方法であって、

開口穴(1a)にシール材(12)を挿入し、

開口穴(1a)からシール材(12)が抜けるのを抜け防止手段(13、14)で防止しながら圧送手段(11)でワーク(1)の内部に流体を圧送し、

流体の圧送によりワーク(1)の内圧を上昇させて筒状部(12a)を広がる方向に弾性変形させることを特徴とする。

【0020】

以上では、本発明をシール装置およびシール方法の発明として把握した場合について説明したが、本発明をオートフレッテージ加工装置およびオートフレッテージ加工方法の発明として把握することも可能である。また、本発明をコモンレールの製造装置およびコモンレールの製造方法の発明として把握することも可能である。

【0021】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0022】

【図1】第1実施形態におけるオートフレッテージ加工装置を示す断面図である。

【図2】第1実施形態における加工過程を示す断面図である。

【図3】第2実施形態におけるシールピンの断面図である。

【図4】第3実施形態におけるシールピンの断面図である。

【図5】第4実施形態におけるシールピンの断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

以下、第1実施形態を説明する。本実施形態では、ディーゼルエンジンに用いられるコモンレールの構成部品にオートフレッテージ加工を施す場合の例を説明する。

【0024】

ワーク1は、ストレートな貫通穴1a(開口穴)と、貫通穴1aに直交する横穴1bとを有している。本例では、貫通穴1aおよび横穴1bは断面円形状になっている。

【0025】

オートフレッテージ加工装置(シール装置)は、ワーク1にオートフレッテージ加工を行う装置であり、高圧ポンプ11、シールピン12、シールピン押さえ具13、油圧シリンダ14およびキャップ15を備えている。なお、オートフレッテージ加工とは、ワークを密閉状態にして内圧をかけ、ワークの材料組織に残留応力を残して強度をあげる加工のことである。

【0026】

高圧ポンプ11は、ワーク1の内部にオートフレッテージ液(流体)を圧送する圧送手段であり、ワーク1の貫通穴1aの一端部(図1の左端部)に挿入される吐出ノズル11aを有している。

【0027】

吐出ノズル11aにはテーパー部あるいは段差部が形成されており、吐出ノズル11aのテーパー部あるいは段差部は、ワーク1の貫通穴1aに形成されたテーパー部あるいは段差部に当接するようになっている。

【0028】

高圧ポンプ11が圧送するオートフレッテージ液の圧力は、圧力計11bによって測定されるようになっている。

【0029】

シールピン12は、ワーク1の貫通穴1aの他端部(図1の右端部)からのオートフレッテージ液の漏れを抑制するシール材であり、貫通穴1aの他端部に挿入される。本例では、シールピン12は金属によって形成されている。

【0030】

シールピン12の外径はワーク1の貫通穴1aの内径と同じであるのが好ましいが、ワーク1の貫通穴1aの加工バラツキ(公差)が不可避であるため、シールピン12の外径はワーク1の貫通穴1aの内径よりもほんの僅かに小さくなっている。

【0031】

シールピン12は、挿入先端側(図1の左端側)に向かって開口する筒状部12aを有している。筒状部12aは、オートフレッテージ液の圧送によりワーク1の内圧が上昇すると径方向外側に広がる方向(貫通穴1aの内壁面に密着する方向)に弾性変形するように形成されている。

【0032】

シールピン押さえ具13および油圧シリンダ14は、シールピン12がワーク1の貫通穴1aから抜けるのを防止する抜け防止手段である。シールピン押さえ具13は、貫通穴1aを塞ぐように配置されている。油圧シリンダ14はシールピン押さえ具13をワーク1側に押さえ付ける。油圧シリンダ14がシールピン押さえ具13を押さえることにより、ワーク1が吐出ノズル11aに押さえ付けられる。

【0033】

キャップ15はワーク1の横穴1bからのオートフレッテージ液の漏れを抑制する。具体的には、キャップ15には、雄ネジが切られているとともにテーパー部あるいは段差部が形成されており、キャップ15の雄ネジが横穴1bの雌ネジに締め付けられることでキャップ15のテーパー部あるいは段差部が横穴1bのテーパー部あるいは段差部に押し付けられてシールされる。

【0034】

次に、上記オートフレッテージ加工装置を用いたオートフレッテージ加工方法(シール方法)を説明する。まず、ワーク1の横穴1bをキャップ15によって塞ぐ。これにより、ワーク1の横穴1bは、テーパー部あるいは段差部を利用してシールされる。

【0035】

次いで、ワーク1の貫通穴1aにシールピン12をセット(挿入)した後、ワーク1を高圧ポンプ11とシールピン押さえ具13との間にセットする。具体的には、高圧ポンプ11の吐出ノズル11aをワーク1の貫通穴1aの一端部に挿入し、シールピン押さえ具13でワーク1の貫通穴1aの他端部を塞ぎ、油圧シリンダ14でシールピン押さえ具13を押さえ付ける。

【0036】

次いで、高圧ポンプ11により、オートフレッテージ液をワーク1の内部に圧送する。このとき、図2(a)に示すようにシールピン12の外周面とワーク1の貫通穴1aの内周面との間に存在する僅かな隙間(クリアランス)からオートフレッテージ液が漏れるが、オートフレッテージ液の供給を隙間からの漏れよりも速くすることでワーク1の内圧がある程度上昇する。このようなオートフレッテージ液の供給量は、シールピン12と貫通穴1aとの隙間寸法およびオートフレッテージ液の粘度等から算出することができる。

【0037】

ワーク1の内圧が上昇することにより、図2(b)に示すようにシールピン12の内側と外側に圧力差が生じ、この圧力差によってシールピン12の筒状部12aが広がる方向に弾性変形してワーク1の貫通穴1aの内周面に密着するので、オートフレッテージ液の流れが堰き止められて十分にシールされる。

【0038】

そして、ワーク1の内圧がオートフレッテージ加工に必要な所定の圧力(例えば500MPa以上の超高圧)まで上昇したら、高圧ポンプ11を逆行運転させて内圧を降下させる。内圧降下後、シールピン12は元の形状に戻る。以上のようにして、ワーク1にオートフレッテージ加工を行うことができる。

【0039】

本実施形態によると、ワーク1の内圧が上昇するとシールピン12の筒状部12aが広がる方向に変形するので、ワーク1の内部に挿入されるシールピン12によってオートフレッテージ液の漏れを抑制できる。しかも、シールピン12の変形は弾性変形であるので、シールピン12を繰り返し使用することができる。

【0040】

そして、シールピン12を挿入可能であればワーク形状に制約を与えず、シール位置をワーク内部に自由に選ぶことができる。このため、強度的に弱い部分がある部品や高精度が求められる部品に対してオートフレッテージ加工の適用を容易化できる。

【0041】

(第2実施形態)

本第2実施形態では、シールピン12の筒状部12aを、変形が起きやすく、かつ耐久性のある形状にしている。具体的には、図3に示すように、シールピン12の筒状部12aの内壁面を、応力集中を避けるR形状にするとともに、シールピン12の筒状部12aに肉薄部12bを形成して広がりやすくしている。

【0042】

(第3実施形態)

本第3実施形態では、シールピン12を、貫通穴1aとのクリアランスが非常に小さくても貫通穴1aへの挿入が容易な形状にしている。具体的には、図4に示すように、シールピン12の筒状部12aの最先端部にテーパ状の先細部12cを形成し、逃げがあるようにしている。

【0043】

(第4実施形態)

本第4実施形態では、シールピン12が弾性変形する前に貫通穴1aとの隙間にオートフレッテージ液が流入しにくくなるように、シールピン12の形状を設定している。具体的には、図5に示すように、シールピン12の外周面に、面粗さの大きい粗面部12dを形成している。

【0044】

これによると、粗面部12dが、隙間におけるオートフレッテージ液の流通抵抗を増大させるので、ワーク1の内圧の上昇を促進してシールピン12を確実に弾性変形させることができる。

【0045】

(他の実施形態)

なお、上記各実施形態は、適宜組み合わせることが可能である。

【0046】

また、上記実施形態では、コモンレールの構成部品にオートフレッテージ加工を施す場合のシール処理に本発明を適用した例を説明したが、これに限定されるものではなく、種々のワークに対するシール処理に本発明を広く適用可能である。

【符号の説明】

【0047】

1 ワーク

1a 貫通穴(開口穴)

11 高圧ポンプ(圧送手段)

12 シールピン(シール材)

12a 筒状部

13 シールピン押さえ具(抜け防止手段)

14 油圧シリンダ(抜け防止手段)

【特許請求の範囲】

【請求項1】

前記ワーク(1)の内部に流体を圧送する圧送手段(11)と、

前記ワーク(1)の開口穴(1a)に挿入され、前記開口穴(1a)からの前記流体の漏れを抑制するシール材(12)と、

前記開口穴(1a)から前記シール材(12)が抜けるのを防止する抜け防止手段(13、14)とを備え、

前記シール材(12)は、挿入先端側に向かって開口する筒状部(12a)を有し、

前記筒状部(12a)は、前記流体の圧送により前記ワーク(1)の内圧が上昇すると広がる方向に弾性変形するように形成されていることを特徴とするシール装置。

【請求項2】

前記筒状部(12a)の内壁面には、応力集中を避けるためのR形状が設けられていることを特徴とする請求項1に記載のシール装置。

【請求項3】

前記筒状部(12a)には、前記ワーク(1)の内圧によって広がりやすくするための肉薄部(12b)が設けられていることを特徴とする請求項1または2に記載のシール装置。

【請求項4】

前記筒状部(12a)には、前記開口穴(1a)への挿入を容易にするための先細部(12c)が設けられていることを特徴とする請求項1ないし3のいずれか1つに記載のシール装置。

【請求項5】

前記シール材(12)の外周面には、前記流体の流通抵抗を増大させるための粗面部(12d)が設けられていることを特徴とする請求項1ないし4のいずれか1つに記載のシール装置。

【請求項6】

請求項1ないし5のいずれか1つに記載のシール装置を用いるシール方法であって、

前記開口穴(1a)に前記シール材(12)を挿入し、

前記開口穴(1a)から前記シール材(12)が抜けるのを前記抜け防止手段(13、14)で防止しながら前記圧送手段(11)で前記ワーク(1)の内部に流体を圧送し、

前記流体の圧送により前記ワーク(1)の内圧を上昇させて前記筒状部(12a)を広がる方向に弾性変形させることを特徴とするシール方法。

【請求項1】

前記ワーク(1)の内部に流体を圧送する圧送手段(11)と、

前記ワーク(1)の開口穴(1a)に挿入され、前記開口穴(1a)からの前記流体の漏れを抑制するシール材(12)と、

前記開口穴(1a)から前記シール材(12)が抜けるのを防止する抜け防止手段(13、14)とを備え、

前記シール材(12)は、挿入先端側に向かって開口する筒状部(12a)を有し、

前記筒状部(12a)は、前記流体の圧送により前記ワーク(1)の内圧が上昇すると広がる方向に弾性変形するように形成されていることを特徴とするシール装置。

【請求項2】

前記筒状部(12a)の内壁面には、応力集中を避けるためのR形状が設けられていることを特徴とする請求項1に記載のシール装置。

【請求項3】

前記筒状部(12a)には、前記ワーク(1)の内圧によって広がりやすくするための肉薄部(12b)が設けられていることを特徴とする請求項1または2に記載のシール装置。

【請求項4】

前記筒状部(12a)には、前記開口穴(1a)への挿入を容易にするための先細部(12c)が設けられていることを特徴とする請求項1ないし3のいずれか1つに記載のシール装置。

【請求項5】

前記シール材(12)の外周面には、前記流体の流通抵抗を増大させるための粗面部(12d)が設けられていることを特徴とする請求項1ないし4のいずれか1つに記載のシール装置。

【請求項6】

請求項1ないし5のいずれか1つに記載のシール装置を用いるシール方法であって、

前記開口穴(1a)に前記シール材(12)を挿入し、

前記開口穴(1a)から前記シール材(12)が抜けるのを前記抜け防止手段(13、14)で防止しながら前記圧送手段(11)で前記ワーク(1)の内部に流体を圧送し、

前記流体の圧送により前記ワーク(1)の内圧を上昇させて前記筒状部(12a)を広がる方向に弾性変形させることを特徴とするシール方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−255478(P2012−255478A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128289(P2011−128289)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]