シール装置及びガスタービン

【課題】ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制する。

【解決手段】本発明に係るシール装置は、タービン軸を中心に回転するロータRTとロータRTの周囲を囲うステータSTとの隙間を封止するシール装置であって、ステータSTからロータRT側に突出するように設けられ、可撓性材料からなるシール部材50を有し、該シール部材50は、ロータRT側に向けられると共にタービン軸が延びるタービン軸方向及びタービン軸のタービン周方向に不連続なシール面52を含むことを特徴とする。

【解決手段】本発明に係るシール装置は、タービン軸を中心に回転するロータRTとロータRTの周囲を囲うステータSTとの隙間を封止するシール装置であって、ステータSTからロータRT側に突出するように設けられ、可撓性材料からなるシール部材50を有し、該シール部材50は、ロータRT側に向けられると共にタービン軸が延びるタービン軸方向及びタービン軸のタービン周方向に不連続なシール面52を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール装置及びガスタービンに関するものである。

【背景技術】

【0002】

一般に、軸線を中心に回転するロータとロータの周囲を囲うステータとを備える回転機械においては、ロータとステータとの間に形成された隙間に作動流体の漏流が流れるのを抑止するために、シール装置を配設している。

【0003】

例えば、回転機械の一種であるガスタービンにおいては、タービンのステータとロータとの間において静翼列と動翼列とがタービン軸方向に交互に配設された主流流路が設定されているが、動翼列の先端とステータ側部材(翼環)との間に主流流路に連通する隙間が形成される。そのため、下記特許文献1においては、ステータ側部材に金属からなるハニカム部材を配設することで、万一の動翼の接触を許容すると共に、上記隙間を封止して作動流体の漏流が生じるのを抑止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−106107号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の技術においては、ハニカム部材が金属からなっていることから、ハニカム部材にロータ側の部材(以下「ロータ側部材」という。)が接触した場合にロータ側部材を損傷させる恐れがあるという問題がある。

【0006】

本発明は、このような事情を考慮してなされたもので、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することを課題とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は以下の手段を採用している。

すなわち、本発明に係るシール装置は、軸線を中心に回転するロータと前記ロータの周囲を囲うステータとの隙間を封止するシール装置であって、前記ステータから前記ロータ側に突出するように設けられ、可撓性材料からなるシール部材を有し、該シール部材は、前記ロータ側に向けられると共に前記軸線が延びる軸方向及び前記軸線の周方向に不連続なシール面を含むことを特徴とする。

このようにすれば、シール部材が可撓性材料からなっているので、ロータ側部材がシール部材に接触した場合にシール部材が柔軟に変形する。これにより、ロータ側部材の接触による衝撃を吸収する一方、ロータ側部材がシール部材から受ける接触抵抗を緩和することができる。従って、ロータ側部材の損傷を抑制することができる。

さらに、軸方向及び周方向に不連続なシール面がロータ側に向けられているので、ロータ側部材が接触した場合にシール面が削れ易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を更に抑制することができる。

従って、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することができる。

【0008】

また、前記シール面は、互いに間隔を空けて複数の切込が形成され、これら複数の切込によって複数の分割シール部に分割されていることが好ましい。

このようにすれば、シール面が複数の切込によって複数の分割シール部に分割されているので、ロータ側部材がシール面に接触した場合に、複数の分割シール部が独立して部分欠損し易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を大幅に抑制することができる。

【0009】

また、前記シール面は、それぞれ前記分割シール部が前記周方向に複数連続してなる分割シール部列が、前記軸方向に複数並設されていることが好ましい。

このようにすれば、分割シール部が周方向に複数連続してなる分割シール部列が軸方向に複数並設されているので、ロータ側部材がシール面に接触した場合に、各分割シール部が、周方向及び軸方向に独立して変位し易くなる。これにより、分割シール部が更に部分欠損し易くなる。

【0010】

また、前記シール面には、前記軸方向に隣り合う二つの前記分割シール部列における一方の前記分割シール部と他方の前記分割シール部とが互いに前記周方向の位置をずらして千鳥状に形成されていることが好ましい。

このようにすれば、シール面の分割シール部が千鳥状に形成されているので、周方向に隣接する二つの分割シール部間を流れた作動流体が、これら二つの分割シール部に対して軸方向に隣接する分割シール部に衝突する。これにより、作動流体が切込を流れ難くなるので、切込によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

【0011】

また、前記分割シール部は、前記シール面の垂線方向に見た形状が、互いに交差する二つの対角線の一方を前記軸方向側に向けると共に他方を前記径方向側に向けた菱形であることが好ましい。

このようにすれば、シール面の垂線方向から見て、分割シール部の形状が菱形であるので、分割シール部間の切込が軸方向と周方向とに対して斜めに延在する。これにより、切込における作動流体が軸方向及び周方向に流れ難くなるので、切込によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

なお、本明細書における菱形は、正方形を含む意味で用いている。

【0012】

また、前記分割シール部は、前記シール面の垂線方向に見た形状が矩形であることが好ましい。

このようにすれば、分割シール部のシール面の垂線方向に見た形状が矩形であるので、分割シール部間の切込が軸方向及び周方向に延在することとなる。これにより、切込を容易に形成することができるので、シール部材の生産性を向上させることができる。

【0013】

また、前記シール面は、互いに間隔を空けて複数の凹部が形成されていることが好ましい。

このようにすれば、シール面に互いに間隔を空けて複数の凹部が形成されているので、ロータ側部材がシール面に接触した場合に、互いに隣接する二つの凹部間の部位が部分欠損し易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を大幅に抑制することができる。

【0014】

また、前記シール面は、互いに間隔を空けて複数の切込が形成され、前記凹部は、互いに交差する前記切込の交点に相当する位置に形成されていることが好ましい。

このようにすれば、切込と凹部とによってシール面が更に部分欠損し易くなるので、ロータ側部材がシール部材から受ける接触抵抗を大幅に緩和することができる。更に、互いに間隔を空けて形成された複数の切込の交点に相当する位置に凹部が形成されているので、切込を流れた作動流体が凹部に流れ出た際に作動流体の保有エネルギに圧力損失を生じさせることが可能である。これにより、作動流体の保有エネルギを低下させることができるので、切込及び凹部によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

【0015】

また、前記シール部材は、耐熱性を有することが好ましい。

このようにすれば、シール部材が耐熱性を有するので、シール装置を回転装置の高温部に配設することが可能となる。

【0016】

さらに、本発明に係るガスタービンは、軸線を中心に回転するロータと前記ロータの周囲を囲うステータとを備え、前記ロータと前記ステータとの隙間を封止するシ−ル装置として、上記のうちいずれか一に記載のシール装置を有することを特徴とする。

このようにすれば、ロータとステータとの隙間を封止するシ−ル装置として、上記のうちいずれか一のシール装置を有するので、ガスタービンのロータとステータとの隙間を封止し、かつ、ロータ側部材が接触した場合にロータ側部材の損傷を抑制することができる。よって、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【0017】

また、前記シール部材は、耐熱性を有すると共に前記ガスタービンの高温部の前記隙間に設けられていることが好ましい。

このようにすれば、シール部材が耐熱性を有するので、ガスタービンの高温部の隙間を良好に封止し、かつ、ロータ側部材が接触した場合にロータ側部材の損傷を抑制することができる。

【発明の効果】

【0018】

本発明に係るシール装置によれば、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することができる。

【0019】

また、本発明に係るガスタービンによれば、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第一実施形態に係るガスタービンGTの概略構成を示す半断面図である。

【図2】本発明の第一実施形態に係るタービンTの要部拡大断面図であって、図1における要部Iの拡大図である。

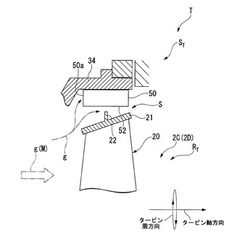

【図3】本発明の第一実施形態に係るシール部材50の斜視図である。

【図4】本発明の第一実施形態に係るシール部材50の平面図である。

【図5】本発明の第一実施形態に係るシール部材50の使用状態を示すガスタービンGTの要部拡大斜視図である。

【図6】本発明の第一実施形態に係るシール部材50の要部断面図であって、第一の作用説明図である。

【図7】本発明の第一実施形態に係るシール部材50の要部断面図であって、第二の作用説明図である。

【図8】本発明の第一実施形態に係るシール部材50の要部断面図であって、第三の作用説明図である。

【図9】本発明の第二実施形態に係るシール部材60の斜視図である。

【図10】本発明の第二実施形態に係るシール部材60の平面図である。

【図11】本発明の第三実施形態に係るシール部材70の平面図である。

【図12】本発明の第四実施形態に係るシール部材80の平面図である。

【図13】本発明の第四実施形態に係るシール部材80の変形例であるシール部材80Aの平面図である。

【図14】本発明の第五実施形態に係るシール部材90の平面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照し、本発明の実施の形態について説明する。

〔第一実施形態〕

図1は、本発明の第一実施形態に係るガスタービン(回転機械)GTの概略構成を示す半断面図である。図1に示すように、ガスタービンGTは、圧縮空気cを生成する圧縮機Cと、圧縮機Cから供給される圧縮空気cに燃料を供給して燃焼ガス(作動流体)gを生成する複数の燃焼器Bと、燃焼器Bから供給される燃焼ガスgにより回転動力を得るタービン(回転機械)Tとを備えている。

【0022】

図2は、タービンTの要部拡大断面図であって、図1における要部Iの拡大図である。

タービンTは、タービン軸(軸線)P上に延びるロータRTと(図1参照)、ロータRTの周囲を囲うステータSTとを有している。

以下の説明においては、タービン軸Pが延びる方向をタービン軸方向(軸方向)と、タービン軸Pの周方向をタービン周方向(周方向)と、ロータRTの半径方向をタービン径方向という。

【0023】

図2に示すように、ロータRTは、回転可能に支持されたロータ本体1と、ロータ本体1の外周においてタービン軸方向に間隔を空けて複数(例えば四つ)配設された動翼列2(2A〜2D)とを有している。

【0024】

ロータ本体1は、それぞれディスク状に形成された複数個のロータディスク10(10A〜10D)がタービン軸方向に重ねられることでシャフト状になっている。ロータ本体1の内部には、動翼列2に冷却空気を送るための冷却通路1aが形成されている。

【0025】

複数の動翼列2(2A〜2D)は、それぞれ、複数のタービン動翼20で構成されている。各タービン動翼20は、ロータディスク10A〜10Dの外周にそれぞれ拘束されていると共に、ロータディスク10A〜10Dからタービン径方向外側に向けて延出している。そして、これら複数のタービン動翼20が、ロータディスク10A〜10Dにおいてタービン周方向に互いに間隔を空けて環状に配列されることで、動翼列2A〜2Dが構成されている。

【0026】

各タービン動翼20の先端(タービン径方向外側)には、タービン径方向に交差するように延びるチップシュラウド21が形成されている。チップシュラウド21のタービン軸方向の中央にはタービン径方向外側に向けて突出するフィン22が形成されている。各動翼列2(2A〜2D)においては、複数のタービン動翼20毎にチップシュラウド21がタービン周方向に連結されている。

なお、図2においては、動翼列2A,2Bを構成するタービン動翼20のチップシュラウド21の図示を省略している。

【0027】

図2に示すように、ステータSTは、外部から内部空間を区画するケーシング3と、ケーシング3の内周においてタービン軸方向に間隔を空けて複数(例えば四つ)配設された静翼列4とを有している。

【0028】

ケーシング3は、ケーシング本体31(図1参照)と、図2に示すように、翼環32と、遮熱環33と、分割環34とを有している。

【0029】

ケーシング本体31は、円筒状に形成されており(図1参照)、翼環32と、遮熱環33と、分割環34とを収容している。

【0030】

翼環32は、ケーシング本体31の内周においてタービン軸方向に連続するように複数配設されている。この翼環32は、内部にロータRTを収納可能な円筒空間を画定している。

【0031】

遮熱環33は、翼環32の内周に沿って環状に延びており、タービン周方向に複数に分割されていると共に分割体相互の間に封止部材(不図示)が介装されている。遮熱環33は、タービン軸方向に互いに間隔を空けて複数配設されており、それぞれ翼環32の内周に嵌合固定されている。

【0032】

分割環34は、翼環32の内周に沿って環状に延びており、タービン周方向に複数に分割されていると共に分割体相互の間に封止部材(不図示)が介装されている。分割環34は、動翼列2(2A〜2D)に対してタービン径方向に対向する位置に複数配設されており、それぞれタービン軸方向に隣り合う二つの遮熱環33によって支持されている。

この分割環34の内周面は、タービン動翼20のチップシュラウド21に対して隙間sを介して対向している。

【0033】

図2に示すように、複数の静翼列4(4A〜4D)は、それぞれ、複数のタービン静翼40で構成されている。各タービン静翼40は、遮熱環33によって拘束されており、遮熱環33からタービン径方向の内側に向けて延出している。そして、これら複数のタービン静翼40がタービン周方向に互いに間隔を空けて環状に配列されることで、静翼列4(4A〜4D)が構成されている。

これら静翼列4(4A〜4D)は、それぞれ、動翼列2(2A〜2D)と段(組)をなすように各動翼列2の上流側に配列されている。

【0034】

上記構成からなるタービンTには、三段目及び四段目の動翼列2(2C,2D)と、タービン動翼20のチップシュラウド21との隙間sを封止するシール部材(シール装置)50を備えている。これら動翼列2C,2Dと、タービン動翼20のチップシュラウド21との間にそれぞれ形成される隙間sは、タービンTにおいて相対的に高温になる部分である。例えば、ガスタービンGTの運転中においては、タービンTの内部の平均温度が4〜500℃であるのに対して、隙間sの温度は約900℃に達する。

【0035】

図3は、シール部材50の斜視図であり、図4は、シール部材50の平面図である。

シール部材50は、例えばカーボンナノチューブからなる粘弾性材料で形成されている。この粘弾性材料は、ランダムなネットワーク状の構造となった高純度のカーボンナノチューブの構造体を、スーパーグロース法(化学気相成長法)で合成したものであり、−196〜1000℃程度までゴムのような粘弾性を示す。この粘弾性材料は、例えば、スパッタリングによりシリコン基板上に鉄触媒をつけ、その後アルゴンイオンによる反応性イオンエッチングによって触媒を調製し、この基板上にスーパーグロース法によってカーボンナノチューブを合成し、この合成によって得たカーボンナノチューブの構造体を圧縮して密度を数倍にすることで得ることができる。

【0036】

シール部材50の、ロータRT側に向けられるシール面52は、シール部材の幅方向及び長手方向に不連続になっている。

シール面52は、図4に示すように、格子状に形成されたスリット(切込)54(54A,54B)によって複数の分割シール部53に分割されている。より具体的には、シール面52には、幅方向の一方から他方に進むに従って長手方向の一方側に向けて延びるスリット54Aと、幅方向の一方から他方に進むに従って長手方向の他方側に向けて延びるスリット54Bと、がそれぞれ複数形成されている。そして、複数のスリット54Aが長手方向に略等しい間隔を空けて形成されていると共に、スリット54Bが長手方向に略等しい間隔を空けて形成されていることで、分割シール部53がシール面52の垂線方向に見て正方形状に区画されている。

なお、図3に示すように、本実施形態においてはスリット54(54A,54B)の深さを分割シール部53の一辺の長さと同程度の深さとしているが、適宜変更可能である。

【0037】

各分割シール部53は、二つの対角線のうち一方を長手方向に向けていると共に、他方を幅方向に向けている。この分割シール部53は、図4に示すように、長手方向に複数連続して並ぶことで、互いの角部を突き合わすようにして配列された分割シール部列55を構成している。

【0038】

分割シール部列55は、タービン軸方向に複数並んで形成されており、互いに沿うようにしてタービン周方向に延びている。そして、タービン軸方向に隣り合う二つの分割シール部列55において、一方の分割シール部53と他方の分割シール部53とは、互いに長手方向の位置をずらして千鳥状に並んでいる。

【0039】

図5は、シール部材50の使用状態を示すガスタービンGTの要部拡大斜視図である。

図5に示すように、シール部材50は、シール面52の裏面を分割環34の内周面に密着させた状態でシール面52の裏面側を分割環34にボルト止めされている。この状態において、シール部材50は、幅方向をタービン軸方向に向け、かつ、長手方向をタービン周方向に沿わした姿勢で、シール面52をタービン径方向の内方(ロータRT)に向けている。そして、シール部材50のシール面52は、タービン動翼20のチップシュラウド21のフィン22(図1参照)に対して微小間隙を形成している。

なお、シール部材50の取付態様は、ボルト止めの他にも、他の締結具による固定や、、嵌め合わせ、貼着等を用いてもよい。

【0040】

次に、上記構成からなるシール部材50の動作について図6から図8を用いて説明する。

ガスタービンGTの運転中においては、図2に示すように、燃焼ガスgの主流Mが静翼列4(4A〜4D)と動翼列2(2A〜2D)とを交互にタービン軸方向に流れる。なお、三段目及び四段目の動翼列2C,2Dと、分割環34との間における隙間sの近傍は、約900℃になっている。

【0041】

この際、図6に示すように、燃焼ガスgの主流Mの一部がチップシュラウド21側に回り込む。

チップシュラウド21側に回り込んだ燃焼ガスgの一部は、燃焼ガスgの主流Mの上流側に向けられたシール部材50の端面50aに衝突する。

一方、チップシュラウド21側に回り込んだ燃焼ガスgの他の一部は、シール部材50とタービン動翼20のチップシュラウド21との隙間sに流入する。ここで、シール部材50のシール面52と、タービン動翼20のフィン22との間の微小間隙は、燃焼ガスgに対する流動抵抗が高くなっていることから、燃焼ガスgが殆ど通過しない。

【0042】

ところで、図6に示すように、シール部材50の端面50aに衝突した燃焼ガスgの一部は、シール面52に形成されたスリット54に流入する(図3から図5参照)。この燃焼ガスgは、流入したスリット54を挟んで対向する二つの分割シール部53のうち下流側の分割シール部53に衝突したり、摩擦抵抗を受けたりすることで、燃焼ガスgの保有エネルギに損失を生じさせる。このため、スリット54に流入した燃焼ガスgは、スリット54を流れる過程で保有エネルギを低下させ、シール部材50の下流側に到達し難い。

このようにして、シール部材50は、燃焼ガスgが下流側に通過するのを阻止する。

【0043】

また、図7に示すように、タービン動翼20がタービン径方向の外側に変位すると(図7における矢印Y1方向)、シール部材50がタービン動翼20の変位に応じて柔軟に変形する。この際、タービン動翼20の接触による衝撃がシール部材50の変形で吸収されることから、タービン動翼20がシール部材50から受ける接触抵抗Nが緩和されて僅かなものとなる。

【0044】

また、タービン動翼20のチップシュラウド21がシール部材50のシール面52に接触すると、チップシュラウド21に接触した各分割シール部53が、隣接する他の分割シール部53からの拘束を受けずにタービン軸方向及びタービン周方向に独立して変位して部分欠損する。このため、タービン動翼20がシール部材50から受ける接触抵抗Nが更に緩和されて極僅かなものとなる。

【0045】

そして、図8に示すように、タービン動翼20がタービン径方向の変位を解消すると(図8における矢印Y2方向)、シール部材50の変形が次第に弾性復帰し、隙間sを再び封止する。

【0046】

以上説明したように、本実施形態に係るシール部材50によれば、シール部材50が可撓性材料からなっているので、タービン動翼20がシール部材50に接触した場合にシール部材50が柔軟に変形する。これにより、タービン動翼20の接触による衝撃を吸収する一方、タービン動翼20がシール部材50から受ける接触抵抗Nを緩和することができる。従って、タービン動翼20の損傷を抑制することができる。

さらに、タービン軸方向及びタービン周方向に不連続なシール面52がロータRT側に向けられているので、タービン動翼20が接触した場合にシール面52が削れ易くなる。これにより、タービン動翼20がシール部材50から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を更に抑制することができる。

従って、ロータRTとステータSTとの隙間sを封止し、かつ、タービン動翼20の損傷を抑制することができる。

【0047】

また、シール面52が複数のスリット54によって複数の分割シール部53に分割されているので、タービン動翼20がシール面52に接触した場合に、複数の分割シール部53が独立して部分欠損し易くなる。これにより、タービン動翼20がシール部材50から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を大幅に抑制することができる。

【0048】

また、分割シール部53がタービン周方向に複数連続してなる分割シール部列55がタービン軸方向に複数並設されているので、タービン動翼20がシール面52に接触した場合に、各分割シール部53が、タービン周方向及びタービン軸方向に独立して変位し易くなる。これにより、分割シール部53が更に部分欠損し易くなる。

【0049】

また、シール面52の分割シール部53が千鳥状に形成されているので、タービン周方向に隣接する二つの分割シール部53間を流れた燃焼ガスgが、これら二つの分割シール部53に対してタービン軸方向に隣接する分割シール部53に衝突する。これにより、燃焼ガスgがスリット54を流れ難くなるので、スリット54によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0050】

また、シール面52の垂線方向から見て、分割シール部53の形状が菱形であるので、分割シール部53間のスリット54がタービン軸方向とタービン周方向とに対して斜めに延在する。これにより、スリット54における燃焼ガスgがタービン軸方向及びタービン周方向に流れ難くなるので、スリット54によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0051】

また、シール部材50が1000℃程度までの耐熱性を有するので、シール部材50をガスタービンGTの高温部である隙間s(約900℃)に配設することができる。

【0052】

また、本実施形態のガスタービンGTによれば、シール部材50を有するので、ロータRTとステータSTとの隙間sを封止し、かつ、タービン動翼20が接触した場合にタービン動翼20に損傷が生じる恐れを抑制することができる。よって、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【0053】

なお、上述した構成においては、分割シール部53の二本の対角線を互いに等しい長さの正方形としたが、互いに異なる長さに設定してもよい。

また、上述した構成においては、二本の対角線のうち一方をタービン軸方向に、他方をタービン周方向に向けたが、それぞれタービン軸方向とタービン周方向とに対してずらしてもよい。

なお、上述した高温部はタービンTの内部の平均温度との関係で相対的に定まるものであるが、概ね600℃以上を想定している。つまり、600℃以上の耐熱性を有すれば、上述したカーボンナノチューブ以外の材質で形成したシール部材50を隙間sに用いることが可能である。

【0054】

〔第二実施形態〕

以下、本発明の第二実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0055】

図9は、本発明の第二実施形態に係るシール部材60の斜視図であり、図10は、シール部材60の平面図である。

シール部材60は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、シール部材50がシール面52の垂線方向から見て菱形の分割シール部53を有していたのに対して、シール部材60はシール面62の垂線方向から見て矩形の分割シール部63を有している点で相違する。

【0056】

分割シール部63のシール面62には、それぞれ長手方向(タービン周方向)に延びる複数のスリット(切込)64Aが幅方向(タービン軸方向)に互いに略等しい間隔を空けて形成されており、幅方向(タービン軸方向)に延びるスリット(切込)64Bが長手方向(タービン周方向)に互いに略等しい間隔を空けて形成されている。この構成により、分割シール部63がシール面62の垂線方向から見て矩形状に区画されている。そして、分割シール部63が長手方向(タービン周方向)に連続してなる分割シール部列65が、幅方向(タービン軸方向)に複数配列されており、分割シール部63がマトリクス状に並べられている。

【0057】

このシール部材60によれば、上述した第一実施形態の主要な効果を得ることができる他、スリット64(64A,64B)がタービン周方向及びタービン軸方向に延びているので、スリット64(64A,64B)を容易に形成することができるので、シール部材60の生産性を向上させることができる。

【0058】

〔第三実施形態〕

以下、本発明の第三実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0059】

図11は、本発明の第三実施形態に係るシール部材70の平面図である。

シール部材70は、上述した第二実施形態に係るシール部材60とほぼ同様の構成であるが、シール部材60のシール面62における分割シール部63がマトリクス状に並べられていたのに対して、シール部材70のシール面72は分割シール部73が千鳥状に並べられている点でシール部材60と相違する。

【0060】

シール部材70のシール面72には、二つのスリット64Aの間において幅方向(タービン軸方向)に延びるスリット(切込)74Bが長手方向(タービン周方向)に略等しい間隔を空けて形成されている。この構成により、分割シール部73がシール面72の垂線方向から見て矩形状に区画されている。そして、分割シール部73が長手方向(タービン周方向)に連続してなる分割シール部列75が、幅方向(タービン軸方向)に複数配列されており、幅方向(タービン軸方向)に隣り合う二つの分割シール部列75における一方の分割シール部73と他方の分割シール部73とが互いに長手方向(タービン周方向)の位置をずらして千鳥状に並んでいる。

【0061】

このシール部材70によれば、上述した第二実施形態の主要な効果を得ることができる他、シール面72の分割シール部73が千鳥状に形成されているので、タービン周方向に隣接する二つの分割シール部73間を流れた燃焼ガスgが、これら二つの分割シール部73にタービン軸方向に隣接する分割シール部73に衝突する。これにより、燃焼ガスgがスリット74を流れ難くなるので、燃焼ガスgに対するシール性を向上させることができる。

【0062】

〔第四実施形態〕

以下、本発明の第四実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0063】

図12は、本発明の第四実施形態に係るシール部材80の平面図である。

シール部材80は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、シール部材50がシール面52にスリット54が形成されていたのに対して、シール部材80がシール面82に凹部86が形成されている点で相違する。

【0064】

図12に示すように、凹部86は、孔断面形状が円形に形成され、千鳥状に複数個形成されている。より具体的には、長手方向(タービン周方向)に間隔を空けて並べられた複数の凹部86からなる凹部列87が、幅方向(タービン軸方向)に複数形成されており、互いに隣接する二つの凹部列87のうち一方の凹部86が他方の凹部86に対して、長手方向(タービン周方向)の位置をずらしている。

【0065】

このシール部材80によれば、上述した第一実施形態の主要な効果を得ることができる。すなわち、シール面82に凹部86が形成されることで、シール面82がタービン軸方向及びタービン周方向に不連続になっており、互いに隣接する二つの凹部86間の部位が部分欠損し易くなる。これにより、タービン動翼20がシール部材80から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を大幅に抑制することができる。

【0066】

また、シール部材80によれば、凹部列87を形成することで、燃焼ガスgがスリットを経由して下流側に通過することがない。これにより、燃焼ガスgに対するシール性を保つことができる。

【0067】

図13は、本発明の第四実施形態に係るシール部材80の変形例であるシール部材80Aの平面図である。

図13に示すように、シール部材80Aは、互いにタービン軸方向に隣接する凹部86同士をスリット(切込)88で繋いでいる。

【0068】

この構成によれば、凹部86をスリット88で繋ぐことによってシール面82が更に部分欠損し易くなるので、タービン動翼20がシール部材80Aから受ける接触抵抗Nを大幅に緩和することができる。

なお、凹部86は孔断面形状を楕円状、多角形状に形成してもよい。

【0069】

〔第五実施形態〕

以下、本発明の第五実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0070】

図14は、本発明の第五実施形態に係るシール部材90の平面図である。

シール部材90は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、互いに交差するスリット54A,54Bの交点に相当する位置に凹部86が形成されている点で相違する。

【0071】

このシール部材90によれば、上述した第一実施形態の主要な効果を得ることができる他、シール面92にスリット54A,54Bと凹部86とが形成されることで、スリット54A,54Bの流れる燃焼ガスgの流量を低下させる。より具体的には、スリット54A,54Bを流れた燃焼ガスgが、流路面積が急激に大きくなった凹部86に流出することで、保有エネルギに圧力損失を生じさせる。これにより、これにより、燃焼ガスgの保有エネルギを低下させることができるので、スリット54及び凹部86によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0072】

なお、上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、上述した各実施形態においては、シール部材50,60,70,80,90をカーボンナノチューブで形成したが、他の材質、例えば、ゴム、プラスチック等を用いてもよい。

【0073】

また、上述した各実施形態においては、シール部材50,60,70,80,90をタービンTの高温部の隙間sを封止する構成としたが、高温部以外の隙間を封止してもよい。

【0074】

また、上述した各実施形態においては、ステータSTがケーシング本体31と翼環32と遮熱環33と分割環34とを備える構成としたが、タービン静翼の取付構造等に応じて適宜変更可能である。

【0075】

また、上述した実施の形態では、シール部材50,60,70,80,90をもってシール装置としたが、シール部材を複数設けたり、その他の構成部材を付加したりしてシール装置としてもよい。

【0076】

また、上述した実施の形態では、タービンTに本発明を適用したが、他の回転機械(例えば圧縮機C)に本発明を適用してもよい。

【符号の説明】

【0077】

50…シール部材

52…シール面

53…分割シール部

54(54A,54B)…スリット(切込)

55…分割シール部列

60…シール部材

62…シール面

63…分割シール部

64(64A,64B)…スリット(切込)

65…分割シール部列

70…シール部材

72…シール面

73…分割シール部

74(74A,74B)…スリット(切込)

75…分割シール部列

80…シール部材

80A…シール部材

82…シール面

86…凹部

87…凹部列

88…スリット(切込)

90…シール部材

92…シール面

C…圧縮機(回転機械)

P…タービン軸(軸線)

T…タービン(回転危機)

g…燃焼ガス(作動流体)

s…隙間

GT…ガスタービン(回転機械)

RT…ロータ

ST…ステータ

【技術分野】

【0001】

本発明は、シール装置及びガスタービンに関するものである。

【背景技術】

【0002】

一般に、軸線を中心に回転するロータとロータの周囲を囲うステータとを備える回転機械においては、ロータとステータとの間に形成された隙間に作動流体の漏流が流れるのを抑止するために、シール装置を配設している。

【0003】

例えば、回転機械の一種であるガスタービンにおいては、タービンのステータとロータとの間において静翼列と動翼列とがタービン軸方向に交互に配設された主流流路が設定されているが、動翼列の先端とステータ側部材(翼環)との間に主流流路に連通する隙間が形成される。そのため、下記特許文献1においては、ステータ側部材に金属からなるハニカム部材を配設することで、万一の動翼の接触を許容すると共に、上記隙間を封止して作動流体の漏流が生じるのを抑止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−106107号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の技術においては、ハニカム部材が金属からなっていることから、ハニカム部材にロータ側の部材(以下「ロータ側部材」という。)が接触した場合にロータ側部材を損傷させる恐れがあるという問題がある。

【0006】

本発明は、このような事情を考慮してなされたもので、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することを課題とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は以下の手段を採用している。

すなわち、本発明に係るシール装置は、軸線を中心に回転するロータと前記ロータの周囲を囲うステータとの隙間を封止するシール装置であって、前記ステータから前記ロータ側に突出するように設けられ、可撓性材料からなるシール部材を有し、該シール部材は、前記ロータ側に向けられると共に前記軸線が延びる軸方向及び前記軸線の周方向に不連続なシール面を含むことを特徴とする。

このようにすれば、シール部材が可撓性材料からなっているので、ロータ側部材がシール部材に接触した場合にシール部材が柔軟に変形する。これにより、ロータ側部材の接触による衝撃を吸収する一方、ロータ側部材がシール部材から受ける接触抵抗を緩和することができる。従って、ロータ側部材の損傷を抑制することができる。

さらに、軸方向及び周方向に不連続なシール面がロータ側に向けられているので、ロータ側部材が接触した場合にシール面が削れ易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を更に抑制することができる。

従って、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することができる。

【0008】

また、前記シール面は、互いに間隔を空けて複数の切込が形成され、これら複数の切込によって複数の分割シール部に分割されていることが好ましい。

このようにすれば、シール面が複数の切込によって複数の分割シール部に分割されているので、ロータ側部材がシール面に接触した場合に、複数の分割シール部が独立して部分欠損し易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を大幅に抑制することができる。

【0009】

また、前記シール面は、それぞれ前記分割シール部が前記周方向に複数連続してなる分割シール部列が、前記軸方向に複数並設されていることが好ましい。

このようにすれば、分割シール部が周方向に複数連続してなる分割シール部列が軸方向に複数並設されているので、ロータ側部材がシール面に接触した場合に、各分割シール部が、周方向及び軸方向に独立して変位し易くなる。これにより、分割シール部が更に部分欠損し易くなる。

【0010】

また、前記シール面には、前記軸方向に隣り合う二つの前記分割シール部列における一方の前記分割シール部と他方の前記分割シール部とが互いに前記周方向の位置をずらして千鳥状に形成されていることが好ましい。

このようにすれば、シール面の分割シール部が千鳥状に形成されているので、周方向に隣接する二つの分割シール部間を流れた作動流体が、これら二つの分割シール部に対して軸方向に隣接する分割シール部に衝突する。これにより、作動流体が切込を流れ難くなるので、切込によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

【0011】

また、前記分割シール部は、前記シール面の垂線方向に見た形状が、互いに交差する二つの対角線の一方を前記軸方向側に向けると共に他方を前記径方向側に向けた菱形であることが好ましい。

このようにすれば、シール面の垂線方向から見て、分割シール部の形状が菱形であるので、分割シール部間の切込が軸方向と周方向とに対して斜めに延在する。これにより、切込における作動流体が軸方向及び周方向に流れ難くなるので、切込によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

なお、本明細書における菱形は、正方形を含む意味で用いている。

【0012】

また、前記分割シール部は、前記シール面の垂線方向に見た形状が矩形であることが好ましい。

このようにすれば、分割シール部のシール面の垂線方向に見た形状が矩形であるので、分割シール部間の切込が軸方向及び周方向に延在することとなる。これにより、切込を容易に形成することができるので、シール部材の生産性を向上させることができる。

【0013】

また、前記シール面は、互いに間隔を空けて複数の凹部が形成されていることが好ましい。

このようにすれば、シール面に互いに間隔を空けて複数の凹部が形成されているので、ロータ側部材がシール面に接触した場合に、互いに隣接する二つの凹部間の部位が部分欠損し易くなる。これにより、ロータ側部材がシール部材から受ける接触抵抗を更に緩和することができるので、ロータ側部材の損傷を大幅に抑制することができる。

【0014】

また、前記シール面は、互いに間隔を空けて複数の切込が形成され、前記凹部は、互いに交差する前記切込の交点に相当する位置に形成されていることが好ましい。

このようにすれば、切込と凹部とによってシール面が更に部分欠損し易くなるので、ロータ側部材がシール部材から受ける接触抵抗を大幅に緩和することができる。更に、互いに間隔を空けて形成された複数の切込の交点に相当する位置に凹部が形成されているので、切込を流れた作動流体が凹部に流れ出た際に作動流体の保有エネルギに圧力損失を生じさせることが可能である。これにより、作動流体の保有エネルギを低下させることができるので、切込及び凹部によってシール面の削れ易さを得る一方で作動流体に対するシール性を保つことができる。

【0015】

また、前記シール部材は、耐熱性を有することが好ましい。

このようにすれば、シール部材が耐熱性を有するので、シール装置を回転装置の高温部に配設することが可能となる。

【0016】

さらに、本発明に係るガスタービンは、軸線を中心に回転するロータと前記ロータの周囲を囲うステータとを備え、前記ロータと前記ステータとの隙間を封止するシ−ル装置として、上記のうちいずれか一に記載のシール装置を有することを特徴とする。

このようにすれば、ロータとステータとの隙間を封止するシ−ル装置として、上記のうちいずれか一のシール装置を有するので、ガスタービンのロータとステータとの隙間を封止し、かつ、ロータ側部材が接触した場合にロータ側部材の損傷を抑制することができる。よって、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【0017】

また、前記シール部材は、耐熱性を有すると共に前記ガスタービンの高温部の前記隙間に設けられていることが好ましい。

このようにすれば、シール部材が耐熱性を有するので、ガスタービンの高温部の隙間を良好に封止し、かつ、ロータ側部材が接触した場合にロータ側部材の損傷を抑制することができる。

【発明の効果】

【0018】

本発明に係るシール装置によれば、ロータとステータとの隙間を封止し、かつ、ロータ側部材の損傷を抑制することができる。

【0019】

また、本発明に係るガスタービンによれば、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第一実施形態に係るガスタービンGTの概略構成を示す半断面図である。

【図2】本発明の第一実施形態に係るタービンTの要部拡大断面図であって、図1における要部Iの拡大図である。

【図3】本発明の第一実施形態に係るシール部材50の斜視図である。

【図4】本発明の第一実施形態に係るシール部材50の平面図である。

【図5】本発明の第一実施形態に係るシール部材50の使用状態を示すガスタービンGTの要部拡大斜視図である。

【図6】本発明の第一実施形態に係るシール部材50の要部断面図であって、第一の作用説明図である。

【図7】本発明の第一実施形態に係るシール部材50の要部断面図であって、第二の作用説明図である。

【図8】本発明の第一実施形態に係るシール部材50の要部断面図であって、第三の作用説明図である。

【図9】本発明の第二実施形態に係るシール部材60の斜視図である。

【図10】本発明の第二実施形態に係るシール部材60の平面図である。

【図11】本発明の第三実施形態に係るシール部材70の平面図である。

【図12】本発明の第四実施形態に係るシール部材80の平面図である。

【図13】本発明の第四実施形態に係るシール部材80の変形例であるシール部材80Aの平面図である。

【図14】本発明の第五実施形態に係るシール部材90の平面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照し、本発明の実施の形態について説明する。

〔第一実施形態〕

図1は、本発明の第一実施形態に係るガスタービン(回転機械)GTの概略構成を示す半断面図である。図1に示すように、ガスタービンGTは、圧縮空気cを生成する圧縮機Cと、圧縮機Cから供給される圧縮空気cに燃料を供給して燃焼ガス(作動流体)gを生成する複数の燃焼器Bと、燃焼器Bから供給される燃焼ガスgにより回転動力を得るタービン(回転機械)Tとを備えている。

【0022】

図2は、タービンTの要部拡大断面図であって、図1における要部Iの拡大図である。

タービンTは、タービン軸(軸線)P上に延びるロータRTと(図1参照)、ロータRTの周囲を囲うステータSTとを有している。

以下の説明においては、タービン軸Pが延びる方向をタービン軸方向(軸方向)と、タービン軸Pの周方向をタービン周方向(周方向)と、ロータRTの半径方向をタービン径方向という。

【0023】

図2に示すように、ロータRTは、回転可能に支持されたロータ本体1と、ロータ本体1の外周においてタービン軸方向に間隔を空けて複数(例えば四つ)配設された動翼列2(2A〜2D)とを有している。

【0024】

ロータ本体1は、それぞれディスク状に形成された複数個のロータディスク10(10A〜10D)がタービン軸方向に重ねられることでシャフト状になっている。ロータ本体1の内部には、動翼列2に冷却空気を送るための冷却通路1aが形成されている。

【0025】

複数の動翼列2(2A〜2D)は、それぞれ、複数のタービン動翼20で構成されている。各タービン動翼20は、ロータディスク10A〜10Dの外周にそれぞれ拘束されていると共に、ロータディスク10A〜10Dからタービン径方向外側に向けて延出している。そして、これら複数のタービン動翼20が、ロータディスク10A〜10Dにおいてタービン周方向に互いに間隔を空けて環状に配列されることで、動翼列2A〜2Dが構成されている。

【0026】

各タービン動翼20の先端(タービン径方向外側)には、タービン径方向に交差するように延びるチップシュラウド21が形成されている。チップシュラウド21のタービン軸方向の中央にはタービン径方向外側に向けて突出するフィン22が形成されている。各動翼列2(2A〜2D)においては、複数のタービン動翼20毎にチップシュラウド21がタービン周方向に連結されている。

なお、図2においては、動翼列2A,2Bを構成するタービン動翼20のチップシュラウド21の図示を省略している。

【0027】

図2に示すように、ステータSTは、外部から内部空間を区画するケーシング3と、ケーシング3の内周においてタービン軸方向に間隔を空けて複数(例えば四つ)配設された静翼列4とを有している。

【0028】

ケーシング3は、ケーシング本体31(図1参照)と、図2に示すように、翼環32と、遮熱環33と、分割環34とを有している。

【0029】

ケーシング本体31は、円筒状に形成されており(図1参照)、翼環32と、遮熱環33と、分割環34とを収容している。

【0030】

翼環32は、ケーシング本体31の内周においてタービン軸方向に連続するように複数配設されている。この翼環32は、内部にロータRTを収納可能な円筒空間を画定している。

【0031】

遮熱環33は、翼環32の内周に沿って環状に延びており、タービン周方向に複数に分割されていると共に分割体相互の間に封止部材(不図示)が介装されている。遮熱環33は、タービン軸方向に互いに間隔を空けて複数配設されており、それぞれ翼環32の内周に嵌合固定されている。

【0032】

分割環34は、翼環32の内周に沿って環状に延びており、タービン周方向に複数に分割されていると共に分割体相互の間に封止部材(不図示)が介装されている。分割環34は、動翼列2(2A〜2D)に対してタービン径方向に対向する位置に複数配設されており、それぞれタービン軸方向に隣り合う二つの遮熱環33によって支持されている。

この分割環34の内周面は、タービン動翼20のチップシュラウド21に対して隙間sを介して対向している。

【0033】

図2に示すように、複数の静翼列4(4A〜4D)は、それぞれ、複数のタービン静翼40で構成されている。各タービン静翼40は、遮熱環33によって拘束されており、遮熱環33からタービン径方向の内側に向けて延出している。そして、これら複数のタービン静翼40がタービン周方向に互いに間隔を空けて環状に配列されることで、静翼列4(4A〜4D)が構成されている。

これら静翼列4(4A〜4D)は、それぞれ、動翼列2(2A〜2D)と段(組)をなすように各動翼列2の上流側に配列されている。

【0034】

上記構成からなるタービンTには、三段目及び四段目の動翼列2(2C,2D)と、タービン動翼20のチップシュラウド21との隙間sを封止するシール部材(シール装置)50を備えている。これら動翼列2C,2Dと、タービン動翼20のチップシュラウド21との間にそれぞれ形成される隙間sは、タービンTにおいて相対的に高温になる部分である。例えば、ガスタービンGTの運転中においては、タービンTの内部の平均温度が4〜500℃であるのに対して、隙間sの温度は約900℃に達する。

【0035】

図3は、シール部材50の斜視図であり、図4は、シール部材50の平面図である。

シール部材50は、例えばカーボンナノチューブからなる粘弾性材料で形成されている。この粘弾性材料は、ランダムなネットワーク状の構造となった高純度のカーボンナノチューブの構造体を、スーパーグロース法(化学気相成長法)で合成したものであり、−196〜1000℃程度までゴムのような粘弾性を示す。この粘弾性材料は、例えば、スパッタリングによりシリコン基板上に鉄触媒をつけ、その後アルゴンイオンによる反応性イオンエッチングによって触媒を調製し、この基板上にスーパーグロース法によってカーボンナノチューブを合成し、この合成によって得たカーボンナノチューブの構造体を圧縮して密度を数倍にすることで得ることができる。

【0036】

シール部材50の、ロータRT側に向けられるシール面52は、シール部材の幅方向及び長手方向に不連続になっている。

シール面52は、図4に示すように、格子状に形成されたスリット(切込)54(54A,54B)によって複数の分割シール部53に分割されている。より具体的には、シール面52には、幅方向の一方から他方に進むに従って長手方向の一方側に向けて延びるスリット54Aと、幅方向の一方から他方に進むに従って長手方向の他方側に向けて延びるスリット54Bと、がそれぞれ複数形成されている。そして、複数のスリット54Aが長手方向に略等しい間隔を空けて形成されていると共に、スリット54Bが長手方向に略等しい間隔を空けて形成されていることで、分割シール部53がシール面52の垂線方向に見て正方形状に区画されている。

なお、図3に示すように、本実施形態においてはスリット54(54A,54B)の深さを分割シール部53の一辺の長さと同程度の深さとしているが、適宜変更可能である。

【0037】

各分割シール部53は、二つの対角線のうち一方を長手方向に向けていると共に、他方を幅方向に向けている。この分割シール部53は、図4に示すように、長手方向に複数連続して並ぶことで、互いの角部を突き合わすようにして配列された分割シール部列55を構成している。

【0038】

分割シール部列55は、タービン軸方向に複数並んで形成されており、互いに沿うようにしてタービン周方向に延びている。そして、タービン軸方向に隣り合う二つの分割シール部列55において、一方の分割シール部53と他方の分割シール部53とは、互いに長手方向の位置をずらして千鳥状に並んでいる。

【0039】

図5は、シール部材50の使用状態を示すガスタービンGTの要部拡大斜視図である。

図5に示すように、シール部材50は、シール面52の裏面を分割環34の内周面に密着させた状態でシール面52の裏面側を分割環34にボルト止めされている。この状態において、シール部材50は、幅方向をタービン軸方向に向け、かつ、長手方向をタービン周方向に沿わした姿勢で、シール面52をタービン径方向の内方(ロータRT)に向けている。そして、シール部材50のシール面52は、タービン動翼20のチップシュラウド21のフィン22(図1参照)に対して微小間隙を形成している。

なお、シール部材50の取付態様は、ボルト止めの他にも、他の締結具による固定や、、嵌め合わせ、貼着等を用いてもよい。

【0040】

次に、上記構成からなるシール部材50の動作について図6から図8を用いて説明する。

ガスタービンGTの運転中においては、図2に示すように、燃焼ガスgの主流Mが静翼列4(4A〜4D)と動翼列2(2A〜2D)とを交互にタービン軸方向に流れる。なお、三段目及び四段目の動翼列2C,2Dと、分割環34との間における隙間sの近傍は、約900℃になっている。

【0041】

この際、図6に示すように、燃焼ガスgの主流Mの一部がチップシュラウド21側に回り込む。

チップシュラウド21側に回り込んだ燃焼ガスgの一部は、燃焼ガスgの主流Mの上流側に向けられたシール部材50の端面50aに衝突する。

一方、チップシュラウド21側に回り込んだ燃焼ガスgの他の一部は、シール部材50とタービン動翼20のチップシュラウド21との隙間sに流入する。ここで、シール部材50のシール面52と、タービン動翼20のフィン22との間の微小間隙は、燃焼ガスgに対する流動抵抗が高くなっていることから、燃焼ガスgが殆ど通過しない。

【0042】

ところで、図6に示すように、シール部材50の端面50aに衝突した燃焼ガスgの一部は、シール面52に形成されたスリット54に流入する(図3から図5参照)。この燃焼ガスgは、流入したスリット54を挟んで対向する二つの分割シール部53のうち下流側の分割シール部53に衝突したり、摩擦抵抗を受けたりすることで、燃焼ガスgの保有エネルギに損失を生じさせる。このため、スリット54に流入した燃焼ガスgは、スリット54を流れる過程で保有エネルギを低下させ、シール部材50の下流側に到達し難い。

このようにして、シール部材50は、燃焼ガスgが下流側に通過するのを阻止する。

【0043】

また、図7に示すように、タービン動翼20がタービン径方向の外側に変位すると(図7における矢印Y1方向)、シール部材50がタービン動翼20の変位に応じて柔軟に変形する。この際、タービン動翼20の接触による衝撃がシール部材50の変形で吸収されることから、タービン動翼20がシール部材50から受ける接触抵抗Nが緩和されて僅かなものとなる。

【0044】

また、タービン動翼20のチップシュラウド21がシール部材50のシール面52に接触すると、チップシュラウド21に接触した各分割シール部53が、隣接する他の分割シール部53からの拘束を受けずにタービン軸方向及びタービン周方向に独立して変位して部分欠損する。このため、タービン動翼20がシール部材50から受ける接触抵抗Nが更に緩和されて極僅かなものとなる。

【0045】

そして、図8に示すように、タービン動翼20がタービン径方向の変位を解消すると(図8における矢印Y2方向)、シール部材50の変形が次第に弾性復帰し、隙間sを再び封止する。

【0046】

以上説明したように、本実施形態に係るシール部材50によれば、シール部材50が可撓性材料からなっているので、タービン動翼20がシール部材50に接触した場合にシール部材50が柔軟に変形する。これにより、タービン動翼20の接触による衝撃を吸収する一方、タービン動翼20がシール部材50から受ける接触抵抗Nを緩和することができる。従って、タービン動翼20の損傷を抑制することができる。

さらに、タービン軸方向及びタービン周方向に不連続なシール面52がロータRT側に向けられているので、タービン動翼20が接触した場合にシール面52が削れ易くなる。これにより、タービン動翼20がシール部材50から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を更に抑制することができる。

従って、ロータRTとステータSTとの隙間sを封止し、かつ、タービン動翼20の損傷を抑制することができる。

【0047】

また、シール面52が複数のスリット54によって複数の分割シール部53に分割されているので、タービン動翼20がシール面52に接触した場合に、複数の分割シール部53が独立して部分欠損し易くなる。これにより、タービン動翼20がシール部材50から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を大幅に抑制することができる。

【0048】

また、分割シール部53がタービン周方向に複数連続してなる分割シール部列55がタービン軸方向に複数並設されているので、タービン動翼20がシール面52に接触した場合に、各分割シール部53が、タービン周方向及びタービン軸方向に独立して変位し易くなる。これにより、分割シール部53が更に部分欠損し易くなる。

【0049】

また、シール面52の分割シール部53が千鳥状に形成されているので、タービン周方向に隣接する二つの分割シール部53間を流れた燃焼ガスgが、これら二つの分割シール部53に対してタービン軸方向に隣接する分割シール部53に衝突する。これにより、燃焼ガスgがスリット54を流れ難くなるので、スリット54によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0050】

また、シール面52の垂線方向から見て、分割シール部53の形状が菱形であるので、分割シール部53間のスリット54がタービン軸方向とタービン周方向とに対して斜めに延在する。これにより、スリット54における燃焼ガスgがタービン軸方向及びタービン周方向に流れ難くなるので、スリット54によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0051】

また、シール部材50が1000℃程度までの耐熱性を有するので、シール部材50をガスタービンGTの高温部である隙間s(約900℃)に配設することができる。

【0052】

また、本実施形態のガスタービンGTによれば、シール部材50を有するので、ロータRTとステータSTとの隙間sを封止し、かつ、タービン動翼20が接触した場合にタービン動翼20に損傷が生じる恐れを抑制することができる。よって、高効率な稼働を安定して継続させることができ、高い信頼性を得ることができる。

【0053】

なお、上述した構成においては、分割シール部53の二本の対角線を互いに等しい長さの正方形としたが、互いに異なる長さに設定してもよい。

また、上述した構成においては、二本の対角線のうち一方をタービン軸方向に、他方をタービン周方向に向けたが、それぞれタービン軸方向とタービン周方向とに対してずらしてもよい。

なお、上述した高温部はタービンTの内部の平均温度との関係で相対的に定まるものであるが、概ね600℃以上を想定している。つまり、600℃以上の耐熱性を有すれば、上述したカーボンナノチューブ以外の材質で形成したシール部材50を隙間sに用いることが可能である。

【0054】

〔第二実施形態〕

以下、本発明の第二実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0055】

図9は、本発明の第二実施形態に係るシール部材60の斜視図であり、図10は、シール部材60の平面図である。

シール部材60は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、シール部材50がシール面52の垂線方向から見て菱形の分割シール部53を有していたのに対して、シール部材60はシール面62の垂線方向から見て矩形の分割シール部63を有している点で相違する。

【0056】

分割シール部63のシール面62には、それぞれ長手方向(タービン周方向)に延びる複数のスリット(切込)64Aが幅方向(タービン軸方向)に互いに略等しい間隔を空けて形成されており、幅方向(タービン軸方向)に延びるスリット(切込)64Bが長手方向(タービン周方向)に互いに略等しい間隔を空けて形成されている。この構成により、分割シール部63がシール面62の垂線方向から見て矩形状に区画されている。そして、分割シール部63が長手方向(タービン周方向)に連続してなる分割シール部列65が、幅方向(タービン軸方向)に複数配列されており、分割シール部63がマトリクス状に並べられている。

【0057】

このシール部材60によれば、上述した第一実施形態の主要な効果を得ることができる他、スリット64(64A,64B)がタービン周方向及びタービン軸方向に延びているので、スリット64(64A,64B)を容易に形成することができるので、シール部材60の生産性を向上させることができる。

【0058】

〔第三実施形態〕

以下、本発明の第三実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0059】

図11は、本発明の第三実施形態に係るシール部材70の平面図である。

シール部材70は、上述した第二実施形態に係るシール部材60とほぼ同様の構成であるが、シール部材60のシール面62における分割シール部63がマトリクス状に並べられていたのに対して、シール部材70のシール面72は分割シール部73が千鳥状に並べられている点でシール部材60と相違する。

【0060】

シール部材70のシール面72には、二つのスリット64Aの間において幅方向(タービン軸方向)に延びるスリット(切込)74Bが長手方向(タービン周方向)に略等しい間隔を空けて形成されている。この構成により、分割シール部73がシール面72の垂線方向から見て矩形状に区画されている。そして、分割シール部73が長手方向(タービン周方向)に連続してなる分割シール部列75が、幅方向(タービン軸方向)に複数配列されており、幅方向(タービン軸方向)に隣り合う二つの分割シール部列75における一方の分割シール部73と他方の分割シール部73とが互いに長手方向(タービン周方向)の位置をずらして千鳥状に並んでいる。

【0061】

このシール部材70によれば、上述した第二実施形態の主要な効果を得ることができる他、シール面72の分割シール部73が千鳥状に形成されているので、タービン周方向に隣接する二つの分割シール部73間を流れた燃焼ガスgが、これら二つの分割シール部73にタービン軸方向に隣接する分割シール部73に衝突する。これにより、燃焼ガスgがスリット74を流れ難くなるので、燃焼ガスgに対するシール性を向上させることができる。

【0062】

〔第四実施形態〕

以下、本発明の第四実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0063】

図12は、本発明の第四実施形態に係るシール部材80の平面図である。

シール部材80は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、シール部材50がシール面52にスリット54が形成されていたのに対して、シール部材80がシール面82に凹部86が形成されている点で相違する。

【0064】

図12に示すように、凹部86は、孔断面形状が円形に形成され、千鳥状に複数個形成されている。より具体的には、長手方向(タービン周方向)に間隔を空けて並べられた複数の凹部86からなる凹部列87が、幅方向(タービン軸方向)に複数形成されており、互いに隣接する二つの凹部列87のうち一方の凹部86が他方の凹部86に対して、長手方向(タービン周方向)の位置をずらしている。

【0065】

このシール部材80によれば、上述した第一実施形態の主要な効果を得ることができる。すなわち、シール面82に凹部86が形成されることで、シール面82がタービン軸方向及びタービン周方向に不連続になっており、互いに隣接する二つの凹部86間の部位が部分欠損し易くなる。これにより、タービン動翼20がシール部材80から受ける接触抵抗Nを更に緩和することができるので、タービン動翼20の損傷を大幅に抑制することができる。

【0066】

また、シール部材80によれば、凹部列87を形成することで、燃焼ガスgがスリットを経由して下流側に通過することがない。これにより、燃焼ガスgに対するシール性を保つことができる。

【0067】

図13は、本発明の第四実施形態に係るシール部材80の変形例であるシール部材80Aの平面図である。

図13に示すように、シール部材80Aは、互いにタービン軸方向に隣接する凹部86同士をスリット(切込)88で繋いでいる。

【0068】

この構成によれば、凹部86をスリット88で繋ぐことによってシール面82が更に部分欠損し易くなるので、タービン動翼20がシール部材80Aから受ける接触抵抗Nを大幅に緩和することができる。

なお、凹部86は孔断面形状を楕円状、多角形状に形成してもよい。

【0069】

〔第五実施形態〕

以下、本発明の第五実施形態について図を用いて説明する。なお、以下の説明及びその説明に用いる図面において、既に説明を終えた構成要素と同様の構成要素については、同一の符号を付して、重複した説明を省略する。

【0070】

図14は、本発明の第五実施形態に係るシール部材90の平面図である。

シール部材90は、上述した第一実施形態に係るシール部材50とほぼ同様の構成であるが、互いに交差するスリット54A,54Bの交点に相当する位置に凹部86が形成されている点で相違する。

【0071】

このシール部材90によれば、上述した第一実施形態の主要な効果を得ることができる他、シール面92にスリット54A,54Bと凹部86とが形成されることで、スリット54A,54Bの流れる燃焼ガスgの流量を低下させる。より具体的には、スリット54A,54Bを流れた燃焼ガスgが、流路面積が急激に大きくなった凹部86に流出することで、保有エネルギに圧力損失を生じさせる。これにより、これにより、燃焼ガスgの保有エネルギを低下させることができるので、スリット54及び凹部86によってシール面52の削れ易さを得る一方で燃焼ガスgに対するシール性を保つことができる。

【0072】

なお、上述した実施の形態において示した動作手順、あるいは各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

例えば、上述した各実施形態においては、シール部材50,60,70,80,90をカーボンナノチューブで形成したが、他の材質、例えば、ゴム、プラスチック等を用いてもよい。

【0073】

また、上述した各実施形態においては、シール部材50,60,70,80,90をタービンTの高温部の隙間sを封止する構成としたが、高温部以外の隙間を封止してもよい。

【0074】

また、上述した各実施形態においては、ステータSTがケーシング本体31と翼環32と遮熱環33と分割環34とを備える構成としたが、タービン静翼の取付構造等に応じて適宜変更可能である。

【0075】

また、上述した実施の形態では、シール部材50,60,70,80,90をもってシール装置としたが、シール部材を複数設けたり、その他の構成部材を付加したりしてシール装置としてもよい。

【0076】

また、上述した実施の形態では、タービンTに本発明を適用したが、他の回転機械(例えば圧縮機C)に本発明を適用してもよい。

【符号の説明】

【0077】

50…シール部材

52…シール面

53…分割シール部

54(54A,54B)…スリット(切込)

55…分割シール部列

60…シール部材

62…シール面

63…分割シール部

64(64A,64B)…スリット(切込)

65…分割シール部列

70…シール部材

72…シール面

73…分割シール部

74(74A,74B)…スリット(切込)

75…分割シール部列

80…シール部材

80A…シール部材

82…シール面

86…凹部

87…凹部列

88…スリット(切込)

90…シール部材

92…シール面

C…圧縮機(回転機械)

P…タービン軸(軸線)

T…タービン(回転危機)

g…燃焼ガス(作動流体)

s…隙間

GT…ガスタービン(回転機械)

RT…ロータ

ST…ステータ

【特許請求の範囲】

【請求項1】

軸線を中心に回転するロータと前記ロータの周囲を囲うステータとの隙間を封止するシール装置であって、

前記ステータから前記ロータ側に突出するように設けられ、可撓性材料からなるシール部材を有し、

該シール部材は、前記ロータ側に向けられると共に前記軸線が延びる軸方向及び前記軸線の周方向に不連続なシール面を含むことを特徴とするシール装置。

【請求項2】

前記シール面は、互いに間隔を空けて複数の切込が形成され、これら複数の切込によって複数の分割シール部に分割されていることを特徴とする請求項1に記載のシール装置。

【請求項3】

前記シール面は、それぞれ前記分割シール部が前記周方向に複数連続してなる分割シール部列が、前記軸方向に複数並設されていることを特徴とする請求項2に記載のシール装置。

【請求項4】

前記シール面には、前記軸方向に隣り合う二つの前記分割シール部列における一方の前記分割シール部と他方の前記分割シール部とが互いに前記周方向の位置をずらして千鳥状に形成されていることを特徴とする請求項3に記載のシール装置。

【請求項5】

前記分割シール部は、前記シール面の垂線方向に見た形状が、互いに交差する二つの対角線の一方を前記軸方向側に向けると共に他方を前記径方向側に向けた菱形であることを特徴とする請求項2から4のうちいずれか一項に記載のシール装置。

【請求項6】

前記分割シール部は、前記シール面の垂線方向に見た形状が矩形であることを特徴とする請求項2から4のうちいずれか一項に記載のシール装置。

【請求項7】

前記シール面は、互いに間隔を空けて複数の凹部が形成されていることを特徴とする請求項1から6のうちいずれか一項に記載のシール装置。

【請求項8】

前記シール面は、互いに間隔を空けて複数の切込が形成され、

前記凹部は、互いに交差する前記切込の交点に相当する位置に形成されていることを特徴とする請求項7に記載のシール装置。

【請求項9】

前記シール部材は、耐熱性を有することを特徴とする請求項1から8のうちいずれか一項に記載のシール装置。

【請求項10】

軸線を中心に回転するロータと前記ロータの周囲を囲うステータとを備え、

前記ロータと前記ステータとの隙間を封止するシ−ル装置として、請求項1から9のうちいずれか一項に記載のシール装置を有することを特徴とするガスタービン。

【請求項11】

前記シール部材は、耐熱性を有すると共に前記ガスタービンの高温部の前記隙間に設けられていることを特徴とする請求項10に記載のガスタービン。

【請求項1】

軸線を中心に回転するロータと前記ロータの周囲を囲うステータとの隙間を封止するシール装置であって、

前記ステータから前記ロータ側に突出するように設けられ、可撓性材料からなるシール部材を有し、

該シール部材は、前記ロータ側に向けられると共に前記軸線が延びる軸方向及び前記軸線の周方向に不連続なシール面を含むことを特徴とするシール装置。

【請求項2】

前記シール面は、互いに間隔を空けて複数の切込が形成され、これら複数の切込によって複数の分割シール部に分割されていることを特徴とする請求項1に記載のシール装置。

【請求項3】

前記シール面は、それぞれ前記分割シール部が前記周方向に複数連続してなる分割シール部列が、前記軸方向に複数並設されていることを特徴とする請求項2に記載のシール装置。

【請求項4】

前記シール面には、前記軸方向に隣り合う二つの前記分割シール部列における一方の前記分割シール部と他方の前記分割シール部とが互いに前記周方向の位置をずらして千鳥状に形成されていることを特徴とする請求項3に記載のシール装置。

【請求項5】

前記分割シール部は、前記シール面の垂線方向に見た形状が、互いに交差する二つの対角線の一方を前記軸方向側に向けると共に他方を前記径方向側に向けた菱形であることを特徴とする請求項2から4のうちいずれか一項に記載のシール装置。

【請求項6】

前記分割シール部は、前記シール面の垂線方向に見た形状が矩形であることを特徴とする請求項2から4のうちいずれか一項に記載のシール装置。

【請求項7】

前記シール面は、互いに間隔を空けて複数の凹部が形成されていることを特徴とする請求項1から6のうちいずれか一項に記載のシール装置。

【請求項8】

前記シール面は、互いに間隔を空けて複数の切込が形成され、

前記凹部は、互いに交差する前記切込の交点に相当する位置に形成されていることを特徴とする請求項7に記載のシール装置。

【請求項9】

前記シール部材は、耐熱性を有することを特徴とする請求項1から8のうちいずれか一項に記載のシール装置。

【請求項10】

軸線を中心に回転するロータと前記ロータの周囲を囲うステータとを備え、

前記ロータと前記ステータとの隙間を封止するシ−ル装置として、請求項1から9のうちいずれか一項に記載のシール装置を有することを特徴とするガスタービン。

【請求項11】

前記シール部材は、耐熱性を有すると共に前記ガスタービンの高温部の前記隙間に設けられていることを特徴とする請求項10に記載のガスタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−225453(P2012−225453A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−94967(P2011−94967)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]