シール装置

【目的】 本考案の目的は高温雰囲気におけるシール性が高く、しかも製造が容易な新規なシール装置を提供するものである。

【構成】 本考案は固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したことを特徴としている。

【構成】 本考案は固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したことを特徴としている。

【考案の詳細な説明】

【0001】

【産業上の利用分野】

本考案はジェットエンジンのノズルフラップ等といった固定部と可動部との間隙をシールするためのシール装置に関するものである。

【0002】

【従来の技術】

図7はジェットエンジンのノズルフラップaを示したものである。図示するように、このノズルフラップaはジェットエンジンの燃焼排ガス出口bに設けられ、高温の燃焼排ガスの流量を制御するものであり、一対の可変フラップcが出口側の固定部dに回動自在にヒンジ結合されている。また、図6に示すように、この可変フラップcのヒンジ部と出口側の固定部d間にはシール装置eが設けられており、燃焼室(図示せず)から流れてきた高温の燃焼排ガスが固定部d間から洩れないようにシールする働きをしている。このシール装置は固定部d側に設けられた金属製のダイアフラムシールfからなり、そのダイアフラムに圧力を加えて曲面状のフラップ可動面eに適度なシール圧を与えてシールするものである。

また、図中gは固定部d側に設けられた金属製の板スプリングであり、固定部d側からフラップ可動面eに適度な圧力を加えてフラップcがガタつくのを防止する働きをなしている。

【0003】

【考案が解決しようとする課題】

ところで、上述した従来のダイアフラムシール装置aでは、耐熱性や耐摩耗性に乏しいため、高温雰囲気におけるシール性が劣っていた。また、上述したように、固定部と可動面間をシールする装置としては基部に、極細のワイヤを多数植設したブラシ状のものも提案されているが、気密性の高いものは製造が困難であり、高価なものであった。

【0004】

そこで、本考案は上述した問題点を有効に解決するために案出されたものであり、その目的は高温雰囲気におけるシール性が高く、しかも製造が容易な新規なシール装置を提供するものである。

【0005】

【課題を解決するための手段】

上記目的を達成するための本考案は固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したものである。

【0006】

【作用】

本考案は上述したような構成であるため、多数のスリットが形成された細長の薄板の先端部がそれぞれ可動面と接することで固定部と可動面との間をシールすることになる。しかも、細長の薄板の先端部にスリットを形成することにより、その先端部は可撓性を有し、これが可動面の可動方向に沿って撓むことになるため、適度な圧力を加えつつも、可動面の表面を傷付けてしまうことはない。また、これら細長の薄板同志は各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わされているため、各スリット間から気体がもれてしまうことがなく、気密性が高い。

【0007】

【実施例】

以下、本考案の一実施例を添付図面に基づいて詳述する。

【0008】

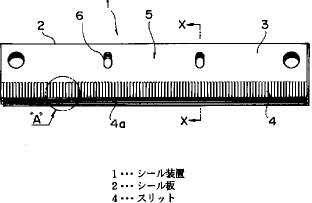

図1は本考案に係るシール装置1の一実施例を示すものである。図示するように、このシール装置1は矩形状をした細長のシール板2を多数重ね合わせて形成されている。また、このシール板2は例えば長さ200mm,幅35mm、厚さ数十μmのステンレススチールなどの金属製の薄板3からなっており、その一側部(先端部)には、例えば約2mmの間隔を隔ててその幅方向に約10mmの長さに切り込まれた多数のスリット4がそれぞれ等間隔に形成されている。また、図2に示すように、これらシール板2はそれぞれのスリット4同志が前後において一致しないようにそれぞれ互い違いにずらすと共に、さらに、これらシール板2は図3に示すように、その断面がやや菱形になるように、上下方向に順次僅かずつずらして重なり合っている。また、これらシール板2の基部5にはボルト7を貫通させるための一対の長孔6が形成されており、図5に示すように、ボルト7によってノズルフラップの固定部8に形成された取付溝10に一体的に取り付けられ、そのスリット4が形成された先端部は曲面状をしたノズルフラップの可動面9に垂直に接触するように配置されている。

【0009】

次に、本考案の作用を説明する。

【0010】

図5に示すように、二つのシール装置1を上下に適当な間隔を隔てて、ボルト7によってノズルフラップの固定部8の取付溝10に取り付け、スリット4が形成された先端部4aがノズルフラップの可動面9の表面にそれぞれ垂直に接触するような状態に設置する。そして、この様な状態で可動面9をヒンジ部11を軸にして回動すると、スリット4が形成されたシール装置1の先端部4aが、可動面9と共に、回動方向に撓んで、固定部9と可動面10との間に形成された間隙を良好にシールすることになる。また、上述したように、シール装置1を構成するシール板2は上下方向に順次ずらして重ね合わせているため、その先端部4aが可動面9の回動方向に撓んだ状態になって可動面9を押さえ付けるように適度な圧力を加えることになって従来の板スプリングgの働きも兼ね備えることができ、可動面9のガタつきを未然に防止することもできる。また、この時、その先端部4aが適度に撓むことにより、必要以上の圧力が可動面9に加わることがないため、可動面9を損傷してしまう虞がない。さらに、図2に示すように、これら重なり合ったシール板2のスリット4同志はその長さ方向にそれぞれ互い違いになるように配置されているため、気密性が極めて高くなり、燃焼室(図示せず)から流れてきた燃焼排気ガスがこのスリット4から外部に洩れてしまうことがない。また、図示するように、このシール装置1と共に、従来のダイアフラムシール装置12を備えることにより、そのシール性は一層高いものとなる。また、基部5に長孔6を形成することによって図1及び図3に示すように、前後のシール板2をずらして重ね合わせても、ボルト7をシール板2に対して直角に貫通させることができるため、固定部8への取り付けも容易となる。

【0011】

このように、本考案のシール装置1は先端部に多数のスリット4が形成されたシール板2を各スリット4同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したものであるため、その可動面9に当接する部分が適度な可撓性を有して従来の板スプリングと同様な働きを成すと共に、良好なシール性を発揮することができる。

【0012】

尚、長尺状のシール装置を形成する場合は、図4に示すように前後のシール板2を長さ方向にずらしながら、順次繋ぎ合わせていくことで、容易に所望の長さのシール装置を形成することができる。また、本考案は上記実施例に限られるものではなく、例えば双ロール装置など、高温雰囲気下で可動面と固定部とを密閉する必要があるものにも応用することができるのは勿論である。また、上記実施例では固定部8に二つのシール装置1を設けたが、このシール装置1は一つでもよく、また、必要に応じて複数設けても良い。

【0013】

【考案の効果】

以上要するに本考案によれば、耐熱性及び耐摩耗性に優れたステンレススチールからなる多数のスリットが形成されたシール板を多数重ね合わせて形成したものであるため、高温雰囲気におけるシール性が高く、しかも製造が容易である等といった優れた効果を有する。

【図面の簡単な説明】

【図1】本考案の一実施例を示す平面図である。

【図2】図1中Aに示すスリット付近の拡大図である

【図3】図1中X−X断面図である。

【図4】本考案の変形実施例を示す斜視図である。

【図5】本考案のシール装置を取り付けた状態の一実施例を示す断面斜視図である。

【図6】従来のシール装置の一実施例を示す断面斜視図である。

【図7】シール装置を必要とするジェットエンジンのノズルフラップを示す概略図である。

【符号の説明】

1 シール装置

2 シール板

4 スリット

4a 先端部

5 基部

8 固定部

9 可動面

【0001】

【産業上の利用分野】

本考案はジェットエンジンのノズルフラップ等といった固定部と可動部との間隙をシールするためのシール装置に関するものである。

【0002】

【従来の技術】

図7はジェットエンジンのノズルフラップaを示したものである。図示するように、このノズルフラップaはジェットエンジンの燃焼排ガス出口bに設けられ、高温の燃焼排ガスの流量を制御するものであり、一対の可変フラップcが出口側の固定部dに回動自在にヒンジ結合されている。また、図6に示すように、この可変フラップcのヒンジ部と出口側の固定部d間にはシール装置eが設けられており、燃焼室(図示せず)から流れてきた高温の燃焼排ガスが固定部d間から洩れないようにシールする働きをしている。このシール装置は固定部d側に設けられた金属製のダイアフラムシールfからなり、そのダイアフラムに圧力を加えて曲面状のフラップ可動面eに適度なシール圧を与えてシールするものである。

また、図中gは固定部d側に設けられた金属製の板スプリングであり、固定部d側からフラップ可動面eに適度な圧力を加えてフラップcがガタつくのを防止する働きをなしている。

【0003】

【考案が解決しようとする課題】

ところで、上述した従来のダイアフラムシール装置aでは、耐熱性や耐摩耗性に乏しいため、高温雰囲気におけるシール性が劣っていた。また、上述したように、固定部と可動面間をシールする装置としては基部に、極細のワイヤを多数植設したブラシ状のものも提案されているが、気密性の高いものは製造が困難であり、高価なものであった。

【0004】

そこで、本考案は上述した問題点を有効に解決するために案出されたものであり、その目的は高温雰囲気におけるシール性が高く、しかも製造が容易な新規なシール装置を提供するものである。

【0005】

【課題を解決するための手段】

上記目的を達成するための本考案は固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したものである。

【0006】

【作用】

本考案は上述したような構成であるため、多数のスリットが形成された細長の薄板の先端部がそれぞれ可動面と接することで固定部と可動面との間をシールすることになる。しかも、細長の薄板の先端部にスリットを形成することにより、その先端部は可撓性を有し、これが可動面の可動方向に沿って撓むことになるため、適度な圧力を加えつつも、可動面の表面を傷付けてしまうことはない。また、これら細長の薄板同志は各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わされているため、各スリット間から気体がもれてしまうことがなく、気密性が高い。

【0007】

【実施例】

以下、本考案の一実施例を添付図面に基づいて詳述する。

【0008】

図1は本考案に係るシール装置1の一実施例を示すものである。図示するように、このシール装置1は矩形状をした細長のシール板2を多数重ね合わせて形成されている。また、このシール板2は例えば長さ200mm,幅35mm、厚さ数十μmのステンレススチールなどの金属製の薄板3からなっており、その一側部(先端部)には、例えば約2mmの間隔を隔ててその幅方向に約10mmの長さに切り込まれた多数のスリット4がそれぞれ等間隔に形成されている。また、図2に示すように、これらシール板2はそれぞれのスリット4同志が前後において一致しないようにそれぞれ互い違いにずらすと共に、さらに、これらシール板2は図3に示すように、その断面がやや菱形になるように、上下方向に順次僅かずつずらして重なり合っている。また、これらシール板2の基部5にはボルト7を貫通させるための一対の長孔6が形成されており、図5に示すように、ボルト7によってノズルフラップの固定部8に形成された取付溝10に一体的に取り付けられ、そのスリット4が形成された先端部は曲面状をしたノズルフラップの可動面9に垂直に接触するように配置されている。

【0009】

次に、本考案の作用を説明する。

【0010】

図5に示すように、二つのシール装置1を上下に適当な間隔を隔てて、ボルト7によってノズルフラップの固定部8の取付溝10に取り付け、スリット4が形成された先端部4aがノズルフラップの可動面9の表面にそれぞれ垂直に接触するような状態に設置する。そして、この様な状態で可動面9をヒンジ部11を軸にして回動すると、スリット4が形成されたシール装置1の先端部4aが、可動面9と共に、回動方向に撓んで、固定部9と可動面10との間に形成された間隙を良好にシールすることになる。また、上述したように、シール装置1を構成するシール板2は上下方向に順次ずらして重ね合わせているため、その先端部4aが可動面9の回動方向に撓んだ状態になって可動面9を押さえ付けるように適度な圧力を加えることになって従来の板スプリングgの働きも兼ね備えることができ、可動面9のガタつきを未然に防止することもできる。また、この時、その先端部4aが適度に撓むことにより、必要以上の圧力が可動面9に加わることがないため、可動面9を損傷してしまう虞がない。さらに、図2に示すように、これら重なり合ったシール板2のスリット4同志はその長さ方向にそれぞれ互い違いになるように配置されているため、気密性が極めて高くなり、燃焼室(図示せず)から流れてきた燃焼排気ガスがこのスリット4から外部に洩れてしまうことがない。また、図示するように、このシール装置1と共に、従来のダイアフラムシール装置12を備えることにより、そのシール性は一層高いものとなる。また、基部5に長孔6を形成することによって図1及び図3に示すように、前後のシール板2をずらして重ね合わせても、ボルト7をシール板2に対して直角に貫通させることができるため、固定部8への取り付けも容易となる。

【0011】

このように、本考案のシール装置1は先端部に多数のスリット4が形成されたシール板2を各スリット4同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したものであるため、その可動面9に当接する部分が適度な可撓性を有して従来の板スプリングと同様な働きを成すと共に、良好なシール性を発揮することができる。

【0012】

尚、長尺状のシール装置を形成する場合は、図4に示すように前後のシール板2を長さ方向にずらしながら、順次繋ぎ合わせていくことで、容易に所望の長さのシール装置を形成することができる。また、本考案は上記実施例に限られるものではなく、例えば双ロール装置など、高温雰囲気下で可動面と固定部とを密閉する必要があるものにも応用することができるのは勿論である。また、上記実施例では固定部8に二つのシール装置1を設けたが、このシール装置1は一つでもよく、また、必要に応じて複数設けても良い。

【0013】

【考案の効果】

以上要するに本考案によれば、耐熱性及び耐摩耗性に優れたステンレススチールからなる多数のスリットが形成されたシール板を多数重ね合わせて形成したものであるため、高温雰囲気におけるシール性が高く、しかも製造が容易である等といった優れた効果を有する。

【図面の簡単な説明】

【図1】本考案の一実施例を示す平面図である。

【図2】図1中Aに示すスリット付近の拡大図である

【図3】図1中X−X断面図である。

【図4】本考案の変形実施例を示す斜視図である。

【図5】本考案のシール装置を取り付けた状態の一実施例を示す断面斜視図である。

【図6】従来のシール装置の一実施例を示す断面斜視図である。

【図7】シール装置を必要とするジェットエンジンのノズルフラップを示す概略図である。

【符号の説明】

1 シール装置

2 シール板

4 スリット

4a 先端部

5 基部

8 固定部

9 可動面

【実用新案登録請求の範囲】

【請求項1】 固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したことを特徴とするシール装置。

【請求項1】 固定部に基部が取り付けられ、先端部が可動面と接してその間をシールするためのシール装置において、細長の薄板の先端部に、多数のスリットを等間隔に形成したシール板を形成すると共に、該シール板を各スリット同志が互い違いになるようにそれぞれずらして多数重ね合わせて形成したことを特徴とするシール装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【公開番号】実開平6−12735

【公開日】平成6年(1994)2月18日

【考案の名称】シール装置

【国際特許分類】

【出願番号】実願平4−50019

【出願日】平成4年(1992)7月16日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【公開日】平成6年(1994)2月18日

【考案の名称】シール装置

【国際特許分類】

【出願日】平成4年(1992)7月16日

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

[ Back to top ]