シール部材およびシール部材の成型方法

【課題】 コストを抑え、所定間隔を置いて位置する双方の壁面材の開口部への取り付け作業を容易とするシール部材とその成型方法を提供する。

【解決手段】 シール部材1は、第一の板部300の開口300aから第二の板部200の開口200aに向かって筒状に形成されたシール本体2と、シール部材1全体を板部300と板部200との双方の開口300a,200aに対する取付部として機能するとともに、それら双方の開口を300a,200aシールするようにも機能する2つのシール部3a,3cとを有する。シール部3a,3cは、シール本体2よりも弾性変形能が高い高分子材料が用いられて形成され、シール部材1の中間部1cは、シール部材が両端側から圧縮された場合に圧縮変形する形状をなす。

【解決手段】 シール部材1は、第一の板部300の開口300aから第二の板部200の開口200aに向かって筒状に形成されたシール本体2と、シール部材1全体を板部300と板部200との双方の開口300a,200aに対する取付部として機能するとともに、それら双方の開口を300a,200aシールするようにも機能する2つのシール部3a,3cとを有する。シール部3a,3cは、シール本体2よりも弾性変形能が高い高分子材料が用いられて形成され、シール部材1の中間部1cは、シール部材が両端側から圧縮された場合に圧縮変形する形状をなす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口を有して対面する2枚の壁面材に挟まれる空間を外部に対してシールするシール部材に関する。

【背景技術】

【0002】

開口を有して対面する2枚の板材に挟まれる空間を外部に対してシールするシール部材としては、例えば、車両の給油口に配置されるシール部材がある。給油口の内部は、車両の外壁材と一体になる外側の板材の開口とホイールハウスを構成する内側の板材の開口とが対面して設けられ、それら双方の開口には燃料タンクから延びるパイプが通されており、そのパイプの先端部が給油口側に表れている。シール部材は、この2つの開口の間に位置するパイプ周りに配置されて、その外側の板材と内側の板材とで隔てられた空間に外から燃料や水等が侵入することを防いでいる。これにより、給油時に零れたガソリンの進入等を防ぐことが可能となる。

【0003】

このような給油口に形成されるシール構造としては、例えば特許文献1に記載のものやCリング等の金属性取付具を用いて取り付けられるシール部材等がある。また、現在では、コストを抑え、所定間隔を置いて位置する双方の壁面材の開口部への取り付け作業を容易とする、図10に示すようなシール部材(本願出願人が過去において出願を行なったもの)を用いたシール構造が存在する。図10に示すシール構造は、筒状構造を有するシール部材100が、フューエルリッド301内側の壁面材300の開口300aとホイールハウスアウターパネル等の壁面材200の開口200aとを跨るようにしてその内部に配置され、取付部31のフランジ部フランジ部3a,2aが壁面材300の開口300a周辺部を表裏両面から押圧する形で開口300aに固定され、取付部32のフランジ部3b、3cが壁面材200の開口200a周辺部とを表裏両面から押圧する形で開口200aに固定されて、シール部材100全体が取り付けられている。これにより、両壁面材200,300に挟まれる空間を車両の外部やホイールハウス内の空間に対してシールしている。このシール部材100は、骨格を成すシール本体2が比較的剛性を有する材料で形成され、両端部にフランジ部3a,3b,3cを備える取付構造部3は、シール本体よりも弾性変形能の高い材料で形成されていることで、両開口300a,200aへの挿入を全体の形を大きく崩すことなく安定して行なうことができ、取付作業が容易となっている。

【0004】

【特許文献1】特公平3−42206号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のシール部材の場合、取り付けが容易でないといった課題や、特に金属製の取付具などを要するものの場合にはコストの面も課題となっていた。また、取り付けの容易性が考慮された、図10に示すシール部材の場合、取付部31と取付部32との間のピッチが一定であり、さらにシール本体2の剛性が比較的高いことで、壁面材300の開口300aと壁面材200の開口200aとの間のピッチが異なるものに対しては取り付けることができず、開口間のピッチに応じて異なるシール部材を別途用意する必要があり、汎用性に乏しかった。

【0006】

本発明は、コストを抑え、所定間隔を置いて位置する双方の壁面材の開口への取り付け作業を容易としつつ、それら開口の間隔が異なるものに対しても高いシール性が維持されるように取り付け可能なシール部材とその成型方法を提供するものである。

【課題を解決するための手段および発明の効果】

【0007】

上記課題を解決するために、本発明のシール部材は、予め定められた間隔を置いて位置する双方の板部において、対面するように設けられた双方の板部の開口を連通させる筒状構造を有し、それらの板部に挟まれる空間を外部に対してシールするように双方の開口にまたがって取り付けられるシール部材であって、

外側の前記板部の開口から内方の前記板部の開口の内部に延びる筒状の骨格をなすシール本体を形成し、その筒状のシール本体には、2つの前記開口周辺部にそれぞれ密接するシール部が前記シール本体とは別部材で一体に構成され、前記空間を前記シール部と前記シール本体とで外部に対してシールするとともに、前記シール本体の中間部には、前記シール部材が両端側から圧縮された場合に、その圧縮方向に圧縮変形する圧縮変形部が形成され、

前記シール本体と前記シール部とは、弾性変形可能な高分子材料を用いて形成され、前記シール部の高分子材料には、前記シール本体の高分子材料よりも弾性変形能が高い高分子材料が用いられており、

前記シール本体は、前記シール部の弾性変形によって前記板部の開口へ挿入され、かつ前記シール本体は2つのシール部によって双方の前記板部の開口をシールすることを特徴とする。

【0008】

上記構造をなす本発明のシール部材は、シール部と本体とが樹脂やゴム等の高分子材料のみで一体に形成されるため、金属部材を必要とせず低コストで生産できる。また、その高分子材料を可塑性を有するものとすることで例えば、射出成型などによって効率的かつ低コストで製造することが可能である。

【0009】

また、上記構造のようなシール部材は板部の開口への取り付けが容易となる。従来のCリングを用いて取り付けるシール部材を取り付ける場合には、シール部材全体を板部の開口に押し込む形で行われるが、押し込む際には挿入しやすいように全体を弾性変形させて小さくして開口に挿入し、挿入後その内部でこれを広げ、双方の板部の開口に対してそれぞれのシール部(段部)を手で嵌め込み、Cリングを装着するというような手順が必要であった。ところが、上記構造を有する本発明のシール部材は、板部の開口に取り付ける際に、板部の開口からシール部材全体を挿入して行なうこととなるが、このとき、シール本体が比較的剛性のある高分子材料であるため、開口挿入時にはシール本体自身が容易に変形することなく安定して挿入することができ、また、シール部が比較的弾性変形能の高い高分子材料であるため、開口挿入時にシール部が開口周辺部と接触してその挿入が妨げられるような場合であっても、このシール部は容易に弾性変形するため、挿入の妨げとはならない。従って、上記構造のシール部材は、開口への挿入が容易であり、取り付けやすい。さらに、金属性の部材を用いないため、コストも抑えることができる。

【0010】

さらに、本発明のシール部材には、筒状構造の中間部に圧縮変形部が形成されているから、その圧縮変形部の圧縮により2つの板部の開口周辺部と密接するシール部間の距離を変更することができ、2つの板部の開口間距離がシール部間距離と異なる場合であっても、高いシール性を備えた状態で取り付けることが可能となる。開口間距離の違いが誤差程度のわずかなものであれば、図10の従来のシール部材でも、取付部32のフランジ部3b、3cによって、その距離の違いに対応することができるが、車両の規格の違いによって生じるもの等、2つの板部の開口間とシール部間との距離が大きく異なるような場合には、図10のようなシール部材では対応しきれず、仮に取り付けが可能であったとしてもシール性等に問題が生じてしまう。上記本発明のシール部材によれば、シール部を、圧縮変形部の圧縮変形によって、板部の開口をシールする最適な位置に保持することができるから、シール部材を高いシール性を備えた状態で取り付けることができる。

【0011】

本発明のシール部材は、前記シール本体の非圧縮状態において、前記シール部間の間隔が、前記板部の開口間の間隔よりも大きくなるように形成することができる。これにより、シール部によって双方の板部の開口をシールするように取り付けられた際には、圧縮変形部が圧縮状態となって、板部の開口間の間隔が非圧縮状態よりも小さくなり、板部の開口をシールする最適な位置に移動する。これにより、シール部材を、高いシール性を備えた状態で開口に取り付けることができる。

【0012】

本発明のシール部材では、前記シール本体の中間部には貫通孔が形成されており、双方の前記板部の開口周辺部に密接するそれぞれの前記シール部は、一方の前記板部の開口周辺部に密接するシール部が筒状の前記シール本体の内周面側から連続して形成され、他方の前記板部の開口周辺部に密接するシール部が前記シール本体の外周面側から連続して形成されるとともに、前記貫通孔には、それら2つの前記シール部を一体に連結する連結部を形成することができる。本発明のシール部材は、可塑性を有する高分子材料からなる構造体とすることができるため、例えば、射出成型などによって効率的に製造することが可能であり、その射出成型を行なう際には、その貫通孔を溶融材料の通り道として利用することができるため、その製造が容易となる。

【0013】

本発明のシール部材では、前記圧縮変形部は、前記シール本体の中間部とともに、前記連結部にも形成することができる。この構成によれば、圧縮変形部をなすシール本体の中間部には貫通孔が形成され、その貫通孔にはシール部材本体よりも弾性変形能の高い部材が充填される。これにより、圧縮変形部はより圧縮され易くなるから、開口への取り付けの際にはその圧縮変形によって、シール部が板部の開口をシールするための最適な位置へと移動し易くなる。また、上記構成の場合、筒状をなすシール本体の中間部において、その筒構造を内側から外側に貫通する貫通孔が形成され、2つのシール部は、その貫通孔を通って前記シール本体の内側から外側に回り込み、双方のシール部が連続するように形成される。このようなシール本体とシール部とが貫通孔によって絡み合うように形成されることで、双方の結合をより強固なものとすることができる。

【0014】

本発明のシール部材では、前記シール部は、外側の前記板部の開口周辺部と密接する第一のシール部と、内方の前記板部の開口周辺部と密接する第二のシール部と、を備え、それら双方の前記シール部は、それぞれが密接すべき前記板部に対し、その板部の開口周辺部の表面又は裏面に向けて開口を囲うようにして延び、その開口周辺部を押圧するフランジ部として設けることができる。

【0015】

上記構成によれば、シール部のフランジ部は、筒状をなすシール本体の円周方向全周にわたって環状に形成され、開口を囲うような形で板部の開口周辺部を押圧するので、その開口のシールが可能となる。

【0016】

本発明のシール部材では、前記シール本体の前記第一のシール部側には、該シール本体と同一部材で一体に形成され、該第一のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる本体側フランジ部が設けられ、前記シール部の前記第二のシール部側には、該シール部と同一部材で一体に形成され、該第二のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる補助フランジ部が設けられ、前記シール部によって双方の前記板部の開口をシールするように取り付けられた際には、前記補助フランジ部及び前記本体側フランジ部が、前記フランジ部の一方とともに、前記板部の開口周辺部を表裏両面側から挟み込むように挟圧し、前記開口をシールすることができる。

【0017】

上記構成によれば、第一シール部のフランジ部と本体側フランジ部とによって1つの板部の開口周辺部を表裏両面側から狭圧してシールする構造が形成され、同じく、第二シール部のフランジ部と補助フランジ部とによって1つの板部の開口周辺部を表裏両面側から狭圧してシールする構造が形成されるため、シール効果が増す。

【0018】

また、このシール構造は、板部を挟みこむ構造をなすから、シール部材を2つの板部の開口部へ取り付けるための取付部としても機能する。さらに、第二シール部のフランジ部と補助フランジ部とを内方の板部の開口に取り付ける際には、補助フランジ部が開口を通過する際に弾性変形し、通過後には弾性復帰するため、シール部材の取付作業を行なう者は、その際の弾性復帰に伴って生じる振動や音、衝撃等によって装着感を得ることが可能となる。その後、さらに第一シール部のフランジ部と本体側フランジ部とを外側の板部の開口に取り付ける際には、本体側フランジ部が外側の板部の開口を通過する際に弾性変形し、通過後には弾性復帰するため、シール部材の取付作業を行なう者は、その際の弾性復帰に伴って生じる振動や音、衝撃等によって2回目の装着感を得ることが可能となる。これにより、取付作業を行なう者は、2回の装着感を得たことで、シール部材の取り付けが確実に完了したことを明確に認識することができる。なお、剛性の高い材料からなる本体側フランジ部は、シール本体と同様の比較的高い剛性を有するため、外側の板部の開口通過時に、その本体側フランジ部を弾性変形させるためにある程度の力を必要となるが、通過後にはその力の分だけ強い力で弾性復帰して、板部の開口周辺部と接触する。これにより、シール部材の取付作業を行なう者は、2回目の装着感を1回目よりもより明確に認識することができ、取り付け作業の終了を明確に認識できる。

【0019】

さらに、本体側フランジ部は、他のフランジ部や補助フランジ部よりも高い剛性を有するため、この本体側フランジ部は、開口への挿入時のストッパとしても機能し、シール部材を開口に挿入した際のシール本体の位置決めが容易となっており、開口に取り付けられた後にも、位置固定部として機能して位置ぶれ等が生じ難い。

【0020】

さらに、上記構成の場合、シール部をなすフランジ部は、前記板部に向かって円錐台形状に接近する形状を有するように形成することができる。また、補助フランジ部も前記板部に向かって円錐台形状に接近する形状を有するよう形成することができ、これにより、第一シール部のフランジ部と補助フランジ部とによって1つの板部の開口周辺部を表裏両面側からシールする二重シール構造とすることができる。本体側フランジ部も、補助フランジ部と同様、シール部のフランジ部とともに二重シール構造とすることができる。また、フランジ部を円錐台形状とすることで、シール部材の板部の開口への挿入及び取り付けが容易となる利点がある。板部への取り付けは、例えば図6に示すような手順で行われることができるが、このとき、フランジ部3c,2aの外周形状が、先端に向かって細くなる円錐台形状をなしているため、挿入時に開口周辺部と接触しても容易に弾性変形して無理なく挿入することが可能となっている。特に、フランジ部2aが比較的高い剛性を有するものであっても、この形状であれば弾性変形は生じやすく、開口への挿入は容易である。なお、本体側フランジ部は、筒状をなすシール本体の円周方向全周にわたって環状に形成される必要は無く、円周方向に等間隔おきに設けられた、板部に向かって接近する複数の突出部からなるように形成されていてもよい。これにより、フランジ部との狭圧による一定のシール効果を維持しつつ、板部の開口への挿入に要する力を小とすることもできる。

【0021】

本発明のシール部材は、前記圧縮変形部は、前記筒状構造の周方向に沿って凹んだ環状凹部として形成することができる。これにより、前記シール部材が両端側から圧縮された場合には、前記凹部が押し潰される形で前記圧縮変形部を圧縮変形させることができるから、板部の開口間距離が異なるものであっても、高いシール性を備えた状態で取り付け可能となる。また、凹部は、前記筒状構造の中間部を屈折形状として形成することができ、これにより、圧縮変形部をなす凹部を形成したときに、その部分が他の部分よりも薄く形成され、その部分の強度が落ちることを防ぐことができる。また、凹部は、前記筒状構造の内周面側が突出し、外周面側が凹んだ屈折形状として形成することができ、これにより、シール部材を開口に挿入する際に、この屈折形状によって妨げられることなく、スムーズに挿入することができる。

【0022】

本発明のシール部材では、前記シール部は、ポリエステル系熱可塑性エラストマーで形成され、前記シール本体は、ポリプロピレンまたはポリアミドで形成することができる。このシール部材は、例えば車両の給油口に配されて、車両給油口内の壁面材(本発明の板部)とホイールハウスの壁面材(本発明の板部)とに挟まれる空間をシールするものとして利用することができるが、この場合、シール部材には、ガソリン等の燃料に対する耐性が要求されるため、上記のようなポリエステル系熱可塑性エラストマーや、ポリプロピレン、ポリアミド等を使用することができる。なお、本発明はこれらの高分子材料に限定されるものではなく、他のものを使用してもよい。

【0023】

本発明の記載のシール部材の成型方法は、上記のシール部材の成型方法であって、前記シール本体、又は前記シール本体を形成するための内部形状を有するキャビティ部を備える金型を用い、第一の溶融材料を射出することで前記シール本体を成型する第一の射出成型工程と、前記第一の射出成型工程で形成された前記シール本体を内包するとともに、その前記シール本体に固定される前記シール部を形成するための内部形状を有するキャビティ部を備える金型を用い、その金型にて第二の溶融材料を射出することで、一体をなす前記シール部を成形する第二の射出成型工程とを有して前記シール部材を成型することを特徴とする。

【0024】

これにより、二段階の射出成型工程を経て上記シール部材を形成することができる。例えば上記した2種の金型を同時に備え、上記のシール部材の成型が、第一の射出成形工程の後で、その工程での成形物が第二の射出成形工程に移行する自動化された射出成型機を用いることによって、容易な製造が可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明のシール部材の実施例として、車両の給油口に配されて、車両の給油口内の壁面材(本発明の板部)とホイールハウスの壁面材(本発明の板部)とに挟まれる空間をシールするシール部材を例にあげて、本発明の説明を行なう。なお、本発明のシール部材は、必ずしも給油口に配されるものでなくとも良い。

【0026】

図1は、車両の給油口まわりの構造を示すものであり、同図に示されるシール部材1が本発明のシール部材である。給油口10は、リヤフェンダパネル(車両外板)の凹部として形成されて、フューエルリッド301によって蓋をされている。この凹部を構成する給油口内壁の壁面材(外側の板部:第一側板部)300は、フューエルリッド301とは逆側で、ホイールハウスの外側壁面をなす壁面材(内方の板部:第二側板部)200と対面しており、双方の壁面材200,300には開口200a,300aが設けられている。これらの壁面材200,300に挟まれる空間500は、車室内とつながる空間である。本発明のシール部材1は、これらの2つの開口200a,300aに跨るように配置されており、その内部には、車両のリヤシートの下に設置される燃料タンクに給油するためのパイプ400が配設されている。このパイプ400の燃料タンクとは逆側の端部にはキャップ401が設けられ、給油口側に露出して表れる。

【0027】

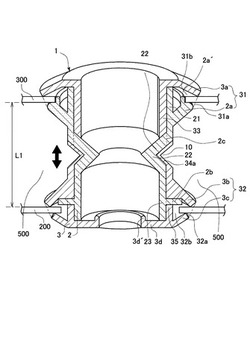

図2、図3、図5は、図1に示すシール部材1を拡大した図であり、図2はその外観を示す図、図3はその断面を示す図、図5は図3とは異なる切り口の断面図であり、いずれもシール部材1が非圧縮状態にある状態を示している。また、図4は、シール部材1の中間部の構造を示す図であり、図6はこのシール部材1が壁面材200,300の開口200a,300aに取り付けられた状態を示す図であり、シール部材1の中間部が圧縮状態にある図である。これらの図に示されるシール部材1は、全体の骨格として形成される筒状のシール本体2と、図1の壁面材300、200に取り付けるための取付部31,32とを有する取付構造部3とを主として構成される。なお、ここでいう筒状および筒形状とは、円筒等のように定められた特定の形状のみを表すものではなく、少なくとも連通する2つの開口を有する形状のことを表している。また、図2の下向きの矢印は、板部の開口にシール部材1を組み付けるときの挿入方向を示している。以下では、その矢印の指す向きを挿入方向奥側(図2の場合は図の下側)、その逆を挿入方向手前側(図2の場合は図の上側)として説明を行なう。

【0028】

シール本体2は、図3に示すように、全体が筒状をなして形成されており、図6に示すように、給油口内壁面材300側の筒部(外周側筒部)21の径がホイールハウス外壁面材200側の筒部(内周側筒部)23の径よりも大きくなるように形成されており、その本体2の中間部22において筒の径の大きさが入れ替わっている。この径の入れ替わり部分となる中間部22は、内周面側が突出し、外周面側が凹んだ屈折形状として形成される。また、筒部21の下部には、壁面材300の内側(裏面側:図6に示す壁面材300の下面)の面に向かって延びる4つのフランジ部(本発明の本体側フランジ部)2aが形成される。フランジ部2aは、シール本体2の筒状部分の円周方向に対して等間隔に設けられた4つの突出部からなる。なお、このフランジ部2aは、必ずしも4つの突出部からなる必要は無く、少なくともシール本体2の筒状部分の円周方向に対して複数設けられて、壁面材300を押圧可能となっていればよい。さらに言えば、その円周方向に対して等間隔おきに配置されていれば、後述するフランジ部3aとともに壁面材300をバランスよく支持することができる。また、このフランジ部2aはシール本体2の筒状部分の円周方向全周に連続して形成することもできる。

【0029】

フランジ部2aの先端は、滑らかな球面状をなして形成されており、その先端部には、挿入方向手前側に突出し、壁面材300と組み付けられるときにその壁面材300の開口300a周辺部と係合する係合部2a´が形成されている。この係合部2a´も先端が滑らかな球面状をなして形成されている。フランジ部2a及び係合部2a´は、壁面材300が係止される構造部であるため、接触時に壁面材300に傷が生じないよう先端が球面状となっている。また、シール本体2の中間部22には、図4に示すように、その屈折形状部分において筒状の内周側と外周側とを貫通する貫通孔2cが、本実施例においては円周方向に6つ形成され、その貫通孔2c内には取付構造部3の貫通部(連結部)34が形成されている。なお、貫通孔2cは少なくとも1以上あればよいが、さらに言うならばその貫通孔を複数設ける、さらにはそれらを円周方向に対して均等に配列させることが、シール部材の強度上及び製造上好ましい。なお、外周側筒部21と内周側筒部23は円筒状に形成され、それぞれの軸線が一致するような位置関係にある。

【0030】

また、シール本体2の内周側筒部23には、筒状のシール本体2から拡径方向に突出するストッパ部2bが形成される。本実施例のストッパ部2bはフランジ部2aと対向する位置に4つ設けられ、フランジ部2bのそれぞれが取付構造部3の下端部分(外側連結部35)に設けられる貫通孔を貫通する形で、取付構造部3の外側に突出している。なお、このストッパ部2bは、必ずしも4つの突出部からなる必要は無く、少なくともシール本体2の筒状部分の円周方向に対して複数設けられ、シール部材1の取り付け時において、壁面材300と接触することなく開口300aに挿入することが可能で、かつ、壁面材200の開口200aへの挿入を妨げ、挿入不可とする構造であれば、その形状や大きさについて特に限定はない。さらに言えば、その円周方向に対して等間隔おきに配置されていれば、壁面材200との接触時に壁面材200への押圧力を均等にすることができる。なお、このストッパ部2bはシール本体2の筒状部分の円周方向全周に連続して形成することもできる。

【0031】

取付構造部3は、図5に示すように、壁面材300の開口300aに対するシール部をなすフランジ部3aと、壁面材200の開口200aに対するシール部をなすフランジ部3cと、フランジ部(本発明の補助フランジ部)3bと、を備えるとともに、さらに、シール本体2の外周側筒部21の内周面と接触して図の上方に延びてフランジ部3aへと連続する内側連結部33と、シール本体2の内周側筒部21の外周面と接触して図の下方に延びてフランジ部3b、3cへと連続する外側連結部35と、貫通孔2cをくぐるように形成され、内側連結部33と外側連結部35とを連続させる貫通部34と、を備えて形成される。

【0032】

フランジ部3aは、内側連結部33の壁面材300側の端部から折れ曲がり、図6に示すように、壁面材300の外側表面(図6における壁面材300の上面)に向かって延びるように形成され、全体が筒状の円錐台形状をなす。フランジ部3cは、外側連結部35の壁面材200側の端部から折れ曲がり、図6に示すように、壁面材200のホイールハウス側の面(図6における壁面材200の下面)に向かって延びるように形成され、フランジ部aと同様の筒状の円錐台形状をなしている。フランジ部3bは、図6に示すように、壁面材200、300に挟まれた空間内に存在する外側連結部35の中間から、壁面材200の面に向かって延びるように形成され、フランジ部3a,3cと同様に筒状の円錐台形状をなしている。

【0033】

取付構造部3の壁面材200側の端部には、筒状のシール本体2の内側に向けて延びるリップ部3dが形成される。そのリップ部3dの付け根部分にはシール本体2の端部が密着しており、その逆側の先端部は挿入方向手前側に向けて延びる凸部3d´が形成されている。このリップ部は内部に配置されるパイプ400(図1参照)と密着し、シール部材1の筒内部とホイールハウス側の空間とをシールする。なお、内側連結部33と外側連結部35は径の異なる円筒状に形成され、それぞれの軸線が一致するような位置関係にある。

【0034】

また、このシール部材1は、フランジ部2aとフランジ部3aとで壁面材300の開口300aに取り付けるための取付部31が形成され、フランジ部3bとフランジ部3cとで壁面材200の開口200aに取り付けるための取付部32が形成される。取付部31は、フランジ部2a,3aの間に隙間(溝部)31bが形成されており、その先端部には隙間31bにつながる開口31aが形成される。他方、取付部32は、フランジ部3b、3cの間に環状の隙間32bが形成されて、その先端部には開口32aが形成される。取付部31の開口31aと取付部32の開口32aとは、図3、図4、及び図6から明らかなように、取り付けるべき壁面材200,300の間の距離L1よりも大きい距離L0を隔てて設けられ、壁面材300,200に取り付けられたときには、シール部材1の中間部が圧縮変形する形で取り付けられる。

【0035】

この圧縮変形するシール部材1の中間部1cは、シール本体2の中間部22と取付構造部3の貫通部34とで構成され、円周方向全周にわたって連続する環状の圧縮変形部1aを形成している。この圧縮変形部1cは、シール本体2の中間部22の円周方向に対して等間隔おきに設けられた貫通孔2cに対し、取付構造部3の貫通部34が充填された形で形成され、それらが同じように屈折した形状をなす。この屈折形状により、環状の凹部10が形成されている。さらに、その貫通部34の外周表面部34aが、屈折形状をなす中間部22の外周表面を覆っており、外部に対してより高い気密性を保っている。

【0036】

上記構造を有する本発明のシール部材1は、樹脂、合成樹脂、ゴム、合成ゴム、エラストマー、プラスチック等、ある程度の弾性変形能を有する高分子材料によって形成されるものであり、本実施例においては2つの異なる高分子材料によって形成されている。シール本体2とフランジ部2aとからなる本体構造部は、シール部材1全体の骨格をなす部分であるため、シール部3よりも剛性のある材料で形成されており、例えば、ポリプロピレン(PP)やポリアミド(PA)、さらにこれらのいずれかを主成分として含有する高分子材料を使用することができる。その他にも、ポリブチレンテレフタレート(PBT)、ABS樹脂、ポリアセタール樹脂(POM)、ポリスチレン(PS:特に耐衝撃性ポリスチレン(HIPS))、さらにこれらのいずれかを主成分として含有する高分子材料等を使用することもできる。また、これらの熱可塑性樹脂以外に熱硬化性樹脂であるフェノール樹脂等を使用することもできる。シール部3には、エラストマーやスーパータフナイロン等の弾性変形能の高い材料で形成されている。また、本発明のシール部材1を後述するような射出成形によって作成することを考慮すれば、本体構造部にポリプロピレン(あるいはPP+タルク)、シール部にエラストマーを用いる、あるいは、本体構造部に変性ポリアミド、シール部にエラストマーやスーパータフナイロンを用いることで、本体構造部とシール部との接着が可能となり、双方がはがれ難くなる。なお、本実施例のシール部材1の場合は給油口に配されるものであるため、その材料としてはガソリン等の燃料に対する耐性を有するものが選択される必要がある。本実施例においては、シール本体2(本体構造部)にはポリプロピレンまたはポリアミド、シール部3にはポリエステル系エラストマー等を適用するものとする。

【0037】

次に、2枚の対面する壁面材の開口に本発明のシール部材を組み付ける手順を説明する。本発明のシール部材を組み付ける場合には、以下の(1)〜(4)を行なうこととなり、これだけの手順で簡単に取り付けを完了することができる。

(1)挿入方向手前側の板部300の開口に、挿入方向奥側の取付部32をなす挿入方向奥側のフランジ部3cを挿入する。

(2)挿入方向手前側の板部300の開口に、挿入方向奥側の取付部32をなす挿入方向手前側のフランジ部3bを挿入する。

(3)挿入方向奥側の板部200の開口に、挿入方向奥側の取付部32をなす挿入方向奥側のフランジ部3cを挿入する。

(4)挿入方向手前側の板部300の開口に、挿入方向手前側の取付部31をなす挿入方向奥側の本体側フランジ部2aを挿入する。

【0038】

以下、上記の(1)〜(4)の具体的な組み付け方法について、図7及び図8を用いて説明する。まずは、図7の(a)に示すように、シール部材1を取付部32側の端部側から給油口内の壁面材300の開口300aに挿入して、上記(1)を行なう。このとき、ストッパ部2bは開口300aと接触せず通過し、図7の(b)に示すように、フランジ部3cが弾性変形する。フランジ部3cは、弾性変形能が高く、挿入方向奥側に向けて径が小さくなるよう形成されているため、ほとんど力を要することなく開口300aを通過させることができる。さらに挿入を続けて上記(2)を行なうと、図8の(c)に示すように、補助フランジ部3bが弾性変形する。補助フランジ部3bは、挿入方向手前側に向けて径が小さくなるので、開口300aを通過する際には、上記(1)以上の力を要するものの、弾性変形能が高いため、比較的に容易に挿入できる。さらに挿入して上記(3)を行なうと、図8の(d)に示すように、フランジ部3cが弾性変形し、上記(1)と同様、ほとんど力を要することなく開口300aを通過させることができる。フランジ部3cの開口200a通過時には、フランジ部3cの弾性復帰による振動やフランジ部3cの開口200a周辺部との接触による音や衝撃により、シール部材1の取り付け作業者は装着感を感じ取ることができる。また、このフランジ部3cの開口300aの通過時に、上記(4)が開始され、図8の(d)に示すように本体側フランジ部2aが弾性変形する。本体側フランジ部2aは、弾性変形能が低いものの、挿入方向奥側に向けて径が小さくなるよう形成されているため、これも比較的力を要することなく開口200aを通過させることができる。本体側フランジ部2aの開口300a通過時には、本体側フランジ部2aの弾性復帰による振動や開口300a周辺部との接触による音や衝撃により、シール部材1の取り付け作業者は、フランジ部3cのときよりも明確な装着感を感じ取ることができる。上記4が完了した直後は、図8の(e)に示すように、壁面材200の開口200a周辺部とが接触する。これにより、ストッパ部2bによって、シール部材1がそれ以上奥に挿入されないよう妨げられる。これにより、シール部材1は、挿入方向奥側にやや挿入しすぎた状態となる。具体的には、本体側フランジ部2aが開口300aを通過し、フランジ部3aが開口300aの手前側で弾性変形した状態で止まるとともに、フランジ部3cが開口200aを通過し、補助フランジ部3bが開口200aの手前側で弾性変形した状態で止まった状態となる。この状態から本体側フランジ部2a及びフランジ部3cの弾性復帰力に従って、シール部材1が挿入方向逆側に自動的に移動することで、図8の(f)に示すように、フランジ部2a、3a及びフランジ部3b,3cは、板部の開口周辺部を表裏両面側から狭圧してシールした状態となる。つまり、取り付け作業者は、2回目の装着感を感じ取ったときに、取付が完了したことを認識することができる。なお、このシール部材1の取り付け過程において、圧縮変形部1cは、各フランジ部に弾性変形が生じている際には圧縮状態となり、各フランジ部に弾性変形が生じていない場合には非圧縮状態となる。また、シール部材1の取り付けが完了した図8の(f)の状態において、圧縮変形部は圧縮状態で保持されている。

【0039】

なお、給油口内壁壁面材300とホイールハウスの壁面材200とに対するシール部材1の装着が完了すると、次にガソリンタンクから延びるパイプ400を、そのシール部材の内部を通るように配する。このパイプ400は、ホイールハウス側から挿入されて、給油口側に端部が突出するように配置される。パイプ400をホイールハウス側から挿入するときには、シール部材1の第二フランジ部の端部に設けられたリップ部3dを挿入方向に押込むようにして弾性変形する。これにより、パイプ400が装着されたときのシール部材1のホイールハウス側は、パイプ400とリップ部3dとが接触しているとともに、リップ部3dの弾性復帰力によってパイプ400が押圧されるため、シール部材1の内部とホイールハウスとがシールされ、ホイールハウス側からの水等の進入を防ぐことが可能となる。

【0040】

以下では、本発明のシール部材の成型方法(製造方法)について、図9を用いて説明する。図2に示すような構造を有するシール部材1は、2回の射出成型工程を経て形成される。このとき用いられる射出成形機には、溶融材料を射出する射出部と、それぞれが所定の内部形状のキャビティを有すると金型とを含んで構成される一般的なものを用いることができる。なお、本実施例においては、2つの金型を用いて2度の射出成型を行なうとともに、そのうち先に行われる射出成形によって整形された成形物を次に行われる射出成形に使用する金型へと移行する手段を備える射出成型機を使用するものとする。図9には、本実施例のシール部材を成形する射出成型工程が順に示されている。なお、図9では、異なる切り口の金型の断面図(図3と図5の切り口に対応する断面図)が左右に並べて示されている。

【0041】

まず、図9の(a)に示す第一の金型50によってシール本体2が形成される。第一の金型50は、固定型50a、及び可動型50b、50c、50dとが嵌合して型締めされており、内部にキャビティ52が形成されている。ここでは、図示しない射出成型機の第一の射出口から第一の金型50の注入口51に対して上記で述べたポリプロピレンまたはポリアミド等の溶融材料が射出されることで、その溶融材料がキャビティ52に回り込み、シール本体2が形成される。このとき、金型50の固定型50a側に設けられた貫通孔形成部52aにより、シール本体2の中間部22には貫通孔2cが形成される。形成されたシール本体2が冷却固化されると、射出成形機が備える周知の金型移動機構によって、可動型50b、50cが図の左右方向に、可動型50dが図の下方に、それぞれスライド移動して固定部50aから分離され、シール本体2が第一の金型50から取り出される。

【0042】

次に、図9の(b)に示す第二の金型60によって、第一の金型50によって成形された成形物(シール本体2)と密着する形でシール部を備える取付構造部3が形成される。第二の金型60は、固定型60a、及び可動型60b、60c、60d、60e、60f、60g、60hとが嵌合して型締めされており、内部にキャビティ62が形成されている。ここでは、図示しない射出成型機の第二の射出口から第二の金型60の注入口61に対して上記で述べたエラストマー等の溶融材料が射出されることで、その溶融材料がキャビティ62に回り込み、取付構造部3が形成される。このとき、キャビティ62の内部空間に配されたシール本体2には貫通孔2cが形成されているため、射出された溶融材料は、その貫通孔2cを介して上側から下側に回り込み、キャビティ62には成形物3が形成される。その後、その成形物3が冷却固化されると、射出成形機が備える周知の金型移動機構によって、まずは可動型60b、60cを図の左右方向に、可動型60dが図の下方にそれぞれスライド移動して固定型60aから分離する。可動型60dについては、図9の(c)に示すように、成形されたシール部材1のリップ部3dを弾性変形させる形で図の下方にスライド移動させ、最終的にシール部材1から外す。次に、可動型60g、60hを、フランジ部3b、3cを弾性変形させる形で左右にスライド移動させ、シール部材1から外す。その後、成形されたシール部材1を固定型60aから図の下方に引き抜く形で移動させる。そして、そのシール部材1のフランジ部3aが固定型60aから離れた予め定められた位置に到達したときに、可動型60e、60fを、フランジ部2a、3a(特にフランジ部3a)を弾性変形させる形で左右にスライド移動させ、シール部材1から外す。最後に固定型60aからシール部材1を図の下方に引き抜き、これにより、成形されたシール部材1が第二の金型60から取り出される。

【0043】

なお、本発明のシール部材は、少なくとも高剛性のシール部材本体と、それよりも弾性変形能の高いシール部とからなり、対面する板部の双方に設けられた開口に対して、その開口を同時にシールすることが可能な構成をなしていればよい。上記実施例のように、高剛性のシール本体には必ずしもフランジ部が形成される必要はなく、対面する板部のそれぞれの開口をシールする弾性変形能の高いフランジ部が少なくとも2以上あればよい。

【0044】

以上、本発明の実施例を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて、当業者の知識に基づく種々の変更が可能である。

【図面の簡単な説明】

【0045】

【図1】本発明のシール部材を給油口に組み付けたときの断面を示す図。

【図2】本発明のシール部材の一例を示す外観図。

【図3】図2のシール部材の第一断面図。

【図4】本発明のシール部材の中間部の構造を示す図。

【図5】図2のシール部材の第二断面図。

【図6】本発明のシール部材を2枚の壁面材の開口への組み付けた状態を示す図。

【図7】本発明のシール部材の組み付けて順を説明する図。

【図8】図7に続く図。

【図9】本発明のシール部材の成型方法を説明する図。

【図10】従来のシール部材を給油口に組み付けたときの断面を示す図。

【符号の説明】

【0046】

1 シール部材

1c 中間部(圧縮変形部)

2 シール本体

2a 本体側フランジ部

2b ストッパ部

2c 貫通孔

21 外周側筒部

22 中間部

23 内周側筒部

3 取付構造部

3a,3c フランジ部(シール部)

3b 補助フランジ部

3d リップ部

31,32 取付部

33 内側連結部

34 貫通部(連結部)

35 外側連結部

200 ホイールハウスの壁面材(板部)

200a 開口

300 給油口内の壁面材(板部)

300a 開口

400 パイプ

【技術分野】

【0001】

本発明は、開口を有して対面する2枚の壁面材に挟まれる空間を外部に対してシールするシール部材に関する。

【背景技術】

【0002】

開口を有して対面する2枚の板材に挟まれる空間を外部に対してシールするシール部材としては、例えば、車両の給油口に配置されるシール部材がある。給油口の内部は、車両の外壁材と一体になる外側の板材の開口とホイールハウスを構成する内側の板材の開口とが対面して設けられ、それら双方の開口には燃料タンクから延びるパイプが通されており、そのパイプの先端部が給油口側に表れている。シール部材は、この2つの開口の間に位置するパイプ周りに配置されて、その外側の板材と内側の板材とで隔てられた空間に外から燃料や水等が侵入することを防いでいる。これにより、給油時に零れたガソリンの進入等を防ぐことが可能となる。

【0003】

このような給油口に形成されるシール構造としては、例えば特許文献1に記載のものやCリング等の金属性取付具を用いて取り付けられるシール部材等がある。また、現在では、コストを抑え、所定間隔を置いて位置する双方の壁面材の開口部への取り付け作業を容易とする、図10に示すようなシール部材(本願出願人が過去において出願を行なったもの)を用いたシール構造が存在する。図10に示すシール構造は、筒状構造を有するシール部材100が、フューエルリッド301内側の壁面材300の開口300aとホイールハウスアウターパネル等の壁面材200の開口200aとを跨るようにしてその内部に配置され、取付部31のフランジ部フランジ部3a,2aが壁面材300の開口300a周辺部を表裏両面から押圧する形で開口300aに固定され、取付部32のフランジ部3b、3cが壁面材200の開口200a周辺部とを表裏両面から押圧する形で開口200aに固定されて、シール部材100全体が取り付けられている。これにより、両壁面材200,300に挟まれる空間を車両の外部やホイールハウス内の空間に対してシールしている。このシール部材100は、骨格を成すシール本体2が比較的剛性を有する材料で形成され、両端部にフランジ部3a,3b,3cを備える取付構造部3は、シール本体よりも弾性変形能の高い材料で形成されていることで、両開口300a,200aへの挿入を全体の形を大きく崩すことなく安定して行なうことができ、取付作業が容易となっている。

【0004】

【特許文献1】特公平3−42206号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のシール部材の場合、取り付けが容易でないといった課題や、特に金属製の取付具などを要するものの場合にはコストの面も課題となっていた。また、取り付けの容易性が考慮された、図10に示すシール部材の場合、取付部31と取付部32との間のピッチが一定であり、さらにシール本体2の剛性が比較的高いことで、壁面材300の開口300aと壁面材200の開口200aとの間のピッチが異なるものに対しては取り付けることができず、開口間のピッチに応じて異なるシール部材を別途用意する必要があり、汎用性に乏しかった。

【0006】

本発明は、コストを抑え、所定間隔を置いて位置する双方の壁面材の開口への取り付け作業を容易としつつ、それら開口の間隔が異なるものに対しても高いシール性が維持されるように取り付け可能なシール部材とその成型方法を提供するものである。

【課題を解決するための手段および発明の効果】

【0007】

上記課題を解決するために、本発明のシール部材は、予め定められた間隔を置いて位置する双方の板部において、対面するように設けられた双方の板部の開口を連通させる筒状構造を有し、それらの板部に挟まれる空間を外部に対してシールするように双方の開口にまたがって取り付けられるシール部材であって、

外側の前記板部の開口から内方の前記板部の開口の内部に延びる筒状の骨格をなすシール本体を形成し、その筒状のシール本体には、2つの前記開口周辺部にそれぞれ密接するシール部が前記シール本体とは別部材で一体に構成され、前記空間を前記シール部と前記シール本体とで外部に対してシールするとともに、前記シール本体の中間部には、前記シール部材が両端側から圧縮された場合に、その圧縮方向に圧縮変形する圧縮変形部が形成され、

前記シール本体と前記シール部とは、弾性変形可能な高分子材料を用いて形成され、前記シール部の高分子材料には、前記シール本体の高分子材料よりも弾性変形能が高い高分子材料が用いられており、

前記シール本体は、前記シール部の弾性変形によって前記板部の開口へ挿入され、かつ前記シール本体は2つのシール部によって双方の前記板部の開口をシールすることを特徴とする。

【0008】

上記構造をなす本発明のシール部材は、シール部と本体とが樹脂やゴム等の高分子材料のみで一体に形成されるため、金属部材を必要とせず低コストで生産できる。また、その高分子材料を可塑性を有するものとすることで例えば、射出成型などによって効率的かつ低コストで製造することが可能である。

【0009】

また、上記構造のようなシール部材は板部の開口への取り付けが容易となる。従来のCリングを用いて取り付けるシール部材を取り付ける場合には、シール部材全体を板部の開口に押し込む形で行われるが、押し込む際には挿入しやすいように全体を弾性変形させて小さくして開口に挿入し、挿入後その内部でこれを広げ、双方の板部の開口に対してそれぞれのシール部(段部)を手で嵌め込み、Cリングを装着するというような手順が必要であった。ところが、上記構造を有する本発明のシール部材は、板部の開口に取り付ける際に、板部の開口からシール部材全体を挿入して行なうこととなるが、このとき、シール本体が比較的剛性のある高分子材料であるため、開口挿入時にはシール本体自身が容易に変形することなく安定して挿入することができ、また、シール部が比較的弾性変形能の高い高分子材料であるため、開口挿入時にシール部が開口周辺部と接触してその挿入が妨げられるような場合であっても、このシール部は容易に弾性変形するため、挿入の妨げとはならない。従って、上記構造のシール部材は、開口への挿入が容易であり、取り付けやすい。さらに、金属性の部材を用いないため、コストも抑えることができる。

【0010】

さらに、本発明のシール部材には、筒状構造の中間部に圧縮変形部が形成されているから、その圧縮変形部の圧縮により2つの板部の開口周辺部と密接するシール部間の距離を変更することができ、2つの板部の開口間距離がシール部間距離と異なる場合であっても、高いシール性を備えた状態で取り付けることが可能となる。開口間距離の違いが誤差程度のわずかなものであれば、図10の従来のシール部材でも、取付部32のフランジ部3b、3cによって、その距離の違いに対応することができるが、車両の規格の違いによって生じるもの等、2つの板部の開口間とシール部間との距離が大きく異なるような場合には、図10のようなシール部材では対応しきれず、仮に取り付けが可能であったとしてもシール性等に問題が生じてしまう。上記本発明のシール部材によれば、シール部を、圧縮変形部の圧縮変形によって、板部の開口をシールする最適な位置に保持することができるから、シール部材を高いシール性を備えた状態で取り付けることができる。

【0011】

本発明のシール部材は、前記シール本体の非圧縮状態において、前記シール部間の間隔が、前記板部の開口間の間隔よりも大きくなるように形成することができる。これにより、シール部によって双方の板部の開口をシールするように取り付けられた際には、圧縮変形部が圧縮状態となって、板部の開口間の間隔が非圧縮状態よりも小さくなり、板部の開口をシールする最適な位置に移動する。これにより、シール部材を、高いシール性を備えた状態で開口に取り付けることができる。

【0012】

本発明のシール部材では、前記シール本体の中間部には貫通孔が形成されており、双方の前記板部の開口周辺部に密接するそれぞれの前記シール部は、一方の前記板部の開口周辺部に密接するシール部が筒状の前記シール本体の内周面側から連続して形成され、他方の前記板部の開口周辺部に密接するシール部が前記シール本体の外周面側から連続して形成されるとともに、前記貫通孔には、それら2つの前記シール部を一体に連結する連結部を形成することができる。本発明のシール部材は、可塑性を有する高分子材料からなる構造体とすることができるため、例えば、射出成型などによって効率的に製造することが可能であり、その射出成型を行なう際には、その貫通孔を溶融材料の通り道として利用することができるため、その製造が容易となる。

【0013】

本発明のシール部材では、前記圧縮変形部は、前記シール本体の中間部とともに、前記連結部にも形成することができる。この構成によれば、圧縮変形部をなすシール本体の中間部には貫通孔が形成され、その貫通孔にはシール部材本体よりも弾性変形能の高い部材が充填される。これにより、圧縮変形部はより圧縮され易くなるから、開口への取り付けの際にはその圧縮変形によって、シール部が板部の開口をシールするための最適な位置へと移動し易くなる。また、上記構成の場合、筒状をなすシール本体の中間部において、その筒構造を内側から外側に貫通する貫通孔が形成され、2つのシール部は、その貫通孔を通って前記シール本体の内側から外側に回り込み、双方のシール部が連続するように形成される。このようなシール本体とシール部とが貫通孔によって絡み合うように形成されることで、双方の結合をより強固なものとすることができる。

【0014】

本発明のシール部材では、前記シール部は、外側の前記板部の開口周辺部と密接する第一のシール部と、内方の前記板部の開口周辺部と密接する第二のシール部と、を備え、それら双方の前記シール部は、それぞれが密接すべき前記板部に対し、その板部の開口周辺部の表面又は裏面に向けて開口を囲うようにして延び、その開口周辺部を押圧するフランジ部として設けることができる。

【0015】

上記構成によれば、シール部のフランジ部は、筒状をなすシール本体の円周方向全周にわたって環状に形成され、開口を囲うような形で板部の開口周辺部を押圧するので、その開口のシールが可能となる。

【0016】

本発明のシール部材では、前記シール本体の前記第一のシール部側には、該シール本体と同一部材で一体に形成され、該第一のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる本体側フランジ部が設けられ、前記シール部の前記第二のシール部側には、該シール部と同一部材で一体に形成され、該第二のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる補助フランジ部が設けられ、前記シール部によって双方の前記板部の開口をシールするように取り付けられた際には、前記補助フランジ部及び前記本体側フランジ部が、前記フランジ部の一方とともに、前記板部の開口周辺部を表裏両面側から挟み込むように挟圧し、前記開口をシールすることができる。

【0017】

上記構成によれば、第一シール部のフランジ部と本体側フランジ部とによって1つの板部の開口周辺部を表裏両面側から狭圧してシールする構造が形成され、同じく、第二シール部のフランジ部と補助フランジ部とによって1つの板部の開口周辺部を表裏両面側から狭圧してシールする構造が形成されるため、シール効果が増す。

【0018】

また、このシール構造は、板部を挟みこむ構造をなすから、シール部材を2つの板部の開口部へ取り付けるための取付部としても機能する。さらに、第二シール部のフランジ部と補助フランジ部とを内方の板部の開口に取り付ける際には、補助フランジ部が開口を通過する際に弾性変形し、通過後には弾性復帰するため、シール部材の取付作業を行なう者は、その際の弾性復帰に伴って生じる振動や音、衝撃等によって装着感を得ることが可能となる。その後、さらに第一シール部のフランジ部と本体側フランジ部とを外側の板部の開口に取り付ける際には、本体側フランジ部が外側の板部の開口を通過する際に弾性変形し、通過後には弾性復帰するため、シール部材の取付作業を行なう者は、その際の弾性復帰に伴って生じる振動や音、衝撃等によって2回目の装着感を得ることが可能となる。これにより、取付作業を行なう者は、2回の装着感を得たことで、シール部材の取り付けが確実に完了したことを明確に認識することができる。なお、剛性の高い材料からなる本体側フランジ部は、シール本体と同様の比較的高い剛性を有するため、外側の板部の開口通過時に、その本体側フランジ部を弾性変形させるためにある程度の力を必要となるが、通過後にはその力の分だけ強い力で弾性復帰して、板部の開口周辺部と接触する。これにより、シール部材の取付作業を行なう者は、2回目の装着感を1回目よりもより明確に認識することができ、取り付け作業の終了を明確に認識できる。

【0019】

さらに、本体側フランジ部は、他のフランジ部や補助フランジ部よりも高い剛性を有するため、この本体側フランジ部は、開口への挿入時のストッパとしても機能し、シール部材を開口に挿入した際のシール本体の位置決めが容易となっており、開口に取り付けられた後にも、位置固定部として機能して位置ぶれ等が生じ難い。

【0020】

さらに、上記構成の場合、シール部をなすフランジ部は、前記板部に向かって円錐台形状に接近する形状を有するように形成することができる。また、補助フランジ部も前記板部に向かって円錐台形状に接近する形状を有するよう形成することができ、これにより、第一シール部のフランジ部と補助フランジ部とによって1つの板部の開口周辺部を表裏両面側からシールする二重シール構造とすることができる。本体側フランジ部も、補助フランジ部と同様、シール部のフランジ部とともに二重シール構造とすることができる。また、フランジ部を円錐台形状とすることで、シール部材の板部の開口への挿入及び取り付けが容易となる利点がある。板部への取り付けは、例えば図6に示すような手順で行われることができるが、このとき、フランジ部3c,2aの外周形状が、先端に向かって細くなる円錐台形状をなしているため、挿入時に開口周辺部と接触しても容易に弾性変形して無理なく挿入することが可能となっている。特に、フランジ部2aが比較的高い剛性を有するものであっても、この形状であれば弾性変形は生じやすく、開口への挿入は容易である。なお、本体側フランジ部は、筒状をなすシール本体の円周方向全周にわたって環状に形成される必要は無く、円周方向に等間隔おきに設けられた、板部に向かって接近する複数の突出部からなるように形成されていてもよい。これにより、フランジ部との狭圧による一定のシール効果を維持しつつ、板部の開口への挿入に要する力を小とすることもできる。

【0021】

本発明のシール部材は、前記圧縮変形部は、前記筒状構造の周方向に沿って凹んだ環状凹部として形成することができる。これにより、前記シール部材が両端側から圧縮された場合には、前記凹部が押し潰される形で前記圧縮変形部を圧縮変形させることができるから、板部の開口間距離が異なるものであっても、高いシール性を備えた状態で取り付け可能となる。また、凹部は、前記筒状構造の中間部を屈折形状として形成することができ、これにより、圧縮変形部をなす凹部を形成したときに、その部分が他の部分よりも薄く形成され、その部分の強度が落ちることを防ぐことができる。また、凹部は、前記筒状構造の内周面側が突出し、外周面側が凹んだ屈折形状として形成することができ、これにより、シール部材を開口に挿入する際に、この屈折形状によって妨げられることなく、スムーズに挿入することができる。

【0022】

本発明のシール部材では、前記シール部は、ポリエステル系熱可塑性エラストマーで形成され、前記シール本体は、ポリプロピレンまたはポリアミドで形成することができる。このシール部材は、例えば車両の給油口に配されて、車両給油口内の壁面材(本発明の板部)とホイールハウスの壁面材(本発明の板部)とに挟まれる空間をシールするものとして利用することができるが、この場合、シール部材には、ガソリン等の燃料に対する耐性が要求されるため、上記のようなポリエステル系熱可塑性エラストマーや、ポリプロピレン、ポリアミド等を使用することができる。なお、本発明はこれらの高分子材料に限定されるものではなく、他のものを使用してもよい。

【0023】

本発明の記載のシール部材の成型方法は、上記のシール部材の成型方法であって、前記シール本体、又は前記シール本体を形成するための内部形状を有するキャビティ部を備える金型を用い、第一の溶融材料を射出することで前記シール本体を成型する第一の射出成型工程と、前記第一の射出成型工程で形成された前記シール本体を内包するとともに、その前記シール本体に固定される前記シール部を形成するための内部形状を有するキャビティ部を備える金型を用い、その金型にて第二の溶融材料を射出することで、一体をなす前記シール部を成形する第二の射出成型工程とを有して前記シール部材を成型することを特徴とする。

【0024】

これにより、二段階の射出成型工程を経て上記シール部材を形成することができる。例えば上記した2種の金型を同時に備え、上記のシール部材の成型が、第一の射出成形工程の後で、その工程での成形物が第二の射出成形工程に移行する自動化された射出成型機を用いることによって、容易な製造が可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明のシール部材の実施例として、車両の給油口に配されて、車両の給油口内の壁面材(本発明の板部)とホイールハウスの壁面材(本発明の板部)とに挟まれる空間をシールするシール部材を例にあげて、本発明の説明を行なう。なお、本発明のシール部材は、必ずしも給油口に配されるものでなくとも良い。

【0026】

図1は、車両の給油口まわりの構造を示すものであり、同図に示されるシール部材1が本発明のシール部材である。給油口10は、リヤフェンダパネル(車両外板)の凹部として形成されて、フューエルリッド301によって蓋をされている。この凹部を構成する給油口内壁の壁面材(外側の板部:第一側板部)300は、フューエルリッド301とは逆側で、ホイールハウスの外側壁面をなす壁面材(内方の板部:第二側板部)200と対面しており、双方の壁面材200,300には開口200a,300aが設けられている。これらの壁面材200,300に挟まれる空間500は、車室内とつながる空間である。本発明のシール部材1は、これらの2つの開口200a,300aに跨るように配置されており、その内部には、車両のリヤシートの下に設置される燃料タンクに給油するためのパイプ400が配設されている。このパイプ400の燃料タンクとは逆側の端部にはキャップ401が設けられ、給油口側に露出して表れる。

【0027】

図2、図3、図5は、図1に示すシール部材1を拡大した図であり、図2はその外観を示す図、図3はその断面を示す図、図5は図3とは異なる切り口の断面図であり、いずれもシール部材1が非圧縮状態にある状態を示している。また、図4は、シール部材1の中間部の構造を示す図であり、図6はこのシール部材1が壁面材200,300の開口200a,300aに取り付けられた状態を示す図であり、シール部材1の中間部が圧縮状態にある図である。これらの図に示されるシール部材1は、全体の骨格として形成される筒状のシール本体2と、図1の壁面材300、200に取り付けるための取付部31,32とを有する取付構造部3とを主として構成される。なお、ここでいう筒状および筒形状とは、円筒等のように定められた特定の形状のみを表すものではなく、少なくとも連通する2つの開口を有する形状のことを表している。また、図2の下向きの矢印は、板部の開口にシール部材1を組み付けるときの挿入方向を示している。以下では、その矢印の指す向きを挿入方向奥側(図2の場合は図の下側)、その逆を挿入方向手前側(図2の場合は図の上側)として説明を行なう。

【0028】

シール本体2は、図3に示すように、全体が筒状をなして形成されており、図6に示すように、給油口内壁面材300側の筒部(外周側筒部)21の径がホイールハウス外壁面材200側の筒部(内周側筒部)23の径よりも大きくなるように形成されており、その本体2の中間部22において筒の径の大きさが入れ替わっている。この径の入れ替わり部分となる中間部22は、内周面側が突出し、外周面側が凹んだ屈折形状として形成される。また、筒部21の下部には、壁面材300の内側(裏面側:図6に示す壁面材300の下面)の面に向かって延びる4つのフランジ部(本発明の本体側フランジ部)2aが形成される。フランジ部2aは、シール本体2の筒状部分の円周方向に対して等間隔に設けられた4つの突出部からなる。なお、このフランジ部2aは、必ずしも4つの突出部からなる必要は無く、少なくともシール本体2の筒状部分の円周方向に対して複数設けられて、壁面材300を押圧可能となっていればよい。さらに言えば、その円周方向に対して等間隔おきに配置されていれば、後述するフランジ部3aとともに壁面材300をバランスよく支持することができる。また、このフランジ部2aはシール本体2の筒状部分の円周方向全周に連続して形成することもできる。

【0029】

フランジ部2aの先端は、滑らかな球面状をなして形成されており、その先端部には、挿入方向手前側に突出し、壁面材300と組み付けられるときにその壁面材300の開口300a周辺部と係合する係合部2a´が形成されている。この係合部2a´も先端が滑らかな球面状をなして形成されている。フランジ部2a及び係合部2a´は、壁面材300が係止される構造部であるため、接触時に壁面材300に傷が生じないよう先端が球面状となっている。また、シール本体2の中間部22には、図4に示すように、その屈折形状部分において筒状の内周側と外周側とを貫通する貫通孔2cが、本実施例においては円周方向に6つ形成され、その貫通孔2c内には取付構造部3の貫通部(連結部)34が形成されている。なお、貫通孔2cは少なくとも1以上あればよいが、さらに言うならばその貫通孔を複数設ける、さらにはそれらを円周方向に対して均等に配列させることが、シール部材の強度上及び製造上好ましい。なお、外周側筒部21と内周側筒部23は円筒状に形成され、それぞれの軸線が一致するような位置関係にある。

【0030】

また、シール本体2の内周側筒部23には、筒状のシール本体2から拡径方向に突出するストッパ部2bが形成される。本実施例のストッパ部2bはフランジ部2aと対向する位置に4つ設けられ、フランジ部2bのそれぞれが取付構造部3の下端部分(外側連結部35)に設けられる貫通孔を貫通する形で、取付構造部3の外側に突出している。なお、このストッパ部2bは、必ずしも4つの突出部からなる必要は無く、少なくともシール本体2の筒状部分の円周方向に対して複数設けられ、シール部材1の取り付け時において、壁面材300と接触することなく開口300aに挿入することが可能で、かつ、壁面材200の開口200aへの挿入を妨げ、挿入不可とする構造であれば、その形状や大きさについて特に限定はない。さらに言えば、その円周方向に対して等間隔おきに配置されていれば、壁面材200との接触時に壁面材200への押圧力を均等にすることができる。なお、このストッパ部2bはシール本体2の筒状部分の円周方向全周に連続して形成することもできる。

【0031】

取付構造部3は、図5に示すように、壁面材300の開口300aに対するシール部をなすフランジ部3aと、壁面材200の開口200aに対するシール部をなすフランジ部3cと、フランジ部(本発明の補助フランジ部)3bと、を備えるとともに、さらに、シール本体2の外周側筒部21の内周面と接触して図の上方に延びてフランジ部3aへと連続する内側連結部33と、シール本体2の内周側筒部21の外周面と接触して図の下方に延びてフランジ部3b、3cへと連続する外側連結部35と、貫通孔2cをくぐるように形成され、内側連結部33と外側連結部35とを連続させる貫通部34と、を備えて形成される。

【0032】

フランジ部3aは、内側連結部33の壁面材300側の端部から折れ曲がり、図6に示すように、壁面材300の外側表面(図6における壁面材300の上面)に向かって延びるように形成され、全体が筒状の円錐台形状をなす。フランジ部3cは、外側連結部35の壁面材200側の端部から折れ曲がり、図6に示すように、壁面材200のホイールハウス側の面(図6における壁面材200の下面)に向かって延びるように形成され、フランジ部aと同様の筒状の円錐台形状をなしている。フランジ部3bは、図6に示すように、壁面材200、300に挟まれた空間内に存在する外側連結部35の中間から、壁面材200の面に向かって延びるように形成され、フランジ部3a,3cと同様に筒状の円錐台形状をなしている。

【0033】

取付構造部3の壁面材200側の端部には、筒状のシール本体2の内側に向けて延びるリップ部3dが形成される。そのリップ部3dの付け根部分にはシール本体2の端部が密着しており、その逆側の先端部は挿入方向手前側に向けて延びる凸部3d´が形成されている。このリップ部は内部に配置されるパイプ400(図1参照)と密着し、シール部材1の筒内部とホイールハウス側の空間とをシールする。なお、内側連結部33と外側連結部35は径の異なる円筒状に形成され、それぞれの軸線が一致するような位置関係にある。

【0034】

また、このシール部材1は、フランジ部2aとフランジ部3aとで壁面材300の開口300aに取り付けるための取付部31が形成され、フランジ部3bとフランジ部3cとで壁面材200の開口200aに取り付けるための取付部32が形成される。取付部31は、フランジ部2a,3aの間に隙間(溝部)31bが形成されており、その先端部には隙間31bにつながる開口31aが形成される。他方、取付部32は、フランジ部3b、3cの間に環状の隙間32bが形成されて、その先端部には開口32aが形成される。取付部31の開口31aと取付部32の開口32aとは、図3、図4、及び図6から明らかなように、取り付けるべき壁面材200,300の間の距離L1よりも大きい距離L0を隔てて設けられ、壁面材300,200に取り付けられたときには、シール部材1の中間部が圧縮変形する形で取り付けられる。

【0035】

この圧縮変形するシール部材1の中間部1cは、シール本体2の中間部22と取付構造部3の貫通部34とで構成され、円周方向全周にわたって連続する環状の圧縮変形部1aを形成している。この圧縮変形部1cは、シール本体2の中間部22の円周方向に対して等間隔おきに設けられた貫通孔2cに対し、取付構造部3の貫通部34が充填された形で形成され、それらが同じように屈折した形状をなす。この屈折形状により、環状の凹部10が形成されている。さらに、その貫通部34の外周表面部34aが、屈折形状をなす中間部22の外周表面を覆っており、外部に対してより高い気密性を保っている。

【0036】

上記構造を有する本発明のシール部材1は、樹脂、合成樹脂、ゴム、合成ゴム、エラストマー、プラスチック等、ある程度の弾性変形能を有する高分子材料によって形成されるものであり、本実施例においては2つの異なる高分子材料によって形成されている。シール本体2とフランジ部2aとからなる本体構造部は、シール部材1全体の骨格をなす部分であるため、シール部3よりも剛性のある材料で形成されており、例えば、ポリプロピレン(PP)やポリアミド(PA)、さらにこれらのいずれかを主成分として含有する高分子材料を使用することができる。その他にも、ポリブチレンテレフタレート(PBT)、ABS樹脂、ポリアセタール樹脂(POM)、ポリスチレン(PS:特に耐衝撃性ポリスチレン(HIPS))、さらにこれらのいずれかを主成分として含有する高分子材料等を使用することもできる。また、これらの熱可塑性樹脂以外に熱硬化性樹脂であるフェノール樹脂等を使用することもできる。シール部3には、エラストマーやスーパータフナイロン等の弾性変形能の高い材料で形成されている。また、本発明のシール部材1を後述するような射出成形によって作成することを考慮すれば、本体構造部にポリプロピレン(あるいはPP+タルク)、シール部にエラストマーを用いる、あるいは、本体構造部に変性ポリアミド、シール部にエラストマーやスーパータフナイロンを用いることで、本体構造部とシール部との接着が可能となり、双方がはがれ難くなる。なお、本実施例のシール部材1の場合は給油口に配されるものであるため、その材料としてはガソリン等の燃料に対する耐性を有するものが選択される必要がある。本実施例においては、シール本体2(本体構造部)にはポリプロピレンまたはポリアミド、シール部3にはポリエステル系エラストマー等を適用するものとする。

【0037】

次に、2枚の対面する壁面材の開口に本発明のシール部材を組み付ける手順を説明する。本発明のシール部材を組み付ける場合には、以下の(1)〜(4)を行なうこととなり、これだけの手順で簡単に取り付けを完了することができる。

(1)挿入方向手前側の板部300の開口に、挿入方向奥側の取付部32をなす挿入方向奥側のフランジ部3cを挿入する。

(2)挿入方向手前側の板部300の開口に、挿入方向奥側の取付部32をなす挿入方向手前側のフランジ部3bを挿入する。

(3)挿入方向奥側の板部200の開口に、挿入方向奥側の取付部32をなす挿入方向奥側のフランジ部3cを挿入する。

(4)挿入方向手前側の板部300の開口に、挿入方向手前側の取付部31をなす挿入方向奥側の本体側フランジ部2aを挿入する。

【0038】

以下、上記の(1)〜(4)の具体的な組み付け方法について、図7及び図8を用いて説明する。まずは、図7の(a)に示すように、シール部材1を取付部32側の端部側から給油口内の壁面材300の開口300aに挿入して、上記(1)を行なう。このとき、ストッパ部2bは開口300aと接触せず通過し、図7の(b)に示すように、フランジ部3cが弾性変形する。フランジ部3cは、弾性変形能が高く、挿入方向奥側に向けて径が小さくなるよう形成されているため、ほとんど力を要することなく開口300aを通過させることができる。さらに挿入を続けて上記(2)を行なうと、図8の(c)に示すように、補助フランジ部3bが弾性変形する。補助フランジ部3bは、挿入方向手前側に向けて径が小さくなるので、開口300aを通過する際には、上記(1)以上の力を要するものの、弾性変形能が高いため、比較的に容易に挿入できる。さらに挿入して上記(3)を行なうと、図8の(d)に示すように、フランジ部3cが弾性変形し、上記(1)と同様、ほとんど力を要することなく開口300aを通過させることができる。フランジ部3cの開口200a通過時には、フランジ部3cの弾性復帰による振動やフランジ部3cの開口200a周辺部との接触による音や衝撃により、シール部材1の取り付け作業者は装着感を感じ取ることができる。また、このフランジ部3cの開口300aの通過時に、上記(4)が開始され、図8の(d)に示すように本体側フランジ部2aが弾性変形する。本体側フランジ部2aは、弾性変形能が低いものの、挿入方向奥側に向けて径が小さくなるよう形成されているため、これも比較的力を要することなく開口200aを通過させることができる。本体側フランジ部2aの開口300a通過時には、本体側フランジ部2aの弾性復帰による振動や開口300a周辺部との接触による音や衝撃により、シール部材1の取り付け作業者は、フランジ部3cのときよりも明確な装着感を感じ取ることができる。上記4が完了した直後は、図8の(e)に示すように、壁面材200の開口200a周辺部とが接触する。これにより、ストッパ部2bによって、シール部材1がそれ以上奥に挿入されないよう妨げられる。これにより、シール部材1は、挿入方向奥側にやや挿入しすぎた状態となる。具体的には、本体側フランジ部2aが開口300aを通過し、フランジ部3aが開口300aの手前側で弾性変形した状態で止まるとともに、フランジ部3cが開口200aを通過し、補助フランジ部3bが開口200aの手前側で弾性変形した状態で止まった状態となる。この状態から本体側フランジ部2a及びフランジ部3cの弾性復帰力に従って、シール部材1が挿入方向逆側に自動的に移動することで、図8の(f)に示すように、フランジ部2a、3a及びフランジ部3b,3cは、板部の開口周辺部を表裏両面側から狭圧してシールした状態となる。つまり、取り付け作業者は、2回目の装着感を感じ取ったときに、取付が完了したことを認識することができる。なお、このシール部材1の取り付け過程において、圧縮変形部1cは、各フランジ部に弾性変形が生じている際には圧縮状態となり、各フランジ部に弾性変形が生じていない場合には非圧縮状態となる。また、シール部材1の取り付けが完了した図8の(f)の状態において、圧縮変形部は圧縮状態で保持されている。

【0039】

なお、給油口内壁壁面材300とホイールハウスの壁面材200とに対するシール部材1の装着が完了すると、次にガソリンタンクから延びるパイプ400を、そのシール部材の内部を通るように配する。このパイプ400は、ホイールハウス側から挿入されて、給油口側に端部が突出するように配置される。パイプ400をホイールハウス側から挿入するときには、シール部材1の第二フランジ部の端部に設けられたリップ部3dを挿入方向に押込むようにして弾性変形する。これにより、パイプ400が装着されたときのシール部材1のホイールハウス側は、パイプ400とリップ部3dとが接触しているとともに、リップ部3dの弾性復帰力によってパイプ400が押圧されるため、シール部材1の内部とホイールハウスとがシールされ、ホイールハウス側からの水等の進入を防ぐことが可能となる。

【0040】

以下では、本発明のシール部材の成型方法(製造方法)について、図9を用いて説明する。図2に示すような構造を有するシール部材1は、2回の射出成型工程を経て形成される。このとき用いられる射出成形機には、溶融材料を射出する射出部と、それぞれが所定の内部形状のキャビティを有すると金型とを含んで構成される一般的なものを用いることができる。なお、本実施例においては、2つの金型を用いて2度の射出成型を行なうとともに、そのうち先に行われる射出成形によって整形された成形物を次に行われる射出成形に使用する金型へと移行する手段を備える射出成型機を使用するものとする。図9には、本実施例のシール部材を成形する射出成型工程が順に示されている。なお、図9では、異なる切り口の金型の断面図(図3と図5の切り口に対応する断面図)が左右に並べて示されている。

【0041】

まず、図9の(a)に示す第一の金型50によってシール本体2が形成される。第一の金型50は、固定型50a、及び可動型50b、50c、50dとが嵌合して型締めされており、内部にキャビティ52が形成されている。ここでは、図示しない射出成型機の第一の射出口から第一の金型50の注入口51に対して上記で述べたポリプロピレンまたはポリアミド等の溶融材料が射出されることで、その溶融材料がキャビティ52に回り込み、シール本体2が形成される。このとき、金型50の固定型50a側に設けられた貫通孔形成部52aにより、シール本体2の中間部22には貫通孔2cが形成される。形成されたシール本体2が冷却固化されると、射出成形機が備える周知の金型移動機構によって、可動型50b、50cが図の左右方向に、可動型50dが図の下方に、それぞれスライド移動して固定部50aから分離され、シール本体2が第一の金型50から取り出される。

【0042】

次に、図9の(b)に示す第二の金型60によって、第一の金型50によって成形された成形物(シール本体2)と密着する形でシール部を備える取付構造部3が形成される。第二の金型60は、固定型60a、及び可動型60b、60c、60d、60e、60f、60g、60hとが嵌合して型締めされており、内部にキャビティ62が形成されている。ここでは、図示しない射出成型機の第二の射出口から第二の金型60の注入口61に対して上記で述べたエラストマー等の溶融材料が射出されることで、その溶融材料がキャビティ62に回り込み、取付構造部3が形成される。このとき、キャビティ62の内部空間に配されたシール本体2には貫通孔2cが形成されているため、射出された溶融材料は、その貫通孔2cを介して上側から下側に回り込み、キャビティ62には成形物3が形成される。その後、その成形物3が冷却固化されると、射出成形機が備える周知の金型移動機構によって、まずは可動型60b、60cを図の左右方向に、可動型60dが図の下方にそれぞれスライド移動して固定型60aから分離する。可動型60dについては、図9の(c)に示すように、成形されたシール部材1のリップ部3dを弾性変形させる形で図の下方にスライド移動させ、最終的にシール部材1から外す。次に、可動型60g、60hを、フランジ部3b、3cを弾性変形させる形で左右にスライド移動させ、シール部材1から外す。その後、成形されたシール部材1を固定型60aから図の下方に引き抜く形で移動させる。そして、そのシール部材1のフランジ部3aが固定型60aから離れた予め定められた位置に到達したときに、可動型60e、60fを、フランジ部2a、3a(特にフランジ部3a)を弾性変形させる形で左右にスライド移動させ、シール部材1から外す。最後に固定型60aからシール部材1を図の下方に引き抜き、これにより、成形されたシール部材1が第二の金型60から取り出される。

【0043】

なお、本発明のシール部材は、少なくとも高剛性のシール部材本体と、それよりも弾性変形能の高いシール部とからなり、対面する板部の双方に設けられた開口に対して、その開口を同時にシールすることが可能な構成をなしていればよい。上記実施例のように、高剛性のシール本体には必ずしもフランジ部が形成される必要はなく、対面する板部のそれぞれの開口をシールする弾性変形能の高いフランジ部が少なくとも2以上あればよい。

【0044】

以上、本発明の実施例を説明したが、これらはあくまで例示にすぎず、本発明はこれらに限定されるものではなく、特許請求の範囲の趣旨を逸脱しない限りにおいて、当業者の知識に基づく種々の変更が可能である。

【図面の簡単な説明】

【0045】

【図1】本発明のシール部材を給油口に組み付けたときの断面を示す図。

【図2】本発明のシール部材の一例を示す外観図。

【図3】図2のシール部材の第一断面図。

【図4】本発明のシール部材の中間部の構造を示す図。

【図5】図2のシール部材の第二断面図。

【図6】本発明のシール部材を2枚の壁面材の開口への組み付けた状態を示す図。

【図7】本発明のシール部材の組み付けて順を説明する図。

【図8】図7に続く図。

【図9】本発明のシール部材の成型方法を説明する図。

【図10】従来のシール部材を給油口に組み付けたときの断面を示す図。

【符号の説明】

【0046】

1 シール部材

1c 中間部(圧縮変形部)

2 シール本体

2a 本体側フランジ部

2b ストッパ部

2c 貫通孔

21 外周側筒部

22 中間部

23 内周側筒部

3 取付構造部

3a,3c フランジ部(シール部)

3b 補助フランジ部

3d リップ部

31,32 取付部

33 内側連結部

34 貫通部(連結部)

35 外側連結部

200 ホイールハウスの壁面材(板部)

200a 開口

300 給油口内の壁面材(板部)

300a 開口

400 パイプ

【特許請求の範囲】

【請求項1】

予め定められた間隔を置いて位置する双方の板部において、対面するように設けられた双方の板部の開口を連通させる筒状構造を有し、それらの板部に挟まれる空間を外部に対してシールするように双方の開口にまたがって取り付けられるシール部材であって、

外側の前記板部の開口から内方の前記板部の開口の内部に延びる筒状の骨格をなすシール本体を形成し、その筒状のシール本体には、2つの前記開口周辺部にそれぞれ密接するシール部が前記シール本体とは別部材で一体に構成され、前記空間を前記シール部と前記シール本体とで外部に対してシールするとともに、前記シール本体の中間部には、前記シール部材が両端側から圧縮された場合に、その圧縮方向に圧縮変形する圧縮変形部が形成され、

前記シール本体と前記シール部とは、弾性変形可能な高分子材料を用いて形成され、前記シール部の高分子材料には、前記シール本体の高分子材料よりも弾性変形能が高い高分子材料が用いられており、

前記シール本体は、前記シール部の弾性変形によって前記板部の開口へ挿入され、かつ前記シール本体は2つのシール部によって双方の前記板部の開口をシールすることを特徴とするシール部材。

【請求項2】

前記シール本体の非圧縮状態において、前記シール部間の距離が、前記板部の開口間の距離よりも大きくなるように形成されている請求項1記載のシール部材。

【請求項3】

前記シール本体の中間部には貫通孔が形成されており、

双方の前記板部の開口周辺部に密接するそれぞれの前記シール部は、一方の前記板部の開口周辺部に密接するシール部が筒状の前記シール本体の内周面側から連続して形成され、他方の前記板部の開口周辺部に密接するシール部が前記シール本体の外周面側から連続して形成されるとともに、前記貫通孔には、それら2つの前記シール部を一体に連結する連結部が形成される請求項1又は請求項2記載のシール部材。

【請求項4】

前記圧縮変形部は、前記シール本体の中間部とともに、前記連結部にも形成されている請求項3記載のシール部材。

【請求項5】

前記シール部は、外側の前記板部の開口周辺部と密接する第一のシール部と、内方の前記板部の開口周辺部と密接する第二のシール部と、を備え、

それら双方の前記シール部は、それぞれが密接すべき前記板部に対し、その板部の開口周辺部の表面又は裏面に向けて開口を囲うようにして延び、その開口周辺部を押圧するフランジ部として設けられる請求項1ないし請求項4のいずれか1項に記載のシール部材。

【請求項6】

前記シール本体の前記第一のシール部側には、該シール本体と同一部材で一体に形成され、該第一のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる本体側フランジ部が設けられ、

前記シール部の前記第二のシール部側には、該シール部と同一部材で一体に形成され、該第二のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる補助フランジ部が設けられ、

前記シール部によって双方の前記板部の開口をシールするように取り付けられた際には、前記補助フランジ部及び前記本体側フランジ部が、前記フランジ部の一方とともに、前記板部の開口周辺部を表裏両面側から挟み込むように挟圧し、前記開口がシールされる請求項5記載のシール部材。

【請求項7】

前記圧縮変形部は、前記筒状構造の周方向に沿って凹んだ環状凹部として形成される請求項1ないし請求項6のいずれか1項に記載のシール部材。

【請求項8】

前記凹部は、前記筒状構造の中間部を屈折形状として形成されている請求項7記載のシール部材。

【請求項9】

前記凹部は、前記筒状構造の内周面側が突出し、外周面側が凹んだ屈折形状として形成される請求項8記載のシール部材。

【請求項10】

前記シール部は、ポリエステル系熱可塑性エラストマーで形成され、前記シール本体は、ポリプロピレンまたはポリアミドで形成される請求項1ないし請求項9のいずれか1項に記載のシール部材。

【請求項11】

請求項1ないし請求項10のいずれか1項に記載のシール部材の成型方法であって、

前記シール本体、又は前記シール本体を形成するための内部形状を有するキャビティ部を備える金型を用い、第一の溶融材料を射出することで前記シール本体を成型する第一の射出成型工程と、

前記第一の射出成型工程で形成された前記シール本体を内包するとともに、その前記シール本体に固定される前記シール部を形成するための内部形状を有するキャビティ部を備える金型を用い、その金型にて第二の溶融材料を射出することで、一体をなす前記シール部を成形する第二の射出成型工程とを有して前記シール部材を成型することを特徴とするシール部材の成型方法。

【請求項1】

予め定められた間隔を置いて位置する双方の板部において、対面するように設けられた双方の板部の開口を連通させる筒状構造を有し、それらの板部に挟まれる空間を外部に対してシールするように双方の開口にまたがって取り付けられるシール部材であって、

外側の前記板部の開口から内方の前記板部の開口の内部に延びる筒状の骨格をなすシール本体を形成し、その筒状のシール本体には、2つの前記開口周辺部にそれぞれ密接するシール部が前記シール本体とは別部材で一体に構成され、前記空間を前記シール部と前記シール本体とで外部に対してシールするとともに、前記シール本体の中間部には、前記シール部材が両端側から圧縮された場合に、その圧縮方向に圧縮変形する圧縮変形部が形成され、

前記シール本体と前記シール部とは、弾性変形可能な高分子材料を用いて形成され、前記シール部の高分子材料には、前記シール本体の高分子材料よりも弾性変形能が高い高分子材料が用いられており、

前記シール本体は、前記シール部の弾性変形によって前記板部の開口へ挿入され、かつ前記シール本体は2つのシール部によって双方の前記板部の開口をシールすることを特徴とするシール部材。

【請求項2】

前記シール本体の非圧縮状態において、前記シール部間の距離が、前記板部の開口間の距離よりも大きくなるように形成されている請求項1記載のシール部材。

【請求項3】

前記シール本体の中間部には貫通孔が形成されており、

双方の前記板部の開口周辺部に密接するそれぞれの前記シール部は、一方の前記板部の開口周辺部に密接するシール部が筒状の前記シール本体の内周面側から連続して形成され、他方の前記板部の開口周辺部に密接するシール部が前記シール本体の外周面側から連続して形成されるとともに、前記貫通孔には、それら2つの前記シール部を一体に連結する連結部が形成される請求項1又は請求項2記載のシール部材。

【請求項4】

前記圧縮変形部は、前記シール本体の中間部とともに、前記連結部にも形成されている請求項3記載のシール部材。

【請求項5】

前記シール部は、外側の前記板部の開口周辺部と密接する第一のシール部と、内方の前記板部の開口周辺部と密接する第二のシール部と、を備え、

それら双方の前記シール部は、それぞれが密接すべき前記板部に対し、その板部の開口周辺部の表面又は裏面に向けて開口を囲うようにして延び、その開口周辺部を押圧するフランジ部として設けられる請求項1ないし請求項4のいずれか1項に記載のシール部材。

【請求項6】

前記シール本体の前記第一のシール部側には、該シール本体と同一部材で一体に形成され、該第一のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる本体側フランジ部が設けられ、

前記シール部の前記第二のシール部側には、該シール部と同一部材で一体に形成され、該第二のシール部の前記フランジ部と密接する前記開口周辺部を、そのフランジ部とは逆側から押圧するように延びる補助フランジ部が設けられ、

前記シール部によって双方の前記板部の開口をシールするように取り付けられた際には、前記補助フランジ部及び前記本体側フランジ部が、前記フランジ部の一方とともに、前記板部の開口周辺部を表裏両面側から挟み込むように挟圧し、前記開口がシールされる請求項5記載のシール部材。

【請求項7】

前記圧縮変形部は、前記筒状構造の周方向に沿って凹んだ環状凹部として形成される請求項1ないし請求項6のいずれか1項に記載のシール部材。

【請求項8】

前記凹部は、前記筒状構造の中間部を屈折形状として形成されている請求項7記載のシール部材。

【請求項9】

前記凹部は、前記筒状構造の内周面側が突出し、外周面側が凹んだ屈折形状として形成される請求項8記載のシール部材。

【請求項10】

前記シール部は、ポリエステル系熱可塑性エラストマーで形成され、前記シール本体は、ポリプロピレンまたはポリアミドで形成される請求項1ないし請求項9のいずれか1項に記載のシール部材。

【請求項11】

請求項1ないし請求項10のいずれか1項に記載のシール部材の成型方法であって、

前記シール本体、又は前記シール本体を形成するための内部形状を有するキャビティ部を備える金型を用い、第一の溶融材料を射出することで前記シール本体を成型する第一の射出成型工程と、

前記第一の射出成型工程で形成された前記シール本体を内包するとともに、その前記シール本体に固定される前記シール部を形成するための内部形状を有するキャビティ部を備える金型を用い、その金型にて第二の溶融材料を射出することで、一体をなす前記シール部を成形する第二の射出成型工程とを有して前記シール部材を成型することを特徴とするシール部材の成型方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−239820(P2007−239820A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−60887(P2006−60887)

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000208293)大和化成工業株式会社 (174)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000208293)大和化成工業株式会社 (174)

【Fターム(参考)】

[ Back to top ]