シール部材および該シール部材を用いた軸受

【課題】

潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮するシール部材および該シール部材用いた軸受を提供する。

【解決手段】

摺動を伴なうシール部に使用するシール部材であって、該シール部材は30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物を成形した樹脂多孔質体に潤滑油を含浸してなり、上記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であり、上記樹脂多孔質体は、気孔形成材が配合された樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有し、軸受は接触シール構造部に上記シール部材を用いる。

潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮するシール部材および該シール部材用いた軸受を提供する。

【解決手段】

摺動を伴なうシール部に使用するシール部材であって、該シール部材は30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物を成形した樹脂多孔質体に潤滑油を含浸してなり、上記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であり、上記樹脂多孔質体は、気孔形成材が配合された樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有し、軸受は接触シール構造部に上記シール部材を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、摺動しつつ塵埃の侵入を防止するようなシール部に使用されるシール部材および該シール部材を用いた軸受、特に転がり軸受に関する。

【背景技術】

【0002】

事務用機器、音響機器、情報機器、測定機器などの電気製品、または自動車用電装品などに用いられる転がり軸受は、外部から軌道面に塵埃などが侵入するのを防止すると共に、内部に充填された潤滑油やグリースが漏洩するのを防止する目的から、接触シール構造を有するのが一般的である。

この接触シール部材には、ゴムやポリアミドなどの軟質樹脂および含油フェルトが一般的に多用される。

シール部材としてアクリロニトリルブタジエンゴムにポリテトラフルオロエチレン樹脂粉末と熱硬化性樹脂粉末を配合することで、シール性を確保しつつ、従来のゴムシールより優れた摺動特性を示すことが知られている(特許文献1)。

転がり軸受のシール部材として羊毛フェルトなどの多孔体に超高分子量ポリエチレンと潤滑油を含浸させ焼成した材料を用いることにより、ゴムの対摩耗性不足や含油フェルトの周囲汚染性を改善する例が知られている(特許文献2)。

また、リニア軸受のシール部材として潤滑油を 30〜80%含油した発泡ウレタンゴムを用いることにより、軸受内部への塵埃の侵入を防止すると共に、軸受への潤滑油供給を果たし耐久性を向上させた例が知られている(特許文献3)。

【0003】

しかしながら、従来のゴムシールやポリアミドなどの樹脂シールは、潤滑油で潤滑する環境では優れたシール性と摺動特性を示すが、潤滑油が存在しない環境や、摩擦速度が速い場合、または振動が大きいなどの十分な油膜が形成できない環境では、シール部での摩耗が大きく長期間シール性を維持することはできないという問題がある。

また、特許文献1記載のシール部材は、潤滑油が存在しなくとも、配合されている固体潤滑材により自己潤滑性を発揮し、比較的長期間のシール性を維持することができるが、固体潤滑であるために摩擦速度が速い場合には摩耗の進行は加速するという問題がある。

また、特許文献2記載の超高分子量ポリエチレンおよび特許文献3記載の発泡ウレタンゴムは、共に高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材としては、熱劣化や溶融摩耗が問題となることから採用できないという問題がある。

【特許文献1】特開2001−17110号公報

【特許文献2】特開2001−98289号公報

【特許文献3】特開平11−351252号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はこのような問題に対処するためになされたものであり、潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮するシール部材を提供するとともに、高速回転や高温雰囲気などの過酷な条件で使用される軸受に最適なシール部材および該シール部材を用いた軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明のシール部材は、摺動を伴なうシール部に使用するシール部材であって、該シール部材は 30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物(以下、「樹脂または該樹脂に配合材を配合してなる樹脂組成物」を「樹脂組成物」と略称する。)を成形した樹脂多孔質体に潤滑油を含浸してなることを特徴とする。

上記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であることを特徴とする。

上記樹脂多孔質体は、気孔形成材が配合された上記樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有することを特徴とする。

ここで、UL−746Bにて規定される連続使用温度とは、プラスチックス材料の長期的物性評価の規格で、プラスチックス材料を 10 万時間、一定の温度で大気中で使用した場合、機械的特性などの初期の物性値が 50%に低下するときの温度をいう。すなわちプラスチックス材料の連続使用温度以下の温度でそのプラスチックス材料を使用すれば、使用時間が 10 万時間経過しても、初期の物性値の 50%を上回る物性値を維持することができることを表わす。

また、シール部材とは、ガスケットなどの静的なシールおよびパッキンなどの動的なシールに分類される密封装置(シール)のすべてを含む。本発明のシール部材は、特に、転がり軸受のシール部材に用いられる。

【0006】

本発明の軸受は、摺動を伴なうとともに、潤滑剤の漏洩を防止するための接触シール構造部を有する軸受であって、上記接触シール構造部に用いられるシール部材が上記シール部材であることを特徴とする。

上記軸受が転がり軸受であることを特徴とする。

【発明の効果】

【0007】

本発明のシール部材は、30%〜90%の表面連通孔を有する樹脂多孔質体に潤滑油を含浸してなるので、潤滑油が存在しない環境および摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮する。高速回転や高温雰囲気などの過酷な条件で使用される軸受にも好適に使用することができ、塵埃の侵入を防止しかつ軸受内の潤滑剤を外部に飛散させることもない。

【発明を実施するための最良の形態】

【0008】

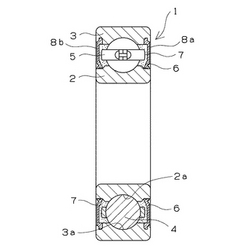

本発明に係るシール部材を転がり軸受に適用した一例を図1に示す。図1はシール部材を用いた深溝玉軸受の断面図である。

深溝玉軸受1は、外周面に内輪転走面2aを有する内輪2と、内周面に外輪転走面3aを有する外輪3とが同心に配置され、内輪転走面2aと外輪転走面3aとの間に複数個の転動体4が配置される。この複数個の転動体4を保持する保持器5および外輪3等に固定されるシール部材6が内輪2および外輪3の軸方向両端開口部8a、8bにそれぞれ設けられている。少なくとも転動体4の周囲にグリース7が封入される。

深溝玉軸受1は、内輪2と、外輪3と、シール部材6と、グリース7とを備える接触シール構造部を有する。シール部材6は連通孔を有する樹脂多孔質体であり、内輪2と摺動すると共に、封入されたグリース7が内輪2の軸方向両端開口部8a、8bから軸受外に漏れないようにシールする。

【0009】

本発明のシール部材は、連通孔を有する樹脂多孔質体であるので、該樹脂多孔質体が、連通孔を介して潤滑油の含浸と、シール面への潤滑油の供給とを可能にするため、シール部材表面の潤滑性を長期間保持できる。

潤滑油は、シール部材に練り込まれるのではなく、上記連通孔に含浸されることにより、該連通孔を介してシール面への該潤滑油の流動性が確保されるため、シール面で潤滑油が消費されると、含浸された潤滑油が連通孔を経て常にシール面に供給されるので、含浸されている潤滑油全量の 60 %以上が潤滑油として利用可能となる。

なお、潤滑油として利用可能とは、該潤滑油が上記樹脂多孔質体表面に滲み出し可能であり、各用途および使用条件においてシール面へ潤滑性を付与できることをいう。

【0010】

内部に気孔を有する多孔質体材料の連通孔率について考える場合、多孔質体材料が1個の球体が集まった複数個の球体の集合体と、個々の球体間の間隙に存在する空間である気孔とからなると考えると、球体を点接触により最も密に充填する形態として面心立方格子、六方最密充填があり、それらの充填率は、(球の体積÷外接立方体の体積)÷(正三角形の高さ÷底辺)÷(正四面体の高さ÷一辺)で計算され、共に 74%である。(100−充填率)として定義される連通孔率としては 26%になる。

以上の計算は、同一サイズの球体を考えた場合であるが、複数のサイズの球体を充填した場合は、六方最密充填よりも充填率は大きくなり、連通孔率は小さくなる。

また、粉末状の球体樹脂組成物粒子を圧縮成形した後に焼結する場合、点接触はあり得ず、球体樹脂組成物粒子は変形して面接触する。このため、六方最密充填よりも充填率はより大きくなり、連通孔率はより小さくなる。このため従来の焼結樹脂組成物成形体の連通孔率は 20%程度が限界となっている。

【0011】

本発明における連通孔率は、樹脂組成物成形体において相互に連続している気孔の総体積が樹脂組成物成形体の体積に占める割合をいう。

具体的には、連通孔率は数1内の式(1)に示す方法で算出した。

【数1】

上記、数1において、各符号の意味を以下に示す。

V;洗浄前成形体の体積

ρ;洗浄前成形体の密度

W;洗浄前成形体の重量

V1;樹脂組成物の体積

ρ1;樹脂組成物の密度

W1;樹脂組成物の重量

V2;気孔形成材の体積

ρ2;気孔形成材の密度

W2;気孔形成材の重量

V3;洗浄後の樹脂多孔質体の体積

W3;洗浄後の樹脂多孔質体の重量

V'2;洗浄後に樹脂多孔質体に残存する気孔形成材の体積

【0012】

本発明においては、以下に述べる製造方法により、好ましくは 30%〜90%の、より好ましくは 40%〜70%の連通孔率を有する樹脂多孔質体が得られる。30%未満では油潤滑による特徴的な優れた摺動特性を示すことができない。 90 %をこえると所望の機械的強度が得られない。

本発明において樹脂組成物に用いる樹脂としては、熱可塑性樹脂、熱硬化性樹脂、エラストマーまたはゴムなどの樹脂粉末やペレットを使用できる。樹脂粉末、ペレットの粒径や形状は、溶融成形する場合には、溶融時に気孔形成材と混練されるので、特に限定されるものではない。ドライブレンドしてそのまま圧縮成形する場合には 1〜500 μmのものが好ましい。

熱可塑性樹脂または熱硬化性樹脂としては、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン樹脂、変性ポリエチレン樹脂、水架橋ポリオレフィン樹脂、ポリアミド樹脂、芳香族ポリアミド樹脂、ポリスチレン樹脂、ポリプロピレン樹脂、シリコーン樹脂、ウレタン樹脂、ポリテトラフルオロエチレン樹脂、クロロトリフルオロエチレン樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体樹脂、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体樹脂、フッ化ビニリデン樹脂、エチレン・テトラフルオロエチレン共重合体樹脂、ポリアセタール樹脂、ポリエチレンテレフタラート樹脂、ポリブチレンテレフタラート樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、脂肪族ポリケトン樹脂、ポリビニルピロリドン樹脂、ポリオキサゾリン樹脂、ポリフェニレンサルフィド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルケトン樹脂、熱可塑性ポリイミド樹脂、熱硬化性ポリイミド樹脂、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などを例示できる。また、上記合成樹脂から選ばれた2種以上の材料の混合物、すなわちポリマーアロイなどを例示できる。

【0013】

エラストマーまたはゴムとしては、例えば、アクリロニトリルブタジエンゴム、イソプレンゴム、スチレンゴム、ブタジエンゴム、ニトリルゴム、クロロプレンゴム、ブチルゴム、アクリルゴム、シリコーンゴム、フッ素ゴム、エチレンプロピレンゴム、クロロスルフォン化ポリエチレンゴム、塩素化ポリエチレンゴム、エピクロルヒドリンゴム等の加硫ゴム類;ポリウレタンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、ポリブタジエン系エラストマー、軟質ナイロン系エラストマー等の熱可塑性エラストマー類が例示できる。

【0014】

本発明のシール部材に用いる樹脂組成物は、樹脂に配合材を配合してなり、UL−746Bにて規定される連続使用温度が 100℃以上である樹脂組成物である。

本発明のシール部材は、連続使用温度が 100℃以上の樹脂組成物で作製された 30%〜90%の連通孔率を有する樹脂多孔質体に潤滑油を含浸させたシール部材とすることで、高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材としても優れたシール性と高い耐摩耗性を発揮する。

【0015】

本発明において連続使用温度が 100℃以上の樹脂組成物が得られる樹脂としては、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリアミド66樹脂、ポリアミド46樹脂、ポリアミド12樹脂、ポリアミド6T樹脂、ポリアミド9T樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリエーテルスルフォ樹脂ン、ポリカーボネート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂などが例示できる。

【0016】

本発明において樹脂組成物に使用することができる樹脂は、上記樹脂に限定されるものではなく、連続使用温度が 100℃未満の樹脂であっても、配合材を配合することにより、連続使用温度が 100℃以上となる樹脂組成物となる樹脂であれば使用することができる。

連続使用温度を向上させることができる配合材としては、炭素繊維(CF)やガラス繊維などの繊維状配合材、球状シリカや球状炭素などの球状配合材、マイカやタルクなどの鱗状配合材、チタン酸カリウムウィスカなどの微小繊維配合材が挙げられる。これらは単独で配合することも、組み合せて配合することもできる。

本発明において使用できる配合材の添加量は、樹脂組成物、気孔形成材を含めた全量に対して、1〜60 体積%が好ましく、望ましくは 3〜30 体積%である。1 体積%未満では連続使用温度を向上させる効果はなく、60 体積%をこえると機械的強度が低下する。また、リン酸カルシウム、硫酸カルシウムなどの摺動補強材も配合できる。

【0017】

本発明に使用できる樹脂多孔質体は、気孔形成材が配合された樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて成形体から気孔形成材を抽出して得られる。例えば、成形温度X℃の樹脂組成物Aに、このX℃より高い融点Y℃を有する水溶性粉末Bを配合して、X℃で成形して成形体とした後、該成形体より水溶性粉末Bを水で抽出して多孔質体が得られる。また、樹脂組成物Aの成形性を向上させる目的で、常温で固体である気孔形成材を樹脂組成物Aに分散させ、該気孔形成材が溶融する温度で成形して成形体を作製し、該気孔形成材を溶解する溶媒で洗浄することにより気孔を形成して樹脂多孔質体を得ることもできる。

なお、樹脂多孔質体の製造方法は、これに限られるものでなく、30%〜90%の連通孔率となる任意の方法を採用できる。

【0018】

本発明において気孔形成材は、樹脂組成物の成形温度よりも高い融点の物質を使用するが、これに限定されるものではなく、樹脂組成物の成形温度よりも高い融点の物質と、樹脂組成物の成形温度よりも低い融点の物質とを併用することもできる。

気孔形成材としては、樹脂組成物に配合されて成形体とされた後、その樹脂組成物を溶解しない溶媒を用いて成形体から溶解されて抽出できる物質であれば使用できる。

気孔形成材は、無機塩化合物、有機塩化合物、またはこれらの混合物であることが好ましく、特に洗浄抽出工程が容易となる水溶性物質であることが好ましい。また、アルカリ性物質、好ましくは防錆剤として利用できる弱アルカリ塩を使用できる。弱アルカリ塩としては、有機アルカリ金属塩、有機アルカリ土類金属塩、無機アルカリ金属塩、無機アルカリ土類金属塩などが挙げられる。未抽出分が脱落したときも、比較的軟らかく、転動面やすべり面を損傷し難いことから、有機アルカリ金属塩、有機アルカリ土類金属塩を用いることが好ましい。なお、これらの金属塩は1種または2種以上混合して用いてもよい。また、洗浄用溶媒として安価な水を使用することができ、気孔形成時における廃液処理などが容易となることから水溶性の弱アルカリ塩を使用することが好ましい。

本発明に好適に用いることができる水溶性有機アルカリ金属塩としては、安息香酸ナトリウム(融点 430℃)、酢酸ナトリウム(融点 320℃)またはセバシン酸ナトリウム(融点 340℃)、コハク酸ナトリウム、ステアリン酸ナトリウムなどが挙げられる。融点が高く、多種の樹脂組成物に対応でき、かつ水溶性が高いという理由から、安息香酸ナトリウム、酢酸ナトリウムまたはセバシン酸ナトリウムが特に好ましい。

無機アルカリ金属塩としては、例えば、炭酸カリウム、炭酸ナトリウム、珪酸ナトリウム、三リン酸ナトリウム、ピロリン酸ナトリウム、モリブデン酸ナトリウム、モリブデン酸カリウム、タングステン酸ナトリウムなどが挙げられる。

【0019】

本発明において気孔形成材の割合は、樹脂組成物および気孔形成材を含めた全量に対して、30 体積%〜90 体積%、好ましくは 40 体積%〜70 体積%(段落番号[0012]の連通孔率 40%〜70% との整合性を採り 40 体積%〜70 体積%としました。なお貴社出願申請番号2004−838も 40 体積%〜70 体積%となっています。)とする。30 体積%未満では樹脂多孔質体の気孔が連続孔になり難く、90 体積%をこえると所望の機械的強度が得られない。

【0020】

本発明において樹脂組成物と気孔形成材の混合法は特に限定されるものではなくドライブレンド、溶融混練など樹脂組成物の混合に一般に使用する混練法が適用できる。

また、気孔形成材を液体溶媒中に溶解させて透明溶液とした後、この溶液に樹脂組成物粉末を分散混合させて、その後、この溶媒を除去する方法を用いることができる。

分散混合させる方法としては、液中混合できる方法であれば特に限定されるものではなく、ボールミル、超音波分散機、ホモジナイザー、ジューサーミキサー、ヘンシェルミキサーなどが例示できる。また、分散液の分離を抑えるために少量の界面活性剤を添加することも有効である。なお、混合時においては、混合により気孔形成材が完全に溶解するよう溶媒量を確保する。

また、溶媒を除去する方法としては、加熱蒸発、真空蒸発、窒素ガスによるバブリング、透析、凍結乾燥などの方法を用いることができる。手法が容易で、設備が安価であることから加熱蒸発により液体溶媒の除去を行なうことが好ましい。

樹脂組成物に気孔成形材を配合した混合物の成形に関しては、圧縮成形、射出成形、押し出し成形、ブロー成形、真空成形、トランスファ成形などの任意の成形方法を採用できる。また成形前に作業性を向上させるため、ペレットやプリプレグなどに加工してもよい。

【0021】

得られた成形体からの気孔形成材の抽出は、上記気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒で成形体を洗浄することにより行なう。

該溶媒としては、例えば、水、および水と相溶しうる溶媒としてアルコール系、エステル系、ケトン系溶媒などを用いることができる。これらの中で、樹脂組成物および気孔形成材の種類によって上記条件に従い適宜選択される。また、これらの溶媒は1種または2種以上を混合し使用してもよい。廃液処理などが容易、安価などの利点から水を用いることが好ましい。

該抽出処理を行なうことにより、気孔形成材が充填されていた部分が溶解され、該溶解部分に気孔が形成された樹脂多孔質体が得られる。

【実施例】

【0022】

実施例1:

体積比 50 : 50 で超高分子ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)と気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)とをミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0023】

実施例2:

体積比 50 : 50 でPEEK樹脂粉末(ビクトレックス社製150PF)、気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)をミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0024】

実施例3:

体積比 40 : 10 : 50 でPEEK樹脂粉末(ビクトレックス社製150PF)、炭素繊維(東レ(株)製MLD100)、気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)をミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0025】

比較例1:

アクリロニトリルブタジエンゴムのシート(厚み 2 mm )をパンチ抜き加工にて所定の形状の樹脂成形体試験片を得た。

【0026】

比較例2:

ロール間隔 5〜10 mm に調整したロール混合機を用いて、アクリロニトリルブタジエンゴムと適度な配合量の基礎添加剤(無機充填剤、老化防止剤、カーボンイオウ加硫促進剤)を混合し、これらの混合物 100 重量部に対し、熱可塑性樹脂粉末(カネボウ(株)製ベルパールR600)を 30 重量部、ポリテトラフルオロエチレン樹脂粉末(喜多村(株)製KT300M)を 50 重量部混合した、その後ロール間隔を 1 mm に調整して混合(薄通し)しコンパウンドを得た。また得られたコンパウンドを 170℃で加熱圧縮成形し、厚み 2 mm のシートとした後、パンチ抜き加工にて所定の形状の樹脂成形体試験片を得た。

比較例3:

羊毛フェルトをパンチ抜き加工にて所定の形状とし、潤滑油(タービン油、ISO VG68)を含浸させ、羊毛フェルト試験片を得た。

【0027】

比較例4:

体積比90 : 10 で潤滑油(タービン油、ISO VG68)と超高分子量ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)を混合し、パンチ抜き加工にて所定の形状とした羊毛フェルトに含浸させ、150℃で焼成して、羊毛フェルト試験片を得た。

【0028】

比較例5:

体積比 70 : 30 で超高分子ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)と気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)とをミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 12%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 11%である。

【0029】

摺動試験:

実施例1〜実施例3および比較例5で得た樹脂多孔質体試験片、比較例1、比較例2で得た樹脂成形体試験片および比較例3、比較例4で得た羊毛フェルト試験片の摩擦摩耗特性を調べるために、以下の試験条件にてリングオンディスク試験を行ない、摺動特性を評価した。結果を表1に示す。

面圧:1 MPa、速度:64 m/分、時間:20 時間

試験片:φ17 mm×φ21 mm×厚さ2 mm

相手材:φ33 mm×厚さ6 mm、SUJ2(表面粗さRa 0.5μm)

測定項目:比摩耗量(×10-8 mm3/(N・m))

:相手材の損傷ありは「○」、相手材の損傷なしは「×」

【0030】

【表1】

表1において、比較例1のアクリロニトリルブタジエンゴムは試験開始数分後には異常摩耗のため停止した。比較例2は、ゴムでありながら固体潤滑剤の自己潤滑性により異常摩耗することはなかったが、摩耗は大きく、また摩擦係数も高い。

また、羊毛フェルトが基材となっている比較例3および比較例4の場合、摺動によりフェルトがほぐれて解体するので耐摩耗性が低く、また、羊毛の繊維が相手材を損傷させる。

また、比較例5は連通孔率 12%と低いので含油率が低いため、同じ超高分子ポリエチレン樹脂系の実施例1よりも摩耗が大きく、また摩擦係数も高い。

【産業上の利用可能性】

【0031】

本発明のシール部材は、30%〜90%の連通孔率を有する樹脂多孔質体に潤滑油を含浸させたシール部材であるので、潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と高い耐摩耗性を発揮して、高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材として好適に利用できる。

【図面の簡単な説明】

【0032】

【図1】シール部材を示す深溝玉軸受の断面図である。

【符号の説明】

【0033】

1 深溝玉軸受

2 内輪

3 外輪

4 転動体

5 保持器

6 シール部材

7 グリース

【技術分野】

【0001】

本発明は、摺動しつつ塵埃の侵入を防止するようなシール部に使用されるシール部材および該シール部材を用いた軸受、特に転がり軸受に関する。

【背景技術】

【0002】

事務用機器、音響機器、情報機器、測定機器などの電気製品、または自動車用電装品などに用いられる転がり軸受は、外部から軌道面に塵埃などが侵入するのを防止すると共に、内部に充填された潤滑油やグリースが漏洩するのを防止する目的から、接触シール構造を有するのが一般的である。

この接触シール部材には、ゴムやポリアミドなどの軟質樹脂および含油フェルトが一般的に多用される。

シール部材としてアクリロニトリルブタジエンゴムにポリテトラフルオロエチレン樹脂粉末と熱硬化性樹脂粉末を配合することで、シール性を確保しつつ、従来のゴムシールより優れた摺動特性を示すことが知られている(特許文献1)。

転がり軸受のシール部材として羊毛フェルトなどの多孔体に超高分子量ポリエチレンと潤滑油を含浸させ焼成した材料を用いることにより、ゴムの対摩耗性不足や含油フェルトの周囲汚染性を改善する例が知られている(特許文献2)。

また、リニア軸受のシール部材として潤滑油を 30〜80%含油した発泡ウレタンゴムを用いることにより、軸受内部への塵埃の侵入を防止すると共に、軸受への潤滑油供給を果たし耐久性を向上させた例が知られている(特許文献3)。

【0003】

しかしながら、従来のゴムシールやポリアミドなどの樹脂シールは、潤滑油で潤滑する環境では優れたシール性と摺動特性を示すが、潤滑油が存在しない環境や、摩擦速度が速い場合、または振動が大きいなどの十分な油膜が形成できない環境では、シール部での摩耗が大きく長期間シール性を維持することはできないという問題がある。

また、特許文献1記載のシール部材は、潤滑油が存在しなくとも、配合されている固体潤滑材により自己潤滑性を発揮し、比較的長期間のシール性を維持することができるが、固体潤滑であるために摩擦速度が速い場合には摩耗の進行は加速するという問題がある。

また、特許文献2記載の超高分子量ポリエチレンおよび特許文献3記載の発泡ウレタンゴムは、共に高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材としては、熱劣化や溶融摩耗が問題となることから採用できないという問題がある。

【特許文献1】特開2001−17110号公報

【特許文献2】特開2001−98289号公報

【特許文献3】特開平11−351252号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はこのような問題に対処するためになされたものであり、潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮するシール部材を提供するとともに、高速回転や高温雰囲気などの過酷な条件で使用される軸受に最適なシール部材および該シール部材を用いた軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明のシール部材は、摺動を伴なうシール部に使用するシール部材であって、該シール部材は 30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物(以下、「樹脂または該樹脂に配合材を配合してなる樹脂組成物」を「樹脂組成物」と略称する。)を成形した樹脂多孔質体に潤滑油を含浸してなることを特徴とする。

上記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であることを特徴とする。

上記樹脂多孔質体は、気孔形成材が配合された上記樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有することを特徴とする。

ここで、UL−746Bにて規定される連続使用温度とは、プラスチックス材料の長期的物性評価の規格で、プラスチックス材料を 10 万時間、一定の温度で大気中で使用した場合、機械的特性などの初期の物性値が 50%に低下するときの温度をいう。すなわちプラスチックス材料の連続使用温度以下の温度でそのプラスチックス材料を使用すれば、使用時間が 10 万時間経過しても、初期の物性値の 50%を上回る物性値を維持することができることを表わす。

また、シール部材とは、ガスケットなどの静的なシールおよびパッキンなどの動的なシールに分類される密封装置(シール)のすべてを含む。本発明のシール部材は、特に、転がり軸受のシール部材に用いられる。

【0006】

本発明の軸受は、摺動を伴なうとともに、潤滑剤の漏洩を防止するための接触シール構造部を有する軸受であって、上記接触シール構造部に用いられるシール部材が上記シール部材であることを特徴とする。

上記軸受が転がり軸受であることを特徴とする。

【発明の効果】

【0007】

本発明のシール部材は、30%〜90%の表面連通孔を有する樹脂多孔質体に潤滑油を含浸してなるので、潤滑油が存在しない環境および摩擦速度が速い場合でも、優れたシール性と摺動特性を発揮する。高速回転や高温雰囲気などの過酷な条件で使用される軸受にも好適に使用することができ、塵埃の侵入を防止しかつ軸受内の潤滑剤を外部に飛散させることもない。

【発明を実施するための最良の形態】

【0008】

本発明に係るシール部材を転がり軸受に適用した一例を図1に示す。図1はシール部材を用いた深溝玉軸受の断面図である。

深溝玉軸受1は、外周面に内輪転走面2aを有する内輪2と、内周面に外輪転走面3aを有する外輪3とが同心に配置され、内輪転走面2aと外輪転走面3aとの間に複数個の転動体4が配置される。この複数個の転動体4を保持する保持器5および外輪3等に固定されるシール部材6が内輪2および外輪3の軸方向両端開口部8a、8bにそれぞれ設けられている。少なくとも転動体4の周囲にグリース7が封入される。

深溝玉軸受1は、内輪2と、外輪3と、シール部材6と、グリース7とを備える接触シール構造部を有する。シール部材6は連通孔を有する樹脂多孔質体であり、内輪2と摺動すると共に、封入されたグリース7が内輪2の軸方向両端開口部8a、8bから軸受外に漏れないようにシールする。

【0009】

本発明のシール部材は、連通孔を有する樹脂多孔質体であるので、該樹脂多孔質体が、連通孔を介して潤滑油の含浸と、シール面への潤滑油の供給とを可能にするため、シール部材表面の潤滑性を長期間保持できる。

潤滑油は、シール部材に練り込まれるのではなく、上記連通孔に含浸されることにより、該連通孔を介してシール面への該潤滑油の流動性が確保されるため、シール面で潤滑油が消費されると、含浸された潤滑油が連通孔を経て常にシール面に供給されるので、含浸されている潤滑油全量の 60 %以上が潤滑油として利用可能となる。

なお、潤滑油として利用可能とは、該潤滑油が上記樹脂多孔質体表面に滲み出し可能であり、各用途および使用条件においてシール面へ潤滑性を付与できることをいう。

【0010】

内部に気孔を有する多孔質体材料の連通孔率について考える場合、多孔質体材料が1個の球体が集まった複数個の球体の集合体と、個々の球体間の間隙に存在する空間である気孔とからなると考えると、球体を点接触により最も密に充填する形態として面心立方格子、六方最密充填があり、それらの充填率は、(球の体積÷外接立方体の体積)÷(正三角形の高さ÷底辺)÷(正四面体の高さ÷一辺)で計算され、共に 74%である。(100−充填率)として定義される連通孔率としては 26%になる。

以上の計算は、同一サイズの球体を考えた場合であるが、複数のサイズの球体を充填した場合は、六方最密充填よりも充填率は大きくなり、連通孔率は小さくなる。

また、粉末状の球体樹脂組成物粒子を圧縮成形した後に焼結する場合、点接触はあり得ず、球体樹脂組成物粒子は変形して面接触する。このため、六方最密充填よりも充填率はより大きくなり、連通孔率はより小さくなる。このため従来の焼結樹脂組成物成形体の連通孔率は 20%程度が限界となっている。

【0011】

本発明における連通孔率は、樹脂組成物成形体において相互に連続している気孔の総体積が樹脂組成物成形体の体積に占める割合をいう。

具体的には、連通孔率は数1内の式(1)に示す方法で算出した。

【数1】

上記、数1において、各符号の意味を以下に示す。

V;洗浄前成形体の体積

ρ;洗浄前成形体の密度

W;洗浄前成形体の重量

V1;樹脂組成物の体積

ρ1;樹脂組成物の密度

W1;樹脂組成物の重量

V2;気孔形成材の体積

ρ2;気孔形成材の密度

W2;気孔形成材の重量

V3;洗浄後の樹脂多孔質体の体積

W3;洗浄後の樹脂多孔質体の重量

V'2;洗浄後に樹脂多孔質体に残存する気孔形成材の体積

【0012】

本発明においては、以下に述べる製造方法により、好ましくは 30%〜90%の、より好ましくは 40%〜70%の連通孔率を有する樹脂多孔質体が得られる。30%未満では油潤滑による特徴的な優れた摺動特性を示すことができない。 90 %をこえると所望の機械的強度が得られない。

本発明において樹脂組成物に用いる樹脂としては、熱可塑性樹脂、熱硬化性樹脂、エラストマーまたはゴムなどの樹脂粉末やペレットを使用できる。樹脂粉末、ペレットの粒径や形状は、溶融成形する場合には、溶融時に気孔形成材と混練されるので、特に限定されるものではない。ドライブレンドしてそのまま圧縮成形する場合には 1〜500 μmのものが好ましい。

熱可塑性樹脂または熱硬化性樹脂としては、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン樹脂、変性ポリエチレン樹脂、水架橋ポリオレフィン樹脂、ポリアミド樹脂、芳香族ポリアミド樹脂、ポリスチレン樹脂、ポリプロピレン樹脂、シリコーン樹脂、ウレタン樹脂、ポリテトラフルオロエチレン樹脂、クロロトリフルオロエチレン樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体樹脂、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体樹脂、フッ化ビニリデン樹脂、エチレン・テトラフルオロエチレン共重合体樹脂、ポリアセタール樹脂、ポリエチレンテレフタラート樹脂、ポリブチレンテレフタラート樹脂、ポリフェニレンエーテル樹脂、ポリカーボネート樹脂、脂肪族ポリケトン樹脂、ポリビニルピロリドン樹脂、ポリオキサゾリン樹脂、ポリフェニレンサルフィド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルケトン樹脂、熱可塑性ポリイミド樹脂、熱硬化性ポリイミド樹脂、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂などを例示できる。また、上記合成樹脂から選ばれた2種以上の材料の混合物、すなわちポリマーアロイなどを例示できる。

【0013】

エラストマーまたはゴムとしては、例えば、アクリロニトリルブタジエンゴム、イソプレンゴム、スチレンゴム、ブタジエンゴム、ニトリルゴム、クロロプレンゴム、ブチルゴム、アクリルゴム、シリコーンゴム、フッ素ゴム、エチレンプロピレンゴム、クロロスルフォン化ポリエチレンゴム、塩素化ポリエチレンゴム、エピクロルヒドリンゴム等の加硫ゴム類;ポリウレタンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、ポリブタジエン系エラストマー、軟質ナイロン系エラストマー等の熱可塑性エラストマー類が例示できる。

【0014】

本発明のシール部材に用いる樹脂組成物は、樹脂に配合材を配合してなり、UL−746Bにて規定される連続使用温度が 100℃以上である樹脂組成物である。

本発明のシール部材は、連続使用温度が 100℃以上の樹脂組成物で作製された 30%〜90%の連通孔率を有する樹脂多孔質体に潤滑油を含浸させたシール部材とすることで、高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材としても優れたシール性と高い耐摩耗性を発揮する。

【0015】

本発明において連続使用温度が 100℃以上の樹脂組成物が得られる樹脂としては、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルエーテルケトン樹脂、ポリテトラフルオロエチレン樹脂、ポリフェニレンサルファイド樹脂、ポリアミド66樹脂、ポリアミド46樹脂、ポリアミド12樹脂、ポリアミド6T樹脂、ポリアミド9T樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンテレフタレート樹脂、ポリエーテルスルフォ樹脂ン、ポリカーボネート樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂などが例示できる。

【0016】

本発明において樹脂組成物に使用することができる樹脂は、上記樹脂に限定されるものではなく、連続使用温度が 100℃未満の樹脂であっても、配合材を配合することにより、連続使用温度が 100℃以上となる樹脂組成物となる樹脂であれば使用することができる。

連続使用温度を向上させることができる配合材としては、炭素繊維(CF)やガラス繊維などの繊維状配合材、球状シリカや球状炭素などの球状配合材、マイカやタルクなどの鱗状配合材、チタン酸カリウムウィスカなどの微小繊維配合材が挙げられる。これらは単独で配合することも、組み合せて配合することもできる。

本発明において使用できる配合材の添加量は、樹脂組成物、気孔形成材を含めた全量に対して、1〜60 体積%が好ましく、望ましくは 3〜30 体積%である。1 体積%未満では連続使用温度を向上させる効果はなく、60 体積%をこえると機械的強度が低下する。また、リン酸カルシウム、硫酸カルシウムなどの摺動補強材も配合できる。

【0017】

本発明に使用できる樹脂多孔質体は、気孔形成材が配合された樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒を用いて成形体から気孔形成材を抽出して得られる。例えば、成形温度X℃の樹脂組成物Aに、このX℃より高い融点Y℃を有する水溶性粉末Bを配合して、X℃で成形して成形体とした後、該成形体より水溶性粉末Bを水で抽出して多孔質体が得られる。また、樹脂組成物Aの成形性を向上させる目的で、常温で固体である気孔形成材を樹脂組成物Aに分散させ、該気孔形成材が溶融する温度で成形して成形体を作製し、該気孔形成材を溶解する溶媒で洗浄することにより気孔を形成して樹脂多孔質体を得ることもできる。

なお、樹脂多孔質体の製造方法は、これに限られるものでなく、30%〜90%の連通孔率となる任意の方法を採用できる。

【0018】

本発明において気孔形成材は、樹脂組成物の成形温度よりも高い融点の物質を使用するが、これに限定されるものではなく、樹脂組成物の成形温度よりも高い融点の物質と、樹脂組成物の成形温度よりも低い融点の物質とを併用することもできる。

気孔形成材としては、樹脂組成物に配合されて成形体とされた後、その樹脂組成物を溶解しない溶媒を用いて成形体から溶解されて抽出できる物質であれば使用できる。

気孔形成材は、無機塩化合物、有機塩化合物、またはこれらの混合物であることが好ましく、特に洗浄抽出工程が容易となる水溶性物質であることが好ましい。また、アルカリ性物質、好ましくは防錆剤として利用できる弱アルカリ塩を使用できる。弱アルカリ塩としては、有機アルカリ金属塩、有機アルカリ土類金属塩、無機アルカリ金属塩、無機アルカリ土類金属塩などが挙げられる。未抽出分が脱落したときも、比較的軟らかく、転動面やすべり面を損傷し難いことから、有機アルカリ金属塩、有機アルカリ土類金属塩を用いることが好ましい。なお、これらの金属塩は1種または2種以上混合して用いてもよい。また、洗浄用溶媒として安価な水を使用することができ、気孔形成時における廃液処理などが容易となることから水溶性の弱アルカリ塩を使用することが好ましい。

本発明に好適に用いることができる水溶性有機アルカリ金属塩としては、安息香酸ナトリウム(融点 430℃)、酢酸ナトリウム(融点 320℃)またはセバシン酸ナトリウム(融点 340℃)、コハク酸ナトリウム、ステアリン酸ナトリウムなどが挙げられる。融点が高く、多種の樹脂組成物に対応でき、かつ水溶性が高いという理由から、安息香酸ナトリウム、酢酸ナトリウムまたはセバシン酸ナトリウムが特に好ましい。

無機アルカリ金属塩としては、例えば、炭酸カリウム、炭酸ナトリウム、珪酸ナトリウム、三リン酸ナトリウム、ピロリン酸ナトリウム、モリブデン酸ナトリウム、モリブデン酸カリウム、タングステン酸ナトリウムなどが挙げられる。

【0019】

本発明において気孔形成材の割合は、樹脂組成物および気孔形成材を含めた全量に対して、30 体積%〜90 体積%、好ましくは 40 体積%〜70 体積%(段落番号[0012]の連通孔率 40%〜70% との整合性を採り 40 体積%〜70 体積%としました。なお貴社出願申請番号2004−838も 40 体積%〜70 体積%となっています。)とする。30 体積%未満では樹脂多孔質体の気孔が連続孔になり難く、90 体積%をこえると所望の機械的強度が得られない。

【0020】

本発明において樹脂組成物と気孔形成材の混合法は特に限定されるものではなくドライブレンド、溶融混練など樹脂組成物の混合に一般に使用する混練法が適用できる。

また、気孔形成材を液体溶媒中に溶解させて透明溶液とした後、この溶液に樹脂組成物粉末を分散混合させて、その後、この溶媒を除去する方法を用いることができる。

分散混合させる方法としては、液中混合できる方法であれば特に限定されるものではなく、ボールミル、超音波分散機、ホモジナイザー、ジューサーミキサー、ヘンシェルミキサーなどが例示できる。また、分散液の分離を抑えるために少量の界面活性剤を添加することも有効である。なお、混合時においては、混合により気孔形成材が完全に溶解するよう溶媒量を確保する。

また、溶媒を除去する方法としては、加熱蒸発、真空蒸発、窒素ガスによるバブリング、透析、凍結乾燥などの方法を用いることができる。手法が容易で、設備が安価であることから加熱蒸発により液体溶媒の除去を行なうことが好ましい。

樹脂組成物に気孔成形材を配合した混合物の成形に関しては、圧縮成形、射出成形、押し出し成形、ブロー成形、真空成形、トランスファ成形などの任意の成形方法を採用できる。また成形前に作業性を向上させるため、ペレットやプリプレグなどに加工してもよい。

【0021】

得られた成形体からの気孔形成材の抽出は、上記気孔形成材を溶解し、かつ上記樹脂組成物を溶解しない溶媒で成形体を洗浄することにより行なう。

該溶媒としては、例えば、水、および水と相溶しうる溶媒としてアルコール系、エステル系、ケトン系溶媒などを用いることができる。これらの中で、樹脂組成物および気孔形成材の種類によって上記条件に従い適宜選択される。また、これらの溶媒は1種または2種以上を混合し使用してもよい。廃液処理などが容易、安価などの利点から水を用いることが好ましい。

該抽出処理を行なうことにより、気孔形成材が充填されていた部分が溶解され、該溶解部分に気孔が形成された樹脂多孔質体が得られる。

【実施例】

【0022】

実施例1:

体積比 50 : 50 で超高分子ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)と気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)とをミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0023】

実施例2:

体積比 50 : 50 でPEEK樹脂粉末(ビクトレックス社製150PF)、気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)をミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0024】

実施例3:

体積比 40 : 10 : 50 でPEEK樹脂粉末(ビクトレックス社製150PF)、炭素繊維(東レ(株)製MLD100)、気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)をミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 48%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 45%である。

【0025】

比較例1:

アクリロニトリルブタジエンゴムのシート(厚み 2 mm )をパンチ抜き加工にて所定の形状の樹脂成形体試験片を得た。

【0026】

比較例2:

ロール間隔 5〜10 mm に調整したロール混合機を用いて、アクリロニトリルブタジエンゴムと適度な配合量の基礎添加剤(無機充填剤、老化防止剤、カーボンイオウ加硫促進剤)を混合し、これらの混合物 100 重量部に対し、熱可塑性樹脂粉末(カネボウ(株)製ベルパールR600)を 30 重量部、ポリテトラフルオロエチレン樹脂粉末(喜多村(株)製KT300M)を 50 重量部混合した、その後ロール間隔を 1 mm に調整して混合(薄通し)しコンパウンドを得た。また得られたコンパウンドを 170℃で加熱圧縮成形し、厚み 2 mm のシートとした後、パンチ抜き加工にて所定の形状の樹脂成形体試験片を得た。

比較例3:

羊毛フェルトをパンチ抜き加工にて所定の形状とし、潤滑油(タービン油、ISO VG68)を含浸させ、羊毛フェルト試験片を得た。

【0027】

比較例4:

体積比90 : 10 で潤滑油(タービン油、ISO VG68)と超高分子量ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)を混合し、パンチ抜き加工にて所定の形状とした羊毛フェルトに含浸させ、150℃で焼成して、羊毛フェルト試験片を得た。

【0028】

比較例5:

体積比 70 : 30 で超高分子ポリエチレン樹脂粉末(三井化学(株)製ミペロンXM220)と気孔形成材である安息香酸ナトリウム粉末(和光純薬(株)製試薬)とをミキサーにて 5 分間混合した後、加熱圧縮成形( 360℃×30 分)し、切削加工にて所定の試験片を得た。その後試験片を 80℃の温水で超音波洗浄器にて洗浄し、気孔形成材を溶出させ、乾燥し、連通孔率 12%の樹脂多孔質体を得た。これに潤滑油(タービン油、ISO VG68)を真空含浸させて、樹脂多孔質体試験片を得た。含油率は樹脂多孔質体試験片の全体積に対し 11%である。

【0029】

摺動試験:

実施例1〜実施例3および比較例5で得た樹脂多孔質体試験片、比較例1、比較例2で得た樹脂成形体試験片および比較例3、比較例4で得た羊毛フェルト試験片の摩擦摩耗特性を調べるために、以下の試験条件にてリングオンディスク試験を行ない、摺動特性を評価した。結果を表1に示す。

面圧:1 MPa、速度:64 m/分、時間:20 時間

試験片:φ17 mm×φ21 mm×厚さ2 mm

相手材:φ33 mm×厚さ6 mm、SUJ2(表面粗さRa 0.5μm)

測定項目:比摩耗量(×10-8 mm3/(N・m))

:相手材の損傷ありは「○」、相手材の損傷なしは「×」

【0030】

【表1】

表1において、比較例1のアクリロニトリルブタジエンゴムは試験開始数分後には異常摩耗のため停止した。比較例2は、ゴムでありながら固体潤滑剤の自己潤滑性により異常摩耗することはなかったが、摩耗は大きく、また摩擦係数も高い。

また、羊毛フェルトが基材となっている比較例3および比較例4の場合、摺動によりフェルトがほぐれて解体するので耐摩耗性が低く、また、羊毛の繊維が相手材を損傷させる。

また、比較例5は連通孔率 12%と低いので含油率が低いため、同じ超高分子ポリエチレン樹脂系の実施例1よりも摩耗が大きく、また摩擦係数も高い。

【産業上の利用可能性】

【0031】

本発明のシール部材は、30%〜90%の連通孔率を有する樹脂多孔質体に潤滑油を含浸させたシール部材であるので、潤滑油が存在しない環境や摩擦速度が速い場合でも、優れたシール性と高い耐摩耗性を発揮して、高速回転や高温雰囲気などの過酷な条件で使用される軸受のシール部材として好適に利用できる。

【図面の簡単な説明】

【0032】

【図1】シール部材を示す深溝玉軸受の断面図である。

【符号の説明】

【0033】

1 深溝玉軸受

2 内輪

3 外輪

4 転動体

5 保持器

6 シール部材

7 グリース

【特許請求の範囲】

【請求項1】

摺動を伴なうシール部に使用するシール部材であって、該シール部材は 30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物を成形した樹脂多孔質体に潤滑油を含浸してなることを特徴とするシール部材。

【請求項2】

前記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であることを特徴とする請求項1記載のシール部材。

【請求項3】

前記樹脂多孔質体は、気孔形成材が配合された前記樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ前記樹脂組成物を溶解しない溶媒を用いて前記成形体から前記気孔形成材を抽出して得られる連通孔を有することを特徴とする請求項1記載のシール部材。

【請求項4】

摺動を伴なうとともに、潤滑剤の漏洩を防止するための接触シール構造部を有する軸受であって、前記接触シール構造部に用いられるシール部材が請求項1、請求項2または請求項3記載のシール部材であることを特徴とする軸受。

【請求項5】

前記軸受が転がり軸受であることを特徴とする請求項4記載の軸受。

【請求項1】

摺動を伴なうシール部に使用するシール部材であって、該シール部材は 30%〜90%の表面連通孔率を有し、かつ樹脂または該樹脂に配合材を配合してなる樹脂組成物を成形した樹脂多孔質体に潤滑油を含浸してなることを特徴とするシール部材。

【請求項2】

前記樹脂組成物は、UL−746Bにて規定される連続使用温度が 100℃以上であることを特徴とする請求項1記載のシール部材。

【請求項3】

前記樹脂多孔質体は、気孔形成材が配合された前記樹脂組成物を成形して成形体とした後、該気孔形成材を溶解し、かつ前記樹脂組成物を溶解しない溶媒を用いて前記成形体から前記気孔形成材を抽出して得られる連通孔を有することを特徴とする請求項1記載のシール部材。

【請求項4】

摺動を伴なうとともに、潤滑剤の漏洩を防止するための接触シール構造部を有する軸受であって、前記接触シール構造部に用いられるシール部材が請求項1、請求項2または請求項3記載のシール部材であることを特徴とする軸受。

【請求項5】

前記軸受が転がり軸受であることを特徴とする請求項4記載の軸受。

【図1】

【公開番号】特開2006−125482(P2006−125482A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−313318(P2004−313318)

【出願日】平成16年10月28日(2004.10.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月28日(2004.10.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]