シール部材の組付け装置

【課題】別途専用の検査工程を設けることなく、かつ作業工数の増加を極力避けて、シール部材の組付け検査を実施することのできるシール部材の組付け装置を提供する。

【解決手段】本発明に係るシール部材の組付け装置10は、組付け相手部材11の被組付け部位13にシール部材14を組付けると共に、このシール部材14の被組付け部位13への組付けの有無を検査可能としたものであって、シール部材14を組付け相手部材11の被組付け部位13に導入し、組付けるための組付け用治具15と、組付け用治具15と同期して移動し、シール部材14を検出する移動検出部16とを具備する。移動検出部16は、シール部材14を組付け用治具15で組付け相手部材11の被組付け部位13に導入した際に、シール部材14を検出可能な位置に配設されている。

【解決手段】本発明に係るシール部材の組付け装置10は、組付け相手部材11の被組付け部位13にシール部材14を組付けると共に、このシール部材14の被組付け部位13への組付けの有無を検査可能としたものであって、シール部材14を組付け相手部材11の被組付け部位13に導入し、組付けるための組付け用治具15と、組付け用治具15と同期して移動し、シール部材14を検出する移動検出部16とを具備する。移動検出部16は、シール部材14を組付け用治具15で組付け相手部材11の被組付け部位13に導入した際に、シール部材14を検出可能な位置に配設されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール部材の組付け装置に関し、特にシール部材が組付け相手部材に組付けられたことの有無を検査することのできる組付け装置に関する。

【背景技術】

【0002】

エンジンをはじめとする原動機やトランスミッションなどの動力伝達機構には、駆動力の発生や摺動潤滑を目的として潤滑油などの流体が用いられており、これら流体の所定部位におけるシール性を確保するために例えばOリングやCリングなどのシール部材を組付けるようになっている。また、この種のシール部材の組付けミス(組付け忘れや、誤組付け、組付け不良など)が生じた場合、上記アセンブリ(原動機や動力伝達機構など)の動作不良を招くおそれがあるため、シール部材が適切に組付けられているか否かを検査するための種々の組付け検査方法が提案されている。

【0003】

ここで、例えば下記特許文献1には、表裏の方向性を有するシールリングを組み付けたワークを所定の検出用治具の検出用円孔に嵌め込んだ状態で、検出用円孔とワークの外周面との間に形成される油圧室に空気を継続して供給し、上記検出用円孔の内周面とシールリングの外周面との間から漏れ出る空気の流量を測定し、測定量が規格流量を超えた場合に誤組み付け(表裏逆に組み付け)が生じているものと判定する方法が記載されている。

【0004】

また、下記特許文献2には、エンジン本体とその付設部品とがその間にシール部材としてのガスケットを挟んだ状態で締結されているか否か(シール部材の存否)を判定する方法であって、付設部品を加振した際にエンジン本体に生じる振動を検出し、検出された振動信号を処理することでその周波数特性を出力し、然る後、この周波数特性を予め取得しておいた基準特性と比較することにより、シール部材の存否を判定する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−329641号公報

【特許文献2】特開2000−235022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記シール部材を含むアセンブリのうち、例えば無段変速機などのトランスミッションにおいては、シール部材としてのシールリングを組付けたキャリアに対して、シールリングの被組付け部を覆うように他の部品(インプットシャフトなど)を組付けることがある。このように、シール部材を組付けた部分が、さらにその後に組付けられた他の部品によって覆われる場合には、アセンブリが完了した段階では、当然に外部からシールリングを確認することができず、組付けが適切になされているか否かの検査を行うことができない。そのため、このようなアセンブリにおいてシール部材の組付けの有無を検査しようとなると、シール部材の組付け工程の後で、かつシール部材を覆う他の部品の組付け工程の前に、専用の検査工程を別途に設ける必要がある。

【0007】

例えば上記特許文献1に記載されている検査方法を適用した場合には、シール部材の組付け工程の後で、かつシール部材を覆う他の部品の組付け工程前に専用の検査工程を設ける必要があり、作業工数の増加を招くおそれがあった。また、この種の検査に対応する検査設備を設けるとなると、設備投資の増大が避けられない、との問題もあった。

【0008】

上記特許文献2に記載されているように、計測した振動特性(周波数特性)からシール部材の有無を検出する方法を適用するのであれば、アセンブリを完了した段階であっても、シール部材の組み付け有無を判定できるように思われる。しかしながら、組付け作業に係る設備とは別に専用の検査工程ないし検査設備を設けなくてはならない点は同じであり、作業工数の増加や設備投資の増大を招くおそれがあった。

【0009】

以上の事情に鑑み、別途専用の検査工程を設けることなく、かつ作業工数の増加を極力避けて、シール部材の組付け検査を実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0010】

前記課題の解決は、本発明に係るシール部材の組付け装置により達成される。すなわち、この組付け装置は、組付け相手部材へのシール部材の組付けの有無を検査可能なシール部材の組付け装置であって、シール部材を組付け相手部材の被組付け部位に導入し、組付けるための組付け用治具と、組付け用治具と同期して移動し、シール部材を検出する移動検出部とを具備し、移動検出部は、シール部材を組付け用治具で組付け相手部材の被組付け部位に導入した際に、シール部材を検出可能な位置に配設されている点をもって特徴付けられる。

【0011】

このように、本発明では、シール部材を検出する移動検出部を組付け用治具と同期して移動させるようにし、かつ、この移動検出部を、組付け相手部材の被組付け部位に導入された状態のシール部材を検出可能な位置に配置したので、シール部材の組付け動作を行うと共に、シール部材が所定の位置(被組付け部位)に組付けられているか否かを検査することができる。従って、組付け工程の中に検査工程を組み込むことができ、これにより工程数の削減を図ることができる。また、本発明では、移動検出部を組付け用治具と同期して移動させるようにしたので、組付け作業中、移動検出部は組付け用治具と一体的に移動する。この種の組付け用治具であれば、組付け相手部材のセット位置に合わせて位置を微調整して、シール部材を被組付け部位に導入することができるので、これと一体的に移動する移動検出部によれば、シール部材の検出位置を常に被組付け部位とすることができる。これにより、シール部材のような検出対象が比較的小さい(薄い)部品についても確実に検出することが可能となる。加えて、本発明では、シール部材の組付けが完了した時点で被組付け部位に位置するシール部材の有無を検出するようにしたので、シール部材の有無だけでなく、被組付け部位に適切に組付けられているか否か(組付けの良否)についても確実に検査することが可能となり、検査の信頼性が高まる。

【0012】

また、本発明に係る組付け装置は、シール部材を組付け用治具で被組付け部位に導入した際、組付け用治具又はこの治具と同期して移動した部材と接触する位置に接触式センサが設けられ、接触式センサに組付け用治具又はこの治具と同期して移動した部材が接触することにより、移動検出部による前記シール部材の検出動作を開始するようにしたものであってもよい。

【0013】

上記のような位置に接触式センサを設けて、シール部材が被組付け部位に到達したことを検知するようにしたので、シール部材の組付けが完了するタイミングでシール部材の有無を含めた組付け良否を確実に検査することができる。また、組付け用治具又はこの治具と同期して移動した部材を、移動検出部によるシール部材の検出開始スイッチとして利用することで、別途に検出開始手段を設けずに済むため、検出動作に係る構成を簡素化して、検出部を含む組付け装置の大型化を回避することができる。

【発明の効果】

【0014】

以上のように、本発明によれば、別途専用の検査工程を設けることなく、かつ作業工数の増加を極力避けて、シール部材の組付け検査を実施することができる。

【図面の簡単な説明】

【0015】

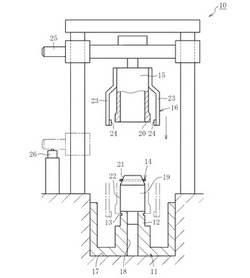

【図1】本発明の一実施形態に係るシール部材の組付け装置の全体構成を示す部分断面正面図である。

【図2】図1に示す組付け装置の組付け動作を説明するための要部拡大正面図である。

【図3】図2中実線で示す位置にシール部材及び組付け用治具が位置する際のA−A断面図である。

【図4】図2中一点鎖線で示す位置にシール部材及び組付け用治具が位置する際のB−B断面図である。

【図5】図2中矢印Cの方向から被組付け部位を見た側面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係るシール部材の組付け装置の一実施形態を図1〜図4を参照して説明する。なお、この実施形態では、組付け相手部材としてのCVTキャリアに、リング状のシール部材を組付ける場合を例にとって、以下説明する。

【0017】

本発明の一実施形態に係るシール部材の組付け装置10は、図1に示すように、組付け相手部材11のシャフト部12に設けた溝状の被組付け部位13にリング状のシール部材14を組付けると共に、このシール部材14の被組付け部位13への組付けの有無を検査可能としたものであって、シール部材14を組付け相手部材11の被組付け部位13に導入し、組付けるための組付け用治具15と、組付け用治具15と同期して移動し、シール部材14を検出する移動検出部16とを主に具備する。また、この実施形態では、シール部材の組付け装置10は、組付け相手部材11を所定の位置に保持する保持部17と、保持部17に保持した状態の組付け相手部材11のシャフト部12を貫通する孔18に取り付けられ、組付け用治具15によるシール部材14の被組付け部位13への導入を案内する案内用治具19とをさらに具備する。

【0018】

組付け用治具15は、この実施形態では、シャフト部12を内周に挿通できるように筒状に形成され、その下端面がシール部材14を下方に押圧移動させるための押圧面20となっている。また、案内用治具19は、シール部材14を軸方向中間位置で保持することのできるテーパ面21を上方に有し、かつ、このテーパ面21と下側でつながり、かつ溝状の被組付け部位13が形成されたシャフト部12の外周面と同一径の円筒面22を有する。ここで、シール部材14は、図3に示すように、いわゆるCリング形状を呈するので、案内用治具19のテーパ面21で保持した状態のシール部材14を押圧面20で下方に押圧しながら組付け用治具15を下降させることで、図2中一点鎖線で示すように、シール部材14が拡径しながら、案内用治具19の円筒面22、および円筒面22と下端で連続し、円筒面22と同一径のシャフト部12の外周面に案内されるようになっている。

【0019】

移動検出部16は、この実施形態では、図1に示すように、組付け用治具15と一体的に設けられ、下方に伸びる2本のフレーム部23と、各フレーム部23の下端に取り付けられ、互いに対向する向きに配置される一対の光電センサ24とで構成される。ここで、一対の光電センサ24はそれぞれ投光部、受光部として機能し、両者の間に介在物が存在しない場合、一方の光電センサ24(投光部)から投光された所定の光を他方の光電センサ24(受光部)で受光でき、介在物が存在する場合、投光が介在物により遮られて受光部により受光できるような位置に上記一対の光電センサ24を配置することにより、介在物の存否を検出するようになっている。この実施形態では、図4に示すように、シャフト部12の中心から半径方向外側にずらした位置に、より正確には、シール部材14が被組付け部位13に導入される位置まで組付け用治具15を下降させた際、溝状の被組付け部位13に相当する領域を投光が通過可能なように、一対の光電センサ24が組付け用治具15に対して配置されている。

【0020】

なお、上述のように案内用治具19及び移動検出部16を設ける場合、組付け用治具15を、水平方向に若干の移動が可能なように構成してもよい。このように構成することで、シール部材14が組付け相手部材11の被組付け部位13に案内されると共に、組付け用治具15がシャフト部12とその中心軸が一致する水平方向位置に案内される。これにより、組付け相手部材11のシャフト部12を基準としてシール部材14が導入されると共に、組付け用治具15と同期して一体的に移動する移動検出部16についても、組付け相手部材11のシャフト部12を基準として、シール部材14の検出開始位置を設定することができる。

【0021】

また、この実施形態では、シール部材の組付け装置10は、図1に示すように、組付け用治具15と一体的に移動(昇降)可能なタッチ部25と、タッチ部25と接触することで、移動検出部16(一対の光電センサ24)によるシール部材14の検出動作を開始可能とする接触式センサ26とをさらに具備する。この場合、タッチ部25は、組付け用治具15によりシール部材14が下方に押圧され、被組付け部位13に導入された際に接触式センサ26と接触するように、組付け用治具15に対して所定の高さ位置に配設されている。

【0022】

以下、上記構成のシール部材の組付け装置10による組付け動作の一例を説明する。

【0023】

まず、シール部材14を案内用治具19のテーパ面21にセットする。この際、Cリング状をなすシール部材14の開口部27が所定量開くように、シール部材14をテーパ面21の軸方向中間位置にまで少し押し込んでセットしておく(図3を参照)。この状態で、組付け用治具15を下降させることで、その押圧面20の内周側でシール部材14が下方に押圧され、案内用治具19の円筒面22、さらにはシャフト部12の外周面にまで押し込まれる。なお、この際、シール部材14が案内用治具19のテーパ面21上を案内されることにより、シール部材14が適正な水平方向位置及び姿勢で円筒面22、さらにはシャフト部12の外周面に導入される。

【0024】

このようにして、シール部材14を下方に押し込んでいき、当該シール部材14が溝状の被組付け部位13にまで到達すると、開口部27を円周方向に開いて(図3を参照)拡径した状態のシール部材14が縮径し、溝状の被組付け部位13に嵌り込む(図2及び図4を参照)。これにより、シール部材14の組付け相手部材11に組付けられた状態となる。また、この際、図4に示すように、移動検出部16としての一対の光電センサ24は、被組付け部位13に組付けられた状態のシール部材14を検出可能な位置に到達するのと同時に、組付け用治具15と一体的に移動したタッチ部25が接触式センサ26と接触する(図1中、一点鎖線で示す位置)。従って、接触式センサ26からの検知信号を受けて、図示しない制御部から移動検出部16(一対の光電センサ24)に検出開始信号が伝達される。これにより、一対の光電センサ24による検出動作が開始され、一方の光電センサ24から投光された光がシール部材14に遮られて他方の光電センサ24で受光できない場合には、シール部材14が適正に組付けられた状態にあると判定される。また、シール部材14をセットし忘れていたり(欠品状態であったり)、あるいは図5に示すように、シール部材14が被組付け部位13に対して正確に組付けられていない場合、一方の光電センサ24から投光された光が、シール部材14に遮られることなく他方の光電センサ24によって受光される。この場合には、組付け不良と判定される。

【0025】

このように、本発明に係るシール部材の組付け装置10によれば、シール部材14を検出する移動検出部16を組付け用治具15と同期して移動させるようにし、かつ、この移動検出部16を、組付け相手部材11の被組付け部位13にシール部材14が導入された際、当該シール部材14を検出可能な位置に配置するようにしたので、シール部材14の組付け動作を行うと共に、シール部材14が所定の位置(被組付け部位13)に組付けられているか否かを検査することができる。従って、組付け工程の中に検査工程を組み込むことができ、これにより工程数の削減を図ることができる。

【0026】

また、この実施形態では、移動検出部16を組付け用治具15と同期して一体的に移動できるように配設すると共に、組付け相手部材11のシャフト部12にテーパ面21を有する案内用治具19を設け、かつ、組付け用治具15を、水平方向に若干の移動が可能なように構成した。このように構成することで、シール部材14が組付け相手部材11の被組付け部位13に案内されると共に、組付け用治具15がシャフト部12とその中心軸が一致する水平方向位置に案内される。これにより、組付け用治具15と同期して一体的に移動する移動検出部16の検出開始位置を、組付け相手部材11のシャフト部12を基準として設定することができる。そのため、例えば組付け相手部材11のシャフト部12の水平方向位置が、保持部17へのセット時の位置ずれや、組付け相手部材11の形状精度のばらつきに起因して、正規の位置からずれている場合においても、常に移動検出部16を、シール部材14が被組付け部位13に導入された状態では、被組付け部位13に対応する領域を検出可能な位置に配置することができる。従って、組付け相手部材11の形状精度や取付け精度の如何に関らず、安定した組付け良否の検査を実施することが可能となる。

【0027】

また、この実施形態では、組付け用治具15と同期して一体的下降するタッチ部25を設けると共に、シール部材14が被組付け部位13に到達した際、タッチ部25と接触する接触式センサ26を設けて、シール部材14が被組付け部位13に到達したことを検知するようにしたので、シール部材14の組付けが完了するタイミングでシール部材14の有無を含めた組付け良否を確実に検査することができる。また、組付け用治具15と同期して一体的に移動するタッチ部25を、移動検出部16によるシール部材14の検出開始スイッチとして利用することで、別途に検出開始手段を設けずに済む。そのため、検出動作に係る構成を簡素化して、検出部を含む組付け装置10の大型化を回避することができ、設備投資も必要最小限に抑えることができる。

【0028】

なお、上記実施形態では、シール部材14が被組付け部位13に導入された際にのみ、移動検出部16による検出動作を行うようにしたが、もちろん、組付け完了の時点に加えて、それ以前の時点(組付け作業中の時点)でシール部材14の検出動作を行うようにしてもよい。組付け途中でシール部材14の検出を行うことで、例えばシール部材14のセット忘れをより早期に検出することができる。この組付け途中での検出動作は、既存の移動検出部16(一対の光電センサ24)により行ってもよいし、別途専用の検出部を設けるようにしてもよい。

【0029】

また、以上の説明では、組付け相手部材11としてCVTキャリアにリング状(Cリング状)のシール部材14を組付ける場合を例にとって説明したが、本発明はこれに限らず、他の組付け態様に係るシール部材及び組付け相手部材についても適用することが当然に可能である、

【符号の説明】

【0030】

10 シール部材の組付け装置

11 組付け相手部材

12 シャフト部

13 被組付け部位

14 シール部材

15 組付け用治具

16 移動検出部

17 保持部

18 孔

19 案内用治具

20 押圧面

21 テーパ面

22 円筒面

23 フレーム部

24 光電センサ

25 タッチ部

26 接触式センサ

27 開口部

【技術分野】

【0001】

本発明は、シール部材の組付け装置に関し、特にシール部材が組付け相手部材に組付けられたことの有無を検査することのできる組付け装置に関する。

【背景技術】

【0002】

エンジンをはじめとする原動機やトランスミッションなどの動力伝達機構には、駆動力の発生や摺動潤滑を目的として潤滑油などの流体が用いられており、これら流体の所定部位におけるシール性を確保するために例えばOリングやCリングなどのシール部材を組付けるようになっている。また、この種のシール部材の組付けミス(組付け忘れや、誤組付け、組付け不良など)が生じた場合、上記アセンブリ(原動機や動力伝達機構など)の動作不良を招くおそれがあるため、シール部材が適切に組付けられているか否かを検査するための種々の組付け検査方法が提案されている。

【0003】

ここで、例えば下記特許文献1には、表裏の方向性を有するシールリングを組み付けたワークを所定の検出用治具の検出用円孔に嵌め込んだ状態で、検出用円孔とワークの外周面との間に形成される油圧室に空気を継続して供給し、上記検出用円孔の内周面とシールリングの外周面との間から漏れ出る空気の流量を測定し、測定量が規格流量を超えた場合に誤組み付け(表裏逆に組み付け)が生じているものと判定する方法が記載されている。

【0004】

また、下記特許文献2には、エンジン本体とその付設部品とがその間にシール部材としてのガスケットを挟んだ状態で締結されているか否か(シール部材の存否)を判定する方法であって、付設部品を加振した際にエンジン本体に生じる振動を検出し、検出された振動信号を処理することでその周波数特性を出力し、然る後、この周波数特性を予め取得しておいた基準特性と比較することにより、シール部材の存否を判定する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−329641号公報

【特許文献2】特開2000−235022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記シール部材を含むアセンブリのうち、例えば無段変速機などのトランスミッションにおいては、シール部材としてのシールリングを組付けたキャリアに対して、シールリングの被組付け部を覆うように他の部品(インプットシャフトなど)を組付けることがある。このように、シール部材を組付けた部分が、さらにその後に組付けられた他の部品によって覆われる場合には、アセンブリが完了した段階では、当然に外部からシールリングを確認することができず、組付けが適切になされているか否かの検査を行うことができない。そのため、このようなアセンブリにおいてシール部材の組付けの有無を検査しようとなると、シール部材の組付け工程の後で、かつシール部材を覆う他の部品の組付け工程の前に、専用の検査工程を別途に設ける必要がある。

【0007】

例えば上記特許文献1に記載されている検査方法を適用した場合には、シール部材の組付け工程の後で、かつシール部材を覆う他の部品の組付け工程前に専用の検査工程を設ける必要があり、作業工数の増加を招くおそれがあった。また、この種の検査に対応する検査設備を設けるとなると、設備投資の増大が避けられない、との問題もあった。

【0008】

上記特許文献2に記載されているように、計測した振動特性(周波数特性)からシール部材の有無を検出する方法を適用するのであれば、アセンブリを完了した段階であっても、シール部材の組み付け有無を判定できるように思われる。しかしながら、組付け作業に係る設備とは別に専用の検査工程ないし検査設備を設けなくてはならない点は同じであり、作業工数の増加や設備投資の増大を招くおそれがあった。

【0009】

以上の事情に鑑み、別途専用の検査工程を設けることなく、かつ作業工数の増加を極力避けて、シール部材の組付け検査を実施することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0010】

前記課題の解決は、本発明に係るシール部材の組付け装置により達成される。すなわち、この組付け装置は、組付け相手部材へのシール部材の組付けの有無を検査可能なシール部材の組付け装置であって、シール部材を組付け相手部材の被組付け部位に導入し、組付けるための組付け用治具と、組付け用治具と同期して移動し、シール部材を検出する移動検出部とを具備し、移動検出部は、シール部材を組付け用治具で組付け相手部材の被組付け部位に導入した際に、シール部材を検出可能な位置に配設されている点をもって特徴付けられる。

【0011】

このように、本発明では、シール部材を検出する移動検出部を組付け用治具と同期して移動させるようにし、かつ、この移動検出部を、組付け相手部材の被組付け部位に導入された状態のシール部材を検出可能な位置に配置したので、シール部材の組付け動作を行うと共に、シール部材が所定の位置(被組付け部位)に組付けられているか否かを検査することができる。従って、組付け工程の中に検査工程を組み込むことができ、これにより工程数の削減を図ることができる。また、本発明では、移動検出部を組付け用治具と同期して移動させるようにしたので、組付け作業中、移動検出部は組付け用治具と一体的に移動する。この種の組付け用治具であれば、組付け相手部材のセット位置に合わせて位置を微調整して、シール部材を被組付け部位に導入することができるので、これと一体的に移動する移動検出部によれば、シール部材の検出位置を常に被組付け部位とすることができる。これにより、シール部材のような検出対象が比較的小さい(薄い)部品についても確実に検出することが可能となる。加えて、本発明では、シール部材の組付けが完了した時点で被組付け部位に位置するシール部材の有無を検出するようにしたので、シール部材の有無だけでなく、被組付け部位に適切に組付けられているか否か(組付けの良否)についても確実に検査することが可能となり、検査の信頼性が高まる。

【0012】

また、本発明に係る組付け装置は、シール部材を組付け用治具で被組付け部位に導入した際、組付け用治具又はこの治具と同期して移動した部材と接触する位置に接触式センサが設けられ、接触式センサに組付け用治具又はこの治具と同期して移動した部材が接触することにより、移動検出部による前記シール部材の検出動作を開始するようにしたものであってもよい。

【0013】

上記のような位置に接触式センサを設けて、シール部材が被組付け部位に到達したことを検知するようにしたので、シール部材の組付けが完了するタイミングでシール部材の有無を含めた組付け良否を確実に検査することができる。また、組付け用治具又はこの治具と同期して移動した部材を、移動検出部によるシール部材の検出開始スイッチとして利用することで、別途に検出開始手段を設けずに済むため、検出動作に係る構成を簡素化して、検出部を含む組付け装置の大型化を回避することができる。

【発明の効果】

【0014】

以上のように、本発明によれば、別途専用の検査工程を設けることなく、かつ作業工数の増加を極力避けて、シール部材の組付け検査を実施することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係るシール部材の組付け装置の全体構成を示す部分断面正面図である。

【図2】図1に示す組付け装置の組付け動作を説明するための要部拡大正面図である。

【図3】図2中実線で示す位置にシール部材及び組付け用治具が位置する際のA−A断面図である。

【図4】図2中一点鎖線で示す位置にシール部材及び組付け用治具が位置する際のB−B断面図である。

【図5】図2中矢印Cの方向から被組付け部位を見た側面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係るシール部材の組付け装置の一実施形態を図1〜図4を参照して説明する。なお、この実施形態では、組付け相手部材としてのCVTキャリアに、リング状のシール部材を組付ける場合を例にとって、以下説明する。

【0017】

本発明の一実施形態に係るシール部材の組付け装置10は、図1に示すように、組付け相手部材11のシャフト部12に設けた溝状の被組付け部位13にリング状のシール部材14を組付けると共に、このシール部材14の被組付け部位13への組付けの有無を検査可能としたものであって、シール部材14を組付け相手部材11の被組付け部位13に導入し、組付けるための組付け用治具15と、組付け用治具15と同期して移動し、シール部材14を検出する移動検出部16とを主に具備する。また、この実施形態では、シール部材の組付け装置10は、組付け相手部材11を所定の位置に保持する保持部17と、保持部17に保持した状態の組付け相手部材11のシャフト部12を貫通する孔18に取り付けられ、組付け用治具15によるシール部材14の被組付け部位13への導入を案内する案内用治具19とをさらに具備する。

【0018】

組付け用治具15は、この実施形態では、シャフト部12を内周に挿通できるように筒状に形成され、その下端面がシール部材14を下方に押圧移動させるための押圧面20となっている。また、案内用治具19は、シール部材14を軸方向中間位置で保持することのできるテーパ面21を上方に有し、かつ、このテーパ面21と下側でつながり、かつ溝状の被組付け部位13が形成されたシャフト部12の外周面と同一径の円筒面22を有する。ここで、シール部材14は、図3に示すように、いわゆるCリング形状を呈するので、案内用治具19のテーパ面21で保持した状態のシール部材14を押圧面20で下方に押圧しながら組付け用治具15を下降させることで、図2中一点鎖線で示すように、シール部材14が拡径しながら、案内用治具19の円筒面22、および円筒面22と下端で連続し、円筒面22と同一径のシャフト部12の外周面に案内されるようになっている。

【0019】

移動検出部16は、この実施形態では、図1に示すように、組付け用治具15と一体的に設けられ、下方に伸びる2本のフレーム部23と、各フレーム部23の下端に取り付けられ、互いに対向する向きに配置される一対の光電センサ24とで構成される。ここで、一対の光電センサ24はそれぞれ投光部、受光部として機能し、両者の間に介在物が存在しない場合、一方の光電センサ24(投光部)から投光された所定の光を他方の光電センサ24(受光部)で受光でき、介在物が存在する場合、投光が介在物により遮られて受光部により受光できるような位置に上記一対の光電センサ24を配置することにより、介在物の存否を検出するようになっている。この実施形態では、図4に示すように、シャフト部12の中心から半径方向外側にずらした位置に、より正確には、シール部材14が被組付け部位13に導入される位置まで組付け用治具15を下降させた際、溝状の被組付け部位13に相当する領域を投光が通過可能なように、一対の光電センサ24が組付け用治具15に対して配置されている。

【0020】

なお、上述のように案内用治具19及び移動検出部16を設ける場合、組付け用治具15を、水平方向に若干の移動が可能なように構成してもよい。このように構成することで、シール部材14が組付け相手部材11の被組付け部位13に案内されると共に、組付け用治具15がシャフト部12とその中心軸が一致する水平方向位置に案内される。これにより、組付け相手部材11のシャフト部12を基準としてシール部材14が導入されると共に、組付け用治具15と同期して一体的に移動する移動検出部16についても、組付け相手部材11のシャフト部12を基準として、シール部材14の検出開始位置を設定することができる。

【0021】

また、この実施形態では、シール部材の組付け装置10は、図1に示すように、組付け用治具15と一体的に移動(昇降)可能なタッチ部25と、タッチ部25と接触することで、移動検出部16(一対の光電センサ24)によるシール部材14の検出動作を開始可能とする接触式センサ26とをさらに具備する。この場合、タッチ部25は、組付け用治具15によりシール部材14が下方に押圧され、被組付け部位13に導入された際に接触式センサ26と接触するように、組付け用治具15に対して所定の高さ位置に配設されている。

【0022】

以下、上記構成のシール部材の組付け装置10による組付け動作の一例を説明する。

【0023】

まず、シール部材14を案内用治具19のテーパ面21にセットする。この際、Cリング状をなすシール部材14の開口部27が所定量開くように、シール部材14をテーパ面21の軸方向中間位置にまで少し押し込んでセットしておく(図3を参照)。この状態で、組付け用治具15を下降させることで、その押圧面20の内周側でシール部材14が下方に押圧され、案内用治具19の円筒面22、さらにはシャフト部12の外周面にまで押し込まれる。なお、この際、シール部材14が案内用治具19のテーパ面21上を案内されることにより、シール部材14が適正な水平方向位置及び姿勢で円筒面22、さらにはシャフト部12の外周面に導入される。

【0024】

このようにして、シール部材14を下方に押し込んでいき、当該シール部材14が溝状の被組付け部位13にまで到達すると、開口部27を円周方向に開いて(図3を参照)拡径した状態のシール部材14が縮径し、溝状の被組付け部位13に嵌り込む(図2及び図4を参照)。これにより、シール部材14の組付け相手部材11に組付けられた状態となる。また、この際、図4に示すように、移動検出部16としての一対の光電センサ24は、被組付け部位13に組付けられた状態のシール部材14を検出可能な位置に到達するのと同時に、組付け用治具15と一体的に移動したタッチ部25が接触式センサ26と接触する(図1中、一点鎖線で示す位置)。従って、接触式センサ26からの検知信号を受けて、図示しない制御部から移動検出部16(一対の光電センサ24)に検出開始信号が伝達される。これにより、一対の光電センサ24による検出動作が開始され、一方の光電センサ24から投光された光がシール部材14に遮られて他方の光電センサ24で受光できない場合には、シール部材14が適正に組付けられた状態にあると判定される。また、シール部材14をセットし忘れていたり(欠品状態であったり)、あるいは図5に示すように、シール部材14が被組付け部位13に対して正確に組付けられていない場合、一方の光電センサ24から投光された光が、シール部材14に遮られることなく他方の光電センサ24によって受光される。この場合には、組付け不良と判定される。

【0025】

このように、本発明に係るシール部材の組付け装置10によれば、シール部材14を検出する移動検出部16を組付け用治具15と同期して移動させるようにし、かつ、この移動検出部16を、組付け相手部材11の被組付け部位13にシール部材14が導入された際、当該シール部材14を検出可能な位置に配置するようにしたので、シール部材14の組付け動作を行うと共に、シール部材14が所定の位置(被組付け部位13)に組付けられているか否かを検査することができる。従って、組付け工程の中に検査工程を組み込むことができ、これにより工程数の削減を図ることができる。

【0026】

また、この実施形態では、移動検出部16を組付け用治具15と同期して一体的に移動できるように配設すると共に、組付け相手部材11のシャフト部12にテーパ面21を有する案内用治具19を設け、かつ、組付け用治具15を、水平方向に若干の移動が可能なように構成した。このように構成することで、シール部材14が組付け相手部材11の被組付け部位13に案内されると共に、組付け用治具15がシャフト部12とその中心軸が一致する水平方向位置に案内される。これにより、組付け用治具15と同期して一体的に移動する移動検出部16の検出開始位置を、組付け相手部材11のシャフト部12を基準として設定することができる。そのため、例えば組付け相手部材11のシャフト部12の水平方向位置が、保持部17へのセット時の位置ずれや、組付け相手部材11の形状精度のばらつきに起因して、正規の位置からずれている場合においても、常に移動検出部16を、シール部材14が被組付け部位13に導入された状態では、被組付け部位13に対応する領域を検出可能な位置に配置することができる。従って、組付け相手部材11の形状精度や取付け精度の如何に関らず、安定した組付け良否の検査を実施することが可能となる。

【0027】

また、この実施形態では、組付け用治具15と同期して一体的下降するタッチ部25を設けると共に、シール部材14が被組付け部位13に到達した際、タッチ部25と接触する接触式センサ26を設けて、シール部材14が被組付け部位13に到達したことを検知するようにしたので、シール部材14の組付けが完了するタイミングでシール部材14の有無を含めた組付け良否を確実に検査することができる。また、組付け用治具15と同期して一体的に移動するタッチ部25を、移動検出部16によるシール部材14の検出開始スイッチとして利用することで、別途に検出開始手段を設けずに済む。そのため、検出動作に係る構成を簡素化して、検出部を含む組付け装置10の大型化を回避することができ、設備投資も必要最小限に抑えることができる。

【0028】

なお、上記実施形態では、シール部材14が被組付け部位13に導入された際にのみ、移動検出部16による検出動作を行うようにしたが、もちろん、組付け完了の時点に加えて、それ以前の時点(組付け作業中の時点)でシール部材14の検出動作を行うようにしてもよい。組付け途中でシール部材14の検出を行うことで、例えばシール部材14のセット忘れをより早期に検出することができる。この組付け途中での検出動作は、既存の移動検出部16(一対の光電センサ24)により行ってもよいし、別途専用の検出部を設けるようにしてもよい。

【0029】

また、以上の説明では、組付け相手部材11としてCVTキャリアにリング状(Cリング状)のシール部材14を組付ける場合を例にとって説明したが、本発明はこれに限らず、他の組付け態様に係るシール部材及び組付け相手部材についても適用することが当然に可能である、

【符号の説明】

【0030】

10 シール部材の組付け装置

11 組付け相手部材

12 シャフト部

13 被組付け部位

14 シール部材

15 組付け用治具

16 移動検出部

17 保持部

18 孔

19 案内用治具

20 押圧面

21 テーパ面

22 円筒面

23 フレーム部

24 光電センサ

25 タッチ部

26 接触式センサ

27 開口部

【特許請求の範囲】

【請求項1】

組付け相手部材へのシール部材の組付けの有無を検査可能なシール部材の組付け装置であって、

前記シール部材を前記組付け相手部材の被組付け部位に導入し、組付けるための組付け用治具と、

前記組付け用治具と同期して移動し、前記シール部材を検出する移動検出部とを具備し、

前記移動検出部は、前記シール部材を前記組付け用治具で前記組付け相手部材の被組付け部位に導入した際に、前記シール部材を検出可能な位置に配設されているシール部材の組付け装置。

【請求項2】

前記シール部材を前記組付け用治具で前記被組付け部位に導入した際、前記組付け用治具又はこの治具と同期して移動した部材と接触する位置に接触式センサが設けられ、

前記接触式センサに前記組付け用治具又はこの治具と同期して移動した部材が接触することにより、前記移動検出部による前記シール部材の検出動作を開始するようにした請求項1に記載のシール部材の組付け装置。

【請求項1】

組付け相手部材へのシール部材の組付けの有無を検査可能なシール部材の組付け装置であって、

前記シール部材を前記組付け相手部材の被組付け部位に導入し、組付けるための組付け用治具と、

前記組付け用治具と同期して移動し、前記シール部材を検出する移動検出部とを具備し、

前記移動検出部は、前記シール部材を前記組付け用治具で前記組付け相手部材の被組付け部位に導入した際に、前記シール部材を検出可能な位置に配設されているシール部材の組付け装置。

【請求項2】

前記シール部材を前記組付け用治具で前記被組付け部位に導入した際、前記組付け用治具又はこの治具と同期して移動した部材と接触する位置に接触式センサが設けられ、

前記接触式センサに前記組付け用治具又はこの治具と同期して移動した部材が接触することにより、前記移動検出部による前記シール部材の検出動作を開始するようにした請求項1に記載のシール部材の組付け装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−137407(P2012−137407A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290613(P2010−290613)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]