シール部材の製造方法

【課題】無機質繊維マットの不要部分を取り除く作業について、その作業性を改善することができる打抜板を用いたシール部材の製造方法を提供すること。

【解決手段】打抜板11を用いて無機質繊維マット31から打ち抜き加工により排ガス処理体用のシール部材34を製造する。打抜板11を用いて無機質繊維マットを打ち抜く際に、第1打抜刃14、第3打抜刃16により複数のシール部材を形成し、第2打抜刃15により連結部で連続する枠状の不要部分を形成する。この打ち抜き加工された無機質繊維マットを、枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、枠状の不要部分から連結部を引き裂くことにより、分割された不要部分を取り除く。

【解決手段】打抜板11を用いて無機質繊維マット31から打ち抜き加工により排ガス処理体用のシール部材34を製造する。打抜板11を用いて無機質繊維マットを打ち抜く際に、第1打抜刃14、第3打抜刃16により複数のシール部材を形成し、第2打抜刃15により連結部で連続する枠状の不要部分を形成する。この打ち抜き加工された無機質繊維マットを、枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、枠状の不要部分から連結部を引き裂くことにより、分割された不要部分を取り除く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス処理体用のシール部材を打ち抜き加工するための打抜板を用いたシール部材の製造方法に関するものである。

【背景技術】

【0002】

排ガス処理体としては、例えば排ガス中の粒子状物質(PM:Particulate Matter)を捕捉するフィルタ部材と、このフィルタ部材を収容するケーシングと、フィルタ部材とケーシングとの間に介装されるシール部材とを備えている。詳述すると、シート状のシール部材は、フィルタ部材に巻き付けた後、フィルタ部材とともにケーシングに圧入されることにより、排ガス処理体に装着される。このシール部材は無機質繊維マットから形成されている。こうしたシール部材は、排ガスの温度に耐え得る耐熱性を有するとともに、フィルタ部材とケーシングとの隙間をシールするシール機能、及びフィルタ部材をケーシングに保持させる保持機能を発揮するように構成されている(例えば、特許文献1参照)。このような排ガス処理体用のシール部材は、所定形状の無機繊維質シートをフィルタ部材の大きさ等に応じた形状に加工することにより製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−316965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、シール部材の加工としては、生産性を向上させるという観点から、所定形状の無機質繊維マットを打抜刃によって打ち抜く打ち抜き加工が好適である。すなわち、こうした打ち抜き加工によれば、所定形状の無機質繊維マットから、複数のシール部材を一度に形成することができるようになる。この打ち抜き加工に供される無機質繊維マットは、例えば長尺状の無機質繊維マットを所定の長さに切断することにより形成される。詳述すると、ロール状に巻かれた無機質繊維マットを巻き出して所定の長さに切断することにより、打ち抜き加工用の無機質繊維マットが形成される。

【0005】

こうした無機質繊維マットを打ち抜き加工することによってシール部材を製造するに際し、シール部材は無機質繊維マットにおける周縁部分よりも内側の領域を打ち抜くことにより形成される。すなわち、無機質繊維マットの周縁部分は、長尺状の無機質繊維マットがロール状に巻かれていた際のロールの端面近傍や、長尺状の無機質繊維マットを切断した切断部近傍に該当する。こうした無機質繊維マットの周縁部分は、厚さのばらつきが生じ易いため、その周縁部分は、打ち抜き加工後に不要部分として取り除かれることになる。こうした不要部分は、連続した枠状をなして形成されるため、不要部分を取り除くに際して、不要部分がその内側に位置するシール部材に引っ掛かり易い。このため、不要部分を取り除くに際し手間がかかってしまう。そこで、シール部材を打ち抜く際に、不要部分も打ち抜くことにより不要部分を分割して形成すれば、シール部材に引っ掛かりにくくなる結果、不要部分を円滑に取り除くことができるようになる。

【0006】

ここで、無機質繊維マットの打ち抜き加工は、切断刃が立設された打抜板が用いられる。こうした打抜板はプレス機に設置され、加工板上に載置された無機質繊維マットが打抜板によって打ち抜き加工される。こうして打ち抜き加工された無機質繊維マットは、その状態で作業台へ搬送され、シール部材が製品として回収される。この打ち抜き加工において、不要部分が部分的に切断されていたり、複数に分割されていたりすると、無機質繊維マットを作業台へ搬送する際に、不要部分やシール部材が散らばり易くなる。このため、かえって不要部分を取り除く作業の妨げとなってしまうことになる。

【0007】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、無機質繊維マットの不要部分を取り除く作業について、その作業性を改善することができる打抜板を用いたシール部材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために請求項1に記載の発明は、打抜板を用いてシート状の無機質繊維マットから打ち抜き加工により排ガス処理体用のシール部材を製造するシール部材の製造方法であって、前記打抜板は、基板に立設される板状の打抜刃として、前記無機質繊維マットの外周端よりも内側を前記シール部材の形成部分とするとともに該シール部材の形成部分の外側を枠状の不要部分として前記無機質繊維マットを打ち抜くべく、連続する環状をなして設けられる第1打抜刃と、前記枠状の不要部分を、同不要部分の枠内から枠外にわたって打ち抜くべく、前記第1打抜刃の外側の領域に設けられる第2打抜刃と、前記シール部材の形成部分から複数の前記シール部材を形成すべく、前記第1打抜刃の内側の領域に設けられる第3打抜刃とを備え、前記第2打抜刃は、四角環状をなす第1打抜刃の四隅より延設され、前記第2打抜刃には、前記不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように刃先を不連続とする凹状部が形成されており、前記打抜板を用いて前記無機質繊維マットを打ち抜く際に、前記第1打抜刃及び第3打抜刃により複数のシール部材を形成するとともに、前記第2打抜刃により前記連結部で連続する枠状の不要部分を形成し、この打ち抜き加工された無機質繊維マットを、前記枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、前記枠状の不要部分から前記連結部を引き裂くことにより、分割された不要部分を取り除くことを要旨とする。

【0009】

この構成によれば、第1打抜刃の外側の領域には第2打抜刃が設けられているため、第1打抜刃の打ち抜き加工によって形成される枠状の不要部分は、第2打抜刃によって打ち抜かれることになる。また、第2打抜刃には、刃先を不連続とする凹状部が形成されているため、この第2打抜刃は不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くことになる。すなわち、第2打抜刃によって打ち抜かれた不要部分は、連結部によって連結されているため、連続した枠状の形態が維持されることになる。従って、打ち抜き加工後の無機質繊維マットを搬送するに際して、その無機質繊維マットを、不要部分の内側に形成されたシール部材を取り囲んだ状態で、搬送することができるようになる。このため、不要部分やシール部材が散らばることを抑制することができるようになる。そして、所定の箇所に移動された無機質繊維マットでは、連結部を例えば手で引き裂くことにより、不要部分を円滑に取り除くことができるようになる。加えて、第1打抜刃によって形成される四角枠状の不要部分は、その四隅において分割することが容易となる。このため、分割された不要部分をシール部材の形成部分の外方に向けてスライドすることにより、不要部分を容易に取り除くことができるようになる。しかも、第3打抜刃によって一枚の無機質繊維マットから複数のシール部材を一度に形成することができるようになる。

【発明の効果】

【0010】

本発明によれば、無機質繊維マットの不要部分を取り除く作業について、その作業性を改善することができる。

【図面の簡単な説明】

【0011】

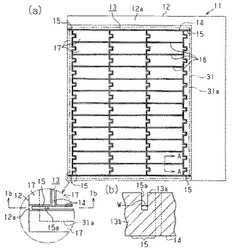

【図1】(a)は実施形態における打抜板を示す平面図、(b)は(a)の1b−1b端面図。

【図2】図1のA−A端面図。

【図3】(a)及び(b)は無機質繊維マットを打抜板で打ち抜く状態を示す模式断面図。

【図4】打抜板で打ち抜かれた無機質繊維マットを示す平面図。

【図5】(a)はシール部材を示す斜視図、(b)は排ガス処理体におけるシール部材の組み付け状態を示す斜視図。

【図6】排ガス処理体の使用状態を示す模式図。

【図7】打抜板の変更例を示す平面図。

【図8】打抜板で打ち抜かれた無機質繊維マットを示す平面図。

【図9】(a)は別の実施形態における打抜板を示す平面図、(b)は(a)の9b−9b端面図。

【図10】(a)は別の実施形態における打抜板を示す平面図、(b)は(a)の10b−10b端面図。

【発明を実施するための形態】

【0012】

以下、本発明を具体化した一実施形態を図1〜図6に基づいて詳細に説明する。

図1(a)に示すように打抜板11は、基板12と、この基板12に立設される板状の打抜刃13とを備えている。この打抜板11は、シート状の無機質繊維マットから排ガス処理体用のシール部材を打ち抜き加工するものである。本実施形態では、平面視で四角形状をなす無機質繊維マットからシール部材を打ち抜き加工する打抜板11について説明する。

【0013】

基板12は平板状をなし、一方の平面を加工面12aとして構成されている。この加工面12aは、打ち抜き加工する無機質繊維マットのマット面の面積よりも面積の大きい四角形状をなしている。基板12の材質は特に限定されないが、加工性が良好かつ所定の強度が得られ易いという観点から木材が好ましく、木材からなる合板が基板12として好適に用いられる。

【0014】

打抜刃13は、連続する環状をなして設けられる第1打抜刃14と、第1打抜刃14の外側の領域に設けられる第2打抜刃15と、第1打抜刃14の内側の領域に設けられる第3打抜刃16とを備えている。第1打抜刃14は、図1に二点鎖線で示す無機質繊維マット31の外周端31aよりも内側を打ち抜く四角環状をなして設けられている。この第1打抜刃14は、無機質繊維マット31の外周端31aよりも内側をシール部材の形成部分とするとともに、この形成部分の外側を枠状の不要部分として無機質繊維マット31を打ち抜くべく設けられている。換言すると、第1打抜刃14は、シール部材の形成部分と不要部分とを区画するとともに、シール部材の端面を形成する役割を果たす。

【0015】

第2打抜刃15は、第1打抜刃14の外側の領域(第1打抜刃14の枠外領域)に設けられることにより、無機質繊維マット31の不要部分を打ち抜くように構成されている。第2打抜刃15は、枠状をなす不要部分の枠内から枠外にわたって打ち抜くべく、第1打抜刃14に連なって設けられている。図1(a)及び図1(b)に示すように、本実施形態の第2打抜刃15は刃部13aの少なくとも一部には、刃先を不連続とする凹状部15aが形成されることで、この第2打抜刃15は不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように構成されている。この凹状部15aが形成された第2打抜刃15は、ミシン刃と呼ばれている。詳述すると、刃部13aを刃先から基部13bに向かって切り込むように形成され、この凹状部15aによって、第2打抜刃15における刃先の一部は切り欠かれている。すなわち、この第2打抜刃15で打ち抜かれた不要部分には、この凹状部15aによって連結部が残されることになる。図1(b)に示す凹状部15aの切り欠き幅Wは、1mm〜8mmであることが好ましい。この切り欠き幅Wが1mmより狭い場合、連結部の幅が狭くなり、連結部の強度が十分に得られないおそれがある。一方、切り欠き幅Wが8mmを超えると、連結部の強度が高くなりすぎるおそれがある。なお、凹状部15aは、切り欠き幅Wを略一定の幅として切り欠かれている。さらに、第2打抜刃15は、枠状の不要部分を分割すべく、離間した複数の第2打抜刃15から構成されている。本実施形態の第2打抜刃15は、不要部分を4分割すべく、4つの第2打抜刃15が互いに離間して設けられている。加えて、本実施形態の第2打抜刃15は、四角枠状の不要部分における四隅にて分割すべく、四角環状をなす第1打抜刃14の四隅より延設されている。

【0016】

第3打抜刃16は、第1打抜刃14の内側の領域(第1打抜刃14の枠内領域)に設けられている。この第3打抜刃16は、無機質繊維マット31におけるシール部材の形成部分を打ち抜くことにより、この形成部分から複数のシール部材を形成する打抜刃13である。本実施形態の第3打抜刃16は格子状に設けられることで、一枚の無機質繊維マット31から四角形状のシール部材が複数打ち抜かれるように構成されている。

【0017】

こうした打抜刃13は、図2に示すようにその刃部13aが加工面12aから突出するように基板12に設けられている。詳述すると、この基板12には所定形状の取付溝12bが例えばレーザー加工等により形成され、この取付溝12bに打抜刃13の基部13bが嵌入されることにより、基板12に打抜刃13が固定されている。なお、打抜刃13は、加工面12aに対して直交する方向に刃先を向けて基板12に立設されている。また、打抜刃13は、加工面12aに対する高さが所定の高さになるように揃えて立設されている。

【0018】

打抜刃13は、帯状の打抜刃を所定の形状に屈曲させて固定したり、複数の打抜刃を連続して固定したりすることにより、所定の形状をなすように設けられている。打抜刃13の材質は、例えば各種金属材料、セラミックス材料等が挙げられる。本実施形態では、所定の形状に屈曲する際の加工性が良好であるという観点から、炭素鋼を採用している。また、打抜刃13の刃先の形状は、例えば両刃及び片刃が挙げられる。本実施形態では、無機質繊維マット31を打ち抜く際の抵抗を低減するという観点から、図2に示すように刃先の形状が両刃である打抜刃13を採用している。なお、打抜刃13の厚さは、特に限定されないが、0.5〜1.5mm程度の範囲であり、本実施形態では厚さ1mmの打抜刃13を採用している。

【0019】

図1及び図2に示すように、加工面12a上には弾性を有する発泡体17が固定されている。詳述すると、発泡体17は、第1打抜刃14と第3打抜刃16の間と、第1打抜刃14の外側の領域に固定され、こうした発泡体17は無機質繊維マットに対して次のように作用する。まず、図3(a)に示すように打抜板11は加工面12aを下方に向けて図3(a)に二点鎖線で示すプレス機21に装着される。この打抜板11の下方には、加工板22に載置された無機質繊維マット31が配置される。プレス機21の作動による打抜板11の下方への移動に伴って、打抜刃13は無機質繊維マット31のマット面に対して直交するように無機質繊維マット31に圧入される。なお、打抜板11は刃先が加工板22に接触するまで下方に移動される。このとき、発泡体17はプレス機21の圧力によって図3(b)に示すように圧縮された状態となることで、発泡体17は無機質繊維マット31に対して弾性力を付与する状態となる。続いて、プレス機21が上方に移動すると、この発泡体17の弾性力によって無機質繊維マット31が下方に押圧されることで、刃部13aから図3(a)に二点鎖線で示す打抜部31bが脱離することになる。このように発泡体17は、打ち抜き加工された無機質繊維マット31を、打抜板11から脱離させる役割を果たす。なお、こうした発泡体17は、無機質繊維マット31を押圧するに際し、打抜刃13との摩擦抵抗を低減するという観点から、打抜刃13と隙間を設けて配置されることが好ましい。このような発泡体17と打抜刃13との隙間は、好ましくは10mm以下である。この隙間が10mmを超えると、その隙間に無機質繊維マット31が食い込むことで、得られるシール部材を変形させてしまうおそれがある。

【0020】

この発泡体17の材質は、無機質繊維マット31を押圧してその無機質繊維マット31を刃部13aから脱離させることが可能な弾性力を有する材料を選択する。この発泡体17としては、特に限定されないが、打抜板11の繰り返し使用に伴う反発力の低下(発泡体17のへたり)が低減されるという観点から、合成ゴム発泡体が好適である。また、図3(a)に示すように、圧縮されていない状態における発泡体17の厚さ寸法は、加工面12aから突出する刃部13aの長さ寸法よりも大きく設定されることで、こうした発泡体17によって無機質繊維マット31は刃部13aの先端よりも下方まで押圧されるようになるため、無機質繊維マット31が打抜板11から一層脱離され易くなる。なお、この発泡体17は、両面テープ、接着剤等によって加工面12aに固定されている。

【0021】

無機質繊維マット31の基材となる無機質繊維としては、例えばシリカ繊維、アルミナ繊維、シリカ/アルミナ混合繊維等が挙げられる。無機質繊維マット31は、こうした無機質繊維をシート状に形成したものであり、この無機質繊維マット31は、例えば5〜10mm程度の厚さを有する。こうした無機質繊維マット31は、周知のニードルパンチ加工が施されたものが好ましい。すなわち、ニードルパンチ加工が施された無機質繊維マット31から得られるシール部材では、厚さ方向の嵩高性が抑えられるため、シール機能が発揮され易くなる。また、無機質繊維マット31にバインダー樹脂を含浸することにより、同じく厚さ方向の嵩高性を抑えることに加えて、無機質繊維マット31や得られるシール部材から脱落する無機質繊維を低減することができるようになる。なお、本実施形態の無機質繊維マット31は、ロール状に巻かれた無機質繊維マット31の原反を巻き出して所定の長さに切断することにより形成されている。

【0022】

こうした無機質繊維マット31が打抜板11によって打ち抜き加工されることになる。そして、打ち抜き加工が完了した無機質繊維マット31は、その状態で作業台へ搬送される。図4に示すように、打ち抜き加工が行われた無機質繊維マット31は、上述した第1打抜刃14による打ち抜きによってシール部材の形成部分32と不要部分33とが形成されるとともに、第3打抜刃16による打ち抜きによって複数のシール部材34が形成されている。

【0023】

このように打ち抜き加工が行われた無機質繊維マット31において、第2打抜刃15によって打ち抜かれた部分には、第2打抜刃15に形成されている凹状部15aによって連結部が残されている。すなわち、不要部分33は、第2打抜刃15によって打ち抜かれた後においても、連続する枠状の形態が連結部によって維持されている。従って、打ち抜き加工後の無機質繊維マット31を搬送するに際して、その無機質繊維マット31を、不要部分33の内側に形成されたシール部材34を取り囲んだ状態で、搬送することができるようになる。そして、第1打抜刃14によって形成された不要部分33は、そうした第2打抜刃15によって打ち抜かれた部分から連結部を引き裂くことにより4分割されるため、図4に矢印で示すように4つの部材に分割して取り除くことができるようになる。すなわち、不要部分33をシール部材34の形成部分32の外方に向けてスライドすることにより、不要部分33を容易に取り除くことができるようになる。取り除いた不要部分33は、所定の置き場に集められる。

【0024】

このようにして不要部分33を取り除いた後には、複数のシール部材34のみが作業台上に残ることになるため、シール部材34を所定の箇所に速やかに集めることができるようになる。集められたシール部材34は輸送用のケースに入れる等した後に、排ガス処理体の組立工程へ供される。なお、図5(a)に示すように、本実施形態のシール部材34は、長四角形状をなし、長手方向の一端には突部34aが形成されるとともに、長手方向の他端には突部34aが嵌合する凹部34bが形成されている。

【0025】

図5(b)に示すように、排ガス処理体41を構成するシール部材34は、フィルタ部材42と、フィルタ部材42を収容するケーシング43との間に介装される。すなわち、排ガス処理体41は、フィルタ部材42とケーシング43とシール部材34とを備えて構成される。このフィルタ部材42は円柱状をなし、多数のセルを有するハニカム構造体である。このフィルタ部材42は、その内部を排ガスが通じる際に、例えば排ガス中の粒子状物質(PM:Particulate Matter)等をセルの内壁に捕捉する。このフィルタ部材42は、例えば炭化ケイ素、窒化ケイ素、コージエライト、ムライト等のセラミックスから形成されている。なお、フィルタ部材42に触媒を担持することで、フィルタ部材42を触媒担体として構成してもよい。

【0026】

ケーシング43は、フィルタ部材42の外径よりも若干大きい内径を有する円筒状に形成されている。なお、本実施形態のケーシング43は、金属材料から形成されている。

排ガス処理体41を組み立てるには、まずフィルタ部材42にシール部材34を巻き付ける。このとき、シール部材34の凹部34bに対する突部34aの嵌合によって、フィルタ部材42の端部同士が重なることなく、フィルタ部材42の外周全体にわたってシール部材34が配置されるようになる。次に、シール部材34が巻き付けられたフィルタ部材42は、ケーシング43の内側にシール部材34の弾力性を利用して圧入される。このようにしてケーシング43の内部に収容されたフィルタ部材42は、シール部材34の反発力によってケーシング43の内部に保持される。また、こうしたフィルタ部材42は、シール部材34のクッション性によって外部から伝達する振動等から保護されるようになる。

【0027】

図6に示すように、排ガス処理体41のケーシング43の開口部には、排気管接続部44が例えば溶接によって接続される。そして、一方の排気管接続部44には、車両のエンジンから通じる第1排気管45(図6に二点鎖線で示す)に接続され、他方の排気管接続部44にはマフラ(図示せず)へと通じる第2排気管46(図6に二点鎖線で示す)に接続される。すなわち、エンジンから排出される排ガスは、排ガス処理体41を通じて外部へ排出される。こうした排ガス処理体41に装着されるシール部材34は、フィルタ部材42の外周面とケーシング43の内周面との隙間をシールする機能を発揮する。すなわち、シール部材34はフィルタ部材42の外周面とケーシング43の内周面との隙間を排ガスが通じることを防ぐ役割を果たす。

【0028】

本実施形態によって発揮される効果について、以下に記載する。

(1) 第1打抜刃14の外側の領域には、第2打抜刃15が設けられているため、第1打抜刃14の打ち抜き加工によって形成される枠状の不要部分33は、第2打抜刃15によって打ち抜かれることになる。また、刃先を不連続とする凹状部15aが形成された第2打抜刃15(ミシン刃)は、不要部分33の枠内から枠外にわたる一部を連結部として残して打ち抜く。すなわち、第2打抜刃15によって打ち抜かれた不要部分33は、連結部によって連結されているため、連続した枠状の形態が維持されることになる。従って、打ち抜き加工後の無機質繊維マット31を搬送するに際して、その無機質繊維マット31を、不要部分33の内側に形成されたシール部材34を取り囲んだ状態で、搬送することができるようになる。

【0029】

このため、不要部分33やシール部材34が散らばることを抑制することができるようになる。そして、所定の箇所に移動された無機質繊維マット31では、連結部を例えば手で引き裂くことにより、不要部分33を円滑に取り除くことができるようになる。このように、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0030】

また、そうした第2打抜刃15は、通常の打抜刃を取り付ける場合と同様にして、基板12の所定の箇所に第2打抜刃15を取り付けることができるため、打抜板11を容易に製造することができる。

【0031】

(2) 凹状部15aの切り欠き幅Wは、1mm〜8mmであることが好ましい。この構成によれば、適度な強度と、適度な引き裂き性とを兼ね備えた連結部を形成することができるようになる。すなわち、連結部の適度な強度によって不要部分33の散らばりが好適に抑制された状態で、連結部の適度な引き裂き性によって不要部分33を円滑に取り除くことができる。この結果、不要部分33を取り除く作業の作業性を好適に改善することができる。

【0032】

(3) 第2打抜刃15は、枠状の不要部分33を分割すべく、離間した複数の第2打抜刃15から構成されているため、第2打抜刃15で打ち抜かれた不要部分33は複数の部材に分割されるようになる。すなわち、不要部分33をより小さくした状態で、取り除くことができるようになる。すなわち、不要部分33を取り除くに際し、不要部分33が小さくなることで、不要部分33がシール部材34に対して更に引っ掛かりにくくなる。従って、不要部分33を容易に取り除くことができる。

【0033】

(4) 第1打抜刃14は四角環状をなして設けられ、第2打抜刃15は四角環状をなす第1打抜刃14の四隅より延設されているため、第1打抜刃14によって形成される四角枠状の不要部分33は、その四隅において分割することが容易となる。このため、分割された不要部分33を、例えばシール部材34の形成部分32の外方に向けてスライドすることにより、不要部分33を容易に取り除くことができるようになる。さらに、四角枠状をなしていた不要部分33は、直線状の部材に分割されることになるため、取り除いた複数の不要部分33を所定の置き場に一時的に集めるに際し、それら不要部分33の長手方向を揃えて並列させれば、そうした置き場の省スペース化にも寄与することになる。

【0034】

(5) 打抜刃13は、シール部材34の形成部分32から複数のシール部材34を形成すべく、第1打抜刃14の内側の領域に設けられる第3打抜刃16を備えているため、一度の打ち抜き加工によって一枚の無機質繊維マット31から複数のシール部材34を形成することができるようになる。このため、不要部分33を取り除く作業の作業性を改善しつつ、複数のシール部材34を形成することができるため、こうした打抜板11によれば、シール部材34の生産性の向上に大きく寄与することができる。

【0035】

(6) このような打抜板11を用いて無機質繊維マット31を打ち抜き加工するとともに、この打ち抜き加工により無機質繊維マット31に形成された不要部分33を取り除くに際して、第2打抜刃15により打ち抜かれた部分から連結部を引き裂くことにより、不要部分33を取り除く作業の作業性を改善することができる。こうしたシール部材34の製造方法によれば、シール部材34の生産性を向上することができるようになる。

【0036】

なお、前記実施形態を次のように変更して構成してもよい。

・ 第2打抜刃15に形成される凹状部15aの数は、特に限定されず、単数であってもよいし、複数であってもよい。

【0037】

・ 前記第2打抜刃15は、第1打抜刃14の四隅より延設されているが、第1打抜刃14の四隅以外の部分から延設してもよい。例えば、図7に示すように四角環状をなす第1打抜刃14における隅部と隅部との間より延設して、打抜板18を構成してもよい。図8に示すように、この打抜板18によって打ち抜き加工が行われた無機質繊維マット31では、不要部分33をL字状の部材に四分割することにより、不要部分33を円滑に取り除くことができるようになる。

【0038】

・ 前記第2打抜刃15の凹状部15aを省略することもできる。すなわち図9(a)及び図9(b)に示すように、刃先が連続した第2打抜刃15を、前記第1打抜刃14と離間して設ける。これにより、第2打抜刃15は不要部分33の内縁部を連結部として残して打ち抜くことになる。このように打抜板11を構成した場合においても、前記実施形態と同じく、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0039】

また、このように構成した場合、第1打抜刃14と第2打抜刃15との間隔Lは1mm〜8mmであることが好ましい。第1打抜刃14と第2打抜刃15との間隔が1mmより狭い場合、連結部の幅が狭くなり、連結部の強度が十分に得られないおそれがある。一方、この間隔が8mmを超えると、連結部の強度が高くなりすぎるおそれがある。すなわち、第1打抜刃14と第2打抜刃15との間隔を1mm〜8mmに設定することにより、連結部の適度な強度によって不要部分33の散らばりが好適に抑制された状態で、連結部の適度な引き裂き性によって不要部分33を円滑に取り除くことができる。この結果、不要部分33を取り除く作業の作業性を好適に改善することができる。

【0040】

・ さらに、刃先が連続した第2打抜刃15を採用した打抜板11として次のような態様が挙げられる。すなわち、図10(a)及び図10(b)に示すように、刃先が連続した第2打抜刃15を、無機質繊維マット31の外周端よりも内側に対応する位置に設ける。これにより、第2打抜刃15は不要部分33の外縁部を連結部として残して打ち抜くことになる。このように打抜板11を構成した場合においても、前記実施形態と同じく、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0041】

・ 第1打抜刃14の形状は、四角環状に限定されない。すなわち、例えば六角環状等の環状であってもよい。ただし、四角形状の無機質繊維マット31から最大限にシール部材34を形成するとともに、そうした無機質繊維マット31の不要部分33を最小限とし、歩留まりを向上させるという観点から、第1打抜刃14の形状は四角環状であることが好ましい。

【0042】

・ 無機質繊維マット31の形状は、四角形状に限定されない。すなわち、例えば六角形状等の形状であってもよい。

・ 無機質繊維マット31の形状等に応じて、基板12の形状を変更してもよい。

【0043】

・ 前記第3打抜刃16の配置は特に限定されない。すなわち、シール部材34の形状や大きさは、適用されるフィルタ部材42の大きさや形状によって異なるため、打ち抜き加工するシール部材34の形状や大きさに応じて、例えば第3打抜刃16の配置を変更してもよい。また、形成するシール部材34についても、突部34aや凹部34bを省略して構成してもよい。

【0044】

・ 前記発泡体17を設けずに、打抜板11を構成してもよい。

【符号の説明】

【0045】

W…切り欠き幅、L…間隔、11、18…打抜板、12…基板、13…打抜刃、14…第1打抜刃、15…第2打抜刃、15a…凹状部、16…第3打抜刃、31…無機質繊維マット、31a…外周端、32…形成部分、33…不要部分、34…シール部材、41…排ガス処理体。

【技術分野】

【0001】

本発明は、排ガス処理体用のシール部材を打ち抜き加工するための打抜板を用いたシール部材の製造方法に関するものである。

【背景技術】

【0002】

排ガス処理体としては、例えば排ガス中の粒子状物質(PM:Particulate Matter)を捕捉するフィルタ部材と、このフィルタ部材を収容するケーシングと、フィルタ部材とケーシングとの間に介装されるシール部材とを備えている。詳述すると、シート状のシール部材は、フィルタ部材に巻き付けた後、フィルタ部材とともにケーシングに圧入されることにより、排ガス処理体に装着される。このシール部材は無機質繊維マットから形成されている。こうしたシール部材は、排ガスの温度に耐え得る耐熱性を有するとともに、フィルタ部材とケーシングとの隙間をシールするシール機能、及びフィルタ部材をケーシングに保持させる保持機能を発揮するように構成されている(例えば、特許文献1参照)。このような排ガス処理体用のシール部材は、所定形状の無機繊維質シートをフィルタ部材の大きさ等に応じた形状に加工することにより製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−316965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、シール部材の加工としては、生産性を向上させるという観点から、所定形状の無機質繊維マットを打抜刃によって打ち抜く打ち抜き加工が好適である。すなわち、こうした打ち抜き加工によれば、所定形状の無機質繊維マットから、複数のシール部材を一度に形成することができるようになる。この打ち抜き加工に供される無機質繊維マットは、例えば長尺状の無機質繊維マットを所定の長さに切断することにより形成される。詳述すると、ロール状に巻かれた無機質繊維マットを巻き出して所定の長さに切断することにより、打ち抜き加工用の無機質繊維マットが形成される。

【0005】

こうした無機質繊維マットを打ち抜き加工することによってシール部材を製造するに際し、シール部材は無機質繊維マットにおける周縁部分よりも内側の領域を打ち抜くことにより形成される。すなわち、無機質繊維マットの周縁部分は、長尺状の無機質繊維マットがロール状に巻かれていた際のロールの端面近傍や、長尺状の無機質繊維マットを切断した切断部近傍に該当する。こうした無機質繊維マットの周縁部分は、厚さのばらつきが生じ易いため、その周縁部分は、打ち抜き加工後に不要部分として取り除かれることになる。こうした不要部分は、連続した枠状をなして形成されるため、不要部分を取り除くに際して、不要部分がその内側に位置するシール部材に引っ掛かり易い。このため、不要部分を取り除くに際し手間がかかってしまう。そこで、シール部材を打ち抜く際に、不要部分も打ち抜くことにより不要部分を分割して形成すれば、シール部材に引っ掛かりにくくなる結果、不要部分を円滑に取り除くことができるようになる。

【0006】

ここで、無機質繊維マットの打ち抜き加工は、切断刃が立設された打抜板が用いられる。こうした打抜板はプレス機に設置され、加工板上に載置された無機質繊維マットが打抜板によって打ち抜き加工される。こうして打ち抜き加工された無機質繊維マットは、その状態で作業台へ搬送され、シール部材が製品として回収される。この打ち抜き加工において、不要部分が部分的に切断されていたり、複数に分割されていたりすると、無機質繊維マットを作業台へ搬送する際に、不要部分やシール部材が散らばり易くなる。このため、かえって不要部分を取り除く作業の妨げとなってしまうことになる。

【0007】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、無機質繊維マットの不要部分を取り除く作業について、その作業性を改善することができる打抜板を用いたシール部材の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために請求項1に記載の発明は、打抜板を用いてシート状の無機質繊維マットから打ち抜き加工により排ガス処理体用のシール部材を製造するシール部材の製造方法であって、前記打抜板は、基板に立設される板状の打抜刃として、前記無機質繊維マットの外周端よりも内側を前記シール部材の形成部分とするとともに該シール部材の形成部分の外側を枠状の不要部分として前記無機質繊維マットを打ち抜くべく、連続する環状をなして設けられる第1打抜刃と、前記枠状の不要部分を、同不要部分の枠内から枠外にわたって打ち抜くべく、前記第1打抜刃の外側の領域に設けられる第2打抜刃と、前記シール部材の形成部分から複数の前記シール部材を形成すべく、前記第1打抜刃の内側の領域に設けられる第3打抜刃とを備え、前記第2打抜刃は、四角環状をなす第1打抜刃の四隅より延設され、前記第2打抜刃には、前記不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように刃先を不連続とする凹状部が形成されており、前記打抜板を用いて前記無機質繊維マットを打ち抜く際に、前記第1打抜刃及び第3打抜刃により複数のシール部材を形成するとともに、前記第2打抜刃により前記連結部で連続する枠状の不要部分を形成し、この打ち抜き加工された無機質繊維マットを、前記枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、前記枠状の不要部分から前記連結部を引き裂くことにより、分割された不要部分を取り除くことを要旨とする。

【0009】

この構成によれば、第1打抜刃の外側の領域には第2打抜刃が設けられているため、第1打抜刃の打ち抜き加工によって形成される枠状の不要部分は、第2打抜刃によって打ち抜かれることになる。また、第2打抜刃には、刃先を不連続とする凹状部が形成されているため、この第2打抜刃は不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くことになる。すなわち、第2打抜刃によって打ち抜かれた不要部分は、連結部によって連結されているため、連続した枠状の形態が維持されることになる。従って、打ち抜き加工後の無機質繊維マットを搬送するに際して、その無機質繊維マットを、不要部分の内側に形成されたシール部材を取り囲んだ状態で、搬送することができるようになる。このため、不要部分やシール部材が散らばることを抑制することができるようになる。そして、所定の箇所に移動された無機質繊維マットでは、連結部を例えば手で引き裂くことにより、不要部分を円滑に取り除くことができるようになる。加えて、第1打抜刃によって形成される四角枠状の不要部分は、その四隅において分割することが容易となる。このため、分割された不要部分をシール部材の形成部分の外方に向けてスライドすることにより、不要部分を容易に取り除くことができるようになる。しかも、第3打抜刃によって一枚の無機質繊維マットから複数のシール部材を一度に形成することができるようになる。

【発明の効果】

【0010】

本発明によれば、無機質繊維マットの不要部分を取り除く作業について、その作業性を改善することができる。

【図面の簡単な説明】

【0011】

【図1】(a)は実施形態における打抜板を示す平面図、(b)は(a)の1b−1b端面図。

【図2】図1のA−A端面図。

【図3】(a)及び(b)は無機質繊維マットを打抜板で打ち抜く状態を示す模式断面図。

【図4】打抜板で打ち抜かれた無機質繊維マットを示す平面図。

【図5】(a)はシール部材を示す斜視図、(b)は排ガス処理体におけるシール部材の組み付け状態を示す斜視図。

【図6】排ガス処理体の使用状態を示す模式図。

【図7】打抜板の変更例を示す平面図。

【図8】打抜板で打ち抜かれた無機質繊維マットを示す平面図。

【図9】(a)は別の実施形態における打抜板を示す平面図、(b)は(a)の9b−9b端面図。

【図10】(a)は別の実施形態における打抜板を示す平面図、(b)は(a)の10b−10b端面図。

【発明を実施するための形態】

【0012】

以下、本発明を具体化した一実施形態を図1〜図6に基づいて詳細に説明する。

図1(a)に示すように打抜板11は、基板12と、この基板12に立設される板状の打抜刃13とを備えている。この打抜板11は、シート状の無機質繊維マットから排ガス処理体用のシール部材を打ち抜き加工するものである。本実施形態では、平面視で四角形状をなす無機質繊維マットからシール部材を打ち抜き加工する打抜板11について説明する。

【0013】

基板12は平板状をなし、一方の平面を加工面12aとして構成されている。この加工面12aは、打ち抜き加工する無機質繊維マットのマット面の面積よりも面積の大きい四角形状をなしている。基板12の材質は特に限定されないが、加工性が良好かつ所定の強度が得られ易いという観点から木材が好ましく、木材からなる合板が基板12として好適に用いられる。

【0014】

打抜刃13は、連続する環状をなして設けられる第1打抜刃14と、第1打抜刃14の外側の領域に設けられる第2打抜刃15と、第1打抜刃14の内側の領域に設けられる第3打抜刃16とを備えている。第1打抜刃14は、図1に二点鎖線で示す無機質繊維マット31の外周端31aよりも内側を打ち抜く四角環状をなして設けられている。この第1打抜刃14は、無機質繊維マット31の外周端31aよりも内側をシール部材の形成部分とするとともに、この形成部分の外側を枠状の不要部分として無機質繊維マット31を打ち抜くべく設けられている。換言すると、第1打抜刃14は、シール部材の形成部分と不要部分とを区画するとともに、シール部材の端面を形成する役割を果たす。

【0015】

第2打抜刃15は、第1打抜刃14の外側の領域(第1打抜刃14の枠外領域)に設けられることにより、無機質繊維マット31の不要部分を打ち抜くように構成されている。第2打抜刃15は、枠状をなす不要部分の枠内から枠外にわたって打ち抜くべく、第1打抜刃14に連なって設けられている。図1(a)及び図1(b)に示すように、本実施形態の第2打抜刃15は刃部13aの少なくとも一部には、刃先を不連続とする凹状部15aが形成されることで、この第2打抜刃15は不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように構成されている。この凹状部15aが形成された第2打抜刃15は、ミシン刃と呼ばれている。詳述すると、刃部13aを刃先から基部13bに向かって切り込むように形成され、この凹状部15aによって、第2打抜刃15における刃先の一部は切り欠かれている。すなわち、この第2打抜刃15で打ち抜かれた不要部分には、この凹状部15aによって連結部が残されることになる。図1(b)に示す凹状部15aの切り欠き幅Wは、1mm〜8mmであることが好ましい。この切り欠き幅Wが1mmより狭い場合、連結部の幅が狭くなり、連結部の強度が十分に得られないおそれがある。一方、切り欠き幅Wが8mmを超えると、連結部の強度が高くなりすぎるおそれがある。なお、凹状部15aは、切り欠き幅Wを略一定の幅として切り欠かれている。さらに、第2打抜刃15は、枠状の不要部分を分割すべく、離間した複数の第2打抜刃15から構成されている。本実施形態の第2打抜刃15は、不要部分を4分割すべく、4つの第2打抜刃15が互いに離間して設けられている。加えて、本実施形態の第2打抜刃15は、四角枠状の不要部分における四隅にて分割すべく、四角環状をなす第1打抜刃14の四隅より延設されている。

【0016】

第3打抜刃16は、第1打抜刃14の内側の領域(第1打抜刃14の枠内領域)に設けられている。この第3打抜刃16は、無機質繊維マット31におけるシール部材の形成部分を打ち抜くことにより、この形成部分から複数のシール部材を形成する打抜刃13である。本実施形態の第3打抜刃16は格子状に設けられることで、一枚の無機質繊維マット31から四角形状のシール部材が複数打ち抜かれるように構成されている。

【0017】

こうした打抜刃13は、図2に示すようにその刃部13aが加工面12aから突出するように基板12に設けられている。詳述すると、この基板12には所定形状の取付溝12bが例えばレーザー加工等により形成され、この取付溝12bに打抜刃13の基部13bが嵌入されることにより、基板12に打抜刃13が固定されている。なお、打抜刃13は、加工面12aに対して直交する方向に刃先を向けて基板12に立設されている。また、打抜刃13は、加工面12aに対する高さが所定の高さになるように揃えて立設されている。

【0018】

打抜刃13は、帯状の打抜刃を所定の形状に屈曲させて固定したり、複数の打抜刃を連続して固定したりすることにより、所定の形状をなすように設けられている。打抜刃13の材質は、例えば各種金属材料、セラミックス材料等が挙げられる。本実施形態では、所定の形状に屈曲する際の加工性が良好であるという観点から、炭素鋼を採用している。また、打抜刃13の刃先の形状は、例えば両刃及び片刃が挙げられる。本実施形態では、無機質繊維マット31を打ち抜く際の抵抗を低減するという観点から、図2に示すように刃先の形状が両刃である打抜刃13を採用している。なお、打抜刃13の厚さは、特に限定されないが、0.5〜1.5mm程度の範囲であり、本実施形態では厚さ1mmの打抜刃13を採用している。

【0019】

図1及び図2に示すように、加工面12a上には弾性を有する発泡体17が固定されている。詳述すると、発泡体17は、第1打抜刃14と第3打抜刃16の間と、第1打抜刃14の外側の領域に固定され、こうした発泡体17は無機質繊維マットに対して次のように作用する。まず、図3(a)に示すように打抜板11は加工面12aを下方に向けて図3(a)に二点鎖線で示すプレス機21に装着される。この打抜板11の下方には、加工板22に載置された無機質繊維マット31が配置される。プレス機21の作動による打抜板11の下方への移動に伴って、打抜刃13は無機質繊維マット31のマット面に対して直交するように無機質繊維マット31に圧入される。なお、打抜板11は刃先が加工板22に接触するまで下方に移動される。このとき、発泡体17はプレス機21の圧力によって図3(b)に示すように圧縮された状態となることで、発泡体17は無機質繊維マット31に対して弾性力を付与する状態となる。続いて、プレス機21が上方に移動すると、この発泡体17の弾性力によって無機質繊維マット31が下方に押圧されることで、刃部13aから図3(a)に二点鎖線で示す打抜部31bが脱離することになる。このように発泡体17は、打ち抜き加工された無機質繊維マット31を、打抜板11から脱離させる役割を果たす。なお、こうした発泡体17は、無機質繊維マット31を押圧するに際し、打抜刃13との摩擦抵抗を低減するという観点から、打抜刃13と隙間を設けて配置されることが好ましい。このような発泡体17と打抜刃13との隙間は、好ましくは10mm以下である。この隙間が10mmを超えると、その隙間に無機質繊維マット31が食い込むことで、得られるシール部材を変形させてしまうおそれがある。

【0020】

この発泡体17の材質は、無機質繊維マット31を押圧してその無機質繊維マット31を刃部13aから脱離させることが可能な弾性力を有する材料を選択する。この発泡体17としては、特に限定されないが、打抜板11の繰り返し使用に伴う反発力の低下(発泡体17のへたり)が低減されるという観点から、合成ゴム発泡体が好適である。また、図3(a)に示すように、圧縮されていない状態における発泡体17の厚さ寸法は、加工面12aから突出する刃部13aの長さ寸法よりも大きく設定されることで、こうした発泡体17によって無機質繊維マット31は刃部13aの先端よりも下方まで押圧されるようになるため、無機質繊維マット31が打抜板11から一層脱離され易くなる。なお、この発泡体17は、両面テープ、接着剤等によって加工面12aに固定されている。

【0021】

無機質繊維マット31の基材となる無機質繊維としては、例えばシリカ繊維、アルミナ繊維、シリカ/アルミナ混合繊維等が挙げられる。無機質繊維マット31は、こうした無機質繊維をシート状に形成したものであり、この無機質繊維マット31は、例えば5〜10mm程度の厚さを有する。こうした無機質繊維マット31は、周知のニードルパンチ加工が施されたものが好ましい。すなわち、ニードルパンチ加工が施された無機質繊維マット31から得られるシール部材では、厚さ方向の嵩高性が抑えられるため、シール機能が発揮され易くなる。また、無機質繊維マット31にバインダー樹脂を含浸することにより、同じく厚さ方向の嵩高性を抑えることに加えて、無機質繊維マット31や得られるシール部材から脱落する無機質繊維を低減することができるようになる。なお、本実施形態の無機質繊維マット31は、ロール状に巻かれた無機質繊維マット31の原反を巻き出して所定の長さに切断することにより形成されている。

【0022】

こうした無機質繊維マット31が打抜板11によって打ち抜き加工されることになる。そして、打ち抜き加工が完了した無機質繊維マット31は、その状態で作業台へ搬送される。図4に示すように、打ち抜き加工が行われた無機質繊維マット31は、上述した第1打抜刃14による打ち抜きによってシール部材の形成部分32と不要部分33とが形成されるとともに、第3打抜刃16による打ち抜きによって複数のシール部材34が形成されている。

【0023】

このように打ち抜き加工が行われた無機質繊維マット31において、第2打抜刃15によって打ち抜かれた部分には、第2打抜刃15に形成されている凹状部15aによって連結部が残されている。すなわち、不要部分33は、第2打抜刃15によって打ち抜かれた後においても、連続する枠状の形態が連結部によって維持されている。従って、打ち抜き加工後の無機質繊維マット31を搬送するに際して、その無機質繊維マット31を、不要部分33の内側に形成されたシール部材34を取り囲んだ状態で、搬送することができるようになる。そして、第1打抜刃14によって形成された不要部分33は、そうした第2打抜刃15によって打ち抜かれた部分から連結部を引き裂くことにより4分割されるため、図4に矢印で示すように4つの部材に分割して取り除くことができるようになる。すなわち、不要部分33をシール部材34の形成部分32の外方に向けてスライドすることにより、不要部分33を容易に取り除くことができるようになる。取り除いた不要部分33は、所定の置き場に集められる。

【0024】

このようにして不要部分33を取り除いた後には、複数のシール部材34のみが作業台上に残ることになるため、シール部材34を所定の箇所に速やかに集めることができるようになる。集められたシール部材34は輸送用のケースに入れる等した後に、排ガス処理体の組立工程へ供される。なお、図5(a)に示すように、本実施形態のシール部材34は、長四角形状をなし、長手方向の一端には突部34aが形成されるとともに、長手方向の他端には突部34aが嵌合する凹部34bが形成されている。

【0025】

図5(b)に示すように、排ガス処理体41を構成するシール部材34は、フィルタ部材42と、フィルタ部材42を収容するケーシング43との間に介装される。すなわち、排ガス処理体41は、フィルタ部材42とケーシング43とシール部材34とを備えて構成される。このフィルタ部材42は円柱状をなし、多数のセルを有するハニカム構造体である。このフィルタ部材42は、その内部を排ガスが通じる際に、例えば排ガス中の粒子状物質(PM:Particulate Matter)等をセルの内壁に捕捉する。このフィルタ部材42は、例えば炭化ケイ素、窒化ケイ素、コージエライト、ムライト等のセラミックスから形成されている。なお、フィルタ部材42に触媒を担持することで、フィルタ部材42を触媒担体として構成してもよい。

【0026】

ケーシング43は、フィルタ部材42の外径よりも若干大きい内径を有する円筒状に形成されている。なお、本実施形態のケーシング43は、金属材料から形成されている。

排ガス処理体41を組み立てるには、まずフィルタ部材42にシール部材34を巻き付ける。このとき、シール部材34の凹部34bに対する突部34aの嵌合によって、フィルタ部材42の端部同士が重なることなく、フィルタ部材42の外周全体にわたってシール部材34が配置されるようになる。次に、シール部材34が巻き付けられたフィルタ部材42は、ケーシング43の内側にシール部材34の弾力性を利用して圧入される。このようにしてケーシング43の内部に収容されたフィルタ部材42は、シール部材34の反発力によってケーシング43の内部に保持される。また、こうしたフィルタ部材42は、シール部材34のクッション性によって外部から伝達する振動等から保護されるようになる。

【0027】

図6に示すように、排ガス処理体41のケーシング43の開口部には、排気管接続部44が例えば溶接によって接続される。そして、一方の排気管接続部44には、車両のエンジンから通じる第1排気管45(図6に二点鎖線で示す)に接続され、他方の排気管接続部44にはマフラ(図示せず)へと通じる第2排気管46(図6に二点鎖線で示す)に接続される。すなわち、エンジンから排出される排ガスは、排ガス処理体41を通じて外部へ排出される。こうした排ガス処理体41に装着されるシール部材34は、フィルタ部材42の外周面とケーシング43の内周面との隙間をシールする機能を発揮する。すなわち、シール部材34はフィルタ部材42の外周面とケーシング43の内周面との隙間を排ガスが通じることを防ぐ役割を果たす。

【0028】

本実施形態によって発揮される効果について、以下に記載する。

(1) 第1打抜刃14の外側の領域には、第2打抜刃15が設けられているため、第1打抜刃14の打ち抜き加工によって形成される枠状の不要部分33は、第2打抜刃15によって打ち抜かれることになる。また、刃先を不連続とする凹状部15aが形成された第2打抜刃15(ミシン刃)は、不要部分33の枠内から枠外にわたる一部を連結部として残して打ち抜く。すなわち、第2打抜刃15によって打ち抜かれた不要部分33は、連結部によって連結されているため、連続した枠状の形態が維持されることになる。従って、打ち抜き加工後の無機質繊維マット31を搬送するに際して、その無機質繊維マット31を、不要部分33の内側に形成されたシール部材34を取り囲んだ状態で、搬送することができるようになる。

【0029】

このため、不要部分33やシール部材34が散らばることを抑制することができるようになる。そして、所定の箇所に移動された無機質繊維マット31では、連結部を例えば手で引き裂くことにより、不要部分33を円滑に取り除くことができるようになる。このように、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0030】

また、そうした第2打抜刃15は、通常の打抜刃を取り付ける場合と同様にして、基板12の所定の箇所に第2打抜刃15を取り付けることができるため、打抜板11を容易に製造することができる。

【0031】

(2) 凹状部15aの切り欠き幅Wは、1mm〜8mmであることが好ましい。この構成によれば、適度な強度と、適度な引き裂き性とを兼ね備えた連結部を形成することができるようになる。すなわち、連結部の適度な強度によって不要部分33の散らばりが好適に抑制された状態で、連結部の適度な引き裂き性によって不要部分33を円滑に取り除くことができる。この結果、不要部分33を取り除く作業の作業性を好適に改善することができる。

【0032】

(3) 第2打抜刃15は、枠状の不要部分33を分割すべく、離間した複数の第2打抜刃15から構成されているため、第2打抜刃15で打ち抜かれた不要部分33は複数の部材に分割されるようになる。すなわち、不要部分33をより小さくした状態で、取り除くことができるようになる。すなわち、不要部分33を取り除くに際し、不要部分33が小さくなることで、不要部分33がシール部材34に対して更に引っ掛かりにくくなる。従って、不要部分33を容易に取り除くことができる。

【0033】

(4) 第1打抜刃14は四角環状をなして設けられ、第2打抜刃15は四角環状をなす第1打抜刃14の四隅より延設されているため、第1打抜刃14によって形成される四角枠状の不要部分33は、その四隅において分割することが容易となる。このため、分割された不要部分33を、例えばシール部材34の形成部分32の外方に向けてスライドすることにより、不要部分33を容易に取り除くことができるようになる。さらに、四角枠状をなしていた不要部分33は、直線状の部材に分割されることになるため、取り除いた複数の不要部分33を所定の置き場に一時的に集めるに際し、それら不要部分33の長手方向を揃えて並列させれば、そうした置き場の省スペース化にも寄与することになる。

【0034】

(5) 打抜刃13は、シール部材34の形成部分32から複数のシール部材34を形成すべく、第1打抜刃14の内側の領域に設けられる第3打抜刃16を備えているため、一度の打ち抜き加工によって一枚の無機質繊維マット31から複数のシール部材34を形成することができるようになる。このため、不要部分33を取り除く作業の作業性を改善しつつ、複数のシール部材34を形成することができるため、こうした打抜板11によれば、シール部材34の生産性の向上に大きく寄与することができる。

【0035】

(6) このような打抜板11を用いて無機質繊維マット31を打ち抜き加工するとともに、この打ち抜き加工により無機質繊維マット31に形成された不要部分33を取り除くに際して、第2打抜刃15により打ち抜かれた部分から連結部を引き裂くことにより、不要部分33を取り除く作業の作業性を改善することができる。こうしたシール部材34の製造方法によれば、シール部材34の生産性を向上することができるようになる。

【0036】

なお、前記実施形態を次のように変更して構成してもよい。

・ 第2打抜刃15に形成される凹状部15aの数は、特に限定されず、単数であってもよいし、複数であってもよい。

【0037】

・ 前記第2打抜刃15は、第1打抜刃14の四隅より延設されているが、第1打抜刃14の四隅以外の部分から延設してもよい。例えば、図7に示すように四角環状をなす第1打抜刃14における隅部と隅部との間より延設して、打抜板18を構成してもよい。図8に示すように、この打抜板18によって打ち抜き加工が行われた無機質繊維マット31では、不要部分33をL字状の部材に四分割することにより、不要部分33を円滑に取り除くことができるようになる。

【0038】

・ 前記第2打抜刃15の凹状部15aを省略することもできる。すなわち図9(a)及び図9(b)に示すように、刃先が連続した第2打抜刃15を、前記第1打抜刃14と離間して設ける。これにより、第2打抜刃15は不要部分33の内縁部を連結部として残して打ち抜くことになる。このように打抜板11を構成した場合においても、前記実施形態と同じく、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0039】

また、このように構成した場合、第1打抜刃14と第2打抜刃15との間隔Lは1mm〜8mmであることが好ましい。第1打抜刃14と第2打抜刃15との間隔が1mmより狭い場合、連結部の幅が狭くなり、連結部の強度が十分に得られないおそれがある。一方、この間隔が8mmを超えると、連結部の強度が高くなりすぎるおそれがある。すなわち、第1打抜刃14と第2打抜刃15との間隔を1mm〜8mmに設定することにより、連結部の適度な強度によって不要部分33の散らばりが好適に抑制された状態で、連結部の適度な引き裂き性によって不要部分33を円滑に取り除くことができる。この結果、不要部分33を取り除く作業の作業性を好適に改善することができる。

【0040】

・ さらに、刃先が連続した第2打抜刃15を採用した打抜板11として次のような態様が挙げられる。すなわち、図10(a)及び図10(b)に示すように、刃先が連続した第2打抜刃15を、無機質繊維マット31の外周端よりも内側に対応する位置に設ける。これにより、第2打抜刃15は不要部分33の外縁部を連結部として残して打ち抜くことになる。このように打抜板11を構成した場合においても、前記実施形態と同じく、不要部分33の散らばりが抑制された状態で、不要部分33を円滑に取り除くことができる結果、不要部分33を取り除く作業の作業性を改善することができる。

【0041】

・ 第1打抜刃14の形状は、四角環状に限定されない。すなわち、例えば六角環状等の環状であってもよい。ただし、四角形状の無機質繊維マット31から最大限にシール部材34を形成するとともに、そうした無機質繊維マット31の不要部分33を最小限とし、歩留まりを向上させるという観点から、第1打抜刃14の形状は四角環状であることが好ましい。

【0042】

・ 無機質繊維マット31の形状は、四角形状に限定されない。すなわち、例えば六角形状等の形状であってもよい。

・ 無機質繊維マット31の形状等に応じて、基板12の形状を変更してもよい。

【0043】

・ 前記第3打抜刃16の配置は特に限定されない。すなわち、シール部材34の形状や大きさは、適用されるフィルタ部材42の大きさや形状によって異なるため、打ち抜き加工するシール部材34の形状や大きさに応じて、例えば第3打抜刃16の配置を変更してもよい。また、形成するシール部材34についても、突部34aや凹部34bを省略して構成してもよい。

【0044】

・ 前記発泡体17を設けずに、打抜板11を構成してもよい。

【符号の説明】

【0045】

W…切り欠き幅、L…間隔、11、18…打抜板、12…基板、13…打抜刃、14…第1打抜刃、15…第2打抜刃、15a…凹状部、16…第3打抜刃、31…無機質繊維マット、31a…外周端、32…形成部分、33…不要部分、34…シール部材、41…排ガス処理体。

【特許請求の範囲】

【請求項1】

打抜板を用いてシート状の無機質繊維マットから打ち抜き加工により排ガス処理体用のシール部材を製造するシール部材の製造方法であって、

前記打抜板は、基板に立設される板状の打抜刃として、前記無機質繊維マットの外周端よりも内側を前記シール部材の形成部分とするとともに該シール部材の形成部分の外側を枠状の不要部分として前記無機質繊維マットを打ち抜くべく、連続する環状をなして設けられる第1打抜刃と、前記枠状の不要部分を、同不要部分の枠内から枠外にわたって打ち抜くべく、前記第1打抜刃の外側の領域に設けられる第2打抜刃と、前記シール部材の形成部分から複数の前記シール部材を形成すべく、前記第1打抜刃の内側の領域に設けられる第3打抜刃とを備え、

前記第2打抜刃は、四角環状をなす第1打抜刃の四隅より延設され、前記第2打抜刃には、前記不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように刃先を不連続とする凹状部が形成されており、

前記打抜板を用いて前記無機質繊維マットを打ち抜く際に、前記第1打抜刃及び第3打抜刃により複数のシール部材を形成するとともに、前記第2打抜刃により前記連結部で連続する枠状の不要部分を形成し、

この打ち抜き加工された無機質繊維マットを、前記枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、

前記枠状の不要部分から前記連結部を引き裂くことにより、分割された不要部分を取り除くことを特徴とするシール部材の製造方法。

【請求項1】

打抜板を用いてシート状の無機質繊維マットから打ち抜き加工により排ガス処理体用のシール部材を製造するシール部材の製造方法であって、

前記打抜板は、基板に立設される板状の打抜刃として、前記無機質繊維マットの外周端よりも内側を前記シール部材の形成部分とするとともに該シール部材の形成部分の外側を枠状の不要部分として前記無機質繊維マットを打ち抜くべく、連続する環状をなして設けられる第1打抜刃と、前記枠状の不要部分を、同不要部分の枠内から枠外にわたって打ち抜くべく、前記第1打抜刃の外側の領域に設けられる第2打抜刃と、前記シール部材の形成部分から複数の前記シール部材を形成すべく、前記第1打抜刃の内側の領域に設けられる第3打抜刃とを備え、

前記第2打抜刃は、四角環状をなす第1打抜刃の四隅より延設され、前記第2打抜刃には、前記不要部分の枠内から枠外にわたる一部を連結部として残して打ち抜くように刃先を不連続とする凹状部が形成されており、

前記打抜板を用いて前記無機質繊維マットを打ち抜く際に、前記第1打抜刃及び第3打抜刃により複数のシール部材を形成するとともに、前記第2打抜刃により前記連結部で連続する枠状の不要部分を形成し、

この打ち抜き加工された無機質繊維マットを、前記枠状の不要部分の内側に形成された複数のシール部材を取り囲んだ状態で搬送し、

前記枠状の不要部分から前記連結部を引き裂くことにより、分割された不要部分を取り除くことを特徴とするシール部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−26074(P2012−26074A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2011−198440(P2011−198440)

【出願日】平成23年9月12日(2011.9.12)

【分割の表示】特願2005−209137(P2005−209137)の分割

【原出願日】平成17年7月19日(2005.7.19)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【分割の表示】特願2005−209137(P2005−209137)の分割

【原出願日】平成17年7月19日(2005.7.19)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]