ジイソシアネートの精製方法

【課題】ジイソシアネートおよびアルコールを含有する混合物から、収率よくジイソシアネートを精製することができるジイソシアネートの精製方法を提供すること。

【解決手段】精留塔8と、精留塔8の下流側に接続される凝縮システム10とを備え、凝縮システム10が直列に接続される第1凝縮器12および第2凝縮器22を備える精製装置3を用いて、ジイソシアネートおよびアルコールを含有する混合物を、精留塔8および凝縮システム10において、順次精製する。このジイソシアネートの精製方法によれば、優れた収率でジイソシアネートを得ることができる。

【解決手段】精留塔8と、精留塔8の下流側に接続される凝縮システム10とを備え、凝縮システム10が直列に接続される第1凝縮器12および第2凝縮器22を備える精製装置3を用いて、ジイソシアネートおよびアルコールを含有する混合物を、精留塔8および凝縮システム10において、順次精製する。このジイソシアネートの精製方法によれば、優れた収率でジイソシアネートを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジイソシアネートの精製方法に関し、詳しくは、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法に関する。

【背景技術】

【0002】

ジイソシアネートは、2つのイソシアネート基(−NCO)を有する有機化合物であって、ポリウレタン、ポリ尿素などの原料として、工業的に広く用いられている。

【0003】

従来より、ジイソシアネートは、アミンとホスゲンとの反応(ホスゲン法)から工業的に製造されているが、ホスゲンは毒性が強く、その取り扱いが煩雑であり、しかも、大量の塩酸を副生するので、装置の腐食に配慮する必要があるなど、種々の不具合があり、これに代わるイソシアネートの工業的な製造方法の開発が望まれている。

【0004】

ホスゲンを使用しないジイソシアネートの製造方法としては、例えば、ジアミン、尿素および/またはN−無置換カルバミン酸エステル、および、アルコールを反応(カルバメート化反応)させ、得られたカルバミン酸エステル(カルバメート)を熱分解することにより、ジイソシアネートを製造する方法(尿素法)が知られている。

【0005】

一方、このようなカルバミン酸エステルの熱分解においては、ジイソシアネートとともに、アルコールが副生するため、それらを分離精製することが要求されており、そのような方法として、例えば、カルバミン酸エステルを熱開裂させてイソシアネートおよびアルコールを形成させ、得られたイソシアネートおよびアルコール、さらに、場合により未開裂および/または部分的に開裂したカルバミン酸エステルおよび副産物を含む開裂気体を、冷却および凝縮させた後、精留塔に導入し、その精留塔においてイソシアネートおよびアルコールを分離するとともに、精留塔から排出される側方取出流としてイソシアネートを得る方法が、提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005−526744号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかるに、イソシアネートおよびアルコールは、容易に反応(再結合)し、再度カルバミン酸エステルを形成する場合がある。そのため、特許文献1に記載されるような、精留塔の側方からイソシアネートを取り出す方法(サイドカット法)では、精留塔内において滞留するイソシアネートとアルコールとが反応してしまい、イソシアネートの収率が低下するという不具合がある。

【0008】

この点、例えば、精留塔の下流側に凝縮器を設け、イソシアネートおよびアルコールを精留塔の塔頂から取り出すとともに、それらを凝縮器により凝縮し、イソシアネートを含む凝縮液と、アルコールを含む気化成分とに分離する方法(分縮法)も、検討される。このような方法によれば、上記のサイドカット法に比べ、イソシアネートの収率を向上させることができる。

【0009】

しかしながら、このような方法により精製する場合にも、得られるイソシアネートの収率は十分ではなく、そのため、イソシアネートをより一層収率よく得られるイソシアネートの精製方法が、望まれている。

【0010】

そこで、本発明の目的は、ジイソシアネートおよびアルコールを含有する混合物から、収率よくジイソシアネートを精製することができるジイソシアネートの精製方法を提供することにある。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明のジイソシアネートの精製方法は、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法であって、精留塔と、前記精留塔の下流側に接続される凝縮システムとを備え、前記凝縮システムが、直列に接続される少なくとも2つの凝縮器を備える精製装置を用いて、前記混合物を、前記精留塔および前記凝縮システムにおいて、順次精製すること

を特徴としている。

【0012】

このようなジイソシアネートの精製方法によれば、ジイソシアネートおよびアルコールを含有する混合物が、精留塔で精製された後、直列に接続される少なくとも2つの凝縮器を備える凝縮システムにより精製されるので、優れた収率でジイソシアネートを得ることができる。

【0013】

また、本発明のジイソシアネートの精製方法では、前記凝縮システムが、前記精留塔に接続される第1凝縮器と、前記第1凝縮器の下流側において前記第1凝縮器に直列に接続される第2凝縮器とを備え、前記第1凝縮器では、前記混合物を、第1温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離し、前記第2凝縮器では、前記第1気化成分を、前記第1気化成分の露点を超過し、前記第1温度未満の第2温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離することが好適である。

【0014】

このようなジイソシアネートの精製方法では、第1凝縮器において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように第1温度で分離された第1気化成分を、第2凝縮器において、第1気化成分の露点を超過し、第1温度未満の第2温度で、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離するので、より確実に、優れた収率でジイソシアネートを得ることができる。

【0015】

また、本発明のジイソシアネートの精製方法では、前記第1凝縮液および前記第2凝縮液の両方において、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが好適である。

【0016】

このようなジイソシアネートの精製方法では、凝縮液においてジイソシアネートがアルコールに対して過剰量存在するため、凝縮液内において、高いジイソシアネート濃度を確保することができ、優れた収率でジイソシアネートを得ることができる。また、このような凝縮液を一部還流させることなどにより、ジイソシアネートの収率の向上を図ることができる。

【発明の効果】

【0017】

本発明のジイソシアネートの精製方法によれば、優れた収率でジイソシアネートを得ることができる。

【図面の簡単な説明】

【0018】

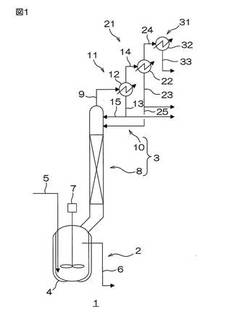

【図1】本発明のジイソシアネートの精製方法が採用されるプラントの一実施形態を示す概略構成図である。

【図2】比較例1において用いられるプラントを示す概略構成図である。

【図3】比較例2において用いられるプラントを示す概略構成図である。

【図4】実施例2および比較例3におけるトリレンジイソシアネートの収率を示すグラフである。

【発明を実施するための形態】

【0019】

本発明のジイソシアネートの精製方法では、ジイソシアネートおよびアルコールを含有する混合物から、ジイソシアネートが精製される。

【0020】

ジイソシアネートおよびアルコールを含有する混合物は、特に制限されないが、例えば、ジカルバメートを熱分解することにより得ることができる。

【0021】

ジカルバメートは、分子内に2つのウレタン結合(−NHCOO−)を有する化合物であって、例えば、脂肪族ジカルバメート、芳香族ジカルバメート、芳香脂肪族ジカルバメートなどが挙げられ、好ましくは、芳香族ジカルバメート、芳香脂肪族ジカルバメートが挙げられる。

【0022】

芳香族ジカルバメートおよび芳香脂肪族ジカルバメートは、下記一般式(1)で示される。

【0023】

R1−(NHCOOR2)2 (1)

(式中、R1は、総炭素数6〜15の芳香環含有炭化水素基を、R2は、総炭素数1〜16の脂肪族炭化水素基、または、総炭素数6〜16の芳香族炭化水素基を示す。)

上記式(1)中、R1は、総炭素数6〜15の芳香環含有炭化水素基から選択されるが、R1は、その炭化水素基中に、例えば、エーテル結合、チオエーテル結合、エステル結合などの安定な結合を含んでいてもよく、また、安定な官能基(後述)で置換されていてもよい。

【0024】

R1において、総炭素数6〜15の芳香環含有炭化水素基としては、例えば、1〜6価の、総炭素数6〜15の芳香環含有炭化水素基などが挙げられる。

【0025】

なお、芳香環含有炭化水素基は、その炭化水素基中に1つ以上の芳香族炭化水素を含有していればよく、例えば、その芳香族炭化水素に、例えば、脂肪族炭化水素基などが結合していてもよい。このような場合には、カルバメートにおけるウレタン結合(−NHCOO−)は、芳香族炭化水素に直接結合していてもよく、芳香族炭化水素に結合される脂肪族炭化水素基に結合していてもよく、その両方であってもよい。

【0026】

総炭素数6〜15の芳香環含有炭化水素基として、より具体的には、例えば、総炭素数6〜15のアリール基などが挙げられる。

【0027】

アリール基としては、例えば、フェニル、トリル、キシリル、ナフチル、ビフェニル、アントリル、トリメチルフェニル、4,4’−メチレンビスフェニレン、フェナントリルなどが挙げられる。

【0028】

上記式(1)において、R1に置換していてもよい官能基としては、例えば、ニトロ基、水酸基、メルカプト基、オキソ基、チオキソ基、シアノ基、カルボキシ基、アルコキシ−カルボニル基(例えば、メトキシカルボニル基、エトキシカルボニル基などの総炭素数2〜4のアルコキシカルボニル基)、スルホ基、ハロゲン原子(例えば、フッ素、塩素、臭素、ヨウ素など)、低級アルコキシ基(例えば、メトキシ基、エトキシ基、プロポキシ基、ブトキシ基、iso−ブトキシ基、sec−ブトキシ基、tert−ブトキシ基など)、アリールオキシ基(例えば、フェノキシ基など)、ハロゲノフェノキシ基(例えば、o−、m−またはp−クロロフェノキシ基、o−、m−またはp−ブロモフェノキシ基など)、低級アルキルチオ基(例えば、メチルチオ基、エチルチオ基、n−プロピルチオ基、iso−プロピルチオ基、n−ブチルチオ基、tert−ブチルチオ基など)、アリールチオ基(例えば、フェニルチオ基など)、低級アルキルスルフィニル基(例えば、メチルスルフィニル基、エチルスルフィニル基など)、低級アルキルスルホニル基(例えば、メチルスルホニル基、エチルスルホニル基など)、アリールスルホニル基(例えば、フェニルスルホニルなど)、低級アシル基(例えば、ホルミル基、アセチル基など)、アリールカルボニル基(例えば、ベンゾイル基など)などが挙げられる。

【0029】

これらの官能基は、上記式(1)において、R1に複数置換していてもよく、また、官能基がR1に複数置換する場合には、各官能基は、互いに同一であっても、それぞれ異なっていてもよい。

【0030】

上記式(1)中、R2において、総炭素数1〜16の脂肪族炭化水素基としては、例えば、総炭素数1〜16のアルキル基などが挙げられる。

【0031】

アルキル基としては、例えば、メチル、エチル、プロピル、iso−プロピル、ブチル、iso−ブチル、sec−ブチル、tert−ブチル、ペンチル、iso−ペンチル、sec−ペンチル、ヘキシル、ヘプチル、オクチル、2−エチルヘキシル、ノニル、デシル、イソデシル、ドデシル、テトラデシルなどが挙げられる。

【0032】

上記式(1)中、R2において、総炭素数6〜16の芳香族炭化水素基としては、例えば、総炭素数6〜16のアリール基などが挙げられる。

【0033】

アリール基としては、上記したアリール基などが挙げられる。

【0034】

このようなカルバメートとして、具体的には、例えば、1,3−または1,4−ビス(メトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(エトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(メトキシカルボニルアミノメチル)テトラメチルベンゼン、1,3−または1,4−ビス(エトキシカルボニルアミノメチル)テトラメチルベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノメチル)テトラメチルベンゼンなどの芳香脂肪族ジカルバメート、例えば、1,3−または1,4−ビス(メトキシカルボニルアミノ)ベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノ)ベンゼン、2,4’−または4,4’−ビス(メトキシカルボニルアミノ)ジフェニルメタン、2,4’−または4,4’−ビス(エトキシカルボニルアミノ)ジフェニルメタン、2,4’−または4,4’−ビス(ブトキシカルボニルアミノ)ジフェニルメタン、4,4’−ビス(フェノキシカルボニルアミノ)ジフェニルメタン、1,5−または2,6−ビス(メトキシカルボニルアミノ)ナフタレン、1,5−または2,6−ビス(ブトキシカルボニルアミノ)ナフタレン、4,4’−ビス(メトキシカルボニルアミノ)ビフェニル、4,4’−ビス(ブトキシカルボニルアミノ)ビフェニル、2,4−または2,6−ビス(メトキシカルボニルアミノ)トルエン、2,4−または2,6−ビス(エトキシカルボニルアミノ)トルエン、2,4−または2,6−ビス(ブトキシカルボニルアミノ)トルエンなどの芳香族ジカルバメートなどが挙げられる。これらジカルバメートは、単独で用いてもよく、また、2種以上併用してもよい。

【0035】

なお、このようなジカルバメートは、特に制限されず、上記の具体的な化合物に準じて、例えば、カーボネート法、尿素法などの公知の方法により生成される。

【0036】

そして、ジカルバメート1モルが熱分解されると、上記したジカルバメートに対応する下記一般式(2)で示されるジイソシアネート1モル、および、

R1−(NCO)2 (2)

(式中、R1は、上記式(1)のR1と同意義を示す。)

副生物である下記一般式(7)で示される1価アルコール2モルが生成する。

【0037】

R2−OH (3)

(式中、R2は、上記式(1)のR2と同意義を示す。)

この熱分解は、特に限定されず、例えば、液相法、気相法などの公知の分解法を用いることができる。熱分解として、好ましくは、作業性の観点から、液相法が挙げられる。

【0038】

このような方法において、ジカルバメートは、好ましくは、不活性溶媒の存在下において、熱分解される。

【0039】

不活性溶媒は、少なくとも、ジカルバメートを溶解し、ジカルバメートおよびジイソシアネートに対して不活性であり、かつ、熱分解時に反応しなければ(すなわち、安定であれば)、特に制限されないが、熱分解反応を効率よく実施するには、生成するジイソシアネートよりも高沸点であることが好ましい。

【0040】

このような不活性溶媒としては、例えば、芳香族系炭化水素類などが挙げられる。

【0041】

芳香族炭化水素類としては、例えば、ベンゼン(沸点:80℃)、トルエン(沸点:111℃)、o−キシレン(沸点:144℃)、m−キシレン(沸点:139℃)、p−キシレン(沸点:138℃)、エチルベンゼン(沸点:136℃)、イソプロピルベンゼン(沸点:152℃)、ブチルベンゼン(沸点:185℃)、シクロヘキシルベンゼン(沸点:237〜340℃)、テトラリン(沸点:208℃)、クロロベンゼン(沸点:132℃)、o−ジクロロベンゼン(沸点:180℃)、1−メチルナフタレン(沸点:245℃)、2−メチルナフタレン(沸点:241℃)、1−クロロナフタレン(沸点:263℃)、2−クロロナフタレン(沸点:264〜266℃)、トリフェニルメタン(沸点:358〜359℃(754mmHg))、1−フェニルナフタレン(沸点:324〜325℃)、2−フェニルナフタレン(沸点:357〜358℃)、ビフェニル(沸点:255℃)などが挙げられる。

【0042】

また、このような不活性溶媒は、市販品としても入手可能であり、例えば、バーレルプロセス油B−01(芳香族炭化水素類、沸点:176℃)、バーレルプロセス油B−03(芳香族炭化水素類、沸点:280℃)、バーレルプロセス油B−04AB(芳香族炭化水素類、沸点:294℃)、バーレルプロセス油B−05(芳香族炭化水素類、沸点:302℃)、バーレルプロセス油B−27(芳香族炭化水素類、沸点:380℃)、バーレルプロセス油B−28AN(芳香族炭化水素類、沸点:430℃)、バーレルプロセス油B−30(芳香族炭化水素類、沸点:380℃)、バーレルサーム200(芳香族炭化水素類、沸点:382℃)、バーレルサーム300(芳香族炭化水素類、沸点:344℃)、バーレルサーム400(芳香族炭化水素類、沸点:390℃)、バーレルサーム1H(芳香族炭化水素類、沸点:215℃)、バーレルサーム2H(芳香族炭化水素類、沸点:294℃)、バーレルサーム350(芳香族炭化水素類、沸点:302℃)、バーレルサーム470(芳香族炭化水素類、沸点:310℃)、バーレルサームPA(芳香族炭化水素類、沸点:176℃)、バーレルサーム330(芳香族炭化水素類、沸点:257℃)、バーレルサーム430(芳香族炭化水素類、沸点:291℃)、(以上、松村石油社製)、NeoSK−OIL1400(芳香族炭化水素類、沸点:391℃)、NeoSK−OIL1300(芳香族炭化水素類、沸点:291℃)、NeoSK−OIL330(芳香族炭化水素類、沸点:331℃)、NeoSK−OIL170(芳香族炭化水素類、沸点:176℃)、NeoSK−OIL240(芳香族炭化水素類、沸点:244℃)、KSK−OIL260(芳香族炭化水素類、沸点:266℃)、KSK−OIL280(芳香族炭化水素類、沸点:303℃)、(以上、綜研テクニックス社製)などが挙げられる。

【0043】

また、不活性溶媒としては、さらに、エステル類(例えば、フタル酸ジオクチル、フタル酸ジデシル、フタル酸ジドデシルなど)、熱媒体として常用される脂肪族系炭化水素類なども挙げられる。

【0044】

不活性溶媒の配合量は、ジカルバメート1質量部に対して0.001〜100質量部、好ましくは、0.01〜80質量部、より好ましくは、0.1〜50質量部の範囲である。

【0045】

熱分解反応の反応条件として、好ましくは、カルバメートを良好に熱分解できるとともに、熱分解において生成したジイソシアネート(上記一般式(2))およびアルコール(上記一般式(3))が蒸発し、これによりカルバメートとイソシアネートとが平衡状態とならず、さらには、ジイソシアネートの重合などの副反応が抑制される反応条件が挙げられる。

【0046】

このような反応条件として、より具体的には、必要により配合される公知の触媒存在下、熱分解温度が、通常、350℃以下、好ましくは、80〜350℃、より好ましくは、100〜300℃である。80℃よりも低いと、実用的な反応速度が得られない場合があり、また、350℃を超えると、ジイソシアネートの重合など、好ましくない副反応を生じる場合がある。また、熱分解反応時の圧力は、上記の熱分解反応温度に対して、生成するアルコールが気化し得る圧力であることが好ましく、設備面および用役面から実用的には、0.133〜90kPaであることが好ましい。

【0047】

そして、このような熱分解により、ジイソシアネート(上記式(2))、および、アルコール(上記式(3))を含有する混合物が得られる。

【0048】

なお、混合物は、さらに、ジイソシアネートおよびアルコールの反応により得られるモノイソシアネートモノカルバメートなどを含有していてもよい(以下同様)。

【0049】

熱分解におけるジカルバメートの転化率(ジイソシアネートおよびモノイソシアネートモノカルバメートへの転化率)は、例えば、70〜100モル%、好ましくは、90〜10モル%である。

【0050】

熱分解により得られるジイソシアネート(上記一般式(2))としては、熱分解対象化合物としてのジカルバメート(上記一般式(1))に応じて、例えば、ポリメチレンポリフェニレンイソシアネート(MDI)、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)などが挙げられる。

【0051】

また、アルコール(上記一般式(3))としては、分解対象化合物としてのジカルバメート(上記一般式(1))に応じて、例えば、メタノール、エタノール、プロパノール、iso−プロパノール、ブタノール、iso−ブタノール、sec−ブタノール、tert−ブタノール、ペンタノール、iso−ペンタノール、sec−ペンタノール、ヘキサノール、ヘプタノール、オクタノール、2−エチルヘキサノール、ノナノール、デカノール、イソデカノール、ドデカノール、テトラデカノール、ヘキサデカノール、フェノール、トリルアルコール、キシリルアルコール、ナフチルアルコール、ビフェニルアルコール、アントリルアルコール、トリメチルフェニルアルコール、フェナントリルアルコールなどが挙げられる。

【0052】

そして、このようなジイソシアネートおよびアルコールの混合物において、ジイソシアネートおよびアルコールは、容易に反応(再結合)し、再度カルバメート(ジカルバメートや、モノイソシアネートモノカルバメート)を形成する。そのため、工業的には、ジイソシアネートおよびアルコールを、それぞれ分離および精製することが要求される。

【0053】

図1は、本発明のジイソシアネートの精製方法が採用されるプラントの一実施形態を示す概略構成図である。

【0054】

以下において、本発明のジイソシアネートの精製方法が工業的に実施されるプラントの一実施形態について、図1を参照して説明する。

【0055】

図1において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0056】

熱分解装置2は、プラント1において、ジカルバメートをジイソシアネートおよびアルコールに熱分解し、それらの混合物を精製装置3に供給するために設備されている。

【0057】

熱分解装置2は、熱分解槽4と、熱分解槽4に接続されるカルバメート輸送管5および底液排出管6を備えている。

【0058】

熱分解槽4は、ジカルバメートを加熱して、ジイソシアネートおよびアルコールに熱分解する分解槽であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0059】

このような熱分解槽4には、熱分解槽4内を攪拌するための撹拌装置7が備えられている。また、図示しないが、熱分解槽4には、必要により、熱分解槽4に不活性溶媒を供給する溶媒供給管などが備えられている。

【0060】

カルバメート輸送管5は、ジカルバメート(および必要により不活性溶媒)を熱分解槽4に輸送するためのカルバメート輸送ラインであって、その下流側端部が、熱分解槽4に接続されている。また、その上流側端部が、図示しないカルバメート製造装置に接続されている。

【0061】

底液排出管6は、未反応のジカルバメートおよび不活性溶媒(底液)を、プラント1から排出するための底液排出ラインであり、その上流側端部が熱分解槽4に接続されている。また、その下流側端部が、図示しないが、底液が貯留される底液貯留槽に接続されている。

【0062】

精製装置3は、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製する精製装置であって、精留塔8と、凝縮システム10とを備えている。

【0063】

精留塔8は、所定の理論段数で設計された段塔や充填塔であって、キャップ塔や多孔板塔などから構成されている。例えば、精留塔8内には、規則充填物や不規則充填物が充填されている充填層が設けられている。なお、充填層の数や配置は、適宜選択される。

【0064】

また、精留塔8には、図示しないが、精留塔8内を減圧するための減圧手段(真空ポンプなど)や、精留塔8内の温度を管理するための、温度センサなどが備えられている。

【0065】

この精留塔8は、その塔底部が、熱分解槽4の上端部に直接接続されており、ジイソシアネートおよびアルコールを含有する混合物(被処理物)を、熱分解槽4から直接供給可能とするとともに、精留により得られる精留液を、熱分解槽4に還流可能としている。

【0066】

また、精留塔8の塔頂には、精留気化成分(精留された混合物)が取り出される精留気化成分輸送ラインとしての精留気化成分輸送管9が接続されている。

【0067】

また、精留塔8の上下方向途中には、詳しくは後述するが、第1凝縮液を精留塔8に還流させるための第1還流ラインとしての第1凝縮液還流管15と、第2凝縮液を精留塔8に還流させるための第2還流ラインとしての第2凝縮液還流管25とが接続されている。

【0068】

凝縮システム10は、第1凝縮装置11と、第2凝縮装置21と、アルコール取出装置31を備えている。

【0069】

第1凝縮装置11は、精留塔8において得られた精留気化成分を、第1凝縮液および第1気化成分に分離するために設けられており、第1凝縮器12と、第1凝縮器12に接続される第1凝縮液輸送管13および第1気化成分輸送管14とを備えている。

【0070】

第1凝縮器12は、精留塔8において得られた精留気化成分を、第1凝縮液および第1気化成分に分離するための分離器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0071】

また、第1凝縮器12には、図示しないが、第1凝縮器12内を減圧するための減圧手段(真空ポンプなど)や、第1凝縮器12内の温度を調節するための温度調節手段(例えば、ヒーターおよびクーラーなど)、第1凝縮器12内の温度を管理するための温度センサなどが備えられている。

【0072】

このような第1凝縮器12は、精留塔8の下流側において、精留気化成分輸送管9を介して、精留塔8に接続されている。

【0073】

第1凝縮液輸送管13は、第1凝縮器12において得られた第1凝縮液を、図示しない凝縮液貯留槽に輸送するための第1凝縮液輸送ラインであって、その上流側端部が、第1凝縮器12に接続されている。また、その下流側端部が、図示しない凝縮液貯留槽に接続されている。

【0074】

第1気化成分輸送管14は、第1凝縮器12において得られた第1気化成分を、第2凝縮装置21に輸送するための第1気化成分輸送ラインであって、その上流側端部が、第1凝縮器12に接続されている。また、その下流側端部が、第2凝縮器22(後述)に接続されている。

【0075】

また、第1凝縮装置11は、さらに、第1凝縮液還流管15を備えている。

【0076】

第1凝縮液還流管15は、第1凝縮器12において得られた第1凝縮液を、精留塔8に還流するための第1凝縮液還流ラインであって、その上流側端部が第1凝縮液輸送管13の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0077】

第2凝縮装置21は、第1凝縮装置11において得られた第1気化成分を、第2凝縮液および第2気化成分に分離するために設けられており、第2凝縮器22と、第2凝縮器22に接続される第2凝縮液輸送管23および第2気化成分輸送管24とを備えている。

【0078】

第2凝縮器22は、第1凝縮装置11において得られた第1気化成分を、第2凝縮液および第2気化成分に分離するための分離器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0079】

また、第2凝縮器22には、図示しないが、第2凝縮器22内を減圧するための減圧手段(真空ポンプなど)や、第2凝縮器22内の温度を調節するための温度調節手段(例えば、ヒーターおよびクーラーなど)、第2凝縮器22内の温度を管理するための温度センサなどが備えられている。

【0080】

このような第2凝縮器22は、第1凝縮器12の下流側において、第1気化成分輸送管14を介して、第1凝縮器12に直列に接続されている。

【0081】

第2凝縮液輸送管23は、第2凝縮器22において得られた第2凝縮液を、図示しない凝縮液貯留槽に輸送するための第2凝縮液輸送ラインであって、その上流側端部が、第2凝縮器22に接続されている。また、その下流側端部が、図示しない凝縮液貯留槽に接続されている。

【0082】

第2気化成分輸送管24は、第2凝縮器22において得られた第2気化成分を、アルコール取出装置31に輸送するための第2気化成分輸送ラインであって、その上流側端部が、第2凝縮器22に接続されている。また、その下流側端部が、アルコール取出器32(後述)に接続されている。

【0083】

また、第2凝縮装置21は、さらに、第2凝縮液還流管25を備えている。

【0084】

第2凝縮液還流管25は、第2凝縮器22において得られた第2凝縮液を、精留塔8に還流するための第2凝縮液還流ラインであって、その上流側端部が第2凝縮液輸送管23の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0085】

アルコール取出装置31は、第2凝縮装置21において得られた第2気化成分から、アルコールを凝縮して取り出すために設けられており、アルコール取出器32と、アルコール取出器32に接続されるアルコール輸送管33とを備えている。

【0086】

アルコール取出器32は、第2凝縮装置21において得られた第2気化成分に含まれるアルコールを凝縮させるための凝縮器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0087】

このようなアルコール取出器32は、図示しない温度計を備えるとともに、第2凝縮器22の下流側において、第2気化成分輸送管24を介して、第2凝縮器22に直列に接続されている。

【0088】

アルコール輸送管33は、アルコール取出器32において得られたアルコールを、図示しないアルコール貯留槽に輸送するためのアルコール輸送ラインであって、その上流側端部が、アルコール取出器32に接続されている。また、その下流側端部が、図示しないアルコール貯留槽に接続されている。

【0089】

次に、このプラント1によって、ジカルバメートを液相法により熱分解し、ジイソシアネートおよびアルコールを含有する混合物を製造するとともに、その混合物からジイソシアネートを精製する方法について、説明する。

【0090】

なお、以下に示す各種温度条件は、ジイソシアネートとして2,4−または2,6−ビス(アルコキシカルボニルアミノ)トルエンが用いられ、また、圧力条件が13.3kPaである場合について示すものであって、これに限定されるものではない。

【0091】

この方法では、まず、熱分解装置2において、ジカルバメートが熱分解される。

【0092】

具体的には、熱分解装置2が連続運転され、図示しないカルバメート製造装置から、カルバメート輸送管5を介して、熱分解槽4にジカルバメートおよび不活性溶媒が供給される。供給されたジカルバメートは、熱分解槽4において、不活性溶媒の存在下、上記した熱分解条件で加熱および熱分解される。

【0093】

これにより、分解液として、ジイソシアネートおよびアルコールを含有する混合物が得られるとともに、底液として、イソシアネート残渣が得られる。

【0094】

得られた底液は、底液排出管6に導入され、図示しない底液貯留槽に輸送される。このようにして回収された底液(イソシアネート残渣)は、必要によりリサイクル処理されるか、または、廃棄処理される。

【0095】

一方、熱分解槽4において得られた混合物および不活性溶媒は、ガスとして熱分解槽4の上部から精留塔8に直接輸送され、精留塔8および凝縮システム10において、順次精製される。

【0096】

具体的には、混合物および不活性溶媒は、まず、精留塔8に輸送され、混合物が精留される。これにより、ジイソシアネートおよびアルコールを所定の割合でそれぞれ含有する精留液および気化成分が、生成する。

【0097】

なお、精留塔8における精留条件は、特に制限されず、精留塔における段数や、ジカルバメートの種類などにより、適宜設定される。

【0098】

精留液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜99モル、好ましくは、80〜99モルであり、アルコールが、例えば、1〜50モル、好ましくは、1〜20モルである。

【0099】

このような精留液は、精留塔8の塔底部から、熱分解槽4に還流される。

【0100】

一方、気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、25〜60モル、好ましくは、33〜60モルであり、アルコールが、例えば、40〜75モル、好ましくは、40〜67モルである。

【0101】

このような気化成分(精留塔8において精製された混合物)は、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に導入される。

【0102】

そして、第1凝縮器12では、気化成分が、第1温度において、凝縮される。

【0103】

第1温度、すなわち、第1凝縮器12における凝縮温度は、例えば、80〜160℃、好ましくは、90〜150℃である。

【0104】

また、第1凝縮器12における圧力条件は、好ましくは、熱分解反応時の圧力と同じであり、例えば、0.133〜90kPaである。

【0105】

これにより、気化成分(精留塔8において精製された混合物)が、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離される。

【0106】

第1凝縮液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜99モル、好ましくは、60〜99モルであり、アルコールが、例えば、1〜50モル、好ましくは、1〜40モルである。

【0107】

また、第1凝縮液において、好ましくは、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが挙げられる。

【0108】

また、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、ジイソシアネートとアルコールとが反応(再結合)し、カルバメートを形成する場合にも、第1凝縮液中にジイソシアネートを確実に残存させることができるので、第1凝縮液として、ジイソシアネートを収率よく得ることができる。さらには、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、後述するように第1凝縮液を精留塔8に還流させることにより、ジイソシアネートの収率の向上を図ることができる。

【0109】

そして、これにより得られた第1凝縮液は、不活性溶媒とともに、第1凝縮器12から第1凝縮液輸送管13を介して排出された後、その一部が、第1凝縮液還流管15を介して、精留塔8に還流されるとともに、残部が、図示しない凝縮液貯留槽に輸送され、後述する第2凝縮液とともに、ジイソシアネートとして貯留される。

【0110】

凝縮液貯留槽に輸送される第1凝縮液と、精留塔8に還流される第1凝縮液との割合(還流比)は、第1凝縮液の総量100質量部に対して、凝縮液貯留槽に輸送される第1凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部であり、精留塔8に還流される第1凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部である。

【0111】

凝縮液貯留槽に輸送される第1凝縮液と、精留塔8に還流される第1凝縮液との割合が上記範囲であれば、ジイソシアネートの収率の向上を図ることができる。

【0112】

一方、第1気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、1〜50モル、好ましくは、5〜20モルであり、アルコールが、例えば、50〜99モル、好ましくは、80〜95モルである。

【0113】

また、このような第1気化成分の露点は、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、例えば、70〜90℃、好ましくは、70〜80℃である。

【0114】

このような第1気化成分は、第1気化成分輸送管14を介して、第2凝縮装置21の第2凝縮器22に導入される。

【0115】

そして、第2凝縮器22では、第1気化成分が、第2温度において、凝縮される。

【0116】

第2温度、すなわち、第2凝縮器22における凝縮温度は、上記した第1気化成分の露点を超過する温度であって、具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、上記した第1気化成分の露点よりも、例えば、5〜80℃高い温度、好ましくは、10〜70℃高い温度である。

【0117】

また、第2温度は、上記した第1温度未満の温度であって、具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、第1温度よりも、例えば、10〜90℃低い温度、好ましくは、10〜70℃低い温度である。

【0118】

このような第2温度としては、より具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、例えば、70〜150℃、好ましくは、80〜140℃である。

【0119】

これにより、第1気化成分は、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離される。

【0120】

得られる第2凝縮液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜95モル、好ましくは、60〜90モルであり、アルコールが、例えば、5〜50モル、好ましくは、10〜40モルである。

【0121】

また、第2凝縮液において、好ましくは、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが挙げられる。

【0122】

また、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、ジイソシアネートとアルコールとが反応(再結合)し、カルバメートを形成する場合にも、第1凝縮液中にジイソシアネートを確実に残存させることができるので、第2凝縮液として、ジイソシアネートを収率よく得ることができる。さらには、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、後述するように第2凝縮液を精留塔8に還流させることにより、ジイソシアネートの収率の向上を図ることができる。

【0123】

そして、これにより得られた第2凝縮液は、不活性溶媒とともに、第2凝縮器22から第2凝縮液輸送管23を介して排出された後、その一部が、第2凝縮液還流管25を介して、精留塔8に還流されるとともに、残部が、図示しない凝縮液貯留槽に輸送され、上記した第1凝縮液とともに、ジイソシアネートとして貯留される。

【0124】

凝縮液貯留槽に輸送される第2凝縮液と、精留塔8に還流される第2凝縮液との割合(還流比)は、第2凝縮液の総量100質量部に対して、凝縮液貯留槽に輸送される第2凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部であり、精留塔8に還流される第2凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部である。

【0125】

凝縮液貯留槽に輸送される第2凝縮液と、精留塔8に還流される第2凝縮液との割合が上記範囲であれば、ジイソシアネートの収率の向上を図ることができる。

【0126】

一方、第2気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、1〜40モル、好ましくは、1〜20モルであり、アルコールが、例えば、60〜99モル、好ましくは、80〜99モルである。

【0127】

このような第2気化成分は、第2気化成分輸送管24を介して、アルコール取出装置31のアルコール取出器32に導入される。

【0128】

そして、アルコール取出器32では、第2気化成分が、アルコール取出温度において、凝縮される。

【0129】

アルコール凝縮温度、すなわち、アルコール取出器32における凝縮温度は、第2気化成分からアルコールを凝縮させることができる温度であれば、特に制限されないが、例えば、0〜60℃である。

【0130】

また、アルコール取出器32における圧力条件は、好ましくは、熱分解反応時の圧力と同じであり、例えば、0.133〜90kPaである。

【0131】

これにより、第2気化成分からアルコールが凝縮される。

【0132】

凝縮されたアルコールは、アルコール輸送管33を介して、図示しないアルコール貯留槽に輸送される。

【0133】

また、第2気化成分中のアルコールを除く成分(凝縮されずに残存する成分)は、図示しないが、アルコール取出器32から排出された後、必要により、無害化され、放散または再利用される。

【0134】

そして、このようなプラント1では、上記したように、第1凝縮液および第2凝縮液が、ジイソシアネートとして、不活性溶媒とともに、凝縮液貯留槽に輸送され、貯留される。

【0135】

ジイソシアネートの収率は、凝縮液貯留槽に貯留されるジイソシアネート(第1凝縮液と第2凝縮液との混合物中のジイソシアネート)が、熱分解槽4に供給されるジカルバメートに対して、例えば、70〜98モル%、好ましくは、80〜98モル%である。

【0136】

また、凝縮液貯留槽には、ジイソシアネートとともに、熱分解装置2および精製装置3から留出された不活性溶媒が貯留される。

【0137】

不活性溶媒の留出率は、熱分解装置2に供給される不活性溶媒に対して、例えば、1〜99質量%、好ましくは、10〜90質量%である。

【0138】

そして、このようなジイソシアネートの精製方法によれば、ジイソシアネートおよびアルコールを含有する混合物が、精留塔8で精製された後、直列に接続される第1凝縮器12および第2凝縮器22を備える凝縮システム10により精製されるので、優れた収率でジイソシアネートを得ることができる。

【0139】

しかも、このようなジイソシアネートの精製方法では、第1凝縮器12において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように第1温度で分離された第1気化成分を、第2凝縮器22において、第1気化成分の露点を超過し、第1温度未満の第2温度で、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離するので、より確実に、優れた収率でジイソシアネートを得ることができる。

【0140】

さらに、このようなジイソシアネートの精製方法において、凝縮液(第1凝縮液および第2凝縮液)においてジイソシアネートがアルコールに対して過剰量存在すれば、凝縮液内において、高いジイソシアネート濃度を確保することができ、優れた収率でジイソシアネートを得ることができる。また、このような凝縮液を一部還流させることなどにより、ジイソシアネートの収率の向上を図ることができる。

【0141】

なお、上記した説明では、凝縮システム10には、第1凝縮器12およびその第1凝縮器12に直列に接続される第2凝縮器22を設けたが、凝縮システム10が、直列に接続される少なくとも2つの凝縮器を備えていれば、凝縮器の数は特に制限されず、例えば、第2凝縮器22の下流側(かつ、アルコール取出器32の上流側)において、さらに、1つまたは複数(2つ以上)の凝縮器を設けることもできる。

【0142】

また、上記した説明では、ジイソシアネートおよびアルコールの混合物を、カルバメートの熱分解により生成させたが、ジイソシアネートおよびアルコールの混合物は、特に制限されず、公知の方法により得ることができる。

【実施例】

【0143】

次に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は何ら実施例に限定されるものではない。

【0144】

製造例1

(ジカルバメート製造)

圧力制御弁、還流冷却器、気液分離器および攪拌装置を備えた内容量1LのSUS製オートクレーブに、第1ジアミノトルエン(2,4−ジアミノトルエン/2,6−ジアミノトルエン=80/20(モル比))(122g:1mol)、カルバミン酸ブチル(333g:2.85mol)および1−ブタノール(211g:2.85mol)と、触媒としてp−トルエンスルホン酸亜鉛(1.0g:2.5mmol)とを仕込み、窒素ガスを毎分1L流通、500rpmで攪拌させながら、反応温度200℃で保つように内圧を圧力制御弁で調節し、8時間反応させ、反応液を得た。

【0145】

反応液の一部を採取して定量したところ、2,4−ビス(ブトキシカルボニルアミノ)トルエン(2,4−トリレンジカルバメート)および2,6−ビス(ブトキシカルボニルアミノ)トルエン(2,6−トリレンジカルバメート)の総量として、トリレンジカルバメートが、収率95モル%で得られたことが確認された。

【0146】

実施例1

図1に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0147】

具体的には、プラント1を連続運転し、製造例1において得られた反応液から軽沸分を減圧留去して得られた濃縮液を、供給速度がトリレンジカルバメートとして100g/hとなるように、カルバメート輸送管5を介して熱分解槽4に輸送するとともに、バーレルプロセス油B−05(不活性溶媒、芳香族炭化水素系合成油、松村石油社製)を、供給速度が100g/hとなるように、図示しない溶媒輸送管を介して熱分解槽4に輸送した。

【0148】

そして、熱分解槽4内を、撹拌装置7により撹拌し、230℃に加熱することによって、ジカルバメートをトリレンジイソシアネートおよびブタノールに熱分解するとともに、底液を得た。なお、得られた底液は、底液排出管6から排出させた。

【0149】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、熱分解槽4の上端部から、精留塔8に導入し、精留塔8において精留し、気化成分を得た。なお、精留塔8では、真空ポンプによって内部圧力を100Torr(13.3kPa)に設定した。得られた気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが33モル%、ブタノールが67モル%の割合で含有されていた。

【0150】

次いで、得られた気化成分(精留された混合物)を、精留塔8の塔頂から、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に輸送し、100Torr(13.3kPa)下、130℃において凝縮させた。これにより、第1気化成分および第1凝縮液を得た。

【0151】

なお、得られた第1気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが15モル%、ブタノールが85モル%の割合で含有されていた。

【0152】

また、得られた第1凝縮液の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが90モル%、ブタノールが10モル%の割合で含有されていた。

【0153】

次いで、得られた第1凝縮液を、第1凝縮液輸送管13を介して排出させ、その一部(40質量%)を第1凝縮液還流管15により精留塔8に還流させるとともに、残部(60質量%)を、図示しない凝縮液貯留槽に貯留した。

【0154】

一方、得られた第1気化成分を、第1気化成分輸送管14を介して排出させ、第2凝縮装置21の第2凝縮器22に輸送し、100Torr(13.3kPa)下、90℃において凝縮させた。これにより、第2気化成分および第2凝縮液を得た。

【0155】

なお、得られた第2気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが2モル%、ブタノールが98モル%の割合で含有されていた。

【0156】

また、得られた第2凝縮液の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが60モル%、ブタノールが40モル%の割合で含有されていた。

【0157】

次いで、得られた第2凝縮液を、第2凝縮液輸送管23を介して排出させ、その一部(50質量%)を第2凝縮液還流管25により精留塔8に還流させるとともに、残部(50質量%)を、図示しない凝縮液貯留槽に貯留した。

【0158】

一方、得られた第2気化成分を、第2気化成分輸送管24を介して排出させ、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、20℃において凝縮させ、ブタノールを得た。

【0159】

このように、トリレンジイソシアネートを精製し、第1凝縮液および第2凝縮液として、トリレンジイソシアネートを得た。

【0160】

貯留されている第1凝縮液および第2凝縮液の混合液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが44.3g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が11.6g/h、バーレルプロセス油B−05が86.0g/hであった。

【0161】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が97モル%であり、トリレンジイソシアネートの収率が82モル%であることが確認された。また、不活性溶媒の留出率は、86質量%であった。

【0162】

また、アルコール取出装置31からのブタノールの排出速度は41.1g/hであった。

【0163】

なお、熱分解槽4から排出される底液には、トリレンジカルバメートおよびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、3.0g/h、バーレルプロセス油B−05が14.0g/hであった。

【0164】

比較例1

図2は、比較例1において用いられるプラントの概略構成図である。

【0165】

以下において、比較例1で用いられるプラントについて、図2を参照して説明する。なお、上記で説明した各部については、以降の各図において同様の符号を付し、その詳細な説明を省略する。

【0166】

図2において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0167】

精製装置3は、凝縮システム10を備えることなく、精留塔8と、精留塔8の下流側に接続されるアルコール取出装置31とを備えている。

【0168】

また、精留塔8には、充填層が上層および下層の2層に分割されて設けられており、それら上層と下層との間において、精留液取出管34が備えられている。この精留液取出管34により、精留塔8の側部から、精留液の取り出し(サイドカット)を可能としている。

【0169】

また、このプラント1において、アルコール取出装置31は、凝縮液還流管35を備えている。

【0170】

凝縮液還流管35は、アルコール取出器32において得られた凝縮液を、精留塔8に還流するための凝縮液還流ラインであって、その上流側端部がアルコール輸送管33の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0171】

そして、この方法では、図2に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0172】

具体的には、製造例1において得られた反応液を、実施例1と同様にして、熱分解槽4に輸送し、トリレンジイソシアネートおよびブタノールに熱分解するとともに、得られた底液を底液排出管6から排出させた。

【0173】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、実施例1と同様にして、精留塔8において精留し、気化成分を得るとともに、精留塔の側部から、精留液取出管34を介して精留液を取り出し、図示しない精留液貯留槽に貯留した。

【0174】

一方、得られた気化成分を、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、70℃において凝縮させ、凝縮液を得た。

【0175】

得られた凝縮液の一部(70質量%)を、凝縮液還流管35により精留塔8に還流させるとともに、残部(30質量%)を、アルコール輸送管33を介して排出させ、ブタノールを得た。

【0176】

このように、トリレンジイソシアネートを精製し、精留液として、トリレンジイソシアネートを得た。

【0177】

貯留された精留液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが23.2g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が17.2g/h、バーレルプロセス油B−05が70.0g/hであった。

【0178】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が95モル%であり、トリレンジイソシアネートの収率が43モル%であることが確認された。また、不活性溶媒の留出率は、70質量%であった。

【0179】

また、アルコール取出装置31からのブタノールの排出速度は31.7g/hであった。

【0180】

なお、熱分解槽4から排出される底液には、トリレンジカルバメート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、5.0g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が22.8g/h、バーレルプロセス油B−05が30.0g/hであった。

【0181】

比較例2

図3は、比較例2において用いられるプラントの概略構成図である。

【0182】

以下において、比較例2で用いられるプラントについて、図3を参照して説明する。

【0183】

図3において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0184】

精製装置3は、精留塔8および凝縮システム10を備えており、凝縮システム10は、第2凝縮装置21を備えることなく、精留塔8の下流側に接続される第1凝縮装置11と、第1凝縮装置11の下流側に接続されるアルコール取出装置31とを備えている。

【0185】

そして、この方法では、図3に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0186】

具体的には、製造例1において得られた反応液を、実施例1と同様にして、熱分解槽4に輸送し、トリレンジイソシアネートおよびブタノールに熱分解するとともに、得られた底液を底液排出管6から排出させた。

【0187】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、実施例1と同様にして、精留塔8において精留し、気化成分および底液を得た。

【0188】

次いで、得られた気化成分(精留された混合物)を、精留塔8の塔頂から、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に輸送し、100Torr(13.3kPa)下、130℃において凝縮させた。これにより、第1気化成分および第1凝縮液を得た。

【0189】

次いで、得られた第1凝縮液を、第1凝縮液輸送管13を介して排出させ、その一部(40質量%)を第1凝縮液還流管15により精留塔8に還流させるとともに、残部(60質量%)を、図示しない凝縮液貯留槽に貯留した。

【0190】

一方、得られた第1気化成分を、第1気化成分輸送管14を介して排出させ、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、20℃において凝縮させ、ブタノールを得た。

【0191】

このように、トリレンジイソシアネートを精製し、第1凝縮液として、トリレンジイソシアネートを得た。

【0192】

貯留される第1凝縮液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが35.1g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が23.1g/h、バーレルプロセス油B−05が80.0g/hであった。

【0193】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が95モル%であり、トリレンジイソシアネートの収率が65モル%であることが確認された。また、不活性溶媒の留出率は、80質量%であった。

【0194】

また、アルコール取出装置31からのブタノールの排出速度は36.8g/hであった。

【0195】

なお、熱分解槽4から排出される底液には、トリレンジカルバメートおよびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、5.0g/h、バーレルプロセス油B−05が20.0g/hであった。

【0196】

実施例2

第1凝縮器12における凝縮温度を110℃とするとともに、第2凝縮器22における凝縮温度を70〜110℃の範囲で変化させた以外は、実施例1と同様にして、プラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0197】

なお、第1凝縮器12の凝縮温度を110℃とした場合、得られる第1気化成分の露点は、70℃である。

【0198】

得られたトリレンジイソシアネートの収率を、図4に示す。

【0199】

比較例3

第1凝縮器12における凝縮温度を80〜130℃の範囲で変化させた以外は、比較例2と同様にして、プラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0200】

得られたトリレンジイソシアネートの収率を、図4に示す。

【0201】

考察

実施例1〜2および比較例1〜3より、凝縮システム10が直列に接続される少なくとも2つの凝縮器を備えていれば(実施例1〜2)、凝縮システム10を備えていない場合(比較例1)や、凝縮システムが1つの凝縮器のみを備えている場合(比較例2〜3)に比べ、優れた収率でジイソシアネートを得ることができることが確認された。

【符号の説明】

【0202】

1 プラント

2 熱分解装置

3 精製装置

8 精留塔

10 凝縮システム

12 第1凝縮器

22 第2凝縮器

【技術分野】

【0001】

本発明は、ジイソシアネートの精製方法に関し、詳しくは、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法に関する。

【背景技術】

【0002】

ジイソシアネートは、2つのイソシアネート基(−NCO)を有する有機化合物であって、ポリウレタン、ポリ尿素などの原料として、工業的に広く用いられている。

【0003】

従来より、ジイソシアネートは、アミンとホスゲンとの反応(ホスゲン法)から工業的に製造されているが、ホスゲンは毒性が強く、その取り扱いが煩雑であり、しかも、大量の塩酸を副生するので、装置の腐食に配慮する必要があるなど、種々の不具合があり、これに代わるイソシアネートの工業的な製造方法の開発が望まれている。

【0004】

ホスゲンを使用しないジイソシアネートの製造方法としては、例えば、ジアミン、尿素および/またはN−無置換カルバミン酸エステル、および、アルコールを反応(カルバメート化反応)させ、得られたカルバミン酸エステル(カルバメート)を熱分解することにより、ジイソシアネートを製造する方法(尿素法)が知られている。

【0005】

一方、このようなカルバミン酸エステルの熱分解においては、ジイソシアネートとともに、アルコールが副生するため、それらを分離精製することが要求されており、そのような方法として、例えば、カルバミン酸エステルを熱開裂させてイソシアネートおよびアルコールを形成させ、得られたイソシアネートおよびアルコール、さらに、場合により未開裂および/または部分的に開裂したカルバミン酸エステルおよび副産物を含む開裂気体を、冷却および凝縮させた後、精留塔に導入し、その精留塔においてイソシアネートおよびアルコールを分離するとともに、精留塔から排出される側方取出流としてイソシアネートを得る方法が、提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005−526744号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかるに、イソシアネートおよびアルコールは、容易に反応(再結合)し、再度カルバミン酸エステルを形成する場合がある。そのため、特許文献1に記載されるような、精留塔の側方からイソシアネートを取り出す方法(サイドカット法)では、精留塔内において滞留するイソシアネートとアルコールとが反応してしまい、イソシアネートの収率が低下するという不具合がある。

【0008】

この点、例えば、精留塔の下流側に凝縮器を設け、イソシアネートおよびアルコールを精留塔の塔頂から取り出すとともに、それらを凝縮器により凝縮し、イソシアネートを含む凝縮液と、アルコールを含む気化成分とに分離する方法(分縮法)も、検討される。このような方法によれば、上記のサイドカット法に比べ、イソシアネートの収率を向上させることができる。

【0009】

しかしながら、このような方法により精製する場合にも、得られるイソシアネートの収率は十分ではなく、そのため、イソシアネートをより一層収率よく得られるイソシアネートの精製方法が、望まれている。

【0010】

そこで、本発明の目的は、ジイソシアネートおよびアルコールを含有する混合物から、収率よくジイソシアネートを精製することができるジイソシアネートの精製方法を提供することにある。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明のジイソシアネートの精製方法は、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法であって、精留塔と、前記精留塔の下流側に接続される凝縮システムとを備え、前記凝縮システムが、直列に接続される少なくとも2つの凝縮器を備える精製装置を用いて、前記混合物を、前記精留塔および前記凝縮システムにおいて、順次精製すること

を特徴としている。

【0012】

このようなジイソシアネートの精製方法によれば、ジイソシアネートおよびアルコールを含有する混合物が、精留塔で精製された後、直列に接続される少なくとも2つの凝縮器を備える凝縮システムにより精製されるので、優れた収率でジイソシアネートを得ることができる。

【0013】

また、本発明のジイソシアネートの精製方法では、前記凝縮システムが、前記精留塔に接続される第1凝縮器と、前記第1凝縮器の下流側において前記第1凝縮器に直列に接続される第2凝縮器とを備え、前記第1凝縮器では、前記混合物を、第1温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離し、前記第2凝縮器では、前記第1気化成分を、前記第1気化成分の露点を超過し、前記第1温度未満の第2温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離することが好適である。

【0014】

このようなジイソシアネートの精製方法では、第1凝縮器において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように第1温度で分離された第1気化成分を、第2凝縮器において、第1気化成分の露点を超過し、第1温度未満の第2温度で、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離するので、より確実に、優れた収率でジイソシアネートを得ることができる。

【0015】

また、本発明のジイソシアネートの精製方法では、前記第1凝縮液および前記第2凝縮液の両方において、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが好適である。

【0016】

このようなジイソシアネートの精製方法では、凝縮液においてジイソシアネートがアルコールに対して過剰量存在するため、凝縮液内において、高いジイソシアネート濃度を確保することができ、優れた収率でジイソシアネートを得ることができる。また、このような凝縮液を一部還流させることなどにより、ジイソシアネートの収率の向上を図ることができる。

【発明の効果】

【0017】

本発明のジイソシアネートの精製方法によれば、優れた収率でジイソシアネートを得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明のジイソシアネートの精製方法が採用されるプラントの一実施形態を示す概略構成図である。

【図2】比較例1において用いられるプラントを示す概略構成図である。

【図3】比較例2において用いられるプラントを示す概略構成図である。

【図4】実施例2および比較例3におけるトリレンジイソシアネートの収率を示すグラフである。

【発明を実施するための形態】

【0019】

本発明のジイソシアネートの精製方法では、ジイソシアネートおよびアルコールを含有する混合物から、ジイソシアネートが精製される。

【0020】

ジイソシアネートおよびアルコールを含有する混合物は、特に制限されないが、例えば、ジカルバメートを熱分解することにより得ることができる。

【0021】

ジカルバメートは、分子内に2つのウレタン結合(−NHCOO−)を有する化合物であって、例えば、脂肪族ジカルバメート、芳香族ジカルバメート、芳香脂肪族ジカルバメートなどが挙げられ、好ましくは、芳香族ジカルバメート、芳香脂肪族ジカルバメートが挙げられる。

【0022】

芳香族ジカルバメートおよび芳香脂肪族ジカルバメートは、下記一般式(1)で示される。

【0023】

R1−(NHCOOR2)2 (1)

(式中、R1は、総炭素数6〜15の芳香環含有炭化水素基を、R2は、総炭素数1〜16の脂肪族炭化水素基、または、総炭素数6〜16の芳香族炭化水素基を示す。)

上記式(1)中、R1は、総炭素数6〜15の芳香環含有炭化水素基から選択されるが、R1は、その炭化水素基中に、例えば、エーテル結合、チオエーテル結合、エステル結合などの安定な結合を含んでいてもよく、また、安定な官能基(後述)で置換されていてもよい。

【0024】

R1において、総炭素数6〜15の芳香環含有炭化水素基としては、例えば、1〜6価の、総炭素数6〜15の芳香環含有炭化水素基などが挙げられる。

【0025】

なお、芳香環含有炭化水素基は、その炭化水素基中に1つ以上の芳香族炭化水素を含有していればよく、例えば、その芳香族炭化水素に、例えば、脂肪族炭化水素基などが結合していてもよい。このような場合には、カルバメートにおけるウレタン結合(−NHCOO−)は、芳香族炭化水素に直接結合していてもよく、芳香族炭化水素に結合される脂肪族炭化水素基に結合していてもよく、その両方であってもよい。

【0026】

総炭素数6〜15の芳香環含有炭化水素基として、より具体的には、例えば、総炭素数6〜15のアリール基などが挙げられる。

【0027】

アリール基としては、例えば、フェニル、トリル、キシリル、ナフチル、ビフェニル、アントリル、トリメチルフェニル、4,4’−メチレンビスフェニレン、フェナントリルなどが挙げられる。

【0028】

上記式(1)において、R1に置換していてもよい官能基としては、例えば、ニトロ基、水酸基、メルカプト基、オキソ基、チオキソ基、シアノ基、カルボキシ基、アルコキシ−カルボニル基(例えば、メトキシカルボニル基、エトキシカルボニル基などの総炭素数2〜4のアルコキシカルボニル基)、スルホ基、ハロゲン原子(例えば、フッ素、塩素、臭素、ヨウ素など)、低級アルコキシ基(例えば、メトキシ基、エトキシ基、プロポキシ基、ブトキシ基、iso−ブトキシ基、sec−ブトキシ基、tert−ブトキシ基など)、アリールオキシ基(例えば、フェノキシ基など)、ハロゲノフェノキシ基(例えば、o−、m−またはp−クロロフェノキシ基、o−、m−またはp−ブロモフェノキシ基など)、低級アルキルチオ基(例えば、メチルチオ基、エチルチオ基、n−プロピルチオ基、iso−プロピルチオ基、n−ブチルチオ基、tert−ブチルチオ基など)、アリールチオ基(例えば、フェニルチオ基など)、低級アルキルスルフィニル基(例えば、メチルスルフィニル基、エチルスルフィニル基など)、低級アルキルスルホニル基(例えば、メチルスルホニル基、エチルスルホニル基など)、アリールスルホニル基(例えば、フェニルスルホニルなど)、低級アシル基(例えば、ホルミル基、アセチル基など)、アリールカルボニル基(例えば、ベンゾイル基など)などが挙げられる。

【0029】

これらの官能基は、上記式(1)において、R1に複数置換していてもよく、また、官能基がR1に複数置換する場合には、各官能基は、互いに同一であっても、それぞれ異なっていてもよい。

【0030】

上記式(1)中、R2において、総炭素数1〜16の脂肪族炭化水素基としては、例えば、総炭素数1〜16のアルキル基などが挙げられる。

【0031】

アルキル基としては、例えば、メチル、エチル、プロピル、iso−プロピル、ブチル、iso−ブチル、sec−ブチル、tert−ブチル、ペンチル、iso−ペンチル、sec−ペンチル、ヘキシル、ヘプチル、オクチル、2−エチルヘキシル、ノニル、デシル、イソデシル、ドデシル、テトラデシルなどが挙げられる。

【0032】

上記式(1)中、R2において、総炭素数6〜16の芳香族炭化水素基としては、例えば、総炭素数6〜16のアリール基などが挙げられる。

【0033】

アリール基としては、上記したアリール基などが挙げられる。

【0034】

このようなカルバメートとして、具体的には、例えば、1,3−または1,4−ビス(メトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(エトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノメチル)ベンゼン、1,3−または1,4−ビス(メトキシカルボニルアミノメチル)テトラメチルベンゼン、1,3−または1,4−ビス(エトキシカルボニルアミノメチル)テトラメチルベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノメチル)テトラメチルベンゼンなどの芳香脂肪族ジカルバメート、例えば、1,3−または1,4−ビス(メトキシカルボニルアミノ)ベンゼン、1,3−または1,4−ビス(ブトキシカルボニルアミノ)ベンゼン、2,4’−または4,4’−ビス(メトキシカルボニルアミノ)ジフェニルメタン、2,4’−または4,4’−ビス(エトキシカルボニルアミノ)ジフェニルメタン、2,4’−または4,4’−ビス(ブトキシカルボニルアミノ)ジフェニルメタン、4,4’−ビス(フェノキシカルボニルアミノ)ジフェニルメタン、1,5−または2,6−ビス(メトキシカルボニルアミノ)ナフタレン、1,5−または2,6−ビス(ブトキシカルボニルアミノ)ナフタレン、4,4’−ビス(メトキシカルボニルアミノ)ビフェニル、4,4’−ビス(ブトキシカルボニルアミノ)ビフェニル、2,4−または2,6−ビス(メトキシカルボニルアミノ)トルエン、2,4−または2,6−ビス(エトキシカルボニルアミノ)トルエン、2,4−または2,6−ビス(ブトキシカルボニルアミノ)トルエンなどの芳香族ジカルバメートなどが挙げられる。これらジカルバメートは、単独で用いてもよく、また、2種以上併用してもよい。

【0035】

なお、このようなジカルバメートは、特に制限されず、上記の具体的な化合物に準じて、例えば、カーボネート法、尿素法などの公知の方法により生成される。

【0036】

そして、ジカルバメート1モルが熱分解されると、上記したジカルバメートに対応する下記一般式(2)で示されるジイソシアネート1モル、および、

R1−(NCO)2 (2)

(式中、R1は、上記式(1)のR1と同意義を示す。)

副生物である下記一般式(7)で示される1価アルコール2モルが生成する。

【0037】

R2−OH (3)

(式中、R2は、上記式(1)のR2と同意義を示す。)

この熱分解は、特に限定されず、例えば、液相法、気相法などの公知の分解法を用いることができる。熱分解として、好ましくは、作業性の観点から、液相法が挙げられる。

【0038】

このような方法において、ジカルバメートは、好ましくは、不活性溶媒の存在下において、熱分解される。

【0039】

不活性溶媒は、少なくとも、ジカルバメートを溶解し、ジカルバメートおよびジイソシアネートに対して不活性であり、かつ、熱分解時に反応しなければ(すなわち、安定であれば)、特に制限されないが、熱分解反応を効率よく実施するには、生成するジイソシアネートよりも高沸点であることが好ましい。

【0040】

このような不活性溶媒としては、例えば、芳香族系炭化水素類などが挙げられる。

【0041】

芳香族炭化水素類としては、例えば、ベンゼン(沸点:80℃)、トルエン(沸点:111℃)、o−キシレン(沸点:144℃)、m−キシレン(沸点:139℃)、p−キシレン(沸点:138℃)、エチルベンゼン(沸点:136℃)、イソプロピルベンゼン(沸点:152℃)、ブチルベンゼン(沸点:185℃)、シクロヘキシルベンゼン(沸点:237〜340℃)、テトラリン(沸点:208℃)、クロロベンゼン(沸点:132℃)、o−ジクロロベンゼン(沸点:180℃)、1−メチルナフタレン(沸点:245℃)、2−メチルナフタレン(沸点:241℃)、1−クロロナフタレン(沸点:263℃)、2−クロロナフタレン(沸点:264〜266℃)、トリフェニルメタン(沸点:358〜359℃(754mmHg))、1−フェニルナフタレン(沸点:324〜325℃)、2−フェニルナフタレン(沸点:357〜358℃)、ビフェニル(沸点:255℃)などが挙げられる。

【0042】

また、このような不活性溶媒は、市販品としても入手可能であり、例えば、バーレルプロセス油B−01(芳香族炭化水素類、沸点:176℃)、バーレルプロセス油B−03(芳香族炭化水素類、沸点:280℃)、バーレルプロセス油B−04AB(芳香族炭化水素類、沸点:294℃)、バーレルプロセス油B−05(芳香族炭化水素類、沸点:302℃)、バーレルプロセス油B−27(芳香族炭化水素類、沸点:380℃)、バーレルプロセス油B−28AN(芳香族炭化水素類、沸点:430℃)、バーレルプロセス油B−30(芳香族炭化水素類、沸点:380℃)、バーレルサーム200(芳香族炭化水素類、沸点:382℃)、バーレルサーム300(芳香族炭化水素類、沸点:344℃)、バーレルサーム400(芳香族炭化水素類、沸点:390℃)、バーレルサーム1H(芳香族炭化水素類、沸点:215℃)、バーレルサーム2H(芳香族炭化水素類、沸点:294℃)、バーレルサーム350(芳香族炭化水素類、沸点:302℃)、バーレルサーム470(芳香族炭化水素類、沸点:310℃)、バーレルサームPA(芳香族炭化水素類、沸点:176℃)、バーレルサーム330(芳香族炭化水素類、沸点:257℃)、バーレルサーム430(芳香族炭化水素類、沸点:291℃)、(以上、松村石油社製)、NeoSK−OIL1400(芳香族炭化水素類、沸点:391℃)、NeoSK−OIL1300(芳香族炭化水素類、沸点:291℃)、NeoSK−OIL330(芳香族炭化水素類、沸点:331℃)、NeoSK−OIL170(芳香族炭化水素類、沸点:176℃)、NeoSK−OIL240(芳香族炭化水素類、沸点:244℃)、KSK−OIL260(芳香族炭化水素類、沸点:266℃)、KSK−OIL280(芳香族炭化水素類、沸点:303℃)、(以上、綜研テクニックス社製)などが挙げられる。

【0043】

また、不活性溶媒としては、さらに、エステル類(例えば、フタル酸ジオクチル、フタル酸ジデシル、フタル酸ジドデシルなど)、熱媒体として常用される脂肪族系炭化水素類なども挙げられる。

【0044】

不活性溶媒の配合量は、ジカルバメート1質量部に対して0.001〜100質量部、好ましくは、0.01〜80質量部、より好ましくは、0.1〜50質量部の範囲である。

【0045】

熱分解反応の反応条件として、好ましくは、カルバメートを良好に熱分解できるとともに、熱分解において生成したジイソシアネート(上記一般式(2))およびアルコール(上記一般式(3))が蒸発し、これによりカルバメートとイソシアネートとが平衡状態とならず、さらには、ジイソシアネートの重合などの副反応が抑制される反応条件が挙げられる。

【0046】

このような反応条件として、より具体的には、必要により配合される公知の触媒存在下、熱分解温度が、通常、350℃以下、好ましくは、80〜350℃、より好ましくは、100〜300℃である。80℃よりも低いと、実用的な反応速度が得られない場合があり、また、350℃を超えると、ジイソシアネートの重合など、好ましくない副反応を生じる場合がある。また、熱分解反応時の圧力は、上記の熱分解反応温度に対して、生成するアルコールが気化し得る圧力であることが好ましく、設備面および用役面から実用的には、0.133〜90kPaであることが好ましい。

【0047】

そして、このような熱分解により、ジイソシアネート(上記式(2))、および、アルコール(上記式(3))を含有する混合物が得られる。

【0048】

なお、混合物は、さらに、ジイソシアネートおよびアルコールの反応により得られるモノイソシアネートモノカルバメートなどを含有していてもよい(以下同様)。

【0049】

熱分解におけるジカルバメートの転化率(ジイソシアネートおよびモノイソシアネートモノカルバメートへの転化率)は、例えば、70〜100モル%、好ましくは、90〜10モル%である。

【0050】

熱分解により得られるジイソシアネート(上記一般式(2))としては、熱分解対象化合物としてのジカルバメート(上記一般式(1))に応じて、例えば、ポリメチレンポリフェニレンイソシアネート(MDI)、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、テトラメチルキシリレンジイソシアネート(TMXDI)などが挙げられる。

【0051】

また、アルコール(上記一般式(3))としては、分解対象化合物としてのジカルバメート(上記一般式(1))に応じて、例えば、メタノール、エタノール、プロパノール、iso−プロパノール、ブタノール、iso−ブタノール、sec−ブタノール、tert−ブタノール、ペンタノール、iso−ペンタノール、sec−ペンタノール、ヘキサノール、ヘプタノール、オクタノール、2−エチルヘキサノール、ノナノール、デカノール、イソデカノール、ドデカノール、テトラデカノール、ヘキサデカノール、フェノール、トリルアルコール、キシリルアルコール、ナフチルアルコール、ビフェニルアルコール、アントリルアルコール、トリメチルフェニルアルコール、フェナントリルアルコールなどが挙げられる。

【0052】

そして、このようなジイソシアネートおよびアルコールの混合物において、ジイソシアネートおよびアルコールは、容易に反応(再結合)し、再度カルバメート(ジカルバメートや、モノイソシアネートモノカルバメート)を形成する。そのため、工業的には、ジイソシアネートおよびアルコールを、それぞれ分離および精製することが要求される。

【0053】

図1は、本発明のジイソシアネートの精製方法が採用されるプラントの一実施形態を示す概略構成図である。

【0054】

以下において、本発明のジイソシアネートの精製方法が工業的に実施されるプラントの一実施形態について、図1を参照して説明する。

【0055】

図1において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0056】

熱分解装置2は、プラント1において、ジカルバメートをジイソシアネートおよびアルコールに熱分解し、それらの混合物を精製装置3に供給するために設備されている。

【0057】

熱分解装置2は、熱分解槽4と、熱分解槽4に接続されるカルバメート輸送管5および底液排出管6を備えている。

【0058】

熱分解槽4は、ジカルバメートを加熱して、ジイソシアネートおよびアルコールに熱分解する分解槽であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0059】

このような熱分解槽4には、熱分解槽4内を攪拌するための撹拌装置7が備えられている。また、図示しないが、熱分解槽4には、必要により、熱分解槽4に不活性溶媒を供給する溶媒供給管などが備えられている。

【0060】

カルバメート輸送管5は、ジカルバメート(および必要により不活性溶媒)を熱分解槽4に輸送するためのカルバメート輸送ラインであって、その下流側端部が、熱分解槽4に接続されている。また、その上流側端部が、図示しないカルバメート製造装置に接続されている。

【0061】

底液排出管6は、未反応のジカルバメートおよび不活性溶媒(底液)を、プラント1から排出するための底液排出ラインであり、その上流側端部が熱分解槽4に接続されている。また、その下流側端部が、図示しないが、底液が貯留される底液貯留槽に接続されている。

【0062】

精製装置3は、ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製する精製装置であって、精留塔8と、凝縮システム10とを備えている。

【0063】

精留塔8は、所定の理論段数で設計された段塔や充填塔であって、キャップ塔や多孔板塔などから構成されている。例えば、精留塔8内には、規則充填物や不規則充填物が充填されている充填層が設けられている。なお、充填層の数や配置は、適宜選択される。

【0064】

また、精留塔8には、図示しないが、精留塔8内を減圧するための減圧手段(真空ポンプなど)や、精留塔8内の温度を管理するための、温度センサなどが備えられている。

【0065】

この精留塔8は、その塔底部が、熱分解槽4の上端部に直接接続されており、ジイソシアネートおよびアルコールを含有する混合物(被処理物)を、熱分解槽4から直接供給可能とするとともに、精留により得られる精留液を、熱分解槽4に還流可能としている。

【0066】

また、精留塔8の塔頂には、精留気化成分(精留された混合物)が取り出される精留気化成分輸送ラインとしての精留気化成分輸送管9が接続されている。

【0067】

また、精留塔8の上下方向途中には、詳しくは後述するが、第1凝縮液を精留塔8に還流させるための第1還流ラインとしての第1凝縮液還流管15と、第2凝縮液を精留塔8に還流させるための第2還流ラインとしての第2凝縮液還流管25とが接続されている。

【0068】

凝縮システム10は、第1凝縮装置11と、第2凝縮装置21と、アルコール取出装置31を備えている。

【0069】

第1凝縮装置11は、精留塔8において得られた精留気化成分を、第1凝縮液および第1気化成分に分離するために設けられており、第1凝縮器12と、第1凝縮器12に接続される第1凝縮液輸送管13および第1気化成分輸送管14とを備えている。

【0070】

第1凝縮器12は、精留塔8において得られた精留気化成分を、第1凝縮液および第1気化成分に分離するための分離器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0071】

また、第1凝縮器12には、図示しないが、第1凝縮器12内を減圧するための減圧手段(真空ポンプなど)や、第1凝縮器12内の温度を調節するための温度調節手段(例えば、ヒーターおよびクーラーなど)、第1凝縮器12内の温度を管理するための温度センサなどが備えられている。

【0072】

このような第1凝縮器12は、精留塔8の下流側において、精留気化成分輸送管9を介して、精留塔8に接続されている。

【0073】

第1凝縮液輸送管13は、第1凝縮器12において得られた第1凝縮液を、図示しない凝縮液貯留槽に輸送するための第1凝縮液輸送ラインであって、その上流側端部が、第1凝縮器12に接続されている。また、その下流側端部が、図示しない凝縮液貯留槽に接続されている。

【0074】

第1気化成分輸送管14は、第1凝縮器12において得られた第1気化成分を、第2凝縮装置21に輸送するための第1気化成分輸送ラインであって、その上流側端部が、第1凝縮器12に接続されている。また、その下流側端部が、第2凝縮器22(後述)に接続されている。

【0075】

また、第1凝縮装置11は、さらに、第1凝縮液還流管15を備えている。

【0076】

第1凝縮液還流管15は、第1凝縮器12において得られた第1凝縮液を、精留塔8に還流するための第1凝縮液還流ラインであって、その上流側端部が第1凝縮液輸送管13の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0077】

第2凝縮装置21は、第1凝縮装置11において得られた第1気化成分を、第2凝縮液および第2気化成分に分離するために設けられており、第2凝縮器22と、第2凝縮器22に接続される第2凝縮液輸送管23および第2気化成分輸送管24とを備えている。

【0078】

第2凝縮器22は、第1凝縮装置11において得られた第1気化成分を、第2凝縮液および第2気化成分に分離するための分離器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0079】

また、第2凝縮器22には、図示しないが、第2凝縮器22内を減圧するための減圧手段(真空ポンプなど)や、第2凝縮器22内の温度を調節するための温度調節手段(例えば、ヒーターおよびクーラーなど)、第2凝縮器22内の温度を管理するための温度センサなどが備えられている。

【0080】

このような第2凝縮器22は、第1凝縮器12の下流側において、第1気化成分輸送管14を介して、第1凝縮器12に直列に接続されている。

【0081】

第2凝縮液輸送管23は、第2凝縮器22において得られた第2凝縮液を、図示しない凝縮液貯留槽に輸送するための第2凝縮液輸送ラインであって、その上流側端部が、第2凝縮器22に接続されている。また、その下流側端部が、図示しない凝縮液貯留槽に接続されている。

【0082】

第2気化成分輸送管24は、第2凝縮器22において得られた第2気化成分を、アルコール取出装置31に輸送するための第2気化成分輸送ラインであって、その上流側端部が、第2凝縮器22に接続されている。また、その下流側端部が、アルコール取出器32(後述)に接続されている。

【0083】

また、第2凝縮装置21は、さらに、第2凝縮液還流管25を備えている。

【0084】

第2凝縮液還流管25は、第2凝縮器22において得られた第2凝縮液を、精留塔8に還流するための第2凝縮液還流ラインであって、その上流側端部が第2凝縮液輸送管23の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0085】

アルコール取出装置31は、第2凝縮装置21において得られた第2気化成分から、アルコールを凝縮して取り出すために設けられており、アルコール取出器32と、アルコール取出器32に接続されるアルコール輸送管33とを備えている。

【0086】

アルコール取出器32は、第2凝縮装置21において得られた第2気化成分に含まれるアルコールを凝縮させるための凝縮器であって、温度・圧力制御可能な耐熱耐圧容器からなる。

【0087】

このようなアルコール取出器32は、図示しない温度計を備えるとともに、第2凝縮器22の下流側において、第2気化成分輸送管24を介して、第2凝縮器22に直列に接続されている。

【0088】

アルコール輸送管33は、アルコール取出器32において得られたアルコールを、図示しないアルコール貯留槽に輸送するためのアルコール輸送ラインであって、その上流側端部が、アルコール取出器32に接続されている。また、その下流側端部が、図示しないアルコール貯留槽に接続されている。

【0089】

次に、このプラント1によって、ジカルバメートを液相法により熱分解し、ジイソシアネートおよびアルコールを含有する混合物を製造するとともに、その混合物からジイソシアネートを精製する方法について、説明する。

【0090】

なお、以下に示す各種温度条件は、ジイソシアネートとして2,4−または2,6−ビス(アルコキシカルボニルアミノ)トルエンが用いられ、また、圧力条件が13.3kPaである場合について示すものであって、これに限定されるものではない。

【0091】

この方法では、まず、熱分解装置2において、ジカルバメートが熱分解される。

【0092】

具体的には、熱分解装置2が連続運転され、図示しないカルバメート製造装置から、カルバメート輸送管5を介して、熱分解槽4にジカルバメートおよび不活性溶媒が供給される。供給されたジカルバメートは、熱分解槽4において、不活性溶媒の存在下、上記した熱分解条件で加熱および熱分解される。

【0093】

これにより、分解液として、ジイソシアネートおよびアルコールを含有する混合物が得られるとともに、底液として、イソシアネート残渣が得られる。

【0094】

得られた底液は、底液排出管6に導入され、図示しない底液貯留槽に輸送される。このようにして回収された底液(イソシアネート残渣)は、必要によりリサイクル処理されるか、または、廃棄処理される。

【0095】

一方、熱分解槽4において得られた混合物および不活性溶媒は、ガスとして熱分解槽4の上部から精留塔8に直接輸送され、精留塔8および凝縮システム10において、順次精製される。

【0096】

具体的には、混合物および不活性溶媒は、まず、精留塔8に輸送され、混合物が精留される。これにより、ジイソシアネートおよびアルコールを所定の割合でそれぞれ含有する精留液および気化成分が、生成する。

【0097】

なお、精留塔8における精留条件は、特に制限されず、精留塔における段数や、ジカルバメートの種類などにより、適宜設定される。

【0098】

精留液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜99モル、好ましくは、80〜99モルであり、アルコールが、例えば、1〜50モル、好ましくは、1〜20モルである。

【0099】

このような精留液は、精留塔8の塔底部から、熱分解槽4に還流される。

【0100】

一方、気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、25〜60モル、好ましくは、33〜60モルであり、アルコールが、例えば、40〜75モル、好ましくは、40〜67モルである。

【0101】

このような気化成分(精留塔8において精製された混合物)は、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に導入される。

【0102】

そして、第1凝縮器12では、気化成分が、第1温度において、凝縮される。

【0103】

第1温度、すなわち、第1凝縮器12における凝縮温度は、例えば、80〜160℃、好ましくは、90〜150℃である。

【0104】

また、第1凝縮器12における圧力条件は、好ましくは、熱分解反応時の圧力と同じであり、例えば、0.133〜90kPaである。

【0105】

これにより、気化成分(精留塔8において精製された混合物)が、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離される。

【0106】

第1凝縮液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜99モル、好ましくは、60〜99モルであり、アルコールが、例えば、1〜50モル、好ましくは、1〜40モルである。

【0107】

また、第1凝縮液において、好ましくは、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが挙げられる。

【0108】

また、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、ジイソシアネートとアルコールとが反応(再結合)し、カルバメートを形成する場合にも、第1凝縮液中にジイソシアネートを確実に残存させることができるので、第1凝縮液として、ジイソシアネートを収率よく得ることができる。さらには、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、後述するように第1凝縮液を精留塔8に還流させることにより、ジイソシアネートの収率の向上を図ることができる。

【0109】

そして、これにより得られた第1凝縮液は、不活性溶媒とともに、第1凝縮器12から第1凝縮液輸送管13を介して排出された後、その一部が、第1凝縮液還流管15を介して、精留塔8に還流されるとともに、残部が、図示しない凝縮液貯留槽に輸送され、後述する第2凝縮液とともに、ジイソシアネートとして貯留される。

【0110】

凝縮液貯留槽に輸送される第1凝縮液と、精留塔8に還流される第1凝縮液との割合(還流比)は、第1凝縮液の総量100質量部に対して、凝縮液貯留槽に輸送される第1凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部であり、精留塔8に還流される第1凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部である。

【0111】

凝縮液貯留槽に輸送される第1凝縮液と、精留塔8に還流される第1凝縮液との割合が上記範囲であれば、ジイソシアネートの収率の向上を図ることができる。

【0112】

一方、第1気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、1〜50モル、好ましくは、5〜20モルであり、アルコールが、例えば、50〜99モル、好ましくは、80〜95モルである。

【0113】

また、このような第1気化成分の露点は、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、例えば、70〜90℃、好ましくは、70〜80℃である。

【0114】

このような第1気化成分は、第1気化成分輸送管14を介して、第2凝縮装置21の第2凝縮器22に導入される。

【0115】

そして、第2凝縮器22では、第1気化成分が、第2温度において、凝縮される。

【0116】

第2温度、すなわち、第2凝縮器22における凝縮温度は、上記した第1気化成分の露点を超過する温度であって、具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、上記した第1気化成分の露点よりも、例えば、5〜80℃高い温度、好ましくは、10〜70℃高い温度である。

【0117】

また、第2温度は、上記した第1温度未満の温度であって、具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、第1温度よりも、例えば、10〜90℃低い温度、好ましくは、10〜70℃低い温度である。

【0118】

このような第2温度としては、より具体的には、上記した第1凝縮器12における圧力条件と同一の圧力条件下において、例えば、70〜150℃、好ましくは、80〜140℃である。

【0119】

これにより、第1気化成分は、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離される。

【0120】

得られる第2凝縮液において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、50〜95モル、好ましくは、60〜90モルであり、アルコールが、例えば、5〜50モル、好ましくは、10〜40モルである。

【0121】

また、第2凝縮液において、好ましくは、ジイソシアネートのモル数が、アルコールのモル数よりも多いことが挙げられる。

【0122】

また、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、ジイソシアネートとアルコールとが反応(再結合)し、カルバメートを形成する場合にも、第1凝縮液中にジイソシアネートを確実に残存させることができるので、第2凝縮液として、ジイソシアネートを収率よく得ることができる。さらには、ジイソシアネートのモル数がアルコールのモル数よりも多ければ、後述するように第2凝縮液を精留塔8に還流させることにより、ジイソシアネートの収率の向上を図ることができる。

【0123】

そして、これにより得られた第2凝縮液は、不活性溶媒とともに、第2凝縮器22から第2凝縮液輸送管23を介して排出された後、その一部が、第2凝縮液還流管25を介して、精留塔8に還流されるとともに、残部が、図示しない凝縮液貯留槽に輸送され、上記した第1凝縮液とともに、ジイソシアネートとして貯留される。

【0124】

凝縮液貯留槽に輸送される第2凝縮液と、精留塔8に還流される第2凝縮液との割合(還流比)は、第2凝縮液の総量100質量部に対して、凝縮液貯留槽に輸送される第2凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部であり、精留塔8に還流される第2凝縮液が、例えば、1〜99質量部、好ましくは、9〜91質量部である。

【0125】

凝縮液貯留槽に輸送される第2凝縮液と、精留塔8に還流される第2凝縮液との割合が上記範囲であれば、ジイソシアネートの収率の向上を図ることができる。

【0126】

一方、第2気化成分において、ジイソシアネートとアルコールとの含有割合は、それらの総量100モルに対して、ジイソシアネートが、例えば、1〜40モル、好ましくは、1〜20モルであり、アルコールが、例えば、60〜99モル、好ましくは、80〜99モルである。

【0127】

このような第2気化成分は、第2気化成分輸送管24を介して、アルコール取出装置31のアルコール取出器32に導入される。

【0128】

そして、アルコール取出器32では、第2気化成分が、アルコール取出温度において、凝縮される。

【0129】

アルコール凝縮温度、すなわち、アルコール取出器32における凝縮温度は、第2気化成分からアルコールを凝縮させることができる温度であれば、特に制限されないが、例えば、0〜60℃である。

【0130】

また、アルコール取出器32における圧力条件は、好ましくは、熱分解反応時の圧力と同じであり、例えば、0.133〜90kPaである。

【0131】

これにより、第2気化成分からアルコールが凝縮される。

【0132】

凝縮されたアルコールは、アルコール輸送管33を介して、図示しないアルコール貯留槽に輸送される。

【0133】

また、第2気化成分中のアルコールを除く成分(凝縮されずに残存する成分)は、図示しないが、アルコール取出器32から排出された後、必要により、無害化され、放散または再利用される。

【0134】

そして、このようなプラント1では、上記したように、第1凝縮液および第2凝縮液が、ジイソシアネートとして、不活性溶媒とともに、凝縮液貯留槽に輸送され、貯留される。

【0135】

ジイソシアネートの収率は、凝縮液貯留槽に貯留されるジイソシアネート(第1凝縮液と第2凝縮液との混合物中のジイソシアネート)が、熱分解槽4に供給されるジカルバメートに対して、例えば、70〜98モル%、好ましくは、80〜98モル%である。

【0136】

また、凝縮液貯留槽には、ジイソシアネートとともに、熱分解装置2および精製装置3から留出された不活性溶媒が貯留される。

【0137】

不活性溶媒の留出率は、熱分解装置2に供給される不活性溶媒に対して、例えば、1〜99質量%、好ましくは、10〜90質量%である。

【0138】

そして、このようなジイソシアネートの精製方法によれば、ジイソシアネートおよびアルコールを含有する混合物が、精留塔8で精製された後、直列に接続される第1凝縮器12および第2凝縮器22を備える凝縮システム10により精製されるので、優れた収率でジイソシアネートを得ることができる。

【0139】

しかも、このようなジイソシアネートの精製方法では、第1凝縮器12において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように第1温度で分離された第1気化成分を、第2凝縮器22において、第1気化成分の露点を超過し、第1温度未満の第2温度で、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離するので、より確実に、優れた収率でジイソシアネートを得ることができる。

【0140】

さらに、このようなジイソシアネートの精製方法において、凝縮液(第1凝縮液および第2凝縮液)においてジイソシアネートがアルコールに対して過剰量存在すれば、凝縮液内において、高いジイソシアネート濃度を確保することができ、優れた収率でジイソシアネートを得ることができる。また、このような凝縮液を一部還流させることなどにより、ジイソシアネートの収率の向上を図ることができる。

【0141】

なお、上記した説明では、凝縮システム10には、第1凝縮器12およびその第1凝縮器12に直列に接続される第2凝縮器22を設けたが、凝縮システム10が、直列に接続される少なくとも2つの凝縮器を備えていれば、凝縮器の数は特に制限されず、例えば、第2凝縮器22の下流側(かつ、アルコール取出器32の上流側)において、さらに、1つまたは複数(2つ以上)の凝縮器を設けることもできる。

【0142】

また、上記した説明では、ジイソシアネートおよびアルコールの混合物を、カルバメートの熱分解により生成させたが、ジイソシアネートおよびアルコールの混合物は、特に制限されず、公知の方法により得ることができる。

【実施例】

【0143】

次に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は何ら実施例に限定されるものではない。

【0144】

製造例1

(ジカルバメート製造)

圧力制御弁、還流冷却器、気液分離器および攪拌装置を備えた内容量1LのSUS製オートクレーブに、第1ジアミノトルエン(2,4−ジアミノトルエン/2,6−ジアミノトルエン=80/20(モル比))(122g:1mol)、カルバミン酸ブチル(333g:2.85mol)および1−ブタノール(211g:2.85mol)と、触媒としてp−トルエンスルホン酸亜鉛(1.0g:2.5mmol)とを仕込み、窒素ガスを毎分1L流通、500rpmで攪拌させながら、反応温度200℃で保つように内圧を圧力制御弁で調節し、8時間反応させ、反応液を得た。

【0145】

反応液の一部を採取して定量したところ、2,4−ビス(ブトキシカルボニルアミノ)トルエン(2,4−トリレンジカルバメート)および2,6−ビス(ブトキシカルボニルアミノ)トルエン(2,6−トリレンジカルバメート)の総量として、トリレンジカルバメートが、収率95モル%で得られたことが確認された。

【0146】

実施例1

図1に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0147】

具体的には、プラント1を連続運転し、製造例1において得られた反応液から軽沸分を減圧留去して得られた濃縮液を、供給速度がトリレンジカルバメートとして100g/hとなるように、カルバメート輸送管5を介して熱分解槽4に輸送するとともに、バーレルプロセス油B−05(不活性溶媒、芳香族炭化水素系合成油、松村石油社製)を、供給速度が100g/hとなるように、図示しない溶媒輸送管を介して熱分解槽4に輸送した。

【0148】

そして、熱分解槽4内を、撹拌装置7により撹拌し、230℃に加熱することによって、ジカルバメートをトリレンジイソシアネートおよびブタノールに熱分解するとともに、底液を得た。なお、得られた底液は、底液排出管6から排出させた。

【0149】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、熱分解槽4の上端部から、精留塔8に導入し、精留塔8において精留し、気化成分を得た。なお、精留塔8では、真空ポンプによって内部圧力を100Torr(13.3kPa)に設定した。得られた気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが33モル%、ブタノールが67モル%の割合で含有されていた。

【0150】

次いで、得られた気化成分(精留された混合物)を、精留塔8の塔頂から、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に輸送し、100Torr(13.3kPa)下、130℃において凝縮させた。これにより、第1気化成分および第1凝縮液を得た。

【0151】

なお、得られた第1気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが15モル%、ブタノールが85モル%の割合で含有されていた。

【0152】

また、得られた第1凝縮液の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが90モル%、ブタノールが10モル%の割合で含有されていた。

【0153】

次いで、得られた第1凝縮液を、第1凝縮液輸送管13を介して排出させ、その一部(40質量%)を第1凝縮液還流管15により精留塔8に還流させるとともに、残部(60質量%)を、図示しない凝縮液貯留槽に貯留した。

【0154】

一方、得られた第1気化成分を、第1気化成分輸送管14を介して排出させ、第2凝縮装置21の第2凝縮器22に輸送し、100Torr(13.3kPa)下、90℃において凝縮させた。これにより、第2気化成分および第2凝縮液を得た。

【0155】

なお、得られた第2気化成分の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが2モル%、ブタノールが98モル%の割合で含有されていた。

【0156】

また、得られた第2凝縮液の一部を採取して分析したところ、トリレンジイソシアネートおよびブタノールの総モルに対して、トリレンジイソシアネートが60モル%、ブタノールが40モル%の割合で含有されていた。

【0157】

次いで、得られた第2凝縮液を、第2凝縮液輸送管23を介して排出させ、その一部(50質量%)を第2凝縮液還流管25により精留塔8に還流させるとともに、残部(50質量%)を、図示しない凝縮液貯留槽に貯留した。

【0158】

一方、得られた第2気化成分を、第2気化成分輸送管24を介して排出させ、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、20℃において凝縮させ、ブタノールを得た。

【0159】

このように、トリレンジイソシアネートを精製し、第1凝縮液および第2凝縮液として、トリレンジイソシアネートを得た。

【0160】

貯留されている第1凝縮液および第2凝縮液の混合液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが44.3g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が11.6g/h、バーレルプロセス油B−05が86.0g/hであった。

【0161】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が97モル%であり、トリレンジイソシアネートの収率が82モル%であることが確認された。また、不活性溶媒の留出率は、86質量%であった。

【0162】

また、アルコール取出装置31からのブタノールの排出速度は41.1g/hであった。

【0163】

なお、熱分解槽4から排出される底液には、トリレンジカルバメートおよびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、3.0g/h、バーレルプロセス油B−05が14.0g/hであった。

【0164】

比較例1

図2は、比較例1において用いられるプラントの概略構成図である。

【0165】

以下において、比較例1で用いられるプラントについて、図2を参照して説明する。なお、上記で説明した各部については、以降の各図において同様の符号を付し、その詳細な説明を省略する。

【0166】

図2において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0167】

精製装置3は、凝縮システム10を備えることなく、精留塔8と、精留塔8の下流側に接続されるアルコール取出装置31とを備えている。

【0168】

また、精留塔8には、充填層が上層および下層の2層に分割されて設けられており、それら上層と下層との間において、精留液取出管34が備えられている。この精留液取出管34により、精留塔8の側部から、精留液の取り出し(サイドカット)を可能としている。

【0169】

また、このプラント1において、アルコール取出装置31は、凝縮液還流管35を備えている。

【0170】

凝縮液還流管35は、アルコール取出器32において得られた凝縮液を、精留塔8に還流するための凝縮液還流ラインであって、その上流側端部がアルコール輸送管33の流れ方向途中に接続されるとともに、その下流側端部が精留塔8の上下方向途中に接続されている。

【0171】

そして、この方法では、図2に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0172】

具体的には、製造例1において得られた反応液を、実施例1と同様にして、熱分解槽4に輸送し、トリレンジイソシアネートおよびブタノールに熱分解するとともに、得られた底液を底液排出管6から排出させた。

【0173】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、実施例1と同様にして、精留塔8において精留し、気化成分を得るとともに、精留塔の側部から、精留液取出管34を介して精留液を取り出し、図示しない精留液貯留槽に貯留した。

【0174】

一方、得られた気化成分を、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、70℃において凝縮させ、凝縮液を得た。

【0175】

得られた凝縮液の一部(70質量%)を、凝縮液還流管35により精留塔8に還流させるとともに、残部(30質量%)を、アルコール輸送管33を介して排出させ、ブタノールを得た。

【0176】

このように、トリレンジイソシアネートを精製し、精留液として、トリレンジイソシアネートを得た。

【0177】

貯留された精留液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが23.2g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が17.2g/h、バーレルプロセス油B−05が70.0g/hであった。

【0178】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が95モル%であり、トリレンジイソシアネートの収率が43モル%であることが確認された。また、不活性溶媒の留出率は、70質量%であった。

【0179】

また、アルコール取出装置31からのブタノールの排出速度は31.7g/hであった。

【0180】

なお、熱分解槽4から排出される底液には、トリレンジカルバメート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、5.0g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が22.8g/h、バーレルプロセス油B−05が30.0g/hであった。

【0181】

比較例2

図3は、比較例2において用いられるプラントの概略構成図である。

【0182】

以下において、比較例2で用いられるプラントについて、図3を参照して説明する。

【0183】

図3において、プラント1は、熱分解装置2と、精製装置3とを備えている。

【0184】

精製装置3は、精留塔8および凝縮システム10を備えており、凝縮システム10は、第2凝縮装置21を備えることなく、精留塔8の下流側に接続される第1凝縮装置11と、第1凝縮装置11の下流側に接続されるアルコール取出装置31とを備えている。

【0185】

そして、この方法では、図3に示すプラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0186】

具体的には、製造例1において得られた反応液を、実施例1と同様にして、熱分解槽4に輸送し、トリレンジイソシアネートおよびブタノールに熱分解するとともに、得られた底液を底液排出管6から排出させた。

【0187】

次いで、得られたトリレンジイソシアネートおよびブタノールの混合物を、実施例1と同様にして、精留塔8において精留し、気化成分および底液を得た。

【0188】

次いで、得られた気化成分(精留された混合物)を、精留塔8の塔頂から、精留気化成分輸送管9を介して、第1凝縮装置11の第1凝縮器12に輸送し、100Torr(13.3kPa)下、130℃において凝縮させた。これにより、第1気化成分および第1凝縮液を得た。

【0189】

次いで、得られた第1凝縮液を、第1凝縮液輸送管13を介して排出させ、その一部(40質量%)を第1凝縮液還流管15により精留塔8に還流させるとともに、残部(60質量%)を、図示しない凝縮液貯留槽に貯留した。

【0190】

一方、得られた第1気化成分を、第1気化成分輸送管14を介して排出させ、アルコール取出装置31のアルコール取出器32に輸送し、100Torr(13.3kPa)下、20℃において凝縮させ、ブタノールを得た。

【0191】

このように、トリレンジイソシアネートを精製し、第1凝縮液として、トリレンジイソシアネートを得た。

【0192】

貯留される第1凝縮液を分析したところ、トリレンジイソシアネート、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)およびバーレルプロセス油B−05が含有されていた。また、それらの貯留速度は、トリレンジイソシアネートが35.1g/h、2−イソシアナト−4−ブトキシカルボニルアミノトルエン(モノイソシアネートモノカルバメート)が23.1g/h、バーレルプロセス油B−05が80.0g/hであった。

【0193】

このことから、供給されたトリレンジカルバメートに対して、トリレンジカルバメートの転化率が95モル%であり、トリレンジイソシアネートの収率が65モル%であることが確認された。また、不活性溶媒の留出率は、80質量%であった。

【0194】

また、アルコール取出装置31からのブタノールの排出速度は36.8g/hであった。

【0195】

なお、熱分解槽4から排出される底液には、トリレンジカルバメートおよびバーレルプロセス油B−05が含有されており、それらの排出速度は、トリレンジカルバメートが、5.0g/h、バーレルプロセス油B−05が20.0g/hであった。

【0196】

実施例2

第1凝縮器12における凝縮温度を110℃とするとともに、第2凝縮器22における凝縮温度を70〜110℃の範囲で変化させた以外は、実施例1と同様にして、プラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0197】

なお、第1凝縮器12の凝縮温度を110℃とした場合、得られる第1気化成分の露点は、70℃である。

【0198】

得られたトリレンジイソシアネートの収率を、図4に示す。

【0199】

比較例3

第1凝縮器12における凝縮温度を80〜130℃の範囲で変化させた以外は、比較例2と同様にして、プラント1により、トリレンジカルバメートをジイソシアネートおよびアルコールに熱分解するとともに、ジイソシアネートを精製した。

【0200】

得られたトリレンジイソシアネートの収率を、図4に示す。

【0201】

考察

実施例1〜2および比較例1〜3より、凝縮システム10が直列に接続される少なくとも2つの凝縮器を備えていれば(実施例1〜2)、凝縮システム10を備えていない場合(比較例1)や、凝縮システムが1つの凝縮器のみを備えている場合(比較例2〜3)に比べ、優れた収率でジイソシアネートを得ることができることが確認された。

【符号の説明】

【0202】

1 プラント

2 熱分解装置

3 精製装置

8 精留塔

10 凝縮システム

12 第1凝縮器

22 第2凝縮器

【特許請求の範囲】

【請求項1】

ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法であって、

精留塔と、前記精留塔の下流側に接続される凝縮システムとを備え、前記凝縮システムが、直列に接続される少なくとも2つの凝縮器を備える精製装置を用いて、

前記混合物を、前記精留塔および前記凝縮システムにおいて、順次精製すること

を特徴とする、ジイソシアネートの精製方法。

【請求項2】

前記凝縮システムが、前記精留塔に接続される第1凝縮器と、前記第1凝縮器の下流側において前記第1凝縮器に直列に接続される第2凝縮器とを備え、

前記第1凝縮器では、前記混合物を、第1温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離し、

前記第2凝縮器では、前記第1気化成分を、前記第1気化成分の露点を超過し、前記第1温度未満の第2温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離することを特徴とする、請求項1に記載のジイソシアネートの精製方法。

【請求項3】

前記第1凝縮液および前記第2凝縮液の両方において、ジイソシアネートのモル数が、アルコールのモル数よりも多いことを特徴とする、請求項1または2に記載のジイソシアネートの精製方法。

【請求項1】

ジイソシアネートおよびアルコールを含有する混合物からジイソシアネートを精製するジイソシアネートの精製方法であって、

精留塔と、前記精留塔の下流側に接続される凝縮システムとを備え、前記凝縮システムが、直列に接続される少なくとも2つの凝縮器を備える精製装置を用いて、

前記混合物を、前記精留塔および前記凝縮システムにおいて、順次精製すること

を特徴とする、ジイソシアネートの精製方法。

【請求項2】

前記凝縮システムが、前記精留塔に接続される第1凝縮器と、前記第1凝縮器の下流側において前記第1凝縮器に直列に接続される第2凝縮器とを備え、

前記第1凝縮器では、前記混合物を、第1温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第1凝縮液および第1気化成分に分離し、

前記第2凝縮器では、前記第1気化成分を、前記第1気化成分の露点を超過し、前記第1温度未満の第2温度において、ジイソシアネートとアルコールとが所定の割合でそれぞれ含有されるように、第2凝縮液および第2気化成分に分離することを特徴とする、請求項1に記載のジイソシアネートの精製方法。

【請求項3】

前記第1凝縮液および前記第2凝縮液の両方において、ジイソシアネートのモル数が、アルコールのモル数よりも多いことを特徴とする、請求項1または2に記載のジイソシアネートの精製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−63916(P2013−63916A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202069(P2011−202069)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]