ジエン系ゴム組成物

【課題】発熱量の増加を抑えつつ高剛性および破断伸びをバランス良く改善し、耐久性を向上させた下部硬質ビードフィラー形成用の加硫成形材料などとして好適に用いられるジエン系ゴム組成物を提供する。

【解決手段】(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物。

【解決手段】(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジエン系ゴム組成物に関する。さらに詳しくは、下部硬質ビードフィラー形成用の加硫成形材料などとして好適に用いられるジエン系ゴム組成物に関する。

【背景技術】

【0002】

従来、乗用車用ラジアルタイヤなど空気入りタイヤの操縦安定性の向上を目的として、ビードコアの外周側に配置するビードフィラーを、JIS-A硬度が85〜95の高硬度ゴムからなる下部ビードフィラーとJIS-A硬度が70〜80の低硬度ゴムからなる上部ビードフィラーとの2層構造にし、ビードフィラー全体の断面高さや下部ビードフィラーの断面高さ等を特定の範囲に設定することが提案されている。

【特許文献1】特開平6−262913号公報

【特許文献2】特開平5−131815号公報

【0003】

かかる下部硬質ビードフィラーは、ビード部およびカーカスターンナップエッジの動きを抑え、エッジセパレーションを防止するために高剛性とする必要があり、またタイヤの軽量化、操縦安定性の向上などの要求から、高弾性率であることが求められる。ここで、一般的に高剛性とするためにはカーボンブラック等の補強性充填剤を増量することが考えられるが、補強性充填剤の増量は発熱量の増加につながり、ひいては耐久性の悪化を引き起こすこととなるため、下部硬質ビードフィラーには高剛性と発熱量増加抑制の両立が要求される。

【0004】

一方、本出願人は先に、加硫後の動的弾性率が高く、かつ破断物性にすぐれた高硬度ゴム組成物の提供を目的として、ジエン系ゴム100重量部に対して特定の粒子径のカーボンブラック70〜90重量部、ノボラック型変性フェノール系樹脂5〜20重量部、ヘキサ(またはペンタ)メトキシヘキサメチロールメラミンの単体もしくは部分縮合物1〜10重量部および特定粘度の重合カーダノール20〜35重量部よりなるゴム組成物を提案している。かかるゴム組成物は、所望の目的を達成し得るものの、さらなる耐久性向上のために高硬度化と発熱量抑制の点で改善が求められている。

【特許文献3】特開平5−98081号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、発熱量の増加を抑えつつ高剛性および破断伸びをバランス良く改善し、耐久性を向上させた下部硬質ビードフィラー形成用の加硫成形材料などとして好適に用いられるジエン系ゴム組成物を提供することにある。

【課題を解決するための手段】

【0006】

かかる本発明の目的は、(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物によって達成される。

【発明の効果】

【0007】

本発明に係るジエン系ゴム組成物は、発熱量の増加を抑えつつ高剛性および破断伸びをバランス良く改善し、耐久性を向上させるので、空気入りタイヤの下部硬質ビードフィラー形成用の加硫成形材料として好適に用いることができる。

【発明を実施するための最良の形態】

【0008】

(a)成分のジエン系ゴムとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)等が単独であるいはブレンドゴムとして用いられ、好ましくはNR、BR、SBRまたはこれらのブレンドゴムが用いられる。SBRとしては、乳化重合SBR(E-SBR)、溶液重合SBR(S-SBR)のいずれをも用いることができる。

【0009】

(b)成分の粘結炭または非粘結炭である瀝青炭粉砕物は、石炭の一種で高品位炭と呼ばれる瀝青炭(JIS M1002の石炭分類でB1、B2、C)を含む石炭一般を、平均粒径(ASTM D1511準拠;average 測定機Microtrac SRA 150を用いて測定)約0.01〜100μm、好ましくは約0.05〜50μmに粉砕したものであり、その比重が1.0〜1.6、好ましくは1.1〜1.5のものが用いられる。平均粒径と比重をこれらの範囲に設定することにより、高剛性と発熱量増加抑制を両立することができる。

【0010】

瀝青炭粉砕物は、ジエン系ゴム100重量部当り10〜60重量部、好ましくは15〜50重量部の割合で用いられる。瀝青炭粉砕物の配合割合がこれよりも少ないと、例えその分を低補強性カーボンブラックで補っても高剛性を満足させることができなくなってしまい、一方これよりも多い割合で用いられると、発熱量が増加し、また破断伸びが低下するようになる。

【0011】

(c)成分のカーボンブラックとしては、窒素吸着比表面積(JIS K6217-2準拠)50〜160m2/g、好ましくは60〜140m2/gのものが、ジエン系ゴム100重量部当り40重量部以上、好ましくは50〜80重量部であって、かつ瀝青炭粉砕物との総配合量(充填剤総配合量)が60〜110重量部、好ましくは60〜90重量部となるような割合で用いられる。

【0012】

かかる窒素吸着比表面積を有するカーボンブラックとしては、SAF、ISAF、HAFのグレードのカーボンブラックが用いられ、これ以下の窒素吸着比表面積を有するカーボンブラック、例えばFEF、GPFカーボンブラックを用いた場合には、高剛性を満足させることができない。また、配合割合についても、充填剤総配合量とも関係するが、ジエン系ゴム100重量部当り40重量部未満ではカーボンブラックの補強作用が発揮されず、高剛性を満足させることができない。また、充填剤総配合量が、これよりも多い場合には、発熱量が増加し、また耐久性が悪化するようになり、一方これよりも少ない場合には、発熱量は抑えられるものの、高剛性を達成することができず、耐久性が悪化するようになる。

【0013】

(d)成分の樹脂としては、パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂が、ジエン系ゴム100重量部当り0.5〜6重量部、好ましくは1〜5重量部の割合で用いられる。これらの樹脂を配合することにより、発熱量の増加を抑え耐久性を向上させることができる。樹脂が、これ以下の割合で用いられると、耐久性が悪化するようになり好ましくない。

【0014】

パラオクチルフェノール樹脂は、イソブチレンを原料とした樹脂であり、例えば市販品日立化成工業製品ヒタノール1502Zなどが用いられる。

【0015】

ガムロジンは松の幹に切り傷をつけ、そこから流れ出てくる生松油をろ過精製し、ついで水蒸気蒸留によりテレピン油を除くことで得られる、いくつかの樹脂酸の混合物であり、分子内にカルボキシル基と二重結合を有している。本発明では、ガムロジン変性マレイン酸樹脂などの変性ガムロジン、例えば市販品ハリマ化成工業製品ハリタックAQ-90Aなどが用いられる。

【0016】

1,3-ペンタジエン樹脂としては、例えばC5留分から抽出された高純度の1,3-ブタジエンを主原料に製造された石油樹脂、例えば市販品日本ゼオン製品クイントンA100などが、またジシクロペンタジエン樹脂としては、例えばC5留分から抽出された高純度のジシクロペンタジエンを主原料に製造された石油樹脂、例えば市販品日本ゼオン製品クイントン1100などが用いられる。

【0017】

以上の各成分を必須成分とするジエン系ゴム組成物中には、ゴムの配合剤として一般的に用いられている配合剤、例えばジエン系ゴムの種類に応じて硫黄等の加硫剤、チアゾール系、スルフェンアミド系、グアニジン系、チウラム系等の加硫促進剤、タルク、クレー、グラファイト、珪酸カルシウム等の補強剤または充填剤、ステアリン酸、パラフィンワックス、アロマオイル等の加工助剤、酸化亜鉛、老化防止剤、可塑剤などが必要に応じて適宜配合されて用いられる。

【0018】

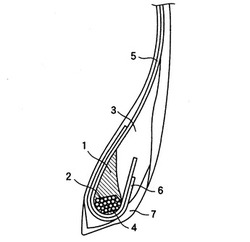

組成物の調製は、ニーダ、バンバリーミキサ等の混練機およびオープンロール等を用いる一般的な方法で混練することによって行われ、得られた組成物は、用いられたジエン系ゴム、加硫剤、加硫促進剤の種類およびその配合割合に応じた加硫温度で加硫され、図1に示される下部硬質ビードフィラー1を形成する。

【実施例】

【0019】

次に、実施例について本発明を説明する。

【0020】

実施例1

天然ゴム(STR20) 70重量部

スチレンブタジエン共重合ゴム(日本ゼオン製品Nipol 1502) 30 〃

HAFカーボンブラック(東海カーボン製品シースト3; 70 〃

窒素吸着比表面積79m2/g)

瀝青炭粉砕物(Coal Fillers Incorporated社製品Austin Black 325; 20 〃

平均粒径5.50μm、比重1.31)

酸化亜鉛(正同化学工業製品酸化亜鉛3種) 6 〃

ステアリン酸(千葉脂肪酸製品工業用ステアリン酸) 2 〃

パラオクチルフェノール樹脂(ヒタノール1502Z) 1 〃

アロマティックオイル(出光興産製品ダイアナプロセスオイルAH-20) 3 〃

老化防止剤(住友化学製品アンチゲンRD-G) 2 〃

不溶性硫黄(Flexsys製品クリステックスHS OT 20) 4 〃

加硫促進剤(大内新興化学工業製品ノクセラーNS-F) 1.5 〃

【0021】

以上の各成分の内、加硫促進剤と硫黄を除く各成分を2L密閉型ミキサで5分間混練し、160℃に達したとき放出してマスターバッチを得た。このマスターバッチに加硫促進剤と硫黄を加え、オープンロールで混練し、ジエン系ゴム組成物を得た。

【0022】

実施例2

実施例1において、パラオクチルフェノール樹脂量が2重量部に変更されて用いられた。

【0023】

実施例3

実施例1において、パラオクチルフェノール樹脂量が5.5重量部に変更されて用いられた。

【0024】

実施例4

実施例1において、さらに変性ガムロジン(ハリタックAQ-90A)1重量部が用いられた。

【0025】

実施例5

実施例1において、パラオクチルフェノール樹脂の代わりに変性ガムロジン(ハリタックAQ-90A)2重量部が用いられた。

【0026】

実施例6

実施例1において、パラオクチルフェノール樹脂の代わりに1,3-ペンタジエン樹脂(クイントンA100)2重量部が用いられた。

【0027】

実施例7

実施例1において、パラオクチルフェノール樹脂の代わりにジシクロペンタジエン樹脂(クイントン1100)2重量部が用いられた。

【0028】

実施例8

実施例1において、カーボンブラック量が65重量部に、瀝青炭粉砕物量が30重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0029】

実施例9

実施例1において、カーボンブラック量が55重量部に、瀝青炭粉砕物量が50重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0030】

比較例1(標準例)

実施例1において、瀝青炭粉砕物が用いられず、またカーボンブラック量が80重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0031】

比較例2

実施例1において、瀝青炭粉砕物が用いられず、またカーボンブラック量が85重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0032】

比較例3

実施例1において、瀝青炭粉砕物が用いられず、パラオクチルフェノール樹脂量が2重量部に変更され、またさらにSRFカーボンブラック(東海カーボン製品シーストV;窒素吸着比表面積27m2/g)10重量部が用いられた。

【0033】

比較例4

実施例1において、瀝青炭粉砕物量が5重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0034】

比較例5

実施例1において、パラオクチルフェノール樹脂量が0.1重量部に変更されて用いられた。

【0035】

比較例6

実施例1において、パラオクチルフェノール樹脂量が10重量部に変更されて用いられた。

【0036】

比較例7

実施例1において、パラオクチルフェノール樹脂の代わりにレゾルシン樹脂が同量(田岡化学工業製品スミカノール610)用いられた。

【0037】

比較例8

実施例1において、カーボンブラック量が30重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0038】

比較例9

実施例1において、カーボンブラック量が55重量部に、瀝青炭粉砕物量が70重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0039】

以上の各実施例および比較例で得られたジエン系ゴム組成物を150℃で30分間加硫して加硫ゴムシート(15×15×0.2cm)を得、得られた加硫ゴムシートについて、次の各項目の測定を行った。

硬度:JIS K6253準拠;タイプA デュロメータを用いて測定した値に基づき、標準例(比較例1)で得られた値を100とする指数で示した(この値が大きい程硬度が高く好ましいことを示している)

発熱性:JIS K6394準拠;東洋精機製作所製粘弾性スペクトロメーターを用い、初期歪10%、振幅±2%、周波数20Hzの条件下で、20℃におけるtanδを測定し、標準例で得られた値を100とする指数で示した(この値が大きい程発熱量が抑えられていることを示している)

破断伸び:JIS K6251準拠;室温下における破断伸びを測定し、標準例で得られた値を100とする指数で示した(この値が大きい程破断伸びがすぐれていることを示している)

【0040】

得られた結果は、次の表に示される。

表

例 硬 度 発熱性 破断伸び

実施例1 106 108 102

〃 2 105 105 104

〃 3 102 100 108

〃 4 105 105 108

〃 5 103 105 102

〃 6 103 107 102

〃 7 101 107 106

〃 8 103 108 103

〃 9 102 112 101

比較例1 100 100 100

〃 2 105 90 95

〃 3 98 102 102

〃 4 95 105 102

〃 5 101 108 92

〃 6 97 76 104

〃 7 107 96 89

〃 8 82 148 82

〃 9 106 95 72

【0041】

以上の結果から、次のようなことがいえる。

(1) 各実施例では、いずれも発熱量の増加を抑えつつ、高剛性および破断伸びがバランス良く改善されている。

(2) 標準例である比較例1と比較して、カーボンブラックを増量すると、硬度は高くなるものの、発熱量が増加するとともに、破断伸びも悪化する(比較例2)。

(3) 瀝青炭粉砕物の代わりに低補強性カーボンブラックを用いると、若干低発熱となるものの、硬度が低下する(比較例3)。

(4) 瀝青炭粉砕物の配合量が規定量よりも少ないと、硬度が下がる(比較例4)。

(5) 樹脂の配合量が規定量よりも少ないと、発熱量の増加は抑えられるものの、破断伸びが悪化する(比較例5)。

(6) 樹脂配合量が規定量よりも多いと、破断伸びは改善されるものの、発熱量が増加する(比較例6)。

(7) パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂以外の樹脂を用いると硬度は高くなるものの、発熱量が増加し、また破断伸びも悪化する(比較例7)。

(8) カーボンブラックの配合量および充填剤総配合量が規定量以下では、発熱量の増加は抑えられるものの、硬度が低くなり、また破断伸びが悪化する(比較例8)。

(9) 瀝青炭粉砕物の配合量および充填剤総配合量が規定量よりも多いと、硬度は高くなるものの、発熱量が増加し、また破断伸びが悪化する(比較例9)。

【図面の簡単な説明】

【0042】

【図1】空気入りタイヤの要部断面図である。

【符号の説明】

【0043】

1 下部硬質ビードフィラー

2 ビードインシュレーションゴム

3 上部軟質ビードフィラー

4 ビードコア

5 カーカス

6 チェーファー

7 リムクッション

【技術分野】

【0001】

本発明は、ジエン系ゴム組成物に関する。さらに詳しくは、下部硬質ビードフィラー形成用の加硫成形材料などとして好適に用いられるジエン系ゴム組成物に関する。

【背景技術】

【0002】

従来、乗用車用ラジアルタイヤなど空気入りタイヤの操縦安定性の向上を目的として、ビードコアの外周側に配置するビードフィラーを、JIS-A硬度が85〜95の高硬度ゴムからなる下部ビードフィラーとJIS-A硬度が70〜80の低硬度ゴムからなる上部ビードフィラーとの2層構造にし、ビードフィラー全体の断面高さや下部ビードフィラーの断面高さ等を特定の範囲に設定することが提案されている。

【特許文献1】特開平6−262913号公報

【特許文献2】特開平5−131815号公報

【0003】

かかる下部硬質ビードフィラーは、ビード部およびカーカスターンナップエッジの動きを抑え、エッジセパレーションを防止するために高剛性とする必要があり、またタイヤの軽量化、操縦安定性の向上などの要求から、高弾性率であることが求められる。ここで、一般的に高剛性とするためにはカーボンブラック等の補強性充填剤を増量することが考えられるが、補強性充填剤の増量は発熱量の増加につながり、ひいては耐久性の悪化を引き起こすこととなるため、下部硬質ビードフィラーには高剛性と発熱量増加抑制の両立が要求される。

【0004】

一方、本出願人は先に、加硫後の動的弾性率が高く、かつ破断物性にすぐれた高硬度ゴム組成物の提供を目的として、ジエン系ゴム100重量部に対して特定の粒子径のカーボンブラック70〜90重量部、ノボラック型変性フェノール系樹脂5〜20重量部、ヘキサ(またはペンタ)メトキシヘキサメチロールメラミンの単体もしくは部分縮合物1〜10重量部および特定粘度の重合カーダノール20〜35重量部よりなるゴム組成物を提案している。かかるゴム組成物は、所望の目的を達成し得るものの、さらなる耐久性向上のために高硬度化と発熱量抑制の点で改善が求められている。

【特許文献3】特開平5−98081号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、発熱量の増加を抑えつつ高剛性および破断伸びをバランス良く改善し、耐久性を向上させた下部硬質ビードフィラー形成用の加硫成形材料などとして好適に用いられるジエン系ゴム組成物を提供することにある。

【課題を解決するための手段】

【0006】

かかる本発明の目的は、(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物によって達成される。

【発明の効果】

【0007】

本発明に係るジエン系ゴム組成物は、発熱量の増加を抑えつつ高剛性および破断伸びをバランス良く改善し、耐久性を向上させるので、空気入りタイヤの下部硬質ビードフィラー形成用の加硫成形材料として好適に用いることができる。

【発明を実施するための最良の形態】

【0008】

(a)成分のジエン系ゴムとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、ニトリルゴム(NBR)、スチレンブタジエンゴム(SBR)等が単独であるいはブレンドゴムとして用いられ、好ましくはNR、BR、SBRまたはこれらのブレンドゴムが用いられる。SBRとしては、乳化重合SBR(E-SBR)、溶液重合SBR(S-SBR)のいずれをも用いることができる。

【0009】

(b)成分の粘結炭または非粘結炭である瀝青炭粉砕物は、石炭の一種で高品位炭と呼ばれる瀝青炭(JIS M1002の石炭分類でB1、B2、C)を含む石炭一般を、平均粒径(ASTM D1511準拠;average 測定機Microtrac SRA 150を用いて測定)約0.01〜100μm、好ましくは約0.05〜50μmに粉砕したものであり、その比重が1.0〜1.6、好ましくは1.1〜1.5のものが用いられる。平均粒径と比重をこれらの範囲に設定することにより、高剛性と発熱量増加抑制を両立することができる。

【0010】

瀝青炭粉砕物は、ジエン系ゴム100重量部当り10〜60重量部、好ましくは15〜50重量部の割合で用いられる。瀝青炭粉砕物の配合割合がこれよりも少ないと、例えその分を低補強性カーボンブラックで補っても高剛性を満足させることができなくなってしまい、一方これよりも多い割合で用いられると、発熱量が増加し、また破断伸びが低下するようになる。

【0011】

(c)成分のカーボンブラックとしては、窒素吸着比表面積(JIS K6217-2準拠)50〜160m2/g、好ましくは60〜140m2/gのものが、ジエン系ゴム100重量部当り40重量部以上、好ましくは50〜80重量部であって、かつ瀝青炭粉砕物との総配合量(充填剤総配合量)が60〜110重量部、好ましくは60〜90重量部となるような割合で用いられる。

【0012】

かかる窒素吸着比表面積を有するカーボンブラックとしては、SAF、ISAF、HAFのグレードのカーボンブラックが用いられ、これ以下の窒素吸着比表面積を有するカーボンブラック、例えばFEF、GPFカーボンブラックを用いた場合には、高剛性を満足させることができない。また、配合割合についても、充填剤総配合量とも関係するが、ジエン系ゴム100重量部当り40重量部未満ではカーボンブラックの補強作用が発揮されず、高剛性を満足させることができない。また、充填剤総配合量が、これよりも多い場合には、発熱量が増加し、また耐久性が悪化するようになり、一方これよりも少ない場合には、発熱量は抑えられるものの、高剛性を達成することができず、耐久性が悪化するようになる。

【0013】

(d)成分の樹脂としては、パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂が、ジエン系ゴム100重量部当り0.5〜6重量部、好ましくは1〜5重量部の割合で用いられる。これらの樹脂を配合することにより、発熱量の増加を抑え耐久性を向上させることができる。樹脂が、これ以下の割合で用いられると、耐久性が悪化するようになり好ましくない。

【0014】

パラオクチルフェノール樹脂は、イソブチレンを原料とした樹脂であり、例えば市販品日立化成工業製品ヒタノール1502Zなどが用いられる。

【0015】

ガムロジンは松の幹に切り傷をつけ、そこから流れ出てくる生松油をろ過精製し、ついで水蒸気蒸留によりテレピン油を除くことで得られる、いくつかの樹脂酸の混合物であり、分子内にカルボキシル基と二重結合を有している。本発明では、ガムロジン変性マレイン酸樹脂などの変性ガムロジン、例えば市販品ハリマ化成工業製品ハリタックAQ-90Aなどが用いられる。

【0016】

1,3-ペンタジエン樹脂としては、例えばC5留分から抽出された高純度の1,3-ブタジエンを主原料に製造された石油樹脂、例えば市販品日本ゼオン製品クイントンA100などが、またジシクロペンタジエン樹脂としては、例えばC5留分から抽出された高純度のジシクロペンタジエンを主原料に製造された石油樹脂、例えば市販品日本ゼオン製品クイントン1100などが用いられる。

【0017】

以上の各成分を必須成分とするジエン系ゴム組成物中には、ゴムの配合剤として一般的に用いられている配合剤、例えばジエン系ゴムの種類に応じて硫黄等の加硫剤、チアゾール系、スルフェンアミド系、グアニジン系、チウラム系等の加硫促進剤、タルク、クレー、グラファイト、珪酸カルシウム等の補強剤または充填剤、ステアリン酸、パラフィンワックス、アロマオイル等の加工助剤、酸化亜鉛、老化防止剤、可塑剤などが必要に応じて適宜配合されて用いられる。

【0018】

組成物の調製は、ニーダ、バンバリーミキサ等の混練機およびオープンロール等を用いる一般的な方法で混練することによって行われ、得られた組成物は、用いられたジエン系ゴム、加硫剤、加硫促進剤の種類およびその配合割合に応じた加硫温度で加硫され、図1に示される下部硬質ビードフィラー1を形成する。

【実施例】

【0019】

次に、実施例について本発明を説明する。

【0020】

実施例1

天然ゴム(STR20) 70重量部

スチレンブタジエン共重合ゴム(日本ゼオン製品Nipol 1502) 30 〃

HAFカーボンブラック(東海カーボン製品シースト3; 70 〃

窒素吸着比表面積79m2/g)

瀝青炭粉砕物(Coal Fillers Incorporated社製品Austin Black 325; 20 〃

平均粒径5.50μm、比重1.31)

酸化亜鉛(正同化学工業製品酸化亜鉛3種) 6 〃

ステアリン酸(千葉脂肪酸製品工業用ステアリン酸) 2 〃

パラオクチルフェノール樹脂(ヒタノール1502Z) 1 〃

アロマティックオイル(出光興産製品ダイアナプロセスオイルAH-20) 3 〃

老化防止剤(住友化学製品アンチゲンRD-G) 2 〃

不溶性硫黄(Flexsys製品クリステックスHS OT 20) 4 〃

加硫促進剤(大内新興化学工業製品ノクセラーNS-F) 1.5 〃

【0021】

以上の各成分の内、加硫促進剤と硫黄を除く各成分を2L密閉型ミキサで5分間混練し、160℃に達したとき放出してマスターバッチを得た。このマスターバッチに加硫促進剤と硫黄を加え、オープンロールで混練し、ジエン系ゴム組成物を得た。

【0022】

実施例2

実施例1において、パラオクチルフェノール樹脂量が2重量部に変更されて用いられた。

【0023】

実施例3

実施例1において、パラオクチルフェノール樹脂量が5.5重量部に変更されて用いられた。

【0024】

実施例4

実施例1において、さらに変性ガムロジン(ハリタックAQ-90A)1重量部が用いられた。

【0025】

実施例5

実施例1において、パラオクチルフェノール樹脂の代わりに変性ガムロジン(ハリタックAQ-90A)2重量部が用いられた。

【0026】

実施例6

実施例1において、パラオクチルフェノール樹脂の代わりに1,3-ペンタジエン樹脂(クイントンA100)2重量部が用いられた。

【0027】

実施例7

実施例1において、パラオクチルフェノール樹脂の代わりにジシクロペンタジエン樹脂(クイントン1100)2重量部が用いられた。

【0028】

実施例8

実施例1において、カーボンブラック量が65重量部に、瀝青炭粉砕物量が30重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0029】

実施例9

実施例1において、カーボンブラック量が55重量部に、瀝青炭粉砕物量が50重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0030】

比較例1(標準例)

実施例1において、瀝青炭粉砕物が用いられず、またカーボンブラック量が80重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0031】

比較例2

実施例1において、瀝青炭粉砕物が用いられず、またカーボンブラック量が85重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0032】

比較例3

実施例1において、瀝青炭粉砕物が用いられず、パラオクチルフェノール樹脂量が2重量部に変更され、またさらにSRFカーボンブラック(東海カーボン製品シーストV;窒素吸着比表面積27m2/g)10重量部が用いられた。

【0033】

比較例4

実施例1において、瀝青炭粉砕物量が5重量部に、パラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0034】

比較例5

実施例1において、パラオクチルフェノール樹脂量が0.1重量部に変更されて用いられた。

【0035】

比較例6

実施例1において、パラオクチルフェノール樹脂量が10重量部に変更されて用いられた。

【0036】

比較例7

実施例1において、パラオクチルフェノール樹脂の代わりにレゾルシン樹脂が同量(田岡化学工業製品スミカノール610)用いられた。

【0037】

比較例8

実施例1において、カーボンブラック量が30重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0038】

比較例9

実施例1において、カーボンブラック量が55重量部に、瀝青炭粉砕物量が70重量部に、またパラオクチルフェノール樹脂量が2重量部にそれぞれ変更されて用いられた。

【0039】

以上の各実施例および比較例で得られたジエン系ゴム組成物を150℃で30分間加硫して加硫ゴムシート(15×15×0.2cm)を得、得られた加硫ゴムシートについて、次の各項目の測定を行った。

硬度:JIS K6253準拠;タイプA デュロメータを用いて測定した値に基づき、標準例(比較例1)で得られた値を100とする指数で示した(この値が大きい程硬度が高く好ましいことを示している)

発熱性:JIS K6394準拠;東洋精機製作所製粘弾性スペクトロメーターを用い、初期歪10%、振幅±2%、周波数20Hzの条件下で、20℃におけるtanδを測定し、標準例で得られた値を100とする指数で示した(この値が大きい程発熱量が抑えられていることを示している)

破断伸び:JIS K6251準拠;室温下における破断伸びを測定し、標準例で得られた値を100とする指数で示した(この値が大きい程破断伸びがすぐれていることを示している)

【0040】

得られた結果は、次の表に示される。

表

例 硬 度 発熱性 破断伸び

実施例1 106 108 102

〃 2 105 105 104

〃 3 102 100 108

〃 4 105 105 108

〃 5 103 105 102

〃 6 103 107 102

〃 7 101 107 106

〃 8 103 108 103

〃 9 102 112 101

比較例1 100 100 100

〃 2 105 90 95

〃 3 98 102 102

〃 4 95 105 102

〃 5 101 108 92

〃 6 97 76 104

〃 7 107 96 89

〃 8 82 148 82

〃 9 106 95 72

【0041】

以上の結果から、次のようなことがいえる。

(1) 各実施例では、いずれも発熱量の増加を抑えつつ、高剛性および破断伸びがバランス良く改善されている。

(2) 標準例である比較例1と比較して、カーボンブラックを増量すると、硬度は高くなるものの、発熱量が増加するとともに、破断伸びも悪化する(比較例2)。

(3) 瀝青炭粉砕物の代わりに低補強性カーボンブラックを用いると、若干低発熱となるものの、硬度が低下する(比較例3)。

(4) 瀝青炭粉砕物の配合量が規定量よりも少ないと、硬度が下がる(比較例4)。

(5) 樹脂の配合量が規定量よりも少ないと、発熱量の増加は抑えられるものの、破断伸びが悪化する(比較例5)。

(6) 樹脂配合量が規定量よりも多いと、破断伸びは改善されるものの、発熱量が増加する(比較例6)。

(7) パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂以外の樹脂を用いると硬度は高くなるものの、発熱量が増加し、また破断伸びも悪化する(比較例7)。

(8) カーボンブラックの配合量および充填剤総配合量が規定量以下では、発熱量の増加は抑えられるものの、硬度が低くなり、また破断伸びが悪化する(比較例8)。

(9) 瀝青炭粉砕物の配合量および充填剤総配合量が規定量よりも多いと、硬度は高くなるものの、発熱量が増加し、また破断伸びが悪化する(比較例9)。

【図面の簡単な説明】

【0042】

【図1】空気入りタイヤの要部断面図である。

【符号の説明】

【0043】

1 下部硬質ビードフィラー

2 ビードインシュレーションゴム

3 上部軟質ビードフィラー

4 ビードコア

5 カーカス

6 チェーファー

7 リムクッション

【特許請求の範囲】

【請求項1】

(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物。

【請求項2】

下部硬質ビードフィラーの加硫成形材料として用いられる請求項1記載のジエン系ゴム組成物。

【請求項3】

請求項2記載のジエン系ゴム組成物から加硫成形された下部硬質ビードフィラーを有する空気入りタイヤ。

【請求項1】

(a)ジエン系ゴム100重量部に対して、(b)瀝青炭粉砕物10〜60重量部、(c)窒素吸着比表面積(JIS K6217-2準拠)が50〜160m2/gのカーボンブラック40重量部以上および(d)パラオクチルフェノール樹脂、変性ガムロジン、1,3-ペンタジエン樹脂およびジシクロペンタジエン樹脂の少なくとも一種の樹脂0.5〜6重量部を配合してなり、かつカーボンブラックおよび瀝青炭粉砕物の総配合量が60〜110重量部であるジエン系ゴム組成物。

【請求項2】

下部硬質ビードフィラーの加硫成形材料として用いられる請求項1記載のジエン系ゴム組成物。

【請求項3】

請求項2記載のジエン系ゴム組成物から加硫成形された下部硬質ビードフィラーを有する空気入りタイヤ。

【図1】

【公開番号】特開2009−155526(P2009−155526A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−336821(P2007−336821)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]