ジオキサン含有排水の処理方法

【課題】本発明は、ジオキサン含有排水を長時間に渡って高い処理性能で安定処理することができるものである。当該固体触媒を用いて排水を湿式酸化処理することにより、高レベルに浄化された処理水を得ることを目的とする。

【解決手段】本発明は、A成分として鉄、チタン等の元素の酸化物と、B成分として銀、金、白金等の元素とを含み、B成分の少なくとも70質量%がA成分の酸化物の表面層に存在し、B成分の平均粒子径が0.5〜20nmであり、かつA成分の酸化物の固体酸量が0.20mmol/g以上であることを特徴とする固体触媒を用いて、湿式酸化反応時の排水のpHが常に6以上になるように調整して湿式酸化処理する排水の処理方法である。

【解決手段】本発明は、A成分として鉄、チタン等の元素の酸化物と、B成分として銀、金、白金等の元素とを含み、B成分の少なくとも70質量%がA成分の酸化物の表面層に存在し、B成分の平均粒子径が0.5〜20nmであり、かつA成分の酸化物の固体酸量が0.20mmol/g以上であることを特徴とする固体触媒を用いて、湿式酸化反応時の排水のpHが常に6以上になるように調整して湿式酸化処理する排水の処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジオキサン含有排水の処理に関する発明である。詳しくはジオキサン含有排水を固体触媒の存在下に湿式酸化処理することにより、排水中のジオキサンを分解し、排水を無害化する方法に関する発明である。

【背景技術】

【0002】

ジオキサンは、塗料やセルロ−ス等の溶剤、有機溶剤の安定剤等の工業用薬剤から、洗剤・化粧品等の家庭用品に至るまで幅広い製品に用いられており、各種工場排水や廃棄物処理場の埋め立て地浸出水などから検出事例が多く報告されている。ジオキサンは、国際ガン研究機関によりクラス2Bに指定されており、発がん性などの健康被害への影響が懸念されているほか、難分解性で水への溶解度が極めて高いという特質を有している。2009年11月に、ジオキサンは水質汚濁防止法に係る環境基準の改正により環境基準値として0.05mg/L以下が制定され、現在、中央環境審議会水環境部会において水質汚濁防止法の新たな有害物質として排水規制への検討が進められており、近い将来、排水規制対象物質となることが予想されている。

【0003】

従来、排水の処理方法として、生物学的処理、燃焼処理、促進酸化処理及びチンマーマン法などが知られている。

【0004】

生物学的処理としては、活性汚泥法、生物膜法などの好気性処理、メタン発酵法などの嫌気性処理、及び好気性処理と嫌気性処理の併用処理が従来用いられている。特に微生物を用いた好気性処理は排水の処理方法として広く採用されているが、好気性微生物処理は、細菌、藻類、原生動物などが複雑に作用し合っており、高濃度の有機物や窒素化合物などが含有されている排水を好気性微生物処理に供する場合、微生物の生育に適した環境にするために排水の希釈やpHの調整などが必要なため、装置や運転が複雑であり、しかも余剰汚泥が生じるため、更に余剰汚泥を処理しなければならず、全体として処理コストが高くなるという問題を有している。特に、ジオキサンは難分解性物質であり、生物学的処理ではほとんど分解出来ないと報告されている。

【0005】

燃焼処理は、燃料費等のコストがかかるため、大量の排水を処理すると処理コストが著しく高くなるという問題を有している。また燃焼による排ガス等による二次公害を生じる恐れがある。

【0006】

促進酸化処理は、オゾンと過酸化水素や紫外線を組み合わせて発生する活性酸素の一種で、強力な酸化剤を持つOHラジカルにより、難分解性物質を分解する方法であり、ジオキサンの分解に有効との情報があるが、対象排水濃度は極低濃度であり、オゾン発生器や紫外線照射装置等が高価なうえ、運転に膨大な電力が必要となり、低コスト・省エネルギ−などの観点から、経済的な処理システムが求められている。又、検証事例として、高濃度のジオキサン含有水を対象としているものや実際の工場排水を対象としたものは確認されていない状況である。

【0007】

チンマーマン法は高温高圧下で排水を酸素含有ガスの存在下に処理するものであるが、一般的に処理効率が低く、さらに二次処理設備が必要であった。

【0008】

特に近年、被処理排水に含まれる汚濁物質は多岐に渡り、しかも高レベルな処理水質が求められているため、上述したような従来技術では十分に対応ができなかった。

【0009】

そこで排水処理効率が高く、しかも高レベルな処理水を得ることを目的として、様々な排水処理方法が提案されている。例えば、固体触媒を用いた湿式酸化法(以下、「触媒湿式酸化処理法」と略記する)は高レベルな処理水質が得ることができ、しかも優れた経済性を有しているため注目されている。この様な触媒湿式酸化処理法の処理効率及び処理能力を向上させるために様々な触媒が提案されている。例えば、パラジウム、白金等の貴金属類をアルミナ、シリカアルミナ、シリカゲル、活性炭などの担体に担持した触媒が提案されている(特許文献1)。また酸化銅、酸化ニッケルからなる触媒が提案されている(特許文献2)。

【0010】

しかしながら、ジオキサンは難分解性物質であり、これらの触媒及び処理方法(条件)では高い処理性能を維持することが困難であり、排水規制に対応可能な処理技術としては課題が残された状況であった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭49−44556号公報

【特許文献2】特開昭49−94157号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ジオキサン含有排水を長時間に渡って高い処理性能で安定処理が可能な触媒湿式酸化法による排水処理技術を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、鋭意研究を重ねた結果、特定成分が触媒外表面から特定値以上となる固体触媒を用い、さらに、ジオキサン含有排水のpH値を調整することで、上記課題を達成し得ることを見出し本発明に至った。すなわち、本発明は以下の通り、特定されるものである。

【0014】

本発明は、A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含有し、相当直径が1〜10mmの形状であって、かつB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒の存在下に、酸化剤の存在下、80℃以上370℃未満の温度かつ該排水が液相を保持する圧力条件下において、ジオキサン含有排水のpHが常に6以上になるように調整し、湿式酸化処理することを特徴とするジオキサン含有排水の処理方法である。

【0015】

好ましくは、前期固体触媒が、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有する固体触媒を用いること、前期固体触媒が、B成分を0.05〜1.0質量%含有する固体触媒を用いるものである。

【発明の効果】

【0016】

本発明は、特定成分が触媒外表面から特定値以上となる固体触媒を用い、さらに、ジオキサン含有排水のpH値を調整することで、ジオキサン含有排水を長時間に渡って高い処理性能で安定処理が可能な排水の処理方法である。

【図面の簡単な説明】

【0017】

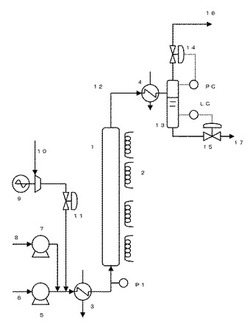

【図1】図1は本発明に用いる排水処理装置の一形態である。

【発明を実施するための形態】

【0018】

本発明の処理対象となる排水としては、ジオキサンが含まれるものであれば何れであってもよく、例えば、エチレングリコ−ル、ジオキサン、プロピレングリコ−ルなどのEO製造設備や繊維製造設備から排出される排水をはじめ、化学プラント、電子部品製造設備、食品加工設備、金属加工設備、金属メッキ設備、印刷製版設備、写真設備等の各種産業プラントから排出される排水や、火力発電や原子力発電などの発電設備などから排出される排水等が挙げられる。尚、本発明における「排水」には、上記した様な産業プラントから排出される所謂工業排水に限定されるものではなく、ジオキサン以外に他の有機化合物、窒素化合物、および硫黄化合物が含まれていてもかまわない。

【0019】

本発明において処理対象となる排水中のジオキサンの濃度は、特に限定されるわけではないが、1mg/リットル(リットルはLと記載することがある)以上40000mg/リットル(L)以下が効果的であり、好ましくは100mg/リットル(L)以上20000mg/リットル(L)以下である。ジオキサン濃度が1mg/リットル(L)未満の場合は触媒湿式酸化処理を行うコスト的な優位性が十分に得られない。一方、40000mg/リットル(L)を超える場合は、濃度が高すぎるため、十分な処理性能が得られなくなる場合がある。

【0020】

また、排水中にはジオキサン以外の成分、例えば、他の有機化合物、窒素化合物、硫黄化合物等の成分が含有されていても本発明に係る湿式酸化反応に支障のない範囲であれば特に問題ない。

【0021】

本発明の触媒は、A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含む固体触媒である。

【0022】

当該固体触媒の形状と物性は相当直径が1〜10mmの形状であって、かつA成分とB成分との関係はB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒である。

【0023】

上記触媒は、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有することが望ましい。さらにB成分は0.05〜1.0質量%含有することが特に望ましい。これらのB成分を含む触媒は排水の湿式酸化において特に優れた活性作用を発揮するものである。

【0024】

B成分としては、上記成分から選ばれるものであれば特に限定されないが、好ましくは水溶性化合物、より好ましくは無機化合物である。またエマルジョンタイプ、スラリー、コロイド状の化合物であってもよく、触媒の調製方法やA成分の種類に応じて適宜適した化合物を用いればよい。B成分として白金を用いる場合、例えば、白金、白金黒、酸化白金、塩化第一白金、塩化第二白金、塩化白金酸、塩化白金酸ソーダ、亜硝酸白金カリウム、ジニトロジアンミン白金、ヘキサアンミン白金、ヘキサヒドロキシ白金酸、シス-ジクロロジアンミン白金、テトラアンミン白金ジクロライド、テトラアンミン白金水酸塩、ヘキサアンミン白金水酸塩、テトラクロロ白金酸カリウムなどを用いることができる。またパラジウムをB成分として用いる場合には、例えば、パラジウム、塩化パラジウム、硝酸パラジウム、ジニトロジアンミンパラジウム、ジクロロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、ジス−ジクロロジアンミンパラジウム、パラジウム黒、酸化パラジウム、テトラアンミンパラジウム水酸塩などを用いることができる。またルテニウムをB成分として用いる場合には、例えば、ルテニウム、塩化ルテニウム、硝酸ルテニウム、ヘキサカルボニル−μ−クロロジクロロジルテニウム、酸化ルテニウム、ドデカカルボニルトリルテニウム、酢酸ルテニウム、ルテニウム酸カリウム、ヘキサクロロルテニウム酸カリウム、ヘキサアンミンルテニウム三塩化物、テトラオキソルテニウム酸などを用いることができる。また、金をB成分として用いる場合には、例えば、金、塩化金酸、シアン化金カリウム、シアン化第二金カリウムなどを用いることができる。また、銀をB成分として用いる場合には、例えば、銀、硝酸銀、塩化銀などを用いることができる。また、ロジウムをB成分として用いる場合には、例えば、ロジウム、塩化ロジウムなどのハロゲン化物、ロジウムの硝酸塩、硫酸塩、ヘキサアンミン塩、ヘキサアミノ酸塩などの無機塩類、ロジウムの酢酸塩などのカルボン酸塩およびロジウムの水酸化物、アルコキサイド、酸化物などを用いることができる。また、イリジウムをB成分として用いる場合には、例えば、イリジウム、塩化イリジウム、硝酸イリジウム、硫酸イリジウム、トリクロロヘキサアンミンイリジウムなどを用いることができる。

【0025】

本発明の触媒のA成分は、B成分を担持するための基材として作用しうる。本発明の触媒はA成分として、酸化鉄(Fe2O3)、チタンの酸化物(TiO2)、ケイ素の酸化物(SiO2)、アルミニウムの酸化物(Al2O3)、ジルコニウムの酸化物(ZrO2)、およびセリウムの酸化物(CeO2)からなる群から選ばれる少なくとも1種の酸化物(以下、「他の酸化物とも称する」)を含む。A成分の好ましい組み合わせは、酸化鉄と上記したいずれかの酸化物との組み合わせであり、Fe2O3−TiO2、Fe2O3−Al2O3、Fe2O3−CeO2、Fe2O3−SiO2、Fe2O3−ZrO2、Fe2O3−TiO2−Al2O3、Fe2O3−TiO2−CeO2、Fe2O3−TiO2−SiO2、Fe2O3−TiO2−ZrO2、Fe2O3−Al2O3−CeO2、Fe2O3−Al2O3−SiO2、Fe2O3−Al2O3−ZrO2、Fe2O3−CeO2−SiO2、Fe2O3−CeO2−ZrO2、Fe2O3−SiO2−ZrO2、Fe2O3−TiO2−CeO2−ZrO2、Fe2O3−Al2O3−CeO2−ZrO2などが例示されるが、本発明のA成分の組み合わせはこれらに限定されるものではない。Fe2O3−TiO2、Fe2O3−CeO2、Fe2O3−ZrO2、Fe2O3−TiO2−CeO2、Fe2O3−TiO2−ZrO2、Fe2O3−CeO2−ZrO2、Fe2O3−TiO2−CeO2−ZrO2の組み合わせがより好ましい。又、酸化鉄と組み合わせない場合では、TiO2−ZrO2、TiO2−CeO2−ZrO2、TiO2−CeO2などが好ましい。

【0026】

本発明において、A成分の各種酸化物の混合比は特に制限されない。例えば、酸化鉄と他の酸化物との混合比(酸化物換算)は、60〜95 : 40〜5(質量比)であり、70〜90 : 30〜10(質量比)がより好ましい。このような範囲であれば、触媒は優れた排水の処理効率を発揮できる。

【0027】

上記活性成分の効果を発揮するためには、該触媒に含有されているB成分のうち70質量%以上を触媒表層部位置に存在させることが好ましい。これにより、触媒表面における反応が大幅に促進され、効率よく排水の汚濁物質を処理することができる。

【0028】

触媒に含有されるB成分全量に対する触媒表層部に存在する活性成分の割合(質量%)は、EPMA(電子プローブマイクロ分析)により触媒断面における触媒表層部の活性成分の量を線分析し、面積比により、全体の分布に占める、触媒表面から下記深さまでの割合を算出して求める。

【0029】

上記固体触媒は、B成分全量のうち70質量%以上が、(1)相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在し、好ましくは当該外表面から800μm以内、更に好ましくは当該外表面から500μm以内、最も好ましくは当該外表面から300μm以内に存在していることが好ましい。1000μmより内部にB成分が存在すると排水とB成分との接触効率が低下し、十分な触媒活性が得られなくなる。また、(2)当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内、好ましくは当該外表面から200μm以内、更に好ましくは当該外表面から100μm以内に存在していることが好ましい。300μmより内部にB成分が存在すると排水とB成分との接触効率が低下し、十分な触媒活性が得られなくなる。

【0030】

当該B成分全量のうち当該表層部に存在する量は、少なくとも70質量%以上、好ましくは75質量%以上、より好ましくは80質量%以上、更に好ましくは90質量%以上、最も好ましくは95%程度であれば、本発明の目的は十分達成できる。

【0031】

排水中の汚濁物質と空気中の酸素を触媒上で効率的に接触させて触媒湿式酸化反応を促進するためには、触媒表層部にB成分が微粒子の状態で高分散していることが推奨される。そのためには、触媒に含有されるB成分の平均粒子径が0.5nm以上であることが推奨され、20nm以下であることが好ましい。さらに好ましくは18nm以下、最も好ましくは15nm以下である。B成分の平均粒子径が0.5nmより小さくなると、初期的には処理性能が高くなるものの、粒子同士の凝集などが起こりやすくなり、処理性能を長時間維持することが困難な場合が多い。また、B成分の粒子径が20nmより大きい場合には、担持斑ができたりして十分な処理性能が得られなくなる場合が多い。

【0032】

触媒に含有されるB成分の平均粒子径は、TPD分析(昇温脱理法、Temperature Programmed Desorption)を採用し、COパルス法による化学吸着量を測定して算出する。またB成分の個々の粒子径については、触媒表層部を削り取り、透過型電子顕微鏡を用いて10〜100万倍の倍率で観察して確認することもできる。

【0033】

上記のようにB成分を触媒表層部に存在させ、かつB成分の粒子径を制御することによって、排水中の汚濁物質が化学吸着しやすくなり、しかもB成分粒子と汚濁物質が効果的に接触するようになるため、汚濁物質の分解反応が大きく促進される。

【0034】

触媒の好ましい比表面積は20m2/g以上であり、より好ましくは25m2/g以上、最も好ましくは30m2/g以上である。また、比表面積が70m2/g以上では、成形後の触媒が崩壊しやすくなり、また触媒の活性も低下することがある。従って、好ましい比表面積は70m2/g以下であり、より好ましくは60m2/g以下、最も好ましくは55m2/g以下である。

【0035】

本発明では触媒の比表面積の測定方法として、窒素の吸着を解析するBET法を採用する。

【0036】

尚、本発明において基材の固体酸量を測定する方法としては、アンモニア吸着昇温脱離法を採用する。単位基材質量当たりに吸着されるアンモニアのモル量により固体酸量を特定するものである。当該酸量は、0.20mmol/g以上であり、好ましくは0.22mmol/g以上、より好ましくは0.25mmol/g以上、更に好ましくは0.27mmol/g以上、特に好ましくは0.30mmol/g以上である。固体酸量が0.20mmol/g未満である場合は、十分な触媒活性を得られないことがある。また、固体酸量が過剰であると逆に触媒活性が低下することがあるため、1.0mmol/g以下であることが好ましく、0.8mmol/g以下であることがより好ましく、0.6mmol/g以下であることが更に好ましく、0.5mmol/g以下であることが特に好ましい。

【0037】

このように、触媒表面に酸点を多く存在させることにより、排水中の汚濁物質を化学吸着しやすくなり、しかも電気的相互作用によって吸着された汚濁物質を活性化させることができるので、汚濁物質の分解反応が大きく促進される。

【0038】

本発明の触媒の形状については特に制限はなく、例えば粒状、球状、ペレット状、破砕状、サドル状、ハニカム状およびリング状など、目的に応じた形状を適宜選択すればよく、特に限定されない。ペレット状の場合、断面が円形であるものの他、楕円形、多角形、三葉形、四葉形等任意の形のものを用いることができる。又、本発明の触媒のサイズは相当直径が1〜10mmの形状であることが好ましい。例えば触媒が粒状の場合(以下、「粒状触媒」ということがある。)、平均粒径は1mm以上であることが好ましく、より好ましくは2mm以上である。平均粒径が1mm未満である粒状触媒を反応塔に充填すると圧力損失が増加し触媒層が排水に含まれる懸濁物によって閉塞することがある。また粒状触媒の平均粒径は10mm以下であることが好ましく、より好ましくは7mm以下である。平均粒径が10mmを超える粒状触媒は充分な幾何学的表面積がとれず被処理水との接触効率が低下し、充分な処理能力が得られないことがある。

【0039】

また例えば触媒をペレット状とした場合(以下、「ペレット状触媒」ということがある。)、平均径は1mm以上であることが好ましく、より好ましくは2mm以上であって、好ましくは10mm以下、より好ましくは6mm以下である。また該ペレット状触媒の長手方向の長さは2mm以上であることが好ましく、より好ましくは3mm以上であって、好ましくは15mm以下、より好ましくは10mm以下である。平均径が1mm未満、または長手方向の長さが2mm未満であるペレット状触媒を反応塔に充填すると圧力損失が増加することがあり、また平均径が10mm超、または長手方向の長さが15mmを超えるペレットは充分な幾何学的表面積がとれず被処理水との接触効率が低下し、充分な処理能力が得られないことがある。

【0040】

更に触媒をハニカム状とした場合(以下、「ハニカム状触媒」ということがある。)、貫通孔の相当直径は1.5mm以上であることが好ましく、より好ましくは2.5mm以上であって、好ましくは10mm以下、より好ましくは6mm以下である。また隣接する貫通孔間の肉厚は0.1mm以上であることが好ましく、より好ましくは0.5mm以上であって、好ましくは3mm以下、より好ましくは2.5mm以下である。更に触媒表面の開孔率は全表面積に対して50%以上であることが好ましく、より好ましくは55%以上であって、好ましくは90%以下、より好ましくは85%以下である。相当直径が1.5mm未満であるハニカム状触媒を反応塔に充填すると圧力損失が増加することがある。また相当直径が10mmを超えるハニカム状触媒を充填すると圧力損失は小さくなるが、被処理水との接触効率が低下して触媒活性が低くなることがある。貫通孔間の肉厚が0.1mm未満であるハニカム状触媒は、触媒を軽量化できるという利点があるものの、触媒の機械的強度が低下することがある。また該肉厚が3mmを超えるハニカム状触媒は充分な機械的強度を有するものの、触媒原料の使用量が増加するため、それに伴ってコストが増加することがある。触媒表面の開孔率についても触媒の機械的強度と触媒活性の観点から上記範囲内とすることが望ましい。

【0041】

尚、上記触媒を反応塔に充填し、懸濁物を含む排水を湿式酸化処理する場合、排水中の固形物や懸濁物の沈殿等によって触媒層が閉塞することがあるので上記した触媒の中でも特にハニカム状触媒を用いることが推奨される。

【0042】

基材の結晶構造については特に限定されず、X線回折により結晶構造が特定することができるものの他、不定形のものであっても良い。

【0043】

基材の細孔容積については0.20ml/g以上であり、より好ましくは0.25ml/g以上であることが好ましい。また0.50ml/g以下、より好ましくは0.45ml/g以下である。細孔容積が0.20ml/g未満の場合、触媒と汚濁物質との接触効率が低下し、十分な処理性能を得られない場合が多い。また0.50ml/gを超える細孔容積では、成形後の触媒の耐久性が低下することがあり、湿式酸化処理に用いると触媒が早期に崩壊する。

【0044】

本発明に係る触媒の調製方法は特に限定されず、公知の方法により容易に調製することができ、例えば、混練法、含浸法、吸着法、スプレー法、イオン交換法等が挙げられる。 本発明の方法は、80℃以上370℃未満の温度範囲で処理を行うものである。この処理温度は好ましくは280℃以下、より好ましくは270℃以下、さらに好ましくは250℃以下、更に好ましくは240℃以下、更に好ましくは230℃以下、より更に好ましくは170℃以下であることが望ましい。一方、処理温度が80℃未満では排水中の被酸化物の酸化・分解処理を効率的に行うことが困難になることがあるので、処理温度は、80℃以上、好ましくは、100℃以上、より好ましくは110℃以上、更に好ましくは120℃以上、更に好ましくは130℃以上、特に好ましくは140℃以上の温度であることが好ましい。

【0045】

尚、排水を加熱する時期は特に限定されず、上述したとおり予め加熱した排水を反応塔内に供給してもよいし、或いは、排水を反応塔内に供給した後に加熱してもよい。また排水の加熱方法についても特に限定されず、加熱器、熱交換器を用いてもよく、また反応塔内にヒーターを設置して排水を加熱してもよい。更に蒸気などの熱源を排水に供給してもよい。

【0046】

また湿式酸化処理装置の排ガス出口側に圧力調整弁を設け、反応塔内で排水が液相を保持できるように処理温度に応じて圧力を適宜調整することが望ましい。例えば処理温度が80℃以上、95℃未満の場合には、大気圧下においても排水は液相状態であり、経済性の観点から大気圧下でもよいが、処理効率を向上させるためには加圧することが好ましい。また処理温度が95℃以上の場合、大気圧下では排水が気化することが多いため、処理温度が95℃以上、170℃未満の場合、0.2〜1MPa(Gauge)程度の圧力、処理温度が170℃以上、230℃未満の場合、1〜5MPa(Gauge)程度の圧力、また処理温度が230℃以上の場合、5MPa(Gauge)超の圧力を加え、排水が液相を保持できる様に圧力を制御することが望ましい。

【0047】

更に本発明は、処理温度80℃以上170℃以下かつ1MPaG未満の圧力であることが好ましい。本処理条件であれば、高圧ガス保安法の適用を受けない条件で処理設備を稼働させることが出来る上、ランニングコストも大幅に低減出来るため、最も好ましい。

【0048】

尚、本発明で用いられる湿式酸化処理において、反応塔の数、種類、形状等は特に限定されず、通常の湿式酸化処理に用いられる反応塔を単数又は複数組み合わせて用いることができ、例えば単管式の反応塔や多管式の反応塔などを用いることが出来る。また複数の反応塔を設置する場合、目的に応じて反応塔を直列または並列にするなど任意の配置とすることができる。

【0049】

排水の反応塔への供給方法としては、気液上向並流、気液下向並流、気液向流など種々の形態を用いることができ、また複数の反応塔を設置する場合はこれらの供給方法を2種以上組み合わせてもよい。

【0050】

反応塔内に充填する触媒の充填量は特に限定されず、目的に応じて適宜決定することができる。通常は、触媒層あたりの空間速度で0.1hr−1〜10hr−1、より好ましくは0.2hr−1〜5hr−1、さらに好ましくは0.3hr−1〜3hr−1となるように触媒の充填量を調整することが推奨される。空間速度が0.1hr−1未満の場合、触媒の処理量が低下して、過大な設備が必要となることがあり、逆に10hr−1を超える場合には、反応塔内での排水の酸化・分解処理が不十分になることがある。

【0051】

複数の反応塔を用いる場合、それぞれ別の触媒を用いてもよく、また触媒を充填した反応塔と、触媒を用いない反応塔とを組み合わせることもでき、本発明の触媒の使用方法は特に限定されるものではない。

【0052】

また、反応塔内には気液の撹拌、接触効率の向上、気液の偏流低減等を目的として、種々の充填物、内作物などを組み込んでもよい。

【0053】

排水中の被酸化物は反応塔内で酸化・分解処理されるが、本発明において「酸化・分解処理」とは、ジオキサン、酢酸、アルデヒド化合物、アルコ−ル類を二酸化炭素と水にする酸化分解処理、酢酸を二酸化炭素とメタンにする脱炭酸分解処理、硫化物や水硫化物、亜硫酸塩、チオ硫酸塩を硫酸塩にする酸化処理、ジメチルスルホキシドを二酸化炭素、水、硫酸イオンなどの灰分にする酸化及び酸化分解処理、尿素をアンモニアと二酸化炭素にする加水分解処理、アンモニアやヒドラジンを窒素ガスと水にする酸化分解処理、ジメチルスルホキシドをジメチルスルホンやメタンスルホン酸にする酸化処理などが例示され、即ち易分解性の被酸化物を窒素ガス、二酸化炭素、水、灰分などにまで分解する処理や、難分解性の有機化合物や窒素化合物を低分子量化する分解処理、若しくは酸化する酸化処理など種々の酸化および/または分解を含む意味である。

【0054】

尚、湿式酸化処理を経て得られた処理液中には、被酸化物のうち難分解性の有機化合物が低分子化されて残存していることが多く、低分子化された有機化合物としては低分子量の有機酸、特に酢酸が残留していることが多い。

【0055】

本発明に係る酸化剤は、排水中の被酸化物を酸化しうるものであれば何れのものであってもよく、例えば酸素および/またはオゾンを含有するガスや過酸化水素などが挙げられ、ガスを用いる場合には、一般に空気であることが好ましい。それ以外に、他のプラントより生じる酸素含有の排ガスも便宜使用することもできる。なお、被酸化物とは有機化合物、窒素化合物および硫黄化合物である。

【0056】

本発明において、酸化剤は排水に必要量が含まれるときは排水に供給する必要はないが、必要量含まれていないときは排水に供給することが好ましく、その供給方法は、特に限定されるものではなく、例えば触媒層の手前から全ての酸化剤を供給してもよく、また分割して供給してもよい。酸化剤を分割して供給する場合には、例えば、反応塔内の触媒層において流れ方向に沿って数箇所から酸化剤を供給する方法などが挙げられるが、排水と酸化剤を固体触媒に接触させる触媒層を複数段設け、かつ酸化剤を各段それぞれに添加することが好ましい。その際、反応塔内の数は限定されるものではなく、1塔の反応塔内に複数段の触媒層を設けてもよく、また、反応塔内を複数用意してそれぞれの反応塔内に触媒層を設けてもよい。各触媒層にはそれぞれ1種類の触媒を充填して用いることが好ましい。

【0057】

排水中に含まれる酸化剤の量は、排水中の被酸化性物質の量において適宜選択されるものであるが、好ましくは被酸化物質の理論酸素要求量に対して、0.5モル倍以上、より好ましくは0.7モル倍以上であり、好ましくは10.0モル倍以下、より好ましくは5.0モル倍以下とすることが推奨される。酸化剤の供給量が0.5モル倍未満の場合、被酸化物が十分に酸化・分解処理されずに湿式酸化処理を経て得られた処理液中に比較的多く残存することがある。また10.0モル倍を超えてときは設備が大型化するだけでなく、酸化・分解処理能力が低下することがある。

【0058】

尚、本発明において「理論酸素要求量」とは、排水中の有機化合物や窒素化合物などの被酸化物を窒素、二酸化炭素、水、灰分にまで酸化および/または分解するのに必要な酸素量のことである。

【0059】

排水中に触媒被毒物質を含有する場合には、本発明において、湿式酸化処理に際し、処理前の原水にナトリウムおよび/またはカリウムのアルカリ金属を添加する場合もある。さらに、処理前の原水としてpHを調節することも適宜行う。

【0060】

本発明は、湿式酸化反応時の排水のpHが常に6以上になるようにpH調整することを特徴とする。湿式酸化反応時の排水のpHは常に6.5以上とするのが好ましく、より好ましくは7以上、特に好ましくは8以上になるようにpH調整する。

【0061】

排水のpHは、ジオキサン含有排水の性状や他の含有成分の性状に依存するが、ジオキサンの酸化分解時に酢酸等の酸性成分を経由して分解するため、排水のpHが低下する。排水のpHが低下することで、ジオキサンの触媒活性点等への吸着能が著しく劣り、触媒活性能が大きく低下することになる。このpH低下を抑制するために、該排水中に予め、陽イオンを添加することが好ましく、ナトリウムおよび/またはカリウムのアルカリ金属イオンを添加することが好ましい。添加量は、対象排水の性状に大きく依存するため、特定することが難しいが、例えば、ナトリウムおよび/またはカリウムとジオキサンの含有割合がモル比で0.5以上とするのが好ましく、より好ましくはモル比で1.0以上、特に好ましくはモル比で1.5以上である。含有割合が0.5未満である場合には、アルカリ金属イオン添加の効果が小さく、排水のpHが6未満に低下する可能性が高く、ジオキサンの分解速度が極端に低下するため好ましくない。なお、アルカリ金属/ジオキサン のモル比の上限は、特に制限されない。pH調整剤としては溶解して塩基性になるものであればどのようなものでも良いが、好ましくは水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、酢酸ナトリウムなどが挙げられる。なお、排水のpHの上限は、特に制限されないが、排水のpHを13.5以下、より好ましくは13以下に調整することが好ましい。

【0062】

以下に、本発明の触媒を用いた排水の湿式酸化処理方法について詳述する。

また本発明の触媒は湿式酸化処理に用いられるが、特に排水を加熱し、且つ該排水が液体を保持する圧力下で触媒湿式酸化処理する際に用いることが推奨される。

【0063】

以下に、図1の処理装置を用いて排水を処理する方法について説明する。図1は酸化処理工程の1つとして湿式酸化処理を採用した場合の処理装置の一実施態様を示す概略図であるが、本発明で用いられる装置はこれに限定する趣旨では決してない。

【0064】

排水供給源から供給される排水は、排水供給ライン6を通して排水供給ポンプ5に供給され、更に加熱器3に送られる。この際の空間速度は特に限定されず、触媒の処理能力によって便宜決定すればよい。

【0065】

本発明の触媒を用いた場合、湿式酸化処理は酸化剤の供給下で行うことができる。

【0066】

酸化剤として酸素含有ガスを供給する場合には、例えば酸素含有ガスを酸素ガス供給ライン8から導入し、コンプレッサー9で昇圧した後、排水が加熱器3に供給される前に排水に混入することが望ましい。

【0067】

図1に具体的にその処理例を示すが、排水は反応塔で酸化・分解処理された後、処理液ライン12から処理液として取り出され、必要に応じて冷却器4で適度に冷却された後、気液分離器13によって気体と液体に分離される。その際、液面コントローラーLCを用いて液面状態を検出し、液面制御弁15によって気液分離器内の液面が一定となるように制御することが望ましい。また圧力コントローラーPCを用いて圧力状態を検出し、圧力制御弁14によって気液分離器内の圧力が一定となるように制御することが望ましい。

【0068】

加熱器3に送られた排水は予備加熱された後、反応塔1に供給される。排水を高温にしすぎると反応塔内で排水がガス状態となるため、触媒表面に有機物などが付着し、触媒の活性が劣化することがある。従って高温下でも排水が液相を保持できるように反応塔内に圧力を加えることが推奨される。また他の条件にも影響されるが、反応塔内で排水の温度が370℃を超えた場合、排水の液相状態を保持するために高い圧力を加えなければならず、この様な場合、設備が大型化することがあり、またランニングコストが上昇することがある。

【0069】

或いは排水を酸化・分解処理した後、処理液を冷却せずに、冷却器である程度冷却した後に、圧力制御弁を介して排出し、その後で気液分離器によって気体と液体に分離してもよい。

【0070】

ここで、気液分離器内の温度は、特に限定されないが、反応塔で排水を酸化・分解処理して得られた処理液中には二酸化炭素が含有されているため、例えば気液分離器内の温度を高くして排水中の二酸化炭素を放出させたり、あるいは気液分離器で分離した後の液体を空気等のガスでバブリング処理したりすることにより、液体中の二酸化炭素を放出することが望ましい。

【0071】

処理液の温度制御には、処理液を気液分離器13に供給する前に熱交換器(図示せず)、冷却器4などの冷却手段によって冷却してもよく、あるいは気液分離後に熱交換器(図示しない)や冷却器(図示しない)などの冷却手段を設けて処理液を冷却してもよい。

【0072】

気液分離器13で分離して得られた液体(処理液)は、処理液排出ライン17から排出される。排出された液体は更に生物処理や膜分離処理など種々の公知の工程に付して更に浄化処理を施してもよい。更に湿式酸化処理を経て得られた処理液の一部を、湿式酸化処理に付す前の排水に直接戻したり、あるいは排水供給ラインの任意の位置から排水に供給したりして湿式酸化処理に付してもよい。例えば湿式酸化処理を経て得られた処理液を排水の希釈水として用いて、排水のTOD濃度やCOD濃度を低下させてもよい。

【0073】

また気液分離器13で分離して得られた気体は、ガス排出ライン16から外界に排出される。尚、排出された排ガスを更に別の工程に付すこともできる。

【0074】

尚、本発明で用いられる湿式酸化処理を行うに当たり、加熱器及び冷却器には熱交換器を用いることもでき、これらを適宜組み合わせて使用することができる。

【0075】

また排水のpH調整は、アルカリ供給ライン8より、アルカリ供給ポンプ7を用いて、水溶液を供給することができる。

【0076】

以下に、実施例によって本発明を更に詳述するが、下記実施例は本発明を制限するものではなく、前・後記の趣旨を逸脱しない範囲で変更実施することは全ての本発明の技術範囲に包含される。

【実施例】

【0077】

以下に、実施例および比較例によって本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0078】

B成分の分布状態および平均粒子径の測定方法を以下に示す。

【0079】

(B成分の分布状態の測定)

触媒外表面から1000μm(300μm)までの触媒表層部に存在するB成分の触媒全量に対する割合(質量%)は、EPMA(電子プローブマイクロ分析)により触媒断面における触媒表層部の量を線分析し、面積比により、全体の分布に占める、触媒外表面から深さ1000μm(300μm)までの割合を算出して求めた。

分析装置:島津製作所製EPM−810

X線ビーム直径:1μm

加速電圧:20kV

試料電流:0.1μm

試料スキャン速度200μm/分

(B成分の平均粒子径の測定)

触媒に含有されるB成分の平均粒子径は、TPD分析のCOパルス法により化学吸着量を測定して算出した。

分析装置:日本ベル(株)の触媒分析装置BEL−CAT

分析方法:TPD(昇温脱離法)

キャリアーガス:ヘリウム

検出器:TCD(熱伝導型検出器)

前処理温度/時間:300℃×15分(水素雰囲気)

CO吸着温度:100℃

(固体酸量の測定)

固体酸量を気体塩基吸着法で求めた。塩基としてアンモニアを用いた。

分析装置:日本ベル(株)の触媒分析装置BEL−CAT

分析方法:TPD(昇温脱離法)

キャリアーガス:ヘリウム

検出器:TCD(熱伝導型検出器)

前処理温度/時間:200℃×2時間

アンモニア吸着温度:100℃

昇温範囲:100℃から700℃

昇温速度:10℃/分

(触媒調製)

今回調製した各種触媒の組成及び物性値を表1に示す。

【0080】

【表1】

(実施例1)

図1に示す装置を使用し、下記の条件下で1000時間処理を行った。反応塔1(直径20mm、長さ3000mmの円筒状)内部に表1に記載した組成で平均径が5mmのペレット触媒(実施例1使用触媒)を1.0リットル充填した。処理には供した排水は、ジオキサン(2750mg/L)と酢酸ナトリウム(6400mg/L)を含有しており、その性状はCOD(Cr)が10000mg/リットル、排水のpHは10.7であった。

【0081】

該排水は排水供給ライン6を通して排水供給ポンプ5に供給し、2リットル/hrの流量で昇圧フィードした後、加熱器3で230℃に加熱して反応塔1の底から供給した。また酸素含有ガス供給ライン10からは、コンプレッサー9にて昇圧した空気を74リットル(N:ノルマル)/hrの流量となるように酸素含有ガス流量調節弁11で流量を調節し、供給した。尚、反応塔1では気液上向並流で処理を行った。反応塔1では、電気ヒーター2を用いて該排水の温度を230℃に保温し、酸化・分解処理を実施した。得られた処理液は処理液ライン12を経て気液分離器13に送り、気液分離を行った。この際、気液分離器13内では、液面コントローラーLCで液面を検出し、一定の液面を保持する様に液面制御弁15から処理液を排出した。また圧力制御弁14は圧力コントローラーPCで圧力を検出し、5MPa(Gauge)の圧力を保持する様に制御した。

【0082】

50時間後に得られた処理水のCOD(Cr)濃度は80mg/リットル(処理効率99.2%)、ジオキサン濃度は5mg/リットル以下(処理効率99.8%以上)、処理水pHは8.0であった。以後、開始から1000時間経過するまで処理を継続したが、処理性能の低下は特に見られず、1000時間経過後に得られた処理水のCOD(Cr)濃度は110mg/リットル(処理効率98.9%)、ジオキサン濃度は8mg/リットル以下(処理効率99.7%以上)、処理水pHは8.1であった。

(実施例2〜3)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が3mmのペレット触媒(実施例2〜実施例3使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表2に示す。

【0083】

(比較例1〜2)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(比較例1使用触媒)と表1に記載した組成で平均径が3mmのペレット触媒(比較例2使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表2に示す。

【0084】

(実施例4)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(実施例4使用触媒)を用いて、排水の処理を行った。該排水はジオキサンを5500mg/L含有しており、その性状はCOD(Cr)が10000mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 1000mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.8であった。尚、反応温度を165℃、反応圧力を0.9MPaG、排水供給量を1リットル/hr、空気の供給量を50リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表3に示す。

【0085】

(比較例3)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(比較例3使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表3に示す。

【0086】

(実施例5)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が4mmのペレット触媒(実施例5使用触媒)を用いて、排水の処理を行った。該排水はジオキサン(1000mg/L)とアセトアルデヒド(10000mg/リットル)を含有しており、その性状はCOD(Cr)が20000mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 550mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.3であった。

【0087】

尚、反応温度を180℃、反応圧力を2.0MPaG、排水供給量を1リットル/hr、空気の供給量を134リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表4に示す。

【0088】

(比較例4)

実施例1と同様の装置を使用し、実施例5と同じ触媒を用いて、排水の処理を行った。該排水に炭酸ナトリウムを添加しない条件での処理とした以外は実施例5と同じ方法で処理を行った。該排水のpHは4.7であった。結果を表4に示す。

【0089】

(実施例6)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が4mmのペレット触媒(実施例6使用触媒)を用いて、排水の処理を行った。該排水はジオキサンを1000mg/L含有しており、その性状はCOD(Cr)が1800mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 360mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.0であった。

【0090】

尚、反応温度を165℃、反応圧力を0.9MPaG、排水供給量を0.8リットル/hr、空気の供給量を12リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表5に示す。

【0091】

(比較例5)

実施例1と同様の装置を使用し、実施例6と同じ触媒を用いて、排水の処理を行った。該排水に炭酸ナトリウムを添加しない条件での処理とした以外は実施例6と同じ方法で処理を行った。該排水のpHは7.7であった。結果を表5に示す。

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

【表5】

【産業上の利用可能性】

【0096】

本発明は、排水の処理に用いることができ、特に、ジオキサンを含有する排水の処理に有効である。

【符号の説明】

【0097】

1.反応塔

2.電気ヒーター

3.加熱器

4.冷却器

5.排水供給ポンプ

6.排水供給ライン

7.アルカリ供給ポンプ

8.アルカリ供給ライン

9.コンプレッサー

10.酸素含有ガス供給ライン

11.酸素含有ガス流量調節弁

12.処理液ライン

13.気液分離器

14.圧力制御弁

15.液面制御弁

16.ガス排出ライン

17.処理液排出ライン

【技術分野】

【0001】

本発明は、ジオキサン含有排水の処理に関する発明である。詳しくはジオキサン含有排水を固体触媒の存在下に湿式酸化処理することにより、排水中のジオキサンを分解し、排水を無害化する方法に関する発明である。

【背景技術】

【0002】

ジオキサンは、塗料やセルロ−ス等の溶剤、有機溶剤の安定剤等の工業用薬剤から、洗剤・化粧品等の家庭用品に至るまで幅広い製品に用いられており、各種工場排水や廃棄物処理場の埋め立て地浸出水などから検出事例が多く報告されている。ジオキサンは、国際ガン研究機関によりクラス2Bに指定されており、発がん性などの健康被害への影響が懸念されているほか、難分解性で水への溶解度が極めて高いという特質を有している。2009年11月に、ジオキサンは水質汚濁防止法に係る環境基準の改正により環境基準値として0.05mg/L以下が制定され、現在、中央環境審議会水環境部会において水質汚濁防止法の新たな有害物質として排水規制への検討が進められており、近い将来、排水規制対象物質となることが予想されている。

【0003】

従来、排水の処理方法として、生物学的処理、燃焼処理、促進酸化処理及びチンマーマン法などが知られている。

【0004】

生物学的処理としては、活性汚泥法、生物膜法などの好気性処理、メタン発酵法などの嫌気性処理、及び好気性処理と嫌気性処理の併用処理が従来用いられている。特に微生物を用いた好気性処理は排水の処理方法として広く採用されているが、好気性微生物処理は、細菌、藻類、原生動物などが複雑に作用し合っており、高濃度の有機物や窒素化合物などが含有されている排水を好気性微生物処理に供する場合、微生物の生育に適した環境にするために排水の希釈やpHの調整などが必要なため、装置や運転が複雑であり、しかも余剰汚泥が生じるため、更に余剰汚泥を処理しなければならず、全体として処理コストが高くなるという問題を有している。特に、ジオキサンは難分解性物質であり、生物学的処理ではほとんど分解出来ないと報告されている。

【0005】

燃焼処理は、燃料費等のコストがかかるため、大量の排水を処理すると処理コストが著しく高くなるという問題を有している。また燃焼による排ガス等による二次公害を生じる恐れがある。

【0006】

促進酸化処理は、オゾンと過酸化水素や紫外線を組み合わせて発生する活性酸素の一種で、強力な酸化剤を持つOHラジカルにより、難分解性物質を分解する方法であり、ジオキサンの分解に有効との情報があるが、対象排水濃度は極低濃度であり、オゾン発生器や紫外線照射装置等が高価なうえ、運転に膨大な電力が必要となり、低コスト・省エネルギ−などの観点から、経済的な処理システムが求められている。又、検証事例として、高濃度のジオキサン含有水を対象としているものや実際の工場排水を対象としたものは確認されていない状況である。

【0007】

チンマーマン法は高温高圧下で排水を酸素含有ガスの存在下に処理するものであるが、一般的に処理効率が低く、さらに二次処理設備が必要であった。

【0008】

特に近年、被処理排水に含まれる汚濁物質は多岐に渡り、しかも高レベルな処理水質が求められているため、上述したような従来技術では十分に対応ができなかった。

【0009】

そこで排水処理効率が高く、しかも高レベルな処理水を得ることを目的として、様々な排水処理方法が提案されている。例えば、固体触媒を用いた湿式酸化法(以下、「触媒湿式酸化処理法」と略記する)は高レベルな処理水質が得ることができ、しかも優れた経済性を有しているため注目されている。この様な触媒湿式酸化処理法の処理効率及び処理能力を向上させるために様々な触媒が提案されている。例えば、パラジウム、白金等の貴金属類をアルミナ、シリカアルミナ、シリカゲル、活性炭などの担体に担持した触媒が提案されている(特許文献1)。また酸化銅、酸化ニッケルからなる触媒が提案されている(特許文献2)。

【0010】

しかしながら、ジオキサンは難分解性物質であり、これらの触媒及び処理方法(条件)では高い処理性能を維持することが困難であり、排水規制に対応可能な処理技術としては課題が残された状況であった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開昭49−44556号公報

【特許文献2】特開昭49−94157号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、ジオキサン含有排水を長時間に渡って高い処理性能で安定処理が可能な触媒湿式酸化法による排水処理技術を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、鋭意研究を重ねた結果、特定成分が触媒外表面から特定値以上となる固体触媒を用い、さらに、ジオキサン含有排水のpH値を調整することで、上記課題を達成し得ることを見出し本発明に至った。すなわち、本発明は以下の通り、特定されるものである。

【0014】

本発明は、A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含有し、相当直径が1〜10mmの形状であって、かつB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒の存在下に、酸化剤の存在下、80℃以上370℃未満の温度かつ該排水が液相を保持する圧力条件下において、ジオキサン含有排水のpHが常に6以上になるように調整し、湿式酸化処理することを特徴とするジオキサン含有排水の処理方法である。

【0015】

好ましくは、前期固体触媒が、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有する固体触媒を用いること、前期固体触媒が、B成分を0.05〜1.0質量%含有する固体触媒を用いるものである。

【発明の効果】

【0016】

本発明は、特定成分が触媒外表面から特定値以上となる固体触媒を用い、さらに、ジオキサン含有排水のpH値を調整することで、ジオキサン含有排水を長時間に渡って高い処理性能で安定処理が可能な排水の処理方法である。

【図面の簡単な説明】

【0017】

【図1】図1は本発明に用いる排水処理装置の一形態である。

【発明を実施するための形態】

【0018】

本発明の処理対象となる排水としては、ジオキサンが含まれるものであれば何れであってもよく、例えば、エチレングリコ−ル、ジオキサン、プロピレングリコ−ルなどのEO製造設備や繊維製造設備から排出される排水をはじめ、化学プラント、電子部品製造設備、食品加工設備、金属加工設備、金属メッキ設備、印刷製版設備、写真設備等の各種産業プラントから排出される排水や、火力発電や原子力発電などの発電設備などから排出される排水等が挙げられる。尚、本発明における「排水」には、上記した様な産業プラントから排出される所謂工業排水に限定されるものではなく、ジオキサン以外に他の有機化合物、窒素化合物、および硫黄化合物が含まれていてもかまわない。

【0019】

本発明において処理対象となる排水中のジオキサンの濃度は、特に限定されるわけではないが、1mg/リットル(リットルはLと記載することがある)以上40000mg/リットル(L)以下が効果的であり、好ましくは100mg/リットル(L)以上20000mg/リットル(L)以下である。ジオキサン濃度が1mg/リットル(L)未満の場合は触媒湿式酸化処理を行うコスト的な優位性が十分に得られない。一方、40000mg/リットル(L)を超える場合は、濃度が高すぎるため、十分な処理性能が得られなくなる場合がある。

【0020】

また、排水中にはジオキサン以外の成分、例えば、他の有機化合物、窒素化合物、硫黄化合物等の成分が含有されていても本発明に係る湿式酸化反応に支障のない範囲であれば特に問題ない。

【0021】

本発明の触媒は、A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含む固体触媒である。

【0022】

当該固体触媒の形状と物性は相当直径が1〜10mmの形状であって、かつA成分とB成分との関係はB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒である。

【0023】

上記触媒は、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有することが望ましい。さらにB成分は0.05〜1.0質量%含有することが特に望ましい。これらのB成分を含む触媒は排水の湿式酸化において特に優れた活性作用を発揮するものである。

【0024】

B成分としては、上記成分から選ばれるものであれば特に限定されないが、好ましくは水溶性化合物、より好ましくは無機化合物である。またエマルジョンタイプ、スラリー、コロイド状の化合物であってもよく、触媒の調製方法やA成分の種類に応じて適宜適した化合物を用いればよい。B成分として白金を用いる場合、例えば、白金、白金黒、酸化白金、塩化第一白金、塩化第二白金、塩化白金酸、塩化白金酸ソーダ、亜硝酸白金カリウム、ジニトロジアンミン白金、ヘキサアンミン白金、ヘキサヒドロキシ白金酸、シス-ジクロロジアンミン白金、テトラアンミン白金ジクロライド、テトラアンミン白金水酸塩、ヘキサアンミン白金水酸塩、テトラクロロ白金酸カリウムなどを用いることができる。またパラジウムをB成分として用いる場合には、例えば、パラジウム、塩化パラジウム、硝酸パラジウム、ジニトロジアンミンパラジウム、ジクロロジアンミンパラジウム、テトラアンミンパラジウムジクロライド、ジス−ジクロロジアンミンパラジウム、パラジウム黒、酸化パラジウム、テトラアンミンパラジウム水酸塩などを用いることができる。またルテニウムをB成分として用いる場合には、例えば、ルテニウム、塩化ルテニウム、硝酸ルテニウム、ヘキサカルボニル−μ−クロロジクロロジルテニウム、酸化ルテニウム、ドデカカルボニルトリルテニウム、酢酸ルテニウム、ルテニウム酸カリウム、ヘキサクロロルテニウム酸カリウム、ヘキサアンミンルテニウム三塩化物、テトラオキソルテニウム酸などを用いることができる。また、金をB成分として用いる場合には、例えば、金、塩化金酸、シアン化金カリウム、シアン化第二金カリウムなどを用いることができる。また、銀をB成分として用いる場合には、例えば、銀、硝酸銀、塩化銀などを用いることができる。また、ロジウムをB成分として用いる場合には、例えば、ロジウム、塩化ロジウムなどのハロゲン化物、ロジウムの硝酸塩、硫酸塩、ヘキサアンミン塩、ヘキサアミノ酸塩などの無機塩類、ロジウムの酢酸塩などのカルボン酸塩およびロジウムの水酸化物、アルコキサイド、酸化物などを用いることができる。また、イリジウムをB成分として用いる場合には、例えば、イリジウム、塩化イリジウム、硝酸イリジウム、硫酸イリジウム、トリクロロヘキサアンミンイリジウムなどを用いることができる。

【0025】

本発明の触媒のA成分は、B成分を担持するための基材として作用しうる。本発明の触媒はA成分として、酸化鉄(Fe2O3)、チタンの酸化物(TiO2)、ケイ素の酸化物(SiO2)、アルミニウムの酸化物(Al2O3)、ジルコニウムの酸化物(ZrO2)、およびセリウムの酸化物(CeO2)からなる群から選ばれる少なくとも1種の酸化物(以下、「他の酸化物とも称する」)を含む。A成分の好ましい組み合わせは、酸化鉄と上記したいずれかの酸化物との組み合わせであり、Fe2O3−TiO2、Fe2O3−Al2O3、Fe2O3−CeO2、Fe2O3−SiO2、Fe2O3−ZrO2、Fe2O3−TiO2−Al2O3、Fe2O3−TiO2−CeO2、Fe2O3−TiO2−SiO2、Fe2O3−TiO2−ZrO2、Fe2O3−Al2O3−CeO2、Fe2O3−Al2O3−SiO2、Fe2O3−Al2O3−ZrO2、Fe2O3−CeO2−SiO2、Fe2O3−CeO2−ZrO2、Fe2O3−SiO2−ZrO2、Fe2O3−TiO2−CeO2−ZrO2、Fe2O3−Al2O3−CeO2−ZrO2などが例示されるが、本発明のA成分の組み合わせはこれらに限定されるものではない。Fe2O3−TiO2、Fe2O3−CeO2、Fe2O3−ZrO2、Fe2O3−TiO2−CeO2、Fe2O3−TiO2−ZrO2、Fe2O3−CeO2−ZrO2、Fe2O3−TiO2−CeO2−ZrO2の組み合わせがより好ましい。又、酸化鉄と組み合わせない場合では、TiO2−ZrO2、TiO2−CeO2−ZrO2、TiO2−CeO2などが好ましい。

【0026】

本発明において、A成分の各種酸化物の混合比は特に制限されない。例えば、酸化鉄と他の酸化物との混合比(酸化物換算)は、60〜95 : 40〜5(質量比)であり、70〜90 : 30〜10(質量比)がより好ましい。このような範囲であれば、触媒は優れた排水の処理効率を発揮できる。

【0027】

上記活性成分の効果を発揮するためには、該触媒に含有されているB成分のうち70質量%以上を触媒表層部位置に存在させることが好ましい。これにより、触媒表面における反応が大幅に促進され、効率よく排水の汚濁物質を処理することができる。

【0028】

触媒に含有されるB成分全量に対する触媒表層部に存在する活性成分の割合(質量%)は、EPMA(電子プローブマイクロ分析)により触媒断面における触媒表層部の活性成分の量を線分析し、面積比により、全体の分布に占める、触媒表面から下記深さまでの割合を算出して求める。

【0029】

上記固体触媒は、B成分全量のうち70質量%以上が、(1)相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在し、好ましくは当該外表面から800μm以内、更に好ましくは当該外表面から500μm以内、最も好ましくは当該外表面から300μm以内に存在していることが好ましい。1000μmより内部にB成分が存在すると排水とB成分との接触効率が低下し、十分な触媒活性が得られなくなる。また、(2)当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内、好ましくは当該外表面から200μm以内、更に好ましくは当該外表面から100μm以内に存在していることが好ましい。300μmより内部にB成分が存在すると排水とB成分との接触効率が低下し、十分な触媒活性が得られなくなる。

【0030】

当該B成分全量のうち当該表層部に存在する量は、少なくとも70質量%以上、好ましくは75質量%以上、より好ましくは80質量%以上、更に好ましくは90質量%以上、最も好ましくは95%程度であれば、本発明の目的は十分達成できる。

【0031】

排水中の汚濁物質と空気中の酸素を触媒上で効率的に接触させて触媒湿式酸化反応を促進するためには、触媒表層部にB成分が微粒子の状態で高分散していることが推奨される。そのためには、触媒に含有されるB成分の平均粒子径が0.5nm以上であることが推奨され、20nm以下であることが好ましい。さらに好ましくは18nm以下、最も好ましくは15nm以下である。B成分の平均粒子径が0.5nmより小さくなると、初期的には処理性能が高くなるものの、粒子同士の凝集などが起こりやすくなり、処理性能を長時間維持することが困難な場合が多い。また、B成分の粒子径が20nmより大きい場合には、担持斑ができたりして十分な処理性能が得られなくなる場合が多い。

【0032】

触媒に含有されるB成分の平均粒子径は、TPD分析(昇温脱理法、Temperature Programmed Desorption)を採用し、COパルス法による化学吸着量を測定して算出する。またB成分の個々の粒子径については、触媒表層部を削り取り、透過型電子顕微鏡を用いて10〜100万倍の倍率で観察して確認することもできる。

【0033】

上記のようにB成分を触媒表層部に存在させ、かつB成分の粒子径を制御することによって、排水中の汚濁物質が化学吸着しやすくなり、しかもB成分粒子と汚濁物質が効果的に接触するようになるため、汚濁物質の分解反応が大きく促進される。

【0034】

触媒の好ましい比表面積は20m2/g以上であり、より好ましくは25m2/g以上、最も好ましくは30m2/g以上である。また、比表面積が70m2/g以上では、成形後の触媒が崩壊しやすくなり、また触媒の活性も低下することがある。従って、好ましい比表面積は70m2/g以下であり、より好ましくは60m2/g以下、最も好ましくは55m2/g以下である。

【0035】

本発明では触媒の比表面積の測定方法として、窒素の吸着を解析するBET法を採用する。

【0036】

尚、本発明において基材の固体酸量を測定する方法としては、アンモニア吸着昇温脱離法を採用する。単位基材質量当たりに吸着されるアンモニアのモル量により固体酸量を特定するものである。当該酸量は、0.20mmol/g以上であり、好ましくは0.22mmol/g以上、より好ましくは0.25mmol/g以上、更に好ましくは0.27mmol/g以上、特に好ましくは0.30mmol/g以上である。固体酸量が0.20mmol/g未満である場合は、十分な触媒活性を得られないことがある。また、固体酸量が過剰であると逆に触媒活性が低下することがあるため、1.0mmol/g以下であることが好ましく、0.8mmol/g以下であることがより好ましく、0.6mmol/g以下であることが更に好ましく、0.5mmol/g以下であることが特に好ましい。

【0037】

このように、触媒表面に酸点を多く存在させることにより、排水中の汚濁物質を化学吸着しやすくなり、しかも電気的相互作用によって吸着された汚濁物質を活性化させることができるので、汚濁物質の分解反応が大きく促進される。

【0038】

本発明の触媒の形状については特に制限はなく、例えば粒状、球状、ペレット状、破砕状、サドル状、ハニカム状およびリング状など、目的に応じた形状を適宜選択すればよく、特に限定されない。ペレット状の場合、断面が円形であるものの他、楕円形、多角形、三葉形、四葉形等任意の形のものを用いることができる。又、本発明の触媒のサイズは相当直径が1〜10mmの形状であることが好ましい。例えば触媒が粒状の場合(以下、「粒状触媒」ということがある。)、平均粒径は1mm以上であることが好ましく、より好ましくは2mm以上である。平均粒径が1mm未満である粒状触媒を反応塔に充填すると圧力損失が増加し触媒層が排水に含まれる懸濁物によって閉塞することがある。また粒状触媒の平均粒径は10mm以下であることが好ましく、より好ましくは7mm以下である。平均粒径が10mmを超える粒状触媒は充分な幾何学的表面積がとれず被処理水との接触効率が低下し、充分な処理能力が得られないことがある。

【0039】

また例えば触媒をペレット状とした場合(以下、「ペレット状触媒」ということがある。)、平均径は1mm以上であることが好ましく、より好ましくは2mm以上であって、好ましくは10mm以下、より好ましくは6mm以下である。また該ペレット状触媒の長手方向の長さは2mm以上であることが好ましく、より好ましくは3mm以上であって、好ましくは15mm以下、より好ましくは10mm以下である。平均径が1mm未満、または長手方向の長さが2mm未満であるペレット状触媒を反応塔に充填すると圧力損失が増加することがあり、また平均径が10mm超、または長手方向の長さが15mmを超えるペレットは充分な幾何学的表面積がとれず被処理水との接触効率が低下し、充分な処理能力が得られないことがある。

【0040】

更に触媒をハニカム状とした場合(以下、「ハニカム状触媒」ということがある。)、貫通孔の相当直径は1.5mm以上であることが好ましく、より好ましくは2.5mm以上であって、好ましくは10mm以下、より好ましくは6mm以下である。また隣接する貫通孔間の肉厚は0.1mm以上であることが好ましく、より好ましくは0.5mm以上であって、好ましくは3mm以下、より好ましくは2.5mm以下である。更に触媒表面の開孔率は全表面積に対して50%以上であることが好ましく、より好ましくは55%以上であって、好ましくは90%以下、より好ましくは85%以下である。相当直径が1.5mm未満であるハニカム状触媒を反応塔に充填すると圧力損失が増加することがある。また相当直径が10mmを超えるハニカム状触媒を充填すると圧力損失は小さくなるが、被処理水との接触効率が低下して触媒活性が低くなることがある。貫通孔間の肉厚が0.1mm未満であるハニカム状触媒は、触媒を軽量化できるという利点があるものの、触媒の機械的強度が低下することがある。また該肉厚が3mmを超えるハニカム状触媒は充分な機械的強度を有するものの、触媒原料の使用量が増加するため、それに伴ってコストが増加することがある。触媒表面の開孔率についても触媒の機械的強度と触媒活性の観点から上記範囲内とすることが望ましい。

【0041】

尚、上記触媒を反応塔に充填し、懸濁物を含む排水を湿式酸化処理する場合、排水中の固形物や懸濁物の沈殿等によって触媒層が閉塞することがあるので上記した触媒の中でも特にハニカム状触媒を用いることが推奨される。

【0042】

基材の結晶構造については特に限定されず、X線回折により結晶構造が特定することができるものの他、不定形のものであっても良い。

【0043】

基材の細孔容積については0.20ml/g以上であり、より好ましくは0.25ml/g以上であることが好ましい。また0.50ml/g以下、より好ましくは0.45ml/g以下である。細孔容積が0.20ml/g未満の場合、触媒と汚濁物質との接触効率が低下し、十分な処理性能を得られない場合が多い。また0.50ml/gを超える細孔容積では、成形後の触媒の耐久性が低下することがあり、湿式酸化処理に用いると触媒が早期に崩壊する。

【0044】

本発明に係る触媒の調製方法は特に限定されず、公知の方法により容易に調製することができ、例えば、混練法、含浸法、吸着法、スプレー法、イオン交換法等が挙げられる。 本発明の方法は、80℃以上370℃未満の温度範囲で処理を行うものである。この処理温度は好ましくは280℃以下、より好ましくは270℃以下、さらに好ましくは250℃以下、更に好ましくは240℃以下、更に好ましくは230℃以下、より更に好ましくは170℃以下であることが望ましい。一方、処理温度が80℃未満では排水中の被酸化物の酸化・分解処理を効率的に行うことが困難になることがあるので、処理温度は、80℃以上、好ましくは、100℃以上、より好ましくは110℃以上、更に好ましくは120℃以上、更に好ましくは130℃以上、特に好ましくは140℃以上の温度であることが好ましい。

【0045】

尚、排水を加熱する時期は特に限定されず、上述したとおり予め加熱した排水を反応塔内に供給してもよいし、或いは、排水を反応塔内に供給した後に加熱してもよい。また排水の加熱方法についても特に限定されず、加熱器、熱交換器を用いてもよく、また反応塔内にヒーターを設置して排水を加熱してもよい。更に蒸気などの熱源を排水に供給してもよい。

【0046】

また湿式酸化処理装置の排ガス出口側に圧力調整弁を設け、反応塔内で排水が液相を保持できるように処理温度に応じて圧力を適宜調整することが望ましい。例えば処理温度が80℃以上、95℃未満の場合には、大気圧下においても排水は液相状態であり、経済性の観点から大気圧下でもよいが、処理効率を向上させるためには加圧することが好ましい。また処理温度が95℃以上の場合、大気圧下では排水が気化することが多いため、処理温度が95℃以上、170℃未満の場合、0.2〜1MPa(Gauge)程度の圧力、処理温度が170℃以上、230℃未満の場合、1〜5MPa(Gauge)程度の圧力、また処理温度が230℃以上の場合、5MPa(Gauge)超の圧力を加え、排水が液相を保持できる様に圧力を制御することが望ましい。

【0047】

更に本発明は、処理温度80℃以上170℃以下かつ1MPaG未満の圧力であることが好ましい。本処理条件であれば、高圧ガス保安法の適用を受けない条件で処理設備を稼働させることが出来る上、ランニングコストも大幅に低減出来るため、最も好ましい。

【0048】

尚、本発明で用いられる湿式酸化処理において、反応塔の数、種類、形状等は特に限定されず、通常の湿式酸化処理に用いられる反応塔を単数又は複数組み合わせて用いることができ、例えば単管式の反応塔や多管式の反応塔などを用いることが出来る。また複数の反応塔を設置する場合、目的に応じて反応塔を直列または並列にするなど任意の配置とすることができる。

【0049】

排水の反応塔への供給方法としては、気液上向並流、気液下向並流、気液向流など種々の形態を用いることができ、また複数の反応塔を設置する場合はこれらの供給方法を2種以上組み合わせてもよい。

【0050】

反応塔内に充填する触媒の充填量は特に限定されず、目的に応じて適宜決定することができる。通常は、触媒層あたりの空間速度で0.1hr−1〜10hr−1、より好ましくは0.2hr−1〜5hr−1、さらに好ましくは0.3hr−1〜3hr−1となるように触媒の充填量を調整することが推奨される。空間速度が0.1hr−1未満の場合、触媒の処理量が低下して、過大な設備が必要となることがあり、逆に10hr−1を超える場合には、反応塔内での排水の酸化・分解処理が不十分になることがある。

【0051】

複数の反応塔を用いる場合、それぞれ別の触媒を用いてもよく、また触媒を充填した反応塔と、触媒を用いない反応塔とを組み合わせることもでき、本発明の触媒の使用方法は特に限定されるものではない。

【0052】

また、反応塔内には気液の撹拌、接触効率の向上、気液の偏流低減等を目的として、種々の充填物、内作物などを組み込んでもよい。

【0053】

排水中の被酸化物は反応塔内で酸化・分解処理されるが、本発明において「酸化・分解処理」とは、ジオキサン、酢酸、アルデヒド化合物、アルコ−ル類を二酸化炭素と水にする酸化分解処理、酢酸を二酸化炭素とメタンにする脱炭酸分解処理、硫化物や水硫化物、亜硫酸塩、チオ硫酸塩を硫酸塩にする酸化処理、ジメチルスルホキシドを二酸化炭素、水、硫酸イオンなどの灰分にする酸化及び酸化分解処理、尿素をアンモニアと二酸化炭素にする加水分解処理、アンモニアやヒドラジンを窒素ガスと水にする酸化分解処理、ジメチルスルホキシドをジメチルスルホンやメタンスルホン酸にする酸化処理などが例示され、即ち易分解性の被酸化物を窒素ガス、二酸化炭素、水、灰分などにまで分解する処理や、難分解性の有機化合物や窒素化合物を低分子量化する分解処理、若しくは酸化する酸化処理など種々の酸化および/または分解を含む意味である。

【0054】

尚、湿式酸化処理を経て得られた処理液中には、被酸化物のうち難分解性の有機化合物が低分子化されて残存していることが多く、低分子化された有機化合物としては低分子量の有機酸、特に酢酸が残留していることが多い。

【0055】

本発明に係る酸化剤は、排水中の被酸化物を酸化しうるものであれば何れのものであってもよく、例えば酸素および/またはオゾンを含有するガスや過酸化水素などが挙げられ、ガスを用いる場合には、一般に空気であることが好ましい。それ以外に、他のプラントより生じる酸素含有の排ガスも便宜使用することもできる。なお、被酸化物とは有機化合物、窒素化合物および硫黄化合物である。

【0056】

本発明において、酸化剤は排水に必要量が含まれるときは排水に供給する必要はないが、必要量含まれていないときは排水に供給することが好ましく、その供給方法は、特に限定されるものではなく、例えば触媒層の手前から全ての酸化剤を供給してもよく、また分割して供給してもよい。酸化剤を分割して供給する場合には、例えば、反応塔内の触媒層において流れ方向に沿って数箇所から酸化剤を供給する方法などが挙げられるが、排水と酸化剤を固体触媒に接触させる触媒層を複数段設け、かつ酸化剤を各段それぞれに添加することが好ましい。その際、反応塔内の数は限定されるものではなく、1塔の反応塔内に複数段の触媒層を設けてもよく、また、反応塔内を複数用意してそれぞれの反応塔内に触媒層を設けてもよい。各触媒層にはそれぞれ1種類の触媒を充填して用いることが好ましい。

【0057】

排水中に含まれる酸化剤の量は、排水中の被酸化性物質の量において適宜選択されるものであるが、好ましくは被酸化物質の理論酸素要求量に対して、0.5モル倍以上、より好ましくは0.7モル倍以上であり、好ましくは10.0モル倍以下、より好ましくは5.0モル倍以下とすることが推奨される。酸化剤の供給量が0.5モル倍未満の場合、被酸化物が十分に酸化・分解処理されずに湿式酸化処理を経て得られた処理液中に比較的多く残存することがある。また10.0モル倍を超えてときは設備が大型化するだけでなく、酸化・分解処理能力が低下することがある。

【0058】

尚、本発明において「理論酸素要求量」とは、排水中の有機化合物や窒素化合物などの被酸化物を窒素、二酸化炭素、水、灰分にまで酸化および/または分解するのに必要な酸素量のことである。

【0059】

排水中に触媒被毒物質を含有する場合には、本発明において、湿式酸化処理に際し、処理前の原水にナトリウムおよび/またはカリウムのアルカリ金属を添加する場合もある。さらに、処理前の原水としてpHを調節することも適宜行う。

【0060】

本発明は、湿式酸化反応時の排水のpHが常に6以上になるようにpH調整することを特徴とする。湿式酸化反応時の排水のpHは常に6.5以上とするのが好ましく、より好ましくは7以上、特に好ましくは8以上になるようにpH調整する。

【0061】

排水のpHは、ジオキサン含有排水の性状や他の含有成分の性状に依存するが、ジオキサンの酸化分解時に酢酸等の酸性成分を経由して分解するため、排水のpHが低下する。排水のpHが低下することで、ジオキサンの触媒活性点等への吸着能が著しく劣り、触媒活性能が大きく低下することになる。このpH低下を抑制するために、該排水中に予め、陽イオンを添加することが好ましく、ナトリウムおよび/またはカリウムのアルカリ金属イオンを添加することが好ましい。添加量は、対象排水の性状に大きく依存するため、特定することが難しいが、例えば、ナトリウムおよび/またはカリウムとジオキサンの含有割合がモル比で0.5以上とするのが好ましく、より好ましくはモル比で1.0以上、特に好ましくはモル比で1.5以上である。含有割合が0.5未満である場合には、アルカリ金属イオン添加の効果が小さく、排水のpHが6未満に低下する可能性が高く、ジオキサンの分解速度が極端に低下するため好ましくない。なお、アルカリ金属/ジオキサン のモル比の上限は、特に制限されない。pH調整剤としては溶解して塩基性になるものであればどのようなものでも良いが、好ましくは水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、酢酸ナトリウムなどが挙げられる。なお、排水のpHの上限は、特に制限されないが、排水のpHを13.5以下、より好ましくは13以下に調整することが好ましい。

【0062】

以下に、本発明の触媒を用いた排水の湿式酸化処理方法について詳述する。

また本発明の触媒は湿式酸化処理に用いられるが、特に排水を加熱し、且つ該排水が液体を保持する圧力下で触媒湿式酸化処理する際に用いることが推奨される。

【0063】

以下に、図1の処理装置を用いて排水を処理する方法について説明する。図1は酸化処理工程の1つとして湿式酸化処理を採用した場合の処理装置の一実施態様を示す概略図であるが、本発明で用いられる装置はこれに限定する趣旨では決してない。

【0064】

排水供給源から供給される排水は、排水供給ライン6を通して排水供給ポンプ5に供給され、更に加熱器3に送られる。この際の空間速度は特に限定されず、触媒の処理能力によって便宜決定すればよい。

【0065】

本発明の触媒を用いた場合、湿式酸化処理は酸化剤の供給下で行うことができる。

【0066】

酸化剤として酸素含有ガスを供給する場合には、例えば酸素含有ガスを酸素ガス供給ライン8から導入し、コンプレッサー9で昇圧した後、排水が加熱器3に供給される前に排水に混入することが望ましい。

【0067】

図1に具体的にその処理例を示すが、排水は反応塔で酸化・分解処理された後、処理液ライン12から処理液として取り出され、必要に応じて冷却器4で適度に冷却された後、気液分離器13によって気体と液体に分離される。その際、液面コントローラーLCを用いて液面状態を検出し、液面制御弁15によって気液分離器内の液面が一定となるように制御することが望ましい。また圧力コントローラーPCを用いて圧力状態を検出し、圧力制御弁14によって気液分離器内の圧力が一定となるように制御することが望ましい。

【0068】

加熱器3に送られた排水は予備加熱された後、反応塔1に供給される。排水を高温にしすぎると反応塔内で排水がガス状態となるため、触媒表面に有機物などが付着し、触媒の活性が劣化することがある。従って高温下でも排水が液相を保持できるように反応塔内に圧力を加えることが推奨される。また他の条件にも影響されるが、反応塔内で排水の温度が370℃を超えた場合、排水の液相状態を保持するために高い圧力を加えなければならず、この様な場合、設備が大型化することがあり、またランニングコストが上昇することがある。

【0069】

或いは排水を酸化・分解処理した後、処理液を冷却せずに、冷却器である程度冷却した後に、圧力制御弁を介して排出し、その後で気液分離器によって気体と液体に分離してもよい。

【0070】

ここで、気液分離器内の温度は、特に限定されないが、反応塔で排水を酸化・分解処理して得られた処理液中には二酸化炭素が含有されているため、例えば気液分離器内の温度を高くして排水中の二酸化炭素を放出させたり、あるいは気液分離器で分離した後の液体を空気等のガスでバブリング処理したりすることにより、液体中の二酸化炭素を放出することが望ましい。

【0071】

処理液の温度制御には、処理液を気液分離器13に供給する前に熱交換器(図示せず)、冷却器4などの冷却手段によって冷却してもよく、あるいは気液分離後に熱交換器(図示しない)や冷却器(図示しない)などの冷却手段を設けて処理液を冷却してもよい。

【0072】

気液分離器13で分離して得られた液体(処理液)は、処理液排出ライン17から排出される。排出された液体は更に生物処理や膜分離処理など種々の公知の工程に付して更に浄化処理を施してもよい。更に湿式酸化処理を経て得られた処理液の一部を、湿式酸化処理に付す前の排水に直接戻したり、あるいは排水供給ラインの任意の位置から排水に供給したりして湿式酸化処理に付してもよい。例えば湿式酸化処理を経て得られた処理液を排水の希釈水として用いて、排水のTOD濃度やCOD濃度を低下させてもよい。

【0073】

また気液分離器13で分離して得られた気体は、ガス排出ライン16から外界に排出される。尚、排出された排ガスを更に別の工程に付すこともできる。

【0074】

尚、本発明で用いられる湿式酸化処理を行うに当たり、加熱器及び冷却器には熱交換器を用いることもでき、これらを適宜組み合わせて使用することができる。

【0075】

また排水のpH調整は、アルカリ供給ライン8より、アルカリ供給ポンプ7を用いて、水溶液を供給することができる。

【0076】

以下に、実施例によって本発明を更に詳述するが、下記実施例は本発明を制限するものではなく、前・後記の趣旨を逸脱しない範囲で変更実施することは全ての本発明の技術範囲に包含される。

【実施例】

【0077】

以下に、実施例および比較例によって本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0078】

B成分の分布状態および平均粒子径の測定方法を以下に示す。

【0079】

(B成分の分布状態の測定)

触媒外表面から1000μm(300μm)までの触媒表層部に存在するB成分の触媒全量に対する割合(質量%)は、EPMA(電子プローブマイクロ分析)により触媒断面における触媒表層部の量を線分析し、面積比により、全体の分布に占める、触媒外表面から深さ1000μm(300μm)までの割合を算出して求めた。

分析装置:島津製作所製EPM−810

X線ビーム直径:1μm

加速電圧:20kV

試料電流:0.1μm

試料スキャン速度200μm/分

(B成分の平均粒子径の測定)

触媒に含有されるB成分の平均粒子径は、TPD分析のCOパルス法により化学吸着量を測定して算出した。

分析装置:日本ベル(株)の触媒分析装置BEL−CAT

分析方法:TPD(昇温脱離法)

キャリアーガス:ヘリウム

検出器:TCD(熱伝導型検出器)

前処理温度/時間:300℃×15分(水素雰囲気)

CO吸着温度:100℃

(固体酸量の測定)

固体酸量を気体塩基吸着法で求めた。塩基としてアンモニアを用いた。

分析装置:日本ベル(株)の触媒分析装置BEL−CAT

分析方法:TPD(昇温脱離法)

キャリアーガス:ヘリウム

検出器:TCD(熱伝導型検出器)

前処理温度/時間:200℃×2時間

アンモニア吸着温度:100℃

昇温範囲:100℃から700℃

昇温速度:10℃/分

(触媒調製)

今回調製した各種触媒の組成及び物性値を表1に示す。

【0080】

【表1】

(実施例1)

図1に示す装置を使用し、下記の条件下で1000時間処理を行った。反応塔1(直径20mm、長さ3000mmの円筒状)内部に表1に記載した組成で平均径が5mmのペレット触媒(実施例1使用触媒)を1.0リットル充填した。処理には供した排水は、ジオキサン(2750mg/L)と酢酸ナトリウム(6400mg/L)を含有しており、その性状はCOD(Cr)が10000mg/リットル、排水のpHは10.7であった。

【0081】

該排水は排水供給ライン6を通して排水供給ポンプ5に供給し、2リットル/hrの流量で昇圧フィードした後、加熱器3で230℃に加熱して反応塔1の底から供給した。また酸素含有ガス供給ライン10からは、コンプレッサー9にて昇圧した空気を74リットル(N:ノルマル)/hrの流量となるように酸素含有ガス流量調節弁11で流量を調節し、供給した。尚、反応塔1では気液上向並流で処理を行った。反応塔1では、電気ヒーター2を用いて該排水の温度を230℃に保温し、酸化・分解処理を実施した。得られた処理液は処理液ライン12を経て気液分離器13に送り、気液分離を行った。この際、気液分離器13内では、液面コントローラーLCで液面を検出し、一定の液面を保持する様に液面制御弁15から処理液を排出した。また圧力制御弁14は圧力コントローラーPCで圧力を検出し、5MPa(Gauge)の圧力を保持する様に制御した。

【0082】

50時間後に得られた処理水のCOD(Cr)濃度は80mg/リットル(処理効率99.2%)、ジオキサン濃度は5mg/リットル以下(処理効率99.8%以上)、処理水pHは8.0であった。以後、開始から1000時間経過するまで処理を継続したが、処理性能の低下は特に見られず、1000時間経過後に得られた処理水のCOD(Cr)濃度は110mg/リットル(処理効率98.9%)、ジオキサン濃度は8mg/リットル以下(処理効率99.7%以上)、処理水pHは8.1であった。

(実施例2〜3)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が3mmのペレット触媒(実施例2〜実施例3使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表2に示す。

【0083】

(比較例1〜2)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(比較例1使用触媒)と表1に記載した組成で平均径が3mmのペレット触媒(比較例2使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表2に示す。

【0084】

(実施例4)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(実施例4使用触媒)を用いて、排水の処理を行った。該排水はジオキサンを5500mg/L含有しており、その性状はCOD(Cr)が10000mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 1000mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.8であった。尚、反応温度を165℃、反応圧力を0.9MPaG、排水供給量を1リットル/hr、空気の供給量を50リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表3に示す。

【0085】

(比較例3)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が5mmのペレット触媒(比較例3使用触媒)を用いて、実施例1と同一の排水を用い、同じ方法で処理を行った。結果を表3に示す。

【0086】

(実施例5)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が4mmのペレット触媒(実施例5使用触媒)を用いて、排水の処理を行った。該排水はジオキサン(1000mg/L)とアセトアルデヒド(10000mg/リットル)を含有しており、その性状はCOD(Cr)が20000mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 550mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.3であった。

【0087】

尚、反応温度を180℃、反応圧力を2.0MPaG、排水供給量を1リットル/hr、空気の供給量を134リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表4に示す。

【0088】

(比較例4)

実施例1と同様の装置を使用し、実施例5と同じ触媒を用いて、排水の処理を行った。該排水に炭酸ナトリウムを添加しない条件での処理とした以外は実施例5と同じ方法で処理を行った。該排水のpHは4.7であった。結果を表4に示す。

【0089】

(実施例6)

実施例1と同様の装置を使用し、表1に記載した組成で平均径が4mmのペレット触媒(実施例6使用触媒)を用いて、排水の処理を行った。該排水はジオキサンを1000mg/L含有しており、その性状はCOD(Cr)が1800mg/リットルであった。又、該排水には予め炭酸ナトリウムを添加(Na 360mg/リットル)した。炭酸ナトリウム添加後の排水のpHは11.0であった。

【0090】

尚、反応温度を165℃、反応圧力を0.9MPaG、排水供給量を0.8リットル/hr、空気の供給量を12リットル(N)/hrとした以外は実施例1と同じ方法で処理を行った。結果を表5に示す。

【0091】

(比較例5)

実施例1と同様の装置を使用し、実施例6と同じ触媒を用いて、排水の処理を行った。該排水に炭酸ナトリウムを添加しない条件での処理とした以外は実施例6と同じ方法で処理を行った。該排水のpHは7.7であった。結果を表5に示す。

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

【表5】

【産業上の利用可能性】

【0096】

本発明は、排水の処理に用いることができ、特に、ジオキサンを含有する排水の処理に有効である。

【符号の説明】

【0097】

1.反応塔

2.電気ヒーター

3.加熱器

4.冷却器

5.排水供給ポンプ

6.排水供給ライン

7.アルカリ供給ポンプ

8.アルカリ供給ライン

9.コンプレッサー

10.酸素含有ガス供給ライン

11.酸素含有ガス流量調節弁

12.処理液ライン

13.気液分離器

14.圧力制御弁

15.液面制御弁

16.ガス排出ライン

17.処理液排出ライン

【特許請求の範囲】

【請求項1】

A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含有し、相当直径が1〜10mmの形状であって、かつB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒の存在下に、酸化剤の存在下、80℃以上370℃未満の温度かつ該排水が液相を保持する圧力条件下において、ジオキサン含有排水のpHが常に6以上になるように調整し、湿式酸化処理することを特徴とするジオキサン含有排水の処理方法。

【請求項2】

請求項1記載の触媒が、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有する固体触媒を用いることを特徴とする排水の処理方法。

【請求項3】

当該B成分を0.05〜1.0質量%含有する固体触媒を用いることを特徴とする排水の処理方法。

【請求項1】

A成分として鉄、チタン、ケイ素、アルミニウム、ジルコニウムおよびセリウムからなる群から選ばれる少なくとも1種の元素の酸化物と、B成分として銀、金、白金、パラジウム、ロジウム、ルテニウムおよびイリジウムからなる群から選ばれる少なくとも1種の元素とを含有し、相当直径が1〜10mmの形状であって、かつB成分全体量のうち少なくとも70質量%が、相当直径が4mm以上10mm以下のときはA成分の酸化物の外表面から1000μm以内に存在しまた当該相当直径が1mm以上4mm未満の形状のときは当該外表面から300μm以内に存在し、B成分の平均粒子径が0.5〜20nmであり、A成分の酸化物の固体酸量が0.20mmol/g以上である固体触媒の存在下に、酸化剤の存在下、80℃以上370℃未満の温度かつ該排水が液相を保持する圧力条件下において、ジオキサン含有排水のpHが常に6以上になるように調整し、湿式酸化処理することを特徴とするジオキサン含有排水の処理方法。

【請求項2】

請求項1記載の触媒が、A成分を95〜99.95質量%、B成分を0.05〜5質量%(A成分とB成分の合計は100質量%である)含有する固体触媒を用いることを特徴とする排水の処理方法。

【請求項3】

当該B成分を0.05〜1.0質量%含有する固体触媒を用いることを特徴とする排水の処理方法。

【図1】

【公開番号】特開2011−183394(P2011−183394A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【公開請求】

【出願番号】特願2011−125901(P2011−125901)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−125901(P2011−125901)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]