ジオポリマー組成物及びその製造方法

【課題】

フライアッシュなどの非晶質アルミノシリケート粉体と高濃度のアルカリ溶液の反応によって得られる固化体であるジオポリマーを再固化したジオポリマー組成物及びその製造方法を提供する。

【解決手段】

一度固化したジオポリマー含む固形物を粉砕した粉砕物を再固化することによりジオポリマー組成物を得る。その製造方法は、ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とする。

フライアッシュなどの非晶質アルミノシリケート粉体と高濃度のアルカリ溶液の反応によって得られる固化体であるジオポリマーを再固化したジオポリマー組成物及びその製造方法を提供する。

【解決手段】

一度固化したジオポリマー含む固形物を粉砕した粉砕物を再固化することによりジオポリマー組成物を得る。その製造方法は、ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジオポリマー組成物及びその製造方法に関する。詳しくは、ジオポリマー構造体を破壊した後、粉砕物を再度固めたジオポリマー高強度構造体を作製する技術である。

【背景技術】

【0002】

ジオポリマーは、非晶質アルミノシリケイト相を主成分とする固化体で、セメント硬化体と比べて強度も同等で、無機構造体として十分に活用できる特性を有する。

ジオポリマーの作製は、セメントを製造する場合と比べて二酸化炭素の排出量が少ないと言われている。また、高い機械的強度および化学的耐久性を有するので、セメントの代替構造物として期待されている。

ジオポリマーに関しては、フランスを始めとする欧州やオーストラリアなどでその研究が盛んで、試作品から実際の建築構造物への適用が始まっている。

ジオポリマーを作製するための最適な原料は、石炭火力発電所から排出されるフライアッシュと呼ばれる産業廃棄物で、それをアルカリ溶液と混ぜるだけで容易に作製される(特開平8−301639号公報)。

しかし、現在までのところ、一度形成されたジオポリマーを低いエネルギーでジオポリマー構造体として再利用しようとする試みは行われた例がない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−301639号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ジオポリマーとはフライアッシュなどの非晶質アルミノシリケート粉体と高濃度のアルカリ溶液の反応によって得られる固化体のことをいう。ジオポリマーの作製は、セメントを製造する場合と比べて二酸化炭素の排出量が少ないと言われている。また、高い機械的強度および化学的耐久性を有するので、セメントの代替構造物として期待されている。実際欧米では、鉄道の枕木や下水道管、航空機の滑走路材としても検討されている。

また、ジオポリマーの再利用に関しては、現在までのところ一度形成されたジオポリマーを、低いエネルギーでジオポリマー構造体として再利用しようとする試みは行われた例がない。

【課題を解決するための手段】

【0005】

本発明者らは、ジオポリマーの構成成分に着目し鋭意検討を重ねた結果、一度固化したジオポリマー含む固形物を粉砕した粉砕物を再固化して、ジオポリマー組成物にすることができることを見出し、本発明を完成するに至った。

すなわち、本発明は、下記を特徴とするものである。

【0006】

〔1〕ジオポリマーを含む固形物を粉砕した粉砕物を再度固化したことを特徴とするジオポリマー組成物。

〔2〕ジオポリマーを含む固形物が、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物であることを特徴とする前記〔1〕に記載のジオポリマー組成物。

〔3〕ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

〔4〕非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物を得る工程と、前記固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

〔5〕前記粉砕物固化する工程が、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることを特徴とする前記〔3〕又は〔4〕に記載のジオポリマーの製造方法。

【発明の効果】

【0007】

本発明が提供する、ジオポリマー組成物は、建築用・土木用・構造体形成用高強度セメント構造体の代替利用法として有効である。

本発明のジオポリマー組成物は、使用済みのジオポリマー固形物を再利用することができるので、省エネルギーで二酸化炭素排出量の少ない方法でジオポリマー組成物の製造が可能である。

また、原材料であるフライアッシュやカオリンが枯渇してもジオポリマーの再利用を行うことで、安定した長期利用が可能となる。

さらに、ジオポリマーの循環利用により、資源循環型社会への対応が可能となる。

【図面の簡単な説明】

【0008】

【図1】加熱加圧処理前後でのジオポリマー状態をXRD分析で示す図である。

【図2】加熱加圧処理前後でのジオポリマー状態をFT-IR分析で示す図である。

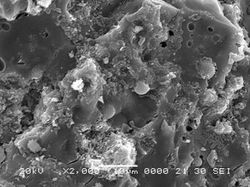

【図3】実施例1により作製した硬化体の電子顕微鏡観察図である。

【図4】比較例2により作製した硬化体の電子顕微鏡観察図である。

【図5】オリジナルジオポリマーの電子顕微鏡観察図である。

【発明を実施するための形態】

【0009】

本発明のジオポリマー組成物は、ジオポリマーを含む固形物を粉砕した粉砕物を再度固化することを特徴とする。

【0010】

本発明でいうジオポリマーを含む固形物には、ジオポリマーそれ自体、ジオポリマーとゼオライトのハイブリッド材料、ジオポリマーモルタル、ジオポリマー軽量コンクリート等をあげることができる。

【0011】

ジオポリマーを含む固形物は、固形物として長期間経過したものであっても良いが、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化して得られた固形物であっても良い。

【0012】

非晶質アルミノシリケートとしては、フライアッシュ、カオリン等が使用される。その中でも特にフライアッシュが好適に使用できる。

水ガラスは、アルカリケイ酸塩の濃厚水溶液でありケイ酸ナトリウムまたはケイ酸カリウムがある。それらは単一の化合物ではなくSiO2(無水ケイ酸)とNa2O(酸化ソーダ)がいろいろな比率で混合している液体である。混合比は日本工業規格:JIS K1408で規格されている。水ガラスの中でも珪酸ナトリウム塩が安価であり大量に生産されているので通常用いられる。

【0013】

アルカリ活性剤は、少なくとも水酸化カリウム、水酸化ナトリウム、珪酸ナトリウム、珪酸カリウムのいずれかを含む。特に好ましくは、水酸化ナトリウムである。

【0014】

出発試料として、非晶質アルミノシリケート:水ガラス:アルカリ活性剤水溶液=10〜1:10〜1:2〜0.01(重量%)を混合することが望ましい。

【0015】

そして、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合後、0.5〜5時間で固化した固形物を粉砕して用いることができる。

ジオポリマーを含む固形物は、100〜1000μmに粉砕した粉砕物として再固化することが好ましい。より好ましくは100〜500μmに粉砕するのが良い。

【0016】

本発明のジオポリマー組成物は、ジオポリマーを含む固形物を粉砕した後、その粉砕物を再固化することにより製造することができる。

前記粉砕物の固化の条件は、粉砕物のジオポリマー粒子が再結合してジオポシマー組成物を生成する方法であれば、特にこだわらないが、通常は、前記粉砕物を加熱及び加圧を同時にすることにより前記粉砕物を再固化することができる。

【0017】

前記粉砕物を再固化する加温加圧の条件は、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることが好ましい。

より具体的には、粉砕した試料を円柱金型に詰めウォームプレス機にセットし、ウォームプレス機の上下の台座から金型へ熱を伝え、円柱金型が所定の温度(室温〜500℃)に到達後、20〜65MPaの圧力で一軸加圧する。特に、加温加圧の条件は、100〜200℃20〜30MPaが好ましい。

【0018】

この加熱加圧同時処理時間は0.5〜5時間が好ましく、特に1〜2時間が好ましい。

室温まで冷却して試料を取り出しジオポリマーを作製した。

【実施例】

【0019】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれら実施例に限定されない。

【0020】

〔実施例1〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、100℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0021】

〔実施例2〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、150℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0022】

〔比較例1〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、室温で20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0023】

〔比較例2〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、75℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0024】

上記実施例及び比較例で再固化させたジオポリマー組成物を、下記のように評価した。

【0025】

〔評価方法〕

硬化体の圧縮強度を測定した。

試験片サイズ:φ15mm×30mm

試験条件:クロスヘッドスピード 0.1mm/min

また、硬化体の微細組織を観察するため、XRD分析、FT-IR測定、破断面の電子顕微鏡観察をおこなった。

【0026】

〔結果〕

処理時間の増加とともに圧縮強度が増加した。再固化ジオポリマーで最も圧縮強度が高くなったのは、20MPaの圧力下100℃で1時間加熱した場合で、約61MPaに達した。

XRDとFTIRの測定結果より、再固化の前後でジオポリマーの組成や化学結合様式に変化はみられなかった。ジオポリマーは適温・圧力下で化学的な変化を伴わず塑性変形を起こし、SEM観察写真から微細粒子が相互に結合したため、再度高強度を発現したことがわかった。

硬化体の圧縮強度を表1に示す。

【0027】

【表1】

【0028】

実施例1、比較例2により作製した硬化体のXRD分析結果を図1示す。

実施例1、比較例2により作製した硬化体のFT-IR分析スペクトルを図2示す。

再固化処理の加熱加圧処理前後でジオポリマーのXRD分析およびFT-IR分析スペクトルに変化は認められなかったので、ジオポリマー再固化は化学組成と化学結合様式に影響を及ぼさないことが分かった。

実施例1により作製した硬化体の電子顕微鏡観察を図3示す。

また、比較例2により作製した硬化体の電子顕微鏡観察を図4示す。

比較のためのオリジナルジオポリマーの微細組織観察写真も図5に示す。

【0029】

オリジナルジオポリマーには、ところどころ養生中に発生したとみられる微小クラックが観察された(図5)。比較例2の75℃-1時間処理した固化体の微細組織は、粉砕されたジオポリマーの個々の粒子が判別でき、粒子間の結合が十分でないことが明らかとなった(図4)。そのため強度は20MPaに達したが、その値はオリジナルジオポリマーのそれよりも低い値となったとみられる。一方、実施例1の100℃-1時間処理固化体は、粒子の結合が進行し、オリジナルジオポリマーの微細組織とほぼ変わらない状態であった(図3)。また、オリジナルジオポリマーの微細組織と比べて微細クラックが少なく、そのため100℃-1時間処理固化体の圧縮強度は、オリジナルジオポリマーのそれよりも高い値となったと考えられる。

従って、ジオポリマーは再固化により、化学組成や化学結合に変化を伴わないで塑性変形を起こし、粒子が互いに結合し、緻密化することで再生できる。この温度と圧力による再生処理は、オリジナルジオポリマーの強度を越える緻密な構造体を得ることができる。

【産業上の利用可能性】

【0030】

本発明のジオポリマー組成物は、コンクリートやモルタル等のセメント組成物の代替として、建築用・土木用・構造体形成用などの広い用途に利用が可能である。また、ジオポリマーの循環利用により、資源循環型社会への対応が可能となる。

【技術分野】

【0001】

本発明は、ジオポリマー組成物及びその製造方法に関する。詳しくは、ジオポリマー構造体を破壊した後、粉砕物を再度固めたジオポリマー高強度構造体を作製する技術である。

【背景技術】

【0002】

ジオポリマーは、非晶質アルミノシリケイト相を主成分とする固化体で、セメント硬化体と比べて強度も同等で、無機構造体として十分に活用できる特性を有する。

ジオポリマーの作製は、セメントを製造する場合と比べて二酸化炭素の排出量が少ないと言われている。また、高い機械的強度および化学的耐久性を有するので、セメントの代替構造物として期待されている。

ジオポリマーに関しては、フランスを始めとする欧州やオーストラリアなどでその研究が盛んで、試作品から実際の建築構造物への適用が始まっている。

ジオポリマーを作製するための最適な原料は、石炭火力発電所から排出されるフライアッシュと呼ばれる産業廃棄物で、それをアルカリ溶液と混ぜるだけで容易に作製される(特開平8−301639号公報)。

しかし、現在までのところ、一度形成されたジオポリマーを低いエネルギーでジオポリマー構造体として再利用しようとする試みは行われた例がない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−301639号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ジオポリマーとはフライアッシュなどの非晶質アルミノシリケート粉体と高濃度のアルカリ溶液の反応によって得られる固化体のことをいう。ジオポリマーの作製は、セメントを製造する場合と比べて二酸化炭素の排出量が少ないと言われている。また、高い機械的強度および化学的耐久性を有するので、セメントの代替構造物として期待されている。実際欧米では、鉄道の枕木や下水道管、航空機の滑走路材としても検討されている。

また、ジオポリマーの再利用に関しては、現在までのところ一度形成されたジオポリマーを、低いエネルギーでジオポリマー構造体として再利用しようとする試みは行われた例がない。

【課題を解決するための手段】

【0005】

本発明者らは、ジオポリマーの構成成分に着目し鋭意検討を重ねた結果、一度固化したジオポリマー含む固形物を粉砕した粉砕物を再固化して、ジオポリマー組成物にすることができることを見出し、本発明を完成するに至った。

すなわち、本発明は、下記を特徴とするものである。

【0006】

〔1〕ジオポリマーを含む固形物を粉砕した粉砕物を再度固化したことを特徴とするジオポリマー組成物。

〔2〕ジオポリマーを含む固形物が、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物であることを特徴とする前記〔1〕に記載のジオポリマー組成物。

〔3〕ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

〔4〕非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物を得る工程と、前記固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

〔5〕前記粉砕物固化する工程が、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることを特徴とする前記〔3〕又は〔4〕に記載のジオポリマーの製造方法。

【発明の効果】

【0007】

本発明が提供する、ジオポリマー組成物は、建築用・土木用・構造体形成用高強度セメント構造体の代替利用法として有効である。

本発明のジオポリマー組成物は、使用済みのジオポリマー固形物を再利用することができるので、省エネルギーで二酸化炭素排出量の少ない方法でジオポリマー組成物の製造が可能である。

また、原材料であるフライアッシュやカオリンが枯渇してもジオポリマーの再利用を行うことで、安定した長期利用が可能となる。

さらに、ジオポリマーの循環利用により、資源循環型社会への対応が可能となる。

【図面の簡単な説明】

【0008】

【図1】加熱加圧処理前後でのジオポリマー状態をXRD分析で示す図である。

【図2】加熱加圧処理前後でのジオポリマー状態をFT-IR分析で示す図である。

【図3】実施例1により作製した硬化体の電子顕微鏡観察図である。

【図4】比較例2により作製した硬化体の電子顕微鏡観察図である。

【図5】オリジナルジオポリマーの電子顕微鏡観察図である。

【発明を実施するための形態】

【0009】

本発明のジオポリマー組成物は、ジオポリマーを含む固形物を粉砕した粉砕物を再度固化することを特徴とする。

【0010】

本発明でいうジオポリマーを含む固形物には、ジオポリマーそれ自体、ジオポリマーとゼオライトのハイブリッド材料、ジオポリマーモルタル、ジオポリマー軽量コンクリート等をあげることができる。

【0011】

ジオポリマーを含む固形物は、固形物として長期間経過したものであっても良いが、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化して得られた固形物であっても良い。

【0012】

非晶質アルミノシリケートとしては、フライアッシュ、カオリン等が使用される。その中でも特にフライアッシュが好適に使用できる。

水ガラスは、アルカリケイ酸塩の濃厚水溶液でありケイ酸ナトリウムまたはケイ酸カリウムがある。それらは単一の化合物ではなくSiO2(無水ケイ酸)とNa2O(酸化ソーダ)がいろいろな比率で混合している液体である。混合比は日本工業規格:JIS K1408で規格されている。水ガラスの中でも珪酸ナトリウム塩が安価であり大量に生産されているので通常用いられる。

【0013】

アルカリ活性剤は、少なくとも水酸化カリウム、水酸化ナトリウム、珪酸ナトリウム、珪酸カリウムのいずれかを含む。特に好ましくは、水酸化ナトリウムである。

【0014】

出発試料として、非晶質アルミノシリケート:水ガラス:アルカリ活性剤水溶液=10〜1:10〜1:2〜0.01(重量%)を混合することが望ましい。

【0015】

そして、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合後、0.5〜5時間で固化した固形物を粉砕して用いることができる。

ジオポリマーを含む固形物は、100〜1000μmに粉砕した粉砕物として再固化することが好ましい。より好ましくは100〜500μmに粉砕するのが良い。

【0016】

本発明のジオポリマー組成物は、ジオポリマーを含む固形物を粉砕した後、その粉砕物を再固化することにより製造することができる。

前記粉砕物の固化の条件は、粉砕物のジオポリマー粒子が再結合してジオポシマー組成物を生成する方法であれば、特にこだわらないが、通常は、前記粉砕物を加熱及び加圧を同時にすることにより前記粉砕物を再固化することができる。

【0017】

前記粉砕物を再固化する加温加圧の条件は、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることが好ましい。

より具体的には、粉砕した試料を円柱金型に詰めウォームプレス機にセットし、ウォームプレス機の上下の台座から金型へ熱を伝え、円柱金型が所定の温度(室温〜500℃)に到達後、20〜65MPaの圧力で一軸加圧する。特に、加温加圧の条件は、100〜200℃20〜30MPaが好ましい。

【0018】

この加熱加圧同時処理時間は0.5〜5時間が好ましく、特に1〜2時間が好ましい。

室温まで冷却して試料を取り出しジオポリマーを作製した。

【実施例】

【0019】

以下、本発明を実施例により更に具体的に説明するが、本発明はこれら実施例に限定されない。

【0020】

〔実施例1〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、100℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0021】

〔実施例2〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、150℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0022】

〔比較例1〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、室温で20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0023】

〔比較例2〕

フライアッシュ:水ガラス:水酸化ナトリウム=2:1:0.56[重量%]を混合し、得られたスラリーをアクリル製の型枠へ流し込み、温度80℃、相対湿度50%の環境で24時間養生することで、圧縮強度が平均35MPaのジオポリマーを作製した。

作製したオリジナルのジオポリマーをアルミナ乳鉢で500μm以下に粉砕し、75℃で加熱しながら20MPaの圧力をかけ所定の時間保持しすることで、ジオポリマーを再固化した。

【0024】

上記実施例及び比較例で再固化させたジオポリマー組成物を、下記のように評価した。

【0025】

〔評価方法〕

硬化体の圧縮強度を測定した。

試験片サイズ:φ15mm×30mm

試験条件:クロスヘッドスピード 0.1mm/min

また、硬化体の微細組織を観察するため、XRD分析、FT-IR測定、破断面の電子顕微鏡観察をおこなった。

【0026】

〔結果〕

処理時間の増加とともに圧縮強度が増加した。再固化ジオポリマーで最も圧縮強度が高くなったのは、20MPaの圧力下100℃で1時間加熱した場合で、約61MPaに達した。

XRDとFTIRの測定結果より、再固化の前後でジオポリマーの組成や化学結合様式に変化はみられなかった。ジオポリマーは適温・圧力下で化学的な変化を伴わず塑性変形を起こし、SEM観察写真から微細粒子が相互に結合したため、再度高強度を発現したことがわかった。

硬化体の圧縮強度を表1に示す。

【0027】

【表1】

【0028】

実施例1、比較例2により作製した硬化体のXRD分析結果を図1示す。

実施例1、比較例2により作製した硬化体のFT-IR分析スペクトルを図2示す。

再固化処理の加熱加圧処理前後でジオポリマーのXRD分析およびFT-IR分析スペクトルに変化は認められなかったので、ジオポリマー再固化は化学組成と化学結合様式に影響を及ぼさないことが分かった。

実施例1により作製した硬化体の電子顕微鏡観察を図3示す。

また、比較例2により作製した硬化体の電子顕微鏡観察を図4示す。

比較のためのオリジナルジオポリマーの微細組織観察写真も図5に示す。

【0029】

オリジナルジオポリマーには、ところどころ養生中に発生したとみられる微小クラックが観察された(図5)。比較例2の75℃-1時間処理した固化体の微細組織は、粉砕されたジオポリマーの個々の粒子が判別でき、粒子間の結合が十分でないことが明らかとなった(図4)。そのため強度は20MPaに達したが、その値はオリジナルジオポリマーのそれよりも低い値となったとみられる。一方、実施例1の100℃-1時間処理固化体は、粒子の結合が進行し、オリジナルジオポリマーの微細組織とほぼ変わらない状態であった(図3)。また、オリジナルジオポリマーの微細組織と比べて微細クラックが少なく、そのため100℃-1時間処理固化体の圧縮強度は、オリジナルジオポリマーのそれよりも高い値となったと考えられる。

従って、ジオポリマーは再固化により、化学組成や化学結合に変化を伴わないで塑性変形を起こし、粒子が互いに結合し、緻密化することで再生できる。この温度と圧力による再生処理は、オリジナルジオポリマーの強度を越える緻密な構造体を得ることができる。

【産業上の利用可能性】

【0030】

本発明のジオポリマー組成物は、コンクリートやモルタル等のセメント組成物の代替として、建築用・土木用・構造体形成用などの広い用途に利用が可能である。また、ジオポリマーの循環利用により、資源循環型社会への対応が可能となる。

【特許請求の範囲】

【請求項1】

ジオポリマーを含む固形物を粉砕した粉砕物を再度固化したことを特徴とするジオポリマー組成物。

【請求項2】

ジオポリマーを含む固形物が、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物であることを特徴とする請求項1に記載のジオポリマー組成物。

【請求項3】

ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

【請求項4】

非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物を得る工程と、前記固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

【請求項5】

前記粉砕物固化する工程が、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることを特徴とする請求項3又は請求項4に記載のジオポリマーの製造方法。

【請求項1】

ジオポリマーを含む固形物を粉砕した粉砕物を再度固化したことを特徴とするジオポリマー組成物。

【請求項2】

ジオポリマーを含む固形物が、非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物であることを特徴とする請求項1に記載のジオポリマー組成物。

【請求項3】

ジオポリマーを含む固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

【請求項4】

非晶質アルミノシリケート相を含む原料と水ガラスおよびアルカリ溶液を混合し固化させて固形物を得る工程と、前記固形物を粉砕する工程と、前記粉砕物を同時に加熱及び加圧することにより前記粉砕物を固化する工程を含むことを特徴とするジオポリマーの製造方法。

【請求項5】

前記粉砕物固化する工程が、80〜250℃の温度で20〜65MPaの圧力をかけて、0.5〜5時間ウオームプレスすることを特徴とする請求項3又は請求項4に記載のジオポリマーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−188329(P2012−188329A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55095(P2011−55095)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(591167430)株式会社KRI (211)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(591167430)株式会社KRI (211)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]