ジシクロペンタジエンの分離回収方法

【課題】ナフサの分解により生成するナフサ分解生成物を分離精製するエチレン製造設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留することにより、ジシクロペンタジエンを効率的に分離回収する。

【解決手段】ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収する際、蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する。好ましくは、蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下、好ましくは10分以上15分以下となるように制御する。

【解決手段】ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収する際、蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する。好ましくは、蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下、好ましくは10分以上15分以下となるように制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナフサの分解により生成するナフサ分解生成物を分離精製するエチレン製造設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分から、ジシクロペンタジエンを効率的に分離回収する方法に関する。

【背景技術】

【0002】

石油化学産業の基礎製品であるエチレン、プロピレン、ベンゼンなどは、エチレン製造設備において、ナフサの熱分解により生成されるナフサ分解生成物を、分離精製することにより製造される。

【0003】

この分離精製により製造される留分の1つに、C5炭化水素留分がある。C5炭化水素留分は、イソプレン、イソペンタン、ノルマルペンタン、シクロペンタジエンなどの、主に炭素数5の炭化水素からなる。またシクロペンタジエンが二量化して生ずるジシクロペンタジエンも含まれる。このC5炭化水素留分中のイソプレンや、ジシクロペンタジエンなどの有用成分は、複数の蒸留塔や抽出設備などを用いて、必要に応じて必要量を選択的に分離回収することもある。

【0004】

特に、C5炭化水素留分からジシクロペンタジエンの分離回収の場合、該化合物が重合したり分解したりしやすいが為に、純度の高いジシクロペンタジエンを回収することは極めて困難であり、様々な工夫がなされてきた(例えば、特許文献1)。

【0005】

しかしながら、従来のジシクロペンタジエン分離回収技術では、高純度のジシクロペンタジエンの分離回収ではなく、ジシクロペンタジエン留分を活用するために必要な程度の純度での回収においてさえ、例えば、蒸留塔塔底の温度が高過ぎると、ジシクロペンタジエンがシクロペンタジエンに分解し、缶出液中の軽沸成分(C5炭化水素)が増加し、缶出液を燃料油等に利用する場合の制約となるとともに、ジシクロペンタジエンとシクロペンタジエンから、より重質のトリシクロペンタジエンが生成し、トリシクロペンタジエンとシクロペンタジエンから、更に重質のテトラシクロペンタジエンが生成すると言ったように、缶出液が重質化し、機器や配管の汚れや閉塞が発生するという問題があった。また、塔底の温度が低過ぎると、蒸留塔の一般的な挙動に従って、塔底缶出液中の軽沸留分(C5炭化水素)が増加し、缶出液を燃料等に利用する場合の制約となるという問題があった。

【0006】

さらに、本発明者は、蒸留塔の塔底における液の滞留時間が長すぎると、前述の重質成分の生成が促進され、更に缶出液が重質化してしまうが、滞留時間が短過ぎると、通常の蒸留塔の運転上、少しの変動で、塔底の缶出液が空となり、安定した蒸留塔の運転が阻害されるという問題があることを見出した。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−301828号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ナフサの分解により生成するナフサ分解生成物を分離精製するエチレン製造設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留することにより、ジシクロペンタジエンを効率的に分離回収する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題に鑑み、本発明者は、エチレン製造設備におけるナフサ分解生成物を分離して得られるC5炭化水素留分(以下、単に「C5炭化水素留分」と称することがある。)から、ジシクロペンタジエンを分離回収する蒸留塔において、液体燃料として好ましく用いられるシクロペンタジエン濃度が0.5重量%以下、C5炭化水素濃度が2.0重量%以下となる塔底液を得るための蒸留条件を見出し、当該知見に基づいて本発明を完成させるに至った。

すなわち、本発明は、以下を要旨とする。

【0010】

[1] ナフサの分解により生成するナフサ分解生成物を処理する処理設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収するジシクロペンタジエンの分離回収方法であって、前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御することを特徴とするジシクロペンタジエンの分離回収方法。

【0011】

[2] 前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法が、前記蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下となるように制御するものであることを特徴とする[1]に記載のジシクロペンタジエンの分離回収方法。

【0012】

[3] 前記蒸留塔供給液の塔内滞留時間が、10分以上15分以下であることを特徴とする[1]又は[2]に記載のジシクロペンタジエンの分離回収方法。

【発明の効果】

【0013】

本発明によれば、エチレン製造設備におけるナフサ分解生成物を分離して得られるC5炭化水素留分から、ジシクロペンタジエンを分離回収するための最適な蒸留方法により、不純物の少ないジシクロペンタジエンを、蒸留塔の安定運転を行って、効率良く分離回収することができる。

【0014】

本発明により分離回収されたジシクロペンタジエンは、軽沸留分(C5炭化水素)含有量が少なく、液体燃料等として好適に利用される。

【図面の簡単な説明】

【0015】

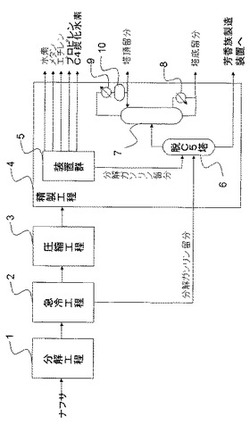

【図1】本発明に従ってジシクロペンタジエンの分離回収を行う蒸留塔の実施の形態を説明する系統図である。

【図2】本発明に従ってジシクロペンタジエンの分離回収を行う蒸留塔で、滞留時間一定で蒸留塔塔底温度を変化させたときの塔底液各成分の濃度を示したグラフである。

【発明を実施するための形態】

【0016】

以下に本発明のジシクロペンタジエンの分離回収方法の実施の形態を詳細に説明する。

【0017】

本発明のジシクロペンタジエンの分離回収方法は、エチレン製造設備等のナフサ分解生成物の処理設備において、ナフサの分解により生成するナフサ分解生成物の分離精製により得られるC5炭化水素留分を蒸留塔へ供給し、不純物の少ないジシクロペンタジエンを分離回収する方法であって、該蒸留塔の塔底流出液中のシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、該蒸留塔を制御することを特徴とするものである。なお、上記の塔底流出液の炭素数5の炭化水素含有量には、シクロペンタジエンの含有量が含まれている。

【0018】

本発明の方法で取得される不純物の少ないジシクロペンタジエンとは、ジシクロペンタジエンの純度が95.0重量%以上、好ましくは96.0重量%以上のものをいう。

【0019】

C5炭化水素留分をナフサ分解生成物の分離精製留分の1つとして得るためのエチレン製造設備とは、ナフサを高温で熱分解して、水素、メタン、エチレン、プロピレン、炭素数4の炭化水素、炭素数5の炭化水素、ベンゼン等の芳香族炭化水素、その他重質油などを生成させ、これらを分離精製していく設備の全般をいう。このエチレン製造装置の典型的な構成の例としては、ナフサ等の原料を分解炉にて熱分解する工程(分解工程)と、得られた分解ガスを急冷・分離する工程(急冷工程)と、急冷・分離された分解ガスを圧縮する工程(圧縮工程)と、圧縮された分解ガスを各留分に分離・精製し、主製品であるエチレン、プロピレンを得る工程(精製工程)とを備えた構成が挙げられが、本発明のC5炭化水素留分の蒸留設備を含み、ナフサ分解生成物の分離精製を行うものであれば何れの構成のものでもよい。

【0020】

また、ナフサ分解生成物を分離して得られるC5炭化水素留分とは、主に炭素数5の炭化水素からなる混合物であり、具体的にはイソプレン、イソペンタン、ノルマルペンタン、シクロペンタジエン等の混合物が挙げられる。このC5炭化水素留分の分離は、前述の精製工程に位置し、C5炭化水素留分は、ナフサ分解生成物から重質油分を分離し、更に水素及びの炭素数1〜4の炭化水素を分離した留分から、C5炭化水素留分をする事で得られる。ここで得られたC5炭化水素留分は、分離性能上、少量のC4炭化水素留分及びC6炭化水素留分を含む。更に、得られたC5炭化水素留分は、シクロペンタジエンを含むため、時間の経過と共にシクロペンタジエンが重合しジシクロペンタジエンとなり、当該C5炭化水素留分中にジシクロペンタジエンが存在する事となる。

【0021】

このジシクロペンタジエンを、C5炭化水素留分から分離回収するには、このC5炭化水素留分を蒸留塔へ供給する。この蒸留塔は、例えば、蒸留塔本体内部に棚段を備え、塔底に1.5MPaGの蒸気を加熱源としたリボイラを備え、塔頂にはコンデンサを備えた蒸留塔などが用いられる。

【0022】

本発明では、この蒸留塔は、塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下、好ましくは0.4重量%以下で、またC5炭化水素の含有量が2.0重量%以下、好ましくは1.5重量%以下となるように制御される。

【0023】

蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法としては、特に制限はないが、具体的には、塔底温度が150〜165℃で一定に保持され、また、蒸留塔供給液の塔内滞留時間が15分以下、好ましくは10分以上15分以下となるように装置を設計製作する方法が挙げられる。塔底温度が150℃未満では塔底流出液中のシクロペンタジエン等のC5炭化水素含有量が多くなり、165℃を超えると塔底流出液中のトリシクロペンタジエン等の重質留分が多くなり、いずれの場合も塔底流出液のジシクロペンタジエン含有量が低くなる。また、蒸留塔供給液の塔底流出液が15分を超えると塔底流出液中のトリシクロペンタジエン等の重質留分が多くなりジシクロペンタジエン含有量が低減し、10分未満では蒸留塔塔底部位が小さくなり、液面測定の計器設置が困難となる。また、塔底のホールド液量が少なくなり、通常の蒸留塔の運転変化において、塔底内液が空となり、安定した運転が阻害されるおそれがある。

【0024】

また、このときの、塔頂圧力としては、好ましくは0.01〜0.1MPaGである。還流比は、望ましい塔頂液の組成に応じて適宜選択することができるが、例えば0.01〜1程度である。

【0025】

上記滞留時間を実現する具体的方法としては、蒸留塔の塔底内径を塔底流出成分量に見合った大きさに設計することが挙げられる。

【0026】

また、上記蒸留塔の圧力の制御は、上記したナフサ分解生成物の処理設備中に存在する、炭素数5以上の炭化水素を含まないガス(圧力制御ガス)の蒸留塔への導入により行ってもよい。

【0027】

以下に、図面を参照して本発明をより具体的に説明する。図1は、本発明のジシクロペンタジエンの分離回収のための蒸留塔の実施の形態を説明する系統図である。図1中の総ての装置類は、エチレン製造設備の一部を構成するものである。

【0028】

[分解工程1]

分解工程では、ナフサ分解炉(エチレンクラッカー)内にナフサと該ナフサの希釈用の蒸気とが導入され、ナフサが熱分解される。

【0029】

[急冷工程2]

上記分解工程1で生成されたナフサ分解生成物は、急冷工程2に導入され、重質油及び分解ガソリン留分の一部が分離除去される。分離された分解ガソリン留分は、後述する精製工程内にあるC5炭化水素を分離する蒸留塔(脱C5塔6)に供給される。これら重質油及び分解ガソリン留分の一部が分離除去されたナフサ分解生成物は、次の圧縮工程3に供給される。

【0030】

[圧縮工程3]

上記ナフサ分解生成物は、急冷工程2から圧縮工程3に供給され、ガス圧縮機で圧縮されると共に、必要に応じて苛性ソーダ等で洗浄され、さらに圧縮により発生した凝縮液が分離される。

【0031】

[精製工程4]

上記圧縮工程3で圧縮されたガスは、精製工程4に導入されて冷却された後、複数の熱交換器や蒸留塔などの装置群により、水素、メタン、エチレン、プロピレン、C4炭化水素留分及び分解ガソリン留分等に分離される。

この分解ガソリン留分は、上記急冷工程2から分離された分解ガソリン留分と共に、脱C5塔6に導入され、C5炭化水素留分が分離される。C5炭化水素留分が分離された残りの分解ガソリン留分は、図示しないベンゼン、キシレン等の芳香族製造設備に供給される。

【0032】

この脱C5塔6の塔頂から流出されるC5炭化水素留分(以下、「粗C5炭化水素留分」と称することがある。)の組成の一例は以下の通りである。

【0033】

<粗C5炭化水素留分の組成>

炭素数5の炭化水素 :65〜90体積%

炭素数4以下の炭化水素 :0〜10体積%

炭素数6以上の炭化水素 :0〜30体積%

【0034】

この粗C5炭化水素留分は、ジシクロペンタジエンを分離回収する蒸留塔に供給される。この蒸留設備は、蒸留塔7と、塔底流出液の一部を加熱するリボイラ8と、塔頂流出ガスを冷却するコンデンサ9と、コンデンサ流出流体を気液分離するドラム10を有する。

【0035】

上記粗C5炭化水素留分は、この蒸留塔7に導入され、ジシクロペンタジエンが分離される。本実施の形態では、前述の如く、この蒸留塔7において、塔底流出液中におけるシクロペンタジエンの含有量が0.5重量%以下、好ましくは0.4重量%以下、炭素数5の炭化水素の含有量が2.0重量%以下、好ましくは1.5重量%以下となるように、該蒸留塔7を制御する。具体的には、蒸留塔12の塔底温度を150〜165℃に制御し、蒸留塔7の塔底液の塔底内滞留時間が15分以下、好ましくは10分以上15分以下となるように、供給される粗C5炭化水素の量及びその組成に応じて、装置を設計、製作する。より具体的には、蒸留塔7の塔底内径を上記の適度な滞留時間となる様に設計、製作する事で、不純物の少ないジシクロペンタジエンが分離回収される。

【0036】

なお、上記説明した本実施の形態は、本発明の一例であり、本発明は上記実施の形態に限定されるものではない。例えば、図1の蒸留設備において、ドラム10内に圧力制御ガスを供給して該蒸留塔7内の圧力を制御してもよい。圧力制御ガスとしては、このナフサ分解生成物の処理設備中に存在する、C5以上の炭化水素を含まないガスを使用するのが好ましい。このように、圧力制御ガスとしてナフサ分解生成物の処理設備中に存在するガスを使用することにより、該処理設備の外部からの外部ガスを使用する場合と比べて運転コスを安価にすることができる。また、外部ガスから窒素等が混入することが防止されることから、リサイクルにより窒素がナフサ分解炉で酸化窒素となることを防ぐことができ安全である。

また、上記の粗C5炭化水素留分が蒸留塔7にフィールドされる前に、粗C5炭化水素留分から有用成分を分離回収してもよい。

【実施例】

【0037】

以下、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれら実施例により何ら限定されるものではない。

なお、以下の表において、「CPD」は「シクロペンタジン」を、「DCPD」は「ジシクロペンタジエン」を、「TCPD」は「トリシクロペンタジン」を、「TeCPD」は「テトラシクロペンタジエン」を、「C5s」は「シクロペンタジエン以外の炭素数5の炭化水素」を表す。

【0038】

[参考例1]

市販の静的シミュレーションツール(アスペンテック社製、Aspen plus(登録商標))を用いて、以下の前提(フィード組成を表1に、組み込んだ反応を表2(I. Palmova, et al., Chemocal Engineering Science 56(2001)927-)に示す)を基に、対象となる蒸留塔のシミュレーションモデルを作成し、塔底内径1,300mm、蒸留塔供給液の塔内滞留時間が約22分のときに、蒸留塔塔底温度を変数として、120℃、150℃、160℃、170℃、180℃と変化させ、シミュレーションを実施した。

【0039】

【表1】

【0040】

【表2】

【0041】

それぞれの塔底温度に対する、塔底液組成を表3に示した。また、それぞれの塔底液組成と塔底温度との関係を図2(a)〜(d)に示した。

【0042】

【表3】

【0043】

表3及び図2から明らかなように、蒸留塔の塔底温度を150〜165℃に制御した場合に、塔底液中のジシクロペンタジエン濃度が最も高くなる傾向があることがわかった。また、そのときの塔底液中のシクロペンタジエン濃度は0.5重量%以下(図2(a))で、炭素数5の炭化水素の含有量は2.0重量%以下(図2(c))となることが確認された。さらに、装置の閉塞の原因となる塔底液中のトリシクロペンタジエン濃度は塔底温度が165℃を超えると急激に増加する(図2(d))ことがわかった。

【0044】

[実施例1]

不純物の少ないジシクロペンタジエンを取得できる滞留時間を実現できる塔底の内径を求めることを目的として、市販の静的シミュレーションツール(アスペンテック社製、Aspen plus(登録商標))を用いて、以下の蒸留塔の運転上及び設備上必要とされる前提を基に、対象となる蒸留塔のシミュレーションモデルを作成し、蒸留塔塔底温度が160℃のときに、塔底の内径を変数として、シミュレーションを実施した。

当該シミュレーションの前提として、蒸留塔が安全に効率よく運転可能となるための液面を確定する以下の3つの要因を、それぞれのスパンとして、これらのうち最大の値を示すスパンを採用スパンとして計算に用いた。

【0045】

要因(1)

蒸留塔の運転上、変動時又はトラブル時にも、液面を制御可能な範囲に維持するために、滞留時間を5分とし、5分間蒸留塔の液面を保持するために必要なスパンをL1とする。

要因(2)

リボイラー出口から蒸留塔内に流入するガスが、塔底液を蒸発もしくは同伴させることによって、塔底液面が低下しても安全運転が可能な液スパンをL2とする。

要因(3)

蒸留塔に液面計を設置するために必要なスパンを400mmとし、これをL3とする。

【0046】

上記で計算された、各塔底内径に対するL1、L2及びL3の数値のうち、最大値を選択して、内径と該選択されたスパン(採用スパン)から蒸留塔供給液の滞留時間を求めた。

さらに、前述の参考例1における前提(フィード組成を表1に、組み込んだ反応を表2(I. Palmova, et al., Chemocal Engineering Science 56(2001)927-)に示す)を基に、対象となる蒸留塔のシミュレーションモデルを作成し、蒸留塔供給液の滞留時間、及びそれぞれの滞留時間の塔底液組成を求め、結果を表4に示した。

【0047】

【表4】

【0048】

表4から、蒸留塔塔底温度160℃の条件において、塔底内径が1300mmとなると急激にトリシクロペンタジエンの濃度が上昇することが確認された。また、塔底液中のジシクロペンタジエンの含有量が最も多くなる塔底内径は700〜850mmであり、その時の滞留時間は、11.7〜12.7分であった。この蒸留塔設計で蒸留塔供給液の塔内滞留時間を15分以下に抑えて、シクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下の高純度ジシクロペンタジエンを得ることができることが分かった。

【符号の説明】

【0049】

1 分解工程

2 急冷工程

3 圧縮工程

4 精製工程

5 装置群

6 脱C5塔

7 蒸留塔

8 リボイラ

9 コンデンサ

10 ドラム

【技術分野】

【0001】

本発明は、ナフサの分解により生成するナフサ分解生成物を分離精製するエチレン製造設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分から、ジシクロペンタジエンを効率的に分離回収する方法に関する。

【背景技術】

【0002】

石油化学産業の基礎製品であるエチレン、プロピレン、ベンゼンなどは、エチレン製造設備において、ナフサの熱分解により生成されるナフサ分解生成物を、分離精製することにより製造される。

【0003】

この分離精製により製造される留分の1つに、C5炭化水素留分がある。C5炭化水素留分は、イソプレン、イソペンタン、ノルマルペンタン、シクロペンタジエンなどの、主に炭素数5の炭化水素からなる。またシクロペンタジエンが二量化して生ずるジシクロペンタジエンも含まれる。このC5炭化水素留分中のイソプレンや、ジシクロペンタジエンなどの有用成分は、複数の蒸留塔や抽出設備などを用いて、必要に応じて必要量を選択的に分離回収することもある。

【0004】

特に、C5炭化水素留分からジシクロペンタジエンの分離回収の場合、該化合物が重合したり分解したりしやすいが為に、純度の高いジシクロペンタジエンを回収することは極めて困難であり、様々な工夫がなされてきた(例えば、特許文献1)。

【0005】

しかしながら、従来のジシクロペンタジエン分離回収技術では、高純度のジシクロペンタジエンの分離回収ではなく、ジシクロペンタジエン留分を活用するために必要な程度の純度での回収においてさえ、例えば、蒸留塔塔底の温度が高過ぎると、ジシクロペンタジエンがシクロペンタジエンに分解し、缶出液中の軽沸成分(C5炭化水素)が増加し、缶出液を燃料油等に利用する場合の制約となるとともに、ジシクロペンタジエンとシクロペンタジエンから、より重質のトリシクロペンタジエンが生成し、トリシクロペンタジエンとシクロペンタジエンから、更に重質のテトラシクロペンタジエンが生成すると言ったように、缶出液が重質化し、機器や配管の汚れや閉塞が発生するという問題があった。また、塔底の温度が低過ぎると、蒸留塔の一般的な挙動に従って、塔底缶出液中の軽沸留分(C5炭化水素)が増加し、缶出液を燃料等に利用する場合の制約となるという問題があった。

【0006】

さらに、本発明者は、蒸留塔の塔底における液の滞留時間が長すぎると、前述の重質成分の生成が促進され、更に缶出液が重質化してしまうが、滞留時間が短過ぎると、通常の蒸留塔の運転上、少しの変動で、塔底の缶出液が空となり、安定した蒸留塔の運転が阻害されるという問題があることを見出した。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−301828号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ナフサの分解により生成するナフサ分解生成物を分離精製するエチレン製造設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留することにより、ジシクロペンタジエンを効率的に分離回収する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題に鑑み、本発明者は、エチレン製造設備におけるナフサ分解生成物を分離して得られるC5炭化水素留分(以下、単に「C5炭化水素留分」と称することがある。)から、ジシクロペンタジエンを分離回収する蒸留塔において、液体燃料として好ましく用いられるシクロペンタジエン濃度が0.5重量%以下、C5炭化水素濃度が2.0重量%以下となる塔底液を得るための蒸留条件を見出し、当該知見に基づいて本発明を完成させるに至った。

すなわち、本発明は、以下を要旨とする。

【0010】

[1] ナフサの分解により生成するナフサ分解生成物を処理する処理設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収するジシクロペンタジエンの分離回収方法であって、前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御することを特徴とするジシクロペンタジエンの分離回収方法。

【0011】

[2] 前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法が、前記蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下となるように制御するものであることを特徴とする[1]に記載のジシクロペンタジエンの分離回収方法。

【0012】

[3] 前記蒸留塔供給液の塔内滞留時間が、10分以上15分以下であることを特徴とする[1]又は[2]に記載のジシクロペンタジエンの分離回収方法。

【発明の効果】

【0013】

本発明によれば、エチレン製造設備におけるナフサ分解生成物を分離して得られるC5炭化水素留分から、ジシクロペンタジエンを分離回収するための最適な蒸留方法により、不純物の少ないジシクロペンタジエンを、蒸留塔の安定運転を行って、効率良く分離回収することができる。

【0014】

本発明により分離回収されたジシクロペンタジエンは、軽沸留分(C5炭化水素)含有量が少なく、液体燃料等として好適に利用される。

【図面の簡単な説明】

【0015】

【図1】本発明に従ってジシクロペンタジエンの分離回収を行う蒸留塔の実施の形態を説明する系統図である。

【図2】本発明に従ってジシクロペンタジエンの分離回収を行う蒸留塔で、滞留時間一定で蒸留塔塔底温度を変化させたときの塔底液各成分の濃度を示したグラフである。

【発明を実施するための形態】

【0016】

以下に本発明のジシクロペンタジエンの分離回収方法の実施の形態を詳細に説明する。

【0017】

本発明のジシクロペンタジエンの分離回収方法は、エチレン製造設備等のナフサ分解生成物の処理設備において、ナフサの分解により生成するナフサ分解生成物の分離精製により得られるC5炭化水素留分を蒸留塔へ供給し、不純物の少ないジシクロペンタジエンを分離回収する方法であって、該蒸留塔の塔底流出液中のシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、該蒸留塔を制御することを特徴とするものである。なお、上記の塔底流出液の炭素数5の炭化水素含有量には、シクロペンタジエンの含有量が含まれている。

【0018】

本発明の方法で取得される不純物の少ないジシクロペンタジエンとは、ジシクロペンタジエンの純度が95.0重量%以上、好ましくは96.0重量%以上のものをいう。

【0019】

C5炭化水素留分をナフサ分解生成物の分離精製留分の1つとして得るためのエチレン製造設備とは、ナフサを高温で熱分解して、水素、メタン、エチレン、プロピレン、炭素数4の炭化水素、炭素数5の炭化水素、ベンゼン等の芳香族炭化水素、その他重質油などを生成させ、これらを分離精製していく設備の全般をいう。このエチレン製造装置の典型的な構成の例としては、ナフサ等の原料を分解炉にて熱分解する工程(分解工程)と、得られた分解ガスを急冷・分離する工程(急冷工程)と、急冷・分離された分解ガスを圧縮する工程(圧縮工程)と、圧縮された分解ガスを各留分に分離・精製し、主製品であるエチレン、プロピレンを得る工程(精製工程)とを備えた構成が挙げられが、本発明のC5炭化水素留分の蒸留設備を含み、ナフサ分解生成物の分離精製を行うものであれば何れの構成のものでもよい。

【0020】

また、ナフサ分解生成物を分離して得られるC5炭化水素留分とは、主に炭素数5の炭化水素からなる混合物であり、具体的にはイソプレン、イソペンタン、ノルマルペンタン、シクロペンタジエン等の混合物が挙げられる。このC5炭化水素留分の分離は、前述の精製工程に位置し、C5炭化水素留分は、ナフサ分解生成物から重質油分を分離し、更に水素及びの炭素数1〜4の炭化水素を分離した留分から、C5炭化水素留分をする事で得られる。ここで得られたC5炭化水素留分は、分離性能上、少量のC4炭化水素留分及びC6炭化水素留分を含む。更に、得られたC5炭化水素留分は、シクロペンタジエンを含むため、時間の経過と共にシクロペンタジエンが重合しジシクロペンタジエンとなり、当該C5炭化水素留分中にジシクロペンタジエンが存在する事となる。

【0021】

このジシクロペンタジエンを、C5炭化水素留分から分離回収するには、このC5炭化水素留分を蒸留塔へ供給する。この蒸留塔は、例えば、蒸留塔本体内部に棚段を備え、塔底に1.5MPaGの蒸気を加熱源としたリボイラを備え、塔頂にはコンデンサを備えた蒸留塔などが用いられる。

【0022】

本発明では、この蒸留塔は、塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下、好ましくは0.4重量%以下で、またC5炭化水素の含有量が2.0重量%以下、好ましくは1.5重量%以下となるように制御される。

【0023】

蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法としては、特に制限はないが、具体的には、塔底温度が150〜165℃で一定に保持され、また、蒸留塔供給液の塔内滞留時間が15分以下、好ましくは10分以上15分以下となるように装置を設計製作する方法が挙げられる。塔底温度が150℃未満では塔底流出液中のシクロペンタジエン等のC5炭化水素含有量が多くなり、165℃を超えると塔底流出液中のトリシクロペンタジエン等の重質留分が多くなり、いずれの場合も塔底流出液のジシクロペンタジエン含有量が低くなる。また、蒸留塔供給液の塔底流出液が15分を超えると塔底流出液中のトリシクロペンタジエン等の重質留分が多くなりジシクロペンタジエン含有量が低減し、10分未満では蒸留塔塔底部位が小さくなり、液面測定の計器設置が困難となる。また、塔底のホールド液量が少なくなり、通常の蒸留塔の運転変化において、塔底内液が空となり、安定した運転が阻害されるおそれがある。

【0024】

また、このときの、塔頂圧力としては、好ましくは0.01〜0.1MPaGである。還流比は、望ましい塔頂液の組成に応じて適宜選択することができるが、例えば0.01〜1程度である。

【0025】

上記滞留時間を実現する具体的方法としては、蒸留塔の塔底内径を塔底流出成分量に見合った大きさに設計することが挙げられる。

【0026】

また、上記蒸留塔の圧力の制御は、上記したナフサ分解生成物の処理設備中に存在する、炭素数5以上の炭化水素を含まないガス(圧力制御ガス)の蒸留塔への導入により行ってもよい。

【0027】

以下に、図面を参照して本発明をより具体的に説明する。図1は、本発明のジシクロペンタジエンの分離回収のための蒸留塔の実施の形態を説明する系統図である。図1中の総ての装置類は、エチレン製造設備の一部を構成するものである。

【0028】

[分解工程1]

分解工程では、ナフサ分解炉(エチレンクラッカー)内にナフサと該ナフサの希釈用の蒸気とが導入され、ナフサが熱分解される。

【0029】

[急冷工程2]

上記分解工程1で生成されたナフサ分解生成物は、急冷工程2に導入され、重質油及び分解ガソリン留分の一部が分離除去される。分離された分解ガソリン留分は、後述する精製工程内にあるC5炭化水素を分離する蒸留塔(脱C5塔6)に供給される。これら重質油及び分解ガソリン留分の一部が分離除去されたナフサ分解生成物は、次の圧縮工程3に供給される。

【0030】

[圧縮工程3]

上記ナフサ分解生成物は、急冷工程2から圧縮工程3に供給され、ガス圧縮機で圧縮されると共に、必要に応じて苛性ソーダ等で洗浄され、さらに圧縮により発生した凝縮液が分離される。

【0031】

[精製工程4]

上記圧縮工程3で圧縮されたガスは、精製工程4に導入されて冷却された後、複数の熱交換器や蒸留塔などの装置群により、水素、メタン、エチレン、プロピレン、C4炭化水素留分及び分解ガソリン留分等に分離される。

この分解ガソリン留分は、上記急冷工程2から分離された分解ガソリン留分と共に、脱C5塔6に導入され、C5炭化水素留分が分離される。C5炭化水素留分が分離された残りの分解ガソリン留分は、図示しないベンゼン、キシレン等の芳香族製造設備に供給される。

【0032】

この脱C5塔6の塔頂から流出されるC5炭化水素留分(以下、「粗C5炭化水素留分」と称することがある。)の組成の一例は以下の通りである。

【0033】

<粗C5炭化水素留分の組成>

炭素数5の炭化水素 :65〜90体積%

炭素数4以下の炭化水素 :0〜10体積%

炭素数6以上の炭化水素 :0〜30体積%

【0034】

この粗C5炭化水素留分は、ジシクロペンタジエンを分離回収する蒸留塔に供給される。この蒸留設備は、蒸留塔7と、塔底流出液の一部を加熱するリボイラ8と、塔頂流出ガスを冷却するコンデンサ9と、コンデンサ流出流体を気液分離するドラム10を有する。

【0035】

上記粗C5炭化水素留分は、この蒸留塔7に導入され、ジシクロペンタジエンが分離される。本実施の形態では、前述の如く、この蒸留塔7において、塔底流出液中におけるシクロペンタジエンの含有量が0.5重量%以下、好ましくは0.4重量%以下、炭素数5の炭化水素の含有量が2.0重量%以下、好ましくは1.5重量%以下となるように、該蒸留塔7を制御する。具体的には、蒸留塔12の塔底温度を150〜165℃に制御し、蒸留塔7の塔底液の塔底内滞留時間が15分以下、好ましくは10分以上15分以下となるように、供給される粗C5炭化水素の量及びその組成に応じて、装置を設計、製作する。より具体的には、蒸留塔7の塔底内径を上記の適度な滞留時間となる様に設計、製作する事で、不純物の少ないジシクロペンタジエンが分離回収される。

【0036】

なお、上記説明した本実施の形態は、本発明の一例であり、本発明は上記実施の形態に限定されるものではない。例えば、図1の蒸留設備において、ドラム10内に圧力制御ガスを供給して該蒸留塔7内の圧力を制御してもよい。圧力制御ガスとしては、このナフサ分解生成物の処理設備中に存在する、C5以上の炭化水素を含まないガスを使用するのが好ましい。このように、圧力制御ガスとしてナフサ分解生成物の処理設備中に存在するガスを使用することにより、該処理設備の外部からの外部ガスを使用する場合と比べて運転コスを安価にすることができる。また、外部ガスから窒素等が混入することが防止されることから、リサイクルにより窒素がナフサ分解炉で酸化窒素となることを防ぐことができ安全である。

また、上記の粗C5炭化水素留分が蒸留塔7にフィールドされる前に、粗C5炭化水素留分から有用成分を分離回収してもよい。

【実施例】

【0037】

以下、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれら実施例により何ら限定されるものではない。

なお、以下の表において、「CPD」は「シクロペンタジン」を、「DCPD」は「ジシクロペンタジエン」を、「TCPD」は「トリシクロペンタジン」を、「TeCPD」は「テトラシクロペンタジエン」を、「C5s」は「シクロペンタジエン以外の炭素数5の炭化水素」を表す。

【0038】

[参考例1]

市販の静的シミュレーションツール(アスペンテック社製、Aspen plus(登録商標))を用いて、以下の前提(フィード組成を表1に、組み込んだ反応を表2(I. Palmova, et al., Chemocal Engineering Science 56(2001)927-)に示す)を基に、対象となる蒸留塔のシミュレーションモデルを作成し、塔底内径1,300mm、蒸留塔供給液の塔内滞留時間が約22分のときに、蒸留塔塔底温度を変数として、120℃、150℃、160℃、170℃、180℃と変化させ、シミュレーションを実施した。

【0039】

【表1】

【0040】

【表2】

【0041】

それぞれの塔底温度に対する、塔底液組成を表3に示した。また、それぞれの塔底液組成と塔底温度との関係を図2(a)〜(d)に示した。

【0042】

【表3】

【0043】

表3及び図2から明らかなように、蒸留塔の塔底温度を150〜165℃に制御した場合に、塔底液中のジシクロペンタジエン濃度が最も高くなる傾向があることがわかった。また、そのときの塔底液中のシクロペンタジエン濃度は0.5重量%以下(図2(a))で、炭素数5の炭化水素の含有量は2.0重量%以下(図2(c))となることが確認された。さらに、装置の閉塞の原因となる塔底液中のトリシクロペンタジエン濃度は塔底温度が165℃を超えると急激に増加する(図2(d))ことがわかった。

【0044】

[実施例1]

不純物の少ないジシクロペンタジエンを取得できる滞留時間を実現できる塔底の内径を求めることを目的として、市販の静的シミュレーションツール(アスペンテック社製、Aspen plus(登録商標))を用いて、以下の蒸留塔の運転上及び設備上必要とされる前提を基に、対象となる蒸留塔のシミュレーションモデルを作成し、蒸留塔塔底温度が160℃のときに、塔底の内径を変数として、シミュレーションを実施した。

当該シミュレーションの前提として、蒸留塔が安全に効率よく運転可能となるための液面を確定する以下の3つの要因を、それぞれのスパンとして、これらのうち最大の値を示すスパンを採用スパンとして計算に用いた。

【0045】

要因(1)

蒸留塔の運転上、変動時又はトラブル時にも、液面を制御可能な範囲に維持するために、滞留時間を5分とし、5分間蒸留塔の液面を保持するために必要なスパンをL1とする。

要因(2)

リボイラー出口から蒸留塔内に流入するガスが、塔底液を蒸発もしくは同伴させることによって、塔底液面が低下しても安全運転が可能な液スパンをL2とする。

要因(3)

蒸留塔に液面計を設置するために必要なスパンを400mmとし、これをL3とする。

【0046】

上記で計算された、各塔底内径に対するL1、L2及びL3の数値のうち、最大値を選択して、内径と該選択されたスパン(採用スパン)から蒸留塔供給液の滞留時間を求めた。

さらに、前述の参考例1における前提(フィード組成を表1に、組み込んだ反応を表2(I. Palmova, et al., Chemocal Engineering Science 56(2001)927-)に示す)を基に、対象となる蒸留塔のシミュレーションモデルを作成し、蒸留塔供給液の滞留時間、及びそれぞれの滞留時間の塔底液組成を求め、結果を表4に示した。

【0047】

【表4】

【0048】

表4から、蒸留塔塔底温度160℃の条件において、塔底内径が1300mmとなると急激にトリシクロペンタジエンの濃度が上昇することが確認された。また、塔底液中のジシクロペンタジエンの含有量が最も多くなる塔底内径は700〜850mmであり、その時の滞留時間は、11.7〜12.7分であった。この蒸留塔設計で蒸留塔供給液の塔内滞留時間を15分以下に抑えて、シクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下の高純度ジシクロペンタジエンを得ることができることが分かった。

【符号の説明】

【0049】

1 分解工程

2 急冷工程

3 圧縮工程

4 精製工程

5 装置群

6 脱C5塔

7 蒸留塔

8 リボイラ

9 コンデンサ

10 ドラム

【特許請求の範囲】

【請求項1】

ナフサの分解により生成するナフサ分解生成物を処理する処理設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収するジシクロペンタジエンの分離回収方法であって、

前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御することを特徴とするジシクロペンタジエンの分離回収方法。

【請求項2】

前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法が、前記蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下となるように制御するものであることを特徴とする請求項1に記載のジシクロペンタジエンの分離回収方法。

【請求項3】

前記蒸留塔供給液の塔内滞留時間が、10分以上15分以下であることを特徴とする請求項1又は2に記載のジシクロペンタジエンの分離回収方法。

【請求項1】

ナフサの分解により生成するナフサ分解生成物を処理する処理設備において、該ナフサ分解生成物を分離して得られるC5炭化水素留分を蒸留塔に供給し、塔底からジシクロペンタジエンを回収するジシクロペンタジエンの分離回収方法であって、

前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御することを特徴とするジシクロペンタジエンの分離回収方法。

【請求項2】

前記蒸留塔の塔底流出液中におけるシクロペンタジエン含有量が0.5重量%以下で、炭素数5の炭化水素の含有量が2.0重量%以下となるように、前記蒸留塔を制御する方法が、前記蒸留塔の塔底温度が150〜165℃で、該蒸留塔供給液の塔内滞留時間が15分以下となるように制御するものであることを特徴とする請求項1に記載のジシクロペンタジエンの分離回収方法。

【請求項3】

前記蒸留塔供給液の塔内滞留時間が、10分以上15分以下であることを特徴とする請求項1又は2に記載のジシクロペンタジエンの分離回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−91610(P2013−91610A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233936(P2011−233936)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005968)三菱化学株式会社 (4,356)

【出願人】(502053100)石油コンビナート高度統合運営技術研究組合 (72)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000005968)三菱化学株式会社 (4,356)

【出願人】(502053100)石油コンビナート高度統合運営技術研究組合 (72)

【Fターム(参考)】

[ Back to top ]