ジメチルエーテル製造用触媒

【課題】 メタノールから、高い反応率で、選択性よく、ジメチルエーテルを製造しうるジメチルエーテル製造用触媒を提供する。

【解決手段】 本発明の触媒は、主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が0.05cm3/g以上であることを特徴とする。好ましくは半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上である。本発明のジメチルエーテル製造用触媒の存在下にメタノールを脱水反応させて、ジメチルエーテルを製造できる。

【解決手段】 本発明の触媒は、主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が0.05cm3/g以上であることを特徴とする。好ましくは半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上である。本発明のジメチルエーテル製造用触媒の存在下にメタノールを脱水反応させて、ジメチルエーテルを製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジメチルエーテル製造用触媒に関し、詳しくはメタノールを脱水反応させてジメチルエーテルを製造するための触媒に関する。

【背景技術】

【0002】

ジメチルエーテル〔CH3OCH3〕の製造方法として、ジメチルエーテル製造用触媒の存在下に、メタノール〔CH3OH〕を脱水反応させる方法が知られており、ジメチルエーテル製造用触媒としてはアルミナを主成分とするものが知られている。例えば特許文献1〔特開昭59−42333号公報〕には、アルミナを主成分とし、ケイ素を含むものが開示されているが、同文献には、この触媒の細孔容積に関する記載はない。

【0003】

ジメチルエーテル製造用触媒としては、高い反応率で、選択性よく、ジメチルエーテルを製造しうるものが望ましい。

【0004】

【特許文献1】特開昭59−42333号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明者は、メタノールから、高い反応率で、選択性よく、ジメチルエーテルを製造しうるジメチルエーテル製造用触媒を開発するべく鋭意検討した結果、本発明に至った。

【課題を解決するための手段】

【0006】

すなわち本発明は、主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上であることを特徴とするジメチルエーテル製造用触媒を提供するものである。

【発明の効果】

【0007】

本発明のジメチルエーテル製造用触媒によれば、高反応率、高選択率で、ジメチルエーテルを製造することができる。

【発明を実施するための最良の形態】

【0008】

本発明のジメチルエーテル製造用触媒は、アルミナを主成分とするものである。アルミナは、アルミニウムの酸化物であって、通常は化学式(1)

Al2O3・nH2O〔0≦n≦0.5〕 (1)

で示されるものであり、通常はχ、γ、ηなどの結晶相を有する活性アルミナが用いられる。活性アルミナは、χ、γ、η以外の結晶相、例えばκ、δ、ρなどの結晶相を含んでいてもよい。ジメチルエーテル製造用触媒におけるアルミニウム含有量は、触媒の全体を基準として、酸化物換算で通常80質量%以上、好ましくは90重量%以上である。

【0009】

本発明の触媒は、Siを含有する。Si含有量は、触媒を基準として酸化物換算で0.1質量%〜10質量%である。Si含有量が0.1質量%未満であると反応率が低くなる傾向にあり、10質量%を超えると選択率が低くなる傾向にある。

【0010】

本発明のジメチルエーテル製造用触媒は、Na含有量が触媒を基準として、酸化物換算で0.1質量%以下、好ましくは0.01質量%以下であり、理想的にはナトリウムを実質的に含まず0質量%である。ナトリウム含有量が0.1質量%を超えると、反応率が低くなる傾向にある。また、ナトリウム以外のアルカリ金属、例えばカリウム、リチウムの含有量が、触媒を基準として、酸化物換算で、K含有量0.01質量%以下、Li含有量0.01質量%以下であることが好ましい。また、硫黄、塩素、フッ素の含有量は、触媒を基準として、S含有量0.5質量%以下、Cl含有量が0.5質量%以下、F含有量0.5質量%以下であることが好ましい。

【0011】

本発明の触媒は、チタン、マグネシウム、セリウム、ジルコニウム、銅、亜鉛などの金属元素を含んでいてもよい。これらの金属元素は、通常、酸化物の形態で含まれる。

【0012】

本発明のジメチルエーテル製造用触媒は、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上、好ましくは0.15倍以上であり、通常は0.4倍以下、好ましくは0.3倍以下である。

【0013】

半径100nm〜100μmの細孔の累積容積(V100)は通常0.05cm3/g以上、好ましくは0.1cm3/g以上である。かかる細孔容積(V100)は、高くなるほど、高い反応率でジメチルエーテルを製造することができて好ましいが、通常は、通常は3cm3/g以下である。

【0014】

本発明のジメチルエーテル製造用触媒の比表面積は、通常100m2/g〜400m2/gである。

【0015】

本発明の触媒は、例えばアルミニウム塩が溶解され、Si化合物を含む水溶液から水を留去してSi化合物を含むアルミナ前駆体を得、得られたアルミナ前駆体を焼成する方法により製造することができる。

【0016】

アルミニウム塩としては、例えば硫酸アルミニウム、、硝酸アルミニウム、塩化アルミニウム、炭酸アルミニウム、炭酸水素アルミニウムなどが挙げられる。

【0017】

Si化合物は、水溶性で水溶液に溶解していてもよいが、水溶液に溶解することなく微粒子として分散していてもよく、このようなSi化合物としては、例えばシリカゾルなどが挙げられる。

【0018】

水の留去は、例えば120℃以上の温度で行われ、留去により得られたアルミニウム前駆体は100℃以上の温度で乾燥される。

【0019】

得られたアルミニウム前駆体を焼成する際の焼成温度は通常400℃〜1100℃程度であり、焼成時間は通常2時間〜24時間程度である。触媒の結晶型、BET比表面積および細孔容積は、焼成温度、焼成時間により調整することができ、一般的には、焼成温度が400℃未満であると、活性アルミナとならない傾向にあり、焼成温度が1100℃を超えたり、焼成時間が長いほど、活性アルミナとならず、BET比表面積および細孔容積が低くなる傾向にある。

【0020】

かくして粉末状で本発明の触媒を得ることができ、得られた触媒は、粉末状のままジメチルエーテルの製造に用いられてもよいし、例えば球状に成形して用いてもよい。

【0021】

成形は、例えば転動造粒法、プレス成形法、打錠成形法、押出成形法などの通常の方法で行われる。例えば転動造粒法により成形するには、皿型造粒機、ドラム型造粒機などの造粒機を用い、この造粒機に備えられた容器を回転させながら、粉末状の触媒を連続的に供給しつつ、水などの液体バインダーを連続的に噴霧して加え、凝集させればよい。造粒時の温度は例えば10℃〜70℃程度である。

【0022】

本発明のジメチルエーテル製造用触媒を用いてジメチルエーテルを製造するには、例えば本発明の触媒の存在下にメタノールを脱水反応させればよく、具体的にはメタノールを気化させたメタノールガスを脱水反応温度で触媒と接触させればよい。メタノールガスは、全量がメタノールである純メタノールガスであってもよいが、水(水蒸気)、エタノール、イソプロパノールなどのようなメタノール以外のアルコールを含んでいてもよい。メタノールとこれら水およびアルコールとの合計量に対するメタノールの含有量は、通常90質量%以上、好ましくは95質量%以上である。またメタノールガスは通常、窒素(N2)、アルゴン、ヘリウムなどの不活性ガスなどで希釈されて用いられる。メタノールの気化は通常反応前に熱交換器などにより行われる。

【0023】

脱水反応温度は通常180℃〜450℃、好ましくは250℃〜400℃である。反応圧力は絶対圧力で通常0.1MPa(大気圧)以上であり、通常は3MPa(約30気圧)以下、好ましくは2MPa(約20気圧)以下である。

【0024】

反応は通常、多管式反応器のような固定床反応器を用いて行われ、メタノールの空間速度は通常500h-1〜150000h-1以下である。

【0025】

反応により得られたジメチルエーテルは、蒸留などの通常の方法で精製されてもよい。

【実施例】

【0026】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例によって限定されるものではない。

【0027】

なお、実施例において得た触媒粉末の主結晶相は、粉末X線回折(XRD)スペクトルにおいて最も強いピーク強度を示す結晶相として求めた。

ナトリウム含有量〔酸化物(Na2O)換算〕は、JIS R9301に従って、触媒を基準とした質量百分率(質量%)で求めた。

半径100nm〜100μmの細孔の累積容積(V100)および半径1.8nm〜100μmの細孔の累積容積(V1.8)は、細孔分布測定装置〔カンタクローム社製「オートスキャン33型」〕を用いて水銀圧入法により求めた細孔分布から求めた。

比表面積(m2/g)は、比表面積測定装置〔マウンテック社製「Macsorb Model−1201」)を用いて窒素吸着法によりBET比表面積として求めた。

【0028】

実施例1

〔触媒粉末の調製〕

硫酸アルミニウム18水和物〔信英蓄電機箔社製〕200gと純水100gを内容積500cm3のビーカーに入れ、ホットスターラーで100℃にて撹拌しながら溶解して、硫酸アルミニウム水溶液を得、次いで、同温度を維持したまま、攪拌下に、シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕3.0gを加え、撹拌しながら120℃に加熱し、同温度で容積150cm3となるまで濃縮したのち、室温(約25℃)まで冷却することにより固化させて、水分を含むアルミナ前駆体を得た。このアルミナ前駆体を直径0.5cm〜1cm程度の大きさに粉砕し、100℃にて24時間乾燥したのち、900℃で16時間焼成し、次いで粒子径1.2mm〜2.4mm程度となるように粉砕して、触媒粉末を得た。

【0029】

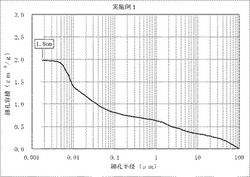

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.003質量%、Si含有量(酸化物換算)1.9質量%であり、半径100nm〜100μmの細孔の累積容積(V100)が0.8cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が1.98cm3/gで、これらの比(V100/V1.8)は0.40であり、BET比表面積153m2/gであった。この触媒粉末の細孔分布曲線を図1に示す。

【0030】

〔ジメチルエーテルの製造〕

上記で得た触媒粉末0.5cm3を固定床反応器に充填し、反応温度300℃、圧力0.1MPa(絶対圧力、1気圧)にて、メタノールを窒素で希釈した原料ガス〔メタノール含有量は500ppm〕を空間速度(SV)108000h-1にて供給しながら反応させてジメチルエーテルを得た。そのときの反応器入口における原料ガスを採取して、そのメタノール濃度IMeOHを、また反応器出口のガスを採取して、そのメタノール濃度OMeOHおよびジメチルエーテル濃度ODMEをそれぞれモル濃度で測定した。これらメタノール濃度(IMeOH、OMeOH)、ジメチルエーテル濃度ODMEから、式(2)〜式(3)

MeOH反応率(%)=100×(IMeOH−OMeOH)/IMeOH (2)

DME合成率(%) =100×(2×ODME)/IMeOH (3)

DME選択率(%) =100×(2×ODME)/(IMeOH−OMeOH) (4)

により、MEOH反応率、DME合成率およびDME選択率を求めた。結果を第1表に示す。

【0031】

実施例2

〔触媒粉末の調製〕

シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕の使用量を6.0gとした以外は実施例1と同様に操作して、粉末状の触媒を得た。

【0032】

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.003質量%、Si含有量(酸化物換算)3.8質量%、半径100nm〜100μmの細孔の累積容積(V100)が1.25cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が2.46cm3/gで、これらの比(V100/V1.8)は0.51であり、BET比表面積149m2/gであった。この触媒粉末の細孔分布曲線を図2に示す。

【0033】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0034】

比較例1

〔触媒粉末の調製〕

シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕を使用しなかった以外は実施例1と同様に操作して、粉末状の触媒を得た。

【0035】

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.004質量%、Si含有量(酸化物換算)0質量%、半径100nm〜100μmの細孔の累積容積(V100)1.90cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が2.94cm3/gで、これらの比(V100/V1.8)は0.65であり、BET比表面積143m2/gであった。この触媒粉末の細孔分布曲線を図3に示す。

【0036】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0037】

比較例2

〔触媒粉末の調製〕

バイヤー法により得たギブサイト型水酸化アルミニウム粉末〔中心粒子径40μm〕を700℃の熱ガス気流中に投入して瞬間仮焼して、再水和性アルミナを得、振動ボールミルにより中心粒子径11μmまで粉砕した。直径1mの皿形造粒機を用いて、上記で粉砕した後の再水和性アルミナに、スプレーにより水を加えながら、直径1mm〜3mmの球状に成形し、次いでオートクレーブ中で105℃にて大気圧下に飽和水蒸気を含む空気と4時間接触させて再水和させて、再水和アルミナ成形体を得た。この成形体をアルミナ製ルツボに入れ、電気炉にて700℃に消音し、同温度で2時間保持して焼成して、アルミナ質の球状触媒を得た。

【0038】

この球状触媒は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.03質量%、Si含有量(酸化物換算)0.1質量%、半径100nm〜100μmの細孔の累積容積(V100)が0.01cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が0.39cm3/gで、これらの比(V100/V1.8)は0.026であり、BET比表面積181m2/gであった。この触媒粉末の細孔分布曲線を図4に示す。

【0039】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0040】

比較例3

〔触媒粉末の調製〕

バイヤー法により得たギブサイト型水酸化アルミニウム粉末〔中心粒子径8μm〕を700℃の熱ガス気流中に投入して瞬間仮焼して、再水和性アルミナを得、振動ボールミルにより中心粒子径11μmまで粉砕した。直径1mの皿形造粒機を用いて、上記で粉砕した後の再水和性アルミナに、スプレーにより水を加えながら、直径1mm〜3mmの球状に成形し、150℃にて2時間乾燥させたのち、水ガラス(Na2SiO2)の水溶液を含浸させ、次いでオートクレーブ中で105℃にて大気圧下に飽和水蒸気を含む空気と4時間接触させて再水和させて、再水和アルミナ成形体を得た。この成形体をアルミナ製ルツボに入れ、電気炉にて700℃に消音し、同温度で2時間保持して焼成して、アルミナ質の球状触媒を得た。

【0041】

この球状触媒は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.36質量%、Si含有量(酸化物換算)3.9質量%、半径100nm〜100μmの細孔の累積容積(V100)が0.06cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が0.58cm3/gで、これらの比(V100/V1.8)は0.10であり、BET比表面積は203m2/gであった。この粉末触媒の細孔分布を図5に示す。

【0042】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0043】

第 1 表

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

例 MeOH反応率 DME合成率 DME選択率

(%) (%) (%)

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

実施例1 85.5 85.5 100

実施例2 83.9 83.9 100

比較例1 82.6 82.6 100

比較例2 35.4 35.4 100

比較例3 35.4 35.4 100

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

【図面の簡単な説明】

【0044】

【図1】実施例1で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図2】実施例2で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図3】比較例1で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図4】比較例2で得た粉末触媒の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図5】比較例3で得た粉末触媒の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【技術分野】

【0001】

本発明は、ジメチルエーテル製造用触媒に関し、詳しくはメタノールを脱水反応させてジメチルエーテルを製造するための触媒に関する。

【背景技術】

【0002】

ジメチルエーテル〔CH3OCH3〕の製造方法として、ジメチルエーテル製造用触媒の存在下に、メタノール〔CH3OH〕を脱水反応させる方法が知られており、ジメチルエーテル製造用触媒としてはアルミナを主成分とするものが知られている。例えば特許文献1〔特開昭59−42333号公報〕には、アルミナを主成分とし、ケイ素を含むものが開示されているが、同文献には、この触媒の細孔容積に関する記載はない。

【0003】

ジメチルエーテル製造用触媒としては、高い反応率で、選択性よく、ジメチルエーテルを製造しうるものが望ましい。

【0004】

【特許文献1】特開昭59−42333号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明者は、メタノールから、高い反応率で、選択性よく、ジメチルエーテルを製造しうるジメチルエーテル製造用触媒を開発するべく鋭意検討した結果、本発明に至った。

【課題を解決するための手段】

【0006】

すなわち本発明は、主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上であることを特徴とするジメチルエーテル製造用触媒を提供するものである。

【発明の効果】

【0007】

本発明のジメチルエーテル製造用触媒によれば、高反応率、高選択率で、ジメチルエーテルを製造することができる。

【発明を実施するための最良の形態】

【0008】

本発明のジメチルエーテル製造用触媒は、アルミナを主成分とするものである。アルミナは、アルミニウムの酸化物であって、通常は化学式(1)

Al2O3・nH2O〔0≦n≦0.5〕 (1)

で示されるものであり、通常はχ、γ、ηなどの結晶相を有する活性アルミナが用いられる。活性アルミナは、χ、γ、η以外の結晶相、例えばκ、δ、ρなどの結晶相を含んでいてもよい。ジメチルエーテル製造用触媒におけるアルミニウム含有量は、触媒の全体を基準として、酸化物換算で通常80質量%以上、好ましくは90重量%以上である。

【0009】

本発明の触媒は、Siを含有する。Si含有量は、触媒を基準として酸化物換算で0.1質量%〜10質量%である。Si含有量が0.1質量%未満であると反応率が低くなる傾向にあり、10質量%を超えると選択率が低くなる傾向にある。

【0010】

本発明のジメチルエーテル製造用触媒は、Na含有量が触媒を基準として、酸化物換算で0.1質量%以下、好ましくは0.01質量%以下であり、理想的にはナトリウムを実質的に含まず0質量%である。ナトリウム含有量が0.1質量%を超えると、反応率が低くなる傾向にある。また、ナトリウム以外のアルカリ金属、例えばカリウム、リチウムの含有量が、触媒を基準として、酸化物換算で、K含有量0.01質量%以下、Li含有量0.01質量%以下であることが好ましい。また、硫黄、塩素、フッ素の含有量は、触媒を基準として、S含有量0.5質量%以下、Cl含有量が0.5質量%以下、F含有量0.5質量%以下であることが好ましい。

【0011】

本発明の触媒は、チタン、マグネシウム、セリウム、ジルコニウム、銅、亜鉛などの金属元素を含んでいてもよい。これらの金属元素は、通常、酸化物の形態で含まれる。

【0012】

本発明のジメチルエーテル製造用触媒は、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上、好ましくは0.15倍以上であり、通常は0.4倍以下、好ましくは0.3倍以下である。

【0013】

半径100nm〜100μmの細孔の累積容積(V100)は通常0.05cm3/g以上、好ましくは0.1cm3/g以上である。かかる細孔容積(V100)は、高くなるほど、高い反応率でジメチルエーテルを製造することができて好ましいが、通常は、通常は3cm3/g以下である。

【0014】

本発明のジメチルエーテル製造用触媒の比表面積は、通常100m2/g〜400m2/gである。

【0015】

本発明の触媒は、例えばアルミニウム塩が溶解され、Si化合物を含む水溶液から水を留去してSi化合物を含むアルミナ前駆体を得、得られたアルミナ前駆体を焼成する方法により製造することができる。

【0016】

アルミニウム塩としては、例えば硫酸アルミニウム、、硝酸アルミニウム、塩化アルミニウム、炭酸アルミニウム、炭酸水素アルミニウムなどが挙げられる。

【0017】

Si化合物は、水溶性で水溶液に溶解していてもよいが、水溶液に溶解することなく微粒子として分散していてもよく、このようなSi化合物としては、例えばシリカゾルなどが挙げられる。

【0018】

水の留去は、例えば120℃以上の温度で行われ、留去により得られたアルミニウム前駆体は100℃以上の温度で乾燥される。

【0019】

得られたアルミニウム前駆体を焼成する際の焼成温度は通常400℃〜1100℃程度であり、焼成時間は通常2時間〜24時間程度である。触媒の結晶型、BET比表面積および細孔容積は、焼成温度、焼成時間により調整することができ、一般的には、焼成温度が400℃未満であると、活性アルミナとならない傾向にあり、焼成温度が1100℃を超えたり、焼成時間が長いほど、活性アルミナとならず、BET比表面積および細孔容積が低くなる傾向にある。

【0020】

かくして粉末状で本発明の触媒を得ることができ、得られた触媒は、粉末状のままジメチルエーテルの製造に用いられてもよいし、例えば球状に成形して用いてもよい。

【0021】

成形は、例えば転動造粒法、プレス成形法、打錠成形法、押出成形法などの通常の方法で行われる。例えば転動造粒法により成形するには、皿型造粒機、ドラム型造粒機などの造粒機を用い、この造粒機に備えられた容器を回転させながら、粉末状の触媒を連続的に供給しつつ、水などの液体バインダーを連続的に噴霧して加え、凝集させればよい。造粒時の温度は例えば10℃〜70℃程度である。

【0022】

本発明のジメチルエーテル製造用触媒を用いてジメチルエーテルを製造するには、例えば本発明の触媒の存在下にメタノールを脱水反応させればよく、具体的にはメタノールを気化させたメタノールガスを脱水反応温度で触媒と接触させればよい。メタノールガスは、全量がメタノールである純メタノールガスであってもよいが、水(水蒸気)、エタノール、イソプロパノールなどのようなメタノール以外のアルコールを含んでいてもよい。メタノールとこれら水およびアルコールとの合計量に対するメタノールの含有量は、通常90質量%以上、好ましくは95質量%以上である。またメタノールガスは通常、窒素(N2)、アルゴン、ヘリウムなどの不活性ガスなどで希釈されて用いられる。メタノールの気化は通常反応前に熱交換器などにより行われる。

【0023】

脱水反応温度は通常180℃〜450℃、好ましくは250℃〜400℃である。反応圧力は絶対圧力で通常0.1MPa(大気圧)以上であり、通常は3MPa(約30気圧)以下、好ましくは2MPa(約20気圧)以下である。

【0024】

反応は通常、多管式反応器のような固定床反応器を用いて行われ、メタノールの空間速度は通常500h-1〜150000h-1以下である。

【0025】

反応により得られたジメチルエーテルは、蒸留などの通常の方法で精製されてもよい。

【実施例】

【0026】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例によって限定されるものではない。

【0027】

なお、実施例において得た触媒粉末の主結晶相は、粉末X線回折(XRD)スペクトルにおいて最も強いピーク強度を示す結晶相として求めた。

ナトリウム含有量〔酸化物(Na2O)換算〕は、JIS R9301に従って、触媒を基準とした質量百分率(質量%)で求めた。

半径100nm〜100μmの細孔の累積容積(V100)および半径1.8nm〜100μmの細孔の累積容積(V1.8)は、細孔分布測定装置〔カンタクローム社製「オートスキャン33型」〕を用いて水銀圧入法により求めた細孔分布から求めた。

比表面積(m2/g)は、比表面積測定装置〔マウンテック社製「Macsorb Model−1201」)を用いて窒素吸着法によりBET比表面積として求めた。

【0028】

実施例1

〔触媒粉末の調製〕

硫酸アルミニウム18水和物〔信英蓄電機箔社製〕200gと純水100gを内容積500cm3のビーカーに入れ、ホットスターラーで100℃にて撹拌しながら溶解して、硫酸アルミニウム水溶液を得、次いで、同温度を維持したまま、攪拌下に、シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕3.0gを加え、撹拌しながら120℃に加熱し、同温度で容積150cm3となるまで濃縮したのち、室温(約25℃)まで冷却することにより固化させて、水分を含むアルミナ前駆体を得た。このアルミナ前駆体を直径0.5cm〜1cm程度の大きさに粉砕し、100℃にて24時間乾燥したのち、900℃で16時間焼成し、次いで粒子径1.2mm〜2.4mm程度となるように粉砕して、触媒粉末を得た。

【0029】

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.003質量%、Si含有量(酸化物換算)1.9質量%であり、半径100nm〜100μmの細孔の累積容積(V100)が0.8cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が1.98cm3/gで、これらの比(V100/V1.8)は0.40であり、BET比表面積153m2/gであった。この触媒粉末の細孔分布曲線を図1に示す。

【0030】

〔ジメチルエーテルの製造〕

上記で得た触媒粉末0.5cm3を固定床反応器に充填し、反応温度300℃、圧力0.1MPa(絶対圧力、1気圧)にて、メタノールを窒素で希釈した原料ガス〔メタノール含有量は500ppm〕を空間速度(SV)108000h-1にて供給しながら反応させてジメチルエーテルを得た。そのときの反応器入口における原料ガスを採取して、そのメタノール濃度IMeOHを、また反応器出口のガスを採取して、そのメタノール濃度OMeOHおよびジメチルエーテル濃度ODMEをそれぞれモル濃度で測定した。これらメタノール濃度(IMeOH、OMeOH)、ジメチルエーテル濃度ODMEから、式(2)〜式(3)

MeOH反応率(%)=100×(IMeOH−OMeOH)/IMeOH (2)

DME合成率(%) =100×(2×ODME)/IMeOH (3)

DME選択率(%) =100×(2×ODME)/(IMeOH−OMeOH) (4)

により、MEOH反応率、DME合成率およびDME選択率を求めた。結果を第1表に示す。

【0031】

実施例2

〔触媒粉末の調製〕

シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕の使用量を6.0gとした以外は実施例1と同様に操作して、粉末状の触媒を得た。

【0032】

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.003質量%、Si含有量(酸化物換算)3.8質量%、半径100nm〜100μmの細孔の累積容積(V100)が1.25cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が2.46cm3/gで、これらの比(V100/V1.8)は0.51であり、BET比表面積149m2/gであった。この触媒粉末の細孔分布曲線を図2に示す。

【0033】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0034】

比較例1

〔触媒粉末の調製〕

シリカゾルの水分散液〔日産化学社製、「スノーテックスN」、酸化物換算のSi含有量20質量%〕を使用しなかった以外は実施例1と同様に操作して、粉末状の触媒を得た。

【0035】

この触媒粉末は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.004質量%、Si含有量(酸化物換算)0質量%、半径100nm〜100μmの細孔の累積容積(V100)1.90cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が2.94cm3/gで、これらの比(V100/V1.8)は0.65であり、BET比表面積143m2/gであった。この触媒粉末の細孔分布曲線を図3に示す。

【0036】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0037】

比較例2

〔触媒粉末の調製〕

バイヤー法により得たギブサイト型水酸化アルミニウム粉末〔中心粒子径40μm〕を700℃の熱ガス気流中に投入して瞬間仮焼して、再水和性アルミナを得、振動ボールミルにより中心粒子径11μmまで粉砕した。直径1mの皿形造粒機を用いて、上記で粉砕した後の再水和性アルミナに、スプレーにより水を加えながら、直径1mm〜3mmの球状に成形し、次いでオートクレーブ中で105℃にて大気圧下に飽和水蒸気を含む空気と4時間接触させて再水和させて、再水和アルミナ成形体を得た。この成形体をアルミナ製ルツボに入れ、電気炉にて700℃に消音し、同温度で2時間保持して焼成して、アルミナ質の球状触媒を得た。

【0038】

この球状触媒は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.03質量%、Si含有量(酸化物換算)0.1質量%、半径100nm〜100μmの細孔の累積容積(V100)が0.01cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が0.39cm3/gで、これらの比(V100/V1.8)は0.026であり、BET比表面積181m2/gであった。この触媒粉末の細孔分布曲線を図4に示す。

【0039】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0040】

比較例3

〔触媒粉末の調製〕

バイヤー法により得たギブサイト型水酸化アルミニウム粉末〔中心粒子径8μm〕を700℃の熱ガス気流中に投入して瞬間仮焼して、再水和性アルミナを得、振動ボールミルにより中心粒子径11μmまで粉砕した。直径1mの皿形造粒機を用いて、上記で粉砕した後の再水和性アルミナに、スプレーにより水を加えながら、直径1mm〜3mmの球状に成形し、150℃にて2時間乾燥させたのち、水ガラス(Na2SiO2)の水溶液を含浸させ、次いでオートクレーブ中で105℃にて大気圧下に飽和水蒸気を含む空気と4時間接触させて再水和させて、再水和アルミナ成形体を得た。この成形体をアルミナ製ルツボに入れ、電気炉にて700℃に消音し、同温度で2時間保持して焼成して、アルミナ質の球状触媒を得た。

【0041】

この球状触媒は、主結晶相がγアルミナであり、Na含有量(酸化物換算)0.36質量%、Si含有量(酸化物換算)3.9質量%、半径100nm〜100μmの細孔の累積容積(V100)が0.06cm3/g、半径1.8nm〜100μmの細孔の累積容積(V1.8)が0.58cm3/gで、これらの比(V100/V1.8)は0.10であり、BET比表面積は203m2/gであった。この粉末触媒の細孔分布を図5に示す。

【0042】

〔ジメチルエーテルの製造〕

実施例1で得た触媒粉末に代えて上記で得た触媒粉末を用いた以外は実施例1と同様に操作してジメチルエーテルを得、MeOH反応率、DME合成率およびDME選択率をそれぞれ求めた。結果を第1表に示す。

【0043】

第 1 表

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

例 MeOH反応率 DME合成率 DME選択率

(%) (%) (%)

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

実施例1 85.5 85.5 100

実施例2 83.9 83.9 100

比較例1 82.6 82.6 100

比較例2 35.4 35.4 100

比較例3 35.4 35.4 100

━━━━━━━━━━━━━━━━━━━━━━━━━━━━

【図面の簡単な説明】

【0044】

【図1】実施例1で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図2】実施例2で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図3】比較例1で得た触媒粉末の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図4】比較例2で得た粉末触媒の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【図5】比較例3で得た粉末触媒の細孔分布曲線であり、横軸は細孔半径(μm)を、縦軸は細孔半径100μmまでの累積細孔容積を示す。

【特許請求の範囲】

【請求項1】

主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上であることを特徴とするジメチルエーテル製造用触媒。

【請求項2】

半径100nm〜100μmの細孔の累積容積(V100)が0.05cm3/g以上である請求項1に記載のジメチルエーテル製造用触媒。

【請求項3】

請求項1または請求項2に記載のジメチルエーテル製造用触媒の存在下にメタノールを脱水反応させることを特徴とするジメチルエーテルの製造方法。

【請求項1】

主成分がアルミナであり、酸化物換算で、Si含有量が0.1質量%〜10質量%、Na含有量が0.1質量%以下であり、半径100nm〜100μmの細孔の累積容積(V100)が、半径1.8nm〜100μmの細孔の累積容積(V1.8)の0.1倍以上であることを特徴とするジメチルエーテル製造用触媒。

【請求項2】

半径100nm〜100μmの細孔の累積容積(V100)が0.05cm3/g以上である請求項1に記載のジメチルエーテル製造用触媒。

【請求項3】

請求項1または請求項2に記載のジメチルエーテル製造用触媒の存在下にメタノールを脱水反応させることを特徴とするジメチルエーテルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−212557(P2006−212557A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−28615(P2005−28615)

【出願日】平成17年2月4日(2005.2.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年2月4日(2005.2.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]