ジルコニア研磨剤及びその製造方法

【課題】

ガラス基板の精密研磨に適するジルコニア研磨剤を開発することを目的とした。

【解決手段】

ジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であって、CV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤が研磨能力が優れていることを見出した。

ガラス基板の精密研磨に適するジルコニア研磨剤を開発することを目的とした。

【解決手段】

ジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であって、CV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤が研磨能力が優れていることを見出した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス基板や半導体基板の精密研磨に利用できるジルコニア粉末からなる研磨剤に関する。

【背景技術】

【0002】

従来から、セリア粉末はガラス等の研磨剤として広く用いられており、ガラス基板を研削・ラッピングした後のポリッシュ工程において、研磨傷を発生させることなく効率的に平滑化する研磨能力に優れている。しかし、近年セリアの価格高騰から代替材料としてジルコニアが着目されている。

【0003】

特許文献1にはジルコニアを少量添加したセリア粉末からなる研磨剤が示されているが、添加量は数%以下であり、ジルコニアを主体とするものではない。特許文献2にはジルコニア研磨剤にアルミン酸カルシウム等の改質成分を添加した精密研磨剤が示されており、改質成分の添加を必須とする。研磨レートは示されていない。特許文献3には平均粒子径1〜200nmで、単斜晶または正方晶の単相からなるジルコニア粉末が研磨剤に適することが記載されているが、研磨能力の評価はなされていない。

【0004】

最近、セリアを含有するジルコニア研磨剤(例えば、非特許文献1参照)及びカルシアを含有するジルコニア研磨剤(例えば、非特許文献2参照)が報告されているが、いずれも研磨レートはセリア研磨剤の80%程度が最高であり、十分とは言えない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−336344号公報

【特許文献2】特開平03−146584号公報

【特許文献3】特開2005−170700号公報

【非特許文献】

【0006】

【非特許文献1】2011年度精密工学会秋季大会学術講演会講演論文集191ページ

【非特許文献2】2011年度精密工学会秋季大会学術講演会講演論文集195ページ

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者等は研磨傷を発生させることなく、極めて高い研磨レートを示すジルコニア研磨剤の開発を目的とした。

【課題を解決するための手段】

【0008】

ジルコニア粉末は、一次結晶粒子が集合・凝集して二次凝集粒子を形成している。研磨剤スラリー中では、二次凝集粒子が粒子単位となって分散し、ガラス基板に研磨パッドで押し付けられて研磨が進行する。

【0009】

本発明者等は二次凝集粒子が略球状で大きさが揃っているほど、基板との接触面積が増加し、研磨効率が向上すると考え、粉末の設計・合成を行うことにより本発明を完成させるに至った。

【0010】

すなわち、本発明はジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であり、粒径のCV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤である。

【0011】

ジルコニア粉末の二次凝集粒子の平均アスペクト比は1.0以上1.5以下であればよいが、1.0以上1.3以下がより好ましい。平均アスペクト比が1.5を超えると形状異方性が顕著となり、研磨効率の低下に繋がる。

【0012】

ジルコニア粉末の二次凝集粒子の均一性の指標である粒径のCV値は40%以下であることが必要であり、30%以下であることが好ましい。粒径のCV値が40%を超えると、粒径が不揃いとなり、研磨に働く実効粒子数が減少し、効率的に研磨を行うことができない。

【0013】

本発明のジルコニア粉末の平均二次凝集粒子径は、200nm以上1000nm以下であることが好ましい。平均二次凝集粒子径が200nmより小さいと、凝集粒子が小さく壊れやすいので効率よく研磨することが難しく、また、1000nmより大きいと、凝集粒子が硬く、表面活性も低下するので、ガラス等基板に傷が発生しやすく、平滑な研磨面を得ることが難しい。

【0014】

本発明のジルコニア粉末の比表面積は3m2/g以上15m2/g以下であることが好ましい。比表面積が3m2/gより小さいと、二次凝集粒子が1000nmを超えるほどに粗大化しているため好ましくなく、また、15m2/gより大きいと、二次凝集粒子が200nmより小さくなっているため好ましくない。

【0015】

本発明のジルコニア粉末の平均一次結晶粒子径は、50nm以上300nm以下であることが好ましい。一次結晶粒子は複数個結合して二次凝集粒子を形成するが、研磨中に容易に剥離しない結合強度が必要である。平均一次結晶粒子径が50nmより小さいと、一次結晶粒子は結合強度が十分でなく、剥離しやすいので好ましくなく、また、300nmより大きいと、一次結晶粒子は複数個結合して1000nmを超えるほど粗大な二次凝集粒子を形成しやすく、研磨中にガラス等基板に傷が発生する可能性が高くなる。

【0016】

本発明のジルコニア粉末は安定化剤を含有していてもよい。使用できる安定化剤としてはY2O3、CaO、MgO、ランタノイド系希土類金属酸化物を挙げることができる。安定化剤の含量は、少なくとも1種以上を総量で20mol%未満であることが好ましい。

【0017】

次に、本発明のジルコニア粉末の製造方法について以下に説明するが、本発明のジルコニア粉末の製造方法はこれに限定されるものではない。

【0018】

本発明のジルコニア粉末は加水分解法によって製造することが好ましい。加水分解法とは、ジルコニウム塩の水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させ、それを乾燥、焼成してジルコニア粒子とする方法である。ジルコニウム塩としては、ZrOCl2、ZrO(NO3)2、ZrO(CO3)等が使用できる。

【0019】

本発明で用いるジルコニウム塩水溶液の濃度は0.15mol/l以上0.25mol/l以下(Zr換算)の範囲に限られる。この範囲で、析出する水和ジルコニア粒子が孤立した略粒状となるからである(図3を参照)。より好ましい濃度は0.18mol/l以上0.2mol/l以下である。

【0020】

溶液の加熱温度は95℃以上であり、100℃に煮沸することが好ましい。反応は溶液を攪拌しながら行うのが好ましく、通常2日間程度で完了する。

【0021】

本発明のジルコニア粉末のさらに好ましい製造方法は多段加水分解法である。多段加水分解法とは、第1反応工程で水和ジルコニア粒子をまず析出させ、第2反応工程以降で、その粒子をさらに成長させる方法である。

【0022】

第1反応工程は0.15mol/l以上0.25mol/l以下のジルコニウム塩水溶液を用いて、既に述べた加水分解反応を行い、水和ジルコニアを得る。

【0023】

第2反応工程は、その水和ジルコニアを含有させたジルコニウム塩溶液を調製し、それを加水分解する。溶液の調製は以下のいずれかの方法で行うことができる。

(1)第1反応工程終了液にアンモニア水を添加し、水和ジルコニア粒子を沈降させ、デカンテーションで濃縮液とし、そこにジルコニウム塩溶液を追加する。

(2)第1反応工程終了液にアンモニア水を添加し、ろ過して水和ジルコニア粒子を分離し、それをジルコニウム塩溶液に分散する。

(3)第1反応工程終了液を限外ろ過で濃縮し、そこにジルコニウム塩溶液を追加する。(4)第1反応工程終了液を限外ろ過して水和ジルコニアを分離し、それをジルコニウム塩溶液に分散する。得られた調製液の加水分解は第1反応工程と同様、煮沸攪拌して行う。

【0024】

第2反応工程は、略球状の水和ジルコニア粒子に新たに加水分解した粒子を付着させ成長させる目的で行う。反応溶液中のZr濃度は0.1mol/l以上0.4mol/l以下(含有されている水和ジルコニア粒子を除く)であることが好ましい。Zr濃度が0.1mol/lより低いと、粒子成長割合が小さすぎ効率的ではなく、0.4mol/lより高いと、含有されている水和ジルコニア粒子の略球状が壊れやすくなり、新たに加水分解した粒子の付着も困難となる。Zr濃度は0.2mol/l以上0.3mol/l以下とすることがより好ましい。

【0025】

水和ジルコニア粒子は焼成を経てジルコニア粒子となる。焼成前の乾燥は耐酸性の乾燥装置を用いて行うのが好ましく、スプレードライヤー、コニカルドライヤー等が利用できる。

【0026】

本発明のジルコニア粉末を製造するための好ましい焼成温度は850℃以上1150℃以下である。さらに好ましくは900℃以上1100℃以下である。焼成時間は特に限定されるものではないが、通常1〜3時間程度でよい。

【0027】

粉末の一次結晶粒子径、二次凝集粒子径は焼成温度によって変化する。850℃より低いと、一次結晶粒子径、二次凝集粒子径とも小さくなり、研磨中に壊れやすい粒子となるため好ましくない。1150℃より高いと、一次結晶粒子径、二次凝集粒子径とも大きくなるものの、表面活性が低下するため研磨能力が低減する。

【0028】

本発明者等は、焼成したジルコニア粒子の形状が焼成前の水和ジルコニア粒子の形状と相関していることを見出した。従来、ジルコニア粒子は多数個の水和ジルコニア粒子が焼結一体化したもので、両者の間に形状相関性はないと考えられていた。しかし、水和ジルコニア粒子が略球状という特殊な場合、多数個の粒子が等方的に焼結一体化するため、ジルコニア粒子となっても形状類似性が維持されたものと考えられる。形状類似性の維持は水和ジルコニア粒子が大きいほど起こりやすく、多段加水分解法で粒子成長させるほど有利となる。

【0029】

本発明のジルコニア粉末に安定化剤を含有させるには、加水分解溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩等の安定化剤のうち少なくとも1種以上を添加した後、溶液をスプレードライヤー等で乾燥し、焼成によってジルコニアと反応させることが好ましい。水和ジルコニアに金属塩が分散した乾燥物ができ、焼成によって金属塩が熱分解すると同時にジルコニアと反応し、金属酸化物が均一に固溶した安定化剤含有粉末ができる。

【発明の効果】

【0030】

本発明のジルコニア研磨剤は、ガラス基板の研磨において傷を発生させることなく、非常に高い研磨レートを示す。従って、レンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス基板、TFT用ガラス基板等の精密研磨に広く使用することができる。また、セリア系研磨剤に比較して安価であり、研磨コストの低減を図ることができるので、工業的利用価値が高い。

【図面の簡単な説明】

【0031】

【図1】本発明のジルコニア粉末(実施例1)の走査型電子顕微鏡写真を示したものである。

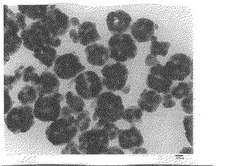

【図2】本発明のジルコニア粉末(実施例1)の透過型電子顕微鏡写真を示したものである。

【図3】加水分解第1反応工程終了後の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図4】加水分解第4反応工程終了後の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図5】比較例2のジルコニア市販粉末の透過型電子顕微鏡写真を示したものである。

【図6】比較例3の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図7】比較例3のジルコニア粉末の透過型電子顕微鏡写真を示したものである。

【実施例】

【0032】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

(平均アスペクト比の測定)

粉末の透過型電子顕微鏡写真を用いて、二次凝集粒子の短軸長さ(a)、長軸長さ(b)を測定し、個々の粒子のアスペクト比(b/a)を求めた。100個の粒子の値を平均して、平均アスペクト比とした。透過型電子顕微鏡観察は、粉末を純水中に超音波分散し、コロジオン支持メッシュに滴下、乾燥したものを試料とし、JEM−2000FXII(日本電子製)によって観察した。

【0034】

(平均二次凝集粒子径及びCV値の測定)

粉末の透過型電子顕微鏡写真を用いて、二次凝集粒子の短軸長さ(a)、長軸長さ(b)を測定し、その平均を二次凝集粒子径とした。100個の値を平均して、平均二次凝集粒子径とした。また標準偏差を求め、CV値を計算した。

CV値(%)=100×(標準偏差/平均二次凝集粒子径)

(比表面積の測定)

粉末の比表面積はBET法による一点式比表面積測定装置(ユアサアイオニクス社製、商品名「MONOSORB」)により測定した。

【0035】

(平均一次結晶粒子径の測定)

粉末の走査型電子顕微鏡写真を用いて、一次結晶粒子の直径を測定し、粒子径とした。100個の粒子の値を平均して、平均一次結晶粒子径とした。走査型電子顕微鏡観察は、粉末を純水で希釈し、超音波分散した後、カーボンテープ上で乾燥させ、Au−コートしたものを試料とし、FE−SEM,JSM−7600F(日本電子製)で行った。

【0036】

実施例1

オキシ塩化ジルコニウム(ZrOCl2・8H2O)323gに純水を加え、5リットルの溶液(Zr換算 0.2mol/l)とし、100℃で48時間加熱して加水分解反応により水和ジルコニアを析出させた(第1反応工程)。冷却した溶液にアンモニア水(NH3 12.5wt%)をpH=9となるまで添加し、水和ジルコニアを沈降させ、上澄み液3.5リットルを捨て、残ったスラリー1.5リットルにオキシ塩化ジルコニウム323gを溶解させた溶液3.5リットルを加え、100℃で48時間加熱して加水分解反応を行った(第2反応工程)。第2工程と同様の操作をさらに2回繰返し、第3、第4反応工程を終えた。第4反応工程の溶液は100℃に加熱したまま脱水し、濃縮スラリー溶液1リットルを得た。この溶液を耐酸性スプレードライヤー(熱風入口温度170℃)で乾燥した。乾燥粉末を管状炉に入れ、大気流通下、焼成温度900℃で2時間保持して焼成し、多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。加水分解した水和ジルコニア粒子を透過型電子顕微鏡で観察し、図3(第1反応工程終了後)、図4(第4反応工程終了後)の結果を得た。

【0037】

実施例2

焼成温度を1000℃にした以外は実施例1と同様の方法で多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0038】

実施例3

焼成温度を1100℃にした以外は実施例1と同様の方法で多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0039】

実施例4

オキシ塩化ジルコニウム(ZrOCl2・8H2O)323gに純水を加え、5リットルの溶液(Zr換算 0.2mol/l)とし、100℃で48時間加熱して加水分解反応により水和ジルコニアを析出させた後、100℃に加熱したまま脱水濃縮し、そのスラリーを耐酸性スプレードライヤーで乾燥し、焼成温度900℃で2時間保持して焼成し、加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0040】

実施例5

焼成温度を1000℃にした以外は実施例4と同様の方法で加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0041】

比較例1、2

市販ジルコニア粉末A(共立窯業製)、B(第一稀元素製)を用いて研磨剤とした。粉末Bの透過型電子顕微鏡写真を図5に示す。

【0042】

比較例3

オキシ塩化ジルコニウム(ZrOCl2・8H2O)129gに純水を加え、1リットルの溶液(Zr換算 0.4mol/l)とし、100℃で72時間加熱して加水分解反応により水和ジルコニアを析出させた後、加熱脱水して0.3リットルの濃縮スラリーを得た。この溶液を耐酸性スプレードライヤー(熱風入口温度170℃)で乾燥した。乾燥粉末を管状炉に入れ、大気流通下、900℃で2時間焼成してジルコニア粉末を得た。水和ジルコニア及び焼成粉末を図6、7に示す。粒子形状は略球状ではないことが明らかである。

【0043】

(粉末特性の評価)

実施例1〜5、比較例1〜3で得られた粉末について、比表面積、平均一次結晶粒子径、二次凝集粒子の平均径、CV値、平均アスペクト比を求め、表1の結果を得た。

【0044】

【表1】

試験例1〜8

実施例1〜5及び比較例1、2の各粉末に純水を加え、スラリー(固形分25wt%)とし、これを用いてアルミノシリケートガラス基板の研磨レートを評価した。片面小型研磨試験機にポリウレタン製研磨パッドとガラス基板(34mm角、1.0mm厚さ)3枚とをセットし、研磨圧力169g/cm2、上下定盤回転数30rpm、スラリー流量120ml/minの条件で20分間研磨し、ガラス基板の厚さ減少量から研磨レートを算出した。ガラス基板の目視検査、顕微鏡検査によって傷発生の有無を確認した。

【0045】

比較として、市販セリア系研磨剤(三井金属製、ミレークES0−7)の25wt%スラリーを用い、同様の試験を行った。

【0046】

本発明のジルコニア粉末は研磨レートが高く、研磨傷の発生もない良好な研磨剤になることがわかった。

【0047】

【表2】

【技術分野】

【0001】

本発明はガラス基板や半導体基板の精密研磨に利用できるジルコニア粉末からなる研磨剤に関する。

【背景技術】

【0002】

従来から、セリア粉末はガラス等の研磨剤として広く用いられており、ガラス基板を研削・ラッピングした後のポリッシュ工程において、研磨傷を発生させることなく効率的に平滑化する研磨能力に優れている。しかし、近年セリアの価格高騰から代替材料としてジルコニアが着目されている。

【0003】

特許文献1にはジルコニアを少量添加したセリア粉末からなる研磨剤が示されているが、添加量は数%以下であり、ジルコニアを主体とするものではない。特許文献2にはジルコニア研磨剤にアルミン酸カルシウム等の改質成分を添加した精密研磨剤が示されており、改質成分の添加を必須とする。研磨レートは示されていない。特許文献3には平均粒子径1〜200nmで、単斜晶または正方晶の単相からなるジルコニア粉末が研磨剤に適することが記載されているが、研磨能力の評価はなされていない。

【0004】

最近、セリアを含有するジルコニア研磨剤(例えば、非特許文献1参照)及びカルシアを含有するジルコニア研磨剤(例えば、非特許文献2参照)が報告されているが、いずれも研磨レートはセリア研磨剤の80%程度が最高であり、十分とは言えない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−336344号公報

【特許文献2】特開平03−146584号公報

【特許文献3】特開2005−170700号公報

【非特許文献】

【0006】

【非特許文献1】2011年度精密工学会秋季大会学術講演会講演論文集191ページ

【非特許文献2】2011年度精密工学会秋季大会学術講演会講演論文集195ページ

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者等は研磨傷を発生させることなく、極めて高い研磨レートを示すジルコニア研磨剤の開発を目的とした。

【課題を解決するための手段】

【0008】

ジルコニア粉末は、一次結晶粒子が集合・凝集して二次凝集粒子を形成している。研磨剤スラリー中では、二次凝集粒子が粒子単位となって分散し、ガラス基板に研磨パッドで押し付けられて研磨が進行する。

【0009】

本発明者等は二次凝集粒子が略球状で大きさが揃っているほど、基板との接触面積が増加し、研磨効率が向上すると考え、粉末の設計・合成を行うことにより本発明を完成させるに至った。

【0010】

すなわち、本発明はジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であり、粒径のCV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤である。

【0011】

ジルコニア粉末の二次凝集粒子の平均アスペクト比は1.0以上1.5以下であればよいが、1.0以上1.3以下がより好ましい。平均アスペクト比が1.5を超えると形状異方性が顕著となり、研磨効率の低下に繋がる。

【0012】

ジルコニア粉末の二次凝集粒子の均一性の指標である粒径のCV値は40%以下であることが必要であり、30%以下であることが好ましい。粒径のCV値が40%を超えると、粒径が不揃いとなり、研磨に働く実効粒子数が減少し、効率的に研磨を行うことができない。

【0013】

本発明のジルコニア粉末の平均二次凝集粒子径は、200nm以上1000nm以下であることが好ましい。平均二次凝集粒子径が200nmより小さいと、凝集粒子が小さく壊れやすいので効率よく研磨することが難しく、また、1000nmより大きいと、凝集粒子が硬く、表面活性も低下するので、ガラス等基板に傷が発生しやすく、平滑な研磨面を得ることが難しい。

【0014】

本発明のジルコニア粉末の比表面積は3m2/g以上15m2/g以下であることが好ましい。比表面積が3m2/gより小さいと、二次凝集粒子が1000nmを超えるほどに粗大化しているため好ましくなく、また、15m2/gより大きいと、二次凝集粒子が200nmより小さくなっているため好ましくない。

【0015】

本発明のジルコニア粉末の平均一次結晶粒子径は、50nm以上300nm以下であることが好ましい。一次結晶粒子は複数個結合して二次凝集粒子を形成するが、研磨中に容易に剥離しない結合強度が必要である。平均一次結晶粒子径が50nmより小さいと、一次結晶粒子は結合強度が十分でなく、剥離しやすいので好ましくなく、また、300nmより大きいと、一次結晶粒子は複数個結合して1000nmを超えるほど粗大な二次凝集粒子を形成しやすく、研磨中にガラス等基板に傷が発生する可能性が高くなる。

【0016】

本発明のジルコニア粉末は安定化剤を含有していてもよい。使用できる安定化剤としてはY2O3、CaO、MgO、ランタノイド系希土類金属酸化物を挙げることができる。安定化剤の含量は、少なくとも1種以上を総量で20mol%未満であることが好ましい。

【0017】

次に、本発明のジルコニア粉末の製造方法について以下に説明するが、本発明のジルコニア粉末の製造方法はこれに限定されるものではない。

【0018】

本発明のジルコニア粉末は加水分解法によって製造することが好ましい。加水分解法とは、ジルコニウム塩の水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させ、それを乾燥、焼成してジルコニア粒子とする方法である。ジルコニウム塩としては、ZrOCl2、ZrO(NO3)2、ZrO(CO3)等が使用できる。

【0019】

本発明で用いるジルコニウム塩水溶液の濃度は0.15mol/l以上0.25mol/l以下(Zr換算)の範囲に限られる。この範囲で、析出する水和ジルコニア粒子が孤立した略粒状となるからである(図3を参照)。より好ましい濃度は0.18mol/l以上0.2mol/l以下である。

【0020】

溶液の加熱温度は95℃以上であり、100℃に煮沸することが好ましい。反応は溶液を攪拌しながら行うのが好ましく、通常2日間程度で完了する。

【0021】

本発明のジルコニア粉末のさらに好ましい製造方法は多段加水分解法である。多段加水分解法とは、第1反応工程で水和ジルコニア粒子をまず析出させ、第2反応工程以降で、その粒子をさらに成長させる方法である。

【0022】

第1反応工程は0.15mol/l以上0.25mol/l以下のジルコニウム塩水溶液を用いて、既に述べた加水分解反応を行い、水和ジルコニアを得る。

【0023】

第2反応工程は、その水和ジルコニアを含有させたジルコニウム塩溶液を調製し、それを加水分解する。溶液の調製は以下のいずれかの方法で行うことができる。

(1)第1反応工程終了液にアンモニア水を添加し、水和ジルコニア粒子を沈降させ、デカンテーションで濃縮液とし、そこにジルコニウム塩溶液を追加する。

(2)第1反応工程終了液にアンモニア水を添加し、ろ過して水和ジルコニア粒子を分離し、それをジルコニウム塩溶液に分散する。

(3)第1反応工程終了液を限外ろ過で濃縮し、そこにジルコニウム塩溶液を追加する。(4)第1反応工程終了液を限外ろ過して水和ジルコニアを分離し、それをジルコニウム塩溶液に分散する。得られた調製液の加水分解は第1反応工程と同様、煮沸攪拌して行う。

【0024】

第2反応工程は、略球状の水和ジルコニア粒子に新たに加水分解した粒子を付着させ成長させる目的で行う。反応溶液中のZr濃度は0.1mol/l以上0.4mol/l以下(含有されている水和ジルコニア粒子を除く)であることが好ましい。Zr濃度が0.1mol/lより低いと、粒子成長割合が小さすぎ効率的ではなく、0.4mol/lより高いと、含有されている水和ジルコニア粒子の略球状が壊れやすくなり、新たに加水分解した粒子の付着も困難となる。Zr濃度は0.2mol/l以上0.3mol/l以下とすることがより好ましい。

【0025】

水和ジルコニア粒子は焼成を経てジルコニア粒子となる。焼成前の乾燥は耐酸性の乾燥装置を用いて行うのが好ましく、スプレードライヤー、コニカルドライヤー等が利用できる。

【0026】

本発明のジルコニア粉末を製造するための好ましい焼成温度は850℃以上1150℃以下である。さらに好ましくは900℃以上1100℃以下である。焼成時間は特に限定されるものではないが、通常1〜3時間程度でよい。

【0027】

粉末の一次結晶粒子径、二次凝集粒子径は焼成温度によって変化する。850℃より低いと、一次結晶粒子径、二次凝集粒子径とも小さくなり、研磨中に壊れやすい粒子となるため好ましくない。1150℃より高いと、一次結晶粒子径、二次凝集粒子径とも大きくなるものの、表面活性が低下するため研磨能力が低減する。

【0028】

本発明者等は、焼成したジルコニア粒子の形状が焼成前の水和ジルコニア粒子の形状と相関していることを見出した。従来、ジルコニア粒子は多数個の水和ジルコニア粒子が焼結一体化したもので、両者の間に形状相関性はないと考えられていた。しかし、水和ジルコニア粒子が略球状という特殊な場合、多数個の粒子が等方的に焼結一体化するため、ジルコニア粒子となっても形状類似性が維持されたものと考えられる。形状類似性の維持は水和ジルコニア粒子が大きいほど起こりやすく、多段加水分解法で粒子成長させるほど有利となる。

【0029】

本発明のジルコニア粉末に安定化剤を含有させるには、加水分解溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩等の安定化剤のうち少なくとも1種以上を添加した後、溶液をスプレードライヤー等で乾燥し、焼成によってジルコニアと反応させることが好ましい。水和ジルコニアに金属塩が分散した乾燥物ができ、焼成によって金属塩が熱分解すると同時にジルコニアと反応し、金属酸化物が均一に固溶した安定化剤含有粉末ができる。

【発明の効果】

【0030】

本発明のジルコニア研磨剤は、ガラス基板の研磨において傷を発生させることなく、非常に高い研磨レートを示す。従って、レンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス基板、TFT用ガラス基板等の精密研磨に広く使用することができる。また、セリア系研磨剤に比較して安価であり、研磨コストの低減を図ることができるので、工業的利用価値が高い。

【図面の簡単な説明】

【0031】

【図1】本発明のジルコニア粉末(実施例1)の走査型電子顕微鏡写真を示したものである。

【図2】本発明のジルコニア粉末(実施例1)の透過型電子顕微鏡写真を示したものである。

【図3】加水分解第1反応工程終了後の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図4】加水分解第4反応工程終了後の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図5】比較例2のジルコニア市販粉末の透過型電子顕微鏡写真を示したものである。

【図6】比較例3の水和ジルコニア粒子の透過型電子顕微鏡写真を示したものである。

【図7】比較例3のジルコニア粉末の透過型電子顕微鏡写真を示したものである。

【実施例】

【0032】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

(平均アスペクト比の測定)

粉末の透過型電子顕微鏡写真を用いて、二次凝集粒子の短軸長さ(a)、長軸長さ(b)を測定し、個々の粒子のアスペクト比(b/a)を求めた。100個の粒子の値を平均して、平均アスペクト比とした。透過型電子顕微鏡観察は、粉末を純水中に超音波分散し、コロジオン支持メッシュに滴下、乾燥したものを試料とし、JEM−2000FXII(日本電子製)によって観察した。

【0034】

(平均二次凝集粒子径及びCV値の測定)

粉末の透過型電子顕微鏡写真を用いて、二次凝集粒子の短軸長さ(a)、長軸長さ(b)を測定し、その平均を二次凝集粒子径とした。100個の値を平均して、平均二次凝集粒子径とした。また標準偏差を求め、CV値を計算した。

CV値(%)=100×(標準偏差/平均二次凝集粒子径)

(比表面積の測定)

粉末の比表面積はBET法による一点式比表面積測定装置(ユアサアイオニクス社製、商品名「MONOSORB」)により測定した。

【0035】

(平均一次結晶粒子径の測定)

粉末の走査型電子顕微鏡写真を用いて、一次結晶粒子の直径を測定し、粒子径とした。100個の粒子の値を平均して、平均一次結晶粒子径とした。走査型電子顕微鏡観察は、粉末を純水で希釈し、超音波分散した後、カーボンテープ上で乾燥させ、Au−コートしたものを試料とし、FE−SEM,JSM−7600F(日本電子製)で行った。

【0036】

実施例1

オキシ塩化ジルコニウム(ZrOCl2・8H2O)323gに純水を加え、5リットルの溶液(Zr換算 0.2mol/l)とし、100℃で48時間加熱して加水分解反応により水和ジルコニアを析出させた(第1反応工程)。冷却した溶液にアンモニア水(NH3 12.5wt%)をpH=9となるまで添加し、水和ジルコニアを沈降させ、上澄み液3.5リットルを捨て、残ったスラリー1.5リットルにオキシ塩化ジルコニウム323gを溶解させた溶液3.5リットルを加え、100℃で48時間加熱して加水分解反応を行った(第2反応工程)。第2工程と同様の操作をさらに2回繰返し、第3、第4反応工程を終えた。第4反応工程の溶液は100℃に加熱したまま脱水し、濃縮スラリー溶液1リットルを得た。この溶液を耐酸性スプレードライヤー(熱風入口温度170℃)で乾燥した。乾燥粉末を管状炉に入れ、大気流通下、焼成温度900℃で2時間保持して焼成し、多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。加水分解した水和ジルコニア粒子を透過型電子顕微鏡で観察し、図3(第1反応工程終了後)、図4(第4反応工程終了後)の結果を得た。

【0037】

実施例2

焼成温度を1000℃にした以外は実施例1と同様の方法で多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0038】

実施例3

焼成温度を1100℃にした以外は実施例1と同様の方法で多段加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0039】

実施例4

オキシ塩化ジルコニウム(ZrOCl2・8H2O)323gに純水を加え、5リットルの溶液(Zr換算 0.2mol/l)とし、100℃で48時間加熱して加水分解反応により水和ジルコニアを析出させた後、100℃に加熱したまま脱水濃縮し、そのスラリーを耐酸性スプレードライヤーで乾燥し、焼成温度900℃で2時間保持して焼成し、加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0040】

実施例5

焼成温度を1000℃にした以外は実施例4と同様の方法で加水分解法ジルコニア粉末を得た。得られた粉末はジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕し、研磨剤とした。

【0041】

比較例1、2

市販ジルコニア粉末A(共立窯業製)、B(第一稀元素製)を用いて研磨剤とした。粉末Bの透過型電子顕微鏡写真を図5に示す。

【0042】

比較例3

オキシ塩化ジルコニウム(ZrOCl2・8H2O)129gに純水を加え、1リットルの溶液(Zr換算 0.4mol/l)とし、100℃で72時間加熱して加水分解反応により水和ジルコニアを析出させた後、加熱脱水して0.3リットルの濃縮スラリーを得た。この溶液を耐酸性スプレードライヤー(熱風入口温度170℃)で乾燥した。乾燥粉末を管状炉に入れ、大気流通下、900℃で2時間焼成してジルコニア粉末を得た。水和ジルコニア及び焼成粉末を図6、7に示す。粒子形状は略球状ではないことが明らかである。

【0043】

(粉末特性の評価)

実施例1〜5、比較例1〜3で得られた粉末について、比表面積、平均一次結晶粒子径、二次凝集粒子の平均径、CV値、平均アスペクト比を求め、表1の結果を得た。

【0044】

【表1】

試験例1〜8

実施例1〜5及び比較例1、2の各粉末に純水を加え、スラリー(固形分25wt%)とし、これを用いてアルミノシリケートガラス基板の研磨レートを評価した。片面小型研磨試験機にポリウレタン製研磨パッドとガラス基板(34mm角、1.0mm厚さ)3枚とをセットし、研磨圧力169g/cm2、上下定盤回転数30rpm、スラリー流量120ml/minの条件で20分間研磨し、ガラス基板の厚さ減少量から研磨レートを算出した。ガラス基板の目視検査、顕微鏡検査によって傷発生の有無を確認した。

【0045】

比較として、市販セリア系研磨剤(三井金属製、ミレークES0−7)の25wt%スラリーを用い、同様の試験を行った。

【0046】

本発明のジルコニア粉末は研磨レートが高く、研磨傷の発生もない良好な研磨剤になることがわかった。

【0047】

【表2】

【特許請求の範囲】

【請求項1】

ジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であって、CV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤。

【請求項2】

比表面積が3m2/g以上15m2/g以下であって、平均二次凝集粒子径が200nm以上1000nm以下であることを特徴とする請求項1記載のジルコニア研磨剤。

【請求項3】

平均一次結晶粒子径が50nm以上300nm以下であることを特徴とする請求項1または2に記載のジルコニア研磨剤。

【請求項4】

Y2O3、CaO、MgO、ランタノイド系希土類金属酸化物等の安定化剤のうち、少なとも1種以上を総量で20mol%未満含有するジルコニア粉末からなることを特徴とする請求項1〜3のいずれかに記載のジルコニア研磨剤。

【請求項5】

0.15mol/l以上0.25mol/l以下(Zr換算)のジルコニウム塩水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させる工程と前記水和ジルコニア粒子を乾燥、焼成してジルコニアとする工程とを含んでなることを特徴とする請求項1〜4のいずれかに記載のジルコニア研磨剤の製造方法。

【請求項6】

ジルコニウム塩水溶液の加熱を95℃以上で行うことを特徴とする請求項5に記載の製造方法。

【請求項7】

水和ジルコニア粒子の焼成を850℃以上1150℃以下で行うことを特徴とする請求項5または6に記載の製造方法。

【請求項8】

加水分解反応により水和ジルコニア粒子を析出させる工程が0.15mol/l以上0.25mol/l以下(Zr換算)のジルコニウム塩水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させる加水分解第1工程、得られた水和ジルコニア粒子にジルコニウム塩水溶液をさらに加えて加熱し、加水分解析出粒子によって水和ジルコニア粒子を成長させる加水分解第2工程とからなることを特徴とする請求項5〜7のいずれかに記載のジルコニア研磨剤の製造方法。

【請求項9】

加水分解第2工程で用いるジルコニウム塩水溶液が含有されている水和ジルコニア粒子を除いて、0.1mol/l以上0.4mol/l以下(Zr換算)であることを特徴とする請求項8に記載の製造方法。

【請求項10】

加水分解第2工程を複数回繰返し、水和ジルコニア粒子をさらに成長させることを特徴とする請求項8または9に記載の製造方法。

【請求項11】

加水分解した溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩などの安定化剤となる塩のうち少なくとも1種以上を添加した後、溶液を乾燥・焼成することを特徴とする請求項5〜10のいずれかに記載のジルコニア研磨剤の製造方法。

【請求項1】

ジルコニア粉末を構成する二次凝集粒子が略球状で、平均アスペクト比が1.0以上1.5以下であって、CV値(100×標準偏差/平均値)が40%以下であることを特徴とするジルコニア研磨剤。

【請求項2】

比表面積が3m2/g以上15m2/g以下であって、平均二次凝集粒子径が200nm以上1000nm以下であることを特徴とする請求項1記載のジルコニア研磨剤。

【請求項3】

平均一次結晶粒子径が50nm以上300nm以下であることを特徴とする請求項1または2に記載のジルコニア研磨剤。

【請求項4】

Y2O3、CaO、MgO、ランタノイド系希土類金属酸化物等の安定化剤のうち、少なとも1種以上を総量で20mol%未満含有するジルコニア粉末からなることを特徴とする請求項1〜3のいずれかに記載のジルコニア研磨剤。

【請求項5】

0.15mol/l以上0.25mol/l以下(Zr換算)のジルコニウム塩水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させる工程と前記水和ジルコニア粒子を乾燥、焼成してジルコニアとする工程とを含んでなることを特徴とする請求項1〜4のいずれかに記載のジルコニア研磨剤の製造方法。

【請求項6】

ジルコニウム塩水溶液の加熱を95℃以上で行うことを特徴とする請求項5に記載の製造方法。

【請求項7】

水和ジルコニア粒子の焼成を850℃以上1150℃以下で行うことを特徴とする請求項5または6に記載の製造方法。

【請求項8】

加水分解反応により水和ジルコニア粒子を析出させる工程が0.15mol/l以上0.25mol/l以下(Zr換算)のジルコニウム塩水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させる加水分解第1工程、得られた水和ジルコニア粒子にジルコニウム塩水溶液をさらに加えて加熱し、加水分解析出粒子によって水和ジルコニア粒子を成長させる加水分解第2工程とからなることを特徴とする請求項5〜7のいずれかに記載のジルコニア研磨剤の製造方法。

【請求項9】

加水分解第2工程で用いるジルコニウム塩水溶液が含有されている水和ジルコニア粒子を除いて、0.1mol/l以上0.4mol/l以下(Zr換算)であることを特徴とする請求項8に記載の製造方法。

【請求項10】

加水分解第2工程を複数回繰返し、水和ジルコニア粒子をさらに成長させることを特徴とする請求項8または9に記載の製造方法。

【請求項11】

加水分解した溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩などの安定化剤となる塩のうち少なくとも1種以上を添加した後、溶液を乾燥・焼成することを特徴とする請求項5〜10のいずれかに記載のジルコニア研磨剤の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−104023(P2013−104023A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249961(P2011−249961)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]