ジルコニア系研磨剤

【課題】

従来、ガラス基板の精密研磨に適するジルコニア系研磨剤を開発することを目的とした。

【解決手段】

中和法、加水分解法等の湿式合成法で得られるジルコニア粉末は、微細な一次粒子が集合して二次凝集粒子を形成している。本発明者等は湿式合成ジルコニア粉末のガラス研磨能力を評価し、その粉末の一次・二次粒子形態を解析した。その結果、70〜150nmの一次粒子が集合して300〜500nmになった二次凝集粒子がフラクタル次元1.00〜1.05の範囲にある球近似形状をもつ粉末において、極めて高い研磨能力が得られることを見出した。好適な粉末はジルコニウム塩の加水分解法によって製造でき、ガラス基板等の精密研磨に使用できる。

従来、ガラス基板の精密研磨に適するジルコニア系研磨剤を開発することを目的とした。

【解決手段】

中和法、加水分解法等の湿式合成法で得られるジルコニア粉末は、微細な一次粒子が集合して二次凝集粒子を形成している。本発明者等は湿式合成ジルコニア粉末のガラス研磨能力を評価し、その粉末の一次・二次粒子形態を解析した。その結果、70〜150nmの一次粒子が集合して300〜500nmになった二次凝集粒子がフラクタル次元1.00〜1.05の範囲にある球近似形状をもつ粉末において、極めて高い研磨能力が得られることを見出した。好適な粉末はジルコニウム塩の加水分解法によって製造でき、ガラス基板等の精密研磨に使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はガラス基板や半導体基板の精密研磨に適するジルコニア系研磨剤に関する。

【背景技術】

【0002】

従来から、セリア系研磨剤はレンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス、TFT用ガラス基板等の表面研磨に広く使用されており、非常に高い研磨レートを示すことが知られている。特に、ガラス基板を研削・ラッピングした後のポリッシュ工程において多用されている。研磨傷を発生させることなく効率的に平滑化する精密研磨能力に秀でているからである。しかし、近年セリア系研磨剤の価格が非常に高騰してきたことから、代替材料の開発が活発化している。

【0003】

従来、ジルコニア系研磨剤としては、バデライト等ジルコニウム鉱石を電融精製したジルコニアを粉砕した粉末(電融ジルコニア粉末)が一般に知られてきた。電融ジルコニア粉末は粒子が粗いため、ガラスの研削・ラッピング等に使用できるが、ポリシング等精密研磨には不向きであった。他方、ジルコニウム塩の中和法、加水分解法等の湿式合成法で得られるジルコニア粉末は微粒であるが、セリア系研磨剤と比較して研磨能率が数段劣るため、精密研磨に工業的規模で使用することは困難であった。

【0004】

特許文献1にはジルコニアを少量添加したセリア系研磨剤が示されているが、添加量は数%以下であり、ジルコニアを主体とするものではない。特許文献2にはジルコニア系研磨剤にアルミン酸カルシウム等の改質成分を添加した精密研磨剤が示されており、改質成分の添加を必須としており、研磨レートも示されていない。特許文献3には平均粒子径1〜200nmで、単斜晶又は正方晶の単相からなるジルコニア粉末が研磨剤に適することが記載されているが、研磨能力の評価はなされていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−336344号公報

【特許文献2】特開平03−146584号公報

【特許文献3】特開2005−170700号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者等はセリア系研磨剤に匹敵する精密研磨能力を有するジルコニア系研磨剤の開発を目的とした。本発明は、精密研磨において研磨傷を発生させることなく、極めて研磨レートが高いジルコニア系研磨剤を提供する。

【課題を解決するための手段】

【0007】

研磨は一般に、研磨剤がウレタン樹脂等からなるパッドで押さえられて、ガラス基板等の被研磨物質に接触して初めて起こり、研磨剤と被研磨物質との化学的機械的相互作用で進行する現象である。接触の度合いは研磨剤を構成する粉末粒子の大きさ、粒子径の均一性等に依存し、また化学的機械的相互作用は粒子の大きさのみならず、形状や表面化学成分で決まると考えられる。従って、研磨剤である粉末の粒子形態は研磨能力を支配する重要な因子である。

【0008】

本発明者等は上記観点から、各種ジルコニア粉末の粒子形態の解析、並びにその粉末のガラス研磨能力の評価を行った結果、特定の粒子形態、粒子構造を有するジルコニア粉末がガラス基板に対して極めて高い研磨レートを示すことを見出し、本発明に到達した。

【0009】

すなわち、本発明の研磨剤は、結晶子径25〜50nmである一次粒子が集合した二次凝集粒子の平均粒径が300〜500nmであり、前記二次凝集粒子の50体積%以上が粒径300〜800nmである、比表面積4〜10m2/gであることを特徴とするジルコニア粉末からなることを特徴としている。

【0010】

ジルコニア粉末の粒子構造を模式的に図1に示す。結晶子は結晶ドメインであり、複数の結晶ドメインから構成された一次粒子がさらに集合・凝集して二次凝集粒子を形成している。研磨に直接関与しているのは、この二次凝集粒子と推測される。

【0011】

本発明のジルコニア系研磨剤の最大の特徴は、この二次凝集粒子の大きさであり、二次凝集粒子の平均粒径が300〜500nmの範囲であることを特徴とする。平均粒径300nmより小さい二次凝集粒子では小さすぎて効率よくガラス等を研磨することができない。また、平均粒径500nmより大きい二次凝集粒子では研磨の進行は速いが、ガラス等基板に傷が発生しやすく、平滑な研磨面が得られない。

【0012】

また、二次凝集粒子の大きさの分布も重要であり、粒径300〜800nmの範囲に少なくとも50体積%の粒子が存在していなければならない。この割合は好ましくは60体積%以上であり、100体積%に近いほどより好ましい。研磨は、二次凝集粒子がガラス等被研磨基材とパッドとの隙間で両者に接触することで起こるので、二次凝集粒子の粒径分布が均一であるほど、接触する粒子数が増加し研磨が進行するからである。

【0013】

二次凝集粒子は数十個の一次粒子の凝集体であるが、凝集強度すなわち一次粒子間の結合強度は研磨能力と密接に関係する。凝集強度が弱い場合、凝集していた一次粒子が研磨中にバラバラに脱離し、研磨効率がすぐに低下してしまう。また、凝集強度が強すぎる場合、二次粒子形状は角張った形状となり、基板に対する傷の発生頻度が増す。凝集強度を定量的に表現することは困難であるが、凝集強度は粉末比表面積及び結晶子の大きさと密接に関連している。

【0014】

本発明に用いるジルコニア粉末は、比表面積が4〜10m2/gの範囲にあり、また、結晶子径が25〜50nmの範囲にあることを特徴とする。比表面積が4m2/gより小さい粉末、或いは結晶子径が50nmより大きい粉末では、凝集強度が強くなりすぎ、研磨において傷が導入されやすい。比表面積が10m2/gより大きい粉末、或いは結晶子径が25nmより小さい粉末では、凝集強度が弱すぎて研磨において微細化し、研磨効率が低下する。

【0015】

なお、凝集強度は一次粒子の平均粒径にも影響されるため、本発明に用いるジルコニア粉末は、一次粒子が平均粒径として70〜150nmの範囲にあることが好ましい。70nmより小さい一次粒子では粒子同士の接触面積が少なく、十分な凝集強度が得られない傾向にあり、150nmより大きい一次粒子では接触面積が増えすぎ、凝集強度が強くなりすぎる傾向にある。

【0016】

本発明に用いるジルコニア粉末は、二次凝集粒子の形状が球に近似できる形状の凝集粒子を多く含んでいることが好ましい。二次凝集粒子の凝集の程度を定量化するには、自己類似性を有する複雑形状を定量化できるフラクタル次元(D)を用いて表すことが可能である。二次元形状では、真円はD=1、円から逸脱した凹凸形状を有すると、D>1となる。すなわち、本発明に用いるジルコニア粉末は個々の粒子のフラクタル次元を平均すると1.00〜1.05の範囲にあることが好ましい。ジルコニアはセリアと比較すると硬度が高く、角張った異形粒子はガラス等被研磨基材に傷を導入しやすいことが知られている。本発明に用いるジルコニア粉末は角張った異形粒子が少ないので、傷を導入することなく効率的研磨が進行していると考えられる。

【0017】

本発明に用いるジルコニア粉末は安定化剤を含有していても良い。使用できる安定化剤としてはY2O3、CaO、MgO、ランタノイド系希土類金属酸化物を挙げることができ、Y2O3とCeO2がとくに好ましい。安定化剤の含量は、少なくとも1種以上を総量で20mol%未満であることが好ましく、例えばY2O3は2〜4mol%、CeO2は8〜12mol%であることが好ましい。

【0018】

次に、本発明に用いるジルコニア粉末の製造方法について以下に説明する。

【0019】

本発明に用いるジルコニア粉末は加水分解法によって製造できる。すなわち、ジルコニウム塩の水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させ、それを乾燥、焼成してジルコニア粒子とする方法である。ジルコニウム塩としては、ZrOCl2、ZrO(NO3)2、ZrO(CO3)等が使用できる。

【0020】

ジルコニア粉末の粒子形態は加水分解条件、並びに焼成条件で主として決定される。

【0021】

本発明に用いるジルコニア粉末を製造するための好ましい加水分解条件は、ジルコニウム塩水溶液の濃度を0.25〜0.50mol/l(ZrO2換算)とし、その水溶液の加熱温度を95〜110℃とすることである。加水分解して析出する水和ジルコニア粒子の二次凝集粒子形状は、それを焼成したジルコニア粒子にもそのまま受け継がれる。濃度を0.25〜0.50mol/l、加熱温度を95℃以上の煮沸温度とすることで、大きさ400nm以上の好ましい形状の二次凝集粒子からなる水和ジルコニアを得ることができる。例えば、ジルコニウム塩水溶液の濃度が0.25mol/lより小さいと、水和ジルコニア粒子の二次凝集粒子形状は孤立した立方形状となるが、大きさが200nm程度しかなく、大きい凝集粒子を得難い。また、加熱温度が95℃より低いと大きい凝集粒子が得難い。

【0022】

本発明に用いるジルコニア粉末を製造するための好ましい焼成条件は、温度1000〜1200℃で焼成することである。さらに好ましくは1050〜1100℃である。焼成保持時間は特に限定されるものではないが、通常1〜3時間程度でよい。焼成にはガス炉、電気炉等を用いることができる。焼成雰囲気は酸素を含む雰囲気であれば特に限定されるものではないが、通常流通大気中でよい。

【0023】

粉末の比表面積、結晶子径、一次粒子径、二次凝集粒子径は焼成温度によって大きく変化する。1000℃より低いと比表面積が大きく、結晶子径、一次粒子径、二次凝集粒子径のすべての粒子径が小さい粉末となり、また、1200℃より高いと比表面積が小さく、結晶子径、一次粒子径、二次凝集粒子径のすべての粒子径が大きい粉末となる。いずれの粉末も、被研磨物に傷が入りやすくなり、研磨速度も低いため研磨剤として用いるには適していない。

【0024】

本発明に用いるジルコニア粉末を製造するためのより好ましい方法として、水和ジルコニアにNaCl、KCl等のアルカリ金属化合物を酸化ジルコニウムに対して0.1〜10wt%添加し、焼成する方法を挙げることができる。アルカリ金属化合物としてはNaCl、KClが使用しやすいが、1000℃以下の融点をもつものであればその他の化合物でも効力を発揮する。アルカリ金属化合物の添加により、ジルコニアの粒子成長が焼成中に促進される。これはアルカリ金属化合物が融解し、結晶成長を促進するためと考えられる。従って、添加により同一粒子径をより低い焼成温度で得ることが可能になる。

【0025】

例えば、NaClを1wt%添加することで、同一の結晶子径を得る温度は約50℃低下する。焼成温度の低下は凝集強度が強くなりすぎることを防止する。さらに、アルカリ金属化合物は二次凝集粒子の形状を球近似にする効果もある。例えば、NaClを1wt%添加することで、二次凝集粒子のフラクタル次元は1.06から1.03に低下する。これもアルカリ金属化合物のフラックス作用に起因すると考えられる。

【0026】

本発明に用いるジルコニア粉末を製造するためには焼成したジルコニア粉末を粉砕して微粒化することが好ましい。粉砕は湿式で行うのがよく、ボールミル、振動ミル等を用いることができる。粉砕は1000nm以上の極度に大きい二次凝集粒子を減少させる意味がある。例えば、攪拌ビーズミル(φ0.3mmジルコニアビーズ)で1時間処理すれば、1000nm以上の二次凝集粒子をほぼゼロにすることができる。研磨剤として極度に大きい二次凝集粒子は最も悪影響を及ぼす。

【0027】

本発明に用いるジルコニア粉末に安定化剤を含有させるには、加熱したジルコニウム塩水溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩等の安定化剤のうち少なくとも1種以上を添加した後、溶液を噴霧乾燥し、焼成によってジルコニアと反応させることが好ましい。

【0028】

溶液の噴霧乾燥により、水和ジルコニアに金属塩が均一に分散した乾燥物ができ、焼成によって金属塩が熱分解すると同時にジルコニアと反応し、金属酸化物が均一に固溶した安定化剤含有粉末ができる。

【0029】

本発明のジルコニア粉末を研磨剤としてガラスを研磨したとき、研磨レートは市販セリア系研磨剤のそれと同等以上を示し、また、傷の導入もない。

【発明の効果】

【0030】

本発明の研磨剤は、ガラス基板の研磨において傷を発生させることなく、非常に高い研磨レートを示す。従って、レンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス、TFT用ガラス基板等の精密研磨に広く使用することができる。また、セリア系研磨剤に比較して安価であり、研磨コストの低減を図ることができるので、工業的利用価値が高い。

【図面の簡単な説明】

【0031】

【図1】ジルコニア粉末の粒子構造の模式図である。

【図2】実施例1の粉末の透過電子顕微鏡写真である。

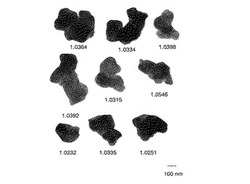

【図3】フラクタル次元の測定に用いた二次凝集粒子の透過電子顕微鏡写真を実施例1の粉末について例示する。

【図4】実施例1の粉末の二次凝集粒子の粒径分布である。

【図5】比較例1の粉末の透過電子顕微鏡写真である。

【図6】比較例1の粉末の二次凝集粒子の粒径分布である。

【図7】比較例5の粉末の透過電子顕微鏡写真である。

【図8】比較例5の粉末の二次凝集粒子の粒径分布である。

【実施例】

【0032】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

(結晶相の同定)

粉末X線回折装置(マック・サイエンス社製、商品名「MPX3」)を用いた。X線源としてはCu−Kα線を使用した。正方晶(T)と単斜晶(M)の割合は、正方晶の回折ピーク強度と単斜晶の回折ピーク強度の比から次式により求めた。

【0034】

T(%)=100×IT(111)/(IT(111)+IM(111)+IM(11−1))

M(%)=100×(IM(111)+IM(11−1))/((IT(111)+IM(111)+IM(11−1))

IT(111):正方晶(111)面回折強度、IM(111):単斜晶(111)面回折強度、IM(11−1):単斜晶(11−1)面回折強度

なお、正方晶(T)と単斜晶(M)の割合がともに0である場合は、立方晶(C)が100%であるとした。

【0035】

(比表面積の測定)

粉末の比表面積はBET法による一点式比表面積測定装置(ユアサアイオニクス社製、商品名「MONOSORB」)により測定した。

【0036】

(結晶子径の測定)

粉末のX線回折は粉末X線回折装置(マック・サイエンス社製、商品名「MPX3」)を用いた。X線源としてはCu−Kα線を使用した。結晶子径はX線回折のメインピーク(正方晶系の場合(111)面)を用いて次式により算出した。測定装置固有の半値幅(B)は結晶Siを標準試料として求めた。

【0037】

L=0.9λ/(b−B)cosθ

L:結晶子径、λ:1.5418Å、b:メインピークの半値幅、B:Siの(111)面の半値幅、θ:メインピークの回折角度/2

(平均一次粒子径の測定)

透過電子顕微鏡で粉末粒子形状を観察した。試料は、粉末をアセトン溶媒に超音波分散させ、少量を樹脂膜が張られたメッシュ上に展開して作製した。10〜15万倍の写真を撮影し、一次粒子を任意に選び、その直径を一次粒子径とした。200個以上の一次粒子径を計測し、その平均値を平均一次粒子径とした。

【0038】

(平均二次凝集粒子径と粒径分布の測定)

平均二次凝集粒子径はレーザー光散乱方式の粒度分布測定装置(島津製作所製、商品名「SALD−7100」)を用いて測定した。粉末を水に超音波分散させ、測定試料とした。体積基準のメジアン径を平均二次凝集粒子径とした。

【0039】

(二次凝集粒子のフラクタル次元の測定)

二次粒子の凝集の程度を定量化するために、透過型電子顕微鏡で測定した二次凝集粒子の形状についてフラクタル次元解析を行った。透過電子顕微鏡にて測定された100個の二次凝集粒子を用い、それぞれの粒子について画像解析ソフト(プラネトロン社製、「Image Pro Plus」)によりフラクタル次元を求めた。

【0040】

実施例1

(イットリア含有ジルコニア粉末の調製)

オキシ塩化ジルコニウム(ZrOCl2・8H2O)を純水に溶解させた溶液(ZrO2換算 0.4mol/l)を100℃に120時間、加熱して加水分解反応を起し、水和ジルコニアを析出させた。この白濁溶液を容積が1/10になるまで加熱濃縮し、そこに市販イットリア粉末と少量のNaCl(ZrO2に対して1wt%)を加えて溶解させた。イットリア添加量は3モル%(Y2O3/ZrO2=3/97)とした。濃縮液を耐酸性噴霧乾燥機を用いて乾燥し、乾燥粉末を1050℃で2時間焼成して、イットリアを固溶したジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0041】

実施例2

(イットリア含有ジルコニア粉末の調製)

イットリア添加量を8モル%(Y2O3/ZrO2=8/92)とする以外は、実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0042】

実施例3

(セリア含有ジルコニア粉末の調製)

市販イットリア粉末の代わりに市販セリア粉末を用い、12モル%(CeO2/ZrO2=12/88)となるように濃縮液に添加した以外は実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0043】

実施例4

(無添加ジルコニア粉末の調製)

市販イットリア粉末を無添加とした以外は実施例1と同様の方法でジルコニア粉末を得た。ジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0044】

比較例1〜4

イットリア含有ジルコニア、セリア含有ジルコニア、無添加ジルコニアの各粉末の焼成温度を950℃とした以外は実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0045】

比較例5

中和法で製造された市販ジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミル(シンマルエンタープライズ社製、LP−AZV−1S)で粉砕して微粒化したものを研磨剤とした。

【0046】

(粉末特性の評価)

実施例1〜4及び比較例1〜5で得られた粉末について、結晶相、比表面積、結晶子径、平均一次粒子径、平均二次凝集粒子径、300〜800nmの二次凝集粒子の割合、二次凝集粒子のフラクタル次元を測定し、表1の結果を得た。

【0047】

実施例1〜4で得られた粉末は、二次凝集粒子は300〜500nmの平均粒径をもち、300〜800nmに50体積%以上が分布する均一な粒径の粉末であった。実施例1の粉末を例として、透過電顕写真(図2)、フラクタル次元の測定に用いた写真(図3)及び二次凝集粒子の粒径分布(図4)を示す。

【0048】

比較例1及び5の粉末の透過電顕写真(図5、図6)と二次凝集粒子の粒径分布(図7、図8)を例示する。比較例1の粉末は200〜300nmが中心と二次凝集粒子が小さく、逆に比較例5の粉末は平均粒径500nm以上で粒径分布がブロードであることがわかった。

【0049】

【表1】

試験例1〜10

実施例1〜4及び比較例1〜5の各粉末に純水を加え、スラリー(固形分25wt%)とし、これを用いて石英ガラス基板の研磨レートを評価した。下工具片面小型研磨試験機にポリウレタン製研磨パッド(ローデス社製、商品名「LP−66」(ショア硬さ76))と石英ガラス基板(34mm角、1.7mm厚さ)3枚とをセットし、研磨圧力169g/cm2、上下定盤回転数30rpm、スラリー流量120ml/minの条件で1時間研磨し、1回目試験とした。次に、同様の条件で1時間研磨し、2回目試験とした。各試験でのガラス基板の厚さ減少量を測定し、2回の平均値から研磨レートを算出した。

【0050】

参考として、市販セリア系研磨剤(三井金属製、商品名「ミレークES0−7」)の25wt%スラリーを用い、同様の試験を行った。

【0051】

試験後のガラス基板の目視検査、顕微鏡検査によって傷発生の有無を確認した。研磨レート及び傷の有無を表2に示す。

【0052】

ジルコニア粉末は市販セリア系研磨剤より研磨レートが高く、研磨傷の発生もない良好な研磨剤になることがわかった。

【0053】

【表2】

試験例11〜20

研磨評価試験において、研磨パッドをポリウレタン製研磨パッド(東レコーテックス社製、商品名「CF5706」(ショア硬さ93))に変えた以外は試験例1〜10と全く同様の方法で研磨レートを評価した。結果を表3に示す。研磨レートは、研磨パッドを硬くすることによって市販セリア研磨剤との差は小さくなったが、ほぼ同等であり、依然として高いものであることがわかった。

【0054】

【表3】

【符号の説明】

【0055】

1.結晶子(結晶ドメイン)

2.一次粒子

3.二次凝集粒子

【技術分野】

【0001】

本発明はガラス基板や半導体基板の精密研磨に適するジルコニア系研磨剤に関する。

【背景技術】

【0002】

従来から、セリア系研磨剤はレンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス、TFT用ガラス基板等の表面研磨に広く使用されており、非常に高い研磨レートを示すことが知られている。特に、ガラス基板を研削・ラッピングした後のポリッシュ工程において多用されている。研磨傷を発生させることなく効率的に平滑化する精密研磨能力に秀でているからである。しかし、近年セリア系研磨剤の価格が非常に高騰してきたことから、代替材料の開発が活発化している。

【0003】

従来、ジルコニア系研磨剤としては、バデライト等ジルコニウム鉱石を電融精製したジルコニアを粉砕した粉末(電融ジルコニア粉末)が一般に知られてきた。電融ジルコニア粉末は粒子が粗いため、ガラスの研削・ラッピング等に使用できるが、ポリシング等精密研磨には不向きであった。他方、ジルコニウム塩の中和法、加水分解法等の湿式合成法で得られるジルコニア粉末は微粒であるが、セリア系研磨剤と比較して研磨能率が数段劣るため、精密研磨に工業的規模で使用することは困難であった。

【0004】

特許文献1にはジルコニアを少量添加したセリア系研磨剤が示されているが、添加量は数%以下であり、ジルコニアを主体とするものではない。特許文献2にはジルコニア系研磨剤にアルミン酸カルシウム等の改質成分を添加した精密研磨剤が示されており、改質成分の添加を必須としており、研磨レートも示されていない。特許文献3には平均粒子径1〜200nmで、単斜晶又は正方晶の単相からなるジルコニア粉末が研磨剤に適することが記載されているが、研磨能力の評価はなされていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−336344号公報

【特許文献2】特開平03−146584号公報

【特許文献3】特開2005−170700号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者等はセリア系研磨剤に匹敵する精密研磨能力を有するジルコニア系研磨剤の開発を目的とした。本発明は、精密研磨において研磨傷を発生させることなく、極めて研磨レートが高いジルコニア系研磨剤を提供する。

【課題を解決するための手段】

【0007】

研磨は一般に、研磨剤がウレタン樹脂等からなるパッドで押さえられて、ガラス基板等の被研磨物質に接触して初めて起こり、研磨剤と被研磨物質との化学的機械的相互作用で進行する現象である。接触の度合いは研磨剤を構成する粉末粒子の大きさ、粒子径の均一性等に依存し、また化学的機械的相互作用は粒子の大きさのみならず、形状や表面化学成分で決まると考えられる。従って、研磨剤である粉末の粒子形態は研磨能力を支配する重要な因子である。

【0008】

本発明者等は上記観点から、各種ジルコニア粉末の粒子形態の解析、並びにその粉末のガラス研磨能力の評価を行った結果、特定の粒子形態、粒子構造を有するジルコニア粉末がガラス基板に対して極めて高い研磨レートを示すことを見出し、本発明に到達した。

【0009】

すなわち、本発明の研磨剤は、結晶子径25〜50nmである一次粒子が集合した二次凝集粒子の平均粒径が300〜500nmであり、前記二次凝集粒子の50体積%以上が粒径300〜800nmである、比表面積4〜10m2/gであることを特徴とするジルコニア粉末からなることを特徴としている。

【0010】

ジルコニア粉末の粒子構造を模式的に図1に示す。結晶子は結晶ドメインであり、複数の結晶ドメインから構成された一次粒子がさらに集合・凝集して二次凝集粒子を形成している。研磨に直接関与しているのは、この二次凝集粒子と推測される。

【0011】

本発明のジルコニア系研磨剤の最大の特徴は、この二次凝集粒子の大きさであり、二次凝集粒子の平均粒径が300〜500nmの範囲であることを特徴とする。平均粒径300nmより小さい二次凝集粒子では小さすぎて効率よくガラス等を研磨することができない。また、平均粒径500nmより大きい二次凝集粒子では研磨の進行は速いが、ガラス等基板に傷が発生しやすく、平滑な研磨面が得られない。

【0012】

また、二次凝集粒子の大きさの分布も重要であり、粒径300〜800nmの範囲に少なくとも50体積%の粒子が存在していなければならない。この割合は好ましくは60体積%以上であり、100体積%に近いほどより好ましい。研磨は、二次凝集粒子がガラス等被研磨基材とパッドとの隙間で両者に接触することで起こるので、二次凝集粒子の粒径分布が均一であるほど、接触する粒子数が増加し研磨が進行するからである。

【0013】

二次凝集粒子は数十個の一次粒子の凝集体であるが、凝集強度すなわち一次粒子間の結合強度は研磨能力と密接に関係する。凝集強度が弱い場合、凝集していた一次粒子が研磨中にバラバラに脱離し、研磨効率がすぐに低下してしまう。また、凝集強度が強すぎる場合、二次粒子形状は角張った形状となり、基板に対する傷の発生頻度が増す。凝集強度を定量的に表現することは困難であるが、凝集強度は粉末比表面積及び結晶子の大きさと密接に関連している。

【0014】

本発明に用いるジルコニア粉末は、比表面積が4〜10m2/gの範囲にあり、また、結晶子径が25〜50nmの範囲にあることを特徴とする。比表面積が4m2/gより小さい粉末、或いは結晶子径が50nmより大きい粉末では、凝集強度が強くなりすぎ、研磨において傷が導入されやすい。比表面積が10m2/gより大きい粉末、或いは結晶子径が25nmより小さい粉末では、凝集強度が弱すぎて研磨において微細化し、研磨効率が低下する。

【0015】

なお、凝集強度は一次粒子の平均粒径にも影響されるため、本発明に用いるジルコニア粉末は、一次粒子が平均粒径として70〜150nmの範囲にあることが好ましい。70nmより小さい一次粒子では粒子同士の接触面積が少なく、十分な凝集強度が得られない傾向にあり、150nmより大きい一次粒子では接触面積が増えすぎ、凝集強度が強くなりすぎる傾向にある。

【0016】

本発明に用いるジルコニア粉末は、二次凝集粒子の形状が球に近似できる形状の凝集粒子を多く含んでいることが好ましい。二次凝集粒子の凝集の程度を定量化するには、自己類似性を有する複雑形状を定量化できるフラクタル次元(D)を用いて表すことが可能である。二次元形状では、真円はD=1、円から逸脱した凹凸形状を有すると、D>1となる。すなわち、本発明に用いるジルコニア粉末は個々の粒子のフラクタル次元を平均すると1.00〜1.05の範囲にあることが好ましい。ジルコニアはセリアと比較すると硬度が高く、角張った異形粒子はガラス等被研磨基材に傷を導入しやすいことが知られている。本発明に用いるジルコニア粉末は角張った異形粒子が少ないので、傷を導入することなく効率的研磨が進行していると考えられる。

【0017】

本発明に用いるジルコニア粉末は安定化剤を含有していても良い。使用できる安定化剤としてはY2O3、CaO、MgO、ランタノイド系希土類金属酸化物を挙げることができ、Y2O3とCeO2がとくに好ましい。安定化剤の含量は、少なくとも1種以上を総量で20mol%未満であることが好ましく、例えばY2O3は2〜4mol%、CeO2は8〜12mol%であることが好ましい。

【0018】

次に、本発明に用いるジルコニア粉末の製造方法について以下に説明する。

【0019】

本発明に用いるジルコニア粉末は加水分解法によって製造できる。すなわち、ジルコニウム塩の水溶液を加熱し、加水分解反応により水和ジルコニア粒子を析出させ、それを乾燥、焼成してジルコニア粒子とする方法である。ジルコニウム塩としては、ZrOCl2、ZrO(NO3)2、ZrO(CO3)等が使用できる。

【0020】

ジルコニア粉末の粒子形態は加水分解条件、並びに焼成条件で主として決定される。

【0021】

本発明に用いるジルコニア粉末を製造するための好ましい加水分解条件は、ジルコニウム塩水溶液の濃度を0.25〜0.50mol/l(ZrO2換算)とし、その水溶液の加熱温度を95〜110℃とすることである。加水分解して析出する水和ジルコニア粒子の二次凝集粒子形状は、それを焼成したジルコニア粒子にもそのまま受け継がれる。濃度を0.25〜0.50mol/l、加熱温度を95℃以上の煮沸温度とすることで、大きさ400nm以上の好ましい形状の二次凝集粒子からなる水和ジルコニアを得ることができる。例えば、ジルコニウム塩水溶液の濃度が0.25mol/lより小さいと、水和ジルコニア粒子の二次凝集粒子形状は孤立した立方形状となるが、大きさが200nm程度しかなく、大きい凝集粒子を得難い。また、加熱温度が95℃より低いと大きい凝集粒子が得難い。

【0022】

本発明に用いるジルコニア粉末を製造するための好ましい焼成条件は、温度1000〜1200℃で焼成することである。さらに好ましくは1050〜1100℃である。焼成保持時間は特に限定されるものではないが、通常1〜3時間程度でよい。焼成にはガス炉、電気炉等を用いることができる。焼成雰囲気は酸素を含む雰囲気であれば特に限定されるものではないが、通常流通大気中でよい。

【0023】

粉末の比表面積、結晶子径、一次粒子径、二次凝集粒子径は焼成温度によって大きく変化する。1000℃より低いと比表面積が大きく、結晶子径、一次粒子径、二次凝集粒子径のすべての粒子径が小さい粉末となり、また、1200℃より高いと比表面積が小さく、結晶子径、一次粒子径、二次凝集粒子径のすべての粒子径が大きい粉末となる。いずれの粉末も、被研磨物に傷が入りやすくなり、研磨速度も低いため研磨剤として用いるには適していない。

【0024】

本発明に用いるジルコニア粉末を製造するためのより好ましい方法として、水和ジルコニアにNaCl、KCl等のアルカリ金属化合物を酸化ジルコニウムに対して0.1〜10wt%添加し、焼成する方法を挙げることができる。アルカリ金属化合物としてはNaCl、KClが使用しやすいが、1000℃以下の融点をもつものであればその他の化合物でも効力を発揮する。アルカリ金属化合物の添加により、ジルコニアの粒子成長が焼成中に促進される。これはアルカリ金属化合物が融解し、結晶成長を促進するためと考えられる。従って、添加により同一粒子径をより低い焼成温度で得ることが可能になる。

【0025】

例えば、NaClを1wt%添加することで、同一の結晶子径を得る温度は約50℃低下する。焼成温度の低下は凝集強度が強くなりすぎることを防止する。さらに、アルカリ金属化合物は二次凝集粒子の形状を球近似にする効果もある。例えば、NaClを1wt%添加することで、二次凝集粒子のフラクタル次元は1.06から1.03に低下する。これもアルカリ金属化合物のフラックス作用に起因すると考えられる。

【0026】

本発明に用いるジルコニア粉末を製造するためには焼成したジルコニア粉末を粉砕して微粒化することが好ましい。粉砕は湿式で行うのがよく、ボールミル、振動ミル等を用いることができる。粉砕は1000nm以上の極度に大きい二次凝集粒子を減少させる意味がある。例えば、攪拌ビーズミル(φ0.3mmジルコニアビーズ)で1時間処理すれば、1000nm以上の二次凝集粒子をほぼゼロにすることができる。研磨剤として極度に大きい二次凝集粒子は最も悪影響を及ぼす。

【0027】

本発明に用いるジルコニア粉末に安定化剤を含有させるには、加熱したジルコニウム塩水溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩等の安定化剤のうち少なくとも1種以上を添加した後、溶液を噴霧乾燥し、焼成によってジルコニアと反応させることが好ましい。

【0028】

溶液の噴霧乾燥により、水和ジルコニアに金属塩が均一に分散した乾燥物ができ、焼成によって金属塩が熱分解すると同時にジルコニアと反応し、金属酸化物が均一に固溶した安定化剤含有粉末ができる。

【0029】

本発明のジルコニア粉末を研磨剤としてガラスを研磨したとき、研磨レートは市販セリア系研磨剤のそれと同等以上を示し、また、傷の導入もない。

【発明の効果】

【0030】

本発明の研磨剤は、ガラス基板の研磨において傷を発生させることなく、非常に高い研磨レートを示す。従って、レンズ用ガラス、光学ガラス、板ガラス、磁気ディスク用ガラス基板、フォトマスク用ガラス、TFT用ガラス基板等の精密研磨に広く使用することができる。また、セリア系研磨剤に比較して安価であり、研磨コストの低減を図ることができるので、工業的利用価値が高い。

【図面の簡単な説明】

【0031】

【図1】ジルコニア粉末の粒子構造の模式図である。

【図2】実施例1の粉末の透過電子顕微鏡写真である。

【図3】フラクタル次元の測定に用いた二次凝集粒子の透過電子顕微鏡写真を実施例1の粉末について例示する。

【図4】実施例1の粉末の二次凝集粒子の粒径分布である。

【図5】比較例1の粉末の透過電子顕微鏡写真である。

【図6】比較例1の粉末の二次凝集粒子の粒径分布である。

【図7】比較例5の粉末の透過電子顕微鏡写真である。

【図8】比較例5の粉末の二次凝集粒子の粒径分布である。

【実施例】

【0032】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

(結晶相の同定)

粉末X線回折装置(マック・サイエンス社製、商品名「MPX3」)を用いた。X線源としてはCu−Kα線を使用した。正方晶(T)と単斜晶(M)の割合は、正方晶の回折ピーク強度と単斜晶の回折ピーク強度の比から次式により求めた。

【0034】

T(%)=100×IT(111)/(IT(111)+IM(111)+IM(11−1))

M(%)=100×(IM(111)+IM(11−1))/((IT(111)+IM(111)+IM(11−1))

IT(111):正方晶(111)面回折強度、IM(111):単斜晶(111)面回折強度、IM(11−1):単斜晶(11−1)面回折強度

なお、正方晶(T)と単斜晶(M)の割合がともに0である場合は、立方晶(C)が100%であるとした。

【0035】

(比表面積の測定)

粉末の比表面積はBET法による一点式比表面積測定装置(ユアサアイオニクス社製、商品名「MONOSORB」)により測定した。

【0036】

(結晶子径の測定)

粉末のX線回折は粉末X線回折装置(マック・サイエンス社製、商品名「MPX3」)を用いた。X線源としてはCu−Kα線を使用した。結晶子径はX線回折のメインピーク(正方晶系の場合(111)面)を用いて次式により算出した。測定装置固有の半値幅(B)は結晶Siを標準試料として求めた。

【0037】

L=0.9λ/(b−B)cosθ

L:結晶子径、λ:1.5418Å、b:メインピークの半値幅、B:Siの(111)面の半値幅、θ:メインピークの回折角度/2

(平均一次粒子径の測定)

透過電子顕微鏡で粉末粒子形状を観察した。試料は、粉末をアセトン溶媒に超音波分散させ、少量を樹脂膜が張られたメッシュ上に展開して作製した。10〜15万倍の写真を撮影し、一次粒子を任意に選び、その直径を一次粒子径とした。200個以上の一次粒子径を計測し、その平均値を平均一次粒子径とした。

【0038】

(平均二次凝集粒子径と粒径分布の測定)

平均二次凝集粒子径はレーザー光散乱方式の粒度分布測定装置(島津製作所製、商品名「SALD−7100」)を用いて測定した。粉末を水に超音波分散させ、測定試料とした。体積基準のメジアン径を平均二次凝集粒子径とした。

【0039】

(二次凝集粒子のフラクタル次元の測定)

二次粒子の凝集の程度を定量化するために、透過型電子顕微鏡で測定した二次凝集粒子の形状についてフラクタル次元解析を行った。透過電子顕微鏡にて測定された100個の二次凝集粒子を用い、それぞれの粒子について画像解析ソフト(プラネトロン社製、「Image Pro Plus」)によりフラクタル次元を求めた。

【0040】

実施例1

(イットリア含有ジルコニア粉末の調製)

オキシ塩化ジルコニウム(ZrOCl2・8H2O)を純水に溶解させた溶液(ZrO2換算 0.4mol/l)を100℃に120時間、加熱して加水分解反応を起し、水和ジルコニアを析出させた。この白濁溶液を容積が1/10になるまで加熱濃縮し、そこに市販イットリア粉末と少量のNaCl(ZrO2に対して1wt%)を加えて溶解させた。イットリア添加量は3モル%(Y2O3/ZrO2=3/97)とした。濃縮液を耐酸性噴霧乾燥機を用いて乾燥し、乾燥粉末を1050℃で2時間焼成して、イットリアを固溶したジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0041】

実施例2

(イットリア含有ジルコニア粉末の調製)

イットリア添加量を8モル%(Y2O3/ZrO2=8/92)とする以外は、実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0042】

実施例3

(セリア含有ジルコニア粉末の調製)

市販イットリア粉末の代わりに市販セリア粉末を用い、12モル%(CeO2/ZrO2=12/88)となるように濃縮液に添加した以外は実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0043】

実施例4

(無添加ジルコニア粉末の調製)

市販イットリア粉末を無添加とした以外は実施例1と同様の方法でジルコニア粉末を得た。ジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0044】

比較例1〜4

イットリア含有ジルコニア、セリア含有ジルコニア、無添加ジルコニアの各粉末の焼成温度を950℃とした以外は実施例1と同様の方法でジルコニア粉末を得た。得られたジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミルで粉砕して微粒化したものを研磨剤とした。

【0045】

比較例5

中和法で製造された市販ジルコニア粉末をジルコニアビーズ(φ0.3mm)を用いた攪拌ミル(シンマルエンタープライズ社製、LP−AZV−1S)で粉砕して微粒化したものを研磨剤とした。

【0046】

(粉末特性の評価)

実施例1〜4及び比較例1〜5で得られた粉末について、結晶相、比表面積、結晶子径、平均一次粒子径、平均二次凝集粒子径、300〜800nmの二次凝集粒子の割合、二次凝集粒子のフラクタル次元を測定し、表1の結果を得た。

【0047】

実施例1〜4で得られた粉末は、二次凝集粒子は300〜500nmの平均粒径をもち、300〜800nmに50体積%以上が分布する均一な粒径の粉末であった。実施例1の粉末を例として、透過電顕写真(図2)、フラクタル次元の測定に用いた写真(図3)及び二次凝集粒子の粒径分布(図4)を示す。

【0048】

比較例1及び5の粉末の透過電顕写真(図5、図6)と二次凝集粒子の粒径分布(図7、図8)を例示する。比較例1の粉末は200〜300nmが中心と二次凝集粒子が小さく、逆に比較例5の粉末は平均粒径500nm以上で粒径分布がブロードであることがわかった。

【0049】

【表1】

試験例1〜10

実施例1〜4及び比較例1〜5の各粉末に純水を加え、スラリー(固形分25wt%)とし、これを用いて石英ガラス基板の研磨レートを評価した。下工具片面小型研磨試験機にポリウレタン製研磨パッド(ローデス社製、商品名「LP−66」(ショア硬さ76))と石英ガラス基板(34mm角、1.7mm厚さ)3枚とをセットし、研磨圧力169g/cm2、上下定盤回転数30rpm、スラリー流量120ml/minの条件で1時間研磨し、1回目試験とした。次に、同様の条件で1時間研磨し、2回目試験とした。各試験でのガラス基板の厚さ減少量を測定し、2回の平均値から研磨レートを算出した。

【0050】

参考として、市販セリア系研磨剤(三井金属製、商品名「ミレークES0−7」)の25wt%スラリーを用い、同様の試験を行った。

【0051】

試験後のガラス基板の目視検査、顕微鏡検査によって傷発生の有無を確認した。研磨レート及び傷の有無を表2に示す。

【0052】

ジルコニア粉末は市販セリア系研磨剤より研磨レートが高く、研磨傷の発生もない良好な研磨剤になることがわかった。

【0053】

【表2】

試験例11〜20

研磨評価試験において、研磨パッドをポリウレタン製研磨パッド(東レコーテックス社製、商品名「CF5706」(ショア硬さ93))に変えた以外は試験例1〜10と全く同様の方法で研磨レートを評価した。結果を表3に示す。研磨レートは、研磨パッドを硬くすることによって市販セリア研磨剤との差は小さくなったが、ほぼ同等であり、依然として高いものであることがわかった。

【0054】

【表3】

【符号の説明】

【0055】

1.結晶子(結晶ドメイン)

2.一次粒子

3.二次凝集粒子

【特許請求の範囲】

【請求項1】

結晶子径25〜50nmである一次粒子が集合した二次凝集粒子の平均粒径が300〜500nmであり、前記二次凝集粒子の50体積%以上が粒径300〜800nmである、比表面積4〜10m2/gであることを特徴とするジルコニア粉末からなる研磨剤。

【請求項2】

二次凝集粒子がフラクタル次元1.00〜1.05を示す球近似形状であることを特徴とする請求項1記載のジルコニア粉末からなる研磨剤。

【請求項3】

一次粒子の平均粒径が70〜150nmの範囲にあることを特徴とする請求項1または2に記載のジルコニア粉末からなる研磨剤。

【請求項4】

Y2O3、CaO、MgO、ランタノイド系希土類金属酸化物から選択される安定化剤のうち、少なとも1種以上を総量で20mol%未満含有することを特徴とする請求項1〜3のいずれかに記載のジルコニア粉末からなる研磨剤。

【請求項5】

0.25〜0.50mol/l(ZrO2換算)のジルコニウム塩水溶液を95〜110℃で加熱し、加水分解反応により水和ジルコニア粒子を析出させ、前記水和ジルコニア粒子を乾燥した後、1000〜1200℃で焼成してジルコニア粒子とすることを特徴とする請求項1〜3に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項6】

水和ジルコニアにアルカリ金属化合物を酸化ジルコニウムに対して0.1〜10wt%添加することを特徴とする請求項5に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項7】

焼成したジルコニア粒子を粉砕して微粒化することを特徴とする請求項5または6に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項8】

加熱したジルコニウム塩水溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩から選択される安定化剤となる塩のうち少なくとも1種以上を添加した後、溶液を噴霧乾燥し、焼成によってジルコニアと反応させることを特徴とする請求項5〜7のいずれかに記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項1】

結晶子径25〜50nmである一次粒子が集合した二次凝集粒子の平均粒径が300〜500nmであり、前記二次凝集粒子の50体積%以上が粒径300〜800nmである、比表面積4〜10m2/gであることを特徴とするジルコニア粉末からなる研磨剤。

【請求項2】

二次凝集粒子がフラクタル次元1.00〜1.05を示す球近似形状であることを特徴とする請求項1記載のジルコニア粉末からなる研磨剤。

【請求項3】

一次粒子の平均粒径が70〜150nmの範囲にあることを特徴とする請求項1または2に記載のジルコニア粉末からなる研磨剤。

【請求項4】

Y2O3、CaO、MgO、ランタノイド系希土類金属酸化物から選択される安定化剤のうち、少なとも1種以上を総量で20mol%未満含有することを特徴とする請求項1〜3のいずれかに記載のジルコニア粉末からなる研磨剤。

【請求項5】

0.25〜0.50mol/l(ZrO2換算)のジルコニウム塩水溶液を95〜110℃で加熱し、加水分解反応により水和ジルコニア粒子を析出させ、前記水和ジルコニア粒子を乾燥した後、1000〜1200℃で焼成してジルコニア粒子とすることを特徴とする請求項1〜3に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項6】

水和ジルコニアにアルカリ金属化合物を酸化ジルコニウムに対して0.1〜10wt%添加することを特徴とする請求項5に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項7】

焼成したジルコニア粒子を粉砕して微粒化することを特徴とする請求項5または6に記載のジルコニア粉末からなる研磨剤の製造方法。

【請求項8】

加熱したジルコニウム塩水溶液にイットリウム塩、カルシウム塩、マグネシウム塩、ランタノイド希土類金属塩から選択される安定化剤となる塩のうち少なくとも1種以上を添加した後、溶液を噴霧乾燥し、焼成によってジルコニアと反応させることを特徴とする請求項5〜7のいずれかに記載のジルコニア粉末からなる研磨剤の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−250318(P2012−250318A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124572(P2011−124572)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]