ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法

【課題】シャドウ腐食を軽減し、それによって、何年にも及び、かつ費用のかかる炉内試験を不要にする可能性を秘めた解決方法を開発する、より迅速で簡略化した方法を可能とする。

【解決手段】ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液(205)に第1の電極(201)および第2の電極(203)を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線(207)を照射するステップをさらに含むことができる。次に、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定することができる。

【解決手段】ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液(205)に第1の電極(201)および第2の電極(203)を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線(207)を照射するステップをさらに含むことができる。次に、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、原子炉の運転中に炉心内の材料上での腐食の発生を判定するための方法に関する。

【背景技術】

【0002】

「シャドウ腐食」として知られている、放射線により促進される腐食(radiation enhanced corrosion)の一種が、原子炉の運転中に炉心内のジルコニウム基合金に悪影響を及ぼすことが知られている。シャドウ腐食の正確な仕組みはわかっていないが、この腐食は、ジルコニウム基合金が炉内の異種金属と近接するかまたはこれと直接接触するときに見られる。

【0003】

シャドウ腐食は、原子力産業における性能および信頼性上の懸念事項である。しかし、シャドウ腐食は炉内運転中のみに見られ、実験室環境での発生は示されていない。その結果、軽減設計の開発は必ず炉内試験を必要とするので、面倒であり、時間と費用がかかる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第5,243,298号公報

【発明の概要】

【課題を解決するための手段】

【0005】

本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液に第1の電極および第2の電極を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線を照射するステップと、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定するステップとをさらに含むことができる。

【0006】

本明細書の非限定的な実施形態の種々の特徴および利点は、添付の図面と併せて詳細な説明を検討することによりさらに明らかになるであろう。添付の図面は、例示を目的として提供されているに過ぎず、特許請求の範囲を限定するものと解釈すべきではない。特に明記しない限り、添付の図面は原寸に比例して示されているとみなすべきではない。わかりやすいように、図面の種々の寸法は誇張されている場合がある。

【図面の簡単な説明】

【0007】

【図1A】ジルカロイチャンネルの外表面上にあるステンレス鋼制御ブレードハンドルのシャドウを示す図である。黒い線は、制御ブレードハンドルのおおよその大きさを示す。

【図1B】制御ブレードハンドルのシャドウ領域内の酸化物の厚さを示す図である。

【図1C】制御ブレードハンドルのシャドウ領域から離れた場所での酸化物の厚さを示す図である。

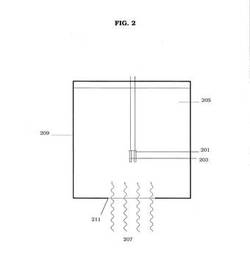

【図2】本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す図である。

【図3】本発明の非限定的な一実施形態による、25℃の0.01M Na2SO4溶液中のNSF電極、ジルカロイ−4電極、Ziron電極、およびX750電極の腐食電位挙動に対するUV照射の影響を示すグラフである。試験電極は、1.1ppm O2を含有する300℃の水に4週間予備浸漬した。

【図4】本発明の非限定的な一実施形態による、25℃の0.01M Na2SO4中での、NSFとX750のカップリングの(UV照射を行ったときと行わなかったときの)ガルバニック電流応答を示すグラフである。

【図5】本発明の非限定的な一実施形態による、300℃で1.1ppm O2を含有する水中での、合金X−750と結合されたNSFまたはZironの(UV照射を行ったときと行わなかったときの)ガルバニック電流を示すグラフである。

【発明を実施するための形態】

【0008】

ある要素または層が別の要素または層の「上にある」、これに「接続される」もしくは「結合される」、またはこれを「覆う」と表現されるとき、ある要素または層は直接、他の要素もしくは層の上にあっても、接続されても、結合されても、覆ってもよく、または介在する要素もしくは層が存在してもよいことを理解されたい。これとは対照的に、ある要素が他の要素または層の「直上にある」、これに「直接接続される」、または「直接結合される」と表現されるとき、介在する要素または層は存在しない。明細書を通じて同様な番号は同様な要素を指す。本明細書では、「および/または」という表現は、列挙された関連する項目の1つまたは複数のあらゆる組み合わせを含む。

【0009】

本明細書において種々の要素、構成要素、領域、層、および/またはセクションを説明するために第1、第2、第3などの表現が使用されることがあるが、これらの要素、構成要素、領域、層、および/またはセクションはこれらの表現によって限定されるべきではないことを理解されたい。これらの表現は、1つの要素、構成要素、領域、層、またはセクションを別の領域、層、またはセクションと区別するために使用されているに過ぎない。したがって、後述する第1の要素、構成要素、領域、層、またはセクションは、例示の実施形態の教示から逸脱することなく、第2の要素、構成要素、領域、層、またはセクションと表現することができる。

【0010】

空間に関連した表現(たとえば、「真下」、「下方」、「下部」、「上方」、「上部」など)は、図に示された1つの要素または特徴と別の要素(複数可)または特徴(複数可)との関係を説明するための説明を容易にするために本明細書において使用されてもよい。空間に関連した表現は、図に示された方向に加えて、使用時または運転時のデバイスの異なる方向を包含することを意図していることを理解されたい。たとえば、図のデバイスを上下逆にした場合、他の要素または特徴の「下方」または「真下」と説明される要素は、他の要素または特徴の「上方」に方向を変えられる。したがって、「下方」という表現は、上方と下方の両方向を包含することができる。デバイスは、他の方法で方向を変えられてもよく(90度または他の方向に回転される)、本明細書において使用される空間に関連した記述語はそれに従って解釈される

本明細書において使用される用語は、種々の実施形態を説明することを目的としているに過ぎず、例示的な実施形態を限定することを意図するものではない。本明細書では、単数形、数詞がないこと、冠詞は、文脈上明らかに示す場合を除き、複数形も含むことを意図している。「含む(includes)」、「含む(including)」、「備える、含む(comprises)」、および/または「備える、含む(comprising)」という表現は、本明細書において使用されるとき、定められた特徴、整数、ステップ、操作、要素、および/または構成要素の存在を明記するが、1つまたは複数の他の特徴、整数、ステップ、操作、要素、構成要素、および/またはグループの存在または追加を排除するものではないことがさらに理解されよう。

【0011】

例示的な実施形態は、例示的な実施形態の理想的な実施形態(および中間構造)の概略図である断面図を参照して、本明細書において説明される。したがって、たとえば製造技術および/または公差の結果として、図の形状からの変形形態が予期される。したがって、例示的な実施形態は、本明細書において示される領域の形状に限定されると解釈されるべきではなく、たとえば製造から生じる形状の逸脱を含むことができる。たとえば、矩形として示される注入された領域は、典型的には、注入された領域から注入されていない領域までの2値の変化(binary change)ではなく、丸いまたは曲線状の特徴および/またはその端部における注入濃度の勾配を有する。同様に、注入によって形成された埋め込み領域は、埋め込み領域と注入が行われる表面の間の領域内に、いくらかの注入を引き起こす場合がある。したがって、図に示された領域は、実際は概略であり、その形状はデバイスの領域の実際の形状を示すことを意図しておらず、例示的な実施形態の範囲を限定することを意図するものではない。

【0012】

特に定義されない限り、本明細書において使用されるすべての表現(技術的用語および科学的用語を含む)は、例示的な実施形態が属する当業者によって一般に理解されるものと同じ意味を有する。表現は、一般に使用される辞書で定義されるものを含めて、関連する技術の文脈における意味と一致する意味を有すると解釈されるべきであり、本明細書においてそのように明確に定義されない限り、理想的な意味または過度に形式的な意味に解釈されるものではないことをさらに理解されたい。

【0013】

本発明の例示的な実施形態は、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法に関する。ジルコニウム基合金のシャドウ腐食は、たとえば図1Aから図1Cに示されている。

【0014】

ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液に第1の電極および第2の電極を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線を照射するステップと、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定するステップとをさらに含むことができる。

【0015】

図2は、本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す。図2を参照すると、第1の電極201および第2の電極203が電解液205に浸漬されている。浸漬後、第1の電極201および第2の電極203に電磁放射線207が照射される。次に、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために、照射された第1の電極201と第2の電極203の間のガルバニック電流が測定される。

【0016】

第1の電極201はジルコニウム基合金から形成することができる。ジルコニウム基合金は、重量で少なくとも95パーセントのジルコニウムを含有することができる。ジルコニウム基合金は、ニオブも含むことができる。たとえば、ジルコニウム基合金はジルカロイ−2またはジルカロイ−4であってもよいが、例示的な実施形態はこれに限定されない。

【0017】

第2の電極203は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。第2の電極203は鉄基合金とすることができる。たとえば、この鉄基合金はステンレス鋼であってもよい。あるいは、第2の電極203はニッケル基合金とすることができる。ニッケル基合金は、重量で約50パーセントを超えるニッケルを含むことができる。たとえば、ニッケル基合金はインコネル(たとえば、X−750)であってもよい。さらに別の非限定的な実施形態では、第2の電極203は白金から形成することができる。上記で種々の材料を例示の目的で特定したが、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する他の材料も、第2の電極203を形成するために使用することができることを理解されたい。

【0018】

第1の電極201および第2の電極203は、オートクレーブ209内に配置される。第1の電極201は、第2の電極203に対して約0〜100mmの距離内に配置することができる。同様に、第1の電極201および第2の電極203のそれぞれに酸化物層が形成されていてもよい。

【0019】

電解液205は、イオン溶液とすることができる。以下の例によって限定されるものではないが、電解液205は、塩溶液、脱イオン水、蒸留水、および10Mオームより大きい抵抗を有する水のうち少なくとも1つであってもよい。電解液205が塩溶液である場合、塩は、硫酸ナトリウムまたは塩化ナトリウムであってもよい。電解液205は、約20℃から400℃の間の温度とすることができる。そのうえ、オートクレーブ209内部の圧力は、約0〜2000psigの範囲とすることができる。

【0020】

電磁放射線207は、サファイア窓211を通してオートクレーブ209内に照射することができるが、例示的な実施形態はこれに限定されない。電磁放射線207は、第1の電極201および第2の電極203の酸化物層内の電子を伝導帯に励起するのに十分なレベルでなければならない。電磁放射線207は紫外光(UV)であってもよい。したがって、非限定的な一実施形態では、電磁放射線207の波長は、可視光の波長よりも短く、約10nm〜400nmの範囲にある。特に、電磁放射線207は、約200から400nmの間の波長を有することができるが、例示的な実施形態はこれに限定されない。紫外光は、約1mW/cm2〜50W/cm2の強度で照射されてもよい。第1の電極201と第2の電極203の間のガルバニック電流が適切に測定できる限り、照射期間は特にこれに限定されない。

【0021】

理論に束縛されるものではないが、UV放射は、炉内には存在するが実験室で行われる通常の腐食試験では存在しない広い放射スペクトルをシミュレートするのに十分であると思われる。したがって、UV放射は、第1の電極201と第2の電極203の間の電気化学的電位差の増大を促進すると思われる。この電位差は、UV放射が行われない場合はかなり低い。

【0022】

ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために、第1の電極201と第2の電極203の間で測定されたガルバニック電流を、材料の基準セットの測定値から得られた基準値と比較する。この材料の基準セットは、構造および配置に関して、第1の電極201および第2の電極203に類似してもよい。材料の基準セットは、材料に関して、同一のジルコニウム系材料の対(pairing)とすることができる。たとえば、同一のジルコニウム系基準材料はジルカロイ材料であってもよいが、例示的な実施形態はこれに限定されない。あるいは、材料の基準セットは、シャドウ腐食感受性が知られている異種材料とすることができる。

【0023】

材料の基準セットが同一の材料から形成されているとき、第1の電極201と第2の電極203の間で測定されたガルバニック電流が材料の基準セットにより提供された基準値を超える場合、ジルコニウム基合金が炉内シャドウ腐食感受性を有するとみなすことができる。より具体的には、測定されたガルバニック電流が閾値を超えた場合、ジルコニウム基合金が炉内で使用するのにあまり好ましくいものでないとみなすことができる。たとえば、閾値は、ジルカロイ/ジルカロイの対による測定値よりも、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対による測定値に近くなることがある。より明確に述べると、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対は、ジルカロイの炉内シャドウ腐食を引き起こすことが知られている。とはいえ、第1の電極201と第2の電極203の間で測定されたガルバニック電流は、基準値に対するその相対的な大きさに基づいて、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を予測するのに役立ち得る。

【0024】

要するに、炉内シャドウ腐食を引き起こすことが知られている対から得られた情報に基づいて、シャドウ腐食の発生を減少または防止する新しいジルコニウム基合金および/または被覆を非常に簡単に開発および試験することができる。つまり、本発明は、シャドウ腐食を軽減し、それによって、何年にも及び、かつ費用のかかる炉内試験を不要にする可能性を秘めた解決方法を開発する、より迅速で簡略化した方法を可能とする。

【0025】

当業者による本発明の理解および評価を向上させるために、発明者らによって実施された、放射線により促進されるシャドウ腐食現象の光電気化学的な調査を詳述する以下の説明を記載する。

【0026】

本発明は、強い紫外線(UV)照射下での25℃の0.01M Na2SO4中の、または300℃の高純度水中のジルカロイ4、NSF、Ziron、304ステンレス鋼(SS)、および合金X−750などの種々の合金の光電気化学的な調査に基づいている。UVは、その光子エネルギー(約5eV)がジルコニウム酸化物における電子−正孔対のエネルギーギャップと類似しているので選択された。データは、ジルコニウム合金電極が、合金X−750、304 SS、またはPtなどの異種電極とガルバニック結合するとき、酸化水化学条件(oxidizing water chemistry condition)下でZrO2の光励起が腐食電位をアノード方向に変位させ、アノード光電流を生じ、ジルコニウム合金の腐食の加速を引き起こしたことを示す。したがって、理論に束縛されるものではないが、ZrO2表面における光電気化学による表面反応速度の促進が、ジルカロイ上における放射線により促進される腐食(すなわちシャドウ腐食)の原因である可能性があると想定される。

【0027】

BWRの稼働中に、Zr合金が異種材料(たとえば合金X−750およびステンレス鋼)の近傍にあるとき、ZrO2の加速的成長がZr合金上で見られた。増大した腐食のパターンが隣接する金属成分の形状に似ているので、この酸化物の異常成長は「シャドウ腐食」と呼ばれる。

【0028】

隣接する制御ブレードハンドルが原因となった、ジルカロイチャンネル上でのシャドウ腐食の一例が図1Aに示されている。シャドウ腐食の金相試験により、図1Bに示すように、Zr合金の腐食が均一に増大していることが明らかになった。図1Bは、制御ブレードハンドルによって影響を受けたジルカロイチャンネルの領域内の酸化物の厚さを示す。図1Cは、このような領域から離れた場所での酸化物の厚さを示す。

【0029】

炉内運転後にシャドウ腐食が見られているが、実験室環境におけるシャドウ腐食の実証は容易に達成できない。ジルコニウム合金のシャドウ腐食感受性について、UV照射下でのZr合金および他の合金の光電気化学的腐食特性を評価することによって調べた。

【0030】

図2は、本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す。

【0031】

試験手順

シート形状の304 SS、合金X−750、およびZr合金(ジルカロイ4、Ziron、およびNSF)を使用した。試験片を600グリットの湿った紙やすりを使用して研磨した。Zr合金の通常の化学組成は表1に示されている。

【0032】

【表1】

酸化した表面の光電気化学的反応を、光ファイバガラスを通して試験片にUV光を導入させることによって評価した。UV照射下での電気化学的測定用オートクレーブシステムの概略図は図2に示されている。

【0033】

電気化学的腐食電位挙動

所与の水化学では、電気化学的腐食電位(ECP)すなわち腐食電位は、酸化物の厚さ、組成、導電率、構造などの酸化物表面の性質に依存する。

【0034】

図3に示すように、3つのジルコニウム合金(ジルカロイ−4、Ziron、およびNSF)および合金X−750のECPを、25℃の0.01M Na2SO4中で測定した。試験片を、1.1ppm O2を含有する300℃の水中で4週間予備酸化させた。図3に示すように、UV光をオンにすると、ジルコニウム合金の腐食電位はすぐに減少し、次にUV照射を停止すると増加した。対照的に、合金X−750の腐食電位は、UV光をオンにすると増加した。UVの光子およびエネルギーの増加により電子が価電子帯から伝導帯に励起し、電子は伝導帯で自由に動くので、放射線場において酸化物の導電性が増加することが知られている。

【0035】

したがって、理論に束縛されるものではないが、ジルコニウム合金と合金X−750の間の腐食電位の差がUV光の存在下で増大し、したがってジルコニウム合金とX−750の間のガルバニック腐食の感受性が高まると想定することができる。

【0036】

ガルバニック腐食挙動

ガルバニック腐食は、接触する(または導体によって接続された)2つの異なる金属が導電性溶液にさらされたときに発生することがある。電位の差は、異なる金属の間に存在し、電流に金属を通過させる推進力の役目を果たす。この電流の流れが、対となる金属のうち一方の腐食を増加させる原因となる。2つの金属の間の電位差が大きいほど、ガルバニック腐食が生じる可能性が高くなる。ガルバニック腐食は2つの金属のうち一方の劣化を増大するに過ぎないことに留意されたい。ガルバニック腐食は、2つの金属の接合部の近傍における腐食量が増加することによって認識できることが多い。

【0037】

図4は、25℃の0.01M Na2SO4中での、X−750と結合されたNSFのガルバニック電流応答を示す。すべての試験片は、前述のように300℃の水中で十分予備酸化させた。アノード電極はNSFで、カソード電極はX−750である。結合された試験片をUV光で照射すると、ガルバニック電流が直ちに増加する。ガルバニック電流が正の場合、ガルバニック電流がNSFからX−750電極に流れることを示し、これはNSFのアノード腐食が発生していることを示す。

【0038】

結合された電極のガルバニック電流を、300℃で1.1ppm O2を含有する水中でも測定し、図5に示す。このガルバニック電流挙動は、室温で測定した挙動に非常に類似している。

【0039】

図5は、合金X−750と結合された2つの異なるZr合金(ZironおよびNSF)上でのガルバニック電流の高温測定を示す。ガルバニック電流を測定する前に、試験片を同じ水化学条件下で予備酸化した。Ziron合金とNSF合金の両方をUV光に露光すると、どちらの合金もガルバニック電流の増加が低いことが明らかにわかる。これらのデータから、Ziron合金とNSF合金はいずれも光電気化学的反応に対する感受性は高くないことが示唆される。

【0040】

いくつかの例示的な実施形態を本明細書で開示してきたが、他の変形形態が考えられ得ることを理解されたい。このような変形形態は、本開示の精神および範囲からの逸脱とみなすべきではなく、当業者には明らかなように、このようなすべての修正形態は以下の特許請求の範囲内に含まれることが意図されている。

【符号の説明】

【0041】

201 第1の電極

203 第2の電極

205 電解液

207 電磁放射線

209 オートクレーブ

211 窓

【技術分野】

【0001】

本開示は、原子炉の運転中に炉心内の材料上での腐食の発生を判定するための方法に関する。

【背景技術】

【0002】

「シャドウ腐食」として知られている、放射線により促進される腐食(radiation enhanced corrosion)の一種が、原子炉の運転中に炉心内のジルコニウム基合金に悪影響を及ぼすことが知られている。シャドウ腐食の正確な仕組みはわかっていないが、この腐食は、ジルコニウム基合金が炉内の異種金属と近接するかまたはこれと直接接触するときに見られる。

【0003】

シャドウ腐食は、原子力産業における性能および信頼性上の懸念事項である。しかし、シャドウ腐食は炉内運転中のみに見られ、実験室環境での発生は示されていない。その結果、軽減設計の開発は必ず炉内試験を必要とするので、面倒であり、時間と費用がかかる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第5,243,298号公報

【発明の概要】

【課題を解決するための手段】

【0005】

本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液に第1の電極および第2の電極を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線を照射するステップと、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定するステップとをさらに含むことができる。

【0006】

本明細書の非限定的な実施形態の種々の特徴および利点は、添付の図面と併せて詳細な説明を検討することによりさらに明らかになるであろう。添付の図面は、例示を目的として提供されているに過ぎず、特許請求の範囲を限定するものと解釈すべきではない。特に明記しない限り、添付の図面は原寸に比例して示されているとみなすべきではない。わかりやすいように、図面の種々の寸法は誇張されている場合がある。

【図面の簡単な説明】

【0007】

【図1A】ジルカロイチャンネルの外表面上にあるステンレス鋼制御ブレードハンドルのシャドウを示す図である。黒い線は、制御ブレードハンドルのおおよその大きさを示す。

【図1B】制御ブレードハンドルのシャドウ領域内の酸化物の厚さを示す図である。

【図1C】制御ブレードハンドルのシャドウ領域から離れた場所での酸化物の厚さを示す図である。

【図2】本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す図である。

【図3】本発明の非限定的な一実施形態による、25℃の0.01M Na2SO4溶液中のNSF電極、ジルカロイ−4電極、Ziron電極、およびX750電極の腐食電位挙動に対するUV照射の影響を示すグラフである。試験電極は、1.1ppm O2を含有する300℃の水に4週間予備浸漬した。

【図4】本発明の非限定的な一実施形態による、25℃の0.01M Na2SO4中での、NSFとX750のカップリングの(UV照射を行ったときと行わなかったときの)ガルバニック電流応答を示すグラフである。

【図5】本発明の非限定的な一実施形態による、300℃で1.1ppm O2を含有する水中での、合金X−750と結合されたNSFまたはZironの(UV照射を行ったときと行わなかったときの)ガルバニック電流を示すグラフである。

【発明を実施するための形態】

【0008】

ある要素または層が別の要素または層の「上にある」、これに「接続される」もしくは「結合される」、またはこれを「覆う」と表現されるとき、ある要素または層は直接、他の要素もしくは層の上にあっても、接続されても、結合されても、覆ってもよく、または介在する要素もしくは層が存在してもよいことを理解されたい。これとは対照的に、ある要素が他の要素または層の「直上にある」、これに「直接接続される」、または「直接結合される」と表現されるとき、介在する要素または層は存在しない。明細書を通じて同様な番号は同様な要素を指す。本明細書では、「および/または」という表現は、列挙された関連する項目の1つまたは複数のあらゆる組み合わせを含む。

【0009】

本明細書において種々の要素、構成要素、領域、層、および/またはセクションを説明するために第1、第2、第3などの表現が使用されることがあるが、これらの要素、構成要素、領域、層、および/またはセクションはこれらの表現によって限定されるべきではないことを理解されたい。これらの表現は、1つの要素、構成要素、領域、層、またはセクションを別の領域、層、またはセクションと区別するために使用されているに過ぎない。したがって、後述する第1の要素、構成要素、領域、層、またはセクションは、例示の実施形態の教示から逸脱することなく、第2の要素、構成要素、領域、層、またはセクションと表現することができる。

【0010】

空間に関連した表現(たとえば、「真下」、「下方」、「下部」、「上方」、「上部」など)は、図に示された1つの要素または特徴と別の要素(複数可)または特徴(複数可)との関係を説明するための説明を容易にするために本明細書において使用されてもよい。空間に関連した表現は、図に示された方向に加えて、使用時または運転時のデバイスの異なる方向を包含することを意図していることを理解されたい。たとえば、図のデバイスを上下逆にした場合、他の要素または特徴の「下方」または「真下」と説明される要素は、他の要素または特徴の「上方」に方向を変えられる。したがって、「下方」という表現は、上方と下方の両方向を包含することができる。デバイスは、他の方法で方向を変えられてもよく(90度または他の方向に回転される)、本明細書において使用される空間に関連した記述語はそれに従って解釈される

本明細書において使用される用語は、種々の実施形態を説明することを目的としているに過ぎず、例示的な実施形態を限定することを意図するものではない。本明細書では、単数形、数詞がないこと、冠詞は、文脈上明らかに示す場合を除き、複数形も含むことを意図している。「含む(includes)」、「含む(including)」、「備える、含む(comprises)」、および/または「備える、含む(comprising)」という表現は、本明細書において使用されるとき、定められた特徴、整数、ステップ、操作、要素、および/または構成要素の存在を明記するが、1つまたは複数の他の特徴、整数、ステップ、操作、要素、構成要素、および/またはグループの存在または追加を排除するものではないことがさらに理解されよう。

【0011】

例示的な実施形態は、例示的な実施形態の理想的な実施形態(および中間構造)の概略図である断面図を参照して、本明細書において説明される。したがって、たとえば製造技術および/または公差の結果として、図の形状からの変形形態が予期される。したがって、例示的な実施形態は、本明細書において示される領域の形状に限定されると解釈されるべきではなく、たとえば製造から生じる形状の逸脱を含むことができる。たとえば、矩形として示される注入された領域は、典型的には、注入された領域から注入されていない領域までの2値の変化(binary change)ではなく、丸いまたは曲線状の特徴および/またはその端部における注入濃度の勾配を有する。同様に、注入によって形成された埋め込み領域は、埋め込み領域と注入が行われる表面の間の領域内に、いくらかの注入を引き起こす場合がある。したがって、図に示された領域は、実際は概略であり、その形状はデバイスの領域の実際の形状を示すことを意図しておらず、例示的な実施形態の範囲を限定することを意図するものではない。

【0012】

特に定義されない限り、本明細書において使用されるすべての表現(技術的用語および科学的用語を含む)は、例示的な実施形態が属する当業者によって一般に理解されるものと同じ意味を有する。表現は、一般に使用される辞書で定義されるものを含めて、関連する技術の文脈における意味と一致する意味を有すると解釈されるべきであり、本明細書においてそのように明確に定義されない限り、理想的な意味または過度に形式的な意味に解釈されるものではないことをさらに理解されたい。

【0013】

本発明の例示的な実施形態は、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法に関する。ジルコニウム基合金のシャドウ腐食は、たとえば図1Aから図1Cに示されている。

【0014】

ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法は、電解液に第1の電極および第2の電極を浸漬するステップを含むことができる。第1の電極はジルコニウム基合金から形成することができるが、第2の電極は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。方法は、浸漬した第1の電極および第2の電極に電磁放射線を照射するステップと、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために第1の電極と第2の電極の間のガルバニック電流を測定するステップとをさらに含むことができる。

【0015】

図2は、本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す。図2を参照すると、第1の電極201および第2の電極203が電解液205に浸漬されている。浸漬後、第1の電極201および第2の電極203に電磁放射線207が照射される。次に、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために、照射された第1の電極201と第2の電極203の間のガルバニック電流が測定される。

【0016】

第1の電極201はジルコニウム基合金から形成することができる。ジルコニウム基合金は、重量で少なくとも95パーセントのジルコニウムを含有することができる。ジルコニウム基合金は、ニオブも含むことができる。たとえば、ジルコニウム基合金はジルカロイ−2またはジルカロイ−4であってもよいが、例示的な実施形態はこれに限定されない。

【0017】

第2の電極203は、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成することができる。第2の電極203は鉄基合金とすることができる。たとえば、この鉄基合金はステンレス鋼であってもよい。あるいは、第2の電極203はニッケル基合金とすることができる。ニッケル基合金は、重量で約50パーセントを超えるニッケルを含むことができる。たとえば、ニッケル基合金はインコネル(たとえば、X−750)であってもよい。さらに別の非限定的な実施形態では、第2の電極203は白金から形成することができる。上記で種々の材料を例示の目的で特定したが、原子炉内での使用に適し、かつジルコニウム基合金より高い電気化学的腐食電位を有する他の材料も、第2の電極203を形成するために使用することができることを理解されたい。

【0018】

第1の電極201および第2の電極203は、オートクレーブ209内に配置される。第1の電極201は、第2の電極203に対して約0〜100mmの距離内に配置することができる。同様に、第1の電極201および第2の電極203のそれぞれに酸化物層が形成されていてもよい。

【0019】

電解液205は、イオン溶液とすることができる。以下の例によって限定されるものではないが、電解液205は、塩溶液、脱イオン水、蒸留水、および10Mオームより大きい抵抗を有する水のうち少なくとも1つであってもよい。電解液205が塩溶液である場合、塩は、硫酸ナトリウムまたは塩化ナトリウムであってもよい。電解液205は、約20℃から400℃の間の温度とすることができる。そのうえ、オートクレーブ209内部の圧力は、約0〜2000psigの範囲とすることができる。

【0020】

電磁放射線207は、サファイア窓211を通してオートクレーブ209内に照射することができるが、例示的な実施形態はこれに限定されない。電磁放射線207は、第1の電極201および第2の電極203の酸化物層内の電子を伝導帯に励起するのに十分なレベルでなければならない。電磁放射線207は紫外光(UV)であってもよい。したがって、非限定的な一実施形態では、電磁放射線207の波長は、可視光の波長よりも短く、約10nm〜400nmの範囲にある。特に、電磁放射線207は、約200から400nmの間の波長を有することができるが、例示的な実施形態はこれに限定されない。紫外光は、約1mW/cm2〜50W/cm2の強度で照射されてもよい。第1の電極201と第2の電極203の間のガルバニック電流が適切に測定できる限り、照射期間は特にこれに限定されない。

【0021】

理論に束縛されるものではないが、UV放射は、炉内には存在するが実験室で行われる通常の腐食試験では存在しない広い放射スペクトルをシミュレートするのに十分であると思われる。したがって、UV放射は、第1の電極201と第2の電極203の間の電気化学的電位差の増大を促進すると思われる。この電位差は、UV放射が行われない場合はかなり低い。

【0022】

ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために、第1の電極201と第2の電極203の間で測定されたガルバニック電流を、材料の基準セットの測定値から得られた基準値と比較する。この材料の基準セットは、構造および配置に関して、第1の電極201および第2の電極203に類似してもよい。材料の基準セットは、材料に関して、同一のジルコニウム系材料の対(pairing)とすることができる。たとえば、同一のジルコニウム系基準材料はジルカロイ材料であってもよいが、例示的な実施形態はこれに限定されない。あるいは、材料の基準セットは、シャドウ腐食感受性が知られている異種材料とすることができる。

【0023】

材料の基準セットが同一の材料から形成されているとき、第1の電極201と第2の電極203の間で測定されたガルバニック電流が材料の基準セットにより提供された基準値を超える場合、ジルコニウム基合金が炉内シャドウ腐食感受性を有するとみなすことができる。より具体的には、測定されたガルバニック電流が閾値を超えた場合、ジルコニウム基合金が炉内で使用するのにあまり好ましくいものでないとみなすことができる。たとえば、閾値は、ジルカロイ/ジルカロイの対による測定値よりも、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対による測定値に近くなることがある。より明確に述べると、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対は、ジルカロイの炉内シャドウ腐食を引き起こすことが知られている。とはいえ、第1の電極201と第2の電極203の間で測定されたガルバニック電流は、基準値に対するその相対的な大きさに基づいて、ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を予測するのに役立ち得る。

【0024】

要するに、炉内シャドウ腐食を引き起こすことが知られている対から得られた情報に基づいて、シャドウ腐食の発生を減少または防止する新しいジルコニウム基合金および/または被覆を非常に簡単に開発および試験することができる。つまり、本発明は、シャドウ腐食を軽減し、それによって、何年にも及び、かつ費用のかかる炉内試験を不要にする可能性を秘めた解決方法を開発する、より迅速で簡略化した方法を可能とする。

【0025】

当業者による本発明の理解および評価を向上させるために、発明者らによって実施された、放射線により促進されるシャドウ腐食現象の光電気化学的な調査を詳述する以下の説明を記載する。

【0026】

本発明は、強い紫外線(UV)照射下での25℃の0.01M Na2SO4中の、または300℃の高純度水中のジルカロイ4、NSF、Ziron、304ステンレス鋼(SS)、および合金X−750などの種々の合金の光電気化学的な調査に基づいている。UVは、その光子エネルギー(約5eV)がジルコニウム酸化物における電子−正孔対のエネルギーギャップと類似しているので選択された。データは、ジルコニウム合金電極が、合金X−750、304 SS、またはPtなどの異種電極とガルバニック結合するとき、酸化水化学条件(oxidizing water chemistry condition)下でZrO2の光励起が腐食電位をアノード方向に変位させ、アノード光電流を生じ、ジルコニウム合金の腐食の加速を引き起こしたことを示す。したがって、理論に束縛されるものではないが、ZrO2表面における光電気化学による表面反応速度の促進が、ジルカロイ上における放射線により促進される腐食(すなわちシャドウ腐食)の原因である可能性があると想定される。

【0027】

BWRの稼働中に、Zr合金が異種材料(たとえば合金X−750およびステンレス鋼)の近傍にあるとき、ZrO2の加速的成長がZr合金上で見られた。増大した腐食のパターンが隣接する金属成分の形状に似ているので、この酸化物の異常成長は「シャドウ腐食」と呼ばれる。

【0028】

隣接する制御ブレードハンドルが原因となった、ジルカロイチャンネル上でのシャドウ腐食の一例が図1Aに示されている。シャドウ腐食の金相試験により、図1Bに示すように、Zr合金の腐食が均一に増大していることが明らかになった。図1Bは、制御ブレードハンドルによって影響を受けたジルカロイチャンネルの領域内の酸化物の厚さを示す。図1Cは、このような領域から離れた場所での酸化物の厚さを示す。

【0029】

炉内運転後にシャドウ腐食が見られているが、実験室環境におけるシャドウ腐食の実証は容易に達成できない。ジルコニウム合金のシャドウ腐食感受性について、UV照射下でのZr合金および他の合金の光電気化学的腐食特性を評価することによって調べた。

【0030】

図2は、本発明の非限定的な一実施形態による、ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法を示す。

【0031】

試験手順

シート形状の304 SS、合金X−750、およびZr合金(ジルカロイ4、Ziron、およびNSF)を使用した。試験片を600グリットの湿った紙やすりを使用して研磨した。Zr合金の通常の化学組成は表1に示されている。

【0032】

【表1】

酸化した表面の光電気化学的反応を、光ファイバガラスを通して試験片にUV光を導入させることによって評価した。UV照射下での電気化学的測定用オートクレーブシステムの概略図は図2に示されている。

【0033】

電気化学的腐食電位挙動

所与の水化学では、電気化学的腐食電位(ECP)すなわち腐食電位は、酸化物の厚さ、組成、導電率、構造などの酸化物表面の性質に依存する。

【0034】

図3に示すように、3つのジルコニウム合金(ジルカロイ−4、Ziron、およびNSF)および合金X−750のECPを、25℃の0.01M Na2SO4中で測定した。試験片を、1.1ppm O2を含有する300℃の水中で4週間予備酸化させた。図3に示すように、UV光をオンにすると、ジルコニウム合金の腐食電位はすぐに減少し、次にUV照射を停止すると増加した。対照的に、合金X−750の腐食電位は、UV光をオンにすると増加した。UVの光子およびエネルギーの増加により電子が価電子帯から伝導帯に励起し、電子は伝導帯で自由に動くので、放射線場において酸化物の導電性が増加することが知られている。

【0035】

したがって、理論に束縛されるものではないが、ジルコニウム合金と合金X−750の間の腐食電位の差がUV光の存在下で増大し、したがってジルコニウム合金とX−750の間のガルバニック腐食の感受性が高まると想定することができる。

【0036】

ガルバニック腐食挙動

ガルバニック腐食は、接触する(または導体によって接続された)2つの異なる金属が導電性溶液にさらされたときに発生することがある。電位の差は、異なる金属の間に存在し、電流に金属を通過させる推進力の役目を果たす。この電流の流れが、対となる金属のうち一方の腐食を増加させる原因となる。2つの金属の間の電位差が大きいほど、ガルバニック腐食が生じる可能性が高くなる。ガルバニック腐食は2つの金属のうち一方の劣化を増大するに過ぎないことに留意されたい。ガルバニック腐食は、2つの金属の接合部の近傍における腐食量が増加することによって認識できることが多い。

【0037】

図4は、25℃の0.01M Na2SO4中での、X−750と結合されたNSFのガルバニック電流応答を示す。すべての試験片は、前述のように300℃の水中で十分予備酸化させた。アノード電極はNSFで、カソード電極はX−750である。結合された試験片をUV光で照射すると、ガルバニック電流が直ちに増加する。ガルバニック電流が正の場合、ガルバニック電流がNSFからX−750電極に流れることを示し、これはNSFのアノード腐食が発生していることを示す。

【0038】

結合された電極のガルバニック電流を、300℃で1.1ppm O2を含有する水中でも測定し、図5に示す。このガルバニック電流挙動は、室温で測定した挙動に非常に類似している。

【0039】

図5は、合金X−750と結合された2つの異なるZr合金(ZironおよびNSF)上でのガルバニック電流の高温測定を示す。ガルバニック電流を測定する前に、試験片を同じ水化学条件下で予備酸化した。Ziron合金とNSF合金の両方をUV光に露光すると、どちらの合金もガルバニック電流の増加が低いことが明らかにわかる。これらのデータから、Ziron合金とNSF合金はいずれも光電気化学的反応に対する感受性は高くないことが示唆される。

【0040】

いくつかの例示的な実施形態を本明細書で開示してきたが、他の変形形態が考えられ得ることを理解されたい。このような変形形態は、本開示の精神および範囲からの逸脱とみなすべきではなく、当業者には明らかなように、このようなすべての修正形態は以下の特許請求の範囲内に含まれることが意図されている。

【符号の説明】

【0041】

201 第1の電極

203 第2の電極

205 電解液

207 電磁放射線

209 オートクレーブ

211 窓

【特許請求の範囲】

【請求項1】

ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法であって、

電解液(205)に、ジルコニウム基合金から形成された第1の電極(201)と、原子炉使用に適しかつ前記ジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成された第2の電極(203)とを浸漬するステップと、

前記浸漬した第1の電極および第2の電極(201、203)に電磁放射線(207)を照射するステップと、

前記ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために前記第1の電極(201)と前記第2の電極(203)の間のガルバニック電流を測定するステップと

を含む方法。

【請求項2】

前記第1の電極(201)が、前記第2の電極(203)に対して約0〜100mmの距離内に配置される、請求項1記載の方法。

【請求項3】

前記第2の電極(203)が、鉄基合金、ニッケル基合金、および白金のうち少なくとも1つから形成される、請求項1記載の方法。

【請求項4】

前記第1の電極および第2の電極(201、203)のそれぞれに酸化物層が形成されている、請求項1記載の方法。

【請求項5】

前記電解液(205)が、塩溶液、脱イオン水、蒸留水、および10Mオームより大きい抵抗を有する水のうち少なくとも1つである、請求項1記載の方法。

【請求項6】

前記電解液(205)が約20℃から400℃の間の温度である、請求項1記載の方法。

【請求項7】

前記電磁放射線(207)が紫外光である、請求項1記載の方法。

【請求項8】

前記測定したガルバニック電流が、基準材料(213)の測定値から得られた基準値と比較される、請求項1記載の方法。

【請求項9】

前記測定したガルバニック電流が閾値を超えた場合、前記ジルコニウム基合金が炉内で使用するのにあまり好ましいものでないとみなされる、請求項8記載の方法。

【請求項10】

前記閾値が、ジルカロイ/ジルカロイの対による測定値よりも、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対による測定値に近い、請求項9記載の方法。

【請求項1】

ジルコニウム基合金の炉内シャドウ腐食感受性を判定する方法であって、

電解液(205)に、ジルコニウム基合金から形成された第1の電極(201)と、原子炉使用に適しかつ前記ジルコニウム基合金より高い電気化学的腐食電位を有する金属材料から形成された第2の電極(203)とを浸漬するステップと、

前記浸漬した第1の電極および第2の電極(201、203)に電磁放射線(207)を照射するステップと、

前記ジルコニウム基合金の相対的な炉内シャドウ腐食感受性を調べるために前記第1の電極(201)と前記第2の電極(203)の間のガルバニック電流を測定するステップと

を含む方法。

【請求項2】

前記第1の電極(201)が、前記第2の電極(203)に対して約0〜100mmの距離内に配置される、請求項1記載の方法。

【請求項3】

前記第2の電極(203)が、鉄基合金、ニッケル基合金、および白金のうち少なくとも1つから形成される、請求項1記載の方法。

【請求項4】

前記第1の電極および第2の電極(201、203)のそれぞれに酸化物層が形成されている、請求項1記載の方法。

【請求項5】

前記電解液(205)が、塩溶液、脱イオン水、蒸留水、および10Mオームより大きい抵抗を有する水のうち少なくとも1つである、請求項1記載の方法。

【請求項6】

前記電解液(205)が約20℃から400℃の間の温度である、請求項1記載の方法。

【請求項7】

前記電磁放射線(207)が紫外光である、請求項1記載の方法。

【請求項8】

前記測定したガルバニック電流が、基準材料(213)の測定値から得られた基準値と比較される、請求項1記載の方法。

【請求項9】

前記測定したガルバニック電流が閾値を超えた場合、前記ジルコニウム基合金が炉内で使用するのにあまり好ましいものでないとみなされる、請求項8記載の方法。

【請求項10】

前記閾値が、ジルカロイ/ジルカロイの対による測定値よりも、ジルカロイ/ステンレス鋼の対またはジルカロイ/インコネルの対による測定値に近い、請求項9記載の方法。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−37516(P2012−37516A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2011−169713(P2011−169713)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(301068310)グローバル・ニュークリア・フュエル・アメリカズ・エルエルシー (56)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(301068310)グローバル・ニュークリア・フュエル・アメリカズ・エルエルシー (56)

【Fターム(参考)】

[ Back to top ]