ジンクリッチプライマーを塗布した高耐食鋼材

【要 約】

【課 題】 鋼材の地鉄の表面とジンクリッチプライマーとの相互作用によって鉄錆の発生を防止する特性を改善し、防錆効果を一層向上させた高耐食鋼材を提供する。

【解決手段】 スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、地鉄がC:0.01〜0.2 質量%,Si:0.05〜1.0 質量%,Mn: 0.1〜3.0 質量%,Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、地鉄の表面近傍に厚さ1μm以上のNi濃化層を有する高耐食鋼材である。

【課 題】 鋼材の地鉄の表面とジンクリッチプライマーとの相互作用によって鉄錆の発生を防止する特性を改善し、防錆効果を一層向上させた高耐食鋼材を提供する。

【解決手段】 スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、地鉄がC:0.01〜0.2 質量%,Si:0.05〜1.0 質量%,Mn: 0.1〜3.0 質量%,Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、地鉄の表面近傍に厚さ1μm以上のNi濃化層を有する高耐食鋼材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材(たとえば厚鋼板等)の地鉄の表面にジンクリッチプライマーを塗布した高耐食鋼材に関し、特に優れた耐鉄錆発生性を有する高耐食鋼材に関するものである。

【背景技術】

【0002】

厚鋼板等の鋼材は、強度が高く、かつ加工性に優れており、しかも安価で入手し易いという利点を有しているので、大型の輸送機器(たとえば船舶等),鋼建築物(たとえば建物等)あるいは鋼構造物(たとえば橋梁,鉄塔,タンク等)に広く使用されている。これらの用途に供される鋼材は、屋外で使用されるので、腐食を防止するために塗装を施される。

【0003】

ところが鋼材の製造工程は、溶鋼を鋳込んで製造した鋼スラブを加熱し、さらに熱間圧延して所定の寸法に仕上げるものであるから、加熱する際に鋼スラブの表面にスケールと呼ばれるFe酸化物が不可避的に生成し、熱間圧延の後も鋼材の表面にスケールが残留する。

【0004】

鋼材に塗装を施すためには、予め鋼材の金属相(以下、地鉄という)の表面を洗浄してスケールを除去(いわゆる表面処理)する必要がある。表面処理は、一次表面処理と二次表面処理に大別される。

【0005】

一次表面処理は、鋼材の加工ないし組み立て期間中に鉄錆の発生を防止するために行なう。つまり、製鉄所,造船所,加工工場等にて、地面表面のスケールや鉄錆を除去した後、プライマーを塗布する。

【0006】

二次表面処理は、鋼材の加工ないし組み立て期間中に、一次表面処理で塗布したプライマーのピンホールや損傷部位から発生した鉄錆を除去し、再びプライマーを塗布する処理である。

【0007】

スケールや鉄錆を除去する手段としては、一次表面処理では、ショットブラスト方式が一般的である。二次表面処理では、サンドブラスト処理,パワーツール(たとえばグラインダー等)が主に使用されている。なお、完全除去するため、地鉄表面の金属層のかなりの厚みが同時に除去される。プライマーとしては、一次表面処理および二次表面処理ともに、ウォッシュプライマーやジンクリッチプライマーが使用される。ただし、耐食性に優れたジンクリッチプライマーが広く採用されている。

【0008】

このようにして表面処理(すなわち一次表面処理および二次表面処理)を行なった後、地鉄の表面に塗装を施す。塗装に使用する塗料としては、ブチラール樹脂,ポリエステル樹脂,エポキシ樹脂等の樹脂系塗料が使用される。

【非特許文献1】防錆・防食技術総覧編集委員会編:防錆・防食技術総覧,2000年

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記で説明した通り、二次表面処理は、鋼材の加工ないし組み立て期間中に、一次表面処理で形成したプライマーの被膜のピンホールや損傷部位から発生した鉄錆を除去し、再びプライマーを塗布する処理である。したがって、一次表面処理で形成するプライマーの防錆効果を改善すれば、二次表面処理の負荷を軽減できる。

【0010】

本発明は、鋼材の地鉄の表面とジンクリッチプライマーとの相互作用によって鉄錆の発生を防止する特性(以下、耐鉄錆発生性という)を改善し、防錆効果を一層向上させた高耐食鋼材を提供することを目的とする。

【課題を解決するための手段】

【0011】

ジンクリッチプライマーを塗布した鋼材の防食機能は、

(1) ジンクリッチプライマーの被膜が、環境から地鉄へ水,酸素,塩化物等の腐食因子が侵入するのを抑制する、

(2) ジンクリッチプライマーの被膜に含まれるZnが、環境中の腐食因子と結合(いわゆる犠牲防食)して鉄錆の発生を抑制する、

(3) 地鉄に含まれるFeやジンクリッチプライマーの被膜に含まれるZnが腐食因子と結合した腐食生成物が、環境から地鉄へ腐食因子が侵入するのを抑制することによって発揮される。

【0012】

上記の(1) の防食機能は、ジンクリッチプライマーのイオン透過抵抗が大きいほど、その効果が向上する。(2) の防食機能は、Znの犠牲防食能が高いほど、その効果が向上する。(3) の防食機能は、腐食生成物のイオン透過抵抗が大きいほど、その効果が向上する。

【0013】

これらのうちの (1)の防食機能は、ジンクリッチプライマーの特性に応じて効果が変動するが、 (2),(3) の防食機能は、ジンクリッチプライマーの特性と地鉄の成分に応じて効果が変動する。 (2),(3) の防食機能についての研究の経緯と結果を以下に説明する。

【0014】

Ni,Cu,Cr,Mo等の合金元素を添加した溶鋼を鋳込んで鋼スラブを製造し、その鋼スラブを熱間圧延して厚鋼板とした。次いで、厚鋼板のスケールをショットブラストにて除去し、さらにジンクリッチプライマーを塗布して、小型暴露試験片を作製した。この試験片を、塩分が飛来する環境(すなわち海岸地域)に6ケ月暴露して、暴露試験を行なった。

【0015】

暴露試験が終了した後、試験片の表面を目視で観察し、点状に現われる鉄錆の個数を測定した。その結果、Niを添加した厚鋼板から採取した試験片は、他の元素を添加した試験片に比べて、点状の鉄錆の個数が顕著に減少することが判明した。つまり、ジンクリッチプライマーの被膜を有する鋼材の耐鉄錆発生性を向上するためには、地鉄にNiを添加する必要がある。

【0016】

しかしNiは高価な元素であるから、Niを添加すると、鋼材の製造コストの上昇を招く。ただし地鉄の表面近傍に濃化させれば、耐鉄錆発生性を損なうことなく、Niの使用量を削減できる。そこで、本発明者は、鋼材の製造コストの上昇を抑制する観点から、Niを地鉄の表面近傍に濃化させる技術を検討した。

【0017】

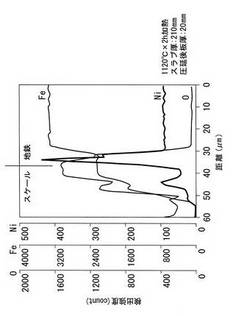

Niを 2.9質量%含有する鋼スラブ(厚さ 210mm)を1120℃で2時間加熱した後、熱間圧延して厚鋼板(厚さ20mm)とした。厚鋼板から試料を採取してEPMA分析を行ない、地鉄の表面近傍のO,Fe,Niの濃度分布を調査した。その代表的な例を図1に示す。地鉄の表面近傍にはNiが濃化した領域(以下、Ni濃化層という)が認められる。このNi濃化層の厚さは5μm程度であり、Ni濃化層中の最大Ni濃度は地鉄の約5倍となっている。

【0018】

つまり、Niを含有する鋼材を加熱すると、表面にスケールと呼ばれるFe酸化物が生成する一方で、地鉄の表面近傍にNiが濃化する。その際、Niはスケールに濃化するのではなく、表面近傍の地鉄内に残留してNi濃化層を形成する。したがって鋼材に添加されるNiを地鉄の表面近傍で濃化させてNi濃化層を形成し、鋼構造物として使用するときにもNi濃化層を残存させることによって、鋼材の耐食性を一層高めることができる。

【0019】

なお、地鉄の表面近傍とは、地鉄表面から1000μm以内をいうものとする。また、Ni濃化層とは、母材内部のNi含有量の 1.2倍以上となる層をいうものとする。

【0020】

ところが従来の厚鋼板(たとえば船舶用厚鋼板)は、その製造工程でショットブラスト処理を施し、表面のスケールを機械的に除去し、さらにジンクリッチプライマーを塗布している。ショットブラスト処理では、通常、直径約1mmの鋼球を吹き付けるので、スケールを除去した後の地鉄表面の粗度はRmax で約60μmとなる。したがって厚さ5μm程度のNi濃化層は、ショットブラスト処理によって、スケールとともに除去されてしまう。

【0021】

地鉄の表面近傍にNi濃化層を形成した本発明の高耐食鋼材を製造するには、スケールを除去する一方で、Ni濃化層を残存させる必要がある。ところが、ショットブラストや切削等の機械的な手段では、通常、スケールとともにNi濃化層も取り除かれるのは避けられない。そこで本発明では化学的な手段を用いてスケールのみを除去するのが望ましい。すなわち、酸洗を施すことによって化学的にスケールのみを除去すれば、地鉄の表面近傍にNi濃化層を残存させるには有利である。酸洗液は特定の成分濃度に限定する必要はないが、一般的に広く使用されている塩酸水溶液が好ましい。

【0022】

また、酸洗液にインヒビターを添加することによって、酸洗による地鉄の溶出を防止してNi濃化層を残存させることができる。なお、ショットブラストや切削等の機械的な手段でも、条件を適切にして、スケールのみ除去するようにしても良い。

【0023】

本発明は以上のような知見に基づいてなされたものである。

【0024】

すなわち本発明は、スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、地鉄がC:0.01〜0.2 質量%,Si:0.05〜1.0 質量%,Mn: 0.1〜3.0 質量%,Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、地鉄の表面近傍に厚さ1μm以上のNi濃化層を有する高耐食鋼材である。

【0025】

本発明の高耐食鋼材では、地鉄が、前記した組成に加えてCu: 0.1〜1.0 質量%およびMo:0.01〜0.5 質量%のうちの1種または2種を含有することが好ましい。さらにNb: 0.005〜0.1 質量%,Ti: 0.005〜0.1 質量%およびV: 0.005〜0.1 質量%のうちの1種または2種以上を含有することが好ましい。

【0026】

また本発明の高耐食鋼材では、Ni濃化層中のNi濃度の最大値が 0.1質量%以上であることが好ましい。

【発明の効果】

【0027】

本発明によれば、地鉄の表面近傍にNi濃化層を形成して耐鉄錆発生性を著しく向上させた安価な高耐食鋼材を得ることができる。

【発明を実施するための最良の形態】

【0028】

まず本発明の高耐食鋼材の地鉄の成分を限定した理由について説明する。

【0029】

C:0.01〜0.2 質量%

Cは、高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには0.01質量%以上含有させる必要がある。一方、 0.2質量%を超えると、高耐食鋼材の靭性が劣化する。したがって地鉄中のCは、0.01〜0.2 質量%の範囲内を満足する必要がある。

【0030】

Si:0.05〜1.0 質量%

Siは、溶鋼の溶製段階で脱酸剤として作用し、かつ高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには0.05質量%以上含有させる必要がある。一方、 1.0質量%を超えると、高耐食鋼材の靭性および溶接性が劣化する。したがって地鉄中のSiは、0.05〜1.0 質量%の範囲内を満足する必要がある。

【0031】

Mn: 0.1〜3.0 質量%

Mnは、高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには 0.1質量%以上含有させる必要がある。一方、 3.0質量%を超えると、高耐食鋼材の靭性および溶接性が劣化する。したがって地鉄中のMnは、 0.1〜3.0 質量%の範囲内を満足する必要がある。

【0032】

Ni:0.02〜1.0 質量%

Niは、本発明の高耐食鋼材に添加される元素のうちで最も重要な元素である。Niは、ジンクリッチプライマー中のZnとの折衷電位を貴化することによって、Znの犠牲防食性を向上するとともに、Zn腐食生成物を微細にし、Zn腐食生成物による腐食因子の地鉄への透過抵抗を高め、地鉄の腐食を抑制する働きがある。また、Fe腐食生成物を微細にする働きや、Fe腐食生成物の電荷を負化する作用で塩化物イオンの地鉄表面への透過を抑制し、地鉄表面近傍のpHを高め、地鉄の腐食を抑制する。

【0033】

以上の作用は、Ni濃度が増加するほど顕著に発揮される。ただし地鉄の表面近傍のNi濃度が約5質量%になると、たとえば造船期間である6ケ月間では、ジンクリッチプライマーを塗布した鋼材の表面での鉄錆はなくなる。したがって、それ以上のNiが地鉄の表面近傍で濃化することは不必要であり、原料コストの上昇を招くだけである。

【0034】

既に説明した通り、Niを含有する鋼材を加熱すると、地鉄の表面近傍にNi濃化層が形成される。Niは、スケールに濃化するのではなく、表面近傍の地鉄内に濃化する。このときNi濃化層のNi濃度は、地鉄のNi濃度の約5倍である。

【0035】

本発明者らの研究によれば、Ni濃化層が、ジンクリッチプライマーを塗布した鋼材の鉄錆の発生を抑制するためには、Ni濃化層のNi濃度は最大値で 0.1質量%以上とするのが好ましい。したがって地鉄のNi濃度は0.02質量%以上とする必要がある。したがって地鉄中のNi濃度は、0.02〜1.0 質量%の範囲内を満足する必要がある。

【0036】

またNi濃化層の厚さは、1μm以上あれば良い。その理由は、ジンクリッチプライマーを塗布した鋼材では、6ケ月の腐食減肉量は極めて少ないからである。

【0037】

本発明の高耐食鋼材では、C,Si,Mn,Niに加えて、必要に応じて下記の元素を添加しても良い。

【0038】

Cu: 0.1〜1.0 質量%

Cuは、Fe腐食生成物を微細にすることによって、腐食因子の地鉄への透過抵抗を高め、地鉄の腐食を抑制する働きがある。地鉄中のCu含有量が 0.1質量%未満では、その効果は十分に得られない。一方、 1.0質量%を超えると、高耐食鋼材の製造工程における熱間加工性が損なわれる。したがって地鉄中にCuを添加する場合は、 0.1〜1.0 質量%の範囲内が好ましい。

【0039】

Mo:0.01〜0.5 質量%

Moは、Zn腐食生成物,Fe腐食生成物中でモリブデン酸イオンを形成することによって、塩化物イオンが腐食生成物を透過して地鉄に到達するのを防止する。地鉄中のMo含有量が0.01質量%未満では、その効果は十分に得られない。一方、 0.5質量%を超えると、その効果が飽和する。したがって地鉄中にMoを添加する場合は、0.01〜0.5 質量%の範囲内が好ましい。

【0040】

Nb: 0.005〜0.1 質量%,Ti: 0.005〜0.1 質量%,V: 0.005〜0.1 質量%

Nb,Ti,Vは、高耐食鋼材の強度を増加させる元素であり、必要に応じ1種または2種以上を添加できる。Nb,Ti,Vは、いずれも 0.005質量%以上の含有で効果が認められるが、それぞれ 0.1質量%を超えて含有すると、高耐食鋼材の靭性,溶接性が劣化する。このためNb,Ti,Vのいずれも 0.005〜0.1 質量%とするのが好ましい。

【0041】

次に、本発明の高耐食鋼材の製造方法を説明する。

【0042】

所定の組成を有する溶鋼を、転炉法,電気炉法等の従来から知られている技術で溶製した後、連続鋳造法あるいは造塊法で鋼スラブを製造する。なお溶鋼の溶製段階では、転炉法,電気炉法等の脱炭を主体とする精錬(いわゆる1次精錬)の後で、真空脱ガス法等の脱ガスを主体とする精錬技術(いわゆる2次精錬)を適宜組み合わせて使用しても良い。

【0043】

次いで、鋼スラブを 900〜1200℃に加熱し、さらに熱間圧延を施して所定の形状の鋼材(すなわち鋼板,形鋼等)とした後、空冷または加速冷却によって冷却する。

【0044】

このようにして製造した鋼材は表面にスケールが生成しているので、酸洗を施して化学的にスケールのみを除去するのが有利である。酸洗液は、希塩酸(すなわち塩酸の水溶液),希硫酸(すなわち硫酸の水溶液),希リン酸(すなわちリン酸の水溶液)等の従来から知られているものが使用できる。ただし、酸洗の効率やスケールの溶解特性を考慮すると、希塩酸を使用するのが好ましい。

【0045】

また、酸洗液にインヒビターを添加することによって、酸洗による地鉄の溶出を防止してNi濃化層を残存させることができる。インヒビターは、地鉄の成分や酸洗液の種類等に応じて適宜選択して使用する。

【0046】

なお、ショットブラストや切削等の機械的手段も、スケール除去のみ行ない、地鉄表面の金属層までは除去しないか、Ni濃化層を必要量残存させることができれば、利用できる。

【0047】

スケールを除去した後、地鉄の表面にZnを含有するジンクリッチプライマーを塗布して被膜を形成する。塗布の方法は、特定の手段に限定せず、スプレー,刷毛塗り,ロールコーター等の慣用の技術を使用できる。

【0048】

本発明の高耐食鋼材は、以上の手順で製造できる。本発明の高耐食鋼材は、地鉄の表面近傍にNi濃化層が形成されるので、ジンクリッチプライマーの被膜とNi濃化層との相互作用で耐鉄錆発生性が著しく向上する。しかもNiが地鉄の表面近傍に濃化するので、地鉄全体のNi濃度を高める必要はない。そのため、高価なNiの使用量を削減でき、高耐食鋼材の製造コストの上昇を抑えることができる。

【実施例】

【0049】

転炉を用いて表1に示す成分の溶鋼を溶製し、さらに連続鋳造法によって厚さ 210mmの鋼スラブとした。表1の鋼番号1はNiを添加していない例(すなわち比較例)であり、鋼番号2〜11は、すべて本発明の高耐食鋼の成分を満足する例(すなわち発明例)である。これらの鋼スラブを1120℃に加熱した後、熱間圧延によって厚さ20mm,幅2500mmの厚鋼板とした。こうして得られた厚鋼板に酸洗処理を施し、表面のスケールを化学的に除去した。酸洗液は希塩酸を使用した。

【0050】

また、上記と同様に製造した厚鋼板(鋼番号1〜11)に直径約1mmの鋼球吹き付けによるショットブラスト処理を施し、表面のスケールを機械的に除去した。

【0051】

【表1】

【0052】

【表2】

【0053】

表2に示すように、鋼番号1〜11の鋼スラブから得られた厚鋼板にショットブラスト処理を施して機械的にスケールを除去した鋼板記号1A〜11A は、鋼スラブの成分に関わらず比較例である。鋼番号1〜11の鋼スラブから得られた厚鋼板に酸洗処理を施した鋼板記号1B〜11B ,2C,3C,3Dのうち、鋼板記号1Bは鋼スラブの成分が本発明の範囲を外れるので比較例であり、鋼板記号2B〜11B ,3Dは鋼スラブの成分が本発明の範囲を満足しかつスケールを化学的に除去して、Ni濃化層の厚さが1μm以上あるので、発明例である。一方、2C,3Cは、鋼スラブの成分が本発明の範囲を満足し、かつスケールを化学的に除去したが、強酸洗条件のため、Ni濃化層の厚さが1μm未満であるので、比較例である。

【0054】

発明例と比較例について、Ni濃化層中のNi濃度の最大値(質量%),Ni濃化層の厚さ(μm),点状の鉄錆の発生状況を調査した。

【0055】

Ni濃化層中のNi濃度の最大値,Ni濃化層の厚さを調査する際には、スケールを除去した各厚鋼板の表層部から分析試験片(10mm×10mm)を採取し、EPMA分析を行なった。Ni濃化層中のNi濃度の最大値は表2に示す通りである。なおNi濃化層中のNi濃度の最大値は、母材内部のNi濃度(質量%)×Ni濃化層の最大Ni検出強度÷母材内部の平均Ni検出強度により算出した。また、Ni濃度が母材内部の 1.2倍以上の領域の厚さ(すなわちNi濃化層の厚さ)を表2に示す。

【0056】

次に、点状の鉄錆の発生状況を調査するために、各厚鋼板から鋼板表面を含む腐食試験片(厚さ5mm,幅50mm,長さ100mm )を採取し、その後、無機ジンクリッチプライマーを塗布して被膜を形成した。被膜の厚さは、いずれも15μmとした。これらの腐食試験片について、海浜環境(飛来塩分量:1.5mdd)で6ケ月間暴露試験を行なった。暴露試験が終了した後、腐食試験片の表面を目視で観察し、点状の鉄錆の個数を測定した。

【0057】

表2から明らかなように、発明例(鋼記号2B〜11B ,3D)では、厚鋼板の表面近傍にNi濃化層が形成され、Ni濃化層の厚さを1μm以上有する。一方、比較例(鋼記号1A〜11A ,1B)では、厚鋼板の表面近傍にNi濃化層は存在しない。比較例(鋼記号2C,3C)では、表面近傍にNi濃化層が形成されているが、Ni濃化層の厚さは1μm未満である。

【0058】

比較例(鋼板記号2A〜11A ,2C,3C)と発明例(鋼板記号2B〜11B ,3D)について、鋼番号が同一の厚鋼板に発生した点状の鉄錆の個数を比べると、いずれも発明例の方が著しく減少している。

【0059】

このことから、Ni濃化層の存在が、ジンクリッチプライマーを塗布した高耐食鋼材の鉄錆の発生量を低減する上で、多大な効果を発揮することが分かる。

【図面の簡単な説明】

【0060】

【図1】Fe,Ni,Oの濃度分布を示すグラフである。

【技術分野】

【0001】

本発明は、鋼材(たとえば厚鋼板等)の地鉄の表面にジンクリッチプライマーを塗布した高耐食鋼材に関し、特に優れた耐鉄錆発生性を有する高耐食鋼材に関するものである。

【背景技術】

【0002】

厚鋼板等の鋼材は、強度が高く、かつ加工性に優れており、しかも安価で入手し易いという利点を有しているので、大型の輸送機器(たとえば船舶等),鋼建築物(たとえば建物等)あるいは鋼構造物(たとえば橋梁,鉄塔,タンク等)に広く使用されている。これらの用途に供される鋼材は、屋外で使用されるので、腐食を防止するために塗装を施される。

【0003】

ところが鋼材の製造工程は、溶鋼を鋳込んで製造した鋼スラブを加熱し、さらに熱間圧延して所定の寸法に仕上げるものであるから、加熱する際に鋼スラブの表面にスケールと呼ばれるFe酸化物が不可避的に生成し、熱間圧延の後も鋼材の表面にスケールが残留する。

【0004】

鋼材に塗装を施すためには、予め鋼材の金属相(以下、地鉄という)の表面を洗浄してスケールを除去(いわゆる表面処理)する必要がある。表面処理は、一次表面処理と二次表面処理に大別される。

【0005】

一次表面処理は、鋼材の加工ないし組み立て期間中に鉄錆の発生を防止するために行なう。つまり、製鉄所,造船所,加工工場等にて、地面表面のスケールや鉄錆を除去した後、プライマーを塗布する。

【0006】

二次表面処理は、鋼材の加工ないし組み立て期間中に、一次表面処理で塗布したプライマーのピンホールや損傷部位から発生した鉄錆を除去し、再びプライマーを塗布する処理である。

【0007】

スケールや鉄錆を除去する手段としては、一次表面処理では、ショットブラスト方式が一般的である。二次表面処理では、サンドブラスト処理,パワーツール(たとえばグラインダー等)が主に使用されている。なお、完全除去するため、地鉄表面の金属層のかなりの厚みが同時に除去される。プライマーとしては、一次表面処理および二次表面処理ともに、ウォッシュプライマーやジンクリッチプライマーが使用される。ただし、耐食性に優れたジンクリッチプライマーが広く採用されている。

【0008】

このようにして表面処理(すなわち一次表面処理および二次表面処理)を行なった後、地鉄の表面に塗装を施す。塗装に使用する塗料としては、ブチラール樹脂,ポリエステル樹脂,エポキシ樹脂等の樹脂系塗料が使用される。

【非特許文献1】防錆・防食技術総覧編集委員会編:防錆・防食技術総覧,2000年

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記で説明した通り、二次表面処理は、鋼材の加工ないし組み立て期間中に、一次表面処理で形成したプライマーの被膜のピンホールや損傷部位から発生した鉄錆を除去し、再びプライマーを塗布する処理である。したがって、一次表面処理で形成するプライマーの防錆効果を改善すれば、二次表面処理の負荷を軽減できる。

【0010】

本発明は、鋼材の地鉄の表面とジンクリッチプライマーとの相互作用によって鉄錆の発生を防止する特性(以下、耐鉄錆発生性という)を改善し、防錆効果を一層向上させた高耐食鋼材を提供することを目的とする。

【課題を解決するための手段】

【0011】

ジンクリッチプライマーを塗布した鋼材の防食機能は、

(1) ジンクリッチプライマーの被膜が、環境から地鉄へ水,酸素,塩化物等の腐食因子が侵入するのを抑制する、

(2) ジンクリッチプライマーの被膜に含まれるZnが、環境中の腐食因子と結合(いわゆる犠牲防食)して鉄錆の発生を抑制する、

(3) 地鉄に含まれるFeやジンクリッチプライマーの被膜に含まれるZnが腐食因子と結合した腐食生成物が、環境から地鉄へ腐食因子が侵入するのを抑制することによって発揮される。

【0012】

上記の(1) の防食機能は、ジンクリッチプライマーのイオン透過抵抗が大きいほど、その効果が向上する。(2) の防食機能は、Znの犠牲防食能が高いほど、その効果が向上する。(3) の防食機能は、腐食生成物のイオン透過抵抗が大きいほど、その効果が向上する。

【0013】

これらのうちの (1)の防食機能は、ジンクリッチプライマーの特性に応じて効果が変動するが、 (2),(3) の防食機能は、ジンクリッチプライマーの特性と地鉄の成分に応じて効果が変動する。 (2),(3) の防食機能についての研究の経緯と結果を以下に説明する。

【0014】

Ni,Cu,Cr,Mo等の合金元素を添加した溶鋼を鋳込んで鋼スラブを製造し、その鋼スラブを熱間圧延して厚鋼板とした。次いで、厚鋼板のスケールをショットブラストにて除去し、さらにジンクリッチプライマーを塗布して、小型暴露試験片を作製した。この試験片を、塩分が飛来する環境(すなわち海岸地域)に6ケ月暴露して、暴露試験を行なった。

【0015】

暴露試験が終了した後、試験片の表面を目視で観察し、点状に現われる鉄錆の個数を測定した。その結果、Niを添加した厚鋼板から採取した試験片は、他の元素を添加した試験片に比べて、点状の鉄錆の個数が顕著に減少することが判明した。つまり、ジンクリッチプライマーの被膜を有する鋼材の耐鉄錆発生性を向上するためには、地鉄にNiを添加する必要がある。

【0016】

しかしNiは高価な元素であるから、Niを添加すると、鋼材の製造コストの上昇を招く。ただし地鉄の表面近傍に濃化させれば、耐鉄錆発生性を損なうことなく、Niの使用量を削減できる。そこで、本発明者は、鋼材の製造コストの上昇を抑制する観点から、Niを地鉄の表面近傍に濃化させる技術を検討した。

【0017】

Niを 2.9質量%含有する鋼スラブ(厚さ 210mm)を1120℃で2時間加熱した後、熱間圧延して厚鋼板(厚さ20mm)とした。厚鋼板から試料を採取してEPMA分析を行ない、地鉄の表面近傍のO,Fe,Niの濃度分布を調査した。その代表的な例を図1に示す。地鉄の表面近傍にはNiが濃化した領域(以下、Ni濃化層という)が認められる。このNi濃化層の厚さは5μm程度であり、Ni濃化層中の最大Ni濃度は地鉄の約5倍となっている。

【0018】

つまり、Niを含有する鋼材を加熱すると、表面にスケールと呼ばれるFe酸化物が生成する一方で、地鉄の表面近傍にNiが濃化する。その際、Niはスケールに濃化するのではなく、表面近傍の地鉄内に残留してNi濃化層を形成する。したがって鋼材に添加されるNiを地鉄の表面近傍で濃化させてNi濃化層を形成し、鋼構造物として使用するときにもNi濃化層を残存させることによって、鋼材の耐食性を一層高めることができる。

【0019】

なお、地鉄の表面近傍とは、地鉄表面から1000μm以内をいうものとする。また、Ni濃化層とは、母材内部のNi含有量の 1.2倍以上となる層をいうものとする。

【0020】

ところが従来の厚鋼板(たとえば船舶用厚鋼板)は、その製造工程でショットブラスト処理を施し、表面のスケールを機械的に除去し、さらにジンクリッチプライマーを塗布している。ショットブラスト処理では、通常、直径約1mmの鋼球を吹き付けるので、スケールを除去した後の地鉄表面の粗度はRmax で約60μmとなる。したがって厚さ5μm程度のNi濃化層は、ショットブラスト処理によって、スケールとともに除去されてしまう。

【0021】

地鉄の表面近傍にNi濃化層を形成した本発明の高耐食鋼材を製造するには、スケールを除去する一方で、Ni濃化層を残存させる必要がある。ところが、ショットブラストや切削等の機械的な手段では、通常、スケールとともにNi濃化層も取り除かれるのは避けられない。そこで本発明では化学的な手段を用いてスケールのみを除去するのが望ましい。すなわち、酸洗を施すことによって化学的にスケールのみを除去すれば、地鉄の表面近傍にNi濃化層を残存させるには有利である。酸洗液は特定の成分濃度に限定する必要はないが、一般的に広く使用されている塩酸水溶液が好ましい。

【0022】

また、酸洗液にインヒビターを添加することによって、酸洗による地鉄の溶出を防止してNi濃化層を残存させることができる。なお、ショットブラストや切削等の機械的な手段でも、条件を適切にして、スケールのみ除去するようにしても良い。

【0023】

本発明は以上のような知見に基づいてなされたものである。

【0024】

すなわち本発明は、スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、地鉄がC:0.01〜0.2 質量%,Si:0.05〜1.0 質量%,Mn: 0.1〜3.0 質量%,Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、地鉄の表面近傍に厚さ1μm以上のNi濃化層を有する高耐食鋼材である。

【0025】

本発明の高耐食鋼材では、地鉄が、前記した組成に加えてCu: 0.1〜1.0 質量%およびMo:0.01〜0.5 質量%のうちの1種または2種を含有することが好ましい。さらにNb: 0.005〜0.1 質量%,Ti: 0.005〜0.1 質量%およびV: 0.005〜0.1 質量%のうちの1種または2種以上を含有することが好ましい。

【0026】

また本発明の高耐食鋼材では、Ni濃化層中のNi濃度の最大値が 0.1質量%以上であることが好ましい。

【発明の効果】

【0027】

本発明によれば、地鉄の表面近傍にNi濃化層を形成して耐鉄錆発生性を著しく向上させた安価な高耐食鋼材を得ることができる。

【発明を実施するための最良の形態】

【0028】

まず本発明の高耐食鋼材の地鉄の成分を限定した理由について説明する。

【0029】

C:0.01〜0.2 質量%

Cは、高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには0.01質量%以上含有させる必要がある。一方、 0.2質量%を超えると、高耐食鋼材の靭性が劣化する。したがって地鉄中のCは、0.01〜0.2 質量%の範囲内を満足する必要がある。

【0030】

Si:0.05〜1.0 質量%

Siは、溶鋼の溶製段階で脱酸剤として作用し、かつ高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには0.05質量%以上含有させる必要がある。一方、 1.0質量%を超えると、高耐食鋼材の靭性および溶接性が劣化する。したがって地鉄中のSiは、0.05〜1.0 質量%の範囲内を満足する必要がある。

【0031】

Mn: 0.1〜3.0 質量%

Mnは、高耐食鋼材の強度を増加させる元素であり、所望の強度を得るためには 0.1質量%以上含有させる必要がある。一方、 3.0質量%を超えると、高耐食鋼材の靭性および溶接性が劣化する。したがって地鉄中のMnは、 0.1〜3.0 質量%の範囲内を満足する必要がある。

【0032】

Ni:0.02〜1.0 質量%

Niは、本発明の高耐食鋼材に添加される元素のうちで最も重要な元素である。Niは、ジンクリッチプライマー中のZnとの折衷電位を貴化することによって、Znの犠牲防食性を向上するとともに、Zn腐食生成物を微細にし、Zn腐食生成物による腐食因子の地鉄への透過抵抗を高め、地鉄の腐食を抑制する働きがある。また、Fe腐食生成物を微細にする働きや、Fe腐食生成物の電荷を負化する作用で塩化物イオンの地鉄表面への透過を抑制し、地鉄表面近傍のpHを高め、地鉄の腐食を抑制する。

【0033】

以上の作用は、Ni濃度が増加するほど顕著に発揮される。ただし地鉄の表面近傍のNi濃度が約5質量%になると、たとえば造船期間である6ケ月間では、ジンクリッチプライマーを塗布した鋼材の表面での鉄錆はなくなる。したがって、それ以上のNiが地鉄の表面近傍で濃化することは不必要であり、原料コストの上昇を招くだけである。

【0034】

既に説明した通り、Niを含有する鋼材を加熱すると、地鉄の表面近傍にNi濃化層が形成される。Niは、スケールに濃化するのではなく、表面近傍の地鉄内に濃化する。このときNi濃化層のNi濃度は、地鉄のNi濃度の約5倍である。

【0035】

本発明者らの研究によれば、Ni濃化層が、ジンクリッチプライマーを塗布した鋼材の鉄錆の発生を抑制するためには、Ni濃化層のNi濃度は最大値で 0.1質量%以上とするのが好ましい。したがって地鉄のNi濃度は0.02質量%以上とする必要がある。したがって地鉄中のNi濃度は、0.02〜1.0 質量%の範囲内を満足する必要がある。

【0036】

またNi濃化層の厚さは、1μm以上あれば良い。その理由は、ジンクリッチプライマーを塗布した鋼材では、6ケ月の腐食減肉量は極めて少ないからである。

【0037】

本発明の高耐食鋼材では、C,Si,Mn,Niに加えて、必要に応じて下記の元素を添加しても良い。

【0038】

Cu: 0.1〜1.0 質量%

Cuは、Fe腐食生成物を微細にすることによって、腐食因子の地鉄への透過抵抗を高め、地鉄の腐食を抑制する働きがある。地鉄中のCu含有量が 0.1質量%未満では、その効果は十分に得られない。一方、 1.0質量%を超えると、高耐食鋼材の製造工程における熱間加工性が損なわれる。したがって地鉄中にCuを添加する場合は、 0.1〜1.0 質量%の範囲内が好ましい。

【0039】

Mo:0.01〜0.5 質量%

Moは、Zn腐食生成物,Fe腐食生成物中でモリブデン酸イオンを形成することによって、塩化物イオンが腐食生成物を透過して地鉄に到達するのを防止する。地鉄中のMo含有量が0.01質量%未満では、その効果は十分に得られない。一方、 0.5質量%を超えると、その効果が飽和する。したがって地鉄中にMoを添加する場合は、0.01〜0.5 質量%の範囲内が好ましい。

【0040】

Nb: 0.005〜0.1 質量%,Ti: 0.005〜0.1 質量%,V: 0.005〜0.1 質量%

Nb,Ti,Vは、高耐食鋼材の強度を増加させる元素であり、必要に応じ1種または2種以上を添加できる。Nb,Ti,Vは、いずれも 0.005質量%以上の含有で効果が認められるが、それぞれ 0.1質量%を超えて含有すると、高耐食鋼材の靭性,溶接性が劣化する。このためNb,Ti,Vのいずれも 0.005〜0.1 質量%とするのが好ましい。

【0041】

次に、本発明の高耐食鋼材の製造方法を説明する。

【0042】

所定の組成を有する溶鋼を、転炉法,電気炉法等の従来から知られている技術で溶製した後、連続鋳造法あるいは造塊法で鋼スラブを製造する。なお溶鋼の溶製段階では、転炉法,電気炉法等の脱炭を主体とする精錬(いわゆる1次精錬)の後で、真空脱ガス法等の脱ガスを主体とする精錬技術(いわゆる2次精錬)を適宜組み合わせて使用しても良い。

【0043】

次いで、鋼スラブを 900〜1200℃に加熱し、さらに熱間圧延を施して所定の形状の鋼材(すなわち鋼板,形鋼等)とした後、空冷または加速冷却によって冷却する。

【0044】

このようにして製造した鋼材は表面にスケールが生成しているので、酸洗を施して化学的にスケールのみを除去するのが有利である。酸洗液は、希塩酸(すなわち塩酸の水溶液),希硫酸(すなわち硫酸の水溶液),希リン酸(すなわちリン酸の水溶液)等の従来から知られているものが使用できる。ただし、酸洗の効率やスケールの溶解特性を考慮すると、希塩酸を使用するのが好ましい。

【0045】

また、酸洗液にインヒビターを添加することによって、酸洗による地鉄の溶出を防止してNi濃化層を残存させることができる。インヒビターは、地鉄の成分や酸洗液の種類等に応じて適宜選択して使用する。

【0046】

なお、ショットブラストや切削等の機械的手段も、スケール除去のみ行ない、地鉄表面の金属層までは除去しないか、Ni濃化層を必要量残存させることができれば、利用できる。

【0047】

スケールを除去した後、地鉄の表面にZnを含有するジンクリッチプライマーを塗布して被膜を形成する。塗布の方法は、特定の手段に限定せず、スプレー,刷毛塗り,ロールコーター等の慣用の技術を使用できる。

【0048】

本発明の高耐食鋼材は、以上の手順で製造できる。本発明の高耐食鋼材は、地鉄の表面近傍にNi濃化層が形成されるので、ジンクリッチプライマーの被膜とNi濃化層との相互作用で耐鉄錆発生性が著しく向上する。しかもNiが地鉄の表面近傍に濃化するので、地鉄全体のNi濃度を高める必要はない。そのため、高価なNiの使用量を削減でき、高耐食鋼材の製造コストの上昇を抑えることができる。

【実施例】

【0049】

転炉を用いて表1に示す成分の溶鋼を溶製し、さらに連続鋳造法によって厚さ 210mmの鋼スラブとした。表1の鋼番号1はNiを添加していない例(すなわち比較例)であり、鋼番号2〜11は、すべて本発明の高耐食鋼の成分を満足する例(すなわち発明例)である。これらの鋼スラブを1120℃に加熱した後、熱間圧延によって厚さ20mm,幅2500mmの厚鋼板とした。こうして得られた厚鋼板に酸洗処理を施し、表面のスケールを化学的に除去した。酸洗液は希塩酸を使用した。

【0050】

また、上記と同様に製造した厚鋼板(鋼番号1〜11)に直径約1mmの鋼球吹き付けによるショットブラスト処理を施し、表面のスケールを機械的に除去した。

【0051】

【表1】

【0052】

【表2】

【0053】

表2に示すように、鋼番号1〜11の鋼スラブから得られた厚鋼板にショットブラスト処理を施して機械的にスケールを除去した鋼板記号1A〜11A は、鋼スラブの成分に関わらず比較例である。鋼番号1〜11の鋼スラブから得られた厚鋼板に酸洗処理を施した鋼板記号1B〜11B ,2C,3C,3Dのうち、鋼板記号1Bは鋼スラブの成分が本発明の範囲を外れるので比較例であり、鋼板記号2B〜11B ,3Dは鋼スラブの成分が本発明の範囲を満足しかつスケールを化学的に除去して、Ni濃化層の厚さが1μm以上あるので、発明例である。一方、2C,3Cは、鋼スラブの成分が本発明の範囲を満足し、かつスケールを化学的に除去したが、強酸洗条件のため、Ni濃化層の厚さが1μm未満であるので、比較例である。

【0054】

発明例と比較例について、Ni濃化層中のNi濃度の最大値(質量%),Ni濃化層の厚さ(μm),点状の鉄錆の発生状況を調査した。

【0055】

Ni濃化層中のNi濃度の最大値,Ni濃化層の厚さを調査する際には、スケールを除去した各厚鋼板の表層部から分析試験片(10mm×10mm)を採取し、EPMA分析を行なった。Ni濃化層中のNi濃度の最大値は表2に示す通りである。なおNi濃化層中のNi濃度の最大値は、母材内部のNi濃度(質量%)×Ni濃化層の最大Ni検出強度÷母材内部の平均Ni検出強度により算出した。また、Ni濃度が母材内部の 1.2倍以上の領域の厚さ(すなわちNi濃化層の厚さ)を表2に示す。

【0056】

次に、点状の鉄錆の発生状況を調査するために、各厚鋼板から鋼板表面を含む腐食試験片(厚さ5mm,幅50mm,長さ100mm )を採取し、その後、無機ジンクリッチプライマーを塗布して被膜を形成した。被膜の厚さは、いずれも15μmとした。これらの腐食試験片について、海浜環境(飛来塩分量:1.5mdd)で6ケ月間暴露試験を行なった。暴露試験が終了した後、腐食試験片の表面を目視で観察し、点状の鉄錆の個数を測定した。

【0057】

表2から明らかなように、発明例(鋼記号2B〜11B ,3D)では、厚鋼板の表面近傍にNi濃化層が形成され、Ni濃化層の厚さを1μm以上有する。一方、比較例(鋼記号1A〜11A ,1B)では、厚鋼板の表面近傍にNi濃化層は存在しない。比較例(鋼記号2C,3C)では、表面近傍にNi濃化層が形成されているが、Ni濃化層の厚さは1μm未満である。

【0058】

比較例(鋼板記号2A〜11A ,2C,3C)と発明例(鋼板記号2B〜11B ,3D)について、鋼番号が同一の厚鋼板に発生した点状の鉄錆の個数を比べると、いずれも発明例の方が著しく減少している。

【0059】

このことから、Ni濃化層の存在が、ジンクリッチプライマーを塗布した高耐食鋼材の鉄錆の発生量を低減する上で、多大な効果を発揮することが分かる。

【図面の簡単な説明】

【0060】

【図1】Fe,Ni,Oの濃度分布を示すグラフである。

【特許請求の範囲】

【請求項1】

スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、前記地鉄がC:0.01〜0.2 質量%、Si:0.05〜1.0 質量%、Mn: 0.1〜3.0 質量%、Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、前記地鉄の表面近傍に厚さ1μm以上のNi濃化層を有することを特徴とする高耐食鋼材。

【請求項2】

前記地鉄が、前記組成に加えてCu: 0.1〜1.0 質量%およびMo:0.01〜0.5 質量%のうちの1種または2種を含有することを特徴とする請求項1に記載の高耐食鋼材。

【請求項3】

前記地鉄が、前記組成に加えてNb: 0.005〜0.1 質量%、Ti: 0.005〜0.1 質量%およびV: 0.005〜0.1 質量%のうちの1種または2種以上を含有することを特徴とする請求項1または2に記載の高耐食鋼材。

【請求項4】

前記Ni濃化層中のNi濃度の最大値が 0.1質量%以上であることを特徴とする請求項1、2または3に記載の高耐食鋼材。

【請求項1】

スケールが除去された地鉄の表面に、ジンクリッチプライマーを塗布してなる高耐食鋼材であって、前記地鉄がC:0.01〜0.2 質量%、Si:0.05〜1.0 質量%、Mn: 0.1〜3.0 質量%、Ni:0.02〜1.0 質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有し、前記地鉄の表面近傍に厚さ1μm以上のNi濃化層を有することを特徴とする高耐食鋼材。

【請求項2】

前記地鉄が、前記組成に加えてCu: 0.1〜1.0 質量%およびMo:0.01〜0.5 質量%のうちの1種または2種を含有することを特徴とする請求項1に記載の高耐食鋼材。

【請求項3】

前記地鉄が、前記組成に加えてNb: 0.005〜0.1 質量%、Ti: 0.005〜0.1 質量%およびV: 0.005〜0.1 質量%のうちの1種または2種以上を含有することを特徴とする請求項1または2に記載の高耐食鋼材。

【請求項4】

前記Ni濃化層中のNi濃度の最大値が 0.1質量%以上であることを特徴とする請求項1、2または3に記載の高耐食鋼材。

【図1】

【公開番号】特開2006−104547(P2006−104547A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−295706(P2004−295706)

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月8日(2004.10.8)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]