スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

に関する。

【背景技術】

【0002】

蒸気タービン装置において、中圧蒸気タービンの蒸気入口側に設けられる再熱蒸気止弁は、タービンの回転速度が所定値以上になったときに、中圧蒸気タービンに流れる蒸気を瞬時に遮断し、過速によってタービンが危険な状態になるのを防止するために設けられた保安上の重要な装置である。

【0003】

このような再熱蒸気止弁としては、例えば特許文献1に記載のものがあるが、特許文献1に記載のように弁体を上下に直線状に駆動する型のものでは、入口ポートと出口ポートとを一直線上に配置できないため、蒸気流の圧力損失が多かったり、配管の配置に広スペースを要したりするという問題がある。

【0004】

そこで本発明者らは、スイング弁の技術(例えば特許文献2)を応用した再熱蒸気止弁を開発した。スイング弁では、一般に入口ポートと出口ポートとを一直線上に配置できるので、圧力損失が少なく、且つ配管の配置に広スペースを要さない。

【0005】

図8は従来の再熱蒸気止弁2の構成概要を示す正面断面図である。

図8に示すように、再熱蒸気止弁2は、ケーシング10、弁体60、スイングアーム30およびアーム駆動部40を有する。蒸気タービン装置が通常運転状態にあるとき、弁体60は流路開放位置P1(図中に2点鎖線で示す位置)に配置されている。再熱蒸気止弁2によると、後段に設けられた中圧蒸気タービンの回転速度が所定値以上になったときに、アーム駆動部40は、スイングアーム30を水平軸J0周りに図8の反時計周り方向に回動駆動する。これにより弁体60を流路開放位置P1から流路閉塞位置P2(図中に実線で示す位置)に移動させ、弁座14に着座させる。これにより、入口ポート11から出口ポート12に至る流路が閉塞され、中圧蒸気タービンに向けて流れる主蒸気STが遮断されるようになっている。

【0006】

再熱蒸気止弁2において、弁体60とスイングアーム30との連結構造は次のようになっている。即ちスイングアーム30は、弁体60との連結端においてスイングアーム30の回動方向に貫通する連結端貫通穴31を有する。一方、弁体60は、略椀形状の本体60aと、本体60aの中心位置に凸面側に突出する突起部60bとを有する。突起部60bは本体60aと一体的に形成されており、突起部60bの外径は連結端貫通穴31に挿通可能なサイズとされる。また突起部60bにおける先端側には雄ネジ60Mが形成されている。そして、スイングアーム30における連結端貫通穴31に突起部60bを挿通させた状態で雄ネジ60Mにナット52を締結させることで、弁体60とスイングアーム30とを連結させている。なお、弁体60にはスイングアーム30に対して若干の遊びを持たせてあり、これにより自動調心機能を持たせている。即ち、弁体60はスイングアーム30に対して若干偏角しながら着座できるようになっている。

【0007】

このような再熱蒸気止弁2について、その弁体60の製造方法を説明する。図9は再熱蒸気止弁2における弁体60の従来の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

まず、ニッケル基合金からなる円柱状の鋼塊(インゴット)100を製造する。次いで、鋼塊100について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品110を得る。次いで、この中間鍛造品110について、Z方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品120を得る。次いで、中間鍛造品120の各コーナー部を、対角線方向であるP方向,Q方向にそれぞれ所定の減面率で圧縮する加工を施して8角柱状の中間鍛造品130に鍛伸する。中間鍛造品130の段階では、その鍛流線T1は、図9(B)の左図に示すように、中間鍛造品130の軸方向に平行なものとなる。

【0008】

次いで、中間鍛造品130に対して所定条件でソーキングを行った後、再びその軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して再び円餅状の中間鍛造品340を得る。中間鍛造品340の段階では、据込みにより拡径されることにより、その鍛流線T3は、図9(B)の中図に示すように、中間鍛造品340の外表面に沿うような湾曲した形となる。つまり全体的にその軸方向から拡がる方向に流れる形となる。

次いで、中間鍛造品340から不要部分を切削し、弁体60の形状に仕上げ加工する。即ち、中間鍛造品340から本体60aと突起部60bとが残るように削出しを行う。最後に突起部60bの先端部に雄ネジ60M(図8参照)を形成する。

このように弁体60は、上述した中間鍛造品340から不要部分を切削して得られるものである。従って弁体60についても、その鍛流線T3´は、図9(B)の右図に示すように、全体的にその軸方向から拡がる方向に流れる形となる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−343811号公報

【特許文献2】特開平11−82775号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

弁体60における突起部60bは、弁体60をスイングアーム30に連結するための部位であり、閉弁時には弁座14から受ける衝撃により応力が作用する。弁体60は一般には、自動調心を行って閉まる。つまりスイングアーム30に対して弁体60が若干偏角しながら着座する。そのため突起部60bには、その軸方向からの力の他に、軸方向に直交する方向からの力(以下、軸直交成分力と呼ぶ)も作用することになる。

ところで再熱蒸気止弁2は、中圧蒸気タービンの蒸気入口側に設けられ、中圧蒸気タービンにおけるインターセプト弁(安全弁の一つ)のバックアップ的な役目を担っている。つまりインターセプト弁が閉まらずに、再熱蒸気止弁2が動作するという事態も生じ得る。このような事態が生じた場合には、再熱蒸気止弁2の上流側と下流側との蒸気圧差が大きい状態となっているため、弁体60はこの蒸気圧差を受けて加速されながら閉まることとなり、着座時に特に大きな応力が突起部60bの付け根部に発生する。このときの軸直交成分力は、かなり大きいものとなる。

【0011】

しかしながら、上述した従来の製造方法によると、弁体60に形成される鍛流線T3´は、図9(B)の右図に示すように、全体的にその軸方向から拡がる方向に流れる形となる。即ち、本体60aに対する突起部20bの付け根付近において、上記軸直交成分力に対する衝撃吸収値については、高い値が期待できない。

【0012】

本発明は上述の問題に鑑みてなされたものであり、スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせることのできるスイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下に示す手段を採用する。なお本欄(「課題を解決するための手段」)及び「特許請求の範囲」において各構成要素に付した括弧書きの符号は、後述する実施形態に記載の具体的手段との対応関係を明らかにするものである。これらの符号を、発明の技術的範囲の解釈に用いてはならない。

【0014】

請求項1の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、弁体(20)の素材である耐熱鋼の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(130)を得る多角柱体形成ステップ(S10)と、多角柱体(130)の端部をタップ鍛造して径小部(140b)と成しこの径小部(140b)と径大部(140a)とを有する段付体(140)を得る段付体形成ステップ(S20)と、段付体(140)における径小部(140b)を、孔台(500)における孔(510)に挿入して段付体(140)をその軸方向(Z)に据込むことにより突起付円盤体(150)を得る突起付円盤体形成ステップ(S30)と、突起付円盤体(150)における径小部(150b)から突起部(20b)が形成され且つ径大部(150a)から本体(20a)が形成されるように突起付円盤体(150)を加工成型する加工成型ステップ(S40)とを備えることを特徴とする。

【0015】

請求項1の発明によると、図5に示すように、初めの多角柱体形成ステップ(S10)において、多角柱体(130)に形成される鍛流線(T1)は、多角柱体(130)の軸方向に平行なものとなる。次の段付体形成ステップ(S20)において、多角柱体(130)の端部にタップ鍛造を施すことにより、段付体(140)の径小部(140b)に密な鍛流線(T2)が形成される。

次の突起付円盤体形成ステップ(S30)において、段付体(140)に対して孔台据込鍛造加工を施す工程では、段付体(140)の径小部(140b)は、据込みによっても径方向が一定に保たれる。その結果、このとき得られる径小部(150b)でも軸方向に平行な密な鍛流線(T2)が保たれる。一方、段付体(140)の径大部(140a)は、据込みによって軸方向に圧縮されると共に径方向について拡径される。その結果、このとき得られる径大部(150a)では、突起付円盤体(150)の外表面(150d)に沿うように湾曲した鍛流線(T3)が形成される。この鍛流線(T3)は上記鍛流線(T2)に連続している。

このようにして製造された突起付円盤体(150)は、上記したようにその径小部(150b)では軸方向に平行な密な鍛流線(T2)を有するため、軸方向に直交する方向からの衝撃に対して高い衝撃吸収性を備える。また、径大部(150a)に対する径小部(150b)の付け根付近では、径小部(150b)における鍛流線(T2)は、径大部(150a)における鍛流線(T3)に連続する。従って付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。

次の加工成型ステップ(S40)では、突起付円盤体(150)における径小部(150b)及び径大部(150a)に対応させてそれぞれ弁体(20)の突起部(20b)及び本体(20a)が形成される。

従って弁体(20)についても突起付段付体(150)と同様な性質を有する。即ち、本体(20a)に対する突起部(20b)の付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。

【0016】

請求項2の発明は、前記孔台(500)に穿設された孔(510)が上端部付近において上から下に向け末窄まりのテーパ面を有する。

【0017】

請求項2の発明によると、テーパ面を有する孔(510)を備えた孔台(500)を用いて据込みを行うため、径大部(150a)に対する径小部(150b)の付け根付近では、鍛流線(T2,T3)は、径小部(150b)から径大部(150a)に向けて、なだらかに変化するものとなる。このため、内部応力が集中(蓄積)しにくくなり、非破断性に優れたものとなる。

【0018】

請求項3の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(230)を得る多角柱体形成ステップ(S10´)と、多角柱体(230)の両端部をタップ鍛造して径小部(140b)と成し径大部(140a)とその両側の径小部(140b)とを有する段付体(240)を得る段付体形成ステップ(S20´)と、段付体(240)における両側の径小部(240b)を、それぞれ上下対象な孔台(500)における孔(510)に挿入して段付体(240)をその軸方向(Z)に据込むことにより上下両側に突起を有する突起付円盤体(250)を得る突起付円盤体形成ステップ(S30´)と、突起付円盤体(250)をその軸線に直交する平面(S1)により切断して2分割する分割ステップ(S35´)と、突起付円盤体(250)における両側の径小部(250b)から各突起部(20b)が形成され且つ径大部(250a)から各本体(20a)が形成されるように突起付円盤体(250)を加工成型する加工成型ステップ(S40´)とを備える。

【0019】

請求項3の発明によると、弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して、後段の突起付円盤体形成ステップ(S30´)までを実施することにより、請求項1で得られる突起付円盤体(150)が上下対象となった突起付円盤体(250)を得ることができる。基本的には請求項1に示した一連の工程に上記分割ステップ(S35´)を追加することで、最終的には2つの弁体(20)を製造することができ、生産性に優れる。

【0020】

請求項4の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)であって、突起部(20b)ではその軸方向に平行な鍛流線(T2)が形成され、本体(20a)ではその外表面(150d)に沿うように湾曲した鍛流線(T3)が形成され、これら2種類の鍛流線(T2,T3)は、本体(20a)に対する突起部(20b)の付け根付近では、突起部(20b)の軸方向から本体(20a)の径方向になだらかに変化していることを特徴とする。

【0021】

請求項5の発明は、弁体(20)における衝撃吸収エネルギー値が全方位において2.0kg・m以上とされる。請求項5の発明は、再熱蒸気止弁にスイング弁を適用したときの弁体として好適である。なお、ここで言う「全方位」とは接線方向及び軸方向である。

【0022】

請求項6の発明は、請求項4又は請求項5に記載の弁体(20)を備えた再熱蒸気止弁である。

【発明の効果】

【0023】

本発明によると、スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせることのできるスイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁が提供される。

【図面の簡単な説明】

【0024】

【図1】本発明に係る再熱蒸気止弁の構成概要を示す正面断面図である。

【図2】本発明に係る再熱蒸気止弁の構成概要を示す側面断面図である。

【図3】スイングアームと弁体との連結構造を示す正面断面図である。

【図4】本発明に係る再熱蒸気止弁の自動調心機能を説明するための図である。

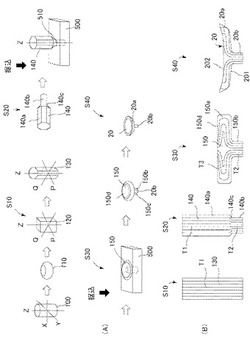

【図5】本発明に係る再熱蒸気止弁における弁体の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

【図6】本発明の製造方法で製造した中間鍛造品における所定の複数個所におけるエネルギー吸収値を示す図である。

【図7】本発明に係る再熱蒸気止弁における弁体を、生産効率良く製造する製造方法を説明するための図である。

【図8】従来の再熱蒸気止弁の構成概要を示す正面断面図である。

【図9】再熱蒸気止弁における弁体の従来の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

【発明を実施するための形態】

【0025】

本発明の実施形態について、添付図面を参照して説明する。図1は本発明に係る再熱蒸気止弁の構成概要を示す正面断面図、図2は本発明に係る再熱蒸気止弁の構成概要を示す側面断面図、図3はスイングアームと弁体との連結構造を示す正面断面図である。各図において、図9に示した従来の再熱蒸気止弁2と同一の構成要素については同一の符号を付してある。なお、本発明に係る再熱蒸気止弁1と従来の再熱蒸気止弁2との違いは、弁体にある。弁体20と弁体60とは、外見上は同じであるが、異なる製造方法で作られたものであり、内部に形成された鍛流線の形態が異なる。

【0026】

図1,2に示すように、再熱蒸気止弁1は、ケーシング10、弁体20、スイングアーム30およびアーム駆動部40などを備える。

【0027】

ケーシング10は、例えば9〜12mol.パーセントのクロムを含むフェライト系耐熱鋼を材質とした略樽状体からなる。ケーシング10の内部には、主蒸気STの入口となる入口ポート11、主蒸気STの出口となる出口ポート12、これら入口ポート11および出口ポート12に連通する弁室13、並びに弁室13内でリング状面をなす弁座14を有する。ケーシング10の上面は蓋体10aとなっており、蓋体10aの下部にはストッパーボルト15が取り付けられている。

【0028】

弁体20は、弁室13内に配され、入口ポート11から出口ポート12へ流れる主蒸気STを一時的に遮断する機能を有する。弁体20は、ニッケル基合金等の耐熱鋼を材質とし、本体20aと突起部20bとを備える。本体20aは、略椀形状を呈し、外側面201と内側面202とを備える。外側面201は、弁座非対向側に形成された凸状面とされている。内側面202は、弁座対向側に形成された凹状面とされている。内側面202の周囲部が、弁座14に着座することにより閉弁状態となる。突起部20bは、本体20aの中心位置にその外側面201の側に突出するように設けられ、スイングアーム30との連結部として機能する。

突起部20bは、本体20aと一体的に形成されており、その外径は、スイングアーム30における連結端貫通穴31(後述)に挿通可能なサイズとされる。また、突起部20bの長さは、スイングアーム30における連結端貫通穴31に挿通した状態で、スイングアーム30の外方に突出可能な長さとされる。突起部20bの先端側には雄ネジ20Mが形成されている。

【0029】

スイングアーム30は、例えば9〜12mol.パーセントのクロムを含むフェライト系耐熱鋼を材質とした厚肉の逆三角板状体(図2参照)からなる。スイングアーム30は、その底辺側30bにおいて水平軸J0周りに回動可能となるようにケーシング10の内部に水平ロッド42により軸支される。スイングアーム30の可動端部(頂点側)30aは、弁体20に連結される部位であり、スイングアーム30の回動方向に貫通する連結端貫通穴31を備える。この連結端貫通穴31(図3参照)の周囲は、図3に示すように、表面にステライト(登録商標)32を溶接することで耐蝕性を増強させている。

【0030】

弁体20とスイングアーム30とは、次のようにして連結している。即ちスイングアーム30における連結端貫通穴31に弁体20の突起部20bを挿通させた状態で、雄ネジ20Mにナット52を締結させている。

【0031】

ここで、ナット52は、ニッケル基合金等の耐熱鋼を材質とした緩止め機能付ナットであり、突起部20bにおける雄ネジ20Mに螺合可能な雌ネジを備える。また、図3に示すように、緩止め用のピン53aを装着するためのピン孔54aを備える。緩止め機能は、緩止め用のピン53aをピン孔54aに装着することで実現される。

【0032】

なお図3に示すように、突起部20bの外径は、連結端貫通穴31の内径よりも若干小さくなっており、突起部20bの外周面と連結端貫通穴31の内周面との間に第1間隙D1が形成されるようになっている。また、ナット52の内側面とスイングアーム30の外側面との間には第2間隙D2が形成されるようになっている。第1間隙D1および第2間隙D2は、弁体20に遊びを持たせることで自動調心機能を持たせるための手段である。また、蒸気タービンの運転中に生じたスケールにより各部材同士が固着するのを防止するための手段でもある。

【0033】

アーム駆動部40は、スイングアーム30を水平軸J0周りに回動駆動する構成要素であり、具体的には、図1,2に示すように、直動駆動源41、水平ロッド42およびリンク機構43などからなる。直動駆動源41は、直線駆動可能なアクチュエータを備えた電動サーボモータや油圧サーボモータなどで構成される。水平ロッド42は、ケーシング10に対してスイングアーム30を水平軸J0周りに回動可能に軸支する部材である。リンク機構43は、直動駆動源41と水平ロッド42とを連結して直動駆動源41の直線動作を水平ロッド42の回動動作に変換する伝達機構である。

【0034】

以上のような構成要素を備えた再熱蒸気止弁1では、後段に設けられた中圧蒸気タービンの回転速度が所定値以上になったときに、アーム駆動部40によりスイングアーム30を、図1の反時計周り方向に回動駆動する。これにより弁体20を流路開放位置P1から流路閉塞位置P2に移動させ、弁座14に着座させる。これにより、入口ポート11から出口ポート12に至る流路は閉塞され、中圧蒸気タービンに向けて流れる主蒸気STが遮断されるようになっている。

【0035】

ここで、弁体20が流路閉塞位置P2にあるときの弁体20の中心軸J1は、弁座14の中心軸J2に一致していることが理想的である。しかしながら実際には、ケーシング10とスイングアーム30との温度差などにより、両軸心が若干ずれることがある。本再熱蒸気止弁1では、このような軸心ずれが生じた場合でも、自動的に軸心ずれを補正する調心機能を備える。

【0036】

例えば図4(A)に示すように、弁体20が流路閉塞位置P2にあるときの弁体20の中心軸J1と、弁座14の中心軸J2とに平行度の誤差があった場合、次のようにして自動調心が行われる。

流路開放位置P1にある弁体20は、アーム駆動部40によりスイングアーム30が反時計周り方向に駆動されることで円弧の軌跡を辿って流路閉塞位置P2に向かう。図4(A)のように、弁座14の中心軸J2が弁体20の中心軸J1に対して下流側上がりになっている場合には、弁体上方部20Uが最初に弁座14に当接する。ここで第1間隙D1および第2間隙D2が形成されていることにより、突起部20bは連結端貫通穴31の中で揺動自在とされる。つまり弁体20はスイングアーム30に対して偏角可能となる。このため弁体20は、最初に弁体上方部20Uを弁座14に当接させた後に、図4(B)のように、スイングアーム30から独立して更に反時計周り方向に回動する。その結果、弁体下方部20Dは弁体上方部20Uの当接から若干遅れて弁座14に当接する。このようにして弁体20は完全に弁座14に着座する。つまり、弁座14への弁体20の密着性に優れ、蒸気漏れが生じるのを確実に防止することができる。

【0037】

再熱蒸気止弁1において、突起部20bは、弁体20をスイングアーム30に連結するための部位であり、閉弁時に弁座14から受ける衝撃により応力がかかる。中圧蒸気タービンの回転速度が所定値以上になったときに弁体20が閉まるタイミングは、本来であれば、再熱蒸気止弁1の下流に設けられたインターセプト弁が閉まった後である。この場合、インターセプト弁が閉まることにより、再熱蒸気止弁2の上流側と下流側との蒸気圧差が小さくなり、これが一種のダンパー効果を生むため、弁体20はゆっくりと閉まる。弁体20が閉まるときの速度は、具体的には0.3m/s程度である。ここで再熱蒸気止弁1は、インターセプト弁のバックアップ的な役目を担っている。つまりインターセプト弁が閉まらずに、再熱蒸気止弁1が動作するという事態も生じ得る。このような事態の下では、再熱蒸気止弁1の上流側と下流側との蒸気圧差が大きい状態となっている。このため弁体20は、この大きな蒸気圧差を受けて加速されながら閉まることとなり、着座時に特に大きな応力が突起部20bの付け根部に発生する。なお、このときの弁体20の速度は、具体的には1.5m/s程度となる。

【0038】

本実施形態における弁体20は、このような強い衝撃に耐え得るものとされている。即ち弁体20を、従来と異なる方法で製造することより、本体20aに対する突起部20bの付け根付近で、軸方向に直交する方向からの衝撃力に対する衝撃吸収値について、高い値が得られるようにしている。

【0039】

次に、本発明に係る弁体20の製造方法を説明する。図5は本発明に係る弁体20の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

まず、ニッケル基合金からなる円柱状の鋼塊100を製造する。次いで、鋼塊100について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品110を得る。次いで、この中間鍛造品110にZ方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品120を得る。次いで、中間鍛造品120の各コーナー部を、対角線方向であるP方向,Q方向にそれぞれ圧縮する加工を施して8角柱状の中間鍛造品130に鍛伸する(ステップS10)。この工程までは、図9に示した従来における製造方法と同じである。中間鍛造品130の段階では、その鍛流線T1は、図5(B)のステップS10に示すように、中間鍛造品130の軸方向に平行なものとなる。

【0040】

次いで、中間鍛造品130に対して所定条件でソーキングを行った後、タップ金敷と称する上下対称な一対の金敷(図示せず)を用いて、中間鍛造品130の片端部をタップ仕上げ鍛造し、段付軸材である中間鍛造品140を得る(ステップS20)。この中間鍛造品140は、径大部140aと、径大部140aの片側にテーパ部140cを介して接続する径小部140bとを備える。中間鍛造130の片端部にタップ鍛造を施すことにより、この片端部は径小部140bとなり、図5(B)のステップS20に示すように、径小部140bには密な鍛流線T2が形成される。

次いで、中間鍛造品140の径小部140bを、孔台500における孔510に挿入し、所定の圧縮率でその軸方向(図中Z方向)に圧縮する孔台据込鍛造加工を施す。これにより、圧縮された段付軸材である中間鍛造品150を得る(ステップS30)。なお、孔台500に穿設された孔510は、その上端部付近において上から下に向けて末窄まりのテーパ面を有するものを使用する。また、この孔台据込鍛造加工は、加熱炉の中で中間鍛造品130を適切な温度まで加熱しては据込みを行うという作業を何度も繰り返すことにより行う。これにより、形成される結晶流の緻密化を図ることができる。

【0041】

中間鍛造品140に対して孔台据込鍛造加工を施す工程において、中間鍛造品140の径小部140bは、据込みによっても径方向が一定に保たれる。その結果、このとき得られる径小部150bでも軸方向に平行な密な鍛流線T2が保たれる。一方、中間鍛造品140の径大部140aは、据込みによって軸方向に圧縮されると共に径方向について拡径される。その結果、このとき得られる径大部150aでは、中間鍛造品150の外表面150dに沿うように湾曲した鍛流線T3が形成される。この鍛流線T3は上記鍛流線T2になだらかに連続している。

このようにして製造された中間鍛造品150は、上記したようにその径小部150bでは軸方向に平行な密な鍛流線T2を有するため、軸方向に直交する方向からの衝撃に対して高い衝撃吸収性を備える。また、径大部150aに対する径小部150bの付け根付近では、径小部150bにおける鍛流線T2は、径大部150aにおける鍛流線T3になだらかに連続する。従って付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。また、鍛流線T3,T2なだらかに連続することから、内部応力が集中(蓄積)しにくくなり、非破断性に優れたものとなる。

【0042】

次いで、中間鍛造品150から不要部分を切削し、弁体20の形状に加工する。この切削は、具体的には、中間鍛造品150の径小部の中心位置に、その軸方向に突出する突起部20bが残るように行うと共に、突起部20bを残す側の面が凸状面201となるように行う。更に裏面が凹状面202となるように行う。最後に突起部20bの先端部に雄ネジ20M(図1参照)を形成する(ステップS40)。

このようにステップS40では、中間鍛造品150における径小部150b及び径大部150aに対応させてそれぞれ突起部20b及び本体20aが形成される。

従って弁体20についても中間鍛造品150と同様な性質を有する。即ち、本体20aに対する突起部20bの付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。また、内部応力が集中しにくくなり、非破断性に優れたものとなる。

【0043】

次に、上述のようにして製造された弁体20の強度について説明する。図6は孔台据込鍛造加工により得られた中間鍛造品150の所定の複数個所におけるエネルギー吸収値を示す図である。

【0044】

図6の各表に示した値は、中間鍛造品150における特定箇所A、B、C、Dから採取したシャルピー試験片について、シャルピー衝撃試験(JIS

Z 2242)を実施し、そのときに得られたエネルギー吸収値を示している。なお、シャルピー試験片は、中間鍛造品150の軸方向と接線方向について採取した。各表における上段は常温下での試験結果を示し、下段は610℃下での試験結果を示す。試験は特定箇所A、B、C、Dのそれぞれについて3回実施したが、いずれも2kg・m以上であった。ちなみに従来の製造方法で製造した場合、この中間鍛造品150の各試験結果に対応するエネルギー吸収値は、いずれも0.7kg・m程度であった。このように本実施形態の製造方法の場合、軸方向,接線方向のいずれにおいてもシャルピー衝撃値は、従来の製造方法による場合に比べて高いレベルを示している。

【0045】

ところで、図5に示した弁体の製造方法では、多くの時間と手間を要する。なぜなら、孔台据込鍛造加工では、加熱炉の中で中間鍛造品130を適切な温度まで加熱しては据込みを行うという作業を何度も繰り返すからである。このような観点から見ると、図5で示した弁体の製造方法は、生産効率に優れるとはいえない。そこで、生産効率に優れるようにした製造方法について、図8を用いて説明する。以下に述べる方法の主旨は、図5におけるステップS20でのタップ鍛造を軸材両端部に行い、この段付体を軸方向両側から孔台据込鍛造加工することで上下対称な一体物の中間鍛造品250を得た後、この一体物を上下対象に二つの部材に分断するというものである。

【0046】

図7は本発明に係る再熱蒸気止弁1の弁体20の効率的な製造方法を説明するための図である。

まず、ニッケル基合金からなる円柱状の鋼塊200を製造する。なお、この鋼塊200のサイズ(分量)は、図5で示した鋼塊100の2倍である。

次いで、鋼塊200について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品210を得る。次いで、この中間鍛造品210にZ方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品220を得る。次いで、中間鍛造品220の各コーナー部をP方向,Q方向にそれぞれ圧縮する加工を施して8角柱状の中間鍛造品230に鍛伸する。

【0047】

次いで、中間鍛造品230に対して所定条件でソーキングを行った後、タップ金敷と称する上下対称な一対の金敷(図示せず)を用いて、中間鍛造品230の両端部をタップ仕上げ鍛造し、段付軸材である中間鍛造品240を得る(ステップS20´)。この中間鍛造品240は、径大部240aと、径大部240aの両側にそれぞれテーパー部240cを介して接続する径小部240bとを備える。

次いで、中間鍛造品240における下側の径小部240bを、下側に設置された孔台500における孔510に挿入し、且つ中間鍛造品240における上側の径小部240bを、上側に設置された孔台500における孔510に挿入した状態で、中間鍛造品240を所定の圧縮率でその軸方向(図中Z方向)に圧縮する孔台据込鍛造加工を施して中間鍛造品250を得る(ステップS30´)。

次いで、中間鍛造品250をその軸線に直交する平面S1により上下対象に切断して2分割し、中間鍛造品250Xを得る(ステップS35´)。

次いで、切断後の中間鍛造品250Xのそれぞれについて、不要部分を切削し、弁体20の形状に加工する(ステップS40´)。

最終的に得られる弁体20の鍛流線の形態は、図5の工程で得られるものと同様である。

この製造方法によると、工程の数に主眼をあてた場合、図5に示した一連の工程の中にステップS35´に示した「分断する工程」を新規に付加するだけで、一度に2つの弁体20が得られる。このため生産性に優れる。

【0048】

以上、本発明の実施形態について説明を行ったが、上に開示した実施形態は、あくまで例示であって、本発明の範囲はこの実施形態に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、更に特許請求の範囲と均等の意味及び範囲内での全ての変更を含むことが意図される。

【符号の説明】

【0049】

14 弁座

20 弁体

20a 本体

20b 突起部

30 スイングアーム

30a 可動端部

130 中間鍛造品(多角柱体)

140 中間鍛造品(段付体)

140a 径大部

140b 径小部

150 中間鍛造品(突起付円盤体)

150a 径大部

150b 径小部

240 中間鍛造品(段付体)

240a 径大部

240b 径小部

250 突起付円盤体

250a 径大部

250b 径小部

500 孔台

510 孔

J1 中心軸

S10 ステップ(多角柱体形成ステップ)

S10´ ステップ(多角柱体形成ステップ)

S20 ステップ(段付体形成ステップ)

S20´ ステップ(段付体形成ステップ)

S30 ステップ(突起付円盤体形成ステップ)

S30´ ステップ(突起付円盤体形成ステップ)

S35´ ステップ(分割ステップ)

S40 ステップ(加工成型ステップ)

S40´ ステップ(加工成型ステップ)

T2 鍛流線

T3 鍛流線

Z 軸方向

【技術分野】

【0001】

本発明は、スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

に関する。

【背景技術】

【0002】

蒸気タービン装置において、中圧蒸気タービンの蒸気入口側に設けられる再熱蒸気止弁は、タービンの回転速度が所定値以上になったときに、中圧蒸気タービンに流れる蒸気を瞬時に遮断し、過速によってタービンが危険な状態になるのを防止するために設けられた保安上の重要な装置である。

【0003】

このような再熱蒸気止弁としては、例えば特許文献1に記載のものがあるが、特許文献1に記載のように弁体を上下に直線状に駆動する型のものでは、入口ポートと出口ポートとを一直線上に配置できないため、蒸気流の圧力損失が多かったり、配管の配置に広スペースを要したりするという問題がある。

【0004】

そこで本発明者らは、スイング弁の技術(例えば特許文献2)を応用した再熱蒸気止弁を開発した。スイング弁では、一般に入口ポートと出口ポートとを一直線上に配置できるので、圧力損失が少なく、且つ配管の配置に広スペースを要さない。

【0005】

図8は従来の再熱蒸気止弁2の構成概要を示す正面断面図である。

図8に示すように、再熱蒸気止弁2は、ケーシング10、弁体60、スイングアーム30およびアーム駆動部40を有する。蒸気タービン装置が通常運転状態にあるとき、弁体60は流路開放位置P1(図中に2点鎖線で示す位置)に配置されている。再熱蒸気止弁2によると、後段に設けられた中圧蒸気タービンの回転速度が所定値以上になったときに、アーム駆動部40は、スイングアーム30を水平軸J0周りに図8の反時計周り方向に回動駆動する。これにより弁体60を流路開放位置P1から流路閉塞位置P2(図中に実線で示す位置)に移動させ、弁座14に着座させる。これにより、入口ポート11から出口ポート12に至る流路が閉塞され、中圧蒸気タービンに向けて流れる主蒸気STが遮断されるようになっている。

【0006】

再熱蒸気止弁2において、弁体60とスイングアーム30との連結構造は次のようになっている。即ちスイングアーム30は、弁体60との連結端においてスイングアーム30の回動方向に貫通する連結端貫通穴31を有する。一方、弁体60は、略椀形状の本体60aと、本体60aの中心位置に凸面側に突出する突起部60bとを有する。突起部60bは本体60aと一体的に形成されており、突起部60bの外径は連結端貫通穴31に挿通可能なサイズとされる。また突起部60bにおける先端側には雄ネジ60Mが形成されている。そして、スイングアーム30における連結端貫通穴31に突起部60bを挿通させた状態で雄ネジ60Mにナット52を締結させることで、弁体60とスイングアーム30とを連結させている。なお、弁体60にはスイングアーム30に対して若干の遊びを持たせてあり、これにより自動調心機能を持たせている。即ち、弁体60はスイングアーム30に対して若干偏角しながら着座できるようになっている。

【0007】

このような再熱蒸気止弁2について、その弁体60の製造方法を説明する。図9は再熱蒸気止弁2における弁体60の従来の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

まず、ニッケル基合金からなる円柱状の鋼塊(インゴット)100を製造する。次いで、鋼塊100について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品110を得る。次いで、この中間鍛造品110について、Z方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品120を得る。次いで、中間鍛造品120の各コーナー部を、対角線方向であるP方向,Q方向にそれぞれ所定の減面率で圧縮する加工を施して8角柱状の中間鍛造品130に鍛伸する。中間鍛造品130の段階では、その鍛流線T1は、図9(B)の左図に示すように、中間鍛造品130の軸方向に平行なものとなる。

【0008】

次いで、中間鍛造品130に対して所定条件でソーキングを行った後、再びその軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して再び円餅状の中間鍛造品340を得る。中間鍛造品340の段階では、据込みにより拡径されることにより、その鍛流線T3は、図9(B)の中図に示すように、中間鍛造品340の外表面に沿うような湾曲した形となる。つまり全体的にその軸方向から拡がる方向に流れる形となる。

次いで、中間鍛造品340から不要部分を切削し、弁体60の形状に仕上げ加工する。即ち、中間鍛造品340から本体60aと突起部60bとが残るように削出しを行う。最後に突起部60bの先端部に雄ネジ60M(図8参照)を形成する。

このように弁体60は、上述した中間鍛造品340から不要部分を切削して得られるものである。従って弁体60についても、その鍛流線T3´は、図9(B)の右図に示すように、全体的にその軸方向から拡がる方向に流れる形となる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−343811号公報

【特許文献2】特開平11−82775号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

弁体60における突起部60bは、弁体60をスイングアーム30に連結するための部位であり、閉弁時には弁座14から受ける衝撃により応力が作用する。弁体60は一般には、自動調心を行って閉まる。つまりスイングアーム30に対して弁体60が若干偏角しながら着座する。そのため突起部60bには、その軸方向からの力の他に、軸方向に直交する方向からの力(以下、軸直交成分力と呼ぶ)も作用することになる。

ところで再熱蒸気止弁2は、中圧蒸気タービンの蒸気入口側に設けられ、中圧蒸気タービンにおけるインターセプト弁(安全弁の一つ)のバックアップ的な役目を担っている。つまりインターセプト弁が閉まらずに、再熱蒸気止弁2が動作するという事態も生じ得る。このような事態が生じた場合には、再熱蒸気止弁2の上流側と下流側との蒸気圧差が大きい状態となっているため、弁体60はこの蒸気圧差を受けて加速されながら閉まることとなり、着座時に特に大きな応力が突起部60bの付け根部に発生する。このときの軸直交成分力は、かなり大きいものとなる。

【0011】

しかしながら、上述した従来の製造方法によると、弁体60に形成される鍛流線T3´は、図9(B)の右図に示すように、全体的にその軸方向から拡がる方向に流れる形となる。即ち、本体60aに対する突起部20bの付け根付近において、上記軸直交成分力に対する衝撃吸収値については、高い値が期待できない。

【0012】

本発明は上述の問題に鑑みてなされたものであり、スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせることのできるスイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下に示す手段を採用する。なお本欄(「課題を解決するための手段」)及び「特許請求の範囲」において各構成要素に付した括弧書きの符号は、後述する実施形態に記載の具体的手段との対応関係を明らかにするものである。これらの符号を、発明の技術的範囲の解釈に用いてはならない。

【0014】

請求項1の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、弁体(20)の素材である耐熱鋼の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(130)を得る多角柱体形成ステップ(S10)と、多角柱体(130)の端部をタップ鍛造して径小部(140b)と成しこの径小部(140b)と径大部(140a)とを有する段付体(140)を得る段付体形成ステップ(S20)と、段付体(140)における径小部(140b)を、孔台(500)における孔(510)に挿入して段付体(140)をその軸方向(Z)に据込むことにより突起付円盤体(150)を得る突起付円盤体形成ステップ(S30)と、突起付円盤体(150)における径小部(150b)から突起部(20b)が形成され且つ径大部(150a)から本体(20a)が形成されるように突起付円盤体(150)を加工成型する加工成型ステップ(S40)とを備えることを特徴とする。

【0015】

請求項1の発明によると、図5に示すように、初めの多角柱体形成ステップ(S10)において、多角柱体(130)に形成される鍛流線(T1)は、多角柱体(130)の軸方向に平行なものとなる。次の段付体形成ステップ(S20)において、多角柱体(130)の端部にタップ鍛造を施すことにより、段付体(140)の径小部(140b)に密な鍛流線(T2)が形成される。

次の突起付円盤体形成ステップ(S30)において、段付体(140)に対して孔台据込鍛造加工を施す工程では、段付体(140)の径小部(140b)は、据込みによっても径方向が一定に保たれる。その結果、このとき得られる径小部(150b)でも軸方向に平行な密な鍛流線(T2)が保たれる。一方、段付体(140)の径大部(140a)は、据込みによって軸方向に圧縮されると共に径方向について拡径される。その結果、このとき得られる径大部(150a)では、突起付円盤体(150)の外表面(150d)に沿うように湾曲した鍛流線(T3)が形成される。この鍛流線(T3)は上記鍛流線(T2)に連続している。

このようにして製造された突起付円盤体(150)は、上記したようにその径小部(150b)では軸方向に平行な密な鍛流線(T2)を有するため、軸方向に直交する方向からの衝撃に対して高い衝撃吸収性を備える。また、径大部(150a)に対する径小部(150b)の付け根付近では、径小部(150b)における鍛流線(T2)は、径大部(150a)における鍛流線(T3)に連続する。従って付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。

次の加工成型ステップ(S40)では、突起付円盤体(150)における径小部(150b)及び径大部(150a)に対応させてそれぞれ弁体(20)の突起部(20b)及び本体(20a)が形成される。

従って弁体(20)についても突起付段付体(150)と同様な性質を有する。即ち、本体(20a)に対する突起部(20b)の付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。

【0016】

請求項2の発明は、前記孔台(500)に穿設された孔(510)が上端部付近において上から下に向け末窄まりのテーパ面を有する。

【0017】

請求項2の発明によると、テーパ面を有する孔(510)を備えた孔台(500)を用いて据込みを行うため、径大部(150a)に対する径小部(150b)の付け根付近では、鍛流線(T2,T3)は、径小部(150b)から径大部(150a)に向けて、なだらかに変化するものとなる。このため、内部応力が集中(蓄積)しにくくなり、非破断性に優れたものとなる。

【0018】

請求項3の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(230)を得る多角柱体形成ステップ(S10´)と、多角柱体(230)の両端部をタップ鍛造して径小部(140b)と成し径大部(140a)とその両側の径小部(140b)とを有する段付体(240)を得る段付体形成ステップ(S20´)と、段付体(240)における両側の径小部(240b)を、それぞれ上下対象な孔台(500)における孔(510)に挿入して段付体(240)をその軸方向(Z)に据込むことにより上下両側に突起を有する突起付円盤体(250)を得る突起付円盤体形成ステップ(S30´)と、突起付円盤体(250)をその軸線に直交する平面(S1)により切断して2分割する分割ステップ(S35´)と、突起付円盤体(250)における両側の径小部(250b)から各突起部(20b)が形成され且つ径大部(250a)から各本体(20a)が形成されるように突起付円盤体(250)を加工成型する加工成型ステップ(S40´)とを備える。

【0019】

請求項3の発明によると、弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して、後段の突起付円盤体形成ステップ(S30´)までを実施することにより、請求項1で得られる突起付円盤体(150)が上下対象となった突起付円盤体(250)を得ることができる。基本的には請求項1に示した一連の工程に上記分割ステップ(S35´)を追加することで、最終的には2つの弁体(20)を製造することができ、生産性に優れる。

【0020】

請求項4の発明は、弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)であって、突起部(20b)ではその軸方向に平行な鍛流線(T2)が形成され、本体(20a)ではその外表面(150d)に沿うように湾曲した鍛流線(T3)が形成され、これら2種類の鍛流線(T2,T3)は、本体(20a)に対する突起部(20b)の付け根付近では、突起部(20b)の軸方向から本体(20a)の径方向になだらかに変化していることを特徴とする。

【0021】

請求項5の発明は、弁体(20)における衝撃吸収エネルギー値が全方位において2.0kg・m以上とされる。請求項5の発明は、再熱蒸気止弁にスイング弁を適用したときの弁体として好適である。なお、ここで言う「全方位」とは接線方向及び軸方向である。

【0022】

請求項6の発明は、請求項4又は請求項5に記載の弁体(20)を備えた再熱蒸気止弁である。

【発明の効果】

【0023】

本発明によると、スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせることのできるスイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁が提供される。

【図面の簡単な説明】

【0024】

【図1】本発明に係る再熱蒸気止弁の構成概要を示す正面断面図である。

【図2】本発明に係る再熱蒸気止弁の構成概要を示す側面断面図である。

【図3】スイングアームと弁体との連結構造を示す正面断面図である。

【図4】本発明に係る再熱蒸気止弁の自動調心機能を説明するための図である。

【図5】本発明に係る再熱蒸気止弁における弁体の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

【図6】本発明の製造方法で製造した中間鍛造品における所定の複数個所におけるエネルギー吸収値を示す図である。

【図7】本発明に係る再熱蒸気止弁における弁体を、生産効率良く製造する製造方法を説明するための図である。

【図8】従来の再熱蒸気止弁の構成概要を示す正面断面図である。

【図9】再熱蒸気止弁における弁体の従来の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

【発明を実施するための形態】

【0025】

本発明の実施形態について、添付図面を参照して説明する。図1は本発明に係る再熱蒸気止弁の構成概要を示す正面断面図、図2は本発明に係る再熱蒸気止弁の構成概要を示す側面断面図、図3はスイングアームと弁体との連結構造を示す正面断面図である。各図において、図9に示した従来の再熱蒸気止弁2と同一の構成要素については同一の符号を付してある。なお、本発明に係る再熱蒸気止弁1と従来の再熱蒸気止弁2との違いは、弁体にある。弁体20と弁体60とは、外見上は同じであるが、異なる製造方法で作られたものであり、内部に形成された鍛流線の形態が異なる。

【0026】

図1,2に示すように、再熱蒸気止弁1は、ケーシング10、弁体20、スイングアーム30およびアーム駆動部40などを備える。

【0027】

ケーシング10は、例えば9〜12mol.パーセントのクロムを含むフェライト系耐熱鋼を材質とした略樽状体からなる。ケーシング10の内部には、主蒸気STの入口となる入口ポート11、主蒸気STの出口となる出口ポート12、これら入口ポート11および出口ポート12に連通する弁室13、並びに弁室13内でリング状面をなす弁座14を有する。ケーシング10の上面は蓋体10aとなっており、蓋体10aの下部にはストッパーボルト15が取り付けられている。

【0028】

弁体20は、弁室13内に配され、入口ポート11から出口ポート12へ流れる主蒸気STを一時的に遮断する機能を有する。弁体20は、ニッケル基合金等の耐熱鋼を材質とし、本体20aと突起部20bとを備える。本体20aは、略椀形状を呈し、外側面201と内側面202とを備える。外側面201は、弁座非対向側に形成された凸状面とされている。内側面202は、弁座対向側に形成された凹状面とされている。内側面202の周囲部が、弁座14に着座することにより閉弁状態となる。突起部20bは、本体20aの中心位置にその外側面201の側に突出するように設けられ、スイングアーム30との連結部として機能する。

突起部20bは、本体20aと一体的に形成されており、その外径は、スイングアーム30における連結端貫通穴31(後述)に挿通可能なサイズとされる。また、突起部20bの長さは、スイングアーム30における連結端貫通穴31に挿通した状態で、スイングアーム30の外方に突出可能な長さとされる。突起部20bの先端側には雄ネジ20Mが形成されている。

【0029】

スイングアーム30は、例えば9〜12mol.パーセントのクロムを含むフェライト系耐熱鋼を材質とした厚肉の逆三角板状体(図2参照)からなる。スイングアーム30は、その底辺側30bにおいて水平軸J0周りに回動可能となるようにケーシング10の内部に水平ロッド42により軸支される。スイングアーム30の可動端部(頂点側)30aは、弁体20に連結される部位であり、スイングアーム30の回動方向に貫通する連結端貫通穴31を備える。この連結端貫通穴31(図3参照)の周囲は、図3に示すように、表面にステライト(登録商標)32を溶接することで耐蝕性を増強させている。

【0030】

弁体20とスイングアーム30とは、次のようにして連結している。即ちスイングアーム30における連結端貫通穴31に弁体20の突起部20bを挿通させた状態で、雄ネジ20Mにナット52を締結させている。

【0031】

ここで、ナット52は、ニッケル基合金等の耐熱鋼を材質とした緩止め機能付ナットであり、突起部20bにおける雄ネジ20Mに螺合可能な雌ネジを備える。また、図3に示すように、緩止め用のピン53aを装着するためのピン孔54aを備える。緩止め機能は、緩止め用のピン53aをピン孔54aに装着することで実現される。

【0032】

なお図3に示すように、突起部20bの外径は、連結端貫通穴31の内径よりも若干小さくなっており、突起部20bの外周面と連結端貫通穴31の内周面との間に第1間隙D1が形成されるようになっている。また、ナット52の内側面とスイングアーム30の外側面との間には第2間隙D2が形成されるようになっている。第1間隙D1および第2間隙D2は、弁体20に遊びを持たせることで自動調心機能を持たせるための手段である。また、蒸気タービンの運転中に生じたスケールにより各部材同士が固着するのを防止するための手段でもある。

【0033】

アーム駆動部40は、スイングアーム30を水平軸J0周りに回動駆動する構成要素であり、具体的には、図1,2に示すように、直動駆動源41、水平ロッド42およびリンク機構43などからなる。直動駆動源41は、直線駆動可能なアクチュエータを備えた電動サーボモータや油圧サーボモータなどで構成される。水平ロッド42は、ケーシング10に対してスイングアーム30を水平軸J0周りに回動可能に軸支する部材である。リンク機構43は、直動駆動源41と水平ロッド42とを連結して直動駆動源41の直線動作を水平ロッド42の回動動作に変換する伝達機構である。

【0034】

以上のような構成要素を備えた再熱蒸気止弁1では、後段に設けられた中圧蒸気タービンの回転速度が所定値以上になったときに、アーム駆動部40によりスイングアーム30を、図1の反時計周り方向に回動駆動する。これにより弁体20を流路開放位置P1から流路閉塞位置P2に移動させ、弁座14に着座させる。これにより、入口ポート11から出口ポート12に至る流路は閉塞され、中圧蒸気タービンに向けて流れる主蒸気STが遮断されるようになっている。

【0035】

ここで、弁体20が流路閉塞位置P2にあるときの弁体20の中心軸J1は、弁座14の中心軸J2に一致していることが理想的である。しかしながら実際には、ケーシング10とスイングアーム30との温度差などにより、両軸心が若干ずれることがある。本再熱蒸気止弁1では、このような軸心ずれが生じた場合でも、自動的に軸心ずれを補正する調心機能を備える。

【0036】

例えば図4(A)に示すように、弁体20が流路閉塞位置P2にあるときの弁体20の中心軸J1と、弁座14の中心軸J2とに平行度の誤差があった場合、次のようにして自動調心が行われる。

流路開放位置P1にある弁体20は、アーム駆動部40によりスイングアーム30が反時計周り方向に駆動されることで円弧の軌跡を辿って流路閉塞位置P2に向かう。図4(A)のように、弁座14の中心軸J2が弁体20の中心軸J1に対して下流側上がりになっている場合には、弁体上方部20Uが最初に弁座14に当接する。ここで第1間隙D1および第2間隙D2が形成されていることにより、突起部20bは連結端貫通穴31の中で揺動自在とされる。つまり弁体20はスイングアーム30に対して偏角可能となる。このため弁体20は、最初に弁体上方部20Uを弁座14に当接させた後に、図4(B)のように、スイングアーム30から独立して更に反時計周り方向に回動する。その結果、弁体下方部20Dは弁体上方部20Uの当接から若干遅れて弁座14に当接する。このようにして弁体20は完全に弁座14に着座する。つまり、弁座14への弁体20の密着性に優れ、蒸気漏れが生じるのを確実に防止することができる。

【0037】

再熱蒸気止弁1において、突起部20bは、弁体20をスイングアーム30に連結するための部位であり、閉弁時に弁座14から受ける衝撃により応力がかかる。中圧蒸気タービンの回転速度が所定値以上になったときに弁体20が閉まるタイミングは、本来であれば、再熱蒸気止弁1の下流に設けられたインターセプト弁が閉まった後である。この場合、インターセプト弁が閉まることにより、再熱蒸気止弁2の上流側と下流側との蒸気圧差が小さくなり、これが一種のダンパー効果を生むため、弁体20はゆっくりと閉まる。弁体20が閉まるときの速度は、具体的には0.3m/s程度である。ここで再熱蒸気止弁1は、インターセプト弁のバックアップ的な役目を担っている。つまりインターセプト弁が閉まらずに、再熱蒸気止弁1が動作するという事態も生じ得る。このような事態の下では、再熱蒸気止弁1の上流側と下流側との蒸気圧差が大きい状態となっている。このため弁体20は、この大きな蒸気圧差を受けて加速されながら閉まることとなり、着座時に特に大きな応力が突起部20bの付け根部に発生する。なお、このときの弁体20の速度は、具体的には1.5m/s程度となる。

【0038】

本実施形態における弁体20は、このような強い衝撃に耐え得るものとされている。即ち弁体20を、従来と異なる方法で製造することより、本体20aに対する突起部20bの付け根付近で、軸方向に直交する方向からの衝撃力に対する衝撃吸収値について、高い値が得られるようにしている。

【0039】

次に、本発明に係る弁体20の製造方法を説明する。図5は本発明に係る弁体20の製造方法を説明するための図であり、A図は製造のプロセスを示し、B図はA図における代表的な鍛造品における鍛流線の状態を示す。

まず、ニッケル基合金からなる円柱状の鋼塊100を製造する。次いで、鋼塊100について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品110を得る。次いで、この中間鍛造品110にZ方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品120を得る。次いで、中間鍛造品120の各コーナー部を、対角線方向であるP方向,Q方向にそれぞれ圧縮する加工を施して8角柱状の中間鍛造品130に鍛伸する(ステップS10)。この工程までは、図9に示した従来における製造方法と同じである。中間鍛造品130の段階では、その鍛流線T1は、図5(B)のステップS10に示すように、中間鍛造品130の軸方向に平行なものとなる。

【0040】

次いで、中間鍛造品130に対して所定条件でソーキングを行った後、タップ金敷と称する上下対称な一対の金敷(図示せず)を用いて、中間鍛造品130の片端部をタップ仕上げ鍛造し、段付軸材である中間鍛造品140を得る(ステップS20)。この中間鍛造品140は、径大部140aと、径大部140aの片側にテーパ部140cを介して接続する径小部140bとを備える。中間鍛造130の片端部にタップ鍛造を施すことにより、この片端部は径小部140bとなり、図5(B)のステップS20に示すように、径小部140bには密な鍛流線T2が形成される。

次いで、中間鍛造品140の径小部140bを、孔台500における孔510に挿入し、所定の圧縮率でその軸方向(図中Z方向)に圧縮する孔台据込鍛造加工を施す。これにより、圧縮された段付軸材である中間鍛造品150を得る(ステップS30)。なお、孔台500に穿設された孔510は、その上端部付近において上から下に向けて末窄まりのテーパ面を有するものを使用する。また、この孔台据込鍛造加工は、加熱炉の中で中間鍛造品130を適切な温度まで加熱しては据込みを行うという作業を何度も繰り返すことにより行う。これにより、形成される結晶流の緻密化を図ることができる。

【0041】

中間鍛造品140に対して孔台据込鍛造加工を施す工程において、中間鍛造品140の径小部140bは、据込みによっても径方向が一定に保たれる。その結果、このとき得られる径小部150bでも軸方向に平行な密な鍛流線T2が保たれる。一方、中間鍛造品140の径大部140aは、据込みによって軸方向に圧縮されると共に径方向について拡径される。その結果、このとき得られる径大部150aでは、中間鍛造品150の外表面150dに沿うように湾曲した鍛流線T3が形成される。この鍛流線T3は上記鍛流線T2になだらかに連続している。

このようにして製造された中間鍛造品150は、上記したようにその径小部150bでは軸方向に平行な密な鍛流線T2を有するため、軸方向に直交する方向からの衝撃に対して高い衝撃吸収性を備える。また、径大部150aに対する径小部150bの付け根付近では、径小部150bにおける鍛流線T2は、径大部150aにおける鍛流線T3になだらかに連続する。従って付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。また、鍛流線T3,T2なだらかに連続することから、内部応力が集中(蓄積)しにくくなり、非破断性に優れたものとなる。

【0042】

次いで、中間鍛造品150から不要部分を切削し、弁体20の形状に加工する。この切削は、具体的には、中間鍛造品150の径小部の中心位置に、その軸方向に突出する突起部20bが残るように行うと共に、突起部20bを残す側の面が凸状面201となるように行う。更に裏面が凹状面202となるように行う。最後に突起部20bの先端部に雄ネジ20M(図1参照)を形成する(ステップS40)。

このようにステップS40では、中間鍛造品150における径小部150b及び径大部150aに対応させてそれぞれ突起部20b及び本体20aが形成される。

従って弁体20についても中間鍛造品150と同様な性質を有する。即ち、本体20aに対する突起部20bの付け根付近では、軸方向及びこの軸方向に直交する方向のいずれの方向からの衝撃に対しても高い衝撃吸収性を備えるようになる。また、内部応力が集中しにくくなり、非破断性に優れたものとなる。

【0043】

次に、上述のようにして製造された弁体20の強度について説明する。図6は孔台据込鍛造加工により得られた中間鍛造品150の所定の複数個所におけるエネルギー吸収値を示す図である。

【0044】

図6の各表に示した値は、中間鍛造品150における特定箇所A、B、C、Dから採取したシャルピー試験片について、シャルピー衝撃試験(JIS

Z 2242)を実施し、そのときに得られたエネルギー吸収値を示している。なお、シャルピー試験片は、中間鍛造品150の軸方向と接線方向について採取した。各表における上段は常温下での試験結果を示し、下段は610℃下での試験結果を示す。試験は特定箇所A、B、C、Dのそれぞれについて3回実施したが、いずれも2kg・m以上であった。ちなみに従来の製造方法で製造した場合、この中間鍛造品150の各試験結果に対応するエネルギー吸収値は、いずれも0.7kg・m程度であった。このように本実施形態の製造方法の場合、軸方向,接線方向のいずれにおいてもシャルピー衝撃値は、従来の製造方法による場合に比べて高いレベルを示している。

【0045】

ところで、図5に示した弁体の製造方法では、多くの時間と手間を要する。なぜなら、孔台据込鍛造加工では、加熱炉の中で中間鍛造品130を適切な温度まで加熱しては据込みを行うという作業を何度も繰り返すからである。このような観点から見ると、図5で示した弁体の製造方法は、生産効率に優れるとはいえない。そこで、生産効率に優れるようにした製造方法について、図8を用いて説明する。以下に述べる方法の主旨は、図5におけるステップS20でのタップ鍛造を軸材両端部に行い、この段付体を軸方向両側から孔台据込鍛造加工することで上下対称な一体物の中間鍛造品250を得た後、この一体物を上下対象に二つの部材に分断するというものである。

【0046】

図7は本発明に係る再熱蒸気止弁1の弁体20の効率的な製造方法を説明するための図である。

まず、ニッケル基合金からなる円柱状の鋼塊200を製造する。なお、この鋼塊200のサイズ(分量)は、図5で示した鋼塊100の2倍である。

次いで、鋼塊200について、その軸方向(図中Z方向)に所定の圧縮率で圧縮する据込鍛造加工を施して円餅状の中間鍛造品210を得る。次いで、この中間鍛造品210にZ方向と直交するX方向,Y方向のそれぞれに所定の減面率で圧縮して四角柱状の中間鍛造品220を得る。次いで、中間鍛造品220の各コーナー部をP方向,Q方向にそれぞれ圧縮する加工を施して8角柱状の中間鍛造品230に鍛伸する。

【0047】

次いで、中間鍛造品230に対して所定条件でソーキングを行った後、タップ金敷と称する上下対称な一対の金敷(図示せず)を用いて、中間鍛造品230の両端部をタップ仕上げ鍛造し、段付軸材である中間鍛造品240を得る(ステップS20´)。この中間鍛造品240は、径大部240aと、径大部240aの両側にそれぞれテーパー部240cを介して接続する径小部240bとを備える。

次いで、中間鍛造品240における下側の径小部240bを、下側に設置された孔台500における孔510に挿入し、且つ中間鍛造品240における上側の径小部240bを、上側に設置された孔台500における孔510に挿入した状態で、中間鍛造品240を所定の圧縮率でその軸方向(図中Z方向)に圧縮する孔台据込鍛造加工を施して中間鍛造品250を得る(ステップS30´)。

次いで、中間鍛造品250をその軸線に直交する平面S1により上下対象に切断して2分割し、中間鍛造品250Xを得る(ステップS35´)。

次いで、切断後の中間鍛造品250Xのそれぞれについて、不要部分を切削し、弁体20の形状に加工する(ステップS40´)。

最終的に得られる弁体20の鍛流線の形態は、図5の工程で得られるものと同様である。

この製造方法によると、工程の数に主眼をあてた場合、図5に示した一連の工程の中にステップS35´に示した「分断する工程」を新規に付加するだけで、一度に2つの弁体20が得られる。このため生産性に優れる。

【0048】

以上、本発明の実施形態について説明を行ったが、上に開示した実施形態は、あくまで例示であって、本発明の範囲はこの実施形態に限定されるものではない。本発明の範囲は、特許請求の範囲の記載によって示され、更に特許請求の範囲と均等の意味及び範囲内での全ての変更を含むことが意図される。

【符号の説明】

【0049】

14 弁座

20 弁体

20a 本体

20b 突起部

30 スイングアーム

30a 可動端部

130 中間鍛造品(多角柱体)

140 中間鍛造品(段付体)

140a 径大部

140b 径小部

150 中間鍛造品(突起付円盤体)

150a 径大部

150b 径小部

240 中間鍛造品(段付体)

240a 径大部

240b 径小部

250 突起付円盤体

250a 径大部

250b 径小部

500 孔台

510 孔

J1 中心軸

S10 ステップ(多角柱体形成ステップ)

S10´ ステップ(多角柱体形成ステップ)

S20 ステップ(段付体形成ステップ)

S20´ ステップ(段付体形成ステップ)

S30 ステップ(突起付円盤体形成ステップ)

S30´ ステップ(突起付円盤体形成ステップ)

S35´ ステップ(分割ステップ)

S40 ステップ(加工成型ステップ)

S40´ ステップ(加工成型ステップ)

T2 鍛流線

T3 鍛流線

Z 軸方向

【特許請求の範囲】

【請求項1】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、

弁体(20)の素材である耐熱鋼の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(130)を得る多角柱体形成ステップ(S10)と、

多角柱体(130)の端部をタップ鍛造して径小部(140b)と成しこの径小部(140b)と径大部(140a)とを有する段付体(140)を得る段付体形成ステップ(S20)と、

段付体(140)における径小部(140b)を、孔台(500)における孔(510)に挿入して段付体(140)をその軸方向(Z)に据込むことにより突起付円盤体(150)を得る突起付円盤体形成ステップ(S30)と、

突起付円盤体(150)における径小部(150b)から突起部(20b)が形成され且つ径大部(150a)から本体(20a)が形成されるように突起付円盤体(150)を加工成型する加工成型ステップ(S40)と

を備えることを特徴とする弁体の製造方法。

【請求項2】

前記孔台(500)に穿設された孔(510)が上端部付近において上から下に向け末窄まりのテーパ面を有する請求項1に記載の弁体の製造方法。

【請求項3】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、

弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(230)を得る多角柱体形成ステップ(S10´)と、

多角柱体(230)の端部をタップ鍛造して径小部(140b)と成し径大部(140a)とその両側の径小部(140b)とを有する段付体(240)を得る段付体形成ステップ(S20´)と、

段付体(240)における両側の径小部(240b)を、それぞれ上下対象な孔台(500)における孔(510)に挿入して段付体(240)をその軸方向(Z)に据込むことにより上下両側に突起を有する突起付円盤体(250)を得る突起付円盤体形成ステップ(S30´)と、

突起付円盤体(250)をその軸線に直交する平面により切断して2分割する分割ステップ(S35´)と、

突起付円盤体(250)における両側の径小部(250b)から各突起部(20b)が形成され且つ径大部(250a)から各本体(20a)が形成されるように突起付円盤体(250)を加工成型する加工成型ステップ(S40´)と

を備えることを特徴とする弁体の製造方法。

【請求項4】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)であって、

突起部(20b)ではその軸方向に平行な鍛流線(T2)が形成され、本体(20a)ではその外表面(150d)に沿うように湾曲した鍛流線(T3)が形成され、これら2種類の鍛流線(T2,T3)は、突起部(20b)の軸方向から本体(20a)の径方向になだらかに変化していることを特徴とする弁体。

【請求項5】

弁体(20)における衝撃吸収エネルギー値が全方位において2.0kg・m以上とされた請求項5に記載の弁体。

【請求項6】

請求項4又は請求項5に記載の弁体(20)を備えた再熱蒸気止弁。

【請求項1】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、

弁体(20)の素材である耐熱鋼の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(130)を得る多角柱体形成ステップ(S10)と、

多角柱体(130)の端部をタップ鍛造して径小部(140b)と成しこの径小部(140b)と径大部(140a)とを有する段付体(140)を得る段付体形成ステップ(S20)と、

段付体(140)における径小部(140b)を、孔台(500)における孔(510)に挿入して段付体(140)をその軸方向(Z)に据込むことにより突起付円盤体(150)を得る突起付円盤体形成ステップ(S30)と、

突起付円盤体(150)における径小部(150b)から突起部(20b)が形成され且つ径大部(150a)から本体(20a)が形成されるように突起付円盤体(150)を加工成型する加工成型ステップ(S40)と

を備えることを特徴とする弁体の製造方法。

【請求項2】

前記孔台(500)に穿設された孔(510)が上端部付近において上から下に向け末窄まりのテーパ面を有する請求項1に記載の弁体の製造方法。

【請求項3】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)の製造方法であって、

弁体(20)一つあたりの素材である耐熱鋼の2倍強量の鋼塊に対して据込み及び鍛伸を施すことにより該耐熱鋼の多角柱体(230)を得る多角柱体形成ステップ(S10´)と、

多角柱体(230)の端部をタップ鍛造して径小部(140b)と成し径大部(140a)とその両側の径小部(140b)とを有する段付体(240)を得る段付体形成ステップ(S20´)と、

段付体(240)における両側の径小部(240b)を、それぞれ上下対象な孔台(500)における孔(510)に挿入して段付体(240)をその軸方向(Z)に据込むことにより上下両側に突起を有する突起付円盤体(250)を得る突起付円盤体形成ステップ(S30´)と、

突起付円盤体(250)をその軸線に直交する平面により切断して2分割する分割ステップ(S35´)と、

突起付円盤体(250)における両側の径小部(250b)から各突起部(20b)が形成され且つ径大部(250a)から各本体(20a)が形成されるように突起付円盤体(250)を加工成型する加工成型ステップ(S40´)と

を備えることを特徴とする弁体の製造方法。

【請求項4】

弁座(14)に対して着座可能とされた本体(20a)と、本体(20a)の中心軸(J1)上における反弁座側に本体(20a)と一体的に突設されスイングアーム(30)の可動端部(30a)に連結される突起部(20b)とを備えた弁体(20)であって、

突起部(20b)ではその軸方向に平行な鍛流線(T2)が形成され、本体(20a)ではその外表面(150d)に沿うように湾曲した鍛流線(T3)が形成され、これら2種類の鍛流線(T2,T3)は、突起部(20b)の軸方向から本体(20a)の径方向になだらかに変化していることを特徴とする弁体。

【請求項5】

弁体(20)における衝撃吸収エネルギー値が全方位において2.0kg・m以上とされた請求項5に記載の弁体。

【請求項6】

請求項4又は請求項5に記載の弁体(20)を備えた再熱蒸気止弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−46918(P2013−46918A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185642(P2011−185642)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]