スカーフ面加工装置及びスカーフ面加工方法

【課題】平滑なスカーフ面を得ることができるとともに、加工速度が速く、しかも小型のスカーフ面加工装置及びスカーフ面加工方法を提供する。

【解決手段】単板1が載置されるベース盤21と、円盤部22aの外周面に複数の切刃22bが等間隔で形成されるとともに単板1の上面に対して斜めに配置された回転切削カッター22と、単板1を回転切削カッター22に対して水平移動させる送り機構23,24と、複数の切刃22bで単板1を切削する際に単板1を押圧し固定する押圧機構25を備え、単板1の端部1aをスカーフ面1bに切削加工するスカーフ面加工装置20であって、回転切削カッター22の切刃22bより径方向内側の中央には中空部22cが形成されるとともに、押圧機構25は、回転切削カッター22の中空部22cに昇降自在で、かつ回転不能に設けられ、回転切削カッター22の下面より下側に突出して単板1を押圧する。

【解決手段】単板1が載置されるベース盤21と、円盤部22aの外周面に複数の切刃22bが等間隔で形成されるとともに単板1の上面に対して斜めに配置された回転切削カッター22と、単板1を回転切削カッター22に対して水平移動させる送り機構23,24と、複数の切刃22bで単板1を切削する際に単板1を押圧し固定する押圧機構25を備え、単板1の端部1aをスカーフ面1bに切削加工するスカーフ面加工装置20であって、回転切削カッター22の切刃22bより径方向内側の中央には中空部22cが形成されるとともに、押圧機構25は、回転切削カッター22の中空部22cに昇降自在で、かつ回転不能に設けられ、回転切削カッター22の下面より下側に突出して単板1を押圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置及びスカーフ面加工方法に関するものである。

【背景技術】

【0002】

単板積層材(LVL)の製造に際して、木質板材、特に単板を縦方向に接続する場合、単板1の端部1aを垂直に切断し(図12(a))、その切断面同士を接着する(図12(b))、バットジョイントと称する方法が最も簡便で生産性も良い。

しかし、この方法では単板1の接着面積が小さく、しかも接着部分に圧締圧力を掛け難いので、強固に接着することはできなかった。

【0003】

そこで、単板1の端部1aを斜めに切断し(図13(a))、その斜めの切断面(スカーフ面1b)に接着剤Sを塗布して(図13(b))スカーフ面1b同士を接着する(図13(c))、スカーフジョイントと称する方法を用いることで、接着面積を増大させ、厚さ方向に圧締圧力を掛ける方法も行われるようになった。この方法は、図14に示すように、特に構造用LVL等のように強度が要求されるLVL2の製造に際して実施される場合が多い。

なお、図15に示すように、スカーフジョイントにおける接合強度を上げるため、縦方向に並ぶ二つの単板1の繊維方向はともに縦方向としている。

【0004】

このスカーフ面1bを加工する際に、従来はギロチン状の固定刃を斜めに移動させて、単板1の端部1aを切断する方法が一般的であった(例えば、特許文献1参照)。

しかし、この方法に用いられる装置は大型で、精度も要求される事から、近年では図16に示すように、回転切削カッター12を備えるスカーフ面加工装置10が開示されている(例えば、特許文献2乃至4参照)。

【0005】

このスカーフ面加工装置10では、単板1がベース盤11に載置され、回転切削カッター12によってスカーフ面1bを形成する。

回転切削カッター12は、回転する円盤部12aを有し、その円盤部12aの外周面に複数の切刃12bが等間隔で形成されている(ここでは4つ)。そして、回転切削カッター12は、単板1の上面に対して斜めに配置され、単板1を回転切削カッター12に対して水平移動させて、単板1の端部1aを斜めに切削加工する。また、切削中に単板1が動かないように、単板1の上面をしっかりと押圧板13aと押圧シリンダー13bからなる押圧機構13によって押さえている。

このような回転切削カッター12を備えるスカーフ面加工装置10による方法の場合、装置も比較的小型で能率よく加工を行えるので、輸入材であり広葉樹であるラワン等の、節が無く均質且つやや硬質な単板1を用いてLVL2を大量生産することには適している。

【0006】

しかし、近年、これらの比較的均質且つやや硬質な単板1は入手が困難となりつつあり、代わって供給が増えたのは、国産材のスギや輸入材のラジアータパイン等の針葉樹である。これらの材は、ラワンやダグラスファーに比較してより軟質であるので、厚さ3mm以下の薄い単板1に通常の回転切削カッター12でスカーフ面1b加工を行うと、単板1の端部1aが回転切削カッター12の切刃12bに引き寄せられて振動してしまい、図17に示すように切削面は凹凸の多い、ささくれ立った状態となってしまう傾向がある。このささくれが、単板1のうち最も薄い先端部1cに発生すると、その先端部1cが欠けてしまうという問題がある。

単板1全体の肉厚が更に薄い場合にはこの傾向は一層顕著となって、先端部1cが欠けるだけでなく、単板1が折損する場合さえある。

【0007】

このように単板1が回転切削カッター12の切刃12bに引き寄せられて振動する原因は、図18に示すように、単板1が切削中に動かないようにする押圧機構13が、切刃12bに引き寄せられるスカーフ面1bから離れていることにある。

また、スカーフ面1bがささくれ立ち荒れてしまう他の原因として、図19(a)に示すように、回転切削カッター12の回転軸Lが、形成されるスカーフ面1bの外側に位置するので、図19(b)に示すように、切削方向と、単板1の繊維方向が一致しない点がある。このように切削方向と繊維方向とが一致しない逆目となると、切削加工時の抵抗が大きいので、切削面が荒れてしまう。

【0008】

このように、スカーフ面1bが荒れた状態では、スカーフ面1bに接着剤Sを塗布してスカーフ面1b同士を接着する際に、被接着面同士が密着せず、しかも接着剤Sが固まるまで掛けておく圧締圧力が均一に作用しないので、接着強度が低くなってしまう。その上、接着剤Sがささくれ部分に過度に浸透吸収されるので、接着剤Sの量が不足する欠膠状態となり、接着不良となる恐れがある。

また、このような針葉樹は、節も多く節の部分は比較的硬いので、節とその他の部分の硬さの違いから切削にムラが生じてしまう場合もあった。

【0009】

そこで、図20に示すように、従来の回転切削カッター12を用いつつ、単板1を押圧する押圧機構14を、回転切削カッター12の進行方向の前又は後ろのうち少なくとも一方に付加する方法も開発された(例えば、特許文献5乃至7参照)。

これらの押圧機構14は、切刃12bに引き寄せられ振動し易いスカーフ面1bのうち、切刃12bが通過する部位の近傍を直接押さえるので、単板1の振動を低減することができ、荒れの少ない単板1の製造が可能となる。

【0010】

他方、回転切削カッター12に代えて、サンダーを用いた研削加工により単板1の端部1aをスカーフ面1bに加工する方法が開発された(例えば、特許文献8参照)。この方法の場合、サンダーに用いられるサンドペーパーの番手が大きいものを選択する事で、単板1が軟質であったり肉厚が薄くても、極めて均質且つ平坦な切断面を得られるので、接着不良や折損の危険性も低下する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】実公昭64−4481号公報

【特許文献2】特開昭53−94003号公報

【特許文献3】登録実用新案第3002948号公報

【特許文献4】特公平7−41602号公報

【特許文献5】実公平7−45287号公報

【特許文献6】特開2009−73202号公報

【特許文献7】特許第4275773号公報

【特許文献8】特許第2902510号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の方法を用いて木質単板1、特に、国産材のスギや輸入材のラジアータパイン等の軟質な針葉樹からなる3mm以下の薄い単板1にスカーフジョイント加工を行う場合、以下のような問題がある。

【0013】

1.スカーフ面1bが荒れる、又は単板1が折損する

上述のように、従来例に係る回転切削カッター12を用いたスカーフ面加工装置10では、単板1を押さえている箇所がスカーフ面1bから離れているので、単板1の端部1aが回転切削カッター12の切刃12bに引き寄せられて振動してしまい、スカーフ面1bに荒れが発生してしまう。

また、図20に示すように、回転切削カッター12の進行方向前後を押さえた場合であっても、振動を十分に低減できるには至らず、スカーフ面1bの荒れを完全に防ぐことは困難である。

このことは、概ね3mm以下の薄単板1や、スギやラジアータパインといった針葉樹の中でも特に軟質な材の場合、スカーフ面1bの荒れが顕著で、単板1自体が折損してしまう事さえある。

【0014】

2.接着剤Sの塗布量が多い

荒れて凹凸のある単板1の場合、欠膠状態を防止するために、凹凸に接着剤Sが余分に吸収されることを見越して接着剤Sの塗布量を標準使用量より多く設定する必要があるので、不経済である。また、荒れた部分に合わせて接着剤Sの塗布量を多くすると、荒れが少ない部分では接着剤Sが余ってはみ出し、周囲に付着して汚染する恐れもある。

【0015】

3.加工速度が遅い

回転切削カッター12又は単板1の送り速度を下げることで切削面の荒れを低減することが可能であるが、送り速度の低下は加工速度の低下に直結する。また、送り速度を遅くし、同じ部分を何度も回転切削カッター12の切刃12bが通過すると、スカーフ面1bに摩擦による焦げが発生する恐れもある。

一方、サンダーを用いた研削加工では、研削面は極めて平滑で、ささくれも無い半面、加工時間が極めて長く、回転切削カッター12の場合に比較して数倍程度掛かってしまう場合もあった。加工時間を短縮するにはサンダーの目を粗くすればよいが、目を粗くするとそれに伴って研削面は荒れるので、サンダーを使用するメリットが半減してしまう。

【0016】

4.装置が大型で、高い精度が要求される

ギロチン状の固定刃によって単板1の端部1aを切断する方法は、大型の刃を設置した大型の加工機が必要である。例えば単板1の幅が1mの場合は、刃幅も1m以上必要である。しかも、単板1毎にスカーフ面1bの角度がばらつかないように、刃の往復動に高い再現性が求められるので、装置の構造が複雑となり高い精度で構成されることが必要である。

【0017】

そこで、本発明の目的とするところは、平滑なスカーフ面を得ることができるとともに、加工速度が速く、しかも小型のスカーフ面加工装置及びスカーフ面加工方法を提供することにある。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明の請求項1に記載のスカーフ面加工装置(20)は、木質板材(1)が載置されるベース盤(21)と、回転する円盤部(22a)を有しその円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)と、前記回転切削カッター(22)を前記木質板材(1)に対して、又は前記木質板材(1)を前記回転切削カッター(22)に対して水平移動させる送り機構(23,24)と、前記回転切削カッター(22)の円盤部(22a)を回転させることによって複数の切刃(22b)で前記木質板材(1)を切削する際に前記木質板材(1)を押圧し固定する押圧機構(25)を備え、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工装置(20)であって、前記回転切削カッター(22)の切刃(22b)より径方向内側の中央には中空部(22c)が形成されるとともに、前記押圧機構(25)は、前記回転切削カッター(22)の中空部(22c)に昇降自在で、かつ前記回転切削カッター(22)とは独立して回転自在又は回転不能に設けられ、前記回転切削カッター(22)の下面より下側に突出して前記木質板材(1)を押圧する押圧体(25)であることを特徴とする。

【0019】

また、請求項2に記載のスカーフ面加工装置(20)は、木質板材(1)が載置されるベース盤(21)と、回転する円盤部(22a)を有しその円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)と、前記回転切削カッター(22)を前記木質板材(1)に対して、又は前記木質板材(1)を前記回転切削カッター(22)に対して水平移動させる送り機構(23,24)と、前記回転切削カッター(22)の円盤部(22a)を回転させることによって複数の切刃(22b)で前記木質板材(1)を切削する際に前記木質板材(1)を押圧し固定する押圧機構(26,27)を備え、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工装置(20)であって、前記押圧機構(26,27)は、前記回転切削カッター(22)の切刃(22b)より径方向内側の中央には上部から下端まで形成された空気導通孔(26)と、前記空気導通孔(26)の上部に圧縮空気を導くコンプレッサー(27)からなり、前記回転切削カッター(22)の下面より圧縮空気を噴出して前記木質板材(1)を押圧する機構であることを特徴とする。

【0020】

また、請求項3に記載のスカーフ面加工装置(20)は、前記送り機構(23,24)は、前記回転切削カッター(22)を前記木質板材(1)に対して水平移動させるものであって、前記木質板材(1)のスカーフ面(1b)が形成される端部(1a)が載置される前記ベース盤(21)の部位における上面から下部にかけて一つ又は複数の吸引孔(28)が形成されるとともに、前記吸引孔(28)の下部に吸引機(29)を設け、前記吸引孔(28)を介して前記木質板材(1)を吸引して前記ベース盤(21)に固定することを特徴とする。

【0021】

また、請求項4に記載のスカーフ面加工方法は、ベース盤(21)に載置された木質板材(1)を押圧機構(25)で押圧して固定し、回転する円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)によって、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工方法であって、前記回転切削カッター(22)の切刃(22b)よりも径方向内側に設けられた昇降自在の押圧体(25)を前記回転切削カッター(22)の下面より下側に突出させることにより、形成された前記スカーフ面(1b)を押圧するとともに、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工することを特徴とする。

【0022】

また、請求項5に記載のスカーフ面加工方法は、ベース盤(21)に載置された木質板材(1)を押圧機構(26,27)で押圧して固定し、回転する円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)によって、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工方法であって、前記回転切削カッター(22)の切刃(22b)よりも径方向内側の中央で上部から下端まで形成された空気導通孔(26)を介して圧縮した空気を、形成された前記スカーフ面(1b)に噴射して前記スカーフ面(1b)を押圧するとともに、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工することを特徴とする。

【0023】

また、請求項6に記載のスカーフ面加工方法は、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するときに、前記木質板材(1)のスカーフ面(1b)が形成される端部(1a)が載置される前記ベース盤(21)の部位における上面から下部にかけて形成された一つ又は複数の吸引孔(28)を介して前記木質板材(1)を吸引して前記ベース盤(21)に固定することを特徴とする。

【0024】

また、請求項7に記載のスカーフ面加工装置(20)及びスカーフ面加工方法は、前記回転切削カッター(22)の回転軸(L)が前記スカーフ面(1b)の先端部(1c)に位置するように、前記回転切削カッター(22)を配置したことを特徴とする。

【0025】

なお、ここでいう木質板材とは、単板、板材(製材品)、合板、LVL、集成材、MDF等の繊維板等の木質材料全般をいう。

【0026】

ここで、上記括弧内の記号は、図面および後述する発明を実施するための形態に掲載された対応要素または対応事項を示す。

【発明の効果】

【0027】

本発明の請求項1に記載のスカーフ面加工装置によれば、回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、回転切削カッターの中空部に昇降自在で、かつ回転切削カッターとは独立して回転自在又は回転不能に押圧体が設けられ、回転切削カッターの円盤部を回転させることによって複数の切刃で木質板材を切削する際に、回転切削カッターの下面より下側に突出する押圧体で単板を押圧するので、特にその木質板材が厚さ3mm以下の薄単板や軟質材であっても、平滑なスカーフ面を得ることができる。

つまり、切刃に引き寄せられ振動し易いスカーフ面を、回転切削カッターの切刃より径方向内側においても直接押圧体で押さえるので、切刃が通過する部位の近傍を押さえることができ、木質板材の振動を最小限とすることができる。しかも、押さえる面積が大きいので、木質板材の振動は小さい。よって、スカーフ面が荒れず、平滑になる。もちろん、木質板材が折損することもない。

その結果、スカーフジョイントの際にスカーフ面に塗布された接着剤が余分に吸収されないので、接着剤の塗布量は標準使用量で済み、経済的である。

また、切刃より径方向内側の押圧体で木質板材を押圧することで、スカーフ面の荒れを抑えるので、回転切削カッター又は木質板材の送り速度を下げてスカーフ面の荒れを抑える必要がない。すなわち、加工速度を下げずに、スカーフ面加工が可能である。

【0028】

また、回転切削カッターによってスカーフ面に切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

このように加工速度が速いので、スカーフ面に摩擦による焦げが生じ難い。

さらに、回転切削カッターを木質板材に対して、又は木質板材を回転切削カッターに対して水平移動させる送り機構を備えるので、回転切削カッターが小型かつ軽量であっても、木質板材の一端から他端まで回転切削カッターを相対的に移動させることで、スカーフ面加工が可能である。また、送り機構で回転切削カッター又は木質板材を水平移動させることができればよいので、例えば、送りベルトに回転切削カッターを付加的に設置するような簡易な取付けでも実用に耐え、特に高い精度でスカーフ面加工装置が構成されることは要求されない。

【0029】

また、請求項2に記載のスカーフ面加工装置によれば、回転切削カッターの切刃より径方向内側の中央には上部から下端まで形成された空気導通孔と、空気導通孔の上部に圧縮空気を導くコンプレッサーからなる押圧機構が設けられ、回転切削カッターの円盤部を回転させることによって複数の切刃で木質板材を切削する際に、回転切削カッターの下面より圧縮空気を噴出して木質板材を押圧するので、請求項1に記載の発明と同様に、木質板材が薄単板や軟質材であっても、平滑なスカーフ面を得ることができる。

よって、接着剤の塗布量は標準使用量で済むとともに、加工速度を下げなくて済む。

また、回転切削カッターによってスカーフ面に切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

また、圧縮空気による木質板材の押圧は、請求項1に記載の発明のように押圧体で直接木質板材を押圧する場合に比べて、切削加工の際の抵抗が少ないので、加工速度が速い。

さらに、回転切削カッターを木質板材に対して、又は木質板材を回転切削カッターに対して水平移動させる送り機構を備えるので、回転切削カッターが小型かつ軽量であっても、スカーフ面加工が可能である。また、スカーフ面加工装置の構造が単純で済む。

また、木質板材に対して圧縮空気を噴出するので、切削される部位を冷却することができ、焦げが生じ難い。

【0030】

また、請求項3に記載のスカーフ面加工装置によれば、請求項1又は2に記載の発明の効果に加え、送り機構は、回転切削カッターを木質板材に対して水平移動させるものであって、木質板材のスカーフ面が形成される端部が載置されるベース盤の部位における上面から下部にかけて一つ又は複数の吸引孔が形成されるとともに、吸引孔の下部に吸引機を設け、吸引孔を介して木質板材を吸引してベース盤に固定するので、一層木質板材端部の振動を抑制でき、平滑なスカーフ面を得ることができる。

【0031】

また、請求項4に記載のスカーフ面加工方法によれば、回転切削カッターの切刃よりも径方向内側に設けられた昇降自在の押圧体を回転切削カッターの下面より下側に突出させることにより、形成されたスカーフ面を押圧するとともに、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するので、スカーフ面上を切刃が通過しても、そのスカーフ面の部位が切刃に引き寄せられ難く振動し難い。よって、スカーフ面が荒れず、平滑になる。

【0032】

また、請求項5に記載のスカーフ面加工方法によれば、回転切削カッターの切刃よりも径方向内側の中央で上部から下端まで形成された空気導通孔を介して圧縮した空気を、形成されたスカーフ面に噴射してスカーフ面を押圧するとともに、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するので、請求項4に記載の発明と同様に、スカーフ面上を切刃が通過しても、そのスカーフ面の部位が切刃に引き寄せられ難く振動し難い。よって、スカーフ面が荒れず、平滑になる。

また、圧縮した空気をスカーフ面に噴射するので、切削される部位を冷却することができ、スカーフ面に焦げが生じ難い。

【0033】

また、請求項6に記載のスカーフ面加工方法によれば、請求項5に記載の発明の効果に加え、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するときに、木質板材のスカーフ面が形成される端部が載置されるベース盤の部位における上面から下部にかけて形成された一つ又は複数の吸引孔を介して木質板材を吸引してベース盤に固定するので、一層木質板材端部の振動を抑制でき、平滑なスカーフ面を得ることができる。

【0034】

また、請求項7に記載のスカーフ面加工装置及びスカーフ面加工方法によれば、請求項1乃至6に記載の発明の効果に加え、回転切削カッターの回転軸がスカーフ面の先端部に位置するように、回転切削カッターを配置したので、最も薄く欠け易いスカーフ面の先端部において、木質板材の繊維方向と切削方向がほぼ一致する。よって、切削時の抵抗が小さいので、最も薄くなるスカーフ面の先端部であっても欠け難い。しかもこのとき、スカーフ面を押圧する面積が大きいので、木質板材の振動は小さい。よって、スカーフ面が荒れず、平滑になる。

【0035】

なお、本発明のスカーフ面加工装置及びスカーフ面加工方法のように、回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、回転切削カッターの中空部に昇降自在で、かつ回転切削カッターとは独立して回転自在又は回転不能に押圧体が設けられ、複数の切刃で木質板材の端部をスカーフ面に切削加工する際に、回転切削カッターの下面より下側に突出する押圧体で木質板材を押圧する点は、上述した特許文献1乃至8には全く記載されていない。

【図面の簡単な説明】

【0036】

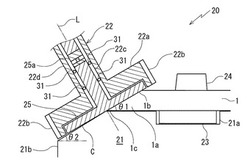

【図1】本発明の第一実施形態に係るスカーフ面加工装置における回転切削カッターを示す斜視図である。

【図2】本発明の第一実施形態に係るスカーフ面加工装置における回転切削カッターを示す、図1のA−A線拡大断面図である。

【図3】本発明の第一実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図4】本発明の第一実施形態に係るスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図5】本発明の第一実施形態に係るスカーフ面加工装置による単板の切削方向を示す模式図であり、(a)は回転切削カッターとスカーフ面との位置関係を、(b)は切削方向と単板の繊維方向をそれぞれ示す。

【図6】本発明の第二実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図7】本発明の第三実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図8】本発明の他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図9】本発明のさらに他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図10】本発明のさらに他の実施形態に係るスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図11】本発明のさらに他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図12】二つの単板を接続する方法であるバットジョイントを示す側面図であって、(a)は接続前を、(b)は接続後をそれぞれ示す。

【図13】二つの単板を接続する方法であるスカーフジョイントを示す側面図であって、(a)は単板の端部を切削加工してスカーフ面とした状態を、(b)はスカーフ面に接着剤を塗布した状態を、(c)は接続後の状態をそれぞれ示す。

【図14】構造用LVLを示す側面図である。

【図15】二つの単板を接続する方法であるスカーフジョイントにおける単板を示す斜視図である。

【図16】従来例に係る回転切削カッターを用いたスカーフ面加工装置を示す斜視図である。

【図17】図16に示すスカーフ面加工装置で切削加工された、荒れたスカーフ面を示す側面図である。

【図18】図16に示すスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図19】図16に示すスカーフ面加工装置による単板の切削方向を示す模式図であり、(a)は回転切削カッターとスカーフ面との位置関係を、(b)は切削方向と単板の繊維方向をそれぞれ示す。

【図20】他の従来例に係る回転切削カッターを用いたスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【発明を実施するための形態】

【0037】

(第一実施形態)

図1乃至図5を参照して、本発明の第一実施形態に係るスカーフ面加工装置20及びスカーフ面加工方法を説明する。

このスカーフ面加工装置20は、厚さ3mm程度の二つの単板1を接続するスカーフジョイントと呼ばれる接続方法の前段階として、木質の単板1の端部1aを斜めに切削加工してなるスカーフ面1bを形成するための装置であり、ベース盤21と、送り機構23,24と、回転切削カッター22と、押圧体25と、を備えるものである。

ここで用いられる単板1は、国産材のスギや輸入材のラジアータパイン等の針葉樹であり、これらはラワンやダグラスファーよりも軟質である。

【0038】

ベース盤21は、図3に示すように、単板1が載置される台である。ベース盤21の上面には、送りベルト23を内部に配置するための凹溝21aが形成されている。

また、ベース盤21に載置された単板1の端部1aを斜めに切削する際に、回転切削カッター22がベース盤21と干渉しないように、ベース盤21の端部21b上端には大きな面取りCが形成されており、その面取りCの水平面からの角度θ2を、形成されるスカーフ面1bの先端部1cの角度θ1よりわずかに大きくしている。なお、ベース盤21の端部21bの位置は、切刃22b付近である。

【0039】

送り機構23,24は、単板1を回転切削カッター22に対して水平移動させる送りベルト23及び押さえベルト24であって、両者とも無限軌道となっている。

送りベルト23はベース盤21の凹溝21a内に配置されており、送りベルト23の上面は、わずかにベース盤21の上面よりも高い位置にあるので、単板1は正確には送りベルト23に載置された状態である。そして、単板1の上方には押さえベルト24が配置されており、送りベルト23と押さえベルト24とで単板1を上下から挟んでいる。このような送りベルト23と押さえベルト24とが同期して作動することで、図3における紙面奥側から手前側に向かって、単板1を平行移動させる。また、送りベルト23及び押さえベルト24は、これとは逆方向にも作動可能である。

【0040】

回転切削カッター22は、回転する円盤部22aと、その円盤部22aの外径D1よりも外径D2が小さく円盤部22aの上方に一体に形成されている円柱部22dを備える。円盤部22aと円柱部22dは同心軸上に位置する。

円盤部22aの外周面には、複数の切刃22b(ここでは4つ)が等間隔で形成されている。この切刃22bまで含めた円盤部22aの外径D3は、形成されるスカーフ面1bの縦幅W1よりも大きい。

そして、回転切削カッター22の切刃22bより径方向内側の中央には、断面逆T字状で円盤部22aの下面に開口する中空部22cが形成されている。

このような回転切削カッター22が単板1の上面に対して斜めに、かつこの回転切削カッター22の回転軸Lが、形成されるスカーフ面1bの先端部1cに位置するように配置され、固定される。つまり、回転切削カッター22はその場で回転するのみで、切削中に移動するものではない。なお、このスカーフ面1bの先端部1cとは、スカーフ面1bにおいて断面形状が鋭角になっている先端部分(図3における単板1の左端、図4における単板1の下端)をいう。

【0041】

押圧体25は、回転切削カッター22の中空部22cより一回り小さく、中空部22cに下方から嵌めるように設けられており、押圧体25と回転切削カッター22は同心軸上に位置する。そして、回転切削カッター22の円柱部22dにおける中空部22cに配置されたシリンダー25aが伸び縮みすることによって、押圧体25は回転切削カッター22に対して昇降自在でとなっている。また、押圧体25は回転切削カッター22とは独立しており、回転切削カッター22が回転しても押圧体25は回転不能である。

また、回転切削カッター22と押圧体25との間の摩擦を低減させ、回転切削カッター22が円滑に回転するように、回転切削カッター22と押圧体25との間の中空部22cにはボールベアリング31が設けられている。

そして、回転切削カッター22の円盤部22aを回転させることによって複数の切刃22bで単板1を切削してスカーフ面1bを形成する際に、押圧体25は回転切削カッター22の下面より下側に突出して単板1のスカーフ面1bを押圧し固定する。

このように押圧する際には、その押圧する力が適切になるようにシリンダー25aで調節される。この力が大き過ぎると切削時のスカーフ面1bとの摩擦抵抗が大きくなり、小さ過ぎると形成されたスカーフ面1bが振動してしまいスカーフ面1bが荒れてしまうためである。

【0042】

次に、このスカーフ面加工装置20を用いたスカーフ面加工方法について説明する。

まず、単板1をベース盤21(送りベルト23)に載置し、単板1の上面を押さえベルト24で押さえる。この時点では、回転切削カッター22は、単板1の位置よりも、図3における紙面手前側に配置されている。

【0043】

次に、回転切削カッター22を作動させ、その場で回転させる。

そして、送りベルト23を作動させ、単板1を回転切削カッター22に向かって水平移動させる。

このとき、回転切削カッター22の切刃22bよりも径方向内側に設けられた昇降自在の押圧体25を回転切削カッター22の下面より下側に突出させることにより、形成されたスカーフ面1bを押圧するとともに、回転切削カッター22によって単板1の端部1aをスカーフ面1bに切削加工する。

【0044】

以上のように構成されたスカーフ面加工装置20及びスカーフ面加工方法によれば、回転切削カッター22の切刃22bより径方向内側の中央には中空部22cが形成されるとともに、回転切削カッター22の中空部22cに昇降自在で、かつ回転不能に押圧体25が設けられ、回転切削カッター22の円盤部22aを回転させることによって複数の切刃22bで単板1を切削する際に、回転切削カッター22の下面より下側に突出する押圧体25で単板1を押圧するので、3mm以下の薄単板1や軟質材であっても、平滑なスカーフ面1bを得ることができる。

つまり、図4に示すように、切刃22bに引き寄せられ振動し易いスカーフ面1bを、回転切削カッター22の切刃22bより径方向内側においても直接押圧体25で押さえるので、切刃22bが通過する部位の近傍を押さえることができ、単板1の振動を最小限とすることができる。しかも、押さえる面積が大きいので、単板1の振動は小さい。よって、スカーフ面1bが荒れず、平滑になる。もちろん、単板1が折損することもない。

さらに、図5(a)に示すように、回転切削カッター22の回転軸Lが、形成されるスカーフ面1bの先端部1cに位置するように配置されるので、図5(b)に示すように、最も薄く欠け易いスカーフ面1bの先端部1cにおいて、単板1の繊維方向と切削方向がほぼ一致する。よって、切削時の抵抗が小さいので、最も薄くなるスカーフ面1bの先端1cであっても欠け難い。しかもこのとき、図4における下側の斜線部で示すように、スカーフ面1bを押圧する面積が大きいので、スカーフ面1bはより荒れ難い。

その結果、スカーフジョイントの際にスカーフ面1bに塗布された接着剤が余分に吸収されないので、接着剤の塗布量は標準使用量で済み、経済的である。

【0045】

また、切刃22bより径方向内側の押圧体25で単板1を押圧することで、スカーフ面1bの荒れを抑えるので、単板1の送り速度を下げてスカーフ面1bの荒れを抑える必要がない。すなわち、加工速度を下げずに、スカーフ面1b加工が可能である。

また、回転切削カッター22によってスカーフ面1bに切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

このように加工速度が速いので、スカーフ面1bに摩擦による焦げが生じ難い。

【0046】

さらに、単板1を回転切削カッター22に対して水平移動させる送り機構23,24を備えるので、回転切削カッター22が小型かつ軽量であっても、単板1の一端から他端まで回転切削カッター22を相対的に移動させて、スカーフ面1b加工が可能である。また、送り機構23,24で単板1を水平移動させることができればよいので、送りベルト23に回転切削カッター22を付加的に設置するような簡易な取付けでも実用に耐え、特に高い精度でスカーフ面加工装置20が構成されることは要求されない。

【0047】

(第二実施形態)

次に図6を参照して、本発明の第二実施形態に係るスカーフ面加工装置20を説明する。なお、第一実施形態と同一部分には同一符号を付した。

本実施形態の第一実施形態との違いは、回転切削カッター22と押圧体25であり、その他の構成要素に関しては第一実施形態と同一である。

【0048】

回転切削カッター22の円盤部22aの切刃22bより径方向内側には、下面に開口するドーナツ状の中空部22cが形成されている。そして、略円盤状の押圧体25が中空部22cに嵌められており、回転切削カッター22と押圧体25との間にはボールベアリング31が設けられている。また、バネ32によって、押圧体25は中空部22cにおいて昇降自在となっている。

本実施形態における押圧体25は、第一実施形態における押圧体25とは異なり、回転切削カッター22とは独立して回転自在である。

しかし、回転自在といっても、動力によって直接押圧体25が回転させられるわけではなく、回転切削カッター22の回転に伴って、回転切削カッター22の回転よりも低速度で回転するだけである。そして、押圧体25が単板1を押圧した場合には、回転切削カッター22は回転したままで、押圧体25の回転は止まる。

【0049】

このように、押圧体25が回転自在であっても、単板1の押さえる箇所自体は第一実施形態における場合と同じであるので、平滑なスカーフ面1bを得ることができる。

【0050】

(第三実施形態)

次に図7を参照して、本発明の第三実施形態に係るスカーフ面加工装置20を説明する。なお、第一実施形態と同一部分には同一符号を付した。

本実施形態の第一実施形態との違いは、単板1を押圧する機構であり、その他の構成要素に関しては第一実施形態と同一である。

【0051】

本実施形態においては、回転切削カッター22の切刃22bより径方向内側の中央には上部から下端まで空気導通孔26が形成されている。この空気導通孔26は、回転切削カッター22の円盤部22aにおいて拡径していて、円盤部22aの下面ではスカーフ面1bの縦幅W1よりも幅広になっている。

また、空気導通孔26の上部には圧縮空気を空気導通孔26の下端まで導くコンプレッサー27を備える。

そして、複数の切刃22bで単板1を切削する際には、回転切削カッター22の下面より圧縮空気を噴出して単板1を押圧する。

【0052】

このように、単板1を押圧する機構が、空気導通孔26とコンプレッサー27からなる場合であっても、単板1の押さえる箇所自体は第一実施形態における場合と同じであるので、平滑なスカーフ面1bを得ることができる。

また、圧縮空気による単板1の押圧は、第一及び第二実施形態のように、押圧体25で直接単板1を押圧する場合に比べて切削加工の際の抵抗が少ないので、加工速度が速い。

さらに、単板1に対して圧縮空気を噴出するので、切削される部位を冷却することができ、スカーフ面1bに焦げが生じ難い。

また、面取りCの水平面からの角度θ2は、スカーフ面1bの先端部1cの角度θ1よりわずかに大きく、かつベース盤21の端部21bの位置は切刃22b付近であるので、圧縮空気はスカーフ面1bの先端部1cをしっかり押圧した後、円盤部22aの下面から排出される。仮に、面取りCの水平面からの角度θ2がスカーフ面1bの先端部1cの角度θ1に比べてはるかに大きい場合や、ベース盤21の端部21bの位置が切刃22bよりも径方向内側(例えば円盤部22a中央部付近)である場合には、圧縮空気はスカーフ面1bの先端部1cを十分に押圧しないまま外部に逃げてしまうので、押圧の効果が低くなってしまう。

【0053】

なお、スカーフ面加工装置20は、第一乃至第三実施形態に係るものに限られるものではなく、回転切削カッター22を単板1に対して水平移動させる送り機構(図示しない)を備え、図8に示すように、単板1のスカーフ面1bが形成される端部1aが載置されるベース盤21の部位における上面から下部にかけて複数の吸引孔28が形成されるものであってもよい。この吸引孔28は、最も薄く欠け易いスカーフ面1bの先端部1cに近くに配置される。そして、吸引孔28の下部に吸引機29を設け、吸引孔28を介して単板1を下方から吸引してベース盤21に固定する。なお、このときの押さえベルト24は、単板1を押さえるだけで移動しない。

この吸引は、押圧体25でスカーフ面1b(特に先端部1c)を押圧するときの補助となるので、一層単板1端部1aの振動を抑制でき、平滑なスカーフ面1bを得ることができる。

【0054】

また、押圧体25により直接単板1を押さえるタイプのスカーフ面加工装置20だけでなく、図9に示すように、圧縮空気によりスカーフ面1bを押圧するタイプのスカーフ面加工装置20において、ベース盤21に吸引孔28を形成し、単板1を吸引してもよい。

【0055】

また、下方から吸引しない場合であっても、送り機構は回転切削カッター22を単板1に対して水平移動させるものであってもよい。

さらに、回転切削カッター22と押圧体25の構成は、押圧体25が、回転切削カッター22の切刃22bより径方向内側に位置すれば、第一乃至第三実施形態に係るものに限られない。

【0056】

また、第一及び第二実施形態では、スカーフ面1bから離れた位置で単板1を押さえるとともに、回転切削カッター22の切刃22bより径方向内側で押圧体25によってスカーフ面1bを押さえたが、これに限られるものではなく、図10に示すように、回転切削カッター22の進行方向の前後のスカーフ面1bを、押さえベルト24や押圧体25とは別の押圧機構33で押さえてもよい。これにより、スカーフ面1bの振動をより一層抑えることができるので、理想的な切削加工を行うことができる。

【0057】

また、送りベルト23及び押さえベルト24は無限軌道である必要はなく、単板1を平行移動させることができれば、これに限られるものではない。また、これらはベルトである必要もない。

また、吸引孔28は複数であるとしたが、これに限られるものではなく、一つであってもよい。

【0058】

また、回転切削カッター22の回転軸Lがスカーフ面1bの先端部1cに位置するように、回転切削カッター22を配置したが、これに限られるものではなく、図11に示すように、回転軸Lがスカーフ面1bの縦方向中央付近に位置していてもよい。この場合、スカーフ面1bの先端部1cにおいて、単板1の繊維方向と切削方向が若干異なるが、逆目が発生するほど異なるものではない。そして、回転切削カッター22の切刃22bよりも径方向内側において、押圧体25でしっかりとスカーフ面1bを押圧しその面積が広いので、やはりスカーフ面1bは平滑になる。

【0059】

また、ベース盤21の端部21bの位置は切刃22b付近としたが、これに限られるものではなく、切刃22bから径方向外側(例えば図3における左方向)に離れた箇所であってもよい。つまりこの場合は、ベース盤21の面取りCが図3におけるものよりも大きくなる。

【0060】

また、第三実施形態において、単板1が薄く、スカーフ面1bの縦幅W1が円盤部22aの半径に比べてはるかに小さい場合には、空気導通孔26の円盤部22aにおける拡径部分から圧縮空気が単板1の上面側に逃げ、押圧の効果が低くなってしまうので、単板1の上面と円盤部22aの下面との間に楔状の隙間塞ぎ材を設けて圧縮空気が逃げ難くなるようにしてもよい。または、空気導通孔26の円盤部22aにおける拡径部分の半径をスカーフ面1bの縦幅W1程度まで狭くしたものを用いることで、圧縮空気が単板1の上面側に逃げ難くなるようにしてもよい。

【0061】

また、スカーフ面加工装置20で薄い単板1を加工したが、これに限られるものではなく、板材(製材品)、合板、LVL、集成材、MDF等の繊維板等の木質板材1全般に適用できる。厚さが10〜数10mm、又はこれ以上の厚さの木質板材1はスカーフ面加工の際、薄単板1に比べて振動し難いものの、肉薄となる先端部1cが他の部分よりも欠け易いことには変わりない。よって、どのような厚さの木質板材1であってもこれらのスカーフ面加工装置20及びスカーフ面加工方法は有用である。

【符号の説明】

【0062】

1 木質板材(単板)

1a 端部

1b スカーフ面

1c 先端部

2 LVL

10 スカーフ面加工装置

11 ベース盤

12 回転切削カッター

12a 円盤部

12b 切刃

13 押圧機構

13a 押圧板

13b 押圧シリンダー

14 押圧機構

20 スカーフ面加工装置

21 ベース盤

21a 凹溝

21b 端部

22 回転切削カッター

22a 円盤部

22b 切刃

22c 中空部

22d 円柱部

23 送りベルト(送り機構)

24 押さえベルト(送り機構)

25 押圧体(押圧機構)

25a シリンダー

26 空気導通孔(押圧機構)

27 コンプレッサー(押圧機構)

28 吸引孔

29 吸引機

31 ボールベアリング

32 バネ

33 押圧機構

C 面取り

D1 円盤部の外径

D2 円柱部の外径

D3 切刃まで含めた円盤部の外径

L 回転軸

W1 スカーフ面の縦幅

θ1 スカーフ面の先端部の角度

θ2 面取りの水平面からの角度

【技術分野】

【0001】

本発明は、木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置及びスカーフ面加工方法に関するものである。

【背景技術】

【0002】

単板積層材(LVL)の製造に際して、木質板材、特に単板を縦方向に接続する場合、単板1の端部1aを垂直に切断し(図12(a))、その切断面同士を接着する(図12(b))、バットジョイントと称する方法が最も簡便で生産性も良い。

しかし、この方法では単板1の接着面積が小さく、しかも接着部分に圧締圧力を掛け難いので、強固に接着することはできなかった。

【0003】

そこで、単板1の端部1aを斜めに切断し(図13(a))、その斜めの切断面(スカーフ面1b)に接着剤Sを塗布して(図13(b))スカーフ面1b同士を接着する(図13(c))、スカーフジョイントと称する方法を用いることで、接着面積を増大させ、厚さ方向に圧締圧力を掛ける方法も行われるようになった。この方法は、図14に示すように、特に構造用LVL等のように強度が要求されるLVL2の製造に際して実施される場合が多い。

なお、図15に示すように、スカーフジョイントにおける接合強度を上げるため、縦方向に並ぶ二つの単板1の繊維方向はともに縦方向としている。

【0004】

このスカーフ面1bを加工する際に、従来はギロチン状の固定刃を斜めに移動させて、単板1の端部1aを切断する方法が一般的であった(例えば、特許文献1参照)。

しかし、この方法に用いられる装置は大型で、精度も要求される事から、近年では図16に示すように、回転切削カッター12を備えるスカーフ面加工装置10が開示されている(例えば、特許文献2乃至4参照)。

【0005】

このスカーフ面加工装置10では、単板1がベース盤11に載置され、回転切削カッター12によってスカーフ面1bを形成する。

回転切削カッター12は、回転する円盤部12aを有し、その円盤部12aの外周面に複数の切刃12bが等間隔で形成されている(ここでは4つ)。そして、回転切削カッター12は、単板1の上面に対して斜めに配置され、単板1を回転切削カッター12に対して水平移動させて、単板1の端部1aを斜めに切削加工する。また、切削中に単板1が動かないように、単板1の上面をしっかりと押圧板13aと押圧シリンダー13bからなる押圧機構13によって押さえている。

このような回転切削カッター12を備えるスカーフ面加工装置10による方法の場合、装置も比較的小型で能率よく加工を行えるので、輸入材であり広葉樹であるラワン等の、節が無く均質且つやや硬質な単板1を用いてLVL2を大量生産することには適している。

【0006】

しかし、近年、これらの比較的均質且つやや硬質な単板1は入手が困難となりつつあり、代わって供給が増えたのは、国産材のスギや輸入材のラジアータパイン等の針葉樹である。これらの材は、ラワンやダグラスファーに比較してより軟質であるので、厚さ3mm以下の薄い単板1に通常の回転切削カッター12でスカーフ面1b加工を行うと、単板1の端部1aが回転切削カッター12の切刃12bに引き寄せられて振動してしまい、図17に示すように切削面は凹凸の多い、ささくれ立った状態となってしまう傾向がある。このささくれが、単板1のうち最も薄い先端部1cに発生すると、その先端部1cが欠けてしまうという問題がある。

単板1全体の肉厚が更に薄い場合にはこの傾向は一層顕著となって、先端部1cが欠けるだけでなく、単板1が折損する場合さえある。

【0007】

このように単板1が回転切削カッター12の切刃12bに引き寄せられて振動する原因は、図18に示すように、単板1が切削中に動かないようにする押圧機構13が、切刃12bに引き寄せられるスカーフ面1bから離れていることにある。

また、スカーフ面1bがささくれ立ち荒れてしまう他の原因として、図19(a)に示すように、回転切削カッター12の回転軸Lが、形成されるスカーフ面1bの外側に位置するので、図19(b)に示すように、切削方向と、単板1の繊維方向が一致しない点がある。このように切削方向と繊維方向とが一致しない逆目となると、切削加工時の抵抗が大きいので、切削面が荒れてしまう。

【0008】

このように、スカーフ面1bが荒れた状態では、スカーフ面1bに接着剤Sを塗布してスカーフ面1b同士を接着する際に、被接着面同士が密着せず、しかも接着剤Sが固まるまで掛けておく圧締圧力が均一に作用しないので、接着強度が低くなってしまう。その上、接着剤Sがささくれ部分に過度に浸透吸収されるので、接着剤Sの量が不足する欠膠状態となり、接着不良となる恐れがある。

また、このような針葉樹は、節も多く節の部分は比較的硬いので、節とその他の部分の硬さの違いから切削にムラが生じてしまう場合もあった。

【0009】

そこで、図20に示すように、従来の回転切削カッター12を用いつつ、単板1を押圧する押圧機構14を、回転切削カッター12の進行方向の前又は後ろのうち少なくとも一方に付加する方法も開発された(例えば、特許文献5乃至7参照)。

これらの押圧機構14は、切刃12bに引き寄せられ振動し易いスカーフ面1bのうち、切刃12bが通過する部位の近傍を直接押さえるので、単板1の振動を低減することができ、荒れの少ない単板1の製造が可能となる。

【0010】

他方、回転切削カッター12に代えて、サンダーを用いた研削加工により単板1の端部1aをスカーフ面1bに加工する方法が開発された(例えば、特許文献8参照)。この方法の場合、サンダーに用いられるサンドペーパーの番手が大きいものを選択する事で、単板1が軟質であったり肉厚が薄くても、極めて均質且つ平坦な切断面を得られるので、接着不良や折損の危険性も低下する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】実公昭64−4481号公報

【特許文献2】特開昭53−94003号公報

【特許文献3】登録実用新案第3002948号公報

【特許文献4】特公平7−41602号公報

【特許文献5】実公平7−45287号公報

【特許文献6】特開2009−73202号公報

【特許文献7】特許第4275773号公報

【特許文献8】特許第2902510号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の方法を用いて木質単板1、特に、国産材のスギや輸入材のラジアータパイン等の軟質な針葉樹からなる3mm以下の薄い単板1にスカーフジョイント加工を行う場合、以下のような問題がある。

【0013】

1.スカーフ面1bが荒れる、又は単板1が折損する

上述のように、従来例に係る回転切削カッター12を用いたスカーフ面加工装置10では、単板1を押さえている箇所がスカーフ面1bから離れているので、単板1の端部1aが回転切削カッター12の切刃12bに引き寄せられて振動してしまい、スカーフ面1bに荒れが発生してしまう。

また、図20に示すように、回転切削カッター12の進行方向前後を押さえた場合であっても、振動を十分に低減できるには至らず、スカーフ面1bの荒れを完全に防ぐことは困難である。

このことは、概ね3mm以下の薄単板1や、スギやラジアータパインといった針葉樹の中でも特に軟質な材の場合、スカーフ面1bの荒れが顕著で、単板1自体が折損してしまう事さえある。

【0014】

2.接着剤Sの塗布量が多い

荒れて凹凸のある単板1の場合、欠膠状態を防止するために、凹凸に接着剤Sが余分に吸収されることを見越して接着剤Sの塗布量を標準使用量より多く設定する必要があるので、不経済である。また、荒れた部分に合わせて接着剤Sの塗布量を多くすると、荒れが少ない部分では接着剤Sが余ってはみ出し、周囲に付着して汚染する恐れもある。

【0015】

3.加工速度が遅い

回転切削カッター12又は単板1の送り速度を下げることで切削面の荒れを低減することが可能であるが、送り速度の低下は加工速度の低下に直結する。また、送り速度を遅くし、同じ部分を何度も回転切削カッター12の切刃12bが通過すると、スカーフ面1bに摩擦による焦げが発生する恐れもある。

一方、サンダーを用いた研削加工では、研削面は極めて平滑で、ささくれも無い半面、加工時間が極めて長く、回転切削カッター12の場合に比較して数倍程度掛かってしまう場合もあった。加工時間を短縮するにはサンダーの目を粗くすればよいが、目を粗くするとそれに伴って研削面は荒れるので、サンダーを使用するメリットが半減してしまう。

【0016】

4.装置が大型で、高い精度が要求される

ギロチン状の固定刃によって単板1の端部1aを切断する方法は、大型の刃を設置した大型の加工機が必要である。例えば単板1の幅が1mの場合は、刃幅も1m以上必要である。しかも、単板1毎にスカーフ面1bの角度がばらつかないように、刃の往復動に高い再現性が求められるので、装置の構造が複雑となり高い精度で構成されることが必要である。

【0017】

そこで、本発明の目的とするところは、平滑なスカーフ面を得ることができるとともに、加工速度が速く、しかも小型のスカーフ面加工装置及びスカーフ面加工方法を提供することにある。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明の請求項1に記載のスカーフ面加工装置(20)は、木質板材(1)が載置されるベース盤(21)と、回転する円盤部(22a)を有しその円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)と、前記回転切削カッター(22)を前記木質板材(1)に対して、又は前記木質板材(1)を前記回転切削カッター(22)に対して水平移動させる送り機構(23,24)と、前記回転切削カッター(22)の円盤部(22a)を回転させることによって複数の切刃(22b)で前記木質板材(1)を切削する際に前記木質板材(1)を押圧し固定する押圧機構(25)を備え、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工装置(20)であって、前記回転切削カッター(22)の切刃(22b)より径方向内側の中央には中空部(22c)が形成されるとともに、前記押圧機構(25)は、前記回転切削カッター(22)の中空部(22c)に昇降自在で、かつ前記回転切削カッター(22)とは独立して回転自在又は回転不能に設けられ、前記回転切削カッター(22)の下面より下側に突出して前記木質板材(1)を押圧する押圧体(25)であることを特徴とする。

【0019】

また、請求項2に記載のスカーフ面加工装置(20)は、木質板材(1)が載置されるベース盤(21)と、回転する円盤部(22a)を有しその円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)と、前記回転切削カッター(22)を前記木質板材(1)に対して、又は前記木質板材(1)を前記回転切削カッター(22)に対して水平移動させる送り機構(23,24)と、前記回転切削カッター(22)の円盤部(22a)を回転させることによって複数の切刃(22b)で前記木質板材(1)を切削する際に前記木質板材(1)を押圧し固定する押圧機構(26,27)を備え、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工装置(20)であって、前記押圧機構(26,27)は、前記回転切削カッター(22)の切刃(22b)より径方向内側の中央には上部から下端まで形成された空気導通孔(26)と、前記空気導通孔(26)の上部に圧縮空気を導くコンプレッサー(27)からなり、前記回転切削カッター(22)の下面より圧縮空気を噴出して前記木質板材(1)を押圧する機構であることを特徴とする。

【0020】

また、請求項3に記載のスカーフ面加工装置(20)は、前記送り機構(23,24)は、前記回転切削カッター(22)を前記木質板材(1)に対して水平移動させるものであって、前記木質板材(1)のスカーフ面(1b)が形成される端部(1a)が載置される前記ベース盤(21)の部位における上面から下部にかけて一つ又は複数の吸引孔(28)が形成されるとともに、前記吸引孔(28)の下部に吸引機(29)を設け、前記吸引孔(28)を介して前記木質板材(1)を吸引して前記ベース盤(21)に固定することを特徴とする。

【0021】

また、請求項4に記載のスカーフ面加工方法は、ベース盤(21)に載置された木質板材(1)を押圧機構(25)で押圧して固定し、回転する円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)によって、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工方法であって、前記回転切削カッター(22)の切刃(22b)よりも径方向内側に設けられた昇降自在の押圧体(25)を前記回転切削カッター(22)の下面より下側に突出させることにより、形成された前記スカーフ面(1b)を押圧するとともに、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工することを特徴とする。

【0022】

また、請求項5に記載のスカーフ面加工方法は、ベース盤(21)に載置された木質板材(1)を押圧機構(26,27)で押圧して固定し、回転する円盤部(22a)の外周面に複数の切刃(22b)が等間隔で形成されるとともに前記木質板材(1)の上面に対して斜めに配置された回転切削カッター(22)によって、前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するスカーフ面加工方法であって、前記回転切削カッター(22)の切刃(22b)よりも径方向内側の中央で上部から下端まで形成された空気導通孔(26)を介して圧縮した空気を、形成された前記スカーフ面(1b)に噴射して前記スカーフ面(1b)を押圧するとともに、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工することを特徴とする。

【0023】

また、請求項6に記載のスカーフ面加工方法は、前記回転切削カッター(22)によって前記木質板材(1)の端部(1a)をスカーフ面(1b)に切削加工するときに、前記木質板材(1)のスカーフ面(1b)が形成される端部(1a)が載置される前記ベース盤(21)の部位における上面から下部にかけて形成された一つ又は複数の吸引孔(28)を介して前記木質板材(1)を吸引して前記ベース盤(21)に固定することを特徴とする。

【0024】

また、請求項7に記載のスカーフ面加工装置(20)及びスカーフ面加工方法は、前記回転切削カッター(22)の回転軸(L)が前記スカーフ面(1b)の先端部(1c)に位置するように、前記回転切削カッター(22)を配置したことを特徴とする。

【0025】

なお、ここでいう木質板材とは、単板、板材(製材品)、合板、LVL、集成材、MDF等の繊維板等の木質材料全般をいう。

【0026】

ここで、上記括弧内の記号は、図面および後述する発明を実施するための形態に掲載された対応要素または対応事項を示す。

【発明の効果】

【0027】

本発明の請求項1に記載のスカーフ面加工装置によれば、回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、回転切削カッターの中空部に昇降自在で、かつ回転切削カッターとは独立して回転自在又は回転不能に押圧体が設けられ、回転切削カッターの円盤部を回転させることによって複数の切刃で木質板材を切削する際に、回転切削カッターの下面より下側に突出する押圧体で単板を押圧するので、特にその木質板材が厚さ3mm以下の薄単板や軟質材であっても、平滑なスカーフ面を得ることができる。

つまり、切刃に引き寄せられ振動し易いスカーフ面を、回転切削カッターの切刃より径方向内側においても直接押圧体で押さえるので、切刃が通過する部位の近傍を押さえることができ、木質板材の振動を最小限とすることができる。しかも、押さえる面積が大きいので、木質板材の振動は小さい。よって、スカーフ面が荒れず、平滑になる。もちろん、木質板材が折損することもない。

その結果、スカーフジョイントの際にスカーフ面に塗布された接着剤が余分に吸収されないので、接着剤の塗布量は標準使用量で済み、経済的である。

また、切刃より径方向内側の押圧体で木質板材を押圧することで、スカーフ面の荒れを抑えるので、回転切削カッター又は木質板材の送り速度を下げてスカーフ面の荒れを抑える必要がない。すなわち、加工速度を下げずに、スカーフ面加工が可能である。

【0028】

また、回転切削カッターによってスカーフ面に切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

このように加工速度が速いので、スカーフ面に摩擦による焦げが生じ難い。

さらに、回転切削カッターを木質板材に対して、又は木質板材を回転切削カッターに対して水平移動させる送り機構を備えるので、回転切削カッターが小型かつ軽量であっても、木質板材の一端から他端まで回転切削カッターを相対的に移動させることで、スカーフ面加工が可能である。また、送り機構で回転切削カッター又は木質板材を水平移動させることができればよいので、例えば、送りベルトに回転切削カッターを付加的に設置するような簡易な取付けでも実用に耐え、特に高い精度でスカーフ面加工装置が構成されることは要求されない。

【0029】

また、請求項2に記載のスカーフ面加工装置によれば、回転切削カッターの切刃より径方向内側の中央には上部から下端まで形成された空気導通孔と、空気導通孔の上部に圧縮空気を導くコンプレッサーからなる押圧機構が設けられ、回転切削カッターの円盤部を回転させることによって複数の切刃で木質板材を切削する際に、回転切削カッターの下面より圧縮空気を噴出して木質板材を押圧するので、請求項1に記載の発明と同様に、木質板材が薄単板や軟質材であっても、平滑なスカーフ面を得ることができる。

よって、接着剤の塗布量は標準使用量で済むとともに、加工速度を下げなくて済む。

また、回転切削カッターによってスカーフ面に切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

また、圧縮空気による木質板材の押圧は、請求項1に記載の発明のように押圧体で直接木質板材を押圧する場合に比べて、切削加工の際の抵抗が少ないので、加工速度が速い。

さらに、回転切削カッターを木質板材に対して、又は木質板材を回転切削カッターに対して水平移動させる送り機構を備えるので、回転切削カッターが小型かつ軽量であっても、スカーフ面加工が可能である。また、スカーフ面加工装置の構造が単純で済む。

また、木質板材に対して圧縮空気を噴出するので、切削される部位を冷却することができ、焦げが生じ難い。

【0030】

また、請求項3に記載のスカーフ面加工装置によれば、請求項1又は2に記載の発明の効果に加え、送り機構は、回転切削カッターを木質板材に対して水平移動させるものであって、木質板材のスカーフ面が形成される端部が載置されるベース盤の部位における上面から下部にかけて一つ又は複数の吸引孔が形成されるとともに、吸引孔の下部に吸引機を設け、吸引孔を介して木質板材を吸引してベース盤に固定するので、一層木質板材端部の振動を抑制でき、平滑なスカーフ面を得ることができる。

【0031】

また、請求項4に記載のスカーフ面加工方法によれば、回転切削カッターの切刃よりも径方向内側に設けられた昇降自在の押圧体を回転切削カッターの下面より下側に突出させることにより、形成されたスカーフ面を押圧するとともに、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するので、スカーフ面上を切刃が通過しても、そのスカーフ面の部位が切刃に引き寄せられ難く振動し難い。よって、スカーフ面が荒れず、平滑になる。

【0032】

また、請求項5に記載のスカーフ面加工方法によれば、回転切削カッターの切刃よりも径方向内側の中央で上部から下端まで形成された空気導通孔を介して圧縮した空気を、形成されたスカーフ面に噴射してスカーフ面を押圧するとともに、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するので、請求項4に記載の発明と同様に、スカーフ面上を切刃が通過しても、そのスカーフ面の部位が切刃に引き寄せられ難く振動し難い。よって、スカーフ面が荒れず、平滑になる。

また、圧縮した空気をスカーフ面に噴射するので、切削される部位を冷却することができ、スカーフ面に焦げが生じ難い。

【0033】

また、請求項6に記載のスカーフ面加工方法によれば、請求項5に記載の発明の効果に加え、回転切削カッターによって木質板材の端部をスカーフ面に切削加工するときに、木質板材のスカーフ面が形成される端部が載置されるベース盤の部位における上面から下部にかけて形成された一つ又は複数の吸引孔を介して木質板材を吸引してベース盤に固定するので、一層木質板材端部の振動を抑制でき、平滑なスカーフ面を得ることができる。

【0034】

また、請求項7に記載のスカーフ面加工装置及びスカーフ面加工方法によれば、請求項1乃至6に記載の発明の効果に加え、回転切削カッターの回転軸がスカーフ面の先端部に位置するように、回転切削カッターを配置したので、最も薄く欠け易いスカーフ面の先端部において、木質板材の繊維方向と切削方向がほぼ一致する。よって、切削時の抵抗が小さいので、最も薄くなるスカーフ面の先端部であっても欠け難い。しかもこのとき、スカーフ面を押圧する面積が大きいので、木質板材の振動は小さい。よって、スカーフ面が荒れず、平滑になる。

【0035】

なお、本発明のスカーフ面加工装置及びスカーフ面加工方法のように、回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、回転切削カッターの中空部に昇降自在で、かつ回転切削カッターとは独立して回転自在又は回転不能に押圧体が設けられ、複数の切刃で木質板材の端部をスカーフ面に切削加工する際に、回転切削カッターの下面より下側に突出する押圧体で木質板材を押圧する点は、上述した特許文献1乃至8には全く記載されていない。

【図面の簡単な説明】

【0036】

【図1】本発明の第一実施形態に係るスカーフ面加工装置における回転切削カッターを示す斜視図である。

【図2】本発明の第一実施形態に係るスカーフ面加工装置における回転切削カッターを示す、図1のA−A線拡大断面図である。

【図3】本発明の第一実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図4】本発明の第一実施形態に係るスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図5】本発明の第一実施形態に係るスカーフ面加工装置による単板の切削方向を示す模式図であり、(a)は回転切削カッターとスカーフ面との位置関係を、(b)は切削方向と単板の繊維方向をそれぞれ示す。

【図6】本発明の第二実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図7】本発明の第三実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図8】本発明の他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図9】本発明のさらに他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図10】本発明のさらに他の実施形態に係るスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図11】本発明のさらに他の実施形態に係るスカーフ面加工装置を示す縦断面図である。

【図12】二つの単板を接続する方法であるバットジョイントを示す側面図であって、(a)は接続前を、(b)は接続後をそれぞれ示す。

【図13】二つの単板を接続する方法であるスカーフジョイントを示す側面図であって、(a)は単板の端部を切削加工してスカーフ面とした状態を、(b)はスカーフ面に接着剤を塗布した状態を、(c)は接続後の状態をそれぞれ示す。

【図14】構造用LVLを示す側面図である。

【図15】二つの単板を接続する方法であるスカーフジョイントにおける単板を示す斜視図である。

【図16】従来例に係る回転切削カッターを用いたスカーフ面加工装置を示す斜視図である。

【図17】図16に示すスカーフ面加工装置で切削加工された、荒れたスカーフ面を示す側面図である。

【図18】図16に示すスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【図19】図16に示すスカーフ面加工装置による単板の切削方向を示す模式図であり、(a)は回転切削カッターとスカーフ面との位置関係を、(b)は切削方向と単板の繊維方向をそれぞれ示す。

【図20】他の従来例に係る回転切削カッターを用いたスカーフ面加工装置における押さえの有無を示す模式図であり、斜線部は押さえがある箇所を示す。

【発明を実施するための形態】

【0037】

(第一実施形態)

図1乃至図5を参照して、本発明の第一実施形態に係るスカーフ面加工装置20及びスカーフ面加工方法を説明する。

このスカーフ面加工装置20は、厚さ3mm程度の二つの単板1を接続するスカーフジョイントと呼ばれる接続方法の前段階として、木質の単板1の端部1aを斜めに切削加工してなるスカーフ面1bを形成するための装置であり、ベース盤21と、送り機構23,24と、回転切削カッター22と、押圧体25と、を備えるものである。

ここで用いられる単板1は、国産材のスギや輸入材のラジアータパイン等の針葉樹であり、これらはラワンやダグラスファーよりも軟質である。

【0038】

ベース盤21は、図3に示すように、単板1が載置される台である。ベース盤21の上面には、送りベルト23を内部に配置するための凹溝21aが形成されている。

また、ベース盤21に載置された単板1の端部1aを斜めに切削する際に、回転切削カッター22がベース盤21と干渉しないように、ベース盤21の端部21b上端には大きな面取りCが形成されており、その面取りCの水平面からの角度θ2を、形成されるスカーフ面1bの先端部1cの角度θ1よりわずかに大きくしている。なお、ベース盤21の端部21bの位置は、切刃22b付近である。

【0039】

送り機構23,24は、単板1を回転切削カッター22に対して水平移動させる送りベルト23及び押さえベルト24であって、両者とも無限軌道となっている。

送りベルト23はベース盤21の凹溝21a内に配置されており、送りベルト23の上面は、わずかにベース盤21の上面よりも高い位置にあるので、単板1は正確には送りベルト23に載置された状態である。そして、単板1の上方には押さえベルト24が配置されており、送りベルト23と押さえベルト24とで単板1を上下から挟んでいる。このような送りベルト23と押さえベルト24とが同期して作動することで、図3における紙面奥側から手前側に向かって、単板1を平行移動させる。また、送りベルト23及び押さえベルト24は、これとは逆方向にも作動可能である。

【0040】

回転切削カッター22は、回転する円盤部22aと、その円盤部22aの外径D1よりも外径D2が小さく円盤部22aの上方に一体に形成されている円柱部22dを備える。円盤部22aと円柱部22dは同心軸上に位置する。

円盤部22aの外周面には、複数の切刃22b(ここでは4つ)が等間隔で形成されている。この切刃22bまで含めた円盤部22aの外径D3は、形成されるスカーフ面1bの縦幅W1よりも大きい。

そして、回転切削カッター22の切刃22bより径方向内側の中央には、断面逆T字状で円盤部22aの下面に開口する中空部22cが形成されている。

このような回転切削カッター22が単板1の上面に対して斜めに、かつこの回転切削カッター22の回転軸Lが、形成されるスカーフ面1bの先端部1cに位置するように配置され、固定される。つまり、回転切削カッター22はその場で回転するのみで、切削中に移動するものではない。なお、このスカーフ面1bの先端部1cとは、スカーフ面1bにおいて断面形状が鋭角になっている先端部分(図3における単板1の左端、図4における単板1の下端)をいう。

【0041】

押圧体25は、回転切削カッター22の中空部22cより一回り小さく、中空部22cに下方から嵌めるように設けられており、押圧体25と回転切削カッター22は同心軸上に位置する。そして、回転切削カッター22の円柱部22dにおける中空部22cに配置されたシリンダー25aが伸び縮みすることによって、押圧体25は回転切削カッター22に対して昇降自在でとなっている。また、押圧体25は回転切削カッター22とは独立しており、回転切削カッター22が回転しても押圧体25は回転不能である。

また、回転切削カッター22と押圧体25との間の摩擦を低減させ、回転切削カッター22が円滑に回転するように、回転切削カッター22と押圧体25との間の中空部22cにはボールベアリング31が設けられている。

そして、回転切削カッター22の円盤部22aを回転させることによって複数の切刃22bで単板1を切削してスカーフ面1bを形成する際に、押圧体25は回転切削カッター22の下面より下側に突出して単板1のスカーフ面1bを押圧し固定する。

このように押圧する際には、その押圧する力が適切になるようにシリンダー25aで調節される。この力が大き過ぎると切削時のスカーフ面1bとの摩擦抵抗が大きくなり、小さ過ぎると形成されたスカーフ面1bが振動してしまいスカーフ面1bが荒れてしまうためである。

【0042】

次に、このスカーフ面加工装置20を用いたスカーフ面加工方法について説明する。

まず、単板1をベース盤21(送りベルト23)に載置し、単板1の上面を押さえベルト24で押さえる。この時点では、回転切削カッター22は、単板1の位置よりも、図3における紙面手前側に配置されている。

【0043】

次に、回転切削カッター22を作動させ、その場で回転させる。

そして、送りベルト23を作動させ、単板1を回転切削カッター22に向かって水平移動させる。

このとき、回転切削カッター22の切刃22bよりも径方向内側に設けられた昇降自在の押圧体25を回転切削カッター22の下面より下側に突出させることにより、形成されたスカーフ面1bを押圧するとともに、回転切削カッター22によって単板1の端部1aをスカーフ面1bに切削加工する。

【0044】

以上のように構成されたスカーフ面加工装置20及びスカーフ面加工方法によれば、回転切削カッター22の切刃22bより径方向内側の中央には中空部22cが形成されるとともに、回転切削カッター22の中空部22cに昇降自在で、かつ回転不能に押圧体25が設けられ、回転切削カッター22の円盤部22aを回転させることによって複数の切刃22bで単板1を切削する際に、回転切削カッター22の下面より下側に突出する押圧体25で単板1を押圧するので、3mm以下の薄単板1や軟質材であっても、平滑なスカーフ面1bを得ることができる。

つまり、図4に示すように、切刃22bに引き寄せられ振動し易いスカーフ面1bを、回転切削カッター22の切刃22bより径方向内側においても直接押圧体25で押さえるので、切刃22bが通過する部位の近傍を押さえることができ、単板1の振動を最小限とすることができる。しかも、押さえる面積が大きいので、単板1の振動は小さい。よって、スカーフ面1bが荒れず、平滑になる。もちろん、単板1が折損することもない。

さらに、図5(a)に示すように、回転切削カッター22の回転軸Lが、形成されるスカーフ面1bの先端部1cに位置するように配置されるので、図5(b)に示すように、最も薄く欠け易いスカーフ面1bの先端部1cにおいて、単板1の繊維方向と切削方向がほぼ一致する。よって、切削時の抵抗が小さいので、最も薄くなるスカーフ面1bの先端1cであっても欠け難い。しかもこのとき、図4における下側の斜線部で示すように、スカーフ面1bを押圧する面積が大きいので、スカーフ面1bはより荒れ難い。

その結果、スカーフジョイントの際にスカーフ面1bに塗布された接着剤が余分に吸収されないので、接着剤の塗布量は標準使用量で済み、経済的である。

【0045】

また、切刃22bより径方向内側の押圧体25で単板1を押圧することで、スカーフ面1bの荒れを抑えるので、単板1の送り速度を下げてスカーフ面1bの荒れを抑える必要がない。すなわち、加工速度を下げずに、スカーフ面1b加工が可能である。

また、回転切削カッター22によってスカーフ面1bに切削加工するので、サンダーで研削加工する場合に比べ、加工速度が速い。

このように加工速度が速いので、スカーフ面1bに摩擦による焦げが生じ難い。

【0046】

さらに、単板1を回転切削カッター22に対して水平移動させる送り機構23,24を備えるので、回転切削カッター22が小型かつ軽量であっても、単板1の一端から他端まで回転切削カッター22を相対的に移動させて、スカーフ面1b加工が可能である。また、送り機構23,24で単板1を水平移動させることができればよいので、送りベルト23に回転切削カッター22を付加的に設置するような簡易な取付けでも実用に耐え、特に高い精度でスカーフ面加工装置20が構成されることは要求されない。

【0047】

(第二実施形態)

次に図6を参照して、本発明の第二実施形態に係るスカーフ面加工装置20を説明する。なお、第一実施形態と同一部分には同一符号を付した。

本実施形態の第一実施形態との違いは、回転切削カッター22と押圧体25であり、その他の構成要素に関しては第一実施形態と同一である。

【0048】

回転切削カッター22の円盤部22aの切刃22bより径方向内側には、下面に開口するドーナツ状の中空部22cが形成されている。そして、略円盤状の押圧体25が中空部22cに嵌められており、回転切削カッター22と押圧体25との間にはボールベアリング31が設けられている。また、バネ32によって、押圧体25は中空部22cにおいて昇降自在となっている。

本実施形態における押圧体25は、第一実施形態における押圧体25とは異なり、回転切削カッター22とは独立して回転自在である。

しかし、回転自在といっても、動力によって直接押圧体25が回転させられるわけではなく、回転切削カッター22の回転に伴って、回転切削カッター22の回転よりも低速度で回転するだけである。そして、押圧体25が単板1を押圧した場合には、回転切削カッター22は回転したままで、押圧体25の回転は止まる。

【0049】

このように、押圧体25が回転自在であっても、単板1の押さえる箇所自体は第一実施形態における場合と同じであるので、平滑なスカーフ面1bを得ることができる。

【0050】

(第三実施形態)

次に図7を参照して、本発明の第三実施形態に係るスカーフ面加工装置20を説明する。なお、第一実施形態と同一部分には同一符号を付した。

本実施形態の第一実施形態との違いは、単板1を押圧する機構であり、その他の構成要素に関しては第一実施形態と同一である。

【0051】

本実施形態においては、回転切削カッター22の切刃22bより径方向内側の中央には上部から下端まで空気導通孔26が形成されている。この空気導通孔26は、回転切削カッター22の円盤部22aにおいて拡径していて、円盤部22aの下面ではスカーフ面1bの縦幅W1よりも幅広になっている。

また、空気導通孔26の上部には圧縮空気を空気導通孔26の下端まで導くコンプレッサー27を備える。

そして、複数の切刃22bで単板1を切削する際には、回転切削カッター22の下面より圧縮空気を噴出して単板1を押圧する。

【0052】

このように、単板1を押圧する機構が、空気導通孔26とコンプレッサー27からなる場合であっても、単板1の押さえる箇所自体は第一実施形態における場合と同じであるので、平滑なスカーフ面1bを得ることができる。

また、圧縮空気による単板1の押圧は、第一及び第二実施形態のように、押圧体25で直接単板1を押圧する場合に比べて切削加工の際の抵抗が少ないので、加工速度が速い。

さらに、単板1に対して圧縮空気を噴出するので、切削される部位を冷却することができ、スカーフ面1bに焦げが生じ難い。

また、面取りCの水平面からの角度θ2は、スカーフ面1bの先端部1cの角度θ1よりわずかに大きく、かつベース盤21の端部21bの位置は切刃22b付近であるので、圧縮空気はスカーフ面1bの先端部1cをしっかり押圧した後、円盤部22aの下面から排出される。仮に、面取りCの水平面からの角度θ2がスカーフ面1bの先端部1cの角度θ1に比べてはるかに大きい場合や、ベース盤21の端部21bの位置が切刃22bよりも径方向内側(例えば円盤部22a中央部付近)である場合には、圧縮空気はスカーフ面1bの先端部1cを十分に押圧しないまま外部に逃げてしまうので、押圧の効果が低くなってしまう。

【0053】

なお、スカーフ面加工装置20は、第一乃至第三実施形態に係るものに限られるものではなく、回転切削カッター22を単板1に対して水平移動させる送り機構(図示しない)を備え、図8に示すように、単板1のスカーフ面1bが形成される端部1aが載置されるベース盤21の部位における上面から下部にかけて複数の吸引孔28が形成されるものであってもよい。この吸引孔28は、最も薄く欠け易いスカーフ面1bの先端部1cに近くに配置される。そして、吸引孔28の下部に吸引機29を設け、吸引孔28を介して単板1を下方から吸引してベース盤21に固定する。なお、このときの押さえベルト24は、単板1を押さえるだけで移動しない。

この吸引は、押圧体25でスカーフ面1b(特に先端部1c)を押圧するときの補助となるので、一層単板1端部1aの振動を抑制でき、平滑なスカーフ面1bを得ることができる。

【0054】

また、押圧体25により直接単板1を押さえるタイプのスカーフ面加工装置20だけでなく、図9に示すように、圧縮空気によりスカーフ面1bを押圧するタイプのスカーフ面加工装置20において、ベース盤21に吸引孔28を形成し、単板1を吸引してもよい。

【0055】

また、下方から吸引しない場合であっても、送り機構は回転切削カッター22を単板1に対して水平移動させるものであってもよい。

さらに、回転切削カッター22と押圧体25の構成は、押圧体25が、回転切削カッター22の切刃22bより径方向内側に位置すれば、第一乃至第三実施形態に係るものに限られない。

【0056】

また、第一及び第二実施形態では、スカーフ面1bから離れた位置で単板1を押さえるとともに、回転切削カッター22の切刃22bより径方向内側で押圧体25によってスカーフ面1bを押さえたが、これに限られるものではなく、図10に示すように、回転切削カッター22の進行方向の前後のスカーフ面1bを、押さえベルト24や押圧体25とは別の押圧機構33で押さえてもよい。これにより、スカーフ面1bの振動をより一層抑えることができるので、理想的な切削加工を行うことができる。

【0057】

また、送りベルト23及び押さえベルト24は無限軌道である必要はなく、単板1を平行移動させることができれば、これに限られるものではない。また、これらはベルトである必要もない。

また、吸引孔28は複数であるとしたが、これに限られるものではなく、一つであってもよい。

【0058】

また、回転切削カッター22の回転軸Lがスカーフ面1bの先端部1cに位置するように、回転切削カッター22を配置したが、これに限られるものではなく、図11に示すように、回転軸Lがスカーフ面1bの縦方向中央付近に位置していてもよい。この場合、スカーフ面1bの先端部1cにおいて、単板1の繊維方向と切削方向が若干異なるが、逆目が発生するほど異なるものではない。そして、回転切削カッター22の切刃22bよりも径方向内側において、押圧体25でしっかりとスカーフ面1bを押圧しその面積が広いので、やはりスカーフ面1bは平滑になる。

【0059】

また、ベース盤21の端部21bの位置は切刃22b付近としたが、これに限られるものではなく、切刃22bから径方向外側(例えば図3における左方向)に離れた箇所であってもよい。つまりこの場合は、ベース盤21の面取りCが図3におけるものよりも大きくなる。

【0060】

また、第三実施形態において、単板1が薄く、スカーフ面1bの縦幅W1が円盤部22aの半径に比べてはるかに小さい場合には、空気導通孔26の円盤部22aにおける拡径部分から圧縮空気が単板1の上面側に逃げ、押圧の効果が低くなってしまうので、単板1の上面と円盤部22aの下面との間に楔状の隙間塞ぎ材を設けて圧縮空気が逃げ難くなるようにしてもよい。または、空気導通孔26の円盤部22aにおける拡径部分の半径をスカーフ面1bの縦幅W1程度まで狭くしたものを用いることで、圧縮空気が単板1の上面側に逃げ難くなるようにしてもよい。

【0061】

また、スカーフ面加工装置20で薄い単板1を加工したが、これに限られるものではなく、板材(製材品)、合板、LVL、集成材、MDF等の繊維板等の木質板材1全般に適用できる。厚さが10〜数10mm、又はこれ以上の厚さの木質板材1はスカーフ面加工の際、薄単板1に比べて振動し難いものの、肉薄となる先端部1cが他の部分よりも欠け易いことには変わりない。よって、どのような厚さの木質板材1であってもこれらのスカーフ面加工装置20及びスカーフ面加工方法は有用である。

【符号の説明】

【0062】

1 木質板材(単板)

1a 端部

1b スカーフ面

1c 先端部

2 LVL

10 スカーフ面加工装置

11 ベース盤

12 回転切削カッター

12a 円盤部

12b 切刃

13 押圧機構

13a 押圧板

13b 押圧シリンダー

14 押圧機構

20 スカーフ面加工装置

21 ベース盤

21a 凹溝

21b 端部

22 回転切削カッター

22a 円盤部

22b 切刃

22c 中空部

22d 円柱部

23 送りベルト(送り機構)

24 押さえベルト(送り機構)

25 押圧体(押圧機構)

25a シリンダー

26 空気導通孔(押圧機構)

27 コンプレッサー(押圧機構)

28 吸引孔

29 吸引機

31 ボールベアリング

32 バネ

33 押圧機構

C 面取り

D1 円盤部の外径

D2 円柱部の外径

D3 切刃まで含めた円盤部の外径

L 回転軸

W1 スカーフ面の縦幅

θ1 スカーフ面の先端部の角度

θ2 面取りの水平面からの角度

【特許請求の範囲】

【請求項1】

木質板材が載置されるベース盤と、

回転する円盤部を有しその円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターと、

前記回転切削カッターを前記木質板材に対して、又は前記木質板材を前記回転切削カッターに対して水平移動させる送り機構と、

前記回転切削カッターの円盤部を回転させることによって複数の切刃で前記木質板材を切削する際に前記木質板材を押圧し固定する押圧機構を備え、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置であって、

前記回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、

前記押圧機構は、前記回転切削カッターの中空部に昇降自在で、かつ前記回転切削カッターとは独立して回転自在又は回転不能に設けられ、前記回転切削カッターの下面より下側に突出して前記木質板材を押圧する押圧体であることを特徴とするスカーフ面加工装置。

【請求項2】

木質板材が載置されるベース盤と、

回転する円盤部を有しその円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターと、

前記回転切削カッターを前記木質板材に対して、又は前記木質板材を前記回転切削カッターに対して水平移動させる送り機構と、

前記回転切削カッターの円盤部を回転させることによって複数の切刃で前記木質板材を切削する際に前記木質板材を押圧し固定する押圧機構を備え、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置であって、

前記押圧機構は、前記回転切削カッターの切刃より径方向内側の中央には上部から下端まで形成された空気導通孔と、前記空気導通孔の上部に圧縮空気を導くコンプレッサーからなり、前記回転切削カッターの下面より圧縮空気を噴出して前記木質板材を押圧する機構であることを特徴とするスカーフ面加工装置。

【請求項3】

前記送り機構は、前記回転切削カッターを前記木質板材に対して水平移動させるものであって、

前記木質板材のスカーフ面が形成される端部が載置される前記ベース盤の部位における上面から下部にかけて一つ又は複数の吸引孔が形成されるとともに、前記吸引孔の下部に吸引機を設け、前記吸引孔を介して前記木質板材を吸引して前記ベース盤に固定することを特徴とする請求項1又は2に記載のスカーフ面加工装置。

【請求項4】

ベース盤に載置された木質板材を押圧機構で押圧して固定し、回転する円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターによって、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工方法であって、

前記回転切削カッターの切刃よりも径方向内側に設けられた昇降自在の押圧体を前記回転切削カッターの下面より下側に突出させることにより、形成された前記スカーフ面を押圧するとともに、前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工することを特徴とするスカーフ面加工方法。

【請求項5】

ベース盤に載置された木質板材を押圧機構で押圧して固定し、回転する円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターによって、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工方法であって、

前記回転切削カッターの切刃よりも径方向内側の中央で上部から下端まで形成された空気導通孔を介して圧縮した空気を、形成された前記スカーフ面に噴射して前記スカーフ面を押圧するとともに、前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工することを特徴とするスカーフ面加工方法。

【請求項6】

前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工するときに、前記木質板材のスカーフ面が形成される端部が載置される前記ベース盤の部位における上面から下部にかけて形成された一つ又は複数の吸引孔を介して前記木質板材を吸引して前記ベース盤に固定することを特徴とする請求項5に記載のスカーフ面加工方法。

【請求項7】

前記回転切削カッターの回転軸が前記スカーフ面の先端部に位置するように、前記回転切削カッターを配置したことを特徴とする請求項1乃至6のうちいずれか一つに記載のスカーフ面加工装置及びスカーフ面加工方法。

【請求項1】

木質板材が載置されるベース盤と、

回転する円盤部を有しその円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターと、

前記回転切削カッターを前記木質板材に対して、又は前記木質板材を前記回転切削カッターに対して水平移動させる送り機構と、

前記回転切削カッターの円盤部を回転させることによって複数の切刃で前記木質板材を切削する際に前記木質板材を押圧し固定する押圧機構を備え、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置であって、

前記回転切削カッターの切刃より径方向内側の中央には中空部が形成されるとともに、

前記押圧機構は、前記回転切削カッターの中空部に昇降自在で、かつ前記回転切削カッターとは独立して回転自在又は回転不能に設けられ、前記回転切削カッターの下面より下側に突出して前記木質板材を押圧する押圧体であることを特徴とするスカーフ面加工装置。

【請求項2】

木質板材が載置されるベース盤と、

回転する円盤部を有しその円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターと、

前記回転切削カッターを前記木質板材に対して、又は前記木質板材を前記回転切削カッターに対して水平移動させる送り機構と、

前記回転切削カッターの円盤部を回転させることによって複数の切刃で前記木質板材を切削する際に前記木質板材を押圧し固定する押圧機構を備え、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工装置であって、

前記押圧機構は、前記回転切削カッターの切刃より径方向内側の中央には上部から下端まで形成された空気導通孔と、前記空気導通孔の上部に圧縮空気を導くコンプレッサーからなり、前記回転切削カッターの下面より圧縮空気を噴出して前記木質板材を押圧する機構であることを特徴とするスカーフ面加工装置。

【請求項3】

前記送り機構は、前記回転切削カッターを前記木質板材に対して水平移動させるものであって、

前記木質板材のスカーフ面が形成される端部が載置される前記ベース盤の部位における上面から下部にかけて一つ又は複数の吸引孔が形成されるとともに、前記吸引孔の下部に吸引機を設け、前記吸引孔を介して前記木質板材を吸引して前記ベース盤に固定することを特徴とする請求項1又は2に記載のスカーフ面加工装置。

【請求項4】

ベース盤に載置された木質板材を押圧機構で押圧して固定し、回転する円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターによって、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工方法であって、

前記回転切削カッターの切刃よりも径方向内側に設けられた昇降自在の押圧体を前記回転切削カッターの下面より下側に突出させることにより、形成された前記スカーフ面を押圧するとともに、前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工することを特徴とするスカーフ面加工方法。

【請求項5】

ベース盤に載置された木質板材を押圧機構で押圧して固定し、回転する円盤部の外周面に複数の切刃が等間隔で形成されるとともに前記木質板材の上面に対して斜めに配置された回転切削カッターによって、前記木質板材の端部をスカーフ面に切削加工するスカーフ面加工方法であって、

前記回転切削カッターの切刃よりも径方向内側の中央で上部から下端まで形成された空気導通孔を介して圧縮した空気を、形成された前記スカーフ面に噴射して前記スカーフ面を押圧するとともに、前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工することを特徴とするスカーフ面加工方法。

【請求項6】

前記回転切削カッターによって前記木質板材の端部をスカーフ面に切削加工するときに、前記木質板材のスカーフ面が形成される端部が載置される前記ベース盤の部位における上面から下部にかけて形成された一つ又は複数の吸引孔を介して前記木質板材を吸引して前記ベース盤に固定することを特徴とする請求項5に記載のスカーフ面加工方法。

【請求項7】

前記回転切削カッターの回転軸が前記スカーフ面の先端部に位置するように、前記回転切削カッターを配置したことを特徴とする請求項1乃至6のうちいずれか一つに記載のスカーフ面加工装置及びスカーフ面加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−143885(P2012−143885A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−1683(P2011−1683)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000145437)株式会社ウッドワン (70)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000145437)株式会社ウッドワン (70)

【Fターム(参考)】

[ Back to top ]