スキージ、スキージの作製方法、およびスクリーン印刷方法

【課題】印刷パターンが形成されたメタルマスクを用いて、印刷対象物を印刷する際、印刷材を安定して供給するスキージ、スキージの作製方法、およびスクリーン印刷方法を提供する。

【解決手段】スクリーン印刷の際、スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域における前記スキージの厚さに比べて厚さが厚い側端部領域と、を有するスキージを用いる。スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹んでいる。前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている。

【解決手段】スクリーン印刷の際、スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域における前記スキージの厚さに比べて厚さが厚い側端部領域と、を有するスキージを用いる。スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹んでいる。前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷パターンが形成されたスクリーンマスクを通して、印刷対象物を印刷材で印刷するスクリーン印刷用のスキージ、このスキージの作製方法、およびスクリーン印刷方法に関する。

【背景技術】

【0002】

従来より、半導体装置の製造工程では、電子部品をプリント配線板に実装するために、ソルダーペーストを所定のパターンでプリント印刷し、プリント配線板上のバンプと電子部品の端子とをハンダ接続する。

上記プリント印刷をする場合、プリント配線板あるいは電子部品等の印刷対象物の面に、所定のパターンで開口部が設けられたメタルマスクを載せ、さらに、メタルマスク上にソルダーペーストを載せる。この後、図7(a)に示すように、平板状のスキージ100をメタルマスク上でX方向に移動することにより、ソルダーペースト102をメタルマスクの開口部から印刷対象物上に印刷する。このようなプリント印刷は、電子部品の交換の際にも行われる。

【0003】

上記プリント印刷をする場合、図7(b)に示すように、印刷対象物の面の所定の領域に安定してソルダーペーストが供給される印刷安定領域Rの幅Wは、メタルマスクおよびスキージ100の幅(スキージの移動方向Xに対して直交する方向の長さ)に対して約20%程度狭くなる。図中R’は、ソルダーペーストが印刷対象物の表面に薄く残る領域である。図中R’’は、ソルダーペーストがスキージ100の外側に移動した領域である。

さらに、図7(c)に示すように、ソルダーペースト102が回転状態に流動することにより、メタルマスクの開口部に効率よく供給されるために、スキージをメタルマスクに対してX方向に傾斜(傾斜角度θで傾斜)させて用いる。

【0004】

しかし、携帯電話機器に見られるような電子部品の小型化と半導体装置の電子部品の高密度化によって、電子部品を実装する実装面の面積は小さく、しかも、隣接する電子部品との間隔も狭くなっている。このため、上述したように、ソルダーペーストの安定供給のために、メタルマスクおよびスキージの幅を電子部品の実装面の幅に対して約20%も大きくとることは難しい。

電子部品の実装面の周りの領域が確保されている場合、隣接する電子部品に余分なソルダーペーストが付着しないように、メタルマスクに精度良く位置合わせをしてプリント配線板に貼り付けることができる。しかし、この方法はマスクテープを精度良く貼り付けることが難しく、作業工数がかかる。

また、スキージは、スキージの幅方向中央部にスキージ保持部を持つため、スキージによってメタルマスクの開口部からプリント配線板にかかるソルダーペーストの圧力は、スキージの幅の中央部では高く、周辺部で低くなる。このため、ソルダーペーストが印刷対象物に安定して供給されない場合もある。

さらに、スキージをスキージの移動方向に傾斜させても、メタルマスクの開口部に効率よく供給されず、ソルダーペーストが印刷対象物に安定して供給されない場合もある。

【0005】

一方において、以下に示すスキージが知られている(特許文献1)。

具体的には、スキージは、スクリーンマスクにのぞむ摺動端部を有し、この摺動端部は、スクリーンマスクと実質的に並行に構成される。しかも、スキージは、移動方向に交差する幅方向に沿って、この幅方向端部から幅方向中央部に向かうに従い、スキージ移動方向上流側に向かって突状に湾曲している。

この突状に湾曲したスキージの形状により、スクリーンマスクの塗布材(印刷材)は、スキージの幅方向中央部付近に次第に移動させられるので、印刷対象物上の塗布膜厚が幅方向に関して不均一になることを防止することができる、とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−113232号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記公知のスキージの形状を用いてソルダーペーストの印刷を行った場合、印刷対象部上のソルダーペーストの厚さが不均一になり、ソルダーペーストが安定して供給されない場合がある。

【0008】

そこで、本発明は、印刷パターンが形成されたメタルマスク等のスクリーンマスクを用いて、印刷対象物を印刷する際、ソルダーペースト等の印刷材を安定して供給することができるスキージ、スキージの作製方法、およびスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージである。

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有する。

【0010】

本発明の他の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法である。

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、前記スキージが前記スクリーンマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成している。

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する。

【0011】

さらに、本発明の他の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法である。

当該印刷方法は、

印刷対象物に印刷材を載せてスクリーンマスクをセットするステップと、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させるステップと、を有する。

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有する。

【発明の効果】

【0012】

上述の態様のスキージおよびスクリーン印刷方法によれば、ソルダーペースト等の印刷材を安定して供給することができる。また、上述の態様のスキージの作製方法によれば、上述のスキージを正確に作製することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態のスキージを用いる一工程である電子部品の交換作業を説明する図である。

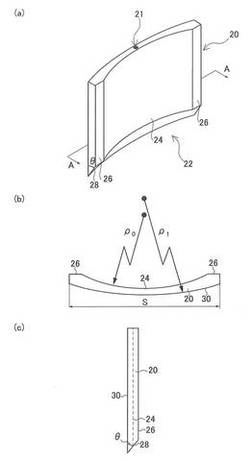

【図2】(a)は、本実施形態のスキージの外観斜視図であり、(b)は、(a)中のA−A線に沿った矢視断面図であり、(c)は(a)に示すスキージの側面図である。

【図3】本実施形態のスキージの裏面を説明する図である。

【図4】従来のスキージの変形を説明する図である。

【図5】本実施形態のスキージとソルダーペーストの配置を説明する図である。

【図6】本実施形態のスキージの別の例を説明する図である。

【図7】(a)〜(c)は、従来のスキージを説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明のスキージ、スキージの作製方法、およびスクリーン印刷方法について説明する。

【0015】

図1は、複数の電子部品が実装されたプリント配線板10から、1つの電子部品を取り外して、新たな電子部品12に交換する場合を説明する図である。図示されるように、電子部品12が実装される実装領域(図中の斜線領域)は隣接する他の電子部品との間の間隔が狭い。このような電子部品12をプリント配線板10に実装する際に、以下に説明する本実施形態のスキージを用いることにより、ソルダーペーストは安定してプリント配線板10に供給され得る。

【0016】

図2(a)は、本実施形態のスキージ20の外観斜視図である。図2(b)は、図2(a)中のA−A線に沿った矢視断面図であり、図2(c)はスキージ20の側面図である。

スキージ20は、印刷パターンが形成されたメタルマスクを用いて、プリント配線板10をソルダーペーストにより印刷するスクリーン印刷用のスキージである。メタルマスクは、プリント配線板10上の一定に並んだハンダ接合用電極に対応した位置にハンダ接合に対応した大きさの開口部が設けられた金属製マスクである。

【0017】

スキージ20が、ソルダーペーストを移動方向に押してメタルマスクの開口部に供給するスキージの面をスキージ表面22というとき、このスキージ表面22は、凹んだ中央領域24と、中央領域24の両側に設けられる側端部領域26と、を有する。側端部領域26は、中央領域24におけるスキージ20の厚さに比べて厚さが厚い。スキージ20は、スキージ20の上部の中央部分にスキージ20の保持部21が設けられ、この保持部21にてスキージ20が把持されて、メタルマスクを押圧する。例えば、作業者が保持部21を手により保持する。あるいは、図示されない印刷装置の保持機構が保持部21を保持する。

【0018】

スキージ20は、平板形状の一方の面がスキージ表面22の中央領域24として凹んだ形状をなしている。スキージ表面22と反対側にあるスキージ裏面30は一定の曲率で湾曲した曲面である。

スキージ20がメタルマスクと接する底部には、メタルマスクに対して傾斜角度θを持ってメタルマスクと面接触するスキージ底面28が設けられている。具体的には、スキージ底面28とスキージ裏面30との間の交差角度が傾斜角度θである。

このように、スキージ底面28が傾斜角度θを持ってメタルマスクと面接触するように構成されるのは、スキージ20をメタルマスクに対して傾斜角度θを持って容易かつ安定的に移動させることができるからである。スキージ20をメタルマスクに対して傾斜させる傾斜角度θは、印刷特性に大きな影響を与える要因であり、スキージ20を用いて、電子部品を交換する作業者がマニュアルによりソルダーペーストを印刷する場合でも、作業者は、傾斜角度θを安定的に維持したままスキージ20を移動することができる。勿論、ソルダーペーストの印刷を、印刷装置を用いて行う場合でも、安定的に傾斜角度θを維持することができる。

【0019】

さらに、スキージ表面22と反対側にあるスキージ裏面30に沿った、スキージ底面28のエッジ28aは円弧形状を成している。このように、エッジ28aを円弧形状とするのは、スキージ20がメタルマスク上で傾斜角度θをもって傾斜しても、スキージ裏面30のエッジ28aの湾曲に対応して、エッジ28aを含むスキージ底面28をメタルマスクと面接触させるためである。エッジ28aがメタルマスクと一様に接触しない場合、すなわち、スキージ底面28が面接触しない場合、エッジ28aとメタルマスクとの間に部分的に隙間ができ、この隙間からソルダーペーストがすり抜けて、スキージは中央領域にあるソルダーペーストを維持できなくなる。このため、印刷されるソルダーペーストの厚さが中央領域で薄くなる可能性が高くなる。

【0020】

また、スキージ20の中央領域22の厚さに比べて側端部領域26を厚くするのは、図2(a)に示すように、保持部21でスキージ20が把持されてメタルマスク上でスキージ20が移動するとき、メタルマスクとスキージ20との間の摩擦力によって側端部領域26が移動方向Xと反対側(後方側)に曲がるスキージ20の撓み変形を起こり難くするためである。従来の平板形状のスキージ100の場合、図4に示すように、移動方向であるX方向に対して、側端部領域が破線で示すように後方側に曲げ変形を起こし、この結果ソルダーペーストに作用する圧力は弱くなる。これに対して、本実施形態のスキージ20は、側端部領域26を厚くすることによって、側端部領域26の後方側への曲げ変形を起こしにくくする。これより、ソルダーペーストの受ける圧力を均一にすることができる。さらに、側端部領域26の曲げ変形は抑制されるので、中央領域24の凹みは維持される。

【0021】

中央領域22の凹みは、図5に示すように、ソルダーペースト32が図中の矢印のように回転状態となって流動するとき、ソルダーペースト32を中央領域22に移動させることができる。これにより、ソルダーペースト32が、スキージの外側に移動して電子部品12の実装領域の外側に移動することを防止できる。しかも、スキージ20は、メタルマスク34に対して傾斜角度θを持って傾斜した状態で移動するので、ソルダーペースト32は、上記回転状態となって粘性が低くなり、メタルマスク34の開口部から効率よくプリント配線板10に供給される。しかも、図3に示すようにエッジ28aが円弧形状を成し、スキージ底面28はメタルマスク34と面接触するので、中央領域22は、メタルマスク34との間に隙間が無く、ソルダーペースト32はスキージ20とともに移動して、プリント配線板20への供給に供されるとともに、ソルダーペーストは均一に圧力を受ける。このため、スキージ20の幅全体にわたって、ソルダーペーストをメタルマスクの開口部に均一に供給することができる。

さらに、エッジ28aが円弧形状を成すことにより、スキージ底面28はメタルマスク34と面接触するので、作業者がマニュアルでスクリーン印刷を行うときでも、傾斜角度θを安定的に維持して印刷を行うことができる。

【0022】

スキージ20の材質は、例えば金属製、あるいは樹脂製部材である。金属製の場合、例えば、ステンレス鋼あるいはニッケル材等が用いられる。ステンレス鋼の場合、レーザにより平板形状のステンレス部材をエッチングすることにより、中央領域24の凹みを設けることができる。ニッケル材を用いてビルドアップ法により側端部領域26の厚さを厚くすることにより、中央領域24の凹みを設けることができる。

【0023】

このようなスキージ20は、例えば、電子部品12の実装領域の幅が20mm程度である場合、スキージ20の幅Sも実装領域の幅と同等とする。スキージ20の厚さは、中央領域24および側端部領域26においても、例えば0.1〜10mmとする。中央部領域24の厚さは、上記厚さの範囲内で側端部領域26の厚さに比べて薄い。

中央領域24は、例えば、円弧形状に凹んでおり、この円弧形状の曲率半径ρ0は、例えば150mm〜450mmであることが好ましい。凹みのない従来の平板形状のスキージ100では、図4に示すような移動方向と反対側に撓む曲げ変形の曲率半径が450mmより大きい。したがって、スキージ20においてたわみが生じて曲率半径450mm程度の曲げ変形が生じても、依然として中央領域24の凹みを確保することができる。

【0024】

一方、上記曲率半径ρ0の下限を150mmとするのは、過度な量のソルダーペーストが側端部領域26から中央領域24に一度に移動することを抑制し、側端部領域26においてもメタルマスクの開口部を通して安定的に供給するためであり、さらに、図4に示すようなソルダーペーストの回転状態の流動を効率よく引き起こすためである。上記曲率半径ρ0が150mmより小さくなると、側端部領域26から中央領域24の中央部に至るスキージ表面22の凹みの傾斜角度が過度になり、ソルダーペーストでは上記回転状態の流動が発生し難くなる。

【0025】

図2(c)に示すスキージ端面28の傾斜角度θは、例えば45〜75度であることが好ましい。この範囲の傾斜角度の場合、スキージ20を用いてソルダーペーストをメタルマスクの開口部に供給することができる一方、スキージ20によるメタルマスクへの適切な押圧を可能とする。傾斜角度θを上記範囲から小さくすると、ソルダーペーストからの反力を受けて、適切な圧力をメタルマスクに与えることができない。

【0026】

中央領域24の凹みは、円弧形状に凹んだ滑らかな面で形成されているが、図6に示すように、凹みは、側端部領域26からスキージの幅方向中央に向かうにつれて、段階的に、段差状に凹む形状であってもよい。この場合、凹み部分の曲率半径ρ0は、段差間のフラットな部分の中央を通る円弧状の曲線を用いて定められる。

【0027】

スキージ20のスキージ底面28は、傾斜角度θがつくように形成され、かつ、傾斜角度θでメタルマスクに面接触するように、エッジ28aは、図3に示されるように、曲率半径rを有する。

この曲率半径rは、図2(b)に示すスキージ20の幅S(mm)と、図2(c)に示す傾斜角度θ(度)と、スキージ裏面30の円弧形状の曲率半径ρ1(mm)とを用いて、下記式(1)に従って設定することができる。

r= (ρ1・X/2)+(S2・tan(θ)/(8・ρ1・X)) (1)

(ただし、X=1−cos(sin-1(S/(2/ρ1))である)

【0028】

上記式(1)は、傾斜角度θのスキージ底面28がメタルマスクと面接触する幾何学条件を用いて導き出すことができる。

したがって、スキージ20の幅S(mm)や曲率半径ρ1(mm)が種々変化しても、式(1)を用いて曲率半径rを定めることができる。スキージ裏面30の曲率半径ρ1と、スキージ表面22の中央領域24の曲率半径ρ0とは、厳密には異なるが、略等しい値を用いることができる。まず、ρ0=ρ1として式(1)を用いて曲率半径rが算出され、スキージ20の幅方向で変化させる厚さの量に応じてρ0<ρ1の関係になるように曲率半径ρ0および曲率半径ρ1の関係が微調整される。このとき、例えば150≦ρ0≦450の範囲で曲率半径ρ0が決定される。すなわち、式(1)において、ρ1=ρ0として、曲率半径ρ1の代わりに曲率半径ρ0を用いることができる。例えば、スキージ20の幅Sを20(mm)とし、中央領域24の凹みの曲率半径ρ0を250(mm)とし、傾斜角度θを60(度)としたとき、曲率半径rは、432.9(mm)と算出される。

【0029】

したがって、印刷パターンが形成されたメタルマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージ20を作製するとき、スキージ20の幅S(mm)、傾斜角度θ(度)、曲率半径ρ0(mm)を既知として、ρ1=ρ0とし、上記式(1)にしたがって、コンピュータで曲率半径rの値を算出し、この算出した曲率半径rの値と、曲率半径ρ0の値と、傾斜角度θの値とを用いて、平板形状を加工することによりスキージ20を作製することができる。その際、スキージ20の幅方向で変化させる厚さの量に応じて曲率半径ρ0および曲率半径ρ1の関係はρ0<ρ1になるように微調整されるとよい。スキージ20の幅Sは、電子部品10の実装領域の幅の100%以上120%未満に設定する。このようなスキージ20として、傾斜角度θは一定の角度、例えば60度に固定し、幅Sおよび曲率半径ρ0を種々変化させた複数のスキージを予め用意していることが好ましい。

上述したように最初にρ1=ρ0として上記式(1)式から算出される曲率半径rは、スキージ20の厚さの量に応じて微調整された曲率半径ρ0あるいは曲率半径ρ1を用いて式(1)から算出される曲率半径rと厳密には異なるが、この差異は許容範囲内である。

【0030】

このようなスキージ20は、プリント配線板10の実装領域をハンダペーストで印刷するとき、搬送装置等の装置を用いて、プリント配線板10に、ソルダーペースト等の印刷材を載せたメタルマスクをセットし、印刷装置を用いて、メタルマスクにスキージ20を当接させつつ、スキージ20をメタルマスク上で移動させることにより、ソルダーペーストは、印刷対象物に印刷される。

こうして印刷されたソルダーペースト上に、交換する電子部品12が載せられて、電子部品リペア装置を用いてソルダーペーストを溶かして、電子部品12の電極と接続させる。これにより、プリント配線板12への電子部品12の実装が行われる。

【0031】

以上のように、スキージ表面22は、中央領域24の両側に設けられ、中央領域24におけるスキージの厚さに比べて厚さが厚い側端部領域26を有するので、スキージ20は曲げ変形を受けにくくなり、ソルダーペーストにスキージ20の幅方向に一定の圧力をかけることができる。さらに、スキージ20は、メタルマスクの開口部から一定の圧力でソルダーペーストを供給することができる。

また、中央領域24は凹んでいるので、スキージ20の移動とともにソルダーペーストがスキージ20の中央領域24に移動する。このため、ソルダーペーストがスキージ20の外側に移動することが抑制される。

さらに、スキージ20のスキージ底面28は、メタルマスクに対して傾斜角度θを持ってメタルマスクと面接触するようになっているので、スキージ20はメタルマスク上を、傾斜角度θで安定して移動することができる。しかも、スキージ20を傾斜角度θでメタマスクに対して傾斜させるので、ソルダーペーストを回転状態に流動させることができ、メタルマスクの開口部にソルダーペーストを粘性の低い状態で供給することができる。

【0032】

上記実施形態は、以下に示す内容を開示する。

(付記1)

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージであって、

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有することを特徴とするスキージ。

【0033】

(付記2)

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、付記1に記載のスキージ。

【0034】

(付記3)

前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている、付記1または2に記載のスキージ。

【0035】

(付記4)

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、付記3に記載のスキージ。

【0036】

(付記5)

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、付記4に記載のスキージ。

【0037】

(付記6)

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法であって、

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、

前記スキージが前記メタルマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成し、

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する、ことを特徴とするスキージの作製方法。

【0038】

(付記7)

印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法であって、

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有し、

印刷対象物に印刷材を載せてメタルマスクをセットし、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させる、ことを特徴とするスクリーン印刷方法。

【0039】

(付記8)

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、付記7に記載のスクリーン印刷方法。

【0040】

(付記9)

前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている、付記7または8に記載のスクリーン印刷方法。

【0041】

(付記10)

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、付記9に記載のスクリーン印刷方法。

【0042】

(付記11)

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、付記10に記載のスクリーン印刷方法。

【0043】

以上、本発明のスキージ、スキージの作製方法、およびスクリーン印刷方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0044】

10 プリント配線板

12 電子部品

20 スキージ

22 スキージ表面

24 中央領域

26 側端部領域

28 スキージ底面

28a エッジ

30 スキージ裏面

32 ソルダーペースト

34 メタルマスク

【技術分野】

【0001】

本発明は、印刷パターンが形成されたスクリーンマスクを通して、印刷対象物を印刷材で印刷するスクリーン印刷用のスキージ、このスキージの作製方法、およびスクリーン印刷方法に関する。

【背景技術】

【0002】

従来より、半導体装置の製造工程では、電子部品をプリント配線板に実装するために、ソルダーペーストを所定のパターンでプリント印刷し、プリント配線板上のバンプと電子部品の端子とをハンダ接続する。

上記プリント印刷をする場合、プリント配線板あるいは電子部品等の印刷対象物の面に、所定のパターンで開口部が設けられたメタルマスクを載せ、さらに、メタルマスク上にソルダーペーストを載せる。この後、図7(a)に示すように、平板状のスキージ100をメタルマスク上でX方向に移動することにより、ソルダーペースト102をメタルマスクの開口部から印刷対象物上に印刷する。このようなプリント印刷は、電子部品の交換の際にも行われる。

【0003】

上記プリント印刷をする場合、図7(b)に示すように、印刷対象物の面の所定の領域に安定してソルダーペーストが供給される印刷安定領域Rの幅Wは、メタルマスクおよびスキージ100の幅(スキージの移動方向Xに対して直交する方向の長さ)に対して約20%程度狭くなる。図中R’は、ソルダーペーストが印刷対象物の表面に薄く残る領域である。図中R’’は、ソルダーペーストがスキージ100の外側に移動した領域である。

さらに、図7(c)に示すように、ソルダーペースト102が回転状態に流動することにより、メタルマスクの開口部に効率よく供給されるために、スキージをメタルマスクに対してX方向に傾斜(傾斜角度θで傾斜)させて用いる。

【0004】

しかし、携帯電話機器に見られるような電子部品の小型化と半導体装置の電子部品の高密度化によって、電子部品を実装する実装面の面積は小さく、しかも、隣接する電子部品との間隔も狭くなっている。このため、上述したように、ソルダーペーストの安定供給のために、メタルマスクおよびスキージの幅を電子部品の実装面の幅に対して約20%も大きくとることは難しい。

電子部品の実装面の周りの領域が確保されている場合、隣接する電子部品に余分なソルダーペーストが付着しないように、メタルマスクに精度良く位置合わせをしてプリント配線板に貼り付けることができる。しかし、この方法はマスクテープを精度良く貼り付けることが難しく、作業工数がかかる。

また、スキージは、スキージの幅方向中央部にスキージ保持部を持つため、スキージによってメタルマスクの開口部からプリント配線板にかかるソルダーペーストの圧力は、スキージの幅の中央部では高く、周辺部で低くなる。このため、ソルダーペーストが印刷対象物に安定して供給されない場合もある。

さらに、スキージをスキージの移動方向に傾斜させても、メタルマスクの開口部に効率よく供給されず、ソルダーペーストが印刷対象物に安定して供給されない場合もある。

【0005】

一方において、以下に示すスキージが知られている(特許文献1)。

具体的には、スキージは、スクリーンマスクにのぞむ摺動端部を有し、この摺動端部は、スクリーンマスクと実質的に並行に構成される。しかも、スキージは、移動方向に交差する幅方向に沿って、この幅方向端部から幅方向中央部に向かうに従い、スキージ移動方向上流側に向かって突状に湾曲している。

この突状に湾曲したスキージの形状により、スクリーンマスクの塗布材(印刷材)は、スキージの幅方向中央部付近に次第に移動させられるので、印刷対象物上の塗布膜厚が幅方向に関して不均一になることを防止することができる、とされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−113232号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記公知のスキージの形状を用いてソルダーペーストの印刷を行った場合、印刷対象部上のソルダーペーストの厚さが不均一になり、ソルダーペーストが安定して供給されない場合がある。

【0008】

そこで、本発明は、印刷パターンが形成されたメタルマスク等のスクリーンマスクを用いて、印刷対象物を印刷する際、ソルダーペースト等の印刷材を安定して供給することができるスキージ、スキージの作製方法、およびスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージである。

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有する。

【0010】

本発明の他の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法である。

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、前記スキージが前記スクリーンマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成している。

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する。

【0011】

さらに、本発明の他の一態様は、印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法である。

当該印刷方法は、

印刷対象物に印刷材を載せてスクリーンマスクをセットするステップと、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させるステップと、を有する。

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有する。

【発明の効果】

【0012】

上述の態様のスキージおよびスクリーン印刷方法によれば、ソルダーペースト等の印刷材を安定して供給することができる。また、上述の態様のスキージの作製方法によれば、上述のスキージを正確に作製することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態のスキージを用いる一工程である電子部品の交換作業を説明する図である。

【図2】(a)は、本実施形態のスキージの外観斜視図であり、(b)は、(a)中のA−A線に沿った矢視断面図であり、(c)は(a)に示すスキージの側面図である。

【図3】本実施形態のスキージの裏面を説明する図である。

【図4】従来のスキージの変形を説明する図である。

【図5】本実施形態のスキージとソルダーペーストの配置を説明する図である。

【図6】本実施形態のスキージの別の例を説明する図である。

【図7】(a)〜(c)は、従来のスキージを説明する図である。

【発明を実施するための形態】

【0014】

以下、本発明のスキージ、スキージの作製方法、およびスクリーン印刷方法について説明する。

【0015】

図1は、複数の電子部品が実装されたプリント配線板10から、1つの電子部品を取り外して、新たな電子部品12に交換する場合を説明する図である。図示されるように、電子部品12が実装される実装領域(図中の斜線領域)は隣接する他の電子部品との間の間隔が狭い。このような電子部品12をプリント配線板10に実装する際に、以下に説明する本実施形態のスキージを用いることにより、ソルダーペーストは安定してプリント配線板10に供給され得る。

【0016】

図2(a)は、本実施形態のスキージ20の外観斜視図である。図2(b)は、図2(a)中のA−A線に沿った矢視断面図であり、図2(c)はスキージ20の側面図である。

スキージ20は、印刷パターンが形成されたメタルマスクを用いて、プリント配線板10をソルダーペーストにより印刷するスクリーン印刷用のスキージである。メタルマスクは、プリント配線板10上の一定に並んだハンダ接合用電極に対応した位置にハンダ接合に対応した大きさの開口部が設けられた金属製マスクである。

【0017】

スキージ20が、ソルダーペーストを移動方向に押してメタルマスクの開口部に供給するスキージの面をスキージ表面22というとき、このスキージ表面22は、凹んだ中央領域24と、中央領域24の両側に設けられる側端部領域26と、を有する。側端部領域26は、中央領域24におけるスキージ20の厚さに比べて厚さが厚い。スキージ20は、スキージ20の上部の中央部分にスキージ20の保持部21が設けられ、この保持部21にてスキージ20が把持されて、メタルマスクを押圧する。例えば、作業者が保持部21を手により保持する。あるいは、図示されない印刷装置の保持機構が保持部21を保持する。

【0018】

スキージ20は、平板形状の一方の面がスキージ表面22の中央領域24として凹んだ形状をなしている。スキージ表面22と反対側にあるスキージ裏面30は一定の曲率で湾曲した曲面である。

スキージ20がメタルマスクと接する底部には、メタルマスクに対して傾斜角度θを持ってメタルマスクと面接触するスキージ底面28が設けられている。具体的には、スキージ底面28とスキージ裏面30との間の交差角度が傾斜角度θである。

このように、スキージ底面28が傾斜角度θを持ってメタルマスクと面接触するように構成されるのは、スキージ20をメタルマスクに対して傾斜角度θを持って容易かつ安定的に移動させることができるからである。スキージ20をメタルマスクに対して傾斜させる傾斜角度θは、印刷特性に大きな影響を与える要因であり、スキージ20を用いて、電子部品を交換する作業者がマニュアルによりソルダーペーストを印刷する場合でも、作業者は、傾斜角度θを安定的に維持したままスキージ20を移動することができる。勿論、ソルダーペーストの印刷を、印刷装置を用いて行う場合でも、安定的に傾斜角度θを維持することができる。

【0019】

さらに、スキージ表面22と反対側にあるスキージ裏面30に沿った、スキージ底面28のエッジ28aは円弧形状を成している。このように、エッジ28aを円弧形状とするのは、スキージ20がメタルマスク上で傾斜角度θをもって傾斜しても、スキージ裏面30のエッジ28aの湾曲に対応して、エッジ28aを含むスキージ底面28をメタルマスクと面接触させるためである。エッジ28aがメタルマスクと一様に接触しない場合、すなわち、スキージ底面28が面接触しない場合、エッジ28aとメタルマスクとの間に部分的に隙間ができ、この隙間からソルダーペーストがすり抜けて、スキージは中央領域にあるソルダーペーストを維持できなくなる。このため、印刷されるソルダーペーストの厚さが中央領域で薄くなる可能性が高くなる。

【0020】

また、スキージ20の中央領域22の厚さに比べて側端部領域26を厚くするのは、図2(a)に示すように、保持部21でスキージ20が把持されてメタルマスク上でスキージ20が移動するとき、メタルマスクとスキージ20との間の摩擦力によって側端部領域26が移動方向Xと反対側(後方側)に曲がるスキージ20の撓み変形を起こり難くするためである。従来の平板形状のスキージ100の場合、図4に示すように、移動方向であるX方向に対して、側端部領域が破線で示すように後方側に曲げ変形を起こし、この結果ソルダーペーストに作用する圧力は弱くなる。これに対して、本実施形態のスキージ20は、側端部領域26を厚くすることによって、側端部領域26の後方側への曲げ変形を起こしにくくする。これより、ソルダーペーストの受ける圧力を均一にすることができる。さらに、側端部領域26の曲げ変形は抑制されるので、中央領域24の凹みは維持される。

【0021】

中央領域22の凹みは、図5に示すように、ソルダーペースト32が図中の矢印のように回転状態となって流動するとき、ソルダーペースト32を中央領域22に移動させることができる。これにより、ソルダーペースト32が、スキージの外側に移動して電子部品12の実装領域の外側に移動することを防止できる。しかも、スキージ20は、メタルマスク34に対して傾斜角度θを持って傾斜した状態で移動するので、ソルダーペースト32は、上記回転状態となって粘性が低くなり、メタルマスク34の開口部から効率よくプリント配線板10に供給される。しかも、図3に示すようにエッジ28aが円弧形状を成し、スキージ底面28はメタルマスク34と面接触するので、中央領域22は、メタルマスク34との間に隙間が無く、ソルダーペースト32はスキージ20とともに移動して、プリント配線板20への供給に供されるとともに、ソルダーペーストは均一に圧力を受ける。このため、スキージ20の幅全体にわたって、ソルダーペーストをメタルマスクの開口部に均一に供給することができる。

さらに、エッジ28aが円弧形状を成すことにより、スキージ底面28はメタルマスク34と面接触するので、作業者がマニュアルでスクリーン印刷を行うときでも、傾斜角度θを安定的に維持して印刷を行うことができる。

【0022】

スキージ20の材質は、例えば金属製、あるいは樹脂製部材である。金属製の場合、例えば、ステンレス鋼あるいはニッケル材等が用いられる。ステンレス鋼の場合、レーザにより平板形状のステンレス部材をエッチングすることにより、中央領域24の凹みを設けることができる。ニッケル材を用いてビルドアップ法により側端部領域26の厚さを厚くすることにより、中央領域24の凹みを設けることができる。

【0023】

このようなスキージ20は、例えば、電子部品12の実装領域の幅が20mm程度である場合、スキージ20の幅Sも実装領域の幅と同等とする。スキージ20の厚さは、中央領域24および側端部領域26においても、例えば0.1〜10mmとする。中央部領域24の厚さは、上記厚さの範囲内で側端部領域26の厚さに比べて薄い。

中央領域24は、例えば、円弧形状に凹んでおり、この円弧形状の曲率半径ρ0は、例えば150mm〜450mmであることが好ましい。凹みのない従来の平板形状のスキージ100では、図4に示すような移動方向と反対側に撓む曲げ変形の曲率半径が450mmより大きい。したがって、スキージ20においてたわみが生じて曲率半径450mm程度の曲げ変形が生じても、依然として中央領域24の凹みを確保することができる。

【0024】

一方、上記曲率半径ρ0の下限を150mmとするのは、過度な量のソルダーペーストが側端部領域26から中央領域24に一度に移動することを抑制し、側端部領域26においてもメタルマスクの開口部を通して安定的に供給するためであり、さらに、図4に示すようなソルダーペーストの回転状態の流動を効率よく引き起こすためである。上記曲率半径ρ0が150mmより小さくなると、側端部領域26から中央領域24の中央部に至るスキージ表面22の凹みの傾斜角度が過度になり、ソルダーペーストでは上記回転状態の流動が発生し難くなる。

【0025】

図2(c)に示すスキージ端面28の傾斜角度θは、例えば45〜75度であることが好ましい。この範囲の傾斜角度の場合、スキージ20を用いてソルダーペーストをメタルマスクの開口部に供給することができる一方、スキージ20によるメタルマスクへの適切な押圧を可能とする。傾斜角度θを上記範囲から小さくすると、ソルダーペーストからの反力を受けて、適切な圧力をメタルマスクに与えることができない。

【0026】

中央領域24の凹みは、円弧形状に凹んだ滑らかな面で形成されているが、図6に示すように、凹みは、側端部領域26からスキージの幅方向中央に向かうにつれて、段階的に、段差状に凹む形状であってもよい。この場合、凹み部分の曲率半径ρ0は、段差間のフラットな部分の中央を通る円弧状の曲線を用いて定められる。

【0027】

スキージ20のスキージ底面28は、傾斜角度θがつくように形成され、かつ、傾斜角度θでメタルマスクに面接触するように、エッジ28aは、図3に示されるように、曲率半径rを有する。

この曲率半径rは、図2(b)に示すスキージ20の幅S(mm)と、図2(c)に示す傾斜角度θ(度)と、スキージ裏面30の円弧形状の曲率半径ρ1(mm)とを用いて、下記式(1)に従って設定することができる。

r= (ρ1・X/2)+(S2・tan(θ)/(8・ρ1・X)) (1)

(ただし、X=1−cos(sin-1(S/(2/ρ1))である)

【0028】

上記式(1)は、傾斜角度θのスキージ底面28がメタルマスクと面接触する幾何学条件を用いて導き出すことができる。

したがって、スキージ20の幅S(mm)や曲率半径ρ1(mm)が種々変化しても、式(1)を用いて曲率半径rを定めることができる。スキージ裏面30の曲率半径ρ1と、スキージ表面22の中央領域24の曲率半径ρ0とは、厳密には異なるが、略等しい値を用いることができる。まず、ρ0=ρ1として式(1)を用いて曲率半径rが算出され、スキージ20の幅方向で変化させる厚さの量に応じてρ0<ρ1の関係になるように曲率半径ρ0および曲率半径ρ1の関係が微調整される。このとき、例えば150≦ρ0≦450の範囲で曲率半径ρ0が決定される。すなわち、式(1)において、ρ1=ρ0として、曲率半径ρ1の代わりに曲率半径ρ0を用いることができる。例えば、スキージ20の幅Sを20(mm)とし、中央領域24の凹みの曲率半径ρ0を250(mm)とし、傾斜角度θを60(度)としたとき、曲率半径rは、432.9(mm)と算出される。

【0029】

したがって、印刷パターンが形成されたメタルマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージ20を作製するとき、スキージ20の幅S(mm)、傾斜角度θ(度)、曲率半径ρ0(mm)を既知として、ρ1=ρ0とし、上記式(1)にしたがって、コンピュータで曲率半径rの値を算出し、この算出した曲率半径rの値と、曲率半径ρ0の値と、傾斜角度θの値とを用いて、平板形状を加工することによりスキージ20を作製することができる。その際、スキージ20の幅方向で変化させる厚さの量に応じて曲率半径ρ0および曲率半径ρ1の関係はρ0<ρ1になるように微調整されるとよい。スキージ20の幅Sは、電子部品10の実装領域の幅の100%以上120%未満に設定する。このようなスキージ20として、傾斜角度θは一定の角度、例えば60度に固定し、幅Sおよび曲率半径ρ0を種々変化させた複数のスキージを予め用意していることが好ましい。

上述したように最初にρ1=ρ0として上記式(1)式から算出される曲率半径rは、スキージ20の厚さの量に応じて微調整された曲率半径ρ0あるいは曲率半径ρ1を用いて式(1)から算出される曲率半径rと厳密には異なるが、この差異は許容範囲内である。

【0030】

このようなスキージ20は、プリント配線板10の実装領域をハンダペーストで印刷するとき、搬送装置等の装置を用いて、プリント配線板10に、ソルダーペースト等の印刷材を載せたメタルマスクをセットし、印刷装置を用いて、メタルマスクにスキージ20を当接させつつ、スキージ20をメタルマスク上で移動させることにより、ソルダーペーストは、印刷対象物に印刷される。

こうして印刷されたソルダーペースト上に、交換する電子部品12が載せられて、電子部品リペア装置を用いてソルダーペーストを溶かして、電子部品12の電極と接続させる。これにより、プリント配線板12への電子部品12の実装が行われる。

【0031】

以上のように、スキージ表面22は、中央領域24の両側に設けられ、中央領域24におけるスキージの厚さに比べて厚さが厚い側端部領域26を有するので、スキージ20は曲げ変形を受けにくくなり、ソルダーペーストにスキージ20の幅方向に一定の圧力をかけることができる。さらに、スキージ20は、メタルマスクの開口部から一定の圧力でソルダーペーストを供給することができる。

また、中央領域24は凹んでいるので、スキージ20の移動とともにソルダーペーストがスキージ20の中央領域24に移動する。このため、ソルダーペーストがスキージ20の外側に移動することが抑制される。

さらに、スキージ20のスキージ底面28は、メタルマスクに対して傾斜角度θを持ってメタルマスクと面接触するようになっているので、スキージ20はメタルマスク上を、傾斜角度θで安定して移動することができる。しかも、スキージ20を傾斜角度θでメタマスクに対して傾斜させるので、ソルダーペーストを回転状態に流動させることができ、メタルマスクの開口部にソルダーペーストを粘性の低い状態で供給することができる。

【0032】

上記実施形態は、以下に示す内容を開示する。

(付記1)

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージであって、

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有することを特徴とするスキージ。

【0033】

(付記2)

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、付記1に記載のスキージ。

【0034】

(付記3)

前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている、付記1または2に記載のスキージ。

【0035】

(付記4)

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、付記3に記載のスキージ。

【0036】

(付記5)

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、付記4に記載のスキージ。

【0037】

(付記6)

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法であって、

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、

前記スキージが前記メタルマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成し、

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する、ことを特徴とするスキージの作製方法。

【0038】

(付記7)

印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法であって、

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有し、

印刷対象物に印刷材を載せてメタルマスクをセットし、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させる、ことを特徴とするスクリーン印刷方法。

【0039】

(付記8)

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、付記7に記載のスクリーン印刷方法。

【0040】

(付記9)

前記スキージが前記メタルマスクと接する底部には、前記メタルマスクに対して傾斜角度を持って前記メタルマスクと面接触するスキージ底面が設けられている、付記7または8に記載のスクリーン印刷方法。

【0041】

(付記10)

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、付記9に記載のスクリーン印刷方法。

【0042】

(付記11)

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、付記10に記載のスクリーン印刷方法。

【0043】

以上、本発明のスキージ、スキージの作製方法、およびスクリーン印刷方法について詳細に説明したが、本発明は上記実施形態に限定されず、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0044】

10 プリント配線板

12 電子部品

20 スキージ

22 スキージ表面

24 中央領域

26 側端部領域

28 スキージ底面

28a エッジ

30 スキージ裏面

32 ソルダーペースト

34 メタルマスク

【特許請求の範囲】

【請求項1】

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージであって、

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有することを特徴とするスキージ。

【請求項2】

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、請求項1に記載のスキージ。

【請求項3】

前記スキージが前記スクリーンマスクと接する底部には、前記スクリーンマスクに対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられている、請求項1または2に記載のスキージ。

【請求項4】

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、請求項3に記載のスキージ。

【請求項5】

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、請求項4に記載のスキージ。

【請求項6】

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法であって、

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、

前記スキージが前記スクリーンマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成し、

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する、ことを特徴とするスキージの作製方法。

【請求項7】

印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法であって、

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有し、

印刷対象物に印刷材を載せてスクリーンマスクをセットし、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させる、ことを特徴とするスクリーン印刷方法。

【請求項1】

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用のスキージであって、

前記スキージの一方の面であるスキージ表面は、凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有することを特徴とするスキージ。

【請求項2】

前記スキージ表面は、前記側端部領域から前記スキージの幅方向中央に向かうにつれて、段階的あるいは連続的に凹む、請求項1に記載のスキージ。

【請求項3】

前記スキージが前記スクリーンマスクと接する底部には、前記スクリーンマスクに対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられている、請求項1または2に記載のスキージ。

【請求項4】

前記スキージ表面の中央領域および前記スキージ表面と反対側にあるスキージ裏面は、一定の曲率で湾曲した曲面であり、

前記スキージ裏面に沿った前記スキージ底面のエッジは円弧形状を成している、請求項3に記載のスキージ。

【請求項5】

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の前記円弧形状の曲率半径をρ0(mm)としたとき、前記スキージ底面の前記エッジにおける前記円弧形状の曲率半径r(mm)は、

r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))

(ただし、X=1−cos(sin-1(S/(2/ρ0))である)

を満足する、請求項4に記載のスキージ。

【請求項6】

印刷パターンが形成されたスクリーンマスクを用いて、印刷対象物を印刷するスクリーン印刷用スキージの作製方法であって、

前記スキージは、平板形状の一方の面がスキージ表面として円弧形状に凹んだ形状をなし、

前記スキージが前記スクリーンマスクと接する底部には、前記スキージの移動方向に対して傾斜角度を持って前記スクリーンマスクと面接触するスキージ底面が設けられ、前記スキージ底面の、前記スキージ表面と反対側にあるスキージ裏面に沿ったエッジは円弧形状を成し、

前記スキージを作製する際、

前記スキージの幅をS(mm)とし、前記傾斜角度をθ(度)とし、前記スキージ表面の円弧形状の曲率半径をρ0(mm)とし、前記スキージ底面における前記エッジの円弧形状の曲率半径r(mm)としたとき、前記曲率半径rを、r= (ρ0・X/2)+(S2・tan(θ)/(8・ρ0・X))(ただし、X=1−cos(sin-1(S/(2/ρ0))である)を満足するように設定し、

前記設定した半径rと、前記曲率半径ρ0と、前記傾斜角度θと、を用いて、平板形状を加工することにより前記スキージを作製する、ことを特徴とするスキージの作製方法。

【請求項7】

印刷パターンが形成されたスクリーンマスクを用いて、スキージを移動することにより印刷対象物を印刷するスクリーン印刷方法であって、

前記スキージの移動方向に向くスキージ表面は、前記移動方向に向かって凹んだ中央領域と、前記中央領域の両側に設けられ、前記中央領域におけるスキージの厚さに比べて厚さが厚い側端部領域と、を有し、

印刷対象物に印刷材を載せてスクリーンマスクをセットし、

前記スクリーンマスクにスキージを当接させつつ、前記スキージを前記スクリーンマスク上で移動させる、ことを特徴とするスクリーン印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−30402(P2012−30402A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−169837(P2010−169837)

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]