スクラップ在庫管理システム及びスクラップ在庫管理プログラム

【課題】スクラップヤードの在庫管理の精度を高めることができるスクラップ在庫管理システム等を提供すること。

【解決手段】積載総量から非積載車重を減算することにより正味積載量を求め、その正味積載量から非吊り秤量機への直装量を減ずることにより全枠荷卸量を求め、その全枠荷卸量を各枠荷卸回数に応じて按分して各枠荷卸量を求め、これを、各枠在庫量データに加算して、「荷卸し後の各枠在庫量データ」として更新する。更に、積載総量から卸後車重を減算することにより補正積載量を求め、その補正積載量と正味積載量との差を各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量が「その荷卸し後の各枠在庫量データ」に反映(加算又は減算)され、「補正後の各枠在庫量データ」として更新される。

【解決手段】積載総量から非積載車重を減算することにより正味積載量を求め、その正味積載量から非吊り秤量機への直装量を減ずることにより全枠荷卸量を求め、その全枠荷卸量を各枠荷卸回数に応じて按分して各枠荷卸量を求め、これを、各枠在庫量データに加算して、「荷卸し後の各枠在庫量データ」として更新する。更に、積載総量から卸後車重を減算することにより補正積載量を求め、その補正積載量と正味積載量との差を各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量が「その荷卸し後の各枠在庫量データ」に反映(加算又は減算)され、「補正後の各枠在庫量データ」として更新される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクラップ在庫管理システム及びスクラップ在庫管理プログラムに関し、更に詳しくは、棚卸し精度を向上させることができるスクラップの在庫管理技術に関する。

【背景技術】

【0002】

購入屑(鉄屑等)等のスクラップの在庫管理技術として、図8に例示するシステムが知られている。同図のシステムによれば、トラックに積載された購入屑をスクラップクレーンが吊り上げて、A地点からB地点、A地点からC地点等、指示された位置から指示された位置へ搬送するときに、天井クレーンに取り付けられた位置検出器と荷重計により、「どの位置で吊られたものが何トンでどの位置まで搬送された」というデータが認識され、地上側在庫管理サーバーに伝送され、管理されていた。

【0003】

また、特許文献1のスクラップヤードの自動搬送装置によれば、スクラップヤード内の搬送クレーンの作業量を軽減し、搬送クレーン設備の縮小化を目的として、トラックにより搬入されたスクラップをスクラップヤード内へ品種品位別に搬入する一方、搬入されたスクラップの一部を直接トラックからチャージバケットに移送し、電気炉等に供給する技術が開示されている。

【0004】

更に、特許文献2のスクラップのトラック積荷下し方法によれば、荷下ろし時間を予測する技術や、待機中の複数のトラックの積荷下ろしの順番を、ヤードに空き時間が発生しないトラックの荷下ろし順の組合せを探し、求められた荷下ろし順に基づいて待機させてあるトラックを指定ヤード近くの停車場所に向かわせて荷下ろしさせる技術が開示されている。そして、同文献には、積荷を正確に計重するために製鋼工場では通常積荷を乗せた状態の計重値と、積荷を下ろした状態の差から積荷を重量を測定する点が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−40369号公報

【特許文献2】特開2000−142983号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図8に示す従来のスクラップ在庫管理システムの場合、

(1)クレーン荷重計は測定値が安定する迄に3〜5秒程度の静止が必要となるため、クレーン稼働させながらの測定は荷ぶれにより正確に測定できない、

(2)クレーン巻き上げ停止位置を取り決めても、上限位置までいかないとワイヤーロープ自重等の誤差が大きくなり、クレーンが大きくなればなるほど、その誤差が無視できなくなり、更に、一回ごとに巻き上げていたのでは稼働率を妨げる、

(3)スクラップクレーンは稼働率が高く吊り回数(1000回/日)も多く、故障・校正頻度が高く、安定稼働には至らない等により、

荷重計の測定精度が安定しないため、測定誤差が大きく管理精度が悪いという問題があった。例え、1回の誤差が数百Kg単位でも、15万トン/月を取り扱うと誤差が数十トンとなり、無視できない。

【0007】

また、特許文献1のスクラップヤードの自動搬送装置は、設備は縮小化されたとしても、スクラップ搬送クレーンによってスクラップ荷重が計測される。更に、特許文献2のスクラップのトラック積荷下ろし方法でも、各ヤードでの銘柄の在庫量は、トラックの重量差によって重量を求めるのではなく、クレーンシステムで検出された重量によって管理がなされる。従って、いずれによっても、クレーンによって荷重を測定する以上は、図8に示す従来のスクラップ管理在庫システムで指摘される問題点を解消することができない。

【0008】

本発明は、上記事情に鑑みてなされたものであり、本発明が解決しようとする課題は、スクラップヤードの在庫管理の精度を高めることができるスクラップ在庫管理システム及びスクラップ在庫管理プログラムを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るスクラップ在庫管理システムは、

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段と、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段と、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放(吸着とはスクラップをクレーンに付けることを意味し、釈放とはスクラップをクレーンから外すことを意味する、以下同じ)に基づいて検出する荷卸実績検出手段と、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段と、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段と、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段と、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段とを備えたことを要旨とする。

【0010】

この場合に、前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものでもよい。また、前記各枠在庫量補正・更新手段は、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものでもよい。

【発明の効果】

【0011】

本発明に係るスクラップ在庫管理システムによれば、正味積載量(非クレーン荷重計を用いて測定)から非吊り秤量機への直装量を減ずることにより全枠荷卸量が求められ、その全枠荷卸量が各枠荷卸回数に応じて按分されることにより各枠荷卸量が求められ、その各枠荷卸量が各枠在庫量データに加算されることにより、その各枠在庫量データが「荷卸し後の各枠在庫量データ」に更新される。そして、補正積載量(非クレーン荷重計を用いて測定)と正味積載量との差(又は前記非積載車重と前記卸後車重との差)が各枠荷卸回数に応じて按分されることにより各枠補正量が求められ、その各枠補正量が「その荷卸し後の各枠在庫量データ」に加算又はそのデータから減算されることにより、「その荷卸し後の各枠在庫量データ」が「補正後の各枠在庫量データ」に更新される。

従って、本発明によれば、クレーン荷重計を用いなくてもよいため、測定精度を安定化させることができ、スクラップヤードの在庫管理の精度を向上させることができる。すなわち、本発明によれば、クレーン荷重計の測定精度の不安定さに基づく従来欠点を解決することができる。

【0012】

更に、本発明に係るスクラップ在庫管理システムによれば、「荷卸し後の各枠在庫量データ」がリアルタイムで判明するため、枠が一杯であるにもかかわらず、その枠へ誤って荷卸しの指示が出される事態は解消され、迅速な購入対策を取ることができるという効果がある。更に、「荷卸し後の各枠在庫量データ」は、「補正後の各枠在庫量データ」に更新されるため、結果的な在庫量の正確性が担保されるという効果がある。

【図面の簡単な説明】

【0013】

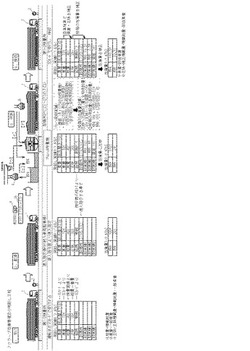

【図1】本発明の一実施形態に係るスクラップ在庫管理システム1の概略構成をスクラップの荷卸し工程と共に示す図である。

【図2】本発明の一実施形態に係るスクラップ在庫管理システム1のブロック構成図である。

【図3】スクラップヤードの各枠の配置例を示す図である。

【図4】荷卸し枠検出用テーブルTb7の一例を示す図である。

【図5】クレーン8の荷卸し枠を検出するためのコマンドの一例を示す図である。

【図6】スクラップ在庫管理プログラムの処理手順を示すフローチャートである。

【図7】荷卸時の在庫管理ロジックを説明するためのフローチャートである。

【図8】従来のスクラップ在庫管理技術を説明するための図である。

【発明を実施するための形態】

【0014】

以下に、図面を参照して本発明の一実施形態について詳細に説明する。

[スクラップ在庫管理システム1の構成]

図1は本発明の一実施形態に係るスクラップ在庫管理システム1をスクラップの荷卸し工程と共に示す図であり、図2はスクラップ在庫管理システム1のブロック構成図である。これらの図に示すように、スクラップ在庫管理システム1は、ICカードリーダ2、車重秤量機3、進入指示場PA(納入車両駐車場)、スピーカー4と、キーボード5等の入力部と、モニタ画面6等の出力部と、スクラップ置場である枠A,枠B、クラムシェル秤量機7、クレーン8、記憶部9と、制御部10、電光掲示板16等を備える。尚、制御部10、記憶部9、モニタ画面6、キーボード5等は、サーバー(図示省略)に搭載される。尚、モニタ画面6は、進入指示場PA、荷卸場所等にも設置してもよい。

【0015】

ICカードリーダ2は、図1に示す受付場所及び検収場所に備えられ、車番、車重及び銘柄(スクラップの銘柄)が記録されたICカード(図示省略)の内容を読み出す(図1の荷卸し実績テーブルTb1参照)。ICカードリーダ2によって読み出された車番及び車重は、制御部10によって認識され、荷卸し実績テーブルTb1の生成及び/又は記憶部9からの取得に用いられる。

【0016】

車重秤量機3は、図1に示す受付場所及び/又は検収場所に備えられ、

(1)受付時にスクラップを積載した車両Tの積載総量(受付時の車両T及び積載物の総量をいう。以下同じ)を測定するとともに、

(2)検収時にスクラップを荷卸しした後の車両Tの卸後車重(検収時の空の車両T(若干のスクラップの残り等を含む)の総量をいう。以下同じ)を測定する。

車重秤量機3は、吊り下げ式のクレーン秤量機ではない秤量機(非クレーン秤量機ともいう)であるため、重量が安定しやすい点で精度良く測定ができる。車重秤量機3は、制御部10とデータ送受信可能に有線又は無線によって接続される。従って、車重秤量機3によって測定された積載総量や卸後車重は、制御部10によって検知され、荷卸し実績テーブルTb1の車重フィールドに登録される。

【0017】

進入指示場PAは、図1に示す納入車両駐車場が適用されるが、スピーカー4、電光掲示板16(その他、必要に応じてモニタ画面6等)が設けられる。スクラップの卸場所SYは、オペレータによるキーボード5の入力により指定され、この入力内容が電光掲示板16に掲示されるとともに、この掲示タイミングに合わせて運転手の注意を促すべくスピーカー4からサイレンが発せられる。従って、運転手は、進入指示場PAで、スピーカー4のサイレン及び電光掲示板16によって、卸場所SYが指示される。尚、キーボード5を介して入力された卸場所SYは、荷卸し実績テーブルTb1の卸場所フィールドに登録される。キーボード5の入力は、オペレータにより、モニタ画面6が監視されながら行われる。

【0018】

ここで、キーボード5の他、図示を省略するマウス、ポインティングデバイス等は、各種データの入力部であり、制御部10に各種判断を行わせたり、必要な命令を送出させるきっかけとなる信号を送出する。また、モニタ画面6の他、図示を省略する印刷機、アラーム、電光掲示板16等は、各種データの出力部であり、画像、データ、音声等を出力する。

【0019】

枠A,Bは、スクラップの置場となる。図3は、各枠の配置例を示す。同図に示す番号(13,14,15…等)は、各枠を特定するための番地である。図4は、荷卸し枠検出用テーブルTb7の一例を示す。同図の荷卸し枠検出用テーブルTb7は、クレーン8によって荷卸しされる各枠の番地、地区、地域を検知するためのものであり、これらがクレーン8の検出位置座標がXY方向でどの範囲に入っているかによって判断できるように構成されている。

【0020】

クラムシェル秤量機7は、実際に炉に搬送されるスクラップが投入される秤量機であり、クラムシェルに荷卸しされたスクラップの重量を秤量する。クラムシェル秤量機7による秤量結果は、制御部10によって検知され、クラムシェル秤量実績テーブルTb6及び荷卸し実績テーブルTb1(本実施形態においては、卸実績[3]フィールド)に登録される。

【0021】

クレーン8は、図1に示す荷卸場所を移動可能に備えられ、スクラップを、

(1)車両Tからクラムシェル秤量機7へ(図1(ア)参照)、

(2)車両Tから枠A,Bへ(図1(イ)参照)、

(3)枠A,Bからクラムシェル秤量機7へ(図1(ウ)参照)、

(4)枠A(枠B)から枠B(枠A)へ(図1(エ)参照)、搬送する。

【0022】

クレーン8は、位置検出器が備えられ、この位置検出器が制御部10とデータ送受信可能に有線又は無線によって接続され、これにより、スクラップの吸着及びその吸着位置並びにスクラップの釈放及びその釈放位置が検知される。

尚、上記したように、吸着とはスクラップをクレーンに付けることを意味し、釈放とはスクラップをクレーンから外すことを意味する。

【0023】

そして、スクラップの吸着が制御部10によって検知されその位置が荷卸し実績テーブルTb1の卸場所フィールドと一致する場合には、スクラップの釈放が制御部10によって検知されると、その卸場所位置が枠A,枠Bである場合には、荷卸し実績テーブルTb1の卸実績[1]フィールド(枠Aへの荷卸し)、卸実績[2]フィールド(枠Bへの荷卸し)に全枠荷卸量(全枠、ここでは、枠A,枠Bへの合計の荷卸量、以下同じ)を各枠荷卸回数(各枠での釈放回数、ここでは、枠A,枠Bそれぞれでの釈放回数、以下同じ)に応じて按分した値が登録される。

その卸場所位置がクラムシェル秤量機7である場合には、卸実績[3]フィールド(クラムシェル秤量機7への荷卸し)に直装量が登録される。尚、スクラップの吸着が制御部10によって検知されその位置が荷卸し実績テーブルTb1の卸場所フィールドと不一致の場合には、スピーカー4等によりアラーム報知等がなされる。

【0024】

図5は、クレーン8の荷卸し枠を検出するためのコマンドの一例を示す。同図に示すように、制御部10によって「クレーンNo.1が座標(X,Y)=(30000,20000)で釈放した」というデータが取得された場合には、同図に示すコマンドを用いて図4の荷卸し枠検出用テーブルTb7のどのレコードに該当するかが制御部10により検索され、図4の上から4行目のレコードが選ばれる。すなわち、15番地の枠で荷卸しがなされたと判断され、荷卸し実績テーブルTb1の該当する卸実績フィールドに全枠荷卸量を各枠荷卸回数に応じて按分した値が登録される。

【0025】

記憶部9は、ROMやRAMを備え、スクラップ在庫管理プログラムPGその他の各種プログラムを記憶するとともに、スクラップ在庫管理システム1で使用、換言すれば、スクラップ在庫管理プログラムPGの実行に際して必要な荷卸し実績テーブルTb1、在庫量テーブルTb2、クレーン稼働実績テーブルTb3(クレーン稼働状況分析に使用)、受入質量按分用テーブルTb4(空車検量時の在庫更新処理で使用)、在庫更新用ワークテーブルTb5(銘柄単位の装入確定時の在庫更新処理で使用)、クラムシェル秤量実績テーブルTb6(溶番毎の実績収集に使用)、荷卸し枠検出用テーブルTb7等を備える。

【0026】

荷卸し実績テーブルTb1は、車番・車重・総量・正味・銘柄・卸場所・卸実績[1]・卸実績[2]・卸実績[3]等の各フィールドからなる。

車番フィールドには、ICカードから読み出された車番が登録される。

車重フィールドには、受付時においてはICカードから読み出された一般車重(「荷卸し前のスクラップ」を積載していないとした場合の車両自体の重量。以下同じ)が登録され、検収時においては卸後車重が登録される。

総量フィールドには、受付時において測定された積載総量が登録される。

正味フィールドには、受付時においては積載総量から一般車重を減ずることにより求められた正味積載量(=積載総量−一般車重)が登録され、検収時においては積載総量から卸後車重を減ずることにより求められた補正積載量(=積載総量−卸後車重)が登録される。

銘柄フィールドには、受付時においてはICカードから読み出された銘柄が登録され、荷卸時において検収員等により格付けされたキーボード入力された銘柄が登録される。

卸場所フィールドには、進入指示時において作業員等によりキーボード入力された卸場所SYが登録される。

卸実績[1]フィールド・卸実績[2]フィールド・卸実績[3]フィールドには、枠A、枠B、クラムシェル秤量機7に荷卸しされた荷卸量が登録されるが、荷卸時においては荷卸時に計算されたものが、検収時においては補正後のものが登録される。

【0027】

在庫量テーブルTb2は、枠A,Bとクラムシェル秤量機7とが配置された積載卸場所SYの各枠(ここでは、枠A,B)の各枠在庫量データが格納される。在庫量テーブルTb2を構成する各枠在庫量データは、図1の[2.配車]においては記憶部9から読み出された値であり、同図の[3.荷卸]においては制御部10によって演算された更新された値であり、同図の[4.検収]においては制御部10によって演算された補正された値である。

【0028】

制御部10は、ICカードリーダ2、車重秤量機3、スピーカー4と、キーボード5等の入力部と、モニタ画面6、電光掲示板16等の出力部と、枠A,枠B、クラムシェル秤量機7、クレーン8、記憶部9等とデータ受信及び/又は送信可能に直接又は間接的に有線又は無線で接続され、装置各部を制御する。すなわち、制御部10は、各種プログラムを読み出して実行し、スクラップ在庫管理システム1を構成する機器各部を作動させるとともに、機器各部の状況を検知し、その状況判断及び必要な命令の装置各部への送出を実行する。

【0029】

また、制御部10は、記憶部9からスクラップ在庫管理プログラムPGを読み出して実行することにより、サーバーを正味積載量演算部、荷卸実績検出部、全枠荷卸量演算部、各枠在庫量演算・更新部、補正積載量演算部、各枠在庫量補正・更新部として機能させ、図6及び図7に示すスクラップ在庫管理手順を実行させる。尚、正味積載量演算部、荷卸実績検出部、全枠荷卸量測定部、各枠在庫量演算・更新部、補正積載量測定部、各枠在庫量補正・更新部は、スクラップ在庫管理プログラムPGを読み出して実行することにより実現されるものに限定されるものではない。また、スクラップ在庫管理プログラムPGは、複数のプログラムからなるものでも、複数のコンピュータに分散して記憶されているものでもよい。

【0030】

[スクラップ在庫管理システム1の動作]

スクラップ在庫管理システム1における在庫管理について、図1のスクラップ荷卸し工程並びに図6及び図7のフローチャート等を参照して説明する。

制御部10は、スクラップ在庫管理プログラムPGを読み出して、処理を開始する。

【0031】

[1.受付]

運転手は、スクラップを積載した車両Tを検量所に乗り入れ停車させる。これにより、車重秤量機3により荷卸し前の積載総量が測定される。また、運転手がICカードをICカードリーダ2に通すと、制御部10は、ICカードリーダ2からの出力信号を認識し、図6のS10の正味積載量演算処理を実行する。制御部10は、図1に例示する荷卸し実績テーブルTb1のレコードを生成して、車番フィールド,車重フィールド,銘柄フィールドには、それぞれ、ICカードから読み出した車番,一般車重,銘柄を記憶させるとともに、総量フィールドには積載総量を記憶させる。更に、制御部10は、積載総量から一般車重を減ずることにより正味積載量を求め、荷卸し実績テーブルTb1の正味フィールドに記憶させる。制御部10は、S10を終了すると、S20に進む。

【0032】

[2.配車]

運転手は、車両Tを運転して進入指示場PA(納入車両駐車場)へ移動させる。一方、装入指令室では、オペレータによりキーボード5が操作されることにより卸場所SYが入力される。制御部10は、これを認識すると卸場所SYを電光掲示板16に掲示させるとともに、スピーカー4にサイレンを鳴らさせる。これらにより、運転手は、卸場所SY(例えば、図1に例示する[[7]の入口]等)へ進入せよとの進入指示を受ける。

制御部10は、S20においては、このキーボード入力等がされた卸場所SYを荷卸し実績テーブルTb1の卸場所フィールドに記憶させる。更に、制御部10は、S20においては、進入指示を受けた積載卸場所の各枠(例えば、図1に例示する枠A,枠B)の各枠在庫量データを記憶部9から読み出して取得する。制御部10は、S20を終了すると、S30、すなわち、図7のS301に進む。

【0033】

[3.荷卸]

運転手は、進入指示を受けた卸場所SY(例えば、[[7]の入口])へ車両Tを移動させ停車させる。そして、クレーン8によるスクラップの荷卸し作業が始まる。クレーンによる荷卸し作業は、上記のように4通りがあるため、各々に分けて説明する。

【0034】

(1)車両Tからクラムシェル秤量機7へ荷卸しする場合(図1の(ア)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブル(図示省略、図4と同様のテーブル、以下同じ)を参照して、その位置情報が車両Tを示す場合には、車両Tで吸着されたと判断し(S301:YES)、S302に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報がクラムシェル秤量機7を示す場合には、クラムシェル秤量機7で荷卸しされたと判断し(S302:YES)、S303に進む。

【0035】

制御部10は、S303においては、各枠在庫量データ(例えば、枠A,B)を更新することなく、また、荷卸し実績テーブルTb1の各枠の卸実績[1]フィールド、卸実績[2]フィールドも更新しない(クラムシェル秤量機7へ荷卸しされたためである)。そして、制御部10は、S304に進み、クレーン稼働実績テーブルTb3(図示省略)にクレーン稼働実績を登録する。

【0036】

一方、制御部10は、S302でクラムシェル秤量機7へ荷卸しされたと判断すると、S311以降のクラムシェル秤量実績更新処理を実行する。制御部10は、前回秤量値との差が±100kg以上であると判断すると(S311:YES)、S312に進んで、クラムシェル秤量実績テーブルTb6(図示省略)を更新する処理を行い、S313に進む。制御部10は、S313においては、クレーン8の稼働実績があると判断すると(S313:YES)、S314に進み、荷卸し実績テーブルTb1の卸実績[3]フィールドに前回秤量値と今回秤量値との差を加算して記憶させる(S314)。

【0037】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後の釈放位置がクラムシェル秤量機7である場合には、荷卸し実績テーブルTb1の卸実績[3]フィールドに、順次、前回秤量値と今回秤量値との差が加算される。その結果として検収時には、トータルのクラムシェル秤量機7への荷卸量がわかる。

【0038】

(2)車両Tから枠A,Bへ荷卸しする場合(図1の(イ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が車両Tを示す場合には、車両Tで吸着されたと判断し(S301:YES)、S302に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報が各枠A,Bを示す場合には、各枠A,Bで荷卸しされたと判断し(S302:NO)、S305に進む。

【0039】

制御部10は、S305においては、荷卸実績検出処理として、クレーン8による各枠A,Bへの荷卸回数、及び、全枠A,Bへの合計荷卸回数を、クレーン位置及びクレーン吸着及び/又は釈放に基づいて検出し、受入質量按分用テーブルに登録する。具体的には、荷卸しを行った枠A(又は枠B)への荷卸し回数を1インクリメントすることにより、順次、全枠A,Bへの各枠荷卸し回数及び合計荷卸回数が求められる。

【0040】

そして、制御部10は、全枠荷卸量演算処理として、全枠荷卸量を、正味積載量からクラムシェル秤量機7への直装量(卸実績[3]フィールドの値)を減ずることにより求め、受入質量按分用テーブルに登録する。次に、制御部10は、各枠在庫量演算・更新処理として、全枠荷卸量を各枠荷卸回数に応じて按分する(すなわち、全枠荷卸量×各枠荷卸回数÷全枠荷卸回数(全枠での釈放回数、ここでは、枠A,枠Bの釈放回数の合計)を演算する)ことにより、各枠荷卸量(各枠、ここでは、枠A,枠Bそれぞれでの荷卸量)を求める(図1の[3.荷卸]参照)。そして、制御部10は、当該各枠荷卸量を各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データとして更新する。クレーン8によって荷卸しが全て終わるときには、卸実績フィールド[1][2]及び各枠在庫量データは、リアルタイム荷卸データとして、ある程度信頼性がおける値に更新される。

【0041】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後の釈放位置が各枠A,Bである場合には、各枠荷卸回数及び全枠荷卸回数が1ずつインクリメントされつつ、S30の処理がなされる。そして、荷卸し実績テーブルTb1の卸実績[1][2]フィールドには、順次、全枠荷卸量(正味積載量−クラムシェル秤量機7への直装量)に(各枠荷卸回数/全枠荷卸回数)を乗算することにより求められた各枠毎の荷卸量が記憶される。その結果として検収時には、各枠A,Bへの荷卸量がわかる。

【0042】

(3)各枠A,Bからクラムシェル秤量機7へ荷卸しする場合(図1の(ウ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が枠A,Bを示す場合には、枠A,Bで吸着されたと判断し(S301:NO)、S306に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報がクラムシェル秤量機7を示す場合には、クラムシェル秤量機7で荷卸しされたと判断し(S306:YES)、S307に進む。

【0043】

制御部10は、S307においては、各枠A,Bの在庫更新用ワークテーブルTb5(図示省略)に登録すると、S304に進み、クレーン稼働実績テーブルTb3(図示省略)にクレーン実績稼働を登録する。

【0044】

一方、制御部10は、S306でクラムシェル秤量機7へ荷卸しされたと判断すると、S311以降のクラムシェル秤量実績更新処理を実行する。制御部10は、前回秤量値との差が±100kg以上であると判断すると(S311:YES)、S312に進んで、クラムシェル秤量実績テーブルTb6(図示省略)を更新する処理を行い、S313に進む。制御部10は、S313においては、クレーン8の実績稼働があると判断すると(S313:YES)、S314に進み、荷卸し実績テーブルTb1の卸実績[3]フィールドに前回秤量値と今回秤量値との差を加算して記憶させる(S314)。

【0045】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後、釈放位置がクラムシェル秤量機7である場合には、荷卸し実績テーブルTb1の卸実績[3]フィールドに、順次、前回秤量値と今回秤量値との差が加算される。その結果として検収時には、トータルのクラムシェル秤量機7への荷卸量がわかる。

【0046】

(4)枠A(枠B)から枠B(枠A)へ荷卸しする場合(図1の(エ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が枠A(枠B)を示す場合には、枠A(枠B)で吸着されたと判断し(S301:NO)、S306に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報が各枠B(枠A)を示す場合には、各枠B(枠A)で荷卸しされたと判断し(S306:NO)、S308に進む。

【0047】

制御部10は、S308においては、基準値に登録された1回分の吸着量で各枠在庫量データを更新する。すなわち、制御部10は、吸着が行われた枠A(枠B)の在庫量データを、一回分の吸着量を減算した値で更新するとともに、釈放が行われた枠B(枠A)の在庫量データを、一回分の吸着量を加算した値で更新する。枠A,Bの全体在庫としては、変化がないため、概算値で代用するものである。

【0048】

[4.検収]

運転手は、クレーン8による荷卸しが済むと、空になった車両Tを検量所へ移動させ、ICカードをICカードリーダ2に通す。また、荷卸し後の車両Tの卸後車重(荷卸しが終了した後の空の車両の車重をいう、以下同じ)が車重秤量機3により測定される。

制御部10は、ICカードリーダ2にICカードが通され、その車番が一致することを判断すると(S31:ICカードリーダの読み取りがあったと判断)、図3のS40の補正積載量演算処理として、積載総量からその卸後車重を減ずることにより、補正積載量を求める処理を実行する。

【0049】

次に、制御部10は、各枠在庫量補正・更新処理として、補正積載量と正味積載量との差(又は卸後車重と一般車重との差)を各枠荷卸回数に応じて按分する(すなわち、その差×各枠荷卸回数÷全枠荷卸回数を演算する)ことにより、各枠補正量(図示省略)を求め、当該各枠補正量を上記[3.荷卸し]後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する。例えば、(補正積載量−正味積載量、又は、一般車重−卸後車重)を按分して得られる値が各枠在庫量データに加算され、この値が、補正後の各枠在庫量データとなる。尚、同様の結果が得られるものであれば、演算の手法は限定されない。

以上により、車両Tからスクラップの荷卸し作業が終了する。

【0050】

[具体例]

図1に示すように、車両Tからクレーン8によるスクラップの搬送がクラムシェル秤量機7へ14t、枠Aへ6回、枠Bへ2回行われる例について説明する。

ICカードリーダ2でICカードが認識されると、制御部10は、荷卸し実績テーブルTb1を生成して、これに、ICカードから読み出された車番(名古屋さ7197)、一般車重(10t)、及び、新断、並びに、測定された積載総量(40t)を、それぞれ、荷卸し実績テーブルTb1の車番フィールド、車重フィールド、銘柄フィールド、総重フィールドに登録する。

また、制御部10は、積載総量(40t)から一般車重(10t)を減ずることにより、正味積載量(30t)を求め、荷卸し実績テーブルTb1の正味フィールドに登録する(S10)。

【0051】

制御部10は、配車指示に伴うキーボード入力等に基づいて、荷卸し実績テーブルTb1の卸場所フィールドに[[7]の入口]等を登録するとともに、記憶部9から各枠在庫量データを取得する(枠A:100t、枠B:20t)(S20)。

【0052】

車両Tが荷卸場へ移動し、クレーン8による荷卸しが始まると、制御部10は、クレーン8による枠A,枠Bへの各枠荷卸回数、及び、全枠(枠A,枠B)への合計荷卸回数(全枠荷卸回数)を、クレーン位置及びクレーンの吸着及び/又は釈放に基づいて検出し、受入質量按分用テーブルTb4(図示省略)に登録する。ここでは、制御部10は、クレーンの吸着/釈放毎にS30の処理を繰り返し実行した結果、クラムシェル秤量機7へは14t荷卸しされたことをその出力信号等により認識するとともに、クレーン8による枠A,枠Bへの各枠荷卸回数がそれぞれ6回,2回、及び、全枠(枠A,枠B)への合計荷卸回数(全枠荷卸回数)が8回であると判断する。これらは、受入質量按分用テーブルTb4(図示省略)に登録される。

【0053】

図1に示すように、制御部10は、全枠荷卸量を正味積載量30tからクラムシェル秤量機への直装量14tを減ずることにより16tと求め、全枠荷卸量16tを枠A,枠Bへの各枠荷卸回数(6回,2回)に応じて按分することにより、各枠荷卸量(枠A:12t=16t×6/8、枠B:4t=16t×2/8)を求める。制御部10は、当該各枠荷卸量を各枠在庫量データに加算することにより(枠A:100t+12t、枠B:20t+4t)、荷卸し後の各枠在庫量データに更新する(枠A:112t、枠B:24t)。

【0054】

車両Tからの荷卸しが完了し、車両Tが検収所に入り、ICカードによる認識が済むと(S31)、制御部10は、積載総量40tから荷卸し後の卸後車重12tを減ずることにより、補正積載量28tを求める(S41)。次に、制御部10は、補正積載量28tから正味積載量30tを減算し、その差「−2t」(又は一般車重10tから卸後車重12tを減算し、その差「−2t」)を各枠荷卸回数(枠A:6回、枠B:2回)に応じて按分することにより、各枠補正量(枠A:−1.5t、枠B:−0.5t)を求め、各枠補正量を荷卸し後の各枠在庫量データに加算(枠A:112t+(−1.5t)、枠B:24t+(−0.5t))することにより、補正後の各枠在庫量データ(枠A:110.5t、枠B:23.5t)に更新する。

以上により、車両からスクラップの荷卸し作業が終了する。

【0055】

[変形例]

車両Tが検収所に入った後、制御部10は、次のようにして、各枠在庫量データを補正して更新するものでもよい。すなわち、制御部10は、補正積載量28tから直装量14tを減ずることにより、補正全枠荷卸量16tを求め、当該補正全枠荷卸量16tを各枠荷卸回数に応じて按分することにより、補正各枠荷卸量(枠A:10.5t、枠B:3.5t)を求め、当該補正各枠荷卸量(枠A:10.5t、枠B:3.5t)を各枠在庫量データ(枠A:100t、枠B:20t)に加算することにより、前記補正後の各枠在庫量データに更新するものでもよい。

【0056】

以上本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではない。検収時の補正演算は、同様の結果が得られるものであれば、特に限定されない。

また、荷卸時においては、クレーンによる搬送が最後まで終了してはじめて最も確からしいデータが得られるが、暫定的に登録される卸実績フィールドの値は、大きい値から小さい値に変わっていくため、他の車両の配置を決定する際においては、これを参考にしうるという利点がある。

【産業上の利用可能性】

【0057】

本発明に係るスクラップ在庫管理システム及びスクラップ在庫管理プログラムによれば、在庫管理の精度を向上させることができるため、スクラップ購入計画を迅速に立てることも可能となり、産業上有益である。

【符号の説明】

【0058】

Tb1 荷卸し実績テーブル

Tb2 在庫量テーブル

Tb3 クレーン実績稼働テーブル

Tb4 受入質量按分用テーブル

Tb5 在庫更新用ワークテーブル

Tb6 クラムシェル秤量実績テーブル

Tb7 荷卸し枠検出用テーブル

PG スクラップ在庫管理プログラム

1 スクラップ在庫管理システム

2 ICカードリーダ

3 車重秤量機

4 スピーカー

5 キーボード

6 モニタ画面

7 クラムシェル秤量機

8 クレーン

9 記憶部

10 制御部

16 電光掲示板

A,B 枠

PA 進入指示場(納入車両駐車場)

SY 卸場所([2]〜[7]の入口)

T 車両(トラック)

【技術分野】

【0001】

本発明は、スクラップ在庫管理システム及びスクラップ在庫管理プログラムに関し、更に詳しくは、棚卸し精度を向上させることができるスクラップの在庫管理技術に関する。

【背景技術】

【0002】

購入屑(鉄屑等)等のスクラップの在庫管理技術として、図8に例示するシステムが知られている。同図のシステムによれば、トラックに積載された購入屑をスクラップクレーンが吊り上げて、A地点からB地点、A地点からC地点等、指示された位置から指示された位置へ搬送するときに、天井クレーンに取り付けられた位置検出器と荷重計により、「どの位置で吊られたものが何トンでどの位置まで搬送された」というデータが認識され、地上側在庫管理サーバーに伝送され、管理されていた。

【0003】

また、特許文献1のスクラップヤードの自動搬送装置によれば、スクラップヤード内の搬送クレーンの作業量を軽減し、搬送クレーン設備の縮小化を目的として、トラックにより搬入されたスクラップをスクラップヤード内へ品種品位別に搬入する一方、搬入されたスクラップの一部を直接トラックからチャージバケットに移送し、電気炉等に供給する技術が開示されている。

【0004】

更に、特許文献2のスクラップのトラック積荷下し方法によれば、荷下ろし時間を予測する技術や、待機中の複数のトラックの積荷下ろしの順番を、ヤードに空き時間が発生しないトラックの荷下ろし順の組合せを探し、求められた荷下ろし順に基づいて待機させてあるトラックを指定ヤード近くの停車場所に向かわせて荷下ろしさせる技術が開示されている。そして、同文献には、積荷を正確に計重するために製鋼工場では通常積荷を乗せた状態の計重値と、積荷を下ろした状態の差から積荷を重量を測定する点が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−40369号公報

【特許文献2】特開2000−142983号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図8に示す従来のスクラップ在庫管理システムの場合、

(1)クレーン荷重計は測定値が安定する迄に3〜5秒程度の静止が必要となるため、クレーン稼働させながらの測定は荷ぶれにより正確に測定できない、

(2)クレーン巻き上げ停止位置を取り決めても、上限位置までいかないとワイヤーロープ自重等の誤差が大きくなり、クレーンが大きくなればなるほど、その誤差が無視できなくなり、更に、一回ごとに巻き上げていたのでは稼働率を妨げる、

(3)スクラップクレーンは稼働率が高く吊り回数(1000回/日)も多く、故障・校正頻度が高く、安定稼働には至らない等により、

荷重計の測定精度が安定しないため、測定誤差が大きく管理精度が悪いという問題があった。例え、1回の誤差が数百Kg単位でも、15万トン/月を取り扱うと誤差が数十トンとなり、無視できない。

【0007】

また、特許文献1のスクラップヤードの自動搬送装置は、設備は縮小化されたとしても、スクラップ搬送クレーンによってスクラップ荷重が計測される。更に、特許文献2のスクラップのトラック積荷下ろし方法でも、各ヤードでの銘柄の在庫量は、トラックの重量差によって重量を求めるのではなく、クレーンシステムで検出された重量によって管理がなされる。従って、いずれによっても、クレーンによって荷重を測定する以上は、図8に示す従来のスクラップ管理在庫システムで指摘される問題点を解消することができない。

【0008】

本発明は、上記事情に鑑みてなされたものであり、本発明が解決しようとする課題は、スクラップヤードの在庫管理の精度を高めることができるスクラップ在庫管理システム及びスクラップ在庫管理プログラムを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るスクラップ在庫管理システムは、

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段と、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段と、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放(吸着とはスクラップをクレーンに付けることを意味し、釈放とはスクラップをクレーンから外すことを意味する、以下同じ)に基づいて検出する荷卸実績検出手段と、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段と、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段と、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段と、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段とを備えたことを要旨とする。

【0010】

この場合に、前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものでもよい。また、前記各枠在庫量補正・更新手段は、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものでもよい。

【発明の効果】

【0011】

本発明に係るスクラップ在庫管理システムによれば、正味積載量(非クレーン荷重計を用いて測定)から非吊り秤量機への直装量を減ずることにより全枠荷卸量が求められ、その全枠荷卸量が各枠荷卸回数に応じて按分されることにより各枠荷卸量が求められ、その各枠荷卸量が各枠在庫量データに加算されることにより、その各枠在庫量データが「荷卸し後の各枠在庫量データ」に更新される。そして、補正積載量(非クレーン荷重計を用いて測定)と正味積載量との差(又は前記非積載車重と前記卸後車重との差)が各枠荷卸回数に応じて按分されることにより各枠補正量が求められ、その各枠補正量が「その荷卸し後の各枠在庫量データ」に加算又はそのデータから減算されることにより、「その荷卸し後の各枠在庫量データ」が「補正後の各枠在庫量データ」に更新される。

従って、本発明によれば、クレーン荷重計を用いなくてもよいため、測定精度を安定化させることができ、スクラップヤードの在庫管理の精度を向上させることができる。すなわち、本発明によれば、クレーン荷重計の測定精度の不安定さに基づく従来欠点を解決することができる。

【0012】

更に、本発明に係るスクラップ在庫管理システムによれば、「荷卸し後の各枠在庫量データ」がリアルタイムで判明するため、枠が一杯であるにもかかわらず、その枠へ誤って荷卸しの指示が出される事態は解消され、迅速な購入対策を取ることができるという効果がある。更に、「荷卸し後の各枠在庫量データ」は、「補正後の各枠在庫量データ」に更新されるため、結果的な在庫量の正確性が担保されるという効果がある。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るスクラップ在庫管理システム1の概略構成をスクラップの荷卸し工程と共に示す図である。

【図2】本発明の一実施形態に係るスクラップ在庫管理システム1のブロック構成図である。

【図3】スクラップヤードの各枠の配置例を示す図である。

【図4】荷卸し枠検出用テーブルTb7の一例を示す図である。

【図5】クレーン8の荷卸し枠を検出するためのコマンドの一例を示す図である。

【図6】スクラップ在庫管理プログラムの処理手順を示すフローチャートである。

【図7】荷卸時の在庫管理ロジックを説明するためのフローチャートである。

【図8】従来のスクラップ在庫管理技術を説明するための図である。

【発明を実施するための形態】

【0014】

以下に、図面を参照して本発明の一実施形態について詳細に説明する。

[スクラップ在庫管理システム1の構成]

図1は本発明の一実施形態に係るスクラップ在庫管理システム1をスクラップの荷卸し工程と共に示す図であり、図2はスクラップ在庫管理システム1のブロック構成図である。これらの図に示すように、スクラップ在庫管理システム1は、ICカードリーダ2、車重秤量機3、進入指示場PA(納入車両駐車場)、スピーカー4と、キーボード5等の入力部と、モニタ画面6等の出力部と、スクラップ置場である枠A,枠B、クラムシェル秤量機7、クレーン8、記憶部9と、制御部10、電光掲示板16等を備える。尚、制御部10、記憶部9、モニタ画面6、キーボード5等は、サーバー(図示省略)に搭載される。尚、モニタ画面6は、進入指示場PA、荷卸場所等にも設置してもよい。

【0015】

ICカードリーダ2は、図1に示す受付場所及び検収場所に備えられ、車番、車重及び銘柄(スクラップの銘柄)が記録されたICカード(図示省略)の内容を読み出す(図1の荷卸し実績テーブルTb1参照)。ICカードリーダ2によって読み出された車番及び車重は、制御部10によって認識され、荷卸し実績テーブルTb1の生成及び/又は記憶部9からの取得に用いられる。

【0016】

車重秤量機3は、図1に示す受付場所及び/又は検収場所に備えられ、

(1)受付時にスクラップを積載した車両Tの積載総量(受付時の車両T及び積載物の総量をいう。以下同じ)を測定するとともに、

(2)検収時にスクラップを荷卸しした後の車両Tの卸後車重(検収時の空の車両T(若干のスクラップの残り等を含む)の総量をいう。以下同じ)を測定する。

車重秤量機3は、吊り下げ式のクレーン秤量機ではない秤量機(非クレーン秤量機ともいう)であるため、重量が安定しやすい点で精度良く測定ができる。車重秤量機3は、制御部10とデータ送受信可能に有線又は無線によって接続される。従って、車重秤量機3によって測定された積載総量や卸後車重は、制御部10によって検知され、荷卸し実績テーブルTb1の車重フィールドに登録される。

【0017】

進入指示場PAは、図1に示す納入車両駐車場が適用されるが、スピーカー4、電光掲示板16(その他、必要に応じてモニタ画面6等)が設けられる。スクラップの卸場所SYは、オペレータによるキーボード5の入力により指定され、この入力内容が電光掲示板16に掲示されるとともに、この掲示タイミングに合わせて運転手の注意を促すべくスピーカー4からサイレンが発せられる。従って、運転手は、進入指示場PAで、スピーカー4のサイレン及び電光掲示板16によって、卸場所SYが指示される。尚、キーボード5を介して入力された卸場所SYは、荷卸し実績テーブルTb1の卸場所フィールドに登録される。キーボード5の入力は、オペレータにより、モニタ画面6が監視されながら行われる。

【0018】

ここで、キーボード5の他、図示を省略するマウス、ポインティングデバイス等は、各種データの入力部であり、制御部10に各種判断を行わせたり、必要な命令を送出させるきっかけとなる信号を送出する。また、モニタ画面6の他、図示を省略する印刷機、アラーム、電光掲示板16等は、各種データの出力部であり、画像、データ、音声等を出力する。

【0019】

枠A,Bは、スクラップの置場となる。図3は、各枠の配置例を示す。同図に示す番号(13,14,15…等)は、各枠を特定するための番地である。図4は、荷卸し枠検出用テーブルTb7の一例を示す。同図の荷卸し枠検出用テーブルTb7は、クレーン8によって荷卸しされる各枠の番地、地区、地域を検知するためのものであり、これらがクレーン8の検出位置座標がXY方向でどの範囲に入っているかによって判断できるように構成されている。

【0020】

クラムシェル秤量機7は、実際に炉に搬送されるスクラップが投入される秤量機であり、クラムシェルに荷卸しされたスクラップの重量を秤量する。クラムシェル秤量機7による秤量結果は、制御部10によって検知され、クラムシェル秤量実績テーブルTb6及び荷卸し実績テーブルTb1(本実施形態においては、卸実績[3]フィールド)に登録される。

【0021】

クレーン8は、図1に示す荷卸場所を移動可能に備えられ、スクラップを、

(1)車両Tからクラムシェル秤量機7へ(図1(ア)参照)、

(2)車両Tから枠A,Bへ(図1(イ)参照)、

(3)枠A,Bからクラムシェル秤量機7へ(図1(ウ)参照)、

(4)枠A(枠B)から枠B(枠A)へ(図1(エ)参照)、搬送する。

【0022】

クレーン8は、位置検出器が備えられ、この位置検出器が制御部10とデータ送受信可能に有線又は無線によって接続され、これにより、スクラップの吸着及びその吸着位置並びにスクラップの釈放及びその釈放位置が検知される。

尚、上記したように、吸着とはスクラップをクレーンに付けることを意味し、釈放とはスクラップをクレーンから外すことを意味する。

【0023】

そして、スクラップの吸着が制御部10によって検知されその位置が荷卸し実績テーブルTb1の卸場所フィールドと一致する場合には、スクラップの釈放が制御部10によって検知されると、その卸場所位置が枠A,枠Bである場合には、荷卸し実績テーブルTb1の卸実績[1]フィールド(枠Aへの荷卸し)、卸実績[2]フィールド(枠Bへの荷卸し)に全枠荷卸量(全枠、ここでは、枠A,枠Bへの合計の荷卸量、以下同じ)を各枠荷卸回数(各枠での釈放回数、ここでは、枠A,枠Bそれぞれでの釈放回数、以下同じ)に応じて按分した値が登録される。

その卸場所位置がクラムシェル秤量機7である場合には、卸実績[3]フィールド(クラムシェル秤量機7への荷卸し)に直装量が登録される。尚、スクラップの吸着が制御部10によって検知されその位置が荷卸し実績テーブルTb1の卸場所フィールドと不一致の場合には、スピーカー4等によりアラーム報知等がなされる。

【0024】

図5は、クレーン8の荷卸し枠を検出するためのコマンドの一例を示す。同図に示すように、制御部10によって「クレーンNo.1が座標(X,Y)=(30000,20000)で釈放した」というデータが取得された場合には、同図に示すコマンドを用いて図4の荷卸し枠検出用テーブルTb7のどのレコードに該当するかが制御部10により検索され、図4の上から4行目のレコードが選ばれる。すなわち、15番地の枠で荷卸しがなされたと判断され、荷卸し実績テーブルTb1の該当する卸実績フィールドに全枠荷卸量を各枠荷卸回数に応じて按分した値が登録される。

【0025】

記憶部9は、ROMやRAMを備え、スクラップ在庫管理プログラムPGその他の各種プログラムを記憶するとともに、スクラップ在庫管理システム1で使用、換言すれば、スクラップ在庫管理プログラムPGの実行に際して必要な荷卸し実績テーブルTb1、在庫量テーブルTb2、クレーン稼働実績テーブルTb3(クレーン稼働状況分析に使用)、受入質量按分用テーブルTb4(空車検量時の在庫更新処理で使用)、在庫更新用ワークテーブルTb5(銘柄単位の装入確定時の在庫更新処理で使用)、クラムシェル秤量実績テーブルTb6(溶番毎の実績収集に使用)、荷卸し枠検出用テーブルTb7等を備える。

【0026】

荷卸し実績テーブルTb1は、車番・車重・総量・正味・銘柄・卸場所・卸実績[1]・卸実績[2]・卸実績[3]等の各フィールドからなる。

車番フィールドには、ICカードから読み出された車番が登録される。

車重フィールドには、受付時においてはICカードから読み出された一般車重(「荷卸し前のスクラップ」を積載していないとした場合の車両自体の重量。以下同じ)が登録され、検収時においては卸後車重が登録される。

総量フィールドには、受付時において測定された積載総量が登録される。

正味フィールドには、受付時においては積載総量から一般車重を減ずることにより求められた正味積載量(=積載総量−一般車重)が登録され、検収時においては積載総量から卸後車重を減ずることにより求められた補正積載量(=積載総量−卸後車重)が登録される。

銘柄フィールドには、受付時においてはICカードから読み出された銘柄が登録され、荷卸時において検収員等により格付けされたキーボード入力された銘柄が登録される。

卸場所フィールドには、進入指示時において作業員等によりキーボード入力された卸場所SYが登録される。

卸実績[1]フィールド・卸実績[2]フィールド・卸実績[3]フィールドには、枠A、枠B、クラムシェル秤量機7に荷卸しされた荷卸量が登録されるが、荷卸時においては荷卸時に計算されたものが、検収時においては補正後のものが登録される。

【0027】

在庫量テーブルTb2は、枠A,Bとクラムシェル秤量機7とが配置された積載卸場所SYの各枠(ここでは、枠A,B)の各枠在庫量データが格納される。在庫量テーブルTb2を構成する各枠在庫量データは、図1の[2.配車]においては記憶部9から読み出された値であり、同図の[3.荷卸]においては制御部10によって演算された更新された値であり、同図の[4.検収]においては制御部10によって演算された補正された値である。

【0028】

制御部10は、ICカードリーダ2、車重秤量機3、スピーカー4と、キーボード5等の入力部と、モニタ画面6、電光掲示板16等の出力部と、枠A,枠B、クラムシェル秤量機7、クレーン8、記憶部9等とデータ受信及び/又は送信可能に直接又は間接的に有線又は無線で接続され、装置各部を制御する。すなわち、制御部10は、各種プログラムを読み出して実行し、スクラップ在庫管理システム1を構成する機器各部を作動させるとともに、機器各部の状況を検知し、その状況判断及び必要な命令の装置各部への送出を実行する。

【0029】

また、制御部10は、記憶部9からスクラップ在庫管理プログラムPGを読み出して実行することにより、サーバーを正味積載量演算部、荷卸実績検出部、全枠荷卸量演算部、各枠在庫量演算・更新部、補正積載量演算部、各枠在庫量補正・更新部として機能させ、図6及び図7に示すスクラップ在庫管理手順を実行させる。尚、正味積載量演算部、荷卸実績検出部、全枠荷卸量測定部、各枠在庫量演算・更新部、補正積載量測定部、各枠在庫量補正・更新部は、スクラップ在庫管理プログラムPGを読み出して実行することにより実現されるものに限定されるものではない。また、スクラップ在庫管理プログラムPGは、複数のプログラムからなるものでも、複数のコンピュータに分散して記憶されているものでもよい。

【0030】

[スクラップ在庫管理システム1の動作]

スクラップ在庫管理システム1における在庫管理について、図1のスクラップ荷卸し工程並びに図6及び図7のフローチャート等を参照して説明する。

制御部10は、スクラップ在庫管理プログラムPGを読み出して、処理を開始する。

【0031】

[1.受付]

運転手は、スクラップを積載した車両Tを検量所に乗り入れ停車させる。これにより、車重秤量機3により荷卸し前の積載総量が測定される。また、運転手がICカードをICカードリーダ2に通すと、制御部10は、ICカードリーダ2からの出力信号を認識し、図6のS10の正味積載量演算処理を実行する。制御部10は、図1に例示する荷卸し実績テーブルTb1のレコードを生成して、車番フィールド,車重フィールド,銘柄フィールドには、それぞれ、ICカードから読み出した車番,一般車重,銘柄を記憶させるとともに、総量フィールドには積載総量を記憶させる。更に、制御部10は、積載総量から一般車重を減ずることにより正味積載量を求め、荷卸し実績テーブルTb1の正味フィールドに記憶させる。制御部10は、S10を終了すると、S20に進む。

【0032】

[2.配車]

運転手は、車両Tを運転して進入指示場PA(納入車両駐車場)へ移動させる。一方、装入指令室では、オペレータによりキーボード5が操作されることにより卸場所SYが入力される。制御部10は、これを認識すると卸場所SYを電光掲示板16に掲示させるとともに、スピーカー4にサイレンを鳴らさせる。これらにより、運転手は、卸場所SY(例えば、図1に例示する[[7]の入口]等)へ進入せよとの進入指示を受ける。

制御部10は、S20においては、このキーボード入力等がされた卸場所SYを荷卸し実績テーブルTb1の卸場所フィールドに記憶させる。更に、制御部10は、S20においては、進入指示を受けた積載卸場所の各枠(例えば、図1に例示する枠A,枠B)の各枠在庫量データを記憶部9から読み出して取得する。制御部10は、S20を終了すると、S30、すなわち、図7のS301に進む。

【0033】

[3.荷卸]

運転手は、進入指示を受けた卸場所SY(例えば、[[7]の入口])へ車両Tを移動させ停車させる。そして、クレーン8によるスクラップの荷卸し作業が始まる。クレーンによる荷卸し作業は、上記のように4通りがあるため、各々に分けて説明する。

【0034】

(1)車両Tからクラムシェル秤量機7へ荷卸しする場合(図1の(ア)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブル(図示省略、図4と同様のテーブル、以下同じ)を参照して、その位置情報が車両Tを示す場合には、車両Tで吸着されたと判断し(S301:YES)、S302に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報がクラムシェル秤量機7を示す場合には、クラムシェル秤量機7で荷卸しされたと判断し(S302:YES)、S303に進む。

【0035】

制御部10は、S303においては、各枠在庫量データ(例えば、枠A,B)を更新することなく、また、荷卸し実績テーブルTb1の各枠の卸実績[1]フィールド、卸実績[2]フィールドも更新しない(クラムシェル秤量機7へ荷卸しされたためである)。そして、制御部10は、S304に進み、クレーン稼働実績テーブルTb3(図示省略)にクレーン稼働実績を登録する。

【0036】

一方、制御部10は、S302でクラムシェル秤量機7へ荷卸しされたと判断すると、S311以降のクラムシェル秤量実績更新処理を実行する。制御部10は、前回秤量値との差が±100kg以上であると判断すると(S311:YES)、S312に進んで、クラムシェル秤量実績テーブルTb6(図示省略)を更新する処理を行い、S313に進む。制御部10は、S313においては、クレーン8の稼働実績があると判断すると(S313:YES)、S314に進み、荷卸し実績テーブルTb1の卸実績[3]フィールドに前回秤量値と今回秤量値との差を加算して記憶させる(S314)。

【0037】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後の釈放位置がクラムシェル秤量機7である場合には、荷卸し実績テーブルTb1の卸実績[3]フィールドに、順次、前回秤量値と今回秤量値との差が加算される。その結果として検収時には、トータルのクラムシェル秤量機7への荷卸量がわかる。

【0038】

(2)車両Tから枠A,Bへ荷卸しする場合(図1の(イ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が車両Tを示す場合には、車両Tで吸着されたと判断し(S301:YES)、S302に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報が各枠A,Bを示す場合には、各枠A,Bで荷卸しされたと判断し(S302:NO)、S305に進む。

【0039】

制御部10は、S305においては、荷卸実績検出処理として、クレーン8による各枠A,Bへの荷卸回数、及び、全枠A,Bへの合計荷卸回数を、クレーン位置及びクレーン吸着及び/又は釈放に基づいて検出し、受入質量按分用テーブルに登録する。具体的には、荷卸しを行った枠A(又は枠B)への荷卸し回数を1インクリメントすることにより、順次、全枠A,Bへの各枠荷卸し回数及び合計荷卸回数が求められる。

【0040】

そして、制御部10は、全枠荷卸量演算処理として、全枠荷卸量を、正味積載量からクラムシェル秤量機7への直装量(卸実績[3]フィールドの値)を減ずることにより求め、受入質量按分用テーブルに登録する。次に、制御部10は、各枠在庫量演算・更新処理として、全枠荷卸量を各枠荷卸回数に応じて按分する(すなわち、全枠荷卸量×各枠荷卸回数÷全枠荷卸回数(全枠での釈放回数、ここでは、枠A,枠Bの釈放回数の合計)を演算する)ことにより、各枠荷卸量(各枠、ここでは、枠A,枠Bそれぞれでの荷卸量)を求める(図1の[3.荷卸]参照)。そして、制御部10は、当該各枠荷卸量を各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データとして更新する。クレーン8によって荷卸しが全て終わるときには、卸実績フィールド[1][2]及び各枠在庫量データは、リアルタイム荷卸データとして、ある程度信頼性がおける値に更新される。

【0041】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後の釈放位置が各枠A,Bである場合には、各枠荷卸回数及び全枠荷卸回数が1ずつインクリメントされつつ、S30の処理がなされる。そして、荷卸し実績テーブルTb1の卸実績[1][2]フィールドには、順次、全枠荷卸量(正味積載量−クラムシェル秤量機7への直装量)に(各枠荷卸回数/全枠荷卸回数)を乗算することにより求められた各枠毎の荷卸量が記憶される。その結果として検収時には、各枠A,Bへの荷卸量がわかる。

【0042】

(3)各枠A,Bからクラムシェル秤量機7へ荷卸しする場合(図1の(ウ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が枠A,Bを示す場合には、枠A,Bで吸着されたと判断し(S301:NO)、S306に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報がクラムシェル秤量機7を示す場合には、クラムシェル秤量機7で荷卸しされたと判断し(S306:YES)、S307に進む。

【0043】

制御部10は、S307においては、各枠A,Bの在庫更新用ワークテーブルTb5(図示省略)に登録すると、S304に進み、クレーン稼働実績テーブルTb3(図示省略)にクレーン実績稼働を登録する。

【0044】

一方、制御部10は、S306でクラムシェル秤量機7へ荷卸しされたと判断すると、S311以降のクラムシェル秤量実績更新処理を実行する。制御部10は、前回秤量値との差が±100kg以上であると判断すると(S311:YES)、S312に進んで、クラムシェル秤量実績テーブルTb6(図示省略)を更新する処理を行い、S313に進む。制御部10は、S313においては、クレーン8の実績稼働があると判断すると(S313:YES)、S314に進み、荷卸し実績テーブルTb1の卸実績[3]フィールドに前回秤量値と今回秤量値との差を加算して記憶させる(S314)。

【0045】

制御部10は、クレーン8による吸着を認識すると(S31:吸着有りと判断)、再び、S30の処理を行う。すなわち、後述する検収時にICカードがICカードリーダ2に認識されるまでは、クレーン8による吸着がある毎にS30の処理がなされ、その後、釈放位置がクラムシェル秤量機7である場合には、荷卸し実績テーブルTb1の卸実績[3]フィールドに、順次、前回秤量値と今回秤量値との差が加算される。その結果として検収時には、トータルのクラムシェル秤量機7への荷卸量がわかる。

【0046】

(4)枠A(枠B)から枠B(枠A)へ荷卸しする場合(図1の(エ)参照)

制御部10は、クレーン8によるスクラップの吸着及びその位置情報を認識すると、位置検出用テーブルを参照して、その位置情報が枠A(枠B)を示す場合には、枠A(枠B)で吸着されたと判断し(S301:NO)、S306に進む。

次に、制御部10は、クレーン8によるスクラップの釈放及びその位置情報を認識すると、荷卸し枠検出用テーブルTb7を参照して、その位置情報が各枠B(枠A)を示す場合には、各枠B(枠A)で荷卸しされたと判断し(S306:NO)、S308に進む。

【0047】

制御部10は、S308においては、基準値に登録された1回分の吸着量で各枠在庫量データを更新する。すなわち、制御部10は、吸着が行われた枠A(枠B)の在庫量データを、一回分の吸着量を減算した値で更新するとともに、釈放が行われた枠B(枠A)の在庫量データを、一回分の吸着量を加算した値で更新する。枠A,Bの全体在庫としては、変化がないため、概算値で代用するものである。

【0048】

[4.検収]

運転手は、クレーン8による荷卸しが済むと、空になった車両Tを検量所へ移動させ、ICカードをICカードリーダ2に通す。また、荷卸し後の車両Tの卸後車重(荷卸しが終了した後の空の車両の車重をいう、以下同じ)が車重秤量機3により測定される。

制御部10は、ICカードリーダ2にICカードが通され、その車番が一致することを判断すると(S31:ICカードリーダの読み取りがあったと判断)、図3のS40の補正積載量演算処理として、積載総量からその卸後車重を減ずることにより、補正積載量を求める処理を実行する。

【0049】

次に、制御部10は、各枠在庫量補正・更新処理として、補正積載量と正味積載量との差(又は卸後車重と一般車重との差)を各枠荷卸回数に応じて按分する(すなわち、その差×各枠荷卸回数÷全枠荷卸回数を演算する)ことにより、各枠補正量(図示省略)を求め、当該各枠補正量を上記[3.荷卸し]後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する。例えば、(補正積載量−正味積載量、又は、一般車重−卸後車重)を按分して得られる値が各枠在庫量データに加算され、この値が、補正後の各枠在庫量データとなる。尚、同様の結果が得られるものであれば、演算の手法は限定されない。

以上により、車両Tからスクラップの荷卸し作業が終了する。

【0050】

[具体例]

図1に示すように、車両Tからクレーン8によるスクラップの搬送がクラムシェル秤量機7へ14t、枠Aへ6回、枠Bへ2回行われる例について説明する。

ICカードリーダ2でICカードが認識されると、制御部10は、荷卸し実績テーブルTb1を生成して、これに、ICカードから読み出された車番(名古屋さ7197)、一般車重(10t)、及び、新断、並びに、測定された積載総量(40t)を、それぞれ、荷卸し実績テーブルTb1の車番フィールド、車重フィールド、銘柄フィールド、総重フィールドに登録する。

また、制御部10は、積載総量(40t)から一般車重(10t)を減ずることにより、正味積載量(30t)を求め、荷卸し実績テーブルTb1の正味フィールドに登録する(S10)。

【0051】

制御部10は、配車指示に伴うキーボード入力等に基づいて、荷卸し実績テーブルTb1の卸場所フィールドに[[7]の入口]等を登録するとともに、記憶部9から各枠在庫量データを取得する(枠A:100t、枠B:20t)(S20)。

【0052】

車両Tが荷卸場へ移動し、クレーン8による荷卸しが始まると、制御部10は、クレーン8による枠A,枠Bへの各枠荷卸回数、及び、全枠(枠A,枠B)への合計荷卸回数(全枠荷卸回数)を、クレーン位置及びクレーンの吸着及び/又は釈放に基づいて検出し、受入質量按分用テーブルTb4(図示省略)に登録する。ここでは、制御部10は、クレーンの吸着/釈放毎にS30の処理を繰り返し実行した結果、クラムシェル秤量機7へは14t荷卸しされたことをその出力信号等により認識するとともに、クレーン8による枠A,枠Bへの各枠荷卸回数がそれぞれ6回,2回、及び、全枠(枠A,枠B)への合計荷卸回数(全枠荷卸回数)が8回であると判断する。これらは、受入質量按分用テーブルTb4(図示省略)に登録される。

【0053】

図1に示すように、制御部10は、全枠荷卸量を正味積載量30tからクラムシェル秤量機への直装量14tを減ずることにより16tと求め、全枠荷卸量16tを枠A,枠Bへの各枠荷卸回数(6回,2回)に応じて按分することにより、各枠荷卸量(枠A:12t=16t×6/8、枠B:4t=16t×2/8)を求める。制御部10は、当該各枠荷卸量を各枠在庫量データに加算することにより(枠A:100t+12t、枠B:20t+4t)、荷卸し後の各枠在庫量データに更新する(枠A:112t、枠B:24t)。

【0054】

車両Tからの荷卸しが完了し、車両Tが検収所に入り、ICカードによる認識が済むと(S31)、制御部10は、積載総量40tから荷卸し後の卸後車重12tを減ずることにより、補正積載量28tを求める(S41)。次に、制御部10は、補正積載量28tから正味積載量30tを減算し、その差「−2t」(又は一般車重10tから卸後車重12tを減算し、その差「−2t」)を各枠荷卸回数(枠A:6回、枠B:2回)に応じて按分することにより、各枠補正量(枠A:−1.5t、枠B:−0.5t)を求め、各枠補正量を荷卸し後の各枠在庫量データに加算(枠A:112t+(−1.5t)、枠B:24t+(−0.5t))することにより、補正後の各枠在庫量データ(枠A:110.5t、枠B:23.5t)に更新する。

以上により、車両からスクラップの荷卸し作業が終了する。

【0055】

[変形例]

車両Tが検収所に入った後、制御部10は、次のようにして、各枠在庫量データを補正して更新するものでもよい。すなわち、制御部10は、補正積載量28tから直装量14tを減ずることにより、補正全枠荷卸量16tを求め、当該補正全枠荷卸量16tを各枠荷卸回数に応じて按分することにより、補正各枠荷卸量(枠A:10.5t、枠B:3.5t)を求め、当該補正各枠荷卸量(枠A:10.5t、枠B:3.5t)を各枠在庫量データ(枠A:100t、枠B:20t)に加算することにより、前記補正後の各枠在庫量データに更新するものでもよい。

【0056】

以上本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではない。検収時の補正演算は、同様の結果が得られるものであれば、特に限定されない。

また、荷卸時においては、クレーンによる搬送が最後まで終了してはじめて最も確からしいデータが得られるが、暫定的に登録される卸実績フィールドの値は、大きい値から小さい値に変わっていくため、他の車両の配置を決定する際においては、これを参考にしうるという利点がある。

【産業上の利用可能性】

【0057】

本発明に係るスクラップ在庫管理システム及びスクラップ在庫管理プログラムによれば、在庫管理の精度を向上させることができるため、スクラップ購入計画を迅速に立てることも可能となり、産業上有益である。

【符号の説明】

【0058】

Tb1 荷卸し実績テーブル

Tb2 在庫量テーブル

Tb3 クレーン実績稼働テーブル

Tb4 受入質量按分用テーブル

Tb5 在庫更新用ワークテーブル

Tb6 クラムシェル秤量実績テーブル

Tb7 荷卸し枠検出用テーブル

PG スクラップ在庫管理プログラム

1 スクラップ在庫管理システム

2 ICカードリーダ

3 車重秤量機

4 スピーカー

5 キーボード

6 モニタ画面

7 クラムシェル秤量機

8 クレーン

9 記憶部

10 制御部

16 電光掲示板

A,B 枠

PA 進入指示場(納入車両駐車場)

SY 卸場所([2]〜[7]の入口)

T 車両(トラック)

【特許請求の範囲】

【請求項1】

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段と、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段と、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放に基づいて検出する荷卸実績検出手段と、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段と、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段と、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段と、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段とを備えたことを特徴とするスクラップ在庫管理システム。

【請求項2】

前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものである請求項1に記載のスクラップ在庫管理システム。

【請求項3】

前記各枠在庫量補正・更新手段は、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものであることを特徴とする請求項1又は2に記載のスクラップ在庫管理システム。

【請求項4】

スクラップ在庫管理を行うためにコンピュータを、

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放に基づいて検出する荷卸実績検出手段、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段として機能させるためのスクラップ在庫管理プログラム。

【請求項5】

前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものである請求項4に記載のスクラップ在庫管理プログラム。

【請求項6】

前記各枠在庫量補正・更新手段を、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものとして機能させるための請求項4又は5に記載のスクラップ在庫管理プログラム。

【請求項1】

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段と、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段と、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放に基づいて検出する荷卸実績検出手段と、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段と、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段と、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段と、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段とを備えたことを特徴とするスクラップ在庫管理システム。

【請求項2】

前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものである請求項1に記載のスクラップ在庫管理システム。

【請求項3】

前記各枠在庫量補正・更新手段は、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものであることを特徴とする請求項1又は2に記載のスクラップ在庫管理システム。

【請求項4】

スクラップ在庫管理を行うためにコンピュータを、

枠と非吊り秤量機とを備えた積載卸場所の各枠在庫量データを記憶する各枠在庫量記憶手段、

非クレーン荷重計により測定される荷卸し前の積載総量から非積載車重を減ずることにより正味積載量を求める正味積載量演算手段、

クレーンによる前記各枠への各枠荷卸回数、及び、全枠への合計荷卸回数を、前記クレーン位置及び前記クレーンの吸着及び/又は釈放に基づいて検出する荷卸実績検出手段、

全枠荷卸量を、前記正味積載量から前記非吊り秤量機への直装量を減ずることにより求める全枠荷卸量演算手段、

前記全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、各枠荷卸量を求め、当該各枠荷卸量を前記各枠在庫量データに加算することにより、荷卸し後の各枠在庫量データに更新する各枠在庫量演算・更新手段、

前記積載総量から非クレーン荷重計により測定される荷卸し後の卸後車重を減ずることにより、補正積載量を求める補正積載量演算手段、

前記補正積載量と前記正味積載量との差を前記各枠荷卸回数に応じて按分することにより、各枠補正量を求め、当該各枠補正量を前記荷卸し後の各枠在庫量データに加算又はそのデータから減算することにより、補正後の各枠在庫量データに更新する各枠在庫量補正・更新手段として機能させるためのスクラップ在庫管理プログラム。

【請求項5】

前記各枠補正量は、前記非積載車重と前記卸後車重との差を前記各枠荷卸回数に応じて按分することにより求めるものである請求項4に記載のスクラップ在庫管理プログラム。

【請求項6】

前記各枠在庫量補正・更新手段を、前記補正積載量から前記直装量を減ずることにより、補正全枠荷卸量を求め、当該補正全枠荷卸量を前記各枠荷卸回数に応じて按分することにより、補正各枠荷卸量を求め、当該補正各枠荷卸量を前記各枠在庫量データに加算することにより、前記補正後の各枠在庫量データに更新するものとして機能させるための請求項4又は5に記載のスクラップ在庫管理プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−184786(P2010−184786A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30301(P2009−30301)

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【Fターム(参考)】

[ Back to top ]