スクリーンの製造方法、及び部分スクリーン

【課題】製造工程を簡略化できるスクリーンの製造方法、及び部分スクリーンを提供する。

【解決手段】スクリーン1Aを、部分スクリーン製造工程、切断工程、接合工程によって製造する。部分スクリーン製造工程では、スクリーン1Aを構成し、表面にレンズ要素2が複数配列された部分スクリーン1AL,1ARを製造する。切断工程では、部分スクリーン1AL,1ARをそれぞれ切断する。接合工程では、切断された部分スクリーン1AL,1ARの切断面11Aで、部分スクリーン1AL,1ARを接合する。これにより、スクリーン1Aを成形する成形型5Aの形状を小さくできるので、製造工程を簡略化できる。

【解決手段】スクリーン1Aを、部分スクリーン製造工程、切断工程、接合工程によって製造する。部分スクリーン製造工程では、スクリーン1Aを構成し、表面にレンズ要素2が複数配列された部分スクリーン1AL,1ARを製造する。切断工程では、部分スクリーン1AL,1ARをそれぞれ切断する。接合工程では、切断された部分スクリーン1AL,1ARの切断面11Aで、部分スクリーン1AL,1ARを接合する。これにより、スクリーン1Aを成形する成形型5Aの形状を小さくできるので、製造工程を簡略化できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリーンの製造方法、及び部分スクリーンに関する。

【背景技術】

【0002】

従来、プロジェクターから投射された光が入射される入射面に微細なレンズ要素が複数配列されたスクリーンが知られている(例えば、特許文献1参照)。

この特許文献1に記載のスクリーンは、凹状又は凸状のレンズ要素を複数有し、これらレンズ要素には、下方に位置するプロジェクターからの光が入射される領域に反射膜が形成されている。このようなレンズ要素により、画像を形成する光を観察者に向けて反射させることで、観察者は画像を視認することができる。

【0003】

ところで、このようなスクリーンは、例えば、スクリーン基材にエッチング等により凹状のレンズ要素を直接形成して製造することができる。また、凸状のレンズ要素を有するスクリーンを製造する場合には、同様の手法でレンズ要素に対応する凹状のレンズ型が形成された成形型を製造し、当該レンズ型をスクリーン基材に転写することにより製造することができる。或いは、当該成形型から凸状のレンズ型を有する最終型を製造し、当該最終型を用いて凹状のレンズ要素を有するスクリーンを製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−192871号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、型(成形型及び最終型)を用いてスクリーンを製造する場合、製造されるスクリーンが大きくなるに従って型が大型化し、当該型の取扱いが煩雑となる他、型の製造に用いられる設備も大型化するため、製造工程が煩雑となりやすいという問題がある。このため、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる方法が要望されてきた。

【0006】

本発明の目的は、製造工程を簡略化できるスクリーンの製造方法、及び部分スクリーンを提供することである。

【課題を解決するための手段】

【0007】

本発明は、スクリーンの製造方法であって、前記スクリーンを構成し、表面にレンズ要素が複数配列された部分スクリーンを複数製造する部分スクリーン製造工程と、それぞれの前記部分スクリーンを切断する切断工程と、切断された前記部分スクリーンの切断面で、それぞれの前記部分スクリーンを接合する接合工程と、を有することを特徴とする。

【0008】

なお、レンズ要素とは、例えば、凹状又は凸状の曲面を有し、入射された光(例えば画像光)を当該スクリーンの正面に反射させる構造を指す。

本発明によれば、複数の部分スクリーンを互いに接合させて一つのスクリーンを製造する。これによれば、型を用いて部分スクリーンを製造する場合に、当該部分スクリーン成形用の型の寸法を、製造されるスクリーンに応じた型の寸法より小さくすることができる。従って、比較的大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる。

ここで、型を用いてスクリーンを製造する場合、製造上の問題等から、通常、スクリーンの周縁にはレンズ要素を形成することができない。従って、このようなスクリーンを部分スクリーンとしてそのまま接合した場合には、接合部分にレンズ要素を形成することができない。

これに対して、本願発明によれば、切断工程でそれぞれの部分スクリーンを切断し、切断面でそれぞれの部分スクリーンを接合するため、接合部分にもレンズ要素を形成することができる。

【0009】

本発明では、前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、前記切断工程では、凹状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の稜線部に沿って切断し、凸状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の輪郭部に沿って切断することが好ましい。

なお、稜線部とは、凹状のレンズ要素間の接続部分であり、例えば、凹状の曲面で構成されるレンズ要素の場合には、レンズ要素間の最も突出した部分が稜線部となる。また、輪郭部とは、凸状のレンズ要素の端縁部分であり、例えば、凸状の曲面で構成されるレンズ要素の場合には、レンズ要素間の最も凹んだ部分が輪郭部となる。

【0010】

ここで、単に部分スクリーンを接合させただけでは、接合の跡が目立ってしまい、製造されるスクリーンに表示される画像が劣化する可能性がある。

これに対し、本発明によれば、凹状のレンズ要素の稜線部及び凸状のレンズ要素の輪郭部のいずれかに沿ってそれぞれの部分スクリーンを切断し、それぞれの切断面で部分スクリーンを互いに接合するので、製造されるスクリーンのレンズ要素に接合の跡が入りづらくすることができる。従って、当該接合の跡を目立たなくすることができる。また、これにより、製造されるスクリーンにおいて、入射される光を観察者に向けて有効に反射する有効反射領域に接合の跡が入りづらくなるので、スクリーンに投射されて表示される画像の劣化を防止できる。

【0011】

本発明では、前記複数のレンズ要素は、互いに隣接して形成され、前記複数のレンズ要素には、第1レンズ要素と、当該第1レンズ要素の曲率と同じ曲率を有し、かつ、隣接する前記第1レンズ要素との中心間距離が、互いに隣接する2つの前記第1レンズ要素間の中心間距離より大きくなるように配置された第2レンズ要素とが含まれ、前記切断工程では、前記切断部位よりも前記第1レンズ要素の中心側の位置にて前記部分スクリーンを切断することが好ましい。

本発明によれば、稜線部及び輪郭部のいずれかの切断部位が、切断予定位置よりも第2レンズ要素に離れた位置となる。これにより、精度誤差等によって実際の切断位置が第2レンズ要素側にずれた場合であっても、稜線部及び輪郭部のいずれかを適切に形成できるので、接合部分を目立たなくすることができる。

【0012】

本発明では、前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、前記切断工程では、凹状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の底部に沿って切断し、凸状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の頭頂部に沿って切断することが好ましい。

【0013】

ここで、レンズ型の傾斜が大きい部分(レンズ型において部分スクリーンの表面に対する傾斜が大きい部分)で部分スクリーンを切断し接合した場合には、精度誤差等によって実際の切断位置がずれると、接合部分に段差が生じてしまう。このように切断された部分スクリーンを接合してスクリーンを製造した場合には、当該スクリーンに画像を表示した際に、段差部分が線状に見えたり、この段差により影が生じたりして、表示した画像が劣化するおそれがある。

これに対し、本願発明によれば、レンズ型において部分スクリーンの表面に対する傾斜が最も小さな底部及び頭頂部のいずれかで部分スクリーンを切断して接合する。これによれば、実際の切断位置が切断予定位置からずれた場合であっても、前述の段差が生じることを抑制でき、ひいては、接合部分に段差が生じて表示した画像が劣化することを抑制できる。また、精度誤差による前述した段差に対するマージンを大きく取ることができ、スクリーンを製造する際の歩留まりを向上できる。

【0014】

また、例えば、レンズ要素の中央部分が底部及び頭頂部のいずれかとなっている場合には、切断予定位置からレンズ要素の周縁部分までの距離を均等かつ大きくできる。従って、部分スクリーンを切断した際に、切断予定位置からずれて隣のレンズ要素が切断されることを防止するのに十分なマージンを確保できる。

さらに、この場合、各部分スクリーンを接合することで、各部分スクリーンに残されたレンズ要素の一部を組み合わせて一つのレンズ要素を形成できる。

【0015】

本発明では、前記部分スクリーン製造工程では、表面に直線状に配列された複数の前記レンズ要素により構成されるレンズ列が形成された前記部分スクリーンをそれぞれ製造し、前記切断工程では、前記レンズ列を構成する複数の前記レンズ要素の位置で、それぞれの前記部分スクリーンを切断することが好ましい。

本発明によれば、レンズ列に沿って直線状にそれぞれの部分スクリーンを切断することができるので、切断工程を簡略化することができる。

【0016】

本発明は、入射される光に応じた画像を表示するスクリーンを構成する部分スクリーンであって、当該部分スクリーンの表面には、前記光をそれぞれ出射する複数のレンズ要素が直線状に配列されたレンズ列が形成されていることを特徴とする。

ここで、部分スクリーンとは、複数の部材を接合することで一つのスクリーンを形成する際に用いる当該部材のことをいう。

本発明では、前述したスクリーンの製造方法と同様の効果を奏し得る。

すなわち、複数の部分スクリーンを互いに接合させて一つのスクリーンを製造することで、型を用いて部分スクリーンを製造する場合に、当該部分スクリーン成形用の型の寸法を、製造されるスクリーンに応じた型の寸法より小さくすることができる。従って、比較的大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる。

また、本発明では、部分スクリーンの表面に、レンズ要素を直線状に配列したレンズ列が形成されている。これにより、複数の部分スクリーンを、このレンズ列に沿ってそれぞれ直線状に切断し、それぞれの切断面で接合することによって、接合部分にレンズ要素が形成されたスクリーンを容易に製造することができる。

このように、部分スクリーンを切断して接合する場合、例えば、レンズ要素の稜線部及び輪郭部のいずれかに沿って切断することで、前述したように接合部分を目立たなくすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係るスクリーンの構成を示す正面図。

【図2】前記実施形態におけるスクリーンの表面の一部を拡大して示す斜視図。

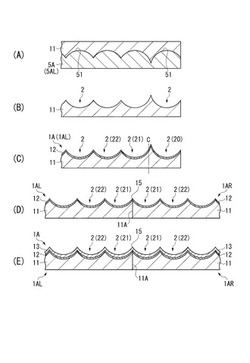

【図3】(A)前記実施形態における母型製造工程(マスク形成手順)を示す模式図。(B)前記実施形態における母型製造工程(孔形成手順)を示す模式図。(C)前記実施形態における母型製造工程(凹部形成手順)を示す模式図。(D)前記実施形態における母型製造工程(除去手順)を示す模式図。(E)〜(F)前記実施形態における成形型製造手順を示す模式図。

【図4】(A)〜(B)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(C)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図5】(A)前記実施形態における部分スクリーンの切断予定部位を説明するための平面図。(B)前記実施形態における部分スクリーンの切断予定部位を説明するための側面図。

【図6】(A)比較例における部分スクリーンの切断位置を示す側面図。(B)〜(C)比較例における部分スクリーンの接合部分を示す側面図。

【図7】(A)前記実施形態における部分スクリーンの切断位置を示す側面図。(B)〜(D)前記実施形態における部分スクリーンの接合部分を示す側面図。

【図8】(A)〜(B)第2実施形態における最終型製造工程を示す模式図。(C)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(F)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図9】本発明の第3実施形態に係るスクリーンを示す正面図。

【図10】(A)前記実施形態における母型製造工程(マスク形成手順)を示す模式図。(B)前記実施形態における母型製造工程(孔形成手順)を示す模式図。(C)前記実施形態における母型製造工程(凹部形成手順)を示す図。(D)前記実施形態における母型製造工程(除去手順)を示す図。(E)〜(F)成形型製造工程を示す模式図。

【図11】(A)〜(B)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(C)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図12】(A)〜(B)第4実施形態における最終型製造工程を示す模式図。(C)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(F)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図13】前記各実施形態の変形としてのスクリーンを示す平面図。

【発明を実施するための形態】

【0018】

[第1実施形態]

以下、本発明の第1実施形態を図面に基づいて説明する。

〔スクリーンの全体構成〕

図1は、本実施形態に係るスクリーン1Aの構成を示す正面図である。

本実施形態に係るスクリーン1Aは、図1に示すように、平面視略矩形状に形成され、当該スクリーン1Aの正面側の下方(図1を図面視した際における手前側下方)に配置されたプロジェクター(図示略)から斜方入射される画像をスクリーン1Aの正面側に主に反射して、当該画像を表示するものである。なお、このスクリーン1Aは、詳しくは後述するが、図1に示すように、部分スクリーン1AL,1ARによって構成されている。

【0019】

このスクリーン1Aは、表面1S(正面側の面)にレンズ要素2が複数配列された構成を備えている。具体的に、スクリーン1Aは、幅方向の略中央を通る仮想の直線Lに沿って配置されたレンズ要素2を有している。

レンズ要素2は、凹状の曲面で構成されており、プロジェクターからの画像を正面側に反射させるためのものである。このレンズ要素2は、直線L上の基準点Pを中心とする同心円(円及び楕円を含む)の一部を構成する仮想の基準線SLに沿って形成されている。なお、図1中では、例示的に一部の基準線SLを示している。

【0020】

図2は、スクリーン1Aの表面1Sを部分的に示す拡大斜視図である。

レンズ要素2は、図2に示すように、互いに隣接するように形成されている。

また、このレンズ要素2は、直線Lがレンズ要素2間を通るように表面1Sに配置されている。詳述すると、レンズ要素2は、直線Lを中心として対称に配置されており、直線Lを挟んで隣り合うレンズ要素2(レンズ要素21)の稜線部15が正面視で直線Lと一致するように形成されている。なお、稜線部15は、凹状のレンズ要素2間における最も突出した部分である。

具体的に、このレンズ要素2は、基準線SLに沿う方向である第1方向D1では規則的な配列、かつ、規則的な形状で構成されている。なお、本実施形態では、凹状の曲面で構成されたレンズ要素2を、第1方向D1において、均等な間隔、かつ、同一の形状(曲面の曲率が同じ形状)のものを例示しているが、これらレンズ要素2の形状、及び、第1方向D1における間隔、形状等は、これに限ったものではない。

【0021】

このレンズ要素2を構成する凹状の曲面は、上側(図1の図面視における上側)に反射膜12を備えている。これにより、スクリーン1Aの表面1Sは、プロジェクターから入射された光(画像を形成する光)を正面側に反射させる機能を有している。なお、当該曲面の下側は、黒色等により形成され、光吸収性を備えている。これにより、スクリーン1Aの表面1Sは、天井に設置された蛍光灯の光、太陽光等の光を正面側に反射させにくい機能も有している。

なお、スクリーン1Aの表面1Sには、必要に応じてレンズ要素2を保護する保護膜13が形成される。

以上説明したスクリーン1Aは、前述したように、直線Lを境界とした幅方向左側を構成する部分スクリーン1ALと、幅方向右側を構成する部分スクリーン1ARとを接合して製造される。

【0022】

〔スクリーンの製造方法〕

前述したスクリーン1Aは、以下に示す製造方法によって製造される。この製造方法は、工程の順に母型製造工程、成形型製造工程、スクリーン製造工程を有する。

以下、各工程について説明する。

【0023】

〔母型製造工程〕

図3は、母型製造工程及び成形型製造工程を示す模式図である。具体的に、図3は、部分スクリーン1ALに対応する母型3A(3AL)及び成形型5A(5AL)の製造工程を示している。なお、図3では、説明を分かり易くするため、成形に用いる型となる部材を当該型によって成形される部材の下側に位置するように図示している。以下の図も同様である。

【0024】

母型製造工程は、部分スクリーン1ALを製造するための母型3ALを製造する工程であり、工程の順に、マスク形成手順、孔形成手順、凹部形成手順及び除去手順を有する。

マスク形成手順では、先ず、図3(A)に示すように、ガラス板等の原板31の平坦面に対してマスク層4を形成する。このマスク層4の材質は、以後の処理に合わせて適宜選択可能であり、本実施形態では、当該マスク層4は、酸化クロム層、クロム層及び酸化クロム層の三層構造を有している。

孔形成手順では、図3(B)に示すように、レーザー照射等によりマスク層4に孔Hを複数形成する。この孔Hは、前述した部分スクリーン1ALのレンズ要素2に対応した凹状のレンズ型32を原板31に形成するためのものであり、当該レンズ要素2の設計上の形成位置に応じた位置に形成される。

【0025】

具体的に、孔形成手順では、マスク層4の端部から順に、図示を省略するが、試し打ちの孔を形成し、次いで、図3(B)に示すように、孔H0,H1,H2,H3,…が形成される。孔H0は、孔H1,H2,H3を形成するための準備孔である。孔H1,H2,H3,…は、それぞれ、図2に示すレンズ要素21,22,23,…に対応する。すなわち、孔H1,孔H2,孔H3,…は、レンズ要素21,22,23,…を形成するためのレンズ型32を形成するものである。なお、ここでは、第1方向D1に沿う所定の1列の並びについて説明しているが、他の列についても、同列における構成は同様である。

【0026】

この孔形成手順では、第1方向D1の同列における孔Hは、全て同径に形成される。また、各列の孔H0,H1は、第1方向D1と略直交する方向に沿って直線状に配列される。なお、この孔H0,H1が形成される方向は、前述したスクリーン1Aにおける直線Lに沿う第2方向D2(図2)と同じである。さらに、孔H0と孔H1との中心間の距離Aは、当該孔H1近傍の孔H2,H3の中心間の距離Bよりも大きい位置関係となるように形成される。この距離A,Bの関係については、後述する。

【0027】

凹部形成手順では、孔形成手順によって形成された各孔Hに、バッファードフッ酸等のエッチング液(図示略)を注入して、当該各孔Hに応じた凹部を原板31に形成する。これにより、各孔Hに応じた原板31の領域が当該原板31の下方に向かって浸食されるとともに、当該孔Hの周縁から外側に凹曲面状に広がるように原板31が浸食される。このため、原板31には、図3(C)に示すように、凹状の曲面で構成されるレンズ型32(レンズ型320,321,322,…)が形成される。

【0028】

ここで、孔Hは、前述した位置関係で形成されているため、各レンズ型32の中心間の距離についても、前述した孔Hの位置関係と同一となる。これにより、第1レンズ型320(孔H0の下に形成されるレンズ型32)と接続される第2レンズ型321(孔H1の下に形成されるレンズ型32)の型の稜線部32Aは、同列における他の型の稜線部32Bよりも高く形成される。

【0029】

除去手順では、図3(D)に示すように、複数のレンズ型32が形成された原板31からマスク層4及びエッチング液を除去した後、当該原板31を洗浄及び乾燥させる。

これにより、部分スクリーン1ALに対応する母型3ALが製造される。また、同様の手順を経ることで、部分スクリーン1ARに対応する母型3Aも製造する。なお、母型3ALの製造工程を適用することで、部分スクリーン1ARに対応する母型3Aを製造できるので、ここでは、図示及び詳しい説明を省略する。以下の成形型製造工程及びスクリーン製造工程についても同様である。

【0030】

〔成形型製造工程〕

成形型製造工程は、母型3Aから成形型5Aを製造する工程である。

成形型製造手順では、図3(E)に示すように、母型3ALのレンズ型32を転写して成形型5ALに凸状のレンズ型51を形成する。成形型5ALの材料としては、たわみが生じにくく、傷つきにくいものが好ましく、具体的には、各種金属、プラスチックに代表される各種樹脂などが挙げられる。例えば、成形型5ALは、ニッケル等の金属材料の電鋳の他、シリコーン樹脂等の樹脂の注入により成形できる。

そして、レンズ型51が形成された成形型5ALを母型3ALから剥離することで、図3(F)に示す成形型5ALを製造する。また、同様にして、部分スクリーン1ARに対応する成形型5Aも製造する。

【0031】

〔スクリーン製造工程〕

図4は、スクリーン製造工程を示す模式図である。

スクリーン製造工程は、部分スクリーン製造手順、反射膜形成手順、切断手順、接合手順及び保護膜形成手順を有する。

部分スクリーン製造手順では、図4(A)に示すように、前述した成形型5ALのレンズ型51をスクリーン基材11に転写し、転写後のスクリーン基材11を成形型5ALから剥離することで、図4(B)に示すように、スクリーン基材11にレンズ要素2を形成する。なお、スクリーン基材11の材料としては、通常、スクリーンの材料として用いられるものであればよく、特に限定されるものではない。具体的には、この材料として塩化ビニル樹脂(PVC:polyvinyl chloride)、シリコーン樹脂等の樹脂材料が挙げられる。

【0032】

反射膜形成手順では、先ず、このスクリーン基材11のレンズ要素2が形成された全面に黒色塗料の塗布を行うことなどにより、表面1Sが光吸収性を有するように表面処理を行う。そして、図4(C)に示すように、このレンズ要素2が形成された面に、アルミニウム等の膜材を斜方蒸着することにより、図2に示したように、レンズ要素2の一部の領域に反射膜12を形成する。なお、表面処理は、反射膜12を形成した後に行ってもよい。スクリーン基材11として光吸収性を備えた材質を用いればこの表面処理を省略できる。また、反射膜12の形成は、蒸着に限らず、周知の方法を採用することができ、例えば、表面に銀色の塗料を塗布することなどにより行ってもよい。

【0033】

図5は、部分スクリーン1ALの切断予定部位を説明するための図である。図5(A)は、切断予定部位の平面図であり、図5(B)は、切断予定部位の側面図である。

なお、図5中に示すレンズ要素2において、レンズ要素20〜22は、図3に示す母型3Aのレンズ型320〜322にそれぞれ対応している。

この切断手順では、部分スクリーン製造手順によって得られた部分スクリーン1ALを、以下に説明するように、第1レンズ要素としてのレンズ要素21及び第2レンズ要素としてのレンズ要素20間の直線状の稜線部15Hに沿う切断予定位置Cにおいて切断する。つまり、各レンズ要素21の列(レンズ列)に沿って部分スクリーン1ALは切断される。なお、第1レンズ要素とは、各レンズ間距離が距離Bで等しいレンズ要素21,22,23,…をいい、第2レンズ要素とは、当該第1レンズ要素に対して中心間の距離が距離Bよりも大きい(距離A)レンズ要素20をいう。

【0034】

ここで、成形型5Aのレンズ型51を転写して形成された各レンズ要素2の位置関係は、前述した孔Hの位置関係と同じとなる。すなわち、レンズ要素21及びレンズ要素20の中心間の距離Aは、距離Bよりも大きい。詳述すると、切断予定位置Cが設定されるレンズ要素21と、当該レンズ要素21に対し第1方向D1における同列で隣り合い、切断により不要となるレンズ要素20との中心間の距離Aは、レンズ要素21と、当該レンズ要素21に対し第1方向D1と同列で、レンズ要素20とは反対側に隣り合うレンズ要素22との中心間の距離Bより大きく設定されている。

【0035】

そして、本実施形態では、切断予定位置Cは、レンズ要素21からレンズ要素20に向かう方向に向けて、レンズ要素21の中心位置から当該レンズ要素21及びレンズ要素22の中心間の距離Bの半分(B/2)離れた位置に設定される。

これにより、図5に示すように、レンズ要素20,21間の稜線部15Hは、レンズ要素21からレンズ要素20に向かう方向において、レンズ要素21の中心から切断予定位置Cよりも離れた位置CDに位置することとなる。この切断予定位置Cから位置CDまでの範囲ARが、切断予定位置Cに対するレンズ要素20側の切り代となる。例えば、この切り代は、5〜100μmに設定される。

この切断予定位置Cで切断されると、部分スクリーン1ALは、各レンズ要素2の形状が略一致することになる。

なお、部分スクリーン1ALと同様に、部分スクリーン1ARも製造され、切断される。

【0036】

接合手順では、図4(D)に示すように、部分スクリーン1AL,1ARを切断面11Aで互いに接合する。なお、接合する際には、部分スクリーン1AL,1ARの第1方向D1に沿う各列が互いに一致するように適切に位置決めして行う。接合方法としては、部分スクリーン1AL,1ARを直接接合する、若しくは、部分スクリーン1AL,1ARと略等しい光学特性を有する接着剤を介して接合することが好ましい。これにより、接合部分が目立つことを防止できる。ここで、接着剤としては、シリコーン系、エポキシ系、アクリル系等の公知の材料を選択できる。

例えば、直接接合する場合としては、接合部分を熱により溶融して部分スクリーン1AL,1ARを接合することが挙げられる。この場合、熱による溶融部を小さくできる。また、部分スクリーン1AL,1ARの接合部分に接着剤を塗布し、突合せ接合することが挙げられる。

保護膜形成工程では、必要に応じて、図4(E)に示すように、接合後のスクリーン1AL,1ARにおける反射膜12が形成された全面に透光性の保護膜13を形成する。

以上により、図1に示したレンズ要素2を有するスクリーン1Aが製造される。

【0037】

[部分スクリーンの切断時の誤差]

ここで、前述した母型製造工程でのレンズ型32の形成、部分スクリーン製造工程でのレンズ要素2の形成及び部分スクリーン1AL,1ARの切断等の際には精度誤差が生じ得る。この精度誤差が生じた場合、部分スクリーン1AL,1ARの接合部分の形状が変化する。

以下、比較例を用いて、この精度誤差による当該接合部分の形状の変化及びそれによる影響について説明する。

【0038】

図6は、比較例における部分スクリーン9の接合部分を説明するための図である。

この比較例における部分スクリーン9は、図6(A)に示すように、前述した第1方向D1における同一列のレンズ要素91の中心間の距離がすべて距離Bと等しくなっている。この部分スクリーン9において、レンズ要素910と隣り合うレンズ要素911の稜線部92を切断予定位置Xとし、この切断予定位置Xで部分スクリーン9が切断されると、接合後の各レンズ要素91の形状が適切な形状となり、スクリーンに表示される画像に影響しなくなる。

また、部分スクリーン9が切断予定位置Xからレンズ要素912側にずれた位置X1で切断された場合でも、図6(B)に示すように、接合部分におけるレンズ要素911間の凸部が多少低くなるだけであり、スクリーンに表示される画像にそれほど影響はない。

【0039】

しかしながら、部分スクリーン9が切断予定位置Xからレンズ要素910側にずれた位置X2で切断された場合には、図6(C)に示すように、接合部分に小さな凹部93が形成されてしまう。このため、接合部分の跡が目立つほか、当該凹部93には、入射された光をスクリーンの正面側に適切に反射させる有効反射領域が形成されるのに十分な面積がないため、入射された光を拡散させてしまい、投射された画像を観察する際のぎらつきを引き起こす。

【0040】

図7は、本実施形態における部分スクリーン1AL,1ARの接合部分を説明するための図である。

以上のような比較例に対し、本実施形態では、図7(A)に示すように、部分スクリーン1AL,1ARを前述の切断予定位置Cで切断する。

これによれば、当該切断予定位置Cからずれることなく部分スクリーン1AL,1ARが切断された場合には、スクリーン1Aは、図7(B)に示すように、各レンズ要素2が適切な形状となり、当該スクリーン1Aに画像を表示しても当該接合部分を目立たなくできる。

【0041】

また、精度誤差によって部分スクリーン1AL,1ARが切断予定位置Cからレンズ要素21側にずれた位置C1で切断された場合でも、図7(C)に示すように、接合部分におけるレンズ要素2間の凸部、すなわち、レンズ要素21間の稜線部15が多少低くなるだけであり、接合部分が目立つことはない。

更に、部分スクリーン1AL,1ARが切断予定位置Cからレンズ要素20側にずれた位置C2で切断された場合でも、図5に示すように、距離Aが距離Bに対して、前述した精度誤差を許容する距離以上に大きく設定されているため、図7(D)に示すように、稜線部15が多少高くなるだけであり、接合部分に、前述した凹部93が形成されることはなく、接合部分が目立つことはない。従って、前述のぎらつきのような表示画像の劣化が生じることを抑制できる。

【0042】

なお、例えば、図5に示す距離Aが距離Bよりも10〜200μm程度大きく設定されている場合には、前述した片側の切り代(範囲AR)として、5〜100μm程度の精度誤差まで許容されることになる。具体的に、部分スクリーン1AL,1ARがシリコーン樹脂で形成されている場合には、当該切り代を5〜50μmとすることで精度誤差を許容できる。

【0043】

以上説明した本実施形態によれば、以下の効果がある。

2つの部分スクリーン1AL,1ARを互いに接合させて一つのスクリーン1Aを製造するため、大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、スクリーン1Aを成形する成形型5Aの形状を小さくできる。これにより、母型3A及び成形型5Aの製造及び取扱いを簡略化でき、ひいては、スクリーン1Aの製造工程を簡略化できる。特に、部分スクリーン1AL,1ARの接合後の工程を少なくできるので、スクリーン1Aを製造し易くできる。

【0044】

また、製造されるスクリーンが大型化しても母型3A及び成形型5A等に関する製造設備が大型化せず、製造コストを抑えることができる。例えば、大型のスクリーンを製造する場合であっても、母型3Aが大型化することを防止できるので、従来のエッチング設備を用いることができる。また、例えば、反射膜12を接合前に形成するため、反射膜12を形成するための大型の蒸着設備を新たに導入しなくてもよく、従来の蒸着設備を用いることができる。

【0045】

さらに、凹状のレンズ要素2の稜線部15Hに沿って、それぞれの部分スクリーン1AL,1ARを切断し、切断面11Aで、それぞれの部分スクリーン1AL,1ARを互いに接合するので、製造されるスクリーン1Aのレンズ要素2に接合の跡が入りづらくすることができる。従って、当該接合の跡を目立たなくすることができる。また、これにより、製造されるスクリーン1Aにおいて、入射される光を観察者に向けて有効に反射する有効反射領域に接合の跡が入りづらくなるので、スクリーン1Aに投射されて表示される画像の劣化を防止できる。

【0046】

また、図7で示したように、レンズ要素21とレンズ要素20との中心間の距離Aは、レンズ要素21とレンズ要素22との中心間の距離Bより大きく設定されている。そして、部分スクリーン1AL,1ARの切断予定位置Cは、レンズ要素21からレンズ要素20に向かう方向に距離Bの半分離れた位置に設定されている。これによれば、稜線部15Hが、切断予定位置Cよりもレンズ要素21からレンズ要素20側に離れた位置となる。これにより、実際の切断位置がレンズ要素20側にずれた場合であっても、前述したように、接合部分に小さなレンズ要素が形成されることを防止できる。従って、スクリーン1Aに画像を表示した際のぎらつきの発生を防止でき、画像の劣化を抑制できる。

【0047】

また、レンズ要素21,20間の稜線部15Hに沿って切断及び接合するため、部分スクリーン1AL,1ARの切断及び接合を直線状に行うことができるので、前述の切断工程及び接合工程を簡略化できる。従って、スクリーン1Aの製造工程をより簡略化できる。

さらに、樹脂材料により部分スクリーン1AL,1ARを形成した場合には、部分スクリーン1AL,1ARを接合した際に、樹脂の弾性によって接合部分に隙間が生じることを容易に防止できるので、部分スクリーン1AL,1ARの接合部分に隙間が生じて画像が劣化することを容易に防止できる。

また、スクリーン1Aのレンズ要素2が形成されている表面1Sに保護膜13を形成した場合には、使用時の環境要因により光学特性が劣化することを防止でき、さらには、部分スクリーン1AL,1ARの接合部分に起因する光の拡散が当該保護膜13によって抑制されるため、画像の劣化を防止できる。

【0048】

[第2実施形態]

以下、本発明の第2実施形態について説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Aと同様の機能を有する。ここで、当該スクリーン1Aでは、凹状のレンズ要素2が複数配列された構成を有していたのに対し、本実施形態に係るスクリーンは、凸状のレンズ要素が複数配列された構成を有する。この点で、本実施形態に係るスクリーンと、スクリーン1Aとは相違する。なお、以下の説明では、既に説明した部分と同一または略同一である部分については、同一の符号を付して説明を省略する。

【0049】

図8は、本実施形態に係るスクリーン1Bの製造方法を示す模式図である。

本実施形態に係るスクリーン1Bは、図8(F)に示すように、第1実施形態における凹状のレンズ要素2の形成位置に、当該レンズ要素2に代えて、凸状のレンズ要素2Bが配列された構成を有し、当該各レンズ要素2Bにより、入射された光を反射させることで、画像を表示する。

このスクリーン1Bは、以下の製造方法により製造される。

すなわち、図8(A)に示すように、前述の成形型5ALのレンズ型51を転写し剥離することで、図8(B)に示すように、凹状のレンズ型61が形成された最終型6B(6BL)を製造する。なお、最終型6BLの材料は、成形型5ALの材料等に合わせて適宜選択すればよく、成形型5ALと同様、ニッケル等の金属材料の電鋳の他、シリコーン樹脂等の樹脂の注入により形成することができる。

【0050】

そして、図8(C)に示すように、最終型6BLのレンズ型61をスクリーン基材11に転写し剥離してスクリーン基材11にレンズ要素2Bを形成する。そして、図8(D)に示すように、当該レンズ要素2Bが形成された面に反射膜12を形成し、第1実施形態と同様の位置関係の切断予定位置Cで切断することで、部分スクリーン1BLを製造する。なお、第1実施形態のレンズ要素2は凹状であったため、切断予定位置Cは、稜線部15Hに沿って設定されていたが、本実施形態のレンズ要素2Bは、凸状であるため、図8(D)に示すように、レンズ要素20B及びレンズ要素21Bの間の輪郭部16Lに沿って切断予定位置Cが設定される。ここで、輪郭部16L(以下の輪郭部16も同様)とは、凸状のレンズ要素2B間における最も凹んだ周縁部分である。

【0051】

同様に、部分スクリーン1BRも製造し、図8(E)に示すように、部分スクリーン1BL,1BRを接合し、必要に応じて保護膜13を形成することで、図8(F)に示すように、凸状のレンズ要素2Bを有し、当該レンズ要素2Bの輪郭部16に接合部分を有するスクリーン1Bが製造される。

このスクリーン1Bの製造方法についても、前述した第1実施形態におけるスクリーン1Aの製造方法と同様の作用効果を奏し得る。

【0052】

[第3実施形態]

以下、本発明の第3実施形態を図面に基づいて説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Aと同様の機能を有するが、当該スクリーン1Aの製造方法においては、部分スクリーン1AL,1ARに形成されたレンズ要素2の稜線側にて当該部分スクリーンを切断した。これに対し、本実施形態に係るスクリーンの製造方法においては、レンズ要素の底部にて部分スクリーンを切断する。この点で、本実施形態に係るスクリーンの製造方法と、前述のスクリーン1Aの製造方法とは相違する。なお、以下の説明では、既に説明した部分と同一または略同一である部分については、同一の符号を付して説明を省略する。

【0053】

〔スクリーンの全体構成〕

図9は、本実施形態に係るスクリーン1Cの構成を示す正面図である。

本実施形態のスクリーン1Cは、図9に示すように、部分スクリーン1CL,1CRの接合部分がレンズ要素2の底部17(図11(E))を通る構成を有する他は、スクリーン1Aと同様の構成及び機能を有する。すなわち、スクリーン1Cは、図9に示す正面視で、直線Lが、部分スクリーン1CL,1CRにおいて直線状に配列され、かつ、当該部分スクリーン1CL,1CRの切断後に互いに接合されるレンズ要素2の底部17を通るように構成されている。

なお、底部17とは、レンズ要素2において、最も凹んだ部位である。

【0054】

〔スクリーンの製造方法〕

前述したスクリーン1Cは、前記第1実施形態と同様、母型製造工程、成形型製造工程及びスクリーン製造工程を順に経て製造される。

〔母型製造工程〕

図10は、母型製造工程及び成形型製造工程を示す模式図である。

母型製造工程のマスク形成手順では、図10(A)に示すように、原板31にマスク層4を形成し、孔形成手順では、図10(B)に示すように、マスク層4に複数の孔Hを形成する。この際、孔H0,H1の中心間距離は、隣接する孔H1,H2の中心間距離、及び、孔H2,H3の中心間距離に合わせて距離Bに設定される。

凹部形成手順では、エッチング処理を行い、原板31に、図10(C)に示すように、レンズ型32(レンズ型320,321,322,…)を形成し、除去手順では、図10(D)に示すように、原板31からマスク層4等を除去することで母型3C(3CL)を製造する。

【0055】

〔成形型製造工程〕

成形型製造手順では、図10(E)に示すように、母型3C(3CL)のレンズ型32を転写して凸状のレンズ型51を成形型5C(5CL)に形成し、当該レンズ型51が形成された成形型5Cを母型3Cから剥離することで、図10(F)に示す成形型5C(5CL)を製造する。なお、部分スクリーン1CRに対応する部分についても同様に製造する。

【0056】

〔スクリーン製造工程〕

図11は、スクリーン製造工程を示す模式図である。

スクリーン製造工程では、部分スクリーン1CL,1CRを切断する際に、レンズ要素21の底部17に沿って切断する。

すなわち、部分スクリーン製造手順では、図11(A)に示すように、前述した成形型5CLのレンズ型51をスクリーン基材11に転写して剥離することで、図11(B)に示すように、スクリーン基材11に凹状のレンズ要素2を形成する。

【0057】

反射膜形成手順では、図11(C)に示すように、このスクリーン基材11のレンズ要素2が形成された面に反射膜12を形成して部分スクリーン1CLを製造し、製造した部分スクリーン1CLを切断予定位置CBで切断する。部分スクリーン1CRも同様に製造し切断する。なお、切断予定位置CBは、各レンズ要素21の底部17を通る位置に設定される。

接合手順では、図11(D)に示すように、部分スクリーン1CL,1CRを切断面11Aで互いに接合し、保護膜形成手順では、必要に応じて接合された部分スクリーン1CL,1CRのレンズ要素2が形成された全面に保護膜13を形成する。

以上により、直線状に配列された各レンズ要素2の底部17にて部分スクリーン1CL,1CRが接合されたスクリーン1Cが製造される。

【0058】

以上説明した本実施形態によれば、第1実施形態で示した効果の他に、以下の効果がある。

レンズ要素2において部分スクリーン1CL,1CRの表面に対する傾斜が最も小さな底部17で部分スクリーン1CL,1CRをそれぞれ切断し、これら部分スクリーン1CL,1CRを接合する。これによれば、精度誤差によって実際の切断位置が切断予定位置CBからずれた場合であっても、接合部分に段差が生じることを抑制でき、ひいては、接合部分に段差が生じて表示した画像が劣化することを抑制できる。また、当該精度誤差による段差に対するマージンを大きく取ることができ、スクリーン1Cを製造する際の歩留まりを向上できる。

【0059】

また、レンズ要素2の中央部分が底部17となっているため、切断予定位置CBからレンズ要素2の周縁部分までの距離を均等かつ大きくできる。従って、部分スクリーン1CL,1CRを切断した際に、切断予定位置CBからずれて隣のレンズ要素2が切断されることを防止するのに十分なマージンを確保できる。

さらに、部分スクリーン1CL,1CRを接合することで、部分スクリーン1CL,1CRに残されたレンズ要素2の一部を組み合わせて一つのレンズ要素2を形成できる。

【0060】

[第4実施形態]

以下、本発明の第4実施形態について説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Cと同様の機能を有する。ここで、当該スクリーン1Cは、直線状に配列された凹状のレンズ要素2の底部17にて各部分スクリーン1CL,1CRを切断し、その切断面にて各部分スクリーン1CL,1CRを接合することで製造された。これに対し、本実施形態に係るスクリーンは、直線状に配列された凸状のレンズ要素の頭頂部にて各部分スクリーンを切断し、その切断面にて当該各部分スクリーンを接合することにより製造される。この点で、本実施形態に係るスクリーンと、スクリーン1Cとは相違する。

【0061】

図12は、本実施形態に係るスクリーン1Dの製造方法を示す模式図である。

本実施形態に係るスクリーン1Dは、前記第3実施形態における凹状のレンズ要素2の形成位置に、当該レンズ要素2に代えて凸状のレンズ要素2Dが配列されている他は、スクリーン1Cと同様の構成及び機能を有する。

【0062】

このスクリーン1Dの製造方法では、図12(A)に示すように、成形型5CLのレンズ型51を転写し剥離することで、図12(B)に示すように、凹状のレンズ型61が形成された最終型6D(6DL)を製造する。そして、図12(C)に示すように、最終型6DLのレンズ型61をスクリーン基材11に転写し剥離することで、図12(D)に示すように、凸状のレンズ要素2Dをスクリーン基材11に形成し、さらに、反射膜12を形成して切断予定位置CBで切断することで、部分スクリーン1DLを製造する。なお、前記第3実施形態のレンズ要素2は凹状であったため、切断予定位置CBは、底部17に設定されていたが、本実施形態のレンズ要素2Dは、凸状であるため、図12(D)に示すように、各レンズ要素21の頭頂部18を通る位置に設定される。ここで、頭頂部18とは、凸状のレンズ要素2Bにおける最も突出した部分である。

【0063】

同様に、部分スクリーン1DRも製造し、図12(E)に示すように、部分スクリーン1DL,1DRを接合し、必要に応じて保護膜13を形成することで、図12(F)に示すように、凸状のレンズ要素2Bを有し、当該レンズ要素2Bの頭頂部18に接合部分を有するスクリーン1Dが製造される。

このスクリーン1Dの製造方法についても、前述した第3実施形態におけるスクリーン1Cの製造方法と同様の作用効果を奏し得る。

【0064】

[実施形態の変形]

本発明は前記各実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

前記各実施形態では、スクリーン1A〜1Dを製造するに際し、表面1Sを幅方向の中央で分割した場合における左側を構成する部分スクリーン1AL〜1DLと、右側を構成する部分スクリーン1AR〜1DRとの2つを接合したが、分割する位置及び数は、以下に説明するように、これに限らない。

【0065】

図13は、前記各実施形態の変形であるスクリーン1Eを示す平面図である。

図13に示すスクリーン1Eでは、スクリーン1Eの接合部位である仮想の直線L1,L2が、スクリーン基材19の表面19Sの下端における幅方向の中央位置から、スクリーン1Eの上側の両隅に向けてそれぞれ延びるように設定されている。そして、各直線L1,L2に沿ってレンズ要素(図示略)が直線状に配列されている。

【0066】

このスクリーン1Eを製造する場合には、直線L1の外側の領域を構成する第1の部分スクリーン19Aと、直線L2の外側の領域を構成する第2の部分スクリーン19Bと、直線L1の内側かつ直線L2の内側の領域を構成する第3の部分スクリーン19Cの3つを製造し、前述したように、切断及び接合を行えばよい。

このように製造したスクリーン1Eでは、接合部分が表面19Sの中央位置を分断するように配置されていないため、スクリーン1Eを正面から見た場合に、接合部分が目立たないようにすることができる。

【0067】

前記各実施形態では、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRの接合前に反射膜12を形成し、接合後に必要に応じて保護膜13を形成することとしたが、本発明はこれに限らない。すなわち、接合後に反射膜12を形成してもよいし、接合前に保護膜13を形成してもよい。反射膜12の形成を接合後に行った場合には、プロジェクターの予定設置位置に対して適切な位置に反射膜12を形成できる。

前記第1実施形態では、距離Aを距離Bよりも大きく設定することで切り代を設けて切断し、接合したが、レンズ要素2の稜線部15に沿って切断可能であれば、当該切り代を設けなくてもよい。前記第2実施形態も同様である。

【0068】

前記各実施形態では、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRを密着した状態で接合することでスクリーン1A〜1Dを形成したが、スクリーン1A〜1Dの形成は、これに限らない。例えば、樹脂フィルム等のベース部材に部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRとをそれぞれ積層し、位置合わせを行いながら各部材を接着剤等で接合してもよい。これにより、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRとの間の隙間を調整したり、ベース部材の厚さ寸法を調整したりすることで、接合後の大きさを調整することができ、また、位置合わせを精確に行うことができる。なお、この場合、当該隙間は、接着剤等によって埋めればよい。

前記各実施形態では、各レンズ要素2,2B,2D及び各レンズ型32,51,61は、それぞれ隣接するように構成したが、これに限らず、これらはそれぞれ離れていてもよい。

【0069】

前記第1実施形態では、樹脂材料で部分スクリーン1AL,1ARを製造することで、接合部分に隙間が形成されることを防止できる旨の説明をしたが、隙間の形成を防止する手法はこれに限らない。例えば、部分スクリーン1AL,1ARを熱により硬化する樹脂で接着し、樹脂の熱膨張によって隙間の形成を防止してもよい。また、接合部分に突起が形成されてしまった場合であっても、形成された突起をエアーブローで除去してもよいし、レーザーアブレーションにより除去してもよい。

【産業上の利用可能性】

【0070】

本発明は、プロジェクター等から投射された画像を表示するスクリーン、および当該スクリーンの製造方法として利用することができる。

【符号の説明】

【0071】

1A〜1E…スクリーン、1AL〜1DL,1AR〜1DR,2,2B,2D…レンズ要素、15,15H…稜線部、16,16L…輪郭部、17…底部、18…頭頂部、19A〜19C…部分スクリーン、20…第2レンズ要素、21…第1レンズ要素。

【技術分野】

【0001】

本発明は、スクリーンの製造方法、及び部分スクリーンに関する。

【背景技術】

【0002】

従来、プロジェクターから投射された光が入射される入射面に微細なレンズ要素が複数配列されたスクリーンが知られている(例えば、特許文献1参照)。

この特許文献1に記載のスクリーンは、凹状又は凸状のレンズ要素を複数有し、これらレンズ要素には、下方に位置するプロジェクターからの光が入射される領域に反射膜が形成されている。このようなレンズ要素により、画像を形成する光を観察者に向けて反射させることで、観察者は画像を視認することができる。

【0003】

ところで、このようなスクリーンは、例えば、スクリーン基材にエッチング等により凹状のレンズ要素を直接形成して製造することができる。また、凸状のレンズ要素を有するスクリーンを製造する場合には、同様の手法でレンズ要素に対応する凹状のレンズ型が形成された成形型を製造し、当該レンズ型をスクリーン基材に転写することにより製造することができる。或いは、当該成形型から凸状のレンズ型を有する最終型を製造し、当該最終型を用いて凹状のレンズ要素を有するスクリーンを製造することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−192871号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、型(成形型及び最終型)を用いてスクリーンを製造する場合、製造されるスクリーンが大きくなるに従って型が大型化し、当該型の取扱いが煩雑となる他、型の製造に用いられる設備も大型化するため、製造工程が煩雑となりやすいという問題がある。このため、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる方法が要望されてきた。

【0006】

本発明の目的は、製造工程を簡略化できるスクリーンの製造方法、及び部分スクリーンを提供することである。

【課題を解決するための手段】

【0007】

本発明は、スクリーンの製造方法であって、前記スクリーンを構成し、表面にレンズ要素が複数配列された部分スクリーンを複数製造する部分スクリーン製造工程と、それぞれの前記部分スクリーンを切断する切断工程と、切断された前記部分スクリーンの切断面で、それぞれの前記部分スクリーンを接合する接合工程と、を有することを特徴とする。

【0008】

なお、レンズ要素とは、例えば、凹状又は凸状の曲面を有し、入射された光(例えば画像光)を当該スクリーンの正面に反射させる構造を指す。

本発明によれば、複数の部分スクリーンを互いに接合させて一つのスクリーンを製造する。これによれば、型を用いて部分スクリーンを製造する場合に、当該部分スクリーン成形用の型の寸法を、製造されるスクリーンに応じた型の寸法より小さくすることができる。従って、比較的大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる。

ここで、型を用いてスクリーンを製造する場合、製造上の問題等から、通常、スクリーンの周縁にはレンズ要素を形成することができない。従って、このようなスクリーンを部分スクリーンとしてそのまま接合した場合には、接合部分にレンズ要素を形成することができない。

これに対して、本願発明によれば、切断工程でそれぞれの部分スクリーンを切断し、切断面でそれぞれの部分スクリーンを接合するため、接合部分にもレンズ要素を形成することができる。

【0009】

本発明では、前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、前記切断工程では、凹状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の稜線部に沿って切断し、凸状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の輪郭部に沿って切断することが好ましい。

なお、稜線部とは、凹状のレンズ要素間の接続部分であり、例えば、凹状の曲面で構成されるレンズ要素の場合には、レンズ要素間の最も突出した部分が稜線部となる。また、輪郭部とは、凸状のレンズ要素の端縁部分であり、例えば、凸状の曲面で構成されるレンズ要素の場合には、レンズ要素間の最も凹んだ部分が輪郭部となる。

【0010】

ここで、単に部分スクリーンを接合させただけでは、接合の跡が目立ってしまい、製造されるスクリーンに表示される画像が劣化する可能性がある。

これに対し、本発明によれば、凹状のレンズ要素の稜線部及び凸状のレンズ要素の輪郭部のいずれかに沿ってそれぞれの部分スクリーンを切断し、それぞれの切断面で部分スクリーンを互いに接合するので、製造されるスクリーンのレンズ要素に接合の跡が入りづらくすることができる。従って、当該接合の跡を目立たなくすることができる。また、これにより、製造されるスクリーンにおいて、入射される光を観察者に向けて有効に反射する有効反射領域に接合の跡が入りづらくなるので、スクリーンに投射されて表示される画像の劣化を防止できる。

【0011】

本発明では、前記複数のレンズ要素は、互いに隣接して形成され、前記複数のレンズ要素には、第1レンズ要素と、当該第1レンズ要素の曲率と同じ曲率を有し、かつ、隣接する前記第1レンズ要素との中心間距離が、互いに隣接する2つの前記第1レンズ要素間の中心間距離より大きくなるように配置された第2レンズ要素とが含まれ、前記切断工程では、前記切断部位よりも前記第1レンズ要素の中心側の位置にて前記部分スクリーンを切断することが好ましい。

本発明によれば、稜線部及び輪郭部のいずれかの切断部位が、切断予定位置よりも第2レンズ要素に離れた位置となる。これにより、精度誤差等によって実際の切断位置が第2レンズ要素側にずれた場合であっても、稜線部及び輪郭部のいずれかを適切に形成できるので、接合部分を目立たなくすることができる。

【0012】

本発明では、前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、前記切断工程では、凹状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の底部に沿って切断し、凸状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の頭頂部に沿って切断することが好ましい。

【0013】

ここで、レンズ型の傾斜が大きい部分(レンズ型において部分スクリーンの表面に対する傾斜が大きい部分)で部分スクリーンを切断し接合した場合には、精度誤差等によって実際の切断位置がずれると、接合部分に段差が生じてしまう。このように切断された部分スクリーンを接合してスクリーンを製造した場合には、当該スクリーンに画像を表示した際に、段差部分が線状に見えたり、この段差により影が生じたりして、表示した画像が劣化するおそれがある。

これに対し、本願発明によれば、レンズ型において部分スクリーンの表面に対する傾斜が最も小さな底部及び頭頂部のいずれかで部分スクリーンを切断して接合する。これによれば、実際の切断位置が切断予定位置からずれた場合であっても、前述の段差が生じることを抑制でき、ひいては、接合部分に段差が生じて表示した画像が劣化することを抑制できる。また、精度誤差による前述した段差に対するマージンを大きく取ることができ、スクリーンを製造する際の歩留まりを向上できる。

【0014】

また、例えば、レンズ要素の中央部分が底部及び頭頂部のいずれかとなっている場合には、切断予定位置からレンズ要素の周縁部分までの距離を均等かつ大きくできる。従って、部分スクリーンを切断した際に、切断予定位置からずれて隣のレンズ要素が切断されることを防止するのに十分なマージンを確保できる。

さらに、この場合、各部分スクリーンを接合することで、各部分スクリーンに残されたレンズ要素の一部を組み合わせて一つのレンズ要素を形成できる。

【0015】

本発明では、前記部分スクリーン製造工程では、表面に直線状に配列された複数の前記レンズ要素により構成されるレンズ列が形成された前記部分スクリーンをそれぞれ製造し、前記切断工程では、前記レンズ列を構成する複数の前記レンズ要素の位置で、それぞれの前記部分スクリーンを切断することが好ましい。

本発明によれば、レンズ列に沿って直線状にそれぞれの部分スクリーンを切断することができるので、切断工程を簡略化することができる。

【0016】

本発明は、入射される光に応じた画像を表示するスクリーンを構成する部分スクリーンであって、当該部分スクリーンの表面には、前記光をそれぞれ出射する複数のレンズ要素が直線状に配列されたレンズ列が形成されていることを特徴とする。

ここで、部分スクリーンとは、複数の部材を接合することで一つのスクリーンを形成する際に用いる当該部材のことをいう。

本発明では、前述したスクリーンの製造方法と同様の効果を奏し得る。

すなわち、複数の部分スクリーンを互いに接合させて一つのスクリーンを製造することで、型を用いて部分スクリーンを製造する場合に、当該部分スクリーン成形用の型の寸法を、製造されるスクリーンに応じた型の寸法より小さくすることができる。従って、比較的大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、型の製造及び取扱いを簡略化でき、ひいては、スクリーンの製造工程を簡略化できる。

また、本発明では、部分スクリーンの表面に、レンズ要素を直線状に配列したレンズ列が形成されている。これにより、複数の部分スクリーンを、このレンズ列に沿ってそれぞれ直線状に切断し、それぞれの切断面で接合することによって、接合部分にレンズ要素が形成されたスクリーンを容易に製造することができる。

このように、部分スクリーンを切断して接合する場合、例えば、レンズ要素の稜線部及び輪郭部のいずれかに沿って切断することで、前述したように接合部分を目立たなくすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1実施形態に係るスクリーンの構成を示す正面図。

【図2】前記実施形態におけるスクリーンの表面の一部を拡大して示す斜視図。

【図3】(A)前記実施形態における母型製造工程(マスク形成手順)を示す模式図。(B)前記実施形態における母型製造工程(孔形成手順)を示す模式図。(C)前記実施形態における母型製造工程(凹部形成手順)を示す模式図。(D)前記実施形態における母型製造工程(除去手順)を示す模式図。(E)〜(F)前記実施形態における成形型製造手順を示す模式図。

【図4】(A)〜(B)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(C)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図5】(A)前記実施形態における部分スクリーンの切断予定部位を説明するための平面図。(B)前記実施形態における部分スクリーンの切断予定部位を説明するための側面図。

【図6】(A)比較例における部分スクリーンの切断位置を示す側面図。(B)〜(C)比較例における部分スクリーンの接合部分を示す側面図。

【図7】(A)前記実施形態における部分スクリーンの切断位置を示す側面図。(B)〜(D)前記実施形態における部分スクリーンの接合部分を示す側面図。

【図8】(A)〜(B)第2実施形態における最終型製造工程を示す模式図。(C)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(F)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図9】本発明の第3実施形態に係るスクリーンを示す正面図。

【図10】(A)前記実施形態における母型製造工程(マスク形成手順)を示す模式図。(B)前記実施形態における母型製造工程(孔形成手順)を示す模式図。(C)前記実施形態における母型製造工程(凹部形成手順)を示す図。(D)前記実施形態における母型製造工程(除去手順)を示す図。(E)〜(F)成形型製造工程を示す模式図。

【図11】(A)〜(B)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(C)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図12】(A)〜(B)第4実施形態における最終型製造工程を示す模式図。(C)前記実施形態におけるスクリーン製造工程(部分スクリーン製造手順)を示す模式図。(D)前記実施形態におけるスクリーン製造工程(反射膜形成手順及び切断手順)を示す模式図。(E)前記実施形態におけるスクリーン製造工程(接合手順)を示す模式図。(F)前記実施形態におけるスクリーン製造工程(保護膜形成手順)を示す模式図。

【図13】前記各実施形態の変形としてのスクリーンを示す平面図。

【発明を実施するための形態】

【0018】

[第1実施形態]

以下、本発明の第1実施形態を図面に基づいて説明する。

〔スクリーンの全体構成〕

図1は、本実施形態に係るスクリーン1Aの構成を示す正面図である。

本実施形態に係るスクリーン1Aは、図1に示すように、平面視略矩形状に形成され、当該スクリーン1Aの正面側の下方(図1を図面視した際における手前側下方)に配置されたプロジェクター(図示略)から斜方入射される画像をスクリーン1Aの正面側に主に反射して、当該画像を表示するものである。なお、このスクリーン1Aは、詳しくは後述するが、図1に示すように、部分スクリーン1AL,1ARによって構成されている。

【0019】

このスクリーン1Aは、表面1S(正面側の面)にレンズ要素2が複数配列された構成を備えている。具体的に、スクリーン1Aは、幅方向の略中央を通る仮想の直線Lに沿って配置されたレンズ要素2を有している。

レンズ要素2は、凹状の曲面で構成されており、プロジェクターからの画像を正面側に反射させるためのものである。このレンズ要素2は、直線L上の基準点Pを中心とする同心円(円及び楕円を含む)の一部を構成する仮想の基準線SLに沿って形成されている。なお、図1中では、例示的に一部の基準線SLを示している。

【0020】

図2は、スクリーン1Aの表面1Sを部分的に示す拡大斜視図である。

レンズ要素2は、図2に示すように、互いに隣接するように形成されている。

また、このレンズ要素2は、直線Lがレンズ要素2間を通るように表面1Sに配置されている。詳述すると、レンズ要素2は、直線Lを中心として対称に配置されており、直線Lを挟んで隣り合うレンズ要素2(レンズ要素21)の稜線部15が正面視で直線Lと一致するように形成されている。なお、稜線部15は、凹状のレンズ要素2間における最も突出した部分である。

具体的に、このレンズ要素2は、基準線SLに沿う方向である第1方向D1では規則的な配列、かつ、規則的な形状で構成されている。なお、本実施形態では、凹状の曲面で構成されたレンズ要素2を、第1方向D1において、均等な間隔、かつ、同一の形状(曲面の曲率が同じ形状)のものを例示しているが、これらレンズ要素2の形状、及び、第1方向D1における間隔、形状等は、これに限ったものではない。

【0021】

このレンズ要素2を構成する凹状の曲面は、上側(図1の図面視における上側)に反射膜12を備えている。これにより、スクリーン1Aの表面1Sは、プロジェクターから入射された光(画像を形成する光)を正面側に反射させる機能を有している。なお、当該曲面の下側は、黒色等により形成され、光吸収性を備えている。これにより、スクリーン1Aの表面1Sは、天井に設置された蛍光灯の光、太陽光等の光を正面側に反射させにくい機能も有している。

なお、スクリーン1Aの表面1Sには、必要に応じてレンズ要素2を保護する保護膜13が形成される。

以上説明したスクリーン1Aは、前述したように、直線Lを境界とした幅方向左側を構成する部分スクリーン1ALと、幅方向右側を構成する部分スクリーン1ARとを接合して製造される。

【0022】

〔スクリーンの製造方法〕

前述したスクリーン1Aは、以下に示す製造方法によって製造される。この製造方法は、工程の順に母型製造工程、成形型製造工程、スクリーン製造工程を有する。

以下、各工程について説明する。

【0023】

〔母型製造工程〕

図3は、母型製造工程及び成形型製造工程を示す模式図である。具体的に、図3は、部分スクリーン1ALに対応する母型3A(3AL)及び成形型5A(5AL)の製造工程を示している。なお、図3では、説明を分かり易くするため、成形に用いる型となる部材を当該型によって成形される部材の下側に位置するように図示している。以下の図も同様である。

【0024】

母型製造工程は、部分スクリーン1ALを製造するための母型3ALを製造する工程であり、工程の順に、マスク形成手順、孔形成手順、凹部形成手順及び除去手順を有する。

マスク形成手順では、先ず、図3(A)に示すように、ガラス板等の原板31の平坦面に対してマスク層4を形成する。このマスク層4の材質は、以後の処理に合わせて適宜選択可能であり、本実施形態では、当該マスク層4は、酸化クロム層、クロム層及び酸化クロム層の三層構造を有している。

孔形成手順では、図3(B)に示すように、レーザー照射等によりマスク層4に孔Hを複数形成する。この孔Hは、前述した部分スクリーン1ALのレンズ要素2に対応した凹状のレンズ型32を原板31に形成するためのものであり、当該レンズ要素2の設計上の形成位置に応じた位置に形成される。

【0025】

具体的に、孔形成手順では、マスク層4の端部から順に、図示を省略するが、試し打ちの孔を形成し、次いで、図3(B)に示すように、孔H0,H1,H2,H3,…が形成される。孔H0は、孔H1,H2,H3を形成するための準備孔である。孔H1,H2,H3,…は、それぞれ、図2に示すレンズ要素21,22,23,…に対応する。すなわち、孔H1,孔H2,孔H3,…は、レンズ要素21,22,23,…を形成するためのレンズ型32を形成するものである。なお、ここでは、第1方向D1に沿う所定の1列の並びについて説明しているが、他の列についても、同列における構成は同様である。

【0026】

この孔形成手順では、第1方向D1の同列における孔Hは、全て同径に形成される。また、各列の孔H0,H1は、第1方向D1と略直交する方向に沿って直線状に配列される。なお、この孔H0,H1が形成される方向は、前述したスクリーン1Aにおける直線Lに沿う第2方向D2(図2)と同じである。さらに、孔H0と孔H1との中心間の距離Aは、当該孔H1近傍の孔H2,H3の中心間の距離Bよりも大きい位置関係となるように形成される。この距離A,Bの関係については、後述する。

【0027】

凹部形成手順では、孔形成手順によって形成された各孔Hに、バッファードフッ酸等のエッチング液(図示略)を注入して、当該各孔Hに応じた凹部を原板31に形成する。これにより、各孔Hに応じた原板31の領域が当該原板31の下方に向かって浸食されるとともに、当該孔Hの周縁から外側に凹曲面状に広がるように原板31が浸食される。このため、原板31には、図3(C)に示すように、凹状の曲面で構成されるレンズ型32(レンズ型320,321,322,…)が形成される。

【0028】

ここで、孔Hは、前述した位置関係で形成されているため、各レンズ型32の中心間の距離についても、前述した孔Hの位置関係と同一となる。これにより、第1レンズ型320(孔H0の下に形成されるレンズ型32)と接続される第2レンズ型321(孔H1の下に形成されるレンズ型32)の型の稜線部32Aは、同列における他の型の稜線部32Bよりも高く形成される。

【0029】

除去手順では、図3(D)に示すように、複数のレンズ型32が形成された原板31からマスク層4及びエッチング液を除去した後、当該原板31を洗浄及び乾燥させる。

これにより、部分スクリーン1ALに対応する母型3ALが製造される。また、同様の手順を経ることで、部分スクリーン1ARに対応する母型3Aも製造する。なお、母型3ALの製造工程を適用することで、部分スクリーン1ARに対応する母型3Aを製造できるので、ここでは、図示及び詳しい説明を省略する。以下の成形型製造工程及びスクリーン製造工程についても同様である。

【0030】

〔成形型製造工程〕

成形型製造工程は、母型3Aから成形型5Aを製造する工程である。

成形型製造手順では、図3(E)に示すように、母型3ALのレンズ型32を転写して成形型5ALに凸状のレンズ型51を形成する。成形型5ALの材料としては、たわみが生じにくく、傷つきにくいものが好ましく、具体的には、各種金属、プラスチックに代表される各種樹脂などが挙げられる。例えば、成形型5ALは、ニッケル等の金属材料の電鋳の他、シリコーン樹脂等の樹脂の注入により成形できる。

そして、レンズ型51が形成された成形型5ALを母型3ALから剥離することで、図3(F)に示す成形型5ALを製造する。また、同様にして、部分スクリーン1ARに対応する成形型5Aも製造する。

【0031】

〔スクリーン製造工程〕

図4は、スクリーン製造工程を示す模式図である。

スクリーン製造工程は、部分スクリーン製造手順、反射膜形成手順、切断手順、接合手順及び保護膜形成手順を有する。

部分スクリーン製造手順では、図4(A)に示すように、前述した成形型5ALのレンズ型51をスクリーン基材11に転写し、転写後のスクリーン基材11を成形型5ALから剥離することで、図4(B)に示すように、スクリーン基材11にレンズ要素2を形成する。なお、スクリーン基材11の材料としては、通常、スクリーンの材料として用いられるものであればよく、特に限定されるものではない。具体的には、この材料として塩化ビニル樹脂(PVC:polyvinyl chloride)、シリコーン樹脂等の樹脂材料が挙げられる。

【0032】

反射膜形成手順では、先ず、このスクリーン基材11のレンズ要素2が形成された全面に黒色塗料の塗布を行うことなどにより、表面1Sが光吸収性を有するように表面処理を行う。そして、図4(C)に示すように、このレンズ要素2が形成された面に、アルミニウム等の膜材を斜方蒸着することにより、図2に示したように、レンズ要素2の一部の領域に反射膜12を形成する。なお、表面処理は、反射膜12を形成した後に行ってもよい。スクリーン基材11として光吸収性を備えた材質を用いればこの表面処理を省略できる。また、反射膜12の形成は、蒸着に限らず、周知の方法を採用することができ、例えば、表面に銀色の塗料を塗布することなどにより行ってもよい。

【0033】

図5は、部分スクリーン1ALの切断予定部位を説明するための図である。図5(A)は、切断予定部位の平面図であり、図5(B)は、切断予定部位の側面図である。

なお、図5中に示すレンズ要素2において、レンズ要素20〜22は、図3に示す母型3Aのレンズ型320〜322にそれぞれ対応している。

この切断手順では、部分スクリーン製造手順によって得られた部分スクリーン1ALを、以下に説明するように、第1レンズ要素としてのレンズ要素21及び第2レンズ要素としてのレンズ要素20間の直線状の稜線部15Hに沿う切断予定位置Cにおいて切断する。つまり、各レンズ要素21の列(レンズ列)に沿って部分スクリーン1ALは切断される。なお、第1レンズ要素とは、各レンズ間距離が距離Bで等しいレンズ要素21,22,23,…をいい、第2レンズ要素とは、当該第1レンズ要素に対して中心間の距離が距離Bよりも大きい(距離A)レンズ要素20をいう。

【0034】

ここで、成形型5Aのレンズ型51を転写して形成された各レンズ要素2の位置関係は、前述した孔Hの位置関係と同じとなる。すなわち、レンズ要素21及びレンズ要素20の中心間の距離Aは、距離Bよりも大きい。詳述すると、切断予定位置Cが設定されるレンズ要素21と、当該レンズ要素21に対し第1方向D1における同列で隣り合い、切断により不要となるレンズ要素20との中心間の距離Aは、レンズ要素21と、当該レンズ要素21に対し第1方向D1と同列で、レンズ要素20とは反対側に隣り合うレンズ要素22との中心間の距離Bより大きく設定されている。

【0035】

そして、本実施形態では、切断予定位置Cは、レンズ要素21からレンズ要素20に向かう方向に向けて、レンズ要素21の中心位置から当該レンズ要素21及びレンズ要素22の中心間の距離Bの半分(B/2)離れた位置に設定される。

これにより、図5に示すように、レンズ要素20,21間の稜線部15Hは、レンズ要素21からレンズ要素20に向かう方向において、レンズ要素21の中心から切断予定位置Cよりも離れた位置CDに位置することとなる。この切断予定位置Cから位置CDまでの範囲ARが、切断予定位置Cに対するレンズ要素20側の切り代となる。例えば、この切り代は、5〜100μmに設定される。

この切断予定位置Cで切断されると、部分スクリーン1ALは、各レンズ要素2の形状が略一致することになる。

なお、部分スクリーン1ALと同様に、部分スクリーン1ARも製造され、切断される。

【0036】

接合手順では、図4(D)に示すように、部分スクリーン1AL,1ARを切断面11Aで互いに接合する。なお、接合する際には、部分スクリーン1AL,1ARの第1方向D1に沿う各列が互いに一致するように適切に位置決めして行う。接合方法としては、部分スクリーン1AL,1ARを直接接合する、若しくは、部分スクリーン1AL,1ARと略等しい光学特性を有する接着剤を介して接合することが好ましい。これにより、接合部分が目立つことを防止できる。ここで、接着剤としては、シリコーン系、エポキシ系、アクリル系等の公知の材料を選択できる。

例えば、直接接合する場合としては、接合部分を熱により溶融して部分スクリーン1AL,1ARを接合することが挙げられる。この場合、熱による溶融部を小さくできる。また、部分スクリーン1AL,1ARの接合部分に接着剤を塗布し、突合せ接合することが挙げられる。

保護膜形成工程では、必要に応じて、図4(E)に示すように、接合後のスクリーン1AL,1ARにおける反射膜12が形成された全面に透光性の保護膜13を形成する。

以上により、図1に示したレンズ要素2を有するスクリーン1Aが製造される。

【0037】

[部分スクリーンの切断時の誤差]

ここで、前述した母型製造工程でのレンズ型32の形成、部分スクリーン製造工程でのレンズ要素2の形成及び部分スクリーン1AL,1ARの切断等の際には精度誤差が生じ得る。この精度誤差が生じた場合、部分スクリーン1AL,1ARの接合部分の形状が変化する。

以下、比較例を用いて、この精度誤差による当該接合部分の形状の変化及びそれによる影響について説明する。

【0038】

図6は、比較例における部分スクリーン9の接合部分を説明するための図である。

この比較例における部分スクリーン9は、図6(A)に示すように、前述した第1方向D1における同一列のレンズ要素91の中心間の距離がすべて距離Bと等しくなっている。この部分スクリーン9において、レンズ要素910と隣り合うレンズ要素911の稜線部92を切断予定位置Xとし、この切断予定位置Xで部分スクリーン9が切断されると、接合後の各レンズ要素91の形状が適切な形状となり、スクリーンに表示される画像に影響しなくなる。

また、部分スクリーン9が切断予定位置Xからレンズ要素912側にずれた位置X1で切断された場合でも、図6(B)に示すように、接合部分におけるレンズ要素911間の凸部が多少低くなるだけであり、スクリーンに表示される画像にそれほど影響はない。

【0039】

しかしながら、部分スクリーン9が切断予定位置Xからレンズ要素910側にずれた位置X2で切断された場合には、図6(C)に示すように、接合部分に小さな凹部93が形成されてしまう。このため、接合部分の跡が目立つほか、当該凹部93には、入射された光をスクリーンの正面側に適切に反射させる有効反射領域が形成されるのに十分な面積がないため、入射された光を拡散させてしまい、投射された画像を観察する際のぎらつきを引き起こす。

【0040】

図7は、本実施形態における部分スクリーン1AL,1ARの接合部分を説明するための図である。

以上のような比較例に対し、本実施形態では、図7(A)に示すように、部分スクリーン1AL,1ARを前述の切断予定位置Cで切断する。

これによれば、当該切断予定位置Cからずれることなく部分スクリーン1AL,1ARが切断された場合には、スクリーン1Aは、図7(B)に示すように、各レンズ要素2が適切な形状となり、当該スクリーン1Aに画像を表示しても当該接合部分を目立たなくできる。

【0041】

また、精度誤差によって部分スクリーン1AL,1ARが切断予定位置Cからレンズ要素21側にずれた位置C1で切断された場合でも、図7(C)に示すように、接合部分におけるレンズ要素2間の凸部、すなわち、レンズ要素21間の稜線部15が多少低くなるだけであり、接合部分が目立つことはない。

更に、部分スクリーン1AL,1ARが切断予定位置Cからレンズ要素20側にずれた位置C2で切断された場合でも、図5に示すように、距離Aが距離Bに対して、前述した精度誤差を許容する距離以上に大きく設定されているため、図7(D)に示すように、稜線部15が多少高くなるだけであり、接合部分に、前述した凹部93が形成されることはなく、接合部分が目立つことはない。従って、前述のぎらつきのような表示画像の劣化が生じることを抑制できる。

【0042】

なお、例えば、図5に示す距離Aが距離Bよりも10〜200μm程度大きく設定されている場合には、前述した片側の切り代(範囲AR)として、5〜100μm程度の精度誤差まで許容されることになる。具体的に、部分スクリーン1AL,1ARがシリコーン樹脂で形成されている場合には、当該切り代を5〜50μmとすることで精度誤差を許容できる。

【0043】

以上説明した本実施形態によれば、以下の効果がある。

2つの部分スクリーン1AL,1ARを互いに接合させて一つのスクリーン1Aを製造するため、大型のスクリーンを製造する場合であっても、当該スクリーンを一つの型から製造する場合と比較して、スクリーン1Aを成形する成形型5Aの形状を小さくできる。これにより、母型3A及び成形型5Aの製造及び取扱いを簡略化でき、ひいては、スクリーン1Aの製造工程を簡略化できる。特に、部分スクリーン1AL,1ARの接合後の工程を少なくできるので、スクリーン1Aを製造し易くできる。

【0044】

また、製造されるスクリーンが大型化しても母型3A及び成形型5A等に関する製造設備が大型化せず、製造コストを抑えることができる。例えば、大型のスクリーンを製造する場合であっても、母型3Aが大型化することを防止できるので、従来のエッチング設備を用いることができる。また、例えば、反射膜12を接合前に形成するため、反射膜12を形成するための大型の蒸着設備を新たに導入しなくてもよく、従来の蒸着設備を用いることができる。

【0045】

さらに、凹状のレンズ要素2の稜線部15Hに沿って、それぞれの部分スクリーン1AL,1ARを切断し、切断面11Aで、それぞれの部分スクリーン1AL,1ARを互いに接合するので、製造されるスクリーン1Aのレンズ要素2に接合の跡が入りづらくすることができる。従って、当該接合の跡を目立たなくすることができる。また、これにより、製造されるスクリーン1Aにおいて、入射される光を観察者に向けて有効に反射する有効反射領域に接合の跡が入りづらくなるので、スクリーン1Aに投射されて表示される画像の劣化を防止できる。

【0046】

また、図7で示したように、レンズ要素21とレンズ要素20との中心間の距離Aは、レンズ要素21とレンズ要素22との中心間の距離Bより大きく設定されている。そして、部分スクリーン1AL,1ARの切断予定位置Cは、レンズ要素21からレンズ要素20に向かう方向に距離Bの半分離れた位置に設定されている。これによれば、稜線部15Hが、切断予定位置Cよりもレンズ要素21からレンズ要素20側に離れた位置となる。これにより、実際の切断位置がレンズ要素20側にずれた場合であっても、前述したように、接合部分に小さなレンズ要素が形成されることを防止できる。従って、スクリーン1Aに画像を表示した際のぎらつきの発生を防止でき、画像の劣化を抑制できる。

【0047】

また、レンズ要素21,20間の稜線部15Hに沿って切断及び接合するため、部分スクリーン1AL,1ARの切断及び接合を直線状に行うことができるので、前述の切断工程及び接合工程を簡略化できる。従って、スクリーン1Aの製造工程をより簡略化できる。

さらに、樹脂材料により部分スクリーン1AL,1ARを形成した場合には、部分スクリーン1AL,1ARを接合した際に、樹脂の弾性によって接合部分に隙間が生じることを容易に防止できるので、部分スクリーン1AL,1ARの接合部分に隙間が生じて画像が劣化することを容易に防止できる。

また、スクリーン1Aのレンズ要素2が形成されている表面1Sに保護膜13を形成した場合には、使用時の環境要因により光学特性が劣化することを防止でき、さらには、部分スクリーン1AL,1ARの接合部分に起因する光の拡散が当該保護膜13によって抑制されるため、画像の劣化を防止できる。

【0048】

[第2実施形態]

以下、本発明の第2実施形態について説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Aと同様の機能を有する。ここで、当該スクリーン1Aでは、凹状のレンズ要素2が複数配列された構成を有していたのに対し、本実施形態に係るスクリーンは、凸状のレンズ要素が複数配列された構成を有する。この点で、本実施形態に係るスクリーンと、スクリーン1Aとは相違する。なお、以下の説明では、既に説明した部分と同一または略同一である部分については、同一の符号を付して説明を省略する。

【0049】

図8は、本実施形態に係るスクリーン1Bの製造方法を示す模式図である。

本実施形態に係るスクリーン1Bは、図8(F)に示すように、第1実施形態における凹状のレンズ要素2の形成位置に、当該レンズ要素2に代えて、凸状のレンズ要素2Bが配列された構成を有し、当該各レンズ要素2Bにより、入射された光を反射させることで、画像を表示する。

このスクリーン1Bは、以下の製造方法により製造される。

すなわち、図8(A)に示すように、前述の成形型5ALのレンズ型51を転写し剥離することで、図8(B)に示すように、凹状のレンズ型61が形成された最終型6B(6BL)を製造する。なお、最終型6BLの材料は、成形型5ALの材料等に合わせて適宜選択すればよく、成形型5ALと同様、ニッケル等の金属材料の電鋳の他、シリコーン樹脂等の樹脂の注入により形成することができる。

【0050】

そして、図8(C)に示すように、最終型6BLのレンズ型61をスクリーン基材11に転写し剥離してスクリーン基材11にレンズ要素2Bを形成する。そして、図8(D)に示すように、当該レンズ要素2Bが形成された面に反射膜12を形成し、第1実施形態と同様の位置関係の切断予定位置Cで切断することで、部分スクリーン1BLを製造する。なお、第1実施形態のレンズ要素2は凹状であったため、切断予定位置Cは、稜線部15Hに沿って設定されていたが、本実施形態のレンズ要素2Bは、凸状であるため、図8(D)に示すように、レンズ要素20B及びレンズ要素21Bの間の輪郭部16Lに沿って切断予定位置Cが設定される。ここで、輪郭部16L(以下の輪郭部16も同様)とは、凸状のレンズ要素2B間における最も凹んだ周縁部分である。

【0051】

同様に、部分スクリーン1BRも製造し、図8(E)に示すように、部分スクリーン1BL,1BRを接合し、必要に応じて保護膜13を形成することで、図8(F)に示すように、凸状のレンズ要素2Bを有し、当該レンズ要素2Bの輪郭部16に接合部分を有するスクリーン1Bが製造される。

このスクリーン1Bの製造方法についても、前述した第1実施形態におけるスクリーン1Aの製造方法と同様の作用効果を奏し得る。

【0052】

[第3実施形態]

以下、本発明の第3実施形態を図面に基づいて説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Aと同様の機能を有するが、当該スクリーン1Aの製造方法においては、部分スクリーン1AL,1ARに形成されたレンズ要素2の稜線側にて当該部分スクリーンを切断した。これに対し、本実施形態に係るスクリーンの製造方法においては、レンズ要素の底部にて部分スクリーンを切断する。この点で、本実施形態に係るスクリーンの製造方法と、前述のスクリーン1Aの製造方法とは相違する。なお、以下の説明では、既に説明した部分と同一または略同一である部分については、同一の符号を付して説明を省略する。

【0053】

〔スクリーンの全体構成〕

図9は、本実施形態に係るスクリーン1Cの構成を示す正面図である。

本実施形態のスクリーン1Cは、図9に示すように、部分スクリーン1CL,1CRの接合部分がレンズ要素2の底部17(図11(E))を通る構成を有する他は、スクリーン1Aと同様の構成及び機能を有する。すなわち、スクリーン1Cは、図9に示す正面視で、直線Lが、部分スクリーン1CL,1CRにおいて直線状に配列され、かつ、当該部分スクリーン1CL,1CRの切断後に互いに接合されるレンズ要素2の底部17を通るように構成されている。

なお、底部17とは、レンズ要素2において、最も凹んだ部位である。

【0054】

〔スクリーンの製造方法〕

前述したスクリーン1Cは、前記第1実施形態と同様、母型製造工程、成形型製造工程及びスクリーン製造工程を順に経て製造される。

〔母型製造工程〕

図10は、母型製造工程及び成形型製造工程を示す模式図である。

母型製造工程のマスク形成手順では、図10(A)に示すように、原板31にマスク層4を形成し、孔形成手順では、図10(B)に示すように、マスク層4に複数の孔Hを形成する。この際、孔H0,H1の中心間距離は、隣接する孔H1,H2の中心間距離、及び、孔H2,H3の中心間距離に合わせて距離Bに設定される。

凹部形成手順では、エッチング処理を行い、原板31に、図10(C)に示すように、レンズ型32(レンズ型320,321,322,…)を形成し、除去手順では、図10(D)に示すように、原板31からマスク層4等を除去することで母型3C(3CL)を製造する。

【0055】

〔成形型製造工程〕

成形型製造手順では、図10(E)に示すように、母型3C(3CL)のレンズ型32を転写して凸状のレンズ型51を成形型5C(5CL)に形成し、当該レンズ型51が形成された成形型5Cを母型3Cから剥離することで、図10(F)に示す成形型5C(5CL)を製造する。なお、部分スクリーン1CRに対応する部分についても同様に製造する。

【0056】

〔スクリーン製造工程〕

図11は、スクリーン製造工程を示す模式図である。

スクリーン製造工程では、部分スクリーン1CL,1CRを切断する際に、レンズ要素21の底部17に沿って切断する。

すなわち、部分スクリーン製造手順では、図11(A)に示すように、前述した成形型5CLのレンズ型51をスクリーン基材11に転写して剥離することで、図11(B)に示すように、スクリーン基材11に凹状のレンズ要素2を形成する。

【0057】

反射膜形成手順では、図11(C)に示すように、このスクリーン基材11のレンズ要素2が形成された面に反射膜12を形成して部分スクリーン1CLを製造し、製造した部分スクリーン1CLを切断予定位置CBで切断する。部分スクリーン1CRも同様に製造し切断する。なお、切断予定位置CBは、各レンズ要素21の底部17を通る位置に設定される。

接合手順では、図11(D)に示すように、部分スクリーン1CL,1CRを切断面11Aで互いに接合し、保護膜形成手順では、必要に応じて接合された部分スクリーン1CL,1CRのレンズ要素2が形成された全面に保護膜13を形成する。

以上により、直線状に配列された各レンズ要素2の底部17にて部分スクリーン1CL,1CRが接合されたスクリーン1Cが製造される。

【0058】

以上説明した本実施形態によれば、第1実施形態で示した効果の他に、以下の効果がある。

レンズ要素2において部分スクリーン1CL,1CRの表面に対する傾斜が最も小さな底部17で部分スクリーン1CL,1CRをそれぞれ切断し、これら部分スクリーン1CL,1CRを接合する。これによれば、精度誤差によって実際の切断位置が切断予定位置CBからずれた場合であっても、接合部分に段差が生じることを抑制でき、ひいては、接合部分に段差が生じて表示した画像が劣化することを抑制できる。また、当該精度誤差による段差に対するマージンを大きく取ることができ、スクリーン1Cを製造する際の歩留まりを向上できる。

【0059】

また、レンズ要素2の中央部分が底部17となっているため、切断予定位置CBからレンズ要素2の周縁部分までの距離を均等かつ大きくできる。従って、部分スクリーン1CL,1CRを切断した際に、切断予定位置CBからずれて隣のレンズ要素2が切断されることを防止するのに十分なマージンを確保できる。

さらに、部分スクリーン1CL,1CRを接合することで、部分スクリーン1CL,1CRに残されたレンズ要素2の一部を組み合わせて一つのレンズ要素2を形成できる。

【0060】

[第4実施形態]

以下、本発明の第4実施形態について説明する。

本実施形態に係るスクリーンは、前述のスクリーン1Cと同様の機能を有する。ここで、当該スクリーン1Cは、直線状に配列された凹状のレンズ要素2の底部17にて各部分スクリーン1CL,1CRを切断し、その切断面にて各部分スクリーン1CL,1CRを接合することで製造された。これに対し、本実施形態に係るスクリーンは、直線状に配列された凸状のレンズ要素の頭頂部にて各部分スクリーンを切断し、その切断面にて当該各部分スクリーンを接合することにより製造される。この点で、本実施形態に係るスクリーンと、スクリーン1Cとは相違する。

【0061】

図12は、本実施形態に係るスクリーン1Dの製造方法を示す模式図である。

本実施形態に係るスクリーン1Dは、前記第3実施形態における凹状のレンズ要素2の形成位置に、当該レンズ要素2に代えて凸状のレンズ要素2Dが配列されている他は、スクリーン1Cと同様の構成及び機能を有する。

【0062】

このスクリーン1Dの製造方法では、図12(A)に示すように、成形型5CLのレンズ型51を転写し剥離することで、図12(B)に示すように、凹状のレンズ型61が形成された最終型6D(6DL)を製造する。そして、図12(C)に示すように、最終型6DLのレンズ型61をスクリーン基材11に転写し剥離することで、図12(D)に示すように、凸状のレンズ要素2Dをスクリーン基材11に形成し、さらに、反射膜12を形成して切断予定位置CBで切断することで、部分スクリーン1DLを製造する。なお、前記第3実施形態のレンズ要素2は凹状であったため、切断予定位置CBは、底部17に設定されていたが、本実施形態のレンズ要素2Dは、凸状であるため、図12(D)に示すように、各レンズ要素21の頭頂部18を通る位置に設定される。ここで、頭頂部18とは、凸状のレンズ要素2Bにおける最も突出した部分である。

【0063】

同様に、部分スクリーン1DRも製造し、図12(E)に示すように、部分スクリーン1DL,1DRを接合し、必要に応じて保護膜13を形成することで、図12(F)に示すように、凸状のレンズ要素2Bを有し、当該レンズ要素2Bの頭頂部18に接合部分を有するスクリーン1Dが製造される。

このスクリーン1Dの製造方法についても、前述した第3実施形態におけるスクリーン1Cの製造方法と同様の作用効果を奏し得る。

【0064】

[実施形態の変形]

本発明は前記各実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

前記各実施形態では、スクリーン1A〜1Dを製造するに際し、表面1Sを幅方向の中央で分割した場合における左側を構成する部分スクリーン1AL〜1DLと、右側を構成する部分スクリーン1AR〜1DRとの2つを接合したが、分割する位置及び数は、以下に説明するように、これに限らない。

【0065】

図13は、前記各実施形態の変形であるスクリーン1Eを示す平面図である。

図13に示すスクリーン1Eでは、スクリーン1Eの接合部位である仮想の直線L1,L2が、スクリーン基材19の表面19Sの下端における幅方向の中央位置から、スクリーン1Eの上側の両隅に向けてそれぞれ延びるように設定されている。そして、各直線L1,L2に沿ってレンズ要素(図示略)が直線状に配列されている。

【0066】

このスクリーン1Eを製造する場合には、直線L1の外側の領域を構成する第1の部分スクリーン19Aと、直線L2の外側の領域を構成する第2の部分スクリーン19Bと、直線L1の内側かつ直線L2の内側の領域を構成する第3の部分スクリーン19Cの3つを製造し、前述したように、切断及び接合を行えばよい。

このように製造したスクリーン1Eでは、接合部分が表面19Sの中央位置を分断するように配置されていないため、スクリーン1Eを正面から見た場合に、接合部分が目立たないようにすることができる。

【0067】

前記各実施形態では、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRの接合前に反射膜12を形成し、接合後に必要に応じて保護膜13を形成することとしたが、本発明はこれに限らない。すなわち、接合後に反射膜12を形成してもよいし、接合前に保護膜13を形成してもよい。反射膜12の形成を接合後に行った場合には、プロジェクターの予定設置位置に対して適切な位置に反射膜12を形成できる。

前記第1実施形態では、距離Aを距離Bよりも大きく設定することで切り代を設けて切断し、接合したが、レンズ要素2の稜線部15に沿って切断可能であれば、当該切り代を設けなくてもよい。前記第2実施形態も同様である。

【0068】

前記各実施形態では、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRを密着した状態で接合することでスクリーン1A〜1Dを形成したが、スクリーン1A〜1Dの形成は、これに限らない。例えば、樹脂フィルム等のベース部材に部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRとをそれぞれ積層し、位置合わせを行いながら各部材を接着剤等で接合してもよい。これにより、部分スクリーン1AL〜1DLと部分スクリーン1AR〜1DRとの間の隙間を調整したり、ベース部材の厚さ寸法を調整したりすることで、接合後の大きさを調整することができ、また、位置合わせを精確に行うことができる。なお、この場合、当該隙間は、接着剤等によって埋めればよい。

前記各実施形態では、各レンズ要素2,2B,2D及び各レンズ型32,51,61は、それぞれ隣接するように構成したが、これに限らず、これらはそれぞれ離れていてもよい。

【0069】

前記第1実施形態では、樹脂材料で部分スクリーン1AL,1ARを製造することで、接合部分に隙間が形成されることを防止できる旨の説明をしたが、隙間の形成を防止する手法はこれに限らない。例えば、部分スクリーン1AL,1ARを熱により硬化する樹脂で接着し、樹脂の熱膨張によって隙間の形成を防止してもよい。また、接合部分に突起が形成されてしまった場合であっても、形成された突起をエアーブローで除去してもよいし、レーザーアブレーションにより除去してもよい。

【産業上の利用可能性】

【0070】

本発明は、プロジェクター等から投射された画像を表示するスクリーン、および当該スクリーンの製造方法として利用することができる。

【符号の説明】

【0071】

1A〜1E…スクリーン、1AL〜1DL,1AR〜1DR,2,2B,2D…レンズ要素、15,15H…稜線部、16,16L…輪郭部、17…底部、18…頭頂部、19A〜19C…部分スクリーン、20…第2レンズ要素、21…第1レンズ要素。

【特許請求の範囲】

【請求項1】

スクリーンの製造方法であって、

前記スクリーンを構成し、表面にレンズ要素が複数配列された部分スクリーンを複数製造する部分スクリーン製造工程と、

それぞれの前記部分スクリーンを切断する切断工程と、

切断された前記部分スクリーンの切断面で、それぞれの前記部分スクリーンを接合する接合工程と、を有する

ことを特徴とするスクリーンの製造方法。

【請求項2】

請求項1に記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、

前記切断工程では、

凹状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の稜線部に沿って切断し、

凸状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の輪郭部に沿って切断する

ことを特徴とするスクリーンの製造方法。

【請求項3】

請求項2に記載のスクリーンの製造方法において、

前記複数のレンズ要素は、互いに隣接して形成され、

前記複数のレンズ要素には、

第1レンズ要素と、

当該第1レンズ要素の曲率と同じ曲率を有し、かつ、隣接する前記第1レンズ要素との中心間距離が、互いに隣接する2つの前記第1レンズ要素間の中心間距離より大きくなるように配置された第2レンズ要素とが含まれ、

前記切断工程では、前記切断部位よりも前記第1レンズ要素の中心側の位置にて前記部分スクリーンを切断する

ことを特徴とするスクリーンの製造方法。

【請求項4】

請求項1に記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、

前記切断工程では、

凹状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の底部に沿って切断し、

凸状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の頭頂部に沿って切断する

ことを特徴とするスクリーンの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、表面に直線状に配列された複数の前記レンズ要素により構成されるレンズ列が形成された前記部分スクリーンをそれぞれ製造し、

前記切断工程では、前記レンズ列を構成する複数の前記レンズ要素の位置で、それぞれの前記部分スクリーンを切断する

ことを特徴とするスクリーンの製造方法。

【請求項6】

入射される光に応じた画像を表示するスクリーンを構成する部分スクリーンであって、

当該部分スクリーンの表面には、前記光をそれぞれ出射する複数のレンズ要素が直線状に配列されたレンズ列が形成されている

ことを特徴とする部分スクリーン。

【請求項1】

スクリーンの製造方法であって、

前記スクリーンを構成し、表面にレンズ要素が複数配列された部分スクリーンを複数製造する部分スクリーン製造工程と、

それぞれの前記部分スクリーンを切断する切断工程と、

切断された前記部分スクリーンの切断面で、それぞれの前記部分スクリーンを接合する接合工程と、を有する

ことを特徴とするスクリーンの製造方法。

【請求項2】

請求項1に記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、

前記切断工程では、

凹状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の稜線部に沿って切断し、

凸状のレンズ要素については、それぞれの前記部分スクリーンを切断部位としての前記レンズ要素の輪郭部に沿って切断する

ことを特徴とするスクリーンの製造方法。

【請求項3】

請求項2に記載のスクリーンの製造方法において、

前記複数のレンズ要素は、互いに隣接して形成され、

前記複数のレンズ要素には、

第1レンズ要素と、

当該第1レンズ要素の曲率と同じ曲率を有し、かつ、隣接する前記第1レンズ要素との中心間距離が、互いに隣接する2つの前記第1レンズ要素間の中心間距離より大きくなるように配置された第2レンズ要素とが含まれ、

前記切断工程では、前記切断部位よりも前記第1レンズ要素の中心側の位置にて前記部分スクリーンを切断する

ことを特徴とするスクリーンの製造方法。

【請求項4】

請求項1に記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、凹状のレンズ要素及び凸状のレンズ要素の少なくともいずれかが表面に複数配列された前記部分スクリーンを製造し、

前記切断工程では、

凹状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の底部に沿って切断し、

凸状のレンズ要素については、それぞれの前記部分スクリーンを前記レンズ要素の頭頂部に沿って切断する

ことを特徴とするスクリーンの製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載のスクリーンの製造方法において、

前記部分スクリーン製造工程では、表面に直線状に配列された複数の前記レンズ要素により構成されるレンズ列が形成された前記部分スクリーンをそれぞれ製造し、

前記切断工程では、前記レンズ列を構成する複数の前記レンズ要素の位置で、それぞれの前記部分スクリーンを切断する

ことを特徴とするスクリーンの製造方法。

【請求項6】

入射される光に応じた画像を表示するスクリーンを構成する部分スクリーンであって、

当該部分スクリーンの表面には、前記光をそれぞれ出射する複数のレンズ要素が直線状に配列されたレンズ列が形成されている

ことを特徴とする部分スクリーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−198396(P2012−198396A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62558(P2011−62558)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]