スクリーン印刷方法

【課題】簡易な手法によりスクリーン印刷により形成される凸部を細幅でかつ高さの大きい高アスペクト比とできるスクリーン印刷方法を提供する。

【解決手段】形成しようとする凸部22の幅を有する第1の開口部12を備えた第1のスクリーン版11により、対象物1に対し形成しようとする凸部22よりも低い高さの第1の凸部20を形成し、形成しようとする凸部22の幅より小さい幅を有し第1の開口部12とは異なる位置に幅方向中心位置を有する第2の開口部15を備えた第2のスクリーン版14により、第1の凸部20の上部に第2の凸部21を形成して、所定幅及び高さの凸部22を形成する。

【解決手段】形成しようとする凸部22の幅を有する第1の開口部12を備えた第1のスクリーン版11により、対象物1に対し形成しようとする凸部22よりも低い高さの第1の凸部20を形成し、形成しようとする凸部22の幅より小さい幅を有し第1の開口部12とは異なる位置に幅方向中心位置を有する第2の開口部15を備えた第2のスクリーン版14により、第1の凸部20の上部に第2の凸部21を形成して、所定幅及び高さの凸部22を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品やMEMSの可動部品等を上面に配置した対象物に対し部品の配置領域を囲むように凸部を印刷成形するスクリーン印刷方法に関し、特に細幅でありながら厚みの大きい高アスペクト比の凸部を形成できるスクリーン印刷方法に関する。

【背景技術】

【0002】

微小電気機械素子(MEMS)のような小型の電子素子において、素子を有する基板上の所定の領域を封止する必要がある場合、これを封止するための蓋部材の所定領域を凹状に形成し、その周囲にフリットガラスペーストを塗布すると共に、フリットガラスペーストを有した蓋部材を、基板に対し所定領域を覆うように接着し、一体化する。このフリットガラスペーストの塗布は、スクリーン版を用いたスクリーン印刷によりなされる。

【0003】

スクリーン印刷においては、ステージ上に載置した対象物に対し、所定のパターンからなる開口部を有するスクリーン版を近接させ、インクに相当するフリットガラスペーストが上面側に設けられたスクリーン版を、スキージにより押圧することで、スクリーン版のパターンが対象物に転写されて凸部が形成される。また、基板に対し複数回重ね印刷することで、印刷により形成される凸部の高さを大きくすることが知られている。このようなスクリーン印刷方法としては、例えば特許文献1に挙げるようなものがある。

【特許文献1】特開2000−277552号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

基板と蓋部材を接着するフリットガラスペーストにより形成される凸部は、電子素子の小型化のためにできるだけ細幅に形成することが求められる。一方、電子部品からの配線は、外部と接続するためにフォトリソプロセスで形成される凸部を横切って、封止された領域の外側に取り出されるので、蓋部材により配線を破損しないようにするために、できるだけ凸部を高く形成する必要がある。したがって、スクリーン印刷により形成される凸部を、できるだけ高アスペクト比にする必要があった。

【0005】

しかし、従来のスクリーン印刷方法では、凸部の幅を小さくしつつ高さを大きくすることは困難であった。まず、印刷の厚みを大きくするためには、スクリーン版にメッシュの粗いものを用いることが考えられる。しかし、メッシュの粗いスクリーン版は、そのままでは細幅のパターンを形成することができない。このためメッシュの細かいスクリーン版に3D加工を施すことも考えられるが、この場合にはコストが増大すると共に、ペーストの抜けが悪くなるという問題がある。

【0006】

さらに、スクリーン版における乳剤厚を厚くすることで、形成される凸部の厚みを大きくすることもできるが、大きくできる範囲には限界があり、所望の高さを得るには至らなかった。ペーストの粘度を上げることで凸部を厚く形成しようとしても、ペーストのローリング性が悪化し、ペーストの抜けも悪くなるために、逆に厚みが小さくなることもあった。また、硬いチクソ剤をペーストに添加することも考えられるが、ペーストの塗布、回収、及びスクリーン版の洗浄におけるペーストの扱いが煩雑になる。

【0007】

本発明は前記課題を鑑みてなされたものであり、簡易な手法によりスクリーン印刷により形成される凸部を細幅でかつ高さの大きい高アスペクト比とできるスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明に係るスクリーン印刷方法は、対象物の平面領域に対しスクリーン版を用いて印刷を行うことにより、所定幅及び高さの凸部を形成するスクリーン印刷方法において、

形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、前記対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、

形成しようとする凸部の幅より小さい幅を有し前記第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、前記第1の凸部の上部に第2の凸部を形成して、前記所定幅及び高さの凸部を形成することを特徴として構成されている。

【0009】

また、本発明に係るスクリーン印刷方法は、前記第1の凸部を形成したら、該第1の凸部を加熱して仮乾燥状態とし、該仮乾燥状態の第1の凸部に対して前記第2の凸部を形成することを特徴として構成されている。

【0010】

さらに、本発明に係るスクリーン印刷方法は、前記凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることを特徴として構成されている。

【0011】

さらにまた、本発明に係るスクリーン印刷方法は、前記対象物は、電子部品または可動部品が配置される部品領域部と、前記電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、前記部品領域部を覆う凹状の蓋部材であり、前記凸部は前記蓋部材の周縁部全周に渡って設けられると共に、前記基板に取付けられた際に前記配線を横切るように形成されることを特徴として構成されている。

【発明の効果】

【0012】

本発明に係るスクリーン印刷方法によれば、形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、形成しようとする凸部の幅より小さい幅を有し第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、第1の凸部の上部に第2の凸部を形成して、所定幅及び高さの凸部を形成することにより、幅が狭くかつ高さが大きい高アスペクト比の凸部を容易に形成することができる。また、第2の凸部の形成時に第1の凸部を破損することがないようにすることができる。

【0013】

また、本発明に係るスクリーン印刷方法によれば、第1の凸部を形成したら、第1の凸部を加熱して仮乾燥状態とし、仮乾燥状態の第1の凸部に対して第2の凸部を形成することにより、第1の凸部の上部に対し第2の凸部を確実に形成することができる。

【0014】

さらに、本発明に係るスクリーン印刷方法によれば、凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることにより、凸部により囲まれた領域を封止する技術に本発明を適用することができる。

【0015】

さらにまた、本発明に係るスクリーン印刷方法によれば、対象物は、電子部品または可動部品が配置される部品領域部と、電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、部品領域部を覆う凹状の蓋部材であり、凸部は蓋部材の周縁部全周に渡って設けられると共に、基板に取付けられた際に配線を横切るように形成されることにより、凸部を接着部として所定領域を封止する場合にも、凸部が高アスペクト比に形成できるため、配線を破損しないようにすることができる。

【発明を実施するための最良の形態】

【0016】

本発明の実施形態について図面に沿って詳細に説明する。図1には、本実施形態において形成される微小電気機械素子の分解斜視図を示している。図1(a)に示すように、微小電気機械素子は、基板1に電子部品3が配置されて部品領域部を構成し、この部品領域部を覆うように蓋部材6が取付けられてなる。なお、電子部品3は微小電気機械素子に用いられる可動部品であってもよい。図1(b)には、蓋部材6の図1(a)とは反対側から見た斜視図が示されており、この図に示すように蓋部材6には、部品領域部を覆う領域が電子部品3と干渉しないように凹状に形成された凹部2が形成され、その周縁部にはガラスペースト5が全周に渡って設けられる。

【0017】

基板1において部品領域部に配置された電子部品3からは配線4が取り出され、基板1の端部には配線4が接続された外部接続部7が設けられている。ガラスペースト5による封止ラインは、蓋部材6の周縁形状に略適合するように形成されており、蓋部材6を基板1に載置した上で加熱することにより、蓋部材6を基板1に対して固着させることができ、電子部品3が配置された部品領域部を密封することができる。また、ガラスペースト5は蓋部材6が基板1に取付けられた際に配線4を横切ることとなり、外部接続部7はガラスペースト5により封止された領域の外に配置されることとなる。

【0018】

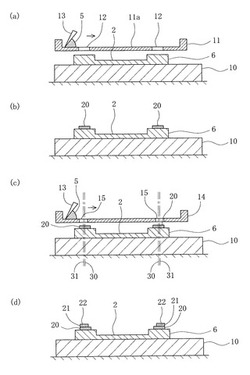

図2には、本実施形態におけるスクリーン印刷の工程を表した断面図を示している。図2(a)に示すように、印刷の対象物である蓋部材6は、ステージ10の上面に載置される。そして、蓋部材6の表面に近接対向するように第1のスクリーン版11が配置される。本実施形態において第1のスクリーン版11は、メッシュの粗さが400メッシュであって、乳剤の厚みが20μmのものを用いている。また、第1のスクリーン版11は、マスク面11aに第1の開口部12を有している。第1の開口部12は、蓋部材6の表面に形成しようとする凸部の幅を有するように形成されている。

【0019】

このような第1の開口部12を有する第1のスクリーン版11のマスク面11aには、ガラスペースト5が載せられて、マスク面11aに沿ってスキージ13を移動させることにより、第1の開口部12内にガラスペースト5を摺り切りで充填する。これによって、蓋部材6の周縁部に第1の開口部12の形状が転写され、図2(b)に示すような第1の凸部20が形成される。ここで、ガラスペースト5は、粘度が100Pa・sのペーストとビークルとしてのセルロース系からなるペーストとを混合して形成している。

【0020】

第1の凸部20は、蓋部材6の表面において、凸部の最終形状における幅を有すると共に、高さはそれよりも低く形成されている。この時点では、第1の凸部20の高さは12〜15μm程度である。この第1の凸部20に対して、2回目の印刷を施すが、その前に蓋部材6の全体をビーグルを燃焼する温度、例えば150℃程度に加熱して、第1の凸部20を構成するガラスペーストをある程度硬化させた仮乾燥状態とする。

【0021】

図2(c)に示すように、仮乾燥状態とされた第1の凸部20を有する蓋部材6に近接対向するように、第2のスクリーン版14が配置される。第2のスクリーン版14は、マスク面14aに第2の開口部15を有している。第2の開口部15は第1の凸部20の4分の3程度の幅であり、かつ第2の開口部15の幅方向中心30は第1の凸部20の幅方向中心31と異なる位置となるように形成されている。

【0022】

このような第2の開口部15を有する第2のスクリーン版14のマスク面14aには、ガラスペースト5が載せられて、マスク面14aに沿ってスキージ13を移動させることにより、第2の開口部15内にガラスペースト5を摺り切りで充填する。これによって、第1の開口部12の上面に第2の開口部15の形状が転写され、図2(d)に示すような第2の凸部21が形成される。これによって、第1の凸部20と第2の凸部21による所定幅及び高さを有する階段状の形状を有する凸部22が形成される。本実施形態では、凸部22の幅が約100μmにおいて全高を30μm以上とすることができた。

【0023】

図3には、凸部22の形成時における凸部22付近の拡大断面図を示している。図3(a)は第1の凸部20を形成する時点での断面図であり、図3(b)は第2の凸部21を形成する時点での断面図である。図3(a)に示すように、スキージ13を移動させることに伴い、第1のスクリーン版11のマスク面11aは、印圧により変形して蓋部材6側に移動する。前述のように、スキージ13によって第1の開口部12内にガラスペースト5が充填され、第1の開口部12が形成される。

【0024】

第2の凸部21を形成する際にも、図3(b)に示すように、スキージ13の印圧により第2のスクリーン版14のマスク面14aが蓋部材6側に移動する。この場合、少なくとも第2の開口部15の一方側は第1の凸部20に接触することとなるが、第2の開口部15は、第1の凸部20の幅方向中心位置と異なる位置に幅方向中心位置を有するように形成されているため、第1の凸部20の縁部分を欠損させたりすることがない。もし、第2の開口部15の幅方向中心位置が第1の凸部20の幅方向中心位置と一致していると、凹圧された第2の開口部15によって、既に形成された第1の凸部20にダメージを与えたり、あるいは欠けを生じさせる可能性があるのに対し、本実施形態ではそのようなことを防止することができる。

【0025】

図2(d)のように、第1の凸部20の上面に第2の凸部21を形成し凸部22を構成したら、基板1の上方から図1に示すように蓋部材6を載置し、加熱することによって凸部22を硬化させる。これによって、基板1と蓋部材6は一体化される。

【0026】

このように、第1のスクリーン版11により所定幅でかつ高さの低い第1の凸部20を形成し、第1の凸部20の上部に第2のスクリーン版14により第2の凸部21を形成することで、所定幅及び高さの凸部22を形成するようにしたことで、幅が狭くかつ高さが大きい高アスペクト比の凸部22を容易に形成することができるので、配線4を破損しないだけの十分な高さを確保しつつ、微小電気機械素子の小型化も図ることができる。また、第2の凸部21は第1の凸部20より細幅でかつ幅方向中心位置が第1の凸部20と異なるようにしたことで、第2の凸部21の形成時に第1の凸部20を破損することがないようにすることができる。

【0027】

以上、本発明の実施形態について説明したが、本発明の適用は本実施形態には限られず、その技術的思想の範囲内において様々に適用されうるものである。例えば、本実施形態では微小電気機械素子において、所定領域を封止するガラスペーストの印刷について説明したが、封止するための印刷あるいは微小電気機械素子を対象としたものには限られず、スクリーン印刷を用いるものであれば本発明を適用することができる。また、対象物も基板には限られず、平面状の領域を有するものであればよい。

【図面の簡単な説明】

【0028】

【図1】本実施形態において形成される微小電気機械素子の分解斜視図である。

【図2】本実施形態におけるスクリーン印刷の工程を表した断面図である。

【図3】凸部の形成時における凸部付近の拡大断面図である。

【符号の説明】

【0029】

1 基板

2 凹部

3 電子部品

4 配線

5 ガラスペースト

6 蓋部材

7 外部接続部

10 ステージ

11 第1のスクリーン版

11a マスク面

12 第1の開口部

13 スキージ

14 第2のスクリーン版

14a マスク面

15 第2の開口部

20 第1の凸部

21 第2の凸部

22 凸部

【技術分野】

【0001】

本発明は、電子部品やMEMSの可動部品等を上面に配置した対象物に対し部品の配置領域を囲むように凸部を印刷成形するスクリーン印刷方法に関し、特に細幅でありながら厚みの大きい高アスペクト比の凸部を形成できるスクリーン印刷方法に関する。

【背景技術】

【0002】

微小電気機械素子(MEMS)のような小型の電子素子において、素子を有する基板上の所定の領域を封止する必要がある場合、これを封止するための蓋部材の所定領域を凹状に形成し、その周囲にフリットガラスペーストを塗布すると共に、フリットガラスペーストを有した蓋部材を、基板に対し所定領域を覆うように接着し、一体化する。このフリットガラスペーストの塗布は、スクリーン版を用いたスクリーン印刷によりなされる。

【0003】

スクリーン印刷においては、ステージ上に載置した対象物に対し、所定のパターンからなる開口部を有するスクリーン版を近接させ、インクに相当するフリットガラスペーストが上面側に設けられたスクリーン版を、スキージにより押圧することで、スクリーン版のパターンが対象物に転写されて凸部が形成される。また、基板に対し複数回重ね印刷することで、印刷により形成される凸部の高さを大きくすることが知られている。このようなスクリーン印刷方法としては、例えば特許文献1に挙げるようなものがある。

【特許文献1】特開2000−277552号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

基板と蓋部材を接着するフリットガラスペーストにより形成される凸部は、電子素子の小型化のためにできるだけ細幅に形成することが求められる。一方、電子部品からの配線は、外部と接続するためにフォトリソプロセスで形成される凸部を横切って、封止された領域の外側に取り出されるので、蓋部材により配線を破損しないようにするために、できるだけ凸部を高く形成する必要がある。したがって、スクリーン印刷により形成される凸部を、できるだけ高アスペクト比にする必要があった。

【0005】

しかし、従来のスクリーン印刷方法では、凸部の幅を小さくしつつ高さを大きくすることは困難であった。まず、印刷の厚みを大きくするためには、スクリーン版にメッシュの粗いものを用いることが考えられる。しかし、メッシュの粗いスクリーン版は、そのままでは細幅のパターンを形成することができない。このためメッシュの細かいスクリーン版に3D加工を施すことも考えられるが、この場合にはコストが増大すると共に、ペーストの抜けが悪くなるという問題がある。

【0006】

さらに、スクリーン版における乳剤厚を厚くすることで、形成される凸部の厚みを大きくすることもできるが、大きくできる範囲には限界があり、所望の高さを得るには至らなかった。ペーストの粘度を上げることで凸部を厚く形成しようとしても、ペーストのローリング性が悪化し、ペーストの抜けも悪くなるために、逆に厚みが小さくなることもあった。また、硬いチクソ剤をペーストに添加することも考えられるが、ペーストの塗布、回収、及びスクリーン版の洗浄におけるペーストの扱いが煩雑になる。

【0007】

本発明は前記課題を鑑みてなされたものであり、簡易な手法によりスクリーン印刷により形成される凸部を細幅でかつ高さの大きい高アスペクト比とできるスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するため、本発明に係るスクリーン印刷方法は、対象物の平面領域に対しスクリーン版を用いて印刷を行うことにより、所定幅及び高さの凸部を形成するスクリーン印刷方法において、

形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、前記対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、

形成しようとする凸部の幅より小さい幅を有し前記第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、前記第1の凸部の上部に第2の凸部を形成して、前記所定幅及び高さの凸部を形成することを特徴として構成されている。

【0009】

また、本発明に係るスクリーン印刷方法は、前記第1の凸部を形成したら、該第1の凸部を加熱して仮乾燥状態とし、該仮乾燥状態の第1の凸部に対して前記第2の凸部を形成することを特徴として構成されている。

【0010】

さらに、本発明に係るスクリーン印刷方法は、前記凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることを特徴として構成されている。

【0011】

さらにまた、本発明に係るスクリーン印刷方法は、前記対象物は、電子部品または可動部品が配置される部品領域部と、前記電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、前記部品領域部を覆う凹状の蓋部材であり、前記凸部は前記蓋部材の周縁部全周に渡って設けられると共に、前記基板に取付けられた際に前記配線を横切るように形成されることを特徴として構成されている。

【発明の効果】

【0012】

本発明に係るスクリーン印刷方法によれば、形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、形成しようとする凸部の幅より小さい幅を有し第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、第1の凸部の上部に第2の凸部を形成して、所定幅及び高さの凸部を形成することにより、幅が狭くかつ高さが大きい高アスペクト比の凸部を容易に形成することができる。また、第2の凸部の形成時に第1の凸部を破損することがないようにすることができる。

【0013】

また、本発明に係るスクリーン印刷方法によれば、第1の凸部を形成したら、第1の凸部を加熱して仮乾燥状態とし、仮乾燥状態の第1の凸部に対して第2の凸部を形成することにより、第1の凸部の上部に対し第2の凸部を確実に形成することができる。

【0014】

さらに、本発明に係るスクリーン印刷方法によれば、凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることにより、凸部により囲まれた領域を封止する技術に本発明を適用することができる。

【0015】

さらにまた、本発明に係るスクリーン印刷方法によれば、対象物は、電子部品または可動部品が配置される部品領域部と、電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、部品領域部を覆う凹状の蓋部材であり、凸部は蓋部材の周縁部全周に渡って設けられると共に、基板に取付けられた際に配線を横切るように形成されることにより、凸部を接着部として所定領域を封止する場合にも、凸部が高アスペクト比に形成できるため、配線を破損しないようにすることができる。

【発明を実施するための最良の形態】

【0016】

本発明の実施形態について図面に沿って詳細に説明する。図1には、本実施形態において形成される微小電気機械素子の分解斜視図を示している。図1(a)に示すように、微小電気機械素子は、基板1に電子部品3が配置されて部品領域部を構成し、この部品領域部を覆うように蓋部材6が取付けられてなる。なお、電子部品3は微小電気機械素子に用いられる可動部品であってもよい。図1(b)には、蓋部材6の図1(a)とは反対側から見た斜視図が示されており、この図に示すように蓋部材6には、部品領域部を覆う領域が電子部品3と干渉しないように凹状に形成された凹部2が形成され、その周縁部にはガラスペースト5が全周に渡って設けられる。

【0017】

基板1において部品領域部に配置された電子部品3からは配線4が取り出され、基板1の端部には配線4が接続された外部接続部7が設けられている。ガラスペースト5による封止ラインは、蓋部材6の周縁形状に略適合するように形成されており、蓋部材6を基板1に載置した上で加熱することにより、蓋部材6を基板1に対して固着させることができ、電子部品3が配置された部品領域部を密封することができる。また、ガラスペースト5は蓋部材6が基板1に取付けられた際に配線4を横切ることとなり、外部接続部7はガラスペースト5により封止された領域の外に配置されることとなる。

【0018】

図2には、本実施形態におけるスクリーン印刷の工程を表した断面図を示している。図2(a)に示すように、印刷の対象物である蓋部材6は、ステージ10の上面に載置される。そして、蓋部材6の表面に近接対向するように第1のスクリーン版11が配置される。本実施形態において第1のスクリーン版11は、メッシュの粗さが400メッシュであって、乳剤の厚みが20μmのものを用いている。また、第1のスクリーン版11は、マスク面11aに第1の開口部12を有している。第1の開口部12は、蓋部材6の表面に形成しようとする凸部の幅を有するように形成されている。

【0019】

このような第1の開口部12を有する第1のスクリーン版11のマスク面11aには、ガラスペースト5が載せられて、マスク面11aに沿ってスキージ13を移動させることにより、第1の開口部12内にガラスペースト5を摺り切りで充填する。これによって、蓋部材6の周縁部に第1の開口部12の形状が転写され、図2(b)に示すような第1の凸部20が形成される。ここで、ガラスペースト5は、粘度が100Pa・sのペーストとビークルとしてのセルロース系からなるペーストとを混合して形成している。

【0020】

第1の凸部20は、蓋部材6の表面において、凸部の最終形状における幅を有すると共に、高さはそれよりも低く形成されている。この時点では、第1の凸部20の高さは12〜15μm程度である。この第1の凸部20に対して、2回目の印刷を施すが、その前に蓋部材6の全体をビーグルを燃焼する温度、例えば150℃程度に加熱して、第1の凸部20を構成するガラスペーストをある程度硬化させた仮乾燥状態とする。

【0021】

図2(c)に示すように、仮乾燥状態とされた第1の凸部20を有する蓋部材6に近接対向するように、第2のスクリーン版14が配置される。第2のスクリーン版14は、マスク面14aに第2の開口部15を有している。第2の開口部15は第1の凸部20の4分の3程度の幅であり、かつ第2の開口部15の幅方向中心30は第1の凸部20の幅方向中心31と異なる位置となるように形成されている。

【0022】

このような第2の開口部15を有する第2のスクリーン版14のマスク面14aには、ガラスペースト5が載せられて、マスク面14aに沿ってスキージ13を移動させることにより、第2の開口部15内にガラスペースト5を摺り切りで充填する。これによって、第1の開口部12の上面に第2の開口部15の形状が転写され、図2(d)に示すような第2の凸部21が形成される。これによって、第1の凸部20と第2の凸部21による所定幅及び高さを有する階段状の形状を有する凸部22が形成される。本実施形態では、凸部22の幅が約100μmにおいて全高を30μm以上とすることができた。

【0023】

図3には、凸部22の形成時における凸部22付近の拡大断面図を示している。図3(a)は第1の凸部20を形成する時点での断面図であり、図3(b)は第2の凸部21を形成する時点での断面図である。図3(a)に示すように、スキージ13を移動させることに伴い、第1のスクリーン版11のマスク面11aは、印圧により変形して蓋部材6側に移動する。前述のように、スキージ13によって第1の開口部12内にガラスペースト5が充填され、第1の開口部12が形成される。

【0024】

第2の凸部21を形成する際にも、図3(b)に示すように、スキージ13の印圧により第2のスクリーン版14のマスク面14aが蓋部材6側に移動する。この場合、少なくとも第2の開口部15の一方側は第1の凸部20に接触することとなるが、第2の開口部15は、第1の凸部20の幅方向中心位置と異なる位置に幅方向中心位置を有するように形成されているため、第1の凸部20の縁部分を欠損させたりすることがない。もし、第2の開口部15の幅方向中心位置が第1の凸部20の幅方向中心位置と一致していると、凹圧された第2の開口部15によって、既に形成された第1の凸部20にダメージを与えたり、あるいは欠けを生じさせる可能性があるのに対し、本実施形態ではそのようなことを防止することができる。

【0025】

図2(d)のように、第1の凸部20の上面に第2の凸部21を形成し凸部22を構成したら、基板1の上方から図1に示すように蓋部材6を載置し、加熱することによって凸部22を硬化させる。これによって、基板1と蓋部材6は一体化される。

【0026】

このように、第1のスクリーン版11により所定幅でかつ高さの低い第1の凸部20を形成し、第1の凸部20の上部に第2のスクリーン版14により第2の凸部21を形成することで、所定幅及び高さの凸部22を形成するようにしたことで、幅が狭くかつ高さが大きい高アスペクト比の凸部22を容易に形成することができるので、配線4を破損しないだけの十分な高さを確保しつつ、微小電気機械素子の小型化も図ることができる。また、第2の凸部21は第1の凸部20より細幅でかつ幅方向中心位置が第1の凸部20と異なるようにしたことで、第2の凸部21の形成時に第1の凸部20を破損することがないようにすることができる。

【0027】

以上、本発明の実施形態について説明したが、本発明の適用は本実施形態には限られず、その技術的思想の範囲内において様々に適用されうるものである。例えば、本実施形態では微小電気機械素子において、所定領域を封止するガラスペーストの印刷について説明したが、封止するための印刷あるいは微小電気機械素子を対象としたものには限られず、スクリーン印刷を用いるものであれば本発明を適用することができる。また、対象物も基板には限られず、平面状の領域を有するものであればよい。

【図面の簡単な説明】

【0028】

【図1】本実施形態において形成される微小電気機械素子の分解斜視図である。

【図2】本実施形態におけるスクリーン印刷の工程を表した断面図である。

【図3】凸部の形成時における凸部付近の拡大断面図である。

【符号の説明】

【0029】

1 基板

2 凹部

3 電子部品

4 配線

5 ガラスペースト

6 蓋部材

7 外部接続部

10 ステージ

11 第1のスクリーン版

11a マスク面

12 第1の開口部

13 スキージ

14 第2のスクリーン版

14a マスク面

15 第2の開口部

20 第1の凸部

21 第2の凸部

22 凸部

【特許請求の範囲】

【請求項1】

対象物の平面領域に対しスクリーン版を用いて印刷を行うことにより、所定幅及び高さの凸部を形成するスクリーン印刷方法において、

形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、前記対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、

形成しようとする凸部の幅より小さい幅を有し前記第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、前記第1の凸部の上部に第2の凸部を形成して、前記所定幅及び高さの凸部を形成することを特徴とするスクリーン印刷方法。

【請求項2】

前記第1の凸部を形成したら、該第1の凸部を加熱して仮乾燥状態とし、該仮乾燥状態の第1の凸部に対して前記第2の凸部を形成することを特徴とする請求項1記載のスクリーン印刷方法。

【請求項3】

前記凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることを特徴とする請求項1または2記載のスクリーン印刷方法。

【請求項4】

前記対象物は、電子部品または可動部品が配置される部品領域部と、前記電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、前記部品領域部を覆う凹状の蓋部材であり、前記凸部は前記蓋部材の周縁部全周に渡って設けられると共に、前記基板に取付けられた際に前記配線を横切るように形成されることを特徴とする請求項3記載のスクリーン印刷方法。

【請求項1】

対象物の平面領域に対しスクリーン版を用いて印刷を行うことにより、所定幅及び高さの凸部を形成するスクリーン印刷方法において、

形成しようとする凸部の幅を有する第1の開口部を備えた第1のスクリーン版により、前記対象物に対し形成しようとする凸部よりも低い高さの第1の凸部を形成し、

形成しようとする凸部の幅より小さい幅を有し前記第1の開口部とは異なる位置に幅方向中心位置を有する第2の開口部を備えた第2のスクリーン版により、前記第1の凸部の上部に第2の凸部を形成して、前記所定幅及び高さの凸部を形成することを特徴とするスクリーン印刷方法。

【請求項2】

前記第1の凸部を形成したら、該第1の凸部を加熱して仮乾燥状態とし、該仮乾燥状態の第1の凸部に対して前記第2の凸部を形成することを特徴とする請求項1記載のスクリーン印刷方法。

【請求項3】

前記凸部は対象物の所定領域を囲む閉じた形状をなすように形成されることを特徴とする請求項1または2記載のスクリーン印刷方法。

【請求項4】

前記対象物は、電子部品または可動部品が配置される部品領域部と、前記電子部品または可動部品から取り出された配線に接続された外部接続部とを上面に有する基板の、前記部品領域部を覆う凹状の蓋部材であり、前記凸部は前記蓋部材の周縁部全周に渡って設けられると共に、前記基板に取付けられた際に前記配線を横切るように形成されることを特徴とする請求項3記載のスクリーン印刷方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−137426(P2010−137426A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−315223(P2008−315223)

【出願日】平成20年12月11日(2008.12.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月11日(2008.12.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]