スクリーン印刷機及びスクリーン印刷方法

【課題】被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷機を提供する。

【解決手段】本発明のスクリーン印刷機は、被印刷物(110)にペーストによるパターンを形成するスクリーン印刷機において、被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーン(201)と、印刷スクリーン上に供給されるペースト(51)と、印刷スクリーン上を前方に移動して印刷スクリーンと被印刷物とを密着させ、上記ペーストを上記微細孔から上記被印刷物の表面に押し出す主スキージ(111a)と、上記主スキージに所定間隔を保って後続して上記印刷スクリーン上を移動し、上記主スキージの後方に上記被印刷物表面と上記印刷スクリーンとの接触平面を形成する補助スキージ(111b)と、を含み、主スキージ及び補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である。

【解決手段】本発明のスクリーン印刷機は、被印刷物(110)にペーストによるパターンを形成するスクリーン印刷機において、被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーン(201)と、印刷スクリーン上に供給されるペースト(51)と、印刷スクリーン上を前方に移動して印刷スクリーンと被印刷物とを密着させ、上記ペーストを上記微細孔から上記被印刷物の表面に押し出す主スキージ(111a)と、上記主スキージに所定間隔を保って後続して上記印刷スクリーン上を移動し、上記主スキージの後方に上記被印刷物表面と上記印刷スクリーンとの接触平面を形成する補助スキージ(111b)と、を含み、主スキージ及び補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスクリーン印刷機及びスクリーン印刷方法に関し、特に、印刷品質を低下させることなく印刷速度を向上することを可能とするスクリーン印刷機及びスクリーン印刷方法に関するものである。

【背景技術】

【0002】

電子回路基板の配線膜形成には、例えば、導電体のメッキとフォトリソグラフィー法の組み合わせ等、種々の形成方法が使用されるが、導電体ペーストによる配線パターンを基板に形成するスクリーン印刷法は、配線膜形成の度にフォトリソプロセスを必要としないので多用されている。スクリーン印刷法は枠体に保持された微細なメッシュの下面に感光樹脂膜を形成し、これに配線パターンを露光し、現像して樹脂膜に配線パターンに対応した開口(微細孔)パターンを形成して印刷スクリーンを製作する。この印刷スクリーンの下に電子回路基板を配置し、印刷スクリーンの上に導電体ペーストを供給し、スキージを印刷方向に走査することによってペーストがスクリーンから下部に押し出され、電子回路基板上に回路配線パターンが付与される。このペーストによる回路配線パターンに熱処理を施すことによってペーストが固化し、配線膜が形成される。電子回路基板には電子部品や半導体素子が高密度実装され、それに伴って配線膜の配線幅もより狭いパターンが要求されている。配線の幅が狭くなると電気抵抗が増大するので厚膜の配線膜を形成することが求められる。

【0003】

そこで、例えば、特開平11−179878号公報(特許文献1)に記載のスクリーン印刷によるパターン形成方法では、印刷スクリーンの開口部にペーストを充填した状態を10〜30秒保ち、その後ペーストを被印刷体側に転移させることによって厚膜のペーストの塗布膜を形成することを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−179878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した発明で厚膜化を図ることは可能となるものの、一回の印刷工程で少なくとも10〜30秒程度の保持時間が必要となり、量産工程には不向きである。また、スクリーンを被印刷物に密着した状態を保持している間にペーストが印刷スクリーン及び被印刷物相互間に接着材のように作用する。印刷スクリーンの被印刷物からの剥離性が悪くなり、印刷スクリーンや被印刷物にダメージが生じ易くなる。

【0006】

よって、本発明は、被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷機を提供することを目的とする。

【0007】

また、本発明は、被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明のスクリーン印刷機は、被印刷物にペーストによるパターンを形成するスクリーン印刷機において、上記被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、上記印刷スクリーン上に供給されるペーストと、上記印刷スクリーン上を前方(印刷方向)に移動して上記印刷スクリーンと上記被印刷物とを密着させ、上記ペーストを上記微細孔から上記被印刷物の表面に押し出す主スキージと、上記主スキージに所定間隔を保って後続して上記印刷スクリーン上を移動し、上記主スキージの後方(反印刷方向)に上記被印刷物表面と上記印刷スクリーンとの接触平面を形成する補助スキージと、を含み、上記主スキージ及び上記補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である、ことを特徴とする。

【0009】

かかる構成とすることによって、印刷スクリーンと被印刷物相互間が一本のスキージによる(移動する)線接触状態から二本のスキージ(主スキージ、補助スキージ)による(移動する)面接触状態となり、ペーストが印刷スクリーンから被印刷物に塗布されるまでの時間を確保することができる。それにより、スキージの移動速度を上げても被印刷物にペーストが転写される時間を確保することができ、厚膜のペースト層を高速で印刷することが可能となる。

【0010】

上記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度は、上記被印刷物表面に形成されたペーストによるパターンに断線が生じ、あるいはペーストによるパターンの膜厚のばらつきが(許容限度を超えて)増大するときの、スキージの移動速度である。印刷パターンの断線やペースト膜厚の不良等がスクリーン印刷の印刷速度の限界(限界移動速度)を決定する。

【0011】

上記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度が、例えば、50mm/秒程度である。一本のスキージによるスクリーン印刷でスキージの移動速度が50m/秒程度を超えると、後述のようにパターンの断線や不具合が増大する。限界移動速度は種々の条件を設定して実験的に求めることができる。

【0012】

上記主スキージ及び上記補助スキージは互いに平行に配置されかつ相互間の間隔を可変に構成してなる。それにより、上記主スキージ後方の接触平面の面積を可変に構成することが可能となる。スキージの移動速度の設定範囲、被印刷物の形状や大小等に対して調整可能範囲を広げることが可能となる。

【0013】

上記補助スキージが更に上記主スキージ後方の印刷スクリーンに残存するペーストを上記微細孔から上記被印刷物の表面に押し出すことが望ましい。それにより、塗布されるペースト層がより厚膜となり、膜厚もより均一となる。

【0014】

上記補助スキージをローラに代えても良い。補助スキージは印刷スクリーンの押さえ部材として機能するのでより摩擦抵抗の少ないローラーを押さえ部材として用いても良い。

【0015】

また、本発明のスクリーン印刷方法は、被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、上記印刷スクリーン上に供給されるペーストと、上記印刷スクリーン上を印刷方向に移動するスキージと、を使用するスクリーン印刷方法であって、上記スキージを主スキージとこれに所定距離を保って後続する補助スキージによって構成して上記主スキージの上記印刷方向と反対側に上記印刷スクリーンと上記被印刷物との接触面を形成し、上記主スキージ及び上記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度を超える移動速度で移動して上記ペーストを上記被印刷物に塗布する。

【0016】

かかる構成によれば、被印刷物に厚膜のペースト層を短時間で形成することが可能となる。

【0017】

上記主スキージ及び上記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度の2〜3倍の速度で移動して上記ペースト上記被印刷物に塗布することが望ましい。それにより、スクリーン印刷の印刷速度(スキージの移動速度)が向上し、電子機器の配線基板等の量産を図ることが可能となる。

【0018】

上記主スキージ及び上記補助スキージ相互間の距離を調整することによって上記ペーストの上記被印刷物への塗布時間を調整することが望ましい。それにより、印刷速度を変えても一定の塗布時間を確保することが可能となり、印刷速度を増加しても印刷品質を保つことができる。

【0019】

上記補助スキージが上記印刷スクリーンを上記被印刷物に押し付ける押し付け部材であることが望ましい。それにより、主スキージの移動方向の後方側に主スキージと共に移動する接触面を形成することができる。印刷スクリーンと被印刷物とが接触面することによって線接触の場合(一本のスキージによる印刷の場合)に比べてペーストの塗布時間(移動時間)を長く確保することができる。

【発明の効果】

【0020】

本発明によれば、被印刷物に膜厚のばらつきの少ない厚膜ペースト層を形成することが可能である。また、より短い印刷時間で被印刷物に厚膜ペースト層を形成することが可能となって具合がよい。

【図面の簡単な説明】

【0021】

【図1】図1は、スクリーン印刷機の概略を説明する斜視図である。

【図2】図2は、スクリーン印刷機の概略を説明する側面図である。

【図3】図3は、スクリーン印刷機の概略を説明する上面図である。

【図4】図4は、印刷スクリーンを説明する斜視図である。

【図5】図5は、本発明のスクリーン印刷機における主スキージと補助スキージを説明する説明図である。

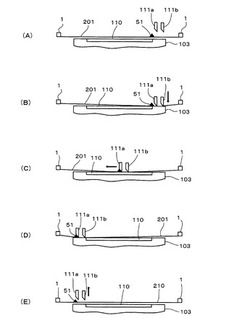

【図6】図6は、本発明のスクリーン印刷機における印刷過程を説明する説明図である。

【図7】図7は、本発明のスクリーン印刷機における印刷速度と印刷結果を説明するグラフである。

【図8】図8は、本発明の他の実施例を説明する説明図である。

【図9】図9は、比較例のスクリーン印刷機を説明する説明図である。

【発明を実施するための形態】

【0022】

本発明の実施の形態においては、スクリーン印刷において、印刷スクリーンを介してペーストを塗布する主スキージと、主スキージに後続して移動し、印刷スクリーンを被印刷物に接触するように押し付ける押付部材として機能する補助スキージとを使用する。主スキージと補助スキージ相互間に印刷スクリーンと被印刷物とが面接触する部分が形成され、この面接触領域が印刷方向に移動する。面接触領域でペーストの塗布が行われることにより、塗布時間が一本のスキージの場合(線接触)よりも相対的に長く確保される。それにより、スキージを高速で移動してもペーストの塗布が良好に行われる。厚膜のスクリーン印刷をより高速で行うことが可能となる。

【0023】

以下、本発明の実施の形態を添付図面を参照して説明する。まず、スクリーン印刷機の全体構成の概略について図1乃至図4を参照して説明する。

図1は、スクリーン印刷機を示す斜視図である。図2は、スクリーン印刷機の概略側面図である。図3は、スクリーン印刷機の概略平面図である。

【0024】

図1において、100はスクリーン印刷機、102はスクリーン印刷機の基台、103は移動可能に取り付けられたテーブル、104はテーブルの移動をガイドするガイドレール、105はスクリーン印刷機の操作ボックス、107は操作ボックスに取り付けられた操作スイッチ、109はテーブル103の上に乗せられた被印刷物に対してスクリーン印刷を行う印刷部である。スクリーン印刷機の基台102内には図示しないコンピュータシステムによって構成される制御部が配置さている。図2、図3において、110はテーブル103の上に乗せられた被印刷物、200は印刷スクリーン部、1は印刷スクリーン部200のスクリーン枠、201は印刷スクリーン部200に張られたスクリーン、106はスキージ111及び図示していないスクレッパーを保持するとともに、矢印Aと矢印Dの方向にスライドするスライダ、108はスライダ106をスライドさせるスライド台である。

【0025】

テーブル103は基台102に取り付けられたガイドレール104に沿って左右にスライドできるように取り付けられている。テーブル103が印刷部109の下に移動するとテーブル103が図示していないストッパーにより制止され、印刷部109により被印刷物110に対してスクリーン印刷が行われる。

【0026】

図4は、印刷スクリーン部200の一例を示す図である。印刷スクリーン部200は、コンビネーションスクリーンの場合を示している。同図において、1はスクリーン枠、2は支持スクリーン、3はプリントスクリーン、4は支持スクリーン2とプリントスクリーン3の接合部である。また、201は支持スクリーン2、スクリーン3、接合部4からなる印刷スクリーンである。スクリーン3には、スクリーンメッシュと感光性樹脂(あるいは乳剤)が含まれる。感光性樹脂には微細な開口部が設けられている。この開口部はプリントイメージを形成するために設けられたものである。この開口部をペースト(導電材料やインキ等)が通過して、被印刷物に付着することにより、スクリーン印刷が被印刷物に対して行われる。理論的には、感光性樹脂の開口部の膜厚が被印刷物に塗布されるペーストの最大高さ(膜厚)となる。

【0027】

図5は、図3に示すスクリーン印刷機のX−X方向における印刷機構の主要な構成要素を示している。図5(A)に示すように、移動テーブル103に載置された被印刷物110が印刷位置にセットされている。この位置では、被印刷物110と印刷スクリーン201が対抗する。被印刷物110と印刷スクリーン201相互間は版離れ等を考慮した所定距離を介して離間している。印刷スクリーン201の上方にはスライダ106が配置されている。本発明のスクリーン印刷機では、スライダ106には、2つのスキージ111a及び111bと、スクレッパー121が設けられている。

【0028】

スライダ106には、ロッドを往復動(上下動)させるアクチュエータ115、ロッドの先端部に取付けられたツールの角度を調整する角度調整器116等からなる駆動機構が3組設けられている。図示の中央部の駆動機構にはツールとして主スキージ111aが取り付けられている。その右側(図3の反印刷方向D、後方)の駆動機構にはツールとして補助スキージ111bが取り付けられている。左側(図3の印刷方向A、前方)の駆動機構にはツールとしてスクレッパー121が取り付けられている。アクチュエータ115は、図示しない印刷動作に対応した制御信号に応じてスキージ111a、111b、スクレッパー121を適宜に昇降する。

【0029】

アクチュエータ115は、例えば、圧縮空気とシリンダ機構、電動モータと送りネジ機構・クランク機構等の組み合わせ、電磁石とロッド機構等によって構成される。角度調整器116はサーボモータ・ギア機構や電磁石と揺動機構などによって構成される。

【0030】

主スキージ111a、補助スキージ111bは印刷スクリーン201との接触部分(エッジ)がウレタンゴム等のある程度の弾性を持った部材で作られている。当該エッジには印刷スクリー201からのンペースト51の押し出しに好適な角度のテーパー処理が施されている。補助スキージ111bの主な役割は主スキージ111aの後方(印刷方向Aと反対のD方向)側のスクリーン201と被印刷物とを一定時間面接触状態に保つ部材(押圧部材)であるので、後述するように、ローラのような摩擦抵抗の小さい部材を使用することが望ましい。なお、補助スキージ111bにより、ペーストの第2の押し出しを行うようにしても良い。スクレッパー121は、ステンレス等の金属材料で構成されており、スキージ111aの移動によって片側に移動したペーストを反対側に戻し、印刷スクリーン201表面にあるペーストを均一にコーテイングし直す役割を持つ。図示しないが、主スキージ111aとスクレッパー121との間には印刷スクリーン201上にペーストを適量供給するペースト供給装置が設けられている。

【0031】

図5(B)は、印刷状態における主スキージ111a及び補助スキージ111bの姿態の例を示している。印刷状態においては、アクチュエータ115によって主スキージ111a及び補助スキージ111bは図5(A)に示す状態から共に降下して印刷スクリーン201に接触している。そして、角度調整器116によって主スキージ111a及び補助スキージ111bはそれぞれ被印刷物110の表面に対して予め設定された角度となるように調整される。主スキージ111a及び補助スキージ111bは役割が異なり、それに応じた別々の角度に設定することができる。例えば、主スキージ111aはペースト51の押し出しに好適な角度に、補助スキージ111bは印刷スクリーンとの摩擦が少ない角度(例えば、90度程度)に設定することができる。また、補助スキージ111bを主スキージ111aと同様の傾斜角度とし(異なる角度でも良い)、主スキージ111a後方に印刷スクリーン接触面を形成する補助スキージにペーストの第2の押し出しとしても機能させることができる。

【0032】

アクチュエータ115によって主スキージの111a及び補助スキージ111bの各押圧の圧力は同じにも別々にも設定することができる。例えば、補助スキージ111bの押圧力は印刷スクリーン201を被印刷物110に接触させる最低限度の力でも良い。

【0033】

主スキージ111a及び補助スキージ111bは共にスライダ106に搭載されて一定の間隔Lを保って同時に移動する。主スキージ111a及び補助スキージ111bは互いに平行に配置されるが、必ずしも同じ幅W(印刷方向に対して直行する方向におけるスキージの長さ)である必要はない。例えば、主スキージ111aの幅よりも及び補助スキージ111bの幅を少し大きくしても良い。主スキージ111a及び補助スキージ111bが同時に移動することによって印刷スクリーン201の面積S(=W×L)の接触面が印刷方向に向かって移動する。例えば、間隔Lの距離は65mm程度である。この距離は印刷速度、ペーストの材質、印刷スクリーンの材質等によって決定される。後述の例では、間隔Lの距離は可変(調整・制御可能)に構成されている。

【0034】

次に、図6を参照して上述した2つのスキージ(あるいはスキージと押し下げ部材)を使用したスクリーン印刷の過程の概略について説明する。同図(A)乃至(E)において図1乃至図5と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0035】

まず、図6(A)に示すように、図示しない制御部からの動作指令信号によって移動テーブル103は被印刷物110を吸着し、移動テーブル103をスクリーン印刷機100の印刷位置に配置する。被印刷物は電子回路基板や太陽電池のシリコンウエーハ等である。印刷スクリーン201は所定の高さに設定され、印刷スクリーン201と被印刷物110との距離は、例えば、2mm程度である。既述したように、スライダ106の駆動機構によって主スキージ111a及び補助スキージ111bは印刷スクリーン201から離れた上昇位置にあり、また、両スキージのエッジは予め設定された傾斜角度となっている。この主スキージ111aの前方の印刷スクリーン201の上面に導電体のペースト51を供給する。導電体のペーストは、例えば、銅、金、銀、ハンダ等の粉末を結合材に分散したペーストである。

【0036】

図6(B)に示すように、制御部からの動作指令信号によってアクチュエータ115が動作して所定間隔L(例えば、65mm)で配置された主スキージ111a及び補助スキージ111bを印刷スクリーン201上に下降し、印刷スクリーン201を被印刷物に面接触させる。印刷スクリーン201には既述接触面Sが形成される。

【0037】

図6(C)に示すように、更に、スライダ(図示せず)により主スキージ111a及び補助スキージ111bを印刷方向に同時に移動して接触面を印刷方向に移動しながら印刷を行う。主スキージ111aに後続する接触面が形成され、これが主スキージ111aと共に印刷開始位置から印刷終了位置まで移動することによって、一つのスキージによるスクリーン印刷(線接触)の場合よりも被印刷物へのペーストの塗布時間(転写時間)が相対的に長くなり、より多くのペーストを被印刷物に塗布することができる。また、塗布量を同量とすれば印刷速度をより速くすることができる。

【0038】

実施例の方法では、後述する(図7)ように、一つのスキージによる印刷速度の2〜3倍の速さで二つのスキージ111a及び111bを同時に移動して所要の厚膜のペースト層を形成することができた。

【0039】

図6(D)に示すように、スキージ111a及び111bが移動テーブル103の終端に到達すると、図示しない制御部は指令信号によってアクチュエータ115を動作させ、図6(E)に示すように主スキージ111a及び補助スキージ111bを保持位置に上昇する。

【0040】

また、図示しないが、制御部は印刷スクリーン210を所定の高さに保ち被印刷物110から離間する。スクレッパー121を印刷スクリーン201上に降下させ、スライダを初期位置に移動してペースト51を印刷スクリーン201上面に再コーティングして図6(A)の状態に戻る。

【0041】

制御部はスライダが元の位置(図6(A))に戻るときに移動テーブル103を搬送位置に移動し、次の被印刷物を載せ替えて印刷位置に戻る。ペーストが塗布された被印刷物は後工程において熱処理が施され、ペーストは、例えば、金属配線、電極、ハンダパッド等となる。

【0042】

上述した図6(A)乃至(E)の過程(工程)を繰り返すことによってスクリーン印刷が繰り返され、主スキージ111a及び補助スキージ111bを使用した面接触型のペースト塗布によるスクリーン印刷が高速で行われる。

【0043】

図7は、上述した本発明のスクリーン印刷機(スクリーン印刷方法)によって印刷を行った結果と、図9に示す比較参考例(1本スキージ)による印刷結果とを示すグラフである。図9において図5(B)と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0044】

図7において、横軸はスキージの移動速度(印刷速度)を示しており、移動速度25mm/秒−150mm/秒のデータは一本のスキージの移動速度を変えた場合の結果を示している。右端の150mm/秒のデータは二本のスキージの移動速度の場合の結果を示している。縦軸はその速度により被印刷部に形成されたペーストの高さ(上限値、下限値、単位μm)を表している。実施例では銀ペーストを使用した。比較する二つのスクリーン印刷機においてスキージ機構以外は同じ条件でとなるようにしている。

【0045】

(1) まず、一本のスキージの場合のペースト膜厚[単位μm]は、以下の通りである。

【0046】

移動速度 25mm/秒:最大値39.73 最小値30.13 平均値34.93

移動速度 50mm/秒:最大値42.99 最小値29.98 平均値36.485

移動速度 75mm/秒:最大値43.27 最小値 9.14 平均値26.205

移動速度100mm/秒:最大値47.16 最小値 0 平均値23.58

移動速度125mm/秒:最大値55 最小値 0 平均値27.5

移動速度150mm/秒:最大値55.91 最小値 0 平均値27.955

(2) 二本スキージの場合のペースト膜厚[単位μm]は、以下の通りである。

移動速度150mm/秒:最大値43.38 最小値34.35平均値38.865

なお、二本スキージでは一本のスキージの実験範囲(スキージ速度25−150mm/秒)では問題となるばらつきや断線は発生していない。

【0047】

(3) 上記実験結果より、一本のスキージでは、スクリーン印刷可能なスキージの速度範囲は25−50mm/秒が限界である。それ以上のスキージ速度である75mm/秒ではペースト層の膜厚にばらつきが増大して使用できない。更に、スキージ速度が100mm/秒以上では印刷パターンに断線が発生して使用できない。ばらつきの増大や断線が発生する理由は、スキージの高速移動に伴ってスクリーンと被印刷物との単位面積当たりの接触時間が短くなってペーストの被印刷物側への押し出しが不足することが考えられる。また、スキージの高速移動に伴ってスキージが印刷スクリーンを均一に押圧することができなくなり、スキージのエッジがスクリーンを強く押圧する部分や弱すぎる押圧となる部分が生ずるためと考えられる。

【0048】

これに対して、本発明のスクリーン印刷機(方法)では、一本のスキージの実験範囲で問題となったばらつきや断線(スキージ速度75−150mm/秒部分)は発生しない。一本のスキージの限界速度である50mm/秒の1.5倍の75mm/秒〜3倍の150mm/秒であっても、膜厚のばらつきが生じず、印刷パターンの断線も生じない。これは、比較例のようにスクリーンと被印刷物とが線接触ではなく面接触であるため、ペーストの被印刷物側への押し出し時間が相対的に長くなるため、スキージ速度の増大による影響が少ないものと考えられる。また、スクリーンと被印刷物とが面接触で密着するため、主スキージエッジの部分的な押圧力の差異(ばらつき)の影響が少ないと考えられる。実施例のように2〜3倍の印刷速度が得られれば量産性が向上する。

【0049】

このように、実施例によれば、ペーストの厚膜化と印刷時間の短縮が両立可能となって具合がよい。なお、実施例の印刷速度の上限については、更に、高い印刷速度が可能と考えられる。

【0050】

図8(A)及び同図(B)は、本発明の他の実施例を示している。各図において、図5(B)と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0051】

まず、図8(A)に示す実施例では、スライダ106に配置された主スキージ111a及び補助スキージ111b相互間の距離が調整可能となっている。スライダ106には補助スキージ111bの送り機構130が設けられいる。送り機構130は、主スキージ111aとの平行を保ちながら補助スキージ111bを印刷方向において進退させる。送り機構130は、例えば、アクチュエータ115を載置するキャリッジ、キャリッジを進退させる送りネジ、送りネジを回転させるパルスモータ、送りネジの回転量を検出するポテンショメータ、キャリッジの位置を検出する位置センサなどによって構成される。送り機構130は、図示しない制御部からの動作指令信号に応じて動作して主スキージ111a及び補助スキージ111b相互間の距離を設定する。望ましくは、制御部は、印刷速度、ペーストの材質、印刷スクリーン、被印刷物等に対応して設定すべき主スキージ111a及び補助スキージ111b相互間の距離をデータベース(記憶装置)に記憶している。制御部はこれ等の印刷条件(印刷パラメータ)に応じて主スキージ111a及び補助スキージ111b相互間の距離を自動的に設定する。勿論、手動によって主スキージ111a及び補助スキージ111bの相互間の距離を設定しも良い。他の構成は図5(B)と同様である。

【0052】

図8(B)に示す実施例では、図8(A)の主スキージ及び補助スキージ間の距離を調整可能な構成において、更に、アクチュエータ115に接続されたツール(押し付け部材)としてローラ111cを使用している。他の構成は図8(A)と同様である。

【0053】

補助スキージ111bに代えて、押し付け部材としてのローラ111cを使用する利点は、スキージ111a及びローラ111cを高速で移動する場合に、ローラ111cと印刷スクリーン201との接触摩擦抵抗が少ない点である。このため、スキージ111a及びローラ111cを高速移動しても摩擦による振動、摩耗、熱などの影響を軽減することができる。

【0054】

以上説明したように、本発明のスクリーン印刷機の実施例によれば、主スキージと補助スキージ(押し付け部材)とによって印刷スクリーンと被印刷物間を面接触状態とし、主スキージによって押し出されるペーストが被印刷物に塗布される時間(転写時間)を確保するようにしたので、被印刷物に厚膜ペーストをより早い印刷速度で形成することが可能となる。

【0055】

なお、補助スキージと印刷スクリーンの接触抵抗を低くする場合には、補助スキージをローラに代えることができる。また、主スキージに加えて補助スキージでもペーストの塗布を行う場合には、補助スキージとして主スキージと同様のものを用いればよい。

【0056】

なお、本願発明は上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0057】

2 支持スクリーン、3 プリントスクリーン、4 接合部、51 ペースト、100 スクリーン印刷機、102 基台、103 テーブル、103 移動テーブル、104 ガイドレール、106 スライダ、109 印刷部、110 被印刷物、111 スキージ、111a 主スキージ、111b 補助スキージ、111c ローラ、115 アクチュエータ、116 角度調整器、121 スクレッパー、130 移動機構、200 印刷スクリーン部、201 印刷スクリーン

【技術分野】

【0001】

本発明はスクリーン印刷機及びスクリーン印刷方法に関し、特に、印刷品質を低下させることなく印刷速度を向上することを可能とするスクリーン印刷機及びスクリーン印刷方法に関するものである。

【背景技術】

【0002】

電子回路基板の配線膜形成には、例えば、導電体のメッキとフォトリソグラフィー法の組み合わせ等、種々の形成方法が使用されるが、導電体ペーストによる配線パターンを基板に形成するスクリーン印刷法は、配線膜形成の度にフォトリソプロセスを必要としないので多用されている。スクリーン印刷法は枠体に保持された微細なメッシュの下面に感光樹脂膜を形成し、これに配線パターンを露光し、現像して樹脂膜に配線パターンに対応した開口(微細孔)パターンを形成して印刷スクリーンを製作する。この印刷スクリーンの下に電子回路基板を配置し、印刷スクリーンの上に導電体ペーストを供給し、スキージを印刷方向に走査することによってペーストがスクリーンから下部に押し出され、電子回路基板上に回路配線パターンが付与される。このペーストによる回路配線パターンに熱処理を施すことによってペーストが固化し、配線膜が形成される。電子回路基板には電子部品や半導体素子が高密度実装され、それに伴って配線膜の配線幅もより狭いパターンが要求されている。配線の幅が狭くなると電気抵抗が増大するので厚膜の配線膜を形成することが求められる。

【0003】

そこで、例えば、特開平11−179878号公報(特許文献1)に記載のスクリーン印刷によるパターン形成方法では、印刷スクリーンの開口部にペーストを充填した状態を10〜30秒保ち、その後ペーストを被印刷体側に転移させることによって厚膜のペーストの塗布膜を形成することを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−179878号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した発明で厚膜化を図ることは可能となるものの、一回の印刷工程で少なくとも10〜30秒程度の保持時間が必要となり、量産工程には不向きである。また、スクリーンを被印刷物に密着した状態を保持している間にペーストが印刷スクリーン及び被印刷物相互間に接着材のように作用する。印刷スクリーンの被印刷物からの剥離性が悪くなり、印刷スクリーンや被印刷物にダメージが生じ易くなる。

【0006】

よって、本発明は、被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷機を提供することを目的とする。

【0007】

また、本発明は、被印刷物に厚膜のペースト層をより短い印刷時間で形成し得るスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明のスクリーン印刷機は、被印刷物にペーストによるパターンを形成するスクリーン印刷機において、上記被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、上記印刷スクリーン上に供給されるペーストと、上記印刷スクリーン上を前方(印刷方向)に移動して上記印刷スクリーンと上記被印刷物とを密着させ、上記ペーストを上記微細孔から上記被印刷物の表面に押し出す主スキージと、上記主スキージに所定間隔を保って後続して上記印刷スクリーン上を移動し、上記主スキージの後方(反印刷方向)に上記被印刷物表面と上記印刷スクリーンとの接触平面を形成する補助スキージと、を含み、上記主スキージ及び上記補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である、ことを特徴とする。

【0009】

かかる構成とすることによって、印刷スクリーンと被印刷物相互間が一本のスキージによる(移動する)線接触状態から二本のスキージ(主スキージ、補助スキージ)による(移動する)面接触状態となり、ペーストが印刷スクリーンから被印刷物に塗布されるまでの時間を確保することができる。それにより、スキージの移動速度を上げても被印刷物にペーストが転写される時間を確保することができ、厚膜のペースト層を高速で印刷することが可能となる。

【0010】

上記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度は、上記被印刷物表面に形成されたペーストによるパターンに断線が生じ、あるいはペーストによるパターンの膜厚のばらつきが(許容限度を超えて)増大するときの、スキージの移動速度である。印刷パターンの断線やペースト膜厚の不良等がスクリーン印刷の印刷速度の限界(限界移動速度)を決定する。

【0011】

上記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度が、例えば、50mm/秒程度である。一本のスキージによるスクリーン印刷でスキージの移動速度が50m/秒程度を超えると、後述のようにパターンの断線や不具合が増大する。限界移動速度は種々の条件を設定して実験的に求めることができる。

【0012】

上記主スキージ及び上記補助スキージは互いに平行に配置されかつ相互間の間隔を可変に構成してなる。それにより、上記主スキージ後方の接触平面の面積を可変に構成することが可能となる。スキージの移動速度の設定範囲、被印刷物の形状や大小等に対して調整可能範囲を広げることが可能となる。

【0013】

上記補助スキージが更に上記主スキージ後方の印刷スクリーンに残存するペーストを上記微細孔から上記被印刷物の表面に押し出すことが望ましい。それにより、塗布されるペースト層がより厚膜となり、膜厚もより均一となる。

【0014】

上記補助スキージをローラに代えても良い。補助スキージは印刷スクリーンの押さえ部材として機能するのでより摩擦抵抗の少ないローラーを押さえ部材として用いても良い。

【0015】

また、本発明のスクリーン印刷方法は、被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、上記印刷スクリーン上に供給されるペーストと、上記印刷スクリーン上を印刷方向に移動するスキージと、を使用するスクリーン印刷方法であって、上記スキージを主スキージとこれに所定距離を保って後続する補助スキージによって構成して上記主スキージの上記印刷方向と反対側に上記印刷スクリーンと上記被印刷物との接触面を形成し、上記主スキージ及び上記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度を超える移動速度で移動して上記ペーストを上記被印刷物に塗布する。

【0016】

かかる構成によれば、被印刷物に厚膜のペースト層を短時間で形成することが可能となる。

【0017】

上記主スキージ及び上記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度の2〜3倍の速度で移動して上記ペースト上記被印刷物に塗布することが望ましい。それにより、スクリーン印刷の印刷速度(スキージの移動速度)が向上し、電子機器の配線基板等の量産を図ることが可能となる。

【0018】

上記主スキージ及び上記補助スキージ相互間の距離を調整することによって上記ペーストの上記被印刷物への塗布時間を調整することが望ましい。それにより、印刷速度を変えても一定の塗布時間を確保することが可能となり、印刷速度を増加しても印刷品質を保つことができる。

【0019】

上記補助スキージが上記印刷スクリーンを上記被印刷物に押し付ける押し付け部材であることが望ましい。それにより、主スキージの移動方向の後方側に主スキージと共に移動する接触面を形成することができる。印刷スクリーンと被印刷物とが接触面することによって線接触の場合(一本のスキージによる印刷の場合)に比べてペーストの塗布時間(移動時間)を長く確保することができる。

【発明の効果】

【0020】

本発明によれば、被印刷物に膜厚のばらつきの少ない厚膜ペースト層を形成することが可能である。また、より短い印刷時間で被印刷物に厚膜ペースト層を形成することが可能となって具合がよい。

【図面の簡単な説明】

【0021】

【図1】図1は、スクリーン印刷機の概略を説明する斜視図である。

【図2】図2は、スクリーン印刷機の概略を説明する側面図である。

【図3】図3は、スクリーン印刷機の概略を説明する上面図である。

【図4】図4は、印刷スクリーンを説明する斜視図である。

【図5】図5は、本発明のスクリーン印刷機における主スキージと補助スキージを説明する説明図である。

【図6】図6は、本発明のスクリーン印刷機における印刷過程を説明する説明図である。

【図7】図7は、本発明のスクリーン印刷機における印刷速度と印刷結果を説明するグラフである。

【図8】図8は、本発明の他の実施例を説明する説明図である。

【図9】図9は、比較例のスクリーン印刷機を説明する説明図である。

【発明を実施するための形態】

【0022】

本発明の実施の形態においては、スクリーン印刷において、印刷スクリーンを介してペーストを塗布する主スキージと、主スキージに後続して移動し、印刷スクリーンを被印刷物に接触するように押し付ける押付部材として機能する補助スキージとを使用する。主スキージと補助スキージ相互間に印刷スクリーンと被印刷物とが面接触する部分が形成され、この面接触領域が印刷方向に移動する。面接触領域でペーストの塗布が行われることにより、塗布時間が一本のスキージの場合(線接触)よりも相対的に長く確保される。それにより、スキージを高速で移動してもペーストの塗布が良好に行われる。厚膜のスクリーン印刷をより高速で行うことが可能となる。

【0023】

以下、本発明の実施の形態を添付図面を参照して説明する。まず、スクリーン印刷機の全体構成の概略について図1乃至図4を参照して説明する。

図1は、スクリーン印刷機を示す斜視図である。図2は、スクリーン印刷機の概略側面図である。図3は、スクリーン印刷機の概略平面図である。

【0024】

図1において、100はスクリーン印刷機、102はスクリーン印刷機の基台、103は移動可能に取り付けられたテーブル、104はテーブルの移動をガイドするガイドレール、105はスクリーン印刷機の操作ボックス、107は操作ボックスに取り付けられた操作スイッチ、109はテーブル103の上に乗せられた被印刷物に対してスクリーン印刷を行う印刷部である。スクリーン印刷機の基台102内には図示しないコンピュータシステムによって構成される制御部が配置さている。図2、図3において、110はテーブル103の上に乗せられた被印刷物、200は印刷スクリーン部、1は印刷スクリーン部200のスクリーン枠、201は印刷スクリーン部200に張られたスクリーン、106はスキージ111及び図示していないスクレッパーを保持するとともに、矢印Aと矢印Dの方向にスライドするスライダ、108はスライダ106をスライドさせるスライド台である。

【0025】

テーブル103は基台102に取り付けられたガイドレール104に沿って左右にスライドできるように取り付けられている。テーブル103が印刷部109の下に移動するとテーブル103が図示していないストッパーにより制止され、印刷部109により被印刷物110に対してスクリーン印刷が行われる。

【0026】

図4は、印刷スクリーン部200の一例を示す図である。印刷スクリーン部200は、コンビネーションスクリーンの場合を示している。同図において、1はスクリーン枠、2は支持スクリーン、3はプリントスクリーン、4は支持スクリーン2とプリントスクリーン3の接合部である。また、201は支持スクリーン2、スクリーン3、接合部4からなる印刷スクリーンである。スクリーン3には、スクリーンメッシュと感光性樹脂(あるいは乳剤)が含まれる。感光性樹脂には微細な開口部が設けられている。この開口部はプリントイメージを形成するために設けられたものである。この開口部をペースト(導電材料やインキ等)が通過して、被印刷物に付着することにより、スクリーン印刷が被印刷物に対して行われる。理論的には、感光性樹脂の開口部の膜厚が被印刷物に塗布されるペーストの最大高さ(膜厚)となる。

【0027】

図5は、図3に示すスクリーン印刷機のX−X方向における印刷機構の主要な構成要素を示している。図5(A)に示すように、移動テーブル103に載置された被印刷物110が印刷位置にセットされている。この位置では、被印刷物110と印刷スクリーン201が対抗する。被印刷物110と印刷スクリーン201相互間は版離れ等を考慮した所定距離を介して離間している。印刷スクリーン201の上方にはスライダ106が配置されている。本発明のスクリーン印刷機では、スライダ106には、2つのスキージ111a及び111bと、スクレッパー121が設けられている。

【0028】

スライダ106には、ロッドを往復動(上下動)させるアクチュエータ115、ロッドの先端部に取付けられたツールの角度を調整する角度調整器116等からなる駆動機構が3組設けられている。図示の中央部の駆動機構にはツールとして主スキージ111aが取り付けられている。その右側(図3の反印刷方向D、後方)の駆動機構にはツールとして補助スキージ111bが取り付けられている。左側(図3の印刷方向A、前方)の駆動機構にはツールとしてスクレッパー121が取り付けられている。アクチュエータ115は、図示しない印刷動作に対応した制御信号に応じてスキージ111a、111b、スクレッパー121を適宜に昇降する。

【0029】

アクチュエータ115は、例えば、圧縮空気とシリンダ機構、電動モータと送りネジ機構・クランク機構等の組み合わせ、電磁石とロッド機構等によって構成される。角度調整器116はサーボモータ・ギア機構や電磁石と揺動機構などによって構成される。

【0030】

主スキージ111a、補助スキージ111bは印刷スクリーン201との接触部分(エッジ)がウレタンゴム等のある程度の弾性を持った部材で作られている。当該エッジには印刷スクリー201からのンペースト51の押し出しに好適な角度のテーパー処理が施されている。補助スキージ111bの主な役割は主スキージ111aの後方(印刷方向Aと反対のD方向)側のスクリーン201と被印刷物とを一定時間面接触状態に保つ部材(押圧部材)であるので、後述するように、ローラのような摩擦抵抗の小さい部材を使用することが望ましい。なお、補助スキージ111bにより、ペーストの第2の押し出しを行うようにしても良い。スクレッパー121は、ステンレス等の金属材料で構成されており、スキージ111aの移動によって片側に移動したペーストを反対側に戻し、印刷スクリーン201表面にあるペーストを均一にコーテイングし直す役割を持つ。図示しないが、主スキージ111aとスクレッパー121との間には印刷スクリーン201上にペーストを適量供給するペースト供給装置が設けられている。

【0031】

図5(B)は、印刷状態における主スキージ111a及び補助スキージ111bの姿態の例を示している。印刷状態においては、アクチュエータ115によって主スキージ111a及び補助スキージ111bは図5(A)に示す状態から共に降下して印刷スクリーン201に接触している。そして、角度調整器116によって主スキージ111a及び補助スキージ111bはそれぞれ被印刷物110の表面に対して予め設定された角度となるように調整される。主スキージ111a及び補助スキージ111bは役割が異なり、それに応じた別々の角度に設定することができる。例えば、主スキージ111aはペースト51の押し出しに好適な角度に、補助スキージ111bは印刷スクリーンとの摩擦が少ない角度(例えば、90度程度)に設定することができる。また、補助スキージ111bを主スキージ111aと同様の傾斜角度とし(異なる角度でも良い)、主スキージ111a後方に印刷スクリーン接触面を形成する補助スキージにペーストの第2の押し出しとしても機能させることができる。

【0032】

アクチュエータ115によって主スキージの111a及び補助スキージ111bの各押圧の圧力は同じにも別々にも設定することができる。例えば、補助スキージ111bの押圧力は印刷スクリーン201を被印刷物110に接触させる最低限度の力でも良い。

【0033】

主スキージ111a及び補助スキージ111bは共にスライダ106に搭載されて一定の間隔Lを保って同時に移動する。主スキージ111a及び補助スキージ111bは互いに平行に配置されるが、必ずしも同じ幅W(印刷方向に対して直行する方向におけるスキージの長さ)である必要はない。例えば、主スキージ111aの幅よりも及び補助スキージ111bの幅を少し大きくしても良い。主スキージ111a及び補助スキージ111bが同時に移動することによって印刷スクリーン201の面積S(=W×L)の接触面が印刷方向に向かって移動する。例えば、間隔Lの距離は65mm程度である。この距離は印刷速度、ペーストの材質、印刷スクリーンの材質等によって決定される。後述の例では、間隔Lの距離は可変(調整・制御可能)に構成されている。

【0034】

次に、図6を参照して上述した2つのスキージ(あるいはスキージと押し下げ部材)を使用したスクリーン印刷の過程の概略について説明する。同図(A)乃至(E)において図1乃至図5と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0035】

まず、図6(A)に示すように、図示しない制御部からの動作指令信号によって移動テーブル103は被印刷物110を吸着し、移動テーブル103をスクリーン印刷機100の印刷位置に配置する。被印刷物は電子回路基板や太陽電池のシリコンウエーハ等である。印刷スクリーン201は所定の高さに設定され、印刷スクリーン201と被印刷物110との距離は、例えば、2mm程度である。既述したように、スライダ106の駆動機構によって主スキージ111a及び補助スキージ111bは印刷スクリーン201から離れた上昇位置にあり、また、両スキージのエッジは予め設定された傾斜角度となっている。この主スキージ111aの前方の印刷スクリーン201の上面に導電体のペースト51を供給する。導電体のペーストは、例えば、銅、金、銀、ハンダ等の粉末を結合材に分散したペーストである。

【0036】

図6(B)に示すように、制御部からの動作指令信号によってアクチュエータ115が動作して所定間隔L(例えば、65mm)で配置された主スキージ111a及び補助スキージ111bを印刷スクリーン201上に下降し、印刷スクリーン201を被印刷物に面接触させる。印刷スクリーン201には既述接触面Sが形成される。

【0037】

図6(C)に示すように、更に、スライダ(図示せず)により主スキージ111a及び補助スキージ111bを印刷方向に同時に移動して接触面を印刷方向に移動しながら印刷を行う。主スキージ111aに後続する接触面が形成され、これが主スキージ111aと共に印刷開始位置から印刷終了位置まで移動することによって、一つのスキージによるスクリーン印刷(線接触)の場合よりも被印刷物へのペーストの塗布時間(転写時間)が相対的に長くなり、より多くのペーストを被印刷物に塗布することができる。また、塗布量を同量とすれば印刷速度をより速くすることができる。

【0038】

実施例の方法では、後述する(図7)ように、一つのスキージによる印刷速度の2〜3倍の速さで二つのスキージ111a及び111bを同時に移動して所要の厚膜のペースト層を形成することができた。

【0039】

図6(D)に示すように、スキージ111a及び111bが移動テーブル103の終端に到達すると、図示しない制御部は指令信号によってアクチュエータ115を動作させ、図6(E)に示すように主スキージ111a及び補助スキージ111bを保持位置に上昇する。

【0040】

また、図示しないが、制御部は印刷スクリーン210を所定の高さに保ち被印刷物110から離間する。スクレッパー121を印刷スクリーン201上に降下させ、スライダを初期位置に移動してペースト51を印刷スクリーン201上面に再コーティングして図6(A)の状態に戻る。

【0041】

制御部はスライダが元の位置(図6(A))に戻るときに移動テーブル103を搬送位置に移動し、次の被印刷物を載せ替えて印刷位置に戻る。ペーストが塗布された被印刷物は後工程において熱処理が施され、ペーストは、例えば、金属配線、電極、ハンダパッド等となる。

【0042】

上述した図6(A)乃至(E)の過程(工程)を繰り返すことによってスクリーン印刷が繰り返され、主スキージ111a及び補助スキージ111bを使用した面接触型のペースト塗布によるスクリーン印刷が高速で行われる。

【0043】

図7は、上述した本発明のスクリーン印刷機(スクリーン印刷方法)によって印刷を行った結果と、図9に示す比較参考例(1本スキージ)による印刷結果とを示すグラフである。図9において図5(B)と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0044】

図7において、横軸はスキージの移動速度(印刷速度)を示しており、移動速度25mm/秒−150mm/秒のデータは一本のスキージの移動速度を変えた場合の結果を示している。右端の150mm/秒のデータは二本のスキージの移動速度の場合の結果を示している。縦軸はその速度により被印刷部に形成されたペーストの高さ(上限値、下限値、単位μm)を表している。実施例では銀ペーストを使用した。比較する二つのスクリーン印刷機においてスキージ機構以外は同じ条件でとなるようにしている。

【0045】

(1) まず、一本のスキージの場合のペースト膜厚[単位μm]は、以下の通りである。

【0046】

移動速度 25mm/秒:最大値39.73 最小値30.13 平均値34.93

移動速度 50mm/秒:最大値42.99 最小値29.98 平均値36.485

移動速度 75mm/秒:最大値43.27 最小値 9.14 平均値26.205

移動速度100mm/秒:最大値47.16 最小値 0 平均値23.58

移動速度125mm/秒:最大値55 最小値 0 平均値27.5

移動速度150mm/秒:最大値55.91 最小値 0 平均値27.955

(2) 二本スキージの場合のペースト膜厚[単位μm]は、以下の通りである。

移動速度150mm/秒:最大値43.38 最小値34.35平均値38.865

なお、二本スキージでは一本のスキージの実験範囲(スキージ速度25−150mm/秒)では問題となるばらつきや断線は発生していない。

【0047】

(3) 上記実験結果より、一本のスキージでは、スクリーン印刷可能なスキージの速度範囲は25−50mm/秒が限界である。それ以上のスキージ速度である75mm/秒ではペースト層の膜厚にばらつきが増大して使用できない。更に、スキージ速度が100mm/秒以上では印刷パターンに断線が発生して使用できない。ばらつきの増大や断線が発生する理由は、スキージの高速移動に伴ってスクリーンと被印刷物との単位面積当たりの接触時間が短くなってペーストの被印刷物側への押し出しが不足することが考えられる。また、スキージの高速移動に伴ってスキージが印刷スクリーンを均一に押圧することができなくなり、スキージのエッジがスクリーンを強く押圧する部分や弱すぎる押圧となる部分が生ずるためと考えられる。

【0048】

これに対して、本発明のスクリーン印刷機(方法)では、一本のスキージの実験範囲で問題となったばらつきや断線(スキージ速度75−150mm/秒部分)は発生しない。一本のスキージの限界速度である50mm/秒の1.5倍の75mm/秒〜3倍の150mm/秒であっても、膜厚のばらつきが生じず、印刷パターンの断線も生じない。これは、比較例のようにスクリーンと被印刷物とが線接触ではなく面接触であるため、ペーストの被印刷物側への押し出し時間が相対的に長くなるため、スキージ速度の増大による影響が少ないものと考えられる。また、スクリーンと被印刷物とが面接触で密着するため、主スキージエッジの部分的な押圧力の差異(ばらつき)の影響が少ないと考えられる。実施例のように2〜3倍の印刷速度が得られれば量産性が向上する。

【0049】

このように、実施例によれば、ペーストの厚膜化と印刷時間の短縮が両立可能となって具合がよい。なお、実施例の印刷速度の上限については、更に、高い印刷速度が可能と考えられる。

【0050】

図8(A)及び同図(B)は、本発明の他の実施例を示している。各図において、図5(B)と対応する部分には同一符号を付し、かかる部分の説明は省略する。

【0051】

まず、図8(A)に示す実施例では、スライダ106に配置された主スキージ111a及び補助スキージ111b相互間の距離が調整可能となっている。スライダ106には補助スキージ111bの送り機構130が設けられいる。送り機構130は、主スキージ111aとの平行を保ちながら補助スキージ111bを印刷方向において進退させる。送り機構130は、例えば、アクチュエータ115を載置するキャリッジ、キャリッジを進退させる送りネジ、送りネジを回転させるパルスモータ、送りネジの回転量を検出するポテンショメータ、キャリッジの位置を検出する位置センサなどによって構成される。送り機構130は、図示しない制御部からの動作指令信号に応じて動作して主スキージ111a及び補助スキージ111b相互間の距離を設定する。望ましくは、制御部は、印刷速度、ペーストの材質、印刷スクリーン、被印刷物等に対応して設定すべき主スキージ111a及び補助スキージ111b相互間の距離をデータベース(記憶装置)に記憶している。制御部はこれ等の印刷条件(印刷パラメータ)に応じて主スキージ111a及び補助スキージ111b相互間の距離を自動的に設定する。勿論、手動によって主スキージ111a及び補助スキージ111bの相互間の距離を設定しも良い。他の構成は図5(B)と同様である。

【0052】

図8(B)に示す実施例では、図8(A)の主スキージ及び補助スキージ間の距離を調整可能な構成において、更に、アクチュエータ115に接続されたツール(押し付け部材)としてローラ111cを使用している。他の構成は図8(A)と同様である。

【0053】

補助スキージ111bに代えて、押し付け部材としてのローラ111cを使用する利点は、スキージ111a及びローラ111cを高速で移動する場合に、ローラ111cと印刷スクリーン201との接触摩擦抵抗が少ない点である。このため、スキージ111a及びローラ111cを高速移動しても摩擦による振動、摩耗、熱などの影響を軽減することができる。

【0054】

以上説明したように、本発明のスクリーン印刷機の実施例によれば、主スキージと補助スキージ(押し付け部材)とによって印刷スクリーンと被印刷物間を面接触状態とし、主スキージによって押し出されるペーストが被印刷物に塗布される時間(転写時間)を確保するようにしたので、被印刷物に厚膜ペーストをより早い印刷速度で形成することが可能となる。

【0055】

なお、補助スキージと印刷スクリーンの接触抵抗を低くする場合には、補助スキージをローラに代えることができる。また、主スキージに加えて補助スキージでもペーストの塗布を行う場合には、補助スキージとして主スキージと同様のものを用いればよい。

【0056】

なお、本願発明は上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【符号の説明】

【0057】

2 支持スクリーン、3 プリントスクリーン、4 接合部、51 ペースト、100 スクリーン印刷機、102 基台、103 テーブル、103 移動テーブル、104 ガイドレール、106 スライダ、109 印刷部、110 被印刷物、111 スキージ、111a 主スキージ、111b 補助スキージ、111c ローラ、115 アクチュエータ、116 角度調整器、121 スクレッパー、130 移動機構、200 印刷スクリーン部、201 印刷スクリーン

【特許請求の範囲】

【請求項1】

被印刷物にペーストによるパターンを形成するスクリーン印刷機であって、

前記被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、

前記印刷スクリーン上に供給されるペーストと、

前記印刷スクリーン上を前方に移動して前記印刷スクリーンと前記被印刷物とを密着させ、前記ペーストを前記微細孔から前記被印刷物の表面に押し出す主スキージと、

前記主スキージに所定間隔を保って後続して前記印刷スクリーン上を移動し、前記主スキージの後方に前記被印刷物表面と前記印刷スクリーンとの接触平面を形成する補助スキージと、を含み、

前記主スキージ及び前記補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である、ことを特徴とするスクリーン印刷機。

【請求項2】

前記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度は、前記被印刷物表面に形成されたペーストによるパターンに断線が生じ、あるいはペーストによるパターンの膜厚のばらつきが増大するときの、スキージの移動速度である、請求項1に記載のスクリーン印刷機。

【請求項3】

前記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度が、50mm/秒である請求項1又は2に記載のスクリーン印刷機。

【請求項4】

前記主スキージ及び前記補助スキージは互いに平行に配置されかつ相互間の間隔を可変に構成してなる、請求項1又は2に記載のスクリーン印刷装置。

【請求項5】

前記補助スキージが更に前記主スキージ後方の印刷スクリーンに残存するペーストを前記微細孔から前記被印刷物の表面に押し出す、請求項1乃至4のいずれかに記載のスクリーン印刷機。

【請求項6】

前記補助スキージに代えてローラを用いる、請求項1乃至4のいずれかに記載のスクリーン印刷機。

【請求項7】

被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、前記印刷スクリーン上に供給されるペーストと、前記印刷スクリーン上を印刷方向に移動するスキージと、を使用するスクリーン印刷方法であって、

前記スキージを主スキージとこれに所定距離を保って後続する補助スキージによって構成して前記主スキージの前記印刷方向と反対側に前記印刷スクリーンと前記被印刷物との接触面を形成し、

前記主スキージ及び前記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度を超える移動速度で移動して前記ペーストを前記被印刷物に塗布する、スクリーン印刷方法。

【請求項8】

前記主スキージ及び前記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度の2〜3倍の速度で移動して前記ペーストを前記被印刷物に塗布する、請求項7に記載のスクリーン印刷方法。

【請求項9】

前記主スキージ及び前記補助スキージ相互間の距離を調整することによって前記ペーストの前記被印刷物への塗布時間を調整する、請求項7又は8に記載のスクリーン印刷方法。

【請求項10】

前記補助スキージが前記印刷スクリーンを前記被印刷物に押し付ける押し付け部材である、請求項7乃至9のいずれかに記載のスクリーン印刷方法。

【請求項1】

被印刷物にペーストによるパターンを形成するスクリーン印刷機であって、

前記被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、

前記印刷スクリーン上に供給されるペーストと、

前記印刷スクリーン上を前方に移動して前記印刷スクリーンと前記被印刷物とを密着させ、前記ペーストを前記微細孔から前記被印刷物の表面に押し出す主スキージと、

前記主スキージに所定間隔を保って後続して前記印刷スクリーン上を移動し、前記主スキージの後方に前記被印刷物表面と前記印刷スクリーンとの接触平面を形成する補助スキージと、を含み、

前記主スキージ及び前記補助スキージが同時に前方に移動し、且つ、両スキージの移動速度が単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度の2〜3倍の移動速度である、ことを特徴とするスクリーン印刷機。

【請求項2】

前記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度は、前記被印刷物表面に形成されたペーストによるパターンに断線が生じ、あるいはペーストによるパターンの膜厚のばらつきが増大するときの、スキージの移動速度である、請求項1に記載のスクリーン印刷機。

【請求項3】

前記単一のスキージによるスクリーン印刷の場合のスキージの限界移動速度が、50mm/秒である請求項1又は2に記載のスクリーン印刷機。

【請求項4】

前記主スキージ及び前記補助スキージは互いに平行に配置されかつ相互間の間隔を可変に構成してなる、請求項1又は2に記載のスクリーン印刷装置。

【請求項5】

前記補助スキージが更に前記主スキージ後方の印刷スクリーンに残存するペーストを前記微細孔から前記被印刷物の表面に押し出す、請求項1乃至4のいずれかに記載のスクリーン印刷機。

【請求項6】

前記補助スキージに代えてローラを用いる、請求項1乃至4のいずれかに記載のスクリーン印刷機。

【請求項7】

被印刷物に対して所定間隔を介して配置され、微細孔によるパターンが形成された印刷スクリーンと、前記印刷スクリーン上に供給されるペーストと、前記印刷スクリーン上を印刷方向に移動するスキージと、を使用するスクリーン印刷方法であって、

前記スキージを主スキージとこれに所定距離を保って後続する補助スキージによって構成して前記主スキージの前記印刷方向と反対側に前記印刷スクリーンと前記被印刷物との接触面を形成し、

前記主スキージ及び前記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度を超える移動速度で移動して前記ペーストを前記被印刷物に塗布する、スクリーン印刷方法。

【請求項8】

前記主スキージ及び前記補助スキージを単一スキージのスクリーン印刷におけるスキージの限界移動速度の2〜3倍の速度で移動して前記ペーストを前記被印刷物に塗布する、請求項7に記載のスクリーン印刷方法。

【請求項9】

前記主スキージ及び前記補助スキージ相互間の距離を調整することによって前記ペーストの前記被印刷物への塗布時間を調整する、請求項7又は8に記載のスクリーン印刷方法。

【請求項10】

前記補助スキージが前記印刷スクリーンを前記被印刷物に押し付ける押し付け部材である、請求項7乃至9のいずれかに記載のスクリーン印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−131498(P2011−131498A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−293113(P2009−293113)

【出願日】平成21年12月24日(2009.12.24)

【出願人】(593039856)マイクロ・テック株式会社 (21)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【出願人】(593039856)マイクロ・テック株式会社 (21)

【Fターム(参考)】

[ Back to top ]