スクリーン印刷機及びスクリーン印刷方法

【課題】基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【解決手段】スクリーン印刷用のマスク13の下方で基板保持ユニット15によって基板2を保持したら、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させる。

【解決手段】スクリーン印刷用のマスク13の下方で基板保持ユニット15によって基板2を保持したら、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マスクを介して基板にペーストを印刷するスクリーン印刷機及びスクリーン印刷方法に関するものである。

【背景技術】

【0002】

従来、基板の電極に半田等のペーストを印刷する装置としてスクリーン印刷機が知られている。このスクリーン印刷機は、スクリーン印刷用のマスクと、マスクの下方で基板を保持する基板保持部と、基板保持部に保持された基板と接触したマスク上で摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えている。このようなスクリーン印刷機が備えるマスクは、開口部を有する金属板部と、金属板部の周囲に設けられた樹脂(例えばポリエステル)製のシート状部とから成っており、シート状部の外周部は矩形のマスク枠の下面に接着剤によって固定されている。マスクは、マスク枠が基板保持部の上方に設けられた一対のレール状の部材から成るマスクホルダに載せられて所定に位置に位置決めされる。

【0003】

このようにスクリーン印刷機では、基板と接触したマスク上をスキージが摺動するが、このスキージの摺動時に基板とマスクとの間の位置ずれ(すなわち基板の電極とマスクの開口部との間の位置ずれ)を起きるのを防止する目的等から、マスクを基板保持部の側方に設けられた吸着手段によって吸着することによって、基板とマスクとを相互に固定するようにしたものが知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−92544号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、吸着手段によってマスクを吸着して基板とマスクとを相互に固定するようにした上記従来のスクリーン印刷機において、マスクのシート状部をマスク枠に接着する接着剤の一部がマスクの下面側に回り込んで接着剤の層(接着剤層)を形成している場合には、この接着剤層の厚さの分だけマスクがマスクホルダから浮き上がった状態となり、マスクの製造過程における品質のばらつき等により、接着剤層の厚さが比較的大きくなっている場合には、吸着手段によってマスクを吸着しようとしてもうまく吸着することができず、基板とマスクとの間の相互固定状態が不十分となって印刷状態が不良となってしまうケースがあるという問題点があった。

【0006】

そこで本発明は、基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のスクリーン印刷機は、スクリーン印刷用のマスクと、マスクの下方で基板を保持する基板保持部と、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるマスク引き寄せ手段と、マスク引き寄せ手段により基板に接触されたマスク上を摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えた。

【0008】

請求項2に記載のスクリーン印刷方法は、スクリーン印刷用のマスクの下方で基板を保持する工程と、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させる工程と、基板に接触させたマスク上でスキージを摺動させ、マスク上に供給したペーストを基板に転写させる工程とを含む。

【発明の効果】

【0009】

本発明では、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるようになっており、マスクをマスク枠に接着する接着剤がマスク枠の下面に回り込んで形成された接着剤層の厚さがマスクの製造過程における品質のばらつき等により比較的大きくなっている場合であってもマスクを確実に吸着してマスクを基板側に引き寄せることができるので、基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態におけるスクリーン印刷機の要部の斜視図

【図2】本発明の一実施の形態におけるスクリーン印刷機の要部の側面図

【図3】本発明の一実施の形態におけるスクリーン印刷機が備えるマスクホルダ及びマスクホルダに保持されたマスクの(a)平面図(b)一部断面図

【図4】本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順を示すメインルーチンのフローチャート

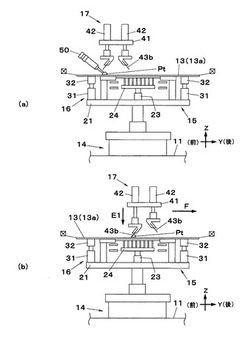

【図5】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図6】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図7】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図8】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の実施の形態について説明する。図1及び図2において、スクリーン印刷機1は、基板2上に設けられた多数の電極3のそれぞれに半田等のペーストPtをスクリーン印刷するスクリーン印刷作業を実行するものであり、基台11、基台11の上方に設けられた一対のマスクホルダ12、マスクホルダ12によって水平姿勢に保持されたスクリーン印刷用のマスク13、基台11上に設けられた基板保持ユニット移動機構14、マスク13の下方において、基板保持ユニット移動機構14によって移動される基板保持ユニット15、基板保持ユニット15に設けられたマスク引き寄せ部16、マスク13の上方に設けられたスキージヘッド17、基板保持ユニット15とマスク13の間の領域に設けられたカメラユニット18、ディスプレイ装置19及びこれら各部の作動制御を行う制御装置20を備えている。

【0012】

図1及び図3(a)において、マスクホルダ12は基台11の上方を水平かつ平行に延びて設けられた一対のレール状の部材から成り、マスク13は、基板2上の各電極3に対応した多数の開口部13hを有した矩形薄板の金属板から成る金属板部13aと、金属板部13aの四辺を支持するとともに金属板部13aの外方に広がって延びた樹脂(例えばポリエステル)製のシート状部13bから成る。シート状部13bの外周(四辺)は平面視において矩形状のマスク枠13Wによって支持されており、マスク枠13Wの四辺のうち対向する二辺がマスクホルダ12によって支持されている。ここで、図3(a)の矢視V−Vから見た一部断面図である図3(b)に示すように、マスク13のシート状部13bはマスク枠13Wの下面に接着剤BDによって接着されている。

【0013】

図1において、基板2上の一の対角位置には2つの基板側マーク2mが設けられており、マスク13の金属板部13aにはこれら2つの基板側マーク2mに対応して2つのマスク側マーク13mが設けられている(図3(a)も参照)。2つの基板側マーク2mと2つのマスク側マーク13mを上下に一致させた状態でマスク13に基板2を接触させると、基板2の電極3とマスク13の開口部13hとが合致した状態となる。

【0014】

基板保持ユニット移動機構14はXYZロボットから成り、基板保持ユニット15は、図1及び図2に示すように、基板保持ユニット移動機構14によって水平面内(XY面内)の方向への移動(回転も含む)及び上下方向(Z軸方向)の移動がなされるユニットベース21、ユニットベース21に取り付けられて水平面内の一の方向(X軸方向)に基板2を搬送する一対のコンベア22、ユニットベース21に設けられた下受け部昇降シリンダ23、下受け部昇降シリンダ23によって昇降される下受け部24及び基板2の搬送方向(X軸方向)と直交する水平面内方向(Y軸方向)に開閉自在に設けられた一対のクランプ部材25から成る。

【0015】

一対のコンベア22は水平面内の一の方向(X軸方向)への基板2の搬送と所定の作業位置(図1に示す位置)への位置決めを行う。下受け部24は下受け部昇降シリンダ23によって昇降されて作業位置に位置決めされた基板2の両端がコンベア22から上方に離間するように基板2を下方から持ち上げ支持し、一対のクランプ部材25は下受け部24により持ち上げ支持された基板2の両側部をY軸方向から挟んで(クランプして)保持する。

【0016】

図1及び図2において、マスク引き寄せ部16はクランプ部材25のY軸方向外方に設けられた2つ吸着パッド昇降シリンダ31と、各吸着パッド昇降シリンダ31によって昇降される2つの吸着部としての吸着パッド32から成る。各吸着パッド32内には吸着パッド32の上面に開口した真空管路32aが設けられており、この真空管路32aはこの真空管路内に真空圧を供給する吸着機構32Mに繋がっている。このため、吸着パッド32の上面にマスク13(金属板部13a)が接触した状態で吸着機構32Mから真空管路内に真空圧が供給されると、吸着パッド32にマスクが吸着される。

【0017】

このマスク引き寄せ部16は、基板2がマスク13の下方に位置した状態において、2つの吸着パッド昇降シリンダ31によって2つの吸着パッド32を上昇させ、基板2を保持した一対のクランプ部材25よりも上方の位置で吸着パッド32によってマスク13を吸着した後、吸着パッド32を下降させることで、マスク13を下方に引き寄せてマスク13を基板2に接触させる。

【0018】

図1及び図2において、スキージヘッド17はプレート状の移動ベース41、移動ベース41に取り付けられた2つのスキージ昇降シリンダ42及び2つのスキージ昇降シリンダ42の作動によって移動ベース41の下方を上下移動する2つのスキージユニット43を備えて成る。スキージヘッド17(移動ベース41)は図示しないアクチュエータ等から成るスキージヘッド移動機構44によってマスク13に対して水平方向(Y軸方向)に往復移動される。

【0019】

図1及び図2において、各スキージユニット43はスキージ昇降シリンダ42のピストンロッド42aに取り付けられてX軸方向に延びるスキージホルダ43aとスキージホルダ43aに取り付けられた薄板部材から成るスキージ43bから成る。各スキージユニット43はスキージ昇降シリンダ42のピストンロッド42aが下方への突没動作によって移動ベース41の下方を昇降するが、マスク13と移動ベース41の上下方向の相対位置は変化しないので、各スキージユニット43を移動ベース41に対して下降させることで、スキージ43bをマスク13に上方から当接させることができる。

【0020】

スクリーン印刷機1の操作を行うオペレータ(図示せず)は通常、2つのスキージ43bが対向する方向(Y軸方向)の一方側に位置しており、以下の説明では、オペレータが位置する側をスクリーン印刷機1の前方、その反対側をスクリーン印刷機1の後方とする。

【0021】

図1及び図2において、カメラユニット18は撮像視野を下方に向けた下方撮像カメラ18aと撮像視野を上方に向けた上方撮像カメラ18bを備えて成る。カメラユニット18は、図示しないアクチュエータ等から成るカメラ移動機構18M(図2)によって基板保持ユニット15とマスク13との間の領域を水平面内方向に移動される。

【0022】

基板保持ユニット15のコンベア22による基板2の搬送及び作業位置への位置決め動作、作業位置に位置した基板2に対する下受け部24による下受け動作及び一対のクランプ部材25によるクランプ動作は、制御装置20が前述の下受け部昇降シリンダ23を含むアクチュエータ等から成る基板保持機構15M(図2)の作動制御を行うことによってなされ、基板2を保持した基板保持ユニット15の水平面内方向及び上下方向の移動動作は制御装置20が前述の基板保持ユニット移動機構14の作動制御を行うことによってなされる。

【0023】

マスク引き寄せ部16の2つの吸着パッド32の昇降動作は、2つの吸着パッド昇降シリンダ31の同期作動によって同時に昇降され、2つの吸着パッド32によるマスク13の吸着動作は、制御装置20が前述の吸着機構32Mの作動制御を行うことによってなされる。

【0024】

スキージヘッド17(移動ベース41)のY軸方向への往復移動動作は制御装置20が前述のスキージヘッド移動機構44の作動制御を行うことによってなされ、各スキージユニット43の(したがってスキージ43bの)移動ベース41に対する昇降動作は、制御装置20が2つのスキージ昇降シリンダ42の作動制御を行うことによってなされる。

【0025】

カメラユニット18の水平面内での移動動作は、制御装置20が前述のカメラ移動機構18Mの作動制御を行うことによってなされる。下方撮像カメラ18aによる撮像動作の制御と上方撮像カメラ18bによる撮像動作の制御はそれぞれ制御装置20によってなされ、下方撮像カメラ18aの撮像動作によって得られた画像データと上方撮像カメラ18bの撮像動作によって得られた画像データはそれぞれ制御装置20に送信されて制御装置20の画像認識部20a(図2)において画像認識処理される。

【0026】

次に、図4のフローチャート及び図5〜図8の説明図を加えてスクリーン印刷機1によるスクリーン印刷作業(スクリーン印刷方法)の実行手順について説明する。スクリーン印刷機1の制御装置20は、スクリーン印刷機1の上流側に設置された他の装置等(図示せず)から基板2が送られてきたことを検知したら、基板保持ユニット15のコンベア22を作動させて、スクリーン印刷機1内に基板2を搬入し(図4に示すステップST1)、基板保持機構15Mの作動制御を行って基板2を保持する(図5(a)。図4に示すステップST2)。

【0027】

ここで、基板2の保持は、具体的には、下受け部昇降シリンダ23で下受け部24を押し上げて基板2をコンベア22から浮いた状態に持ち上げるとともに(図5(a)中に示す矢印A)、一対のクランプ部材25を閉じる方向に駆動して基板2の両端を挟み込む(図5(a)中に示す矢印B)ことによって行う。

【0028】

このように本実施の形態において、基板保持ユニット15は、マスク13の下方で基板2を保持する基板保持部となっており、上記のステップST2は、マスク13の下方で基板2を保持する工程となっている。

【0029】

制御装置20は、基板2を保持したら、カメラ移動機構18Mの作動制御を行い、下方撮像カメラ18aを基板2に設けられた基板側マーク2mの直上に位置させたうえで下方撮像カメラ18aに基板側マーク2mの撮像を行わせてその画像データから基板2の位置を把握するとともに、上方撮像カメラ18bをマスク13に設けられたマスク側マーク13mの直下に位置させたうえで上方撮像カメラ18bにマスク側マーク13mの撮像を行わせてその画像データからマスク13の位置を把握する。そして、基板保持ユニット15を水平面内方向に移動させ、基板側マーク2mとマスク側マーク13mとが上下に対向するようにして、マスク13に対する基板2の水平面内方向の位置合わせを行う(図4に示すステップST3)。

【0030】

制御装置20は、マスク13に対する基板2の位置合わせが終わったら、基板保持ユニット移動機構14の作動制御を行って基板保持ユニット15を基台11に対して上昇させ(図5(b)中に示す矢印C1)、基板2の上面(及び一対のクランプ部材25の上面)をマスク13の金属板部13aの下面に下方から近づける。これにより基板2の上面とマスク13の下面(金属板部13aの下面)とが近接した状態となる(図5(b)。図4に示すステップST4)。

【0031】

制御装置20は、ステップST4で基板2の上面をマスク13の下面に下方から近づけたら、吸着パッド昇降シリンダ31の作動制御を行って一対の吸着パッド32を上昇させ(図6(a)中に示す矢印D1)、基板2を保持した一対のクランプ部材25よりも上方の位置で、各吸着パッド32の上面をマスク13の金属板部13aの下面に接触させたうえで、吸着機構32Mの作動制御を行って各吸着パッド32内の真空管路内に真空圧を供給し、一対の吸着パッド32にマスク13の金属板部13aを吸着させる(図6(a)。図4に示すステップST5)。なお、このときマスク13の吸着のために吸着パッド32を上昇させる距離のデータは、制御装置20が備える記憶部20b(図2)に予め記憶されている。

【0032】

制御装置20は、上記のようにして一対の吸着パッド32にマスク13を吸着させたら、吸着パッド昇降シリンダ31の作動制御を行って一対の吸着パッド32を下降させ(図6(b)中に示す矢印D2)、マスク13の金属板部13aを下方に引き寄せて基板2にマスク13を接触させる(図6(b)。図4に示すステップST6)。これにより基板2上の電極3とマスク13の開口部13hとが合致し、基板2とマスク13は相互に固定された状態となる。

【0033】

このように本実施の形態において、一対のマスク引き寄せ部16は、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させるマスク引き寄せ手段となっている。また、上記のステップST5及びステップST6は、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させる工程となっている。

【0034】

制御装置20は、基板2をマスク13に接触させたら、ディスプレイ装置19に、オペレータにペーストPtの供給を促すメッセージを表示する(図4に示すステップST7)。これに対してオペレータは、現在、マスク13上に残っているペーストPtを目視し、そのペーストPtの量に基づいてペーストPtの供給(補充)を行うべきかどうかの判断を行う。そして、ペーストPtの供給を行うべきと判断したときには、別途用意したペースト供給シリンジ50(図7(a))により、マスク13上にペーストPtの供給を行う。そして、ペーストPtの供給が終わったら、制御装置20に繋がる動作再開ボタン60(図2)の操作を行う。オペレータは、ペーストPtの供給が不要と判断した場合においても、動作再開ボタン60の操作を行う。

【0035】

制御装置20は、ステップST7において、ディスプレイ装置19にペーストPtの供給を促すメッセージを表示した後、動作再開ボタン60の操作がなされたか否かの判断を一定時間おきに行い(図4に示すステップST8)、動作再開ボタン60からの信号出力に基づいて、オペレータによって動作再開ボタン60の操作がなされたことを検知したときには、スキージヘッド17を一対のクランプ部材25の一方の上方に位置させたうえで、2つのスキージ43bのうちの一方を下降させて(図7(b)中に示す矢印E1)、そのスキージ43bの下端をクランプ部材25と接触しているマスク13の上面に当接させる(図4に示すステップST9)。

【0036】

なお、このとき下降させる(マスク13に当接させる)スキージ43bは、スキージヘッド17を前側のクランプ部材25の上方に位置させたときには前側のスキージ43bであり、スキージヘッド17を後側のクランプ部材25の上方に位置させたときには後側のスキージ43bである。

【0037】

制御装置20は、スキージ昇降シリンダ42の作動によってクランプ部材25と接触しているマスク13の上面にスキージ43bを当接させたら、スキージ43bをマスク13の上面に当接させた状態でスキージヘッド17を(すなわちスキージ43bを)マスク13に対して水平方向(Y軸方向)に移動させ(図7(b)中に示す矢印F)、マスク13上でスキージ43bを摺動させることによって、マスク13上に供給したペーストPtをマスク13の開口部13h内に押し込み、電極3にペーストPtを転写させる(図4に示すステップST10)。

【0038】

このようにスキージ43bは、マスク引き寄せ部16により基板2に接触されたマスク13上を摺動し、マスク13上に供給されたペーストPtを基板2に転写させるものとなっている。また、ステップST10は、基板2に接触させたマスク13上でスキージ43bを摺動させ、マスク13上に供給したペーストPtを基板2に転写させる工程となっている。

【0039】

このステップST10では、制御装置20は、スキージ43bを、一方のクランプ部材25と接触しているマスク13上の領域から基板2と接触しているマスク13上の領域を通って他方のクランプ部材25と接触しているマスク13上の領域まで移動させる。なお、図7(b)は、前側のスキージ43bを、前側のクランプ部材25と接触したマスク13上の領域から後側のクランプ部材25と接触したマスク13上の領域まで移動させる例を示しているが、後側のスキージ43bを、後側のクランプ部材25と接触したマスク13上の領域から前側のクランプ部材25と接触したマスク13上の領域まで移動させる場合には、スキージヘッド17は図7(b)中に示す矢印Fとは反対の方向に移動させる。

【0040】

制御装置20は、スキージ43bが一方のクランプ部材25と接触したマスク13上の領域から他方のクランプ部材25と接触したマスク13上の領域に達してペーストPtの転写が終了したことを検知したら、スキージヘッド17の移動を停止させたうえで、マスク13に当接させていたスキージ43bを移動ベース41に対して上昇させて(図8(a)中に示す矢印E2)、スキージ43bをマスク13から離間させる(図4に示すステップST11)。

【0041】

制御装置20は、スキージ43bをマスク13から離間させたら吸着パッド昇降シリンダ31を作動させて一対の吸着パッド32をステップST5でマスク13を吸着した位置まで上昇させたうえで(図8(a)中に示す矢印D3)、一対の吸着パッド32によるマスク13の吸着を解除することにより、基板2をマスク13から版離れさせる(図8(a)。図4に示すステップST12)。

【0042】

制御装置20は、版離れが終了したら吸着パッド昇降シリンダ31を作動させて一対の吸着パッド32を下降させつつ(図8(b)中に示す矢印D4)、基板保持ユニット移動機構14を作動させて基板保持ユニット15を下降させる(図8(b)中に示す矢印C2。そして、制御装置20は、基板保持機構15Mを作動させて一対のクランプ部材25を開かせたうえで下受け部24を下降させて、基板2の両端を一対のコンベア22上に降ろす。これにより基板保持ユニット15による基板2の保持が解除される(図2参照。図4に示すステップST13)。

【0043】

制御装置20は、基板2の保持を解除したら、基板保持ユニット移動機構14を作動させて基板保持ユニット15を水平面内で移動させ、コンベア22の向きを整えたうえで、コンベア22を作動させて基板2をスクリーン印刷機1の外部に搬出する(図4に示すステップST14)。

【0044】

制御装置20は、基板2を搬出したら、他にスクリーン印刷を施す基板2があるかどうかの判断を行う(図4に示すステップST15)。その結果、他にスクリーン印刷を施す基板2があった場合にはステップST1に戻って新たな基板2の搬入を行い、他にスクリーン印刷を施す基板2がなかった場合には一連のスクリーン印刷作業を終了する。

【0045】

以上説明したように、本実施の形態におけるスクリーン印刷機1及びスクリーン印刷方法では、昇降自在な吸着パッド32(吸着部)を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せてマスク13を基板2に接触させるようになっており、図3(b)に示すように、マスク13(シート状部13b)をマスク枠13Wに接着する接着剤BDがマスク枠13Wの下面に回り込んで形成された接着剤層の厚さTがマスク13の製造過程における品質のばらつき等により比較的大きくなっている場合であってもマスク13を確実に吸着してマスク13を基板2側に引き寄せることができるので、基板2とマスク13との間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができる。

【産業上の利用可能性】

【0046】

基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供する。

【符号の説明】

【0047】

1 スクリーン印刷機

2 基板

13 マスク

15 基板保持ユニット(基板保持部)

16 マスク引き寄せ部(マスク引き寄せ手段)

32 吸着パッド(吸着部)

43b スキージ

Pt ペースト

【技術分野】

【0001】

本発明は、マスクを介して基板にペーストを印刷するスクリーン印刷機及びスクリーン印刷方法に関するものである。

【背景技術】

【0002】

従来、基板の電極に半田等のペーストを印刷する装置としてスクリーン印刷機が知られている。このスクリーン印刷機は、スクリーン印刷用のマスクと、マスクの下方で基板を保持する基板保持部と、基板保持部に保持された基板と接触したマスク上で摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えている。このようなスクリーン印刷機が備えるマスクは、開口部を有する金属板部と、金属板部の周囲に設けられた樹脂(例えばポリエステル)製のシート状部とから成っており、シート状部の外周部は矩形のマスク枠の下面に接着剤によって固定されている。マスクは、マスク枠が基板保持部の上方に設けられた一対のレール状の部材から成るマスクホルダに載せられて所定に位置に位置決めされる。

【0003】

このようにスクリーン印刷機では、基板と接触したマスク上をスキージが摺動するが、このスキージの摺動時に基板とマスクとの間の位置ずれ(すなわち基板の電極とマスクの開口部との間の位置ずれ)を起きるのを防止する目的等から、マスクを基板保持部の側方に設けられた吸着手段によって吸着することによって、基板とマスクとを相互に固定するようにしたものが知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−92544号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、吸着手段によってマスクを吸着して基板とマスクとを相互に固定するようにした上記従来のスクリーン印刷機において、マスクのシート状部をマスク枠に接着する接着剤の一部がマスクの下面側に回り込んで接着剤の層(接着剤層)を形成している場合には、この接着剤層の厚さの分だけマスクがマスクホルダから浮き上がった状態となり、マスクの製造過程における品質のばらつき等により、接着剤層の厚さが比較的大きくなっている場合には、吸着手段によってマスクを吸着しようとしてもうまく吸着することができず、基板とマスクとの間の相互固定状態が不十分となって印刷状態が不良となってしまうケースがあるという問題点があった。

【0006】

そこで本発明は、基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のスクリーン印刷機は、スクリーン印刷用のマスクと、マスクの下方で基板を保持する基板保持部と、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるマスク引き寄せ手段と、マスク引き寄せ手段により基板に接触されたマスク上を摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えた。

【0008】

請求項2に記載のスクリーン印刷方法は、スクリーン印刷用のマスクの下方で基板を保持する工程と、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させる工程と、基板に接触させたマスク上でスキージを摺動させ、マスク上に供給したペーストを基板に転写させる工程とを含む。

【発明の効果】

【0009】

本発明では、昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるようになっており、マスクをマスク枠に接着する接着剤がマスク枠の下面に回り込んで形成された接着剤層の厚さがマスクの製造過程における品質のばらつき等により比較的大きくなっている場合であってもマスクを確実に吸着してマスクを基板側に引き寄せることができるので、基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態におけるスクリーン印刷機の要部の斜視図

【図2】本発明の一実施の形態におけるスクリーン印刷機の要部の側面図

【図3】本発明の一実施の形態におけるスクリーン印刷機が備えるマスクホルダ及びマスクホルダに保持されたマスクの(a)平面図(b)一部断面図

【図4】本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順を示すメインルーチンのフローチャート

【図5】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図6】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図7】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【図8】(a)(b)本発明の一実施の形態におけるスクリーン印刷機によるスクリーン印刷作業の実行手順の説明図

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の実施の形態について説明する。図1及び図2において、スクリーン印刷機1は、基板2上に設けられた多数の電極3のそれぞれに半田等のペーストPtをスクリーン印刷するスクリーン印刷作業を実行するものであり、基台11、基台11の上方に設けられた一対のマスクホルダ12、マスクホルダ12によって水平姿勢に保持されたスクリーン印刷用のマスク13、基台11上に設けられた基板保持ユニット移動機構14、マスク13の下方において、基板保持ユニット移動機構14によって移動される基板保持ユニット15、基板保持ユニット15に設けられたマスク引き寄せ部16、マスク13の上方に設けられたスキージヘッド17、基板保持ユニット15とマスク13の間の領域に設けられたカメラユニット18、ディスプレイ装置19及びこれら各部の作動制御を行う制御装置20を備えている。

【0012】

図1及び図3(a)において、マスクホルダ12は基台11の上方を水平かつ平行に延びて設けられた一対のレール状の部材から成り、マスク13は、基板2上の各電極3に対応した多数の開口部13hを有した矩形薄板の金属板から成る金属板部13aと、金属板部13aの四辺を支持するとともに金属板部13aの外方に広がって延びた樹脂(例えばポリエステル)製のシート状部13bから成る。シート状部13bの外周(四辺)は平面視において矩形状のマスク枠13Wによって支持されており、マスク枠13Wの四辺のうち対向する二辺がマスクホルダ12によって支持されている。ここで、図3(a)の矢視V−Vから見た一部断面図である図3(b)に示すように、マスク13のシート状部13bはマスク枠13Wの下面に接着剤BDによって接着されている。

【0013】

図1において、基板2上の一の対角位置には2つの基板側マーク2mが設けられており、マスク13の金属板部13aにはこれら2つの基板側マーク2mに対応して2つのマスク側マーク13mが設けられている(図3(a)も参照)。2つの基板側マーク2mと2つのマスク側マーク13mを上下に一致させた状態でマスク13に基板2を接触させると、基板2の電極3とマスク13の開口部13hとが合致した状態となる。

【0014】

基板保持ユニット移動機構14はXYZロボットから成り、基板保持ユニット15は、図1及び図2に示すように、基板保持ユニット移動機構14によって水平面内(XY面内)の方向への移動(回転も含む)及び上下方向(Z軸方向)の移動がなされるユニットベース21、ユニットベース21に取り付けられて水平面内の一の方向(X軸方向)に基板2を搬送する一対のコンベア22、ユニットベース21に設けられた下受け部昇降シリンダ23、下受け部昇降シリンダ23によって昇降される下受け部24及び基板2の搬送方向(X軸方向)と直交する水平面内方向(Y軸方向)に開閉自在に設けられた一対のクランプ部材25から成る。

【0015】

一対のコンベア22は水平面内の一の方向(X軸方向)への基板2の搬送と所定の作業位置(図1に示す位置)への位置決めを行う。下受け部24は下受け部昇降シリンダ23によって昇降されて作業位置に位置決めされた基板2の両端がコンベア22から上方に離間するように基板2を下方から持ち上げ支持し、一対のクランプ部材25は下受け部24により持ち上げ支持された基板2の両側部をY軸方向から挟んで(クランプして)保持する。

【0016】

図1及び図2において、マスク引き寄せ部16はクランプ部材25のY軸方向外方に設けられた2つ吸着パッド昇降シリンダ31と、各吸着パッド昇降シリンダ31によって昇降される2つの吸着部としての吸着パッド32から成る。各吸着パッド32内には吸着パッド32の上面に開口した真空管路32aが設けられており、この真空管路32aはこの真空管路内に真空圧を供給する吸着機構32Mに繋がっている。このため、吸着パッド32の上面にマスク13(金属板部13a)が接触した状態で吸着機構32Mから真空管路内に真空圧が供給されると、吸着パッド32にマスクが吸着される。

【0017】

このマスク引き寄せ部16は、基板2がマスク13の下方に位置した状態において、2つの吸着パッド昇降シリンダ31によって2つの吸着パッド32を上昇させ、基板2を保持した一対のクランプ部材25よりも上方の位置で吸着パッド32によってマスク13を吸着した後、吸着パッド32を下降させることで、マスク13を下方に引き寄せてマスク13を基板2に接触させる。

【0018】

図1及び図2において、スキージヘッド17はプレート状の移動ベース41、移動ベース41に取り付けられた2つのスキージ昇降シリンダ42及び2つのスキージ昇降シリンダ42の作動によって移動ベース41の下方を上下移動する2つのスキージユニット43を備えて成る。スキージヘッド17(移動ベース41)は図示しないアクチュエータ等から成るスキージヘッド移動機構44によってマスク13に対して水平方向(Y軸方向)に往復移動される。

【0019】

図1及び図2において、各スキージユニット43はスキージ昇降シリンダ42のピストンロッド42aに取り付けられてX軸方向に延びるスキージホルダ43aとスキージホルダ43aに取り付けられた薄板部材から成るスキージ43bから成る。各スキージユニット43はスキージ昇降シリンダ42のピストンロッド42aが下方への突没動作によって移動ベース41の下方を昇降するが、マスク13と移動ベース41の上下方向の相対位置は変化しないので、各スキージユニット43を移動ベース41に対して下降させることで、スキージ43bをマスク13に上方から当接させることができる。

【0020】

スクリーン印刷機1の操作を行うオペレータ(図示せず)は通常、2つのスキージ43bが対向する方向(Y軸方向)の一方側に位置しており、以下の説明では、オペレータが位置する側をスクリーン印刷機1の前方、その反対側をスクリーン印刷機1の後方とする。

【0021】

図1及び図2において、カメラユニット18は撮像視野を下方に向けた下方撮像カメラ18aと撮像視野を上方に向けた上方撮像カメラ18bを備えて成る。カメラユニット18は、図示しないアクチュエータ等から成るカメラ移動機構18M(図2)によって基板保持ユニット15とマスク13との間の領域を水平面内方向に移動される。

【0022】

基板保持ユニット15のコンベア22による基板2の搬送及び作業位置への位置決め動作、作業位置に位置した基板2に対する下受け部24による下受け動作及び一対のクランプ部材25によるクランプ動作は、制御装置20が前述の下受け部昇降シリンダ23を含むアクチュエータ等から成る基板保持機構15M(図2)の作動制御を行うことによってなされ、基板2を保持した基板保持ユニット15の水平面内方向及び上下方向の移動動作は制御装置20が前述の基板保持ユニット移動機構14の作動制御を行うことによってなされる。

【0023】

マスク引き寄せ部16の2つの吸着パッド32の昇降動作は、2つの吸着パッド昇降シリンダ31の同期作動によって同時に昇降され、2つの吸着パッド32によるマスク13の吸着動作は、制御装置20が前述の吸着機構32Mの作動制御を行うことによってなされる。

【0024】

スキージヘッド17(移動ベース41)のY軸方向への往復移動動作は制御装置20が前述のスキージヘッド移動機構44の作動制御を行うことによってなされ、各スキージユニット43の(したがってスキージ43bの)移動ベース41に対する昇降動作は、制御装置20が2つのスキージ昇降シリンダ42の作動制御を行うことによってなされる。

【0025】

カメラユニット18の水平面内での移動動作は、制御装置20が前述のカメラ移動機構18Mの作動制御を行うことによってなされる。下方撮像カメラ18aによる撮像動作の制御と上方撮像カメラ18bによる撮像動作の制御はそれぞれ制御装置20によってなされ、下方撮像カメラ18aの撮像動作によって得られた画像データと上方撮像カメラ18bの撮像動作によって得られた画像データはそれぞれ制御装置20に送信されて制御装置20の画像認識部20a(図2)において画像認識処理される。

【0026】

次に、図4のフローチャート及び図5〜図8の説明図を加えてスクリーン印刷機1によるスクリーン印刷作業(スクリーン印刷方法)の実行手順について説明する。スクリーン印刷機1の制御装置20は、スクリーン印刷機1の上流側に設置された他の装置等(図示せず)から基板2が送られてきたことを検知したら、基板保持ユニット15のコンベア22を作動させて、スクリーン印刷機1内に基板2を搬入し(図4に示すステップST1)、基板保持機構15Mの作動制御を行って基板2を保持する(図5(a)。図4に示すステップST2)。

【0027】

ここで、基板2の保持は、具体的には、下受け部昇降シリンダ23で下受け部24を押し上げて基板2をコンベア22から浮いた状態に持ち上げるとともに(図5(a)中に示す矢印A)、一対のクランプ部材25を閉じる方向に駆動して基板2の両端を挟み込む(図5(a)中に示す矢印B)ことによって行う。

【0028】

このように本実施の形態において、基板保持ユニット15は、マスク13の下方で基板2を保持する基板保持部となっており、上記のステップST2は、マスク13の下方で基板2を保持する工程となっている。

【0029】

制御装置20は、基板2を保持したら、カメラ移動機構18Mの作動制御を行い、下方撮像カメラ18aを基板2に設けられた基板側マーク2mの直上に位置させたうえで下方撮像カメラ18aに基板側マーク2mの撮像を行わせてその画像データから基板2の位置を把握するとともに、上方撮像カメラ18bをマスク13に設けられたマスク側マーク13mの直下に位置させたうえで上方撮像カメラ18bにマスク側マーク13mの撮像を行わせてその画像データからマスク13の位置を把握する。そして、基板保持ユニット15を水平面内方向に移動させ、基板側マーク2mとマスク側マーク13mとが上下に対向するようにして、マスク13に対する基板2の水平面内方向の位置合わせを行う(図4に示すステップST3)。

【0030】

制御装置20は、マスク13に対する基板2の位置合わせが終わったら、基板保持ユニット移動機構14の作動制御を行って基板保持ユニット15を基台11に対して上昇させ(図5(b)中に示す矢印C1)、基板2の上面(及び一対のクランプ部材25の上面)をマスク13の金属板部13aの下面に下方から近づける。これにより基板2の上面とマスク13の下面(金属板部13aの下面)とが近接した状態となる(図5(b)。図4に示すステップST4)。

【0031】

制御装置20は、ステップST4で基板2の上面をマスク13の下面に下方から近づけたら、吸着パッド昇降シリンダ31の作動制御を行って一対の吸着パッド32を上昇させ(図6(a)中に示す矢印D1)、基板2を保持した一対のクランプ部材25よりも上方の位置で、各吸着パッド32の上面をマスク13の金属板部13aの下面に接触させたうえで、吸着機構32Mの作動制御を行って各吸着パッド32内の真空管路内に真空圧を供給し、一対の吸着パッド32にマスク13の金属板部13aを吸着させる(図6(a)。図4に示すステップST5)。なお、このときマスク13の吸着のために吸着パッド32を上昇させる距離のデータは、制御装置20が備える記憶部20b(図2)に予め記憶されている。

【0032】

制御装置20は、上記のようにして一対の吸着パッド32にマスク13を吸着させたら、吸着パッド昇降シリンダ31の作動制御を行って一対の吸着パッド32を下降させ(図6(b)中に示す矢印D2)、マスク13の金属板部13aを下方に引き寄せて基板2にマスク13を接触させる(図6(b)。図4に示すステップST6)。これにより基板2上の電極3とマスク13の開口部13hとが合致し、基板2とマスク13は相互に固定された状態となる。

【0033】

このように本実施の形態において、一対のマスク引き寄せ部16は、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させるマスク引き寄せ手段となっている。また、上記のステップST5及びステップST6は、昇降自在な吸着パッド32を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せて基板2に接触させる工程となっている。

【0034】

制御装置20は、基板2をマスク13に接触させたら、ディスプレイ装置19に、オペレータにペーストPtの供給を促すメッセージを表示する(図4に示すステップST7)。これに対してオペレータは、現在、マスク13上に残っているペーストPtを目視し、そのペーストPtの量に基づいてペーストPtの供給(補充)を行うべきかどうかの判断を行う。そして、ペーストPtの供給を行うべきと判断したときには、別途用意したペースト供給シリンジ50(図7(a))により、マスク13上にペーストPtの供給を行う。そして、ペーストPtの供給が終わったら、制御装置20に繋がる動作再開ボタン60(図2)の操作を行う。オペレータは、ペーストPtの供給が不要と判断した場合においても、動作再開ボタン60の操作を行う。

【0035】

制御装置20は、ステップST7において、ディスプレイ装置19にペーストPtの供給を促すメッセージを表示した後、動作再開ボタン60の操作がなされたか否かの判断を一定時間おきに行い(図4に示すステップST8)、動作再開ボタン60からの信号出力に基づいて、オペレータによって動作再開ボタン60の操作がなされたことを検知したときには、スキージヘッド17を一対のクランプ部材25の一方の上方に位置させたうえで、2つのスキージ43bのうちの一方を下降させて(図7(b)中に示す矢印E1)、そのスキージ43bの下端をクランプ部材25と接触しているマスク13の上面に当接させる(図4に示すステップST9)。

【0036】

なお、このとき下降させる(マスク13に当接させる)スキージ43bは、スキージヘッド17を前側のクランプ部材25の上方に位置させたときには前側のスキージ43bであり、スキージヘッド17を後側のクランプ部材25の上方に位置させたときには後側のスキージ43bである。

【0037】

制御装置20は、スキージ昇降シリンダ42の作動によってクランプ部材25と接触しているマスク13の上面にスキージ43bを当接させたら、スキージ43bをマスク13の上面に当接させた状態でスキージヘッド17を(すなわちスキージ43bを)マスク13に対して水平方向(Y軸方向)に移動させ(図7(b)中に示す矢印F)、マスク13上でスキージ43bを摺動させることによって、マスク13上に供給したペーストPtをマスク13の開口部13h内に押し込み、電極3にペーストPtを転写させる(図4に示すステップST10)。

【0038】

このようにスキージ43bは、マスク引き寄せ部16により基板2に接触されたマスク13上を摺動し、マスク13上に供給されたペーストPtを基板2に転写させるものとなっている。また、ステップST10は、基板2に接触させたマスク13上でスキージ43bを摺動させ、マスク13上に供給したペーストPtを基板2に転写させる工程となっている。

【0039】

このステップST10では、制御装置20は、スキージ43bを、一方のクランプ部材25と接触しているマスク13上の領域から基板2と接触しているマスク13上の領域を通って他方のクランプ部材25と接触しているマスク13上の領域まで移動させる。なお、図7(b)は、前側のスキージ43bを、前側のクランプ部材25と接触したマスク13上の領域から後側のクランプ部材25と接触したマスク13上の領域まで移動させる例を示しているが、後側のスキージ43bを、後側のクランプ部材25と接触したマスク13上の領域から前側のクランプ部材25と接触したマスク13上の領域まで移動させる場合には、スキージヘッド17は図7(b)中に示す矢印Fとは反対の方向に移動させる。

【0040】

制御装置20は、スキージ43bが一方のクランプ部材25と接触したマスク13上の領域から他方のクランプ部材25と接触したマスク13上の領域に達してペーストPtの転写が終了したことを検知したら、スキージヘッド17の移動を停止させたうえで、マスク13に当接させていたスキージ43bを移動ベース41に対して上昇させて(図8(a)中に示す矢印E2)、スキージ43bをマスク13から離間させる(図4に示すステップST11)。

【0041】

制御装置20は、スキージ43bをマスク13から離間させたら吸着パッド昇降シリンダ31を作動させて一対の吸着パッド32をステップST5でマスク13を吸着した位置まで上昇させたうえで(図8(a)中に示す矢印D3)、一対の吸着パッド32によるマスク13の吸着を解除することにより、基板2をマスク13から版離れさせる(図8(a)。図4に示すステップST12)。

【0042】

制御装置20は、版離れが終了したら吸着パッド昇降シリンダ31を作動させて一対の吸着パッド32を下降させつつ(図8(b)中に示す矢印D4)、基板保持ユニット移動機構14を作動させて基板保持ユニット15を下降させる(図8(b)中に示す矢印C2。そして、制御装置20は、基板保持機構15Mを作動させて一対のクランプ部材25を開かせたうえで下受け部24を下降させて、基板2の両端を一対のコンベア22上に降ろす。これにより基板保持ユニット15による基板2の保持が解除される(図2参照。図4に示すステップST13)。

【0043】

制御装置20は、基板2の保持を解除したら、基板保持ユニット移動機構14を作動させて基板保持ユニット15を水平面内で移動させ、コンベア22の向きを整えたうえで、コンベア22を作動させて基板2をスクリーン印刷機1の外部に搬出する(図4に示すステップST14)。

【0044】

制御装置20は、基板2を搬出したら、他にスクリーン印刷を施す基板2があるかどうかの判断を行う(図4に示すステップST15)。その結果、他にスクリーン印刷を施す基板2があった場合にはステップST1に戻って新たな基板2の搬入を行い、他にスクリーン印刷を施す基板2がなかった場合には一連のスクリーン印刷作業を終了する。

【0045】

以上説明したように、本実施の形態におけるスクリーン印刷機1及びスクリーン印刷方法では、昇降自在な吸着パッド32(吸着部)を上昇させ、基板2よりも上方の位置で吸着パッド32によりマスク13を吸着した後、吸着パッド32を下降させることでマスク13を下方に引き寄せてマスク13を基板2に接触させるようになっており、図3(b)に示すように、マスク13(シート状部13b)をマスク枠13Wに接着する接着剤BDがマスク枠13Wの下面に回り込んで形成された接着剤層の厚さTがマスク13の製造過程における品質のばらつき等により比較的大きくなっている場合であってもマスク13を確実に吸着してマスク13を基板2側に引き寄せることができるので、基板2とマスク13との間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができる。

【産業上の利用可能性】

【0046】

基板とマスクとの間の相互固定状態を十分に確保して印刷状態が不良となることを防止することができるスクリーン印刷機及びスクリーン印刷方法を提供する。

【符号の説明】

【0047】

1 スクリーン印刷機

2 基板

13 マスク

15 基板保持ユニット(基板保持部)

16 マスク引き寄せ部(マスク引き寄せ手段)

32 吸着パッド(吸着部)

43b スキージ

Pt ペースト

【特許請求の範囲】

【請求項1】

スクリーン印刷用のマスクと、

マスクの下方で基板を保持する基板保持部と、

昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるマスク引き寄せ手段と、

マスク引き寄せ手段により基板に接触されたマスク上を摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えたことを特徴とするスクリーン印刷機。

【請求項2】

スクリーン印刷用のマスクの下方で基板を保持する工程と、

昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させる工程と、

基板に接触させたマスク上でスキージを摺動させ、マスク上に供給したペーストを基板に転写させる工程とを含むことを特徴とするスクリーン印刷方法。

【請求項1】

スクリーン印刷用のマスクと、

マスクの下方で基板を保持する基板保持部と、

昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させるマスク引き寄せ手段と、

マスク引き寄せ手段により基板に接触されたマスク上を摺動し、マスク上に供給されたペーストを基板に転写させるスキージとを備えたことを特徴とするスクリーン印刷機。

【請求項2】

スクリーン印刷用のマスクの下方で基板を保持する工程と、

昇降自在な吸着部を上昇させ、基板よりも上方の位置で吸着部によりマスクを吸着した後、吸着部を下降させることでマスクを下方に引き寄せて基板に接触させる工程と、

基板に接触させたマスク上でスキージを摺動させ、マスク上に供給したペーストを基板に転写させる工程とを含むことを特徴とするスクリーン印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−31951(P2013−31951A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168935(P2011−168935)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]