スクリーン印刷機

【課題】小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させることができるスクリーン印刷機を得ること。

【解決手段】ステージ面3に複数の吸着穴2を有し、このステージ面3上に載置された被印刷物20を真空吸着によって支持固定する印刷ステージ1と、この印刷ステージ1上に支持固定された被印刷物20に所定の電極パターンを形成するための印刷マスク4と、この印刷マスク4上に配した金属ペーストに所定の圧力を加えて被印刷物20に印刷するためのスキージ33とを備えたスクリーン印刷機において、被印刷物20と印刷ステージ1との間に挟み込まれる多孔質体6を設け、小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させるようにしている。

【解決手段】ステージ面3に複数の吸着穴2を有し、このステージ面3上に載置された被印刷物20を真空吸着によって支持固定する印刷ステージ1と、この印刷ステージ1上に支持固定された被印刷物20に所定の電極パターンを形成するための印刷マスク4と、この印刷マスク4上に配した金属ペーストに所定の圧力を加えて被印刷物20に印刷するためのスキージ33とを備えたスクリーン印刷機において、被印刷物20と印刷ステージ1との間に挟み込まれる多孔質体6を設け、小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させるようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池セルの電極形成に用いるスクリーン印刷機及びこのスクリーン印刷機を用いて作成される太陽電池セルに関するものである。

【背景技術】

【0002】

スクリーン印刷法は、太陽電池の電極形成や、液晶表示装置、プラズマディスプレイ、有機EL(Electro Luminescence)ディスプレイなどの表示装置の電極形成に用いられる。スクリーン印刷法では、所定のパターンが形成された印刷マスクを用い、この印刷マスクを印刷ステージ上に配置された印刷対象に対し所定の距離を置いて配置し、電極材料を含むペーストを印刷マスクの上に供給する。その後、スキージでペーストを印刷マスク上に延ばし、延ばされたペーストのうちメッシュの部分のみペーストが印刷対象上に供給される。そして、印刷対象上に供給されたペーストを電極材料に応じた所定の温度で焼成することによって、電極が形成される。

【0003】

このようなスクリーン印刷に用いられる印刷ステージは、複数の吸着穴が形成されて印刷対象を載置するステージ面と、これら複数の吸着穴に連通しステージ面下の印刷ステージ本体内部に形成された真空導管とを有し、真空導管に接続された真空配管を用いて印刷対象を複数の吸着穴を有するステージ面に真空吸着することによって、印刷対象を位置決め固定する。

【0004】

そして、このようなスクリーン印刷を用いて基板上に太陽電池セルの電極を形成する際、従来は、吸着穴が形成されたステージ面上に印刷対象を直接載置するようにしていたので、印刷中に太陽電池セルが破損すると太陽電池セルの小破片や印刷ペーストが印刷ステージの吸着穴から吸い込まれて吸着穴やその下方の真空導管に入り込んで自然乾燥等がなされた後、現基板を排出して後続の基板を印刷ステージに搬入するために吸着穴にエアーを吹き込んだりして強制的に真空を解除する際に、ペースト塊やセル小片が吸着穴から放出されてステージ面と基板の間に挟まって、印刷物である太陽電池セルの基板を破損するという問題があった。

【0005】

特許文献1には、印刷物としてのプリント基板の下方にクッション効果のあるスポンジを設け、プリント基板に印刷するクリームハンダ量を均一にするとともに、プリント基板に搭載された部品を傷つけないようにすることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平04−199895号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、印刷物の下にスポンジを設けることが示されているが、このようなスポンジを複数の吸着穴を有する印刷ステージと印刷物としての太陽電池セルの間に介在させた場合、吸着穴が塞がってしまい吸着動作をなし得なくなるので、上記のような真空吸着を用いた印刷ステージを有するスクリーン印刷機には適用することができない。

【0008】

本発明は、上記に鑑みてなされたものであって、小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させることができるスクリーン印刷機を得ることを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決し、目的を達成するために、本発明は、ステージ面に複数の吸着穴を有し、このステージ面上に載置された被印刷物を真空吸着によって支持固定する印刷ステージと、この印刷ステージ上に支持固定された被印刷物に所定の電極パターンを形成するための印刷マスクと、この印刷マスク上に配した金属ペーストに所定の圧力を加えて被印刷物に印刷するためのスキージと、被印刷物と印刷ステージとの間に挟み込まれる多孔質体とを備えたスクリーン印刷機において、多孔質体の端部を印刷ステージとの間に挟み込んで、多孔質体を印刷ステージに固定する抑え板をさらに設け、印刷ステージは被印刷物である基板より大きく構成され、多孔質体は基板より大きく構成され、抑え板は多孔質体を抑え板と印刷ステージとの間に固定するようにしている。

【発明の効果】

【0010】

本発明によれば、被印刷物と印刷ステージとの間に多孔質体を介在させるようにしたので、吸着を行いつつ吸着穴を塞ぐことができ、これによりステージ内部への異物の進入を防止でき、また印刷ステージ内部に進入していた異物が真空解除の際に、吹き上げられて印刷ステージと被印刷物の間に挟まり、引き続き印刷されて被印刷物を破損させることを確実に抑制できるので、製造での良品率が向上する。また、従来の製造工程を変更する必要もなく、安価に良質な製品を製造できるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、この発明によるスクリーン印刷機を用いて形成された電極を有する太陽電池セルの上面図である。

【図2】図2は、図1の太陽電池セルの裏面図である。

【図3】図3は、図2のA−A断面図である。

【図4−1】図4−1は、太陽電池セルの製造方法の手順の一例を示す断面図である(その1)。

【図4−2】図4−2は、太陽電池セルの製造方法の手順の一例を示す断面図である(その2)。

【図4−3】図4−3は、太陽電池セルの製造方法の手順の一例を示す断面図である(その3)。

【図4−4】図4−4は、太陽電池セルの製造方法の手順の一例を示す断面図である(その4)。

【図4−5】図4−5は、太陽電池セルの製造方法の手順の一例を示す断面図である(その5)。

【図4−6】図4−6は、太陽電池セルの製造方法の手順の一例を示す断面図である(その6)。

【図4−7】図4−7は、太陽電池セルの製造方法の手順の一例を示す断面図である(その7)。

【図5−1】図5−1は、裏アルミ電極を形成するための印刷マスクのパターンの一例を示す平面図である。

【図5−2】図5−2は、裏銀電極を形成するための印刷マスクのパターンの一例を示す平面図である。

【図5−3】図5−3は、表銀電極を形成するための印刷マスクのパターンの一例を示す平面図である。

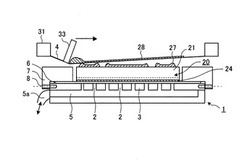

【図6】図6は、この発明にかかるスクリーン印刷機の実施の形態を示す断面図である。

【図7】図7は、従来技術を示す断面図である。

【図8】図8は、この発明にかかるスクリーン印刷機の他の実施の形態を示す断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明にかかるスクリーン印刷機及び太陽電池セルの実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0013】

この発明にかかるスクリーン印刷機の構成を説明する前に、太陽電池セルの構成およびその製造過程について説明する。

【0014】

図1〜図3を用いてシリコン太陽電池セルの構成について説明する。図1は太陽電池セルの上面図であり、図2は太陽電池セルの裏面図であり、図3は図2のA−A断面図である。太陽電池セル20は、図1〜図3に示されるように、半導体基板としてのp型シリコン基板22と、このp型シリコン基板22の表面の導電型が反転したn型拡散層23と、高濃度不純物を含んだp+層29と、これらp型シリコン基板22、n型拡散層23およびP+層からなる光電変換機能を有する半導体基板21と、この半導体基板21の受光面に設けられ入射光の反射を防止する反射防止膜24と、基板21で発電された電気を局所的に集電するために受光面に設けられる表銀グリッド電極25と、表銀グリッド電極25で集電された電気を取り出すために表銀グリッド電極25にほぼ直交して設けられる表銀バス電極26と、半導体基板21で発電された電気の取り出しと入射光の反射を目的として半導体基板21の裏面のほぼ全面に設けられた裏アルミ電極27と、この裏アルミ電極27に生じた電気を集電する裏銀電極28と、を備える。

【0015】

このように構成された太陽電池セル20では、太陽光が太陽電池セル20の受光面側から半導体基板21のpn接合面(p型シリコン基板とn型拡散層との接合面)に照射されると、ホールと電子が生成する。pn接合部の電界によって、生成した電子はn型拡散層23に向かって移動し、ホールはp+層29に向かって移動する。これにより、n型拡散層23に電子が過剰となり、p+層29にホールが過剰となる結果、光起電力が発生する。この光起電力はpn接合を順方向にバイアスする向きに生じ、n型拡散層23に接続した表銀バス電極26がマイナス極となり、p+層29に接続した裏銀電極28がプラス極となって、図示しない外部回路に電流が流れる。

【0016】

つぎに、図4−1〜図5−3にしたがって、太陽電池セル20の製造方法の一例について説明する。まず、図4−1に示されるように、表面処理(表面洗浄、表面に凹凸を付けるなど)を施したp型シリコン基板22を用意する。ついで、図4−2に示されるように、リンを熱的に拡散させることによって導電型を反転させたn型拡散層23aをp型シリコン基板22の表面に形成する。通常、リンの拡散源として、オキシ塩化リン(POCl3)が用いられる。

【0017】

ついで、p型シリコン基板22の一主面をレジストで保護した後、図4−3に示されるように、一主面のみにn型拡散層23を残すように、p型シリコン基板22の表面をレーザなどでエッチングし、レジストを有機溶剤などを用いて除去する。その後、図4−4に示されるように、n型拡散層23の表面に、シリコン酸化膜やシリコン窒化膜、酸化チタン膜などからなる反射防止膜24をプラズマCVD法などの成膜法によって、一様な厚みで形成する。

【0018】

ついで、図4−5に示されるように、p型シリコン基板22の裏面に、スクリーン印刷法で裏アルミ電極パターン27aを形成する。このとき、図5−1に示される印刷マスク4を用いてアルミペーストがp型シリコン基板22の裏面上に付着される。印刷マスク4は、樹脂で塞がれない電極パターンの形成位置に対応する開口部4aと、それ以外の樹脂で塞がれたマスク部4bとを有し、開口部4aのパターン形状に対応して電極が形成される。つぎに、裏アルミ電極パターン27aを乾燥した後、図4−6に示されるように、スクリーン印刷法を用いて裏面にさらに裏銀電極パターン28aを形成する。このとき、図5−2に示される印刷マスク4を用いて銀ペーストが、裏アルミ電極パターン27aが付着されたp型シリコン基板22上に、開口部4aに応じたパターンとして付着される。

【0019】

裏銀電極パターン28aを乾燥させた後、表裏を反転させて、図4−7に示されるように、銀ペーストをスクリーン印刷法で、反射防止膜24上に付着させ、乾燥させる。このとき、図2−3に示される印刷マスク4を用いて、銀ペーストが、反射防止膜24上に付着される。これにより、反射防止膜24上に表銀グリッド電極パターン25aと表銀バス電極パターン26aが選択的に形成される。

【0020】

そして、表銀グリッド電極パターン25a、表銀バス電極パターン26a、裏アルミ電極パターン27aおよび裏銀電極パターン28aを含む表裏電極パターンを、同時に700℃〜900℃程度で数分間程度焼成する。この焼成により、p型シリコン基板22の表側では、表銀グリッド電極パターン25aと表銀バス電極パターン26aを構成する表銀ペースト中に含まれるガラス材料によって反射防止膜24が溶融している間に、銀ペースト中の銀材料がp型シリコン基板22上部のn型拡散層23中のシリコンと接触して再凝固する。これにより、表銀電極(表銀グリッド電極25、表銀バス電極26)とシリコンのn型拡散層23との間の導通が確保される。また、この焼成工程により、裏アルミ電極27が形成されるとともに、裏アルミ電極パターン27aもp型シリコン基板22中のシリコンと反応して、p型シリコン基板22と裏アルミ電極27との間にp+層29が形成される。以上により、表銀グリッド電極25、表銀バス電極26、裏アルミ電極27および裏銀電極28が形成され、図1〜図3に示される構造を有する太陽電池セル20が製造される。

【0021】

つぎに、図6を用いてこの発明にかかるスクリーン印刷機の構成について説明する。図6は、図4−6に示した裏銀電極パターン28aを形成する際のスクリーン印刷機の状態を示している。このスクリーン印刷機は、印刷ステージ1と、印刷マスク4と、多孔質フィルム6と、抑え板7と、留め具8と、印刷マスク枠31と、スキージ33とを備えている。

【0022】

印刷ステージ1は、被印刷物である太陽電池セル20を載置固定するための複数の吸着穴2が形成されたステージ面3と、これら複数の吸着穴2に連通しステージ面3下の本体内部に形成された真空導管5とを有し、真空導管5は真空配管5aを介して図示しない真空ポンプに接続されている。印刷ステージ1においては、真空ポンプを用いてステージ面3に載置された太陽電池セル20を吸着穴2、真空導管5などを介して真空吸着することによって、太陽電池セル20を位置決め固定する。

【0023】

印刷ステージ1上に固定された太陽電池セル20上には、印刷マスク枠31間に張設された印刷マスク4が太陽電池セル20に対して位置合わせされた状態で所定の間隔をあけて配置される。この印刷マスク4のスキージ33側の面上に裏銀電極28を形成するための銀ペーストを薄く広げておき、スキージ33によって印刷マスク4に所定の押圧力を加えて、図中の矢印方向に摺動させることによって、印刷マスク4の開口部4aを通して銀ペースト28が太陽電池セル20側に押出され、所望の電極パターンが印刷される。

【0024】

ここで、本スクリーン印刷機においては、印刷ステージ1のステージ面3と、被印刷物である太陽電池セル20との間に、紙や高分子フィルムなどの多孔質フィルム(多孔質体)6を介在させて太陽電池セル20を真空吸着させるようにしている。多孔質フィルム6を印刷ステージ1に固定するための固定手段として、多孔質フィルム6の端部を固定する抑え板7と、この抑え板7を印刷ステージ1に対し固定する固定用留め具8を設けている。

【0025】

このように、本スクリーン印刷機においては、印刷ステージ1上に多孔質フィルム6を設けているので、被印刷物である太陽電池セル20の吸着は行いながらも、ペーストやセル破片を吸着穴2に吸い込むことを防ぐことができる。したがって、印刷時に太陽電池セル20の半導体基板21が割れたり、ペーストが印刷ステージ1に付着したとしても、印刷ステージ1の真空配管系まで入ることはない。このため、連続印刷時に基板21を真空吸着して印刷後に真空解除するためのエアーを強制的に吹き込んでも真空配管系統から、異物が吹き上がることがないので、印刷ステージ1上には異物もなくなり、基板21が印刷時に破損することもなくなる。

【0026】

多孔質フィルム6として、色々な材料を検討した結果を記す。多孔質フィルム6として採用できる判断基準は、基板21が印刷時にずれたりしないことであり、真空圧元圧が60kPa以上でステージ部で30kPa以上あれば問題ないことを確認した。多孔質フィルム6の材料として、通常市販されている半紙、普通紙、クリーンペーパー、和紙、画用紙を試した結果、画用紙以外は使用できることが判った。紙の厚みとしては、0.01mm〜1mm厚までは問題なく、印刷できた。また、高分子フィルムで多孔質体として、日東電工製の高分子量ポリエチレン多孔質フィルム、サンマップは厚みが0.1mm〜2mmまで問題なく印刷ができた。このような多孔質体6をスクリーン自動印刷機に採用した結果、太陽電池セル製造におけるセル割れ率が0.2%低減できた。

【0027】

図7に、多孔質フィルム6を介在させずに太陽電池セル20の基板21を印刷ステージ1上に直接載置させた従来のスクリーン印刷機の構成を示す。この場合、真空配管系統である真空導管5や吸着穴2にペースト塊51や基板破片53が入り込んだり、真空吸着と真空強制解除時に吸着穴2を通過して印刷ステージ上にペースト塊51、基板破片53が載ったり、基板21が割れたりした際に印刷ステージ1の表面が傷ついてステージ金属粉(図示せず)が印刷ステージ1の表面に載ったりして、基板21にクラック61が入り、基板の破損を誘発していた。

【0028】

なお、図6の構成においては、抑え板7と基板21の上側の表面高さを同じにしているが、この両者の表面高さの差異を±0.2mm以内にすれば、スキージ33を押し付けてもペースト28が基板21に届かず印刷できなかったり、もしくは、基板21にスキージ33が衝突してマスク4を破ったり、基板21の端を欠けさせるなどの不良は減る。

【0029】

また、高精度に基板21を位置決めして重ね印刷するタイプの印刷機の中には、印刷ステージ1にCCDカメラもしくは受光センサーを埋め込んで基板21の端の影をセンシングしているタイプのものがあるので、その際には、多孔質フィルム6を透明な材料とし、センサー光を透過させて動作を果たせるようにすることもできる。

【0030】

図8は、図6のスクリーン印刷機における多孔質フィルム6を印刷ステージ1に固定するための固定手段としての抑え板7および留め具8の変わりに固定テープ9を設け、この固定テープ9によって多孔質フィルム6の端部を支持固定するようにしており、このような構成によれば、多孔質フィルム6を簡略な構成によって簡易に支持固定することができる。

【産業上の利用可能性】

【0031】

以上のように、本発明にかかるスクリーン印刷機は、太陽電池セルなどの被印刷物に電極パターンを印刷するスクリーン印刷機に有用である。

【符号の説明】

【0032】

1 印刷ステージ

2 吸着穴

3 ステージ面

4 印刷マスク

4a 開口部

4b マスク部

5 真空導管

5a 真空配管

6 多孔質フィルム(多孔質体)

7 抑え板

8 留め具

9 固定テープ

20 被印刷物(太陽電池セル)

21 半導体基板

22 P型シリコン基板

23,23a n型拡散層

24 反射防止膜

25 表銀グリッド電極

25a 表銀グリッド電極パターン

26 表銀バス電極

26a 表銀バス電極パターン

27 裏アルミ電極

27a 裏アルミ電極パターン

28 裏銀電極(銀ペースト)

28a 裏銀電極パターン

29 p+層

31 印刷マスク枠

33 スキージ

51 ペースト塊

53 基板破片

61 クラック

【技術分野】

【0001】

本発明は、太陽電池セルの電極形成に用いるスクリーン印刷機及びこのスクリーン印刷機を用いて作成される太陽電池セルに関するものである。

【背景技術】

【0002】

スクリーン印刷法は、太陽電池の電極形成や、液晶表示装置、プラズマディスプレイ、有機EL(Electro Luminescence)ディスプレイなどの表示装置の電極形成に用いられる。スクリーン印刷法では、所定のパターンが形成された印刷マスクを用い、この印刷マスクを印刷ステージ上に配置された印刷対象に対し所定の距離を置いて配置し、電極材料を含むペーストを印刷マスクの上に供給する。その後、スキージでペーストを印刷マスク上に延ばし、延ばされたペーストのうちメッシュの部分のみペーストが印刷対象上に供給される。そして、印刷対象上に供給されたペーストを電極材料に応じた所定の温度で焼成することによって、電極が形成される。

【0003】

このようなスクリーン印刷に用いられる印刷ステージは、複数の吸着穴が形成されて印刷対象を載置するステージ面と、これら複数の吸着穴に連通しステージ面下の印刷ステージ本体内部に形成された真空導管とを有し、真空導管に接続された真空配管を用いて印刷対象を複数の吸着穴を有するステージ面に真空吸着することによって、印刷対象を位置決め固定する。

【0004】

そして、このようなスクリーン印刷を用いて基板上に太陽電池セルの電極を形成する際、従来は、吸着穴が形成されたステージ面上に印刷対象を直接載置するようにしていたので、印刷中に太陽電池セルが破損すると太陽電池セルの小破片や印刷ペーストが印刷ステージの吸着穴から吸い込まれて吸着穴やその下方の真空導管に入り込んで自然乾燥等がなされた後、現基板を排出して後続の基板を印刷ステージに搬入するために吸着穴にエアーを吹き込んだりして強制的に真空を解除する際に、ペースト塊やセル小片が吸着穴から放出されてステージ面と基板の間に挟まって、印刷物である太陽電池セルの基板を破損するという問題があった。

【0005】

特許文献1には、印刷物としてのプリント基板の下方にクッション効果のあるスポンジを設け、プリント基板に印刷するクリームハンダ量を均一にするとともに、プリント基板に搭載された部品を傷つけないようにすることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平04−199895号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、印刷物の下にスポンジを設けることが示されているが、このようなスポンジを複数の吸着穴を有する印刷ステージと印刷物としての太陽電池セルの間に介在させた場合、吸着穴が塞がってしまい吸着動作をなし得なくなるので、上記のような真空吸着を用いた印刷ステージを有するスクリーン印刷機には適用することができない。

【0008】

本発明は、上記に鑑みてなされたものであって、小破片や印刷ペーストなどの異物によって被印刷物を破損させることを抑制でき、製造での良品率を向上させることができるスクリーン印刷機を得ることを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決し、目的を達成するために、本発明は、ステージ面に複数の吸着穴を有し、このステージ面上に載置された被印刷物を真空吸着によって支持固定する印刷ステージと、この印刷ステージ上に支持固定された被印刷物に所定の電極パターンを形成するための印刷マスクと、この印刷マスク上に配した金属ペーストに所定の圧力を加えて被印刷物に印刷するためのスキージと、被印刷物と印刷ステージとの間に挟み込まれる多孔質体とを備えたスクリーン印刷機において、多孔質体の端部を印刷ステージとの間に挟み込んで、多孔質体を印刷ステージに固定する抑え板をさらに設け、印刷ステージは被印刷物である基板より大きく構成され、多孔質体は基板より大きく構成され、抑え板は多孔質体を抑え板と印刷ステージとの間に固定するようにしている。

【発明の効果】

【0010】

本発明によれば、被印刷物と印刷ステージとの間に多孔質体を介在させるようにしたので、吸着を行いつつ吸着穴を塞ぐことができ、これによりステージ内部への異物の進入を防止でき、また印刷ステージ内部に進入していた異物が真空解除の際に、吹き上げられて印刷ステージと被印刷物の間に挟まり、引き続き印刷されて被印刷物を破損させることを確実に抑制できるので、製造での良品率が向上する。また、従来の製造工程を変更する必要もなく、安価に良質な製品を製造できるという効果を奏する。

【図面の簡単な説明】

【0011】

【図1】図1は、この発明によるスクリーン印刷機を用いて形成された電極を有する太陽電池セルの上面図である。

【図2】図2は、図1の太陽電池セルの裏面図である。

【図3】図3は、図2のA−A断面図である。

【図4−1】図4−1は、太陽電池セルの製造方法の手順の一例を示す断面図である(その1)。

【図4−2】図4−2は、太陽電池セルの製造方法の手順の一例を示す断面図である(その2)。

【図4−3】図4−3は、太陽電池セルの製造方法の手順の一例を示す断面図である(その3)。

【図4−4】図4−4は、太陽電池セルの製造方法の手順の一例を示す断面図である(その4)。

【図4−5】図4−5は、太陽電池セルの製造方法の手順の一例を示す断面図である(その5)。

【図4−6】図4−6は、太陽電池セルの製造方法の手順の一例を示す断面図である(その6)。

【図4−7】図4−7は、太陽電池セルの製造方法の手順の一例を示す断面図である(その7)。

【図5−1】図5−1は、裏アルミ電極を形成するための印刷マスクのパターンの一例を示す平面図である。

【図5−2】図5−2は、裏銀電極を形成するための印刷マスクのパターンの一例を示す平面図である。

【図5−3】図5−3は、表銀電極を形成するための印刷マスクのパターンの一例を示す平面図である。

【図6】図6は、この発明にかかるスクリーン印刷機の実施の形態を示す断面図である。

【図7】図7は、従来技術を示す断面図である。

【図8】図8は、この発明にかかるスクリーン印刷機の他の実施の形態を示す断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明にかかるスクリーン印刷機及び太陽電池セルの実施の形態を図面に基づいて詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0013】

この発明にかかるスクリーン印刷機の構成を説明する前に、太陽電池セルの構成およびその製造過程について説明する。

【0014】

図1〜図3を用いてシリコン太陽電池セルの構成について説明する。図1は太陽電池セルの上面図であり、図2は太陽電池セルの裏面図であり、図3は図2のA−A断面図である。太陽電池セル20は、図1〜図3に示されるように、半導体基板としてのp型シリコン基板22と、このp型シリコン基板22の表面の導電型が反転したn型拡散層23と、高濃度不純物を含んだp+層29と、これらp型シリコン基板22、n型拡散層23およびP+層からなる光電変換機能を有する半導体基板21と、この半導体基板21の受光面に設けられ入射光の反射を防止する反射防止膜24と、基板21で発電された電気を局所的に集電するために受光面に設けられる表銀グリッド電極25と、表銀グリッド電極25で集電された電気を取り出すために表銀グリッド電極25にほぼ直交して設けられる表銀バス電極26と、半導体基板21で発電された電気の取り出しと入射光の反射を目的として半導体基板21の裏面のほぼ全面に設けられた裏アルミ電極27と、この裏アルミ電極27に生じた電気を集電する裏銀電極28と、を備える。

【0015】

このように構成された太陽電池セル20では、太陽光が太陽電池セル20の受光面側から半導体基板21のpn接合面(p型シリコン基板とn型拡散層との接合面)に照射されると、ホールと電子が生成する。pn接合部の電界によって、生成した電子はn型拡散層23に向かって移動し、ホールはp+層29に向かって移動する。これにより、n型拡散層23に電子が過剰となり、p+層29にホールが過剰となる結果、光起電力が発生する。この光起電力はpn接合を順方向にバイアスする向きに生じ、n型拡散層23に接続した表銀バス電極26がマイナス極となり、p+層29に接続した裏銀電極28がプラス極となって、図示しない外部回路に電流が流れる。

【0016】

つぎに、図4−1〜図5−3にしたがって、太陽電池セル20の製造方法の一例について説明する。まず、図4−1に示されるように、表面処理(表面洗浄、表面に凹凸を付けるなど)を施したp型シリコン基板22を用意する。ついで、図4−2に示されるように、リンを熱的に拡散させることによって導電型を反転させたn型拡散層23aをp型シリコン基板22の表面に形成する。通常、リンの拡散源として、オキシ塩化リン(POCl3)が用いられる。

【0017】

ついで、p型シリコン基板22の一主面をレジストで保護した後、図4−3に示されるように、一主面のみにn型拡散層23を残すように、p型シリコン基板22の表面をレーザなどでエッチングし、レジストを有機溶剤などを用いて除去する。その後、図4−4に示されるように、n型拡散層23の表面に、シリコン酸化膜やシリコン窒化膜、酸化チタン膜などからなる反射防止膜24をプラズマCVD法などの成膜法によって、一様な厚みで形成する。

【0018】

ついで、図4−5に示されるように、p型シリコン基板22の裏面に、スクリーン印刷法で裏アルミ電極パターン27aを形成する。このとき、図5−1に示される印刷マスク4を用いてアルミペーストがp型シリコン基板22の裏面上に付着される。印刷マスク4は、樹脂で塞がれない電極パターンの形成位置に対応する開口部4aと、それ以外の樹脂で塞がれたマスク部4bとを有し、開口部4aのパターン形状に対応して電極が形成される。つぎに、裏アルミ電極パターン27aを乾燥した後、図4−6に示されるように、スクリーン印刷法を用いて裏面にさらに裏銀電極パターン28aを形成する。このとき、図5−2に示される印刷マスク4を用いて銀ペーストが、裏アルミ電極パターン27aが付着されたp型シリコン基板22上に、開口部4aに応じたパターンとして付着される。

【0019】

裏銀電極パターン28aを乾燥させた後、表裏を反転させて、図4−7に示されるように、銀ペーストをスクリーン印刷法で、反射防止膜24上に付着させ、乾燥させる。このとき、図2−3に示される印刷マスク4を用いて、銀ペーストが、反射防止膜24上に付着される。これにより、反射防止膜24上に表銀グリッド電極パターン25aと表銀バス電極パターン26aが選択的に形成される。

【0020】

そして、表銀グリッド電極パターン25a、表銀バス電極パターン26a、裏アルミ電極パターン27aおよび裏銀電極パターン28aを含む表裏電極パターンを、同時に700℃〜900℃程度で数分間程度焼成する。この焼成により、p型シリコン基板22の表側では、表銀グリッド電極パターン25aと表銀バス電極パターン26aを構成する表銀ペースト中に含まれるガラス材料によって反射防止膜24が溶融している間に、銀ペースト中の銀材料がp型シリコン基板22上部のn型拡散層23中のシリコンと接触して再凝固する。これにより、表銀電極(表銀グリッド電極25、表銀バス電極26)とシリコンのn型拡散層23との間の導通が確保される。また、この焼成工程により、裏アルミ電極27が形成されるとともに、裏アルミ電極パターン27aもp型シリコン基板22中のシリコンと反応して、p型シリコン基板22と裏アルミ電極27との間にp+層29が形成される。以上により、表銀グリッド電極25、表銀バス電極26、裏アルミ電極27および裏銀電極28が形成され、図1〜図3に示される構造を有する太陽電池セル20が製造される。

【0021】

つぎに、図6を用いてこの発明にかかるスクリーン印刷機の構成について説明する。図6は、図4−6に示した裏銀電極パターン28aを形成する際のスクリーン印刷機の状態を示している。このスクリーン印刷機は、印刷ステージ1と、印刷マスク4と、多孔質フィルム6と、抑え板7と、留め具8と、印刷マスク枠31と、スキージ33とを備えている。

【0022】

印刷ステージ1は、被印刷物である太陽電池セル20を載置固定するための複数の吸着穴2が形成されたステージ面3と、これら複数の吸着穴2に連通しステージ面3下の本体内部に形成された真空導管5とを有し、真空導管5は真空配管5aを介して図示しない真空ポンプに接続されている。印刷ステージ1においては、真空ポンプを用いてステージ面3に載置された太陽電池セル20を吸着穴2、真空導管5などを介して真空吸着することによって、太陽電池セル20を位置決め固定する。

【0023】

印刷ステージ1上に固定された太陽電池セル20上には、印刷マスク枠31間に張設された印刷マスク4が太陽電池セル20に対して位置合わせされた状態で所定の間隔をあけて配置される。この印刷マスク4のスキージ33側の面上に裏銀電極28を形成するための銀ペーストを薄く広げておき、スキージ33によって印刷マスク4に所定の押圧力を加えて、図中の矢印方向に摺動させることによって、印刷マスク4の開口部4aを通して銀ペースト28が太陽電池セル20側に押出され、所望の電極パターンが印刷される。

【0024】

ここで、本スクリーン印刷機においては、印刷ステージ1のステージ面3と、被印刷物である太陽電池セル20との間に、紙や高分子フィルムなどの多孔質フィルム(多孔質体)6を介在させて太陽電池セル20を真空吸着させるようにしている。多孔質フィルム6を印刷ステージ1に固定するための固定手段として、多孔質フィルム6の端部を固定する抑え板7と、この抑え板7を印刷ステージ1に対し固定する固定用留め具8を設けている。

【0025】

このように、本スクリーン印刷機においては、印刷ステージ1上に多孔質フィルム6を設けているので、被印刷物である太陽電池セル20の吸着は行いながらも、ペーストやセル破片を吸着穴2に吸い込むことを防ぐことができる。したがって、印刷時に太陽電池セル20の半導体基板21が割れたり、ペーストが印刷ステージ1に付着したとしても、印刷ステージ1の真空配管系まで入ることはない。このため、連続印刷時に基板21を真空吸着して印刷後に真空解除するためのエアーを強制的に吹き込んでも真空配管系統から、異物が吹き上がることがないので、印刷ステージ1上には異物もなくなり、基板21が印刷時に破損することもなくなる。

【0026】

多孔質フィルム6として、色々な材料を検討した結果を記す。多孔質フィルム6として採用できる判断基準は、基板21が印刷時にずれたりしないことであり、真空圧元圧が60kPa以上でステージ部で30kPa以上あれば問題ないことを確認した。多孔質フィルム6の材料として、通常市販されている半紙、普通紙、クリーンペーパー、和紙、画用紙を試した結果、画用紙以外は使用できることが判った。紙の厚みとしては、0.01mm〜1mm厚までは問題なく、印刷できた。また、高分子フィルムで多孔質体として、日東電工製の高分子量ポリエチレン多孔質フィルム、サンマップは厚みが0.1mm〜2mmまで問題なく印刷ができた。このような多孔質体6をスクリーン自動印刷機に採用した結果、太陽電池セル製造におけるセル割れ率が0.2%低減できた。

【0027】

図7に、多孔質フィルム6を介在させずに太陽電池セル20の基板21を印刷ステージ1上に直接載置させた従来のスクリーン印刷機の構成を示す。この場合、真空配管系統である真空導管5や吸着穴2にペースト塊51や基板破片53が入り込んだり、真空吸着と真空強制解除時に吸着穴2を通過して印刷ステージ上にペースト塊51、基板破片53が載ったり、基板21が割れたりした際に印刷ステージ1の表面が傷ついてステージ金属粉(図示せず)が印刷ステージ1の表面に載ったりして、基板21にクラック61が入り、基板の破損を誘発していた。

【0028】

なお、図6の構成においては、抑え板7と基板21の上側の表面高さを同じにしているが、この両者の表面高さの差異を±0.2mm以内にすれば、スキージ33を押し付けてもペースト28が基板21に届かず印刷できなかったり、もしくは、基板21にスキージ33が衝突してマスク4を破ったり、基板21の端を欠けさせるなどの不良は減る。

【0029】

また、高精度に基板21を位置決めして重ね印刷するタイプの印刷機の中には、印刷ステージ1にCCDカメラもしくは受光センサーを埋め込んで基板21の端の影をセンシングしているタイプのものがあるので、その際には、多孔質フィルム6を透明な材料とし、センサー光を透過させて動作を果たせるようにすることもできる。

【0030】

図8は、図6のスクリーン印刷機における多孔質フィルム6を印刷ステージ1に固定するための固定手段としての抑え板7および留め具8の変わりに固定テープ9を設け、この固定テープ9によって多孔質フィルム6の端部を支持固定するようにしており、このような構成によれば、多孔質フィルム6を簡略な構成によって簡易に支持固定することができる。

【産業上の利用可能性】

【0031】

以上のように、本発明にかかるスクリーン印刷機は、太陽電池セルなどの被印刷物に電極パターンを印刷するスクリーン印刷機に有用である。

【符号の説明】

【0032】

1 印刷ステージ

2 吸着穴

3 ステージ面

4 印刷マスク

4a 開口部

4b マスク部

5 真空導管

5a 真空配管

6 多孔質フィルム(多孔質体)

7 抑え板

8 留め具

9 固定テープ

20 被印刷物(太陽電池セル)

21 半導体基板

22 P型シリコン基板

23,23a n型拡散層

24 反射防止膜

25 表銀グリッド電極

25a 表銀グリッド電極パターン

26 表銀バス電極

26a 表銀バス電極パターン

27 裏アルミ電極

27a 裏アルミ電極パターン

28 裏銀電極(銀ペースト)

28a 裏銀電極パターン

29 p+層

31 印刷マスク枠

33 スキージ

51 ペースト塊

53 基板破片

61 クラック

【特許請求の範囲】

【請求項1】

ステージ面に複数の吸着穴を有し、このステージ面上に載置された被印刷物を真空吸着によって支持固定する印刷ステージと、該印刷ステージ上に支持固定された被印刷物に所定の電極パターンを形成するための印刷マスクと、該印刷マスク上に配した金属ペーストに所定の圧力を加えて被印刷物に印刷するためのスキージと、

前記被印刷物と印刷ステージとの間に挟み込まれる多孔質体とを備えたスクリーン印刷機において、

前記多孔質体の端部を前記印刷ステージとの間に挟み込んで、前記多孔質体を前記印刷ステージに固定する抑え板をさらに設け、

前記印刷ステージは前記被印刷物である基板より大きく構成され、前記多孔質体は前記基板より大きく構成され、前記抑え板は前記多孔質体を前記抑え板と前記印刷ステージとの間に固定するよう構成されたことを特徴とするスクリーン印刷機。

【請求項2】

前記多孔質体が紙であることを特徴とする請求項1に記載のスクリーン印刷機。

【請求項3】

前記紙は、半紙または普通紙またはクリーンペーパーまたは和紙であることを特徴とする請求項2に記載のスクリーン印刷機。

【請求項4】

前記紙の厚みが0.01mm以上1mm以下であることを特徴とする請求項2に記載のスクリーン印刷機。

【請求項5】

前記多孔質体が高分子ポリマーであることを特徴とする請求項1に記載のスクリーン印刷機。

【請求項6】

前記多孔質体が透明であることを特徴とする請求項5に記載のスクリーン印刷機。

【請求項7】

前記抑え板の高さと、被印刷物表面の高さの差異が0.2mm以内であることを特徴とする請求項1に記載のスクリーン印刷機。

【請求項1】

ステージ面に複数の吸着穴を有し、このステージ面上に載置された被印刷物を真空吸着によって支持固定する印刷ステージと、該印刷ステージ上に支持固定された被印刷物に所定の電極パターンを形成するための印刷マスクと、該印刷マスク上に配した金属ペーストに所定の圧力を加えて被印刷物に印刷するためのスキージと、

前記被印刷物と印刷ステージとの間に挟み込まれる多孔質体とを備えたスクリーン印刷機において、

前記多孔質体の端部を前記印刷ステージとの間に挟み込んで、前記多孔質体を前記印刷ステージに固定する抑え板をさらに設け、

前記印刷ステージは前記被印刷物である基板より大きく構成され、前記多孔質体は前記基板より大きく構成され、前記抑え板は前記多孔質体を前記抑え板と前記印刷ステージとの間に固定するよう構成されたことを特徴とするスクリーン印刷機。

【請求項2】

前記多孔質体が紙であることを特徴とする請求項1に記載のスクリーン印刷機。

【請求項3】

前記紙は、半紙または普通紙またはクリーンペーパーまたは和紙であることを特徴とする請求項2に記載のスクリーン印刷機。

【請求項4】

前記紙の厚みが0.01mm以上1mm以下であることを特徴とする請求項2に記載のスクリーン印刷機。

【請求項5】

前記多孔質体が高分子ポリマーであることを特徴とする請求項1に記載のスクリーン印刷機。

【請求項6】

前記多孔質体が透明であることを特徴とする請求項5に記載のスクリーン印刷機。

【請求項7】

前記抑え板の高さと、被印刷物表面の高さの差異が0.2mm以内であることを特徴とする請求項1に記載のスクリーン印刷機。

【図1】

【図2】

【図3】

【図4−1】

【図4−2】

【図4−3】

【図4−4】

【図4−5】

【図4−6】

【図4−7】

【図5−1】

【図5−2】

【図5−3】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4−1】

【図4−2】

【図4−3】

【図4−4】

【図4−5】

【図4−6】

【図4−7】

【図5−1】

【図5−2】

【図5−3】

【図6】

【図7】

【図8】

【公開番号】特開2012−144049(P2012−144049A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2012−85579(P2012−85579)

【出願日】平成24年4月4日(2012.4.4)

【分割の表示】特願2006−535893(P2006−535893)の分割

【原出願日】平成18年6月27日(2006.6.27)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成24年4月4日(2012.4.4)

【分割の表示】特願2006−535893(P2006−535893)の分割

【原出願日】平成18年6月27日(2006.6.27)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]