スクリーン印刷法、スクリーン印刷装置及びスクリーン印刷工程を有する太陽電池モジュールの製造方法

【課題】複雑な装置を用いず、版離れの良好な、かつスクリーンの伸びにくいオフコンタクト式スクリーン印刷法、スクリーン印刷装置、スクリーン印刷工程を有する太陽電池の製造方法を提供する。

【解決手段】オフコンタクト式のスクリーン印刷方法は、スキージ31の移動が終了した後にスクリーン11を上昇させる工程と、スクリーン11を上昇させた後にスキージ31を上昇させる工程を有する。本発明に関わるスクリーン印刷方法を用いることで、版離れ不良発生を防ぐことができ、かつ、スクリーン11が伸びにくいという効果を得ることができる。

【解決手段】オフコンタクト式のスクリーン印刷方法は、スキージ31の移動が終了した後にスクリーン11を上昇させる工程と、スクリーン11を上昇させた後にスキージ31を上昇させる工程を有する。本発明に関わるスクリーン印刷方法を用いることで、版離れ不良発生を防ぐことができ、かつ、スクリーン11が伸びにくいという効果を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリーン印刷法、スクリーン印刷装置及びスクリーン印刷工程を有する太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

ペーストを印刷する方法の一つとして、スクリーンの上に配設されたペーストをスキージによりスクリーン開口部に充填し、それを被印刷物へ転写させるスクリーン印刷が知られている。スクリーン印刷には、大きくわけてオフコンタクト式とコンタクト式がある。オフコンタクト式とは、被印刷物とスクリーンとの間にわずかな隙間を持たせ、スキージをスクリーンに押し付けることによってペーストを被印刷物へ移した後、スクリーンに加わったテンションによりスクリーンを元の位置に復帰させ、被印刷物とスクリーンを分離する方法である。コンタクト式とは、スクリーンと被印刷物とを密着し、印刷後、機械的にスクリーンから被印刷物を分離する方法である。いずれの方式のスクリーン印刷法においても、パターン精度の良い印刷を行うためには、被印刷物とスクリーンとの分離いわゆる版離れが重要であることが知られている。

【0003】

オフコンタクト式のスクリーン印刷において、版離れを良くするための方法として、例えば、印刷時にスクリーンと被印刷物との間隔を大きくすることが行われる。スキージを押し付けたときにスクリーンに加わるテンションを大きくすることで、スクリーンの戻りを良くしている。

【0004】

また、版離れを良くし、かつ印刷を安定させるための方法として、例えば、特許文献1に、マスクプレート5の下面と基板3の上面の接触角度αを常に適正角度に保つことにより、良好な版離れ条件を維持して印刷を安定させる方法が開示されている。

【0005】

図8に、特許文献1で開示されているスクリーン印刷法の図を示す。オフコンタクト印刷において、スキージ9が、枠部材4aに装着されたスクリーンマスク4上で移動するスキージング動作を行うことで、クリーム半田10を基板3に載せている。このスキージング動作において、スキージ9の基板3に対する水平方向の相対位置に応じて、基板3のワークのスクリーンマスク4の下面に対する相対的高さ位置を変えている。相対的高さ位置を変える方法として、基板3を保持した基板保持部2を徐々に下降させる方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−212935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、オフコンタクト式のスクリーン印刷において、スクリーンと被印刷物との間隔を大きくし、スクリーンに掛るテンションが大きい状態で繰り返し用いると、スクリーンが伸びるのが早くなるという問題があった。

【0008】

また、特許文献1で開示されている方法でも、スクリーンに大きなテンションが掛り続けるため、スクリーンが伸びるのが早くなるという問題があった。かつ、スクリーンのテンションを一定にする制御は困難であり、スクリーン印刷装置が複雑化するという問題もあった。

【0009】

本発明は、上記の問題に鑑みてなされたものであり、その目的は、複雑な装置を用いず、版離れの良好な、かつスクリーンの伸びにくいオフコンタクト式スクリーン印刷法、スクリーン印刷装置、スクリーン印刷工程を有する太陽電池の製造方法を実現することにある。

【課題を解決するための手段】

【0010】

本発明に関わるスクリーン印刷法は、印刷すべきパターンを有するスクリーン上にスキージを配設し、スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷法であって、スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、スクリーン離接工程の後に、スキージとスクリーンの当接を解除するスキージ当接解除工程を有することを特徴とする。

【0011】

本発明に関わるスクリーン印刷法のスクリーン離接工程は、スキージの移動が終了した後に、スクリーン全体と被印刷物上に転写されたペーストを離接する工程であることを特徴する。

【0012】

本発明に関わるスクリーン印刷装置は、印刷すべきパターンを有するスクリーン上にスキージを配設し、スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷装置であって、スクリーンの少なくとも印刷開始側と被印刷物に転写されたペーストを離接するスクリーン離接機構と、スキージとスクリーンの当接を解除するスキージ当接解除機構と、スクリーンを離接した後に、スキージの当接を解除する動作の指示を行う制御機構を有することを特徴とする。

【0013】

本発明に関わる太陽電池モジュールの製造方法は、半導体基板にペーストを載置するオフコンタクト式のスクリーン印刷工程を有する太陽電池モジュールの製造方法であって、スクリーン印刷工程は、スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、スクリーン離接工程の後に、スキージとスクリーンの当接を解除するスキージ当接解除工程を有することを特徴とする。

【0014】

本発明に関わる太陽電池モジュールの製造方法のスクリーン印刷工程は、太陽電池セルにペーストを印刷する工程であることを特徴とする。

【発明の効果】

【0015】

本発明に係るオフコンタクト式のスクリーン印刷法、スクリーン印刷装置は、複雑な装置を用いず、版離れを良好の良好な、かつスクリーンの伸びにくいスクリーン印刷を可能にするという効果を奏する。

【図面の簡単な説明】

【0016】

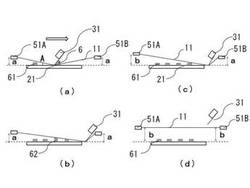

【図1】本発明の第1の実施の形態の実施例1を示すものであって、スクリーン印刷法の概略図である。

【図2】本発明の第1の実施の形態を示すものであって、被印刷物とスクリーンをスクリーンの側からみた場合の概略図である。

【図3】本発明の第1の実施の形態の実施例2を示すものであって、スクリーン印刷法の概略図である。

【図4】本発明の第1の実施の形態の比較例1を示すものであって、スクリーン印刷法の概略図である。

【図5】本発明の第1の実施の形態の比較例2を示すものであって、スクリーン印刷法の概略図である。

【図6】本発明の第1の実施の形態を示すものであって、スクリーン印刷装置の構成の概略図である。

【図7(a)】本発明の第2の実施の形態を示すものであって、太陽電池モジュールの製造工程の概略図である。

【図7(b)】本発明の第2の実施の形態を示すものであって、太陽電池モジュールの製造工程の概略図である。

【図8】従来技術を示すものであって、スクリーン印刷の一例である。

【発明を実施するための形態】

【0017】

〔第1の実施の形態〕

本実施の形態に関わるスクリーン印刷法、スクリーン印刷装置について、図面を参照し説明すれば以下のとおりである。まず、図1から図3を用いて本実施の形態の実施例1、2を説明し、次に図4と図5を用いて比較例1、2を説明する。

【0018】

図1に、本実施の形態の実施例1を示す。本発明に関わるオフコンタクト式のスクリーン印刷法を模式的に示したものであり、スクリーンと被印刷物を横から見た概略図である。

【0019】

図1(a)は、スキージを移動させている状態の模式図である。被印刷物21上に、スクリーン11を、隙間aを持たせて配置している。スクリーン11は、スクリーン枠で固定している。印刷開始側のスクリーン枠の一辺をスクリーン枠51Aとし、印刷終了側のスクリーン枠の一辺をスクリーン枠51Bとする。隙間aとは、スキージを当てない状態でのスクリーン11下面と被印刷物21表面との高さの差である。

【0020】

例えば、ペーストとしてエポキシ系の絶縁性ペーストを用いて、被印刷物21に印刷する場合、被印刷物21とスクリーン11との間に約1mmの隙間aを持たせる。隙間は、0.3mm以上、3mm未満が望ましい。

【0021】

スキージ31をスクリーン11に押し当て、その押し込み力により隙間aを塞いで、ペースト6を、被印刷物21に転写する。スクリーンに形成されている印刷すべきパターンの開口部を通してペーストを転写することにより、印刷パターンが、被印刷物21上に形成される。転写により、被印刷物21上に載置されたペーストをペースト61とする。

【0022】

また、スキージ31が通過して、スクリーン11が被印刷物21から離れる際になす版離れ角をAとする。オフコンタクト式のスクリーン印刷法では、隙間aは固定値であるため、スキージが移動するにつれ、版離れ角Aは小さくなる。

【0023】

図1(b)は、被印刷物21の端をすぎる箇所までスキージ31が到達した状態の断面図である。被印刷物とスクリーンがペースト61を介してつながっている箇所、いわゆる版離れしていない領域が存在している。

【0024】

図1(c)は、印刷終了後に、印刷開始側のスクリーンと、被印刷物に転写されたペーストを離接したときの断面図である。スクリーン枠51Bおよびスキージ31の高さはそのままで、スクリーン枠51Aを上昇させた。

【0025】

スクリーン枠51Aを上昇させたときの、スクリーン11下面と被印刷物21表面との高さの差を隙間bとする。スクリーン枠51Aを上昇させているので、隙間aよりも隙間bの方が大きい。隙間bは、約3mmである。このとき、ほぼすべての印刷箇所において版離れができていた。

【0026】

図1(d)は、スクリーンとペーストを離接した後に、スキージ31とスクリーン11の当接を解除し、スクリーン枠51Bを上昇させたときの断面図である。このとき、すべての印刷箇所において版離れができていた。尚、図1で示した実施例1では、スキージ31とスクリーン11の当接を解除した後、スクリーン枠51Bを上昇したが、当接を解除する前に、スクリーン枠51Bを上昇させてもよく、同時に行ってもよい。

【0027】

図2を用いて、ペーストが版離れしていない状態について説明する。図2は、本実施の形態における印刷終了時のスクリーンと被印刷物を、スクリーン側からみた概略図であり、図1(b)の状態を異なる角度からみた図である。スクリーン枠52で固定されたスクリーン12上をスキージ32が移動し、印刷が終了したものである。被印刷物22とスクリーン12がペーストを介してつながっている版離れしていない領域70が存在していた。版離れしていない領域70があった場合、そのまま被印刷物を取り出すと、ペーストの印刷パターンがずれ、印刷精度が悪くなるという問題がある。

【0028】

スキージ32が移動するほど、版離れ角Aは小さくなるため、版離れしにくくなり、印刷終了側に版離れしていない領域が存在している。また、スクリーン枠でスクリーンの4辺すべてを固定している場合、スクリーン枠から遠い箇所のほうがスクリーンのテンションが小さくなるため、スキージ32の移動方向に平行なスクリーン枠に近い領域より離れた領域のほうが版離れしにくくなる。よって、版離れしていない領域70は、図2で示したような分布を示していた。

【0029】

また、ペーストの粘度が高いときに、版離れしていない領域70の面積は大きくなる傾向がある。ペーストの粘度が高い場合、ペーストとスクリーンの密着性が高くなり、版離れにより大きなテンションを必要とするためである。

【0030】

実施例1で示したように、印刷終了後に、スキージはそのままで、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接した後に、スキージとスクリーンの当接を解除することで、版離れを良好にし、パターン精度の高い印刷を行うことが可能となった。

【0031】

図3に、本実施の形態の実施例2を示す。実施例1と異なる点は、スクリーンと被印刷物に転写されたペーストを離節する際に、印刷開始側だけのスクリーン枠を上昇するのではなく、スクリーン全体を上昇する点である。印刷終了時までは、実施例1と同じであるので省略する。

【0032】

図3(c)は、印刷終了後に、スキージ31の高さはそのままで、スクリーン枠51全体を上昇したときの断面図である。スクリーン枠51を上昇したときの、被印刷物21表面とスクリーン11下面との隙間bは、約3mmである。このとき、ほぼすべての印刷箇所において版離れできていた。

【0033】

図3(d)は、スクリーン枠51を上昇した後に、スキージ31とスクリーン11の当接を解除したときの断面図である。

【0034】

実施例1では、スクリーンを2回にわけて上昇していたが、実施例2で示したように、スクリーン枠全体を一度に上昇することで、工程をひとつ減らすことが可能となった。

【0035】

図4に、本実施の形態の比較例1を示す。実施例1と異なる点は、印刷終了後に、スクリーン枠より、スキージを先に上昇させた点である。印刷終了時までは、実施例1と同じであるので省略する。

【0036】

図4(c)は、スクリーン枠53はそのままで、スキージ33のみ上昇させることで、スキージ33とスクリーン13の当接を解除した状態の断面図を示している。被印刷物23とスクリーン13がペースト63を介してつながっている箇所、言い換えれば版離れができていない箇所があった。実施例のように、スキージはそのままでスクリーン枠を引き揚げる工程がないためである。

【0037】

図4(d)は、スクリーン枠53を上昇した状態を示している。被印刷物23表面とスクリーン13下面との隙間をaからbとした。このとき、精度の良い印刷パターンが得られなかった。スクリーンに十分なテンションが掛らず、ペーストが被印刷物ではなくスクリーンに接着したことにより、印刷パターンにかすれが生じたからである。

【0038】

図5に、本実施の形態の比較例2を示す。実施例1と異なる点は、印刷終了後に、スキージとスクリーン枠を、同時に上昇させた点である。

【0039】

印刷終了時までは、実施例1と同じであるので省略する。

【0040】

図5(c)に、スクリーン枠53とスキージ33を、同時に上昇させた状態の断面図を示している。被印刷物23表面とスクリーン13下面との隙間がbとなるように、上昇させた。この場合も、精度の良い印刷パターンを得ることはできなかった。スクリーンに急激なテンションがかかりすぎ、スクリーンが反動で被印刷物にまで戻り、印刷パターンが2重になったためである。

【0041】

以上、実施例1、2、比較例1、2を用いて説明してきたように、本実施の形態の印刷方法を用いることで、オフコンタクト印刷における版離れを良好にし、パターン精度の高い印刷を行うことが可能となった。

【0042】

なお、印刷開始時から、被印刷物表面とスクリーン下面の隙間をaではなくbにしておくことで、印刷終了時に印刷面すべての版離れが完了することは可能である。しかしながら、この場合、印刷時に、スキージの押し込み力により、隙間aよりも大きい隙間bを塞がなければならないことになる。スクリーンに大きなテンションが掛った状態で印刷することになるため、スクリーンが伸びやすくなる。その結果として、印刷パターン精度が悪くなるのが早くなり、頻繁にスクリーンを交換する必要が生じることとなった。

【0043】

本実施の形態の印刷方法を用いることで、スクリーンに大きなテンションが掛る時間を短くし、スクリーンの伸びを防ぐことも可能となった。

【0044】

また、図6に本実施の形態で用いたスクリーン印刷装置の概略図を示す。本実施の形態におけるスクリーン印刷装置は、少なくとも、被印刷物配設手段210、スクリーン配設、離接手段220、スキージ当接、離接手段230、スキージ移動手段240、及びこれらの手段を制御する制御手段200を有している。被印刷物配設手段210、スクリーン配設、離接手段220、及びスキージ移動手段240により、スクリーン印刷装置に、被印刷物、スクリーン、及びスキージを適切な箇所に配設する。スキージ当接、離接手段230により、スクリーンにスキージを当接させ、スキージ移動手段240により、スクリーン上でスキージを押し込みながら移動させることで、ペーストを被印刷物に転写するスクリーン印刷を行う。印刷終了後に、スクリーン配設、離接手段220で、スクリーンと被印刷物に転写されたペーストを離接し、スキージ当接、離接手段230で、スキージとスクリーンの当接を解除する。制御手段200は、各機構の動作の順番を制御する機能を少なくとも有するものである。

【0045】

尚、本実施の形態においては、スクリーンと被印刷物に転写されたペーストを離接するときには、スクリーン枠を上昇させた。スクリーン枠を上昇させることで、被印刷物を動かさず、離接することが可能となるため、精度の高い印刷パターンを得ることができた。しかしながら、他の方法として、スクリーンの高さはそのままで、被印刷物とスキージを当接させたまま、両者を下げることで、スクリーンと被印刷物に転写されたペーストを離接することも可能である。

【0046】

(第2の実施の形態)

本実施の形態に関わる太陽電池モジュールの製造方法について、図面を参照して説明すると以下のとおりである。

【0047】

図7(a)、図7(b)に、第2の実施の形態に係る太陽電池モジュールの製造方法の概略図を示す。太陽電池モジュールは、重ね合わせた太陽電池セルと配線基板とをガラスと封止材とで挟み込んだ構造を有している。

【0048】

図7(a)の(a−1)は、太陽電池セル300を製造した状態を示している。シリコン基板101の受光面側に、反射防止膜102を形成した。シリコン基板101として、ここでは、n型のシリコン基板を用いたがp型でもよい。シリコン基板の裏面には、n型不純物ドーピング領域103とp型不純物ドーピング領域104を所定の間隔を空けて交互に形成した。ドーピング領域の形成にあたっては、不純物含有ペーストを基板上にオフコンタクト式のスクリーン印刷で載置した後、加熱する方法を用いた。さらに、シリコン基板101の裏面にはパッシベーション膜105を形成した。パッシベーション膜105に形成したコンタクトホールを通して、n型不純物領域103に接触するようにn電極106を形成し、p型不純物領域106に接触するようにp電極107を形成した。n電極、p電極形成には、Agペーストを基板上にオフコンタクト式のスクリーン印刷で載置した後、焼成する方法を用いた。

【0049】

図7(a)の(a−2)は、太陽電池セル300に、ペーストを載置した状態を示している。パッシベーション膜105上に、絶縁性ペースト108を載置し、n電極及びp電極上に、導電性ペースト109を載置した。いずれのペーストも、オフコンタクト式のスクリーン印刷を用いて載置した。

【0050】

絶縁性ペースト108としては、Bステージ化可能な樹脂を用いることが好ましい。Bステージ化可能な樹脂としては、液体状態の未硬化の樹脂を加熱したときに、粘度が上昇して第1の硬化状態となった後に、粘度が低下して軟化し、その後に再度粘度が上昇して第2の硬化状態となる樹脂のことである。第1の硬化状態がBステージと言われる。本実施の形態では、エポキシ系のBステージ化可能な樹脂である絶縁性ペースト(サンワ化学工業(株)製SPSR−900G)をスクリーン印刷により載置した。絶縁性ペーストとしては、例えば、シリコーン系接着剤、アクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤およびゴム系接着剤からなる群から選択された少なくとも1種およびその混合物・変性物を含むものを用いてもよい。これらの樹脂は、粘度が高く、版離れしにくい傾向があったが、本発明のスクリーン印刷方法を用いることで、パターン精度よく載置することが可能となった。その後、加熱し、絶縁ペーストを第1の硬化状態とした後に、導電性ペーストを載置した。導電性ペーストとしては、Sn−Bi系はんだを用いた。導電性ペーストに関しても、粘度が高くなっても、本発明のスクリーン印刷方法を用いることで、パターン精度よく載置することが可能となった。

【0051】

図7(b)の(b−1)は、太陽電池セル300と配線基板400を、ペーストを介して接着させる直前の状態を示している。

【0052】

配線基板300は、絶縁性基板110上に形成されたn型用配線111及びp型用配線112を有している。太陽電池セル300と配線基板400は、絶縁性ペースト108と導電性ペースト109を介して接着される。

【0053】

図7(b)の(b−2)は、重ね合わせた太陽電池セル300と配線基板400とを、バックシート115、ガラス114、および封止材113とで挟み込む直前の状態を示している。挟み込み加圧しながら加熱、いわゆるラミネートすることによって、太陽電池モジュールを作成した。加熱時に、第1硬化状態の絶縁性ペーストは、粘度が低下して軟化し、太陽電池セル300と配線基板400間の配線間に入り込む。さらに加熱することによって、絶縁性ペーストは、粘度が上昇して再度硬化し、第2の硬化状態となる。第2の硬化状態は、樹脂の架橋反応による硬化であるため、再度軟化することなく状態が安定することになる。このようにBステージ化可能な絶縁性ペーストを用いることにより、太陽電池セルと配線基板の配線間にペーストが入り込むことで、太陽電池セルと配線基板との接着安定性が向上するとともに、水分の入り込みを防ぐことが可能となった。

【0054】

以上のような太陽電池セル形成時の、不純物含有ペースト載置工程、Agペースト載置工程、太陽電池モジュール形成時の絶縁性ペースト載置工程、導電性ペースト載置工程において、本発明のスクリーン印刷方法を用いることにより、版離れがよくなり、精度のよい印刷パターンを得ることが可能となった。また、スクリーン交換の頻度を下げることが可能となった。特に、絶縁性ペーストを用いたオフコンタクト式のスクリーン印刷工程において、B硬化可能な樹脂を用いて精度の高い印刷パターンを得ることが容易になり、接着の安定した耐湿性の高い太陽電池モジュールを得ることが可能となった。

【0055】

絶縁性ペースト108として、周辺部と内部とで別の種類の樹脂を用いることも可能である。太陽電池セル300の周辺部には絶縁性ペースト108を設置せず、配線基板400の周辺部に、別の絶縁性ペーストを設置してもよい。周辺部に設置する別の絶縁性ペーストとしては、UV硬化、熱硬化のいずれも可能な樹脂を用いることが望ましい。太陽電池セル300と配線基板400を重ね合わせた際に、UV照射により仮硬化させ、仮硬化状態でラミネートを行う。ラミネート時の加熱により再溶融させ、完全に硬化させることが可能となる。周辺部の絶縁性ペーストが再溶融することで、ラミネート時の加圧で太陽電池セル300が割れることを防ぐことができる。

【0056】

ここまで、太陽電池セルの電極上に導電性ペーストを設置する場合について説明したが、配線基板の配線上に導電性ペーストを設置してもよく、太陽電池セルの電極上および配線基板の配線上のそれぞれに導電性ペーストを設置してもよい。また、絶縁性ペーストと導電性ペーストの両方を太陽電池セル若しくは配線基板に設置するようにしなくてもよく、たとえば、太陽電池セルの電極間に絶縁性ペーストを設置して、配線基板の配線上に導電性ペーストを設置してもよい。上記いずれの場合においても、絶縁性ペーストを配線基板の配線のない箇所に設置しておいてもよい。

【0057】

導電性ペーストと絶縁性ペーストの両方を用いる場合について説明したが、両方用いる必然性はなく、いずれか一方でもよい。その場合、導電性ペースト、絶縁性ペーストのいずれか一方で、太陽電池セルと配線基板を接着することになる。

【0058】

太陽電池セルとして、シリコン基板の光入射の反対側にn電極、及びp電極が形成された場合について説明したが、いずれか一方は入射側に形成されていてもよい。

【0059】

また、シリコン基板を用いた場合について説明したが、シリコン系の太陽電池に限定されるものではなく、GaAs、CdTe等の化合物半導体を用いた太陽電池でもよい。

【0060】

以上、第1の実施の形態及び第2の実施の形態において具体的に説明を行ったが、本発明はそれらに限定されるものではない。上述した2つの実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0061】

本発明は、スクリーン印刷法、スクリーン印刷装置、スクリーン印刷工程を有する太陽電池モジュールの製造方法全般に広く適用することができる。

【符号の説明】

【0062】

11、12、13 スクリーン

21、22、23 被印刷物

31、32、33 スキージ

51、51A、51B、52、53 スクリーン枠

6、61、62、63 ペースト

70 版離れしていない領域

101 シリコン基板

102 反射防止膜

103 n型不純物ドーピング領域

104 p型不純物ドーピング領域

105 パッシベーション膜

106 n電極

107 p電極

108 絶縁性ペースト

109 導電性ペースト

110 絶縁性基板

111 n型用配線

112 p型用配線

113 封止材

114 ガラス

115 バックシート

200 制御手段

210 被印刷物配設手段

220 スクリーン配設、離接手段

230 スキージ当設、離接手段

240 スキージ移動手段

300 太陽電池セル

400 配線基板

【技術分野】

【0001】

本発明は、スクリーン印刷法、スクリーン印刷装置及びスクリーン印刷工程を有する太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

ペーストを印刷する方法の一つとして、スクリーンの上に配設されたペーストをスキージによりスクリーン開口部に充填し、それを被印刷物へ転写させるスクリーン印刷が知られている。スクリーン印刷には、大きくわけてオフコンタクト式とコンタクト式がある。オフコンタクト式とは、被印刷物とスクリーンとの間にわずかな隙間を持たせ、スキージをスクリーンに押し付けることによってペーストを被印刷物へ移した後、スクリーンに加わったテンションによりスクリーンを元の位置に復帰させ、被印刷物とスクリーンを分離する方法である。コンタクト式とは、スクリーンと被印刷物とを密着し、印刷後、機械的にスクリーンから被印刷物を分離する方法である。いずれの方式のスクリーン印刷法においても、パターン精度の良い印刷を行うためには、被印刷物とスクリーンとの分離いわゆる版離れが重要であることが知られている。

【0003】

オフコンタクト式のスクリーン印刷において、版離れを良くするための方法として、例えば、印刷時にスクリーンと被印刷物との間隔を大きくすることが行われる。スキージを押し付けたときにスクリーンに加わるテンションを大きくすることで、スクリーンの戻りを良くしている。

【0004】

また、版離れを良くし、かつ印刷を安定させるための方法として、例えば、特許文献1に、マスクプレート5の下面と基板3の上面の接触角度αを常に適正角度に保つことにより、良好な版離れ条件を維持して印刷を安定させる方法が開示されている。

【0005】

図8に、特許文献1で開示されているスクリーン印刷法の図を示す。オフコンタクト印刷において、スキージ9が、枠部材4aに装着されたスクリーンマスク4上で移動するスキージング動作を行うことで、クリーム半田10を基板3に載せている。このスキージング動作において、スキージ9の基板3に対する水平方向の相対位置に応じて、基板3のワークのスクリーンマスク4の下面に対する相対的高さ位置を変えている。相対的高さ位置を変える方法として、基板3を保持した基板保持部2を徐々に下降させる方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−212935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、オフコンタクト式のスクリーン印刷において、スクリーンと被印刷物との間隔を大きくし、スクリーンに掛るテンションが大きい状態で繰り返し用いると、スクリーンが伸びるのが早くなるという問題があった。

【0008】

また、特許文献1で開示されている方法でも、スクリーンに大きなテンションが掛り続けるため、スクリーンが伸びるのが早くなるという問題があった。かつ、スクリーンのテンションを一定にする制御は困難であり、スクリーン印刷装置が複雑化するという問題もあった。

【0009】

本発明は、上記の問題に鑑みてなされたものであり、その目的は、複雑な装置を用いず、版離れの良好な、かつスクリーンの伸びにくいオフコンタクト式スクリーン印刷法、スクリーン印刷装置、スクリーン印刷工程を有する太陽電池の製造方法を実現することにある。

【課題を解決するための手段】

【0010】

本発明に関わるスクリーン印刷法は、印刷すべきパターンを有するスクリーン上にスキージを配設し、スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷法であって、スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、スクリーン離接工程の後に、スキージとスクリーンの当接を解除するスキージ当接解除工程を有することを特徴とする。

【0011】

本発明に関わるスクリーン印刷法のスクリーン離接工程は、スキージの移動が終了した後に、スクリーン全体と被印刷物上に転写されたペーストを離接する工程であることを特徴する。

【0012】

本発明に関わるスクリーン印刷装置は、印刷すべきパターンを有するスクリーン上にスキージを配設し、スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷装置であって、スクリーンの少なくとも印刷開始側と被印刷物に転写されたペーストを離接するスクリーン離接機構と、スキージとスクリーンの当接を解除するスキージ当接解除機構と、スクリーンを離接した後に、スキージの当接を解除する動作の指示を行う制御機構を有することを特徴とする。

【0013】

本発明に関わる太陽電池モジュールの製造方法は、半導体基板にペーストを載置するオフコンタクト式のスクリーン印刷工程を有する太陽電池モジュールの製造方法であって、スクリーン印刷工程は、スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、スクリーン離接工程の後に、スキージとスクリーンの当接を解除するスキージ当接解除工程を有することを特徴とする。

【0014】

本発明に関わる太陽電池モジュールの製造方法のスクリーン印刷工程は、太陽電池セルにペーストを印刷する工程であることを特徴とする。

【発明の効果】

【0015】

本発明に係るオフコンタクト式のスクリーン印刷法、スクリーン印刷装置は、複雑な装置を用いず、版離れを良好の良好な、かつスクリーンの伸びにくいスクリーン印刷を可能にするという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態の実施例1を示すものであって、スクリーン印刷法の概略図である。

【図2】本発明の第1の実施の形態を示すものであって、被印刷物とスクリーンをスクリーンの側からみた場合の概略図である。

【図3】本発明の第1の実施の形態の実施例2を示すものであって、スクリーン印刷法の概略図である。

【図4】本発明の第1の実施の形態の比較例1を示すものであって、スクリーン印刷法の概略図である。

【図5】本発明の第1の実施の形態の比較例2を示すものであって、スクリーン印刷法の概略図である。

【図6】本発明の第1の実施の形態を示すものであって、スクリーン印刷装置の構成の概略図である。

【図7(a)】本発明の第2の実施の形態を示すものであって、太陽電池モジュールの製造工程の概略図である。

【図7(b)】本発明の第2の実施の形態を示すものであって、太陽電池モジュールの製造工程の概略図である。

【図8】従来技術を示すものであって、スクリーン印刷の一例である。

【発明を実施するための形態】

【0017】

〔第1の実施の形態〕

本実施の形態に関わるスクリーン印刷法、スクリーン印刷装置について、図面を参照し説明すれば以下のとおりである。まず、図1から図3を用いて本実施の形態の実施例1、2を説明し、次に図4と図5を用いて比較例1、2を説明する。

【0018】

図1に、本実施の形態の実施例1を示す。本発明に関わるオフコンタクト式のスクリーン印刷法を模式的に示したものであり、スクリーンと被印刷物を横から見た概略図である。

【0019】

図1(a)は、スキージを移動させている状態の模式図である。被印刷物21上に、スクリーン11を、隙間aを持たせて配置している。スクリーン11は、スクリーン枠で固定している。印刷開始側のスクリーン枠の一辺をスクリーン枠51Aとし、印刷終了側のスクリーン枠の一辺をスクリーン枠51Bとする。隙間aとは、スキージを当てない状態でのスクリーン11下面と被印刷物21表面との高さの差である。

【0020】

例えば、ペーストとしてエポキシ系の絶縁性ペーストを用いて、被印刷物21に印刷する場合、被印刷物21とスクリーン11との間に約1mmの隙間aを持たせる。隙間は、0.3mm以上、3mm未満が望ましい。

【0021】

スキージ31をスクリーン11に押し当て、その押し込み力により隙間aを塞いで、ペースト6を、被印刷物21に転写する。スクリーンに形成されている印刷すべきパターンの開口部を通してペーストを転写することにより、印刷パターンが、被印刷物21上に形成される。転写により、被印刷物21上に載置されたペーストをペースト61とする。

【0022】

また、スキージ31が通過して、スクリーン11が被印刷物21から離れる際になす版離れ角をAとする。オフコンタクト式のスクリーン印刷法では、隙間aは固定値であるため、スキージが移動するにつれ、版離れ角Aは小さくなる。

【0023】

図1(b)は、被印刷物21の端をすぎる箇所までスキージ31が到達した状態の断面図である。被印刷物とスクリーンがペースト61を介してつながっている箇所、いわゆる版離れしていない領域が存在している。

【0024】

図1(c)は、印刷終了後に、印刷開始側のスクリーンと、被印刷物に転写されたペーストを離接したときの断面図である。スクリーン枠51Bおよびスキージ31の高さはそのままで、スクリーン枠51Aを上昇させた。

【0025】

スクリーン枠51Aを上昇させたときの、スクリーン11下面と被印刷物21表面との高さの差を隙間bとする。スクリーン枠51Aを上昇させているので、隙間aよりも隙間bの方が大きい。隙間bは、約3mmである。このとき、ほぼすべての印刷箇所において版離れができていた。

【0026】

図1(d)は、スクリーンとペーストを離接した後に、スキージ31とスクリーン11の当接を解除し、スクリーン枠51Bを上昇させたときの断面図である。このとき、すべての印刷箇所において版離れができていた。尚、図1で示した実施例1では、スキージ31とスクリーン11の当接を解除した後、スクリーン枠51Bを上昇したが、当接を解除する前に、スクリーン枠51Bを上昇させてもよく、同時に行ってもよい。

【0027】

図2を用いて、ペーストが版離れしていない状態について説明する。図2は、本実施の形態における印刷終了時のスクリーンと被印刷物を、スクリーン側からみた概略図であり、図1(b)の状態を異なる角度からみた図である。スクリーン枠52で固定されたスクリーン12上をスキージ32が移動し、印刷が終了したものである。被印刷物22とスクリーン12がペーストを介してつながっている版離れしていない領域70が存在していた。版離れしていない領域70があった場合、そのまま被印刷物を取り出すと、ペーストの印刷パターンがずれ、印刷精度が悪くなるという問題がある。

【0028】

スキージ32が移動するほど、版離れ角Aは小さくなるため、版離れしにくくなり、印刷終了側に版離れしていない領域が存在している。また、スクリーン枠でスクリーンの4辺すべてを固定している場合、スクリーン枠から遠い箇所のほうがスクリーンのテンションが小さくなるため、スキージ32の移動方向に平行なスクリーン枠に近い領域より離れた領域のほうが版離れしにくくなる。よって、版離れしていない領域70は、図2で示したような分布を示していた。

【0029】

また、ペーストの粘度が高いときに、版離れしていない領域70の面積は大きくなる傾向がある。ペーストの粘度が高い場合、ペーストとスクリーンの密着性が高くなり、版離れにより大きなテンションを必要とするためである。

【0030】

実施例1で示したように、印刷終了後に、スキージはそのままで、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接した後に、スキージとスクリーンの当接を解除することで、版離れを良好にし、パターン精度の高い印刷を行うことが可能となった。

【0031】

図3に、本実施の形態の実施例2を示す。実施例1と異なる点は、スクリーンと被印刷物に転写されたペーストを離節する際に、印刷開始側だけのスクリーン枠を上昇するのではなく、スクリーン全体を上昇する点である。印刷終了時までは、実施例1と同じであるので省略する。

【0032】

図3(c)は、印刷終了後に、スキージ31の高さはそのままで、スクリーン枠51全体を上昇したときの断面図である。スクリーン枠51を上昇したときの、被印刷物21表面とスクリーン11下面との隙間bは、約3mmである。このとき、ほぼすべての印刷箇所において版離れできていた。

【0033】

図3(d)は、スクリーン枠51を上昇した後に、スキージ31とスクリーン11の当接を解除したときの断面図である。

【0034】

実施例1では、スクリーンを2回にわけて上昇していたが、実施例2で示したように、スクリーン枠全体を一度に上昇することで、工程をひとつ減らすことが可能となった。

【0035】

図4に、本実施の形態の比較例1を示す。実施例1と異なる点は、印刷終了後に、スクリーン枠より、スキージを先に上昇させた点である。印刷終了時までは、実施例1と同じであるので省略する。

【0036】

図4(c)は、スクリーン枠53はそのままで、スキージ33のみ上昇させることで、スキージ33とスクリーン13の当接を解除した状態の断面図を示している。被印刷物23とスクリーン13がペースト63を介してつながっている箇所、言い換えれば版離れができていない箇所があった。実施例のように、スキージはそのままでスクリーン枠を引き揚げる工程がないためである。

【0037】

図4(d)は、スクリーン枠53を上昇した状態を示している。被印刷物23表面とスクリーン13下面との隙間をaからbとした。このとき、精度の良い印刷パターンが得られなかった。スクリーンに十分なテンションが掛らず、ペーストが被印刷物ではなくスクリーンに接着したことにより、印刷パターンにかすれが生じたからである。

【0038】

図5に、本実施の形態の比較例2を示す。実施例1と異なる点は、印刷終了後に、スキージとスクリーン枠を、同時に上昇させた点である。

【0039】

印刷終了時までは、実施例1と同じであるので省略する。

【0040】

図5(c)に、スクリーン枠53とスキージ33を、同時に上昇させた状態の断面図を示している。被印刷物23表面とスクリーン13下面との隙間がbとなるように、上昇させた。この場合も、精度の良い印刷パターンを得ることはできなかった。スクリーンに急激なテンションがかかりすぎ、スクリーンが反動で被印刷物にまで戻り、印刷パターンが2重になったためである。

【0041】

以上、実施例1、2、比較例1、2を用いて説明してきたように、本実施の形態の印刷方法を用いることで、オフコンタクト印刷における版離れを良好にし、パターン精度の高い印刷を行うことが可能となった。

【0042】

なお、印刷開始時から、被印刷物表面とスクリーン下面の隙間をaではなくbにしておくことで、印刷終了時に印刷面すべての版離れが完了することは可能である。しかしながら、この場合、印刷時に、スキージの押し込み力により、隙間aよりも大きい隙間bを塞がなければならないことになる。スクリーンに大きなテンションが掛った状態で印刷することになるため、スクリーンが伸びやすくなる。その結果として、印刷パターン精度が悪くなるのが早くなり、頻繁にスクリーンを交換する必要が生じることとなった。

【0043】

本実施の形態の印刷方法を用いることで、スクリーンに大きなテンションが掛る時間を短くし、スクリーンの伸びを防ぐことも可能となった。

【0044】

また、図6に本実施の形態で用いたスクリーン印刷装置の概略図を示す。本実施の形態におけるスクリーン印刷装置は、少なくとも、被印刷物配設手段210、スクリーン配設、離接手段220、スキージ当接、離接手段230、スキージ移動手段240、及びこれらの手段を制御する制御手段200を有している。被印刷物配設手段210、スクリーン配設、離接手段220、及びスキージ移動手段240により、スクリーン印刷装置に、被印刷物、スクリーン、及びスキージを適切な箇所に配設する。スキージ当接、離接手段230により、スクリーンにスキージを当接させ、スキージ移動手段240により、スクリーン上でスキージを押し込みながら移動させることで、ペーストを被印刷物に転写するスクリーン印刷を行う。印刷終了後に、スクリーン配設、離接手段220で、スクリーンと被印刷物に転写されたペーストを離接し、スキージ当接、離接手段230で、スキージとスクリーンの当接を解除する。制御手段200は、各機構の動作の順番を制御する機能を少なくとも有するものである。

【0045】

尚、本実施の形態においては、スクリーンと被印刷物に転写されたペーストを離接するときには、スクリーン枠を上昇させた。スクリーン枠を上昇させることで、被印刷物を動かさず、離接することが可能となるため、精度の高い印刷パターンを得ることができた。しかしながら、他の方法として、スクリーンの高さはそのままで、被印刷物とスキージを当接させたまま、両者を下げることで、スクリーンと被印刷物に転写されたペーストを離接することも可能である。

【0046】

(第2の実施の形態)

本実施の形態に関わる太陽電池モジュールの製造方法について、図面を参照して説明すると以下のとおりである。

【0047】

図7(a)、図7(b)に、第2の実施の形態に係る太陽電池モジュールの製造方法の概略図を示す。太陽電池モジュールは、重ね合わせた太陽電池セルと配線基板とをガラスと封止材とで挟み込んだ構造を有している。

【0048】

図7(a)の(a−1)は、太陽電池セル300を製造した状態を示している。シリコン基板101の受光面側に、反射防止膜102を形成した。シリコン基板101として、ここでは、n型のシリコン基板を用いたがp型でもよい。シリコン基板の裏面には、n型不純物ドーピング領域103とp型不純物ドーピング領域104を所定の間隔を空けて交互に形成した。ドーピング領域の形成にあたっては、不純物含有ペーストを基板上にオフコンタクト式のスクリーン印刷で載置した後、加熱する方法を用いた。さらに、シリコン基板101の裏面にはパッシベーション膜105を形成した。パッシベーション膜105に形成したコンタクトホールを通して、n型不純物領域103に接触するようにn電極106を形成し、p型不純物領域106に接触するようにp電極107を形成した。n電極、p電極形成には、Agペーストを基板上にオフコンタクト式のスクリーン印刷で載置した後、焼成する方法を用いた。

【0049】

図7(a)の(a−2)は、太陽電池セル300に、ペーストを載置した状態を示している。パッシベーション膜105上に、絶縁性ペースト108を載置し、n電極及びp電極上に、導電性ペースト109を載置した。いずれのペーストも、オフコンタクト式のスクリーン印刷を用いて載置した。

【0050】

絶縁性ペースト108としては、Bステージ化可能な樹脂を用いることが好ましい。Bステージ化可能な樹脂としては、液体状態の未硬化の樹脂を加熱したときに、粘度が上昇して第1の硬化状態となった後に、粘度が低下して軟化し、その後に再度粘度が上昇して第2の硬化状態となる樹脂のことである。第1の硬化状態がBステージと言われる。本実施の形態では、エポキシ系のBステージ化可能な樹脂である絶縁性ペースト(サンワ化学工業(株)製SPSR−900G)をスクリーン印刷により載置した。絶縁性ペーストとしては、例えば、シリコーン系接着剤、アクリル系接着剤、エポキシ系接着剤、ウレタン系接着剤およびゴム系接着剤からなる群から選択された少なくとも1種およびその混合物・変性物を含むものを用いてもよい。これらの樹脂は、粘度が高く、版離れしにくい傾向があったが、本発明のスクリーン印刷方法を用いることで、パターン精度よく載置することが可能となった。その後、加熱し、絶縁ペーストを第1の硬化状態とした後に、導電性ペーストを載置した。導電性ペーストとしては、Sn−Bi系はんだを用いた。導電性ペーストに関しても、粘度が高くなっても、本発明のスクリーン印刷方法を用いることで、パターン精度よく載置することが可能となった。

【0051】

図7(b)の(b−1)は、太陽電池セル300と配線基板400を、ペーストを介して接着させる直前の状態を示している。

【0052】

配線基板300は、絶縁性基板110上に形成されたn型用配線111及びp型用配線112を有している。太陽電池セル300と配線基板400は、絶縁性ペースト108と導電性ペースト109を介して接着される。

【0053】

図7(b)の(b−2)は、重ね合わせた太陽電池セル300と配線基板400とを、バックシート115、ガラス114、および封止材113とで挟み込む直前の状態を示している。挟み込み加圧しながら加熱、いわゆるラミネートすることによって、太陽電池モジュールを作成した。加熱時に、第1硬化状態の絶縁性ペーストは、粘度が低下して軟化し、太陽電池セル300と配線基板400間の配線間に入り込む。さらに加熱することによって、絶縁性ペーストは、粘度が上昇して再度硬化し、第2の硬化状態となる。第2の硬化状態は、樹脂の架橋反応による硬化であるため、再度軟化することなく状態が安定することになる。このようにBステージ化可能な絶縁性ペーストを用いることにより、太陽電池セルと配線基板の配線間にペーストが入り込むことで、太陽電池セルと配線基板との接着安定性が向上するとともに、水分の入り込みを防ぐことが可能となった。

【0054】

以上のような太陽電池セル形成時の、不純物含有ペースト載置工程、Agペースト載置工程、太陽電池モジュール形成時の絶縁性ペースト載置工程、導電性ペースト載置工程において、本発明のスクリーン印刷方法を用いることにより、版離れがよくなり、精度のよい印刷パターンを得ることが可能となった。また、スクリーン交換の頻度を下げることが可能となった。特に、絶縁性ペーストを用いたオフコンタクト式のスクリーン印刷工程において、B硬化可能な樹脂を用いて精度の高い印刷パターンを得ることが容易になり、接着の安定した耐湿性の高い太陽電池モジュールを得ることが可能となった。

【0055】

絶縁性ペースト108として、周辺部と内部とで別の種類の樹脂を用いることも可能である。太陽電池セル300の周辺部には絶縁性ペースト108を設置せず、配線基板400の周辺部に、別の絶縁性ペーストを設置してもよい。周辺部に設置する別の絶縁性ペーストとしては、UV硬化、熱硬化のいずれも可能な樹脂を用いることが望ましい。太陽電池セル300と配線基板400を重ね合わせた際に、UV照射により仮硬化させ、仮硬化状態でラミネートを行う。ラミネート時の加熱により再溶融させ、完全に硬化させることが可能となる。周辺部の絶縁性ペーストが再溶融することで、ラミネート時の加圧で太陽電池セル300が割れることを防ぐことができる。

【0056】

ここまで、太陽電池セルの電極上に導電性ペーストを設置する場合について説明したが、配線基板の配線上に導電性ペーストを設置してもよく、太陽電池セルの電極上および配線基板の配線上のそれぞれに導電性ペーストを設置してもよい。また、絶縁性ペーストと導電性ペーストの両方を太陽電池セル若しくは配線基板に設置するようにしなくてもよく、たとえば、太陽電池セルの電極間に絶縁性ペーストを設置して、配線基板の配線上に導電性ペーストを設置してもよい。上記いずれの場合においても、絶縁性ペーストを配線基板の配線のない箇所に設置しておいてもよい。

【0057】

導電性ペーストと絶縁性ペーストの両方を用いる場合について説明したが、両方用いる必然性はなく、いずれか一方でもよい。その場合、導電性ペースト、絶縁性ペーストのいずれか一方で、太陽電池セルと配線基板を接着することになる。

【0058】

太陽電池セルとして、シリコン基板の光入射の反対側にn電極、及びp電極が形成された場合について説明したが、いずれか一方は入射側に形成されていてもよい。

【0059】

また、シリコン基板を用いた場合について説明したが、シリコン系の太陽電池に限定されるものではなく、GaAs、CdTe等の化合物半導体を用いた太陽電池でもよい。

【0060】

以上、第1の実施の形態及び第2の実施の形態において具体的に説明を行ったが、本発明はそれらに限定されるものではない。上述した2つの実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0061】

本発明は、スクリーン印刷法、スクリーン印刷装置、スクリーン印刷工程を有する太陽電池モジュールの製造方法全般に広く適用することができる。

【符号の説明】

【0062】

11、12、13 スクリーン

21、22、23 被印刷物

31、32、33 スキージ

51、51A、51B、52、53 スクリーン枠

6、61、62、63 ペースト

70 版離れしていない領域

101 シリコン基板

102 反射防止膜

103 n型不純物ドーピング領域

104 p型不純物ドーピング領域

105 パッシベーション膜

106 n電極

107 p電極

108 絶縁性ペースト

109 導電性ペースト

110 絶縁性基板

111 n型用配線

112 p型用配線

113 封止材

114 ガラス

115 バックシート

200 制御手段

210 被印刷物配設手段

220 スクリーン配設、離接手段

230 スキージ当設、離接手段

240 スキージ移動手段

300 太陽電池セル

400 配線基板

【特許請求の範囲】

【請求項1】

印刷すべきパターンを有するスクリーン上にスキージを配設し、前記スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷法であって、

前記スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、

前記スクリーン離接工程の後に、前記スキージと前記スクリーンの当接を解除するスキージ当接解除工程を有するスクリーン印刷法。

【請求項2】

前記スクリーン離接工程は、前記スクリーン全体と被印刷物上に転写されたペーストを離接する工程である、請求項1記載のスクリーン印刷法。

【請求項3】

印刷すべきパターンを有するスクリーン上にスキージを配設し、前記スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷装置であって、

前記スクリーンの少なくとも印刷開始側と被印刷物に転写されたペーストを離接するスクリーン離接機構と、

前記スキージと前記スクリーンの当接を解除するスキージ当接解除機構と、

前記スクリーンを離接した後に、スキージの当接を解除する動作の指示を行う制御機構を有するスクリーン印刷装置。

【請求項4】

半導体基板にペーストを載置するオフコンタクト式のスクリーン印刷工程を有する太陽電池モジュールの製造方法であって、

前記スクリーン印刷工程は、

スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、

前記スクリーン離接工程の後に、前記スキージと前記スクリーンの当接を解除するスキージ当接解除工程を有する太陽電池モジュールの製造方法。

【請求項5】

前記スクリーン印刷工程は、

太陽電池セルにペーストを印刷する工程である請求項4記載の太陽電池モジュールの製造方法。

【請求項1】

印刷すべきパターンを有するスクリーン上にスキージを配設し、前記スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷法であって、

前記スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、

前記スクリーン離接工程の後に、前記スキージと前記スクリーンの当接を解除するスキージ当接解除工程を有するスクリーン印刷法。

【請求項2】

前記スクリーン離接工程は、前記スクリーン全体と被印刷物上に転写されたペーストを離接する工程である、請求項1記載のスクリーン印刷法。

【請求項3】

印刷すべきパターンを有するスクリーン上にスキージを配設し、前記スキージを移動することにより被印刷物にペーストを載置するオフコンタクト式のスクリーン印刷装置であって、

前記スクリーンの少なくとも印刷開始側と被印刷物に転写されたペーストを離接するスクリーン離接機構と、

前記スキージと前記スクリーンの当接を解除するスキージ当接解除機構と、

前記スクリーンを離接した後に、スキージの当接を解除する動作の指示を行う制御機構を有するスクリーン印刷装置。

【請求項4】

半導体基板にペーストを載置するオフコンタクト式のスクリーン印刷工程を有する太陽電池モジュールの製造方法であって、

前記スクリーン印刷工程は、

スキージの移動が終了した後に、印刷開始側のスクリーンと被印刷物に転写されたペーストを離接するスクリーン離接工程と、

前記スクリーン離接工程の後に、前記スキージと前記スクリーンの当接を解除するスキージ当接解除工程を有する太陽電池モジュールの製造方法。

【請求項5】

前記スクリーン印刷工程は、

太陽電池セルにペーストを印刷する工程である請求項4記載の太陽電池モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7(a)】

【図7(b)】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7(a)】

【図7(b)】

【図8】

【公開番号】特開2013−28112(P2013−28112A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166645(P2011−166645)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]