スクリーン印刷用のマスク製造システムおよびマスク製造方法

【課題】寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができるスクリーンマスクの製造システムおよび製造方法を提供する。

【解決手段】基板撮像装置M1によって基板を撮像して基板に形成された電極パターンの画像情報に基づき、画像データ処理装置M2によって基板における電極パターンの実測位置を示す実測位置データを作成し、レーザ加工装置M3によって実測位置データに基づいてスクリーンマスクを構成するプレート部材に電極パターンに対応したパターン孔を形成する。これにより、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができる。

【解決手段】基板撮像装置M1によって基板を撮像して基板に形成された電極パターンの画像情報に基づき、画像データ処理装置M2によって基板における電極パターンの実測位置を示す実測位置データを作成し、レーザ加工装置M3によって実測位置データに基づいてスクリーンマスクを構成するプレート部材に電極パターンに対応したパターン孔を形成する。これにより、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムおよびマスク製造方法に関するものである。

【背景技術】

【0002】

電子部品が実装された実装基板を生産する基板実装ラインでは、部品を基板に搭載する部品搭載工程に先立って、基板に部品接合用のペーストを印刷するスクリーン印刷が実行される。このスクリーン印刷工程では、基板の接続用電極に対応してパターン孔が形成されたスクリーンマスク(例えば特許文献1参照)に基板を当接させ、ペーストが供給されたスクリーンマスク上でスキージング動作を行うことにより、接続用電極にはパターン孔を介してペーストが印刷される。上述の特許文献例を含め、スクリーンマスクは、従来より基板における接続用電極の配置や形状を示す設計データ、いわゆるガーバーデータに基づいて製作され、パターン孔の位置は設計データにおける接続用電極の位置に対応して加工されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152613号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで電子機器業界における生産性向上の要請に伴い、基板の製造コストも削減を求められており、材質的にも従来品質よりも精度特性が劣る廉価型のものが使用されるようになっている。このため、同一品種であっても、製造メーカによって、さらには同一製造メーカの製品であっても製造ロットの相違によって寸法精度に大きなばらつきが生じるようになっている。

【0005】

このような寸法精度にばらつきを有する基板を対象として上述の従来技術で製造されたスクリーンマスクを用いてスクリーン印刷を実行すると、スクリーンマスクと基板との寸法誤差に起因してパターン孔と接続用電極の位置が一致せず、ペーストが本来印刷されるべき位置からずれて印刷される印刷位置ずれを生じる。そして印刷位置ずれ状態で電子部品を搭載したまま次工程のリフロー工程に送られると、正常な部品接合品質が確保されずに実装不良を生じる。この傾向は、微細部品が実装対象となるファインピッチ基板の場合に特に顕著となる。このように従来技術では、寸法精度にばらつきを有する基板を対象とするスクリーン印刷において、スクリーンマスクと基板との寸法誤差に起因して印刷位置ずれを生じるという課題があった。

【0006】

そこで本発明は、寸法精度にばらつきを有する基板を対象とするスクリーン印刷において、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれの防止が可能なスクリーン印刷マスクを製造するマスク製造システムおよびマスク製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のスクリーン印刷用のマスク製造システムは、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムであって、前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像手段と、前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段と、前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成手段とを備えた。

【0008】

本発明のスクリーン印刷用のマスク製造方法は、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造方法であって、前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像工程と、前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成工程と、前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成工程とを含む。

【発明の効果】

【0009】

本発明によれば、基板を撮像して基板に形成された電極パターンの画像情報に基づき基板における電極パターンの実測位置を示す実測位置データを作成し、実測位置データに基づいてスクリーンマスクを構成するプレート部材に電極パターンに対応したパターン孔を形成することにより、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができる。

【図面の簡単な説明】

【0010】

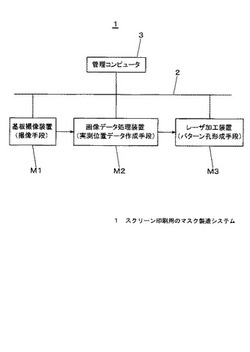

【図1】本発明の一実施の形態のスクリーン印刷用のマスク製造システムの構成を示すブロック図

【図2】本発明の一実施の形態のスクリーン印刷装置の側面図

【図3】本発明の一実施の形態のスクリーン印刷装置の平面図

【図4】本発明の一実施の形態のスクリーン印刷用のマスク製造システムにおける画像データ処理装置の構成を示すブロック図

【図5】本発明の一実施の形態のスクリーン印刷用のマスク製造システムにおける実測位置データ作成の説明図

【図6】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられるレーザ加工機の構成および機能説明図

【図7】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられるレーザ加工機の制御系の構成を示すブロック図

【図8】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられる部品実装装置および検査装置の構成説明図

【図9】本発明の一実施の形態のスクリーン印刷用のマスク製造方法を示すフロー図

【発明を実施するための形態】

【0011】

まず図1を参照して、スクリーン印刷用のマスク製造システム1の構成を説明する。スクリーン印刷用のマスク製造システム1は、基板に電子部品を実装して実装基板を製造する部品実装ラインにおいて、基板に部品接合用のペーストを印刷するスクリーン印刷に用いられるスクリーンマスクを製造する機能を有するものである。図1において、スクリーン印刷用のマスク製造システム1は、基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3を有し、これらの各装置をLANシステム2によって相互に連結し、さらにLANシステム2に接続された上位システムとしての管理コンピュータ3を備えた構成となっている。

【0012】

基板撮像装置M1は、スクリーン印刷の対象となる基板を撮像して、この基板に形成された部品接合用の電極パターンの画像情報を取得する撮像手段である。基板撮像装置M1としては、部品実装ラインを構成する各装置に装備されている基板撮像用のカメラのほか、基板を所定の解像度で撮像して画像データを出力可能なものであれば、各種装置に装備されたカメラを適宜利用することができる。

【0013】

画像データ処理装置M2は、基板撮像装置M1によって取得されLANシステム2を介して伝達された画像情報に基づき、当該基板における電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段である。画像データ処理装置M2としては、所定の画像処理機能を備え表示画面を介して各種操作が可能なパーソナルコンピュータなどを用いることができる。

【0014】

レーザ加工装置M3は、レーザ光によってプレート部材を切断する機能を有しており、画像データ処理装置M2によって作成されLANシステム2を介して伝達された実測位置データに基づいて、スクリーンマスクを構成するプレート部材に、印刷対象の電極パターンに対応したパターン孔を形成するパターン孔形成手段である。

【0015】

なお本実施の形態においては、基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3をLANシステム2によって接続し、さらに管理コンピュータ3を有する階層式のライン形態としているが、このような構成は必ずしも必須ではない。すなわち基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3をそれぞれ独立させ、基板撮像装置M1から画像データ処理装置M2への画像情報の伝達、画像データ処理装置M2からレーザ加工装置M3への実装位置データの伝達を、USBメモリ、SDカードなどの記憶媒体を介して行うようにしてもよい。

【0016】

次に、スクリーン印刷用のマスク製造システム1によって製造されたスクリーンマスクが用いられるスクリーン印刷装置4の構成およびスクリーンマスクについて、図2,図3を参照して説明する。図2において、スクリーン印刷装置4は、基板位置決め部5の上方にスクリーン印刷機構を配設して構成されている。基板位置決め部5は、XYΘ方向に移動可能な水平移動テーブル6の上に、第1のZ軸テーブル7、第2のZ軸テーブル8を組み合わせて構成されている。水平移動テーブル6を駆動することにより、基板位置決め部5はX方向、Y方向およびΘ方向に移動する。

【0017】

第1のZ軸テーブル7を駆動することにより、垂直フレーム9が立設された水平なベースプレート7aが昇降し、これにより垂直フレーム9の上端部に保持された基板搬送機構10が昇降する。基板搬送機構10は基板搬送方向(X方向−−図2において紙面垂直方向)に平行に配設されており、これらの基板搬送機構10に設けられた基板搬送コンベアよって印刷対象の基板11の両端部を支持して搬送する。すなわち第1のZ軸テーブル7を駆動することにより、基板搬送機構10によって保持された状態の基板11を、基板搬送機構10とともに以下に説明するスクリーン印刷機構に対して昇降させることができる。

【0018】

第2のZ軸テーブル8を駆動することにより、上面に基板下受部8bが設けられたベースプレート8aが昇降する。これにより、基板下受部8bは基板11の下面に当接して下受けし、基板11を基板搬送機構10から持ち上げる。そしてこの状態で、基板搬送機構10に設けられたクランプ機構12によって基板11を両側から挟み込むことにより、基板11は水平方向にクランプされる。

【0019】

次に基板位置決め部5の上方に配設されたスクリーン印刷機構について説明する。図2、図3において、マスクホルダ(図示省略)によって保持されたマスク枠13bにはスクリーンマスク13が展張されている。スクリーンマスク13には、図3(a)に示すように、基板11において印刷対象となる電極パターン11aの形状・位置(図3(b)参照)に対応して、パターン孔13aが設けられている。スクリーンマスク13の上方には、スキージ移動機構15によってY方向に往復動するスキージユニット14が配設されている。スキージユニット14は、対向配置された1対のスキージ16をそれぞれ昇降させる2つの昇降機構14aを備えており、昇降機構14aを駆動することによりスキージ16は下降してスクリーンマスク13の上面に当接する。そしてこの状態でスキージ移動機構15を駆動することにより、スキージ16の下端部がスクリーンマスク13の上面を摺動するスキージング動作が行われる。

【0020】

次にスクリーン印刷機構による印刷動作について参照して説明する。まず基板搬送機構10によって基板11が印刷位置に搬入されると、第2のZ軸テーブル8を駆動して基板下受部8bを上昇させ、基板11の下面を下受けする。そしてこの状態で水平移動テーブル6を駆動して、基板11をスクリーンマスク13に対して水平方向に位置合わせする。この後、第1のZ軸テーブル7を駆動して基板11を基板搬送機構10とともに上昇させてパターン孔13aが設けられたスクリーンマスク13の下面に当接させ、次いで基板11をクランプ機構12によってクランプする。これにより、スキージ移動機構15によってスキージユニット14を移動させるスキージング動作おいて、基板11の水平位置が固定される。

【0021】

そしてこの状態で、当該スキージング動作におけるスキージング方向に対応して、2つのスキージ16のうちのいずれかを下降させスクリーンマスク13に当接させる。次いでペーストが供給されたスクリーンマスク13上で、スキージ16をスキージング方向(Y方向)に摺動させることにより、パターン孔13aを介して基板11にはペーストが印刷される。

【0022】

図2、図3に示すように、スクリーン印刷装置4には、基板11を上方から撮像するための基板認識カメラ17aと、スクリーンマスク13を下面側から撮像するためのマスク認識カメラ17bとを備えたカメラヘッドユニット17が装着されている。カメラヘッドユニット17は、ヘッドX軸テーブル18X,ヘッドY軸テーブル18Yより成るカメラ移動機構18によって水平方向に移動し、これにより、カメラヘッドユニット17はスクリーンマスク13と基板11との間の空間内の任意位置に進出・退避して、スクリーンマスク13と基板11を撮像する。基板認識カメラ17a、マスク認識カメラ17bからの画像信号は画像処理部19に送られ、ここで撮像目的に応じた画像処理が実行される。

【0023】

基板認識カメラ17aは、スクリーン印刷装置4の基板位置決め部5に搬入された基板11の位置を認識する基板認識用の画像取得とともに、スクリーン印刷装置4によって印刷作業が終了した印刷済みの基板11の印刷状態を検査する印刷検査用の画像取得に用いられる。すなわち、基板認識カメラ17aは、スクリーン印刷装置4に備えられ、基板11を画像により認識するための認識用カメラであるとともに、印刷後の基板11を撮像して印刷状態を検査する検査用カメラとしての機能を併せ有している。

【0024】

さらに本実施の形態に示す例では、スクリーン印刷装置4に装備されたカメラヘッドユニット17、カメラ移動機構18、画像処理部19の機能によって、スクリーン印刷の対象となる基板11を撮像して、この基板11に形成された部品接合用の電極パターン11aの画像情報を取得するようにしている。すなわち、ここでは、カメラヘッドユニット17、カメラ移動機構18、画像処理部19が、スクリーン印刷用のマスク製造システム1における基板撮像装置M1を構成する。

【0025】

次に図4,図5を参照して、画像データ処理装置M2の構成および機能について説明する。図4において、通信部21はLANシステム2に接続されており、画像データ処理装置M2と他装置、管理コンピュータ3との間でのデータや信号の授受を行う。演算処理制御部20は以下に説明する各部による演算処理を制御する。画像データ記憶部22には、基板撮像装置M1から伝達された画像情報、すなわち基板11に形成された電極パターン11aの画像情報が記憶されるとともに、画像データ処理装置M2によって作成された実測位置データが保存される。

【0026】

電極パターン検出部23は、画像データ記憶部22に記憶された基板11の画像情報に基づき、電極パターン11aを検出する処理を行う。すなわち、図5(a)に示す基板11を撮像した画像情報から、電極パターン11aに相当する部位を抽出する。図5(b)は、複数の電極パターン11aのうちの(i)番目の電極パターン11a(i)を抽出した例を示している。ここでは、電極パターン11a(i)の輪郭を示す縁部E1〜E4が、画像認識処理によって検出される。

【0027】

パターン位置測定部24は、検出された電極パターン11aの光学座標系における位置を測定して数値データで特定する処理を行う。すなわち、図5(b)に示す例では、縁部E1〜E4の頂点P1〜P4を特定する位置座標(x1、y1)〜(x4、y4)が求められる。パターンデータ編集部25は、位置測定によって求められた全ての電極パターン11aについての位置測定データを、実際の基板11における配列位置と対照することにより、1枚の基板11を対象とするパターンデータとして編集する。そして編集されたパターンデータは、当該基板11についての実測位置データとして画像データ記憶部22に記憶される。入出力部26はインターフェイスであり、画像データ処理装置M2を操作するための指示入力や、LANシステム2を介しての情報授受を行わずに記憶媒体を介しての情報授受を行う場合の情報入出力を行う。

【0028】

次に図6,図7を参照して、レーザ加工装置M3の構成および機能を説明する。図6(a)において、基部30には内部にレーザ発振器32を内蔵した逆L字形状のフレーム部31が立設されており、フレーム部31の先端部にはレーザ照射部34を備えた加工ヘッド33が装着されている。加工ヘッド33の下方には、X軸テーブル36X、Y軸テーブル36Yより成るテーブル駆動機構36が配設されており、Y軸テーブル36Yの上面に設けられたワーク保持部37には、加工対象であるプレート部材13*が保持されている。

【0029】

プレート部材13*は、スクリーンマスク13の素材と成るステンレス鋼などの金属薄板であり、レーザ発振器32を作動させて、図6(b)に示すように、レーザ照射部34からレーザ光Lをワーク保持部37に保持されたプレート部材13*に対して照射することにより、プレート部材13*におけるレーザ光Lの照射部分は溶融除去される。そしてテーブル駆動機構36を画像データ処理装置M2から伝達された実測パターンデータに基づいて水平移動させることにより、プレート部材13*には電極パターン11aに対応したパターン孔13aが形成される。加工ヘッド33には認識カメラ35が撮像方向を下方に向けて装備されており、認識カメラ35によってワーク保持部37に保持された撮像対象物の任意位置を撮像することができる。

【0030】

図7において、通信部41はLANシステム2に接続されており、レーザ加工装置M3と他装置、管理コンピュータ3との間でのデータや信号の授受を行う。加工制御部40は、レーザ発振器32、加工ヘッド33など、以下に説明する各部による動作・演算処理を制御する。加工データ記憶部42には、画像データ処理装置M2から伝達された実測位置データ、すなわち基板11における電極パターン11aの実測位置を示す情報や、この実測データに基づいてパターン孔13aをレーザ切断加工により形成する際の切断オフセット量やマージン量などの加工情報が記憶される。機構駆動部43は、加工制御部40に制御されてプレート部材13*を水平移動させるテーブル駆動機構36を駆動する。認識処理部44は、認識カメラ35によって取得された画像データを認識処理する。入出力部45はインターフェイスであり、レーザ加工装置M3を操作するための指示入力や、LANシステム2を介しての情報授受を行わずに記憶媒体を介しての情報授受を行う場合の情報入出力を行う。

【0031】

なお上述例では、基板撮像装置M1としてスクリーン印刷装置4に装備された基板認識カメラ17aを用いる例を示したが、基板撮像装置M1の機能としては、これ以外にも部品実装ラインを構成する諸装置に装備された各種のカメラを用いることが可能である。例えば、図8に示す部品実装装置M4、基板検査装置M5に装備されたカメラを用いることができる。

【0032】

以下、部品実装装置M4、基板検査装置M5の概略構成を説明する。図8において、基台51の上面の中央には、2列の基板搬送機構52がX方向に配設されている。基板搬送機構52は上流側装置から搬出された印刷済みの基板11を受け取って、部品実装装置M4、基板検査装置M5によるそれぞれの作業位置に位置決め保持する。基台51の部品実装装置M4側には、複数のテープフィーダ54が装着された台車53がセットされており、テープフィーダ54は供給リール55に卷回収納されたキャリアテープTを引き出して、以下に説明する部品搭載機構に供給する。基台51の基板検査装置M5側には、検査処理ユニット62を内蔵した台車61がセットされている。

【0033】

基台51の上面においてX方向の下流側の端部には、Y軸移動テーブル56がY方向に配設されている。Y軸移動テーブル56には2つのX軸移動テーブル57がY方向に移動自在に結合されている。部品実装装置M4側のX軸移動テーブル57には、実装ヘッド58および撮像方向を下向きにした姿勢の基板認識カメラ59が装着されている。実装ヘッド58は下部に複数の吸着ノズル58aを着脱自在に装着した構成となっており、Y軸移動テーブル56、X軸移動テーブル57よって移動してテープフィーダ54から取り出した電子部品を、基板搬送機構52によって搬送され位置決め保持された基板11に移送搭載する。基板認識カメラ59は実装ヘッド58とともに一体的に移動し、基板搬送機構52に位置決め保持された基板11の上方に進出することにより、基板11を撮像して位置を認識する。

【0034】

基板検査装置M5側のX軸移動テーブル57には、検査ヘッド60が装着されており、検査ヘッド60には検査用カメラが撮像方向を下向きにして内蔵されている。印刷後に基板搬送機構52に搬入された状態の実装前の基板11、または部品実装装置M4によって部品搭載作業が実行された後の基板11の上方に、Y軸移動テーブル56、X軸移動テーブル57よって検査ヘッド60を移動させることにより、検査用カメラによって基板11を撮像することができる。そして取得された基板11の画像を検査処理ユニット62によって認識処理することにより、基板11における印刷状態検査や、部品搭載後の基板11を対象とした外観検査が行われる。

【0035】

すなわち部品実装ラインが、部品実装装置M4、基板検査装置M5のような撮像機能を有している場合には、図1における基板撮像装置M1として、部品実装装置M4、基板検査装置M5に装備されたカメラを用いることができる。図8に示す例では、基板11に電子部品を実装する部品実装装置M4に備えられて、基板11を認識する機能を有する基板認識カメラ59を、撮像手段として用いることができる。また、基板11を検査する基板検査装置M5に備えられて、印刷後または実装後の基板11を撮像して検査するための検査用カメラを、撮像手段として用いることができる。

【0036】

なお、図8に示す例では、部品実装装置M4、基板検査装置M5が同一の基台51に配置された例を示しているが、単体装置として構成された部品実装装置M4、基板検査装置M5であってもよい。さらに、レーザ加工装置M3に被加工物を認識するための認識カメラ35が装備されている場合には、認識カメラ35を撮像手段として用いてもよい。この場合には、ワーク保持部37に保持された基板11を水平移動させながら認識カメラ35によって基板11を撮像する。

【0037】

次に図9を参照して、基板11にペーストを印刷するスクリーン印刷において用いられるスクリーンマスク13を、レーザ加工によって製造するスクリーンマスク製造処理フローについて説明する。

【0038】

まず、印刷対象となる基板11を撮像して、基板11に形成された電極パターン11aの画像情報を取得する(ST1)(撮像工程)。この撮像には、スクリーン印刷装置4、レーザ加工装置M3、部品実装装置M4、基板検査装置M5にそれぞれ装備された基板認識カメラ17a、認識カメラ35、基板認識カメラ59、検査ヘッド60のいずれかが用られるが、単体装置としての専用の撮像装置を用いてもよい。次いで、取得した画像情報を画像データ処理装置M2に伝達する(ST2)。この画像情報の伝達は、LANシステム2を介して、または記憶媒体を介した入出力操作によって行われる。

【0039】

そして伝達された画像情報に基づき、画像データ処理装置M2によって基板11における電極パターン11aの実測位置を示す実測位置データを作成する(ST3)(実測位置データ作成工程)。次いで作成された実測位置データをレーザ加工装置M3に伝達する(ST4)。この実測位置データの伝達は、LANシステム2を介して、または記憶媒体を介した入出力操作によって行われる。

【0040】

この後レーザ加工装置M3によって、実測位置データに基づいてスクリーンマスク13を構成する素材となるプレート部材13*に、電極パターン11aに対応したパターン孔13aを形成する(ST5)(パターン孔形成工程)。このとき、予め加工データ記憶部42に記憶された加工情報が参照されて、実測位置データに切断オフセット量やマージン量などを加味したNC加工データでレーザ加工装置M3を作動させてプレート部材13*を切断加工する。これにより、基板11における電極パターン11aの位置に対応して、所望サイズのパターン孔13aをプレート部材13*に形成することができる。

【0041】

上記説明したように、本実施の形態に示すスクリーン印刷用のマスク製造においては、従来用いられていたガーバーデータに基づくパターン孔の切断加工に替えて、基板11を撮像して基板に形成された電極パターン11aの画像情報に基づき、基板11における電極パターン11aの実測位置を示す実測位置データを作成し、実測位置データに基づいてスクリーンマスク13を構成するプレート部材13*に電極パターン11aに対応したパターン孔13aを形成するようにしたものである。これにより、廉価な素材を用いて寸法精度にばらつきを有する基板11を印刷の対象とする場合にあっても、スクリーンマスク13と基板11との寸法誤差に起因する印刷位置ずれを防止することができる。

【産業上の利用可能性】

【0042】

本発明のスクリーン印刷用のマスク製造システムおよびマスク製造方法は、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができるという効果を有し、基板に電子部品を実装する部品実装分野において有用である。

【符号の説明】

【0043】

1 スクリーン印刷用のマスク製造システム

4 スクリーン印刷装置

11 基板

11a 電極パターン

13 スクリーンマスク

13a パターン孔

13* プレート部材

17 カメラヘッドユニット

17a 基板認識カメラ

M4 部品実装装置

M5 基板検査装置

59 基板認識カメラ

60 検査ヘッド

【技術分野】

【0001】

本発明は、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムおよびマスク製造方法に関するものである。

【背景技術】

【0002】

電子部品が実装された実装基板を生産する基板実装ラインでは、部品を基板に搭載する部品搭載工程に先立って、基板に部品接合用のペーストを印刷するスクリーン印刷が実行される。このスクリーン印刷工程では、基板の接続用電極に対応してパターン孔が形成されたスクリーンマスク(例えば特許文献1参照)に基板を当接させ、ペーストが供給されたスクリーンマスク上でスキージング動作を行うことにより、接続用電極にはパターン孔を介してペーストが印刷される。上述の特許文献例を含め、スクリーンマスクは、従来より基板における接続用電極の配置や形状を示す設計データ、いわゆるガーバーデータに基づいて製作され、パターン孔の位置は設計データにおける接続用電極の位置に対応して加工されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152613号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで電子機器業界における生産性向上の要請に伴い、基板の製造コストも削減を求められており、材質的にも従来品質よりも精度特性が劣る廉価型のものが使用されるようになっている。このため、同一品種であっても、製造メーカによって、さらには同一製造メーカの製品であっても製造ロットの相違によって寸法精度に大きなばらつきが生じるようになっている。

【0005】

このような寸法精度にばらつきを有する基板を対象として上述の従来技術で製造されたスクリーンマスクを用いてスクリーン印刷を実行すると、スクリーンマスクと基板との寸法誤差に起因してパターン孔と接続用電極の位置が一致せず、ペーストが本来印刷されるべき位置からずれて印刷される印刷位置ずれを生じる。そして印刷位置ずれ状態で電子部品を搭載したまま次工程のリフロー工程に送られると、正常な部品接合品質が確保されずに実装不良を生じる。この傾向は、微細部品が実装対象となるファインピッチ基板の場合に特に顕著となる。このように従来技術では、寸法精度にばらつきを有する基板を対象とするスクリーン印刷において、スクリーンマスクと基板との寸法誤差に起因して印刷位置ずれを生じるという課題があった。

【0006】

そこで本発明は、寸法精度にばらつきを有する基板を対象とするスクリーン印刷において、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれの防止が可能なスクリーン印刷マスクを製造するマスク製造システムおよびマスク製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のスクリーン印刷用のマスク製造システムは、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムであって、前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像手段と、前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段と、前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成手段とを備えた。

【0008】

本発明のスクリーン印刷用のマスク製造方法は、基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造方法であって、前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像工程と、前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成工程と、前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成工程とを含む。

【発明の効果】

【0009】

本発明によれば、基板を撮像して基板に形成された電極パターンの画像情報に基づき基板における電極パターンの実測位置を示す実測位置データを作成し、実測位置データに基づいてスクリーンマスクを構成するプレート部材に電極パターンに対応したパターン孔を形成することにより、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態のスクリーン印刷用のマスク製造システムの構成を示すブロック図

【図2】本発明の一実施の形態のスクリーン印刷装置の側面図

【図3】本発明の一実施の形態のスクリーン印刷装置の平面図

【図4】本発明の一実施の形態のスクリーン印刷用のマスク製造システムにおける画像データ処理装置の構成を示すブロック図

【図5】本発明の一実施の形態のスクリーン印刷用のマスク製造システムにおける実測位置データ作成の説明図

【図6】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられるレーザ加工機の構成および機能説明図

【図7】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられるレーザ加工機の制御系の構成を示すブロック図

【図8】本発明の一実施の形態のスクリーン印刷用のマスク製造システムに用いられる部品実装装置および検査装置の構成説明図

【図9】本発明の一実施の形態のスクリーン印刷用のマスク製造方法を示すフロー図

【発明を実施するための形態】

【0011】

まず図1を参照して、スクリーン印刷用のマスク製造システム1の構成を説明する。スクリーン印刷用のマスク製造システム1は、基板に電子部品を実装して実装基板を製造する部品実装ラインにおいて、基板に部品接合用のペーストを印刷するスクリーン印刷に用いられるスクリーンマスクを製造する機能を有するものである。図1において、スクリーン印刷用のマスク製造システム1は、基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3を有し、これらの各装置をLANシステム2によって相互に連結し、さらにLANシステム2に接続された上位システムとしての管理コンピュータ3を備えた構成となっている。

【0012】

基板撮像装置M1は、スクリーン印刷の対象となる基板を撮像して、この基板に形成された部品接合用の電極パターンの画像情報を取得する撮像手段である。基板撮像装置M1としては、部品実装ラインを構成する各装置に装備されている基板撮像用のカメラのほか、基板を所定の解像度で撮像して画像データを出力可能なものであれば、各種装置に装備されたカメラを適宜利用することができる。

【0013】

画像データ処理装置M2は、基板撮像装置M1によって取得されLANシステム2を介して伝達された画像情報に基づき、当該基板における電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段である。画像データ処理装置M2としては、所定の画像処理機能を備え表示画面を介して各種操作が可能なパーソナルコンピュータなどを用いることができる。

【0014】

レーザ加工装置M3は、レーザ光によってプレート部材を切断する機能を有しており、画像データ処理装置M2によって作成されLANシステム2を介して伝達された実測位置データに基づいて、スクリーンマスクを構成するプレート部材に、印刷対象の電極パターンに対応したパターン孔を形成するパターン孔形成手段である。

【0015】

なお本実施の形態においては、基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3をLANシステム2によって接続し、さらに管理コンピュータ3を有する階層式のライン形態としているが、このような構成は必ずしも必須ではない。すなわち基板撮像装置M1、画像データ処理装置M2およびレーザ加工装置M3をそれぞれ独立させ、基板撮像装置M1から画像データ処理装置M2への画像情報の伝達、画像データ処理装置M2からレーザ加工装置M3への実装位置データの伝達を、USBメモリ、SDカードなどの記憶媒体を介して行うようにしてもよい。

【0016】

次に、スクリーン印刷用のマスク製造システム1によって製造されたスクリーンマスクが用いられるスクリーン印刷装置4の構成およびスクリーンマスクについて、図2,図3を参照して説明する。図2において、スクリーン印刷装置4は、基板位置決め部5の上方にスクリーン印刷機構を配設して構成されている。基板位置決め部5は、XYΘ方向に移動可能な水平移動テーブル6の上に、第1のZ軸テーブル7、第2のZ軸テーブル8を組み合わせて構成されている。水平移動テーブル6を駆動することにより、基板位置決め部5はX方向、Y方向およびΘ方向に移動する。

【0017】

第1のZ軸テーブル7を駆動することにより、垂直フレーム9が立設された水平なベースプレート7aが昇降し、これにより垂直フレーム9の上端部に保持された基板搬送機構10が昇降する。基板搬送機構10は基板搬送方向(X方向−−図2において紙面垂直方向)に平行に配設されており、これらの基板搬送機構10に設けられた基板搬送コンベアよって印刷対象の基板11の両端部を支持して搬送する。すなわち第1のZ軸テーブル7を駆動することにより、基板搬送機構10によって保持された状態の基板11を、基板搬送機構10とともに以下に説明するスクリーン印刷機構に対して昇降させることができる。

【0018】

第2のZ軸テーブル8を駆動することにより、上面に基板下受部8bが設けられたベースプレート8aが昇降する。これにより、基板下受部8bは基板11の下面に当接して下受けし、基板11を基板搬送機構10から持ち上げる。そしてこの状態で、基板搬送機構10に設けられたクランプ機構12によって基板11を両側から挟み込むことにより、基板11は水平方向にクランプされる。

【0019】

次に基板位置決め部5の上方に配設されたスクリーン印刷機構について説明する。図2、図3において、マスクホルダ(図示省略)によって保持されたマスク枠13bにはスクリーンマスク13が展張されている。スクリーンマスク13には、図3(a)に示すように、基板11において印刷対象となる電極パターン11aの形状・位置(図3(b)参照)に対応して、パターン孔13aが設けられている。スクリーンマスク13の上方には、スキージ移動機構15によってY方向に往復動するスキージユニット14が配設されている。スキージユニット14は、対向配置された1対のスキージ16をそれぞれ昇降させる2つの昇降機構14aを備えており、昇降機構14aを駆動することによりスキージ16は下降してスクリーンマスク13の上面に当接する。そしてこの状態でスキージ移動機構15を駆動することにより、スキージ16の下端部がスクリーンマスク13の上面を摺動するスキージング動作が行われる。

【0020】

次にスクリーン印刷機構による印刷動作について参照して説明する。まず基板搬送機構10によって基板11が印刷位置に搬入されると、第2のZ軸テーブル8を駆動して基板下受部8bを上昇させ、基板11の下面を下受けする。そしてこの状態で水平移動テーブル6を駆動して、基板11をスクリーンマスク13に対して水平方向に位置合わせする。この後、第1のZ軸テーブル7を駆動して基板11を基板搬送機構10とともに上昇させてパターン孔13aが設けられたスクリーンマスク13の下面に当接させ、次いで基板11をクランプ機構12によってクランプする。これにより、スキージ移動機構15によってスキージユニット14を移動させるスキージング動作おいて、基板11の水平位置が固定される。

【0021】

そしてこの状態で、当該スキージング動作におけるスキージング方向に対応して、2つのスキージ16のうちのいずれかを下降させスクリーンマスク13に当接させる。次いでペーストが供給されたスクリーンマスク13上で、スキージ16をスキージング方向(Y方向)に摺動させることにより、パターン孔13aを介して基板11にはペーストが印刷される。

【0022】

図2、図3に示すように、スクリーン印刷装置4には、基板11を上方から撮像するための基板認識カメラ17aと、スクリーンマスク13を下面側から撮像するためのマスク認識カメラ17bとを備えたカメラヘッドユニット17が装着されている。カメラヘッドユニット17は、ヘッドX軸テーブル18X,ヘッドY軸テーブル18Yより成るカメラ移動機構18によって水平方向に移動し、これにより、カメラヘッドユニット17はスクリーンマスク13と基板11との間の空間内の任意位置に進出・退避して、スクリーンマスク13と基板11を撮像する。基板認識カメラ17a、マスク認識カメラ17bからの画像信号は画像処理部19に送られ、ここで撮像目的に応じた画像処理が実行される。

【0023】

基板認識カメラ17aは、スクリーン印刷装置4の基板位置決め部5に搬入された基板11の位置を認識する基板認識用の画像取得とともに、スクリーン印刷装置4によって印刷作業が終了した印刷済みの基板11の印刷状態を検査する印刷検査用の画像取得に用いられる。すなわち、基板認識カメラ17aは、スクリーン印刷装置4に備えられ、基板11を画像により認識するための認識用カメラであるとともに、印刷後の基板11を撮像して印刷状態を検査する検査用カメラとしての機能を併せ有している。

【0024】

さらに本実施の形態に示す例では、スクリーン印刷装置4に装備されたカメラヘッドユニット17、カメラ移動機構18、画像処理部19の機能によって、スクリーン印刷の対象となる基板11を撮像して、この基板11に形成された部品接合用の電極パターン11aの画像情報を取得するようにしている。すなわち、ここでは、カメラヘッドユニット17、カメラ移動機構18、画像処理部19が、スクリーン印刷用のマスク製造システム1における基板撮像装置M1を構成する。

【0025】

次に図4,図5を参照して、画像データ処理装置M2の構成および機能について説明する。図4において、通信部21はLANシステム2に接続されており、画像データ処理装置M2と他装置、管理コンピュータ3との間でのデータや信号の授受を行う。演算処理制御部20は以下に説明する各部による演算処理を制御する。画像データ記憶部22には、基板撮像装置M1から伝達された画像情報、すなわち基板11に形成された電極パターン11aの画像情報が記憶されるとともに、画像データ処理装置M2によって作成された実測位置データが保存される。

【0026】

電極パターン検出部23は、画像データ記憶部22に記憶された基板11の画像情報に基づき、電極パターン11aを検出する処理を行う。すなわち、図5(a)に示す基板11を撮像した画像情報から、電極パターン11aに相当する部位を抽出する。図5(b)は、複数の電極パターン11aのうちの(i)番目の電極パターン11a(i)を抽出した例を示している。ここでは、電極パターン11a(i)の輪郭を示す縁部E1〜E4が、画像認識処理によって検出される。

【0027】

パターン位置測定部24は、検出された電極パターン11aの光学座標系における位置を測定して数値データで特定する処理を行う。すなわち、図5(b)に示す例では、縁部E1〜E4の頂点P1〜P4を特定する位置座標(x1、y1)〜(x4、y4)が求められる。パターンデータ編集部25は、位置測定によって求められた全ての電極パターン11aについての位置測定データを、実際の基板11における配列位置と対照することにより、1枚の基板11を対象とするパターンデータとして編集する。そして編集されたパターンデータは、当該基板11についての実測位置データとして画像データ記憶部22に記憶される。入出力部26はインターフェイスであり、画像データ処理装置M2を操作するための指示入力や、LANシステム2を介しての情報授受を行わずに記憶媒体を介しての情報授受を行う場合の情報入出力を行う。

【0028】

次に図6,図7を参照して、レーザ加工装置M3の構成および機能を説明する。図6(a)において、基部30には内部にレーザ発振器32を内蔵した逆L字形状のフレーム部31が立設されており、フレーム部31の先端部にはレーザ照射部34を備えた加工ヘッド33が装着されている。加工ヘッド33の下方には、X軸テーブル36X、Y軸テーブル36Yより成るテーブル駆動機構36が配設されており、Y軸テーブル36Yの上面に設けられたワーク保持部37には、加工対象であるプレート部材13*が保持されている。

【0029】

プレート部材13*は、スクリーンマスク13の素材と成るステンレス鋼などの金属薄板であり、レーザ発振器32を作動させて、図6(b)に示すように、レーザ照射部34からレーザ光Lをワーク保持部37に保持されたプレート部材13*に対して照射することにより、プレート部材13*におけるレーザ光Lの照射部分は溶融除去される。そしてテーブル駆動機構36を画像データ処理装置M2から伝達された実測パターンデータに基づいて水平移動させることにより、プレート部材13*には電極パターン11aに対応したパターン孔13aが形成される。加工ヘッド33には認識カメラ35が撮像方向を下方に向けて装備されており、認識カメラ35によってワーク保持部37に保持された撮像対象物の任意位置を撮像することができる。

【0030】

図7において、通信部41はLANシステム2に接続されており、レーザ加工装置M3と他装置、管理コンピュータ3との間でのデータや信号の授受を行う。加工制御部40は、レーザ発振器32、加工ヘッド33など、以下に説明する各部による動作・演算処理を制御する。加工データ記憶部42には、画像データ処理装置M2から伝達された実測位置データ、すなわち基板11における電極パターン11aの実測位置を示す情報や、この実測データに基づいてパターン孔13aをレーザ切断加工により形成する際の切断オフセット量やマージン量などの加工情報が記憶される。機構駆動部43は、加工制御部40に制御されてプレート部材13*を水平移動させるテーブル駆動機構36を駆動する。認識処理部44は、認識カメラ35によって取得された画像データを認識処理する。入出力部45はインターフェイスであり、レーザ加工装置M3を操作するための指示入力や、LANシステム2を介しての情報授受を行わずに記憶媒体を介しての情報授受を行う場合の情報入出力を行う。

【0031】

なお上述例では、基板撮像装置M1としてスクリーン印刷装置4に装備された基板認識カメラ17aを用いる例を示したが、基板撮像装置M1の機能としては、これ以外にも部品実装ラインを構成する諸装置に装備された各種のカメラを用いることが可能である。例えば、図8に示す部品実装装置M4、基板検査装置M5に装備されたカメラを用いることができる。

【0032】

以下、部品実装装置M4、基板検査装置M5の概略構成を説明する。図8において、基台51の上面の中央には、2列の基板搬送機構52がX方向に配設されている。基板搬送機構52は上流側装置から搬出された印刷済みの基板11を受け取って、部品実装装置M4、基板検査装置M5によるそれぞれの作業位置に位置決め保持する。基台51の部品実装装置M4側には、複数のテープフィーダ54が装着された台車53がセットされており、テープフィーダ54は供給リール55に卷回収納されたキャリアテープTを引き出して、以下に説明する部品搭載機構に供給する。基台51の基板検査装置M5側には、検査処理ユニット62を内蔵した台車61がセットされている。

【0033】

基台51の上面においてX方向の下流側の端部には、Y軸移動テーブル56がY方向に配設されている。Y軸移動テーブル56には2つのX軸移動テーブル57がY方向に移動自在に結合されている。部品実装装置M4側のX軸移動テーブル57には、実装ヘッド58および撮像方向を下向きにした姿勢の基板認識カメラ59が装着されている。実装ヘッド58は下部に複数の吸着ノズル58aを着脱自在に装着した構成となっており、Y軸移動テーブル56、X軸移動テーブル57よって移動してテープフィーダ54から取り出した電子部品を、基板搬送機構52によって搬送され位置決め保持された基板11に移送搭載する。基板認識カメラ59は実装ヘッド58とともに一体的に移動し、基板搬送機構52に位置決め保持された基板11の上方に進出することにより、基板11を撮像して位置を認識する。

【0034】

基板検査装置M5側のX軸移動テーブル57には、検査ヘッド60が装着されており、検査ヘッド60には検査用カメラが撮像方向を下向きにして内蔵されている。印刷後に基板搬送機構52に搬入された状態の実装前の基板11、または部品実装装置M4によって部品搭載作業が実行された後の基板11の上方に、Y軸移動テーブル56、X軸移動テーブル57よって検査ヘッド60を移動させることにより、検査用カメラによって基板11を撮像することができる。そして取得された基板11の画像を検査処理ユニット62によって認識処理することにより、基板11における印刷状態検査や、部品搭載後の基板11を対象とした外観検査が行われる。

【0035】

すなわち部品実装ラインが、部品実装装置M4、基板検査装置M5のような撮像機能を有している場合には、図1における基板撮像装置M1として、部品実装装置M4、基板検査装置M5に装備されたカメラを用いることができる。図8に示す例では、基板11に電子部品を実装する部品実装装置M4に備えられて、基板11を認識する機能を有する基板認識カメラ59を、撮像手段として用いることができる。また、基板11を検査する基板検査装置M5に備えられて、印刷後または実装後の基板11を撮像して検査するための検査用カメラを、撮像手段として用いることができる。

【0036】

なお、図8に示す例では、部品実装装置M4、基板検査装置M5が同一の基台51に配置された例を示しているが、単体装置として構成された部品実装装置M4、基板検査装置M5であってもよい。さらに、レーザ加工装置M3に被加工物を認識するための認識カメラ35が装備されている場合には、認識カメラ35を撮像手段として用いてもよい。この場合には、ワーク保持部37に保持された基板11を水平移動させながら認識カメラ35によって基板11を撮像する。

【0037】

次に図9を参照して、基板11にペーストを印刷するスクリーン印刷において用いられるスクリーンマスク13を、レーザ加工によって製造するスクリーンマスク製造処理フローについて説明する。

【0038】

まず、印刷対象となる基板11を撮像して、基板11に形成された電極パターン11aの画像情報を取得する(ST1)(撮像工程)。この撮像には、スクリーン印刷装置4、レーザ加工装置M3、部品実装装置M4、基板検査装置M5にそれぞれ装備された基板認識カメラ17a、認識カメラ35、基板認識カメラ59、検査ヘッド60のいずれかが用られるが、単体装置としての専用の撮像装置を用いてもよい。次いで、取得した画像情報を画像データ処理装置M2に伝達する(ST2)。この画像情報の伝達は、LANシステム2を介して、または記憶媒体を介した入出力操作によって行われる。

【0039】

そして伝達された画像情報に基づき、画像データ処理装置M2によって基板11における電極パターン11aの実測位置を示す実測位置データを作成する(ST3)(実測位置データ作成工程)。次いで作成された実測位置データをレーザ加工装置M3に伝達する(ST4)。この実測位置データの伝達は、LANシステム2を介して、または記憶媒体を介した入出力操作によって行われる。

【0040】

この後レーザ加工装置M3によって、実測位置データに基づいてスクリーンマスク13を構成する素材となるプレート部材13*に、電極パターン11aに対応したパターン孔13aを形成する(ST5)(パターン孔形成工程)。このとき、予め加工データ記憶部42に記憶された加工情報が参照されて、実測位置データに切断オフセット量やマージン量などを加味したNC加工データでレーザ加工装置M3を作動させてプレート部材13*を切断加工する。これにより、基板11における電極パターン11aの位置に対応して、所望サイズのパターン孔13aをプレート部材13*に形成することができる。

【0041】

上記説明したように、本実施の形態に示すスクリーン印刷用のマスク製造においては、従来用いられていたガーバーデータに基づくパターン孔の切断加工に替えて、基板11を撮像して基板に形成された電極パターン11aの画像情報に基づき、基板11における電極パターン11aの実測位置を示す実測位置データを作成し、実測位置データに基づいてスクリーンマスク13を構成するプレート部材13*に電極パターン11aに対応したパターン孔13aを形成するようにしたものである。これにより、廉価な素材を用いて寸法精度にばらつきを有する基板11を印刷の対象とする場合にあっても、スクリーンマスク13と基板11との寸法誤差に起因する印刷位置ずれを防止することができる。

【産業上の利用可能性】

【0042】

本発明のスクリーン印刷用のマスク製造システムおよびマスク製造方法は、寸法精度にばらつきを有する基板を対象とする場合にあっても、スクリーンマスクと基板との寸法誤差に起因する印刷位置ずれを防止することができるという効果を有し、基板に電子部品を実装する部品実装分野において有用である。

【符号の説明】

【0043】

1 スクリーン印刷用のマスク製造システム

4 スクリーン印刷装置

11 基板

11a 電極パターン

13 スクリーンマスク

13a パターン孔

13* プレート部材

17 カメラヘッドユニット

17a 基板認識カメラ

M4 部品実装装置

M5 基板検査装置

59 基板認識カメラ

60 検査ヘッド

【特許請求の範囲】

【請求項1】

基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムであって、

前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像手段と、

前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段と、

前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成手段とを備えたことを特徴とするスクリーン印刷用のマスク製造システム。

【請求項2】

前記撮像手段は、基板にペーストを印刷するスクリーン印刷装置に備えられて前記基板を認識するための認識用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項3】

前記撮像手段は、基板にペーストを印刷するスクリーン印刷装置に備えられて印刷後の前記基板を撮像して検査するための検査用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項4】

前記撮像手段は、基板に電子部品を実装する部品実装装置に備えられて前記基板を認識するための認識用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項5】

前記撮像手段は、基板を検査する検査装置に備えられて印刷後または実装後の前記基板を撮像して検査するための検査用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項6】

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であり、

前記撮像手段は、前記レーザ加工装置に備えられた認識用カメラであることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項7】

基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造方法であって、

前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像工程と、

前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成工程と、

前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成工程とを含むことを特徴とするスクリーン印刷用のマスク製造方法。

【請求項1】

基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造システムであって、

前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像手段と、

前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成手段と、

前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成手段とを備えたことを特徴とするスクリーン印刷用のマスク製造システム。

【請求項2】

前記撮像手段は、基板にペーストを印刷するスクリーン印刷装置に備えられて前記基板を認識するための認識用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項3】

前記撮像手段は、基板にペーストを印刷するスクリーン印刷装置に備えられて印刷後の前記基板を撮像して検査するための検査用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項4】

前記撮像手段は、基板に電子部品を実装する部品実装装置に備えられて前記基板を認識するための認識用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項5】

前記撮像手段は、基板を検査する検査装置に備えられて印刷後または実装後の前記基板を撮像して検査するための検査用カメラであり、

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項6】

前記パターン孔形成手段は、レーザ光によって前記プレート部材を切断するレーザ加工装置であり、

前記撮像手段は、前記レーザ加工装置に備えられた認識用カメラであることを特徴とする請求項1記載のスクリーン印刷用のマスク製造システム。

【請求項7】

基板にペーストを印刷するスクリーン印刷において用いられるスクリーンマスクを製造するスクリーン印刷用のマスク製造方法であって、

前記基板を撮像して基板に形成された電極パターンの画像情報を取得する撮像工程と、

前記画像情報に基づき、前記基板における前記電極パターンの実測位置を示す実測位置データを作成する実測位置データ作成工程と、

前記実測位置データに基づいて前記スクリーンマスクを構成するプレート部材に前記電極パターンに対応したパターン孔を形成するパターン孔形成工程とを含むことを特徴とするスクリーン印刷用のマスク製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−88699(P2013−88699A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230504(P2011−230504)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]