スクリーン印刷用マスク及びその製造方法

【課題】 本発明は、スクリーン印刷用マスクにおいてパターン形成された感光性乳剤と紗の表面を耐摩耗性、耐食性、潤滑性に優れた保護膜で被覆し、スクリーン印刷用マスクの耐印刷性とペースト抜けの改善を行おうとするものである。

【解決手段】 紗の上に、感光性乳剤にて所定のパターンが形成されたスクリーン印刷用マスクに、プラズマ発生用原料ガスの含炭素化合物ガスを用いたプラズマ処理を施し、感光性乳剤および紗の表面を改質し保護膜を形成する。

【解決手段】 紗の上に、感光性乳剤にて所定のパターンが形成されたスクリーン印刷用マスクに、プラズマ発生用原料ガスの含炭素化合物ガスを用いたプラズマ処理を施し、感光性乳剤および紗の表面を改質し保護膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品等の製作に利用されるスクリーン印刷用マスクとその製造方法に関する技術である。

【背景技術】

【0002】

近年、電子部品の製造分野で、スクリーン印刷の用途が大幅に拡大している。特に、チップ部品と呼ばれる表面実装タイプの抵抗やコンデンサーは小型化が進み、大きさが0.6mmW×0.3mmL(0603タイプ)、0.4mm×0.2mm(0402タイプ)の微少なものまで製品化されている。

また、フラットパネルディスプレイ(プラズマ、液晶ディスプレイ等)の電極形成にも用いられているが、ディスプレイの大型化、高精細化に伴い、高い印刷精度が要求されている。

【0003】

スクリーン印刷用マスクは、一般的には版枠、例えば、アルミダイキャスト製やアルミパイプ製、に接着剤やパッキンにて固定された紗、例えば金属繊維又はテトロン、ポリエステルなど合成繊維で編成されたメッシュ織物の表面に、感光性乳剤をコーティングし、層をなしたものに、フィルムやガラスにパターン形成されたフォトマスクを用いて露光もしくは、レーザー照射によって感光させパターンを形成し、現像液、例えば水にて現像し製作される。スクリーン印刷用マスクを使って印刷を行う場合、スキージ、例えばウレタンゴムを使用し、転写のメカニズムで印刷される。近年の高精細のスクリーン印刷用マスクも同様の方法で製作されているが、そのスクリーン印刷用マスクは、印刷しようとするパターンは微細で、そして印刷膜厚は薄くという傾向にある。

【0004】

しかし、近年の高精細のスクリーン印刷用マスク作製のため、感光性乳剤を使用してパターン形成を行うと、感光性乳剤の硬度が低いため、高精細でないスクリーン印刷用マスクと比較すると印刷やマスクの洗浄によって、パターン形成された感光乳剤部の磨耗や変形が生じて、印刷ずれの発生や、平面度の劣化によるスクリーン印刷用マスクへのダメージが増加し、比較的短期間でスクリーン印刷用マスクの交換を行わなければならない。

【0005】

【特許文献1】に、スクリーン印刷用マスクのベースとなる紗上にプラズマコーティング処理を施し、感光性乳剤との接着強度を上げ、結果的に、使用中に感光性乳剤が剥離しにくくなることを示されている。

【0006】

また、

【特許文献2】に、感光性乳剤の磨耗、印刷寸法安定の課題を電鋳法(エレクトロフォーミング法)によって、感光性乳剤よりも寸法安定性と耐磨耗を向上させるために、メッキにてパターン形成を行い、解決しようとの試みもある。

【0007】

【特許文献1】第2695633号 公報

【特許文献2】第4113906号 公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、以上の技術を適用したにしても、乳剤厚が極薄で、最小パターンが微細な高精細のスクリーン印刷用マスクにおいては、印刷時のスキージによる摩擦と版の洗浄の繰り返しにより感光性乳剤の摩耗や剥離が発生する。その理由は、メッシュの線形が細くなることによって、最小パターン部は、紗の線径とほぼ同様、又はそれに近いパターンとなっているためである。

【0009】

また、乳剤厚が極薄になると、前述した特許文献が言及するスクリーン印刷用マスクのベースとなる紗上にプラズマコーティング処理を施し感光性乳剤との接着強度を上げたとしても、パターン形成された感光性乳剤自体の耐久性の改善はできていない。

【0010】

また、前述した特許文献が言及する電鋳法(エレクトロフォーミング法)によって金属によるパターン形成されたスクリーン印刷用マスクは、被印刷物が柔らかいものに対しては効果を発揮するが、近年ニーズが高まっている高精細のフラットパネルディスプレイや小型チップ部品の印刷基板であるガラスやアルミナ等の硬質の被印刷物に対しては、金属であるため柔軟性がなく密着性が悪くなり、印刷に支障がでてくる場合があり、汎用性であるとは言えない。

【0011】

上述の技術では、高精細のスクリーン印刷用マスクの課題を解決するには困難であったため、新たな製造方法にて印刷可能なスクリーン印刷用マスクが望まれていた。

また、感光性乳剤のように柔軟性に富む材質または、金属、非金属と樹脂を混成した物体に対してのプラズマ処理にて保護膜を形成する技術については報告されていない。

そこで、上記の課題を解決するために、スクリーン印刷用マスクとその製造方法を実現することを目的とした。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明は、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクである。その保護膜は、DLC(ダイヤモンドライクカーボン)膜であることを特徴とする。また、保護膜の厚さを0.5nm〜20μmに形成されていること特徴とする。さらに保護膜は、スクリーン印刷用マスクの片面、または両面にあることを特徴とする。

前記のスクリーン印刷用マスクの感光性乳剤部は、版枠に固定された紗の中央部にあることを特徴とする。また、前記のスクリーン印刷用マスクの保護膜は、感光乳剤部とその周りの紗にあることを特徴とする。

また、スクリーン印刷用マスクの形態として、直張り法(版枠に直接紗を張ってパターン形状されたもの)やコンビネーション法(版枠にベースとなる紗を張り、主メッシュと呼ばれるメッシュを中心に張り込み、パターン形状されたもの)は問わず、また、紗の素材としては、金属繊維または合成繊維を問わず、プラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクである。

【0013】

本発明は、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

さらに、スクリーン印刷用マスクの製作工程において、版枠に固定された紗の表面に、感光性乳剤をコーティングし、層をなしたものにフォトマスクを用いて露光または、レーザー照射によって感光させパターンを形成し現像する工程の後に、1〜1×10−4パスカルの減圧状態にてプラズマ発生用原料ガスの含炭素化合物ガスを導入し、低温にてプラズマ処理を施し、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部と感光性乳剤がないパターン内の紗部の表面改質しながら、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部とその周りの紗に保護膜を形成する工程を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

その中で、保護膜を形成する工程は、プラズマ処理にてDLC(ダイヤモンドライクカーボン)膜を形成する工程を有することを特徴とする。スクリーン印刷用マスクの形態として、直張り法(版枠に直接紗を張ってパターン形状されたもの)やコンビネーション法(版枠にベースとなる紗を張り、主メッシュと呼ばれるメッシュを中心に張り込み、パターン形状されたもの)は問わず、また、紗の素材を問わず、プラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

【発明の効果】

【0014】

本発明によれば、プラズマ処理を用いて、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部を表面改質し、保護膜を備えたスクリーン印刷用マスクとその製造方法は、保護膜であるDLC膜の特徴を活かし、感光性乳剤の耐久性と、感光性乳剤部と紗部の摩擦係数の低減による均一な印刷膜厚やペーストの抜け性、寸法安定性を付与させることが可能となった。

【発明を実施するための最良の形態】

【0015】

以下、発明の実施の形態を図1〜6を用いて説明する。

【0016】

図1の(1)は、プラズマ処理前の工程で作製するスクリーン印刷用マスクの平面図、図1の(2)は、(1)に示すA−A‘の断面図を示す。

版枠1、例えばアルミダイキャストやアルミパイプ、に接着剤やパッキンにて固定された紗2、例えば金属繊維又はテトロン、ポリエステルなど合成繊維で編成されたメッシュ織物の表面に、感光性乳剤3をコーティングし、層をなしたものに、フィルムやガラスにパターン形成されたフォトマスクを用いて露光もしくは、レーザー照射によって感光させパターンを形成し、現像液、例えば水にて現像をし、印刷ペーストを阻止するため感光された感光性乳剤3と印刷ペーストが通過するように感光性乳剤3を付着させていない紗で編成する感光性乳剤部12を作製する。

感光性乳剤部12については、中央部にあり、できれば印刷パターンと印刷時に使用するスキージの幅より少し広くする。そして、感光性乳剤部12から版枠1までを紗2のみにする。

紗2に関しては、スクリーン印刷用マスクとして使用されているものであれば、金属繊維、合成繊維、天然繊維を問わず適用が可能である。また、感光性乳剤3についても、通常使用されているものであれば適用可能で、感光性乳剤3のコーティングの際に、印刷面がフラットであれば、より平面性を保つことができ、印刷精度が向上する。また、スクリーン印刷用マスクの形態として、紗2の固定法として、直張法(版枠に直接、紗を張る)やコンビネーション法(版枠にベースとなる紗2を張り、主メッシュと呼ばれる紗2を中心に張り込む)は問わない。どのような紗2の固定方法でもよい。

【0017】

図2は、プラズマ処理を行う工程のプロセス概要を示す。まず、前工程にて作製したもので、印刷パターンと印刷時に使用するスキージの幅に合わせた感光性乳剤部12と周囲の紗2を残し、マスキングを行う(以後スクリーンと称する)。

スクリーン5の版枠に電源接続端子7を取り付けチャンバー6に入れる。(例えば、チャンバー容積 1400mmΦ×1800mmなど)

【0018】

チャンバー6内にある電源導入端子8に電源接続端子7を取り付ける。

【0019】

チャンバー6の扉を閉めて、真空ポンプ9にて、チャンバー6内の圧力を1〜1×10−4パスカル台まで減圧する。

【0020】

目標真空度に到達した後、プラズマ発生用原料ガスの含炭素化合物ガス13、例えば炭素を含むガスとして例えばメタン、アセチレン、ベンゼン、トルエン等を含むマスフローコントローラー10を通してチャンバー6内に導入させる。

【0021】

目標真空度に達した後、最大定格−30KV15Aのパルス電源11を用いてプラズマを発生させ感光性乳剤部12の表面の改質を行う。

【0022】

十分に感光性乳剤部12の表面改質を行った後、プラズマ発生用原料ガスの含炭素化合物ガス13をマスフローコントローラー10に通して、ガス傾斜させながらチャンバー6内に導入させる。成膜時も、感光性乳剤部12に高温(400°以上)が発生しないよう、プラズマ発生用原料ガスの含炭素化合物ガス13の流量、パルス電源11の電圧、電流 パルス幅をコントロールする。400°以上になると、感光性乳剤3が熱により破損してします恐れがある。

【0023】

感光性乳剤部12の表面改質、成膜を行った後、パルス電源11の供給を速やかに停止し、チャンバー6内のプラズマ発生用原料ガスの含炭素化合物ガス13を十分に排気する。その後、エアーパージを行い。大気圧になった所で、チャンバー6の扉を開き、電源導入端子8から電源接続端子7を取り外し、チャンバー6外へ取り出す。電源接続端子7よりスクリーン5を取り外す。

【0024】

感光性乳剤部12は誘電体の一種なので、プラズマ処理中電荷が蓄積し、異常放電がおこり、スクリーン5を破損することがあるので、感光性乳剤部12等の適切な異常放電防止処理とプラズマの状態に対応したパルス電源11の電流、電圧、パルス幅、およびプラズマ発生用原料ガスの含炭素化合物ガス13の流量をコントロールする必要であるが、詳細については公開しない。

【0025】

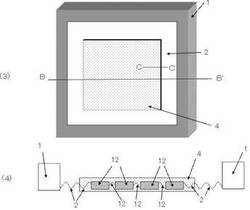

図3の(3)は、本発明によるスクリーン印刷用マスクの平面図、(4)は、(3)B−B‘に示す断面図を示す。保護膜4の形成は、版枠1の中央部にある感光性乳剤部12とその周りにある紗2である。感光性乳剤部12の片面、または両面に保護膜4があることにより、印刷時におこる摩擦係数の低減に効果を発揮する。

【0026】

図4は、図3の(3)に示すC−C‘の拡大断面図を示す。感光性乳剤部12の感光された乳剤の表面とパターン部にある紗の表面(感光性乳剤部12と紗2の表、裏の両面)すべてを保護膜4で覆うことにより、感光性乳剤部12全体を強化することができ、印刷時のスキージによる摩擦と版の洗浄の繰り返しにより感光性乳剤3の摩耗や剥離を抑えることが可能となる。また、感光性乳剤部12とその周辺の紗2に保護膜をすることで、印刷による紗の伸びも抑えることができるので寸法安定性も向上する。

【0027】

図5は、表面改質と保護膜についての構造図を示す。プラズマ処理によって、感光性乳剤又は紗表面部分15を表面改質し、表面改質した部分14の上に保護膜4を形成するので、感光性乳剤又は紗表面部分15の内部まで改質しない。特に感光性乳剤3が本来持っている柔軟性を確保することで、被印刷物への密着性を失うことなく、汎用性をもつスクリーン印刷用マスクとなる。紗2についても、表面改質し、保護膜4を形成することで、印刷時に対しての紗の伸びに対しても軽減でき、寸法維持効果を得られる。保護膜4については、0.5nmより薄いと保護膜としての効果が得られないし、また、20μmより厚くすると、膜が硬くなりすぎて、感光性乳剤3の柔軟性を保つことが難しくなる。

【実施例】

【0028】

以下に示す実施例及び比較例によって本発明を更に具体的に説明する。

実施例1及び比較例1

320×320mmサイズのアルミダイキャスト枠へ400メッシュ(線径23μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、100mm角内100μmラインを解像したスクリーンを製作する。一つは本発明のプロセスにて保護膜を形成した実施例1と保護膜を形成していない比較例1を用い、セラミックス基板上に導電ペースト(Ag−pt)にて印刷を行い、乾燥炉(200°)にて乾燥し、印刷膜厚の測定を行った(図6)。その結果、印刷膜厚では、実施例1が比較例1よりも印刷膜厚が厚く、しかも安定した印刷膜厚にて転写されることが確認された。

【0029】

実施例2及び比較例2

次に320×320mmサイズのアルミダイキャスト枠へ400メッシュ(線径23μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、100mm角内に25ポイントの測定点を解像したスクリーンを製作する。一つはパターンニング後に本発明のプロセスにて保護膜を形成した実施例1と保護膜を形成していない比較例1を用い、セラミックス基板上に導電ペースト(Ag−pt)にて印刷を行い、乾燥炉(200°)にて乾燥し、寸法測定を行った(図7)。その結果、初期印刷時からの移動寸法の最大値をみると、印刷精度では、実施例2が比較例2よりも寸法維持効果があることが確認され、印刷による紗の伸びが軽減されることが判明した。

【0030】

実施例3及び比較例3

320×320mmサイズのアルミダイキャスト枠へ250メッシュ(線径30μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、ベタパターンを解像したスクリーンを製作する。一つはパターンニング後に本発明のプロセスにて保護膜を形成した実施例2と保護膜を形成していない比較例2を用いて、小津産業株式会社製ベンコットTR−Fの上にガラスペーストを用いて印刷(印刷条件:印圧200Mps、クリアランス0.8mm、落とし込み量0.9mm、スキージ硬度70°、アタック角度70°)を行い、ペーストの通過量を測定した(図8)。その結果、ペースト通過量では、実施例2が比較例2よりペースト抜け性の良いことが確認された。

また、同印圧でのペーストの通過量比較より、本発明品は、低印圧にて印刷することが可能であり、そのことにより、スクリーン印刷用マスクの印刷負荷を低減できることから、耐刷性にも優位であることが判明した。

【図面の簡単な説明】

【0031】

【図1】(1)は、プラズマ処理前の工程で作製するスクリーン印刷用マスクの平面図、(2)は、(1)に示すA−A‘の断面図を示す

【図2】プラズマ処理を行う工程のプロセス概要を示す。

【図3】(3)は、本発明によるスクリーン印刷用マスクの平面図、(4)は、(3)B−B‘に示す断面図を示す。

【図4】図3の(3)に示すC−C‘の拡大断面図を示す。

【図5】表面改質と保護膜についての構造図を示す。

【図6】実施例1及び比較例1の印刷回数による印刷膜厚を示す。

【図7】実施例2及び比較例2の印刷回数による測定点の寸法の伸びの最大値を示す。

【図8】実施例3及び比較例3のペーストの通過量を示す。

【符号の説明】

【0032】

1 版枠

2 紗

3 感光性乳剤

4 保護膜

5 スクリーン1

6 チャンバー

7 電源接続端子

8 電源導入端子

9 真空ポンプ

10 マスフローコントローラー

11 パルス電源

12 感光性乳剤部

13 プラズマ発生用原料ガスの含炭素化合物ガス

14 表面改質した部分

15 感光性乳剤又は紗の表面部分

【技術分野】

【0001】

本発明は、電子部品等の製作に利用されるスクリーン印刷用マスクとその製造方法に関する技術である。

【背景技術】

【0002】

近年、電子部品の製造分野で、スクリーン印刷の用途が大幅に拡大している。特に、チップ部品と呼ばれる表面実装タイプの抵抗やコンデンサーは小型化が進み、大きさが0.6mmW×0.3mmL(0603タイプ)、0.4mm×0.2mm(0402タイプ)の微少なものまで製品化されている。

また、フラットパネルディスプレイ(プラズマ、液晶ディスプレイ等)の電極形成にも用いられているが、ディスプレイの大型化、高精細化に伴い、高い印刷精度が要求されている。

【0003】

スクリーン印刷用マスクは、一般的には版枠、例えば、アルミダイキャスト製やアルミパイプ製、に接着剤やパッキンにて固定された紗、例えば金属繊維又はテトロン、ポリエステルなど合成繊維で編成されたメッシュ織物の表面に、感光性乳剤をコーティングし、層をなしたものに、フィルムやガラスにパターン形成されたフォトマスクを用いて露光もしくは、レーザー照射によって感光させパターンを形成し、現像液、例えば水にて現像し製作される。スクリーン印刷用マスクを使って印刷を行う場合、スキージ、例えばウレタンゴムを使用し、転写のメカニズムで印刷される。近年の高精細のスクリーン印刷用マスクも同様の方法で製作されているが、そのスクリーン印刷用マスクは、印刷しようとするパターンは微細で、そして印刷膜厚は薄くという傾向にある。

【0004】

しかし、近年の高精細のスクリーン印刷用マスク作製のため、感光性乳剤を使用してパターン形成を行うと、感光性乳剤の硬度が低いため、高精細でないスクリーン印刷用マスクと比較すると印刷やマスクの洗浄によって、パターン形成された感光乳剤部の磨耗や変形が生じて、印刷ずれの発生や、平面度の劣化によるスクリーン印刷用マスクへのダメージが増加し、比較的短期間でスクリーン印刷用マスクの交換を行わなければならない。

【0005】

【特許文献1】に、スクリーン印刷用マスクのベースとなる紗上にプラズマコーティング処理を施し、感光性乳剤との接着強度を上げ、結果的に、使用中に感光性乳剤が剥離しにくくなることを示されている。

【0006】

また、

【特許文献2】に、感光性乳剤の磨耗、印刷寸法安定の課題を電鋳法(エレクトロフォーミング法)によって、感光性乳剤よりも寸法安定性と耐磨耗を向上させるために、メッキにてパターン形成を行い、解決しようとの試みもある。

【0007】

【特許文献1】第2695633号 公報

【特許文献2】第4113906号 公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、以上の技術を適用したにしても、乳剤厚が極薄で、最小パターンが微細な高精細のスクリーン印刷用マスクにおいては、印刷時のスキージによる摩擦と版の洗浄の繰り返しにより感光性乳剤の摩耗や剥離が発生する。その理由は、メッシュの線形が細くなることによって、最小パターン部は、紗の線径とほぼ同様、又はそれに近いパターンとなっているためである。

【0009】

また、乳剤厚が極薄になると、前述した特許文献が言及するスクリーン印刷用マスクのベースとなる紗上にプラズマコーティング処理を施し感光性乳剤との接着強度を上げたとしても、パターン形成された感光性乳剤自体の耐久性の改善はできていない。

【0010】

また、前述した特許文献が言及する電鋳法(エレクトロフォーミング法)によって金属によるパターン形成されたスクリーン印刷用マスクは、被印刷物が柔らかいものに対しては効果を発揮するが、近年ニーズが高まっている高精細のフラットパネルディスプレイや小型チップ部品の印刷基板であるガラスやアルミナ等の硬質の被印刷物に対しては、金属であるため柔軟性がなく密着性が悪くなり、印刷に支障がでてくる場合があり、汎用性であるとは言えない。

【0011】

上述の技術では、高精細のスクリーン印刷用マスクの課題を解決するには困難であったため、新たな製造方法にて印刷可能なスクリーン印刷用マスクが望まれていた。

また、感光性乳剤のように柔軟性に富む材質または、金属、非金属と樹脂を混成した物体に対してのプラズマ処理にて保護膜を形成する技術については報告されていない。

そこで、上記の課題を解決するために、スクリーン印刷用マスクとその製造方法を実現することを目的とした。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明は、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクである。その保護膜は、DLC(ダイヤモンドライクカーボン)膜であることを特徴とする。また、保護膜の厚さを0.5nm〜20μmに形成されていること特徴とする。さらに保護膜は、スクリーン印刷用マスクの片面、または両面にあることを特徴とする。

前記のスクリーン印刷用マスクの感光性乳剤部は、版枠に固定された紗の中央部にあることを特徴とする。また、前記のスクリーン印刷用マスクの保護膜は、感光乳剤部とその周りの紗にあることを特徴とする。

また、スクリーン印刷用マスクの形態として、直張り法(版枠に直接紗を張ってパターン形状されたもの)やコンビネーション法(版枠にベースとなる紗を張り、主メッシュと呼ばれるメッシュを中心に張り込み、パターン形状されたもの)は問わず、また、紗の素材としては、金属繊維または合成繊維を問わず、プラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクである。

【0013】

本発明は、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

さらに、スクリーン印刷用マスクの製作工程において、版枠に固定された紗の表面に、感光性乳剤をコーティングし、層をなしたものにフォトマスクを用いて露光または、レーザー照射によって感光させパターンを形成し現像する工程の後に、1〜1×10−4パスカルの減圧状態にてプラズマ発生用原料ガスの含炭素化合物ガスを導入し、低温にてプラズマ処理を施し、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部と感光性乳剤がないパターン内の紗部の表面改質しながら、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部とその周りの紗に保護膜を形成する工程を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

その中で、保護膜を形成する工程は、プラズマ処理にてDLC(ダイヤモンドライクカーボン)膜を形成する工程を有することを特徴とする。スクリーン印刷用マスクの形態として、直張り法(版枠に直接紗を張ってパターン形状されたもの)やコンビネーション法(版枠にベースとなる紗を張り、主メッシュと呼ばれるメッシュを中心に張り込み、パターン形状されたもの)は問わず、また、紗の素材を問わず、プラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法である。

【発明の効果】

【0014】

本発明によれば、プラズマ処理を用いて、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部を表面改質し、保護膜を備えたスクリーン印刷用マスクとその製造方法は、保護膜であるDLC膜の特徴を活かし、感光性乳剤の耐久性と、感光性乳剤部と紗部の摩擦係数の低減による均一な印刷膜厚やペーストの抜け性、寸法安定性を付与させることが可能となった。

【発明を実施するための最良の形態】

【0015】

以下、発明の実施の形態を図1〜6を用いて説明する。

【0016】

図1の(1)は、プラズマ処理前の工程で作製するスクリーン印刷用マスクの平面図、図1の(2)は、(1)に示すA−A‘の断面図を示す。

版枠1、例えばアルミダイキャストやアルミパイプ、に接着剤やパッキンにて固定された紗2、例えば金属繊維又はテトロン、ポリエステルなど合成繊維で編成されたメッシュ織物の表面に、感光性乳剤3をコーティングし、層をなしたものに、フィルムやガラスにパターン形成されたフォトマスクを用いて露光もしくは、レーザー照射によって感光させパターンを形成し、現像液、例えば水にて現像をし、印刷ペーストを阻止するため感光された感光性乳剤3と印刷ペーストが通過するように感光性乳剤3を付着させていない紗で編成する感光性乳剤部12を作製する。

感光性乳剤部12については、中央部にあり、できれば印刷パターンと印刷時に使用するスキージの幅より少し広くする。そして、感光性乳剤部12から版枠1までを紗2のみにする。

紗2に関しては、スクリーン印刷用マスクとして使用されているものであれば、金属繊維、合成繊維、天然繊維を問わず適用が可能である。また、感光性乳剤3についても、通常使用されているものであれば適用可能で、感光性乳剤3のコーティングの際に、印刷面がフラットであれば、より平面性を保つことができ、印刷精度が向上する。また、スクリーン印刷用マスクの形態として、紗2の固定法として、直張法(版枠に直接、紗を張る)やコンビネーション法(版枠にベースとなる紗2を張り、主メッシュと呼ばれる紗2を中心に張り込む)は問わない。どのような紗2の固定方法でもよい。

【0017】

図2は、プラズマ処理を行う工程のプロセス概要を示す。まず、前工程にて作製したもので、印刷パターンと印刷時に使用するスキージの幅に合わせた感光性乳剤部12と周囲の紗2を残し、マスキングを行う(以後スクリーンと称する)。

スクリーン5の版枠に電源接続端子7を取り付けチャンバー6に入れる。(例えば、チャンバー容積 1400mmΦ×1800mmなど)

【0018】

チャンバー6内にある電源導入端子8に電源接続端子7を取り付ける。

【0019】

チャンバー6の扉を閉めて、真空ポンプ9にて、チャンバー6内の圧力を1〜1×10−4パスカル台まで減圧する。

【0020】

目標真空度に到達した後、プラズマ発生用原料ガスの含炭素化合物ガス13、例えば炭素を含むガスとして例えばメタン、アセチレン、ベンゼン、トルエン等を含むマスフローコントローラー10を通してチャンバー6内に導入させる。

【0021】

目標真空度に達した後、最大定格−30KV15Aのパルス電源11を用いてプラズマを発生させ感光性乳剤部12の表面の改質を行う。

【0022】

十分に感光性乳剤部12の表面改質を行った後、プラズマ発生用原料ガスの含炭素化合物ガス13をマスフローコントローラー10に通して、ガス傾斜させながらチャンバー6内に導入させる。成膜時も、感光性乳剤部12に高温(400°以上)が発生しないよう、プラズマ発生用原料ガスの含炭素化合物ガス13の流量、パルス電源11の電圧、電流 パルス幅をコントロールする。400°以上になると、感光性乳剤3が熱により破損してします恐れがある。

【0023】

感光性乳剤部12の表面改質、成膜を行った後、パルス電源11の供給を速やかに停止し、チャンバー6内のプラズマ発生用原料ガスの含炭素化合物ガス13を十分に排気する。その後、エアーパージを行い。大気圧になった所で、チャンバー6の扉を開き、電源導入端子8から電源接続端子7を取り外し、チャンバー6外へ取り出す。電源接続端子7よりスクリーン5を取り外す。

【0024】

感光性乳剤部12は誘電体の一種なので、プラズマ処理中電荷が蓄積し、異常放電がおこり、スクリーン5を破損することがあるので、感光性乳剤部12等の適切な異常放電防止処理とプラズマの状態に対応したパルス電源11の電流、電圧、パルス幅、およびプラズマ発生用原料ガスの含炭素化合物ガス13の流量をコントロールする必要であるが、詳細については公開しない。

【0025】

図3の(3)は、本発明によるスクリーン印刷用マスクの平面図、(4)は、(3)B−B‘に示す断面図を示す。保護膜4の形成は、版枠1の中央部にある感光性乳剤部12とその周りにある紗2である。感光性乳剤部12の片面、または両面に保護膜4があることにより、印刷時におこる摩擦係数の低減に効果を発揮する。

【0026】

図4は、図3の(3)に示すC−C‘の拡大断面図を示す。感光性乳剤部12の感光された乳剤の表面とパターン部にある紗の表面(感光性乳剤部12と紗2の表、裏の両面)すべてを保護膜4で覆うことにより、感光性乳剤部12全体を強化することができ、印刷時のスキージによる摩擦と版の洗浄の繰り返しにより感光性乳剤3の摩耗や剥離を抑えることが可能となる。また、感光性乳剤部12とその周辺の紗2に保護膜をすることで、印刷による紗の伸びも抑えることができるので寸法安定性も向上する。

【0027】

図5は、表面改質と保護膜についての構造図を示す。プラズマ処理によって、感光性乳剤又は紗表面部分15を表面改質し、表面改質した部分14の上に保護膜4を形成するので、感光性乳剤又は紗表面部分15の内部まで改質しない。特に感光性乳剤3が本来持っている柔軟性を確保することで、被印刷物への密着性を失うことなく、汎用性をもつスクリーン印刷用マスクとなる。紗2についても、表面改質し、保護膜4を形成することで、印刷時に対しての紗の伸びに対しても軽減でき、寸法維持効果を得られる。保護膜4については、0.5nmより薄いと保護膜としての効果が得られないし、また、20μmより厚くすると、膜が硬くなりすぎて、感光性乳剤3の柔軟性を保つことが難しくなる。

【実施例】

【0028】

以下に示す実施例及び比較例によって本発明を更に具体的に説明する。

実施例1及び比較例1

320×320mmサイズのアルミダイキャスト枠へ400メッシュ(線径23μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、100mm角内100μmラインを解像したスクリーンを製作する。一つは本発明のプロセスにて保護膜を形成した実施例1と保護膜を形成していない比較例1を用い、セラミックス基板上に導電ペースト(Ag−pt)にて印刷を行い、乾燥炉(200°)にて乾燥し、印刷膜厚の測定を行った(図6)。その結果、印刷膜厚では、実施例1が比較例1よりも印刷膜厚が厚く、しかも安定した印刷膜厚にて転写されることが確認された。

【0029】

実施例2及び比較例2

次に320×320mmサイズのアルミダイキャスト枠へ400メッシュ(線径23μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、100mm角内に25ポイントの測定点を解像したスクリーンを製作する。一つはパターンニング後に本発明のプロセスにて保護膜を形成した実施例1と保護膜を形成していない比較例1を用い、セラミックス基板上に導電ペースト(Ag−pt)にて印刷を行い、乾燥炉(200°)にて乾燥し、寸法測定を行った(図7)。その結果、初期印刷時からの移動寸法の最大値をみると、印刷精度では、実施例2が比較例2よりも寸法維持効果があることが確認され、印刷による紗の伸びが軽減されることが判明した。

【0030】

実施例3及び比較例3

320×320mmサイズのアルミダイキャスト枠へ250メッシュ(線径30μm)の紗を張り、感光性乳剤の乳剤厚10μm、パターンには、ベタパターンを解像したスクリーンを製作する。一つはパターンニング後に本発明のプロセスにて保護膜を形成した実施例2と保護膜を形成していない比較例2を用いて、小津産業株式会社製ベンコットTR−Fの上にガラスペーストを用いて印刷(印刷条件:印圧200Mps、クリアランス0.8mm、落とし込み量0.9mm、スキージ硬度70°、アタック角度70°)を行い、ペーストの通過量を測定した(図8)。その結果、ペースト通過量では、実施例2が比較例2よりペースト抜け性の良いことが確認された。

また、同印圧でのペーストの通過量比較より、本発明品は、低印圧にて印刷することが可能であり、そのことにより、スクリーン印刷用マスクの印刷負荷を低減できることから、耐刷性にも優位であることが判明した。

【図面の簡単な説明】

【0031】

【図1】(1)は、プラズマ処理前の工程で作製するスクリーン印刷用マスクの平面図、(2)は、(1)に示すA−A‘の断面図を示す

【図2】プラズマ処理を行う工程のプロセス概要を示す。

【図3】(3)は、本発明によるスクリーン印刷用マスクの平面図、(4)は、(3)B−B‘に示す断面図を示す。

【図4】図3の(3)に示すC−C‘の拡大断面図を示す。

【図5】表面改質と保護膜についての構造図を示す。

【図6】実施例1及び比較例1の印刷回数による印刷膜厚を示す。

【図7】実施例2及び比較例2の印刷回数による測定点の寸法の伸びの最大値を示す。

【図8】実施例3及び比較例3のペーストの通過量を示す。

【符号の説明】

【0032】

1 版枠

2 紗

3 感光性乳剤

4 保護膜

5 スクリーン1

6 チャンバー

7 電源接続端子

8 電源導入端子

9 真空ポンプ

10 マスフローコントローラー

11 パルス電源

12 感光性乳剤部

13 プラズマ発生用原料ガスの含炭素化合物ガス

14 表面改質した部分

15 感光性乳剤又は紗の表面部分

【特許請求の範囲】

【請求項1】

版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスク。

【請求項2】

保護膜が、DLC(ダイヤモンドライクカーボン)膜であることを特徴とする請求項1に記載のスクリーン印刷用マスク。

【請求項3】

保護膜の厚さを0.5nm〜20μmに形成されていること特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項4】

保護膜が、スクリーン印刷用マスクの片面、または両面にあることを特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項5】

感光性乳剤は、版枠に固定された紗の中央部にあることを特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項6】

保護膜が感光乳剤部とその周りの紗にあることを特徴とする請求項1または2に記載のスクリーンマスク。

【請求項7】

版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法。

【請求項8】

スクリーン印刷用マスクの製作工程において、1〜1×10−4パスカルの減圧状態にてプラズマ発生用原料ガスの含炭素化合物ガスを導入し、低温にてプラズマ処理を施し、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部の表面改質した後に保護膜を形成する工程を備えたことを特徴とする請求項7に記載のスクリーン印刷用マスクの製造方法。

【請求項9】

保護膜を形成する工程は、プラズマ処理にてDLC(ダイヤモンドライクカーボン)膜を形成する工程を有することを特徴とする請求項7または8に記載のスクリーン印刷用マスクの製造方法。

【請求項1】

版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスク。

【請求項2】

保護膜が、DLC(ダイヤモンドライクカーボン)膜であることを特徴とする請求項1に記載のスクリーン印刷用マスク。

【請求項3】

保護膜の厚さを0.5nm〜20μmに形成されていること特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項4】

保護膜が、スクリーン印刷用マスクの片面、または両面にあることを特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項5】

感光性乳剤は、版枠に固定された紗の中央部にあることを特徴とする請求項1または2に記載のスクリーン印刷用マスク。

【請求項6】

保護膜が感光乳剤部とその周りの紗にあることを特徴とする請求項1または2に記載のスクリーンマスク。

【請求項7】

版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部をプラズマ処理にて表面改質した後に、前記プラズマ処理にて保護膜を備えたことを特徴とするスクリーン印刷用マスクの製造方法。

【請求項8】

スクリーン印刷用マスクの製作工程において、1〜1×10−4パスカルの減圧状態にてプラズマ発生用原料ガスの含炭素化合物ガスを導入し、低温にてプラズマ処理を施し、版枠に固定された紗及び前記紗の表面に印刷パターンを形成した感光性乳剤部の表面改質した後に保護膜を形成する工程を備えたことを特徴とする請求項7に記載のスクリーン印刷用マスクの製造方法。

【請求項9】

保護膜を形成する工程は、プラズマ処理にてDLC(ダイヤモンドライクカーボン)膜を形成する工程を有することを特徴とする請求項7または8に記載のスクリーン印刷用マスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−69835(P2010−69835A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−242571(P2008−242571)

【出願日】平成20年9月22日(2008.9.22)

【出願人】(307049155)ミタニマイクロニクス九州株式会社 (1)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月22日(2008.9.22)

【出願人】(307049155)ミタニマイクロニクス九州株式会社 (1)

【Fターム(参考)】

[ Back to top ]