スクリーン印刷用電極ペースト及びそれを用いた電極の製造方法

【課題】厚さ10μm以下の多孔質の電極をスクリーン印刷で容易かつ安定して製造可能なスクリーン印刷用電極ペースト及びそれを用いた電極の製造方法を提供する。

【解決手段】セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、固形分のペースト全体における含有量が25〜70wt%である。

【解決手段】セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、固形分のペースト全体における含有量が25〜70wt%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば固体電解質型ガスセンサの電極を製造するのに好適なスクリーン印刷用電極ペースト及びそれを用いた電極の製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関の排気ガス等の被測定ガス中の特定ガス成分の濃度を測定できるガスセンサとして、ジルコニア等の酸素イオン伝導性の固体電解質層の表面に一対の電極を形成してなるセルを1つないし複数備えた構成が知られている(特許文献1参照)。ここで、各セルは、上記一対の電極間の酸素濃度の差により生じる起電力を測定してセンシングに用いており、電極には高温の排気ガス等に対する耐久性に優れたPt等の貴金属が用いられている。又、被測定ガスを拡散させるため、この電極は多孔質膜から構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−300428号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記した固体電解質型ガスセンサにおいて、低消費電力に対応するために低温活性が求められている。このため、電極のガス拡散抵抗を極力低くし、低温でも電極の検知能を高くすることが必要である。

しかしながら、従来のガスセンサの電極は厚みが10μmを超えるため、電極でのガス拡散抵抗が律速となる程高く、検知速度が低いという問題がある。特に、低温(例えば、600℃以下)ではガス拡散速度が小さくなるため、検知速度がさらに低下して応答遅れが顕著になる。

【0005】

従来のガスセンサの電極の厚みが10μmを超える理由としては以下が挙げられる。

1)ガスセンサの各セルの電極ペーストを、最も電極厚みが厚い酸素ポンピングセル用電極のペーストと兼用しているため、電極が厚くても緻密になり過ぎないよう粒径が10μmを超える粗大なPt粒子を用いていた。

2)電極ペーストの固形分が高い(75〜90wt%)ため、電極厚みを薄くするために微細な(粒径が1μm以下の)Pt粒子を配合すると、電極が緻密になり過ぎて、かえってガス拡散抵抗が高くなる。

3)電極ペーストの固形分が高いため、電極をセラミックグリーンシート等の固体電解質層にスクリーン印刷し、シートへの溶剤浸透・乾燥・焼成といった工程を経てペーストから消失する成分の割合が少なく、薄膜化が図り難い。

【0006】

なお、電極の製造方法としては、スクリーン印刷の他にインクジェット方式があり、インクジェット方式では電極の薄膜化が可能であるが、技術的課題(印刷速度、位置精度、インク安定性等)が多く、実用化には至っていない。

すなわち、本発明は、厚さ10μm以下の多孔質の電極をスクリーン印刷で容易かつ安定して製造可能なスクリーン印刷用電極ペースト及びそれを用いた電極の製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明のスクリーン印刷用電極ペーストは、セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%である。

【0008】

このスクリーン印刷用電極ペーストによれば、従来のペーストに比べて固形分が70wt%以下と少ないので、電極をスクリーン印刷して焼成後にペーストから消失する成分の割合が多く、電極の薄膜化が図られる。

【0009】

前記バインダーの粘度が150Pa・s以上であることが好ましい。

このような構成とすると、バインダーの粘性が高い分、溶剤の配合割合を多くすることができ、スクリーン印刷用電極ペーストの固形分を70wt%以下に調整し易くなる。

【0010】

前記貴金属がPt、Pd、Rh、Ir、Ru又はAgであると、高温耐久性を高めることができる。

【0011】

前記セラミックス粒子は、アルミナ及び/又はジルコニアからなることが好ましい。

このような構成とすると、固体電解質体に対する電極の密着性を高めることができる。なお、セラミック粒子は、印刷対象である固体電解質体と同種の成分で構成することで、固体電解質体に対する電極の密着性をより高めることができる。

【0012】

本発明の電極の製造方法は、セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%であるスクリーン印刷用電極ペーストを用い、スクリーン印刷により厚さ10μm以下の電極を製造する。

【発明の効果】

【0013】

この発明によれば、厚さ10μm以下の多孔質の電極をスクリーン印刷で容易かつ安定して製造可能なスクリーン印刷用電極ペーストを得ることができる。

【図面の簡単な説明】

【0014】

【図1】NOxセンサ素子の電極を示す断面図である。

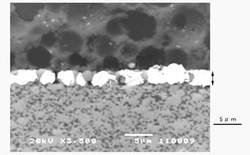

【図2】実施例4の電極ペーストを用いた電極の断面SEM像を示す図である。

【図3】実施例4の電極ペーストを用いた電極の表面SEM像を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。

図1は、本発明の実施形態に係るスクリーン印刷用電極ペーストを用いて製造される電極を備えたガスセンサ素子(NOxセンサ素子)10の長手方向に沿う断面図である。なお、NOxセンサ素子10は公知の主体金具に取り付けられ、ガスセンサ(NOxセンサ)に組み付けられる。

図1において、NOxセンサ素子10は、第1固体電解質層11a、絶縁層14a、第2固体電解質層12a、絶縁層14b、第3固体電解質層13a、及び絶縁層14c、14dをこの順に積層した構造を有する。第1固体電解質層11aと第2固体電解質層12aとの層間に第1測定室16が画成され、第1測定室16の左端(入口)に配置された第1拡散抵抗体15aを介して外部から被測定ガスGMが導入される。

第1測定室16のうち入口と反対端には第2拡散抵抗体15bが配置され、第2拡散抵抗体15bを介して第1測定室16の右側には、第1測定室16と連通する第2測定室18が画成されている。第2測定室18は、第2固体電解質層12aを貫通して第1固体電解質層11aと第3固体電解質層13aとの層間に形成されている。

【0016】

絶縁層14c、14dの間にはNOxセンサ素子10の長手方向(固体電解質層11a〜13aの積層方向に直交する方向)に沿って延びる長尺板状のヒータ50が埋設されている。ヒータ50はスクリーン印刷用電極ペーストを活性温度に昇温し、固体電解質層の酸素イオンの伝導性を高めて動作を安定化させるために用いられる。

絶縁層14a〜14dはアルミナを主体とし、第1拡散抵抗体15a及び第2拡散抵抗体15bはアルミナ等の多孔質物質からなる。又、ヒータ50は白金等からなる。

【0017】

第1ポンピングセル11は、酸素イオン伝導性を有するジルコニアを主体とする第1固体電解質層11aと、これを挟持するように配置された内側第1ポンプ電極11c及び対極となる第1対極電極(外側第1ポンプ電極)11bとを備え、内側第1ポンプ電極11cは第1測定室16に面しており、外側第1ポンプ電極11bは第1測定室16外に面している。内側第1ポンプ電極11c及び外側第1ポンプ電極11bはいずれも白金を主体とし、各電極の表面は多孔質体からなる保護層11e、11dでそれぞれ覆われている。

【0018】

酸素濃度検出セル12は、ジルコニアを主体とする第2固体電解質層12aと、これを挟持するように配置された検知電極12b及び基準電極12cとを備え、検知電極12bは内側第1ポンプ電極11cより下流側で第1測定室16に面している。検知電極12b及び基準電極12cはいずれも白金を主体としている。

なお、絶縁層14bは、第2固体電解質層12aに接する基準電極12cが内部に配置されるように切り抜かれ、その切り抜き部には多孔質体が充填されて基準酸素室17を形成している。そして、酸素濃度検出セル12に予め微弱な一定値の電流を流すことにより、酸素を第1測定室16から基準酸素室17内に送り込み、酸素基準とする。

【0019】

第2ポンピングセル13は、ジルコニアを主体とする第3固体電解質層13aと、第3固体電解質層13aのうち第2測定室18に面した表面に配置された内側第2ポンプ電極13b及び対極となる第2対極電極(対極第2ポンプ電極13c)とを備えている。内側第2ポンプ電極13b及び対極第2ポンプ電極13cはいずれも白金を主体とする。

なお、対極第2ポンプ電極13cは、第3固体電解質層13a上における絶縁層14bの切り抜き部に配置され、基準電極12cに対向して基準酸素室17に面している。

【0020】

本発明の実施形態に係るスクリーン印刷用電極ペーストは、上記した各電極11b、11c、12b、12c、13b、13cのいずれにも用いることができるが、特に低温での検知速度を向上させる点から少なくとも検知電極12bに用いることが好ましい。

又、本発明の実施形態に係るスクリーン印刷用電極ペーストを他の電極11b、11c、12c、13b、13cに用いても何ら問題はない。

なお、本発明の実施形態に係るスクリーン印刷用電極ペーストは、電極本体だけでなく、電極から延びるリードや電極パッド等にも適用可能である。

【0021】

次に、スクリーン印刷用電極ペーストの組成について説明する。

スクリーン印刷用電極ペーストは、電極金属材料と、セラミックス粒子と、バインダーと、溶剤とを含む。このうち、電極金属材料及びセラミックス粒子が固形分に相当する。

電極金属材料は、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる。貴金属は、Au、Ag、Pt、Pd、Rh、Ir、Ru、Osであり、貴金属の合金は、これら貴金属の1種以上からなる。特に、貴金属としては、Pt、Pd、Rh、Ir、Ru又はAgが好ましい。又、貴金属の合金としてはPt、Pd、Rh、Ir、Ru及びAgの群から選ばれる1種以上からなる合金が好ましく、具体的には、Pt−Pd合金、Pt−Rh合金、Pt−Pd−Rh合金、Pt−Ru合金、Pt−Ru−Ir合金、Pt−Au合金、Pt−Ag合金等が挙げられる。

電極金属材料の平均粒径が0.1μm未満であると、電極が緻密になり過ぎて、かえってガス拡散抵抗が高くなる。電極金属材料の平均粒径が5μmを超えると、厚さ10μm以下の電極を製造することが困難になる。

【0022】

なお、レーザー回折法による粒度分布の測定は、粒子に光を照射した際、粒子径により散乱光量とパターンが異なること(Mie散乱理論)を利用したものである。但し、粒度測定機によって散乱光から粒度分布を算定する方法が異なるため、本発明においては、レーザ回折/散乱式粒度分布測定装置 (堀場製作所製の型番LA-750、光源:He-Neレーザ(632.8nm)、1mW)によって測定する。又、粒度分布の測定方法は、純水中に試料を滴下混合して均一分散体としたものをサンプルに用いて行う。

又、スクリーン印刷用電極ペーストは、電極金属材料以外にセラミックス粒子を含むので、スクリーン印刷用電極ペースト中の電極金属材料の粒径を測定する場合は、以下の手順で行う。

1)スクリーン印刷用電極ペーストを加熱(例えば、500℃×1時間保持)してバインダーと溶剤成分を除去する

2)残った固形分の粒度分布を測定する

3)固形分を加熱王水に浸漬し、貴金属成分(電極金属材料)を溶かす

4)残った固形分の粒度分布を測定する

5)2)及び4)の粒度分布の差から、電極金属材料及びセラミックス粒子の平均粒径をそれぞれ算出する

【0023】

セラミックス粒子は、固体電解質体に対する電極の密着性を高める共素地として用いられ、該セラミックス粒子の平均粒径が、電極金属材料の平均粒径以下である。又、セラミックス粒子がアルミナ及び/又はジルコニアからなることが好ましい。ジルコニアとしてはYSZ(イットリア部分安定化ジルコニア)を挙げることができる。

【0024】

バインダーとしては、エチルセルロース、ポリビニルブチラール、酢酸セルロース、アルキド、フェノール、アクリル、エポキシ、ポリウレタン等が挙げられる。なお、本発明において、バインダーとは、スクリーン印刷用電極ペーストに含まれる溶剤に溶けるものをいう。特に、バインダーの粘度を150Pa・s以上とすると、バインダーの粘性が高い分、溶剤の配合割合を多くすることができ、スクリーン印刷用電極ペーストの固形分を70wt%以下に調整し易くなるので好ましい。なお、バインダーの粘度が高いほど、重合度が高い。バインダーの粘度は、粘度計で測定する。又、バインダーの粘度は、バインダー20wt%を、このバインダーを溶かす溶媒80wt%に溶解した液の粘度を測定して求める。

なお、スクリーン印刷用電極ペーストの固形分を25〜70wt%に調整するには、固形分に対するバインダーの配合量を3〜21wt%とすることが好ましい。

溶剤としては、ブチルカルビトール、ブチルカルビトールアセテート、テルピネオール、テルピネオールアセテート、エチルカルビトール、エチルカルビトールアセテート、ジヒドロテルピネオール、プロピレングリコールジアセテート等が挙げられる。

【0025】

スクリーン印刷用電極ペーストの固形分が25〜70wt%である必要がある。スクリーン印刷用電極ペーストの固形分が25wt%未満であると、電極が薄くなり過ぎ(厚み1μm以下になり)、断線が生じ易くなる。一方、固形分が70wt%を超えると、電極をスクリーン印刷して焼成後にペーストから消失する成分の割合が少なくなり、消失成分による膜厚収縮の割合も30%以下に留まり、薄膜化が図り難くなる。

なお、スクリーン印刷用電極ペーストの固形分は電極金属材料とセラミックス粒子であり、バインダーは溶剤に溶けてペーストに所定の粘性を付与する。

【0026】

上記したスクリーン印刷用電極ペーストを用い、次のようにして電極を製造することができる。まず、所定のスクリーンマスク(メタルマスク等)の上からスクリーン印刷用電極ペーストを対象物に印刷する。次に、印刷した電極パターンを乾燥させ、所定温度(例えば1000℃以上)で焼成して電極を製造する。

なお、本発明において「スクリーン印刷」とは、スクリーンマスクと対象物が離間した状態での印刷の他、スクリーンマスクが対象と接するコンタクト印刷も含む。

【0027】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。例えば、本発明は、NOxセンサの他、全領域空燃比センサ等の酸素センサに適用することができるが、これらの用途に限られない。

【0028】

以下、実施例を挙げて、本発明を具体的に説明するが、本発明は勿論これらの例に限定されるものではない。

【実施例1】

【0029】

表1にそれぞれ示すPt粒子(電極金属材料)、セラミックス粒子、バインダー、及び所定の溶剤を混合してスクリーン印刷用電極ペーストを調製した。Pt粒子及びセラミックス粒子の平均粒径は、レーザ回折/散乱式粒度分布測定装置 (堀場製作所製の型番LA-750、光源:He-Neレーザ(632.8nm)、1mW)によって測定した。又、粒度分布の測定に際しては、純水中にそれぞれPt粒子及びセラミックス粒子試料を滴下混合して均一分散体としたものをサンプルに用いた。又、バインダーの粘度は下記方法に順じて測定した。得られたスクリーン印刷用電極ペーストの粘度はRE-80U型粘度計(東機産業社)、25℃、試料重量0.1g、回転数2.5rpm、測定開始60s後の数値を測定した。

バインダーとして、エチルセルロースは、日進化成工業株式会社製のエトセル(登録商標)のグレード7,45,100,200,300を使用した。表1の「エチルセルロース(100cps)」のカッコ内の100cpsは、エトセル(登録商標)のグレード(エチルセルロース自身の粘度)を示す。又、ポリビニルブチラールは、積水化学社製の商品名BH-Sを使用した。溶剤は、エチルセルロースに対してブチルカルビトールを使用し、ポリビニルブチラールに対してブチルカルビトールを使用した。

なお、セラミックス粒子の配合量(内vol%)は、Pt粒子(電極金属材料)とセラミックス粒子の合計量に対する割合であり、配合量が33vol%である場合、Pt粒子が67vol%でセラミックス粒子が33vol%である。又、バインダーの配合量(外wt%)は固形分に対するバインダーの配合割合である。又、表1のセラミックス粒子の「YSZ」は部分安定化ジルコニアを示す。

【0030】

次に、上記スクリーン印刷用電極ペーストを用い、図1のNOxセンサの電極12bを作製した。まず、所定のスクリーンマスクの上からスクリーン印刷用電極ペーストを固体電解質体上に印刷した。スクリーンマスクは、カレンダー加工(メッシュ部分に圧縮を加え、厚みを抑える加工)され、325メッシュ、メッシュ厚み46μm、乳剤厚み5μmとした。次に、印刷した電極パターンを乾燥させ、所定温度(例えば1000℃以上)で焼成して上記電極を製造した。

得られたガスセンサについて、電極の平均厚みを、JIS B0651(3.2 接触式表面粗さ測定機)に規定する表面粗さ測定機により測定した。例えば、検知電極12bの平均厚みであれば、図1の長手方向にそって、(左側に露出した)第2固体電解質層12aから、検知電極12bを乗り越え、(右側に露出した)第2固体電解質層12aへ至るように検知電極12bを跨ぐようにスイープすることで測定した。そして、検知電極12bの平均厚みは、Rz(全)−Rc(電極)で求めることができる。ここで、Rz(全)は上記した全スイープ範囲内での最大高さであり、Rc(電極)は検知電極12bをスイープした範囲内での平均高さである。

さらに、得られたガスセンサについて、ドリル等で電極をむき出しに加工し、電極面の上・下間の抵抗を常温で抵抗計で測定することで、断線の有無を測定した。

【0031】

【表1】

【0032】

得られた結果を表1及び図2、図3に示す。

表1から明らかなように、平均粒径0.1〜5μmのPt粒子を電極金属材料に用い、固形分が25〜70wt%である各実施例の場合、電極を断線させずに10μm以下の厚みとすることができた。又、各実施例の場合、バインダーの粘度は150Pa・s以上であった。

一方、電極ペーストの固形分が25wt%未満である比較例1の場合、電極の厚みが1μm以下に薄くなり過ぎ、断線が生じた。電極ペーストの固形分が70wt%を超えた比較例2の場合、電極の厚みが10μmを超えた。

又、バインダーの粘度が150Pa・s未満である比較例3の場合、バインダーの量が少な過ぎて成膜性が劣化し、断線が生じた。

さらに、Pt粒子の平均粒径が0.1μm未満である比較例4の場合、断線が生じた。Pt粒子の平均粒径が5μmを超えた比較例5の場合、電極の厚みが10μmを超えた。

なお、図2は実施例4の電極ペーストを用いた電極の断面SEM像であり、矢印が電極の厚み部分を示す。図3は図2の電極の表面SEM像である。

【符号の説明】

【0033】

10 NOxセンサ素子

11 第1ポンピングセル

12 酸素濃度検出セル

13 第2ポンピングセル

11a〜13a 第1固体電解質層〜第3固体電解質層

11b 対極電極(外側第1電極)

11c 内側第1ポンプ電極

12b 検知電極

12c 基準電極

13b 内側第2ポンプ電極

13c 第2対極電極(対極第2ポンプ電極)

【技術分野】

【0001】

本発明は、例えば固体電解質型ガスセンサの電極を製造するのに好適なスクリーン印刷用電極ペースト及びそれを用いた電極の製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関の排気ガス等の被測定ガス中の特定ガス成分の濃度を測定できるガスセンサとして、ジルコニア等の酸素イオン伝導性の固体電解質層の表面に一対の電極を形成してなるセルを1つないし複数備えた構成が知られている(特許文献1参照)。ここで、各セルは、上記一対の電極間の酸素濃度の差により生じる起電力を測定してセンシングに用いており、電極には高温の排気ガス等に対する耐久性に優れたPt等の貴金属が用いられている。又、被測定ガスを拡散させるため、この電極は多孔質膜から構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−300428号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記した固体電解質型ガスセンサにおいて、低消費電力に対応するために低温活性が求められている。このため、電極のガス拡散抵抗を極力低くし、低温でも電極の検知能を高くすることが必要である。

しかしながら、従来のガスセンサの電極は厚みが10μmを超えるため、電極でのガス拡散抵抗が律速となる程高く、検知速度が低いという問題がある。特に、低温(例えば、600℃以下)ではガス拡散速度が小さくなるため、検知速度がさらに低下して応答遅れが顕著になる。

【0005】

従来のガスセンサの電極の厚みが10μmを超える理由としては以下が挙げられる。

1)ガスセンサの各セルの電極ペーストを、最も電極厚みが厚い酸素ポンピングセル用電極のペーストと兼用しているため、電極が厚くても緻密になり過ぎないよう粒径が10μmを超える粗大なPt粒子を用いていた。

2)電極ペーストの固形分が高い(75〜90wt%)ため、電極厚みを薄くするために微細な(粒径が1μm以下の)Pt粒子を配合すると、電極が緻密になり過ぎて、かえってガス拡散抵抗が高くなる。

3)電極ペーストの固形分が高いため、電極をセラミックグリーンシート等の固体電解質層にスクリーン印刷し、シートへの溶剤浸透・乾燥・焼成といった工程を経てペーストから消失する成分の割合が少なく、薄膜化が図り難い。

【0006】

なお、電極の製造方法としては、スクリーン印刷の他にインクジェット方式があり、インクジェット方式では電極の薄膜化が可能であるが、技術的課題(印刷速度、位置精度、インク安定性等)が多く、実用化には至っていない。

すなわち、本発明は、厚さ10μm以下の多孔質の電極をスクリーン印刷で容易かつ安定して製造可能なスクリーン印刷用電極ペースト及びそれを用いた電極の製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明のスクリーン印刷用電極ペーストは、セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%である。

【0008】

このスクリーン印刷用電極ペーストによれば、従来のペーストに比べて固形分が70wt%以下と少ないので、電極をスクリーン印刷して焼成後にペーストから消失する成分の割合が多く、電極の薄膜化が図られる。

【0009】

前記バインダーの粘度が150Pa・s以上であることが好ましい。

このような構成とすると、バインダーの粘性が高い分、溶剤の配合割合を多くすることができ、スクリーン印刷用電極ペーストの固形分を70wt%以下に調整し易くなる。

【0010】

前記貴金属がPt、Pd、Rh、Ir、Ru又はAgであると、高温耐久性を高めることができる。

【0011】

前記セラミックス粒子は、アルミナ及び/又はジルコニアからなることが好ましい。

このような構成とすると、固体電解質体に対する電極の密着性を高めることができる。なお、セラミック粒子は、印刷対象である固体電解質体と同種の成分で構成することで、固体電解質体に対する電極の密着性をより高めることができる。

【0012】

本発明の電極の製造方法は、セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%であるスクリーン印刷用電極ペーストを用い、スクリーン印刷により厚さ10μm以下の電極を製造する。

【発明の効果】

【0013】

この発明によれば、厚さ10μm以下の多孔質の電極をスクリーン印刷で容易かつ安定して製造可能なスクリーン印刷用電極ペーストを得ることができる。

【図面の簡単な説明】

【0014】

【図1】NOxセンサ素子の電極を示す断面図である。

【図2】実施例4の電極ペーストを用いた電極の断面SEM像を示す図である。

【図3】実施例4の電極ペーストを用いた電極の表面SEM像を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。

図1は、本発明の実施形態に係るスクリーン印刷用電極ペーストを用いて製造される電極を備えたガスセンサ素子(NOxセンサ素子)10の長手方向に沿う断面図である。なお、NOxセンサ素子10は公知の主体金具に取り付けられ、ガスセンサ(NOxセンサ)に組み付けられる。

図1において、NOxセンサ素子10は、第1固体電解質層11a、絶縁層14a、第2固体電解質層12a、絶縁層14b、第3固体電解質層13a、及び絶縁層14c、14dをこの順に積層した構造を有する。第1固体電解質層11aと第2固体電解質層12aとの層間に第1測定室16が画成され、第1測定室16の左端(入口)に配置された第1拡散抵抗体15aを介して外部から被測定ガスGMが導入される。

第1測定室16のうち入口と反対端には第2拡散抵抗体15bが配置され、第2拡散抵抗体15bを介して第1測定室16の右側には、第1測定室16と連通する第2測定室18が画成されている。第2測定室18は、第2固体電解質層12aを貫通して第1固体電解質層11aと第3固体電解質層13aとの層間に形成されている。

【0016】

絶縁層14c、14dの間にはNOxセンサ素子10の長手方向(固体電解質層11a〜13aの積層方向に直交する方向)に沿って延びる長尺板状のヒータ50が埋設されている。ヒータ50はスクリーン印刷用電極ペーストを活性温度に昇温し、固体電解質層の酸素イオンの伝導性を高めて動作を安定化させるために用いられる。

絶縁層14a〜14dはアルミナを主体とし、第1拡散抵抗体15a及び第2拡散抵抗体15bはアルミナ等の多孔質物質からなる。又、ヒータ50は白金等からなる。

【0017】

第1ポンピングセル11は、酸素イオン伝導性を有するジルコニアを主体とする第1固体電解質層11aと、これを挟持するように配置された内側第1ポンプ電極11c及び対極となる第1対極電極(外側第1ポンプ電極)11bとを備え、内側第1ポンプ電極11cは第1測定室16に面しており、外側第1ポンプ電極11bは第1測定室16外に面している。内側第1ポンプ電極11c及び外側第1ポンプ電極11bはいずれも白金を主体とし、各電極の表面は多孔質体からなる保護層11e、11dでそれぞれ覆われている。

【0018】

酸素濃度検出セル12は、ジルコニアを主体とする第2固体電解質層12aと、これを挟持するように配置された検知電極12b及び基準電極12cとを備え、検知電極12bは内側第1ポンプ電極11cより下流側で第1測定室16に面している。検知電極12b及び基準電極12cはいずれも白金を主体としている。

なお、絶縁層14bは、第2固体電解質層12aに接する基準電極12cが内部に配置されるように切り抜かれ、その切り抜き部には多孔質体が充填されて基準酸素室17を形成している。そして、酸素濃度検出セル12に予め微弱な一定値の電流を流すことにより、酸素を第1測定室16から基準酸素室17内に送り込み、酸素基準とする。

【0019】

第2ポンピングセル13は、ジルコニアを主体とする第3固体電解質層13aと、第3固体電解質層13aのうち第2測定室18に面した表面に配置された内側第2ポンプ電極13b及び対極となる第2対極電極(対極第2ポンプ電極13c)とを備えている。内側第2ポンプ電極13b及び対極第2ポンプ電極13cはいずれも白金を主体とする。

なお、対極第2ポンプ電極13cは、第3固体電解質層13a上における絶縁層14bの切り抜き部に配置され、基準電極12cに対向して基準酸素室17に面している。

【0020】

本発明の実施形態に係るスクリーン印刷用電極ペーストは、上記した各電極11b、11c、12b、12c、13b、13cのいずれにも用いることができるが、特に低温での検知速度を向上させる点から少なくとも検知電極12bに用いることが好ましい。

又、本発明の実施形態に係るスクリーン印刷用電極ペーストを他の電極11b、11c、12c、13b、13cに用いても何ら問題はない。

なお、本発明の実施形態に係るスクリーン印刷用電極ペーストは、電極本体だけでなく、電極から延びるリードや電極パッド等にも適用可能である。

【0021】

次に、スクリーン印刷用電極ペーストの組成について説明する。

スクリーン印刷用電極ペーストは、電極金属材料と、セラミックス粒子と、バインダーと、溶剤とを含む。このうち、電極金属材料及びセラミックス粒子が固形分に相当する。

電極金属材料は、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる。貴金属は、Au、Ag、Pt、Pd、Rh、Ir、Ru、Osであり、貴金属の合金は、これら貴金属の1種以上からなる。特に、貴金属としては、Pt、Pd、Rh、Ir、Ru又はAgが好ましい。又、貴金属の合金としてはPt、Pd、Rh、Ir、Ru及びAgの群から選ばれる1種以上からなる合金が好ましく、具体的には、Pt−Pd合金、Pt−Rh合金、Pt−Pd−Rh合金、Pt−Ru合金、Pt−Ru−Ir合金、Pt−Au合金、Pt−Ag合金等が挙げられる。

電極金属材料の平均粒径が0.1μm未満であると、電極が緻密になり過ぎて、かえってガス拡散抵抗が高くなる。電極金属材料の平均粒径が5μmを超えると、厚さ10μm以下の電極を製造することが困難になる。

【0022】

なお、レーザー回折法による粒度分布の測定は、粒子に光を照射した際、粒子径により散乱光量とパターンが異なること(Mie散乱理論)を利用したものである。但し、粒度測定機によって散乱光から粒度分布を算定する方法が異なるため、本発明においては、レーザ回折/散乱式粒度分布測定装置 (堀場製作所製の型番LA-750、光源:He-Neレーザ(632.8nm)、1mW)によって測定する。又、粒度分布の測定方法は、純水中に試料を滴下混合して均一分散体としたものをサンプルに用いて行う。

又、スクリーン印刷用電極ペーストは、電極金属材料以外にセラミックス粒子を含むので、スクリーン印刷用電極ペースト中の電極金属材料の粒径を測定する場合は、以下の手順で行う。

1)スクリーン印刷用電極ペーストを加熱(例えば、500℃×1時間保持)してバインダーと溶剤成分を除去する

2)残った固形分の粒度分布を測定する

3)固形分を加熱王水に浸漬し、貴金属成分(電極金属材料)を溶かす

4)残った固形分の粒度分布を測定する

5)2)及び4)の粒度分布の差から、電極金属材料及びセラミックス粒子の平均粒径をそれぞれ算出する

【0023】

セラミックス粒子は、固体電解質体に対する電極の密着性を高める共素地として用いられ、該セラミックス粒子の平均粒径が、電極金属材料の平均粒径以下である。又、セラミックス粒子がアルミナ及び/又はジルコニアからなることが好ましい。ジルコニアとしてはYSZ(イットリア部分安定化ジルコニア)を挙げることができる。

【0024】

バインダーとしては、エチルセルロース、ポリビニルブチラール、酢酸セルロース、アルキド、フェノール、アクリル、エポキシ、ポリウレタン等が挙げられる。なお、本発明において、バインダーとは、スクリーン印刷用電極ペーストに含まれる溶剤に溶けるものをいう。特に、バインダーの粘度を150Pa・s以上とすると、バインダーの粘性が高い分、溶剤の配合割合を多くすることができ、スクリーン印刷用電極ペーストの固形分を70wt%以下に調整し易くなるので好ましい。なお、バインダーの粘度が高いほど、重合度が高い。バインダーの粘度は、粘度計で測定する。又、バインダーの粘度は、バインダー20wt%を、このバインダーを溶かす溶媒80wt%に溶解した液の粘度を測定して求める。

なお、スクリーン印刷用電極ペーストの固形分を25〜70wt%に調整するには、固形分に対するバインダーの配合量を3〜21wt%とすることが好ましい。

溶剤としては、ブチルカルビトール、ブチルカルビトールアセテート、テルピネオール、テルピネオールアセテート、エチルカルビトール、エチルカルビトールアセテート、ジヒドロテルピネオール、プロピレングリコールジアセテート等が挙げられる。

【0025】

スクリーン印刷用電極ペーストの固形分が25〜70wt%である必要がある。スクリーン印刷用電極ペーストの固形分が25wt%未満であると、電極が薄くなり過ぎ(厚み1μm以下になり)、断線が生じ易くなる。一方、固形分が70wt%を超えると、電極をスクリーン印刷して焼成後にペーストから消失する成分の割合が少なくなり、消失成分による膜厚収縮の割合も30%以下に留まり、薄膜化が図り難くなる。

なお、スクリーン印刷用電極ペーストの固形分は電極金属材料とセラミックス粒子であり、バインダーは溶剤に溶けてペーストに所定の粘性を付与する。

【0026】

上記したスクリーン印刷用電極ペーストを用い、次のようにして電極を製造することができる。まず、所定のスクリーンマスク(メタルマスク等)の上からスクリーン印刷用電極ペーストを対象物に印刷する。次に、印刷した電極パターンを乾燥させ、所定温度(例えば1000℃以上)で焼成して電極を製造する。

なお、本発明において「スクリーン印刷」とは、スクリーンマスクと対象物が離間した状態での印刷の他、スクリーンマスクが対象と接するコンタクト印刷も含む。

【0027】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。例えば、本発明は、NOxセンサの他、全領域空燃比センサ等の酸素センサに適用することができるが、これらの用途に限られない。

【0028】

以下、実施例を挙げて、本発明を具体的に説明するが、本発明は勿論これらの例に限定されるものではない。

【実施例1】

【0029】

表1にそれぞれ示すPt粒子(電極金属材料)、セラミックス粒子、バインダー、及び所定の溶剤を混合してスクリーン印刷用電極ペーストを調製した。Pt粒子及びセラミックス粒子の平均粒径は、レーザ回折/散乱式粒度分布測定装置 (堀場製作所製の型番LA-750、光源:He-Neレーザ(632.8nm)、1mW)によって測定した。又、粒度分布の測定に際しては、純水中にそれぞれPt粒子及びセラミックス粒子試料を滴下混合して均一分散体としたものをサンプルに用いた。又、バインダーの粘度は下記方法に順じて測定した。得られたスクリーン印刷用電極ペーストの粘度はRE-80U型粘度計(東機産業社)、25℃、試料重量0.1g、回転数2.5rpm、測定開始60s後の数値を測定した。

バインダーとして、エチルセルロースは、日進化成工業株式会社製のエトセル(登録商標)のグレード7,45,100,200,300を使用した。表1の「エチルセルロース(100cps)」のカッコ内の100cpsは、エトセル(登録商標)のグレード(エチルセルロース自身の粘度)を示す。又、ポリビニルブチラールは、積水化学社製の商品名BH-Sを使用した。溶剤は、エチルセルロースに対してブチルカルビトールを使用し、ポリビニルブチラールに対してブチルカルビトールを使用した。

なお、セラミックス粒子の配合量(内vol%)は、Pt粒子(電極金属材料)とセラミックス粒子の合計量に対する割合であり、配合量が33vol%である場合、Pt粒子が67vol%でセラミックス粒子が33vol%である。又、バインダーの配合量(外wt%)は固形分に対するバインダーの配合割合である。又、表1のセラミックス粒子の「YSZ」は部分安定化ジルコニアを示す。

【0030】

次に、上記スクリーン印刷用電極ペーストを用い、図1のNOxセンサの電極12bを作製した。まず、所定のスクリーンマスクの上からスクリーン印刷用電極ペーストを固体電解質体上に印刷した。スクリーンマスクは、カレンダー加工(メッシュ部分に圧縮を加え、厚みを抑える加工)され、325メッシュ、メッシュ厚み46μm、乳剤厚み5μmとした。次に、印刷した電極パターンを乾燥させ、所定温度(例えば1000℃以上)で焼成して上記電極を製造した。

得られたガスセンサについて、電極の平均厚みを、JIS B0651(3.2 接触式表面粗さ測定機)に規定する表面粗さ測定機により測定した。例えば、検知電極12bの平均厚みであれば、図1の長手方向にそって、(左側に露出した)第2固体電解質層12aから、検知電極12bを乗り越え、(右側に露出した)第2固体電解質層12aへ至るように検知電極12bを跨ぐようにスイープすることで測定した。そして、検知電極12bの平均厚みは、Rz(全)−Rc(電極)で求めることができる。ここで、Rz(全)は上記した全スイープ範囲内での最大高さであり、Rc(電極)は検知電極12bをスイープした範囲内での平均高さである。

さらに、得られたガスセンサについて、ドリル等で電極をむき出しに加工し、電極面の上・下間の抵抗を常温で抵抗計で測定することで、断線の有無を測定した。

【0031】

【表1】

【0032】

得られた結果を表1及び図2、図3に示す。

表1から明らかなように、平均粒径0.1〜5μmのPt粒子を電極金属材料に用い、固形分が25〜70wt%である各実施例の場合、電極を断線させずに10μm以下の厚みとすることができた。又、各実施例の場合、バインダーの粘度は150Pa・s以上であった。

一方、電極ペーストの固形分が25wt%未満である比較例1の場合、電極の厚みが1μm以下に薄くなり過ぎ、断線が生じた。電極ペーストの固形分が70wt%を超えた比較例2の場合、電極の厚みが10μmを超えた。

又、バインダーの粘度が150Pa・s未満である比較例3の場合、バインダーの量が少な過ぎて成膜性が劣化し、断線が生じた。

さらに、Pt粒子の平均粒径が0.1μm未満である比較例4の場合、断線が生じた。Pt粒子の平均粒径が5μmを超えた比較例5の場合、電極の厚みが10μmを超えた。

なお、図2は実施例4の電極ペーストを用いた電極の断面SEM像であり、矢印が電極の厚み部分を示す。図3は図2の電極の表面SEM像である。

【符号の説明】

【0033】

10 NOxセンサ素子

11 第1ポンピングセル

12 酸素濃度検出セル

13 第2ポンピングセル

11a〜13a 第1固体電解質層〜第3固体電解質層

11b 対極電極(外側第1電極)

11c 内側第1ポンプ電極

12b 検知電極

12c 基準電極

13b 内側第2ポンプ電極

13c 第2対極電極(対極第2ポンプ電極)

【特許請求の範囲】

【請求項1】

セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%であるスクリーン印刷用電極ペースト。

【請求項2】

前記バインダーの粘度が150Pa・s以上である請求項1記載のスクリーン印刷用電極ペースト。

【請求項3】

前記貴金属がPt、Pd、Rh、Ir、Ru又はAgである請求項1又は2記載のスクリーン印刷用電極ペースト。

【請求項4】

前記セラミックス粒子は、アルミナ及び/又はジルコニアからなる請求項1〜3のいずれか記載のスクリーン印刷用電極ペースト。

【請求項5】

セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分が25〜70wt%であるスクリーン印刷用電極ペーストを用い、

スクリーン印刷により厚さ10μm以下の電極を製造する電極の製造方法。

【請求項1】

セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分のペースト全体における含有量が25〜70wt%であるスクリーン印刷用電極ペースト。

【請求項2】

前記バインダーの粘度が150Pa・s以上である請求項1記載のスクリーン印刷用電極ペースト。

【請求項3】

前記貴金属がPt、Pd、Rh、Ir、Ru又はAgである請求項1又は2記載のスクリーン印刷用電極ペースト。

【請求項4】

前記セラミックス粒子は、アルミナ及び/又はジルコニアからなる請求項1〜3のいずれか記載のスクリーン印刷用電極ペースト。

【請求項5】

セラミックグリーンシート上にスクリーン印刷されるためのスクリーン印刷用電極ペーストであって、固形分としての、レーザー回折法により測定した平均粒径が0.1〜5μmの貴金属又はその合金の粒子からなる電極金属材料、及び、平均粒径が、前記電極金属材料の平均粒径以下であるセラミックス粒子と、バインダーと、溶剤とを含み、前記固形分が25〜70wt%であるスクリーン印刷用電極ペーストを用い、

スクリーン印刷により厚さ10μm以下の電極を製造する電極の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−96888(P2013−96888A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240983(P2011−240983)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]