スクリーン印刷装置およびスクリーン印刷方法

【課題】基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】1対のクランプ部材8aに設定された複数の第1の高さ計測点および基板9の上面において下面側から基板を支持する支持部材22の直上に位置して設定された複数の第2の高さ計測点PB1〜PB10を対象として高さ計測作業を実行し、第1の高さ計測点、第2の高さ計測点のうち最も高い高さ計測値を与える第1の代表点、第2の代表点の高さ計測値をそれぞれクランプ部材高さ、基板上面高さとし、クランプ部材高さおよび基板上面高さに基づいて基板下受け部を制御することにより、第1の代表点と第2の代表点との相対高さが一致するように基板下受け部を調整する。

【解決手段】1対のクランプ部材8aに設定された複数の第1の高さ計測点および基板9の上面において下面側から基板を支持する支持部材22の直上に位置して設定された複数の第2の高さ計測点PB1〜PB10を対象として高さ計測作業を実行し、第1の高さ計測点、第2の高さ計測点のうち最も高い高さ計測値を与える第1の代表点、第2の代表点の高さ計測値をそれぞれクランプ部材高さ、基板上面高さとし、クランプ部材高さおよび基板上面高さに基づいて基板下受け部を制御することにより、第1の代表点と第2の代表点との相対高さが一致するように基板下受け部を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーム半田などのペーストを基板に印刷するスクリーン印刷装置およびスクリーン印刷方法に関するものである。

【背景技術】

【0002】

電子部品を基板に実装する際の接合方法として、半田接合が多用されている。この方法では半田接合に先立って基板の電極に、半田接合材料であるクリーム半田などのペーストが供給される。この半田供給方法として、マスクプレートに設けられたパターン孔を介してクリーム半田を基板に印刷するスクリーン印刷が広く用いられている(例えば特許文献1参照)。スクリーン印刷動作では、印刷対象の基板をクランプ部材によって水平方向の両側から挟み込んで位置を固定するとともに、基板を下受け部材によって下面側から支持した状態で、マスクプレートの下面に当接させる。

【0003】

スクリーン印刷で高品質の印刷結果を得るためには、マスクプレート上でスキージを摺動させるスキージングにおいて、基板の印刷面をマスクプレートに高精度で密着させる必要がある。すなわち、基板の上面とこの基板を挟み込むクランプ部材の上面とが極力同一の平面内に位置するよう、基板とクランプ部材の高さ方向の相対位置を正しく設定する。このような目的のため、特許文献1に示す先行技術では、レーザセンサなどの距離センサによって基板の上面およびクランプ部材(ステージ部)の高さ位置を計測する例が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−76455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の基板の上面を対象とした高さ位置計測は、クランプ部材によって基板を両側から挟み込んだ状態で行われる。このため、高さ計測状態の基板には両側から挟み込まれることによる上凸形状の撓みが生じる。したがって、このような状態で高さ計測を行った計測結果は、実際に基板がマスクプレートの下面に押し付けられた状態における基板の上面を正しく表しておらず、この計測結果に基づいてクランプ部材と基板の上面との相対高さを調整すると、撓み変形分だけ誤差を生じ、基板の印刷面をマスクプレートに高精度で密着させることができない。このように、従来のスクリーン印刷装置には、基板とマスクプレートとの間の密着性に起因して、印刷品質不良を招くことが避けがたいという課題があった。

【0006】

そこで本発明は、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のスクリーン印刷装置は、パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して基板にペーストを印刷するスクリーン印刷装置であって、前記マスクプレートに対して下方から昇降自在に配設され前記基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段と、前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、前記基板をクランプ部材によって挟み込んだクランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御部とを備え、さらに前記クランプ状態制御部は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行部と、前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理部と、前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整部とを有する。

【0008】

本発明のスクリーン印刷方法は、マスクプレートに対して下方から昇降自在に配設され基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段とを備えたスクリーン印刷装置によって、パターン孔が形成された前記マスクプレートの下面に前記基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して前記基板にペーストを印刷するスクリーン印刷方法であって、前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、基板クランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御工程を実行し、さらに前記クランプ状態制御工程は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行ステップと、前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理ステップと、前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整ステップとを含む。

【発明の効果】

【0009】

本発明によれば、1対のクランプ部材に設定された複数の第1の高さ計測点および基板の上面において下面側から基板を支持する支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行し、第1の高さ計測点、第2の高さ計測点のうち最も高い高さ計測値を与える第1の代表点、第2の代表点の高さ計測値をそれぞれクランプ部材高さ、基板上面高さとし、クランプ部材高さおよび基板上面高さに基づいて基板下受け部を制御することにより、第1の代表点と第2の代表点との相対高さが一致するように調整することにより、高さ調整に際して基板の撓みによる誤差を極力小さくすることができ、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態のスクリーン印刷装置の正面図

【図2】本発明の一実施の形態のスクリーン印刷装置の側面図

【図3】本発明の一実施の形態のスクリーン印刷装置における基板下受け部の構成説明図

【図4】本発明の一実施の形態のスクリーン印刷装置の平面図

【図5】本発明の一実施の形態のスクリーン印刷装置の制御系の構成を示すブロック図

【図6】本発明の一実施の形態のスクリーン印刷装置の動作説明図

【図7】本発明の一実施の形態のスクリーン印刷方法におけるクランプ部材高さ計測の説明図

【図8】本発明の一実施の形態のスクリーン印刷方法における基板上面高さ計測の説明図

【図9】本発明の一実施の形態のスクリーン印刷方法におけるクランプ部材高さの第1代表点および基板上面高さの第2代表点の説明図

【図10】本発明の一実施の形態のスクリーン印刷方法におけるクランプ状態制御処理を示すフロー図

【図11】本発明の一実施の形態のスクリーン印刷方法における基板の上面とクランプ部材の上面との相対高さ調整の説明図

【発明を実施するための形態】

【0011】

次に本発明の実施の形態を図面を参照して説明する。まず図1〜図4を参照して、スクリーン印刷装置の構造を説明する。このスクリーン印刷装置は、パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給されたマスクプレート上面でスキージを摺動させることにより、パターン孔を介して基板にペーストを印刷する機能を有するものである。

【0012】

図1、図2において、基板位置決め部1は、Y軸テーブル2およびX軸テーブル3よりなる移動テーブル上にθ軸テーブル4およびZ軸テーブル5を段積みし、さらにZ軸テーブル5に基板下受け部6を設けた構成となっている。基板位置決め部1の上方には、それぞれ1対の搬入コンベア7a、印刷コンベア7b、搬出コンベア7cを直列に配列して成る基板搬送部7が水平に配設されている。図4に示すように、搬入コンベア7aは上流側から受け取った基板9を基板位置決め部1までX方向(第1方向)に搬送し、印刷コンベア7bに受け渡す。

【0013】

図3に示すように、基板下受け部6は平板状の昇降プレート6aの上面にブロック形状の下受けブロック6bを結合し、さらに下受けブロック6bに複数の下受けピン6cを立設した構成となっている。基板下受け部6は下受け昇降機構(図示省略)によって昇降自在(矢印b)となっており、上昇した状態においては印刷対象の基板9の下面に下受けピン6cが当接し、基板9を下受け保持する。基板搬送部7を構成する印刷コンベア7bは、Z軸テーブル5に結合されている。

【0014】

Z軸テーブル5を駆動することにより、印刷コンベア7bと基板下受け部6とは一体的に昇降し(矢印c)、これにより基板下受け部6によって下受けされた基板9は、以下に説明するマスクプレート12に対して昇降する。すなわち基板下受け部6はマスクプレート12に対して下方から昇降自在に配設され、基板9を下受けしてマスクプレート12下面側の印刷位置に保持する機能を有している。またY軸テーブル2、X軸テーブル3、θ軸テーブル4を駆動することにより、基板下受け部6に保持された基板9を水平面内で移動させ、マスクプレート12に対して水平方向に位置合わせすることができる。

【0015】

印刷コンベア7bはベルト機構18を備えており、受け渡された基板9をベルト機構18によって以下に説明するスクリーン印刷部10による印刷作業位置まで搬送する。そして基板位置決め部1にて後述するスクリーン印刷部10によって印刷が行われた後の基板9は、同様に搬出コンベア7cによって下流側に搬出される。すなわち基板搬送部7は、基板9をX方向に搬送することにより、基板位置決め部1に基板9を搬入し、印刷後の基板9を基板位置決め部1から搬出する。

【0016】

図3(a)に示すように、それぞれの印刷コンベア7bから内側に延出し

た2つの固定ブラケット19の先端部にはスライドブロック20が結合されており、スライドブロック20には昇降軸21が上下にスライド自在に挿通している。図3(b)に示すように、昇降軸21の上端部には、印刷対象の基板9の長さ寸法に対応した長さの支持部材22が,X方向に水平に配設されている。昇降軸21は1対のベルト機構18の間にあって昇降プレート6aの上方に位置しており、基板下受け部6が下降した状態では昇降プレート6aは、図3(a)に示すように昇降軸21の下端部から離隔した状態にある。

【0017】

下受け昇降機構を駆動して基板下受け部6を上昇させた状態では、図3(c)に示すように、昇降プレート6aが昇降軸21の下端部に当接して押し上げ(矢印d)、これにより支持部材22が昇降軸21とともに上昇して(矢印e)、基板9のY方向の両端部を下面側から支持する。すなわち、基板搬送部7に備えられた1対のベルト機構18の間には、基板搬送部7に対して昇降自在に設けられ、基板下受け部6によって押し上げられて搬入された基板9の両端部を下方から支持する1対の支持部材が設けられている。

【0018】

印刷コンベア7bには、1対のクランプ部材8aを開閉駆動機構(図示省略)によって開閉駆動する構成のクランプ機構8が設けられている。印刷作業位置に搬入された基板9は、1対のクランプ部材8aによってX方向と直交するY方向(第2方向)から挟み込まれ、これにより印刷作業時の基板9の水平方向の位置が固定される。このように基板下受け部6によって下受けされ、支持部材22によって両端部を支持され、さらクランプ部材8aによってクランプされた基板9は、Z軸テーブル5を駆動することによって印刷コンベア7bとともに昇降する。これにより、印刷作業において基板9をマスクプレート12の下面に当接させ、またマスクプレート12の下面から版離れさせることができる。

【0019】

基板位置決め部1の上方には、スクリーン印刷部10が配設されている。スクリーン印刷部10は、矩形のホルダ11に展張され複数のパターン孔(図示省略)が設けられたマスクプレート12の上方に、スキージユニット13を配置した構成となっている。図2に示すように、スキージユニット13は、水平なベース14に垂直に配設された2つのスキージ昇降機構15によってスキージ16を昇降自在に配置した構成となっており、スキージ移動機構(図示省略)によって、Y方向に往復移動する。

【0020】

スクリーン印刷動作においては、まず基板9をマスクプレート12の下面に当接させ、マスクプレート12上にクリーム半田17を供給する。そしてスキージユニット13の2つのスキージ16のいずれかをマスクプレート12の表面に当接させて摺動させることにより、基板9の印刷面にはマスクプレート12に設けられたパターン孔を介してクリーム半田17が印刷される。

【0021】

マスクプレート12の上方には、3次元計測センサ23が設けられている。図4に示すように、3次元計測センサ23はX軸テーブル24およびY軸テーブル25によってXY方向に水平移動する。X軸テーブル24およびY軸テーブル25は、3次元計測センサ23を移動させるセンサ移動手段となっている。基板位置決め部1は、Y軸テーブル2によってマスクプレート12の下方からY方向に移動して(図2に示す矢印a参照)、保持した基板9を3次元計測センサ23による高さ計測位置まで移動させることができるようになっている(図6参照)。この状態で3次元計測センサ23をクランプ部材8aおよび基板9に設定された複数の計測対象位置の上方に順次移動させることにより、クランプ部材8aの高さおよび基板9の高さを計測することができる。本実施の形態においては、これらの計測結果に基づいて、クランプ部材8aの上面と基板9の上面との相対高さを調整するようにしている。

【0022】

次に図5を参照して、制御系の構成を説明する。制御部30はCPU機能を有しており、記憶部31に記憶された各種の動作・処理プログラムを実行することにより、以下に説明する各部を統括して制御し、スクリーン印刷装置によるスクリーン印刷作業動作や各種の制御処理を実行させる。記憶部31には上述の各種の動作・処理プログラムおよびこれらの処理に用いられる各種のデータのほか、基板下受け部6による基板9の下受け時に、基板9の上面とクランプ部材8aの上面との相対高さを調整するために参照される下受け高さデータ31aを記憶する。ここでは、基板下受け部6によって下受けされた基板9を印刷作業位置においてマスクプレート12に密着させるための基板下受け部6の適正高さが、下受け高さデータとして記憶される。

【0023】

機構駆動部32は、制御部30によって制御されて、基板搬送部7、基板位置決め部1、クランプ機構8、スクリーン印刷部10の各部を駆動する。これにより、基板9を対象とするスクリーン印刷作業が実行される。高さ計測処理部33は、前述のセンサ移動手段および3次元計測センサ23を制御することにより、3次元計測センサ23によってクランプ部材8a、基板9を対象として高さ計測結果を実行させる。高さ計測処理部33および3次元計測センサ23は、水平面内で移動自在に配設され1対のクランプ部材8aの上面および基板9の上面を計測対象として高さ計測を行う高さ計測手段を構成する。

【0024】

クランプ状態制御部34は、高さ計測手段の3次元計測センサ23を順次移動させて上述の高さ計測を実行させるともに、3次元計測センサ23によって取得された高さ計測結果に基づいて基板下受け部6の動作を制御することにより、基板9をクランプ部材8aによって挟み込んだクランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するための制御処理を行う。すなわち、クランプ状態制御部34が基板位置決め部1に設けられた下受け昇降機構の駆動を制御することにより、基板下受け部6に保持された基板9のクランプ部材8aに対する高さが調整される。

【0025】

クランプ状態制御部34の詳細機能について説明する。本実施の形態においてクランプ状態制御部34は、計測実行部34a、高さ演算処理部34b、高さ調整部34cを含んだ構成となっている。計測実行部34aは、3次元計測センサ23を移動させて高さ計測点の上方に位置させ、各高さ計測点を対象として高さ計測を実行する処理を行う。図6は、この高さ計測処理における基板位置決め部1および3次元計測センサ23の移動動作を示している。図6(a)は、通常の印刷作業時における基板位置決め部1および3次元計測センサ23の位置を示しており、基板位置決め部1はスクリーン印刷部10のマスクプレート12の下方に位置している。図6(b)、(c)は、クランプ部材8a、基板9をそれぞれ対象として高さ計測を実行する際の基板位置決め部1、3次元計測センサ23の位置を示している。すなわち、基板位置決め部1をマスクプレート12の下方から3次元計測センサ23による撮像可能範囲に移動させ(矢印f、h)、3次元計測センサ23をクランプ部材8aの高さ計測点の上方、基板9の上面に設定された高さ計測点の上方にそれぞれ移動させる(矢印g,i)。

【0026】

図7は、クランプ部材8aを対象とするクランプ部材高さ計測動作を示している。図7(a)に示すように、1対のクランプ部材8aにはそれぞれの両端部近傍および中間部に位置して、第1の高さ計測点であるクランプ部材計測点PC1、PC2,PC3およびクランプ部材計測点PC4、PC5,PC6が設定されている。なおここでは、1つのクランプ部材8aについて少なくとも両端部2点を含む3点の高さ計測点を設定する例を示したが、もちろんクランプ部材8aの変形度合いに応じて設定される高さ計測点の数を増減するようにしてもよい。

【0027】

クランプ部材8aを対象とした高さ計測では、図7(b)に示すように、まず一方側のクランプ部材8a上に3次元計測センサ23を移動させ、クランプ部材計測点PC1、PC2,PC3を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、クランプ部材計測点PC1、PC2,PC3のそれぞれの高さが、クランプ部材高さ計測値HC1,HC2,HC3として検出される。次いで3次元計測センサ23をもう1つのクランプ部材8a上に移動させ(矢印j)、同様にクランプ部材計測点PC4、PC5,PC6を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、クランプ部材計測点PC4、PC5,PC6のそれぞれの高さが、クランプ部材高さ計測値HC4,HC5,HC6として検出される。

【0028】

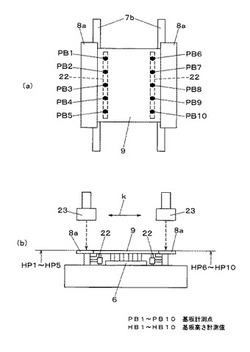

また基板9を対象とする高さ計測では、図8(a)に示すように、基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点である基板計測点を対象として高さ計測作業を実行させる。ここでは、1つの支持部材22の直上にそれぞれ5つの基板計測点が設定された例を示しており、一方側にPB1〜PB5が、他方側にPB6〜PB10がそれぞれ設定されている。基板9を対象とした高さ計測では、図8(b)に示すように、まず一方側の支持部材22上に3次元計測センサ23を移動させ、基板計測点PB1〜PB5を対象として高さ計測を実行する。

【0029】

この計測結果を高さ計測処理部33が取得することにより、これらの基板計測点のそれぞれの高さが、基板高さ計測値HB1〜HB5として検出される。次いで3次元計測センサ23を他方側の支持部材22の直上に移動させ(矢印k)、同様に基板計測点PB6〜PB10を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、これらの基板計測点のそれぞれの高さが、基板高さ計測値HB6〜HB10として検出される。このように、基板計測点PB1〜PB10を支持部材22の直上の位置に設定することにより、基板9の反り変形に起因する影響を排除して、適正な高さ計測結果を得ることが可能となる。

【0030】

高さ演算処理部34bは、上述の複数の高さ計測値に基づき、クランプ機構8の上面の高さを単一の代表値で示すクランプ部材高さHCM(図11(a)参照)および基板9の上面の高さを単一の代表値で示す基板上面高さHBM(図11(a)参照)を算出する高さ演算処理を行う。まずクランプ部材8aについては、1対のクランプ部材8aについて算出された6つのクランプ部材高さ計測値HC1〜HC6のうちの最も高い高さ計測値を抽出して、クランプ部材8aの高さを示す代表値としてのクランプ部材高さHCMとする。また基板9については、基板計測点PB1〜PB10のうちの最も高い高さ計測値を抽出して、基板9の高さを示す代表値としての基板上面高さHBMとする。

【0031】

すなわち高さ演算処理部34bは、複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さHCMとして出力するとともに、複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さHBMとして出力する。すなわち、図9(a)に示すように、クランプ部材8aにおいて最も高い高さ計測値を与える高さ計測点を第1の代表点PC(M)として抽出し、基板9の上面において支持部材22の直上に相当する位置で最も高い高さ計測値を与える高さ計測点を第2の代表点PB(M)として抽出する。

【0032】

高さ調整部34cは、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて、基板下受け部6の昇降動作を制御することにより、基板9の上面とクランプ部材8aの上面との相対高さを調整する処理を行う。すなわち、高さ調整部34cはクランプ部材高さHCM、基板上面高さHBMの高さ差ΔH(図11(a)参照)を求め、その高さ差ΔHを補正するように下受け昇降機構を駆動することにより、基板9を補正分だけ昇降させて、基板9の上面をクランプ部材8aの上面に合わせる高さ調整を行う。

【0033】

そして当該基板品種について求められた高さ差Δを加味した下受け高さによって記憶部31の下受け高さデータ31aが更新される。すなわち高さ調整部34cは、クランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6を制御することにより、図9(a)に示すように、第1の代表点PC(M)と第2の代表点PB(M)との相対高さが一致するように調整する

【0034】

操作・入力部35はキーボードやタッチパネルスイッチなどの入力手段であり、スクリーン印刷装置を稼働させるための操作指令や、各種のデータ入力が行われる。表示部36は、液晶パネルなどの表示装置であり、操作・入力時の案内画面の表示や、各種の報知画面の表示を行う。

【0035】

上述例では、クランプ部材8aの高さを代表する第1の代表点、基板9の高さを代表する第2の代表点として最も高い高さ計測値を与える高さ計測点を用いるようにしているが、第1の代表点、第2の代表点として複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とするようにしてもよい。すなわち、図9(b)に示すように、クランプ部材8aにおいて最も低い高さ計測値を与える高さ計測点を第1の代表点PC(m)として抽出し、基板9の上面において支持部材22の直上に相当する位置で最も低い高さ計測値を与える高さ計測点を第2の代表点PB(m)として抽出する。そして高さ調整部34cにより、第1の代表点PC(m)と第2の代表点PB(m)との相対高さが一致するように、基板下受け部6の下受け高さを調整する。

【0036】

なおクランプ部材8aの高さを代表する第1の代表点、基板9の高さを代表する第2の代表点として、最も高い高さ計測値を与える高さ計測点、最も低い高さ計測値を与える高さ計測点のいずれを選択するかは、クランプ部材8a、基板9の変形度合いを予め計測した結果に基づいて決定される。すなわち、図9(a)に示すように、上に凸の変形傾向にある場合には、最も高い高さ計測値を与える高さ計測点を代表点として用いることが望ましく、図9(b)に示すように、下に凸の変形傾向にある場合には、最も低い高さ計測値を与える高さ計測点を代表点として用いることが望ましい。

【0037】

さらに上述方法よりももっと簡便な方法で基板上面高さHBMを推定したい場合には、図9(c)に示すような方法を用いてもよい。すなわちここでは、まず複数のクランプ部材計測点PC1〜PC6のうち、最も高い高さ計測値を与える第1の代表点を求める。図9(c)に示す例では、クランプ部材計測点PC1が第1の代表点に該当する例を示している。そして複数の基板計測点PB1〜PB10のうち、平面視して第1の代表点であるクランプ部材計測点PC1に最も近接した基板計測点PB1(破線枠Aにてクランプ部材計測点PC1とともに囲まれている)の高さ計測値を、第2の代表点に替えて基板上面高さHBMとするようにしてもよい。この簡便法は、変形量が小さい特性を有する基板9を対象とする場合に適している。

【0038】

このスクリーン印刷装置は上記のように構成されており、次にこのスクリーン印刷装置によるスクリーン印刷作業におけるクランプ状態制御処理について、図10のフローに則して、各図を参照して説明する。このクランプ状態制御処理は、反り変形を生じやすくマスクプレート12との密着状態の不良を招きやすい基板9を対象とする場合にあっても、マスクプレート12と基板9との良好な密着性を確保することを目的として実行される処理である。そしてこのクランプ状態制御処理は、新たな基板種との品種切替が行われる際に、下受け高さデータ31aを実際の基板に対応した適正データに更新するために行われるティーチング処理としての意味合いを持つものである。もちろん個別基板によって厚みや反り変形状態のばらつきが大きい場合には、必要に応じて実行回数を増やすようにしてもよい。

【0039】

クランプ状態制御処理の開始に際しては、まず基板搬送部7によって基板9を搬入し(ST1)、搬入された基板9を基板下受け部6によって下受け保持する(ST2)。この下受け動作は、対象とする基板9の基板厚みデータから求められた下受け高さデータ31aに基づいて基板下受け部6を上昇させることによって行われる。このとき、基板9の厚み誤差や厚みデータ誤入力、反り変形、さらにはZ軸テーブル5による基板下受け部6の昇降時の機構誤差など各種の要因によって、基板9の上面とクランプ部材8aの上面とは必ずしも同一高さとはならず、図10(a)に示すように、基板9の上面とクランプ部材8aの上面との間に高さ差ΔHが生じる場合がある。このため、この高さ差ΔHを補正するための処理が、クランプ状態制御部34の処理機能によって以下のように実行される。

【0040】

まずクランプ部材8aを対象として第1の高さ計測点(クランプ部材計測点PC1〜PC6)の高さ計測作業が実行される(ST3)。すなわち、図6(a)に示すように、基板位置決め部1においてY軸テーブル2を駆動して、基板下受け部6に保持された基板9をマスクプレート12の下方から引き出す(矢印f)。そして図7に示す方法により、クランプ部材計測点PC1〜PC6の高さを計測し、クランプ部材高さ計測値HC1〜HC6を検出する。次いで基板9の上面を対象として、第2の高さ計測点(基板計測点PB1〜PB10)の高さ計測作業を実行する(ST4)。すなわち図6(b)に示すように、3次元計測センサ23を基板9の上方に移動させて、図8(a)に示す基板計測点PB1〜PB10の高さを順次計測し、各計測点について基板高さ計測値HB1〜HB10を検出する。

【0041】

次に(ST3)の計測結果に基づき、クランプ部材高さを算出する(ST5)。すなわち、高さ演算処理部34bが6つのクランプ部材高さ計測値HC1〜HC6のうち最も高い高さ計測値を与える第1の代表点PC(M)の高さ計測値をクランプ部材高さHCMとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点PB(M)の高さ計測値を基板上面高さHBMとして出力する。

【0042】

次いで下受け高さデータを算出する(ST7)。すなわち算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて、当該基板9の上面をクランプ部材8aの上面と同一高さとするための必要な補正値を求める。ここでは図11(a)に示すように、クランプ部材高さHCMと基板上面高さHBMとの高さ差ΔHを求める。そしてこの高さ差ΔHを加味した新たな下受け高さデータ31aが算出され、記憶部31に記憶された既存データが更新される。次いで、基板9の上面とクランプ部材8aの上面との相対高さを調整する(ST8)。すなわち、図11(b)に示すように、クランプ機構8を作動させてクランプ部材8aにより基板9のクランプ状態を一端解除した後、基板下受け部6を補正値である高さ差ΔHだけ昇降させる(矢印l)。そして図11(c)に示すように、クランプ部材8aによって基板9を挟み込んでクランプする(ST9)。

【0043】

これにより、クランプ部材高さHCMと基板上面高さHBMが高い精度でほぼ同一高さにセットされる。そしてこの状態でスクリーン印刷が実行される(ST10)。すなわち、クランプ部材8aによってクランプされた状態の基板9を上昇させて、マスクプレート12の下面に当接させ、次いでマスクプレート12の上面でスキージ16を摺動させることにより、マスクプレート12のパターン孔を介して基板9にクリーム半田17を印刷する。そしてこれ以降に実行される同一基板種の基板9を対象とするスクリーン印刷においては、更新された下受け高さデータ31aに基づいて、基板下受け動作が実行される。このスクリーン印刷においては、クランプ部材高さHCMと基板上面高さHBMとが同一高さとなっていることから、マスクプレート12と基板9との密着性が向上し、印刷品質が確保される。

【0044】

すなわち上述のスクリーン印刷方法においては、3次元計測センサ23を順次移動させて高さ計測を実行させるとともに、3次元計測センサ23による高さ計測結果に基づいて基板下受け部6の動作を制御することにより、基板クランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するクランプ状態制御工程を実行する形態となっている。そして上述フローにおける(ST3)、(ST4)は、1対のクランプ部材8aのそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点(クランプ部材計測点PC1〜PC6)および基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点(基板計測点PB1〜PB10)を対象として高さ計測作業を実行させる計測実行ステップとなっている。

【0045】

また上述フローにおける(ST5)、(ST6)は、複数の第1の高さ計測点(クランプ部材計測点PC1〜PC6)を対象として得られたクランプ部材高さ計測値HC1〜HC6のうち最も高い高さ計測値を与える第1代表点の高さ計測値をクランプ部材高さHCMとして出力するとともに、複数の第2の高さ計測点(基板計測点PB1〜PB10)のうち、最も高い高さ計測値を与える第2代表点の高さ計測値を基板上面高さHBMとして出力する高さ演算処理ステップとなっている。さらに上述フローにおける(ST7)、(ST8)は、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6の動作を制御することにより、基板9の上面とクランプ部材8aの上面との相対高さを調整する高さ調整ステップとなっている。

【0046】

上記説明したように、本実施の形態に示すスクリーン印刷においては、基板クランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するクランプ状態制御工程において、クランプ部材8aに設定された複数の第1の高さ計測点および基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行してクランプ部材高さHCMおよび基板上面高さHBMを算出し、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6の動作を制御して、基板9の上面とクランプ部材8aの上面との相対高さを調整するようにしたものである。

【0047】

これにより、対象とする基板9の厚みデータと実物厚みとに誤差がある場合や、基板9に反り変形が生じている場合など、基板9とマスクプレート12との密着性の確保が困難な場合にあっても、高さ計測を実際に実行することによって、これらの誤差要因を排除して基板9とクランプ部材8aの高さを同一にセットすることが可能となる。これにより、マスクプレート12との密着性を向上させることができ、基板9とマスクプレート12との間の密着性に起因して生じる印刷品質不良を防止することができる。

【産業上の利用可能性】

【0048】

本発明のスクリーン印刷装置およびスクリーン印刷方法は、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができるという効果を有し、基板にクリーム半田や導電性ペーストなどのペーストを印刷する分野において有用である。

【符号の説明】

【0049】

1 基板位置決め部

2 Y軸テーブル

3 X軸テーブル

4 θ軸テーブル

5 Z軸テーブル

6 基板下受け部

7 基板搬送部

8a クランプ部材

9 基板

10 スクリーン印刷部

12 マスクプレート

13 スキージユニット

16 スキージ

17 クリーム半田

22 支持部材

23 3次元計測センサ

PC1〜PC6 クランプ部材計測点

HC1〜HC6 クランプ部材高さ計測値

PB1〜PB10 基板計測点

HB1〜HB10 基板高さ計測値

HCM クランプ部材高さ

HBM 基板上面高さ

【技術分野】

【0001】

本発明は、クリーム半田などのペーストを基板に印刷するスクリーン印刷装置およびスクリーン印刷方法に関するものである。

【背景技術】

【0002】

電子部品を基板に実装する際の接合方法として、半田接合が多用されている。この方法では半田接合に先立って基板の電極に、半田接合材料であるクリーム半田などのペーストが供給される。この半田供給方法として、マスクプレートに設けられたパターン孔を介してクリーム半田を基板に印刷するスクリーン印刷が広く用いられている(例えば特許文献1参照)。スクリーン印刷動作では、印刷対象の基板をクランプ部材によって水平方向の両側から挟み込んで位置を固定するとともに、基板を下受け部材によって下面側から支持した状態で、マスクプレートの下面に当接させる。

【0003】

スクリーン印刷で高品質の印刷結果を得るためには、マスクプレート上でスキージを摺動させるスキージングにおいて、基板の印刷面をマスクプレートに高精度で密着させる必要がある。すなわち、基板の上面とこの基板を挟み込むクランプ部材の上面とが極力同一の平面内に位置するよう、基板とクランプ部材の高さ方向の相対位置を正しく設定する。このような目的のため、特許文献1に示す先行技術では、レーザセンサなどの距離センサによって基板の上面およびクランプ部材(ステージ部)の高さ位置を計測する例が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−76455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の基板の上面を対象とした高さ位置計測は、クランプ部材によって基板を両側から挟み込んだ状態で行われる。このため、高さ計測状態の基板には両側から挟み込まれることによる上凸形状の撓みが生じる。したがって、このような状態で高さ計測を行った計測結果は、実際に基板がマスクプレートの下面に押し付けられた状態における基板の上面を正しく表しておらず、この計測結果に基づいてクランプ部材と基板の上面との相対高さを調整すると、撓み変形分だけ誤差を生じ、基板の印刷面をマスクプレートに高精度で密着させることができない。このように、従来のスクリーン印刷装置には、基板とマスクプレートとの間の密着性に起因して、印刷品質不良を招くことが避けがたいという課題があった。

【0006】

そこで本発明は、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のスクリーン印刷装置は、パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して基板にペーストを印刷するスクリーン印刷装置であって、前記マスクプレートに対して下方から昇降自在に配設され前記基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段と、前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、前記基板をクランプ部材によって挟み込んだクランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御部とを備え、さらに前記クランプ状態制御部は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行部と、前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理部と、前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整部とを有する。

【0008】

本発明のスクリーン印刷方法は、マスクプレートに対して下方から昇降自在に配設され基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段とを備えたスクリーン印刷装置によって、パターン孔が形成された前記マスクプレートの下面に前記基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して前記基板にペーストを印刷するスクリーン印刷方法であって、前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、基板クランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御工程を実行し、さらに前記クランプ状態制御工程は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行ステップと、前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理ステップと、前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整ステップとを含む。

【発明の効果】

【0009】

本発明によれば、1対のクランプ部材に設定された複数の第1の高さ計測点および基板の上面において下面側から基板を支持する支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行し、第1の高さ計測点、第2の高さ計測点のうち最も高い高さ計測値を与える第1の代表点、第2の代表点の高さ計測値をそれぞれクランプ部材高さ、基板上面高さとし、クランプ部材高さおよび基板上面高さに基づいて基板下受け部を制御することにより、第1の代表点と第2の代表点との相対高さが一致するように調整することにより、高さ調整に際して基板の撓みによる誤差を極力小さくすることができ、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施の形態のスクリーン印刷装置の正面図

【図2】本発明の一実施の形態のスクリーン印刷装置の側面図

【図3】本発明の一実施の形態のスクリーン印刷装置における基板下受け部の構成説明図

【図4】本発明の一実施の形態のスクリーン印刷装置の平面図

【図5】本発明の一実施の形態のスクリーン印刷装置の制御系の構成を示すブロック図

【図6】本発明の一実施の形態のスクリーン印刷装置の動作説明図

【図7】本発明の一実施の形態のスクリーン印刷方法におけるクランプ部材高さ計測の説明図

【図8】本発明の一実施の形態のスクリーン印刷方法における基板上面高さ計測の説明図

【図9】本発明の一実施の形態のスクリーン印刷方法におけるクランプ部材高さの第1代表点および基板上面高さの第2代表点の説明図

【図10】本発明の一実施の形態のスクリーン印刷方法におけるクランプ状態制御処理を示すフロー図

【図11】本発明の一実施の形態のスクリーン印刷方法における基板の上面とクランプ部材の上面との相対高さ調整の説明図

【発明を実施するための形態】

【0011】

次に本発明の実施の形態を図面を参照して説明する。まず図1〜図4を参照して、スクリーン印刷装置の構造を説明する。このスクリーン印刷装置は、パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給されたマスクプレート上面でスキージを摺動させることにより、パターン孔を介して基板にペーストを印刷する機能を有するものである。

【0012】

図1、図2において、基板位置決め部1は、Y軸テーブル2およびX軸テーブル3よりなる移動テーブル上にθ軸テーブル4およびZ軸テーブル5を段積みし、さらにZ軸テーブル5に基板下受け部6を設けた構成となっている。基板位置決め部1の上方には、それぞれ1対の搬入コンベア7a、印刷コンベア7b、搬出コンベア7cを直列に配列して成る基板搬送部7が水平に配設されている。図4に示すように、搬入コンベア7aは上流側から受け取った基板9を基板位置決め部1までX方向(第1方向)に搬送し、印刷コンベア7bに受け渡す。

【0013】

図3に示すように、基板下受け部6は平板状の昇降プレート6aの上面にブロック形状の下受けブロック6bを結合し、さらに下受けブロック6bに複数の下受けピン6cを立設した構成となっている。基板下受け部6は下受け昇降機構(図示省略)によって昇降自在(矢印b)となっており、上昇した状態においては印刷対象の基板9の下面に下受けピン6cが当接し、基板9を下受け保持する。基板搬送部7を構成する印刷コンベア7bは、Z軸テーブル5に結合されている。

【0014】

Z軸テーブル5を駆動することにより、印刷コンベア7bと基板下受け部6とは一体的に昇降し(矢印c)、これにより基板下受け部6によって下受けされた基板9は、以下に説明するマスクプレート12に対して昇降する。すなわち基板下受け部6はマスクプレート12に対して下方から昇降自在に配設され、基板9を下受けしてマスクプレート12下面側の印刷位置に保持する機能を有している。またY軸テーブル2、X軸テーブル3、θ軸テーブル4を駆動することにより、基板下受け部6に保持された基板9を水平面内で移動させ、マスクプレート12に対して水平方向に位置合わせすることができる。

【0015】

印刷コンベア7bはベルト機構18を備えており、受け渡された基板9をベルト機構18によって以下に説明するスクリーン印刷部10による印刷作業位置まで搬送する。そして基板位置決め部1にて後述するスクリーン印刷部10によって印刷が行われた後の基板9は、同様に搬出コンベア7cによって下流側に搬出される。すなわち基板搬送部7は、基板9をX方向に搬送することにより、基板位置決め部1に基板9を搬入し、印刷後の基板9を基板位置決め部1から搬出する。

【0016】

図3(a)に示すように、それぞれの印刷コンベア7bから内側に延出し

た2つの固定ブラケット19の先端部にはスライドブロック20が結合されており、スライドブロック20には昇降軸21が上下にスライド自在に挿通している。図3(b)に示すように、昇降軸21の上端部には、印刷対象の基板9の長さ寸法に対応した長さの支持部材22が,X方向に水平に配設されている。昇降軸21は1対のベルト機構18の間にあって昇降プレート6aの上方に位置しており、基板下受け部6が下降した状態では昇降プレート6aは、図3(a)に示すように昇降軸21の下端部から離隔した状態にある。

【0017】

下受け昇降機構を駆動して基板下受け部6を上昇させた状態では、図3(c)に示すように、昇降プレート6aが昇降軸21の下端部に当接して押し上げ(矢印d)、これにより支持部材22が昇降軸21とともに上昇して(矢印e)、基板9のY方向の両端部を下面側から支持する。すなわち、基板搬送部7に備えられた1対のベルト機構18の間には、基板搬送部7に対して昇降自在に設けられ、基板下受け部6によって押し上げられて搬入された基板9の両端部を下方から支持する1対の支持部材が設けられている。

【0018】

印刷コンベア7bには、1対のクランプ部材8aを開閉駆動機構(図示省略)によって開閉駆動する構成のクランプ機構8が設けられている。印刷作業位置に搬入された基板9は、1対のクランプ部材8aによってX方向と直交するY方向(第2方向)から挟み込まれ、これにより印刷作業時の基板9の水平方向の位置が固定される。このように基板下受け部6によって下受けされ、支持部材22によって両端部を支持され、さらクランプ部材8aによってクランプされた基板9は、Z軸テーブル5を駆動することによって印刷コンベア7bとともに昇降する。これにより、印刷作業において基板9をマスクプレート12の下面に当接させ、またマスクプレート12の下面から版離れさせることができる。

【0019】

基板位置決め部1の上方には、スクリーン印刷部10が配設されている。スクリーン印刷部10は、矩形のホルダ11に展張され複数のパターン孔(図示省略)が設けられたマスクプレート12の上方に、スキージユニット13を配置した構成となっている。図2に示すように、スキージユニット13は、水平なベース14に垂直に配設された2つのスキージ昇降機構15によってスキージ16を昇降自在に配置した構成となっており、スキージ移動機構(図示省略)によって、Y方向に往復移動する。

【0020】

スクリーン印刷動作においては、まず基板9をマスクプレート12の下面に当接させ、マスクプレート12上にクリーム半田17を供給する。そしてスキージユニット13の2つのスキージ16のいずれかをマスクプレート12の表面に当接させて摺動させることにより、基板9の印刷面にはマスクプレート12に設けられたパターン孔を介してクリーム半田17が印刷される。

【0021】

マスクプレート12の上方には、3次元計測センサ23が設けられている。図4に示すように、3次元計測センサ23はX軸テーブル24およびY軸テーブル25によってXY方向に水平移動する。X軸テーブル24およびY軸テーブル25は、3次元計測センサ23を移動させるセンサ移動手段となっている。基板位置決め部1は、Y軸テーブル2によってマスクプレート12の下方からY方向に移動して(図2に示す矢印a参照)、保持した基板9を3次元計測センサ23による高さ計測位置まで移動させることができるようになっている(図6参照)。この状態で3次元計測センサ23をクランプ部材8aおよび基板9に設定された複数の計測対象位置の上方に順次移動させることにより、クランプ部材8aの高さおよび基板9の高さを計測することができる。本実施の形態においては、これらの計測結果に基づいて、クランプ部材8aの上面と基板9の上面との相対高さを調整するようにしている。

【0022】

次に図5を参照して、制御系の構成を説明する。制御部30はCPU機能を有しており、記憶部31に記憶された各種の動作・処理プログラムを実行することにより、以下に説明する各部を統括して制御し、スクリーン印刷装置によるスクリーン印刷作業動作や各種の制御処理を実行させる。記憶部31には上述の各種の動作・処理プログラムおよびこれらの処理に用いられる各種のデータのほか、基板下受け部6による基板9の下受け時に、基板9の上面とクランプ部材8aの上面との相対高さを調整するために参照される下受け高さデータ31aを記憶する。ここでは、基板下受け部6によって下受けされた基板9を印刷作業位置においてマスクプレート12に密着させるための基板下受け部6の適正高さが、下受け高さデータとして記憶される。

【0023】

機構駆動部32は、制御部30によって制御されて、基板搬送部7、基板位置決め部1、クランプ機構8、スクリーン印刷部10の各部を駆動する。これにより、基板9を対象とするスクリーン印刷作業が実行される。高さ計測処理部33は、前述のセンサ移動手段および3次元計測センサ23を制御することにより、3次元計測センサ23によってクランプ部材8a、基板9を対象として高さ計測結果を実行させる。高さ計測処理部33および3次元計測センサ23は、水平面内で移動自在に配設され1対のクランプ部材8aの上面および基板9の上面を計測対象として高さ計測を行う高さ計測手段を構成する。

【0024】

クランプ状態制御部34は、高さ計測手段の3次元計測センサ23を順次移動させて上述の高さ計測を実行させるともに、3次元計測センサ23によって取得された高さ計測結果に基づいて基板下受け部6の動作を制御することにより、基板9をクランプ部材8aによって挟み込んだクランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するための制御処理を行う。すなわち、クランプ状態制御部34が基板位置決め部1に設けられた下受け昇降機構の駆動を制御することにより、基板下受け部6に保持された基板9のクランプ部材8aに対する高さが調整される。

【0025】

クランプ状態制御部34の詳細機能について説明する。本実施の形態においてクランプ状態制御部34は、計測実行部34a、高さ演算処理部34b、高さ調整部34cを含んだ構成となっている。計測実行部34aは、3次元計測センサ23を移動させて高さ計測点の上方に位置させ、各高さ計測点を対象として高さ計測を実行する処理を行う。図6は、この高さ計測処理における基板位置決め部1および3次元計測センサ23の移動動作を示している。図6(a)は、通常の印刷作業時における基板位置決め部1および3次元計測センサ23の位置を示しており、基板位置決め部1はスクリーン印刷部10のマスクプレート12の下方に位置している。図6(b)、(c)は、クランプ部材8a、基板9をそれぞれ対象として高さ計測を実行する際の基板位置決め部1、3次元計測センサ23の位置を示している。すなわち、基板位置決め部1をマスクプレート12の下方から3次元計測センサ23による撮像可能範囲に移動させ(矢印f、h)、3次元計測センサ23をクランプ部材8aの高さ計測点の上方、基板9の上面に設定された高さ計測点の上方にそれぞれ移動させる(矢印g,i)。

【0026】

図7は、クランプ部材8aを対象とするクランプ部材高さ計測動作を示している。図7(a)に示すように、1対のクランプ部材8aにはそれぞれの両端部近傍および中間部に位置して、第1の高さ計測点であるクランプ部材計測点PC1、PC2,PC3およびクランプ部材計測点PC4、PC5,PC6が設定されている。なおここでは、1つのクランプ部材8aについて少なくとも両端部2点を含む3点の高さ計測点を設定する例を示したが、もちろんクランプ部材8aの変形度合いに応じて設定される高さ計測点の数を増減するようにしてもよい。

【0027】

クランプ部材8aを対象とした高さ計測では、図7(b)に示すように、まず一方側のクランプ部材8a上に3次元計測センサ23を移動させ、クランプ部材計測点PC1、PC2,PC3を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、クランプ部材計測点PC1、PC2,PC3のそれぞれの高さが、クランプ部材高さ計測値HC1,HC2,HC3として検出される。次いで3次元計測センサ23をもう1つのクランプ部材8a上に移動させ(矢印j)、同様にクランプ部材計測点PC4、PC5,PC6を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、クランプ部材計測点PC4、PC5,PC6のそれぞれの高さが、クランプ部材高さ計測値HC4,HC5,HC6として検出される。

【0028】

また基板9を対象とする高さ計測では、図8(a)に示すように、基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点である基板計測点を対象として高さ計測作業を実行させる。ここでは、1つの支持部材22の直上にそれぞれ5つの基板計測点が設定された例を示しており、一方側にPB1〜PB5が、他方側にPB6〜PB10がそれぞれ設定されている。基板9を対象とした高さ計測では、図8(b)に示すように、まず一方側の支持部材22上に3次元計測センサ23を移動させ、基板計測点PB1〜PB5を対象として高さ計測を実行する。

【0029】

この計測結果を高さ計測処理部33が取得することにより、これらの基板計測点のそれぞれの高さが、基板高さ計測値HB1〜HB5として検出される。次いで3次元計測センサ23を他方側の支持部材22の直上に移動させ(矢印k)、同様に基板計測点PB6〜PB10を対象として高さ計測を実行する。この計測結果を高さ計測処理部33が取得することにより、これらの基板計測点のそれぞれの高さが、基板高さ計測値HB6〜HB10として検出される。このように、基板計測点PB1〜PB10を支持部材22の直上の位置に設定することにより、基板9の反り変形に起因する影響を排除して、適正な高さ計測結果を得ることが可能となる。

【0030】

高さ演算処理部34bは、上述の複数の高さ計測値に基づき、クランプ機構8の上面の高さを単一の代表値で示すクランプ部材高さHCM(図11(a)参照)および基板9の上面の高さを単一の代表値で示す基板上面高さHBM(図11(a)参照)を算出する高さ演算処理を行う。まずクランプ部材8aについては、1対のクランプ部材8aについて算出された6つのクランプ部材高さ計測値HC1〜HC6のうちの最も高い高さ計測値を抽出して、クランプ部材8aの高さを示す代表値としてのクランプ部材高さHCMとする。また基板9については、基板計測点PB1〜PB10のうちの最も高い高さ計測値を抽出して、基板9の高さを示す代表値としての基板上面高さHBMとする。

【0031】

すなわち高さ演算処理部34bは、複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さHCMとして出力するとともに、複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さHBMとして出力する。すなわち、図9(a)に示すように、クランプ部材8aにおいて最も高い高さ計測値を与える高さ計測点を第1の代表点PC(M)として抽出し、基板9の上面において支持部材22の直上に相当する位置で最も高い高さ計測値を与える高さ計測点を第2の代表点PB(M)として抽出する。

【0032】

高さ調整部34cは、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて、基板下受け部6の昇降動作を制御することにより、基板9の上面とクランプ部材8aの上面との相対高さを調整する処理を行う。すなわち、高さ調整部34cはクランプ部材高さHCM、基板上面高さHBMの高さ差ΔH(図11(a)参照)を求め、その高さ差ΔHを補正するように下受け昇降機構を駆動することにより、基板9を補正分だけ昇降させて、基板9の上面をクランプ部材8aの上面に合わせる高さ調整を行う。

【0033】

そして当該基板品種について求められた高さ差Δを加味した下受け高さによって記憶部31の下受け高さデータ31aが更新される。すなわち高さ調整部34cは、クランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6を制御することにより、図9(a)に示すように、第1の代表点PC(M)と第2の代表点PB(M)との相対高さが一致するように調整する

【0034】

操作・入力部35はキーボードやタッチパネルスイッチなどの入力手段であり、スクリーン印刷装置を稼働させるための操作指令や、各種のデータ入力が行われる。表示部36は、液晶パネルなどの表示装置であり、操作・入力時の案内画面の表示や、各種の報知画面の表示を行う。

【0035】

上述例では、クランプ部材8aの高さを代表する第1の代表点、基板9の高さを代表する第2の代表点として最も高い高さ計測値を与える高さ計測点を用いるようにしているが、第1の代表点、第2の代表点として複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とするようにしてもよい。すなわち、図9(b)に示すように、クランプ部材8aにおいて最も低い高さ計測値を与える高さ計測点を第1の代表点PC(m)として抽出し、基板9の上面において支持部材22の直上に相当する位置で最も低い高さ計測値を与える高さ計測点を第2の代表点PB(m)として抽出する。そして高さ調整部34cにより、第1の代表点PC(m)と第2の代表点PB(m)との相対高さが一致するように、基板下受け部6の下受け高さを調整する。

【0036】

なおクランプ部材8aの高さを代表する第1の代表点、基板9の高さを代表する第2の代表点として、最も高い高さ計測値を与える高さ計測点、最も低い高さ計測値を与える高さ計測点のいずれを選択するかは、クランプ部材8a、基板9の変形度合いを予め計測した結果に基づいて決定される。すなわち、図9(a)に示すように、上に凸の変形傾向にある場合には、最も高い高さ計測値を与える高さ計測点を代表点として用いることが望ましく、図9(b)に示すように、下に凸の変形傾向にある場合には、最も低い高さ計測値を与える高さ計測点を代表点として用いることが望ましい。

【0037】

さらに上述方法よりももっと簡便な方法で基板上面高さHBMを推定したい場合には、図9(c)に示すような方法を用いてもよい。すなわちここでは、まず複数のクランプ部材計測点PC1〜PC6のうち、最も高い高さ計測値を与える第1の代表点を求める。図9(c)に示す例では、クランプ部材計測点PC1が第1の代表点に該当する例を示している。そして複数の基板計測点PB1〜PB10のうち、平面視して第1の代表点であるクランプ部材計測点PC1に最も近接した基板計測点PB1(破線枠Aにてクランプ部材計測点PC1とともに囲まれている)の高さ計測値を、第2の代表点に替えて基板上面高さHBMとするようにしてもよい。この簡便法は、変形量が小さい特性を有する基板9を対象とする場合に適している。

【0038】

このスクリーン印刷装置は上記のように構成されており、次にこのスクリーン印刷装置によるスクリーン印刷作業におけるクランプ状態制御処理について、図10のフローに則して、各図を参照して説明する。このクランプ状態制御処理は、反り変形を生じやすくマスクプレート12との密着状態の不良を招きやすい基板9を対象とする場合にあっても、マスクプレート12と基板9との良好な密着性を確保することを目的として実行される処理である。そしてこのクランプ状態制御処理は、新たな基板種との品種切替が行われる際に、下受け高さデータ31aを実際の基板に対応した適正データに更新するために行われるティーチング処理としての意味合いを持つものである。もちろん個別基板によって厚みや反り変形状態のばらつきが大きい場合には、必要に応じて実行回数を増やすようにしてもよい。

【0039】

クランプ状態制御処理の開始に際しては、まず基板搬送部7によって基板9を搬入し(ST1)、搬入された基板9を基板下受け部6によって下受け保持する(ST2)。この下受け動作は、対象とする基板9の基板厚みデータから求められた下受け高さデータ31aに基づいて基板下受け部6を上昇させることによって行われる。このとき、基板9の厚み誤差や厚みデータ誤入力、反り変形、さらにはZ軸テーブル5による基板下受け部6の昇降時の機構誤差など各種の要因によって、基板9の上面とクランプ部材8aの上面とは必ずしも同一高さとはならず、図10(a)に示すように、基板9の上面とクランプ部材8aの上面との間に高さ差ΔHが生じる場合がある。このため、この高さ差ΔHを補正するための処理が、クランプ状態制御部34の処理機能によって以下のように実行される。

【0040】

まずクランプ部材8aを対象として第1の高さ計測点(クランプ部材計測点PC1〜PC6)の高さ計測作業が実行される(ST3)。すなわち、図6(a)に示すように、基板位置決め部1においてY軸テーブル2を駆動して、基板下受け部6に保持された基板9をマスクプレート12の下方から引き出す(矢印f)。そして図7に示す方法により、クランプ部材計測点PC1〜PC6の高さを計測し、クランプ部材高さ計測値HC1〜HC6を検出する。次いで基板9の上面を対象として、第2の高さ計測点(基板計測点PB1〜PB10)の高さ計測作業を実行する(ST4)。すなわち図6(b)に示すように、3次元計測センサ23を基板9の上方に移動させて、図8(a)に示す基板計測点PB1〜PB10の高さを順次計測し、各計測点について基板高さ計測値HB1〜HB10を検出する。

【0041】

次に(ST3)の計測結果に基づき、クランプ部材高さを算出する(ST5)。すなわち、高さ演算処理部34bが6つのクランプ部材高さ計測値HC1〜HC6のうち最も高い高さ計測値を与える第1の代表点PC(M)の高さ計測値をクランプ部材高さHCMとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点PB(M)の高さ計測値を基板上面高さHBMとして出力する。

【0042】

次いで下受け高さデータを算出する(ST7)。すなわち算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて、当該基板9の上面をクランプ部材8aの上面と同一高さとするための必要な補正値を求める。ここでは図11(a)に示すように、クランプ部材高さHCMと基板上面高さHBMとの高さ差ΔHを求める。そしてこの高さ差ΔHを加味した新たな下受け高さデータ31aが算出され、記憶部31に記憶された既存データが更新される。次いで、基板9の上面とクランプ部材8aの上面との相対高さを調整する(ST8)。すなわち、図11(b)に示すように、クランプ機構8を作動させてクランプ部材8aにより基板9のクランプ状態を一端解除した後、基板下受け部6を補正値である高さ差ΔHだけ昇降させる(矢印l)。そして図11(c)に示すように、クランプ部材8aによって基板9を挟み込んでクランプする(ST9)。

【0043】

これにより、クランプ部材高さHCMと基板上面高さHBMが高い精度でほぼ同一高さにセットされる。そしてこの状態でスクリーン印刷が実行される(ST10)。すなわち、クランプ部材8aによってクランプされた状態の基板9を上昇させて、マスクプレート12の下面に当接させ、次いでマスクプレート12の上面でスキージ16を摺動させることにより、マスクプレート12のパターン孔を介して基板9にクリーム半田17を印刷する。そしてこれ以降に実行される同一基板種の基板9を対象とするスクリーン印刷においては、更新された下受け高さデータ31aに基づいて、基板下受け動作が実行される。このスクリーン印刷においては、クランプ部材高さHCMと基板上面高さHBMとが同一高さとなっていることから、マスクプレート12と基板9との密着性が向上し、印刷品質が確保される。

【0044】

すなわち上述のスクリーン印刷方法においては、3次元計測センサ23を順次移動させて高さ計測を実行させるとともに、3次元計測センサ23による高さ計測結果に基づいて基板下受け部6の動作を制御することにより、基板クランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するクランプ状態制御工程を実行する形態となっている。そして上述フローにおける(ST3)、(ST4)は、1対のクランプ部材8aのそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点(クランプ部材計測点PC1〜PC6)および基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点(基板計測点PB1〜PB10)を対象として高さ計測作業を実行させる計測実行ステップとなっている。

【0045】

また上述フローにおける(ST5)、(ST6)は、複数の第1の高さ計測点(クランプ部材計測点PC1〜PC6)を対象として得られたクランプ部材高さ計測値HC1〜HC6のうち最も高い高さ計測値を与える第1代表点の高さ計測値をクランプ部材高さHCMとして出力するとともに、複数の第2の高さ計測点(基板計測点PB1〜PB10)のうち、最も高い高さ計測値を与える第2代表点の高さ計測値を基板上面高さHBMとして出力する高さ演算処理ステップとなっている。さらに上述フローにおける(ST7)、(ST8)は、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6の動作を制御することにより、基板9の上面とクランプ部材8aの上面との相対高さを調整する高さ調整ステップとなっている。

【0046】

上記説明したように、本実施の形態に示すスクリーン印刷においては、基板クランプ状態における基板9の上面とクランプ部材8aの上面との相対高さを調整するクランプ状態制御工程において、クランプ部材8aに設定された複数の第1の高さ計測点および基板9の上面において支持部材22の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行してクランプ部材高さHCMおよび基板上面高さHBMを算出し、算出されたクランプ部材高さHCMおよび基板上面高さHBMに基づいて基板下受け部6の動作を制御して、基板9の上面とクランプ部材8aの上面との相対高さを調整するようにしたものである。

【0047】

これにより、対象とする基板9の厚みデータと実物厚みとに誤差がある場合や、基板9に反り変形が生じている場合など、基板9とマスクプレート12との密着性の確保が困難な場合にあっても、高さ計測を実際に実行することによって、これらの誤差要因を排除して基板9とクランプ部材8aの高さを同一にセットすることが可能となる。これにより、マスクプレート12との密着性を向上させることができ、基板9とマスクプレート12との間の密着性に起因して生じる印刷品質不良を防止することができる。

【産業上の利用可能性】

【0048】

本発明のスクリーン印刷装置およびスクリーン印刷方法は、基板とマスクプレートとの間の密着性に起因して生じる印刷品質不良を防止することができるという効果を有し、基板にクリーム半田や導電性ペーストなどのペーストを印刷する分野において有用である。

【符号の説明】

【0049】

1 基板位置決め部

2 Y軸テーブル

3 X軸テーブル

4 θ軸テーブル

5 Z軸テーブル

6 基板下受け部

7 基板搬送部

8a クランプ部材

9 基板

10 スクリーン印刷部

12 マスクプレート

13 スキージユニット

16 スキージ

17 クリーム半田

22 支持部材

23 3次元計測センサ

PC1〜PC6 クランプ部材計測点

HC1〜HC6 クランプ部材高さ計測値

PB1〜PB10 基板計測点

HB1〜HB10 基板高さ計測値

HCM クランプ部材高さ

HBM 基板上面高さ

【特許請求の範囲】

【請求項1】

パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して基板にペーストを印刷するスクリーン印刷装置であって、

前記マスクプレートに対して下方から昇降自在に配設され前記基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、

前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、

前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、

前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、

水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段と、

前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、前記基板をクランプ部材によって挟み込んだクランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御部とを備え、

さらに前記クランプ状態制御部は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行部と、

前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理部と、

前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整部とを有することを特徴とするスクリーン印刷装置。

【請求項2】

前記高さ演算処理部は、前記複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とすることを特徴とする請求項1記載のスクリーン印刷装置。

【請求項3】

前記複数の第2の高さ計測点のうち、平面視して前記第1の代表点に最も近接した第2の高さ計測点の高さ計測値を前記第2の代表点に替えて基板上面高さとすることを特徴とする請求項1または2のいずれかに記載のスクリーン印刷装置。

【請求項4】

マスクプレートに対して下方から昇降自在に配設され基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、

水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段とを備えたスクリーン印刷装置によって、パターン孔が形成された前記マスクプレートの下面に前記基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して前記基板にペーストを印刷するスクリーン印刷方法であって、

前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、基板クランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御工程を実行し、

さらに前記クランプ状態制御工程は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行ステップと、

前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理ステップと、

前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整ステップとを含むことを特徴とするスクリーン印刷方法。

【請求項5】

前記高さ演算処理ステップにおいて、前記複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とすることを特徴とする請求項4記載のスクリーン印刷方法。

【請求項6】

前記複数の第2の高さ計測点のうち、平面視して前記第1の代表点に最も近接した第2の高さ計測点の高さ計測値を前記第2の代表点に替えて基板上面高さとすることを特徴とする請求項4または5のいずれかに記載のスクリーン印刷方法。

【請求項1】

パターン孔が形成されたマスクプレートの下面に基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して基板にペーストを印刷するスクリーン印刷装置であって、

前記マスクプレートに対して下方から昇降自在に配設され前記基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、

前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、

前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、

前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、

水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段と、

前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、前記基板をクランプ部材によって挟み込んだクランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御部とを備え、

さらに前記クランプ状態制御部は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行部と、

前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理部と、

前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整部とを有することを特徴とするスクリーン印刷装置。

【請求項2】

前記高さ演算処理部は、前記複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とすることを特徴とする請求項1記載のスクリーン印刷装置。

【請求項3】

前記複数の第2の高さ計測点のうち、平面視して前記第1の代表点に最も近接した第2の高さ計測点の高さ計測値を前記第2の代表点に替えて基板上面高さとすることを特徴とする請求項1または2のいずれかに記載のスクリーン印刷装置。

【請求項4】

マスクプレートに対して下方から昇降自在に配設され基板を下受けして前記マスクプレート下面側の印刷位置に保持する基板下受け部と、前記基板を第1方向に搬送することにより前記基板下受け部に基板を搬入し印刷後の基板を基板下受け部から搬出する基板搬送部と、前記基板搬送部に備えられた1対のコンベアの間に前記基板搬送部に対して昇降自在に設けられ、前記基板下受け部によって押し上げられて前記搬入された基板の両端部を下方から支持する1対の支持部材と、前記基板下受け部によって下受けされた基板を前記第1方向と直交する第2方向から挟み込む1対のクランプ部材と、

水平面内で移動自在に配設され前記1対のクランプ部材の上面および前記基板の上面を計測対象として高さ計測を行う高さ計測手段とを備えたスクリーン印刷装置によって、パターン孔が形成された前記マスクプレートの下面に前記基板を当接させ、ペーストが供給された前記マスクプレート上面でスキージを摺動させることにより前記パターン孔を介して前記基板にペーストを印刷するスクリーン印刷方法であって、

前記高さ計測手段を順次移動させて高さ計測を実行させるとともに、前記高さ計測手段による高さ計測結果に基づいて前記基板下受け部を制御することにより、基板クランプ状態における前記基板の上面と前記クランプ部材の上面との相対高さを調整するクランプ状態制御工程を実行し、

さらに前記クランプ状態制御工程は、前記1対のクランプ部材のそれぞれについて少なくとも両端部の2点を含んで設定された複数の第1の高さ計測点および前記基板の上面において前記支持部材の直上に位置して設定された複数の第2の高さ計測点を対象として高さ計測作業を実行させる計測実行ステップと、

前記複数の第1の高さ計測点のうち最も高い高さ計測値を与える第1の代表点の高さ計測値をクランプ部材高さとして出力するとともに、前記複数の第2の高さ計測点のうち最も高い高さ計測値を与える第2の代表点の高さ計測値を基板上面高さとして出力する高さ演算処理ステップと、

前記クランプ部材高さおよび基板上面高さに基づいて前記基板下受け部を制御することにより、前記第1の代表点と第2の代表点との相対高さが一致するように調整する高さ調整ステップとを含むことを特徴とするスクリーン印刷方法。

【請求項5】

前記高さ演算処理ステップにおいて、前記複数の第1の高さ計測点,第2の高さ計測点について、それぞれ最も高い高さ計測値を与える高さ計測点に替えて、それぞれ最も低い高さ計測値を与える高さ計測点をそれぞれ第1の代表点、第2の代表点とすることを特徴とする請求項4記載のスクリーン印刷方法。

【請求項6】

前記複数の第2の高さ計測点のうち、平面視して前記第1の代表点に最も近接した第2の高さ計測点の高さ計測値を前記第2の代表点に替えて基板上面高さとすることを特徴とする請求項4または5のいずれかに記載のスクリーン印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−158129(P2012−158129A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20350(P2011−20350)

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月2日(2011.2.2)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]