スクリーン印刷装置および印刷方法

【課題】スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができるスクリーン印刷装置および印刷方法を提供する。

【解決手段】紫外光照射部34は、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射する。撮像部32は、紫外光が照射された基材10の位置合わせマーク14を撮像する。基材10に付けられた位置合わせマーク14は透明導電性材料から形成されており、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。

【解決手段】紫外光照射部34は、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射する。撮像部32は、紫外光が照射された基材10の位置合わせマーク14を撮像する。基材10に付けられた位置合わせマーク14は透明導電性材料から形成されており、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電膜付き基材を製造するスクリーン印刷装置および印刷方法に関し、より詳細には、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができるスクリーン印刷装置および印刷方法に関する。

【背景技術】

【0002】

従来から、透明導電膜付き基材を製造するスクリーン印刷装置として様々な種類のものが知られている。ここで、透明導電膜とは、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO))により形成される膜のことをいい、透明導電膜付き基材は例えばタッチパネル等で使用されるようになっている。より詳細には、スクリーン印刷装置では、基材が載置された印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたスクリーン版の下方の位置に移動させ、その後、スキージによりスクリーン版を印刷定盤上の基材に向かって押圧しながら当該スキージをスクリーン版に沿って移動させることにより、スクリーン版の貫通穴を介して透明導電性ペーストを基材上に転移させ、その後、基材上の透明導電性ペーストを乾燥させて硬化させることにより透明導電膜を基材上に形成するようになっている。

【0003】

このようなスクリーン印刷装置では、スクリーン版に対する印刷定盤上の基材の位置合わせが重要となる。スクリーン印刷装置のスクリーン印刷部により透明導電性ペーストが基材上に転写される前に、印刷定盤上の基材における透明導電膜が形成されるべき位置と、スクリーン版の貫通穴との位置合わせを的確に行わなければ、基材の所定の位置に導電性ペーストが精度良く転移されないからである。

【0004】

スクリーン印刷装置における、スクリーン版に対する印刷定盤上の基材の位置合わせ方法として、例えば、特許文献1、2等に開示される方法が知られている。特許文献1には、位置合わせマーク(アライメントマーク)が付けられた板状体を、移動可能な印刷定盤上に位置精度良く固定するための位置合わせマークの検出方法および印刷装置が開示されている。特許文献1では、印刷定盤の移動にかかわらず当該印刷定盤に対する相対的位置が固定された位置合わせマーク検出器によって位置合わせマークを検出する方法が示されている。

【0005】

また、特許文献2には、機能性材料層の平坦層を正確かつ容易に判定できる有機EL表示装置の中間製品検査装置が開示されている。特許文献2では、試料移動手段と、光照射 手段と、撮像手段と、撮像手段と中間製品との間の距離を測定する距離測定手段と、Z方向移動手段と、画像処理手段とを有する中間製品検査装置が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293131号公報

【特許文献2】特開2008−286728号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、透明導電膜付き基材を製造する従来のスクリーン印刷装置では、スクリーン版に対する印刷定盤上の基材の位置合わせを行うにあたり、基材に付けられた位置合わせマークをCCDカメラ等の撮像部により撮像し、撮像部により撮像された画像データを処理する際に、ノイズが発生してしまうという問題がある。とりわけ、タッチパネル等で使用される透明導電膜付き基材を製造するときには、基材に対して不可視化処理が行われるので、位置合わせマークが見にくくなり、当該位置合わせマークを検出しにくくなるという問題がある。

【0008】

より詳細に説明すると、透明導電膜付き基材を製造する従来のスクリーン印刷装置では、基材に付けられた位置合わせマークは透明導電性材料から形成されており、このような位置合わせマークに紫外光を照射し、紫外光が照射された基材の位置合わせマークを撮像するようになっているが、基材が載置された印刷定盤の表面で紫外光が反射してしまい、このような印刷定盤の表面で反射した紫外光がノイズの原因となってしまう。

【0009】

本発明は、このような点を考慮してなされたものであり、印刷定盤の少なくとも表面が紫外光反射防止処理されていることにより、基材が載置された印刷定盤の表面で紫外光が反射してしまうことを防止することができ、撮像部により撮像された画像データを処理する際に、ノイズを取り除くことができるので、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができるスクリーン印刷装置および印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のスクリーン印刷装置は、位置合わせマークが付けられた基材が載置される印刷定盤と、前記印刷定盤に載置された基材に対してスクリーン印刷を行うスクリーン印刷部であって、所定のパターンからなる複数の貫通穴が設けられたスクリーン版を介して透明導電性ペーストを前記印刷定盤上の基材に転移させるスクリーン印刷部と、前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する紫外光照射部と、前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する撮像部と、前記撮像部によって撮像された画像データを処理する画像処理部と、前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する位置ずれ量検出部と、前記位置ずれ量検出部により検出された基材の位置ずれ量に基づいて、前記印刷定盤または前記スクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする位置合わせ部と、を備え、前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とする。

【0011】

本発明のスクリーン印刷装置においては、前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることが好ましい。

【0012】

この際に、前記印刷定盤の表面はアルミニウムから形成されており、前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることがより好ましい。

【0013】

本発明のスクリーン印刷装置においては、前記紫外光照射部は、複数のLED素子の集合体からなることが好ましい。

【0014】

本発明のスクリーン印刷装置においては、前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことが好ましい。

【0015】

本発明のスクリーン印刷方法は、位置合わせマークが付けられた基材を印刷定盤に載置する工程と、前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する工程と、前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する工程と、撮像された画像データを画像処理部により処理する工程と、前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する工程と、検出された基材の位置ずれ量に基づいて、前記印刷定盤またはスクリーン印刷部のスクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする工程と、を備え、前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とする。

【0016】

本発明のスクリーン印刷方法においては、前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることが好ましい。

【0017】

この際に、前記印刷定盤の表面はアルミニウムから形成されており、前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることがより好ましい。

【0018】

本発明のスクリーン印刷方法においては、前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことが好ましい。

【発明の効果】

【0019】

本発明のスクリーン印刷装置および印刷方法によれば、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができる。

【図面の簡単な説明】

【0020】

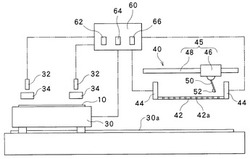

【図1】本発明の実施の形態におけるスクリーン印刷装置の構成を示す側面図である。

【図2】図1に示すスクリーン印刷装置の各撮像部によって撮像された画像データを画像処理部により2値化処理した後の位置合わせマークを示す図である。

【図3】図1に示すスクリーン印刷装置により1回目のスクリーン印刷が行われた後の基材の構成を示す斜視図である。

【図4】図1に示すスクリーン印刷装置におけるスクリーン版の構成を示す斜視図である。

【図5】図1に示すスクリーン印刷装置を用いて基材にスクリーン印刷を行う際の動作の流れを示す側面図である。

【図6】図5に示す状態に引き続く、基材にスクリーン印刷を行う際の動作の流れを示す側面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施の形態について説明する。図1乃至図6は、本実施の形態によるスクリーン印刷装置および印刷方法を示す図である。

【0022】

図1に示すように、本実施の形態によるスクリーン装置は、基材10が載置される印刷定盤30と、印刷定盤30に載置された基材10に対してスクリーン印刷を行うスクリーン印刷部40と、印刷定盤30に載置された基材10の位置合わせマーク(アライメントマーク)14(後述)に紫外光を照射する紫外光照射部34と、紫外光照射部34により紫外光が照射された基材10を撮像するCCDカメラ等の撮像部32とを備えている。

【0023】

スクリーン印刷部40は、所定のパターンからなる複数の貫通穴(版孔)42aが設けられたスクリーン版42と、このスクリーン版42を保持する保持部材44とを有している。ここで、各貫通穴42aは、基材10に透明導電性ペースト52(後述)が付着されるべき位置に対応するようスクリーン版42に設けられている。なお、透明導電性ペースト52とは、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO))により形成されるペーストのことをいう。

【0024】

また、スクリーン印刷部40には、スクリーン版42上で走査し、当該スクリーン版42の貫通穴42aを介して透明導電性ペースト52を基材10上に転移させるスキージ50と、スキージ50を移動させるスキージ駆動部45とが設けられている。スキージ駆動部45には、スキージ50を支持する支持部材46と、支持部材46を水平方向(図1における左右方向)に移動させるよう案内を行うガイド部材48とが設けられており、支持部材46は、スキージ50を図1に示す状態から下方に進出させることができるようになっている。このようなスキージ駆動部45によって、スキージ50はガイド部材48に沿って図1における左右方向に移動するとともにスクリーン版42に向かって進退移動(図1における上下方向の移動)を行うようになっている。ここで、スキージ50およびスキージ駆動部45によりスキージユニットが構成されている。

【0025】

スクリーン印刷部40のスクリーン版42の構成について図4を用いてより詳細に説明する。図4に示すように、スクリーン版42には、貫通穴42aが設けられたスクリーン印刷領域42mと、スクリーン印刷領域42mの外側に設けられた、位置合わせマーク形成用貫通穴42nとがそれぞれ形成されている。そして、スクリーン版42のスクリーン印刷領域42mに設けられた貫通穴42aを介して、スキージ50により透明導電性ペースト52が基材10上に転移されるようになっている。一方、スクリーン印刷装置による1回目のスクリーン印刷において、スクリーン版42における位置合わせマーク形成用貫通穴42nを介して基材10上に転移された透明導電性ペースト52は、後工程において乾燥処理が行われて硬化することにより位置合わせマーク14(図3参照)となる。このため、スクリーン印刷部40により1回目のスクリーン印刷が行われた基材10は、図3に示すように、貫通穴42aを介して透明導電性ペースト52が転移された透明導電膜形成領域12と、この透明導電膜形成領域12の外側に設けられた位置合わせマーク14を有するようになる。位置合わせマーク14は、任意のマークを設定できる。例えば、円、十字、四角等の多角形等のマークを位置合わせマーク14として設定することができる。本実施の形態では、位置合わせマーク14として直径0.3mmの円を用いた。基材10の透明導電膜形成領域12において、図5に示すように、スクリーン印刷部40により基材10上に転移した透明導電性ペースト52が乾燥処理により硬化することによって、透明導電膜10aが形成されるようになる。

【0026】

また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図1における左右方向)に移動可能となっている。

【0027】

紫外光照射部34は、前述のように、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射するようになっている。より詳細には、紫外光照射部34として、ハーフミラー同軸落射照明、ビームスプリッター同軸落射照明を用いることができる。ここで、図1に示すように、紫外光照射部34は、基材10に設けられた位置合わせマーク14の数に対応して複数設けられている。また、各紫外光照射部34は、複数のLED素子の集合体から構成されている。ここで、各紫外光照射部34が複数のLED素子の集合体から構成されていることにより、位置合わせマーク14がより明るく見えるようになる。なお、LED素子の個体差が大きいため、照度ムラを極力小さくするために、LED素子の選定を行い、均一な照度が得られるようにすることが望ましい。または、拡散板を設け、照度ムラを低減することも有効である。

【0028】

撮像部32としては、一般的なCCDカメラ等を使用することができるが、紫外光用のCCDカメラを用いてもよい。撮像部32は、被印刷物である基材10の印刷パターンを対角線上に見ることが好ましいが、更に好ましくは、基材10の四隅に設けられた位置合わせマーク14に対応して撮像部32が4つ設置され、各撮像部32が基材10の四隅の各位置合わせマーク14を撮像するようになっている。

【0029】

また、本実施の形態によるスクリーン装置には、当該スクリーン装置の各構成要素を制御するコントローラ60が設けられている。コントローラ60は、撮像部32によって撮像された画像データを処理する画像処理部62と、画像処理部62により処理された画像データに基づいて、印刷定盤30に載置された基材10の位置ずれ量を検出する位置ずれ量検出部64と、位置ずれ量検出部64により検出された基材10の位置ずれ量に基づいて、印刷定盤30またはスクリーン印刷部40のスクリーン版42を移動させる位置合わせ部66とから構成されている。

【0030】

画像処理部62は、撮像部32によって撮像された画像データの2値化処理を行うようになっている。すなわち、画像処理部62において、撮像部32によって撮像された画像データのうち、所定の閾値の光量以上であるか否かによって白黒を明確に分けるようになっている。このときに、2値化した画像により各画素についてポジティブまたはネガティブを設定する。図2(a)(b)に、各撮像部32によって撮像された画像データを画像処理部62により2値化処理した後の位置合わせマーク14を示す。

【0031】

位置ずれ量検出部64は、画像処理部62により2値化処理が行われた位置合わせマーク14の画像データに基づいて、印刷定盤30に載置された基材10の位置ずれ量を検出する。より詳細には、撮像部32により撮像され画像処理部62により2値化処理が行われた位置合わせマーク14が、所定の位置からX方向、Y方向、θ方向(回転)にそれぞれどれだけ離れているかを検出する。

【0032】

位置合わせ部66は、位置ずれ量検出部64により検出された基材10の位置ずれ量に基づいて、印刷定盤30またはスクリーン印刷部40のスクリーン版42を移動させ、スクリーン印刷部40のスクリーン版42に対する印刷定盤30上の基材10の相対的な位置を所定の位置にする。ここで、位置合わせ部66が印刷定盤30を移動させるときには、コントローラ60は、基材10が載置された後の印刷定盤30を制御してこの印刷定盤30を移動させる。一方、位置合わせ部66がスクリーン版42を移動させるときには、コントローラ60は、このスクリーン版42を保持する保持部材44を移動させることによりスクリーン版42を移動させる。

【0033】

本実施の形態のスクリーン印刷装置では、基材10に付けられた位置合わせマーク14は透明導電性材料(具体的には、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO)))から形成されている。より詳細には、基材10により1回目のスクリーン印刷が行われる際に、スクリーン版42における位置合わせマーク形成用貫通穴42nを介して透明導電性ペースト52が基材10上に転移されるようになるが、その後に基材10上に転移された透明導電性ペースト52を乾燥して硬化させることにより、透明導電性材料からなる位置合わせマーク14が基材10に形成されるようになる(図3参照)。

【0034】

また、本実施の形態のスクリーン印刷装置では、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。具体的には、紫外光反射防止処理は、印刷定盤30の表面に対する黒色加工処理である。更に詳細には、印刷定盤30の表面はアルミニウムから形成されており、印刷定盤30の表面に対して行われている黒色加工処理は、印刷定盤30の表面に形成されたアルミニウムの黒色アルマイト処理である。

【0035】

次に、図1に示すスクリーン印刷装置を用いて基材にスクリーン印刷を行う際の動作の一連の流れについて図1、図5および図6を用いて具体的に説明する。まず、図1に示すように、印刷定盤30の上に基材10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基材10を保持させる。次に、印刷定盤30をガイド部材30aに沿って水平方向に移動させることにより、基材10をスクリーン印刷部40のスクリーン版42の真下の位置に移動させる。そして、スクリーン印刷部40において、スキージ50が支持部材46から下方に進出し、このスキージ50がスクリーン版42を下方に押して当該スクリーン版42が印刷定盤30上の基材10の表面に当接する。そして、支持部材46をガイド部材48に沿って水平方向(図1の左方向)に移動させることによりスキージ50を水平方向(図1の左方向)に移動させ、このときにスキージ50がスクリーン版42を下方に押し続けるようにする。この際に、透明導電性ペースト52はスクリーン版42の貫通穴42aを通過して基材10の表面に付着する。また、透明導電性ペースト52はスクリーン版42の位置合わせマーク形成用貫通穴42nを通過して基材10の表面に付着する。その後、透明導電性ペースト52付きの基材10を印刷定盤30から取り外し、この透明導電性ペースト52付きの基材10の乾燥を行う。このことにより、基材10の表面に付着した透明導電性ペースト52が熱硬化して基材10の透明導電膜形成領域12に透明導電膜10a(図5参照)が形成されるとともに基材10に複数(例えば4つ)の位置合わせマーク14が形成されることとなる。

【0036】

次に、図5に示すように、印刷定盤30の上に透明導電膜10a付きの基材10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基材10を保持させる。このときに、基材10に設けられた位置合わせマーク14に対して紫外光照射部34により紫外光を照射する。また、紫外光が照射された位置合わせマーク14を撮像部32で撮像する。ここで、透明導電性材料である酸化インジウムスズは紫外光をよく反射するので、透明導電性材料からなる位置合わせマーク14に紫外光を照射し、その反射光を撮像部32により撮像可能となる。撮像部32により撮像された位置合わせマーク14の画像データはコントローラ60に送られる。

【0037】

コントローラ60において、画像処理部62により、撮像部32によって撮像された位置合わせマーク14の画像データを2値化処理する。また、2値化された位置合わせマーク14の画像データに基づいて、位置ずれ量検出部64により、印刷定盤30に載置された基材10の位置ずれ量を検出する。そして、検出された基材10の位置ずれ量に基づいて、位置合わせ部66が印刷定盤30またはスクリーン版42を移動させ、スクリーン版42に対する印刷定盤30上の基材10の相対的な位置を所定の位置にする。このようにして、印刷定盤30やスクリーン版42の位置を微調整することにより、後工程において基材10における透明導電膜10aが形成された位置と、スクリーン版42の貫通穴42aの位置とを容易に位置合わせすることができるようになる。

【0038】

次に、印刷定盤30をガイド部材30aに沿って水平方向に移動させることにより、図6に示すように、基材10をスクリーン印刷部40のスクリーン版42の真下の位置に移動させる。そして、スクリーン印刷部40により基材10に対して2回目以降のスクリーン印刷を行う。このことにより、基材10に対して追加の透明導電膜10aを形成することができるようになる。

【0039】

以上のように本実施の形態のスクリーン印刷装置および印刷方法によれば、紫外光照射部34は、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射するようになっており、撮像部32は、紫外光が照射された基材10の位置合わせマーク14を撮像するようになっている。また、基材10に付けられた位置合わせマーク14は透明導電性材料から形成されており、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。このように、印刷定盤30の少なくとも表面が紫外光反射防止処理されていることにより、基材10が載置された印刷定盤30の表面で紫外光が反射してしまうことを防止することができる。このため、撮像部32により撮像された画像データを処理する際に、ノイズを取り除くことができるようになり、したがってスクリーン版42に対する印刷定盤30上の基材10の位置合わせを的確に行うことができるようになる。

【0040】

また、本実施の形態のスクリーン印刷装置においては、紫外光反射防止処理は、印刷定盤30の表面に対する黒色加工処理となっている。具体的には、前述のように、印刷定盤30の表面はアルミニウムから形成されており、印刷定盤30の表面に対して行われている黒色加工処理は、印刷定盤30の表面に形成されたアルミニウムの黒色アルマイト処理である。

【0041】

また、本実施の形態のスクリーン印刷装置においては、前述のように、紫外光照射部34は、複数のLED素子の集合体から構成されている。このことにより、紫外光照射部34により紫外光が照射されたときに、位置合わせマーク14がより明るく見えるようになる。

【0042】

また、本実施の形態のスクリーン印刷装置においては、前述のように、コントローラ60の画像処理部62は、撮像部32によって撮像された画像データの2値化処理を行うようになっている。

【0043】

なお、本実施の形態によるスクリーン印刷装置および印刷方法は、上記の態様に限定されることはなく、様々な変更を加えることができる。

【0044】

例えば、画像処理部62により行われる画像データの処理は、2値化処理に限定されることはない。画像データに対して他の種類の処理が行われるようになっていてもよい。

【0045】

また、印刷定盤30の表面に対して行われている黒色加工処理は、アルミニウムの黒色アルマイト処理に限定されることはない。他の種類の処理が印刷定盤30の表面に対して行われることによりこの印刷定盤30の表面が黒色となっていてもよい。

【0046】

また、印刷定盤30の表面に対して行われる紫外光反射防止処理として、黒色加工処理以外に、公知の紫外線吸収剤を含む塗料を印刷定盤30の表面にコーティングして紫外光反射防止膜を形成するようにしてもよい。

【符号の説明】

【0047】

10 基材

10a 透明導電膜

12 透明導電膜形成領域

14 位置合わせマーク

30 印刷定盤

30a ガイド部材

32 撮像部

34 紫外光照射部

40 スクリーン印刷部

42 スクリーン版

42a 貫通穴

42m スクリーン印刷領域

42n 位置合わせマーク形成用貫通穴

44 保持部材

45 スキージ駆動部

46 支持部材

48 ガイド部材

50 スキージ

52 透明導電性ペースト

60 コントローラ

62 画像処理部

64 位置ずれ量検出部

【技術分野】

【0001】

本発明は、透明導電膜付き基材を製造するスクリーン印刷装置および印刷方法に関し、より詳細には、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができるスクリーン印刷装置および印刷方法に関する。

【背景技術】

【0002】

従来から、透明導電膜付き基材を製造するスクリーン印刷装置として様々な種類のものが知られている。ここで、透明導電膜とは、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO))により形成される膜のことをいい、透明導電膜付き基材は例えばタッチパネル等で使用されるようになっている。より詳細には、スクリーン印刷装置では、基材が載置された印刷定盤を、所定のパターンからなる複数の貫通穴が設けられたスクリーン版の下方の位置に移動させ、その後、スキージによりスクリーン版を印刷定盤上の基材に向かって押圧しながら当該スキージをスクリーン版に沿って移動させることにより、スクリーン版の貫通穴を介して透明導電性ペーストを基材上に転移させ、その後、基材上の透明導電性ペーストを乾燥させて硬化させることにより透明導電膜を基材上に形成するようになっている。

【0003】

このようなスクリーン印刷装置では、スクリーン版に対する印刷定盤上の基材の位置合わせが重要となる。スクリーン印刷装置のスクリーン印刷部により透明導電性ペーストが基材上に転写される前に、印刷定盤上の基材における透明導電膜が形成されるべき位置と、スクリーン版の貫通穴との位置合わせを的確に行わなければ、基材の所定の位置に導電性ペーストが精度良く転移されないからである。

【0004】

スクリーン印刷装置における、スクリーン版に対する印刷定盤上の基材の位置合わせ方法として、例えば、特許文献1、2等に開示される方法が知られている。特許文献1には、位置合わせマーク(アライメントマーク)が付けられた板状体を、移動可能な印刷定盤上に位置精度良く固定するための位置合わせマークの検出方法および印刷装置が開示されている。特許文献1では、印刷定盤の移動にかかわらず当該印刷定盤に対する相対的位置が固定された位置合わせマーク検出器によって位置合わせマークを検出する方法が示されている。

【0005】

また、特許文献2には、機能性材料層の平坦層を正確かつ容易に判定できる有機EL表示装置の中間製品検査装置が開示されている。特許文献2では、試料移動手段と、光照射 手段と、撮像手段と、撮像手段と中間製品との間の距離を測定する距離測定手段と、Z方向移動手段と、画像処理手段とを有する中間製品検査装置が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293131号公報

【特許文献2】特開2008−286728号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、透明導電膜付き基材を製造する従来のスクリーン印刷装置では、スクリーン版に対する印刷定盤上の基材の位置合わせを行うにあたり、基材に付けられた位置合わせマークをCCDカメラ等の撮像部により撮像し、撮像部により撮像された画像データを処理する際に、ノイズが発生してしまうという問題がある。とりわけ、タッチパネル等で使用される透明導電膜付き基材を製造するときには、基材に対して不可視化処理が行われるので、位置合わせマークが見にくくなり、当該位置合わせマークを検出しにくくなるという問題がある。

【0008】

より詳細に説明すると、透明導電膜付き基材を製造する従来のスクリーン印刷装置では、基材に付けられた位置合わせマークは透明導電性材料から形成されており、このような位置合わせマークに紫外光を照射し、紫外光が照射された基材の位置合わせマークを撮像するようになっているが、基材が載置された印刷定盤の表面で紫外光が反射してしまい、このような印刷定盤の表面で反射した紫外光がノイズの原因となってしまう。

【0009】

本発明は、このような点を考慮してなされたものであり、印刷定盤の少なくとも表面が紫外光反射防止処理されていることにより、基材が載置された印刷定盤の表面で紫外光が反射してしまうことを防止することができ、撮像部により撮像された画像データを処理する際に、ノイズを取り除くことができるので、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができるスクリーン印刷装置および印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明のスクリーン印刷装置は、位置合わせマークが付けられた基材が載置される印刷定盤と、前記印刷定盤に載置された基材に対してスクリーン印刷を行うスクリーン印刷部であって、所定のパターンからなる複数の貫通穴が設けられたスクリーン版を介して透明導電性ペーストを前記印刷定盤上の基材に転移させるスクリーン印刷部と、前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する紫外光照射部と、前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する撮像部と、前記撮像部によって撮像された画像データを処理する画像処理部と、前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する位置ずれ量検出部と、前記位置ずれ量検出部により検出された基材の位置ずれ量に基づいて、前記印刷定盤または前記スクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする位置合わせ部と、を備え、前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とする。

【0011】

本発明のスクリーン印刷装置においては、前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることが好ましい。

【0012】

この際に、前記印刷定盤の表面はアルミニウムから形成されており、前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることがより好ましい。

【0013】

本発明のスクリーン印刷装置においては、前記紫外光照射部は、複数のLED素子の集合体からなることが好ましい。

【0014】

本発明のスクリーン印刷装置においては、前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことが好ましい。

【0015】

本発明のスクリーン印刷方法は、位置合わせマークが付けられた基材を印刷定盤に載置する工程と、前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する工程と、前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する工程と、撮像された画像データを画像処理部により処理する工程と、前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する工程と、検出された基材の位置ずれ量に基づいて、前記印刷定盤またはスクリーン印刷部のスクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする工程と、を備え、前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とする。

【0016】

本発明のスクリーン印刷方法においては、前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることが好ましい。

【0017】

この際に、前記印刷定盤の表面はアルミニウムから形成されており、前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることがより好ましい。

【0018】

本発明のスクリーン印刷方法においては、前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことが好ましい。

【発明の効果】

【0019】

本発明のスクリーン印刷装置および印刷方法によれば、スクリーン版に対する印刷定盤上の基材の位置合わせを的確に行うことができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施の形態におけるスクリーン印刷装置の構成を示す側面図である。

【図2】図1に示すスクリーン印刷装置の各撮像部によって撮像された画像データを画像処理部により2値化処理した後の位置合わせマークを示す図である。

【図3】図1に示すスクリーン印刷装置により1回目のスクリーン印刷が行われた後の基材の構成を示す斜視図である。

【図4】図1に示すスクリーン印刷装置におけるスクリーン版の構成を示す斜視図である。

【図5】図1に示すスクリーン印刷装置を用いて基材にスクリーン印刷を行う際の動作の流れを示す側面図である。

【図6】図5に示す状態に引き続く、基材にスクリーン印刷を行う際の動作の流れを示す側面図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施の形態について説明する。図1乃至図6は、本実施の形態によるスクリーン印刷装置および印刷方法を示す図である。

【0022】

図1に示すように、本実施の形態によるスクリーン装置は、基材10が載置される印刷定盤30と、印刷定盤30に載置された基材10に対してスクリーン印刷を行うスクリーン印刷部40と、印刷定盤30に載置された基材10の位置合わせマーク(アライメントマーク)14(後述)に紫外光を照射する紫外光照射部34と、紫外光照射部34により紫外光が照射された基材10を撮像するCCDカメラ等の撮像部32とを備えている。

【0023】

スクリーン印刷部40は、所定のパターンからなる複数の貫通穴(版孔)42aが設けられたスクリーン版42と、このスクリーン版42を保持する保持部材44とを有している。ここで、各貫通穴42aは、基材10に透明導電性ペースト52(後述)が付着されるべき位置に対応するようスクリーン版42に設けられている。なお、透明導電性ペースト52とは、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO))により形成されるペーストのことをいう。

【0024】

また、スクリーン印刷部40には、スクリーン版42上で走査し、当該スクリーン版42の貫通穴42aを介して透明導電性ペースト52を基材10上に転移させるスキージ50と、スキージ50を移動させるスキージ駆動部45とが設けられている。スキージ駆動部45には、スキージ50を支持する支持部材46と、支持部材46を水平方向(図1における左右方向)に移動させるよう案内を行うガイド部材48とが設けられており、支持部材46は、スキージ50を図1に示す状態から下方に進出させることができるようになっている。このようなスキージ駆動部45によって、スキージ50はガイド部材48に沿って図1における左右方向に移動するとともにスクリーン版42に向かって進退移動(図1における上下方向の移動)を行うようになっている。ここで、スキージ50およびスキージ駆動部45によりスキージユニットが構成されている。

【0025】

スクリーン印刷部40のスクリーン版42の構成について図4を用いてより詳細に説明する。図4に示すように、スクリーン版42には、貫通穴42aが設けられたスクリーン印刷領域42mと、スクリーン印刷領域42mの外側に設けられた、位置合わせマーク形成用貫通穴42nとがそれぞれ形成されている。そして、スクリーン版42のスクリーン印刷領域42mに設けられた貫通穴42aを介して、スキージ50により透明導電性ペースト52が基材10上に転移されるようになっている。一方、スクリーン印刷装置による1回目のスクリーン印刷において、スクリーン版42における位置合わせマーク形成用貫通穴42nを介して基材10上に転移された透明導電性ペースト52は、後工程において乾燥処理が行われて硬化することにより位置合わせマーク14(図3参照)となる。このため、スクリーン印刷部40により1回目のスクリーン印刷が行われた基材10は、図3に示すように、貫通穴42aを介して透明導電性ペースト52が転移された透明導電膜形成領域12と、この透明導電膜形成領域12の外側に設けられた位置合わせマーク14を有するようになる。位置合わせマーク14は、任意のマークを設定できる。例えば、円、十字、四角等の多角形等のマークを位置合わせマーク14として設定することができる。本実施の形態では、位置合わせマーク14として直径0.3mmの円を用いた。基材10の透明導電膜形成領域12において、図5に示すように、スクリーン印刷部40により基材10上に転移した透明導電性ペースト52が乾燥処理により硬化することによって、透明導電膜10aが形成されるようになる。

【0026】

また、印刷定盤30の下方にはガイド部材30aが配置されており、印刷定盤30は、ガイド部材30aに沿って水平方向(図1における左右方向)に移動可能となっている。

【0027】

紫外光照射部34は、前述のように、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射するようになっている。より詳細には、紫外光照射部34として、ハーフミラー同軸落射照明、ビームスプリッター同軸落射照明を用いることができる。ここで、図1に示すように、紫外光照射部34は、基材10に設けられた位置合わせマーク14の数に対応して複数設けられている。また、各紫外光照射部34は、複数のLED素子の集合体から構成されている。ここで、各紫外光照射部34が複数のLED素子の集合体から構成されていることにより、位置合わせマーク14がより明るく見えるようになる。なお、LED素子の個体差が大きいため、照度ムラを極力小さくするために、LED素子の選定を行い、均一な照度が得られるようにすることが望ましい。または、拡散板を設け、照度ムラを低減することも有効である。

【0028】

撮像部32としては、一般的なCCDカメラ等を使用することができるが、紫外光用のCCDカメラを用いてもよい。撮像部32は、被印刷物である基材10の印刷パターンを対角線上に見ることが好ましいが、更に好ましくは、基材10の四隅に設けられた位置合わせマーク14に対応して撮像部32が4つ設置され、各撮像部32が基材10の四隅の各位置合わせマーク14を撮像するようになっている。

【0029】

また、本実施の形態によるスクリーン装置には、当該スクリーン装置の各構成要素を制御するコントローラ60が設けられている。コントローラ60は、撮像部32によって撮像された画像データを処理する画像処理部62と、画像処理部62により処理された画像データに基づいて、印刷定盤30に載置された基材10の位置ずれ量を検出する位置ずれ量検出部64と、位置ずれ量検出部64により検出された基材10の位置ずれ量に基づいて、印刷定盤30またはスクリーン印刷部40のスクリーン版42を移動させる位置合わせ部66とから構成されている。

【0030】

画像処理部62は、撮像部32によって撮像された画像データの2値化処理を行うようになっている。すなわち、画像処理部62において、撮像部32によって撮像された画像データのうち、所定の閾値の光量以上であるか否かによって白黒を明確に分けるようになっている。このときに、2値化した画像により各画素についてポジティブまたはネガティブを設定する。図2(a)(b)に、各撮像部32によって撮像された画像データを画像処理部62により2値化処理した後の位置合わせマーク14を示す。

【0031】

位置ずれ量検出部64は、画像処理部62により2値化処理が行われた位置合わせマーク14の画像データに基づいて、印刷定盤30に載置された基材10の位置ずれ量を検出する。より詳細には、撮像部32により撮像され画像処理部62により2値化処理が行われた位置合わせマーク14が、所定の位置からX方向、Y方向、θ方向(回転)にそれぞれどれだけ離れているかを検出する。

【0032】

位置合わせ部66は、位置ずれ量検出部64により検出された基材10の位置ずれ量に基づいて、印刷定盤30またはスクリーン印刷部40のスクリーン版42を移動させ、スクリーン印刷部40のスクリーン版42に対する印刷定盤30上の基材10の相対的な位置を所定の位置にする。ここで、位置合わせ部66が印刷定盤30を移動させるときには、コントローラ60は、基材10が載置された後の印刷定盤30を制御してこの印刷定盤30を移動させる。一方、位置合わせ部66がスクリーン版42を移動させるときには、コントローラ60は、このスクリーン版42を保持する保持部材44を移動させることによりスクリーン版42を移動させる。

【0033】

本実施の形態のスクリーン印刷装置では、基材10に付けられた位置合わせマーク14は透明導電性材料(具体的には、例えば酸化インジウムスズ(スズドープ酸化インジウム)(Indium Tin Oxide(ITO)))から形成されている。より詳細には、基材10により1回目のスクリーン印刷が行われる際に、スクリーン版42における位置合わせマーク形成用貫通穴42nを介して透明導電性ペースト52が基材10上に転移されるようになるが、その後に基材10上に転移された透明導電性ペースト52を乾燥して硬化させることにより、透明導電性材料からなる位置合わせマーク14が基材10に形成されるようになる(図3参照)。

【0034】

また、本実施の形態のスクリーン印刷装置では、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。具体的には、紫外光反射防止処理は、印刷定盤30の表面に対する黒色加工処理である。更に詳細には、印刷定盤30の表面はアルミニウムから形成されており、印刷定盤30の表面に対して行われている黒色加工処理は、印刷定盤30の表面に形成されたアルミニウムの黒色アルマイト処理である。

【0035】

次に、図1に示すスクリーン印刷装置を用いて基材にスクリーン印刷を行う際の動作の一連の流れについて図1、図5および図6を用いて具体的に説明する。まず、図1に示すように、印刷定盤30の上に基材10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基材10を保持させる。次に、印刷定盤30をガイド部材30aに沿って水平方向に移動させることにより、基材10をスクリーン印刷部40のスクリーン版42の真下の位置に移動させる。そして、スクリーン印刷部40において、スキージ50が支持部材46から下方に進出し、このスキージ50がスクリーン版42を下方に押して当該スクリーン版42が印刷定盤30上の基材10の表面に当接する。そして、支持部材46をガイド部材48に沿って水平方向(図1の左方向)に移動させることによりスキージ50を水平方向(図1の左方向)に移動させ、このときにスキージ50がスクリーン版42を下方に押し続けるようにする。この際に、透明導電性ペースト52はスクリーン版42の貫通穴42aを通過して基材10の表面に付着する。また、透明導電性ペースト52はスクリーン版42の位置合わせマーク形成用貫通穴42nを通過して基材10の表面に付着する。その後、透明導電性ペースト52付きの基材10を印刷定盤30から取り外し、この透明導電性ペースト52付きの基材10の乾燥を行う。このことにより、基材10の表面に付着した透明導電性ペースト52が熱硬化して基材10の透明導電膜形成領域12に透明導電膜10a(図5参照)が形成されるとともに基材10に複数(例えば4つ)の位置合わせマーク14が形成されることとなる。

【0036】

次に、図5に示すように、印刷定盤30の上に透明導電膜10a付きの基材10を載置し、吸引孔(図示せず)からの吸引力によって印刷定盤30上に基材10を保持させる。このときに、基材10に設けられた位置合わせマーク14に対して紫外光照射部34により紫外光を照射する。また、紫外光が照射された位置合わせマーク14を撮像部32で撮像する。ここで、透明導電性材料である酸化インジウムスズは紫外光をよく反射するので、透明導電性材料からなる位置合わせマーク14に紫外光を照射し、その反射光を撮像部32により撮像可能となる。撮像部32により撮像された位置合わせマーク14の画像データはコントローラ60に送られる。

【0037】

コントローラ60において、画像処理部62により、撮像部32によって撮像された位置合わせマーク14の画像データを2値化処理する。また、2値化された位置合わせマーク14の画像データに基づいて、位置ずれ量検出部64により、印刷定盤30に載置された基材10の位置ずれ量を検出する。そして、検出された基材10の位置ずれ量に基づいて、位置合わせ部66が印刷定盤30またはスクリーン版42を移動させ、スクリーン版42に対する印刷定盤30上の基材10の相対的な位置を所定の位置にする。このようにして、印刷定盤30やスクリーン版42の位置を微調整することにより、後工程において基材10における透明導電膜10aが形成された位置と、スクリーン版42の貫通穴42aの位置とを容易に位置合わせすることができるようになる。

【0038】

次に、印刷定盤30をガイド部材30aに沿って水平方向に移動させることにより、図6に示すように、基材10をスクリーン印刷部40のスクリーン版42の真下の位置に移動させる。そして、スクリーン印刷部40により基材10に対して2回目以降のスクリーン印刷を行う。このことにより、基材10に対して追加の透明導電膜10aを形成することができるようになる。

【0039】

以上のように本実施の形態のスクリーン印刷装置および印刷方法によれば、紫外光照射部34は、印刷定盤30に載置された基材10の位置合わせマーク14に紫外光を照射するようになっており、撮像部32は、紫外光が照射された基材10の位置合わせマーク14を撮像するようになっている。また、基材10に付けられた位置合わせマーク14は透明導電性材料から形成されており、印刷定盤30の少なくとも表面が紫外光反射防止処理されている。このように、印刷定盤30の少なくとも表面が紫外光反射防止処理されていることにより、基材10が載置された印刷定盤30の表面で紫外光が反射してしまうことを防止することができる。このため、撮像部32により撮像された画像データを処理する際に、ノイズを取り除くことができるようになり、したがってスクリーン版42に対する印刷定盤30上の基材10の位置合わせを的確に行うことができるようになる。

【0040】

また、本実施の形態のスクリーン印刷装置においては、紫外光反射防止処理は、印刷定盤30の表面に対する黒色加工処理となっている。具体的には、前述のように、印刷定盤30の表面はアルミニウムから形成されており、印刷定盤30の表面に対して行われている黒色加工処理は、印刷定盤30の表面に形成されたアルミニウムの黒色アルマイト処理である。

【0041】

また、本実施の形態のスクリーン印刷装置においては、前述のように、紫外光照射部34は、複数のLED素子の集合体から構成されている。このことにより、紫外光照射部34により紫外光が照射されたときに、位置合わせマーク14がより明るく見えるようになる。

【0042】

また、本実施の形態のスクリーン印刷装置においては、前述のように、コントローラ60の画像処理部62は、撮像部32によって撮像された画像データの2値化処理を行うようになっている。

【0043】

なお、本実施の形態によるスクリーン印刷装置および印刷方法は、上記の態様に限定されることはなく、様々な変更を加えることができる。

【0044】

例えば、画像処理部62により行われる画像データの処理は、2値化処理に限定されることはない。画像データに対して他の種類の処理が行われるようになっていてもよい。

【0045】

また、印刷定盤30の表面に対して行われている黒色加工処理は、アルミニウムの黒色アルマイト処理に限定されることはない。他の種類の処理が印刷定盤30の表面に対して行われることによりこの印刷定盤30の表面が黒色となっていてもよい。

【0046】

また、印刷定盤30の表面に対して行われる紫外光反射防止処理として、黒色加工処理以外に、公知の紫外線吸収剤を含む塗料を印刷定盤30の表面にコーティングして紫外光反射防止膜を形成するようにしてもよい。

【符号の説明】

【0047】

10 基材

10a 透明導電膜

12 透明導電膜形成領域

14 位置合わせマーク

30 印刷定盤

30a ガイド部材

32 撮像部

34 紫外光照射部

40 スクリーン印刷部

42 スクリーン版

42a 貫通穴

42m スクリーン印刷領域

42n 位置合わせマーク形成用貫通穴

44 保持部材

45 スキージ駆動部

46 支持部材

48 ガイド部材

50 スキージ

52 透明導電性ペースト

60 コントローラ

62 画像処理部

64 位置ずれ量検出部

【特許請求の範囲】

【請求項1】

位置合わせマークが付けられた基材が載置される印刷定盤と、

前記印刷定盤に載置された基材に対してスクリーン印刷を行うスクリーン印刷部であって、所定のパターンからなる複数の貫通穴が設けられたスクリーン版を介して透明導電性ペーストを前記印刷定盤上の基材に転移させるスクリーン印刷部と、

前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する紫外光照射部と、

前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する撮像部と、

前記撮像部によって撮像された画像データを処理する画像処理部と、

前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する位置ずれ量検出部と、

前記位置ずれ量検出部により検出された基材の位置ずれ量に基づいて、前記印刷定盤または前記スクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする位置合わせ部と、

を備え、

前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とするスクリーン印刷装置。

【請求項2】

前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることを特徴とする請求項1記載のスクリーン印刷装置。

【請求項3】

前記印刷定盤の表面はアルミニウムから形成されており、

前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることを特徴とする請求項2記載のスクリーン印刷装置。

【請求項4】

前記紫外光照射部は、複数のLED素子の集合体からなることを特徴とする請求項1乃至3のいずれか一項に記載のスクリーン印刷装置。

【請求項5】

前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことを特徴とする請求項1乃至4のいずれか一項に記載のスクリーン印刷装置。

【請求項6】

位置合わせマークが付けられた基材を印刷定盤に載置する工程と、

前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する工程と、

前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する工程と、

撮像された画像データを画像処理部により処理する工程と、

前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する工程と、

検出された基材の位置ずれ量に基づいて、前記印刷定盤またはスクリーン印刷部のスクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする工程と、

を備え、

前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とするスクリーン印刷方法。

【請求項7】

前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることを特徴とする請求項6記載のスクリーン印刷方法。

【請求項8】

前記印刷定盤の表面はアルミニウムから形成されており、

前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることを特徴とする請求項7記載のスクリーン印刷方法。

【請求項9】

前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことを特徴とする請求項6乃至8のいずれか一項に記載のスクリーン印刷方法。

【請求項1】

位置合わせマークが付けられた基材が載置される印刷定盤と、

前記印刷定盤に載置された基材に対してスクリーン印刷を行うスクリーン印刷部であって、所定のパターンからなる複数の貫通穴が設けられたスクリーン版を介して透明導電性ペーストを前記印刷定盤上の基材に転移させるスクリーン印刷部と、

前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する紫外光照射部と、

前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する撮像部と、

前記撮像部によって撮像された画像データを処理する画像処理部と、

前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する位置ずれ量検出部と、

前記位置ずれ量検出部により検出された基材の位置ずれ量に基づいて、前記印刷定盤または前記スクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする位置合わせ部と、

を備え、

前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とするスクリーン印刷装置。

【請求項2】

前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることを特徴とする請求項1記載のスクリーン印刷装置。

【請求項3】

前記印刷定盤の表面はアルミニウムから形成されており、

前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることを特徴とする請求項2記載のスクリーン印刷装置。

【請求項4】

前記紫外光照射部は、複数のLED素子の集合体からなることを特徴とする請求項1乃至3のいずれか一項に記載のスクリーン印刷装置。

【請求項5】

前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことを特徴とする請求項1乃至4のいずれか一項に記載のスクリーン印刷装置。

【請求項6】

位置合わせマークが付けられた基材を印刷定盤に載置する工程と、

前記印刷定盤に載置された基材の位置合わせマークに紫外光を照射する工程と、

前記紫外光照射部により紫外光が照射された基材の位置合わせマークを撮像する工程と、

撮像された画像データを画像処理部により処理する工程と、

前記画像処理部により処理された画像データに基づいて、前記印刷定盤に載置された基材の位置ずれ量を検出する工程と、

検出された基材の位置ずれ量に基づいて、前記印刷定盤またはスクリーン印刷部のスクリーン版を移動させ、前記スクリーン版に対する前記印刷定盤上の基材の相対的な位置を所定の位置にする工程と、

を備え、

前記基材に付けられた位置合わせマークは透明導電性材料から形成されており、前記印刷定盤の少なくとも表面が紫外光反射防止処理されていることを特徴とするスクリーン印刷方法。

【請求項7】

前記紫外光反射防止処理は、前記印刷定盤の表面に対する黒色加工処理であることを特徴とする請求項6記載のスクリーン印刷方法。

【請求項8】

前記印刷定盤の表面はアルミニウムから形成されており、

前記印刷定盤の表面に対して行われている黒色加工処理は、前記印刷定盤の表面に形成されたアルミニウムの黒色アルマイト処理であることを特徴とする請求項7記載のスクリーン印刷方法。

【請求項9】

前記画像処理部は、前記撮像部によって撮像された画像データの2値化処理を行うことを特徴とする請求項6乃至8のいずれか一項に記載のスクリーン印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−18179(P2013−18179A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152815(P2011−152815)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]