スクリーン印刷装置及びバンプ形成方法

【課題】

バンプ電極形成において、マスクを揺動または振動させ所定の開口にハンダボールを充填する方法では、ハンダボール粒子径の小径化に伴い粒子間の密着現象が発生し、マスクの穴径が粒子径の1.3 倍未満では粒子間の密着力が、粒子自重より大きく開口部に充填できない問題が存在する。また同様にスキージやブラシの併進運動等による充填においても同様な問題が存在する。

【解決手段】

印刷法で用いている安価で高精度なスクリーン印刷技術をベースとし、バンプ高さが安定するハンダボール微粒子を高速・高精度に充填・印刷可能なハンダボール充填用印刷装置を開発した。またハンダボール微粒子を効率よく使用するためにハンダボールを密閉状態で保持しながら充填・印刷することを実現した。

バンプ電極形成において、マスクを揺動または振動させ所定の開口にハンダボールを充填する方法では、ハンダボール粒子径の小径化に伴い粒子間の密着現象が発生し、マスクの穴径が粒子径の1.3 倍未満では粒子間の密着力が、粒子自重より大きく開口部に充填できない問題が存在する。また同様にスキージやブラシの併進運動等による充填においても同様な問題が存在する。

【解決手段】

印刷法で用いている安価で高精度なスクリーン印刷技術をベースとし、バンプ高さが安定するハンダボール微粒子を高速・高精度に充填・印刷可能なハンダボール充填用印刷装置を開発した。またハンダボール微粒子を効率よく使用するためにハンダボールを密閉状態で保持しながら充填・印刷することを実現した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はスクリーン印刷装置に係り、特にはんだボール印刷によるバンプ形成法に関する。

【背景技術】

【0002】

180〜150μmピッチのボールバンプ形成(直径80〜100μm)において、上記されている高精度スクリーン印刷装置を用い、クリームはんだを印刷後にリフローし、ハンダボール形成を実施する印刷法がある。スクリーン印刷装置の1例としては、基板搬入コンベア,基板搬出コンベア,昇降機構を備えたテーブル部,転写パターンを開口部として有するマスク,スキージ,スキージ昇降機構および水平方向移動機構を備えたスキージヘッド、これらの機構を制御する制御装置を備えている。基板を搬入コンベア部から装置内に搬入後、基板を印刷テーブル部に仮位置決め固定し、この後、基板と回路パターンに対応した開口部を有するマスクの双方のマークをカメラで認識して、双方のずれ量を位置補正し、基板をマスクに位置合わせしてから、基板がマスクと接するように印刷テーブルを上昇させ、スキージによってマスクを基板に接触させながらマスクの開口部にクリームはんだ等のペーストを充填し、さらにテーブルを下降して、基板とマスクを離すことによってペーストを基板上に転写し、その後、基板を装置から搬出することによって印刷がなされている。

【0003】

また、高精度で微細な穴あけ加工された治具にハンダボールを振込み、所定のピッチで整列させ直接基板上に移載し、載置後にリフローすることでハンダボール形成するボール振込み法が知られている。更には、特開2000−49183号公報によれば、マスクを揺動または振動させ所定の開口にハンダボールを充填する方法やブラシの併進運動等による充填後に加熱する工程からなる方法がある。

【0004】

【特許文献1】特開2000−49183号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

クリームはんだによる印刷法は設備コストが安価であり、一括して大量のバンプ形成が可能であることからスループットが高く製造コストが低く抑えられる利点がある。しかしながら、印刷法は転写体積の均一性確保が難しくフラッタリング処理により、リフロー後のハンダバンプをプレスし高さを平滑化する処理を行っており、工程数が多く設備コストがかかるという問題が存在する。また、デバイスの高密度化に伴い150〜120μmピッチ等へファイン化が進展した場合、印刷歩留まりが悪く生産性が良くないという点が存在する。一方、ボール振込み法はハンダボールの分級精度確保により安定した高さのバンプ形成が可能でありファイン化に適しているが、ハンダボールを高精度なハンダボール吸着治具を用い、ロボットで搭載しているが、ファイン化した場合のタクト増大,治具・設備価格アップによるバンプ形成コストの増大という問題が存在する。

【0006】

更には、特開2000−49183号公報によるマスクを揺動または振動させ所定の開口にハンダボールを充填する方法では、ハンダボール粒子径の小径化に伴い粒子間の密着現象が発生し、マスクの穴径が粒子径の1.3 倍未満では粒子間の密着力が、粒子自重より大きく開口部に充填できない問題が存在する。また同様にスキージやブラシの併進運動等による充填においても同様な問題が存在する。

【0007】

本発明の目的は、超ファインピッチのバンプ形成において、印刷法のように一括して大量のバンプ形成が可能であり、かつ、ボール振込み法のように安定した高さのバンプ形成が可能な、安価で高速に効率よく印刷・充填を可能とした生産性の高いハンダボール充填用印刷装置及びバンプ形成方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明においては以下の手段を実施した。まず、印刷法で用いている安価で高精度なスクリーン印刷技術をベースとし、バンプ高さが安定するハンダボール微粒子を高速・高精度に充填・印刷可能なハンダボール充填用印刷装置を開発した。またハンダボール微粒子を効率よく使用するためにハンダボールを密閉状態で保持しながら充填・印刷することを実現した。更に、ハンダボールの充填不良を抑止し安定した品質の高いバンプ形成方法を開発した。

【発明を実施するための最良の形態】

【0009】

図1に、バンプ電極形成用に使用されているメタルマスク事例を示す。図1(a)にはマスク全体の状態を、(b)には1個のデバイスに印刷する電極群に相当する開口パターン20pの例を示している。即ちマスク20は版枠21に取付けられている。以後版枠

21を含み全体をマスク20と称する。本マスクを使用した事例としては、電極パッド部直径120μm,ピッチ150μmで、1個のCPUチップのパッド数が数千個となる電極パッド群が数十個も配置される多数個取り基板等に対し、印刷法によりバンプ形成に用いられている。図1(a)の四角形状が1つの電極パッド群20aを示している。すなわち、1つの電極パッド群に対応して設けてあるマスク開口部20cは、電極パッドの大きさに対応した径で多数開口されている。このマスク20を使用して印刷を行い、印刷終了後、印刷テーブル10を降下させて、印刷テーブル10に固定された基板5が下降することで、版離れ動作を実施し、印刷する。

【0010】

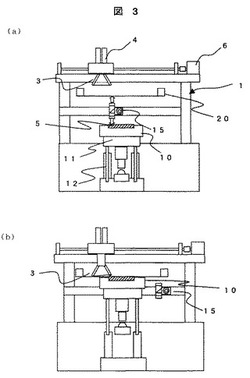

図2に、本発明におけるスクリーン印刷装置の構成を示す。図2(a)にスクリーン印刷装置の正面から見た構成とシステム構成図を示す。さらに図2(b)にスクリーン印刷装置を側面から見た構成を示す。また図3(a),(b)にスクリーン印刷装置を側面から見た構成で印刷中の状態を示す。

【0011】

本体フレームには図示していない版枠受けが設けられており、版枠受けには印刷パターンを開口部として持つスクリーンを張ったマスク20がセットされるように構成されている。マスク20の上方には、充填・印刷ヘッド2が配置され、充填・印刷ヘッド2にはスキージ(本発明ではスキージの代わりにシブ状体45とスクレーパ3等で構成して有る)からなる充填ユニットが装着されている。充填・印刷ヘッド2は充填・印刷ヘッド移動機構6により水平方向に移動が可能に構成してある。充填ユニットは充填ユニット昇降機構4によって上下方向に移動できる。マスク20の下方にはマスク20に対向するように印刷対象物である基板5を載置し保持する印刷テーブル10が設けて有る。この印刷テーブル10は、基板5を水平方向に移動してマスクとの位置合わせを行うXYθテーブル11と、基板5を搬入コンベア25から受け取り、かつ基板5をマスク20面に近付けるか又は接触させるためのテーブル昇降機構12とを備えている。印刷テーブル10の上面には基板受け取りコンベア26が設けられており、基板搬入コンベア25によって搬入された基板5を印刷テーブル10上に受け取り、印刷が終了すると基板搬出コンベア27に基板5を排出する。

【0012】

印刷ユニット本体1においてはマスク20と基板5の位置合わせを自動的に行う機能を備えている。すなわち、CCDカメラ15によって、マスク20と基板5のそれぞれに設けられている位置合わせ用マークを撮像し、画像処理して位置ずれ量を求めて、そのずれ量を補正するようにXYθテーブル11を駆動して位置合わせを行うものである。

【0013】

なお、各部駆動用の印刷制御部36やCCDカメラ15からの画像信号を処理する画像入力部37等を行う印刷機制御部30は、印刷機本体フレームの内部に設けてあり、制御用データの書き換えや、印刷条件の変更等を行うためのデータ入力部50や、印刷状況等や取込んだ認識マークをモニタするための表示部40が印刷機の外側に、配置してある。

【0014】

印刷機制御部30には、充填ユニットをコントロールする充填ユニット制御部36をもち、生産するバンプのピッチやハンダボール粒子径の違い及び使用するメタルマスクの種類によって適切な充填・印刷モードを簡単にセレクト設定できる。また、入力画像に応じて相関値を計算する相関値計算部31や、取り込んだ画像や辞書38からのデータに基づいて形状を求める形状推定部32,位置座標を求める位置座標演算部33,寸法演算部

34を備え、CCDカメラ15で撮像したデータから基板とマスクに設けてある位置認識マークに基づいて、位置ずれ量を求めて、XYθテーブルを駆動して位置合わせを行う構成となっている。

【0015】

次に本発明の印刷装置の動作を説明する。

【0016】

バンプを形成される基板5は、基板搬入コンベア25によって基板受け取りコンベア

26に供給され、印刷テーブル10上の所定の位置に固定される。基板固定後、予め登録設定された基板マーク位置にCCDカメラ15を移動する。続いてCCDカメラ15が基板5及びマスク20に設けられた位置認識用マーク(図示せず)を撮像し、印刷機制御部30に転送する。制御部内の画像入力部37では、画像データからマスク20と基板5の位置ずれ量を求め、その結果に基づいて印刷機制御部30は印刷テーブル10を移動させるXYθテーブル35を動作させてマスク20に対する基板5の位置を修正・位置合わせする。位置合わせ動作完了後、CCDカメラ15が印刷テーブル10と干渉しない位置まで所定量退避動作する。CCDカメラ15が退避完了後、印刷テーブル10が上昇し、基板5とマスク20を接触させる。その後、充填ユニット昇降機構を動作させることで、充填・印刷ヘッド2に設けてあるシブ状体をマスク20面に接触させる。次に、シブ状体を加振しながらマスク面上を移動させてシブ状体の開口からマスク面に設けた開口を介して基板の電極部にハンダボールが供給される。

【0017】

充填・印刷ヘッド2は水平方向に一定距離ストロークした後に上昇する。そして、印刷テーブル10が下降し、マスク20と基板5が離れ、マスク20の開口部に充填されたハンダボールは基板に転写される。そして、ハンダボールが印刷された基板5は基板搬出コンベア27を経て次工程に送られる。

【0018】

なお、基板5とマスク20には相対的に同一な箇所に認識位置合わせ用マークが2ケ以上設けられており、この双方のマーク各々を、上下方向2視野を有する特殊なCCDカメラ15により、マスク20のマークは下から認識し、基板5のマークは上から認識して、所定箇所に設けてあるマーク全ての位置座標を読み取り、マスク20に対する基板5のずれ量を位置演算・補正し、基板5をマスク20に対して位置合わせする。

【0019】

次に本発明の印刷ヘッドについて説明する。

【0020】

図4にマスク上を充填・印刷ヘッドがハンダボールをマスクに充填しながら移動するときの模式図を示す。図5に充填・印刷ヘッドの断面図を示す。

【0021】

図4に示すように充填・印刷ヘッド2にはハンダボールを載置するシブ状体45をシブ状体固定金具3aと、シブ状体45に垂直若しくは水平振動を与える加振手段47と、スクリーン面上に供給され充填されていないハンダボールを残さず掻き取り可能なスクレーパ3とを具備している。尚図4ではスクレーパ3にシブ状体を取付ける構成としているが、図5に示すようにシブ状体はシブ状体固定金具3aに取付け、スクレーパ3はその外側に設けた構成としても良い。またシブ状体固定金具3aに刷毛を設けて、スクレーパ3を省略する構成としてもよい。シブ状体45は網目状の開口46或いは連続した円形,楕円形,長方形、またはスリット等の開口46を持つ極薄の金属板で形成されている。なお、網目状の開口46は金属板に電鋳法等により一体成型して形成することができる。シブ状体45の上部に置かれたハンダボール48は、シブ状体45を垂直若しくは水平方向、或いは両者を複合させた方向(矢印42の方向)に加振手段47にて振動させることで、ハンダボール同士の密着力を低減・拡散すると共に、ハンダボールに回転力を作用させることが可能である。このハンダボール48に発生させた回転力により、ハンダボール48には鉛直方向下向き成分の力が発生する。この下向きの力により、シブ状体45の開口46を通してマスク20の所定の開口位置にハンダボール48を充填することができる。すなわち、充填・印刷ヘッド2がマスク20面上を、シブ状体45を加振すると共に、水平方向に移動して行くことで連続的にハンダボール48を基板5面上の電極部5pに充填・印刷を行う。

【0022】

図5に示すように、充填・印刷ヘッド2は、シブ状体45によって印刷に必要な量のハンダボール48を密閉状態で保持できるハンダボール収納手段を形成している。充填・印刷ヘッド2は、印刷動作中にハンダボール48を収納したシブ状体45を対向したスクレーパ3と連結振動させるように構成した。すなわち、シブ状体固定金具3aとスクレーパ3を加振する加振手段47を設けて、スクレーパ3とシブ状体45とを同期して振動するように構成してある。

【0023】

図6に連結振動作用のあるシブ構造図を示す。シブ状体45は前述のように、極薄のメタル板で構成してあり、その底面に網目状等の開口46が設けてある。そして、この両端部がシブ状体固定金具3aの傾きに合わせて折り曲げられ、折り曲げ部がシブ状体固定金具3aの面に取付けられる。シブ状体45は容易に伸縮変形可能なことから、その形状特性を利用し、ハンダボール直径>開口寸法+伸縮変形寸法の場合は、ハンダボール48が通過できず、ハンダボール48の保持が可能となる。一方で、その逆に、ハンダボール直径<開口寸法+伸縮変形寸法の場合は、ハンダボール48が通過できる隙間が確保され、ハンダボールの充填が可能となる。このシブ状体45の伸縮は、シブ状体45を加振すること若しくは磁力等の外力で発生させることができる。

【0024】

図7に、図示していないシブ状体45を介した充填・印刷ヘッドによるハンダボールの充填・印刷メカニズムの説明図を示す。図においてシブ状体固定金具3aはアタック角度θを約60度に設定されている。この充填・印刷ヘッド2を、図示していない加振手段

47を用いてシブ状体固定金具3aを斜め方向(アタック角方向)に加振しながら矢印

41方向に移動させる。この振動は、シブ状体固定金具3aを介してシブ状体45に伝達される。シブ状体45の底面に収納されているハンダボール48にこの振動が伝達されると、ハンダボール48には矢印41r方向の回転力が発生する。この回転によりハンダボール48には矢印41方向の力(水平方向)と、矢印41a方向(垂直方向)の力を発生する。すなわち、ハンダボール48には、回転力により下向きの力が発生する。この状態で、シブ状体45は伸縮を繰り返し、シブ状体45が伸びた状態になるとその底面部に設けた開口部が大きく開口し、そこからハンダボールがマスク面に落下,移動する。マスクの開口部に落下したハンダボールはシブ状体の折り曲げ角部又はスクレーパにより、マスク開口部に押し込まれる。マスク面上の開口部以外に落下したハンダボールはシブ状体

45の折り曲げ角部又はスクレーパ3等によって掻き取られる。

【0025】

なお、上記説明ではスクレーパを設けてマスク面上に残留するハンダボールを掻き取ることで説明したが、スクレーパを設けずにシブ状体固定金具3aの下部にマスク面に接触する部分に刷毛を設けて、刷毛によりハンダボールを掃きとっても良い。また、前述までの説明では刷毛の本体部分にシブ状体を設ける構成としているが、シブ状体とは別にスクレーパや刷毛を取付けるようにしても良い。この場合、シブ状体を加振する加振機構とスクレーパや刷毛を加振する加振機構が必要になる。

【0026】

次に図8に本発明に用いるマスク開口部にハンダボールを充填する状況の一例を示す。また図9にマスク下部の樹脂層部に設けた吸引流路の配置を示す。図10にはマスク開口部の拡大図を示す。

【0027】

図8に示すようにマスク20は磁性材料からなるメタル層20sの下に樹脂層20nを設けた2層構造のマスク形状としたものである。なお、20nは密着性・柔軟性を持たせるために樹脂層としたが、耐久性を考えるとニッケル等の薄い金属で形成することでも実現できる。電極パッド5pの上部にはハンダボールの接着性を増すためのフラックス5f(ペースト)が供給されている。また、印刷テーブル10の基板受け面側には、印刷テーブル10面と同じ面になるように複数の磁石パッド10bが固定されている。この磁石パッド10bの磁気力でマスクのメタル層20sを吸引することで、マスク20と基板5の夫々の面の密着性を増すためのものである。

【0028】

また、本実施例では、図9に示すように、メタル層20sの下部の樹脂層20nには、マスク面に設けた開口部から空気流を吸引するための溝が略碁盤の目状に設けてある。この溝は基板にマスクを載せたときに空気を排出する排気流路52となるのものである。尚排気流路52は、電極群を囲むように設けた溝で構成される排気溝51を結ぶように形成してある。なお、図示していないが、空気を吸引するためのポンプが配置されており、このポンプと排気流路52を接続する配管が設けてある。なお、上記説明では、ポンプを用いて排気流路52を経由してマスク開口部から空気を吸引する構成としているが、印刷・充填ヘッド側にマスク面に空気を吹き付ける加圧空気供給手段を設けて、ハンダボールを印刷後、圧縮空気をマスク面に圧縮空気を吹き付けることで、ハンダボールをマスク開口部から電極パッド部に押し込むようにしてもよい。この場合もマスクを構成する樹脂層に排気流路を設けておきマスク周辺より空気を逃がす構成とすることで、ハンダボールがマスク開口部に供給し易くすることができる。

【0029】

図10に示すように、マスク20はメタル層20s側の開口に比べて樹脂層20n側の開口が大きくなるように形成されている。このように、マスクの基板と接触する側に樹脂層を設けることで、マスクの基板に対する密着性を増すと共に、基板の損傷を防止し、基板の電極部に確実にハンダボールを供給できるようにしたものである。マスクの開口の間隔(ピッチ)L,メタル層20s側の開口の直径Rs,樹脂層20n側の開口の直径Rr(=1.1Rs),排気溝52の幅Rl(約0.4Rr)としている。マスクの開口径は供給するハンダボールの径で決定される。

【0030】

以上のように、本発明によれば、ハンダバンプ高さ精度の安定した大量のハンダバンプを一括で安価に高速で形成することが可能である。また装置もシンプルな構成となり設備コストも低く抑えることができる。

【図面の簡単な説明】

【0031】

【図1】メタルマスクの一事例を示す図である。

【図2】スクリーン印刷装置の一事例を示す図である。

【図3】スクリーン印刷装置の印刷動作の概略を説明するための図である。

【図4】充填・印刷ヘッドのハンダボール充填の例を示す図である。

【図5】充填・印刷ヘッドの一例の断面を示す図である。

【図6】充填・印刷ヘッドの収納式シブ形状の一事例を示す図である。

【図7】充填・印刷メカニズムを示す図である。

【図8】メタルマスクの構造概念図である。

【図9】メタルマスクの排気流路の例を示す図である。

【図10】メタルマスクの開口部と排気流路の概略を示す図である。

【符号の説明】

【0032】

1 印刷ユニット本体

2 充填・印刷ヘッド

3 スクレーパ

5 基板

10 印刷テーブル

11 XYθテーブル

15 カメラ

20 マスク

45 シブ状体

【技術分野】

【0001】

本発明はスクリーン印刷装置に係り、特にはんだボール印刷によるバンプ形成法に関する。

【背景技術】

【0002】

180〜150μmピッチのボールバンプ形成(直径80〜100μm)において、上記されている高精度スクリーン印刷装置を用い、クリームはんだを印刷後にリフローし、ハンダボール形成を実施する印刷法がある。スクリーン印刷装置の1例としては、基板搬入コンベア,基板搬出コンベア,昇降機構を備えたテーブル部,転写パターンを開口部として有するマスク,スキージ,スキージ昇降機構および水平方向移動機構を備えたスキージヘッド、これらの機構を制御する制御装置を備えている。基板を搬入コンベア部から装置内に搬入後、基板を印刷テーブル部に仮位置決め固定し、この後、基板と回路パターンに対応した開口部を有するマスクの双方のマークをカメラで認識して、双方のずれ量を位置補正し、基板をマスクに位置合わせしてから、基板がマスクと接するように印刷テーブルを上昇させ、スキージによってマスクを基板に接触させながらマスクの開口部にクリームはんだ等のペーストを充填し、さらにテーブルを下降して、基板とマスクを離すことによってペーストを基板上に転写し、その後、基板を装置から搬出することによって印刷がなされている。

【0003】

また、高精度で微細な穴あけ加工された治具にハンダボールを振込み、所定のピッチで整列させ直接基板上に移載し、載置後にリフローすることでハンダボール形成するボール振込み法が知られている。更には、特開2000−49183号公報によれば、マスクを揺動または振動させ所定の開口にハンダボールを充填する方法やブラシの併進運動等による充填後に加熱する工程からなる方法がある。

【0004】

【特許文献1】特開2000−49183号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

クリームはんだによる印刷法は設備コストが安価であり、一括して大量のバンプ形成が可能であることからスループットが高く製造コストが低く抑えられる利点がある。しかしながら、印刷法は転写体積の均一性確保が難しくフラッタリング処理により、リフロー後のハンダバンプをプレスし高さを平滑化する処理を行っており、工程数が多く設備コストがかかるという問題が存在する。また、デバイスの高密度化に伴い150〜120μmピッチ等へファイン化が進展した場合、印刷歩留まりが悪く生産性が良くないという点が存在する。一方、ボール振込み法はハンダボールの分級精度確保により安定した高さのバンプ形成が可能でありファイン化に適しているが、ハンダボールを高精度なハンダボール吸着治具を用い、ロボットで搭載しているが、ファイン化した場合のタクト増大,治具・設備価格アップによるバンプ形成コストの増大という問題が存在する。

【0006】

更には、特開2000−49183号公報によるマスクを揺動または振動させ所定の開口にハンダボールを充填する方法では、ハンダボール粒子径の小径化に伴い粒子間の密着現象が発生し、マスクの穴径が粒子径の1.3 倍未満では粒子間の密着力が、粒子自重より大きく開口部に充填できない問題が存在する。また同様にスキージやブラシの併進運動等による充填においても同様な問題が存在する。

【0007】

本発明の目的は、超ファインピッチのバンプ形成において、印刷法のように一括して大量のバンプ形成が可能であり、かつ、ボール振込み法のように安定した高さのバンプ形成が可能な、安価で高速に効率よく印刷・充填を可能とした生産性の高いハンダボール充填用印刷装置及びバンプ形成方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明においては以下の手段を実施した。まず、印刷法で用いている安価で高精度なスクリーン印刷技術をベースとし、バンプ高さが安定するハンダボール微粒子を高速・高精度に充填・印刷可能なハンダボール充填用印刷装置を開発した。またハンダボール微粒子を効率よく使用するためにハンダボールを密閉状態で保持しながら充填・印刷することを実現した。更に、ハンダボールの充填不良を抑止し安定した品質の高いバンプ形成方法を開発した。

【発明を実施するための最良の形態】

【0009】

図1に、バンプ電極形成用に使用されているメタルマスク事例を示す。図1(a)にはマスク全体の状態を、(b)には1個のデバイスに印刷する電極群に相当する開口パターン20pの例を示している。即ちマスク20は版枠21に取付けられている。以後版枠

21を含み全体をマスク20と称する。本マスクを使用した事例としては、電極パッド部直径120μm,ピッチ150μmで、1個のCPUチップのパッド数が数千個となる電極パッド群が数十個も配置される多数個取り基板等に対し、印刷法によりバンプ形成に用いられている。図1(a)の四角形状が1つの電極パッド群20aを示している。すなわち、1つの電極パッド群に対応して設けてあるマスク開口部20cは、電極パッドの大きさに対応した径で多数開口されている。このマスク20を使用して印刷を行い、印刷終了後、印刷テーブル10を降下させて、印刷テーブル10に固定された基板5が下降することで、版離れ動作を実施し、印刷する。

【0010】

図2に、本発明におけるスクリーン印刷装置の構成を示す。図2(a)にスクリーン印刷装置の正面から見た構成とシステム構成図を示す。さらに図2(b)にスクリーン印刷装置を側面から見た構成を示す。また図3(a),(b)にスクリーン印刷装置を側面から見た構成で印刷中の状態を示す。

【0011】

本体フレームには図示していない版枠受けが設けられており、版枠受けには印刷パターンを開口部として持つスクリーンを張ったマスク20がセットされるように構成されている。マスク20の上方には、充填・印刷ヘッド2が配置され、充填・印刷ヘッド2にはスキージ(本発明ではスキージの代わりにシブ状体45とスクレーパ3等で構成して有る)からなる充填ユニットが装着されている。充填・印刷ヘッド2は充填・印刷ヘッド移動機構6により水平方向に移動が可能に構成してある。充填ユニットは充填ユニット昇降機構4によって上下方向に移動できる。マスク20の下方にはマスク20に対向するように印刷対象物である基板5を載置し保持する印刷テーブル10が設けて有る。この印刷テーブル10は、基板5を水平方向に移動してマスクとの位置合わせを行うXYθテーブル11と、基板5を搬入コンベア25から受け取り、かつ基板5をマスク20面に近付けるか又は接触させるためのテーブル昇降機構12とを備えている。印刷テーブル10の上面には基板受け取りコンベア26が設けられており、基板搬入コンベア25によって搬入された基板5を印刷テーブル10上に受け取り、印刷が終了すると基板搬出コンベア27に基板5を排出する。

【0012】

印刷ユニット本体1においてはマスク20と基板5の位置合わせを自動的に行う機能を備えている。すなわち、CCDカメラ15によって、マスク20と基板5のそれぞれに設けられている位置合わせ用マークを撮像し、画像処理して位置ずれ量を求めて、そのずれ量を補正するようにXYθテーブル11を駆動して位置合わせを行うものである。

【0013】

なお、各部駆動用の印刷制御部36やCCDカメラ15からの画像信号を処理する画像入力部37等を行う印刷機制御部30は、印刷機本体フレームの内部に設けてあり、制御用データの書き換えや、印刷条件の変更等を行うためのデータ入力部50や、印刷状況等や取込んだ認識マークをモニタするための表示部40が印刷機の外側に、配置してある。

【0014】

印刷機制御部30には、充填ユニットをコントロールする充填ユニット制御部36をもち、生産するバンプのピッチやハンダボール粒子径の違い及び使用するメタルマスクの種類によって適切な充填・印刷モードを簡単にセレクト設定できる。また、入力画像に応じて相関値を計算する相関値計算部31や、取り込んだ画像や辞書38からのデータに基づいて形状を求める形状推定部32,位置座標を求める位置座標演算部33,寸法演算部

34を備え、CCDカメラ15で撮像したデータから基板とマスクに設けてある位置認識マークに基づいて、位置ずれ量を求めて、XYθテーブルを駆動して位置合わせを行う構成となっている。

【0015】

次に本発明の印刷装置の動作を説明する。

【0016】

バンプを形成される基板5は、基板搬入コンベア25によって基板受け取りコンベア

26に供給され、印刷テーブル10上の所定の位置に固定される。基板固定後、予め登録設定された基板マーク位置にCCDカメラ15を移動する。続いてCCDカメラ15が基板5及びマスク20に設けられた位置認識用マーク(図示せず)を撮像し、印刷機制御部30に転送する。制御部内の画像入力部37では、画像データからマスク20と基板5の位置ずれ量を求め、その結果に基づいて印刷機制御部30は印刷テーブル10を移動させるXYθテーブル35を動作させてマスク20に対する基板5の位置を修正・位置合わせする。位置合わせ動作完了後、CCDカメラ15が印刷テーブル10と干渉しない位置まで所定量退避動作する。CCDカメラ15が退避完了後、印刷テーブル10が上昇し、基板5とマスク20を接触させる。その後、充填ユニット昇降機構を動作させることで、充填・印刷ヘッド2に設けてあるシブ状体をマスク20面に接触させる。次に、シブ状体を加振しながらマスク面上を移動させてシブ状体の開口からマスク面に設けた開口を介して基板の電極部にハンダボールが供給される。

【0017】

充填・印刷ヘッド2は水平方向に一定距離ストロークした後に上昇する。そして、印刷テーブル10が下降し、マスク20と基板5が離れ、マスク20の開口部に充填されたハンダボールは基板に転写される。そして、ハンダボールが印刷された基板5は基板搬出コンベア27を経て次工程に送られる。

【0018】

なお、基板5とマスク20には相対的に同一な箇所に認識位置合わせ用マークが2ケ以上設けられており、この双方のマーク各々を、上下方向2視野を有する特殊なCCDカメラ15により、マスク20のマークは下から認識し、基板5のマークは上から認識して、所定箇所に設けてあるマーク全ての位置座標を読み取り、マスク20に対する基板5のずれ量を位置演算・補正し、基板5をマスク20に対して位置合わせする。

【0019】

次に本発明の印刷ヘッドについて説明する。

【0020】

図4にマスク上を充填・印刷ヘッドがハンダボールをマスクに充填しながら移動するときの模式図を示す。図5に充填・印刷ヘッドの断面図を示す。

【0021】

図4に示すように充填・印刷ヘッド2にはハンダボールを載置するシブ状体45をシブ状体固定金具3aと、シブ状体45に垂直若しくは水平振動を与える加振手段47と、スクリーン面上に供給され充填されていないハンダボールを残さず掻き取り可能なスクレーパ3とを具備している。尚図4ではスクレーパ3にシブ状体を取付ける構成としているが、図5に示すようにシブ状体はシブ状体固定金具3aに取付け、スクレーパ3はその外側に設けた構成としても良い。またシブ状体固定金具3aに刷毛を設けて、スクレーパ3を省略する構成としてもよい。シブ状体45は網目状の開口46或いは連続した円形,楕円形,長方形、またはスリット等の開口46を持つ極薄の金属板で形成されている。なお、網目状の開口46は金属板に電鋳法等により一体成型して形成することができる。シブ状体45の上部に置かれたハンダボール48は、シブ状体45を垂直若しくは水平方向、或いは両者を複合させた方向(矢印42の方向)に加振手段47にて振動させることで、ハンダボール同士の密着力を低減・拡散すると共に、ハンダボールに回転力を作用させることが可能である。このハンダボール48に発生させた回転力により、ハンダボール48には鉛直方向下向き成分の力が発生する。この下向きの力により、シブ状体45の開口46を通してマスク20の所定の開口位置にハンダボール48を充填することができる。すなわち、充填・印刷ヘッド2がマスク20面上を、シブ状体45を加振すると共に、水平方向に移動して行くことで連続的にハンダボール48を基板5面上の電極部5pに充填・印刷を行う。

【0022】

図5に示すように、充填・印刷ヘッド2は、シブ状体45によって印刷に必要な量のハンダボール48を密閉状態で保持できるハンダボール収納手段を形成している。充填・印刷ヘッド2は、印刷動作中にハンダボール48を収納したシブ状体45を対向したスクレーパ3と連結振動させるように構成した。すなわち、シブ状体固定金具3aとスクレーパ3を加振する加振手段47を設けて、スクレーパ3とシブ状体45とを同期して振動するように構成してある。

【0023】

図6に連結振動作用のあるシブ構造図を示す。シブ状体45は前述のように、極薄のメタル板で構成してあり、その底面に網目状等の開口46が設けてある。そして、この両端部がシブ状体固定金具3aの傾きに合わせて折り曲げられ、折り曲げ部がシブ状体固定金具3aの面に取付けられる。シブ状体45は容易に伸縮変形可能なことから、その形状特性を利用し、ハンダボール直径>開口寸法+伸縮変形寸法の場合は、ハンダボール48が通過できず、ハンダボール48の保持が可能となる。一方で、その逆に、ハンダボール直径<開口寸法+伸縮変形寸法の場合は、ハンダボール48が通過できる隙間が確保され、ハンダボールの充填が可能となる。このシブ状体45の伸縮は、シブ状体45を加振すること若しくは磁力等の外力で発生させることができる。

【0024】

図7に、図示していないシブ状体45を介した充填・印刷ヘッドによるハンダボールの充填・印刷メカニズムの説明図を示す。図においてシブ状体固定金具3aはアタック角度θを約60度に設定されている。この充填・印刷ヘッド2を、図示していない加振手段

47を用いてシブ状体固定金具3aを斜め方向(アタック角方向)に加振しながら矢印

41方向に移動させる。この振動は、シブ状体固定金具3aを介してシブ状体45に伝達される。シブ状体45の底面に収納されているハンダボール48にこの振動が伝達されると、ハンダボール48には矢印41r方向の回転力が発生する。この回転によりハンダボール48には矢印41方向の力(水平方向)と、矢印41a方向(垂直方向)の力を発生する。すなわち、ハンダボール48には、回転力により下向きの力が発生する。この状態で、シブ状体45は伸縮を繰り返し、シブ状体45が伸びた状態になるとその底面部に設けた開口部が大きく開口し、そこからハンダボールがマスク面に落下,移動する。マスクの開口部に落下したハンダボールはシブ状体の折り曲げ角部又はスクレーパにより、マスク開口部に押し込まれる。マスク面上の開口部以外に落下したハンダボールはシブ状体

45の折り曲げ角部又はスクレーパ3等によって掻き取られる。

【0025】

なお、上記説明ではスクレーパを設けてマスク面上に残留するハンダボールを掻き取ることで説明したが、スクレーパを設けずにシブ状体固定金具3aの下部にマスク面に接触する部分に刷毛を設けて、刷毛によりハンダボールを掃きとっても良い。また、前述までの説明では刷毛の本体部分にシブ状体を設ける構成としているが、シブ状体とは別にスクレーパや刷毛を取付けるようにしても良い。この場合、シブ状体を加振する加振機構とスクレーパや刷毛を加振する加振機構が必要になる。

【0026】

次に図8に本発明に用いるマスク開口部にハンダボールを充填する状況の一例を示す。また図9にマスク下部の樹脂層部に設けた吸引流路の配置を示す。図10にはマスク開口部の拡大図を示す。

【0027】

図8に示すようにマスク20は磁性材料からなるメタル層20sの下に樹脂層20nを設けた2層構造のマスク形状としたものである。なお、20nは密着性・柔軟性を持たせるために樹脂層としたが、耐久性を考えるとニッケル等の薄い金属で形成することでも実現できる。電極パッド5pの上部にはハンダボールの接着性を増すためのフラックス5f(ペースト)が供給されている。また、印刷テーブル10の基板受け面側には、印刷テーブル10面と同じ面になるように複数の磁石パッド10bが固定されている。この磁石パッド10bの磁気力でマスクのメタル層20sを吸引することで、マスク20と基板5の夫々の面の密着性を増すためのものである。

【0028】

また、本実施例では、図9に示すように、メタル層20sの下部の樹脂層20nには、マスク面に設けた開口部から空気流を吸引するための溝が略碁盤の目状に設けてある。この溝は基板にマスクを載せたときに空気を排出する排気流路52となるのものである。尚排気流路52は、電極群を囲むように設けた溝で構成される排気溝51を結ぶように形成してある。なお、図示していないが、空気を吸引するためのポンプが配置されており、このポンプと排気流路52を接続する配管が設けてある。なお、上記説明では、ポンプを用いて排気流路52を経由してマスク開口部から空気を吸引する構成としているが、印刷・充填ヘッド側にマスク面に空気を吹き付ける加圧空気供給手段を設けて、ハンダボールを印刷後、圧縮空気をマスク面に圧縮空気を吹き付けることで、ハンダボールをマスク開口部から電極パッド部に押し込むようにしてもよい。この場合もマスクを構成する樹脂層に排気流路を設けておきマスク周辺より空気を逃がす構成とすることで、ハンダボールがマスク開口部に供給し易くすることができる。

【0029】

図10に示すように、マスク20はメタル層20s側の開口に比べて樹脂層20n側の開口が大きくなるように形成されている。このように、マスクの基板と接触する側に樹脂層を設けることで、マスクの基板に対する密着性を増すと共に、基板の損傷を防止し、基板の電極部に確実にハンダボールを供給できるようにしたものである。マスクの開口の間隔(ピッチ)L,メタル層20s側の開口の直径Rs,樹脂層20n側の開口の直径Rr(=1.1Rs),排気溝52の幅Rl(約0.4Rr)としている。マスクの開口径は供給するハンダボールの径で決定される。

【0030】

以上のように、本発明によれば、ハンダバンプ高さ精度の安定した大量のハンダバンプを一括で安価に高速で形成することが可能である。また装置もシンプルな構成となり設備コストも低く抑えることができる。

【図面の簡単な説明】

【0031】

【図1】メタルマスクの一事例を示す図である。

【図2】スクリーン印刷装置の一事例を示す図である。

【図3】スクリーン印刷装置の印刷動作の概略を説明するための図である。

【図4】充填・印刷ヘッドのハンダボール充填の例を示す図である。

【図5】充填・印刷ヘッドの一例の断面を示す図である。

【図6】充填・印刷ヘッドの収納式シブ形状の一事例を示す図である。

【図7】充填・印刷メカニズムを示す図である。

【図8】メタルマスクの構造概念図である。

【図9】メタルマスクの排気流路の例を示す図である。

【図10】メタルマスクの開口部と排気流路の概略を示す図である。

【符号の説明】

【0032】

1 印刷ユニット本体

2 充填・印刷ヘッド

3 スクレーパ

5 基板

10 印刷テーブル

11 XYθテーブル

15 カメラ

20 マスク

45 シブ状体

【特許請求の範囲】

【請求項1】

ハンダボールを用いたバンプ形成法において、ハンダボールを所定のパターンで充填・転写する開口を有するスクリーンと、スクリーンを載置・固定するスクリーン固定手段と、バンプ形成する基板を搬入・固定し所定の印刷・転写完了後に搬出する基板固定手段と、スクリーンと基板の各々の基準マークを画像処理しスクリーンと基板を位置合せする認識位置決め手段と、基板をスクリーンに対して密着させるための密着手段と、スクリーンを通して所定の位置にハンダボールを充填するための印刷手段と、印刷手段をスクリーン面に対し平行運動させる平動手段と、スクリーン開口に充填されたハンダボールを基板上に固着し版離れにより転写する転写手段とを有する印刷装置であって、印刷手段にはハンダボールを載置するシブ状体と、シブ状体に垂直若しくは水平振動を与える振動手段とを具備したバンプ形成方法。

【請求項2】

前記シブ状体に印刷に必要な量のハンダボールを密閉状態で保持可能なハンダボール収納手段を設け、印刷動作中にハンダボールを収納した前記シブ状体を振動させることを特徴とした請求項1のバンプ形成方法。

【請求項3】

前記印刷手段にシブ状体と併設若しくは独立したはけ状体又はスクレーパ手段を具備し、印刷動作中にはけ状体又はスクレーパ手段を振動させることを特徴とした請求項1の印刷装置及びバンプ形成方法。

【請求項4】

前記スクリーン裏面のパターン開口部周囲に樹脂材料により段差を一体成形した総厚みがハンダボール直径の1倍から1.2 倍以下としたスクリーンと、ハンダボール直径の1/2以下の前記段差と、前記スクリーンの段差部にスリットを設け基板と密着した時に形成される吸引経路と、スクリーン吸着手段とを具備したことを特徴とした請求項1のバンプ形成方法。

【請求項5】

前記印刷手段には、ハンダボール充填動作後に前記スクリーンの柔軟性を利用し、スクリーン上部から下向きに押し圧力を加えるハンダボール加圧手段を具備したことを特徴とした請求項1のバンプ形成方法。

【請求項6】

基板上に形成された電極にマスクを介して印刷手段を用いてハンダボールを供給し印刷するスクリーン印刷装置において、

前記印刷手段は複数の開口部を有する金属面を備えたシブ状体と、前記シブ状体に振動を加える加振手段とを備え、前記加振手段によりシブ状体を加振することで前記開口を広げ、前記シブ状体上に収納したハンダボールを前記マスクを介して基板上の電極に供給する構成としたことを特徴とするスクリーン印刷装置。

【請求項7】

基板上に形成された電極にマスクを介して印刷手段を用いてハンダボールを供給し印刷するスクリーン印刷装置において、

前記印刷手段は複数の開口部を有する金属面を備えたシブ状体と、前記シブ状体に振動を加える加振手段と、基板を支え固定する基板保持手段とを備え、前記基板保持手段には磁石を内蔵し、印刷手段がマスク面上を平行移動時に基板を通して前記金属製マスクと金属製シブに対し磁力を作用させシブ開口を広げ、前記シブ状体上に収納したハンダボールを前記マスクを介して基板上の電極に供給する構成としたことを特徴とするスクリーン印刷装置。

【請求項8】

請求項6又は7に記載のスクリーン印刷装置において、前記充填ユニットに前記シブ状体に併設、または独立してはけ状体又はスクレーパ手段を設け、印刷動作中にはけ状体を振動させる加振手段を備えたことを特徴としたスクリーン印刷装置。

【請求項1】

ハンダボールを用いたバンプ形成法において、ハンダボールを所定のパターンで充填・転写する開口を有するスクリーンと、スクリーンを載置・固定するスクリーン固定手段と、バンプ形成する基板を搬入・固定し所定の印刷・転写完了後に搬出する基板固定手段と、スクリーンと基板の各々の基準マークを画像処理しスクリーンと基板を位置合せする認識位置決め手段と、基板をスクリーンに対して密着させるための密着手段と、スクリーンを通して所定の位置にハンダボールを充填するための印刷手段と、印刷手段をスクリーン面に対し平行運動させる平動手段と、スクリーン開口に充填されたハンダボールを基板上に固着し版離れにより転写する転写手段とを有する印刷装置であって、印刷手段にはハンダボールを載置するシブ状体と、シブ状体に垂直若しくは水平振動を与える振動手段とを具備したバンプ形成方法。

【請求項2】

前記シブ状体に印刷に必要な量のハンダボールを密閉状態で保持可能なハンダボール収納手段を設け、印刷動作中にハンダボールを収納した前記シブ状体を振動させることを特徴とした請求項1のバンプ形成方法。

【請求項3】

前記印刷手段にシブ状体と併設若しくは独立したはけ状体又はスクレーパ手段を具備し、印刷動作中にはけ状体又はスクレーパ手段を振動させることを特徴とした請求項1の印刷装置及びバンプ形成方法。

【請求項4】

前記スクリーン裏面のパターン開口部周囲に樹脂材料により段差を一体成形した総厚みがハンダボール直径の1倍から1.2 倍以下としたスクリーンと、ハンダボール直径の1/2以下の前記段差と、前記スクリーンの段差部にスリットを設け基板と密着した時に形成される吸引経路と、スクリーン吸着手段とを具備したことを特徴とした請求項1のバンプ形成方法。

【請求項5】

前記印刷手段には、ハンダボール充填動作後に前記スクリーンの柔軟性を利用し、スクリーン上部から下向きに押し圧力を加えるハンダボール加圧手段を具備したことを特徴とした請求項1のバンプ形成方法。

【請求項6】

基板上に形成された電極にマスクを介して印刷手段を用いてハンダボールを供給し印刷するスクリーン印刷装置において、

前記印刷手段は複数の開口部を有する金属面を備えたシブ状体と、前記シブ状体に振動を加える加振手段とを備え、前記加振手段によりシブ状体を加振することで前記開口を広げ、前記シブ状体上に収納したハンダボールを前記マスクを介して基板上の電極に供給する構成としたことを特徴とするスクリーン印刷装置。

【請求項7】

基板上に形成された電極にマスクを介して印刷手段を用いてハンダボールを供給し印刷するスクリーン印刷装置において、

前記印刷手段は複数の開口部を有する金属面を備えたシブ状体と、前記シブ状体に振動を加える加振手段と、基板を支え固定する基板保持手段とを備え、前記基板保持手段には磁石を内蔵し、印刷手段がマスク面上を平行移動時に基板を通して前記金属製マスクと金属製シブに対し磁力を作用させシブ開口を広げ、前記シブ状体上に収納したハンダボールを前記マスクを介して基板上の電極に供給する構成としたことを特徴とするスクリーン印刷装置。

【請求項8】

請求項6又は7に記載のスクリーン印刷装置において、前記充填ユニットに前記シブ状体に併設、または独立してはけ状体又はスクレーパ手段を設け、印刷動作中にはけ状体を振動させる加振手段を備えたことを特徴としたスクリーン印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−153319(P2008−153319A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−337720(P2006−337720)

【出願日】平成18年12月15日(2006.12.15)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月15日(2006.12.15)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]