スクリーン印刷装置

【課題】多品種少量生産を実行する場合であっても、シングルレーンにおいて、格段にスループットを向上させること。

【解決手段】シングルレーンの製造ラインにおいて、二つの印刷ユニット(10A:20A、10B:20B)を設け、一方の印刷ユニット(10A:20A)が稼動している間に他方の印刷ユニット(10B:20B)を段取り作業に供するよう配置する。一方の印刷ユニット(10A:20A)が稼動している間に他方の印刷ユニット(10B:20B)で段取り作業を行うことができるので、シングルレーンにおいて多品種少量生産を実行する場合であっても、格段にスループットを向上することができる。

【解決手段】シングルレーンの製造ラインにおいて、二つの印刷ユニット(10A:20A、10B:20B)を設け、一方の印刷ユニット(10A:20A)が稼動している間に他方の印刷ユニット(10B:20B)を段取り作業に供するよう配置する。一方の印刷ユニット(10A:20A)が稼動している間に他方の印刷ユニット(10B:20B)で段取り作業を行うことができるので、シングルレーンにおいて多品種少量生産を実行する場合であっても、格段にスループットを向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スクリーン印刷装置に関し、特に、プリント配線板(Printed Wiring Board: PWB)等の基板に電子部品を実装するための前処理として、当該基板にクリーム半田や導電性ペースト等をスクリーン印刷するスクリーン印刷装置に関する。

【背景技術】

【0002】

スクリーン印刷装置は、プリント回路板(Printed Circuit Board: PCB)の製造ラインに組み込まれ、上流側から搬送されてくる基板に導電性ペースト等のスクリーン印刷を施して下流側の部品実装装置に送り出すものである。この種のスクリーン印刷装置のうち、シングルレーン(製造ラインにおいて、基板をスクリーン印刷装置に搬入する経路と搬出する経路がそれぞれ一系統のもの)は、特許文献1に開示されるように、装置内の一つの印刷部に対して一枚ずつ基板を受け入れて印刷処理を施しつつ部品実装装置に送り出すものが一般的である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−205399号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の技術では、例えば、多品種少量生産を実行する場合に、品番が切り替わるたびに切替作業(スクリーンマスクの取り替えや、パラメータデータの変更)を印刷作業とシーケンシャルに実行する必要があった。そのため、段取り中は、対象のレーンの生産が停止しているため、スループットが著しく低かった。

【0005】

本発明は、上述した課題に鑑みてなされたものであり、シングルレーンの生産ラインにおけるスループットを向上することのできるスクリーン印刷装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行可能な第1の印刷ユニットおよび第2の印刷ユニットと、前記第1の印刷ユニットおよび前記第2の印刷ユニットのうち、何れか一方の印刷ユニットが前記印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニットが待機系として次工程の段取り作業に供されるように、前記第1の印刷ユニットおよび前記第2の印刷ユニットの運転を制御する制御手段とを備えていることを特徴とするスクリーン印刷装置である。この態様では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットに次工程の段取り作業を並行させることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0007】

好ましい態様において、前記第1の印刷ユニットおよび前記第2の印刷ユニットは、前記搬送方向と直交する特定方向に並置されており、前記印刷工程を実行する稼動位置を前記特定方向において、前記第1の印刷ユニットと前記第2の印刷ユニットとの間に配置し、前記第1の印刷ユニットおよび前記第2の印刷ユニットを個別に前記特定方向に沿って移動可能に駆動する印刷ユニット駆動機構を設け、前記制御手段は、稼動系を構成する前記印刷ユニットが前記稼動位置に配置されるとともに、待機系を構成する前記印刷ユニットが、当該稼動系を構成する前記印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである。この態様では、各印刷ユニットによる交互印刷作業を円滑に行うことができる。

【0008】

好ましい態様において、前記基板搬入位置は、前記印刷ユニット毎に設けられて対をなし、一対の前記印刷ユニット毎に対応して、稼動系と待機系を構成する基板搬送手段を設定可能に構成されている。この態様では、搬入側においても、稼動系と待機系を構成して、一方の稼働時に他方で段取り作業を並行することができるので、上流側に設置される基板搬送手段も含めて、スループットの向上に寄与することが可能となる。

【0009】

本発明の別の態様は、所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行する一対の印刷ユニットを設け、各印刷ユニットは、前記印刷工程を実行するための稼動位置と、この稼動位置に併設され、次工程の段取りに前記印刷ユニットを供するための待機位置とに相互に入替可能に配置されていることを特徴とするスクリーン印刷装置である。この態様では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動位置にて稼動させ、印刷工程を実行することができるとともに、当該一方の印刷ユニットが稼動している間に、待機位置にて他方の印刷ユニットに次工程の段取りをすることができるとともに、一方の印刷ユニットの印刷工程が終了し、他方の印刷ユニットでの段取り作業が終了した場合には、直ちに印刷ユニットを稼動位置と待機位置との間で入れ替えることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0010】

好ましい態様において、一対の前記印刷ユニットは、基板を支持するための基板支持テーブルと、この基板支持テーブルに対し、着脱可能に一体化され、少なくとも基板に重装されるスクリーンマスク、および前記スクリーンマスクによってスクリーン印刷を施すスキージユニットを含む印刷実行部とをそれぞれ備え、前記印刷実行部は、一対の前記印刷ユニット間で交換可能な共通仕様になっている。この態様では、印刷に必要な印刷実行部のみを交換できるので、作業が容易になり、しかも設備全体のコストを低減することができる。

【発明の効果】

【0011】

以上説明したように、本発明によれば、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットを段取りに供することができるので、例えば、シングルレーンにおいて多品種少量生産を実行する場合であっても、印刷工程と段取り作業とを並行させることができる。従って、両印刷ユニットのスループットが高まり、格段にスループットを向上させることができるという顕著な効果を奏する。

【図面の簡単な説明】

【0012】

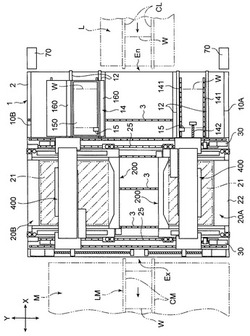

【図1】本発明の実施の一形態に係るスクリーン印刷装置の平面略図である。

【図2】図1のスクリーン印刷装置の側面略図である。

【図3】図1のスクリーン印刷装置の要部を示す平面略図である。

【図4】図1のスクリーン印刷装置のブロック図である。

【図5】図1のスクリーン印刷装置の制御例を示すフローチャートである。

【図6】図5のフローチャートにおける印刷工程サブルーチンを示すフローチャートである。

【図7】図5のフローチャートの実行例を示すタイミングチャートである。

【図8】本発明の別の実施形態に係るスクリーン印刷装置の要部を示す平面略図である。

【図9】本発明のさらに別の実施形態に係るスクリーン印刷装置の要部を示す平面略図である。

【図10】本発明のさらに別の実施形態に係るスクリーン印刷装置の平面略図である。

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、本発明を実施するための最良の形態について説明する。

【0014】

スクリーン印刷装置1は、上流側の装置に対応して配設された一台のローダLと、下流側に配置された部品実装装置Mの一台の実装機搬入部LMとの間に配置されている。ローダLには、ベルトコンベア対CLが設けられている。他方、部品実装装置Mの実装機搬入部LMには、ベルトコンベア対CMが設けられている。基板Wは、これらベルトコンベア対CL、CMに沿って搬送される。そして、スクリーン印刷装置1には、ローダLに臨む基板搬入位置Enが当該基板搬送方向の上流側に設定されているとともに、実装機搬入部LMに臨む基板搬出位置Exが当該基板搬送方向の下流側に設定されている。基板搬入位置Enと基板搬出位置Exは、X軸方向に沿う装置中心線上で当該X軸方向に対向している。

【0015】

スクリーン印刷装置1は、その基台2上に、二つの印刷ユニットを備えている。各印刷ユニットは、基板Wを支持するための基板支持テーブル10A(10B)と、基板支持テーブル10A(10B)に支持された基板Wにスクリーン印刷を施す印刷実行部20A(20B)とをフレーム6によって一体的に、且つ着脱可能にY軸方向に移動可能に構成したユニットである。第1印刷実行部20Aは、第1基板支持テーブル10Aの上方に設けられ、第2印刷実行部20Bは、第2基板支持テーブル10Bの上方に設けられる。

【0016】

各基板支持テーブル10A、10Bは、それぞれ上流側のローダLから繰り出される基板Wを基板搬入位置Enから搬入し、基板搬入位置Enと基板搬出位置Exとの間に設定される印刷位置SP(図2、図3参照)にてスクリーン印刷を施し、当該印刷後の基板Wを印刷位置SPから基板搬出位置Exに送出して部品実装装置Mのベルトコンベア対CMに搬出するように構成されている。

【0017】

各基板支持テーブル10A、10Bは、図3に示すように、X軸方向に細長の平面視略長方形の形状を有しており、テーブル駆動機構により個別にY軸方向に移動するように構成されている。テーブル駆動機構は、ねじ送り機構により構成されている。すなわち、各基板支持テーブル10A、10Bは、基台2上に設けられたY軸方向に延びる共通の固定レール3上に移動自在に支持されており、それぞれねじ軸4A、4Bを介してモータ5A、5Bの駆動により、Y軸方向に沿って往復移動するように構成されている。そして、後述する制御ユニット60によるモータ制御に基づき、第1基板支持テーブル10Aは、X軸線上において、ローダLのコンベア対CLと、部品実装装置Mのベルトコンベア対CMとの間に対向する稼動位置と、この稼動位置から、相手側の基板支持テーブル10B(10A)と離反する方向に退避した待機位置との間で移動するように構成されている。

【0018】

図3を参照して、各基板支持テーブル10A、10Bは、基板Wを搬出入するためのコンベア対12と、このコンベア対12上の基板Wを印刷可能に支持固定するためのクランプユニット14と、このクランプユニット14をコンベア対12に沿ってX軸方向に移動させるためのクランプユニット駆動機構と、後述するスクリーンマスク21を清掃するためのクリーニングユニット18等とを備えている。

【0019】

上記ベルトコンベア対12は、ベルトコンベアからなる。ベルトコンベアは、ローダLから繰り出される基板Wを基板搬入位置Enで受け取り、基板搬入位置Enから基板支持テーブル10A、10B上に設定される所定の位置まで搬送する(以上を基板の搬入と言う)とともに、印刷工程後の基板Wを基板搬出位置Exまで搬送し、さらに基板搬出位置Exから部品実装装置Mのベルトコンベア対CLへ搬送する(以上を基板の搬出と言う)ものである。

【0020】

なお、当実施形態では、装置前側(図1、図3の下側:以下、Aサイドともいう)に位置する第1基板支持テーブル10Aについては、コンベア対12のうち後側が固定コンベア、前側が可動コンベアとされることにより装置後側(以下、Bサイドともいう)のコンベアを基準として間隔変更が可能とされ、他方、Bサイドに位置する第2基板支持テーブル10Bは、コンベア対12のうち前側が固定コンベア、後側が可動コンベアとされることにより前側のコンベアを基準として間隔変更が可能となっている。

【0021】

上記クランプユニット14は、基板支持テーブル10A、10B上に設けられた固定レール141に沿ってX軸方向に移動可能に支持されるベース部材140を有し、このベース部材140上にコンベア対12から基板Wを持ち上げて支持するバックアップ機構と、このバックアップ機構により持ち上げられた基板Wを固定するクランプ機構とを備える。

【0022】

図2を参照して、バックアップ機構は、所定配列の複数本のバックアップピン151を備え、かつボールネジ機構等を介して図略のXテーブル上に昇降可能に支持されるバックアップテーブル150と、ボールネジ機構等の駆動用のモータ152等とを含み、このモータ152の駆動によりボールネジ機構等が作動し、バックアップテーブル150が所定の解放位置とこの位置から上昇した作動位置とに変位するように構成されている。ここで、解放位置は、バックアップピン151の先端位置がベルトコンベア対12に支持された基板Wの下面より低くなる位置(図2の右側の基板支持テーブル10Bにおいて示す位置)であり、作動位置は、同基板Wの下面よりバックアップピン151の先端位置が高くなる位置(図2の左側の基板支持テーブル10Aにおいて示す位置)である。従って、このバックアップ機構は、図2の左側に示すように、バックアップテーブル150が作動位置に配置されたときに基板Wをベルトコンベア対12から持ち上げる。

【0023】

クランプ機構は、ベルトコンベア対12の上方位置において、一対のアーム部材161に配置されて、X軸方向に互いに平行に延びる一対のクランプ部材160と、クランプ部材駆動用のアクチュエータ、例えば二方向型のエアシリンダ162とを含む。両クランプ部材160のうち一方側のものは、アーム部材161に対してY軸方向に変位可能に組付けられており、前記エアシリンダ162の駆動により、Y軸方向に沿って解放位置とクランプ位置とに変位する。つまり、クランプ機構は、一方側のクランプ部材160が解放位置からクランプ位置に変位することにより、前記バックアップ機構により持ち上げられた基板Wを他方側のクランプ部材160と共にY軸方向に挟み込んでクランプし、クランプ位置から解放位置に変位することにより、クランプした基板Wを解放するように構成されている。

【0024】

なお、印刷工程では、このようにクランプユニット14によりベルトコンベア対12から持ち上げられてクランプ部材160にクランプされた状態の基板Wに対して後述するスクリーンマスク21を重装するようになっている。クランプユニット14は、前記印刷実行部20によるスクリーン印刷が可能となる状態に基板をベルトコンベア対12からリフトアップさせて保持する。

【0025】

各アーム部材161は、ベルトコンベア対12を外側(Y軸方向における外側)から抱え込むように形成された上で、一方のアーム部材161は、図略のXテーブル上一方端部に固定され、他方のアーム部材161はXテーブル上Y軸方向に固定された固定レール164に沿ってスライド可能に設けられている。他方のアーム部材161のスライド量を調整することで、ベルトコンベア対12のコンベア幅を調整し、各種のY方向基板幅の基板Wに対応可能としている。さらに、Y方向基板幅に対応させたベルトコンベア対12のコンベア幅によらず、ベルトコンベア対12と各クランプ部材160とのY軸方向の相対位置が一定に保持することで、基板WのY方向基板幅によらず基板Wを正確にクランプ可能としている。

【0026】

図3を参照して、クランプユニット駆動機構は、ねじ送り機構により構成されている。すなわち、クランプユニット14の前記ベース部材140は、基台2上に設けられたX軸方向に延びる固定レール141上に移動自在に支持され、ねじ軸142を介してモータ144により駆動されるように構成されている。そして、各基板支持テーブル10A、10Bにおいては、基板搬入位置En近傍の位置が基板待機位置、これよりも下流側の所定の位置が印刷実行位置とされ、クランプユニット14が後述する制御ユニット60によるモータ制御に基づき、これら基板待機位置(図2の右側に示す位置)と印刷実行位置(図2の左側に示す位置)との間を移動する。

【0027】

なお、基板Wを装置前側基準でクランプする点を除き、第2基板支持テーブル10Bの構成も基本的には第1基板支持テーブル10Aと共通している。

【0028】

クリーニングユニット18は、詳細図を省略しているが、後述するスクリーンマスク21の下面に摺接可能なパッドおよびこのパッドを介してスクリーンマスク21を負圧吸引する吸引ノズル等を含むクリーニングヘッドを備えており、基板支持テーブル10A、10BがY軸方向に移動する際に、このクリーニングヘッドをスクリーンマスク21の下面に摺接させることで当該マスク下面やパターン孔内に溜まったペーストを除去する。クリーニングヘッドは、基板支持テーブル10A、10Bに対して昇降可能に構成されており、清掃時のみスクリーンマスク21に摺接可能な作動位置に配置され、それ以外はこの作動位置から下降した退避位置に配置されるように構成されている。

【0029】

なお、図1〜図3中の符号15は、前記コンベア対12が有するストッパ機構であり、コンベア対12上に受け入れられた基板Wを上記基板待機位置で待機させるためのものである。このストッパ機構15は、例えばエアシリンダ等のアクチュエータにより進退駆動されるストッパ軸を有しており、コンベア対12による基板Wの搬送路中に前記ストッパ軸を進出させて基板Wの移動を規制する作動状態と、搬送路外にストッパ軸を退避させて基板Wの移動を許容する停止状態とに切り換え可能に構成されている。

【0030】

印刷実行部20は、スクリーンマスクユニット200と、スクリーンマスクユニット200をX軸方向に配設されるスキージユニット400とを備えている。

【0031】

スクリーンマスクユニット200は、スクリーンマスク21と、このスクリーンマスク21が固定されたマスク固定部材22とを備えている。そして、このマスク固定部材22を介してスクリーンマスク21を直下に位置する基板支持テーブル10A(10B)が作動位置にリフトアップしている基板Wに対し、スクリーンマスク21が重装される重装位置と、この重装位置よりも上方にスクリーンマスク21を上昇させる解放位置との間で、スクリーンマスク21を昇降させることができるようになっている。スクリーンマスクユニット200のマスク固定部材22は、図略のクランプ機構によって着脱自在に保持されている。ユーザは、上記クランプ機構を操作することにより、上記待機位置にて、このマスク固定部材22を交換することにより、製造対象となっている基板Wの品番に応じて、スクリーンマスク21を交換することができるようになっている。

【0032】

マスク固定部材22は、中央にスクリーン印刷用の開口部が形成された矩形の枠体で具体化されており、この開口部を塞ぐように予め組付けられたスクリーンマスク21が着脱自在に固定されている。

【0033】

スクリーンマスク21は、基板Wに印刷される回路パターンに対応する孔が形成された印刷エリアが形成されている。

【0034】

上記スキージユニット400は、スキージ41によってクリーム半田、導電ペースト等のペーストをスクリーンマスク21上でローリング(混練)しながら拡張するユニットである。図示の例では、スキージユニット400は、スクリーンマスク21に対し、Z軸回りの位相を調整可能な調整機構(レール25、モータ30等)を介して、スクリーンマスクユニット200に連結されている。

【0035】

図2に示すように、印刷実行部20には、撮像ユニット50が併設されている。撮像ユニット50は、スクリーンマスク21と基板Wとの相対的な位置関係を画像認識するためのものであり、スクリーンマスク21の下面に記されるマークや記号等の複数の標識を下側から撮像する2個のマスク認識カメラ50Aと、基板支持テーブル10A、10Bに支持されている基板Wのマークや記号等の複数の標識を上側から撮像する2個の基板認識カメラ50Bとを備えている。

【0036】

図4を参照して、スクリーン印刷装置1を制御するための、制御手段としての制御ユニット60は、マイクロプロセッサ等で構成される演算処理部61と、印刷処理のためのトランザクションデータ等を記憶する印刷プログラム記憶部62と、制御に要するマスタデータ等を記憶するデータ記憶部63と、前記モータ5A、5B等のアクチュエータ類を駆動するアクチュエータ制御部64と、種々のインターフェース等で構成される外部入出力部65と、キャプチャーボード等で構成される画像処理部66とを有しており、各アクチュエータ類や、マスク認識カメラ50A等のカメラ類は、全てこの制御ユニット60によって制御可能に電気的に接続されている。従って、前記基板支持テーブル10A、10Bおよび印刷実行部20による一連の印刷処理動作は、この制御ユニット60により統括的に制御される。また制御ユニット60には、処理状態をGUI等で表示可能な表示ユニット70と、ポインティングディバイス等で構成される図略の入力装置とが接続されており、オペレータの操作によって、トランザクション用のデータ入力や、制御処理を実現するプログラムの設定や変更等ができるようになっている。なお、印刷プログラム記憶部62とデータ記憶部63とは、何れもROM、RAM、補助記憶装置等を組み合わせて実現される論理的な概念である。

【0037】

表示ユニット70は、Y軸方向において、印刷ユニット毎に配設されており、対応する印刷ユニットの運転状況を表示する。以下に説明するように、本実施形態に係る印刷ユニットは、交互に稼動位置に移動し、印刷工程を実行するのであるが、その間に待機位置に退避している印刷ユニットの表示ユニット70は、次工程で実行される基板の段取り作業に必要な情報を印刷プログラム記憶部62、またはデータ記憶部63から読み取って、この表示ユニット70に表示する。

【0038】

表示ユニット70には、GUIで操作ボタンが表示されるようになっており、ユーザは、図略の入力装置によって操作ボタンを操作することにより、段取り作業の終了または、中断等を制御ユニット60に指示できるようになっている。

【0039】

次に、図5を参照して、本実施形態の制御について説明する。なお、以下の制御を実現するため、制御ユニット60のデータ記憶部63には、Boolean型の完了フラグが設定されている。完了フラグは、全ての処理が終了したことを示すフラグである。

【0040】

制御ユニット60は、所定の初期動作処理を終了した後、製造される基板Wの製造順序をカウントするカウント変数Rを1に初期化する(ステップS1)。次いで、このカウント変数Rに対応する基板Wの品番I(R)並びにこの品番I(R)に関連する生産数Tn(R)等の生産データを印刷プログラム記憶部62から取得する(ステップS2)。次いで、制御ユニット60は、稼動する印刷ユニットを識別する識別子の値RSと待機する印刷ユニットを識別する識別子の値WSをそれぞれセットする(ステップS3)。図示の例では、Aサイドの印刷ユニットが最初に稼動し、Bサイドの印刷ユニットが最初に待機する設定となっている。

【0041】

次いで、稼動側と待機側とで、それぞれが並行処理を実行する(ステップS10)。この並行処理においては、初期動作として、ステップS3の設定に基づき、Aサイドの印刷ユニットが稼動位置に移動するようにモータ5Aが駆動されるとともに、Bサイドの印刷ユニットが退避位置に移動するようにモータ5Bが駆動される。その状態で、稼動側の印刷ユニットでは、生産数をカウントするカウント変数Nが0に初期化され(ステップS101)、次いで、印刷工程サブルーチンが実行される(ステップS102)。この印刷工程サブルーチンS102では、図6に示したように、基板の搬入(ステップS121)と、前工程(ステップS122)と、版合わせ(ステップS123)と、クリーム半田を掻き取る掻取動作(ステップS124)と、版離れ(ステップS125)と、後工程(ステップS126)と、印刷済の基板Wを搬出する搬出動作(ステップS127)とが実行する。各ステップのうち、前工程(ステップS122)には、例えば、基板Wの標識を認識する「マーク認識」、部品実装後に分割される多面取りの基板のいくつかWに設定された不良マークを認識する「バッドマーク認識」、さらに基板W上に付着した異物を検査する「異物検査」等の工程が含まれる。また、後工程(ステップS126)は、例えば、印刷工程後のスクリーンマスク21の重装面を必要に応じて清浄する「クリーニング処理」工程や、或いは、印刷後の基板W上の印刷状態を検査する「印刷後検査」工程が含まれる。

【0042】

図5に戻って、制御ユニット60は、一回の印刷工程サブルーチンを終了した後、カウント変数Nをインクリメントし(ステップS103)、インクリメントされたカウント変数Nが、読み取った生産数Tn(R)に達しているか否かを判定し(ステップS104)、仮に達していなければ、ステップS102の印刷工程サブルーチンに復帰して上述した印刷工程を繰り返す。

【0043】

仮に、インクリメントされたカウント変数Nが、読み取った生産数Tn(R)に達した場合には、稼動系の動作を完了する。

【0044】

他方、待機側の印刷ユニットでは、並行処理が開始された時点で、まず製造順序をカウントするカウント変数Rをインクリメントする(ステップS111)。次いで、インクリメントされたカウント変数Rに対応する未処理データが残っているか否かを判定し(ステップS112)、未処理データがある場合には、基板Wの品番I(R)並びにこの品番I(R)に関連する生産数Tn(R)等の生産データを印刷プログラム記憶部62から取得する(ステップS113)。次いで、ユーザがこの段階で読み取った品番I(R)に係る印刷工程の段取りを実行する上で必要な段取り指示情報を、当該印刷ユニットに対応する表示ユニット70に表示する(ステップS114)。

【0045】

この表示をみて、ユーザは、所定の段取り工程を行う(ステップS115)。この段取り工程では、マスク固定部材22を取り替えて、次工程で生産される品番I(R)に係る基板Wのスクリーンマスク21を新たに装着し、このスクリーンマスク21に対してクリーム半田を供給し、スクリーンマスク21に形成された印刷パターンにクリーム半田を拡げるローリング作業を行う。次いで、データ記憶部63に記憶されている制御データに基づいて、基板Wの位相とスクリーンマスク21の位相を整合させる目合わせ作業を実施する。ここで、目合わせが不十分な場合には、調整機構で調整する。さらに、試し刷りを実施し、データ記憶部63に記憶されている各種パラメータの調整を行う。この調整作業が終了すると、ユーザは、上記表示ボタンを操作し、作業の完了を制御ユニット60に報知する。

【0046】

図5のステップS114を実行した時点で、制御ユニット60は、ユーザが段取り工程(S115)を終了するのを待機している(ステップS116)。ユーザの操作を検出すると、制御ユニット60は、識別子の値RSと値WSをそれぞれ変更し(ステップS117)、待機系の処理を終了する。なお、ステップS112の判定で、未処理データが無かった場合には、完了フラグの値をTrueにセットし(ステップS118)、この時点で待機系の処理を終了する。

【0047】

稼動系および待機系の双方が処理を終了すると、制御ユニット60は、完了フラグの値を参照し、完了フラグの値がFalseの場合には、ステップS10の並行サブルーチンS10を再度、実行する。この結果、制御ユニット60は、ステップS117の設定に基づき、モータ5A、5Bを駆動して、稼動系と待機系の印刷ユニットを入れ替え、上述した作業を繰り返す。これにより、品番I(R)が頻繁に切り替わるような製造ラインであっても、図7に示すように、高いスループットを維持することが可能になる。

【0048】

図7を参照して、上述のフローチャートを実行した場合には、Aサイドの印刷ユニットと、Bサイドの印刷ユニットが、交互に段取りと印刷とを繰り返すので、一方の印刷工程の間に他方の印刷作業を並行させることができる。この結果、品番が頻繁に切り替わっても、殆ど切れ目無く印刷工程を継続し、高い稼動率を維持することが可能になる。

【0049】

これに対して、従来のシングルレーンでは、段取り作業と印刷工程とをシーケンシャルに実行する必要があったので、近年要請されている多品種少量生産の場合には、スループットが著しく低下することとなっていたのである。

【0050】

以上説明したように、本実施形態は、所定の搬送方向に沿って搬送された基板Wを所定の基板搬入位置Enから搬入してスクリーン印刷を施し、印刷後の基板Wを搬送方向の下流側に設定される単一の基板搬出位置Exから搬出するシングルレーンのスクリーン印刷装置1であって、基板搬入位置Enから送出された基板Wを搬入して、スクリーン印刷に供するとともに、スクリーン印刷後の基板Wを送出して基板搬出位置Exから搬出する印刷工程を実行可能な第1の印刷ユニット(基板支持テーブル10Aと印刷実行部20A)および第2の印刷ユニット(基板支持テーブル10Bと印刷実行部20B)と、第1の印刷ユニットおよび第2の印刷ユニットのうち、何れか一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)が印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)が待機系として次工程の段取り作業に供されるように、第1の印刷ユニットおよび第2の印刷ユニットの運転を制御する制御ユニット60とを備えている。このため本実施形態では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットに次工程の段取り作業を並行させることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0051】

また本実施形態では、第1の印刷ユニットおよび第2の印刷ユニットは、搬送方向と直交するY軸方向に並置されており、印刷工程を実行する稼動位置をY軸方向において、第1の印刷ユニットと第2の印刷ユニットとの間に配置し、第1の印刷ユニットおよび第2の印刷ユニットを個別にY軸方向に沿って移動可能に駆動する印刷ユニット駆動機構(レール3、ボールねじ4A、4B、モータ5A、5B等)を設け、制御ユニット60は、稼動系を構成する印刷ユニットが稼動位置に配置されるとともに、待機系を構成する印刷ユニットが、当該稼動系を構成する印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである。このため本実施形態では、各印刷ユニットによる交互印刷作業を円滑に行うことができる。

【0052】

上述した実施形態は、本発明の好ましい具体例に過ぎず、本発明は、上述した実施形態に限定されない。

【0053】

例えば、図8に示す態様を採用することが可能である。

【0054】

図8を参照して、同図に示すスクリーン印刷装置1は、基板搬入位置Enと基板搬出位置Exが、基台2のY軸方向一端側(Aサイド)に寄っているため、将来の仕様変更に備えて、Y軸方向への駆動要素(レール3、ボールねじ4A、モータ5A等)は、そのまま残っているものの、実質的にAサイド側でのみ印刷工程が実行される仕様である。

【0055】

このため図8の場合には、基板支持テーブル10A、10Bと、印刷実行部20A、20Bとを着脱可能、且つ交換可能に仕様を共通させている。また、Aサイドに設置された表示ユニット70によって、第1、第2の印刷ユニットの制御が行われる。

【0056】

図8の運転に際しては、表示ユニット70の表示に基づき、Aサイドの印刷ユニットで印刷工程が実行されている間、第1の実施形態と同様に、Bサイドで待機している印刷ユニットに段取り作業を施す。そして、段取り作業と印刷作業が何れも終了した時点で、今度は、Aサイドの印刷ユニットを構成する印刷実行部20A(20B)を当該基板支持テーブル10A(10B)から取り外し、Bサイドの印刷ユニットで段取りされた印刷ユニットに手作業で交換する。これにより、Aサイドでは、極めて短時間の段取り換えで、予め段取りされた印刷実行部20B(20A)により、再び印刷ユニットを稼動することが可能になる。また、取り外された印刷実行部20A(20B)は、Bサイドの印刷ユニットに装着されることによって、再び、次工程の印刷工程の段取り作業に供することが可能になる。このようにして、印刷実行部20A(20B)を品番変更の度に交換することにより、生産性を向上させることができる。

【0057】

さらに、図9に示すように、Y軸方向への駆動要素(レール3、ボールねじ4A、モータ5A等)が省略されたスクリーン印刷装置1を採用しても、図8の場合と同様に運用することが可能である。

【0058】

このように図8、図9の実施形態は、所定の搬送方向に沿って搬送された基板Wを所定の基板搬入位置Enから搬入してスクリーン印刷を施し、印刷後の基板Wを搬送方向の下流側に設定される単一の基板搬出位置Exから搬出するスクリーン印刷装置であって、基板搬入位置Enから送出された基板Wを搬入して、スクリーン印刷に供するとともに、スクリーン印刷後の基板Wを送出して基板搬出位置Exから搬出する印刷工程を実行する一対の印刷ユニットを設け、各印刷ユニットは、印刷工程を実行するための稼動位置(図8、図9のAサイド)と、この稼動位置に併設され、次工程の段取りに印刷ユニットを供するための待機位置(図8、図9のBサイド)とに相互に入替可能に配置されていることを特徴とするスクリーン印刷装置である。このため本実施形態では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)を稼動位置にて稼動させ、印刷工程を実行することができるとともに、当該一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)が稼動している間に、待機位置にて他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)に次工程の段取りをすることができるとともに、一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)の印刷工程が終了し、他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)での段取り作業が終了した場合には、直ちに印刷ユニットの印刷実行部20A(20B)を稼動位置と待機位置との間で入れ替えることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0059】

上述した実施形態は、何れも搬入側、搬出側がともにシングルレーンであった。しかしながら、本発明は、搬入側がデュアルレーンで構成されていても、適用することが可能である。

【0060】

図10を参照して、図示の実施形態では、搬入側に一対のローダL1、L2が配設されている。各ローダL1、L2には、図1の実施形態と同様のベルトコンベア対CL1、CL2が設けられている。そして、一方のローダL1は、Y軸方向においてAサイドに設けられた第1の基板搬入位置En1にて、Aサイドの印刷ユニットを構成する基板支持テーブル10Aに臨んでおり、他方のローダL2は、Y軸方向においてBサイドに設けられた第2の基板搬入位置En2にて、Bサイドの印刷ユニットを構成する基板支持テーブル10Bに臨んでいる。そして、稼動系の印刷ユニットを構成する基板支持テーブル10A(10B)に対しては、当該基板支持テーブル10A(10B)に臨むローダL1(L2)が稼動系のローダとして機能し、基板Wを稼動系の印刷ユニットに搬送するとともに、待機系の印刷ユニットを構成する基板支持テーブル10B(10A)に対しては、当該基板支持テーブル10B(10A)に臨むローダL2(L1)が待機系のローダとして待機する。従って、搬入側がデュアルレーンで構成されている態様においても、待機系で次工程の印刷処理の段取り作業を実施することができる。その結果、図10に示す態様においても、図5で説明したフローチャートに基づいて、交互に稼動系と待機系の印刷ユニットを構成し、シングルレーンに構成された部品実装装置Mに基板Wを搬出することができる。

【0061】

このように基板搬入位置En1、En2が、印刷ユニット毎に設けられて対をなしており、一対の印刷ユニット毎に基板搬送手段としてのローダL1、L2を設定可能に構成している場合には、搬入側においても、稼動系と待機系を構成して、一方の稼働時に他方でローダL1、L2での搬送幅の変更等を含めた段取り作業を並行することができるので、ローダL1、L2も含めて、スループットの向上に寄与することが可能となる。

【0062】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることはいうまでもない。

【符号の説明】

【0063】

1 スクリーン印刷装置

5A、5B モータ

10A、10B 基板支持テーブル(印刷ユニットの要素)

20A、20B 印刷実行部(印刷ユニットの要素)

21 スクリーンマスク

22 マスク固定部材

60 制御ユニット

70 表示ユニット

200 スクリーンマスクユニット

400 スキージユニット

En 基板搬入位置

Ex 基板搬出位置

SP 印刷位置

W 基板

【技術分野】

【0001】

本発明は、スクリーン印刷装置に関し、特に、プリント配線板(Printed Wiring Board: PWB)等の基板に電子部品を実装するための前処理として、当該基板にクリーム半田や導電性ペースト等をスクリーン印刷するスクリーン印刷装置に関する。

【背景技術】

【0002】

スクリーン印刷装置は、プリント回路板(Printed Circuit Board: PCB)の製造ラインに組み込まれ、上流側から搬送されてくる基板に導電性ペースト等のスクリーン印刷を施して下流側の部品実装装置に送り出すものである。この種のスクリーン印刷装置のうち、シングルレーン(製造ラインにおいて、基板をスクリーン印刷装置に搬入する経路と搬出する経路がそれぞれ一系統のもの)は、特許文献1に開示されるように、装置内の一つの印刷部に対して一枚ずつ基板を受け入れて印刷処理を施しつつ部品実装装置に送り出すものが一般的である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−205399号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の技術では、例えば、多品種少量生産を実行する場合に、品番が切り替わるたびに切替作業(スクリーンマスクの取り替えや、パラメータデータの変更)を印刷作業とシーケンシャルに実行する必要があった。そのため、段取り中は、対象のレーンの生産が停止しているため、スループットが著しく低かった。

【0005】

本発明は、上述した課題に鑑みてなされたものであり、シングルレーンの生産ラインにおけるスループットを向上することのできるスクリーン印刷装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行可能な第1の印刷ユニットおよび第2の印刷ユニットと、前記第1の印刷ユニットおよび前記第2の印刷ユニットのうち、何れか一方の印刷ユニットが前記印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニットが待機系として次工程の段取り作業に供されるように、前記第1の印刷ユニットおよび前記第2の印刷ユニットの運転を制御する制御手段とを備えていることを特徴とするスクリーン印刷装置である。この態様では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットに次工程の段取り作業を並行させることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0007】

好ましい態様において、前記第1の印刷ユニットおよび前記第2の印刷ユニットは、前記搬送方向と直交する特定方向に並置されており、前記印刷工程を実行する稼動位置を前記特定方向において、前記第1の印刷ユニットと前記第2の印刷ユニットとの間に配置し、前記第1の印刷ユニットおよび前記第2の印刷ユニットを個別に前記特定方向に沿って移動可能に駆動する印刷ユニット駆動機構を設け、前記制御手段は、稼動系を構成する前記印刷ユニットが前記稼動位置に配置されるとともに、待機系を構成する前記印刷ユニットが、当該稼動系を構成する前記印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである。この態様では、各印刷ユニットによる交互印刷作業を円滑に行うことができる。

【0008】

好ましい態様において、前記基板搬入位置は、前記印刷ユニット毎に設けられて対をなし、一対の前記印刷ユニット毎に対応して、稼動系と待機系を構成する基板搬送手段を設定可能に構成されている。この態様では、搬入側においても、稼動系と待機系を構成して、一方の稼働時に他方で段取り作業を並行することができるので、上流側に設置される基板搬送手段も含めて、スループットの向上に寄与することが可能となる。

【0009】

本発明の別の態様は、所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行する一対の印刷ユニットを設け、各印刷ユニットは、前記印刷工程を実行するための稼動位置と、この稼動位置に併設され、次工程の段取りに前記印刷ユニットを供するための待機位置とに相互に入替可能に配置されていることを特徴とするスクリーン印刷装置である。この態様では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動位置にて稼動させ、印刷工程を実行することができるとともに、当該一方の印刷ユニットが稼動している間に、待機位置にて他方の印刷ユニットに次工程の段取りをすることができるとともに、一方の印刷ユニットの印刷工程が終了し、他方の印刷ユニットでの段取り作業が終了した場合には、直ちに印刷ユニットを稼動位置と待機位置との間で入れ替えることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0010】

好ましい態様において、一対の前記印刷ユニットは、基板を支持するための基板支持テーブルと、この基板支持テーブルに対し、着脱可能に一体化され、少なくとも基板に重装されるスクリーンマスク、および前記スクリーンマスクによってスクリーン印刷を施すスキージユニットを含む印刷実行部とをそれぞれ備え、前記印刷実行部は、一対の前記印刷ユニット間で交換可能な共通仕様になっている。この態様では、印刷に必要な印刷実行部のみを交換できるので、作業が容易になり、しかも設備全体のコストを低減することができる。

【発明の効果】

【0011】

以上説明したように、本発明によれば、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットを段取りに供することができるので、例えば、シングルレーンにおいて多品種少量生産を実行する場合であっても、印刷工程と段取り作業とを並行させることができる。従って、両印刷ユニットのスループットが高まり、格段にスループットを向上させることができるという顕著な効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の一形態に係るスクリーン印刷装置の平面略図である。

【図2】図1のスクリーン印刷装置の側面略図である。

【図3】図1のスクリーン印刷装置の要部を示す平面略図である。

【図4】図1のスクリーン印刷装置のブロック図である。

【図5】図1のスクリーン印刷装置の制御例を示すフローチャートである。

【図6】図5のフローチャートにおける印刷工程サブルーチンを示すフローチャートである。

【図7】図5のフローチャートの実行例を示すタイミングチャートである。

【図8】本発明の別の実施形態に係るスクリーン印刷装置の要部を示す平面略図である。

【図9】本発明のさらに別の実施形態に係るスクリーン印刷装置の要部を示す平面略図である。

【図10】本発明のさらに別の実施形態に係るスクリーン印刷装置の平面略図である。

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、本発明を実施するための最良の形態について説明する。

【0014】

スクリーン印刷装置1は、上流側の装置に対応して配設された一台のローダLと、下流側に配置された部品実装装置Mの一台の実装機搬入部LMとの間に配置されている。ローダLには、ベルトコンベア対CLが設けられている。他方、部品実装装置Mの実装機搬入部LMには、ベルトコンベア対CMが設けられている。基板Wは、これらベルトコンベア対CL、CMに沿って搬送される。そして、スクリーン印刷装置1には、ローダLに臨む基板搬入位置Enが当該基板搬送方向の上流側に設定されているとともに、実装機搬入部LMに臨む基板搬出位置Exが当該基板搬送方向の下流側に設定されている。基板搬入位置Enと基板搬出位置Exは、X軸方向に沿う装置中心線上で当該X軸方向に対向している。

【0015】

スクリーン印刷装置1は、その基台2上に、二つの印刷ユニットを備えている。各印刷ユニットは、基板Wを支持するための基板支持テーブル10A(10B)と、基板支持テーブル10A(10B)に支持された基板Wにスクリーン印刷を施す印刷実行部20A(20B)とをフレーム6によって一体的に、且つ着脱可能にY軸方向に移動可能に構成したユニットである。第1印刷実行部20Aは、第1基板支持テーブル10Aの上方に設けられ、第2印刷実行部20Bは、第2基板支持テーブル10Bの上方に設けられる。

【0016】

各基板支持テーブル10A、10Bは、それぞれ上流側のローダLから繰り出される基板Wを基板搬入位置Enから搬入し、基板搬入位置Enと基板搬出位置Exとの間に設定される印刷位置SP(図2、図3参照)にてスクリーン印刷を施し、当該印刷後の基板Wを印刷位置SPから基板搬出位置Exに送出して部品実装装置Mのベルトコンベア対CMに搬出するように構成されている。

【0017】

各基板支持テーブル10A、10Bは、図3に示すように、X軸方向に細長の平面視略長方形の形状を有しており、テーブル駆動機構により個別にY軸方向に移動するように構成されている。テーブル駆動機構は、ねじ送り機構により構成されている。すなわち、各基板支持テーブル10A、10Bは、基台2上に設けられたY軸方向に延びる共通の固定レール3上に移動自在に支持されており、それぞれねじ軸4A、4Bを介してモータ5A、5Bの駆動により、Y軸方向に沿って往復移動するように構成されている。そして、後述する制御ユニット60によるモータ制御に基づき、第1基板支持テーブル10Aは、X軸線上において、ローダLのコンベア対CLと、部品実装装置Mのベルトコンベア対CMとの間に対向する稼動位置と、この稼動位置から、相手側の基板支持テーブル10B(10A)と離反する方向に退避した待機位置との間で移動するように構成されている。

【0018】

図3を参照して、各基板支持テーブル10A、10Bは、基板Wを搬出入するためのコンベア対12と、このコンベア対12上の基板Wを印刷可能に支持固定するためのクランプユニット14と、このクランプユニット14をコンベア対12に沿ってX軸方向に移動させるためのクランプユニット駆動機構と、後述するスクリーンマスク21を清掃するためのクリーニングユニット18等とを備えている。

【0019】

上記ベルトコンベア対12は、ベルトコンベアからなる。ベルトコンベアは、ローダLから繰り出される基板Wを基板搬入位置Enで受け取り、基板搬入位置Enから基板支持テーブル10A、10B上に設定される所定の位置まで搬送する(以上を基板の搬入と言う)とともに、印刷工程後の基板Wを基板搬出位置Exまで搬送し、さらに基板搬出位置Exから部品実装装置Mのベルトコンベア対CLへ搬送する(以上を基板の搬出と言う)ものである。

【0020】

なお、当実施形態では、装置前側(図1、図3の下側:以下、Aサイドともいう)に位置する第1基板支持テーブル10Aについては、コンベア対12のうち後側が固定コンベア、前側が可動コンベアとされることにより装置後側(以下、Bサイドともいう)のコンベアを基準として間隔変更が可能とされ、他方、Bサイドに位置する第2基板支持テーブル10Bは、コンベア対12のうち前側が固定コンベア、後側が可動コンベアとされることにより前側のコンベアを基準として間隔変更が可能となっている。

【0021】

上記クランプユニット14は、基板支持テーブル10A、10B上に設けられた固定レール141に沿ってX軸方向に移動可能に支持されるベース部材140を有し、このベース部材140上にコンベア対12から基板Wを持ち上げて支持するバックアップ機構と、このバックアップ機構により持ち上げられた基板Wを固定するクランプ機構とを備える。

【0022】

図2を参照して、バックアップ機構は、所定配列の複数本のバックアップピン151を備え、かつボールネジ機構等を介して図略のXテーブル上に昇降可能に支持されるバックアップテーブル150と、ボールネジ機構等の駆動用のモータ152等とを含み、このモータ152の駆動によりボールネジ機構等が作動し、バックアップテーブル150が所定の解放位置とこの位置から上昇した作動位置とに変位するように構成されている。ここで、解放位置は、バックアップピン151の先端位置がベルトコンベア対12に支持された基板Wの下面より低くなる位置(図2の右側の基板支持テーブル10Bにおいて示す位置)であり、作動位置は、同基板Wの下面よりバックアップピン151の先端位置が高くなる位置(図2の左側の基板支持テーブル10Aにおいて示す位置)である。従って、このバックアップ機構は、図2の左側に示すように、バックアップテーブル150が作動位置に配置されたときに基板Wをベルトコンベア対12から持ち上げる。

【0023】

クランプ機構は、ベルトコンベア対12の上方位置において、一対のアーム部材161に配置されて、X軸方向に互いに平行に延びる一対のクランプ部材160と、クランプ部材駆動用のアクチュエータ、例えば二方向型のエアシリンダ162とを含む。両クランプ部材160のうち一方側のものは、アーム部材161に対してY軸方向に変位可能に組付けられており、前記エアシリンダ162の駆動により、Y軸方向に沿って解放位置とクランプ位置とに変位する。つまり、クランプ機構は、一方側のクランプ部材160が解放位置からクランプ位置に変位することにより、前記バックアップ機構により持ち上げられた基板Wを他方側のクランプ部材160と共にY軸方向に挟み込んでクランプし、クランプ位置から解放位置に変位することにより、クランプした基板Wを解放するように構成されている。

【0024】

なお、印刷工程では、このようにクランプユニット14によりベルトコンベア対12から持ち上げられてクランプ部材160にクランプされた状態の基板Wに対して後述するスクリーンマスク21を重装するようになっている。クランプユニット14は、前記印刷実行部20によるスクリーン印刷が可能となる状態に基板をベルトコンベア対12からリフトアップさせて保持する。

【0025】

各アーム部材161は、ベルトコンベア対12を外側(Y軸方向における外側)から抱え込むように形成された上で、一方のアーム部材161は、図略のXテーブル上一方端部に固定され、他方のアーム部材161はXテーブル上Y軸方向に固定された固定レール164に沿ってスライド可能に設けられている。他方のアーム部材161のスライド量を調整することで、ベルトコンベア対12のコンベア幅を調整し、各種のY方向基板幅の基板Wに対応可能としている。さらに、Y方向基板幅に対応させたベルトコンベア対12のコンベア幅によらず、ベルトコンベア対12と各クランプ部材160とのY軸方向の相対位置が一定に保持することで、基板WのY方向基板幅によらず基板Wを正確にクランプ可能としている。

【0026】

図3を参照して、クランプユニット駆動機構は、ねじ送り機構により構成されている。すなわち、クランプユニット14の前記ベース部材140は、基台2上に設けられたX軸方向に延びる固定レール141上に移動自在に支持され、ねじ軸142を介してモータ144により駆動されるように構成されている。そして、各基板支持テーブル10A、10Bにおいては、基板搬入位置En近傍の位置が基板待機位置、これよりも下流側の所定の位置が印刷実行位置とされ、クランプユニット14が後述する制御ユニット60によるモータ制御に基づき、これら基板待機位置(図2の右側に示す位置)と印刷実行位置(図2の左側に示す位置)との間を移動する。

【0027】

なお、基板Wを装置前側基準でクランプする点を除き、第2基板支持テーブル10Bの構成も基本的には第1基板支持テーブル10Aと共通している。

【0028】

クリーニングユニット18は、詳細図を省略しているが、後述するスクリーンマスク21の下面に摺接可能なパッドおよびこのパッドを介してスクリーンマスク21を負圧吸引する吸引ノズル等を含むクリーニングヘッドを備えており、基板支持テーブル10A、10BがY軸方向に移動する際に、このクリーニングヘッドをスクリーンマスク21の下面に摺接させることで当該マスク下面やパターン孔内に溜まったペーストを除去する。クリーニングヘッドは、基板支持テーブル10A、10Bに対して昇降可能に構成されており、清掃時のみスクリーンマスク21に摺接可能な作動位置に配置され、それ以外はこの作動位置から下降した退避位置に配置されるように構成されている。

【0029】

なお、図1〜図3中の符号15は、前記コンベア対12が有するストッパ機構であり、コンベア対12上に受け入れられた基板Wを上記基板待機位置で待機させるためのものである。このストッパ機構15は、例えばエアシリンダ等のアクチュエータにより進退駆動されるストッパ軸を有しており、コンベア対12による基板Wの搬送路中に前記ストッパ軸を進出させて基板Wの移動を規制する作動状態と、搬送路外にストッパ軸を退避させて基板Wの移動を許容する停止状態とに切り換え可能に構成されている。

【0030】

印刷実行部20は、スクリーンマスクユニット200と、スクリーンマスクユニット200をX軸方向に配設されるスキージユニット400とを備えている。

【0031】

スクリーンマスクユニット200は、スクリーンマスク21と、このスクリーンマスク21が固定されたマスク固定部材22とを備えている。そして、このマスク固定部材22を介してスクリーンマスク21を直下に位置する基板支持テーブル10A(10B)が作動位置にリフトアップしている基板Wに対し、スクリーンマスク21が重装される重装位置と、この重装位置よりも上方にスクリーンマスク21を上昇させる解放位置との間で、スクリーンマスク21を昇降させることができるようになっている。スクリーンマスクユニット200のマスク固定部材22は、図略のクランプ機構によって着脱自在に保持されている。ユーザは、上記クランプ機構を操作することにより、上記待機位置にて、このマスク固定部材22を交換することにより、製造対象となっている基板Wの品番に応じて、スクリーンマスク21を交換することができるようになっている。

【0032】

マスク固定部材22は、中央にスクリーン印刷用の開口部が形成された矩形の枠体で具体化されており、この開口部を塞ぐように予め組付けられたスクリーンマスク21が着脱自在に固定されている。

【0033】

スクリーンマスク21は、基板Wに印刷される回路パターンに対応する孔が形成された印刷エリアが形成されている。

【0034】

上記スキージユニット400は、スキージ41によってクリーム半田、導電ペースト等のペーストをスクリーンマスク21上でローリング(混練)しながら拡張するユニットである。図示の例では、スキージユニット400は、スクリーンマスク21に対し、Z軸回りの位相を調整可能な調整機構(レール25、モータ30等)を介して、スクリーンマスクユニット200に連結されている。

【0035】

図2に示すように、印刷実行部20には、撮像ユニット50が併設されている。撮像ユニット50は、スクリーンマスク21と基板Wとの相対的な位置関係を画像認識するためのものであり、スクリーンマスク21の下面に記されるマークや記号等の複数の標識を下側から撮像する2個のマスク認識カメラ50Aと、基板支持テーブル10A、10Bに支持されている基板Wのマークや記号等の複数の標識を上側から撮像する2個の基板認識カメラ50Bとを備えている。

【0036】

図4を参照して、スクリーン印刷装置1を制御するための、制御手段としての制御ユニット60は、マイクロプロセッサ等で構成される演算処理部61と、印刷処理のためのトランザクションデータ等を記憶する印刷プログラム記憶部62と、制御に要するマスタデータ等を記憶するデータ記憶部63と、前記モータ5A、5B等のアクチュエータ類を駆動するアクチュエータ制御部64と、種々のインターフェース等で構成される外部入出力部65と、キャプチャーボード等で構成される画像処理部66とを有しており、各アクチュエータ類や、マスク認識カメラ50A等のカメラ類は、全てこの制御ユニット60によって制御可能に電気的に接続されている。従って、前記基板支持テーブル10A、10Bおよび印刷実行部20による一連の印刷処理動作は、この制御ユニット60により統括的に制御される。また制御ユニット60には、処理状態をGUI等で表示可能な表示ユニット70と、ポインティングディバイス等で構成される図略の入力装置とが接続されており、オペレータの操作によって、トランザクション用のデータ入力や、制御処理を実現するプログラムの設定や変更等ができるようになっている。なお、印刷プログラム記憶部62とデータ記憶部63とは、何れもROM、RAM、補助記憶装置等を組み合わせて実現される論理的な概念である。

【0037】

表示ユニット70は、Y軸方向において、印刷ユニット毎に配設されており、対応する印刷ユニットの運転状況を表示する。以下に説明するように、本実施形態に係る印刷ユニットは、交互に稼動位置に移動し、印刷工程を実行するのであるが、その間に待機位置に退避している印刷ユニットの表示ユニット70は、次工程で実行される基板の段取り作業に必要な情報を印刷プログラム記憶部62、またはデータ記憶部63から読み取って、この表示ユニット70に表示する。

【0038】

表示ユニット70には、GUIで操作ボタンが表示されるようになっており、ユーザは、図略の入力装置によって操作ボタンを操作することにより、段取り作業の終了または、中断等を制御ユニット60に指示できるようになっている。

【0039】

次に、図5を参照して、本実施形態の制御について説明する。なお、以下の制御を実現するため、制御ユニット60のデータ記憶部63には、Boolean型の完了フラグが設定されている。完了フラグは、全ての処理が終了したことを示すフラグである。

【0040】

制御ユニット60は、所定の初期動作処理を終了した後、製造される基板Wの製造順序をカウントするカウント変数Rを1に初期化する(ステップS1)。次いで、このカウント変数Rに対応する基板Wの品番I(R)並びにこの品番I(R)に関連する生産数Tn(R)等の生産データを印刷プログラム記憶部62から取得する(ステップS2)。次いで、制御ユニット60は、稼動する印刷ユニットを識別する識別子の値RSと待機する印刷ユニットを識別する識別子の値WSをそれぞれセットする(ステップS3)。図示の例では、Aサイドの印刷ユニットが最初に稼動し、Bサイドの印刷ユニットが最初に待機する設定となっている。

【0041】

次いで、稼動側と待機側とで、それぞれが並行処理を実行する(ステップS10)。この並行処理においては、初期動作として、ステップS3の設定に基づき、Aサイドの印刷ユニットが稼動位置に移動するようにモータ5Aが駆動されるとともに、Bサイドの印刷ユニットが退避位置に移動するようにモータ5Bが駆動される。その状態で、稼動側の印刷ユニットでは、生産数をカウントするカウント変数Nが0に初期化され(ステップS101)、次いで、印刷工程サブルーチンが実行される(ステップS102)。この印刷工程サブルーチンS102では、図6に示したように、基板の搬入(ステップS121)と、前工程(ステップS122)と、版合わせ(ステップS123)と、クリーム半田を掻き取る掻取動作(ステップS124)と、版離れ(ステップS125)と、後工程(ステップS126)と、印刷済の基板Wを搬出する搬出動作(ステップS127)とが実行する。各ステップのうち、前工程(ステップS122)には、例えば、基板Wの標識を認識する「マーク認識」、部品実装後に分割される多面取りの基板のいくつかWに設定された不良マークを認識する「バッドマーク認識」、さらに基板W上に付着した異物を検査する「異物検査」等の工程が含まれる。また、後工程(ステップS126)は、例えば、印刷工程後のスクリーンマスク21の重装面を必要に応じて清浄する「クリーニング処理」工程や、或いは、印刷後の基板W上の印刷状態を検査する「印刷後検査」工程が含まれる。

【0042】

図5に戻って、制御ユニット60は、一回の印刷工程サブルーチンを終了した後、カウント変数Nをインクリメントし(ステップS103)、インクリメントされたカウント変数Nが、読み取った生産数Tn(R)に達しているか否かを判定し(ステップS104)、仮に達していなければ、ステップS102の印刷工程サブルーチンに復帰して上述した印刷工程を繰り返す。

【0043】

仮に、インクリメントされたカウント変数Nが、読み取った生産数Tn(R)に達した場合には、稼動系の動作を完了する。

【0044】

他方、待機側の印刷ユニットでは、並行処理が開始された時点で、まず製造順序をカウントするカウント変数Rをインクリメントする(ステップS111)。次いで、インクリメントされたカウント変数Rに対応する未処理データが残っているか否かを判定し(ステップS112)、未処理データがある場合には、基板Wの品番I(R)並びにこの品番I(R)に関連する生産数Tn(R)等の生産データを印刷プログラム記憶部62から取得する(ステップS113)。次いで、ユーザがこの段階で読み取った品番I(R)に係る印刷工程の段取りを実行する上で必要な段取り指示情報を、当該印刷ユニットに対応する表示ユニット70に表示する(ステップS114)。

【0045】

この表示をみて、ユーザは、所定の段取り工程を行う(ステップS115)。この段取り工程では、マスク固定部材22を取り替えて、次工程で生産される品番I(R)に係る基板Wのスクリーンマスク21を新たに装着し、このスクリーンマスク21に対してクリーム半田を供給し、スクリーンマスク21に形成された印刷パターンにクリーム半田を拡げるローリング作業を行う。次いで、データ記憶部63に記憶されている制御データに基づいて、基板Wの位相とスクリーンマスク21の位相を整合させる目合わせ作業を実施する。ここで、目合わせが不十分な場合には、調整機構で調整する。さらに、試し刷りを実施し、データ記憶部63に記憶されている各種パラメータの調整を行う。この調整作業が終了すると、ユーザは、上記表示ボタンを操作し、作業の完了を制御ユニット60に報知する。

【0046】

図5のステップS114を実行した時点で、制御ユニット60は、ユーザが段取り工程(S115)を終了するのを待機している(ステップS116)。ユーザの操作を検出すると、制御ユニット60は、識別子の値RSと値WSをそれぞれ変更し(ステップS117)、待機系の処理を終了する。なお、ステップS112の判定で、未処理データが無かった場合には、完了フラグの値をTrueにセットし(ステップS118)、この時点で待機系の処理を終了する。

【0047】

稼動系および待機系の双方が処理を終了すると、制御ユニット60は、完了フラグの値を参照し、完了フラグの値がFalseの場合には、ステップS10の並行サブルーチンS10を再度、実行する。この結果、制御ユニット60は、ステップS117の設定に基づき、モータ5A、5Bを駆動して、稼動系と待機系の印刷ユニットを入れ替え、上述した作業を繰り返す。これにより、品番I(R)が頻繁に切り替わるような製造ラインであっても、図7に示すように、高いスループットを維持することが可能になる。

【0048】

図7を参照して、上述のフローチャートを実行した場合には、Aサイドの印刷ユニットと、Bサイドの印刷ユニットが、交互に段取りと印刷とを繰り返すので、一方の印刷工程の間に他方の印刷作業を並行させることができる。この結果、品番が頻繁に切り替わっても、殆ど切れ目無く印刷工程を継続し、高い稼動率を維持することが可能になる。

【0049】

これに対して、従来のシングルレーンでは、段取り作業と印刷工程とをシーケンシャルに実行する必要があったので、近年要請されている多品種少量生産の場合には、スループットが著しく低下することとなっていたのである。

【0050】

以上説明したように、本実施形態は、所定の搬送方向に沿って搬送された基板Wを所定の基板搬入位置Enから搬入してスクリーン印刷を施し、印刷後の基板Wを搬送方向の下流側に設定される単一の基板搬出位置Exから搬出するシングルレーンのスクリーン印刷装置1であって、基板搬入位置Enから送出された基板Wを搬入して、スクリーン印刷に供するとともに、スクリーン印刷後の基板Wを送出して基板搬出位置Exから搬出する印刷工程を実行可能な第1の印刷ユニット(基板支持テーブル10Aと印刷実行部20A)および第2の印刷ユニット(基板支持テーブル10Bと印刷実行部20B)と、第1の印刷ユニットおよび第2の印刷ユニットのうち、何れか一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)が印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)が待機系として次工程の段取り作業に供されるように、第1の印刷ユニットおよび第2の印刷ユニットの運転を制御する制御ユニット60とを備えている。このため本実施形態では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニットを稼動させて印刷工程を処理する間に、他方の印刷ユニットに次工程の段取り作業を並行させることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0051】

また本実施形態では、第1の印刷ユニットおよび第2の印刷ユニットは、搬送方向と直交するY軸方向に並置されており、印刷工程を実行する稼動位置をY軸方向において、第1の印刷ユニットと第2の印刷ユニットとの間に配置し、第1の印刷ユニットおよび第2の印刷ユニットを個別にY軸方向に沿って移動可能に駆動する印刷ユニット駆動機構(レール3、ボールねじ4A、4B、モータ5A、5B等)を設け、制御ユニット60は、稼動系を構成する印刷ユニットが稼動位置に配置されるとともに、待機系を構成する印刷ユニットが、当該稼動系を構成する印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである。このため本実施形態では、各印刷ユニットによる交互印刷作業を円滑に行うことができる。

【0052】

上述した実施形態は、本発明の好ましい具体例に過ぎず、本発明は、上述した実施形態に限定されない。

【0053】

例えば、図8に示す態様を採用することが可能である。

【0054】

図8を参照して、同図に示すスクリーン印刷装置1は、基板搬入位置Enと基板搬出位置Exが、基台2のY軸方向一端側(Aサイド)に寄っているため、将来の仕様変更に備えて、Y軸方向への駆動要素(レール3、ボールねじ4A、モータ5A等)は、そのまま残っているものの、実質的にAサイド側でのみ印刷工程が実行される仕様である。

【0055】

このため図8の場合には、基板支持テーブル10A、10Bと、印刷実行部20A、20Bとを着脱可能、且つ交換可能に仕様を共通させている。また、Aサイドに設置された表示ユニット70によって、第1、第2の印刷ユニットの制御が行われる。

【0056】

図8の運転に際しては、表示ユニット70の表示に基づき、Aサイドの印刷ユニットで印刷工程が実行されている間、第1の実施形態と同様に、Bサイドで待機している印刷ユニットに段取り作業を施す。そして、段取り作業と印刷作業が何れも終了した時点で、今度は、Aサイドの印刷ユニットを構成する印刷実行部20A(20B)を当該基板支持テーブル10A(10B)から取り外し、Bサイドの印刷ユニットで段取りされた印刷ユニットに手作業で交換する。これにより、Aサイドでは、極めて短時間の段取り換えで、予め段取りされた印刷実行部20B(20A)により、再び印刷ユニットを稼動することが可能になる。また、取り外された印刷実行部20A(20B)は、Bサイドの印刷ユニットに装着されることによって、再び、次工程の印刷工程の段取り作業に供することが可能になる。このようにして、印刷実行部20A(20B)を品番変更の度に交換することにより、生産性を向上させることができる。

【0057】

さらに、図9に示すように、Y軸方向への駆動要素(レール3、ボールねじ4A、モータ5A等)が省略されたスクリーン印刷装置1を採用しても、図8の場合と同様に運用することが可能である。

【0058】

このように図8、図9の実施形態は、所定の搬送方向に沿って搬送された基板Wを所定の基板搬入位置Enから搬入してスクリーン印刷を施し、印刷後の基板Wを搬送方向の下流側に設定される単一の基板搬出位置Exから搬出するスクリーン印刷装置であって、基板搬入位置Enから送出された基板Wを搬入して、スクリーン印刷に供するとともに、スクリーン印刷後の基板Wを送出して基板搬出位置Exから搬出する印刷工程を実行する一対の印刷ユニットを設け、各印刷ユニットは、印刷工程を実行するための稼動位置(図8、図9のAサイド)と、この稼動位置に併設され、次工程の段取りに印刷ユニットを供するための待機位置(図8、図9のBサイド)とに相互に入替可能に配置されていることを特徴とするスクリーン印刷装置である。このため本実施形態では、シングルレーンの製造ラインに一対の印刷ユニットを構成し、何れか一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)を稼動位置にて稼動させ、印刷工程を実行することができるとともに、当該一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)が稼動している間に、待機位置にて他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)に次工程の段取りをすることができるとともに、一方の印刷ユニット(例えば、基板支持テーブル10Aと印刷実行部20A)の印刷工程が終了し、他方の印刷ユニット(例えば、基板支持テーブル10Bと印刷実行部20B)での段取り作業が終了した場合には、直ちに印刷ユニットの印刷実行部20A(20B)を稼動位置と待機位置との間で入れ替えることができるので、両印刷ユニットのスループットが高まり、印刷効率が向上する。

【0059】

上述した実施形態は、何れも搬入側、搬出側がともにシングルレーンであった。しかしながら、本発明は、搬入側がデュアルレーンで構成されていても、適用することが可能である。

【0060】

図10を参照して、図示の実施形態では、搬入側に一対のローダL1、L2が配設されている。各ローダL1、L2には、図1の実施形態と同様のベルトコンベア対CL1、CL2が設けられている。そして、一方のローダL1は、Y軸方向においてAサイドに設けられた第1の基板搬入位置En1にて、Aサイドの印刷ユニットを構成する基板支持テーブル10Aに臨んでおり、他方のローダL2は、Y軸方向においてBサイドに設けられた第2の基板搬入位置En2にて、Bサイドの印刷ユニットを構成する基板支持テーブル10Bに臨んでいる。そして、稼動系の印刷ユニットを構成する基板支持テーブル10A(10B)に対しては、当該基板支持テーブル10A(10B)に臨むローダL1(L2)が稼動系のローダとして機能し、基板Wを稼動系の印刷ユニットに搬送するとともに、待機系の印刷ユニットを構成する基板支持テーブル10B(10A)に対しては、当該基板支持テーブル10B(10A)に臨むローダL2(L1)が待機系のローダとして待機する。従って、搬入側がデュアルレーンで構成されている態様においても、待機系で次工程の印刷処理の段取り作業を実施することができる。その結果、図10に示す態様においても、図5で説明したフローチャートに基づいて、交互に稼動系と待機系の印刷ユニットを構成し、シングルレーンに構成された部品実装装置Mに基板Wを搬出することができる。

【0061】

このように基板搬入位置En1、En2が、印刷ユニット毎に設けられて対をなしており、一対の印刷ユニット毎に基板搬送手段としてのローダL1、L2を設定可能に構成している場合には、搬入側においても、稼動系と待機系を構成して、一方の稼働時に他方でローダL1、L2での搬送幅の変更等を含めた段取り作業を並行することができるので、ローダL1、L2も含めて、スループットの向上に寄与することが可能となる。

【0062】

本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることはいうまでもない。

【符号の説明】

【0063】

1 スクリーン印刷装置

5A、5B モータ

10A、10B 基板支持テーブル(印刷ユニットの要素)

20A、20B 印刷実行部(印刷ユニットの要素)

21 スクリーンマスク

22 マスク固定部材

60 制御ユニット

70 表示ユニット

200 スクリーンマスクユニット

400 スキージユニット

En 基板搬入位置

Ex 基板搬出位置

SP 印刷位置

W 基板

【特許請求の範囲】

【請求項1】

所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、

前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行可能な第1の印刷ユニットおよび第2の印刷ユニットと、

前記第1の印刷ユニットおよび前記第2の印刷ユニットのうち、何れか一方の印刷ユニットが前記印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニットが待機系として次工程の段取り作業に供されるように、前記第1の印刷ユニットおよび前記第2の印刷ユニットの運転を制御する制御手段と

を備えている

ことを特徴とするスクリーン印刷装置。

【請求項2】

請求項1記載のスクリーン印刷装置において、

前記第1の印刷ユニットおよび前記第2の印刷ユニットは、前記搬送方向と直交する特定方向に並置されており、

前記印刷工程を実行する稼動位置を前記特定方向において、前記第1の印刷ユニットと前記第2の印刷ユニットとの間に配置し、

前記第1の印刷ユニットおよび前記第2の印刷ユニットを個別に前記特定方向に沿って移動可能に駆動する印刷ユニット駆動機構を設け、

前記制御手段は、稼動系を構成する前記印刷ユニットが前記稼動位置に配置されるとともに、待機系を構成する前記印刷ユニットが、当該稼動系を構成する前記印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである

ことを特徴とするスクリーン印刷装置。

【請求項3】

請求項1または2記載のスクリーン印刷装置において、

前記基板搬入位置は、前記印刷ユニット毎に設けられて対をなし、一対の前記印刷ユニット毎に対応して、稼動系と待機系を構成する基板搬送手段を設定可能に構成されている

ことを特徴とするスクリーン印刷装置。

【請求項4】

所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、

前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行する一対の印刷ユニットを設け、

各印刷ユニットは、前記印刷工程を実行するための稼動位置と、この稼動位置に併設され、次工程の段取りに前記印刷ユニットを供するための待機位置とに相互に入替可能に配置されている

ことを特徴とするスクリーン印刷装置。

【請求項5】

請求項4記載のスクリーン印刷装置において、

一対の前記印刷ユニットは、基板を支持するための基板支持テーブルと、この基板支持テーブルに対し、着脱可能に一体化され、少なくとも基板に重装されるスクリーンマスク、および前記スクリーンマスクによってスクリーン印刷を施すスキージユニットを含む印刷実行部とをそれぞれ備え、前記印刷実行部は、一対の前記印刷ユニット間で交換可能な共通仕様になっている

ことを特徴とするスクリーン印刷装置。

【請求項1】

所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、

前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行可能な第1の印刷ユニットおよび第2の印刷ユニットと、

前記第1の印刷ユニットおよび前記第2の印刷ユニットのうち、何れか一方の印刷ユニットが前記印刷工程を実行する稼動系として機能し、何れか他方の印刷ユニットが待機系として次工程の段取り作業に供されるように、前記第1の印刷ユニットおよび前記第2の印刷ユニットの運転を制御する制御手段と

を備えている

ことを特徴とするスクリーン印刷装置。

【請求項2】

請求項1記載のスクリーン印刷装置において、

前記第1の印刷ユニットおよび前記第2の印刷ユニットは、前記搬送方向と直交する特定方向に並置されており、

前記印刷工程を実行する稼動位置を前記特定方向において、前記第1の印刷ユニットと前記第2の印刷ユニットとの間に配置し、

前記第1の印刷ユニットおよび前記第2の印刷ユニットを個別に前記特定方向に沿って移動可能に駆動する印刷ユニット駆動機構を設け、

前記制御手段は、稼動系を構成する前記印刷ユニットが前記稼動位置に配置されるとともに、待機系を構成する前記印刷ユニットが、当該稼動系を構成する前記印刷ユニットとの干渉を回避可能な待機位置に配置されるように前記印刷ユニット駆動機構を制御するものである

ことを特徴とするスクリーン印刷装置。

【請求項3】

請求項1または2記載のスクリーン印刷装置において、

前記基板搬入位置は、前記印刷ユニット毎に設けられて対をなし、一対の前記印刷ユニット毎に対応して、稼動系と待機系を構成する基板搬送手段を設定可能に構成されている

ことを特徴とするスクリーン印刷装置。

【請求項4】

所定の搬送方向に沿って搬送された基板を所定の基板搬入位置から搬入してスクリーン印刷を施し、印刷後の基板を前記搬送方向の下流側に設定される単一の基板搬出位置から搬出するスクリーン印刷装置であって、

前記基板搬入位置から送出された基板を搬入して、前記スクリーン印刷に供するとともに、前記スクリーン印刷後の前記基板を送出して前記基板搬出位置から搬出する印刷工程を実行する一対の印刷ユニットを設け、

各印刷ユニットは、前記印刷工程を実行するための稼動位置と、この稼動位置に併設され、次工程の段取りに前記印刷ユニットを供するための待機位置とに相互に入替可能に配置されている

ことを特徴とするスクリーン印刷装置。

【請求項5】

請求項4記載のスクリーン印刷装置において、

一対の前記印刷ユニットは、基板を支持するための基板支持テーブルと、この基板支持テーブルに対し、着脱可能に一体化され、少なくとも基板に重装されるスクリーンマスク、および前記スクリーンマスクによってスクリーン印刷を施すスキージユニットを含む印刷実行部とをそれぞれ備え、前記印刷実行部は、一対の前記印刷ユニット間で交換可能な共通仕様になっている

ことを特徴とするスクリーン印刷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−250374(P2012−250374A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−122924(P2011−122924)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

[ Back to top ]